| Информационная система |  |

Изменение № 2 ГОСТ 4647-80 Пластмассы. Метод определения ударной вязкости по Шарпи

Принято Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол № 28 от 23.03.2007)

Зарегистрировано Бюро по стандартам МГС № 5606

За принятие изменения проголосовали национальные органы по стандартизации следующих государств: AZ, AM, BY, KZ, KG, MD, RU, TJ, TM, UZ, UА [коды альфа-2 no MK (ИСО 3166) 004]

Дату введения в действие настоящего изменения устанавливают указанные национальные органы по стандартизации*

__________

* Дата введения в действие на территории Российской Федерации - 2008-01-01.

Вводную часть дополнить абзацем (после третьего):

«В настоящем стандарте дополнительно приведен метод определения ударной вязкости по Шарпи без регистрации силы при ударе (приложение 4). Приложение 4 представляет собой аутентичный текст международного стандарта ИСО 179-1-2000 «Пластмассы. Определение ударной вязкости по Шарпи. Часть 1. Не инструментальный метод испытания на ударную вязкость».

Стандарт дополнить приложением - 4:

«ПРИЛОЖЕНИЕ

4

Рекомендуемое

ПЛАСТМАССЫ. ОПРЕДЕЛЕНИЕ УДАРНОЙ ВЯЗКОСТИ

ПО ШАРПИ. ЧАСТЬ 1. НЕ ИНСТРУМЕНТАЛЬНЫЙ МЕТОД

ИСПЫТАНИЯ НА УДАРНУЮ ВЯЗКОСТЬ (ИСО 179-1:2000)

4.1. Назначение

4.1.1. В настоящем приложении установлен метод определения ударной вязкости пластмасс по Шарпи в определенных условиях. Установлены различные типы образцов и видов испытаний. Различные параметры испытания установлены в зависимости от типа материала, типа образца и типа надреза.

4.1.2. Настоящий метод применим для определения ударной вязкости, а также для исследования поведения образцов пластмасс в условиях испытания на удар, предусмотренных настоящим стандартом. Метод также может быть использован для сравнения подобных типов материалов.

4.1.3. Настоящий метод имеет более широкую область распространения по сравнению с ИСО 180, его применение предпочтительно для материалов, у которых происходит разрушение с межслоевым сдвигом, или к материалам, проявляющим поверхностные эффекты, т.е. поверхность которых изменяется под действием окружающей среды.

4.1.4. Настоящий метод применим для следующих материалов:

жесткие термопласты для формования и экструзии, включая наполненные и упрочненные композиции; жесткие термопластичные листы;

жесткие реактопласты для формования, включая наполненные и упрочненные композиции; жесткие термореактивные листы, включая слоистые пластики;

термо- и реактопласты, упрочненные волокном, объединяющие материалы с однонаправленными или неоднонаправленными упрочняющими компонентами, такими как стеклянные маты, стеклянные ткани, стеклянные ткани из ровинга, рубленные комплексные нити с комбинированными и гибридными упрочняющими компонентами, ровинги и дробленые волокна, листы из предварительно пропитанных материалов (препреги), включая наполненные и упрочненные композиции;

термотропные жидкокристаллические полимеры.

4.1.5. Настоящий метод не рекомендуется применять к жестким ячеистым материалам или к ячеистым материалам с «сэндвичевой» структурой. Образцы с надрезом не следует применять для композиций, упрочненных длинным волокном, и для термотропных жидкокристаллических полимеров.

4.1.6. Настоящий метод предусматривает использование образцов, изготовленных методом литья под давлением, механической обработкой из центральной части многоцелевого образца для испытаний (см. ИСО 3167) или механической обработкой из готовых изделий или полуфабрикатов, таких как отформованные изделия, слоистые пластики и листы.

4.1.7. Настоящий метод устанавливает предпочтительные размеры испытуемого образца. Испытания, проведенные на образцах разных размеров или с разными надрезами, или на образцах, изготовленных при разных условиях, дают несопоставимые результаты. Другие факторы, такие как энергия маятника, скорость маятника и условия кондиционирования образцов, могут также влиять на результаты. Следовательно, сели требуется получить сопоставимые данные, эти факторы необходимо тщательно контролировать и записывать в протокол испытания.

4.2. Нормативные ссылки

В настоящем приложении использованы ссылки на следующие стандарты:

ИСО 180:2000* Пластмассы. Определение ударной вязкости по Изоду

ИСО 291:1997* Пластмассы. Стандартные атмосферы для кондиционирования и испытания

ИСО 293:1986* Пластмассы. Образцы для испытания, изготовленные из термопластов прессованием

ИСО 294-1:1996* Пластмассы. Образцы для испытания, изготовленные из термопластов литьем под давлением. Часть I: Основные принципы и изготовление многоцелевых образцов для испытания и брусков

ИСО 294-3:1996* Пластмассы. Образцы для испытания, изготовленные из термопластов литьем под давлением. Часть 3: Малые пластины

ИСО 295:1991* Пластмассы. Образцы для испытания, изготовленные из термореактивных материалов прессованием

ИСО 1268:1974* Пластмассы. Изготовление при низком давлении слоистых плит и панелей, упрочненных стекловолокном со смолой в качестве связующего

ИСО 2602:1980* Статистическое представление результатов испытания. Опенка среднего значения. Доверительный интервал

ИСО 2818:1994* Пластмассы. Изготовление образцов механической обработкой

ИСО 3167:2002* Пластмассы. Многоцелевые образцы для испытания

ИСО 10724-1:1998* Пластмассы. Образцы для испытания, изготовленные методом литья под давлением из термореактивных порошкообразных литьевых композиций (ПJIK). Часть I: Основные принципы изготовления многоцелевых образцов для испытания

ИСО 13802:1999* Пластмассы. Проверка маятниковых копров для испытания на ударную вязкость по Шарпи, по Изоду и при растяжении.

____________

* Международный стандарт находится во ФГУП «Стандартинформ».

4.3. Термины и определения

В настоящем приложении применяют следующие термины и определения:

4.3.1. Ударная вязкость по Шарпи образцов без надреза (acU):

Энергия удара, поглощенная при разрушении образна и отнесенная к площади первоначального поперечного сечения образца.

Примечание - Выражается в килоджоулях, на квадратный метр (кДж/м2).

4.3.2. Ударная вязкость по Шарпи образцов е надрезом (acN):

Энергия удара, поглощенная при разрушении образна и отнесенная к площади первоначального поперечного сечения образца под надрезом, где N = А, В или С в зависимости от типа надреза (см. 4.6.3.1.1.2).

Примечание - Выражается в килоджоулях на квадратный метр (кДж/м2).

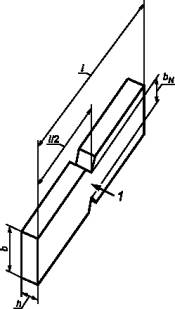

4.3.3. Удар в ребро (е):

Направление удара параллельно размеру b с ударом по узкой продольной поверхности образца h × l [см. черт. 4.1 (слева), 4.2 и 4.4].

4.3.4. Удар плашмя (f):

Направление удара параллельно размеру h с ударом по широкой продольной поверхности образца b × l [см. черт. 4.1 (справа), 4.3 и 4.4].

4.3.5. Перпендикулярный удар (n):

Направление удара перпендикулярно плоскости упрочняющего материала (см. черт. 4.4).

Примечание - Используется для слоистых упрочненных пластмасс.

4.3.6 Параллельный удар (р):

Направление удара параллельно плоскости упрочняющего материала (см. черт. 4.4).

4.4. Сущность метода

Испытуемый образец, опирающийся концами на опоры, изгибается при одном ударе маятника с номинальной постоянной скоростью по линии удара, проходящей посередине между опорами.

В случае удара и ребро образца с надрезом линия удара находится на поверхности, противоположной надрезу [см. черт. 4.1 (слева) и 4.2].

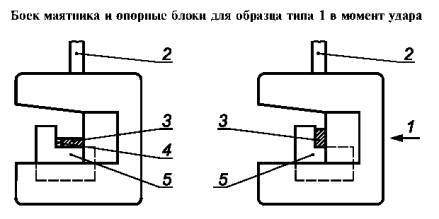

1 - направление удара; 2 -

стержень маятника; 3 - испытуемый образец;

4 - надрез; 5 - опора

Черт. 4.1

4.5. Аппаратура

4.5.1. Машины для испытания

Принципы работы, характеристики и требования к испытательным машинам подробно множены в ИСО 13802.

4.5.2. Микрометры и измерительные приборы

Необходимы микрометры и измерительные приборы, подходящие для измерения основных размеров испытуемых образцов с точностью до 0,02 мм. Для измерения размера bn надрезанного образца микрометр должен быть снабжен наконечником шириной от 2 да 3 мм и иметь профиль, соответствующий форме надреза.

4.6. Образцы для испытания

4.6.1. Изготовление

4.6.1.1. Формовочные и экструзионные материалы

Образцы изготавливают в соответствии с нормативным или техническим документом на материал. При отсутствии нормативного или технического документа на материал образцы следует изготавливать прессованием или литьем под давлением в соответствии с ИСО 293, ИСО 294-1, ИСО 294-3, ИСО 295, ИСО 10724-1, или механической обработкой в соответствии с ИСО 2818 листа, изготовленного из материала прессованием или литьем под давлением. Образны типа I можно вырезать из многоцелевых образцов типа А по ИСО 3167.

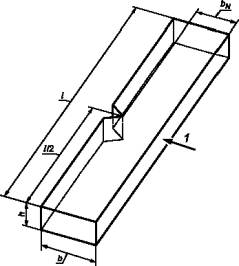

Удар по Шарпн в ребро (е) на образце с одним надрезом

1 - направление удара

Черт. 4.2

Удар по Шарпн плашмя (f)

1 - направление удара

Черт. 4.3

4.6.1.2. Листы

Образцы следует изготавливать из листов механической обработкой в соответствии с ИСО 2818.

4.6.1.3. Материалы, упрочненные длинными волокнами

Из материала следует изготовить плиты и в соответствии с ИСО 1268 или другим согласованным способом. Образцы из плит следует изготавливать механической обработкой в соответствии с ИСО 2818.

4.6.1.4. Проверка образцов

Все поверхности образцов должны быть плоскими, взаимно перпендикулярными и параллельными. Отклонения от плоскостности, разно-толщинность и криволинейность по длине образцов не должны превышать величины допуска на толщину. Царапины, вмятины, раковины и заусенцы на поверхности и краях образцов не допускаются.

Образцы следует проверять на соответствие вышеуказанным требованиям путем визуального осмотра и измерения прямолинейности краев, ровности и прямоугольности поверхностей микрометром, штангенциркулем.

Образны, которые не соответствуют хотя бы одному вышеуказанному требованию, следует отбраковывать или перед испытанием довести механической обработкой до нужного размера или формы.

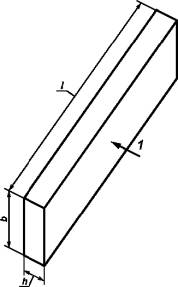

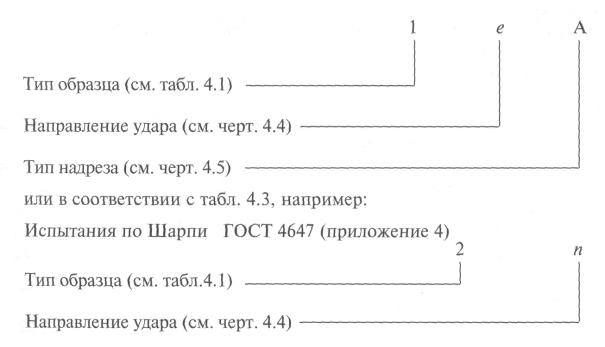

Схема обозначений, описывающих направление

I - Направление удара

Удар в ребро (е) и удар плашмя (f) определяют направление удара по отношению, соответственно, к толщине (h) и ширине (b) образца. Перпендикулярно (п) и параллельно (р) определяют направление удара по отношению к плоскости слоистого листа.

Испытания на удар по Шарпи (fn) и (ер) используют для изучения слоистых пластиков, а испытание на удар по Шарпи (е) - для всех других материалов. Испытание на удар по Шарпи (f) используют для изучения материалов, проявляющих поверхностные эффекты.

Черт. 4.4

4.6.1.5. Нанесение надреза

4.6.1.5.1. Надрезы, наносимые механическим способом, должны быть выполнены в соответствии с ИСО 2818. Профиль зуба режущего инструмента должен быть расположен под прямыми углами к основным осям образца, чтобы обеспечить надрез на образце необходимого контура и глубины, как показано на черт. 4.5.

4.6.1.5.2. Можно использовать образцы с надрезом, полученным при формовании образца, если это указано в нормативном или техническом документе на испытуемый материал.

Результаты, полученные на образцах с отформованным надрезом, несопоставимы с результатами, полученными на образцах с надрезом, нанесенным механическим способом.

Типы надрезов

rn - радиус основания надреза

Черт. 4.5

4.6.2. Анизотропия

Для листовых материалов, ударная вязкость которых зависит от направления в плоскости листа, вырезают группы образцов, главные оси которых соответственно параллельны и перпендикулярны основным направлениям.

4.6.3. Форма и размеры

4.6.3.1. Материалы, не проявляющие межслоевой сдвиг при разрушении

4.6.3.1.1. Формовочные и экструзионные материалы

4.6.3.1.1.1. Следует использовать образец типа I с одним из трех типов надреза, как это установлено в табл. 4.1 и 4.2 и показано на черт. 4.2 и 4.5. Надрез должен быть в центре образца. Образец типа I (см. табл. 4.1) можно вырезать из центральной части многоцелевого образца типа А по ИС0 3167.

Таблица 4.1 - Типы образцов, размеры и расстояния между опорами (см. черт. 4.1)

В миллиметрах

|

Тип образца |

Длина1) l |

Ширина1) b |

Толщина1) h |

Расстояние между опорами L |

|

1 |

80 ± 2 |

10,0 ± 0,2 |

4,0 ± 0,2 |

|

|

22) |

25h |

10 или 153) |

З4) |

20h |

|

32) |

|

|

|

6h или 8h |

|

1) Размеры образцов (h, b 1) установлены в соответствии с требованием h £ b < 1. 2) Образцы типов 2 и 3 следует использовать только для материалов, описанных в 4.6.3.2. 3) 10 мм - для материалов, упрочненных компонентами с тонкой структурой; 15 мм - для материалов, упрочненных компонентами с грубой прошитой структурой (см. 4.6.3.2.2). 4) Предпочтительная толщина. Если образец вырезают из листа или изделия толщиной до 10,2 мм, то толщина образца должна быть такой же, как толщина листа или изделия (см. 4.6.3.1.2). |

||||

4.6.3.1.1.2. Предпочтительный тип надреза - тип А (см. табл. 4.2 и черт. 4.5). Для большинства материалов приемлемым является испытание образцов без надреза или образцов с одним надрезом типа А в соответствии с 4.3.3 (удар в ребро). Если во время испытания образец с надрезом типа А не разрушается, следует использовать образен с надрезом типа С. Если необходима информация о чувствительности материала к надрезу, следует испытывать образцы с надрезами типов А, В и С.

Таблица 4.2 - Обозначения методов, типы образцов, типы надрезов и размеры надрезов для материалов, разрушающихся без межслоевого сдвига

В миллиметрах

|

Обозначение метода по ИСО1) |

Тип образца |

Направление удара |

Тип надреза |

Радиус основания надреза rN (см. черт. 4.5) |

Оставшаяся ширина в основании надреза hN (см. черт. 4.2) |

|

ИСО 179-1/leU2) |

1 |

В ребро |

Без надреза |

||

|

Один надрез |

|||||

|

ИСО 179-1/leА2) |

А |

0,25 ± 0,05 |

8,0 ± 0,2 |

||

|

ИСО 179-1/leВ |

В |

1,00 ± 0,05 |

8,0 ± 0,2 |

||

|

ИСО 179-J/leC |

С |

0,10 ± 0,02 |

8,0 ± 0,2 |

||

|

ИС0 179-1/1lfU3) |

Плашмя |

Без надреза |

|||

|

1) Если образец изготовлен из листа или изделия, толщина листа или изделия должна быть добавлена к обозначению. Образцы из ненаполненных материалов следует испытывать так, чтобы обработанная механическим способом поверхность не подвергалась растяжению. 2) Предпочтительный метод. 3) Специально для изучения поверхностных эффектов (см. 4.6.3.1.1.3). |

|||||

4.6.3.1.1.3. Для изучения поверхностных эффектов (см. 4.1.3 и 4.11) проводят испытания при ударе плашмя (см. 4.3.4) на образцах без надреза или образцах с двойным надрезом.

4.6.3.1.2. Листовые материалы

Рекомендуемая толщина h - 4 мм. Если образец вырезают из листа или изделия толщиной до 10,2 мм, то толщина образца должна быть равна толщине листа или изделия.

Образцы, изготовленные из изделий толщиной более 10,2 мм, должны быть обработаны с одной стороны механическим способом до толщины (10,0 ± 0,2) мм при условии, что лист является однородным по толщине и имеет только один тип упрочняющего компонента, равномерно распределенного. Если испытывают образцы без надреза или с двойным надрезом, используя удар плашмя, необработанная поверхность при испытании должна подвергаться растяжению.

4.6.3.2. Материалы, проявляющие межслоевой сдвиг при разрушении (например материалы, упрочненные длинным волокном)

4.6.3.2.1. Используют образцы без надреза типа 2 или 3. Размеры образцов не регламентируются, кроме отношения расстояния между опорами к размеру образца в направлении удара (см. табл. 4.1).

Обычно образцы испытываются в перпендикулярном направлении (см. черт. 4.4).

4.6.3.2.2. Испытание типа «перпендикулярно плашмя» (см. черт. 4.4): для материалов, упрочненных компонентами с гонкой структурой (тонкие ткани и параллельные нити) ширина образцов должна быть 10 мм, а для материалов, упрочненных компонентами с грубой прошитой структурой (ровинговые ткани) или с нерегулярной структурой, - 15 мм.

4.6.3.2.3. Испытание типа «параллельно в ребро» (см. черт. 4.4): когда образец испытывают в параллельном направлении, размер образца, перпендикулярный направлению удара, должен быть равен толщине листа, из которого вырезан образец.

4.6.3.2.4. Длину образца l следует выбирать в зависимости от отношения расстояния между опорами к толщине L/h. равного 20 для образцов типа 2 и равного 6 для образцов типа 3 (см. табл. 4.1).

Если аппаратура не позволяет обеспечить отношение L/h. равное 6, можно использовать отношение L/h, равное 8.

4.6.3.2.5. У образцов типа 2 разрушение происходит по типу растяжения; у образцов типа 3 может произойти разрушение как межслоевой сдвиг листа. Типы и схемы разрушений приведены в табл. 4.3.

В некоторых случаях (если в качестве упрочняющего компонента используются тонкие ткани) разрушение со сдвигом не происходит. При испытании образцов типа 3 разрушение начинается как один или множественный сдвиг, а продолжается как разрушение при растяжении.

4.6.4. Число образцов

4.6.4.1. Если нет других указаний в нормативном или техническом документе на испытуемый материал, следует испытывать не менее 10 образцов. Если значение коэффициента вариации (см. ИСО 2602) менее 5 %, достаточно испытывать не менее 5 образцов.

4.6.4.2. В случае испытания слоистых пластиков в параллельном и перпендикулярном направлениях испытывают по 10 образцов в каждом направлении.

4.6.5. Кондиционирование

Если в нормативном или техническом документе на испытуемый материал нет других указаний и если другие условия не согласованы заинтересованными сторонами, образцы следует кондиционировать не менее 16 ч при температуре 23 °С и относительной влажности 50 % в соответствии с ИСО 291. Образцы с надрезом следует кондиционировать после нанесения надреза.

Таблица 4.3 - Типы и схемы разрушений для материалов, разрушающихся с межслоевым сдвигом

|

Обозначение метода по ИСО |

Тип образца |

L/h |

Тип разрушения |

Схема |

|

ИСО 179-1/2 |

2 |

20 |

Растяжение t |

|

|

n1) или p1) |

Сжатие с |

|

||

|

|

|

|

Выпучивание b |

|

|

ИСО 179-1/3 |

3 |

6 или 8 |

Сдвиг S |

|

|

n1) или p1) |

|

|

Множественный сдвиг ms |

|

|

|

|

|

Сдвиг с последующим растяжением st |

|

|

1) п - перпендикулярное, p - параллельное направление удара по отношению к плоскости листа (см. черт. 4.4). |

||||

4.7. Проведение испытания

4.7.1. Испытания проводят в тех же условиях, что и кондиционирование образцов, если другие условия не согласованы заинтересованными сторонами, например, испытания при повышенных или пониженных температурах.

4.7.2. Измеряют толщину h и ширину b в центре каждого испытуемого образца с точностью до 0,02 мм. При испытании образцов с надрезом измеряют остаточную ширину bN с точностью до 0,02 мм.

При изготовлении образцов литьем под давлением не измеряют размеры каждого образца. Достаточно проверить размеры одного образна из серии образцов на соответствие размерам, установленным в табл. 4.1. Использование многогнездных форм обеспечивает одинаковые для каждого гнезда размеры образцов.

Для образцов типов 2 и 3 расстояние между опорами устанавливают в соответствии с табл. 4.1.

4.7.3. Проверяют, чтобы маятниковый копер имел заданную скорость удара и чтобы величина поглощаемой образном энергии W находилась в диапазоне от 10 % до 80 % запаса энергии маятника Е. Если этим требованиям соответствует несколько маятников, следует использовать маятник, имеющий наибольший запас энергии.

4.7.4. Определяют потери энергии маятника на трение и корректируют величину поглощенной образцом энергии в соответствии с ИСО 13802.

4.7.5. Поднимают маятник на заданную высоту и закрепляют его. Помещают образец на опоры так, чтобы удар бойка маятника приходился на центр образца. Образцы с надрезом устанавливают таким образом, чтобы центр надреза располагался непосредственно в плоскости удара (см. черт. 4.1, слева).

4.7.6. Отпускают маятник. Регистрируют энергию удара, поглощенную образцом, и вносят необходимые поправки на трение (см. 4.7.4.).

4.7.7. При испытании формовочных и экструзионных материалов могут происходить разрушения, которые подразделяют на четыре типа:

С - полное разрушение: разрушение, в результате которого образец разделяется на два или более кусочков;

Н - шарнирообразное разрушение: неполное разрушение образца, при котором части образца удерживаются вместе только тонким периферийным слоем в форме шарнира, имеющего низкую остаточную жесткость;

P - частичное разрушение: неполное разрушение, которое не подходит под определение шарнирообразного;

N - разрушение не произошло: образец только сгибается и проталкивается между опорами, что может сочетаться с его «побелением» от напряжения.

4.8. Обработка результатов

4.8.1. Образцы без надреза

Ударную вязкость по Шарпи образной без надреза acU, кДж/м2, вычисляют по формуле

|

|

(4.1) |

где Ec - скорректированная энергия, поглощенная образцом при разрушении, Дж;

h - толщина испытуемого образца, мм;

b - ширина испытуемого образца, мм.

4.8.2. Образцы с надрезом

Ударную вязкость по Шарпи образцов с надрезом acN, кДж/м2, для надрезов типа А, В или С вычисляют по формуле

|

|

(4.2) |

где Ec - скорректированная энергия, поглощенная испытуемым образцом при разрушении, Дж;

h - толщина испытуемого образца в основании надреза, мм;

bn - остаточная ширина испытуемого образна в основании надреза. мм.

4.8.3. Статистические параметры

Вычисляют среднеарифметическое результатов испытаний и, если необходимо, стандартное отклонение среднего значения в соответствии с ИСО 2602. Если образцы одной партии имеют разные типы разрушения, указывают число образцов и средние значения ударной вязкости для каждого типа разрушения.

4.8.4. Значащие цифры

Записывают все вычисленные средние значения до двух значащих цифр.

4.9. Протокол испытания

Протокол испытания должен содержать:

- ссылку на настоящий стандарт, приложение 4;

- обозначение метода в соответствии с табл. 4.2, например:

Испытания по Шарпи ГОСТ 4647 (приложение 4)

- информацию, необходимую для идентификации испытуемого материала, включая (при наличии) тип, источник, код изготовителя, сорт;

- описание природы и формы материала (т. е. изделие, полуфабрикат, лист или образец, включая основные размеры, форму, метод изготовления и т. д.);

- скорость удара;

- запас энергии маятника;

- метод изготовления образца;

- при испытании образцов, вырезанных из изделий, полуфабрикатов, листов, положение испытуемого образца в изделии, полуфабрикате или листе, из которого он вырезан;

- число испытанных образцов;

- стандартную атмосферу для кондиционирования и испытания, а также любую кондиционирующую обработку, если она предусмотрена в нормативном или техническом документе на материал или изделие;

- тип(ы) наблюдаемых разрушений;

- результаты отдельных испытаний представляют в соответствии с табл. 4.4 (результаты группируют по трем основным типам разрушения): С - полное разрушение, включая шарнирообразнос разрушение Н; Р - частичное разрушение; N - разрушение не произошло.

Для разрушений типа С или Р выбирают наиболее часто встречающийся из них и записывают среднее арифметическое значение ударной вязкости х для этого типа разрушения; если наиболее часто встречающимся типом разрушении является тип N, записывают только букву N.

Добавляют в скобках букву С, Р или N для второго наиболее часто встречающегося типа разрушения, но только, если к нему относится более 1/3 разрушений (если меньше - добавляют знак «*»);

- стандартное отклонение среднего значения (если это необходимо);

- дату(ы) испытания.

Таблица 4.4 - Представление результатов испытаний

|

Тип разрушения |

Обозначение |

||

|

С |

P |

N |

|

|

x |

* |

* |

xС* |

|

x |

(P) |

* |

xС(Р) |

|

x |

* |

(N) |

xC(N) |

|

* |

x |

* |

xР* |

Окончание таблицы 4.4

|

Тип разрушения |

Обозначение |

||

|

С |

Р |

N |

|

|

(С) |

x |

* |

xР(С) |

|

* |

x |

(N) |

xP(N) |

|

* |

* |

N |

N* |

|

(С) |

* |

N |

N(C) |

|

* |

(Р) |

N |

N(P) |

|

х - среднее арифметическое значение ударной вязкости для наиболее часто встречаемого типа разрушения, исключая тип N. С, Р или N - наиболее часто встречающийся тип разрушения. (С), (Р) или (N) - второй наиболее часто встречающийся тип разрушения, записывается, если к нему относится более 1/3 разрушений. * - добавляют при наличии менее 1/3 разрушений. |

|||

4.10. Прецизионность метода

4.10.1. В табл. 4.5 представлены результаты межлабораторных сличительных испытаний по определению ударной вязкости, проведенных в девяти лабораториях на трех типах образцов, в табл. 4.6 - в семи лабораториях на двух типах образцов. Методика испытаний и обработка данных согласно ASTM Е 69I*.

___________

* Нормативные положения проведения межлабораторного исследования для определения прецизионности метода испытания.

Данные табл. 4.5 и 4.6 характеризуют конкретные сличительные испытания и не могут быть использованы для других условий испытания, материалов и лабораторий.

Для оценки препизионности настоящего метода испытания для конкретной лаборатории и материала следует руководствоваться ASTM Е 691, учитывая при этом принципы, приведенные в 4.10.1.1.

4.10.1.1. Общее представление о r (предел повторяемости) и R (предел воспроизводимости)

Если стандартное отклонение предела повторяемости Sr и предела воспроизводимости SR вычислялись из достаточно большого числа данных и для результатов измерения, которые получены из одного определения, тогда:

для повторяемости r (сравнение двух результатов измерения для одного и того же материала, полученных одним и тем же испытателем с использованием одного и того же оборудования в один и тот же день) два результата измерения следует оценить как неравноценные, если они отличаются более чем на величину r для данного материала;

для воспроизводимости R (сравнение двух результатов измерения для одного и того же материала, полученных разными испытателями с использованием разного оборудования в разные дни) два результата измерения следует оценить как неравноценные, если они отличаются более чем на величину R для данного материала.

Любое заключение, учитывающее вышеизложенное, будет корректным при доверительной вероятности 95 % (0,95).

Таблица 4.5 - Значения метрологических характеристик (удар по Шарпи при скорости маятника 2,9 м/с)

В кДж/м2

|

День испытания |

Наименование материала |

Среднее значение ударной вязкости |

ST |

SR |

r |

R |

|

1 |

ABC |

13,48 |

0,47 |

1,86 |

1,32 |

5,21 |

|

Стеклонаполненный ПБТ |

8,52 |

0,61 |

1,27 |

1,71 |

3,55 |

|

|

Полипропилен |

10,48 |

0,63 |

\:5S |

1,77 |

4,43 |

|

|

2 |

АБС |

13,44 |

0,45 |

1,90 |

1,25 |

5,31 |

|

Стеклонаполненный ПБТ |

8,54 |

0,60 |

1,29 |

1,68 |

3,62 |

|

|

Полипропилен |

10,80 |

0,65 |

J ,45 |

1,82 |

4,08 |

|

|

Sr - стандартное отклонение повторяемости (сходимости) (в пределах лаборатории). SR - стандартное отклонение воспроизводимости (межлабораторные данные). r - предел повторяемости (сходимости) (r = 2,83Sr.). R - предел воспроизводимости (R = 2,83SR). |

||||||

Таблица 4.6 - Значения метрологических характеристик (удар по Шарпи при скорости маятника 3,8 м/с)

В кДж/м2

|

День испытания |

Наименование материала |

Среднее значение ударной вязкости |

Sr |

Sr |

r |

R |

|

1 |

Поликарбонат |

91.64 |

5,30 |

8,37 |

14,85 |

23,43 |

|

Полиуретан |

94,33 |

5,37 |

6,21 |

15,03 |

17,38 |

|

|

2 |

Поликарбонат |

91,72 |

3,85 |

6,49 |

10,78 |

18,16 |

|

Полиуретан |

92,39 |

6,32 |

7,86 |

17,69 |

22,00 |

|

|

Sr - стандартное отклонение повторяемости (сходимости) (в пределах лаборатории). SR - стандартное отклонение воспроизводимости (межлабораторные данные). r - предел повторяемости (сходимости) (r = 2,83Sr). R - предел воспроизводимости (R = 2,83 SR). |

||||||

4.11. Дополнительные методы для определения влияния поверхностных эффектов

4.11.1. Для материалов, не проявляющих межслоевой сдвиг при разрушении (4.6.3.1), можно использовать следующие дополнительные методы испытания на образцах с двойным К-образным надрезом, как указано в табл. 4.7.

Если необходимо измерить влияние поверхностных эффектов для средне- и высокоударопрочных материалов, можно применять удар плашмя, используя образцы с двойным V-образным надрезом. Оба надреза перпендикулярны линии удара. Размер каждого надреза h - в соответствии с черт. 4.6.

Таблица 4.7 - Параметры для испытания образцов с двойным надрезом

В миллиметрах

|

Обозначение метода1) |

Тип образца |

Направление улара |

Тип надреза |

Радиус основания надреза rN |

Остаточная ширина bN |

|

|

|

Плашмя |

Двойной надрез |

||

|

ИСО 179-1/1fА |

1 |

А |

0,25 ± 0,05 |

6,0 ± 0,2 |

|

|

ИСО 179-1/1fB |

1 |

В |

1,00 ± 0,05 |

6,0 ± 0,2 |

|

|

ИСО I79-1/1fC |

1 |

С |

0,10 ± 0,02 |

6,0 ± 0,2 |

|

|

1) Если образцы вырезают из листов или изделий, толшина листа или изделия должна быть добавлена к обозначению. |

|||||

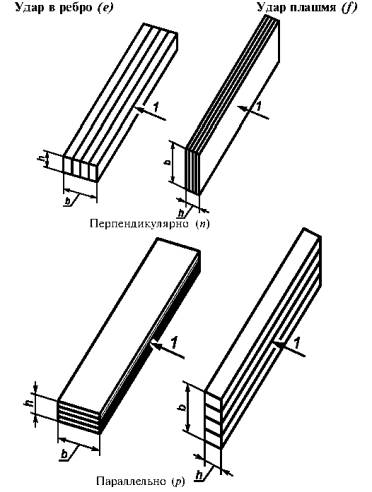

Образец с двойным V-образным надрезом

l - направление удара

Черт. 4.6

(ИУС № 9 2007 г)