| Информационная система |  |

МИНИСТЕРСТВО

ТОПЛИВА И ЭНЕРГЕТИКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМИТЕТ УГОЛЬНОЙ ПРОМЫШЛЕННОСТИ

ВРЕМЕННЫЕ НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

УГОЛЬНЫХ И СЛАНЦЕВЫХ ШАХТ

ВНТП 1-92

|

Утвержден Комитетом угольной Промышленности протоколом от 08.12.92 г. Соглсованы Госгортехнадзором России письмом от 11.11.92 г. № 07-4/107 |

Москва - 1993

Нормы технологического проектирования угольных и сланцевых шахт разработаны институтами "Центрогипрошахт" (В.М. Еремеев, А.С. Стельмухов, И.А. Новикова, М.Ф. Шиловский, Б.М. Щербаков, М.Н. Каганович), "Днепрогипрошахт" (В.С. Мочков, А.И. Радич, Т.И. Пирич, И.М. Ведмедев, В.П. Никифоров), "Южгипрошахт" (В.С. Баткин), ВНИИГМ им. М.М. Федорова (В.И. Дворников, В.И. Дегтярев, О.И. Адылканов, Н.А. Шинкаренко), ИГД им. А.А. Скочинского (М.И. Устинов, В.П. Федоров, Н.Л. Разумняк, Е.А. Ельчанинов, Г.П. Дмитриев, Ю.А. Кондрашин, В.П. Гудалов), ВНИМИ (Ю.П. Коренной, В.П. Кузнецов, О.И. Мельников, И.М. Петухов), ВНИИгидроуголь (А.А. Атрушкевич, В.В. Каменев, В.А. Дубок), ДонНИИ (А.Д. Доронин, Н.М. Ткаченко, Э.И. Гайко) с участием проектных институтов "Донгипрошахт", "Гипрошахт", "Луганскгипрошахт", "Ростовгипрошахт", "Карагандагипрошахт", "Востсибгипрошахт".

|

Комитет

угольной |

Временные

нормы |

ВНТП 1-92 |

|

Взамен ВНТП

1-86, |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие нормы распространяются на проектирование строительства, реконструкции, расширения, технического перевооружения, подготовки новых горизонтов угольных и сланцевых шахт с обычным и гидравлическим способом добычи.*

_____________

* В дальнейшем - "проектирование (проекты) шахт"

1.2. При проектировании шахт следует руководствоваться настоящими нормами, нормами технологического проектирования поверхности угольных и сланцевых шахт, разрезов и углеобогатительных фабрик (ВНТП 4-92), правилами безопасности (ПБ), правилами технической эксплуатации (ПТЭ) и другими нормативно-методическими документами.

В настоящих нормах пункты, обязательные для использования при проектировании, помечены знаком "*". Остальные пункты являются рекомендательными.

|

Внесены |

Утверждены |

Срок введения в действие |

1.3. Выбор основных параметров шахты, ее технологических схем и узлов следует производить на основе технико-экономического сравнения вариантов. Оптимизационные, инженерные и экономические расчеты следует выполнять на ЭВМ с использованием методической и программной базы САПРуголь.

1.4. Технологические и конструктивные решения следует, как правило, выбирать из числа имеющихся типовых или прогрессивных унифицированных. При этом должны учитываться рекомендации научно-исследовательских институтов и опыт работы действующих шахт в аналогичных условиях.

1.5. Мощность шахт следует определять по количеству товарного угля (сланца). Товарным считается уголь, добытый на шахтах или переработанный на обогатительных фабриках и установках, отгружаемый потребителям в соответствии с действующими ГОСТами и техническими условиями.

1.6. Проектная мощность шахты должна обосновываться технико-экономическими расчетами с учетом промышленных запасов угля (сланца), горно-геологических условий, перспективы дальнейшего развития шахты и эффективности работы ее в условиях рыночной экономики. Расчет технологических звеньев шахты от забоя до аккумулирующих бункеров на поверхности следует производить по горной массе с учетом работы всех лав с максимальной производительностью.

1.7. Мощности новых шахт следует принимать, как правило, в диапазоне 1,2 - 3,0 млн. т в год, а на участках с большими запасами и благоприятными горно-геологическими условиями - более 3,0 млн. т в год.

При реконструкции действующих шахт и подготовке новых горизонтов изменение мощности шахт обосновывается расчетом.

1.8. Проектная мощность шахт должна быть обеспечена, как правило, ведением эксплуатационных работ на одном горизонте. При технической необходимости допускается одновременная разработка пластов на двух горизонтах. При отработке тонких крутопадающих выбросоопасных пластов допускается одновременная отработка трех горизонтов, на одном из которых ведется опережающая разработка защитных пластов.

Для устойчивой работы шахт, разрабатывающих пласты пологого и наклонного падения, следует, как правило, принимать запасы угля на горизонтах из расчета обеспечения срока службы каждого не менее: при пологом падении - 20 лет, при крутонаклонном падении - 15 лет, при крутом падении - 10 лет.

1.9. Срок строительства шахты или ее очередей следует определять проектом организации строительства.

*1.10. Проектирование вентиляции шахт должно производиться в соответствии с "Руководством по проектированию вентиляции угольных шахт" (МакНИИ и др., 1989).

*1.11. Максимальную депрессию шахт, как правило, следует ограничивать 2,94 КПа (300 мм вод. ст.), допуская для глубоких шахт, для сверхкатегорных по газу шахт и шахт мощностью 4000 т в сутки и более депрессию не выше 4,41 КПа (450 мм вод. ст.). При отработке запасов последних горизонтов сроком до 15 - 20 лет и глубине более 700 м для шахт, разрабатывающих пласты угля, не склонного к самовозгоранию, допускается депрессия выше 4,41 КПа при соответствующих обоснованиях. Для шахт, разрабатывающих мощные крутые пласты угля, склонного к самовозгоранию, максимальная депрессия не должна превышать 1,96 КПа (200 мм вод. ст.).

*1.12. В составе каждого проекта должны разрабатываться мероприятия по охране зданий и сооружений на поверхности в соответствии с "Правилами охраны сооружений и природных объектов от вредного влияния подземных горных выработок на угольных месторождениях" (ВНИМИ, 1979).

Мероприятия по противопожарной защите подземных горных работ должны разрабатываться с учетом требований бассейновых инструкций по предупреждению и тушению подземных эндогенных пожаров и действующих правил безопасности.

1.13. Фонд времени работы очистного оборудования определяется коэффициентом машинного времени, рассчитываемым по методике ИГД им. А.А. Скочинского с учетом конкретных условий.

Необходимую линию очистных забоев по шахте следует определять с учетом резерва в подвигании, которое должно быть ниже максимально возможного по условиям механизации или проветривания на 15 - 25 %.

1.14. Фонд времени работы проходческого оборудования необходимо определять по его эксплуатационной производительности, рассчитываемой с учетом крепости и абразивности пород, нарушенности, обводненности, газообильности массива, условий работы транспорта, проветривания, протяженности и сечения выработок, типа крепи, назначения выработки и других влияющих факторов.

1.15. Режим работы оборудования на очистных и подготовительных работах следует определять количеством и продолжительностью смен в сутки по добыче угля и проведению подготовительных выработок.

1.16. Режим работы шахты (число рабочих дней в году, количество и продолжительность рабочих смен), фонд времени и режим работы рабочих определяются заданием на проектирование.

1.17. Численность рабочих, инженерно-технических работников и служащих определяется расчетом.

Для определения численности рабочих могут быть использованы "Методические рекомендации по расчету численности рабочих проектах шахт" (Центрогипрошахт и др., 1990).

2. ЗАПАСЫ ПОЛЕЙ ШАХТ

*2.1. Проектирование строительства и реконструкции угольных и сланцевых шахт должно производиться в соответствии с законом Российской Федерации "О недрах" и соответствующими законодательными актами Российской Федерации и республик в ее составе, связанными с использованием и охраной земель, вод, растительного и животного мира, атмосферного воздуха.

*2.2. Проектирование производится на геологических материалах, представляемых заказчиком, на любой стадии геологического изучения месторождения после государственной экспертизы запасов.

В случае предоставления заказчику лицензии на право одновременного геологического изучения и добычи угля проектирование шахт может производиться до проведения государственной экспертизы запасов.

3. СПОСОБЫ ВСКРЫТИЯ И ПОДГОТОВКИ ШАХТНЫХ ПОЛЕЙ,

ПОРЯДОК ИХ ОТРАБОТКИ И СИСТЕМЫ РАЗРАБОТКИ

СХЕМЫ ВСКРЫТИЯ ШАХТНЫХ ПОЛЕЙ

3.1. В качестве основных схем вскрытия для пологих и наклонных пластов следует принимать:

вертикальными стволами и капитальными квершлагами (при размерах шахтного поля по падению не более 3 - 4 км) с отработкой всех запасов в шахтном поле на одном подъемном горизонте бремсберговым и бесступенчатым уклонным полями при разработке угленасыщенных месторождений (более 10 - 15 рабочих пластов) и сроке службы шахты не менее 50 - 60 лет;

вертикальными стволами и погоризонтными квершлагами с отработкой запасов угля на двух и более подъемных горизонтах, бремсберговыми и бесступенчатыми уклонными полями на каждом из них при разработке месторождений с небольшой угленасыщенностью; при этом предусматривать проходку стволов центральной промплощадки в период строительства (реконструкции) шахты, как правило, до уровня конечного горизонта;

при разработке свит пластов газообильностью свыше 15 - 20 м3/т с размером поля по простиранию 8 - 12 км при мощности шахты более 1,5 млн. т в год рекомендуется ориентироваться на вскрытие шахтного поля с делением его на независимо проветриваемые блоки длиной 2,5 - 4 км;

при проектировании вскрытия шахтного поля без деления на блоки предусматривать применение центральной схемы проветривания шахты при длине шахтного поля 4 - 6 км и газообильности до 10 м3/т, а также фланговой схемы при длине шахтного поля 6 - 8 км и газообильности от 10 до 15 м3/т. При отработке уклонных полей с газообильностью шахты 10 - 15 м3/т рассматривать целесообразность проходки дополнительного отнесенного по падению вертикального ствола, предназначенного для подачи в шахту свежего воздуха и обеспечения восходящего проветривания уклонного поля;

при глубинах отработки пластов менее 600 м рассматривать, при соответствующем технико-экономическом обосновании, вскрытие главными наклонными стволами (при отсутствии плывунов и сильно водоносных пород) и вспомогательными вертикальными стволами.

3.2. Для крутонаклонных и крутых пластов в качестве основного принимать вскрытие вертикальными стволами и этажными квершлагами. Предусматривать, как правило, проходку стволов центральной промплощадки в период строительства шахты или ее реконструкции (вскрытия нового горизонта) сразу на два горизонта, а при соответствующем технико-экономическом обосновании - на три горизонта с оборудованием на нижнем горизонте главного водоотлива и комплекса чистки зумпфа скипового ствола.

3.3. В районах с горным рельефом поверхности вне зависимости от угла падения пластов, как правило, следует предусматривать вскрытие штольнями.

3.4. Вскрытие новых горизонтов следует проектировать с учетом рекомендованных Минуглепромом СССР унифицированных схем вскрытия и подготовки новых горизонтов на действующих шахтах основных бассейнов (ИГД им. А.А. Скочинского, 1991).

3.5. При выборе способов и определении продолжительности вскрытия выбросоопасных пластов и пропластков следует руководствоваться "Технологическими схемами разработки пластов, опасных по внезапным выбросам угля и газа" (МакНИИ, ИГД им. А.А. Скочинского и др., 1982).

3.6. При проектировании шахт для отработки запасов ниже отработанных полей действующих шахт следует рассматривать возможность использования существующих промплощадок и горных выработок.

При выборе способов вскрытия новых участков, расположенных вблизи дорабатываемых шахт, следует рассматривать целесообразность вскрытия подземными транспортными магистралями с целью использования действующих выданных стволов и обогатительных фабрик.

Схемы подготовки шахтных полей

3.7. Погоризонтную схему подготовки следует принимать для необводненных пластов при углах падения не более 10° с подвиганием очистного забоя в бремсберговых полях по падению, а в уклонных полях - по восстанию; для обводненных пластов при тех же углах падения и мощности менее 2 м - в уклонных полях с наличием дренажной выработки у нижней границы горизонта.

3.8. Панельную схему подготовки следует принимать для пластов с углами падения от 10 до 25° при любой их мощности и обводненности, а также для обводненных пластов с углами падения до 10° при любой их мощности - в бремсберговых и при мощности более 2 м - в уклонных полях.

3.9. Этажную - для пластов с углами падения более 25°.

3.10. Комбинацию различных схем подготовки следует применять, если в пределах шахтного поля условия залегания пластов существенно изменяются.

3.11. Для пластов с углом падения свыше 35° следует принимать этажную схему подготовки (с разделением или без разделения на подэтажи) с группированием на полевые штреки, проводимые с главного квершлага на транспортном и вентиляционном горизонтах, и блоковыми (промежуточными) квершлагами.

При разработке свит тонких, средней мощности и мощных пластов Прокопьевско-Киселевского месторождения Кузбасса расстояние между блоковыми квершлагами принимать 400 - 600 м, в зависимости от количества пластов, расстояния между ними, горно-геологических условий поддержания штреков и обеспечения вывода людей в аварийной ситуации за время защитного действия самоспасателя за пределы загазированного участка или к пункту переключения.

*3.12. Схемы подготовки шахтного поля должны обеспечивать:

восходящее проветривание уклонных полей при разработке пластов на больших глубинах с высокой газоносностью, высокими температурами боковых пород, а также самовозгорающихся пластов;

прямоточное, как правило, проветривание выемочного участка с подсвежением в необходимых случаях исходящей из лавы струи воздуха при разработке газоносных (свыше 10 м3/т суточной добычи) пластов угля.

3.13. При погоризонтной подготовке длину выемочных столбов следует принимать 800 - 1000 м для мощных и 1200 - 1500 м для тонких и средней мощности пластов, а в благоприятных условиях - до 2000 - 2500 м.

При панельной подготовке длину однокрылой панели по простиранию следует принимать 800 - 1200 м для мощных пластов, а двухкрылой панели - 2000 - 2500 м для мощных пластов и 2500 - 3000 м для тонких и средней мощности пластов. В благоприятных горно-геологических условиях при разработке тонких и средней мощности пластов (наличие устойчивых боковых пород и использование схем подготовки с промежуточными ходками) допускается увеличение длины панели по простиранию до 4000 м. Длину панели по падению принимать 1000 - 1200 м для мощных и 1000 - 1500 м для тонких и средней мощности пластов. В сложных горно-геологических условиях (наличие тектонических нарушений пластов, зон размыва, слабых боковых пород и пучащих почв) допускается принимать уменьшенные размеры панели по простиранию с учетом возможности перехода нарушений очистными комплексами. При этажной подготовке наклонная длина этажа при углах падения от 35° до 55° должна приниматься в пределах 300 - 400 м, при больших углах падения - в зависимости от вертикальной высоты этажа, которая должна составлять 100 - 150 м.

3.14. Конструктивное оформление подготовки шахтного поля должно основываться на схемно-планировочных решениях, предусматривающих проведение на каждом пласте или в группе пластов:

при панельном способе - одной конвейерной и одной или двух вспомогательных наклонных выработок (бремсберга или уклона с ходками в панели, а также двух главных транспортных (конвейерного и рельсового) и одного вентиляционного штреков; число панельных наклонных выработок может быть увеличено сверх указанного в случае разработки пластов со сложными горно-геологическими условиями;

при погоризонтном способе - двух главных транспортных (конвейерного и рельсового) и одного вентиляционного штреков, а также двух-трех центрально-расположенных наклонных выработок (уклона с ходками) в случае отработки уклонного поля лавами по падению;

при этажном способе - одного-двух этажных транспортных и одного вентиляционного штреков.

3.15. Длину лавы следует принимать в соответствии с требованиями "Прогрессивных технологических схем разработки пластов на угольных шахтах" (ИГД им. А.А. Скочинского, 1979) и рекомендациями бассейновых научно-исследовательских институтов.

3.16. При разработке свит сближенных пологих и наклонных пластов на каждом из них следует применять один и тот же способ подготовки, принятый для пласта, намечаемого к первоочередной разработке, с учетом возможного влияния динамических и газодинамических факторов (горных ударов, внезапных выбросов).

3.17. При подготовке сближенных пластов следует предусматривать их группирование на выработки, проводимые, как правило, полевыми в устойчивых породах или по пластам с устойчивыми боковыми породами.

3.18. Для борьбы с повышенным выделением воды целесообразен восходящий порядок отработки ярусов в бремсберговых и уклонных панелях, а при погоризонтной подготовке - выемка пластов по восстанию в условиях, указанных в п. 3.7.

*3.19. Пластовую подготовку необходимо предусматривать для разработки пластов, не опасных по внезапным выбросам и самовозгоранию угля. Полевую подготовку следует предусматривать для разработки свиты или одиночных (включая мощные) пластов, а также для пластов угля, склонных к самовозгоранию и опасных по внезапным выбросам угля и газа.

Если смещение боковых пород превышает запасы на осадку крепи при пластовой или полевой подготовке, предусматривать мероприятия по укреплению породного массива (анкеры, цементация через шпуры и др.), а также тампонаж закрепного пространства.

При отработке тонких крутонаклонных пластов применение пластовой подготовки выбросоопасных и самовозгорающихся пластов возможно при условии выполнения противовыбросных мероприятий, предусмотренных "Инструкцией по безопасному ведению работ на пластах, опасных по внезапным выбросам угля, породы и газа" (Минуглепром в др., 1989), обеспечения надежной изоляции выработанного пространства со стороны откаточного и вентиляционного штреков и выемке самовозгорающихся пластов.

Выбор места расположения и способа охраны подготовительных выработок следует производить в соответствии с рекомендациями пп. 3.47 - 3.54 настоящих норм.

3.20. Принятая проектом подготовка пластов угля, склонного к самовозгоранию, должна соответствовать бассейновым инструкциям по предупреждению и тушению эндогенных пожаров в шахтах.

При разработке пластов угля, склонного к самовозгоранию, применять, как правило, порядок отработки, обеспечивающий вывод исходящей струи воздуха в пределах выемочного участка в сторону неотработанной части массива.

При разработке пластов угля, склонного к самовозгоранию, в условиях Кузнецкого бассейна должны применяться схемы подготовки шахтного поля, исключающие потери угля при его выемке (бесцеликовые способы отработки пластов), обеспечивающие условия для предотвращения либо максимального сокращения времени контактирования кислорода воздуха с оставленным в выработанном пространстве углем. Для этих целей целесообразны следующие технические решения:

расположение главных штреков на транспортном и вентиляционном горизонтах шахты за границей воздухопроницаемых разгруженных горных пород;

применение односторонних панелей (выемочных полей) с отработкой запасов в них в направлении к нетронутому массиву угля;

применение возвратноточных схем проветривания выемочных участков с элементами прямоточного проветривания для борьбы с местными скоплениями метана на сопряжении лавы с вентиляционным штреком;

применение блоковой отработки выемочных полей с оставлением по простиранию через каждые 2 - 3 выемочных столба профилактических целиков угля размером 100 - 120 м с последующим их обязательным извлечением;

проведение воздухоподающих и воздуховыдающих панельных уклонов во вмещающих породах в случае нисходящего порядка отработки ярусов, а при восходящем порядке во вмещающих породах должен проводиться и воздухоподающий бремсберг;

оставление непрорезаемых профилактических целиков угля между выемочными блоками при разработке крутых пластов.

*3.21. Подготовку пластов угля, склонных к внезапным выбросам, следует проектировать в соответствии с "Инструкцией по безопасному ведению горных работ на пластах, опасных по внезапным выбросам угля, породы и газа" (Минуглепром СССР и др., 1989), "Технологическими схемами разработки пластов, опасных по внезапным выбросам угля и газа" (МакНИИ, ИГД им. А.А. Скочинского и др., 1982).

3.22. Предпочтительными являются схемы подготовки выемочных полей с охраной подготовительных выработок без оставления целиков угля.

Предусматривать возможность выемки полезного ископаемого из предохранительных целиков у выработок при их погашении.

*3.23. В свитах, включающих выбросо- и удароопасные пласты, способы вскрытия и подготовки следует принимать с учетом обеспечения первоочередной отработки защитных пластов.

Стволы и околоствольные дворы

3.24. Сечения и армировки стволов необходимо принимать по унифицированным и типовым проектам, предусматривая в необходимых случаях для подготовки новых горизонтов специальное углубочное отделение или использование для этих целей одной из подъемных установок.

3.25. Проектирование вертикальных и наклонных стволов и расчет крепи их следует производить в соответствии со СНиП II-94-80, "Руководством по проектированию подземных горных выработок и расчету крепи" (Центрогипрошахт и др., 1983), "Временными указаниями по проектированию, строительству и эксплуатации крепи и армировке вертикальных стволов угольных шахт в условиях влияния очистных работ" (ВНИМИ, ВНИИОМШС, 1971), "Временными типовыми положениями по безопасным методам ведения работ при перекрытии стволов во время замены подъемных канатов и сосудов" (МакНИИ, 1979) и "Указаниями по рациональному расположению, охране и поддержанию горных выработок на угольных шахтах СССР" (ВНИМИ, 1984).

Расчет армировок вертикальных стволов следует производить по "Методике расчета жестких армировок вертикальных стволов шахт" (ВНИИГМ им. М.М. Федорова, 1983) и "Нормам безопасности на проектирование и эксплуатацию канатных проводников многоканатных подъемных установок" (МакНИИ, 1982).

3.26. Околоствольные дворы следует проектировать в соответствии с типовыми технологическими схемами, как правило, с поточным движением составов при рельсовом транспорте.

Допускаются и другие схемы движения составов, если это технологически и экономически обосновано.

*3.27. Выбор места расположения выработок околоствольных дворов должен производиться с учетом следующих условий:

выработки не должны проводиться по пластам с самовозгорающимися углями и располагаться в зонах крупных тектонических нарушений, в напорных водоносных горизонтах, а также в зонах влияния разрабатываемых пластов;

выработки следует размещать в однородных, наиболее прочных невыбросоопасных породах или, при их отсутствии, располагать вкрест простирания;

протяженные участки выработок должны располагаться на расстоянии друг от друга, исключающем их взаимовлияние.

3.28. Все операции по передвижению груженых и порожних составов, обмену вагонеток в клетях, разгрузке и чистке вагонеток должны быть полностью механизированы и автоматизированы. Управление всем комплексом механизмов разгрузки составов должно осуществляться с одного пульта управления.

3.29. Емкость приемно-аккумулирующего скипового бункера следует определять расчетом при проектировании комплексов подземного транспорта и подъема.

3.30. Длина грузовых и порожняковых ветвей околоствольных дворов при поточной схеме движения должна обеспечивать размещение 1,0 - 1,5 локомотивного состава.

Емкости ветвей могут быть и меньшей длины при обеспечении требуемой пропускной способности.

3.31. При расчете пропускной способности околоствольного двора коэффициент неравномерности поступления грузов следует принимать равным 1,5.

3.32. Сечения протяженных выработок должны приниматься по типовым проектам с учетом величин смещений пород на их контуре за весь срок эксплуатации. Количество типоразмеров должно быть, как правило, не более 2 - 3.

Порядок отработки пластов

3.33. Порядок отработки шахтного поля при этажном способе подготовки пластов следует принимать, как правило, прямой - от главных стволов к границам шахтного поля с откаткой грузов на передние промежуточные квершлаги, пройденные с этажных полевых групповых штреков.

При вскрытии пластов блоковым (промежуточным) квершлагом на крыле шахтного поля принимать разработку пластов от границ блока (выемочного поля) к блоковому (промежуточному) квершлагу.

3.34. Порядок отработки шахтного поля при панельном и погоризонтном способах подготовки пластов следует принимать прямой в бремсберговой части и обратный - в уклонной с максимальным повторным использованием вскрывающих и основных подготавливающих выработок.

В пределах панели должен приниматься, как правило, обратный порядок отработки.

*3.35. Как правило, должен применяться нисходящий порядок отработки пластов. Восходящий и смешанный порядок следует применять при первоочередной отработке защитных пластов, а также если это приводит к рациональному перераспределению между пластами газовыделения и горного давления. Восходящий порядок допускается только при мощности междупластья не менее шестикратной мощности подрабатывающего пласта.

При меньшей мощности междупластья подработка допускается при наличии заключения ВНИМИ.

*3.36. В одном крыле шахтного поля или блоке одновременно должно разрабатываться не более трех пластов, кроме случаев, когда необходимость разработки большего числа пластов обусловлена требованиями предупреждения внезапных выбросов и горных ударов или обеспечений требуемого качества угля. При весьма пологом (до 5°) залегании пластов число одновременно разрабатываемых пластов следует принимать не более двух.

*3.37. Сближенные пласты в группах должны разрабатываться зависимо друг от друга с интервалом во времени и пространстве, определяемым условиями окончания процесса опасных деформаций горных пород в соответствии с "Правилами охраны сооружений и природных объектов от вредного влияния подземных горных разработок на угольных месторождениях" (ВНИМИ, 1979) и поддержания очистных и подготовительных выработок при надработке и подработке пластов. Оставление в выработанном пространстве целиков, не разрушаемых горным давлением, не допускается.

3.38. При проектировании разработки пластов, склонных к внезапным выбросам угля, породы и газа, следует руководствоваться "Инструкцией по безопасному ведению горных работ на пластах, опасных по внезапным выбросам угля, породы и газа" (Минуглепром СССР и др., 1989) и "Технологическими схемами разработки пластов, опасных по внезапным выбросам угля и газа" (МакНИИ, ИГД им. А.А. Скочинского и др., 1982), а при проектировании разработки удароопасных пластов - "Инструкцией по безопасному ведению горных работ на шахтах, разрабатывающих пласты, склонные к горным ударам" ВНИИМИ, 1988).

3.39. Разработка сгруппированных пластов должна предусматриваться, как правило, в нисходящем порядке. Последовательность отработки групп и одиночных пластов регламентируется вредным влиянием подработки и надработки на смежные пласты, а также здания и сооружения на поверхности.

3.40. Группирование сближенных пологих и наклонных пластов при помощи промежуточных гезенков или квершлагов следует применять при расстоянии между пластами по нормали до 40 м. При большем межпластии такое группирование должно быть обосновано.

3.41. В свитах, включающих выбросо- и удароопасные пласты угля, порядок и последовательность отработки следует принимать в соответствии с перспективными геомеханическими схемами регионального управления выбросо- и удароопасным состоянием массива при обработке свит угольных пластов, составленными раздельно для Кузнецкого, Печорского, Кизиловского бассейнов (месторождений), также "Регламентацией порядка перехода на региональное управление выбросо- и удароопасностью свит угольных пластов при проектировании и эксплуатации глубоких шахт" (ВНИМИ).

Проведение, расположение и охрана горных выработок

3.42. Проведение подготовительных выработок следует предусматривать механизированным способом. Выбор способа выдачи угля породы (совместно или раздельно) следует обосновывать проектом.

3.43. В условиях Подмосковного бассейна и ему аналогичных проведение подготовительных выработок должно опережать очистные работы на период, необходимый для осушения подготовленного к отработке столба.

3.44. Форма, размеры сечений и конструкция крепей должны приниматься по типовым сечениям с учетом несущей способности крепи в конкретных горно-геологических условиях и опыта работы действующих шахт. Проектом должна быть рассмотрена возможность применения облегченных конструкций крепей, использующих несущую способность укрепленного (цементными или химическими растворами) окружающего массива. Количество типоразмеров сечений и сопряжений горных выработок, камер и др. должно быть минимальным.

*3.45. Параметры сечений горных выработок и конструкций крепей должны определяться по СНиП II-94-80 и "Инструкции по выбору рамных податливых крепей горных выработок" (ВНИМИ, 1991).

Сечения выработок следует принимать по условиям транспорта, размещения трубопроводов, оборудования и коммуникаций, а также проветривания с запасом, обеспечивающим безремонтное их поддержание в течение всего срока службы.

3.46. Сечения выемочных выработок должны соответствовать условиям транспорта и проветривания с запасом, обеспечивающим возможность ведения безнишевой выемки угля и безремонтного поддержания выработок в течение всего срока их службы. Сечения подводящих откаточных и конвейерных выработок к комплексно-механизированным очистным забоям следует принимать не менее 12 м2 для арочных крепей и не менее 10 м2 для крепей с прямолинейным верхняком.

*3.47. Способы охраны и выбор места расположения подготовительных выработок должны приниматься в соответствии с "Указаниями по рациональному расположению, охране и поддержанию горных выработок на угольных шахтах СССР" (ВНИМИ, 1984), "Прогрессивными паспортами крепления, охраны и поддержания подготовительных выработок при бесцеликовой технологии отработки угольных пластов" (ВНИМИ и др., 1984) и "Инструкцией по выбору рамных податливых крепей горных выработок" (ВНИМИ, 1991).

3.48. При наличии в кровле пласта прочных мощных пород основные выработки откаточного горизонта следует проводить, как правило, по пласту узким забоем.

*3.49. При слабых вмещающих пласт породах, а также при мощных пластах углей, склонных к самовозгоранию, откаточные выработки должны располагаться, как правило, в почве разрабатываемого угольного пласта в наиболее прочных и не опасных по выбросам породах. При этом расстояние по нормали до разрабатываемого пласта должно быть не менее 10 м, а в кровле и почве выработки толща устойчивых пород должна составлять не менее 1,5 - 2,0 м. Откаточные выработки, подлежащие последующей надработке, должны быть удалены от угольного пласта на минимальные расстояния по нормали (h), указанные в табл. 3.1. Выработки, проводимые в предварительно надработанном разгруженном массиве, должны быть удалены от угольного пласта по нормали на расстояние не менее 5 м.

|

Прочность пород, МПа |

Глубина расположения выработки от земной поверхности, м |

|||||||

|

300 |

301 - 600 |

601 - 900 |

901 - 1200 |

|||||

|

h |

l |

h |

l |

h |

l |

h |

l |

|

|

30 |

15 |

20 |

20 |

22 |

25 |

21 |

30 |

32 |

|

31 - 61 |

10 |

15 |

15 |

20 |

20 |

25 |

25 |

25 |

|

61 - 90 |

10 |

10 |

10 |

15 |

15 |

20 |

20 |

20 |

|

90 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

В слабых породах расположение выработок принимается по рекомендациям НИИ.

*3.50. Расстояние от полевых наклонных выработок до угольного пласта при отсутствии последующей надработки должно быть не менее 5 м; они должны размещаться в наиболее прочных невыбросоопасных породах.

3.51. Групповые выработки должны располагаться, как правило, в лежачем боку группы пластов по пласту или боковым породам. В тех случаях, когда целесообразна отработка на групповую выработку двух групп пластов, допускается располагать эту выработку между группами, но при этом должна быть исключена возможность ее подработки или обеспечена ее надежная охрана.

*3.52. При групповой подготовке сближенных пластов групповые выработки следует проводить по нижнему пласту или в породах его почвы, если пласт не опасен, по внезапным выбросам и самовозгоранию и смещения пород не превышают допустимые запасы на осадку вмещающих выработки пород.

*3.53. При охране главных и этажных штреков и наклонных выработок целиками угля в сближенных пластах их следует располагать один под другим по нормали к плоскости пластов. Несоосное расположение целиков на сближенных пластах допускается только при их предварительной надработке (подработке).

Размеры целиков определяются по отраслевым нормативным документам или по заключению специализированных институтов.

*3.54. Подготовительные выработки при их предварительной или последующей надработке следует располагать под образуемым выработанным пространством. Их расстояние от границ выработанного пространства должно быть не менее величины (l), указанной в табл. 3.1, и определяться в соответствии с "Указаниями по рациональному расположению, охране и поддержанию горных выработок на угольных шахтах" (ВНИИМИ, 1984).

Системы разработки

3.55. При разработке пластов следует применять, как правило, системы разработки без оставления целиков угля с повторным использованием выемочных выработок и охраной их искусственными ограждениями с заданной жесткостью, а также с проведением выемочных выработок вприсечку к выработанному пространству в соответствии с "Прогрессивными паспортами крепления, охраны и поддержания подготовительных выработок при бесцеликовой технологии отработки угольных пластов" (ВНИМИ и др., 1984), а также с "Отраслевой инструкцией по применению рамных и анкерных крепей в подготовительных выработках угольных и сланцевых шахт" (ИГД им. А.А. Скочинского и др., 1984).

*3.56. Параметры систем разработки и технологии очистных работ принимать в соответствии с "Прогрессивными технологическими схемами разработки пластов на угольных шахтах" (ИГД им. А.А. Скочинского, 1979), а также рекомендациями научно-исследовательского институтов.

Системы разработки пластов, опасных по внезапным выбросам угля и газа, следует принимать на основании "Технологических схем разработки пластов, опасных по внезапным выбросам угля и газа" (МакНИИ, ИГД им. А.А. Скочинского и др., 1982), в соответствии с требованиями "Инструкции по безопасному ведению горных работ на пластах, опасных по внезапным выбросам угля, породы и газа" (Минуглепром СССР и др., 1989).

Разработку пластов, угли которых склонны к самовозгоранию, необходимо проектировать в соответствии с требованиями бассейновых инструкций по предупреждению и тушению эндогенных пожаров.

3.57. На пластах пологого и наклонного падения при мощности пластов до 3,5 м, а при наличии соответствующих средств механизации до 5 м, следует принимать при панельной подготовке длинные столбы по простиранию, при погоризонтной подготовке - длинные столбы по восстанию или на необводненных пластах - по падению.

3.58. Для пластов мощностью более 4 м следует принимать наклонные слои с выемкой угля в каждом слое длинными столбами, если не представляется возможным вести выемку пласта на полную мощность с применением механизированных крепей. Количество и толщина слоев определяются мощностью и строением пласта и требованиями правил безопасности.

3.59. Сплошная система разработки с проведением штреков вслед за лавой допускается для тонких пластов (до 2 м) с углами падения до 15° на глубоких горизонтах и при пучащих вмещающих породах.

3.60. На пластах крутонаклонного и крутого падения при мощности до 1,5 м должны приниматься длинные столбы по простиранию в варианте "лава-этаж" с откаткой грузов и выводом исходящей струи на передние промежуточные квершлаги, при мощности пластов от 0,7 до 2,5 м - полосы по падению с щитовыми агрегатами.

3.61. При разработке мощных пластов 4,5 - 14 м с углами падения от 25° до 60° следует принимать систему разработки наклонными слоями с обрушением под гибким металлическим перекрытием или его заменителями, на пластах с углами падения более 55° при выдержанном залегании - щитовую систему разработки с бессекционными щитами при мощности пласта 2,5 - 5,5 м и секционными - при мощности 5,5 - 10 м.

При работе с закладкой выработанного пространства для пластов мощностью более 3,5 и с углами падения 55 - 80° должны применяться системы разработки поперечно-наклонными слоями в восходящем порядке, с углами падения пластов до 65° - короткими полосами или наклонными слоями в восходящем порядке, при этом длина забоя в поперечно-наклонном слое не должна превышать 5,5 м и мощность наклонного слоя - 3 м.

При неустойчивых углях или работе под охраняемыми объектами целесообразно рассмотреть вариант системы разработки горизонтальными слоями в нисходящем порядке с заполнением выработанного пространства твердеющей закладкой. Окончательный выбор варианта разработки производится на основании технико-экономических расчетов.

3.62. Выемку угля, как правило, следует принимать длинными очистными забоями (лавами). Применение системы разработки короткими забоями допускается при отработке выемочных полей с неправильными контурами, при погашении целиков угля, на участках с большой тектонической нарушенностью и сложной гипсометрией, когда отработка пласта другими системами экономически нецелесообразна.

3.63. Проектом должна предусматриваться комплексная механизация и автоматизация в очистных забоях, отвечающая прогнозным горно-геологическим условиям с учетом работы высокопроизводительных лав в аналогичных или близких условиях.

3.64. Для шахт, проектируемых на пластах антрацита, а также энергетических углей, предназначенных для слоевого сжигания, в качестве выемочных машин должны, как правило, предусматриваться струговые установки. При невозможности их использования даются соответствующие обоснования для выбора другого выемочного оборудования.

3.65. Нагрузку на лаву следует рассчитывать по методике ИГД им. А.А. Скочинского с учетом применения прогрессивных технологических схем, наиболее прогрессивного оборудования и рекомендаций бассейновых научно-исследовательских институтов.

3.66. Количество и режим работы резервных очистных забоев необходимо принимать в соответствии с требованиями ПТЭ. Добыча угля из резервных забоев должна учитываться в общей добыче угля по шахте.

3.67. В качестве основного способа управления кровлей при всех системах разработки на пластах пологого падения следует принимать полное обрушение, а на пластах наклонного, крутонаклонного и крутого падения - удержание на кострах, полное обрушение, плавное спускание, частичную или полную закладку в зависимости от конкретных горно-геологических условий и опыта работы действующих шахт. На пластах с трудноуправляемыми кровлями следует предусматривать разупрочнение пород основной кровли: передовое торпедирование или гидрообработку, а при неустойчивых кровлях - упрочнение пород непосредственной кровли: нагнетание упрочняющих составов, химическое анкерование или другие мероприятия, апробированные практикой действующих шахт.

4. ОСТАВЛЕНИЕ ПОРОДЫ В ШАХТЕ И ЗАКЛАДОЧНЫЙ КОМПЛЕКС

4.1. Основные понятия и определения

Дробильный комплекс - комплекс сооружений и оборудования для подготовки закладочного материала к закладке (сортировка, дробление, извлечение металла, добавление вяжущих и т.д.). К оборудованию дробильного комплекса относятся опрокидыватели, дробилки, классификаторы, грохоты, питатели, металлоотделители, перегружатели, бункеры и т.п.

Закладочный комплекс - комплекс механизмов и оборудования для размещения подготовленного закладочного материала в выработанном пространстве. Комплекс включает бункеры, питатели, смесительные устройства, закладочные машины, закладочный трубопровод с аппаратурой управления, оборудование для загрузки закладочных машин (боковые опрокидыватели, скребковые конвейеры и т.п.).

Оборудование транспорта закладочного материала включает конвейеры, вагонетки, бункеро-перегружатели, бункерные поезда, конвейерные вагоны и т.п.

4.2. Закладку выработанного пространства следует предусматривать при разработке мощных и средней мощности пластов угля, склонных к самовозгоранию; тонких крутопадающих пластов, опасных к внезапным выбросам угля и газа и горным ударам, а также пластов с трудноуправляемыми боковыми породами; при отработке пластов угля потушенными пожарами и участками, опасными по внезапным прорывам глины; с целью повышения степени безопасности ведения горных работ за счет более эффективного управления горным давлением; для снижения потерь угля, охраны поверхностных зданий, сооружений и природных объектов от повреждений и разрушений, а также при экономической целесообразности оставления породы в шахте.

В случае, когда необходима минимальная усадка закладочного массива при отработке пологих пластов средней мощности столбами по восстанию в механизированных лавах, тонких и средней мощности крутых и крутонаклонных пластов, следует применять гидравлическую и твердеющую закладку.

Пневмозакладка рекомендуется в основном для пологих пластов различной мощности.

*4.3. Использование полной или частичной закладки выработанного пространства в лавах защитных пластов при отработке свиты выбросоопасных пластов должно удовлетворять требованиям "Инструкции по безопасному ведению горных работ на пластах, опасных по внезапным выбросам угля, породы и газа" (Минуглепром СССР и др., 1989).

Разработка защитных пластов мощностью менее 0,5 м с применением закладки может осуществляться после разработки специальных рекомендаций по параметрам закладки и соблюдению необходимых разрывов во времени и пространстве между горными работами на защитных и подзащитных пластах.

4.4. Дробильный комплекс по подготовке породы следует принимать на поверхности шахты или под землей централизованным для всего шахтного поля или участковым для части поля-крыла, блока, панели. При использовании для закладки породы только из подготовительных забоев необходимо предусматривать дробильный комплекс для двух или более горизонтов, а также применение ПГЗК.

Выбор места расположения дробильного комплекса определяется технико-экономическим расчетом.

4.5. Дробильный комплекс должен иметь бункер, склад или другие емкости для приема исходной породы и накопления подготовленного закладочного материала, оборудование для разгрузки, дробления материала, выборки случайных предметов и улавливания металла, подготовки связующего материала. Производительность дробильного комплекса должна обеспечивать потребность закладочного оборудования.

При разработке пологих пластов и подготовке шахтного поля магистральными выработками с расстоянием между горизонтами менее 70 метров, как правило, комплекс централизованного дробления породы следует предусматривать по вертикальной схеме с самотечным транспортом породы по технологической цепочке.

При проектировании участковых закладочных комплексов, как правило, следует предусматривать технологические схемы с расположением оборудования в горизонтальных выработках. Для аккумулирования дробленой породы предусматривать специальные механизированные аккумулирующие бункера или вагонетки ВПК.

Схема закладочного комплекса увязывается с календарным планом выемки запасов.

4.6. Фонд времени работы оборудования для закладки выработанного пространства определяется графиком организации очистных и закладочных работ, объемом подаваемой породы и производительностью закладочных средств.

Режим работы закладочного оборудования и средств доставки подготовленного материала должен соответствовать режиму очистного оборудования, работы по выемке угля и закладке должны совмещаться. Режим работы поверхностного комплекса по приему материалов круглосуточный и круглогодичный.

*4.7. Закладочный материал должен отвечать следующим требованиям:

максимальный размер кусков при трубопроводном транспорте не должен превышать 1/3 диаметра трубы;

содержание горючих в закладочном материале не должно превышать 20 % (при гидрозакладке - 30 %);

гранулометрический состав материалов должен обеспечивать соответствующую усадку и плотность закладочного массива;

влажность закладочного материала должна обеспечивать минимальное количество пыли и не должна способствовать залипанию материала в трубах, на полотне конвейеров и в других механизмах.

При гидрозакладке содержание глинистых и илистых частиц в закладочном массиве не должно превышать 10 %, коэффициент фильтрации закладочного массива должен быть не менее 0,001 см/с, кислотность воды - не ниже рН = 5, материал не должен размокать в воде.

При пневмотранспорте закладочные материалы должны быть малоабразивны и содержать минимальное количество пылевидных фракций.

Уменьшение усадки закладочного массива достигается его дополнительным увлажнением, вводом мелких фракций (песок, зола, отсев щебня), внесением твердеющих добавок.

4.8. В качестве закладочного материала в зависимости от местных условий следует использовать песок, дробленые коренные породы, добытые в специальных карьерах и при вскрытии угольных разрезов, дробленые перегоревшие породы старых шахтных отвалов, отходы обогащения угля, котельные и металлургические шлаки, золошлаковые отходы ТЭС, прошедшие соответствующие испытания на пригодность использования их в указанных целях.

4.9. При закладке выработанного пространства привозными материалами (песок, песчано-гравийная смесь) следует предусматривать склад, размещенный на открытой площадке вблизи закладочного комплекса и оборудованный погрузочно-транспортными средствами. Емкость склада или бункеров для подготовленного закладочного материала должна обеспечивать суточную потребность в нем с учетом полного развития добычи угля. Расход закладочного материала следует принимать по методике определения потребности в закладочном материале ("Руководство по контролю качества закладочного массива под охраняемыми объектами". ИГД им. А.А. Скочинского, 1986).

Проектом должны быть предусмотрены меры от смерзаемости материала.

4.10. Схемы дробильно-закладочных комплексов выбирать согласно разработанным технологическим схемам для соответствующих горно-геологических условий.

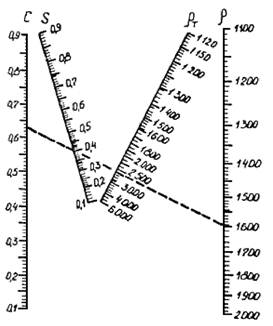

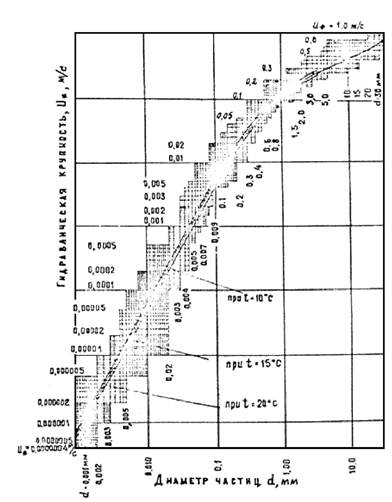

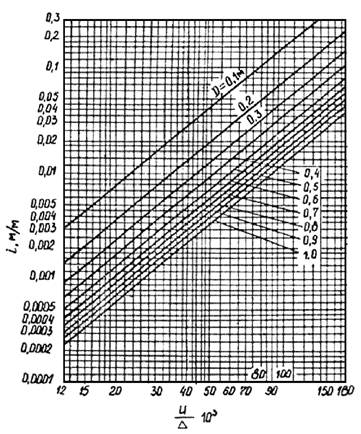

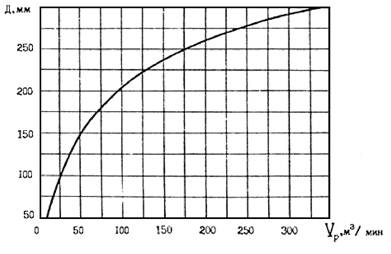

Определение основных параметров и режимов гидротранспортирования закладочных материалов следует производить по методике ИГД им. А.А. Скочинского "Расчет режимов работы пульповодов гидрозакладочных установок под естественным напором" (М., 1970), методике Т.П. Дмитриева (приложение 1, рекомендуемое), "Пособию по проектированию трубопроводов, прокладываемых в подземных выработках" (Донгипрошахт, 1984) и другим материалам, утвержденным в установленном порядке для различных угольных бассейнов.

4.11. Гидрозакладочный комплекс при естественном напоре гидротранспорта следует предусматривать в составе приемного (аккумулирующего) бункера с надбункерным зданием, камеры питателей и смесительных камер. При напорном гидротранспорте закладки должны предусматриваться: бункер, камера питателя, надбункерное здание, промежуточные бункеры, загрузочные аппараты, самоочищающиеся резервуары - зумпфы и насосные установки.

4.12. Бункеры для приема закладки должны иметь емкость не менее суточной потребности. Бункеры следует проектировать, как правило, заглубленными, цилиндро-конической и цилиндрической формы, с углом наклона конической части бункера не менее 70°.

4.13. В зависимости от расчетной емкости следует применять бункеры массового истечения двух типов: емкостью менее 1000 м3, диаметром 8 - 10 м и высотой 20 - 25 м, с выпускным устройством в виде металлической воронки, с 2 - 3 качающимися питателями; емкостью более 1000 м3, диаметром 10 - 13 м и высотой 20 - 30 м, с выпускным устройством в виде 4 пирамидальных воронок, с качающимися питателями.

Под аккумулирующим бункером должны располагаться смесительная камера с двумя выходами, с дозирующими и смесительными устройствами, устройствами для выборки и удаления негабаритов и металла, трубопроводной арматурой, аппаратурой управления.

Образование гидросмеси может производиться в смесительных желобах, в которые закладочный материал из-под аккумулирующих бункеров подается конвейером, вода - по трубопроводу. Конвейер должен иметь весы для контроля за подачей материала, а трубопровод - расходомер. Указанные приборы оборудуются самописцами.

4.14. Для гидротранспортных трубопроводов закладочного материала следует применять износокоррозионностойкие трубы из хромомарганцевой стали, разработанные ИГД им. А.А. Скочинского, и стальные горячекатанные бесшовные трубы с параметрами стали не ниже Ст. 45. Должна предусматриваться прокладка в стволах (шурфах) одного резервного трубопровода при одном-двух рабочих трубопроводах и двух резервных трубопроводов при трех-четырех рабочих трубопроводах.

4.15. Для аварийной промывки пульпопроводов следует предусматривать на поверхности резервуар с запасом воды на смыв всей находящейся в движении пульпы.

4.16. Водоснабжение гидрозакладочного комплекса рассчитывается по замкнутой схеме с использованием и восполнением потерь за счет шахтных вод. Подачу оборотной воды следует предусматривать в резервуары оборотного водоснабжения, располагаемые в непосредственной близости от гидрозакладочного ствола. Для водоснабжения ГЗК возможно применение воды шахтного притока, которая накапливается в общешахтных водосборниках и выдается насосной установкой. Очистка оборотной воды должна производиться в наземных секционных отстойниках, снабженных средствами биологического обеззараживания воды и удаления ила, или в подземных участковых и общешахтных водосборниках-илоотстойниках. Для приема воды от гидрозакладочных работ в шахте и выдачи ее на поверхность следует, как правило, предусматривать устройство специальных водоотливных установок с водосборниками емкостью не менее получасового притока и выдачей неосветленной воды непосредственно в отстойники гидрозакладочного комплекса. Конструкция водосборника должна обеспечивать непосредственное поступление воды к насосным установкам для исключения возможности образования осадка. Для откачки воды на поверхность следует принимать насосы с технической характеристикой, обеспечивающей их износоустойчивость, или углесосы. Нагнетательные трубопроводы должны прокладываться по стволам, оборудованным подъемом.

4.17. При пневмозакладке транспортирование закладочного материала от дробильного комплекса на участковые закладочные комплексы в шахте следует принимать:

по стволам и шурфам, оборудованным клетевым подъемом, - в вагонетках;

по специальным скважинам при глубине до 150 м - по гладким трубопроводам, при большей глубине - по ребристым трубопроводам.

Место расположения скважин должно выбираться из расчета объемов закладочных работ и срока службы скважины не менее 3 - 5 лет.

Для обеспечения разгона закладочного материала за закладочной машиной следует предусматривать прямолинейный горизонтальный участок длиной не менее 25 м.

4.18. Закладочные трубопроводы должны проектироваться в соответствии с "Пособием по проектированию трубопроводов, прокладываемых в подземных выработках" (Донгипрошахт, 1984). Следует предусматривать укладку трубопроводов на почву выработки на специальных подкладках или подвеску к стойкам крепи на высоте не более 1,0 м. Длину секции магистрального закладочного трубопровода следует принимать не более 4 м.

4.19. Литые твердеющие смеси для закладки следует применять при отсутствии в забое механизированных комплексов, жесткие - при наличии механизированных комплексов, при слоевой выемке, отработке охранных целиков, при возведении охранных полос.

4.20. В качестве исходных материалов для заполнителя следует, в зависимости от наличия, использовать гранулошлаки, горелые породы, золошлаки, а процентное отношение компонентов смеси принимать по результатам лабораторных испытаний.

4.21. Для приготовления литых твердеющих смесей должны предусматриваться: склад исходных материалов для заполнителя и вяжущего, склад цемента, расходные бункеры, помещения для шаровой мельницы, репульпатора, оборудования для дозирования и аппаратуры контроля и лаборатории контроля качества смеси. Емкость складов должна обеспечивать двухсуточный запас или прием железнодорожного вагона (цистерны). Подачу порошкообразных материалов со склада следует предусматривать пневмотранспортом.

При самотечном транспорте смесей по трубам радиус действия комплекса не должен превышать 1,5 км. При требуемом большем радиусе действия следует предусматривать самотечно-пневматический транспорт.

4.22. Для продувки и промывки закладочного трубопровода, трубопроводы сжатого воздуха и воды следует прокладывать параллельно закладочному. Сброс промывочной воды и аварийный сброс смеси из трубопроводов следует предусматривать в шахтные вагонетки с последующей выдачей их на поверхность.

4.23. На крутых тонких пластах разрешается применение самотечной закладки преимущественно с дробленой (и, как исключение, недробленой) породой крупностью до 100 - 120 мм для целей охраны при подработке неответственных сооружений и оставления породы в шахте.

4.24. Для охраны выемочных выработок при бесцеликовой размотке пластов столбовыми и комбинированными системами по простиранию, падению и восстанию с повторным использованием выемочных выработок следует применять полосы из твердеющих смесей на основе фосфогипсовых вяжущих, состав которых, способы подачи раствора и размеры полос принимать по "Временному руководству по применению фосфогипсового вяжущего на угольных шахтах" (ИГД им. А.А. Скочинского, 1984).

4.25. Оставление породы в шахтах следует предусматривать теми же способами и средствами, что и при закладке выработанного пространства. На сланцевых шахтах при селективной выемке пласта породные прослойки должны оставляться в выработанном пространстве.

4.26. Размещение оставляемой в шахте породы следует, как правило, предусматривать в выработанном пространстве очистных забоев, концентрируя ее в лавах с более высокой нагрузкой. Оставление породы в погашаемых выработках следует применять при малом объеме породы.

4.27. Размещение породы в выработанном пространстве очистных забоев круто-наклонных и крутых пластов следует предусматривать самотечным, пологих пластов - пневматическим способами.

4.28. Нормы размещения и нормы рабочей площади стационарно установленного оборудования следует определять в соответствии со СНиП II-94-80, правилами безопасности, правилами технической эксплуатация, действующими инструкциями, обязательными к применению в угольной промышленности, и заводскими инструкциями по монтажу стационарно устанавливаемого оборудования.

4.29. Проектом должен быть обеспечен уровень механизации работ по закладке - 100 %, уровень автоматизации технологических процессов не менее 50 % и коэффициент использования основного технологического оборудования не менее 0,8.

5. ПОДЗЕМНЫЙ ТРАНСПОРТ

5.1. При проектировании подземного транспорта следует, кроме настоящих норм, руководствоваться "Основными направлениями проектирования предприятий угольной и сланцевой промышленности" (Центрогипрошахт и др., 1990) и "Основными положениями по проектированию подземного транспорта для новых и действующих угольных шахт" (ИГД им. А.А. Скочинского и др., 1986).

5.2. Подземный транспорт следует рассматривать как составную часть единой системы, обеспечивающей транспортную связь между горными выработками и дневной поверхностью и осуществляющей:

- выдачу угля и породы;

- все операции с вспомогательными грузами;

- доставку людей.

5.3. Основные параметры - режим работы и производительность подземного транспорта должны соответствовать параметрам подъема. Различия в режиме работы и производительности подземного транспорта и подъема следует уравнивать соответствующей емкостью приемно-аккумулирующего бункера в околоствольном дворе.

5.4. На стыках транспортных звеньев следует предусматривать аккумулирующие и усредняющие емкости:

5.4.1. Самотечные горные бункеры.

Угол наклона самотечных бункеров должен быть не менее 55° для угля и 60° для породы, площадь поперечного сечения в свету - не менее 4 м2. Бункеры должны быть оборудованы устройствами (вибраторами и т.п.), предотвращающими зависание ископаемого.

5.4.2. Механизированные бункеры.

5.5. Бункеры должны иметь питатели или оборудоваться затворами с регулируемой производительностью выгрузки.

5.6. Перед бункерами следует предусматривать предварительную выборку крупногабаритных предметов.

5.7. Не рекомендуется пропускать через бункеры антрацит и угли, теряющие сортность из-за дополнительного измельчения. При необходимости самотечные бункеры для антрацита и таких углей следует оснащать средствами их торможения.

5.8. Расчет производительности звеньев, выбор основных параметров оборудования и вместимости аккумулирующих бункеров следует производить на ЭВМ в соответствии с "Инструкцией по применению комплексной программы "Подземный транспорт" для оценки пропускной способности, определения параметров и выбора оборудования транспортных систем действующих и проектируемых угольных шахт" (ИГД им. А.А. Скочинского, 1988).

5.9. Выбор вида транспорта для перевозки горной массы, вспомогательных материалов и людей должен обосновываться технико-экономическим сравнением вариантов, при этом предпочтительными являются непрерывные виды транспорта. Следует учитывать влияние измельчения угля в процессе транспортировки на его сортность и качество.

5.10. Для укрупненных расчетов на ранних стадиях проектирования (ТЭД, ТЭО и т.п.) производительность рельсового транспорта угля или горной массы необходимо определять с учетом коэффициента неравномерности 1,5 при отсутствии и 1,25 при наличии аккумулирующей емкости. Для транспорта породы от проходческих забоев следует принимать коэффициент неравномерности 2,0 или определять его по циклограмме, принимая наибольшее значение.

При расчете локомотивной откатки необходимо учитывать подготовительно-заключительные операции продолжительностью 30 мин. При отсутствии бункеров подготовительно-заключительные операции следует предусматривать в междусменные перерывы.

При выборе оборудования циклического действия коэффициент использования транспортного оборудования должен приниматься равным 0,7 - 0,75.

Конвейерный транспорт

5.11. При проектировании конвейерного транспорта следует предусматривать:

унифицированные ленточные конвейеры с негорючей лентой, обеспечивающие, как правило, бесперегрузочное транспортирование по всей длине участковых и главных горизонтальных выработок, бремсбергов и уклонов при пологом (до 16 - 18°) к наклонном (16 - 25°) падении;

пластинчатые или специальные ленточные изгибающиеся конвейеры в непрямолинейных горизонтальных выработках, в которых требуется установка более трех ленточных конвейеров длиной до 300 - 400 м каждый;

двухцепные скребковые конвейеры в узлах сопряжения главного и участкового конвейерного транспорта в следующих случаях: при наличии целиков, оставляемых между забоем и транспортной выработкой; на участках с непрямолинейными конвейерными выработками, оборудованными изгибающимися пластинчатыми конвейерами; на участках со сложными горно-техническими условиями, где затруднена эксплуатация телескопических конвейеров или надвижных перегружателей; при сохранении выработки вслед за подвиганием забоя, а также в просеках, печах и сборках общей длиной 100 - 150 м;

телескопические ленточные конвейеры и надвижные перегружатели под лавами для удлинения или укорачивания конвейерной линии вслед за продвиганием очистного забоя.

5.12. При выборе типа и основных параметров конвейеров следует руководствоваться указаниями по назначению конвейера, приведенными в заводской документации. Радиусы перегибов участков трассы в вертикальной плоскости должны соответствовать "Правилам эксплуатации подземных ленточных и пластинчатых конвейеров на угольных и сланцевых шахтах" (ИГД им. А.А. Скочинского, 1979). Выработки, предназначенные для установки ленточных конвейеров, должны быть прямолинейными горизонтальной плоскости на участке, равном длине состава одного конвейера.

В выработках рядом с конвейером следует укладывать рельсовый путь или предусматривать применение других средств вспомогательного транспорта.

5.13. Выбранные конвейеры должны удовлетворять следующим основным требованиям:

возможность приема ожидаемых значений максимальных минутных грузопотоков без просыпания угля (горной массы);

соответствие ширины принятой ленты размерам кусков транспортируемого материала;

минимальное количество перегрузочных узлов;

нормальный режим работы привода и ленты (или другого тягового органа) при максимальном поступлении груза на конвейер.

5.14. Выбор конвейера следует осуществлять по минутной приемной способности конвейера и его технической производительности.

Величина приемной способности конвейера устанавливается по ОСТ 12.44.172-80 "Конвейеры ленточные шахтные, основные параметры и размеры". При полустационарной установке ленточных конвейеров приемную способность конвейера следует принимать на 10 % меньше паспортной. При необходимости применения конвейеров с приемной способностью, меньшей максимального грузопотока, перед конвейером следует предусматривать усредняющий бункер с производительностью разгрузки равной или меньшей приемной способности конвейера.

При установке конвейера в выработке с углами наклона более ±6° его приемную способность следует уменьшать на 5 %.

Паспортная техническая производительность принятого конвейера (т/ч) должна соответствовать максимально возможной загрузке ленты конвейера.

5.15. Максимальная минутная производительность перегружателя или скребкового конвейера, устанавливаемых под лавой для предотвращения заштыбовки нижней ветви забойного конвейера, должна быть не менее чем на 20 % больше максимального минутного грузопотока, поступающего из лавы.

Для транспортирования угля из лав, оснащенных струговыми установками, следует, как правило, применять конвейеры с шириной ленты больше 800 мм.

5.16. Управление стационарными и полустационарными конвейерными линиями следует предусматривать централизованное, автоматизированное с погрузочного пункта или пункта диспетчера шахты, отдельными конвейерами - местное в соответствии с действующими ПБ.

Локомотивный транспорт

5.17. При проектировании локомотивного транспорта следует принимать:

5.17.1. Как правило, поточную организацию работы откатки. При этом следует предусматривать: независимое выполнение погрузки, транспортирования и разгрузки составов от других транспортных операций; транзитное движение поездов на приемно-отправительной площадке без нарушения нормальной работы погрузочного пункта; путевое развитие у погрузочных пунктов, обеспечивающее прибытие и отправление составов с локомотивом, находящимся в голове.

5.17.2. Откаточные сосуды:

для транспортирования угля по главным горизонтальным выработкам - секционные поезда с донной разгрузкой. При малых нагрузках на погрузочные пункты допускается применение вагонеток типа ВДК для откатки основного грузопотока по магистральным выработкам. При реконструкции, подготовке нового горизонта допускается применение вагонеток типа ВГ;

для транспортировки угля (горной массы), породы из подготовительных забоев -вагонетки типа ВДК;

для перевозки людей по горизонтальным и наклонным выработкам - специальные секционные пассажирские поезда и вагонетки;

для транспортировки вспомогательных материалов и оборудования - специальные вагонетки и платформы.

Расчет параметров откатки электровозами с футерованными бандажами следует производить в соответствии с инструкцией по их эксплуатации.

Число секций (вагонеток) в составе, предназначенном для эксплуатации на действующем горизонте, должно соответствовать условию размещения состава на минимальной длине горной выработки.

*5.18. При расчетах весовой массы поезда уклон рельсового пути в сторону околоствольного двора или мест разгрузки (при штольневом вскрытии) для вновь проектируемых горизонтов следует принимать равным 0,003 ÷ 0,005. Рельсовый путь в зоне погрузочного пункта должен быть горизонтальным или иметь наклон в сторону околоствольного двора, как правило, не более 0,003, уклоны свыше 0,003 должны обосновываться проектом.

Расчет параметров электровозной откатки в выработках с уклоном от 0,005 до 0,05 должен производиться в соответствии с "Типовыми решениями по безопасной перевозке людей и грузов в выработках с уклоном от 0,005 до 0,05" (ДонУГИ, 1985).

*5.19. Значения расчетных коэффициентов сцепления рудничных электровозов со стальными бандажами приведены в табл. 5.1, с футерованными бандажами - в табл. 5.2, а значения основных удельных сопротивлений движению вагонеток (секций) - в табл. 5.3.

Таблица 5.1

|

Характеристика пути |

Расчетный коэффициент сцепления при движении |

|

|

без подсыпки песка |

с подсыпкой песка |

|

|

1 |

2 |

3 |

|

Рельсы сухие, чистые |

0,17 - 0,13 |

0,18 - 0,24 |

|

Рельсы влажные, практически чистые |

0,09 - 0,13 |

|

|

Рельсы мокрые, покрытые грязью |

0,07 - 0,08 |

|

|

Характеристика пути |

Коэффициент сцепления |

|

1 |

2 |

|

Рельсы сухие, чистые |

0,38 |

|

Рельсы влажные, чистые |

0,41 |

|

Рельсы мокрые, покрытое жидкой угольной и породной грязью |

0,25 |

|

Вместимость вагонеток (секций), м3 |

Основное удельное сопротивление движению*, Н/кН |

|

|

груженые |

порожние |

|

|

1 |

2 |

3 |

|

Вагонетки 1,6 включительно |

10 |

12 |

|

2,5 |

9 |

11 |

|

3,3 |

7 |

9 |

|

5,6 |

6 |

7 |

|

Секционный поезд 3,5 |

8 |

10 |

_____________

* Для временных путей приведенные значения следует увеличивать на 20 %.

*5.20. Ускорение при пуске следует принимать 0,03 - 0,005 м/с2. Для случаев трогания составов на кривой следует учитывать дополнительное удельное сопротивление вагонеток от движения на криволинейном участке, определяемое расчетом.

5.21. Время движения поезда в грузовом и порожняковом направлениях следует рассчитывать при расстояние транспортирования меньше 1,0 км с учетом продолжительности пуска и остановки поезда (трапецеидальная диаграмма скорости), а при большей длине - по установившейся скорости (прямоугольная диаграмма скорости) с учетом коэффициента среднеходовой скорости 0,75.

*5.22. Продолжительность остановки составов в местах пересечения транспортных магистралей принимается равной 3 - 5 мин или определяется расчетом в соответствии со следующими нормативами:

|

Скорость движения локомотива, м/с: |

|

|

в хвосте состава при заталкивании |

1,0 |

|

в голове груженного состава |

1,25 |

|

в голове порожнего состава |

1,5 |

|

без состава (в зависимости от длины участка) |

2,0 - 2,5 |

|

при прохождении стрелок и вентиляционных дверей |

1,0 - 1,5 |

|

в процессе разгрузки составов с донной разгрузкой: |

|

|

для специализированных |

1,2 |

|

для смешанных |

0,5 |

|

Время на проезд локомотивом стрелок или съездов |

20 с |

|

Время на прицепку или отцепку электровоза |

10 с |

|

Время на перемену хода локомотива |

20 с |

|

Время на перевод централизованных стрелок и подготовку диспетчером маршрута |

10 с |

Для ориентировочных расчетов продолжительность маневровых и погрузочно-разгрузочных операций следует принимать:

а) на погрузочном пункте - 8 - 10 мин,

б) в околоствольном дворе:

при вагонетках с глухим кузовом - 13 - 15 мин,

при донной разгрузке - 8 - 10 мин.

5.23. Число резервных электровозов следует принимать по одному на каждые 6 работающих, но не менее, чем по одному на каждый горизонт. Инвентарное число локомотивов следует принимать как сумму рабочих и резервных машин.

5.24. Потребное (рабочее) число вагонеток или секций по шахте (горизонту) следует определять методом их расстановки по рабочим местам исходя из условий: на каждый погрузочный пункт - по одному обменному (находящемуся под погрузкой) составу плюс количество составов, используемых в качестве аккумулирующей емкости. Потребное число вагонеток или секций при постоянном закреплении их за электровозом (работа по схеме локомотив-состав) определяется по числу работающих машин.

Число резервных вагонеток или секций принимается в количестве 10 % от числа рабочих.

5.25. Для погрузки составов на стационарных и полустационарных погрузочных пунктах необходимо, как правило, предусматривать автоматизированные комплексы. Допускается по горно-геологическим условиям применять наборы отдельных механизмов, объединяемых общей системой дистанционного управления. Для переносных погрузочных пунктов следует предусматривать дистанционное управление каждым механизмом. Для механизмов разгрузочных пунктов необходимо предусматривать автоматизированный режим управления.

5.26. При применении секционных поездов для одновременной перевозки угля и породы схема рельсовых путей околоствольного двора должна позволять поступление секционных поездов на породные ямы, расположенные как последовательно с угольной на одной выработке, так и в параллельно расположенной выработке.

5.27. Для формирования поезда из секций и выполнения профилактических мероприятий в околоствольном дворе или вблизи от него необходимо иметь оборудованную грузоподъемными средствами горную выработку длиной, равной длине секционного поезда. В ней должна быть смотровая яма для регулирования зазора между створками днищ.

5.28. При проектировании подземных депо для электровозов следует применять типовые проекты. В депо аккумуляторных электровозов допускается двухрядное расположение зарядных столов.

Допускается размещение зарядной камеры аккумуляторных батарей на поверхности.

5.29. При рельсовом транспорте следует применять:

для шахт со сложной схемой путевого развития (при наличии пересекающихся и встречных маршрутов) - систему автоматической блокировки стрелок и сигналов;

для откатки с несложной схемой путевого развития - систему управления стрелками с электровозов и блокировку сигналов.

В зависимости от организации движения могут применяться как неприводные (пружинные), так и приводные стрелки. Положение стрелок должно автоматически отражаться сигнальными огнями светофора.

5.30. Проектирование рельсового пути должно производиться в соответствии с "Инструкцией по эксплуатации и содержанию шахтных рельсовых путей" (ДонУГИ, 1973).

Вспомогательный транспорт

5.31. Для доставки материалов и оборудования, как правило, должны предусматриваться следующие виды транспорта:

по главным горизонтальным выработкам при локомотивном транспорте основного грузопотока - рельсовый локомотивный;

по главным горизонтальным выработкам нормального профиля 0,003 ÷ 0,005) при конвейерном транспорте основного грузопотока - локомотивный или самоходный нерельсовый; по тем же выработкам с завышенным профилем (0,005 - 0,05) - монорельсовый, самоходный нерельсовый, напочвенные дороги и локомотивы с футерованными колесами;

по участковым штрекам - монорельсовый, рельсовый (локомотивный или напочвенные дороги);

по бортовым выработкам при системе разработки столбами по падению (восстанию) - монорельсовый, рельсовый (напочвенные дороги, одноконцевая откатка);

по бремсбергам и уклонам - монорельсовый, рельсовый (одноканатная откатка или напочвенная дорога).

5.32. При выборе вида вспомогательного транспорта отдельного звена необходимо избежать или свести к минимуму перегрузку с одного вида транспорта на другой; перегрузки должны быть полностью механизированы. В надшахтном здании и околоствольном дворе следует предусматривать подъемно-транспортные средства для подачи оборудования (материалов) к стволу и приема его на горизонте.

Выбор видов вспомогательного транспорта следует обосновывать технико-экономическими расчетами. Вид грузопассажирского транспорта по отдельному звену и шахте в целом должен обеспечивать доставку людей к рабочим местам в шахте в течение 45 мин с момента посадки в клеть или другое транспортное средство на поверхности.

5.33. При проектировании доставки людей следует принимать:

объем пассажирских перевозок для каждого маршрута по расстановке людей на схеме горных выработок в наиболее загруженной смене. График движения пассажирских перевозок должен исключать задержки на разминовках;

оптимальные маршруты пассажиропотоков, обеспечивающих минимальное время нахождения в пути и, как правило, не более двух пересадок.

*5.34. При расчетах затрат времени на доставку людей следует принимать:

расчетный коэффициент скорости откатки монорельсовыми дорогами с подвесными локомотивами - 0,75 - 0,8; грузопассажирскими монорельсовыми и напочвенными дорогами с канатным тяговым органом замкнутого типа, канатно-кресельными дорогами и ленточными конвейерами - 1,0; концевой канатной откаткой - 0,9 - 0,95;

затраты времени на посадку - высадку в транспортные средства - по данным табл. 5.4;

пешие переходы со скоростью 1 м/с в узлах сопряжения, которые не должны превышать 100 м;

время на ожидание посадки и отправления пассажирского поезда по горизонтальным выработкам до 6 мин.

|

Транспортное средство |

Норматив времени, с |

|

|

на посадку |

на выход |

|

|

1 |

2 |

3 |

|

Клеть одноэтажная |

n + 10 |

n + 10 |

|

Клеть двухэтажная: |

|

|

|

при одной посадочной площадке |

n + 25 |

п + 25 |

|

при двух посадочных площадках |

n + 10 |

п + 10 |

|

Вагонетки пассажирские, секционные пассажирские поезда |

1,4n |

1,3n |

Примечание: n - количество людей, перевозимых за раз клетью (одноэтажной, на каждом этаже многоэтажной клети), составом пассажирских вагонеток (секций).

5.35. Транспорт вспомогательных материалов и оборудования по рельсовым путям следует предусматривать на специальных платформах или в вагонетках по участковым выработкам - локомотивами сцепной массой до 10 т;

по магистральным выработкам - локомотивами, принятыми для составов с углем, породой. Допускается применение локомотивов меньших сцепных масс.

Определение необходимого количества платформ, контейнеров (поддонов), специальных вагонеток следует производить по методу оборачиваемости. При этом следует принимать: коэффициент оборачиваемости платформ - 0,45 - 0,55; контейнеров - 0,3 - 0,35; коэффициент учитывающий оборудование, находящееся в ремонте и резерве - 1,08 - 1,1. Расчет потребного парка платформ и др. средств ПКД следует производить по "Методике определения средств пакетно-контейнерной доставки" (НПО "Углемеханизация", Центрогипрошахт, 1987).

5.36. Транспорт монорельсовыми подвесными локомотивами следует предусматривать: на выемочных участках, имеющих большое количество сопрягаемых выработок, а также на шахтах с полной конвейеризацией транспорта угля. Система монорельсовых путей должна обеспечивать возможность бесперегрузочной доставки вспомогательных грузов и беспересадочной доставки людей.

Выбор весовой массы монорельсового дизелевозного поезда и скорости его движения следует производить по тяговым параметрам локомотива.

Количество контейнеров (поддонов) для транспортирования вспомогательных грузов, а также необходимое количество дизельных составов определяется аналогично п. 5.35.

5.37. При определении времени рейса монорельсового дизелевоза необходимо учитывать:

коэффициент снижения скорости движения (разгон и замедление, прохождение криволинейных участков пути, стрелок и т.д.) - 0,75 - 0,8;

продолжительность остановок и ожидания на разминовках - 2 - 3 мин, в случае равномерного их распределения на трассе; при сложных случаях смещения дизелевозных составов время определяется по графику движения;

затраты времени на выполнение погрузочно-разгрузочных операций - 2 - 3 мин на операцию.

5.38. Принятое количество машин с дизельным приводом не должно превышать допустимого количества одновременно работающих в выработке машин, рассчитанного по фактору разжижения выхлопных газов в рудничной атмосфере сверх установленных санитарных норм.

Расчет по газовому фактору следует проводить в соответствии с действующими правилами безопасности.

5.39. Монорельсовые и моноканатные дороги с канатным тяговым органом следует применять для транспортирования оборудования, материалов и людей по безрельсовым и конвейеризированным выработкам. Моноканатные пассажирские дороги следует применять, в основном, на людских наклонных выработках. Монорельсовые дороги с канатной тягой и моноканатные дороги должны обеспечивать транспортирование грузов и людей на полную длину выработки.

Управление монорельсовыми дорогами следует предусматривать дистанционное из первой платформы по ходу движения, моноканатными - дистанционное с посадочных площадок и промежуточных постов. Должна быть предусмотрена возможность аварийного отключения из любой точки трассы дороги.

Канатные напочвенные дороги следует применять для транспортирования грузов по участковым горным выработкам, имеющим переменный профиль рельсовых путей.

5.40. Число людских вагонеток и грузовых кареток в составе монорельсовой и напочвенной дорог необходимо определять расчетом по величине наибольшей массы транспортируемого груза, грузопотоков и максимального количества перевозимых людей.

Выбранные дороги должны обеспечивать перевозку вспомогательных грузов и доставку людей с учетом коэффициента неравномерности работы вспомогательного транспорта.

5.41. Для погрузочных, разгрузочных и транспортных складских работ и перемещения материалов и оборудования на участках, примыкающих к очистным и подготовительным забоям, следует предусматривать применение тяговых устройств на монорельсовом ходу.

5.42. Одноконцевую канатную откатку следует предусматривать для выработок с углом наклона от 10° и выше при диаметре барабана подъемной машины до 3 м и от 15° при диаметре барабана 3,5 м.

5.43. При проектировании одноконцевой канатной откатки следует предусматривать:

5.43.1. Расстояние между поддерживающими направляющими роликами на прямолинейных участках не более 20 м. При резких перегибах трассы следует принимать роликовые батареи. Для пассажирских подъемов рельсовый путь должен укладываться на деревянные шпалы;