| Информационная система |  |

Государственный комитет СССР по стандартам

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Приспособление для измерения

среднего диаметра

внутренней резьбы ИП-9

Методы и средства поверки

МИ № 297-83

Ленинград, 1982

Разработаны: Ленинградским оптико-механическим объединением им. В.И. Ленина

Исполнители:

С.Д. Голод

Л.З. Дич

Утверждены: предприятием п/я А-1742

СОДЕРЖАНИЕ

|

1. Операции и средства поверки. 1 2. Условия поверки и подготовка к ней. 2 4. Оформление результатов поверки. 6

|

Настоящие методические указания распространяются на приспособления для измерения среднего диаметра внутренней резьбы (далее приспособления) по ТУ 3-3.1310-75 и устанавливают методы и средства их первичной и периодической поверок.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки должны выполняться операции и применяться средства поверки, указанные в таблице.

Таблица

|

Наименование операции |

Номера пунктов методических указаний |

Средства поверки и их нормативно-технические характеристики |

Обязательность проведения операций при: |

||

|

выпуске из производства |

ремонте |

эксплуатации и хранении |

|||

|

Внешний осмотр |

|

Да |

Да |

Да |

|

|

Опробование |

|

Да |

Да |

Да |

|

|

Проверка усилия трогания верхней круглой площадки и промежуточной площадки |

Граммометр с диапазоном измерения от 50 до 300 сН, ценой деления шкалы 10 сН, погрешностью измерения не более 10 сН |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности верхней круглой площадки относительно нижней опорной поверхности |

Индикатор типа ИЧ ГОСТ 577-68, поверочная плита 2-2-400×400 ГОСТ 10905-75, штатив Ш-ПН-8 или ШМ-ПН-8 ГОСТ 10197-70 |

Да |

Да |

Да |

|

|

Поверка торцевого биения при вращении верхней площадки |

Индикатор типа ИП ГОСТ 577-68, штатив Ш-ПН-8 или ШМ-ПН-8 ГОСТ 10197-70, поверочная плита 2-2-400×400 ГОСТ 10905-75 |

Да |

Да |

Нет |

|

|

Определение отклонения от прямолинейности перемещения промежуточной площадки |

Автоколлиматор АК-1 ГОСТ 11899-77 и зеркало из его комплекта, поверочная плита 2-2-400×400 ГОСТ 10905-75 |

Да |

Да |

Да |

|

|

Поверки отклонения от круглости в сечении, перпендикулярном оси измерительного наконечника |

Оптиметр типа ИКГ-3 ГОСТ 5405-75 |

Да |

Да |

Нет |

|

|

Определение отклонения от плоскости каждого боковика |

Плоская стеклянная пластина 2-го класса ГОСТ 2923-75 |

Да |

Да |

Нет |

|

|

Определение отклонения от параллельности притираемых плоскостей каждого боковика |

Оптиметр типа ИКВ-3 ГОСТ 5405-75 |

Да |

Да |

Да |

|

|

Определение отклонения от перпендикулярности рабочих плоскостей профиля выреза боковика относительно его нерабочей стороны |

Универсальный измерительный микроскоп типа УИМ-23 ГОСТ 14968-69, измерительная проволочка диаметром 2,311 мм ГОСТ 2475-62 |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности ребра профиля выреза боковика относительно нижней рабочей поверхности |

Оптиметр типа ИКВ-3 ГОСТ 5405-75, наконечник с шариком НГС-20 ГОСТ 11007-66 |

Да |

Да |

Нет |

|

|

Определение отклонения половины угла профиля выреза каждого боковика |

универсальный измерительный микроскоп типа УИМ-23 ГОСТ 14968-69 |

Да |

Да |

Нет |

|

|

Определение расстояния между вершинами углов профилей вырезов каждой пары боковиков |

Оптиметр типа ИКВ-3 ГОСТ 5405-75, концевые меры 4-го разряда ГОСТ 8.166-75, измерительная проволочка диаметром 2,311 мм ГОСТ 2475-62 |

Да |

Да |

Нет |

|

|

Определение диаметров измерительных наконечников |

Оптиметр ИКГ-3 ГОСТ 5405-75, концевые меры длины 5-го разряда ГОСТ 8.166-75 |

Да |

Да |

Нет |

|

|

Определение предела разворота верхней круглой площадки |

Измерительная линейка ГОСТ 427-75 |

Да |

Да |

Нет |

|

|

Определение погрешности измерения среднего диаметра резьбы |

Горизонтальный оптиметр ИКГ-3 ГОСТ 5405-75 или длиномер типа ИКУ-2 ГОСТ 14028-68, концевые меры 5-го разряда ГОСТ 8.166-75, резьбовые кольца, аттестованные с погрешностью не более 2 мкм ГОСТ 2016-68, с диаметром 40 - 50 мм и шагом 1 - 2 мм |

Да |

Да |

Нет |

|

2. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

2.1. При проведении поверки должны соблюдаться следующие условия:

температура воздуха в рабочем пространстве от 18 до 22 °С;

изменение температуры воздуха в течение 1 ч не более 0,5 °С;

относительная влажность воздуха от 45 до 80 %;

частота возмущающих гармонических вибраций, действующих на прибор, на котором устанавливается приспособление, не должна превышать 30 Гц, амплитуда скорости колебаний не должна превышать 0,06 мм/с.

2.2. Перед поверкой приспособление и средства поверки должны быть приведены в рабочее состояние в соответствии с технической документацией на них и выдержаны на приборе ИКГ-3 или ИКУ-2 не менее 1 ч.

3. ПРОВЕДШИЕ ПОВЕРКИ

При проведении внешнего осмотра должно быть установлено соответствие приспособления следующим требованиям:

на наружных поверхностях вновь изготовленных приспособлений не должно быть дефектов, ухудшающих внешний вид;

у приспособлений находящихся в эксплуатации, не должно быть дефектов, влияющих на их работоспособность;

острые углы и кромки деталей должны быть притуплены;

надписи должны быть четкими.

При опробовании проверяют надежное крепление приспособления на приборе.

Все подвижные части приспособления должны передвигаться плавно, без рывков.

3.3. Определение усилия трогания верхней круглой площадки производить при помощи граммометра с диапазоном измерения от 50 до 300 сН, ценой деления шкалы 10 сН, погрешностью измерения не более 10 сН следующим образом: зацепить граммометр за винт прижима на верхней круглой площадке. Развернуть граммометр так, чтобы усилие было направлено по касательной к верхней круглой площадке. Потянуть граммометр, определить усилие трогания. Оно не должно быть больше 20 сН.

Определение усилия трогания промежуточной площадки производить этим же граммометром следующим образом: зацепить граммометр за стопорный винт промежуточной площадки; развернуть граммометр так, чтобы усилие было приложено вдоль направления перемещения промежуточной площадки. Потянуть граммометр, определить усилие трогания; усилие трогания не должно быть более 40 сН.

3.4. Определение отклонения от параллельности верхней круглой площадки относительно нижней опорной поверхности производить при помощи индикатора типа ИЧ ГОСТ 577-68, штатива Ш-ПН-8 или ШМ-ПН-8 ГОСТ 10197-70 следующим образом: снять винты прижимов, установить, приспособление верхней поверхностью круглой площадки на поверочную плиту 2-2-400×400 ГОСТ 10905-75, на которую устанавливается и штатив с индикатором. Привести наконечник индикатора в контакт с платиками нижней опорной поверхности и снять отсчеты. Найти разность между наименьшим и наибольшим отсчетами индикатора, которая не должна превышать 0,05 мм.

3.5. Определение, торцового биения при вращении верхней площадки производить при помощи индикатора типа ИЧ ГОСТ 577-68, штатива Ш-ПН-8 или ШМ-ПН-8 ГОСТ 10197-70 и поверочной плиты 2-2-400×400 ГОСТ 10905-75 следующим образом: установить приспособление круглой площадкой вверх на поверочную плиту 2-2-400×400 ГОСТ 10905-75, наконечник индикатора привести в контакт с краем площадки и снять отсчеты при повороте верхней площадки на углы 0,90, 180, 270°. Значение торцового биения равно разности наибольшего и наименьшего отсчетов за полный оборот площадки. Биение не должно быть более 0,05 мм.

3.6. Определение отклонения от прямолинейности перемещения промежуточной площадки производить при помощи автоколлиматора АК-1 ГОСТ 11899-77 и зеркала из его комплекта, поверочной плиты 2-2-400×400 ГОСТ 10905-75 следующим образом: установить приспособление на поверочную плиту и закрепить в центре площадки приспособления зеркало в оправе так, чтобы плоскость зеркала была перпендикулярна направлению перемещения промежуточной площадки. Установить перед зеркалом автоколлиматор перпендикулярно к зеркалу. Производя регулировку зеркала винтами, совместить автоколлимационное изображение перекрестия с перекрестием сетки автоколлиматора.

При перемещении площадки измерить по шкале смещение изображение перекрестия. Значение смещения и является отклонением от прямолинейности. Допускаемое отклонение от прямолинейности не должно превышать 30 на длине 8 мм.

3.7. Проверку отклонения от, круглости в сечении перпендикулярном оси наконечников производить на оптиметре типа ИКВ-3 при помощи плоского Наконечника НГП-3 и стола с выступающей пяткой следующим образом: установить стол на оптиметр; положить на стол наконечник так, чтобы его ось была параллельна плоскости стола. Привести наконечник оптиметра в контакт со сферой измерительного наконечника; снять отсчет. Повернуть измерительный наконечник вокруг своей оси, снять отсчет. Повторить эту операцию 4 - 5 раз, каждый раз поворачивая измерительный наконечник так, чтобы точки между которыми измеряется его диаметр, находились приблизительно на равном расстоянии друг от друга. Найти наименьшие и наибольшие отсчеты. Разность между ними является значением отклонения от сферичности. Эта разность не должна превышать 2 мкм.

3.8. Определение отклонения от плоскостности каждого боковика производить при помощи плоской стеклянной пластины 2-го класса ГОСТ 2923-75. Отклонение от плоскостности не должно быть более 0,5 интерференционной полосы.

3.9. Определение отклонения от параллельности притираемых плоскостей каждого боковика производить на оптиметре типа ИКВ-3, сферического измерительного наконечника НГС-20 и стола с выступающей сферой следующим образом: установить на оптиметр стол с выступающей сферой; положить на установленный стол боковик, привести сферический измерительный наконечник оптиметра в контакт с рабочей поверхностью боковика. Снять отсчет в центре рабочей поверхности боковика и в четырех углах, на расстоянии 1 мм от края. Найти наименьший и наибольший из полученных отсчетов. Разность между ними является отклонением от параллельности, которая не должна превышать 0,4 мкм.

3.10. Определение отклонения от перпендикулярности рабочих плоскостей профиля выреза боковика относительно его нерабочей стороны производить на универсальном измерительном микроскопе УИМ-23 ГОСТ 14968-69 с помощью измерительной проволочки диаметром 2,311 мм ГОСТ 2475-62, укладываемой в вырез боковика. Угол между нерабочей стороной боковика и образующей проволочки должен быть (90 ± 2)°.

3.11. Определение отклонения от параллельности ребра профиля выреза боковика относительно нижней рабочей поверхности производить на оптиметре типа ИКВ-3 ГОСТ 5405-75 с помощью наконечника с шариком НГС-20 диаметром от 0,5 до 1 мм ГОСТ 11007-66 и стола с выступающей сферой следующим образом: установить стол с выступающей сферой; положить на установленный стол боковик, привести шарик в контакт дважды по краям профиля выреза. Разность отсчетов по шкале оптиметра даст значение отклонения от параллельности ребра профиля выреза боковика. Отклонение от параллельности не должно превышать 5 мкм.

3.12. Определение отклонения половины угла профиля выреза боковика производить на универсальном измерительном микроскопе УИМ-23 ГОСТ 14968-69 с помощью ножей, из его комплекта, в соответствии с инструкцией по эксплуатации микроскопов. Отклонение от номинального значения половины угла-профиля α/2 равного для метрической резьбы 30°, не должно быть более ±2°.

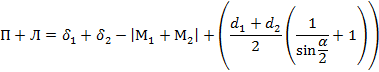

3.13. Определение расстояния между ребрами углов профилей вырезов каждой пары боковиков с постоянной боковиков производить на оптиметре типа ИКВ-3 ГОСТ 5405-75 с помощью проволочки диаметром 2,311 мм ГОСТ 2475-62, уложенной в вырез боковика, концевых мер 4-го разряда ГОСТ 8.166-75, стола с выступающей сферой и сферического измерительного наконечника НГС-20 ГОСТ 11007-66 следующим образом: установить стол с выступающей сферой; измерить по концевой мере толщину в центре каждого боковика δ1 и δ2, расстояния М1 и М2 от нижней поверхности боковика до вершины проволочки. Расстояние между ребрами углов профилей определить по формуле:

|

|

(1) |

где δ1 - толщина первого боковика;

δ2 - толщина второго боковика;

M1, M2 - расстояния, измеренные по проволочкам;

![]() - действительное значение половины

угла профиля выреза в соответствии с п. 3.12.

- действительное значение половины

угла профиля выреза в соответствии с п. 3.12.

Для метрической резьбы α/2, равно 30°

d1, d2 - диаметры проволочек;

П + Л - постоянная боковиков; измеренное значение П + Л награвировать на боковой поверхности одного из боковиков.

3.14. Определение диаметров измерительных наконечников производить на оптиметре ИКГ-3 ГОСТ 5405-75 в соответствии с его инструкцией по эксплуатации. Измерить диаметр наконечника в 4-х различных направлениях в сечении перпендикулярном оси наконечника. Вычислить среднее из полученных результатов. Отклонение среднего диаметра от номинального значения не должно быть более ±2 мкм.

3.15. Определение предела разворота верхней круглой площадки производить с помощью измерительной линейки ГОСТ 427-75. Измерить максимальное расстояние по касательной к круглой площадке между соответствующими точками касания конуса стопорного винта и паза круглой площадки, которое должно быть не более 2,5 мм.

3.16. Определение погрешности измерения среднего диаметра резьбы производить на оптиметре ИКГ-3 ГОСТ 5405-75 или на длиномере ИКУ-2 ГОСТ 14028-68 относительным методом с помощью концевых мер длины 5-го разряда ГОСТ 8.166-75 и резьбовых колец, диаметром 40 - 50 мм и шагом резьбы 1 - 2 мм, средний диаметр которых аттестован с погрешностью не более 2 мкм ГОСТ 2016-68 и сферических наконечников следующим образом: установить сферические наконечники, выбрав их диаметры, в зависимости от шага измеряемой резьбы. Поместить на верхнюю площадку калибр, составленный из блока концевых мер и боковиков по номинальному размеру, аттестованного резьбового кольца и закрепить. Размер блока концевых мер Е /см. справочное приложение 1/ определить по формуле:

|

Е = Дср. + t - (П + Л) |

(2) |

где Дср. - номинальный средний диаметр резьбового кольца;

П + Л - постоянная боковиков, которая награвирована на одной стороне боковика;

t - высота теоретического треугольника измеряемой резьбы которая определяется по формуле

|

|

(3) |

где S - шаг измеряемой резьбы;

![]() - половина угла профиля измеряемой

резьбы.

- половина угла профиля измеряемой

резьбы.

Подложить под правый боковик концевую меру, равную половине шага измеряемой резьбы, ввести калибр на линию измерения, раздвинуть кронштейны, закрепить их в положении, при котором наконечники коснутся боковиков; установить нулевой отсчет на приборе, определить точку возврата качанием стола прибора относительно горизонтальной оси, снова установить нулевой отсчет. Трехкратным арретированием проверить постоянство установки дуг, которое должно быть в пределах 0,5 мкм. Арретируя наконечник трубки оптиметра, опустить предметный стол, вместо блока концевых мер установить измеряемое резьбовое кольцо, ввести наконечники, чтобы они попали в один виток резьбы; перемещением стола по вертикали установить кольцо по диаметру и закрепить стол. Арретируя наконечник, снять отсчет по шкале оптиметра. Измерения повторить не менее трех раз. Результат любого измерения не должен отличаться от действительного значения среднего диаметра резьбового кольца, на величину большую (в мкм)

|

|

Допускается производить проверку с помощью гладких колец, диаметром 40 - 50 мм вместо резьбовых.

Внутренний диаметр гладких колец должен быть аттестован с погрешностью не более 2 мкм. Методика проверки с гладкими кольцами та же, что и с резьбовыми, только, под правый боковик концевая мера не подкладывается.

Размер блока концевых мер при проверке с помощью гладких колец определяется по формуле:

|

Е = Дк + dш - (П + Л) |

(4) |

где Дк - внутренний диаметр кольца;

П + Л - постоянная боковиков;

dш - диаметр шарика наконечника

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

4.1. Приспособления, прошедшие поверку с положительными результатами, признаются годными к выпуску в обращении и применений, и на них выдается свидетельство о государственной или ведомственной поверке по форме, установленной органами государственной метрологической службы.

4.2. Результаты поверки приспособлений при выпуске из производства заносят в паспорт.

4.3. Приспособления, прошедшие проверку с отрицательными результатами к выпуску в обращении и применению не допускаются, на них выдается извещение о непригодности или делается соответствующая запись в паспорте.