| Информационная система |  |

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

БЕТОНА И ЖЕЛЕЗОБЕТОНА ГОССТРОЯ СССР

РУКОВОДСТВО

ПО ЭКСПЛУАТАЦИИ

СТАЛЬНЫХ ФОРМ

ПРИ ИЗГОТОВЛЕНИИ

ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

![]()

Москва - 1972

В настоящем Руководстве приведены правила приемки стальных форм и ввода их в работу, основные положения эксплуатации, система контроля форм, требования к хранению форм и правила по технике безопасности, сроки и Содержание разных видов ремонта.

Руководство предназначено для инженерно-технических работников комбинатов, заводов и полигонов, выпускающих железобетонные изделия.

ПРЕДИСЛОВИЕ

В производстве сборного железобетона формы являются основным и самым массовым технологическим оборудованием, которое определяет качество сборного железобетона по важнейшим показателям и себестоимость продукции. Парк действующих форм по стране насчитывает более 1 млн. единиц общим весом до 1,4 млн. т. Ежегодно на изготовление новых форм, ремонт и замену износившихся расходуется свыше 300 тыс. т стали.

На предприятиях сборного железобетона зачастую не уделяют должного внимания этому оборудованию, хотя правильная эксплуатация форм является основной предпосылкой выпуска железобетонных изделий, соответствующих требованиям ГОСТа и технических условий на отдельные виды изделий.

Настоящее Руководство подготовлено с целью улучшения эксплуатации форм; оно базируется на опыте работы предприятий с разными технологическими схемами и разных мощностей, выпускающих к тому же самую разнообразную продукцию. Это и определяет некоторую общность отдельных положений, записанных в Руководстве.

Руководство подготовлено лабораторией совершенствования заводской технологии железобетона НИИЖБ (инж. А.А. Фоломеев, канд. техн. наук. Г.С. Митник) совместно с Гипростроммашем (инж. Л.А. Либерман) и СКТБ Главмоспромстройматериалов (инж. Л.Н. Крейнин).

1. ОБЩАЯ ЧАСТЬ

1.1. Руководство содержит требования к эксплуатации стальных форм, предназначенных для изготовления железобетонных изделий с обычной и предварительно напряженной арматурой.

1.2. Руководство не рассматривает механизированные кассетные установки и формы для изготовления объемных элементов, а также механические (гидравлические, пневматические) устройства, предназначенные для сборки или распалубливания формы, передачи предварительного напряжения с арматуры на бетон и т.п.

2. ПРИЕМКА ФОРМ И ВВОД ИХ В ЭКСПЛУАТАЦИЮ

2.1. Техническая приемка новых форм, изготовленных на машиностроительных заводах, производится в установленном порядке ОТК завода.

2.2. При приемке форм следует руководствоваться требованиями, изложенными в МРТУ 7-15-66 «Формы стальные сварные для изготовления бетонных и железобетонных изделий» и ГОСТ 12505-67 «Формы стальные для изготовления железобетонных панелей наружных стен жилых и общественных зданий. Технические требования», а также требованиями, записанными в чертежах формы.

2.3. Завод-изготовитель обязан поставлять формы в собранном виде, в комплекте со сменными и запасными частями, предусмотренными проектом, с нанесенным штампом ОТК, паспортом, комплектовочной ведомостью и маркировочными знаками, которые наносятся на металлическую пластинку, прикрепленную к форме.

2.4. При несоответствии формы МРТУ и ГОСТ или некомплектной поставке заказчик для составления акта о дефектах вызывает представителя завода-изготовителя.

2.5. Оформление акта и предъявление претензий заводу-изготовителю производится в соответствии с «Инструкцией о порядке приема продукции производственно-технического назначения и товаров народного потребления по качеству».

2.6. Если в процессе эксплуатации в формах обнаруживаются скрытые дефекты, обусловленные плохим качеством проектирования или изготовления, составляется акт с обязательным участием представителя организации - автора проекта форм или завода-изготовителя (в зависимости от характера дефектов).

2.7. Техническая приемка новых форм, изготовленных ремонтно-механическими заводами трестов и объединений, производится комиссией, организуемой заказчиком. Комиссия руководствуется требованиями пп. 2.2 и 2.3 настоящего Руководства и оформляет приемку актом, составляемым по типовой форме № ОС-1 ЦСУ, который утверждается главным инженером предприятия. Окончательное оформление акта рекомендуется проводить после двух- или трехкратного оборота новой формы и замеров изготовленных в ней изделий.

2.8. На предприятии заказчика каждой новой форме присваивается инвентарный номер, который наносится электронаплавкой на продольных бортах или на наружных продольных балках поддона, когда борта являются элементами формовочной машины или инвентарным приспособлением поста формовки. Ввод в эксплуатацию формы без инвентарного номера запрещается.

2.9. Главный механик предприятия или лицо, им уполномоченное, принятую форму вносит в ведомость форм, находящихся на заводе (приложение I), и открывает на нее рабочий формуляр (приложение II). Форма после приемки направляется на склад.

2.10. Передача форм со склада в эксплуатацию оформляется накладной на внутреннее перемещение основных средств по типовой форме № ОС-2 («Типовые формы первичного учета» ЦСУ Совета Министров СССР, 1963), выписываемой в двух экземплярах начальником цеха (полигона) при наличии на требовании визы главного механика.

2.11. Форма выдается в эксплуатацию с рабочим формуляром (приложение II), в котором отмечается дата ее ввода в эксплуатацию. С момента поступления формы в цех формуляр ведет начальник цеха или лицо, им уполномоченное.

2.12. Руководитель предприятия по представлению начальника цеха (участка, полигона) назначает материально ответственное лицо, отвечающее за нормальную эксплуатацию форм и их сохранность. При числе эксплуатируемых форм 100 и более рекомендуется назначать мастера по формам.

3. ОСНОВНЫЕ ПОЛОЖЕНИЯ ЭКСПЛУАТАЦИИ ФОРМ

3.1. Формы, поступающие в эксплуатацию, должны быть очищены от защитной смазки и загрязнений.

3.2. Сборка форм производится на специальном посту. В зависимости от конструктивного решения формы сборка включает постановку и закрепление в рабочем положении бортов, вкладышей, вставок и другой оснастки. В собранной форме должно быть обеспечено плотное прилегание бортов друг к другу и к поддону.

3.3. В форме после сборки проверяются основные размеры, от которых зависят габарит и очертание изделий и расположение в них проемов, отверстий и т.п. Контроль размеров производится в соответствии с положениями раздела 4.

3.4. Внутренние поверхности форм, соприкасающиеся с бетоном, а также места, на которые может попасть бетонная смесь в процессе ее укладки и вибрирования, необходимо чистить и смазывать перед формованием каждого изделия.

Примечание. Требование смазки формы перед каждым формованием не распространяется на формы, рабочие поверхности которых покрыты полимерным составам.

3.5. Формы следует очищать от остатков бетона с помощью специальных приспособлений или механизмов. Разрешается для этой цели использовать скребки; применение отбойных молотков, ломов и кувалд категорически воспрещается.

3.6. При рабочих поверхностях, покрытых полимерным составом, очистку от остатков бетона можно выполнять сжатым воздухом и влажной ветошью.

3.7. Смазка форм должна выполняться эмульсионным составом или составами, которые по своим технико-экономическим показателям не уступают эмульсионным смазкам. Смазка должна производиться в соответствии с разработанной ВНИИЖелезобетоном «Инструкцией по приготовлению и применению эмульсионной смазки ОЭ-2 для форм при производстве железобетонных изделий» или со специальной инструкцией, если применяются иные смазки.

3.8. Образование скоплений смазки на поддоне (на части площади или даже на отдельных участках) не допускается. Перед укладкой арматурных сеток или каркасов лишнюю смазку следует удалить специальной щеткой.

3.9. Все замковые и шарнирные соединения необходимо смазывать через 5 - 10 циклов смесью солидола с графитом.

3.10. Укладка бетонной смеси в неочищенную и несмазанную форму не допускается.

3.11. Арматурные каркасы и сетки с закрепленными на них фиксаторами должны аккуратно укладываться в форму, чтобы избежать вмятин и царапин на ее рабочих поверхностях и замасливания арматуры.

Примечание. При опускании в форму стержней (проволоки, прядей), натягиваемых тем или иным способом, необходимо избежать их соприкосновения со смазанной поверхностью поддона, для чего стержни нужно укладывать на временные подкладки из фанеры или других листовых материалов.

3.12. Сбрасывание в форму закладных деталей, подъемных петель, арматурных каркасов и стержней и т.п. не допускается.

3.13. Арматура и закладные детали должны быть надежно закреплены от смещения при транспортировании формы и заполнении ее бетонной смесью.

3.14. Сварка каркасов, сеток и одиночных стержней в форме запрещается. Все сварочные работы должны выполняться на достаточном удалении от формы, чтобы исключить попадание искр на ее рабочую поверхность.

Примечание. Это требование не распространяется на операцию по перерезке арматурных элементов.

3.15. Напрягаемая арматура с временными анкерными устройствами в упоры (захваты) формы должна входить свободно. Недопустимо применение для указанных целей кувалды или подобных инструментов.

3.16. При уплотнении бетонной смеси на виброплощадке форма должна быть надежно закреплена с помощью электромагнитов, пневматических или механических устройств.

3.17. Стендовые формы с навесными виброустройствами (отдельные вибраторы или вибровалы) должны устанавливаться на пружинные, резиновые или деревянные амортизаторы.

Примечание. На длинных стендах расположение поддонов форм в одном уровне обеспечивается нивелированием. Допускаемые отклонения от проектной отметки ±3 мм.

3.18. После бетонирования все нерабочие поверхности формы, загрязненные бетоном, должны очищаться. Очистку следует проводить немедленно после завершения формования изделия (изделий) в форме.

3.19. Перемещаемые формы, которые передаются по рабочим постам технологической линии краном, должны захватываться траверсами или жесткими захватами, желательно полуавтоматического или автоматического действия, и транспортироваться без ударов, толчков и наклонов.

Рельсовые пути и рольганги конвейерной линии должны содержаться в исправном состоянии; не допускается перемещение форм по конвейерам, у которых разность отметок рельсов или роликов рольгангов превышает 4 мм.

3.20. Для подъема и транспортирования форму следует захватывать за подъемные скобы, расположение которых соответствует расчетной схеме. Не разрешается установка формы на подкладки, размещенные не под подъемными скобами или опорными площадками, служащими для пакетирования форм.

Примечание. Подъем пакета форм с захватом за скобы нижней формы не допускается.

3.21. В ямной камере формы должны устанавливаться на выносные кронштейны стоек. При отсутствии стоек разрешается формы ставить на подкладки, располагаемые под подъемными скобами. Первый ряд форм следует ставить на жестко закрепленные подкладки, выверенные по уровню.

3.22. Распалубка передвижных форм должна производиться на отдельном посту технологической линии, оборудованном специальными приспособлениями или устройствами для удаления (открывания, отодвигания и т.п.) бортов.

При сложной конструкции формы распалубливание должно выполняться в определенной последовательности в соответствии с технологической картой.

3.23. Применение при распалубливании приспособлений и инструментов, приводящих к деформации формы и повреждению отдельных узлов и деталей, воспрещается.

3.24. Передача предварительного натяжения с арматуры на бетон производится после полного или частичного распалубливания, обеспечивающего удаление отдельных элементов и деталей форм, которые могут препятствовать свободной деформации или перемещению изделия при обжатии бетона.

Порядок отпуска арматуры устанавливается технологической картой, при составлении которой должны быть учтены вопросы сохранности узлов и деталей формы.

3.25. Эксплуатация форм на открытых полигонах допускается только на площадках с бетонным или асфальтовым покрытием, имеющих уклон для стока воды.

4. КОНТРОЛЬ СОСТОЯНИЯ ФОРМЫ

4.1. Контроль основных внутренних размеров собранной формы должен проводиться через определенное число циклов формования. Число циклов между замерами зависит от конструкции формы и определяется по данным эксплуатации аналогичных форм или при отсутствии прямых аналогов - по результатам эксплуатации самой формы. При наличии специальных фиксаторов проверка внутренних размеров собранной формы совмещается с периодическим контролем (п. 4.5.).

4.2. Замеры собранной формы в установленные сроки выполняются в соответствии с указаниями приложения III рабочими, ведущими сборку формы, под наблюдением бригадира или сменного мастера. Собранная форма, предназначенная для изготовления крупногабаритных или ответственных элементов, проверяется также представителями отдела технического контроля. Список форм, подлежащих проверке представителями ОТК, устанавливается распоряжением главного инженера предприятия.

4.3. Периодический контроль формы производит отдел технического контроля с участием механика цеха (полигона). Периодичность контроля устанавливается в зависимости от конструкции формы и требований к изделиям по точности специальным распоряжением главного инженера предприятия.

Периодический контроль выполняется перед каждым планово-предупредительным ремонтом и после ремонта.

4.4. При периодическом контроле проводится общий осмотр состояния формы и отдельных узлов и деталей, а также проверяются внутренние размеры собранной формы и неплоскостность поддона. Периодический контроль включает измерение изделий, изготовленных в контролируемой форме.

4.5. Первый этап периодического контроля связан с определением внутренних размеров собранной формы перед бетонированием. Изделие, забетонированное в этой форме, отмечается и замеряется после извлечения из формы. Замеры формы проводятся в соответствии с указаниями приложения III.

Примечание. Для получения более точных результатов рекомендуется замеры формы и забетонированных в ней изделий повторять 2 - 3 раза подряд.

4.6. На втором этапе периодического контроля форма устанавливается на испытательном стенде. На этом стенде помимо повторного определения внутренних размеров собранной формы производится нивелировка поддона (см. приложение III).

4.7. На стенде проверяются плотность сопряжения бортов друг с другом и с поддоном, работа замков, шарниров и других подвижных узлов и деталей формы.

В форме для изделий с предварительно напряженной арматурой определяется также состояние упоров, на которых фиксируется напрягаемая арматура, подвижность внутренних поворотных упоров и деталей для изменения направления отогнутой арматуры. При электротермическом и механическом групповом натяжении арматуры дополнительно измеряется расстояние между наружными гранями упоров.

4.8. При обнаружении отклонений внутренних размеров собранной формы и забетонированных в ней изделий выше установленных ГОСТом или ТУ, равно как и при повышенной (против допускаемой) местной и общей неплоскостности поддона, форма снимается с эксплуатации. Форма изымается из числа действующих также при неисправных замках, шарнирах, упорах, фиксаторах, при неплотном примыкании отдельных элементов формы и других дефектах.

4.9. Результаты периодического контроля заносятся в рабочий формуляр (приложение II) и оформляются подписями механика цеха и начальника ОТК. Распоряжение о ремонте формы с указанием содержания ремонтных работ в том же формуляре подписывается главным механиком предприятия.

4.10. Если оборачиваемость формы достигла или превышает установленную и ее состояние исключает возможность (целесообразность) ремонта, руководство предприятия принимает решение о списании формы. Форма списывается по акту в установленном порядке.

5. РЕМОНТ ФОРМ

5.1. Для обеспечения выпуска в формах изделий, соответствующих требованиям ГОСТов или ТУ, а также для продления срока службы форм предусматриваются периодический технический уход и планово-предупредительные ремонты (текущий и капитальный).

5.2. Технический уход включает периодическую проверку состояния шарнирных и замковых соединений, катков (в формах-вагонетках), швов крепления подъемных скоб, упоров (захватов) для напряженной арматуры и других ответственных деталей, а также фиксаторов разного рода, в том числе и фиксаторов закладных деталей. В необходимых случаях производятся подтяжка болтов и шпилек, смазка вращающихся деталей, подварка сварных швов и т.п.

Технический уход выполняется дежурными слесарями с периодичностью, установленной главным механиком предприятия по графику, подписанному механиком цеха, а также при наличии сигналов о неисправности отдельных деталей или соединений в форме.

5.3. Текущий ремонт формы включает ликвидацию зазоров между бортами и поддоном и в местах сопряжения бортов, замену деталей и узлов шарнирных и замковых соединений, ремонт и замену проушин, упоров и захватов для напрягаемой арматуры, ремонт фаскообразователей, ограничителей открывания бортов, местную выправку бортов и вкладышей и тому подобные работы. Перечисление типовых работ, выполняемых при текущем ремонте форм, дано в приложении IV.

5.4. Капитальный ремонт предусматривает ремонт, правку или замену отдельных элементов формы-поддона, продольных и торцовых бортов, вкладышей, равно как и полную или частичную замену деталей и узлов, износившихся в процессе эксплуатации. Перечисление работ, выполняемых при капитальном ремонте форм, дано в приложении IV.

5.5. Периодичность ремонтов устанавливается в зависимости от конструкций формы, условий ее эксплуатации и требований к изделиям по точности. Ориентировочные сроки ремонтов, которые должны корректироваться, исходя из конкретных условий производства, приведены в таблице.

5.6. Текущий ремонт форм производится в цехе (на полигоне), где эксплуатируются формы; капитальный ремонт - в механическом цехе предприятия.

Желательно для капитального ремонта формы передавать на специализированные ремонтные заводы или на заводы, изготовляющие формы.

Ориентировочные сроки ремонтов

|

Формы |

Оборачиваемость форм до ремонта |

|

|

текущего |

капитального |

|

|

Передвижные |

|

|

|

Форма с .шарнирным креплением бортов к поддону |

30 - 40 |

300 - 350 |

|

То же, с усиленными бортами замкнутого профиля, термически обработанными деталями шарниров и винтовыми замками |

50 - 70 |

450 - 500 |

|

Форма неразборная и поддон, эксплуатируемый без бортоснастки |

80 - 100 |

600 - 700 |

|

Стендовые |

|

|

|

Форма с шарнирным креплением бортов к поддону или со съемными бортами |

60 - 80 |

400 - 450 |

|

Форма неразборная |

100 - 120 |

700 - 800 |

Примечание. Формы, направляемые в ремонт, должны быть тщательно очищены от остатков бетона.

5.7. Рабочее место бригады, выполняющей текущий ремонт, должно располагаться в зоне действия подъемно-транспортных средств на площади, обеспечивающей безопасное ведение работ.

Аналогичные требования предъявляются к рабочим постам при выполнении ремонтных работ в механическом цехе.

5.8. Классификация форм по ремонтосложности, данные для определения затрат труда и времени на выполнение ремонтных работ, а также по расходу основных материалов на ремонт приведены в приложении IV.

5.9. Приемка формы после ремонта включает все операции периодического контроля (см. п. 4.6 - 4.9), только выполняются они в обратном порядке: сначала форма устанавливается на испытательном стенде и проверяются основные размеры, состояние и работа всех сопряжений, узлов и деталей; затем на технологической линии производятся формование и определение размеров забетонированного в форме изделия.

5.10. Сведения о выполненном ремонте (вид, характер и дата) заносятся в рабочий формуляр (приложение II). Там же отмечается дата ввода формы в эксплуатацию.

6. ХРАНЕНИЕ ФОРМ

6.1. Формы поступают на склад после приемки (до ввода их в эксплуатацию) и окончания очередного этапа работы, когда меняется номенклатура изготовляемых в цехе (на полигоне) изделий и формы временно снимаются с производства.

Ответственность за правильность складирования и технику безопасности на складе несет главный механик или лицо, им уполномоченное.

6.2. Возвращение формы на склад оформляется актом и накладной № ОС-2 (см. п. 2.10), на основании которой главный механик предприятия или лицо, им уполномоченное, производит соответствующую запись в рабочем формуляре (приложение II) и отметку в ведомости форм (приложение I).

6.3. Формы желательно хранить в закрытом складе. Разрешается хранение форм на открытой площадке с твердым покрытием и водоотводом. Склад хранения форм должен быть доступен для обслуживания транспортными средствами.

6.4. Хранить формы и их детали следует комплектно в очищенном и исправном состоянии. Наружные и внутренние поверхности новых форм, а также форм, временно снятых с производства, и резервных должны быть покрыты защитной смазкой.

Внутренние рабочие поверхности формы должны покрываться смазкой, не вызывающей в дальнейшем появления пятен на железобетонных изделиях. При длительном (более полугода) хранении формы следует смазывать толстым слоем густой смазки (солидол синтетический - ГОСТ 4366-64).

6.5. При хранении формы одного типа и размера могут укладываться в штабель высотой до 2,5 м. В уложенных формах маркировочные пластинки и инвентарные номера должны располагаться на одной стороне штабеля.

Формы для балок и других изделий сложного очертания, а также формы высотой более 1 м должны располагаться в один ряд.

6.6. В штабеле форма укладывается на подкладки так, чтобы она опиралась на опорные площадки, или в местах расположения подъемных скоб. Прокладки между формами в штабеле должны располагаться одна над другой строго по вертикали.

Примечания: 1. Подкладки под форму должны быть одной толщины.

2. Подкладки под нижнюю форму штабеля должны иметь толщину не менее 100 мм.

6.7. Транспортирование форм на склад и все перемещения формы на складе должны выполняться при помощи грузоподъемного устройства траверсой или стропами с захватом формы за все подъемные скобы.

Подъем и транспортирование форм с захватом в двух или трех точках (при четырех подъемных скобах), а также подъем тросами в обхват (удавками) запрещается.

6.8. Временное (сроком до одного месяца) хранение форм разрешается на промежуточном складе. Ответственность за сохранность форм, находящихся на промежуточном складе, несет начальник цеха (полигона) или лицо, ответственное за содержание склада.

К хранению форм на промежуточном складе предъявляются те же требования, что и на основном складе.

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. Требования по технике безопасности при эксплуатации стальных форм являются частью общей заводской инструкции, которая составляется на основе части II «Единых правил техники безопасности и производственной санитарии для предприятий промышленности строительных материалов. Раздел XII. Правила техники безопасности и производственной санитарии на заводах и заводских полигонах железобетонных изделий», утвержденных Министерством промышленности строительных- материалов СССР 6 сентября 1970 г. и Президиумом Центрального Комитета профсоюза рабочих строительства и промышленности строительных материалов 26 августа 1970 г.

Утвержденная главным инженером инструкция вывешивается на рабочих местах.

7.2. Для работающих в формовочном цехе все виды инструктажа по технике безопасности должны включать раздел по безопасной эксплуатации форм.

7.3. Ответственность за соблюдение правил техники безопасности, предусмотренных инструкцией, несут начальник цеха (полигона), мастер и бригадир.

7.4. В формах для изготовления предварительно напряженных изделий за упорами, на которых фиксируется арматура в напряженном состоянии, должны быть поставлены защитные козырьки или отбойные стенки. Эксплуатация формы без защитных устройств недопустима.

7.5. Упоры и захваты для напрягаемой арматуры и подъемные скобы, равно как и сварные швы, крепящие эти детали, должны систематически проверяться.

7.6. Разборные формы должны иметь упоры под откидные борта. Формы, не имеющие ограничителей открывания бортов, в эксплуатацию не допускаются.

7.7. Закрывание и открывание бортов в процессе сборки и распалубки форм разрешается производить только с помощью специально предназначенных для этой цели инструментов и приспособлений.

7.8. Подъем и перемещение форм с помощью грузоподъемных приспособлений, не предназначенных специально для выполнения транспортных операций с формами, не разрешаются.

7.9. Находиться под поднятой формой и на пути ее перемещения запрещается. Равно запрещается опускание формы в ямную камеру при нахождении в ней рабочего-строповщика.

7.10. При контактном прогреве изделий соединение патрубков формы с паро- и конденсатопроводами должно выполняться таким образом, чтобы полностью исключить парение или протекание конденсата. Не допускаются в эксплуатации формы с поврежденной изоляцией наружных поверхностей паровых отсеков.

7.11. Электронагрев бетона в форме допускается только после ее заземления и принятия всех необходимых мер по электробезопасности.

7.12. Складирование форм в цехе даже на короткое время нужно вести с учетом требований, изложенных в пп. 6.5 и 6.6.

7.13. При приемке новых форм и по возвращении форм из ремонта проверяется отсутствие на их поверхностях заусенцев и острых выступающих частей.

7.14. При смазке форм с помощью распылителей и чистке форм сжатым воздухом рабочие должны быть снабжены защитными очками и респираторами.

ПРИЛОЖЕНИЕ I

ВЕДОМОСТЬ ФОРМ

|

______________________________________ ______________________________________

Примечание. Ведомость ведет главный механик предприятия. |

||||||||||||||||||||||||||

ПРИЛОЖЕНИЕ II

РАБОЧИЙ ФОРМУЛЯР

ПРИЛОЖЕНИЕ III

ТРЕБОВАНИЯ ПО КОНТРОЛЮ РАЗМЕРОВ ФОРМЫ И ПОГРЕШНОСТЕЙ РАБОЧЕЙ ПОВЕРХНОСТИ ПОДДОНА

1. Контроль размеров формы производится непосредственно на посту сборки или на испытательном стенде в порядке и в сроки, указанные в разделе 4.

2. Контроль предусматривает измерение основных внутренних размеров собранной формы в плане и по высоте, в том числе размеров, определяющих положение съемных вкладышей, фиксаторов закладных деталей и т.п.

Примечание. При приемке формы проверке должны подвергаться все размеры, для которых в ГОСТе или ТУ на формы указаны величины допускаемых отклонений.

3. Проверка внутренних размеров формы ведется по схеме, занесенной в рабочий формуляр (табл. 2 приложения II). Обычно длина и ширина определяются по середине и по краям формы. По длине бортов более 6 м делают дополнительные замеры в четвертях пролета. Измеряются также длины диагоналей.

4. Размеры формы в плане проверяют металлическим измерительным инструментом (рулеткой 2-го класса типа PC, метром, линейкой или шаблоном). Для измерения высоты бортов рекомендуется слесарный метр или штангенглубиномер с ценой деления 1 мм (при h ≤ 500 мм).

5. При необходимости определения размеров формы в разных уровнях по высоте и понизу (в уровне поддона) рекомендуется использовать металлический (из алюминиевых сплавов или стали) шаблон, выполняемый обычно из трубы или уголка, и стальной метр. Известная длина шаблона, который принимается короче измеряемых расстояний на 500 - 800 мм, складывается с показанием на метре (рис. 1).

Рис. 1. Определение ширины формы с помощью шаблона и метра

1 - шаблон; 2 - стальной метр

Рис. 2. Определение ширины формы с помощью калибра

6. Для систематических замеров форм одного типа рекомендуется изготавливать легкие (из алюминиевого проката) шаблоны (со шкалой или без нее) и калибры, позволяющие отбраковывать формы, размеры которых в плане не укладываются в поле допуска (рис. 2). Специальный шаблон рекомендуется также для определения перпендикулярности бортов к поддону.

7. Искривления рабочей поверхности поддона определяются нивелированием. Для нивелирования на поддоне отмечаются точки по схеме, зависящей от размеров формы и ее очертания в плане. Обычно нивелирование ведется по точкам, расположенным по линиям, параллельным осям симметрии поддона, с шагом до 1 м.

Точки в обязательном порядке отмечаются в середине поддона и на расстоянии 20 - 50 мм от краев (рис. 3).

Рис. 3. Схема разбивки поверхности поддона для нивелирования

Примечание. Схема разбивки точек вносится в рабочим формуляр (табл. 2 приложения II).

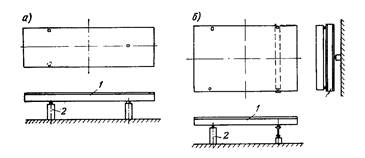

8. Для нивелирования форма (поддон) устанавливается на опоры, располагаемые по схеме, которая исключает влияние разности отметок опор на величину искривления рабочей поверхности поддона (рис. 4, б).

Поддоны шириной до 2 м для той же цели разрешается размещать на трех опорах, расположенных в вершинах равнобедренного треугольника (рис. 4, а).

Рис. 4. Схемы установки формы для нивелирования

а - при

ширине формы до 2 м; б - основная схема с использованием

балансирной балки; 1 - поддон; 2 - опора; 3 - балансирная

балка

9. Для обеспечения требуемой точности отсчетов (порядка 0,5 мм) они должны сниматься по линейке с миллиметровыми делениями, закрепляемой на деревянной рейке. В торец рейки вбивается проволока, конец которой закругляется. Нивелир желательно ставить на продолжении поперечной оси формы.

Примечание. Линейку для удобства графических построений рекомендуется располагать нулем кверху.

10. По результатам нивелирования можно сразу же определить пропеллерность (извернутость) поддона Δ:

![]()

где А, В, С и Д - абсолютные отметки угловых точек.

11. Характер искривления поддона устанавливается по разности между отметкой в центре О и средней отметкой в углах, т.е. по

![]()

Поддон имеет общую выпуклость при положительном значении у и общий прогиб при отрицательном его значении.

12. Для выявления комплексного показателя погрешности поверхности поддона - его неплоскостности - над схемой разбивки поддона откладывают отметки всех точек и строят продольные профили. От точек В и D, расположенных по концам диагонали, откладывается величина Δ, вниз или вверх соответственно при отрицательном и положительном его значении (рис. 5).

Рис. 5. Построения для определения неплоскостности

поддона при пропеллерности Δ = 8 мм.

Максимальное положительное отклонение 9 мм; то

же,

отрицательное - 4 мм. Неплоскостность поддона 13 мм

Полученные точки Вб и Dб соединяются прямыми с точками А и С. Прямые АВб, ВбС, CDб и ADб принадлежат базовой плоскости, от которой графически определяются превышения всех точек.

Абсолютная сумма расстояний от самой высокой и самой низкой точек до базовой плоскости характеризует величину неплоскостности рабочей поверхности поддона.

13. Местная неплоскостность (непрямолинейность) поддона может определяться с помощью двухметровой линейки по зазору между её ребром и проверяемой поверхностью.

ПРИЛОЖЕНИЕ IV

НОРМАТИВЫ НА РЕМОНТ ФОРМ1

______________

1 Из «Положения о планово-предупредительном ремонте и эксплуатации оборудования предприятий промышленности строительных материалов. Вып. 2. Промышленность сборного железобетона», разработанного ВНКИЖелезобетоном и утвержденного Министерством промышленности строительных материалов СССР 13 апреля 1967 г. (Стройиздат, 1968).

1. Основные типовые работы, выполняемые при ремонте форм

Формы-вагонетки

Текущий ремонт. Осмотр и при необходимости ремонт зажимов бортовой оснастки. Проверка и при необходимости ремонт или замена упоров для натяжения арматуры. Проверка состояния ходовых колес и при необходимости ремонт полуосей.

Капитальный ремонт. Замена при необходимости полуосей ходовых колес и зажимов бортовой оснастки. Ремонт или замена ходовых колес. Ревизия и при необходимости замена подшипников ходовых колес. Выверка и ремонт рамы формы-вагонетки. Ремонт или частичная замена листовой обшивки формы-вагонетки.

Формы других типов

Текущий ремонт. Проверка зазоров между бортами и поддонами. Проверка и при необходимости замена элементов шарнирных соединений, замковых узлов, проушин, номерных знаков. Ремонт или замена упоров для натяжения арматуры. Ремонт фасок и вкладышей, торцовых бортов и ограничителей открывания бортов.

Капитальный ремонт. Проверка поддонов. Ремонт или замена отдельных элементов рамы, листа поддона и продольных бортов. Замена фасок, вкладышей и торцовых бортов.

2. Классификация форм по ремонтосложности

Одна условная единица ремонтосложности механической части технологического оборудования характеризуется трудоемкостью капитального ремонта в 35 чел.-час., отнесенных к 4, 8 разряду тарифной сетки сдельщика.

Трудоемкость капитального (К) ремонта механической части технологического оборудования относится к трудоемкости текущего (Т) ремонта и трудоемкости периодического технического ухода (ТУ) следующим образом:

К : Т : ТУ = 1 : 0,2: 0,03.

Распределение условной единицы ремонтосложности для этого оборудования по видам работ представлено в табл. 1.

Таблица 1 (1)*

Распределение условной единицы ремонтосложности

|

Вид ремонта |

Трудоемкость по видам работ в чел.-час. |

|||

|

слесарные |

станочные |

сварочные |

всего |

|

|

Периодический технический уход |

0,5 |

- |

0,5 |

1 |

|

Текущий |

4,5 |

1 |

1,5 |

7 |

|

Капитальный |

23 |

5 |

7 |

35 |

Трудоемкость ремонта (Т) определяется по формуле

Т = КмRм,

______________

* Номера таблиц в скобках соответствуют нумерации в Положении (см. сноску на стр. 25)

Таблица 2 (4)

Ремонтосложность механической части

|

Оборудование |

Характеристика |

Ремонтосложность, в чел.-час. |

|

Формы-вагонетки1: |

|

|

|

широкого конвейера |

Стальные сварные для настилов с предварительно напряженной арматурой с немедленной распалубкой; колея 4540 мм |

3,5 |

|

узкого конвейера |

То же, колея 2240 мм |

2 |

|

Формы металлические для настилов с предварительно-напряженной арматурой |

Для изделий с площадью от 4 до 6 м2, высотой не более 270 мм; |

0,7 |

|

|

То же, для изделий с площадью свыше 6 до 7,5 м2, высотой не более 270 мм |

0,8 |

|

Формы металлические для наружных и внутренних стеновых ламелей |

Для изделий объемом до 2 м3 |

0,8 |

|

Формы стендовые для балок и ферм с предварительно-напряженной арматурой2 |

Для изделий длиной от 12 до 21 м |

2,8 |

|

Формы металлические для перемычечных и подоконных блоков: |

|

|

|

для формования двух изделий |

Для изделий объемом до 1,5 м3 |

1 |

|

для формования четырех изделий |

То же, до 2 м3 |

1,5 |

|

Поддоны металлические для настилов с предварительно-напряженной арматурой |

Для изделий площадью от 4 до 6 м2; |

0,4 |

|

То же, свыше 6 до 7,5 м2 |

0,5 |

_______________

1 Для формы-вагонетки широкой и узкой колеи, используемой в качестве тележки для перемещения форм, ремонтосложность принимается равной единице.

2 Здесь и ниже данные по формам для балок и ферм приведены дополнительно к Положению (см. сноску на стр. 26).

где Км - одна или часть условной единицы ремонтосложности, которая приходится на данный вид ремонта или ТУ (см. табл. 1);

Rм - ремонтосложность механической части [см. табл. 2 (4)].

3. Нормы простоя формы в ремонте

На одну условную единицу ремонтосложности норма простоя в сутках в зависимости от числа смен составляет [табл. 3 (28)].

Таблица 3 (28)

Норма простоя в сутках

|

Ремонт |

Простои в сутках при числе смен |

||

|

1 |

2 |

3 |

|

|

Текущий |

0,22 |

0,125 |

0,09 |

|

Капитальный |

0,875 |

0,475 |

0,36 |

Простой формы в ремонте определяется по выражению

По = NR,

где N - по табл. 3 (28);

Rм - ремонтосложность формы.

4. Нормы расхода основных материалов для ремонта форм

Ориентировочная годовая потребность завода в основных материалах для ремонта и технического ухода за формами определяется по следующей формуле:

ΣНi = λНi(Σrк + βΣrт),

где λ - коэффициент, учитывающий расход основных материалов на технический уход за формами;

Нi - расход основных материалов на капитальный ремонт оборудования на одну условную единицу ремонтосложности;

Σrк - сумма ремонтосложности форм, подвергаемых капитальному ремонту в течение года;

Σrт - то же, текущему ремонту;

β - коэффициент, показывающий соотношение между количеством материала, расходуемого при текущем и капитальном ремонтах.

Коэффициенты λ, β и величина Hi приведены в табл. 4 (30).

Таблица 4 (30)

Величины для подсчета потребности в материалах для ремонта

|

Основные материалы |

Коэффициенты |

Норма расхода Hi в кг |

|

|

λ |

β |

||

|

Формы-вагонетки широкого конвейера |

|||

|

Фасонный и листовой прокат |

1,15 |

0,2 |

50 |

|

Конструкционный углеродистый прокат |

0,2 |

13,5 |

|

|

Формы-вагонетки узкого конвейера |

|||

|

Фасонный и листовой прокат |

1,15 |

0,2 |

30 |

|

Конструкционный углеродистый прокат |

0,2 |

13,5 |

|

|

Формы для настилов с предварительно-напряженной арматурой |

|||

|

Фасонный и листовой прокат |

1,15 |

0,5 |

200 |

|

Конструкционный углеродистый прокат |

0,5 |

27 |

|

|

Поддоны для настилов с предварительно-напряженной арматурой |

|||

|

Фасонный и листовой прокат |

1,15 |

0,5 |

20 |

|

Конструкционный углеродистый прокат |

0,5 |

27 |

|

|

Формы для блоков стеновых, подоконных и перемычечных |

|||

|

Фасонный и листовой прокат |

1,15 |

0,5 |

220 |

|

Стендовые формы для балок и ферм |

|||

|

Фасонный и листовой прокат |

1,15 |

0,2 |

40 |

|

Конструкционный углеродистый прокат |

0,2 |

12 |

|

Примечания. 1. При необходимости замены листа формы-вагонетки, формы и поддона нормы расхода металла определяют исходя из фактического его расхода.

2. Нормы расхода конструкционного углеродистого проката составлены для форм и поддонов с четырьмя парами упоров для стержневой арматуры. Для форм и поддонов с другим количеством упоров норма увеличивается или уменьшается на 25 % на каждую пару упоров.

СОДЕРЖАНИЕ

|

2. Приемка форм и ввод их в эксплуатацию.. 1 3. Основные положения эксплуатации форм.. 2 4. Контроль состояния формы.. 4 Приложение I. Ведомость форм.. 8 Приложение II. Рабочий формуляр. 8 Приложение III. Требования по контролю размеров формы и погрешностей рабочей поверхности поддона. 10 Приложение IV. Нормативы на ремонт форм1 13

|