| Информационная система |  |

ФЕДЕРАЛЬНАЯ

СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ,

ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ

|

ФЕДЕРАЛЬНЫЕ

НОРМЫ И ПРАВИЛА |

|

УТВЕРЖДЕНЫ приказом Федеральной службы по экологическому, технологическому и атомному надзору от 17 декабря 2015 г. № 521 |

Правила устройства и безопасной эксплуатации

оборудования

и трубопроводов атомных энергетических установок

(НП-089-15)

Введены в действие

с 23 февраля 2016 г.

Москва 2016

Настоящие федеральные нормы и правила в области использования атомной энергии «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» устанавливают требования к устройству, изготовлению, монтажу и эксплуатации работающих под давлением оборудования и трубопроводов атомных энергетических установок (атомных электростанций и установок с исследовательскими реакторами).

Предназначены для организаций и предприятий, осуществляющих проектирование, конструирование, изготовление, монтаж и эксплуатацию оборудования и трубопроводов вышеперечисленных атомных энергетических установок.

Выпускаются взамен Правил устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок (ПНАЭ Г-7-008-89)1.

Разработаны на основании нормативных правовых актов Российской Федерации, федеральных норм и правил в области использования атомной энергии, а также с учетом рекомендаций МАГАТЭ.

Приказ Федеральной службы по экологическому, технологическому и атомному надзору от 17 декабря 2015 г. № 521 «Об утверждении федеральных норм и правил в области использования атомной энергии «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» зарегистрирован в Минюсте России 9 февраля 2016 г., № 41010.

_____________

1 В разработке принимали участие: Варовин А.Я. (ФГУП «ЦНИИ КМ «Прометей»), Гривизирский В.А. (Ростехнадзор), Гуцев Д.Ф. (АО «Концерн Росэнергоатом»), Европин С.В. (АО «НИКИЭТ»), Козлов В.В. (АО «Атомэнергомаш»), Лысов В.А. (АО «ОКБМ Африкантов»), Меламед В.Е. (ФГУП «ВО Безопасность»), Мишин Е.Б. (АО «Атомэнергопроект»), Нещеретов И.И. (ФБУ «НТЦ ЯРБ»), Семишкин В.П. (АО ОКБ «Гидропресс»).

I. Назначение и область применения

1. Настоящие федеральные нормы и правила в области использования атомной энергии «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» (НП-089-15) (далее - Правила) разработаны в соответствии с Федеральным законом от 21 ноября 1995 г. № 170-ФЗ «Об использовании атомной энергии» (Собрание законодательства Российской Федерации, 1995, № 48, ст. 4552; 1997, № 7, ст. 808; 2001, № 29, ст. 2949; 2002, № 1, ст. 2; № 13, ст. 1180; 2003, № 46, ст. 4436; 2004, № 35, ст. 3607; 2006, № 52, ст. 5498; 2007, № 7, ст. 834; № 49, ст. 6079; 2008, № 29, ст. 3418; № 30, ст. 3616; 2009, № 1, ст. 17; № 52, ст. 6450; 2011, № 29, ст. 4281; № 30, ст. 4590, ст. 4596; № 45, ст. 6333; № 48, ст. 6732; № 49, ст. 7025; 2012, № 26, ст. 3446; 2013, № 27, ст. 3451), постановлением Правительства Российской Федерации от 1 декабря 1997 г. № 1511 «Об утверждении Положения о разработке и утверждении федеральных норм и правил в области использования атомной энергии» (Собрание законодательства Российской Федерации, 1997, № 49, ст. 5600; 1999, № 27, ст. 3380; 2000, № 28, ст. 2981; 2002, № 4, ст. 325; № 44, ст. 4392; 2003, № 40, ст. 3899; 2005, № 23, ст. 2278; 2006, № 50, ст. 5346; 2007, № 14, ст. 1692; № 46, ст. 5583; 2008, № 15, ст. 1549; 2012, № 51, ст. 7203).

2. Настоящие Правила устанавливают требования к устройству, изготовлению, монтажу и эксплуатации работающих под избыточным, гидростатическим или вакуумметрическим давлением оборудования и трубопроводов атомных энергетических установок (далее - АЭУ), отнесенных к группам А, В и С в соответствии с пунктами 4 - 6 настоящих Правил.

Используемые термины и определения приведены в приложении № 1 к настоящим Правилам.

3. Требования настоящих Правил не распространяются на:

а) тепловыделяющие элементы и сборки, рабочие органы системы управления и защиты (далее - СУЗ) и другие конструкции внутри корпусов реакторов, технологических и иных каналов, содержащие делящиеся, поглощающие или замедляющие материалы;

б) трубы и устройства, встроенные внутри оборудования, разрушение которых не приводит к выходу рабочей среды за пределы этого оборудования или к протечке через элементы, разделяющие различные среды или среду с разными параметрами;

в) механические и электрические устройства, расположенные в оборудовании (например механизмы перегрузочных устройств, исполнительные механизмы СУЗ, рабочие колеса насосов);

г) устройства, размещенные в оборудовании или в трубопроводах для проверки их работоспособности;

д) внутреннюю металлическую облицовку герметичного ограждения, бассейнов перегрузки и выдержки, бассейнов-хранилищ отработавшего ядерного топлива, бетонных корпусов исследовательских реакторов;

е) трубопроводы и корпуса оборудования, изготовленные из неметаллических материалов;

ж) корпуса турбин, отсечную арматуру промежуточного перегрева пара, перепускные трубопроводы в пределах турбины, трубопроводы отбора пара от турбины до первой запорной арматуры, а также элементы и узлы гидравлической системы регулирования турбоустановки;

з) опоры, подвески, демпферы, гидроамортизаторы и ограничители перемещений оборудования и трубопроводов;

и) металлоконструкции и кожухи, герметизирующие внутреннее пространство реакторов канального типа, в том числе заключенную в кожух графитовую кладку и относящиеся к ней элементы;

к) металлоконструкции перегрузочного и обмывочного боксов с находящимся в них оборудованием (кроме пробок, герметизирующих перегрузочные каналы реактора) для реакторов с жидкометаллическим натриевым теплоносителем (далее - жидкометаллический теплоноситель);

л) уплотнительные элементы;

м) металлоконструкции, расположенные внутри оборудования и не нагруженные в проектных режимах давлением теплоносителя;

н) части оборудования, не представляющие собой самостоятельные сосуды (например конденсаторы и теплообменники, конструктивно встроенные в оборудование);

о) гидрозатворы, трубопроводы перелива баков, сосудов, работающих под гидростатическим давлением;

п) трубопроводы систем измерений и диагностики, отбора проб, относящиеся к элементам 3 класса безопасности, с номинальным внутренним диаметром менее 15 мм;

р) оборудование и трубопроводы, использующиеся только при пусконаладочных работах, техническом обслуживании и ремонте.

Отдельные требования и положения настоящих Правил могут быть применены разработчиком к вышеуказанному оборудованию и трубопроводам.

4. Группа А включает оборудование и трубопроводы, отнесенные к элементам 1 класса безопасности.

5. Группа В включает оборудование и трубопроводы, отнесенные к элементам 2 класса безопасности. Кроме того, группа В включает оборудование и трубопроводы, отнесенные к элементам 3 класса безопасности:

а) отказ в работе или разрушение которых приводит к неустранимой штатными средствами АЭУ утечке теплоносителя, непосредственно контактирующего с тепловыделяющими элементами;

б) отказ в работе или разрушение которых приводит к невыполнению какой-либо системой безопасности своих функций;

в) находящиеся в контакте с жидкометаллическим теплоносителем независимо от последствий их отказов в работе или разрушений.

6. Группа С включает не вошедшие в группу В оборудование и трубопроводы, отнесенные к элементам 3 класса безопасности, отказ в работе или разрушение которых:

а) приводит к устранимой штатными средствами утечке теплоносителя, непосредственно контактирующего с тепловыделяющими элементами;

б) требует введения в действие систем безопасности;

в) приводит к выходу из строя одного из каналов какой-либо системы безопасности;

г) приводит к превышению установленных значений предельно допустимых выбросов или допустимых сбросов радиоактивных веществ, либо допустимых уровней радиоактивного загрязнения рабочих помещений АЭУ.

7. Для конкретного оборудования и трубопроводов принадлежность к группе устанавливается разработчиками проектов реакторной установки (далее - РУ) и АЭУ.

8. Действие настоящих Правил, за исключением проведения гидравлических, пневмогидравлических и пневматических испытаний (далее - испытания давлением), распространяется на сварные соединения оборудования и трубопроводов групп А, В и С с деталями и (или) сборочными единицами, не работающими под давлением.

9. Границами между принадлежащим к различным группам оборудованием или трубопроводами (или оборудованием и трубопроводами) служат сварные или разъемные соединения. Граничные сварные соединения и крепежные изделия должны относиться к оборудованию (или трубопроводу), к которому предъявляются более высокие требования для обеспечения безопасности.

10. Конструкторская, проектная и технологическая документация на оборудование, а также на детали и сборочные единицы трубопроводов, изготовленные до вступления в силу настоящих Правил или находящиеся в изготовлении на момент их вступления в силу, переработке не подлежит.

11. Должностные лица и специалисты, занятые проектированием, конструированием, изготовлением, монтажом и эксплуатацией оборудования и трубопроводов, должны проходить периодическую проверку знаний соответствующих глав настоящих Правил в порядке и в сроки, установленные организацией, выполняющей указанные работы, но не реже одного раза в пять лет.

12. Техническое обслуживание и ремонт конкретного оборудования и трубопроводов должны выполнять лица, прошедшие соответствующую подготовку и допущенные к самостоятельной работе в порядке, установленном эксплуатирующей организацией.

II. Проектирование и конструирование

Общие положения

13. Прочность и функциональные характеристики оборудования и трубопроводов должны быть обоснованы в проекте АЭУ (РУ) для всего срока службы оборудования и трубопроводов.

14. Срок службы и ресурсные характеристики оборудования и трубопроводов устанавливаются разработчиком и должны быть указаны в проектной или конструкторской документации.

15. Разработчик проекта РУ (АЭУ) и разработчик оборудования и трубопроводов должны предусмотреть возможность их осмотра, технического обслуживания, ремонта, диагностирования, проведения испытаний давлением и неразрушающего контроля металла после изготовления, монтажа и при эксплуатации, а также замены оборудования и трубопроводов со сроком службы менее проектного срока службы АЭУ.

При обеспечении возможности проведения ультразвукового контроля металла предпочтение должно отдаваться не ручному, а автоматизированному контролю.

16. Для оборудования (кроме арматуры) и трубопроводов первого контура водо-водяного реактора содержание кобальта в основных и наплавочных материалах деталей и сборочных единиц, контактирующих с теплоносителем, не должно превышать 0,05 %.

17. Для оборудования и трубопроводов, контактирующих с радиоактивными средами, должна быть предусмотрена возможность дренажа теплоносителя и удаления продуктов загрязнений, дезактивации поверхностей и удаления промывочных и дезактивирующих растворов.

Оборудование и трубопроводы, контактирующие с жидкометаллическим теплоносителем или продуктами его выделений, из которых по условиям технологического процесса невозможно полное удаление продуктов загрязнений, должны быть указаны в проекте РУ.

18. В РУ с водо-водяными реакторами и реакторами с жидкометаллическим теплоносителем должны размещаться контейнеры с образцами-свидетелями металла корпуса реактора для оценки воздействия температуры и нейтронного облучения.

19. Количество комплектов образцов-свидетелей и контейнеров с образцами-свидетелями в комплектах, места размещения контейнеров и периодичность контроля характеристик металла образцов-свидетелей должны быть обоснованы в проекте РУ. Образцов-свидетелей должно быть достаточно для периодического подтверждения каждой контролируемой характеристики металла в течение срока службы АЭУ.

В конструкторскую документацию должна быть включена Программа контроля радиационного охрупчивания и теплового старения, содержание которой должно соответствовать федеральным нормам и правилам в области использования атомной энергии, устанавливающим правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов атомных станций (далее - АС).

20. Необходимость размещения образцов-свидетелей в исследовательских реакторах определяется разработчиками проектов АЭУ.

21. Разработчиком проекта АЭУ должна быть предусмотрена возможность проведения раздельного испытания давлением трубопроводов, присоединенных к всасывающей и напорной частям насосов, если последние спроектированы на разное давление.

22. При конструировании и проектировании должны быть предусмотрены меры по защите оборудования и трубопроводов от коррозии, эрозионно-коррозионного износа или другого физико-химического воздействия рабочей среды.

23. Оборудование и трубопроводы с температурой наружной поверхности стенок выше 45 °С, расположенные в обслуживаемых помещениях, и выше 60 °С, расположенные в помещениях ограниченного доступа, должны быть теплоизолированы. Температура наружной поверхности теплоизоляции не должна превышать вышеуказанных значений. На главных циркуляционных трубопроводах на всем их протяжении и на других трубопроводах в местах, подлежащих неразрушающему эксплуатационному контролю, теплоизоляция должна быть съемной.

24. Пространственное расположение трубопроводов, а также способы и условия закрепления оборудования и трубопроводов должны исключать их повреждение вследствие взаимных перемещений.

25. В оборудовании и трубопроводах должна быть предусмотрена возможность удаления воздуха при заполнении рабочей или испытательной средой, а также конденсата, образующегося в процессе разогрева или расхолаживания. Пропускная способность устройств для удаления воздуха должна быть подтверждена расчетом.

26. В проектной и конструкторской документации на сборочных чертежах оборудования и на чертежах деталей и сборочных единиц трубопроводов должна указываться их принадлежность к соответствующей группе. На сборочных чертежах оборудования должны указываться класс безопасности и категория сейсмостойкости, а также величины расчетного давления и давления испытаний.

В конструкторской документации должны быть приведены таблицы, устанавливающие объем и методы контроля качества металла.

27. В проектной документации должен быть приведен перечень незаменяемого оборудования.

28. Конструкторская документация на оборудование должна разрабатываться в соответствии с техническим заданием разработчика проекта АЭУ (или РУ).

Конструкторская документация на оборудование групп А и В должна быть согласована с разработчиком проекта АЭУ (или РУ).

29. Организация, разрабатывающая проектную и (или) конструкторскую документацию на оборудование и трубопроводы, должна обеспечить ее проверку на соответствие требованиям федеральных норм и правил в области использования атомной энергии специалистами указанной организации, не участвовавшими в ее разработке.

30. Организации, разрабатывающие проектную и конструкторскую документацию на оборудование и трубопроводы, должны обеспечить ее сохранность на протяжении срока их службы.

31. При конструировании и проектировании допускается применять иные решения, чем указанные в пунктах 32 - 35, 41 - 43, 45, 59, 60, 62 - 74, 83 настоящих Правил при обеспечении требований прочности, доступности ремонта и возможности выполнения контроля сварных соединений при эксплуатации.

Оборудование

Крышки и днища

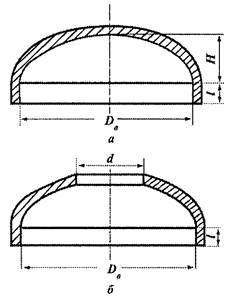

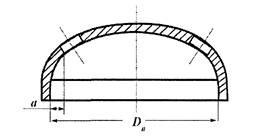

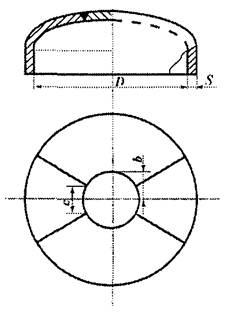

32. Отношение номинальной высоты эллиптических крышек и днищ, измеренной от внутренней поверхности, к номинальному внутреннему диаметру цилиндрической части H/Dв должно быть не менее 0,2 (рис. 1а), а отношение номинального диаметра центрального отверстия, если таковое имеется, к номинальному внутреннему диаметру крышки или днища d/Dв - не более 0,6 (рис. 1б).

Рис. 1. Эллиптическое днище:

а - без отверстия; б - с отверстием

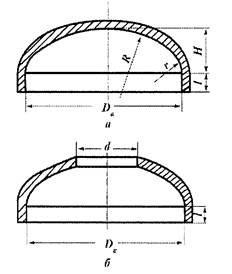

33. Отношение номинальной высоты выпуклой части торосферических и тарельчатых крышек и днищ, измеренной от их внутренней поверхности, к номинальному внутреннему диаметру цилиндрической части H/Dв должно быть не менее 0,25, отношение номинального диаметра центрального отверстия, если таковое имеется, к номинальному внутреннему диаметру крышки или днища d/Dв - не более 0,6. Отношение номинальных радиусов R и r сферического сегмента тора к номинальному внутреннему диаметру цилиндрической части крышки или днища Dв должно быть не более 1,0 и не менее 0,1 соответственно (рис. 2).

Рис. 2. Торосферическое днище:

а - без отверстия; б - с отверстием

34. Соединения крышек и днищ с обечайками (трубами) и фланцами должны выполняться стыковой сваркой. Применение угловых и тавровых сварных соединений допускается только при обеспечении возможности контроля неразрушающими методами.

35. Подлежащие приварке к обечайкам, трубам или фланцам эллиптические, сферические, торосферические, тарельчатые, конические и плоские крышки и днища должны изготавливаться с цилиндрической отбортовкой или расточкой.

Минимальная высота отбортовки или расточки l крышек и днищ (рис. 1 и 2) должна соответствовать таблице № 1, где S - номинальная толщина стенки крышки или днища в месте отбортовки.

Таблица № 1

|

S, мм |

l, мм, не менее |

|

S ≤ 5 |

3S + 5 |

|

5 < S ≤ 10 |

3S + 10 |

|

10 < S ≤ 20 |

3S + 15 |

|

S > 20 |

100 |

36. На отбортованных плоских крышках и днищах радиус кривизны перехода от плоской к цилиндрической части отбортовки должен быть не менее 5 мм.

Расположение люков

37. Оборудование должно иметь съемные крышки или люки, расположенные в доступных для технического обслуживания и ремонта местах.

Допускается выполнять приварными крышки люков, используемых только для внутреннего осмотра оборудования при изготовлении, монтаже и перед пуском в эксплуатацию при условии проведения контроля их сварных соединений.

38. Оборудование с цилиндрическим корпусом, в который вварены трубные доски, допускается изготавливать без люков в случаях, когда не предусмотрены техническое обслуживание и ремонт его внутренних полостей.

39. Проходные размеры люков овальной формы по наименьшей и наибольшей осям должны быть не менее 320 и 420 мм соответственно. Допускается устройство люков круглой формы проходным диаметром не менее 400 мм.

40. Конструкция шарнирно-откидных и вставных болтов, хомутов, а также зажимных приспособлений люков, крышек и фланцев должна обеспечивать их фиксацию в заданном положении.

Расстояния между отверстиями

41. Минимальное расстояние l1 по срединной линии между центрами двух соседних отверстий должно быть не менее 1,4 полусуммы диаметров этих отверстий (рис. 3).

Рис. 3. Расположение отверстий на криволинейной поверхности

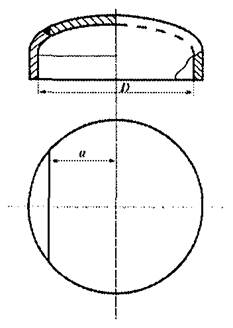

42. Расстояние а по внутренней поверхности от кромки отверстия в сферических, эллиптических, торосферических и тарельчатых крышках и днищах до их цилиндрической части, измеренное по проекции, должно быть не менее 0,1 от внутреннего диаметра цилиндрической части Dв (рис. 4).

Рис. 4. Расположение отверстий в днище

43. Расстояние l между центром отверстия под болт или шпильку во фланцах, крышках или нажимных кольцах и их кромкой должно быть не менее 0,85 диаметра отверстия (рис. 5).

Рис. 5. Расположение отверстий под шпильки (а) и болты (б)

Трубопроводы

44. Для присоединения трубопровода к оборудованию (трубопроводу), подлежащему техническому обслуживанию с периодическим отсоединением оборудования (трубопровода), должны применяться разъемные соединения. Во всех остальных случаях присоединение трубопроводов к оборудованию, а также соединение трубопроводов между собой должно производиться сваркой.

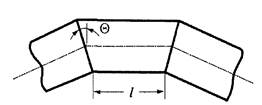

45. Применение сварных секторных отводов, сварных тройников и переходов допускается для трубопроводов группы В с рабочим давлением до 1,57 МПа и расчетной температурой до 100 °С, а также для трубопроводов группы С с рабочим давлением до 3,9 МПа и расчетной температурой до 350 °С. В сварных секторах угол е должен быть не более 15°, расстояние l - не менее 100 мм (рис. 6).

Рис. 6. Схема секторного отвода

Применение сварных секторных отводов, сварных тройников и переходов должно быть обосновано разработчиком и согласовано с эксплуатирующей организацией в части обеспечения контроля их сварных соединений.

46. Горизонтальные участки трубопроводов должны иметь уклон не менее 0,004 в сторону организованного дренажа. Для паропроводов дренаж должен обеспечиваться при температурах не больших, чем температура насыщения пара при рабочем давлении.

На горизонтальных участках трубопроводов с номинальным наружным диаметром до 60 мм из коррозионно-стойких сталей аустенитного класса, контактирующих с водой, пароводяной смесью и паром, допускается не предусматривать уклон при условии обеспечения возможности промывки трубопроводов. На горизонтальных участках трубопроводов с номинальным наружным диаметром более 60 мм из сталей того же структурного класса или из плакированных сталей перлитного класса, контактирующих с указанными средами, допускается не предусматривать уклон, если отношение длины горизонтального участка к номинальному внутреннему диаметру трубопровода не превышает 25.

47. В нижних точках каждого отключаемого задвижками участка трубопровода, не имеющего естественного стока за счет уклона, должны быть предусмотрены устройства для дренажа трубопровода. Конструкция дренажных устройств должна обеспечивать возможность проверки исправности их состояния.

Указанное требование не распространяется на трубопроводы с номинальным наружным диаметром не более 89 мм, изготовленные из коррозийно-стойких сталей аустенитного класса.

48. Для прогрева и продувки все участки паропроводов, которые могут быть отключены запорной арматурой, должны быть снабжены в концевых точках запорными клапанами. Паропроводы, эксплуатируемые при рабочем давлении свыше 2,16 МПа, и паропроводы группы В, независимо от давления, должны быть снабжены двумя последовательно расположенными клапанами: дроссельным и запорным. В случае прогрева участка паропровода в двух направлениях должна быть предусмотрена продувка с каждого конца участка.

49. Для паропроводов насыщенного пара и для тупиковых участков паропроводов перегретого пара должен обеспечиваться постоянный отвод конденсата.

50. В верхних точках трубопроводов при невозможности удаления воздуха или газа непосредственно через оборудование должны устанавливаться линии отвода воздуха (газа). На трубопроводах, работающих под вакуумметрическим давлением, линии отвода воздуха (газа) не устанавливаются, если воздух (газ) при испытаниях давлением удаляется иным способом.

51. На дренажных трубопроводах и линиях отвода воздуха (газа) из контуров с радиоактивными средами должны устанавливаться две единицы запорной арматуры. На линии отвода воздуха (газа) допускается устанавливать один дроссельный и один запорный клапан.

Допускается объединение линий отвода воздуха (газа) и трубопроводов дренажа в общий трубопровод после запорной арматуры, расположенной в их необъединенных частях, с установкой на нем общей запорной арматуры. Допускается объединение линий отвода воздуха (газа) из отключаемых или не отключаемых друг от друга участков трубопроводов, расположенных после первых по ходу среды дроссельных клапанов.

52. Разработчиком проекта АЭУ (РУ) в местах, где последствия от разрушения трубопровода полным сечением (для диаметров свыше 150 мм) наиболее опасны, должны быть предусмотрены устройства, ограничивающие перемещения трубопровода для исключения повреждения расположенного рядом оборудования и трубопроводов.

Допускается не размещать указанные устройства, если в проекте обосновано, что разрушению трубопровода полным сечением предшествует образование сквозной трещины, а контролируемая утечка теплоносителя и время до разрушения позволяют выполнить безопасное расхолаживание и останов РУ (АЭУ).

Сварные соединения

Общие положения

53. Угловые сварные соединения с конструкционным зазором допускается применять в зонах, не подверженных воздействию изгибающих нагрузок, а также при наличии специальных креплений, снижающих указанные нагрузки на сварные соединения.

54. Тавровые сварные соединения с конструкционным зазором допускается применять для приварки опор и вспомогательных деталей (подвесок, скоб, ребер) к оборудованию и трубопроводам.

55. Нахлёсточные сварные соединения допускается применять при приварке к оборудованию и трубопроводам таких элементов, как укрепляющие накладки, опорные плиты, подкладные листы, пластины, планки под площадки, лестницы, кронштейны, мембраны. Кольца, привариваемые с внутренней стороны корпусов для укрепления таких элементов, как люки, штуцера, должны изготавливаться с сигнальными отверстиями для контроля герметичности сварного соединения. Указанные сигнальные отверстия после контроля герметичности должны быть закрыты пробками, пробки обварены, а сварные соединения обварки должны быть подвергнуты капиллярному контролю.

56. Стыковые сварные соединения должны выполняться с полным проплавлением.

Расположение сварных соединений

57. Продольные сварные соединения корпусов оборудования, предназначенного для работы в горизонтальном положении, не должны располагаться в пределах нижнего центрального угла, равного 140°, за исключением случаев, когда обеспечены осмотр и контроль указанных соединений при эксплуатации.

58. Сварные соединения должны располагаться вне опор, за исключением случаев, когда одновременно выполняются следующие условия:

а) конструкция и размещение опоры не препятствуют контролю сварного соединения под опорой при эксплуатации;

б) при изготовлении или монтаже оборудования сварное соединение подвергается сплошному ультразвуковому или радиографическому контролю, и расположенный под опорой участок сварного соединения подвергается магнитопорошковому или капиллярному контролю.

Не допускается перекрывать опорами зоны пересечения и сопряжения сварных соединений.

59. Не допускается расположение кольцевого сварного соединения на криволинейном участке труб.

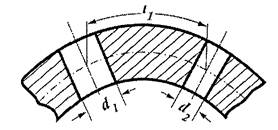

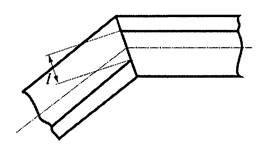

60. В секторных отводах сварных труб расстояние l между сопряжениями поперечного кольцевого шва отвода с продольными или спиральными швами соединяемых секторов или труб должно быть не менее 100 мм (рис. 7). Указанное расстояние измеряется между точками сопряжения осей соответствующих швов.

Рис. 7. Расположение сварных соединений в секторных отводах

61. Поперечные сварные соединения на кольцевых коллекторах и спирально изогнутых трубах теплообмена должны применяться только при условии проведения сплошного радиографического или ультразвукового контроля указанных соединений.

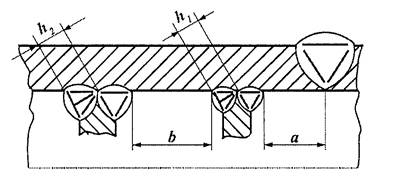

Расстояния между сварными соединениями

62. При пересечении поперечных стыковых сварных соединений деталей (или сборочных единиц) с продольными сварными соединениями совмещение осей продольных швов двух соседних деталей не допускается.

Оси указанных швов должны быть смещены относительно друг друга на расстояние, составляющее не менее трехкратной номинальной толщины более толстостенной из соединяемых деталей, но не менее чем на 100 мм.

Указанное требование не распространяется на швы деталей с номинальным наружным диаметром менее 100 мм и на детали (или сборочные единицы) с продольными швами, выполненные автоматической сваркой, при условии проведения радиографического и (или) ультразвукового, а также капиллярного или магнитопорошкового контроля участков сопряжения или пересечения продольных и поперечных швов.

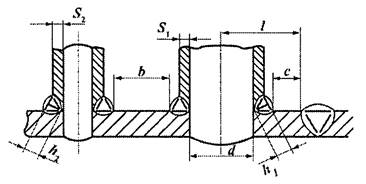

63. При изготовлении днищ или крышек из нескольких деталей с расположением швов по хорде расстояние а от центра шва до параллельного хорде диаметра днища или крышки по проекции должно быть не более 0,2 от номинального внутреннего диаметра днища или крышки D (рис. 8).

Рис. 8. Расположение хордовых швов

Расстояние b между центром кругового шва на днищах и крышках (за исключением сферических и тарельчатых) и центром днища или крышки должно быть не более 0,25 от номинального внутреннего диаметра D днища или крышки. Минимальное расстояние с между центрами двух соседних радиальных или круговых швов должно быть не менее трех номинальных толщин s днища или крышки, но не менее 100 мм (рис. 9). Требования к расположению кругового шва не распространяются на швы приварки крышек и днищ к фланцам и обечайкам.

Рис. 9. Расположение радиальных и круговых швов

64. Расстояние с между центром углового шва приварки штуцера, люка, трубы или других цилиндрических полых деталей и центром ближайшего стыкового шва оборудования или трубопровода должно быть не меньше трехкратной расчетной высоты углового шва h1 и не меньше трехкратной номинальной толщины стенки S1 привариваемой детали (рис. 10).

Рис. 10. Расположение сварных соединений приварки патрубков:

с ≥ 3h1; с ≥

3S1; l ≥ 0,9d; b ≥ 3h2;

b ≥ 3S2 (S2 > S1,

h2 > h1)

65. Расстояние l между центром стыкового шва оборудования или трубопровода и центром ближайшего к нему отверстия должно быть не менее 0,9 от диаметра отверстия d при соблюдении требования пункта 64 настоящих Правил (рис. 10).

66. Расстояние b между центрами ближайших угловых швов приварки патрубков, штуцеров или труб к оборудованию (или трубопроводам) должно быть не менее трех расчетных высот углового шва или трех номинальных толщин стенок привариваемых деталей (рис. 10). При различных значениях указанных высот или толщин должно приниматься их большее значение. Указанные требования не распространяются на приварку труб к трубным доскам (решеткам) и коллекторам.

67. Расстояние между осями соседних поперечных стыковых швов цилиндрических и конических деталей должно быть не менее трехкратной номинальной толщины стенки свариваемых деталей (по большей толщине), но не менее 100 мм для деталей, имеющих номинальный наружный диаметр более 100 мм, и не менее указанного диаметра при его значении до 100 мм включительно.

Указанное требование не распространяется на швы приварки трубопроводов к патрубкам оборудования, если патрубки подвергались термической обработке в составе оборудования, а также на швы приварки трубных досок и деталей типа колец, имеющих толщину, превышающую более чем в 2 раза высоту отбортовки под сварку.

68. Расстояние от центра шва штуцера до центра ближайшего поперечного шва трубы при приварке штуцеров к камерам измерительных диафрагм должно быть не менее трех толщин стенки привариваемого штуцера и трехкратной расчетной высоты углового шва. Указанное требование не распространяется на штуцера с наружным диаметром до 30 мм измерительных устройств с соплами и диафрагмами.

69. При приварке не нагружаемых давлением плоских деталей к поверхностям оборудования и трубопроводов расстояние а между центром углового шва приварки этих деталей и центром ближайшего стыкового шва и расстояние b между краями угловых швов ближайших привариваемых деталей должны быть не менее трех расчетных высот угловых швов (рис. 11). Расстояние b между центрами угловых швов ближайших привариваемых деталей определяется по наибольшей расчетной высоте углового шва.

При приварке деталей и устройств к корпусу оборудования допускается пересечение стыковых швов корпуса угловыми швами с расчетной высотой не более 0,5 от номинальной толщины стенки корпуса, но не более 10 мм.

Рис. 11. Расположение сварных соединений приварки деталей

к оборудованию и трубопроводам

70. Расстояние l между центром стыкового шва трубопровода с патрубком или штуцером оборудования и центром ближайшего стыкового шва на трубопроводе должно быть не менее 100 мм для трубопроводов с номинальным наружным диаметром более 100 мм, но не менее номинального наружного диаметра D для трубопроводов меньшего диаметра (рис. 12).

Рис. 12. Расположение сварных соединений трубопровода с патрубком

71. В подлежащих местной термической обработке стыковых сварных соединениях цилиндрических деталей длина L свободного прямого участка в каждую сторону от оси шва (или от осей крайних швов при одновременной термической обработке группы сварных соединений) определяется по формуле:

![]()

где D - номинальный наружный диаметр соединяемых деталей;

S - наибольшая из номинальных толщин соединяемых деталей.

Длина указанных участков должна быть не менее номинального наружного диаметра сваренных деталей при его значениях до 100 мм включительно и не менее 100 мм при значениях диаметра более 100 мм.

Свободным прямым участком считается участок (с наклоном не более 15°) от оси шва до края ближайшей приварной детали, начала гиба, края соседнего поперечного шва.

72. В подлежащих ультразвуковому контролю стыковых сварных соединениях трубопроводов длина свободного прямого участка в каждую сторону от оси шва должна быть не менее указанной в таблице № 2.

Таблица № 2

|

Величина S, мм |

Длина свободного прямого участка L, мм |

|

S ≤ 15 |

100 |

|

15 < S ≤ 30 |

5S + 25 |

|

30 < S ≤ 36 |

175 |

|

S > 36 |

4S + 30 |

73. Расстояние от края стыкового шва до начала криволинейного участка гиба на трубопроводах с номинальным наружным диаметром 100 мм и более должно быть не менее 100 мм, а для трубопроводов с номинальным наружным диаметром до 100 мм - не менее номинального наружного диаметра трубы.

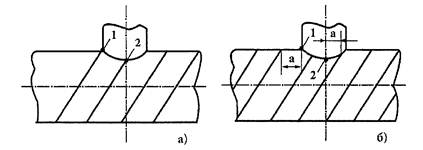

74. При сварке патрубков или штуцеров с трубопроводами группы С, изготовленными из труб со спиральными или продольными швами, не допускается выход швов труб в угловые точки пересечения образующих трубы и штуцера. Измеряемое на наружной поверхности минимальное расстояние а от указанных точек до осей швов труб должно быть не менее 100 мм (рис. 13).

Рис. 13. Сварка патрубков (штуцеров) с трубопроводами со

спиральными

швами: а - спиральный шов не допускается; б - спиральный шов допускается;

1, 2 - угловые точки пересечения

При сварке накладок под опоры и подвески с трубопроводами из труб со спиральными швами минимальное расстояние между краем углового шва приварки накладки и краем стыкового спирального шва трубы должно быть не менее трех номинальных толщин стенки трубы.

Дополнительные требования к оборудованию и трубопроводам с жидкометаллическим теплоносителем

75. Корпус реактора должен быть заключен в страховочный корпус. Примыкающие к корпусу трубопроводы должны быть заключены в страховочные кожухи. Высота страховочного корпуса должна превышать максимально возможный уровень теплоносителя в корпусе реактора.

Страховочные кожухи должны применяться на трубопроводах до второй запорной арматуры включительно.

76. Присоединение вспомогательных трубопроводов к корпусу реактора, а также устройство люков в страховочном корпусе в пределах зоны (по высоте), заполненной жидкометаллическим теплоносителем ниже уровня, при котором происходит нарушение циркуляции теплоносителя первого контура, не допускается. Присоединение патрубков вспомогательных трубопроводов к страховочному корпусу ниже уровня теплоносителя по первому контуру допускается при условии их демонтажа и глушения патрубков на страховочном корпусе после заполнения реактора теплоносителем. Устройство люков в пределах зоны, заполняемой жидкометаллическим теплоносителем до максимально возможного уровня, не допускается.

77. Должны быть предусмотрены меры по предотвращению затвердевания теплоносителя. Оборудование и трубопроводы, постоянно или периодически заполняемые натрием, должны оснащаться системами обогрева и контроля температуры.

Системы обогрева должны обеспечивать последовательный разогрев оборудования и трубопроводов, начиная с полостей со свободной поверхностью теплоносителя.

На оборудование и трубопроводы, эксплуатирующиеся в парах теплоносителя, допускается не устанавливать систему обогрева при соответствующем обосновании безопасности эксплуатации. Системы обогрева и контроля температуры первого контура должны иметь необходимое резервирование.

78. Должен быть обеспечен контроль утечек теплоносителя из оборудования и трубопроводов и контроль герметичности их страховочных корпусов и кожухов. Средства контроля должны иметь стопроцентное резервирование.

79. Должна быть предотвращена возможность повышения давления выше расчетного в трубопроводах, полностью заполненных теплоносителем, имеющих электрообогрев и которые могут быть отсечены от полостей со свободной поверхностью.

80. При конструировании оборудования должны применяться решения, предотвращающие попадание воды и примесей нефтепродуктов из систем охлаждения и смазки в теплоноситель выше установленных в проекте пределов.

81. На всех трубопроводах сдувки газа из полостей с теплоносителем должны быть предусмотрены ловушки паров металла.

82. Угловые сварные соединения приварки страховочных корпусов (кожухов) к оборудованию и трубопроводам допускается выполнять с конструкционным зазором.

83. Приварка трубопроводов с номинальным наружным диаметром более 300 мм к корпусу реактора или к страховочному корпусу должна выполняться стыковым швом к отбортованной части корпуса.

III. Материалы

84. Материалы для изготовления оборудования и трубопроводов АЭУ должны применяться с учетом их физико-механических и технологических характеристик, а также условий эксплуатации для обеспечения работоспособности оборудования и трубопроводов в течение их срока службы.

85. Качество и свойства основных, сварочных и наплавочных материалов для изготовления оборудования и трубопроводов АЭУ должны удовлетворять требованиям документов по стандартизации, устанавливающих требования к продукции, процессам и иным объектам стандартизации в области использования атомной энергии, предусмотренных пунктом 7 Положения о стандартизации в отношении продукции (работ, услуг), для которой устанавливаются требования, связанные с обеспечением безопасности в области использования атомной энергии, а также процессов и иных объектов стандартизации, связанных с такой продукцией, утвержденного постановлением Правительства Российской Федерации от 12 июля 2016 г. № 669 (Собрание законодательства Российской Федерации, 2016, № 29, ст. 4839), и подтверждаться сертификатами заводов-изготовителей.

(Измененная редакция. Изм. от 17.01.2017 г.)

86. В случае передачи предприятием-изготовителем части объема материала, указанного в сертификате, другому предприятию-изготовителю, на указанную часть материала должна быть выдана копия сертификата, заверенная держателем подлинника сертификата, с указанием на копии и оригинале сертификата фактического объема переданного материала.

При передаче всего объема (или оставшейся части) материала вместе с материалом должен передаваться оригинал сертификата.

В случае утраты оригинала сертификата, сертификат восстановлению не подлежит, а материал может быть применен для изготовления только на основании дубликата сертификата, выданного заводом-изготовителем материала.

87. Для применения новых основных материалов необходимо провести испытания опытной партии материала; подготовить отчет, обосновывающий применение нового материала, согласно приложению № 2 к настоящим Правилам; согласовать отчет с головной материаловедческой организацией.

Возможность применения новых материалов оформляется согласованным с разработчиком проекта АЭУ и головной материаловедческой организацией решением, утверждаемым эксплуатирующей организацией.

Новый материал допускается к применению после включения документа по стандартизации на материал в Сводный перечень документов по стандартизации, предусмотренный пунктом 12 Положения о стандартизации в отношении продукции (работ, услуг), для которой устанавливаются требования, связанные с обеспечением безопасности в области использования атомной энергии, а также процессов и иных объектов стандартизации, связанных с такой продукцией, утвержденного постановлением Правительства Российской Федерации от 12 июля 2016 г. № 669 (Собрание законодательства Российской Федерации, 2016, № 29, ст. 4839).

(Измененная редакция. Изм. от 17.01.2017 г.)

88. Для изготовления конкретного оборудования или трубопровода допускается применение новых материалов по техническому решению, подготовленному разработчиком с привлечением головной материаловедческой организации. Указанное техническое решение с обосновывающими его документами, подтверждающими возможность изготовления оборудования и трубопроводов с обеспечением требуемого качества, должно быть представлено для утверждения в эксплуатирующую организацию. При этом объем и номенклатура представляемых сведений (из числа указанных в приложении № 2 к настоящим Правилам) должны определяться организациями, составившими техническое решение, в зависимости от конкретных условий эксплуатации оборудования или трубопровода.

Утвержденное техническое решение должно прилагаться к паспорту на оборудование или к свидетельству об изготовлении деталей и сборочных единиц трубопровода, а обосновывающие материалы должны храниться в эксплуатирующей организации в течение всего срока эксплуатации оборудования или трубопровода.

89. Материалы разных структурных классов (стали перлитного и аустенитного классов, цветные металлы) должны транспортироваться и храниться в условиях, предотвращающих их контакт.

IV. Изготовление и монтаж

Общие требования

90. Изготовление и монтаж оборудования и трубопроводов должны осуществляться по технологической документации, а результаты выполнения технологических и контрольных операций должны документироваться.

91. Методы и объемы контроля основных материалов, а также нормы оценки качества должны быть установлены в технологической и конструкторской документации.

92. Сварка, наплавка, термическая обработка и контроль сварных соединений и наплавок при изготовлении и монтаже оборудования и трубопроводов должны проводиться в соответствии с федеральными нормами и правилами в области использования атомной энергии, устанавливающими требования к сварке и наплавке оборудования и трубопроводов АЭУ, а также устанавливающими правила контроля сварных соединений и наплавок оборудования и трубопроводов АЭУ.

93. Материалы и (или) комплектующие изделия при их получении предприятием-изготовителем должны проходить входной контроль на отсутствие механических, коррозионных и иных повреждений, на соответствие маркировки, количества, весовых и габаритных размеров сертификатным данным с документированием результатов, а также контроль перед выдачей в производство или в монтаж.

94. Транспортирование и хранение материалов, предназначенных для изготовления, монтажа и ремонта оборудования и трубопроводов, должны проводиться в соответствии с требованиями документов по стандартизации на конкретные материалы.

Должны быть предусмотрены меры, исключающие ошибки при переносе маркировки, межоперационном складировании материалов.

95. Детали и сборочные единицы должны иметь маркировку, позволяющую идентифицировать их в процессе изготовления и монтажа. Маркировка деталей и сборочных единиц должна выполняться красками, электрографическим или ударным (клеймение) способами. Маркировка деталей и сборочных единиц из сталей аустенитного класса и железоникелевых сплавов электрографическим способом не допускается.

Места и способы маркировки должны указываться в конструкторской документации.

96. Предприятие-изготовитель должно осуществлять комплектную поставку оборудования, включая комплектующие изделия, образцы-свидетели, контрольные технологические пробы, запасные части и инструмент для монтажа и технического обслуживания, если иное не предусмотрено условиями поставки.

97. Приемочные и приемо-сдаточные испытания оборудования должны проводиться на стендах в условиях, максимально приближенных к реальным условиям эксплуатации.

Для оборудования, разъемные составные части которого изготавливаются различными предприятиями-изготовителями, эксплуатирующая организация должна назначить головное предприятие для проведения контрольной сборки и испытаний.

98. В случаях, когда поставка оборудования по условиям транспортирования предусмотрена отдельными частями, его доизготовление с применением сварки должно проводиться предприятием-изготовителем на специально выделенном эксплуатирующей организацией и оснащенном для этой цели участке.

99. В случаях, когда поставка оборудования по условиям монтажа предусмотрена отдельными частями, его монтаж и доизготовление с применением сварки должны проводиться монтажной организацией при участии в проведении оценки соответствия работ по доизготовлению оборудования представителей предприятия-изготовителя.

100. Технология монтажа трубопроводов в случаях, когда это технически возможно, должна предусматривать выполнение работ по соединению отдельных деталей и сборочных единиц в укрупненные узлы на специально выделенном и оснащенном участке с применением автоматизированных и (или) автоматических способов сварки при проведении необходимого неразрушающего контроля сварных соединений.

101. На корпусах оборудования предприятием-изготовителем должна быть установлена табличка, на которой должны быть, как минимум, указаны:

а) наименование или товарный знак предприятия-изготовителя;

б) наименование оборудования;

в) заводской номер и год изготовления;

г) значения расчетного давления, расчетной температуры и давления испытаний;

д) рабочая среда.

Места установки табличек должны указываться в конструкторской документации и быть доступны для визуального осмотра при эксплуатации.

Требования данного пункта не распространяются на корпуса арматуры.

Методы изготовления

102. Резка полуфабрикатов (заготовок) и вырезка отверстий должна проводиться по технологии, исключающей образование трещин. После термической резки должна быть проведена механическая обработка кромок.

103. После резки и механической обработки торцы деталей и (или) сборочных единиц и поверхности отверстий должны быть проконтролированы на отсутствие трещин, расслоений и других дефектов.

104. Днища, крышки и их детали должны изготавливаться штамповкой из одного листа или сварной листовой заготовки из предварительно сваренных между собой листов.

Допускается изготовление днищ, крышек и их деталей свободной ковкой машинным способом при условии проведения их последующего сплошного ультразвукового контроля.

105. Высадка горловин в обечайках, днищах, крышках и других деталях или сборочных единицах должна выполняться машинным способом.

106. Допускается холодная раздача (обжатие) труб, минимальное значение относительного удлинения металла которых при температуре 20 °С составляет не менее 18 %. При этом в конструкторской и технологической документации должна быть указана максимальная величина допустимой раздачи (обжатия).

Возможность и условия применения горячей раздачи (обжатия) концов труб устанавливаются в конструкторской и (или) технологической документации.

107. Сопрягаемые поверхности приварных деталей (например накладок, ребер жесткости, скоб, подвесок) должны иметь ту же конфигурацию, что и поверхность в местах приварки указанных деталей.

Допустимый зазор между краями поверхности приварной детали и поверхностью изделия должен быть не более половины расчетной высоты углового шва, но не более 5 мм, если в конструкторской документации не установлены более жесткие требования.

108. Холодный натяг трубопроводов, если он предусмотрен проектной документацией, должен проводиться после выполнения всех сварных соединений (за исключением замыкающего шва) на участке натяга, их термической обработки (если она предусмотрена), контроля качества выполненных сварных соединений и окончательного закрепления неподвижных опор на концах участка натяга. Допустимая величина холодного натяга трубопроводов (расстояние между концами сближаемых труб) должна быть указана в проектной документации. Сборка и сварка замыкающего шва в сборочном приспособлении должна производиться в присутствии представителя эксплуатирующей организации. Сборочное приспособление должно удаляться с замыкающего шва только после полного его остывания.

109. Если для сборки завершающего сварного соединения трубопровода применяется натяг, то характеризующие его параметры должны быть внесены в свидетельство о монтаже и паспорт трубопровода.

110. Монтаж трубопроводов должен выполняться таким образом, чтобы сварное соединение оборудования с трубопроводом не являлось замыкающим сварным соединением.

111. Сварные соединения деталей или сборочных единиц трубопровода с оборудованием должны быть дополнительно проконтролированы радиографическим методом контроля, а результаты контроля должны быть приложены к свидетельству о монтаже трубопровода.

112. Сварка, наплавка и термическая обработка сварных соединений деталей из сталей марок 10ГН2МФА, 10ГН2МФАЛ, 15Х2НМФА, 15Х2НМФА-А, 15Х2НМФА класс 1 должны проводиться по стандартизованной процедуре.

113. Пусконаладочные работы на оборудовании и трубопроводах должны проводиться по специально разработанной эксплуатирующей организацией программе.

Допуски

114. Отклонение наружного диаметра цилиндрических деталей (кроме труб), изготовленных из листов, поковок и отливок, должно быть не более 1 % от его номинального значения, но не более 20 мм. Овальность вышеуказанных цилиндрических деталей не должна превышать 1 %.

В местах приварки штуцеров, патрубков, труб, опор, цапф и других деталей отклонение наружного диаметра должно быть не более 1,5 % от его номинального значения, но не более 30 мм, при этом овальность не должна превышать 1,5 %.

115. Отклонение внутреннего диаметра сферических днищ и крышек должно быть не более 1 % от его номинального значения, но не более 20 мм.

116. Отклонение от профиля днищ и крышек (кроме сферических) должно быть не более 1 % от номинального значения внутреннего диаметра днища (крышки), но не более 20 мм.

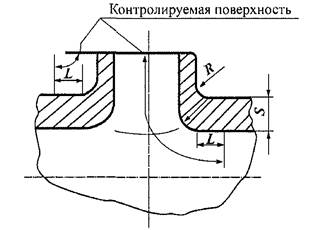

117. В высаженных горловинах радиус галтели на наружной поверхности горловины R должен быть не менее номинальной толщины стенки детали в месте высадки горловины S, но не менее 20 мм (рис. 14).

Допускается устанавливать значение R по формуле:

![]()

при условии, что после высадки горловины деталь подвергают термической обработке и капиллярному или магнитопорошковому контролю наружной и внутренней поверхностей горловины в пределах зоны, указанной на рис. 14.

Рис. 14. Схема высаженной горловины, L ≥ 30 мм

Размеры этой зоны устанавливаются технологической документацией. Для деталей из сталей аустенитного класса и из углеродистых и кремнемарганцовистых сталей перлитного класса допускается совмещать горячую высадку горловины и термическую обработку. Капиллярный и магнитопорошковый контроль должен проводиться после механической обработки горловины.

Требования к радиусам галтелей должны быть выдержаны как до механической обработки горловин, так и после нее.

118. Овальность гнутых участков труб не должна превышать 6 % на деталях трубопроводов группы А, 8 % - на деталях трубопроводов группы В и 12 % - на деталях трубопроводов группы С.

Овальность гнутых участков труб теплообменного оборудования всех групп не должна превышать 12 %.

Указанные требования не распространяются на тонкостенные цилиндрические детали, изменяющие свою форму под действием собственного веса и (или) веса присоединяемых деталей, с отношением номинальной толщины стенки к номинальному наружному диаметру менее 0,02.

119. Крутоизогнутые колена (отводы) с номинальным наружным диаметром более 57 мм и нормально изогнутые колена с номинальным наружным диаметром более 150 мм, предназначенные для изготовления оборудования и трубопроводов групп А и В, подлежат сплошному контролю овальности и утонения стенки. В остальных случаях контроль овальности и утонения стенки колен на криволинейных участках должен проводиться выборочно в объеме не менее 10 % колен каждого типоразмера, изготовленных по одному заказу и по одной и той же технологии (но не менее двух колен).

Колено считается крутоизогнутым (нормально изогнутым), если средний радиус его кривизны менее 3,5 (не менее 3,5) от номинального наружного диаметра колена.

Термическая обработка

120. Необходимость термической обработки сборочных единиц и деталей при изготовлении, монтаже или ремонте устанавливается конструкторской и (или) технологической документацией.

121. Вид термической обработки и ее режимы устанавливаются документами по стандартизации на материалы и полуфабрикаты и изделия из них, а также конструкторской и (или) технологической документацией на сборочные единицы и детали.

Виды и режимы термической обработки, устанавливаемые конструкторской и (или) технологической документацией, должны быть согласованы с головной материаловедческой организацией.

Контроль заданных режимов нагрева, выдержки и охлаждения должен осуществляться с регистрацией их параметров.

122. Механические характеристики металла, прошедшего термическую обработку, должны определяться при испытаниях образцов, вырезанных из припусков или специально изготовленных контрольных проб. Пробы должны изготавливаться из металла той же партии (плавки), что и контролируемая деталь и (или) сборочная единица. Пробы должны подвергаться термической обработке в том же объеме и по тем же режимам, что и изделие в процессе изготовления или монтажа (вместе с контролируемым изделием или отдельно от него) с учетом отпусков в случаях исправления дефектов металла.

123. Обечайки, днища, крышки и другие детали из углеродистых и кремнемарганцовистых сталей после холодной вальцовки или штамповки подлежат термической обработке, если отношение номинальной толщины стенки к номинальному внутреннему радиусу обечайки или к наименьшему радиусу кривизны днища или крышки превышает 0,05.

124. Гнутые участки труб из углеродистых и кремнемарганцовистых сталей подлежат термической обработке, если отношение среднего радиуса гиба к номинальному наружному диаметру трубы составляет менее 3,5, а отношение номинальной толщины стенки трубы к её номинальному наружному диаметру превышает 0,05.

125. В случаях, не указанных в пунктах 123 и 124 настоящих Правил, необходимость термической обработки деталей после деформирования устанавливается документами по стандартизации на материалы, конструкторской и (или) технологической документацией.

126. Термическую обработку деталей из углеродистых и кремнемарганцовистых сталей после горячей вальцовки, гибки или штамповки допускается не проводить, если в момент окончания деформирования температура металла была не ниже 700 °С. Данное положение не распространяется на отводы, изготовленные гибкой с нагревом токами высокой частоты.

Термическую обработку днищ и деталей из сталей аустенитного класса после штамповки или вальцовки допускается не проводить, если в момент окончания деформирования температура металла была не ниже 900 °С.

127. Допускается совмещать термическую обработку после деформирования деталей (сборочных единиц) из углеродистых и кремнемарганцовистых сталей, а также из сталей аустенитного класса с последующей термической обработкой изделия после других технологических операций.

128. При закалке и нормализации изделие должно быть помещено в термическую печь целиком.

129. При отпуске и аустенизации изделия большой длины допускается его термическая обработка в печи по частям с обеспечением перепада температур металла изделия в зоне границы нагрева и на расстоянии 1 м от края печи не более 100 °С по технологии, согласованной с головной материаловедческой организацией.

130. При отпуске и аустенизации гнутых участков труб допускается местная термическая обработка участка гиба и примыкающих к нему с каждой стороны прямых участков труб протяженностью не менее трехкратной номинальной толщины стенки, но не менее 100 мм.

131. При технологических отпусках контрольных проб допускается уменьшение продолжительности выдержки по сравнению с выдержкой, установленной для изделий, но не более чем на 20 %.

132. Если контролируемые изделия подлежат многократным технологическим отпускам при одной температуре с одинаковой суммарной продолжительностью выдержки, контрольную пробу допускается подвергать однократному отпуску при той же температуре с продолжительностью выдержки не менее 80 % и не более 100 % от суммарной продолжительности выдержки отпусков.

133. Если контролируемые изделия подлежат многократным технологическим отпускам при различных температурах с одинаковой (суммарной) продолжительностью выдержки при одной и той же температуре, контрольную пробу допускается подвергать однократному отпуску с продолжительностью выдержки при каждой температуре не менее 80 % и не более 100 % от (суммарной) продолжительности выдержки соответствующего отпуска (отпусков). Сначала выдержка должна проводиться при более низкой температуре, затем - при более высокой. Время перехода от одной температуры к другой в продолжительность выдержки не засчитывается.

Если среди предусмотренных многократных технологических отпусков при различных температурах имеются отпуски с одной и той же температурой и одинаковой суммарной продолжительностью выдержки, при проведении однократного отпуска контрольной пробы продолжительность выдержки при каждой такой температуре должна составлять не менее 80 % и не более 100 % от суммарной продолжительности отпусков.

134. Допускается проводить контроль характеристик металла на одной контрольной пробе с соблюдением требований пунктов 131 - 133 настоящих Правил в случаях, когда предусмотренная при одной и той же температуре продолжительность (суммарная продолжительность) выдержки отпусков различна, но разница между максимальной и минимальной продолжительностью (суммарной продолжительностью) выдержки не превышает 20 % от максимальной продолжительности (суммарной продолжительности) выдержки. При проведении отпуска контрольной пробы продолжительность выдержки должна составлять не менее 80 % и не более 100 % от максимальной продолжительности выдержки отпуска (максимальной суммарной продолжительности выдержки соответствующих отпусков).

135. Если контролируемые изделия подлежат отпускам при различных температурах (кроме случаев, указанных в пункте 133 настоящих Правил) и (или) с различной продолжительностью выдержки (кроме случаев, указанных в пункте 134 настоящих Правил), проверка характеристик металла должна проводиться на двух отдельных контрольных пробах:

а) первая контрольная проба должна подвергаться тому же отпуску, что и изделие, для которого предусмотрены наименьшая температура отпуска и (или) минимальная продолжительность выдержки однократного отпуска, либо наиболее низкие температуры и (или) наименьшая суммарная продолжительность выдержки при наибольшей для данного изделия температуре отпуска при многократных отпусках;

б) первая контрольная проба отпуску не подлежит, если среди контролируемых изделий имеются как подлежащие, так и не подлежащие отпуску;

в) проверку характеристик металла на первой пробе допускается не проводить, если до начала изготовления (монтажа) изделий характеристики металла заготовок были проверены и соответствовали установленным требованиям;

г) вторая контрольная проба должна быть подвергнута тому же отпуску, что и изделие, для которого предусмотрены наиболее высокая температура отпуска и (или) максимальная продолжительность выдержки однократного отпуска, либо наиболее высокие температуры отпусков и (или) максимальная суммарная продолжительность выдержки при наибольшей для данного изделия температуре отпуска при многократных отпусках.

При определении максимальной суммарной продолжительности выдержки должны учитываться все предусмотренные в технологической документации отпуски, в том числе отпуски после исправления дефектов в металле.

136. Если контролируемые изделия из углеродистых и кремнемарганцовистых сталей подлежат многократной нормализации (закалке) или нагревам для деформирования при температурах нормализации (закалки), контрольную пробу допускается подвергать только нормализации (закалке) по последнему режиму.

137. После термической обработки должны быть определены механические свойства металла и его стойкость против межкристаллитной коррозии (последнее - только для коррозионно-стойких сталей аустенитного класса и железоникелевых сплавов). Необходимость, объем и температура испытаний, определяемые характеристики и показатели, а также типы и количество образцов устанавливаются конструкторской документацией (таблицами контроля качества) и технологической документацией.

Документация

138. Технологическая документация на изготовление и монтаж должна регламентировать содержание и порядок выполнения всех технологических и контрольных операций.

139. Монтажная документация на трубопроводы и оборудование, относящиеся к группам А и В (в том числе вносимые в нее изменения), должна быть согласована разработчиком проекта АЭУ (РУ).

140. Технологическая документация на выплавку и разливку, термическую резку, обработку давлением, сварку, наплавку и термическую обработку металла оборудования или трубопровода групп А и В должна быть согласована головной материаловедческой организацией.

141. Оборудование должно поставляться вместе с паспортом, который должен содержать:

а) наименование предприятия-изготовителя;

б) наименование оборудования и его обозначение, документы по стандартизации;

в) заводской номер и дату изготовления оборудования;

г) сведения о группе, классе безопасности, категории сейсмостойкости;

д) технические характеристики и параметры оборудования;

е) сведения о химическом составе и механических характеристиках материалов деталей, сварных соединений и наплавок (для последних - только химический состав), включая сведения о сертификатах на примененные материалы;

ж) сведения о термической обработке;

з) сведения о результатах неразрушающего контроля металла;

и) сведения об исправлении дефектов при изготовлении;

к) параметры и результаты испытаний давлением;

л) срок службы оборудования и его ресурсные характеристики;

м) сведения о консервации и упаковывании;

н) заключение о соответствии изготовленного оборудования требованиям настоящих Правил и конструкторской документации;

о) гарантийные обязательства;

п) иные сведения по требованию эксплуатирующей организации.

Если оборудование доизготавливается на монтажной площадке, то паспорт должен быть оформлен предприятием-изготовителем после доизготовления. В случаях, если доизготовление осуществляется монтажной организацией, объем сведений о доизготовлении устанавливается по согласованию с предприятием-изготовителем.

В паспортах оборудования, в котором размещаются образцы-свидетели, должны быть приведены сведения об образцах-свидетелях в объеме, необходимом для их идентификации.

142. В течение срока службы оборудования эксплуатирующая организация должна вносить в его паспорт сведения о местонахождении, регистрации, выполненных испытаниях давлением, технических освидетельствованиях, ремонтах, эксплуатационном контроле состояния металла, а также определяемые при эксплуатации значения ресурсных характеристик.

В паспорта оборудования, в котором размещаются образцы-свидетели, эксплуатирующая организация должна вносить сведения о выгрузке и загрузке образцов-свидетелей в течение срока службы оборудования.

143. К паспорту оборудования должны прилагаться:

а) руководства по эксплуатации, техническому обслуживанию и ремонту, а также иные документы, предусмотренные условиями поставки;

б) перечень арматуры и (или) контрольно-измерительных приборов (далее - КИП), необходимых для дооснащения оборудования, если их поставка вместе с оборудованием не предусмотрена;

в) копия сертификата соответствия, если оборудование подлежит подтверждению соответствия в форме обязательной сертификации;

г) расчет на прочность или выписка из него со ссылкой на расчет и с описанием исходных данных и результатов;

д) чертежи оборудования;

е) таблицы контроля качества металла;

ж) паспорта арматуры и (или) КИП, установленных на оборудовании;

з) сертификаты на примененные материалы.

В случае применения нового материала в соответствии с пунктом 88 настоящих Правил, к паспорту оборудования должно быть приложено техническое решение.

При наличии отступлений от конструкторской документации к паспорту оборудования должны быть приложены документы, содержащие сведения об устраненных отступлениях, а также документы по результатам оценки соответствия и отчет о несоответствиях.

144. Требования пунктов 141 - 143 настоящих Правил не распространяются на паспорта арматуры.

145. Предприятие-изготовитель должно передать эксплуатирующей организации свидетельства об изготовлении деталей и сборочных единиц трубопроводов, комплект чертежей (общий вид и (или) сборочные чертежи с таблицами контроля качества). Монтажная организация должна передать эксплуатирующей организации свидетельства о монтаже оборудования и(или)трубопроводов.

146. Свидетельство об изготовлении деталей и сборочных единиц трубопроводов должно содержать:

а) наименование предприятия-изготовителя;

б) наименование деталей и сборочных единиц трубопроводов, дату изготовления;

в) сведения о рабочей среде, расчетных давлении и температуре;

г) сведения о группе, классе безопасности и категории сейсмостойкости трубопровода;

д) сведения о трубах, фасонных и крепежных деталях, включая сертификатные данные на материалы;

е) сведения об арматуре и (или) КИП, установленных предприятием-изготовителем на сборочных единицах трубопровода;

ж) сведения о термической обработке сборочных единиц и деталей;

з) сведения об исправлении дефектов при изготовлении;

и) результаты испытаний давлением;

к) сведения о результатах неразрушающего контроля деталей, сварных соединений и наплавок;

л) заключение о соответствии изготовленных деталей и сборочных единиц требованиям настоящих Правил и конструкторской документации.

В случае применения нового материала в соответствии с пунктом 88 настоящих Правил, к свидетельству об изготовлении деталей и сборочных единиц трубопроводов должно быть приложено техническое решение.

При наличии отступлений от конструкторской документации к свидетельству об изготовлении должны быть приложены документы, содержащие сведения об устраненных отступлениях, а также документы по результатам оценки соответствия и отчет о несоответствиях.

147. Свидетельство о монтаже оборудования (или трубопровода) должно содержать:

а) наименование монтажной организации;

б) наименование оборудования (или трубопровода);

в) сведения об оборудовании (или трубопроводе), включая его группу, класс безопасности и категорию сейсмостойкости, сведения о рабочей среде;

г) не включенные в паспорт оборудования или трубопровода данные о крепежных изделиях и (или) иных деталях;

д) сведения о сварных соединениях, наплавках и термической обработке, выполненных при монтаже;

е) сведения об исправлении дефектов при монтаже;

ж) сведения об арматуре и (или) КИП, установленных при монтаже;

з) сведения об опорах и подвесках;

и) величину холодного натяга трубопровода в случае его применения;

к) результаты испытаний давлением;

л) акт об окончании монтажа и о соответствии выполненных работ проектной и (или) конструкторской документации, согласованный эксплуатирующей организацией.

148. К свидетельству о монтаже трубопровода должна быть приложена пространственная исполнительная схема трубопровода с указанием параметров рабочей среды, геометрических размеров и расположения сварных соединений, мест снятия тепловой изоляции, установки опор, реперов, арматуры и КИП.

При наличии отступлений от конструкторской и (или) проектной документации к свидетельству о монтаже оборудования (или трубопровода) должны быть приложены документы, содержащие сведения об устраненных отступлениях, а также документы по результатам оценки соответствия и отчет о несоответствиях.

149. Паспорта трубопроводов должны оформляться эксплуатирующей организацией. Паспорт трубопровода должен содержать:

а) сведения о трубопроводе, в том числе о его назначении, рабочей среде, классе безопасности, группе, категории сейсмостойкости; дату окончания монтажа, наименование монтажной организации;

б) обозначение чертежа трубопровода и наименование предприятий-изготовителей деталей и сборочных единиц;

в) сведения о расчетных давлении и температуре;

г) параметры и результаты испытаний давлением;

д) срок службы трубопровода и его ресурсные характеристики;

е) сведения об арматуре и (или) КИП, если их поставка вместе с сборочными единицами трубопровода не предусмотрена;

ж) величину холодного натяга трубопровода в случае его применения;

з) перечень прилагаемой к паспорту документации.

150. В течение срока службы трубопровода эксплуатирующая организация должна вносить в его паспорт сведения о регистрации, выполненных испытаниях давлением, технических освидетельствованиях, эксплуатационных контролях состояния металла, ремонтах, заменах его деталей и сборочных единиц, а также определяемые при эксплуатации значения ресурсных характеристик.

151. К паспорту трубопровода должны быть приложены:

а) свидетельства об изготовлении деталей и сборочных единиц трубопроводов;

б) комплект чертежей и схем трубопровода;

в) свидетельство о монтаже трубопровода с прилагаемыми к нему документами;

г) паспорт(а) арматуры и (или) КИП;

д) акт приемки монтажа.

152. Форма паспортов оборудования (или трубопровода), свидетельств об изготовлении деталей и сборочных единиц трубопроводов, свидетельств о монтаже оборудования (или трубопровода) устанавливается в соответствии с требованиями документов по стандартизации.

153. Эксплуатирующей организацией должна быть обеспечена сохранность паспортов оборудования и трубопроводов, а также прилагаемых к ним документов на протяжении срока службы оборудования и трубопроводов.

Образцы-свидетели

154. Должны быть изготовлены и переданы эксплуатирующей организации комплекты образцов-свидетелей для загрузки в корпус реактора и не менее двух дополнительных комплектов образцов-свидетелей.

Дополнительные комплекты не подлежат загрузке в корпус реактора. Количество образцов-свидетелей в этих комплектах должно быть достаточно для идентификации исходного состояния металла.

155. Образцы-свидетели основного металла должны изготавливаться из припусков штатных заготовок, которые предназначены для изготовления контролируемых зон оборудования.

156. Образцы-свидетели сварных соединений должны быть выполнены сварочными материалами той же партии (проволокой одной партии в сочетании с флюсом одной партии при автоматической сварке под флюсом, электродами одной партии при ручной дуговой сварке, проволокой одной партии при аргонодуговой сварке), что и сварные швы контролируемых зон корпуса реактора. Если проволока одной марки, одной плавки, одного диаметра и одного вида поверхности поставлена разными партиями, она должна рассматриваться как проволока одной партии (плавки) с присвоением ей общего номера.

Если конструкторской документацией предусматривается размещение образцов-свидетелей корневой части шва, то при выполнении сварных соединений с заваркой корневой части шва низколегированными присадочными материалами указанное требование должно соблюдаться отдельно по сварочным материалам для сварки корневой части шва и по сварочным материалам для заварки остальной части шва.

157. Заготовки (включая сварные соединения) для изготовления образцов-свидетелей должны подвергаться той же термической обработке, что и металл контролируемых зон в процессе изготовления и монтажа зон корпуса реактора.

158. На комплект образцов-свидетелей должно быть оформлено свидетельство об изготовлении образцов-свидетелей.

Свидетельство об изготовлении образцов-свидетелей должно содержать:

а) маркировку и назначение образцов-свидетелей;

б) сведения о местах вырезки заготовок образцов-свидетелей;

в) сведения о местах установки образцов-свидетелей;

г) заводской номер корпуса реактора, к которому относится комплект образцов-свидетелей.

V. Испытания давлением

Общие положения

159. Испытания давлением в зависимости от испытательной среды подразделяются на гидравлические, пневмогидравлические и пневматические, целью которых является проверка прочности и плотности оборудования и трубопроводов.

160. Испытания на прочность проводятся:

а) при изготовлении предприятием-изготовителем оборудования и (или) деталей и сборочных единиц трубопроводов;

б) после монтажа оборудования и трубопроводов;

в) при технических освидетельствованиях в процессе эксплуатации.

161. Не допускается проводить испытания на прочность системы первого контура водо-водяных реакторов с невыгруженной активной зоной, если безопасность АЭУ не обоснована.

162. Испытания на плотность должны подтвердить отсутствие протечек оборудования и трубопроводов.

Испытания на плотность проводятся:

а) после разборки и герметизации разъемных соединений;

б) после выявления течи в разъемных соединениях;

в) после выполнения ремонта (за исключением ремонта с глушением трубок теплообменного оборудования) с использованием сварки (наплавки).

163. Пневмогидравлические испытания должны проводиться для находящихся в контакте с жидкометаллическим теплоносителем оборудования и трубопроводов, а также страховочных корпусов (кожухов).

164. Пневматические испытания, если обеспечена их безопасность, должны проводиться для оборудования и трубопроводов, нагружаемых давлением газа, а также работающих под вакуумметрическим давлением.

165. Испытания давлением для баков, сосудов, а также примыкающих к ним трубопроводов и гидрозатворов до первой запорной арматуры, работающих под гидростатическим давлением, должны проводиться наливом после монтажа и в процессе эксплуатации.

166. Необходимость проведения испытаний давлением и выбор испытательной среды и параметров испытаний оборудования и трубопроводов, содержащих дизельное топливо и среды для систем смазки, охлаждения и управления пуском, определяется разработчиком.

167. Составные части оборудования, детали и сборочные единицы трубопроводов, работающие при эксплуатации под внешним давлением, при изготовлении допускается испытывать внутренним давлением, значение которого должно быть указано в конструкторской документации.

168. При изготовлении и монтаже испытания давлением должны проводиться до нанесения защитных антикоррозионных покрытий и установки теплоизоляции на оборудование и трубопроводы, если иное не указано в конструкторской документации.

169. При наличии тепловой изоляции испытания давлением при эксплуатации должны проводиться без ее снятия для оборудования и трубопроводов с жидкометаллическим теплоносителем, в остальных случаях - после ее снятия в местах, указанных в конструкторской документации или в пространственной схеме трубопровода.

170. Испытания давлением сборочных единиц трубопроводов, укрупненных на монтажных площадках, допускается совмещать с испытаниями давлением после завершения их монтажа.

171. Допускается не проводить гидравлические испытания корпусов исследовательских реакторов, работающих под давлением веса наполняющей их жидкости, при условии проведения в процессе изготовления стопроцентного ультразвукового или радиографического контроля всех сварных соединений, капиллярного или магнитопорошкового контроля.

172. Испытания давлением после завершения монтажа оборудования и трубопроводов допускается совмещать с испытаниями давлением при их первичном техническом освидетельствовании до регистрации и пуска в работу.

173. Не подлежат испытанию давлением трубопроводы сброса (подачи) технологической среды в емкость с гидростатическим давлением, а также участки спринклерных систем и дренажей после последней арматуры до окончания трубопровода, имеющего свободный слив.

174. Для корпусов центробежных насосов и участков трубопроводов на напоре центробежных насосов до обратного клапана гидравлические испытания допускается производить давлением, образующимся при работе насоса на закрытую запорную арматуру в течение времени, разрешенного предприятием-изготовителем на работу насоса в безрасходном режиме.

175. Испытания давлением отдельных деталей и сборочных единиц оборудования и трубопроводов групп В и С при их изготовлении не проводятся в следующих случаях:

а) предприятие-изготовитель осуществляет испытания указанных деталей и сборочных единиц в составе укрупненных сборочных единиц;

б) предприятие-изготовитель оборудования группы С из сталей перлитного класса и из высокохромистых сталей осуществляет ультразвуковой контроль всех сварных соединений, а также их радиографический контроль в удвоенном объеме по сравнению с объемом, предусмотренным федеральными нормами и правилами в области использования атомной энергии, устанавливающими правила контроля сварных соединений и наплавок оборудования и трубопроводов АЭУ, а из сталей аустенитного класса и железоникелевых сталей - радиографический контроль всех сварных соединений;

в) предприятие-изготовитель деталей и сборочных единиц трубопроводов групп В и С из сталей перлитного класса и из высокохромистых сталей осуществляет ультразвуковой контроль всех сварных соединений, а также радиографический контроль сварных соединений IIа, IIна категорий в объеме 100 %, IIв, IIнв и IIIа категорий - в объеме 50 %, IIIв - в объеме 25 %, а из сталей аустенитного класса - радиографический контроль всех сварных соединений, ультразвуковой контроль металла в зонах концентрации напряжений и в зонах, подвергавшихся деформации более 5 % при изготовлении, и дополнительный капиллярный или магнитопорошковый контроль механически обработанных поверхностей (для трубопроводов группы С указанный дополнительный контроль допускается не проводить).

Категории сварных соединений назначаются в соответствии с требованиями федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля сварных соединений и наплавок оборудования и трубопроводов АЭУ.

Объем контроля и нормы оценки качества основного металла должны быть приведены в конструкторской документации.

176. Измерение давления при испытаниях должно проводиться по двум независимым каналам измерений. Погрешность измерения давления при испытаниях не должна превышать ±5 %.

Давление испытаний

177. Давление гидравлических испытаний Рh при проверке прочности должно быть не менее:

![]()

и не более

давления, при котором в испытываемом изделии возникнут общие мембранные

напряжения, равные 1,35![]() , а сумма общих или местных мембранных

и общих изгибных напряжений достигнет 1,7

, а сумма общих или местных мембранных

и общих изгибных напряжений достигнет 1,7![]() (верхняя граница).

(верхняя граница).

В формуле давление Р равно расчетному при испытаниях предприятием-изготовителем или рабочему после монтажа и в процессе эксплуатации;

![]()