| Информационная система |  |

НАЦИОНАЛЬНОЕ ОБЪЕДИНЕНИЕ СТРОИТЕЛЕЙ

Стандарт организации

Мостовые сооружения

УКРЕПЛЕНИЕ КОНУСОВ И ОТКОСОВ

НАСЫПЕЙ НА ПОДХОДАХ К

МОСТОВЫМ СООРУЖЕНИЯМ

СТО НОСТРОЙ 2.29.105-2013

Москва 2014

Предисловие

|

1 РАЗРАБОТАН |

Саморегулируемой организацией некоммерческое партнерство «Межрегиональное объединение дорожников «СОЮЗДОРСТРОЙ» |

|

2 ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ |

Комитетом по транспортному строительству Национального объединения строителей, протокол от 18 июня 2013 г. № 17 |

|

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Решением Совета Национального объединения строителей, протокол от 24 июня 2013 г. № 43 |

|

4 ВВЕДЕН |

ВПЕРВЫЕ |

Введение

Настоящий стандарт разработан в рамках Программы стандартизации Национального объединения строителей и направлен на реализацию требований Градостроительного кодекса Российской Федерации, Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», Федерального закона от 1 декабря 2007 г. № 315-ФЗ «О саморегулируемых организациях», Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений», приказа Министерства регионального развития Российской Федерации от 30 декабря 2009 г № 624 «Об утверждении Перечня видов работ по инженерным изысканиям, по подготовке проектной документации, по строительству, реконструкции, капитальному ремонту объектов капитального строительства, которые оказывают влияние на безопасность объектов капитального строительства».

Стандарт направлен на повышение эффективности работ по укреплению конусов и откосов насыпей на подходах к мостовым сооружениям.

Авторский коллектив: докт. техн. наук Э.М. Добров, докт. техн. наук B.Д. Казарновский, канд. техн. наук И.В. Лейтланд (МАДИ), канд. техн. наук C.В. Эккель (ИРМАСТ-ХОЛДИНГ), инж. Ю.А. Аливер (26 ЦНИИ-филиал ОАО «31 ГПИСС»).

Сопровождение разработки настоящего стандарта осуществлялось специалистами: А.В. Хвоинский, А.М. Шубин (СРО НП «МОД «СОЮЗДОРСТРОЙ»)

Работа выполнена под руководством докт. техн. наук, проф. В.В. Ушакова (МАДИ) и канд. техн. наук Л.А. Хвоинского (СРО НП «МОД «СОЮЗДОРСТРОЙ»).

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

|

Мостовые сооружения УКРЕПЛЕНИЕ

КОНУСОВ И ОТКОСОВ НАСЫПЕЙ Bridges. The process of strengthening cones and slopes of embankments |

1 Область применения

Настоящий стандарт распространяется на конуса и откосы насыпей на подходах к мостовым сооружениям, устанавливает общие правила проведения и контроля выполнения работ по их укреплению и требования к материалам конструкций укрепления.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и своды правил:

ГОСТ 9.707-81 Единая система защиты от коррозии и старения. Материалы полимерные. Методы ускоренных испытаний на климатическое старение

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 3916.2-96 Фанера общего назначения с наружными слоями из шпона хвойных пород. Технические условия

ГОСТ 5180-84 Грунты. Методы лабораторного определения физических характеристик

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8486-86 Пиломатериалы хвойных пород. Технические условия

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 8977-74 Кожа искусственная и пленочные материалы. Методы определения гибкости, жесткости и упругости

ГОСТ 10060.0-95 Бетоны. Методы определения морозостойкости. Общие требования

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 10528-90 Нивелиры. Общие технические условия

ГОСТ 10950-78 Пиломатериалы и заготовки. Антисептирование способом погружения

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 15902.3-79 Полотна нетканые. Методы определения прочности

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 21924.0-84 Плиты железобетонные для покрытий городских дорог. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25100-2011 Грунты. Классификация

ГОСТ 25584-90 Грунты. Методы лабораторного определения коэффициента фильтрации

ГОСТ 25607-2009 Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов. Технические условия

ГОСТ 25912.0-91 Плиты железобетонные предварительно напряженные ПАГ для аэродромных покрытий. Технические условия

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 28013-98 Растворы строительные. Общие технические условия

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 29104.4-91 Ткани технические. Метод определения разрывной нагрузки и удлинения при разрыве

ГОСТ 29231-91 Шнуры. Технические условия

ГОСТ 31424-2010 Материалы строительные нерудные из отсевов дробления плотных горных пород при производстве щебня. Технические условия

ГОСТ Р 50277-92 Материалы геотекстильные. Метод определения поверхностной плотности

ГОСТ Р 51285-99 Сетки проволочные крученые с шестиугольными ячейками для габионных конструкций. Технические условия

ГОСТ Р 51372-99 Методы ускоренных испытаний на долговечность и сохраняемость при воздействии агрессивных и других специальных сред для технических изделий, материалов и систем материалов. Общие положения

ГОСТ Р 52128-2003 Эмульсии битумные дорожные. Технические условия

ГОСТ Р 55224-2012 Цементы для транспортного строительства. Технические условия.

ГОСТ Р 55030-2012. Дороги автомобильные общего пользования. Материалы геосинтетические для дорожного строительства. Метод определения прочности при растяжении

ГОСТ Р 52608-2006 Материалы геотекстильные. Методы определения водопроницаемости

СП 34.13330.2012 «СНиП 2.05.02-85* Автомобильные дороги»

СП 45.13330.2012 «СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты»

СП 46.13330.2012 «СНиП 3.06.04-91 Мосты и трубы»

СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства»

СП 78.13330.2012 «СНиП 3.06.03-85 Автомобильные дороги»

СП 126.13330.2012 «СНиП 3.01.03-84 Геодезические работы в строительстве»

СТО НОСТРОЙ 2.6.54-2011 Конструкции монолитные бетонные и железобетонные. Технические требования к производству работ, правила и методы контроля

СТО НОСТРОЙ 2.25.24-2011 Строительство земляного полотна автомобильных дорог. Часть 2. Работы отделочные и укрепительные при возведении земляного полотна

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины в соответствии с СП 34.13330, а также следующие термины с соответствующими определениями:

3.1 габионы (габионные конструкции): Объемные сетчатые конструкции различной формы из проволочной крученой с шестиугольными ячейками сетки по ГОСТ Р 51285, заполненные камнем, применяемые для обеспечения устойчивости склонов и откосов.

3.2 конструкции укрепления: Конструкции, предназначенные для защиты поверхностных слоев конусов и откосов от внешних разрушающих воздействий в местах примыкания насыпей к мостовым сооружениям.

Примечание - К разрушающим воздействиям относятся силовые факторы, под влиянием которых возникает потеря местной устойчивости, вызываемая процессами водной и ветровой эрозии.

3.3 конус насыпи: Часть насыпи подхода в форме усеченного конуса, непосредственно примыкающая к устою мостового сооружения.

3.4 матрасы: Объемные изделия в форме параллелепипеда с большой опорной поверхностью, толщиной от 10 см до 25 см, изготовленные из проволочной крученой с шестиугольными ячейками сетки.

3.5 омоноличивание стыков: Заполнение бетоном или раствором стыков соединяемых конструкций после объединения их арматурных каркасов.

3.6 опалубка: Конструкция из металла, древесины или других материалов, повторяющая проектные внешние очертания изготавливаемой бетонной или железобетонной конструкции и позволяющая удерживать укладываемую в нее бетонную смесь от пластических деформаций до набора бетоном необходимой распалубочной прочности.

3.7 переход мостовой: Комплекс инженерных сооружений, состоящий из моста, подходов к нему, берегоукрепительных и регуляционных сооружений, предусматриваемых при подходе дороги через водоток.

3.8 рисберма: Каменная защитная призма, устраиваемая в подошве подтопляемых насыпей для предотвращения размыва.

3.9 сооружение мостовое: Сооружение, состоящее из опор и пролетных строений, предназначенное для перевода транспортного пути или водовода через различные препятствия.

Примечание - К этой группе сооружений относятся: мосты, путепроводы, виадуки, эстакады, акведуки, мосты-каналы, селедуки.

3.10 укрепление конусов и откосов насыпи: Технологический процесс по защите от внешних разрушающих факторов конусов и откосов насыпи, предусматривающий применение специальных защитных конструкций укрепления.

3.11 устройство конусов: Процесс отсыпки и уплотнения грунта в боковых зонах примыкания подходной насыпи к опорам моста или путепровода.

3.12 фиксатор зазоров: Шаблон (вкладыш) из стали, древесины или другого прочного материала, устанавливаемый между торцами сборных железобетонных блоков, с целью обеспечения требуемого размера шва между ними.

3.13 фильтр обратный: Конструкция, состоящая из двух и более слоев песка, щебня или гравия, уложенных в порядке возрастания крупности частиц относительно направления действия фильтрационного потока воды, с целью предотвращения выноса более мелких частиц грунта земляного сооружения или его основания.

Примечание - Вместо или дополнительно к слою песка может быть применена прослойка из геотекстиля.

3.14 шов расширения: Поперечный деформационный шов, выполненный на всю толщину бетонной плиты для компенсации ее удлинения при повышении температуры.

3.15 шов сжатия: Поперечный деформационный шов, выполненный на глубину от 0,25 до 0,33 толщины монолитной бетонной плиты для организации образования трещины в результате сокращения длины плиты вследствие ночного понижения температуры (суточного перепада температуры).

4 Требования к материалам конструкций укрепления

4.1 Требования к бетону

4.1.1 Тяжелый или мелкозернистый (песчаный) бетон, применяемый в монолитных и сборных конструкциях укрепления конусов и откосов на подходах, в том числе и в ячейках решетчатых конструкций, независимо от принятой технологии работ, должен соответствовать требованиям ГОСТ 26633 и ГОСТ 13015.

4.1.2 Бетон, применяемый для устройства покрытий на конусах, должен быть устойчив к воздействию циклического замораживания и оттаивания, а также анти-гололедных реагентов, поступающих с покрытия автомобильной дороги или водоотводных элементов, по свойствам должен соответствовать бетону покрытий автомобильных дорог и аэродромов и удовлетворять следующим требованиям:

- класс бетона по прочности на сжатие должен быть не менее В30 в соответствии с СП 34.13330 (требуемая прочность, рассчитанная по ГОСТ 18105, не менее 39,2 МПа);

- марка по морозостойкости бетона должна быть не ниже требуемой по СП 34.13330 для бетона покрытий (при испытании в 5 % водном растворе хлорида натрия по второму базовому или третьему ускоренному методам по ГОСТ 10060.0);

- бетон должен содержать пластифицирующую и воздухововлекающую или газообразующую добавки по ГОСТ 26633-91 (пункт 1.9);

Примечание - В качестве пластифицирующих добавок рекомендуется использовать добавку типа ЛСТ или добавку суперпластификатор типа С-3, а в качестве воздухововлекающей -добавку типа СНВ или газообразующую добавку типа ГКЖ-94 или КЭ 30-04 по ГОСТ 24211.

- водоцементное отношение в бетоне должно быть не более 0,40;

- в тяжелом бетоне следует использовать портландцемент требуемого по ГОСТ 10178, ГОСТ Р 55224 и ОДМ 218.3.012-2011 [1] состава для бетона покрытий;

- в мелкозернистом (песчаном) бетоне следует использовать портландцемент той же номенклатуры и состава, что для тяжелого бетона покрытий (ГОСТ 10178, ГОСТ Р 55224 и ОДМ 218.3.012-2011 [1]) и средний кварцево-полевошпатовый природный песок I класса в соответствии с ГОСТ 26633.

4.1.3 Бетон конструкций укрепления конусов и откосов на подходах, при отсутствии воздействия антигололедных реагентов, должен удовлетворять требованиям, предъявляемым ГОСТ 26633 к бетонам гидротехнических или мелиоративных сооружений, и соответствовать следующим требованиям:

- марка по морозостойкости должна быть не менее F200 (по I базовому методу испытания по ГОСТ 10060.0, при испытании в пресной воде);

- класс по прочности на сжатие должен быть не менее В22,5 (требуемая прочность, рассчитанная по ГОСТ 18105, не менее 29,4МПа);

- водоцементное отношение в бетоне должно быть не более 0,50;

- вид химических добавок, а также состав цемента должны соответствовать требованиям 4.1.2.

4.2 Требования к бетонной смеси

4.2.1 Для монолитного бетона (армобетона) укрепления конусов и откосов на подходах следует применять готовую бетонную смесь, приготовленную на цементобетонных заводах по ГОСТ 7473. Бетонная смесь для устройства монолитных конструкций укрепления конусов и откосов на подходах должна соответствовать маркам П1 или П2 по удобоукладываемости в соответствии с ГОСТ 7473.

Примечание - Использование бетонной смеси указанных марок обусловлено необходимостью исключения пластической деформации бетонной смеси под действием силы тяжести.

4.2.2 Готовая бетонная смесь, производимая на цементобетонном заводе и транспортируемая к месту устройства укрепления автомобилями-самосвалами, автобетоносмесителями или бетоновозами, должна быть уложена в конструкцию не позднее одного часа после ее приготовления, а ее подвижность при этом не допускается корректировать путем дополнительного затворения водой.

4.2.3 Объем вовлеченного воздуха в бетонной смеси для бетона по 4.1.2 должен находиться в пределах от 5 % до 7 % по ГОСТ 26633-91 (пункт 1.4.4).

4.2.4 Объем вовлеченного воздуха в бетонной смеси для бетона по 4.1.3 должен находиться в пределах от 3 % до 5 % по ГОСТ 26633-91 (пункт 1.4.5).

4.3 Требования к цементно-песчаному раствору

4.3.1 Цементно-песчаный раствор должен соответствовать требованиям ГОСТ 28013 и иметь марку по прочности не ниже M100, а марку по морозостойкости - не ниже F100.

4.4 Требования к химическим добавкам

4.4.1 Химические добавки, применяемые в бетоне или в цементно-песчаном растворе, должны соответствовать требованиям ГОСТ 24211, а также стандартам и техническим условиям, по которым они выпускаются.

Эффективность добавок и их совместимость с компонентами бетона и между собой должна быть проверена при подборе состава бетона.

4.5 Требования к доскам-опалубкам

4.5.1 Доски-опалубки по ГОСТ 8486, используемые для формирования температурных швов между плитами, должны дополнительно удовлетворять требованиям ГОСТ 10950 по антисептированию.

4.6 Требования к воде для бетона и цементно-песчаного раствора

4.6.1 Вода для бетона и цементно-песчаного раствора должна соответствовать требованиям ГОСТ 23732.

4.7 Требования к сборным элементам

4.7.1 Сборные железобетонные плиты должны удовлетворять требованиям ГОСТ 13015, а также стандартам на соответствующие типы плит (например, ГОСТ 25912.0 - на плиты ПАГ, ГОСТ 21924.0 - на плиты для городских дорог и т.д.).

4.7.2 Сборные железобетонные плиты должны соответствовать следующим требованиям ВСН 34-91 [2]:

- отклонения размеров плит от проектных значений не должны превышать величин, указанных в таблице 1;

Таблица 1 - Допустимые отклонения в размерах сборных плит

|

Габариты |

При проектных размерах плит, ± мм |

||

|

до 1500 |

1500 - 2500 |

2500 - 4500 |

|

|

Длина, ширина и толщина |

5 |

6 |

8 |

|

Длина диагоналей |

7 |

9 |

11 |

- отклонения в толщине защитного слоя допускаются в пределах от 0 до +5 мм;

- на лицевых поверхностях плит не должно быть трещин, раковин, околов, пятен, обнаженной арматуры или наплывов; допускается наличие волосных поверхностных усадочных трещин, не влияющих на прочность плит по ГОСТ 13015;

Примечание - Дефекты должны быть устранены или исправлены на предприятиях до отправки плит потребителю.

- плиты должны иметь предусмотренные проектом монтажные петли;

- каждая плита должна иметь хороню видимую маркировку

4.7.3 При погрузке, транспортировании и хранении плит следует соблюдать требования ГОСТ 13015, а также, дополнительно, стандартов на соответствующие типы плит.

4.8 Требования к каменному материалу и песку

4.8.1 В бетоне конструкций укрепления следует применять щебень и щебень из гравия фракции 5 - 10 мм или 5 - 20 мм и кварцево-полевошпатовый природный песок в соответствии с ГОСТ 26633; в цементно-песчаном растворе - по ГОСТ 28013.

4.8.2 Каменный материал для габионов, матрасов, георешеток, каменной наброски и слоев обратных фильтров должен иметь:

- марку по морозостойкости по ГОСТ 8267: не менее F50 - для неподтопляемых зон конструкций укрепления; не менее F100 - для зон постоянного и переменного уровней подтопления;

- среднюю плотность зерен не менее плотности, указанной в таблице 2 для осадочных пород, и не менее 2,5 г/см3 соответственно для изверженных и метаморфических пород независимо от их марки по ВСН 34-91 [2] - для зон постоянного и переменного уровней подтопления.

Таблица 2 - Плотность зерен камня из осадочных пород подтопляемых конструкций

|

Марка камня по прочности по ГОСТ 8267 |

200 |

300 |

600 |

800 |

1000 |

|

Плотность зерен, г/см3, не менее |

2,0 |

2,1 |

2,3 |

2,4 |

2,5 |

4.8.3 Материал каменной упорной призмы (рисбермы) по ГОСТ 8267должен иметь марку по прочности не ниже М200, по морозостойкости - не ниже F200. Средний размер камня устанавливается проектом.

4.8.4 Материалы слоя подготовки должны удовлетворять требованиям ГОСТ 8267, ГОСТ 8736 и ГОСТ 31424 и не должны содержать частиц размером менее 0,1 мм более 5 % по массе.

Величина фракций каменного материала, укладываемого в слой подготовки (обратные фильтры), а также толщина и расположение слоев устанавливаются проектом по альбому [3], альбому [4], альбому [5].

4.8.5 Максимальный размер зерен заполнителя габионов должен превышать размер ячейки сетки габиона от 1,5 до 2,0 раз, а минимальный размер зерен должен быть не меньше размера ячейки сетки.

Примечание - В центральной части габиона допускается присутствие до 7 % камня меньшего размера.

4.8.6 Максимальный размер зерен заполнителя из каменного материала матрасов не должен превышать 2/3 толщины матраса.

4.8.7 Максимальный размер каменного материала заполнителя ячеек георешеток не должен превышать 0,4 высоты ячейки.

4.8.8 Материал каменной наброски со степенью неоднородности более 1,6 не должен содержать обломки размером в ребре более 40 см, а количество частиц размером менее 5 мм должно быть не более 10 % по весу.

Материал каменной наброски со степенью неоднородности менее 1,6 не должен содержать окатанных камней размером более 50 см и рваных обломков размером в ребре более 70 см согласно Рекомендациям [6].

Примечание - Иной гранулометрический состав каменной наброски определяется проектом с учетом Типовой проектной документации серии 3.501.1-156 [5].

4.8.9 Материал каменной наброски в зоне подтопления конусов и откосов на подходах должен иметь водопоглощение не более 6 % по массе и коэффициент размягчения в воде не менее 0,75 по ГОСТ 8269.0.

4.9 Требования к геосинтетическому материалу

4.9.1 Гео синтетические материалы, применяемые для защиты откосов и конусов на подходах, по своим свойствам должны соответствовать техническим условиям производителя и требованиям таблицы 3. Химическая стойкость геосинтетических материалов по показателю pH среды в диапазоне от 4 до 11 и их долговечность должны обеспечиваться в течение полного срока службы мостового сооружения по ГОСТ 9.707.

4.9.2 Для устройства обратного фильтра, укладываемого на поверхность не-подтопляемых конусов и откосов на подходах под решетчатыми сборными конструкциями укрепления, рекомендуется использовать следующие виды геотекстиля в зависимости от материала заполнения ячеек:

- нетканые иглопробивные геотекстили поверхностной плотностью не ниже 300 г/м2, определяемой по ГОСТ Р 50277, при заполнении ячеек растительным, торфопесчаным или песчаным грунтом;

- нетканые иглопробивные геотекстили поверхностной плотностью не ниже 400 г/м2, определяемой по ГОСТ Р 50277, при заполнении ячеек каменными материалами (щебень, гравий) или бетоном.

4.9.3 При укреплении конусов и откосов подтопляемых насыпей на подходах, в том числе и при использовании габионов и матрасов из стальной проволоки или объемных георешеток, рекомендуется применять, в качестве обратного фильтра, нетканый иглопробивной геотекстиль с поверхностной плотностью не ниже 400 г/м2, определяемой по ГОСТ Р 50277, или геокомпозит с коэффициентом фильтрации не ниже 40 м/сут.

Таблица 3 - Нормативные значения основных показателей свойств геосинтетических материалов

|

Наименование показателя |

Нормативное значение |

|

Геотекстили, геоматы и геокомпозиты на их основе |

|

|

Прочность максимальная при растяжении, кН/м, не менее (ГОСТ 15902.3, ГОСТ 29104.4, ГОСТ Р 55030) |

5 |

|

Водопроницаемость (коэффициент фильтрации), м/сут., не менее (ГОСТ Р 52608) |

20 |

|

Долговечность: снижение прочности при растяжении за срок службы дорожной конструкции, %, не более (ГОСТ 9.707, ГОСТ Р 51372) |

10 |

|

Объемные георешетки |

|

|

Прочность ленты максимальная при растяжении, кН/м, не менее (ГОСТ 11262, ГОСТ Р 55030) |

17 |

|

Деформативность ленты при растяжении (удлинение при максимальной нагрузке), %, не более (ГОСТ 11262, ГОСТ Р 55030) |

35 |

|

Прочность шва (ГОСТ 11262, ГОСТ Р 55030), %, не менее от прочности ленты |

40 |

|

Жесткость стенок (ГОСТ 8977), сН, не менее |

400 |

|

Долговечность: снижение прочности при растяжении за срок службы дорожной конструкции, %, не более (ГОСТ 9.707, ГОСТ Р 51372) |

10 |

|

Примечания 1 В таблице приведены марочные (на момент производства) численные значения показателей свойств геоматериалов. 2 В скобках - документы, нормирующие методики определения приведенных показателей. |

|

5 Технология производства укрепительных работ

5.1 Общие положения

5.1.1 Укрепительные работы откосов подходных насыпей и подмостовых конусов включают следующие основные технологические операции: - подготовительные работы по 5.2;

- устройство упорной призмы по 5.3;

- устройство слоя подготовки (обратного фильтра) по 5.4;

- устройство конструкций укрепления по 5.5.

5.1.2 При отсыпке насыпей при отрицательной температуре воздуха, укрепительные работы производят после оттаивания грунтов.

5.1.3 Укрепительные работы подтопляемых насыпей должны быть закончены до наступления паводков.

5.1.4 Работы по устройству конструкций укрепления следует производить непосредственно после завершения подготовительных работ, а при высоких насыпях (более 12 м) - сразу после окончания подготовительных работ на отдельных частях насыпи (ярусов). Технологический перерыв между подготовительными работами и работами по устройству конструкции укрепления не должен превышать двух суток.

5.1.5 После завершения работ по укреплению откосов подходных насыпей и подмостовых конусов необходимо демонтировать технологическое оборудование и ограждение, выполнить очистку и планировку строительной площадки.

5.2 Подготовительные работы

5.2.1 При проведении подготовительных работ по укреплению конусов и откосов на подходах, не зависимо от вида конструкции укрепления, следует руководствоваться проектом.

5.2.2 Подготовительные работы включают:

- планировочные работы по 5.2.3;

- уплотнение грунта по 5.2.4;

- разбивочные работы по 5.2.5.

5.2.3.1 Конуса и откосы насыпей на подходах, крутизной 1:1,75 и положе следует планировать с помощью бульдозеров, перемещающихся по откосу сверху вниз. В процессе планировки откоса отвал бульдозера не должен наполняться грунтом более чем на 2/3 высоты.

5.2.3.2 Конуса и откосы насыпей на подходах крутизной от 1:1,75 до 1:1,5 планируют экскаватором - планировщиком: при высоте откосов до 6 м - с нижней стоянки; при высоте до 12 м - с верхней и нижней стоянок.

Примечание - При необходимости, возможна совместная работа экскаватора-планировщика и автогрейдера, который планирует нижнюю часть откоса продольными проходами.

5.2.3.3 Расстояние от бровки откоса до ближайшей к откосу точки опоры экскаватора должно быть не менее 1 м. Автомобили-самосвалы под погрузку следует подавать задним ходом и устанавливать на расстояние не менее 1 м от бровки откоса (при движении по верху насыпи) - рисунки 1 и 2.

5.2.3.4 При планировке откосов конусов и насыпей за устоями следует использовать экскаватор-планировщик с нижней стоянки (см. рисунок 2). В стесненных условиях планировку следует производить в сочетании с ручным способом производства работ.

Н - высота откоса; m - крутизна откоса

Рисунок 1 - Схема планировки откоса экскаватором-планировщиком при верхней его стоянке

5.2.4.1 Коэффициент уплотнения грунта конусов и откосов насыпи на подходах должен соответствовать величине коэффициента уплотнения грунта на соответствующем горизонте земляного полотна согласно СП 78.13330 и требованиям проекта.

5.2.4.2 Грунты конусов и откосов насыпей на подходах за устоями мостов следует уплотнять виброударными машинами, навесными или ручными вибротрамбовками.

H

- высота откоса; m - крутизна откоса;

l - расстояние от оси движения экскаватора до основания

насыпи;

Rʹв - радиус выгрузки экскаватора

1 - экскаватор-планировщик; 2 - автомобиль-самосвал

5.2.4.3 Уплотнение трамбованием следует применять при высоте откосов насыпи на подходах до 5 м. При более высоких откосах, уплотнение трамбованием предусматривают на стадии отсыпки насыпи, осуществляя уплотнение откоса после возведения каждых 4,5 м высоты насыпи, с последующей отсыпкой до проектной величины.

Перекрытие полос и отдельных следов уплотнения трамбовкой должно быть не менее 0,1 м. Равномерность уплотнения достигают одинаковой высотой падения трамбовки и необходимым количеством ударов согласно Руководству [7].

5.2.4.4 При отсыпке насыпей на подходах из песчаных и супесчаных грунтов следует уплотнять прицепным вибрационным катком, укрепленным на канате тракторной лебедкой (см. рисунок 3) или смонтированным на экскаваторе-драглайне. При крутизне откоса менее 1:3, уплотнять грунт на откосной части насыпи допускается виброударной плитой на базе трактора грунтоуплотняющей машины, движущейся сверху вниз.

1 - трактор; 2 - лебедка; 3 - кронштейн с блоком;

4 - канат; 5 - дополнительная колесная опора; 6 - виброкаток

Рисунок 3 - Схема уплотнения откоса подходной насыпи виброкатком при использовании тракторной лебедки

5.2.5.1 Разбивочные работы следует выполнять в соответствии с требованиями СП 126.13330, СП 46.13330 и СП 78.13330 и проекта производства работ (далее - ППР).

5.2.6 В период выполнения подготовительных работ необходимо осуществлять строительный контроль в соответствии с требованиями 6.3.3 - 6.3.5.

5.3 Устройство упорной призмы

5.3.1 Конструкция упорной призмы определяется проектом и выполняется в форме:

- сборного железобетонного или монолитного бетонного (армобетонного) блока по 5.3.5 и 5.3.6;

- каменной рисбермы по 5.3.7;

- коробчатого габиона по 5.3.8.

5.3.2 Устройство упорной призмы включает следующие операции:

- разработка траншеи по 5.3.3;

- устройство выравнивающей подушки из щебня по 5.3.4;

- устройство упорного блока по 5.3.5 - 5.3.8.

5.3.3 Для разработки траншеи под упорную призму следует использовать экскаватор со смещаемой осью копания или траншейный экскаватор.

Траншею прокладывают вдоль подошвы откоса согласно разбивочным точкам на глубину от 10 до 15 см меньше проектной. Недобор грунта дна траншеи срезают вручную.

Примечание - Разработку траншеи механизированным способом производят на глубину меньшую проектной для исключения перебора грунта.

5.3.4 Устройство выравнивающей подушки из слоев песка и щебня следует производить по зачищенному и спланированному дну траншеи. Материал (песок, щебень) доставляют автомобилями-самосвалами, выгружают на расстоянии 1,0 - 1,5 м от бровки траншеи через каждые 12 - 13 м или непосредственно в траншею. После чего материал разравнивают и уплотняют его трамбованием до состояния, при котором отсутствуют следы повторных проходов трамбовки.

5.3.5 Упорная призма из сборного железобетонного блока.

5.3.5.1 Упорная призма из сборного железобетонного блока должна быть устроена в соответствии с проектом, с учетом требований типового альбома [4] и технологической карты [8]. Блоки следует укладывать в траншею на уплотненное щебеночное основание, которое должно быть принято по акту установленной формы на скрытые работы согласно требованиям РД 11-02-2006 [9].

5.3.5.2 Сборные железобетонные блоки должны быть разложены вдоль траншеи автокраном на расстоянии 1,5 м от ее бровки. Далее блок в подвешенном состоянии должен быть сориентирован по линии разбивки над щебеночным основанием и установлен на него.

Заданное проектом высотное положение верхней кромки блоков упорной призмы и расположение их в плане следует обеспечивать по предварительно выставленному по геодезическим отметкам и натянутому на колышках шнуру (струне). При наличии уступа более 1 см на стыке между блоками, блок следует поднять и отвести в сторону. Следует повторно выровнять и уплотнить щебеночное основание и вновь установить блок на место.

5.3.5.3 Швы между плитами и между блоками должны быть заполнены цементно-песчаным раствором по 4.3 в соответствии с требованиями СП 82-101 [10] и проекта. Поверхность раствора в шве должна быть на одном уровне с поверхностью блоков.

5.3.5.4 Швы расширения в упорной призме устраивают через каждые 10 погонных метров путем установки между смежных блоков строганных досок, изготовленных по ГОСТ 8486, толщиной от 15 до 20 мм, или прокладок из легко деформируемого материала (например, резиновой крошки или нетканых материалов), соответствующих профилю блока (на всю высоту блока).

После установки сборных железобетонных блоков и заполнения швов между ними (стыков) цементно-песчаным раствором, пазухи упорной призмы должны быть засыпаны щебнем фракции 40 - 70 мм по ГОСТ 8267 с последующим послойным его уплотнением трамбовками. Толщину слоя щебня следует принимать от 15 до 20 см.

Монтажные петли должны быть отогнуты или срезаны в соответствии с требованиями проекта.

5.3.6 Упорная призма из монолитного бетонного (армобетонного) блока.

5.3.6.1 Устройство упорной призмы из монолитного бетонного (армобетонного) блока следует выполнять после разработки траншеи и устройства выравнивающей подушки в соответствии с 5.3.4.

Опалубку для изготовления монолитных бетонных (армобетонных) блоков устраивают из фанерных щитов, изготовленных по ГОСТ 3916.2, толщиной не менее 10 мм или из обрезной доски, изготовленной по ГОСТ 8486, толщиной от 25 до 40 мм и шириной от 10 до 20 см (в зависимости от сечения упорной призмы). Поверхность опалубки, соприкасающаяся с бетонной смесью, должна быть обработана гидрофобизирующим материалом.

Примечания

1 Обработку опалубки гидрофобизирующим материалом производят с целью исключения ее сцепления с бетоном.

2 В качестве гидрофобизирующего материала рекомендуется применять разжиженный битум, битумную эмульсию и пр.

5.3.6.2 Заполнение опалубки бетонной смесью, изготовленной по ГОСТ 7473, ГОСТ 26633, следует производить вручную либо бетононасосом. Бетонную смесь в опалубке уплотняют глубинным вибратором и виброрейкой.

Примечание - Бетонные работы выполняют по СТО НОСТРОЙ 2.6.54.

5.3.6.3 Уход за бетоном упорной призмы следует осуществлять согласно ППР. Деформационные швы устраивают в соответствии с проектом в свежеуложенном или затвердевшем бетоне. По мере твердения бетона опалубку разбирают и очищают. Пазухи траншеи засыпают материалом и уплотняют его по проекту и по 5.3.5.4.

5.3.7 Упорная призма из каменной рисбермы.

5.3.7.1 Устройство упорной призмы из каменной рисбермы включает операции по разработке траншеи с устройством выравнивающей подушки по 5.3.4.

5.3.7.2 Материал для устройства каменной рисбермы следует доставлять автомобилями-самосвалами, выгружать у края траншеи и подавать экскаватором для укладки в траншею.

5.3.7.3 В верхней части рисбермы следует укладывать более крупные камни, а пустоты между камнями нижних рядов заполнять мелкими камнями и засыпать каменной мелочью. Уплотнение рисбермы производят трамбованием.

5.3.8 Упорная призма из коробчатого габиона.

5.3.8.1 Устройство упорной призмы из коробчатого габиона следует выполнять после разработки траншеи и устройства выравнивающей подушки в соответствии с 5.3.4.

5.3.8.2 Пакеты сложенных разверток каркасов габионов следует разложить на плоской поверхности, установить в вертикальное положение панели-стенки, вертикальные панели-диафрагмы (если предусмотрены проектом) и соединить их между собой.

Примечания

1 Развертка каркаса габиона состоит из четырех панелей-стенок, дна, крышки, панелей-диафрагм вертикальных и горизонтальных (если предусмотрено проектом).

2 Для соединения панелей рекомендуется использовать оцинкованную проволоку толщиной не менее толщины проволоки габионного сетчатого каркаса. Расстояние между соединениями не должно превышать 25 см.

5.3.8.3 Собранные сетчатые каркасы габионов следует установить в траншею и заполнить камнем вручную равномерно по всей площади каркаса.

Укладку следует производить в несколько приемов:

- заполнить камнем на 1/3 сетчатый каркас габиона;

- закрыть уложенный слой панелью-диафрагмой или произвести поверх него горизонтальную перевязку проволокой;

- сформировать второй слой из каменного материала с перекрытием диафрагмой или перевязкой проволокой;

- заполнить камнем на полную высоту коробчатый каркас габиона с превышением от 3 до 5 см относительно верхней грани габиона. Укладка камня в габионах должна обеспечивать сохранение их формы.

Примечания

1 Габионы высотой 0,5 м заполняют в два приема.

2 При наличии камня разных размеров необходимо его рассортировать. У сетки следует укладывать камень более крупный, а внутрь каркаса габиона - мелкий.

5.3.8.4 Формирование конструкции упорной призмы из коробчатых габионов производят путем последовательного соединения незаполненного каркаса габиона с заполненным.

5.3.8.5 Крышки габионов фиксируют к корпусу посредством скрутки проволочных скоб. Сначала необходимо сделать временную (предварительную) привязку углов, чтобы не происходило сдвига сетки по периметру верха габиона.

Примечание - Если камень-заполнитель мешает плотной притяжке крышки, то некоторое его количество может быть перемещено в центральную часть габиона.

5.3.9 В период выполнения работ по устройству упорной призмы необходимо осуществлять строительный контроль в соответствии с требованиями раздела 6.3.7. Работы по разработке траншеи и устройству выравнивающей подушки из щебня должны сопровождаться составлением актов на скрытые работы по РД 11-02-2006 [9].

5.4 Устройство слоя подготовки (обратного фильтра)

5.4.1 Работы по устройству слоя подготовки должны производиться после окончания подготовительных работ по 5.2 и устройства упорной призмы по 5.3. Слой подготовки следует выполнять из минеральных материалов (песок, щебень) по 5.4.2 или из геотекстиля согласно проекту по 5.4.3.

5.4.2 Подготовка из минеральных материалов.

5.4.2.1 Работы по устройству слоя подготовки из минеральных зернистых материалов включают следующие операции:

- разгрузка материала по 5.4.2.2;

- распределение материала и планировка слоя по 5.4.2.3;

- уплотнение по 5.4.2.4.

Операции производятся послойно и перемешивание материалов подготовки не допускается.

5.4.2.2 Материал слоя подготовки выгружают с верхней стоянки на обочину и частично на откос. Не допускается загрязнение и смешение различных фракций материала.

5.4.2.3 Распределение зернистого материала по откосу производят универсальной землеройно-планировочной машиной с верхней стоянки. По мере выполнения планировочных работ экскаватор перемещается вдоль откоса насыпи (конуса) с перекрытием полосы движения не менее 0,25 м.

Работу экскаватора-планировщика следует производить с верхней и нижней стоянок, если длина стрелы экскаватора-планировщика менее высоты конуса или откоса насыпи.

Окончательную доработку поверхности слоя подготовки следует выполнять вручную.

Примечание - К работам по окончательной доработке поверхности слоя подготовки относятся: выравнивание краев, снятие лишнего материала, подсыпка его в заниженные места и т.п.

5.4.2.4 Уплотнение слоя подготовки производят с помощью пневмотрамбовки или прицепным виброкатком.

Уплотнение виброкатком выполняют за пять - шесть проходов по одному следу. Перемещение катка по поверхности конуса или откоса насыпи на подходах и регулирование его скорости осуществляется машинистом экскаватора с помощью троса. Во избежание разрушений слоя, первые два - три прохода катка выполняют с выключенным вибратором со скоростью не более 2 км/ч. Затем каток устанавливают у подошвы уплотняемого откоса и приводят в рабочее положение (пуск вибратора). Скорость катка при движении вверх - от 1,3 до 1,6 км/ч. Вниз виброкаток должен двигаться по ранее оставленному следу под действием собственного веса со скоростью не более 2,0 км/ч.

Признаками завершения уплотнения служат прекращение образования волны перед вальцом катка и отсутствие следов после его прохода.

5.4.2.5 Устройство слоя подготовки при отрицательных температурах допускается производить из сыпучемерзлых грунтов по ГОСТ 25100. При этом необходимо соблюдать следующие условия по ВСН 34-91 [2]:

- мерзлые комья размером 5 см и более следует дробить или удалять;

- количество мерзлых комьев размером менее 5 см не должно превышать 10 % от общего объема;

- каждый слой нужно укладывать сразу на всю его толщину;

- перед укладкой слоев снег и наледь должны быть удалены;

- во время снегопада и метелей работы по устройству слоев подготовки не допускаются;

- перед возобновлением работ необходимо удалить с откоса снег и смерзшиеся комья грунта.

5.4.3 Слой подготовки (обратный фильтр) из геотекстиля.

5.4.3.1 Основные технологические процессы по устройству слоя подготовки (обратного фильтра) с применением геотекстиля включают следующие операции:

- устройство (если это предусмотрено проектом) анкерной траншеи вдоль бровки насыпи;

Примечание - Анкерную траншею устраивают на расстоянии 0,2 - 0,6 м от бровки насыпи.

- транспортировка рулонов геотекстиля к месту производства работ, их разгрузка, распределение вдоль откоса, подготовка к укладке;

- укладка полотен геотекстиля на поверхности конуса и откоса насыпи на подходах;

- закрепление верхней и нижней частей полотен.

5.4.3.2 Геотекстиль следует разрезать на полотна и уложить сверху вниз по образующей конуса или откоса насыпи. Верхний конец полотна следует завести не менее чем на 0,5 м за шкафную стенку или бровку насыпи в анкерную траншею (при необходимости), нижний - в пазухи между стенкой траншеи и упора, а кромки прикрепить к поверхности откоса деревянными колышками или нагелями.

5.4.3.3 Соединение кромок полотен геотекстиля следует производить внахлест или методом сшивания с помощью портативных швейных машин. При соединении полотен внахлест, величина нахлеста должна быть не менее 15 см; при сшивании - не менее 10 см.

5.4.3.4 Устройство подготовки из геотекстиля на подтопляемых откосах следует производить против течения водотока (с низовой стороны), см. технологическую карту [8].

При использовании геотекстиля в дополнение к щебеночному слою и/или взамен песчаного слоя, работы по устройству слоя подготовки из минеральных материалов следует выполнять по 5.4.2.

5.4.4 В период выполнения работ по устройству слоя подготовки необходимо осуществлять строительный контроль в соответствии с требованиями 6.3.6. Работы по устройству слоев подготовки следует оформлять актами на скрытые работы по РД 11-02-2006 [9].

5.5 Устройство конструкций укрепления

5.5.1 Технология производства работ по устройству конструкций укрепления (покрытия) конусов и откосов насыпей на подходах зависит от вида конструкции укрепления, указанной в проекте, и подразделяется на следующие виды:

- монтаж решетчатых сборных конструкций по 5.5.2;

- монтаж сборных железобетонных плит по 5.5.3;

- устройство монолитных железобетонных плит по 5.5.4;

- устройство монолитного бетонного покрытия по 5.5.5;

- монтаж покрытия из объемных георешеток по 5.5.6;

- монтаж покрытия из матрасов по 5.5.7.

5.5.2 Монтаж решетчатых сборных конструкций.

5.5.2.1 В состав работ по монтажу решетчатых конструкций по ВСН 181 [11] входят:

- разгрузка элементов на поверхности откоса;

- укладка элементов конструкции;

- крепление уложенных элементов;

- заполнение ячеек материалом.

5.5.2.2 Разгрузку железобетонных элементов следует производить автокраном с равномерной раскладкой элементов на обочине или на поверхности откоса.

5.5.2.3 Элементы укладывают на поверхность откоса по разбивочным линиям и временно закрепляют деревянными колышками (см. рисунок 4). В процессе укладки следят, чтобы элементы плотно прилегали к слою подготовки.

5.5.2.4 Монтаж элементов решетчатой конструкции ведут снизу вверх, начиная от бетонного упора. К монтажу конструкции на конусе приступают на участке лекальной кривой конуса.

5.5.2.5 Элементы решетчатых конструкций должны быть объединены в стыковочных узлах. Для этого в центр гнезда стыковочного узла вручную с помощью кувалды (кельмы) забивают покрытые битумом металлические штыри диаметром не менее 10 мм и длиной не менее 0,5 м. Если проектом для этой цели предусмотрена установка железобетонных сваек, то они вставляются также вручную в предварительно пробуренные отверстия заданного диаметра и глубины.

1 - сборный железобетонный элемент; 2 - деревянные колышки.

Рисунок 4 - Временное крепление узлов решетки при монтаже

5.5.2.6 После окончания работ по монтажу штырей стыковочные гнезда следует омоноличивать цементно-песчаным раствором, приготовленным в соответствии с ГОСТ 28013, СП 82-101 [10].

5.5.2.7 После омоноличивания стыковочных узлов решетчатой конструкции, ее ячейки заполняют материалом (растительный грунт, гравийно-песчаная смесь, щебень фракции 40 - 70 мм или готовая бетонная смесь) в соответствии с проектом. При этом толщина слоя заполнителя в ячейке с учетом запаса на осадку при уплотнение должна на 2 - 3 см превышать высоту сборного элемента. Уплотнение материала заполнителя следует производить трамбовками или виброплощадками.

При заполнении ячеек решетчатой конструкции растительным грунтом требуемые при этом агротехнические мероприятия выполняют в соответствии с требованиями СТО НОСТРОЙ 2.25.24.

5.5.3 Монтаж сборных железобетонных плит.

5.5.3.1 В состав работ по монтажу покрытия из сборных железобетонных плит входят:

- укладка железобетонных плит по поверхности откоса насыпи или конуса по 5.5.3.2;

- омоноличивание стыков, швов и участков, не покрытых сборными плитами по 5.5.3.4 и 5.5.3.5.

5.5.3.2 Сборные железобетонные плиты следует укладывать на слой подготовки, предусмотренный проектом по 5.4. В нижней части конструкции укрепления из сборных железобетонных плит устраивают бетонный упор или каменную упорную призму по 5.3.

5.5.3.3 Работы по укладке железобетонных плит следует выполнять, соблюдая технологическую карту раскладки, рядами снизу вверх, начиная от подошвы насыпи по направлению к ее бровке.

Укладку плит производят краном при помощи строп с автомобиля или из штабеля. Опускание плиты на слой подготовки следует производить таким образом, чтобы плита коснулась поверхности слоя подготовки одновременно всей подошвой без перекосов

5.5.3.4 После укладки плит зазоры в стыках и швах между плитами следует заполнить цементно-песчаным раствором, приготовленным в соответствии с требованиями ГОСТ 28013, СП 82-101 [10] и проекта.

5.5.3.5 Участки конусов, не покрытые сборными плитами, необходимо заполнить монолитным бетоном, толщина которого принимается равной толщине сборных блоков по типовой проектной документации [5].

5.5.4 Устройство монолитных железобетонных плит.

5.5.4.1 Укрепление конусов и откосов насыпей на подходах монолитными железобетонными или армобетонными плитами включает следующие основные технологические операции в соответствии с ППР:

- разгрузка элементов деформационного шва, арматурных сеток и каркасов по 5.5.4.2;

- монтаж железобетонных элементов деформационного шва по 5.5.4.3;

- гидроизоляция железобетонных элементов деформационного шва по 5.5.4.4;

- установка арматурных сеток и каркасов по 5.5.4.5;

- установка опалубки из антисептированных досок по 5.5.4.6;

- укладка бетонной смеси в конструкцию по 5.5.4.7 - 5.5.4.8;

- уплотнение бетонной смеси и уход за свежеуложенным бетоном по 5.5.4.9 - 5.5.4.10.

5.5.4.2 Сборные железобетонные элементы деформационного шва, арматурные сетки при разгрузке равномерно распределяют на обочине или на поверхности откоса.

5.5.4.3 Сборные железобетонные элементы деформационного шва подают на поверхность конуса или откоса насыпи на подходах вручную, спуская их по уложенным на откосе доскам. Затем их по разбивочным линиям (картам) укладывают на поверхность слоя подготовки и закрепляют металлическими штырями. При монтаже необходимо следить, чтобы элементы деформационного шва плотно примыкали к поверхности слоя подготовки.

5.5.4.4 Сборные железобетонные элементы деформационного шва в процессе их укладки следует покрывать битумной мастикой или другим гидроизоляционным материалом в соответствии с ППР.

5.5.4.5 Арматурные сетки и каркасы подают к месту производства работ и укладывают вручную на выставленные заранее на проектную высоту подставки в виде бетонных или деревянных брусков («сухарей»). Возможно арматурные сетки и каркасы устраивать с выпусками арматуры («ножками») на проектную величину.

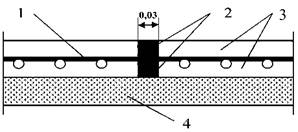

5.5.4.6 После установки арматуры, в швы между плитами укладывают доски антисептированные по ГОСТ 10950. Деталь деформационного шва приведена на рисунке 5.

1 - бетон; 2 - бетонный брусок; 3 - сборный

железобетонный элемент толщиной 70 мм;

4 - битумный мат толщиной 10 мм; 5 - антисептированная доска; 6 - арматурная

сетка;

7 - слой подготовки из щебня

Рисунок 5 - Деталь деформационного шва

5.5.4.7 Подачу, распределение и уплотнение бетонной смеси необходимо производить только снизу вверх (на уклон, а не под уклон). Работы, связанные с бетонированием, вести с учетом требований СТО НОСТРОЙ 2.6.54.

5.5.4.8 Доставка бетонной смеси на откос должна осуществляться бетоноводом, бетононасосом или средствами малой механизации (с помощью экскаватора, погрузчика, вручную по специальным желобам и др.). Бетонную смесь разравнивают вручную по всей площади плиты, располагая рабочих на инвентарных трапах (мостках, щитах), которые перемещают по откосу по мере бетонирования конструкции. Использовать вибраторы для распределения и выравнивания бетонной смеси запрещается.

Бетонирование конструкции укрепления следует вести горизонтальными слоями, в один слой. Угол наклона к горизонту поверхности уплотненной бетонной смеси не должен превышать 30°.

5.5.4.9 Перед началом уплотнения каждого укладываемого слоя бетонная смесь должна быть равномерно распределена по его поверхности с запасом на уплотнение от 5 % до 10 %.

Уплотнять бетонную смесь следует либо с помощью виброрейки, либо с помощью глубинных и площадочных вибраторов.

При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру или элементы опалубки. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия.

5.5.4.10 Уход за бетоном необходимо осуществлять способами и в сроки, указанные в соответствующих разделах ППР.

В качестве пленкообразующих материалов следует использовать быстро или среднераспадающиеся битумные эмульсии анионные, соответствующие требованиям ГОСТ Р 52128, а также пленкообразующие материалы на водной основе типа ВПС-Д и ВПМ (по соответствующим ТУ).

При нанесении пленкообразующих материалов на поверхность свежеуложенного бетона следует не допускать стекания материалов вниз по откосу. Норма расхода битумной эмульсии - от 0,4 до 0,6 кг/м2, норма расхода материалов типа ВПС-Д и ВПМ - от 0,4 до 0,5 кг/м2.

5.5.5 Монолитное бетонное покрытие.

5.5.5.1 Укрепление откосов и конусов на подходах монолитными бетонными покрытиями включает следующие основные технологические операции по Методическим рекомендациям [12]:

- установка антисептированных досок или асфальтобетонных планок на поверхность откоса в качестве опалубки, а также в качестве элемента деформационного шва (вставок) по 5.5.5.2;

- установка на заданную высоту подставок («сухарей») под арматурные сетки по 5.5.4.5;

- установка арматурных сеток на подставки по 5.5.4.5;

Примечание - Возможно использование опалубки, вставок и подставок из других материалов в соответствии с ППР (например, из ламинированной фанеры, полимерных элементов и др.).

- укладка, уплотнение бетонной смеси и уход за свежеуложенным бетоном по 5.5.5.4.

5.5.5.2 Укрепляемую поверхность конуса или откоса насыпи после устройства слоя подготовки (обратного фильтра) по 5.2 и упорной призмы по 5.3 делят на карты и устанавливают элементы деформационного шва с помощью деревянной опалубки из антисептированных досок или асфальтобетонных планок (вставок), на которые укладывают арматурные сетки (см. рисунок 6).

1 - арматурная сетка; 2 - асфальтобетонная планка;

3 - бетон; 4 - подготовка (обратный фильтр)

Рисунок 6 - Схема установки асфальтобетонных планок

5.5.5.3 После укладки арматурной сетки, монтаж досок или асфальтобетонных планок следует повторить для формирования деформационных швов.

5.5.5.4 Доставка готовой бетонной смеси, ее подача на откос, разравнивание, уплотнение и уход за свежеуложенным бетоном выполняются аналогично указаниям по 5.5.4.7 - 5.5.4.10.

5.5.6 Покрытие из объемных георешеток.

5.5.6.1 При производстве работ с применением объемных георешеток следует выполнять следующие основные операции согласно руководству [13]:

- установка секций объемных георешеток по 5.5.6.2;

- заполнение ячеек, выравнивание и уплотнение материала засыпки по 5.5.6.3 -5.5.6.5;

- удаление монтажных анкеров (если предусмотрено проектом).

5.5.6.2 Монтаж секций (модулей) георешетки на конусе или откосе насыпи на подходе следует производить сверху вниз от бровки к основанию в следующей последовательности:

- секции георешетки закрепляют вдоль бровки откоса (траншеи) с помощью предварительно вбитых анкеров (гладкие металлические арматурные стержни диаметром 10 мм и длиной 100 см) с шагом, равным ширине ячейки;

- закрепленную в верхней части секцию георешетки растягивают вручную на полную длину и фиксируют по периметру анкерами на поверхности откоса;

- следующую секцию укладывают аналогичным образом, растягивая и примыкая кромкой вплотную к первой секции при помощи металлических скрепок или анкеров.

5.5.6.3 Заполнение объемных георешеток каменным материалом (щебень, гравийно-песчаная смесь) следует выполнять фронтальным погрузчиком или экскаватором. Выгрузку материала необходимо выполнять с высоты, не превышающей 0,5 м. Допускается заполнять ячейки как сверху вниз, так и снизу вверх. После окончания работ по засыпке ячеек выполняют выравнивание щебня по поверхности при помощи граблей, лопат, скребков-гладилок и его уплотнение легкой ручной трамбовкой.

5.5.6.4 Бетонирование ячеек объемных георешеток производят с помощью бетононасоса, кран-бадьи, бетоновода и автобетоносмесителя, средствами малой механизации (с помощью экскаватора или погрузчика и пр.) или вручную. Выравнивание уложенной и уплотненной бетонной смеси, обработку (отделку) поверхности выполняют вручную. Уплотнение бетона выполняют с помощью площадочных вибраторов, виброреек или других специальных механизмов. Работы, связанные с бетонированием, вести с учетом требований СТО НОСТРОЙ 2.6.54.

5.5.6.5 Заполнение георешеток растительным грунтом следует производить по СТО НОСТРОЙ 2.25.24.

5.5.7 Монтаж покрытия из матрасов.

5.5.7.1 При производстве работ с применением матрасов выполняют следующие основные операции согласно руководству [13] и методическим рекомендациям [14]:

- установка и сбор сетчатых матрасов по прилагаемой производителем схеме;

- соединение панелей матрасов непрерывной проволокой и натяжение ее методом скрутки;

- укладка и установка матрасов в их проектное положение на предварительно уложенный слой геотекстиля по 5.4.3;

Примечания

1 Укладка должна производиться очень осторожно, нельзя допускать прорыва геотекстиля проволокой.

2 Соединение панелей каркасов матрасов проволочными скобами и натяжение их методом скрутки производят по инструкции производителя.

- заполнение каменным материалом на полную высоту вручную с превышением от 3 до 5 см; наброска камня в матрасы не допускается;

- фиксация крышек габионов к корпусу посредством скрутки проволоки.

5.5.7.2 Размеры блоков матрасного укрепления и взаимное расположение их в кладке устанавливается проектом.

5.5.8 В период выполнения работ по устройству конструкций укрепления необходимо осуществлять строительный контроль в соответствии с требованиями 6.3.8 - 6.3.10.

6 Контроль и оценка соответствия выполненных работ

6.1 Контроль выполнения работ

6.1.1 Контроль выполнения работ по укреплению конусов и откосов насыпей на подходах к мостовым сооружениям включает:

- входной контроль по 6.2;

- операционный контроль производства работ по 6.3;

- оценку соответствия выполненных работ по 6.4.

6.2 Входной контроль

6.2.1 При входном контроле должны быть проверены:

- документы о качестве поступивших изделий и материалов (сертификаты, паспорта качества и другие сопроводительные документы);

- документы с результатами контрольных испытаний (акты испытаний) по определению (подтверждению) показателей свойств поставленных материалов и изделий;

- соответствие поставленных материалов и изделий предъявленным документам;

- соответствие показателей свойств (характеристик) поставленных материалов и изделий требованиям рабочей документации.

Результаты входного контроля должны быть документированы в журналах входного учета и контроля качества, форма которого приведена в приложении А, и (или) журналах лабораторных испытаний.

Примечание - Возможность приведения поступивших некондиционных материалов, изделий или конструкций в соответствие с действующими нормами на месте или возможность их применения должна быть согласована с заказчиком и проектировщиком.

6.2.2 Входной контроль соответствия поставляемых бетонных и железобетонных изделий должен осуществляться визуальным осмотром (на отсутствие трещин, раковин) и измерением геометрических размеров (металлической линейкой по ГОСТ 427 или рулеткой по ГОСТ 7502) в соответствии с 4.7.

6.2.3 Входной контроль каменного материала и песка следует осуществлять по ГОСТ 8269.0, ГОСТ 8735, ГОСТ 25607; коэффициент фильтрации песка обратного фильтра - по ГОСТ 25584. Лабораторные испытания следует проводить не реже, чем один раз на каждую партию или отбирать для контроля не менее, чем по три пробы на каждые 100 м2 поверхности укрепления.

6.2.4 Входной контроль соответствия геосинтетических материалов и габионов должен осуществляться визуальным осмотром и измерением геометрических параметров в соответствии с техническими условиями на их изготовление.

6.3 Операционный контроль

6.3.1 В процессе производства работ по укреплению операционному контролю подлежат следующие работы:

- подготовительные работы в соответствии с требованиями СП 126.13330, СП 78.13330, ВСН 34-91 (пункт 13.12 и 13.13) [2], по 6.3.4 и 6.3.5;

- устройство упорной призмы в соответствии с требованиями СП 45.13330, СП 46.13330 и по 6.3.7;

- устройство слоя подготовки (обратного фильтра) в соответствии с требованиями СП 78.13330, ВСН 34-91 (пункты 13.15 - 13.18) [2] и по 6.3.6;

- устройство сборных решетчатых конструкций и железобетонных плит в соответствии с ВСН 34-91 (пункт 13.26) [2] и по 6.3.8;

- устройство монолитных покрытий в соответствии с ВСН 34-91 (пункт 13.28) [2] и по 6.3.9;

- монтаж покрытия из матрасов в соответствии с ВСН 34-91 (пункт 13.55 и 13.57) [2] и по 6.3.8;

- устройство покрытия из объемных георешеток в соответствии с руководством [13] и по 6.3.10.

6.3.2 В процессе монтажа и временного закрепления элементов и частей конструкций укрепления, следует проводить инструментальную проверку соблюдения проектных размеров, положения и допусков в соответствии с СП 126.13330 и ВСН 5-81 [15].

6.3.3 Скрытые работы (планировка откосов, разработка траншеи под упорную призму, устройство упоров и слоя подготовки из минеральных материалов, укладка геосинтетического материала, установка арматуры железобетонных монолитных плит) должны быть приняты и оформлены соответствующими актами по РД 11-02-2006 [9] перед началом последующих работ.

6.3.4 Допускаемые отклонения геометрических параметров конусов и откосов насыпей на подходах, а также методы и способы контроля установлены в СП 78.13330, СП 46.13330, руководстве [7] и приведены в таблице 4.

Таблица 4

|

Технические требования |

Контроль |

Метод или способ контроля |

|

Расстояние между осью и бровкой земляного полотна: не более 10 % результатов определений могут иметь отклонения от проектных значений в пределах до ±20 см, остальные до ±10 см |

2 замера на поперечнике, не реже чем через 100 м |

Измерительный (рулетка, изготовленная по ГОСТ 7502) |

|

Уменьшение крутизны откосов: не более 10 % результатов определений могут иметь отклонения от проектных значений в пределах до 20 %, остальные до 10 % |

То же |

Измерительный (уклономер) |

|

Отклонение поверхности откоса от проектной линии после срезки неуплотненного грунта и планировки допускается ±10 см |

Промеры через каждые 20 м |

Инструментальный (нивелир, изготовленный шаблон по ГОСТ 10528) |

|

Отклонение поверхности грунта откоса от проектной величины при последующем устройстве сборных или монолитных бетонных конструкций укрепления до ±5,0 см |

То же |

То же |

|

Примечание - Сдача-приемка спланированного, уплотненного и проверенного в высотном отношении и по размерам в плане откоса должна проводиться непосредственно перед началом укрепительных работ. |

||

6.3.5 Допускаемые отклонения величины плотности грунта конусов и откосов насыпей на подходах, а также методы и способы контроля установлены в СП 78.13330, руководстве [7] и приведены в таблице 5.

Таблица 5

|

Технические требования |

Контроль |

Метод или способ контроля |

|

Коэффициент уплотнения грунта откоса или конуса под конструкцией укрепления, а также грунта подсыпки должны отвечать требованиям по плотности для слоя грунта земляного полотна на соответствующем горизонте согласно СП 78.13330. Допускается снижение плотности слоев земляного полотна: не более 10 % результатов измерений могут иметь отклонения от проектных значений в пределах до 4 %, а остальные должны быть не ниже проектных значений |

Отбор проб в центре образующей откоса и на расстоянии 1 м от бровки и подошвы насыпи не реже, чем через каждые 50 м подхода к мостовому сооружению Под бетонными конструкциями укрепления подтопляемых конусов и откосов подходов плотность грунта дополнительно контролируют пробами грунта, отбираемыми по углам сетки квадратов со сторонами, не превышающими 20 м, с глубины 20 см от поверхности откоса |

Допускается проводить контроль плотности грунтов ускоренными методами по СТО НОСТРОЙ 2.25.24. При этом не менее 10 % всех измерений должны быть произведены по ГОСТ 5180. |

|

Примечание - В местах, где не удовлетворяется требование по плотности, необходимо произвести дополнительное уплотнение конуса или откоса подходной насыпи. |

||

6.3.6 Технические требования по устройству слоев подготовки, а также методы и способы контроля установлены в СП 46.13330, ВСН 34-91 [2] и приведены в таблице 6.

|

Технические требования |

Контроль |

Метод или способ контроля |

|

Минимальная толщина слоев подготовки: 10 см - при ручной укладке, 15 см - при укладке механизмами |

1 замер на 200 м2 откоса |

Измерительный (измерение линейкой, изготовленной в соответствии с ГОСТ 427) |

|

Отклонения в толщине слоев фильтра составляют: для песка ±2 см, для щебня ±3 см |

То же |

То же |

|

Отклонения в толщине однослойного фильтра и подготовки не должны превышать ±3 см |

То же |

То же |

|

Отклонение поверхности подготовки (ровность) +3 см на базе 5 м |

Промеры через каждые 20 м |

Инструментальный (нивелир, изготовленный по ГОСТ 10528) |

|

Минимальная величина нахлеста полотен геотекстиля при сшивании - не менее 10 см, при стыковании нахлестом - не менее 20 см |

1 замер на 50 м длины шва |

Измерительный (измерение линейкой, изготовленной в соответствии с ГОСТ 427) |

|

Укладываемый геотекстиль должен плотно прилегать к поверхности откоса, не иметь складок |

Сплошной |

Визуальный |

6.3.7 Допускаемые отклонения величины плотности грунта в траншее под блоки упорной призмы, геометрические отклонения траншеи и конструкции упорной призмы, а также методы и способы контроля установлены в руководстве [7], руководстве [13] и приведены в таблице 7.

Таблица 7

|

Технические требования |

Контроль |

Метод или способ контроля |

|

Переборы грунта в траншеях под блоки упорной призмы должны быть доведены до плотности, соответствующей естественной плотности грунта дна траншеи |

Каждый участок перебора |

|

|

Допустимое отклонение в глубине траншеи ±10 % |

Промеры через 10 м |

Инструментальный (нивелир, изготовленный по ГОСТ 10528) |

|

Допустимое отклонение в ширине траншей ±5 см |

То же |

Измерительный (рулетка, изготовленная по ГОСТ 7502) |

|

Допустимое отклонение в толщине слоя щебеночной подготовки ±10 % |

Промеры через 20 м |

Нивелир, изготовленный по ГОСТ 10528 |

|

Допустимое отклонение в положении в плане после установки: бетонных блоков ±5 мм; габионов ±10 мм |

Три блока (не реже одного раза в смену) |

Шнур, изготовленный по ГОСТ 29231 |

|

Допустимое отклонение в превышении грани одного блока над гранью другого после установки: бетонных блоков ±5 мм; габионов ±10 мм |

То же |

Инструментальный (нивелир, изготовленный по ГОСТ 10528) |

|

Допустимое отклонение в величине зазора между блоками ±5 мм |

Три зазора (не реже одного раза в смену) |

Измерительный (линейка, изготовленная в соответствии с ГОСТ 427) |

|

Толщина слоя заполнителя габиона должна превышать высоту стенок каркаса на величину от 3 см до 5 см (запас на уплотнение) |

Каждые 200 м2 поверхности укрепления |

Измерительный (линейка, изготовленная в соответствии с ГОСТ 427, или шаблон) |

6.3.8 При устройстве конструкции из сборных плит и решеток, матрасов следует контролировать выполнение требований, установленных в руководстве [7], руководстве [13] и приведенных в таблице 8.

Таблица 8

|

Технические требования |

Контроль |

Метод или способ контроля |

|

Продольные и поперечные швы должны совпадать (у матрасов - стыки граней) |

Сплошной |

Визуальный |

|

Ширина швов между смежными плитами не должна превышать 5 мм |

Три шва (не реже одного раза в смену) |

Измерительный (линейка, изготовленная в соответствии с ГОСТ 427, или шаблон) |

|

Выступы отдельных плит (элементов, матрасов) над соседними не должны превышать 10 мм |

Три плиты (не реже одного раза в смену) |

Инструментальный (нивелир, изготовленный по ГОСТ 10528) |

|

Толщина слоя щебня в ячейке или матрасе должна на 2 - 3 см превышать высоту сборного элемента или матраса (запас на уплотнение) |

Каждые 200 м2 поверхности укрепления |

Измерительный (линейка, изготовленная в соответствии с ГОСТ 427, или шаблон) |

6.3.9 При укреплении откоса или конуса монолитными бетонными и железобетонными плитами следует контролировать выполнение требований, установленных в СП 34.13330, СП 46.13330, СП 78.13330, руководстве [7], ВСН 34-91 [2] и приведенных в таблице 9.

Контроль показателей свойств монолитной бетонной смеси и бетона следует вести на месте укладки в соответствии с ГОСТ 5802, ГОСТ 7473, ГОСТ 10060.0, ГОСТ 10180, ГОСТ 18105, ГОСТ 26633, ГОСТ 28013, ГОСТ 28570, в том числе разрушающими и неразрушающими методами.

6.3.10 При устройстве конструкции из объемной георешетки следует контролировать выполнение требований, установленных в руководстве [13] и приведенных в таблице 10.

Таблица 9

|

Технические требования |

Контроль |

Метод или способ контроля |

|

Отклонения от установленной проектом толщины плит допускаются в пределах от +8 до минус 5 мм |

Один раз каждые 100 м2 поверхности укрепления |

Измерительный (линейка, изготовленная в соответствии с ГОСТ 427) |

|

Превышение граней смежных плит - не более 10 мм |

Три плиты (не реже одного раза в смену) |

Инструментальный (нивелир, изготовленный по ГОСТ 10528) |

|

Ширина раскрытия швов в конструкциях без омоноличивания - не более 10 мм (при большем раскрытии швы омоноличиваются) |

Три шва (не реже одного раза в смену) |

Измерительный (линейка, изготовленная в соответствии с ГОСТ 427, или шаблон) |

|

Класс бетона должен соответствовать проекту: по прочности |

Каждую партию бетона, по образцам на бетонном заводе и на месте укладки бетона, по образцам-кернам, неразрушающими методами контроля прочности |

|

|

по морозостойкости |

По образцам на бетонном заводе и на месте укладки бетона. Не реже, чем один раз в квартал |

|

|

по водонепроницаемости |

По образцам на бетонном заводе и на месте укладки бетона. Не реже чем раз в 6 месяцев |

|

|

Поверхность плит должна быть ровной, без раковин, бугров и впадин. Местные отклонения поверхности плиты при проверке двухметровой рейкой не должны превышать ±8 мм |

Каждые 100 м2 поверхности укрепления |

Измерительный (шаблон, линейка, изготовленная в соответствии с ГОСТ 427, нивелир, изготовленный по ГОСТ 10528) |

|

Между материалом заполнения швов и вертикальными гранями плит не должно быть щелей |

Сплошной |

Визуальный |

|

Технические требования |

Контроль |

Метод или способ контроля |

|

Продольные и поперечные стыки секций георешеток должны совпадать |

Сплошной |

Визуальный |

|

Толщина слоя щебня в ячейке должна превышать высоту ячейки на 0 - 2 см |

Каждые 200 м2 поверхности укрепления |

Измерительный (линейка, изготовленная в соответствии с ГОСТ 427, или шаблон) |

6.4 Оценка соответствия выполненных работ

6.4.1 При оценке соответствия выполненных работ необходимо производить проверку качества строительно-монтажных работ, а также принимаемых конструкций.

При оценке соответствия готовой к сдаче конструкции укрепления контролю подлежат:

- соответствие геометрических размеров, планового и высотного положения конструкции укрепления проектной документации;

- соответствие применяемых материалов и изделий требованиям проекта;

- соответствие выполненных объемов работ по исполнительной документации требованиям проекта;

- соответствие качества выполненных работ требованиям проекта и нормативов для каждого слоя усиления и каждого технологического этапа (передела);

- наличие актов освидетельствования скрытых работ и исполнительной документации.

Примечание - Исполнительная документация, кроме актов освидетельствования скрытых работ, включает:

- исполнительные чертежи, общие и специальные журналы работ и журналы авторского надзора;

- журналы лабораторного контроля;

- акты и протоколы испытаний строительных материалов и изделий;

- акты и протоколы испытаний слоёв усиления;

- паспорта, сертификаты на материалы и изделия.

6.4.2 При необходимости может быть произведено выбуривание образцов-кернов или фрагментов слоёв усиления, вскрытие конструкций. При несоответствии выполненных работ требованиям проекта и нормативных документов, работы подлежат переделке.

6.4.3 Результаты оценки соответствия требованиям проекта следует оформлять в соответствии с требованиями СП 48.13330.

Приложение А

(рекомендуемое)

Форма

журнала входного учета и контроля качества

получаемых строительных конструкций, изделий и материалов

|

Наименование объекта _______________________________________________________ Адрес объекта ______________________________________________________________ Наименование строительной организации _______________________________________ Начат ______________ 20__ г. Окончен______________ 20__ г.

|

Библиография

|

Отраслевой дорожный методический документ Цементы для бетона покрытий и оснований |

|

|

Правила производства и приемки работ на строительстве новых, реконструкции и расширении действующих гидротехнических морских и речных транспортных сооружений. Часть II. Минтрансстрой. М., Транспорт, 1991 |

|

|

Конструкции типовых элементов для укрепления откосов земляного полотна автомобильных дорог общего пользования. Союздорпроект. М., 1986 |

|

|

Конструкции укрепления откосов земляного полотна автомобильных дорог общего пользования. Союздорпроект. М., 156 |

|

|

[5] Типовая проектная документация серия 3.501.1-156 |

Укрепления русел, конусов и откосов насыпи у малых и средних мостов и водопропускных труб. Выпуск 0. Ленгипротрансмост, Ленинград. - 1988 |

|

[7] Руководство по сооружению земляного полотна автомобильных дорог. Минтрансстрой. -М., Транспорт, 1982 |

|

|

[9] Руководящие документы |

Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерного обеспечения. М., Технорматив, 2009 |

|

Приготовление и применение растворов строительных |

|

|

[11] Ведомственные строительные нормы ВСН 181-74 |

Технические указания по применению сборных решетчатых конструкций для укрепления конусов и откосов земляного полотна. М., Оргтрансстрой, 1974 |

|

[12] Методические рекомендации по выбору конструкций укрепления конусов и откосов земляного полотна. Технологии и механизации укрепительных работ. Союздорнии, Балашиха, 1981 |

|

|

[13] Руководство по укреплению конусов и откосов земляного полотна автомобильных дорог с использованием геосинтетических материалов и металлических сеток. Союздорнии, Балашиха, 2001 |

|

|

[14] Методические рекомендации по применению габионных конструкций в дорожно-мостовом строительстве. ООО «Организатор», ФГУП «Союздор-проект», Москва, 2001 |

|

|

[15] Ведомственные строительные нормы ВСН 5-81 |

Инструкция по разбивочным работам при строительстве реконструкции и капитальном ремонте автомобильных дорог и искусственных сооружении |

|

Ключевые слова: работы укрепительные, укрепление подходных насыпей, конструкции укрепления подходов конусов и откосов насыпей на подходах к мостовым сооружениям |