| Информационная система |  |

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE

COUNCIL FOR STANDARDIZATION,

METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ (ISO 5013:1985) |

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ

Определение

предела прочности

при изгибе при повышенных температурах

(ISO 5013:1985, MOD)

|

|

Москва Стандартинформ 2013 |

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ» (ФГУП «ВНИЦСМВ»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 6 ноября 2002 г. № 22)

За принятие проголосовали:

|

Краткое наименование страны |

Код страны по |

Сокращенное наименование

национального органа |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Украина |

UA |

Минэкономразвития Украины |

4 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 5013:1985 Refractory products - Determination of modulus of rupture at elevated temperatures (Изделия огнеупорные. Определение предела прочности при изгибе при повышенных температурах) путем включения дополнительных положений для учета потребностей национальной экономики и/или особенностей национальной стандартизации, которые выделены в тексте курсивом.

Международный стандарт разработан Комитетом по стандартизации ТС 33 «Refractories».

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Федеральном информационном фонде технических регламентов и стандартов.

Степень соответствия - модифицированная (MOD)

5 Подготовлен на основе применения ГОСТ Р 50523-93 (ISO 5013:1985)

6 Приказом Федерального агентства по техническому регулированию и метрологии от 9 ноября 2012 г. № 716-ст межгосударственный стандарт ГОСТ 31040-2002 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2013 г.

7 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в ежемесячно издаваемом информационном указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемом информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ

Определение предела прочности при изгибе при повышенных температурах

Refractory products. Determination of modulus of rupture at elevated temperatures

Дата введения - 2013-07-01

1 Область применения

Настоящий стандарт устанавливает метод определения предела прочности при изгибе огнеупоров при повышенных температурах в условиях постоянной скорости возрастания напряжения.

Стандарт распространяется на огнеупорные обожженные и термообработанные изделия, а также на безобжиговые изделия и неформованные огнеупоры, прошедшие предварительную термообработку, условия проведения которой устанавливают в нормативных и технических документах на продукцию.

Предел прочности при изгибе - это максимальное напряжение, которое может выдержать испытуемый образец прямоугольного сечения определенных размеров при трехточечном изгибе.

Температура испытания - это температура вблизи средней точки поверхности образца, работающей на растяжение.

Образец нагревают до температуры испытания, выдерживают до равномерного распределения температуры, а затем нагружают до разрушения при постоянной скорости увеличения растягивающего напряжения.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий межгосударственный стандарт:

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячно издаваемого информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Метод отбора и подготовка образцов для испытания

3.1 Количество

3.1.1 Порядок отбора изделий, подлежащих испытанию, устанавливают в соответствии с ГОСТ 8179.

3.1.2 Количество образцов для испытания устанавливают в нормативных и технических документах на продукцию.

Из каждого отобранного изделия вырезают не менее трех образцов. При этом количество образцов должно быть одинаковым.

Способ изготовления образцов из неформованных огнеупоров и их количество устанавливают в нормативных и технических документах на продукцию.

3.2.1 Образец для испытаний должен иметь форму прямоугольного параллелепипеда с поперечным сечением (25 ± 1)´(25 ± 1) мм и длиной около 150 мм. Отклонение от параллельности верхней и нижней плоскостей образца не должно превышать ± 0,2 мм, а для поперечных плоскостей - 0,1 мм. Поверхность образца должна быть гладкой.

Допускается использовать образцы длиной не менее 100 мм, шириной и высотой - не менее 10 мм с изменением размеров на значение, кратное 5 мм.

При испытании изделий толщиной от 15 до 25 мм вырезают образцы шириной 25 мм и высотой, равной толщине изделия.

3.2.2 Ширину и высоту каждого образца измеряют посередине с точностью ± 0,1 мм.

3.3 Подготовка к испытанию

3.3.1 Образцы из изделий вырезают таким образом, чтобы верхняя продольная грань (поверхность сжатия) была параллельна или совпадала с первоначальной поверхностью изделия, перпендикулярной к направлению прессования.

Примечание - Рекомендуется вырезать образцы алмазным кругом со сплошной режущей кромкой. При применении сегментного круга начинают резать с поверхности изделия, работающей на растяжение.

3.3.2 Если направление прессования известно, его отмечают на испытуемом образце.

3.3.3 Образцы из обожженных изделий высушивают при температуре (110 ± 5) °С до постоянной массы.

4 Аппаратура

4.1 Нагружающее устройство

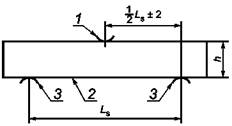

4.1.1 Нагружающее устройство (рисунок 1), имеющее три опоры: две - поддерживающие испытуемый образец и одну - для приложения нагрузки (нажимную).

Опоры должны быть параллельными. Расстояние между поддерживающими опорами - (125 ± 2) мм. При испытании образцов других размеров расстояние изменяют в соответствии с 3.2.

Нажимная опора должна находиться посередине между осями опор с точностью ± 2 мм.

1 - опора для приложения нагрузки

(нажимная);

2 - поверхность образца, работающая на растяжение;

3 - опоры, поддерживающие образец

Рисунок 1 - Нагружающее устройство

Рекомендуется следующее отношение высоты образца h к расстоянию между опорами Ls и его ширине b:

![]()

4.1.2 Детали нагружающего устройства, находящиеся в зоне повышенных температур, не должны взаимодействовать с материалом образца.

4.1.3 Длина каждой из опор должна быть не менее чем на 5 мм больше ширины образца. Радиус кривизны рабочей поверхности опор - (5 ± 1) мм.

4.1.4 Расстояние между опорами измеряют при комнатной температуре с точностью ± 0,5 мм.

4.1.5 Нагружающее устройство должно обеспечивать равномерную нагрузку на середину образца по всей его ширине и возможность увеличения нагрузки с постоянной скоростью. Погрешность измерения разрушающей нагрузки - не более 2 %. Напряжение в образце, возникающее от предварительной нагрузки нагружающего устройства, не должно превышать 0,1 Н/мм2.

4.2 Печь

4.2.1 Для проведения испытаний применяют одну из печей:

a) периодическую, в которой несколько образцов нагревают одновременно и испытывают поочередно;

b) конвейерную, в которой образцы нагревают и испытывают один за другим по мере того, как они проходят через печь.

4.2.2 Печь должна обеспечивать равномерную температуру рабочей зоны печи и нагрева образцов в пределах ± 10 °С.

4.2.3 Испытания проводят в атмосфере воздуха.

Допускается проведение испытаний в атмосфере другого газа; порядок проведения испытания устанавливают в нормативных и технических документах на продукцию.

4.3 Устройство для измерения температуры

4.3.1 Температуру измеряют вблизи средней точки поверхности образца, работающей на растяжение, термоэлектрическим преобразователем.

Допускается измерять температуру вблизи поверхности испытуемого образца на участке его нагружения.

Устройство для измерения температуры состоит из термоэлектрического преобразователя и прибора для измерения и регистрации температуры класса 0,25 или более точного.

Для измерения температуры до 1300 °С применяют термоэлектрический преобразователь PtRh10-Pt с диаметром проволоки не менее 0,5 мм, свыше 1300 °С - термоэлектрический преобразователь PtRh30-PtRh6 с диаметром проволоки не менее 0,5 мм.

4.3.2 Распределение температуры в образце для испытания устанавливают предварительно и периодически проверяют в соответствии с методикой, приведенной в приложении А.

4.4 Сушильный шкаф, обеспечивающий температуру (110 ± 5) °С.

4.5 Измерительный инструмент с точностью измерения ± 0,05 мм.

5 Проведение испытания

5.1 Нагрев

5.1.1 Температуру испытания устанавливают в нормативных и технических документах на продукцию. Температура должна соответствовать значениям, кратным 100 °С (например, 1000 °С, 1100 °С, ...).

При необходимости допускается устанавливать температуру испытания, соответствующую значениям, кратным 50 °С.

5.1.2 Образец нагревают до температуры испытания с точностью ± 10 °С при скорости нагрева от 4 °С/мин до 6 °С/мин.

Допускается нагревать образец со скоростью от 2 °С/мин до 10 °С/мин.

Для образца, вырезанного из термообработанного или безобжигового изделия или изготовленного из неформованного огнеупора, время выдержки и температуру испытания устанавливают в нормативных и технических документах на продукцию.

5.1.4 Изменение температуры, измеряемой вблизи средней точки поверхности образца, работающей на растяжение, во время испытания не должно превышать ± 2 °С.

5.2 Нагрузка

5.2.1 Испытуемый образец помещают на поддерживающие опоры таким образом, чтобы он опирался на них симметрично. При этом в состоянии сжатия должна быть первоначальная поверхность изделия, из которого вырезан образец (если она сохранилась).

5.2.2 К образцу прикладывают вертикальную нагрузку до его разрушения.

Скорость увеличения напряжения в образце должна быть следующей:

- для теплоизоляционных (легковесных) огнеупоров:

0,05 Н × мм-2 × с-1 ± 10 %;

- для огнеупоров с общей пористостью менее 45 %:

0,15 Н × мм-2 × с-1 ± 10 %.

5.2.3 Фиксируют нагрузку, при которой произошло разрушение образца (Fмaкс).

6 Расчет и обработка результатов

6.1 Предел прочности при изгибе σF, Н/мм2, вычисляют по формуле

![]() (1)

(1)

где Fмaкс - максимальная нагрузка, приложенная к образцу, Н;

Ls - расстояние между точками опоры образца, мм;

b - ширина образца, мм;

h - высота образца, мм.

За результат испытания принимают среднеарифметическое значение результатов испытаний трех образцов, которое округляют до 0,1 Н/мм2. В случае отклонения результатов отдельных испытаний от среднего значения более чем на 35 % испытание повторяют на таком же количестве образцов из того же изделия. Результат повторного испытания считают окончательным.

При прогибе образцов без разрушения более чем на 2 мм результаты испытания следует считать недействительными. В этом случае в протоколе испытания указывают, что при данной температуре испытания огнеупор претерпевает пластическую деформацию.

6.2 Расхождения результатов определения прочности при изгибе для одного изделия в одной лаборатории не должны превышать ± 15 %, в различных лабораториях - ± 20 %.

7 Протокол испытания

Результат испытания записывают в протокол, в котором указывают:

a) организацию, проводившую испытание;

b) дату испытания;

c) обозначение настоящего стандарта;

d) маркировку изделия (предприятие-изготовителя, тип, марку, номер партии и т.д.);

e) количество испытуемых изделий;

f) предварительную обработку образцов (5.1.3);

g) количество испытуемых образцов, изготовленных из одного изделия;

h) размеры образцов для испытания;

i) схему расположения образцов в изделии;

j) расстояние между опорами;

k) скорость нагрева;

l) атмосферу печи;

m) температуру испытания;

n) время выдержки для каждого образца при заданной температуре испытания;

о) номинальную скорость увеличения напряжения для каждого образца;

р) отдельные значения предела прочности при изгибе для каждого образца и медиану для изделия (когда из изделия вырезают более одного образца для испытания).

Допускается указывать отдельные значения предела прочности при изгибе для каждого образца и среднеарифметическое значение для изделия (когда из изделия вырезают более одного образца для испытания).

Приложение А

(обязательное)

Измерение распределения температуры в испытуемом образце

1 При каждой температуре испытания проводят предварительные измерения:

a) распределения температуры в испытуемом образце;

b) времени, необходимого для достижения заданного распределения температуры;

c) соотношения между температурой, показываемой термоэлектрическим преобразователем, взятым для испытания, и температурой вблизи средней точки поверхности испытуемого образца, работающей на растяжение.

2 Для предварительных измерений используют специальные образцы, изготовленные из огнеупора, обладающего такой же теплопроводностью, что и материал испытуемых образцов, и имеющие размеры, аналогичные испытуемым образцам. Специальные образцы должны иметь канавки для дополнительных термоэлектрических преобразователей. Для предварительных измерений используют тот же термоэлектрический преобразователь, что и для испытания.

3 Предварительные измерения проводят на каждой новой печи и при изменении условий испытания (например, после замены нагревательных элементов или термоэлектрического преобразователя).

Ключевые слова: огнеупорные изделия, предел прочности при изгибе, повышенная температура