| Информационная система |  |

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Контроль неразрушающий

МАГНИТОПОРОШКОВЫЙ МЕТОД

Часть 2

Дефектоскопические материалы

ISO

9934-2:2002

Non-destructive testing - Magnetic particle testing - Part 2: Detection media

(IDT)

|

|

Москва |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт оптико-физических измерений» (ФГУП «ВНИИОФИ») на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2. ВНЕСЕН Управлением по метрологии Федерального агентства по техническому регулированию и метрологии

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 1113-ст

4. Настоящий стандарт идентичен международному стандарту ИСО 9934-2:2002 «Контроль неразрушающий. Испытание магнитными частицами. Часть 2. Средства для обнаружения» (ISO 9934-2:2002 «Non-destructive testing - Magnetic particle testing - Part 2: Detection media»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5. ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Международный стандарт ИСО 9934-2:2002 «Контроль неразрушающий. Испытание магнитными частицами. Часть 2. Средства для обнаружения» (ISO 9934-2:2002 «Non-destructive testing - Magnetic particle testing - Part 2: Detection media») был подготовлен Европейским комитетом по стандартизации CEN/TC 138 при поддержке AFNOR совместно с Техническим комитетом ISO/TC 135 «Неразрушающий контроль».

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Контроль неразрушающий МАГНИТОПОРОШКОВЫЙ МЕТОД Часть 2 Дефектоскопические материалы Non-destructive testing. Magnetic particle testing. Part 2. Detection media |

Дата введения - 2013-01-01

1. Область применения

Настоящий стандарт определяет основные свойства веществ, используемых в магнитопорошковой дефектоскопии (включая магнитные суспензии, порошок, дисперсионная среда, вспомогательные контрастные краски), и способы проверки их свойств.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты1):

______________

1) В случае датированных ссылок следует использовать только указанные стандарты, для недатированных ссылок - последнее издание ссылочного стандарта.

ЕН 1330-1 Неразрушающий контроль. Терминология. Часть 1. Перечень общих терминов (EN 1330-1, Non-destructive testing - Terminology - Part 1: General terms)

EH 1330-2 Неразрушающий контроль. Терминология. Часть 2. Термины общие для неразрушающих методов испытания (EN 1330-2, Non-destructive testing - Terminology - Part 2: Terms common to non-destructive testing methods)

EH 10083-1 Стали для закаливания и отпуска. Часть 1. Основные технические условия поставки (EN 10083-1, Quenched and tempered steels - Part 1: Technical delivery conditions for special steels)

EH 10204 Изделия металлические. Типы актов приемочного контроля (EN 10204, Metallic products - Types of inspection documents)

EH 12157 Насосы центробежные. Агрегаты с охладительными насосами для металлорежущих станков. Номинальный расход, размеры (EN 12157, Rotodynamic pumps - Coolant pumps units for machine tools - Nominal flow rate, dimensions)

EH ИСО 2160 Нефтепродукты. Метод определения коррозионного воздействия на медную пластинку (ИСО 2160:1998) (EN ISO 2160, Petroleum products - Corrosiveness to copper - Copper strip test (ISO 2160:1998))

EH ИСО 3059 Контроль неразрушающий. Контроль методом проникающих жидкостей и методом магнитных частиц. Условия наблюдения (ИСО 3059:2001) (EN ISO 3059, Non-destructive testing - Penetrant testing and magnetic particle testing - Viewing conditions (ISO 3059:2001))

EH ИСО 3104 Нефтепродукты. Прозрачные и непрозрачные жидкости. Определение кинематической вязкости и расчет динамической вязкости (ИСО 3104:1994) (EN ISO 3104, Petroleum products - Transparent and opaque liquids - Determination of kinematic viscosity and calculation of dynamic viscosity (ISO 3104:1994))

EH ИСО 9934-1 Контроль неразрушающий. Магнитопорошковый метод. Часть 1. Основные требования (ИСО 9934-1:2001) (EN ISO 9934-1, Non-destructive testing - Magnetic particle testing - Part 1: General principles (ISO 9934-1:2001))

EH ИСО 9934-3 Контроль неразрушающий. Магнитопорошковый метод. Часть 3. Оборудование (ИСО 9934-3:2002) (EN ISO 9934-3, Non-destructive testing - Magnetic particle testing - Part 3: Equipment (ISO 9934-3:2002))

прЕН ИСО 12707 Неразрушающий контроль. Терминология. Термины, применяемые при магнитопорошковом методе (ИСО/ДИС 12707:2000) (prEN ISO 12707, Non-destructive testing - Terminology - Terms used in magnetic particle testing (ISO/DIS 12707:2000))

ИСО 2591-1 Ситовый анализ. Часть 1. Методы с использованием испытательных сит из тканой проволочной сетки и перфорированной металлической пластины (ISO 2591-1, Test sieving - Part 1: Methods using test sieves of woven wire cloth and perforated metal plate)

ИСО 4316 Вещества поверхностно-активные. Определение pH водных растворов. Потенциометрический метод (ISO 4316, Surface active agents - Determination of pH of aqueous solutions - Potentiometric method)

3. Термины и определения

В настоящем стандарте применены термины по ЕН 1330-1, ЕН 1330-2 и прЕН ИСО 12707, а также следующий термин с соответствующим определением:

3.1 партия (batch): Совокупность изделий, изготовленных в течение одной операции, имеющих одинаковые свойства и отмеченных единым идентификатором или обозначением.

4. Меры безопасности

Материалы, используемые в магнитопорошковой дефектоскопии, а также материалы для их тестирования включают в себя химикаты, которые могут быть опасными для здоровья, воспламеняющимися или легко испаряющимися. Следует соблюдать все необходимые меры предосторожности. Должны соблюдаться все действующие законодательные акты, включая национальные и местные акты, относящиеся к сохранению здоровья, обеспечению безопасности, к требованиям защиты окружающей среды и т.д.

5. Классификация

5.1. Общие положения

Материалы для магнитопорошковой дефектоскопии, на которые распространяется настоящий стандарт, классифицированы на магнитные суспензии и порошки.

5.2. Магнитные суспензии

Магнитные суспензии должны состоять из тонко разделенных цветных или флюоресцирующих частиц в подходящей дисперсионной среде.

После взбалтывания частицы с жидкостью-носителем должны образовать однородную суспензию.

Магнитные суспензии могут изготавливаться из материалов, поставляемых как концентраты, включая пасты и порошки, или поставляться готовыми к использованию.

5.3. Порошки

Сухие порошки должны состоять из тонко раздробленных цветных и/или люминесцирующих частиц ферромагнитного порошка

6. Испытания и сертификат об испытаниях

6.1. Испытания типа и испытания партий

Испытания типа и испытания партий материалов для магнитопорошковой дефектоскопии должны выполняться согласно требованиям ЕН ИСО 9934-1, ЕН ИСО 9934-2 и ЕН ИСО 9934-3.

Испытания типа выполняются для демонстрации пригодности материала и предполагаемого использования. Испытания партии выполняются для демонстрации соответствия характеристик партии определенному типу материала.

Поставщик должен предоставлять сертификат об испытаниях, подтверждающий соответствие настоящему стандарту и содержащий описание использованных методов. Этот сертификат должен включать в себя полученные результаты и погрешность измерений.

В случае любых отклонений характеристик дефектоскопического материала от заданных свойств необходимо выполнять новые испытания типа.

6.2. Испытания материалов, находящихся в эксплуатации

Испытания материалов, находящихся в эксплуатации, выполняются для определения работоспособности дефектоскопических материалов.

7. Требования и методы испытаний

7.1. Работа

7.1.1. Испытания типа и испытания партий

Испытания типа и испытания партий должны выполняться согласно приложению А с использованием контрольных образцов 1 или 2, описанных в приложении В.

7.1.2. Испытания материалов, находящихся в эксплуатации

Испытания материалов, находящихся в эксплуатации, должны выполняться согласно приложению А с использованием одного из эталонных образцов 1 или 2, описанных в приложении В, или испытательного образца, который обладает такими же дефектными зонами, которые, как правило, обнаруживаются в деталях, изготавливаемых с помощью типового оборудования.

7.1.3. Вспомогательные контрастные краски

Испытания типа и испытания партий должны выполняться согласно 7.1.1 после нанесения краски в соответствии с инструкцией изготовителя и применяя разрешенные испытания типа, совместимого с магнитными чернилами.

7.2. Цвет

Цвет дефектоскопических материалов при рабочих условиях должен быть указан изготовителем.

При испытаниях цвет образца из партии материалов не должен визуально отличаться от цвета образца типа.

7.3. Размер частицы

7.3.1. Метод

Метод определения размеров частиц зависит от диапазона распределения размеров частиц.

Примечание - Для магнитных суспензий распределение размеров частиц может быть определено методом Култера или эквивалентным методом (см. библиографию).

7.3.2. Определение размера частицы

Различают следующие диапазоны размеров частиц:

- малого диаметра dl: не более 10 % частиц должны быть меньше, чем dl;

- среднего диаметра da: 50 % частиц должны быть больше и 50 % меньше, чем da;

- большого диаметра du: не более 10 % частиц должны быть больше, чем du;

7.3.3. Требования

Должны быть предоставлены данные по dl, da и du. Для магнитных суспензий размеры должны быть в диапазоне dl ³ 1,5 мкм и du £ 40 мкм.

Примечание - Для порошков, как правило, dl ³ 40 мкм.

7.4. Термостойкость

Материалы не должны деградировать после 5 мин нагрева до максимальной температуры, указанной поставщиком. Это должно быть проверено путем повтора испытаний характеристик, указанных в 7.1.1.

7.5. Коэффициент флюоресценции и стабильность флюоресценции

Для выполнения этого испытания необходимо использовать сухой порошок. Для магнитных суспензий должна использоваться твердая составляющая.

7.5.1. Испытания типа

7.5.1.1. Метод

Коэффициент флюоресценции b, кд/Вт, определяется следующим образом:

b = L/Ee,

где L - яркость на поверхности плоскости порошка, кд/м2;

Eе - уровень УФ-облученности на поверхности порошка, Вт/м2.

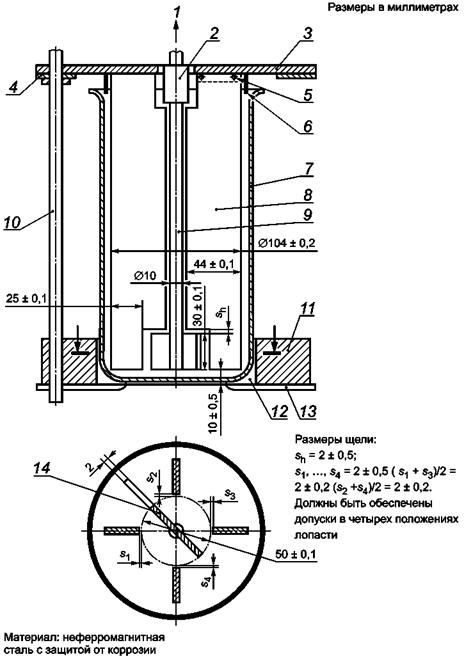

Схема оборудования показана на рисунке 1.

Поверхность порошка должна быть равномерно освещена ультрафиолетовым излучением UV(A) под углом (45 ± 5)°. Яркость должна измеряться соответствующим прибором с погрешностью ± 10 %. Необходимо измерять яркость от поверхности порошка, исключив влияние от участков вне испытуемой зоны. Уровень освещенности должен измеряться прибором, соответствующим требованиям ЕН ИСО 3059, с ультрафиолетовым датчиком, замещающим поверхность порошка.

1 -

измеритель яркости;

2 - лампа;

3 - ультрафиолетовое излучение;

4 - точка

измерения ультрафиолетовой облученности; 5 - поверхность порошка

Рисунок 1 - Определение коэффициента флюоресценции b магнитного порошка

Примечание - В рекомендуемой схеме применяется прибор для измерения яркости с диапазоном 200 кд/м2 и углом обзора a = 20°, расположенным на 80 мм выше плоскости нахождения порошка, диаметром более 40 мм. Лампы UV(A) располагаются так, чтобы дать равномерную освещенность поверхности порошка Eе от 10 Вт/м2 до 15 Вт/м2.

7.5.1.2. Требования

Коэффициент флюоресценции b должен быть больше 1,5 кд/Вт.

7.5.1.3. Стабильность флюоресценции

Сначала образец должен быть испытан согласно методу, описанному в 7.5.1.1.

Затем образец должен быть облучен и повторно испытан согласно 7.5.1.1 спустя 30 мин облучения UV-A с облученностью минимум 20 Вт/м2. Коэффициент флюоресценции не должен снижаться более чем на 5 %.

7.5.2. Испытания партий

Испытания партии должны выполняться согласно 7.5.1.1. Коэффициент флюоресценции должен отличаться не более чем на 10 % от значения, полученного при испытании типа.

7.6. Флюоресценция дисперсионной среды

Флюоресценция дисперсионной среды должна проверяться визуально путем сравнения с раствором сульфата хинина при освещении UV-А не менее 10 Вт/м2.

Концентрация раствора сульфата хинина должна быть равной 7´10-9 М (5,5 миллионных долей) в 0,1N H2SO4.

Испытуемая дисперсионная среда не должна проявлять флюоресценцию больше, чем раствор сульфата хинина.

7.7. Температура вспышки

Для магнитных суспензий не на водной основе должна быть предоставлена температура вспышки (метод открытого тигля) дисперсионной среды.

7.8. Коррозия, вызванная дефектоскопическими материалами

7.8.1. Коррозийное испытание стали

Эффект коррозийного испытания стали должен быть испытан и предоставлен согласно приложению С.

7.8.2. Испытания коррозии на меди

Эффект коррозии на меди должен быть испытан согласно ЕН ИСО 2160.

7.9. Вязкость дисперсионной среды

Вязкость должна быть определена согласно ЕН ИСО 3104.

Динамическая вязкость не должна превышать 5 мПа × с при (20 ± 2) °C.

7.10. Механическая стойкость

7.10.1. Долгосрочные испытания (испытания на усталость)

Производитель должен показать, что дефектоскопические материалы не изменяются при использовании в типичной установке магнитопорошковой дефектоскопии в течение промежутка времени 120 ч.

Это может быть подтверждено в установке магнитопорошковой дефектоскопии или с использованием аналогичного оборудования. Рекомендуется следующая схема:

Образец 40 л дефектоскопического материала должен быть помещен в коррозионно-стойкий резервуар с центробежным насосом. Дефектоскопический материал должен циркулировать, течение прекращается с помощью клапана.

Технические характеристики:

- тип насоса по ЕН 12157 - Т 160-270-1;

- диаметр оборотного потока - труба RI 1" NB.

Время цикла:

- клапан открыт 5 с;

- клапан закрыт 5 с.

Дефектоскопический материал должен быть проверен с использованием эталонного образца (см. 7.1.1) перед испытанием и после 120 ч.

Любые видимые изменения качества индикации являются основанием для отказа от материала.

7.10.2. Краткосрочные испытания

7.10.2.1. Оборудование

Следует использовать схему перемешивания, аналогичную показанной на рисунке 2:

1) Число оборотов перемешивающей лопасти - (![]() ) оборотов в минуту.

) оборотов в минуту.

2) Вместимость емкости для перемешивания - 2 л.

3) Эталонные образцы типа 1 и типа 2 описаны в приложении В.

4) Источник UV-A c яркостью 10 Вт/м2 согласно ЕН ИСО 3059.

7.10.2.2. Процедура

Перемешивать 1 л образца в течение 2 ч. Сравнить индикацию на эталонных образцах № 1 и № 2 при использовании перемешанного образца и эталонного образца.

7.10.2.3. Требования

Любые видимые изменения качества индикации являются основанием для отказа от материала.

7.11. Пенообразование

Пенообразование должно быть проверено во время испытаний на механическую стойкость согласно 7.10.1 или 7.10.2. Существенное пенообразование является основанием для отказа от материала.

7.12. pH факторы

Показатель pH водной дисперсионной среды должен быть определен согласно ИСО 4316. Значение параметра должно быть предоставлено.

7.13. Стойкость к хранению

Срок хранения должен быть указан производителем и должен быть отмечен на каждом исходном контейнере.

7.14. Концентрация сухих частиц

Рекомендуемое содержание магнитных частиц в г/л в магнитных суспензиях должно быть указано поставщиком.

7.15. Содержание серы и галогенов

Для материалов с низким содержанием серы и галогенов содержание этих веществ должно быть определено подходящим методом с точностью ± 10 миллионных долей при уровне 200 миллионных долей.

Содержание серы должно быть меньше (200 ± 10) миллионных долей;

Содержание галогенов должно быть меньше (200 ± 10) миллионных долей (под галогенами понимаются хлор и фтор).

8. Требования к испытаниям

Испытания должны проводиться согласно требованиям, указанным в таблице 1.

Испытания типа (Q) и испытания партии (В) являются обязанностью поставщика или производителя. Испытания материала, находящегося в эксплуатации (Р), должны быть обязанностью пользователя.

9. Протокол испытаний

На этапе оформления заказа оговаривается, что производитель или поставщик дефектоскопических материалов предоставляет сертификат согласно ЕН 10204.

Должны быть приведены результаты всех испытаний, требуемых согласно таблице 1.

10. Упаковка и маркировка

Упаковка и маркировка должны соответствовать применимым национальным и местным законодательным актам. Контейнеры должны быть совместимыми с дефектоскопическими материалами.

Маркировка на контейнерах должна содержать следующую информацию:

- идентификация материала;

- тип дефектоскопического материала;

- номер партии;

- дата изготовления;

- дата истечения срока годности.

Таблица 1 - Требования к испытаниям

|

Вспомогательная контрастная краска |

Сухие материалы |

Органические дисперсионные среды |

Водные суспензии, готовые к использованию |

Органические суспензии, готовые к использованию |

Метод |

||

|

Пункт |

Стандарт/ примечание |

||||||

|

Характеристики |

Q/B |

Q/B/P |

Q/B/P |

Q/B/P |

сравнение |

||

|

Цвет |

Q/B/P |

Q/B/P |

Q |

Q/B/P |

Q/B/P |

||

|

Размер частиц |

Q/B |

Q/B |

Q/B |

||||

|

Термостойкость |

Q |

Q |

Q |

Q |

Q |

||

|

Коэффициент флюоресценции |

Q/B |

Q/B |

Q/B |

||||

|

Стабильность флюоресценции |

Q |

Q |

Q |

||||

|

Температура вспышки |

Q/B |

Q/B |

Q/B |

||||

|

Флюоресценция жидкости-носителя |

Q/B |

Q/B |

Q/B |

сравнение |

|||

|

Коррозия на стали |

Q |

Q |

|||||

|

Коррозия на меди |

Q |

Q |

ЕН ИСО 2160 |

||||

|

Вязкость |

Q |

Q/B |

Q/B |

ЕН ИСО 3104 |

|||

|

Механическая стойкость: |

|||||||

|

- кратковременная |

Q/B |

Q/B |

|||||

|

- долговременная |

Q |

Q |

|||||

|

Пенообразование pH (водные материалы) |

Q |

Q/B |

Q/B |

ИСО 4316 |

|||

|

Q |

|||||||

|

Стойкость к хранению |

Q |

Q/B |

Q/B |

Q/B |

Q/B |

||

|

Содержание серы и галогенов |

В |

В |

В |

В |

Примечание - Только для материалов, отмеченных как материалы с низким содержанием серы и галогенов |

||

|

Примечание - Q - испытания типа, В - испытания партии, Р - испытания материалов в эксплуатации. |

|||||||

1 -

электродвигатель; 2 - муфта; 3 - плита электродвигателя; 4 - опорное

кольцо для

установки расстояния

10 мм от

днища; 5 - крепеж угловыми

профилями; 6 - плита распылителя;

7 - резервуар

ISO 3819 - HF 2000;

8 - четыре

плиты статора

толщиной 2 мм.

Высота опоры

- 170 мм; 9 - ось; 10 - три опоры;

11 - направляющее

кольцо; 12 - фетр; 13 - основание;

14 - лопасть

Рисунок 2 - Конструкция устройства для перемешивания (7.10.2)

Приложение А

(обязательное)

Процедуры испытаний типа, партии и материалов в эксплуатации

А.1. Подготовка дефектоскопического материала

Дефектоскопический материал должен быть подготовлен согласно инструкции производителя.

А.2. Очистка эталонного образца

Эталонный образец должен быть очищен подходящим методом, чтобы обеспечить отсутствие флюоресцентного материала, окислов, грязи и жира, а также влаги.

А.3. Нанесение дефектоскопического материала

Дефектоскопический материал должен наноситься на эталонные образцы № 1 и № 2, как описано в приложении В согласно ИСО 9934-1.

Распыление: от 3 до 5 с.

Угол наклона образца: (45 ± 10)°.

Направление распыления: (90 ± 10)° к испытуемой поверхности.

А.4. Осмотр и интерпретация

А.4.1. Осмотр

Испытуемые образцы должны быть осмотрены с соблюдением условий, описанных в ИСО 3059.

А.4.2. Интерпретация

А.4.2.1. Испытания типа и партии

Испытания должны быть выполнены три раза. Используется среднее значение результатов. Индикация оценивается визуально или с помощью эквивалентного измерительного метода.

А.4.2.1.1. Эталонный образец типа 1

Индикацию необходимо сравнить с индикацией, полученной с помощью эталонного дефектоскопического материала (например, с помощью фотографии).

Результаты должны быть записаны.

А.4.2.1.2. Эталонный образец типа 2

Общая длина индикации должна быть записана.

А.4.2.2. Испытания материалов, находящихся в эксплуатации

Используя испытательные образцы типа 1 или 2, необходимо сравнить индикации с известными результатами.

А.5. Вспомогательная контрастная краска

Вспомогательная контрастная краска должна испытываться согласно требованиям А.1 - А.4.2.1, за исключением случаев, когда вспомогательная контрастная краска должна наноситься согласно инструкции производителя после очистки эталонного образца (см. А.2).

Приложение B

(обязательное)

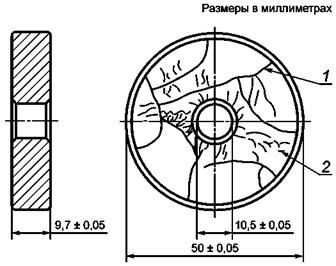

B.1. Эталонный образец типа 1

B.1.1. Описание

Эталонный образец представляет собой диск с двумя типами естественных трещин на поверхности, как показано на рисунке В.1. Он должен содержать грубые трещины и тонкие трещины, произведенные путем шлифовки и коррозии под напряжением. Эталонный образец постоянно намагничивается с помощью центрального проводника, проходящего через отверстие. Оценка дефектоскопического материала проводится визуально или другим подходящим методом сравнения индикаций.

B.1.2. Изготовление

Подготовка материала: используется сталь (марка 90MnCrV8), поверхности должны быть плоско отшлифованы до (9,80 ± 0,05) мм, затем закалены при (860 ± 10) °C в течение 2 ч и охлаждены в масле для достижения твердости поверхности от 63 до 70 HRC.

Процесс: шлифовка при скорости 35 м/с с помощью зерна размером 46J7 с поперечной подачей 0,05 мм на поверхность, индекс 2,00 мм.

Чернение от 145 °C до 150 °С в течение 1,5 ч.

Намагничивание: намагничивание проводится с помощью центрального проводника и постоянного тока значением 1000 А (пиковое значение).

B.1.3. Проверка

Начальная оценка: необходимо использовать флюоресцирующий дефектоскопический материал, результаты должны быть записаны.

Идентификация: каждый эталонный образец должен иметь уникальный идентификатор. С эталонным образцом поставляется сертификат, подтверждающий его соответствие стандарту ИСО 9934-2.

1 - трещины от шлифовки; 2 - трещины от коррозии под напряжением

Рисунок В.1 - Эталонный образец типа 1

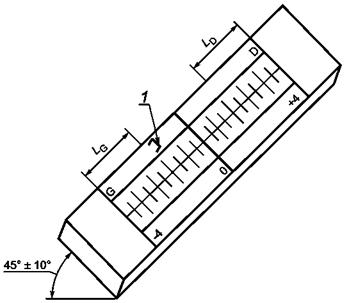

В.2. Эталонный образец типа 2

В.2.1. Описание

Эталонный образец типа 2 представляет собой независимый блок, не требующий внешней индукции магнитного поля. Образец состоит из двух стальных стержней и двух постоянных магнитов, как показано на рисунке В.2. Образец должен быть откалиброван так, чтобы отметка «+4» соответствовала 100 А/м и отметка «-4» соответствовала минус 100 А/м.

Длина индикации дает меру характеристики. Индикации начинаются в конце и уменьшаются к центру. Увеличенная длина соответствует лучшим характеристикам. Результаты представляют собой общую длину левой и правой индикаций.

Примечание - В центре два стальных стержня: (10´10´100) мм с щелью 0,015 мм.

1 - направление распыления

Рисунок В.2 - Эталонный образец типа 2

B.2.2. Изготовление

B.2.2.1. Изготовить на станке два квадратных стержня из стали марки С15 согласно ЕН 10083-2, сторона квадрата 10 мм, длина (100,5 ± 0,5) мм. Изготовить на станке держатель для стержня и два защитных наконечника из немагнитного материала для захвата и защиты магнитов (см. рисунок В.2).

B.2.2.2. Шлифовать одну поверхность каждого стержня до Ra = 1,6 мкм и плоскостностью < 5 мкм.

Внимание: температура стержня не должна превышать 50 °C.

B.2.2.3. Размагнитить два стержня.

B.2.2.4. Вставить между шлифованными поверхностями двух стержней алюминиевый лист толщиной 15 мкм, затем поместить сборку в держатель стержней.

B.2.2.5. Закрепить стержни в рабочем положении.

B.2.2.6. Установить защитные наконечники магнитов.

B.2.2.7. Шлифовать верхнюю поверхность сборки до Ra = 1,6 мкм

B.2.2.8. Снять защитные наконечники магнитов.

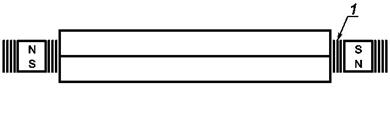

B.2.2.9. Вставить магниты (маленькая запирающаяся дверца: например, CF 12-6N), как показано на рисунке В.3.

Стальные шунты толщиной 0,2 мм используются для регулировки величины магнитного поля.

1 - шунт

Рисунок В.3 - Схема, показывающая вставленные магниты

B.2.2.10. Установить защитные наконечники магнитов.

B.2.2.11. Гравировать верхнюю поверхность, как показано на рисунке В.4. Гравировка не должна быть ближе 2 мм от щели.

1 - щель

Рисунок В.4 - Гравировка эталонного образца типа 2

B.2.3. Проверка

B.2.3.1. С помощью измерителя тангенциальной составляющей напряженности измерить поле перпендикулярно к искусственному дефекту на отметках «+4» и «-4».

B.2.3.2. Критерии приемки

Значение поля на отметке «-4»: -100 А/м ± 10 %.

Значение поля на отметке «+4»: +100 А/м ± 10 %.

Если эти значения не достигаются, повторить процедуру от B.2.2.9 по регулировке значений поля с помощью шунтов.

B.2.3.3. Идентификация

Каждый эталонный образец типа 2 идентифицируется с помощью уникального заводского номера.

Вместе с эталонным образцом поставляется сертификат, подтверждающий соответствие образца требованиям ЕН ИСО 9934-2.

Приложение С

(обязательное)

С.1. Принцип

Коррозионные свойства дефектоскопических материалов должны определяться визуально по следам коррозии, оставленным на фильтровальной бумаге гранулами, предварительно насыщенными водой для исследования при специальных условиях.

После испытаний на коррозию производитель дефектоскопического материала должен дать отчет о состоянии гранул. Рекомендуется использовать гранулы, позволяющие воспроизводить испытания.

По взаимному соглашению пользователь может посылать производителю специальные гранулы для использования их в испытаниях дефектоскопических материалов на коррозию.

Если это невозможно, или в спорных случаях должны применяться гранулы, описанные в С.3.

С.2. Оборудование

С.2.1. Чашка Петри, стеклянная, наружный диаметр 100 мм.

С.2.2. Пипетка с делениями в мл.

С.2.3. Круглая (диаметр 90 мм) фильтровальная бумага с окружностью, прочерченной несмываемыми чернилами, диаметром 40 мм.

С.2.4. Лопаточка из нержавеющей стали.

С.2.5. Сито с ячейкой пять согласно стандарту ИСО 2591-1.

С.2.6. Весы с точностью до 0,1 г.

С.3. Реактивы и материалы

С.3.1. Ацетон.

С.3.2. Ксилол.

С.3.3. Гранулы из стали grade 2C40 (согласно стандарту ЕН 10083-1), предпочтительно 2,5´2,5 мм.

С.3.4. Гранулы из чугуна со слоистым графитом общего назначения.

(S > 0,18 %, Р < 0,12 %) сухая машинная обработка, приблизительно 2,5´2,5 мм.

Гранулы должны быть тщательно обезжирены в ксилоле с помощью соответствующего оборудования.

С.3.5. Жесткая вода.

С.3.6. Должны быть приготовлены различные исходные растворы.

Раствор А: растворить 40 г CaCl2 · 6Н2O в дистиллированной воде и долить до 1 л.

Раствор В: растворить 44 г MgSO4 · 7Н2O в дистиллированной воде и долить до 1 л.

С.3.7. Из этих исходных растворов приготовить три разбавленных раствора, а именно:

a) 2,90 мл раствора А + 0,5 мл раствора В в 1 л дистиллированной воды;

b) 10,7 мл раствора А + 1,7 мл раствора В в 1 л дистиллированной воды;

c) 19 мл раствора А + 3 мл раствора В в 1 л дистиллированной воды.

С.4. Процедура испытаний

С.4.1. Подготовка растворов (100 мл)

Ввести последовательно в три мерные колбы вместимостью 100 мл одинаковые порции испытуемого вещества.

Разбавить каждую из испытательных порций до отметки с помощью воды различной жесткости [растворов a), b), с), приготовленных по С.3.7].

Проделать то же самое с другими двумя концентрациями.

С.4.2. Подготовка гранул и фильтров

Обезжиренные чугунные и стальные гранулы должны быть сначала осмотрены, чтобы убедиться в отсутствии ржавчины.

Подготовить набор фильтров с концентрическими окружностями диаметром 40 мм, прочерченными масляным карандашом.

Для испытания каждого дефектоскопического материала требуется следующее:

- 9 фильтров для испытания стальных гранул (растворы с тремя увеличивающимися концентрациями, приготовленными из воды с тремя различными жесткостями);

- 9 фильтров для испытания чугунных гранул.

Просеять гранулы для удаления мелких частиц и следов пыли.

Поместить приготовленные фильтры в чашки Петри. Распределить (2 ± 0,1) г гранул по площади внутри круга на каждом фильтре.

С.4.3. Испытания на коррозию

Смочить гранулы в каждой чашке с помощью 2 мл соответствующего раствора для каждого теста.

Повторить эту операцию с каждым раствором для стальных и чугунных гранул.

Необходимо убедиться в отсутствии пузырей под фильтровальной бумагой, покрыть чашки Петри.

Оставить чашки при комнатной температуре (23 ± 1) °C на 2 ч ± 10 мин в месте, защищенном от сквозняков и солнечного света.

По окончании этого промежутка времени удалить гранулы, перевернув рукой фильтровальную бумагу верхом вниз.

Обильно промыть дистиллированной водой из бутыли с водой для удаления гранул, прилипших к бумаге.

Дважды погрузить в ацетон, затем высушить при комнатной температуре.

С.5. Интерпретация результатов

Необходимо сразу без оптических инструментов осмотреть следы коррозии, оставшиеся на фильтровальной бумаге после промывки и сушки. Рисунок С.1 предназначен для облегчения анализа.

Примечание - Количественная оценка запачканной поверхности может быть сделана с помощью прозрачной (площадью 1 мм) бумажной сетки.

Таблица С.1 - Градация пятен коррозии на фильтровальной бумаге

|

Степень |

Значение |

Описание поверхности |

|

0 |

Нет коррозии |

Нет пятен |

|

1 |

Следы коррозии |

Максимум 3 пятна диаметром менее 1 мм |

|

2 |

Слабая коррозия |

Менее 1 % поверхности |

|

3 |

Средняя коррозия |

Более 1 % и менее 5 % поверхности |

|

4 |

Сильная коррозия |

Более 5 % поверхности |

Рисунок С.1 - Оценка следов коррозии

С.6. Выражение результатов

В случае неопределенности относительно степени коррозии следует выбирать степень с более высоким номером.

Результаты должны быть записаны вместе с:

- идентификацией испытуемого образца;

- концентрацией вещества и жесткостью воды;

- всеми необходимыми комментариями по испытаниям;

- датой.

С.7. Неопределенность

Применимость результатов испытаний должна быть оценена из:

- повторяемости испытаний - два испытания, выполненные одним и тем же оператором при одних и тех же условиях, считаются приемлемыми и правильными, если четыре значения для двух измеренных пар не отличаются более чем на единицу шкалы градации;

- воспроизводимости и точности - два испытания, выполненные в двух разных лабораториях при воспроизводимых аналогичных условиях, считаются приемлемыми, если показания одинаковых приборов не отличаются более чем на единицу шкалы.

Приложение ДА

(справочное)

Таблица ДА.1

|

Обозначение ссылочного международного стандарта |

Степень соответствия |

Обозначение и наименование соответствующего национального стандарта |

|

ЕН 1330-1 |

- |

* |

|

ЕН 1330-2 |

- |

* |

|

ЕН 10083-1 |

- |

* |

|

ЕН 10204 |

- |

* |

|

ЕН 12157 |

- |

* |

|

ЕН ИСО 2160 |

- |

* |

|

ЕН ИСО 3059 |

- |

* |

|

ЕН ИСО 3104 |

- |

* |

|

ЕН ИСО 9934-1 |

IDT |

ГОСТ Р ИСО 9934-1-2011 «Контроль неразрушающий. Магнитопорошковый метод. Часть 1. Основные требования» |

|

ЕН ИСО 9934-3 |

MOD |

ГОСТ Р 53700-2009 (ИСО 9934-3:2002) «Контроль неразрушающий. Магнитопорошковый метод. Часть 3. Оборудование» |

|

прЕН ИСО 12707 |

- |

* |

|

ИСО 2591-1 |

- |

* |

|

ИСО 4316 |

- |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного (европейского регионального) стандарта. Перевод данного международного (европейского регионального) стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. |

||

Библиография

ISO 3819, Laboratory glassware (beaker)

BS 3406-5, Methods for determination of particle size distribution. Recommendations for electrical sensing zone method (the Coulter principle)

NF X 11-666, Particle size analysis of powders - Diffraction method

|

Ключевые слова: контроль неразрушающий, магнитопорошковый метод, метод детектирования, цвет, размер частицы, коррозия |