| Информационная система |  |

|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ВЗРЫВООПАСНЫЕ СРЕДЫ

Часть 20-2

Характеристики

материалов.

Методы испытаний горючей пыли

|

|

Москва |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. РАЗРАБОТАН Автономной некоммерческой национальной организацией «Ex-стандарт» (АННО «Ех-стандарт»)

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 403 «Оборудование для взрывоопасных сред (Ех-оборудование)»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 920-ст

4. ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Настоящий стандарт устанавливает методы определения трех характеристик горючей пыли.

Первая характеристика касается методов определения минимальной температуры самовоспламенения пыли:

A - определение минимальной температуры самовоспламенения слоя пыли на заданной нагретой поверхности;

B - определение минимальной температуры самовоспламенения облака пыли на заданной нагретой поверхности.

Методы испытаний по настоящему стандарту имеют общий характер и их, как правило, применяют для целей сравнения при определении температуры самовоспламенения горючей пыли, однако на практике могут встречаться случаи, требующие дополнительных испытаний.

Методы A и B не допускается применять для испытания общепризнанных взрывчатых веществ (например, пороха, динамита) или веществ и смесей веществ, которые могут при определенных условиях проявлять свойства взрывчатых веществ.

Для обеспечения минимального риска из-за взрывчатых свойств вещества должны быть проведены испытания на взрываемость малого количества горючей пыли на поверхности температурой 400 °C или выше, находящейся на безопасном удалении от оператора.

Вторая характеристика касается метода определения удельного электрического сопротивления горючей пыли в слоях.

Изложенный в настоящем стандарте метод не допускается применять для испытания общепризнанных взрывчатых веществ, черного пороха, динамита или веществ и смесей веществ, которые при определенных условиях могут проявлять себя подобно взрывчатым веществам.

Для обеспечения минимального риска из-за взрывчатых свойств вещества должны быть проведены испытания на взрываемость малого количества пыли на поверхности температурой 400 °C или выше, находящейся на безопасном удалении от оператора, в соответствии с приложением A. Испытания на взрываемость не всегда позволяют обнаружить взрывчатые свойства пыли, что не исключает возможности возникновения опасной ситуации.

Примечание - При проведении испытаний должны быть приняты необходимые меры безопасности для охраны здоровья персонала, например меры против возникновения пожара, взрыва и/или воздействия любых токсичных продуктов горения.

Данный метод проведения испытания распространяется на конструкцию и применение электрооборудования, применяемого в зонах, опасных по воспламенению горючей пыли.

Третья характеристика касается метода определения минимальной энергии зажигания облаков пыли.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ВЗРЫВООПАСНЫЕ СРЕДЫ Часть 20-2 Характеристики материалов. Методы испытаний горючей пыли Explosive atmospheres. Part 20-2. Material characteristics. Combustible dust test methods |

Дата введения - 2013-01-01

1. Область применения

Настоящий стандарт распространяется на взрывоопасные среды и устанавливает методы определения характеристик горючей пыли.

1.1. Методы определения минимальной температуры самовоспламенения пыли

Настоящий стандарт устанавливает два метода определения минимальной температуры самовоспламенения горючей пыли:

A(4.1) - Следует применять для определения минимальной температуры самовоспламенения слоя горючей пыли заданной нагретой поверхности, при которой происходит разложение и (или) воспламенение слоя пыли заданной толщины, осажденной на этой поверхности. Метод рекомендуется применять к промышленному оборудованию, в котором пыль присутствует на нагретых поверхностях в виде тонких слоев и контактирует с окружающим газом;

B(4.2) - Следует применять для определения минимальной температуры заданной нагретой поверхности, при которой происходит воспламенение облака горючей пыли заданного состава или других твердых взвешенных частиц. Это испытание является дополнительным к методу А.

Примечания

1. Метод В допускается применять в промышленных условиях, где пыль присутствует во взвешенном состоянии в течение короткого промежутка времени. Метод рекомендуется применять для ограниченных условий и его результаты не обязательно представительны для всех практических случаев.

2. Метод В не следует применять к горючей пыли, которая может образовываться из газов, при пиролизе или медленном горении в течение промежутков времени, превышающих время испытания по данному методу.

1.2. Метод определения удельного электрического сопротивления горючей пыли в слоях

Настоящий стандарт устанавливает метод определения удельного электрического сопротивления горючей пыли в слоях при напряжении постоянного тока. Данный метод применяют при проектировании конструкции, испытаниях и применении электрооборудования, применяемого в зонах, опасных по воспламенению горючей пыли.

Изложенный в настоящем стандарте метод не допускается применять для испытания общепризнанных взрывчатых веществ или веществ, которые могут проявлять себя подобно взрывчатым веществам.

1.3. Метод определения минимальной энергии зажигания пылевоздушных смесей

Настоящий стандарт устанавливает метод определения минимальной энергии зажигания пылевоздушной смеси электрическим искровым разрядом постоянного тока. Энергии зажигания пыли конкретных видов, определенные по настоящему стандарту, позволяют оценить относительную опасность воспламенения электрическим или электростатическим разрядом данной пылевоздушной смеси путем сравнения с энергиями зажигания пыли других видов и, таким образом, решить вопрос о возможности использования электрооборудования в зонах, где присутствует данная горючая пыль.

Изложенный в настоящем стандарте метод не допускается применять для испытания общепризнанных взрывчатых веществ, черного пороха, динамита, пирофорных веществ или веществ и смесей веществ, которые при определенных условиях могут вести себя подобно взрывчатым веществам, или других веществ, которые не требуют кислорода для горения.

Для обеспечения минимального риска из-за взрывчатых свойств вещества должны быть проведены испытания на взрываемость малого количества пыли на поверхности температурой 400 °C или выше, находящейся на безопасном удалении от оператора, в соответствии с 4.1.

Примечание - При проведении испытаний должны быть приняты необходимые меры безопасности для охраны здоровья персонала, например меры против возникновения пожара, взрыва и/или воздействия любых токсичных продуктов горения.

В приложении B настоящего стандарта содержатся рекомендации по использованию значений минимальной энергии зажигания от электростатических разрядов.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р МЭК 60079-11-2010 Взрывоопасные среды. Часть 11. Искробезопасная электрическая цепь «i»

ГОСТ Р МЭК 60079-14-2008 Взрывоопасные среды. Часть 14. Проектирование, выбор и монтаж электроустановок

3. Термины и определения

В настоящем стандарте используются следующие термины с соответствующими определениями:

3.1 пыль (dust): Небольшие твердые частицы в атмосфере, включая волокна или летучие частицы, которые оседают под собственным весом, но могут оставаться во взвешенном состоянии в воздухе некоторое время (включая пыль и абразив).

3.2 горючая пыль (combustible dust): Пыль, которая воспламеняется при смеси с воздухом.

Примечания

1. Смеси горючей пыли с воздухом воспламеняются только при определенных концентрациях.

2. Горючая пыль способна воспламеняться под воздействием внешних источников воспламенения и может продолжать гореть при окружающей температуре; однако самовоспламеняться самопроизвольно она может только под воздействием температуры, превышающей ее температуру самовоспламенения.

3.3 воспламенение (ignition): Процесс во время проведения испытания, при котором:

- давление, измеренное в закрытом сосуде (например, сферический сосуд вместимостью 20 дм3) после воспламеняющего искрового разряда возрастет не менее чем на 0,2 бар; или

- пламя, наблюдаемое в открытой трубке (например, трубке Хартмана) распространяется не менее чем на 6 см от искрового разряда.

3.4 время задержки воспламенения (ignition delay time): Время между распылением образца пыли и появлением искрового разряда.

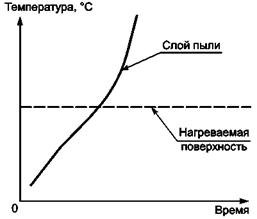

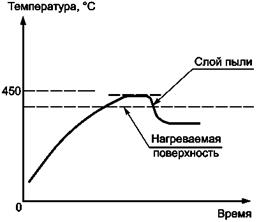

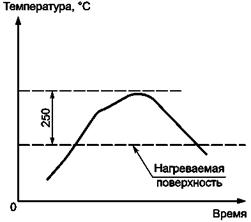

3.5 самовоспламенение слоя горючей пыли (ignition of a dust layer): Процесс, при котором в материале начинается тление или горение, или во время которого зафиксирована температура 450 °C и выше, или зафиксирован подъем температуры на 250 °C и более по отношению к температуре заданной нагретой поверхности.

3.6 минимальная температура самовоспламенения слоя горючей пыли (minimum ignition temperature of a dust layer): Наименьшая температура нагретой поверхности, при которой происходит самовоспламенение слоя пыли заданной толщины на этой поверхности.

Примечания

1. Вследствие разнообразия технологических процессов и зависимости самовоспламенения слоев пыли от конкретных условий, рассмотренные в настоящем стандарте методы охватывают не все промышленные условия. Например, не могут быть смоделированы условия, при которых необходимо учитывать такие факторы, как наличие толстых слоев пыли и распределение температуры в окружающей среде.

2. При проведении испытаний должны быть приняты необходимые меры безопасности для охраны здоровья персонала, например меры против возникновения пожара, взрыва и/или воздействия любых токсичных продуктов горения.

3.7 самовоспламенение облака пыли (ignition of a dust cloud): Образование взрыва при передаче энергии облаку пыли при смеси с воздухом.

3.8 температура самовоспламенения пылевоздушной смеси (ignition temperature of a dust cloud): Наименьшая температура горячей внутренней стенки печи, при которой происходит воспламенение находящегося в ней облака пыли.

Примечание - При определении температуры самовоспламенения облака пыли должны быть приняты необходимые меры безопасности для охраны здоровья персонала, например меры против возникновения пожара, взрыва и/или воздействия любых токсичных продуктов горения.

3.9 искровой разряд (spark discharge): Одиночный электрический разряд между двумя разноименно заряженными проводниками. Искра - неустановившийся разряд, создающий единичный канал ионизации в пространстве между проводниками.

3.10 минимальная энергия зажигания (горючей пылевоздушной смеси) [minimum ignition energy (of a combustible dust/air mixture)]: Наименьшая энергия искрового разряда, способная воспламенить самую чувствительную пылевоздушную смесь с устойчивым горением.

4. Методы определения минимальной температуры самовоспламенения пыли

4.1. Метод А. Определение температуры самовоспламенения слоя горючей пыли на поверхности, нагретой до заданной температуры

4.1.1. Подготовка образца пыли к испытанию

Образец пыли должен быть однородным и представительным для пыли, подлежащей испытанию.

Пыль, подлежащая испытанию, должна проходить через тканые металлические сетки или перфорированные пластины калиброванного фильтра с квадратными отверстиями номинальным размером 200 мкм. Если необходимо испытывать более грубую пыль, проходящую через сито с отверстиями номинальным размером до 500 мкм, то это должно быть указано в протоколе испытаний.

Любые изменения, отмеченные в свойствах пыли при подготовке образца, например при просеивании, изменении температурных условий или влажности, должны быть отражены в протоколе испытаний.

4.1.2. Установка для испытания

Установка схематично представлена на рисунке А.1. Основные сведения и рабочие характеристики установки приведены в 4.1.2.1 - 4.1.2.6. Конструктивные особенности установки, обеспечивающие получение заданных характеристик, приведены в приложении А.

4.1.2.1. Нагреваемая поверхность

Нагреваемая поверхность, как правило, представляет собой круглую металлическую пластину диаметром рабочего участка не менее 200 мм и толщиной не менее 20 мм. Пластину нагревают электрическим током, а ее температуру контролируют устройством, чувствительным элементом которого является термопара (контрольная термопара), установленная вблизи центра пластины так, что ее спай находится внутри пластины на расстоянии (1 ± 0,5) мм от ее верхней поверхности и имеет с ней хороший тепловой контакт.

Вблизи контрольной термопары аналогичным образом установлена регистрирующая термопара, подключенная к прибору для записи температуры поверхности во время испытаний. Нагреваемая поверхность и контрольное устройство должны удовлетворять следующим требованиям:

a) максимальная температура нагреваемой поверхности в отсутствие слоя пыли на ее рабочем участке должна быть не менее 400 °C;

b) температура нагретой поверхности должна поддерживаться постоянной в пределах ± 5 °C от заданного значения в течение всего времени испытаний;

c) после достижения установившегося состояния температура нагретой поверхности, измеренная по методике, изложенной в приложении В, вдоль двух взаимно перпендикулярных диаметров, не должна изменяться более чем на ± 5 °C. Настоящее требование должно выполняться при номинальных температурах поверхности 200 °C и 350 °C;

d) контрольное устройство должно обеспечивать стабильность температуры поверхности при нанесении слоя пыли в пределах ± 5 °C от заданного значения и восстановление ее температуры до начального значения в пределах ± 2 °C в течение 5 мин после завершения нанесения слоя пыли;

e) устройства контроля и измерения температуры должны быть отградуированы с погрешностью не более ± 3 °C.

4.1.2.2. Регистрирующая термопара в слое пыли

Термопара диаметром от 0,20 до 0,25 мм из хромель-алюмеля или другого подходящего материала должна быть протянута над нагреваемой поверхностью параллельно ей на высоте от 2 до 3 мм, а ее спай должен находиться над центром пластины. Термопара должна быть подключена к прибору, записывающему изменения температуры в слое пыли во время испытаний.

4.1.2.3. Измерение температуры

Температуру измеряют с помощью термопар либо относительно фиксированного опорного спая, либо с автоматической компенсацией охлаждаемого спая. В любом случае градуировка должна удовлетворять требованиям перечисления е) 4.1.2.1.

4.1.2.4. Измерение температуры окружающей среды

Температура окружающей среды должна измеряться термометром, помещенным на расстоянии не более 1 м от нагреваемой поверхности и экранированным от тепловой конвекции и излучения поверхности. Температура окружающей среды должна находиться в пределах от 15 °C до 35 °C.

4.1.2.5. Слой пыли

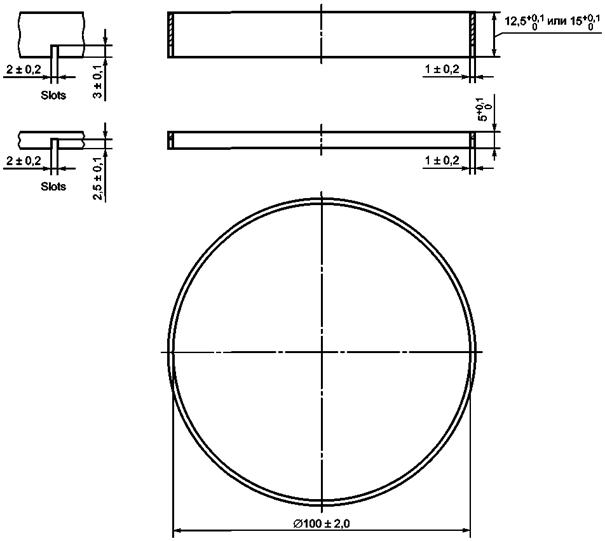

Слой пыли должен формироваться заполнением полости внутри помещенного на нагреваемую поверхность металлического кольца заданной высоты до его верхнего среза с выравниванием слоя поверху. Номинальный внутренний диаметр кольца должен быть равен 100 мм. Кольцо должно иметь прорези на противоположных сторонах диаметра для пропускания регистрирующей термопары (рисунок А.2). Во время испытаний кольцо не должно сдвигаться с места. Высота кольца должна составлять (5,0 ± 0,1) мм. Такая же установка для испытаний может использоваться для измерения температуры самовоспламенения слоев пыли толщиной более 5 мм, но не более 75 мм.

Для расчетных целей по 4.1.6 могут быть проведены измерения при слое пыли другой толщины. При этом необходимо использовать кольца другой высоты, например (12,5 ± 0,1) мм или (15,0 ± 0,1) мм.

Должны применяться кольца соответствующей толщины. При испытаниях твердое кольцо с толстыми стенками дает стабильную температуру самовоспламенения, сравнимую со значением, полученным при применении кольца с прорезями с тонкими стенками.

На практике температуру толстых слоев пыли рекомендуется определять экспериментальным путем.

4.1.2.6. Формирование слоя пыли

Слой пыли должен быть сформирован без чрезмерного сжатия.

Пыль нужно насыпать в кольцо и равномерно распределить боковыми движениями шпателя до тех пор, пока кольцо не станет немного переполненным. Слой нужно выровнять, проведя прямым краем шпателя по верху кольца. Избыточную пыль нужно смести.

Слой для каждого образца пыли должен быть сформирован описанным выше способом.

Помещенную в кольцо пыль необходимо предварительно взвесить на листе бумаги, масса которого точно известна.

Плотность следует рассчитать по массе пыли и объему внутренней полости кольца. Значение плотности пыли необходимо указать в протоколе испытаний.

4.1.3. Порядок проведения испытания

Из-за атмосферного окисления самовоспламенению слоя пыли зернистых или пористых твердых веществ, подвергнутых воздействию высоких температур, может предшествовать продолжительный период саморазогрева. В зависимости от температуры твердых частиц саморазогрев может привести к временному, хотя и значительному повышению температуры твердого вещества, не приводящему к возникновению горения. Период, необходимый для самовоспламенения слоя пыли при температурах, близких к температуре самовоспламенения, обычно во много раз длительнее периода, необходимого для самовоспламенения пылевоздушной смеси или газов и паров (минуты или часы, а не секунды). По этим причинам определение температуры самовоспламенения слоев пыли менее точно, чем определение температуры самовоспламенения пылевоздушной смеси или газов и паров.

Если самовоспламенение слоя пыли на поверхности, нагретой до заданной температуры, не произошло из-за преждевременного прекращения испытаний, испытания следует повторить.

Начало самовоспламенения слоя пыли на поверхности с заданной температурой зависит от баланса между скоростью тепловыделения (саморазогрева) в слое пыли и скоростью рассеяния тепла в окружающее пространство. Следовательно, температура, при которой происходит самовоспламенение пыли данного материала, зависит от толщины слоя. Значения температуры самовоспламенения пыли, определенные для более чем двух слоев разных толщин, могут быть использованы для расчетных целей, как показано в 4.1.6.

Считают, что самовоспламенение произошло, если в слое пыли:

a) наблюдается видимое тление или образование пламени (рисунок 3а); или

b) температура составляет 450 °C; или

c) температура на 250 °C выше температуры нагретой пластины (рисунок 3с).

Для перечислений b) и c) считают, что самовоспламенение не произошло, если повышение температуры внутри слоя пыли не вызывает тления или образования пламени. Температура должна измеряться термопарой по 4.1.2.2. Если при достаточно высокой температуре нагретой поверхности температура в слое медленно поднимается до максимального значения, которое может превышать температуру нагретой пластины, а потом медленно спадает до постоянного значения, которое ниже температуры нагретой пластины (рисунок 3b), то такой характер изменения температуры свидетельствует о саморазогреве в слое пыли и может сопровождаться обесцвечиванием пыли, но без активного видимого горения слоя пыли. Если температура нагретой поверхности немного выше, то температура внутри слоя пыли будет продолжать возрастать, не достигая максимального значения. У некоторых материалов наблюдается несколько стадий саморазогрева, и иногда возникает необходимость продолжить испытания для исследования этих явлений. В случае органической пыли сгорание обычно принимает форму обугливания, вслед за которым появляется медленное горение с тлением, которое распространяется по слою, оставляя за собой пепел. В слоях пыли некоторых металлов самовоспламенение может характеризоваться довольно неожиданным появлением сильно светящегося тлеющего горения, быстро распространяющегося по слою.

При определении температуры самовоспламенения слоя пыли заданной толщины следует провести несколько измерений, каждый раз используя свежеприготовленный слой пыли и измеряя температуру нагретой поверхности до тех пор, пока не будет найдена температура, достаточная для самовоспламенения слоя, но которая не будет превышать более чем на 10 °C температуру, при которой самовоспламенение не происходит. Максимальная температура, при которой не происходит самовоспламенение слоя пыли, должна быть подтверждена в серии испытаний, которые следует продолжать до тех пор, пока не будет установлено, что саморазогрев уменьшился до нормы и температура в слое пыли в точке измерения опустилась до постоянного значения, которое ниже, чем температура нагретой поверхности.

4.1.3.2. Проведение испытаний

Установка должна быть размещена в месте, защищенном от сквозняков, под колпаком для вытяжки дыма и испарений.

Поверхность установки должна быть нагрета до требуемой температуры и должна поддерживаться в пределах, указанных в перечислении b) 4.1.2.1.

Металлическое кольцо требуемой высоты должно быть помещено в центр нагретой поверхности и заполнено пылью, подлежащей испытанию, в течение не более 2 мин. После этого должен быть включен прибор, записывающий температуру в слое пыли.

Испытание следует продолжать до тех пор, пока не будет установлено визуально или по показаниям регистрирующей термопары, что либо слой воспламенился, либо слой саморазогрелся без воспламенения и впоследствии охладился.

Если в течение 30 мин не наблюдается очевидного саморазогрева, то испытание должно быть прервано и повторено при более высокой температуре. Если происходит самовоспламенение или саморазогрев, то испытание должно быть повторено при более низкой температуре. В случае необходимости испытание продолжают более 30 мин, до тех пор, пока не будет определена температура, которая вызывает самовоспламенение или саморазогрев слоя, но которая не должна более чем на 10 °C превышать температуру, не вызывающую ни самовоспламенения, ни саморазогрева.

4.1.3.3. Правила оформления результатов испытаний

Испытания должны повторяться со свежеприготовленными слоями пыли до тех пор, пока не будет определена температура самовоспламенения. За температуру самовоспламенения принимают наименьшую температуру нагреваемой поверхности, при которой происходит самовоспламенение слоя пыли данной толщины на этой поверхности, округленную до ближайшего целого числа, кратного 10. Если в слое пыли зафиксированы температура 450 °C или подъем температуры на 250 °C по отношению к температуре нагретой поверхности, то, как указано в 4.1.3.1, за температуру самовоспламенения слоя пыли принимают наименьшую температуру в слое пыли, при которой наблюдается указанный процесс, округленную до целого числа, кратного 10, за вычетом 10 °C.

Наибольшее значение температуры, при которой самовоспламенение слоя пыли не происходит или предполагается, что самовоспламенение не должно произойти, следует указать в протоколе испытаний. Эта температура не должна быть ниже температуры самовоспламенения, при которой происходит самовоспламенение или предполагается, что оно произойдет, более чем на 10 °C и должна быть подтверждена по меньшей мере в трех испытаниях.

Испытания должны быть прерваны, если самовоспламенение слоя пыли не происходит при температуре поверхности 400 °C. Это должно быть отмечено в протоколе как результат испытаний.

Промежутки времени с момента помещения слоя пыли на нагретую поверхность до самовоспламенения или же до момента достижения максимальной температуры, в случае отсутствия самовоспламенения, должны быть округлены до целого числа, кратного 5 мин, и указаны в протоколе испытаний.

В случаях, когда слой пыли не самовоспламенился при температуре менее 400 °C, в протоколе должна быть указана продолжительность испытания.

4.1.4. Критерий приемлемости испытания

Если результаты определения температуры воспламенения, полученные одним и тем же оператором в разные дни или в разных лабораториях, отличаются более чем на 10 °C, они рассматриваются как неудовлетворительные.

Если большие расхождения результатов измерений связаны с физической природой пыли и характером поведения слоев во время испытаний, все результаты считают приемлемыми и в соответствии с 4.1.5 приводят в протоколе испытаний.

Протокол испытаний должен включать краткое описание характера горения, следующего за самовоспламенением. При этом необходимо отметить такие особенности, как необычно быстрое сгорание или интенсивное разложение.

Если существует вероятность влияния определенных факторов на результаты испытаний, они должны быть отражены в протоколе. К числу таких факторов относятся трудности приготовления слоев пыли, деформация слоев при нагреве, растрескивание, плавление и образование горючего газа.

4.1.5. Оформление протокола испытания

В протоколе испытаний должны быть указаны название, источник получения образца пыли и описание (если это не отражено в названии) испытанного материала, дата, порядковый номер испытания, окружающая температура, плотность материала при испытаниях, рассчитанная по 4.1.2.6, и результаты испытаний.

В протоколе должно быть указано, что определение температуры самовоспламенения пыли было проведено в соответствии с настоящим стандартом.

Результаты испытаний по определению температуры самовоспламенения слоя пыли должны быть представлены в протоколе в виде таблицы (например, см. таблицу 1) в нисходящем порядке по температуре поверхности, а не в восходящем порядке, как были проведены испытания.

В соответствии с требованиями 4.1.3.3 температура самовоспламенения должна быть записана в протоколе для слоя пыли каждой толщины.

В соответствии с данными, приведенными в таблице 1, температура самовоспламенения слоя пыли толщиной 5 мм в протоколе должна быть указана как 170 °C.

Таблица 1 - Пример результатов определения температуры самовоспламенения слоя пыли на нагретой поверхности

|

Температура поверхности, °C |

Результат испытания |

Время до самовоспламенения или достижения наивысшего значения температуры без воспламенения, мин |

Максимальная температура в слое пыли |

|

|

5 |

180 |

Воспламенение |

16 |

|

|

170 |

» |

36 |

||

|

160 |

Нет воспламенения |

40 |

||

|

160 |

То же |

38 |

||

|

160 |

» |

42 |

||

|

150 |

» |

62 |

Результаты испытаний, в которых температура нагретой поверхности отличалась более чем на ± 20 °C от зарегистрированной температуры самовоспламенения, приводить в протоколе не требуется.

Значения температуры самовоспламенения, определенные по методу А настоящего стандарта, применяют к слоям с толщинами, при которых проводились испытания. Для некоторых материалов можно провести оценку минимальных температур нагретых поверхностей, воспламеняющих слой пыли другой толщины, с помощью линейной интерполяции или экстраполяции результатов испытаний, представленных графически в виде зависимости логарифма толщины слоя пыли от обратной величины температуры самовоспламенения в градусах Цельсия. Предпочтительно проводить испытания со слоями необходимой толщины.

Примечания

1. Приведенная выше процедура расчета имеет теоретическое обоснование. Более сложная обработка, основанная на тепловой теории взрыва, позволяет проводить оценки температур самовоспламенения слоев других конфигураций, таких как слои на криволинейных поверхностях. Однако при более точных расчетах температур самовоспламенения для сильно отличающихся условий внешнего воздействия, в частности при воздействии симметричных высоких температур (а не асимметричных - как в случае горячей пластины), предпочтительно использовать результаты, полученные с помощью экспериментальной установки, имитирующей условия внешней среды более точно, например результаты исследования самовоспламенения пыли в печи.

2. При проведении расчетов для слоев пыли с широким диапазоном толщин желательно определить температуру самовоспламенения более чем для двух слоев разной толщины и использовать более толстые слои.

3. Для очень толстых слоев или скоплений пыли может потребоваться проведение специальных лабораторных исследований при использовании отдельной части оборудования согласно ГОСТ Р МЭК 60079-14. Приложение С настоящего стандарта описывает методику проведения измерения температур самовоспламенения скоплений пыли, которая не связана с отдельной частью электрооборудования.

4.2. Метод В. Определение температуры самовоспламенения облака пыли в печи с заданной температурой

4.2.1. Подготовка образца пыли к испытанию

Образец пыли должен быть однородным и представительным для пыли, подлежащей испытанию.

Пыль, подлежащая испытанию, должна проходить через тканые металлические сетки или перфорированные пластины калиброванного фильтра с квадратными отверстиями номинальным размером 71 мкм. Если необходимо испытывать более грубую пыль, проходящую через сито с отверстиями номинальным размером до 500 мкм, то это должно быть указано в протоколе испытаний.

Любые изменения в свойствах пыли при подготовке образца, например при просеивании, изменении температурных условий или влажности, должны быть отражены в протоколе испытаний.

4.2.2. Установка для испытаний

Общий вид и детали конструкции установки приведены на рисунках В.1 - В.10 и в таблице В.1. Нагреваемая кварцевая трубка расположена вертикально в печи и имеет открытый нижний конец. Верхний конец трубки соединяют через стеклянный переходник с держателем образца пыли. Пыль распыляют в печку сжатым воздухом из баллона, который открывается электромагнитным клапаном. Печь должна быть установлена на подставке, обеспечивающей возможность удобного наблюдения за открытым концом трубки.

Под трубкой помещено зеркало, позволяющее видеть внутреннее пространство трубки в печи.

Термопары должны периодически градуироваться так, чтобы погрешность измерения температуры до 300 °C не превышала ± 3 %, а свыше 500 °C - не превышала ± 1 %.

После сборки установки для испытаний ее точность должна быть оценена путем сличения с результатами, полученными другими способами для какого-либо порошка, например - ликоподия.

4.2.3. Порядок проведения испытания

4.2.3.1. Размещение установки

Установка должна быть размещена в месте, защищенном от сквозняков, под колпаком для вытяжки дыма и испарений.

4.2.3.2. Определение минимальной температуры самовоспламенения

В держатель образца пыли помещают примерно 0,1 г пыли. Устанавливают температуру печи 500 °C и давление в баллоне 10 кПа (0,1 бар). Распыляют пыль в печь. Если воспламенения не происходит, повторяют испытания со свежеприготовленным образцом пыли, повышая температуру ступенями по 50 °C до тех пор, пока не произойдет самовоспламенение или не будет достигнута температура в печи 1000 °C.

После самовоспламенения, изменяя массу пыли и давление распыляющего воздуха, добиваются наиболее интенсивного воспламенения. Затем, используя полученные массу и давление распыляющего воздуха, проводят дальнейшие испытания со снижением температуры ступенями по 20 °C до тех пор, пока пылевоздушная смесь не будет самовоспламеняться ни в одной из следующих друг за другом десяти попытках.

В случае если самовоспламенение пылевоздушной смеси происходит уже при 300 °C, то следует снижать температуру ступенями по 10 °C.

Если самовоспламенения пылевоздушной смеси не происходит, то используют ту же процедуру. Изменяя массу пыли и давление распыляющего воздуха, проводят испытания при температуре более низкой чем та, при которой самовоспламенение еще происходило. При необходимости температуру снижают до тех пор, пока пылевоздушная смесь не будет самовоспламеняться ни в одной из следующих друг за другом десяти попытках.

4.2.3.3. Масса образца испытуемой пыли

Масса образца пыли должна быть выбрана из следующего ряда с допуском ± 5 %: 0,01; 0,02; 0,03; 0,05; 0,10; 0,20; 0,30; 0,50; 1,0 г.

4.2.3.4. Давление распыляющего воздуха

Значения давления воздуха в баллоне для распыления пыли должны быть выбраны из следующего ряда с допуском ± 5 %: 2,0; 3,0; 5,0; 10; 20; 30; 50 кПа (0,02; 0,03; 0,05; 0,10; 0,20; 0,30; 0,50 бар).

4.2.3.5. Критерий воспламенения пылевоздушной смеси

Считают, что воспламенение пылевоздушной смеси произошло, когда вспышка пламени была видна под нижним концом трубки печи. Возможна задержка воспламенения во времени. Появление искр без пламени не следует считать воспламенением.

4.2.4. Минимальная температура самовоспламенения облака пыли

За минимальную температуру самовоспламенения облака пыли принимают наименьшую температуру печи, при которой произошло воспламенение при описанном выше порядке проведения испытаний, за вычетом 20 °C для температур печи свыше 300 °C и 10 °C для температур печи ниже 300 °C.

Если пылевоздушная смесь не воспламеняется даже при температуре печи 1000 °C, то это должно быть отмечено в протоколе испытания.

4.2.5. Оформление протокола испытания

В протоколе испытания должны быть указаны название, источник получения образца пыли и описание (если это не отражено в названии) испытанного материала, содержание влаги в образце, если оно было измерено, дата, порядковый номер испытания и результаты испытаний.

В протоколе должно быть указано, что определение температуры самовоспламенения пылевоздушной смеси было проведено в соответствии с настоящим стандартом.

Температура самовоспламенения пылевоздушной смеси должна быть определена в соответствии с 4.1.5.

5. Метод определения удельного электрического сопротивления горючей пыли в слоях

5.1. Установка для испытаний

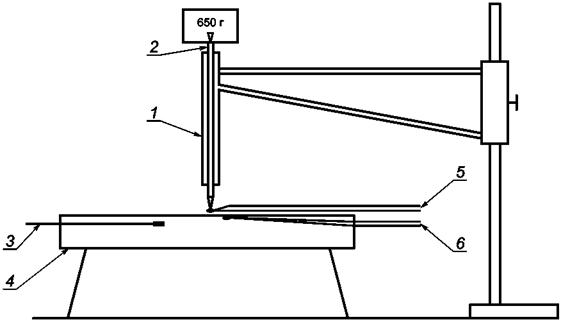

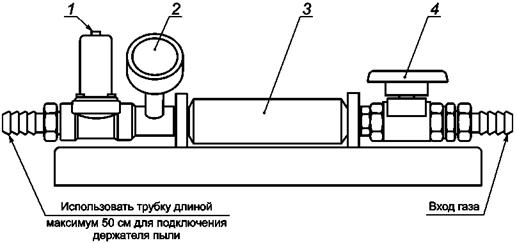

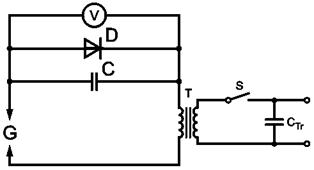

На рисунках 1 и 2 представлены конструкция и электрическая схема установки для испытаний.

Установка состоит из стенда для испытаний и измерительного устройства.

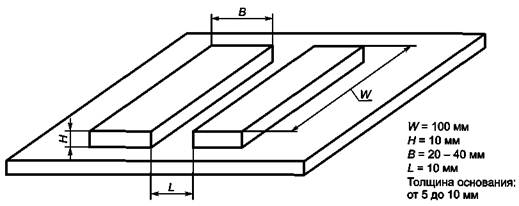

Стенд (рисунок 1) представляет собой открытую конструкцию и состоит из двух брусков нержавеющей стали с номинальными размерами: длина W - 100 мм, высота H - 10 мм, ширина B - от 20 до 40 мм. Бруски расположены на основании толщиной от 5 до 10 мм на расстоянии L 10 мм друг от друга.

Примечание - Основание должно быть изготовлено из изоляционного материала, например стекла или политетрафторэтилена (ПТФЭ).

Два стеклянных бруска высотой 10 мм и длиной более 10 мм располагают у торцов брусков из нержавеющей стали перпендикулярно им, для того чтобы удерживать слой пыли во время испытаний.

Рисунок 1 - Стенд для испытаний

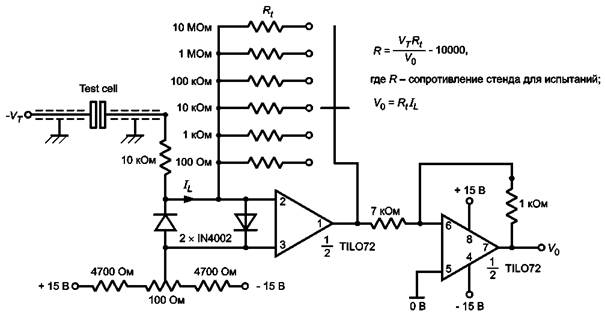

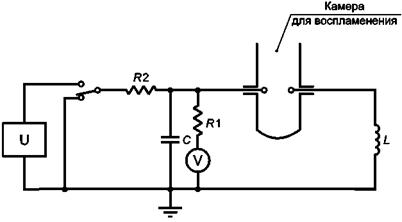

Электрическая схема измерительного устройства для определения удельного электрического сопротивления пыли в слое приведена на рисунке 2. Она содержит резистор 10 кОм для ограничения разрядного тока максимальным значением 0,2 А при максимальном напряжении постоянного тока 2000 В. Допускается использовать другие электрические схемы с соответствующими характеристиками.

Преобразователь ток-напряжение имеет шесть диапазонов для того, чтобы иметь возможность подбирать различное питающее напряжение в зависимости от измеряемого удельного сопротивления пыли. Инвертор напряжения используют для получения положительного напряжения. Резисторы должны иметь погрешность, не превышающую 5 %, мощность 0,5 Вт, угольную оболочку и высокую стабильность.

Рисунок 2 - Электрическая схема

5.2. Образец пыли для испытаний

Образец пыли для испытаний должен быть однородным и представительным для пыли, подлежащей испытанию. До начала испытаний образец может быть помещен в закрытый сосуд или выдержан при определенных условиях, или может быть сразу же подвергнут испытанию, с предварительным измерением и регистрацией в протоколе содержания в нем влаги.

Пыль, подлежащая испытанию, должна проходить через тканые металлические сетки или перфорированные пластины калиброванного фильтра с квадратными отверстиями номинальным размером 71 мкм. Если требуется испытать более грубую пыль, может быть использован калиброванный фильтр с отверстиями номинальным размером 500 мкм. Номинальный размер отверстий используемого фильтра должен быть указан в протоколе испытаний.

В образце пыли должно быть определено содержание влаги. Содержание влаги и метод ее измерения должны быть указаны в протоколе испытаний.

В протоколе должны быть указаны любые изменения свойств пыли в процессе подготовки испытуемого образца, например в процессе просеивания, такие как изменение содержания влаги, формы частиц и другие.

5.3. Методика проведения испытания

5.3.1. Предварительное измерение

Рассчитывают сопротивление R0 не заполненного пылью стенда для испытаний с двумя стеклянными брусками в рабочем положении.

5.3.2. Измерение удельного электрического сопротивления пыли

Взвешенное количество испытуемого образца пыли засыпают в пространство, ограниченное брусками-электродами и стеклянными брусками. Удаляют излишек пыли, проведя линейкой или шпателем вдоль верхней части электродов, собирают его и взвешивают. Подсчитывают массу пыли на стенде.

Рассчитывают сопротивление Rs заполненного пылью стенда при следующих значениях напряжения постоянного тока: 110, 220, 300, 500, 1000, 1500, 2000 В.

Установленное напряжение должно поддерживаться не менее 10 с, а если происходит поляризация частиц пыли, которая проявляется в виде перемещения частиц или изменении их ориентации, - до момента ее завершения, после чего производят измерение.

Для испытаний при всех значениях напряжения может быть использован один и тот же образец пыли, находящийся на стенде.

5.3.3. Расчет удельного электрического сопротивления

Если R0 > 10Rs, то удельное электрическое сопротивление пыли в слое ρ подсчитывают по формуле

ρ = 0,001Rs(H · W/L).

Если R0 < 10Rs, удельное электрическое сопротивление пыли в слое подсчитывают по формуле

ρ = 0,001Rs(R0/[R0 - Rs]) · HW/L,

где R0 - сопротивление стенда, не заполненного образцом пыли, Ом;

Rs - сопротивление стенда, заполненного образцом пыли, Ом;

Н - высота электрода, мм;

W - длина электрода, мм;

L - расстояние между электродами, мм.

Удельное электрическое сопротивление пыли в слое подсчитывают для каждого значения напряжения.

5.4. Оформление протокола испытаний

В протоколе испытаний должны быть указаны результаты измерений, название, источник получения образца пыли, химическое описание (если оно не отражено в названии) испытуемого материала, размер частиц, содержание влаги в испытуемом образце, дата и порядковый номер испытания. В протоколе также должна быть указана масса образца пыли на стенде для испытаний и температура окружающей среды во время испытаний.

В протоколе испытаний должно быть указано, что определение удельного электрического сопротивления пыли в слое выполнено в соответствии с настоящим стандартом.

6. Метод определения минимальной энергии зажигания пылевоздушных смесей

6.1. Установка для испытаний

6.1.1. Общие требования

В настоящем стандарте приведены два варианта установки для испытаний в зависимости от того, проводится измерение минимальной энергии зажигания пылевоздушной смеси электрическим искровым разрядом или проводится испытание характера воспламенения определенной цепи в заданной среде.

6.1.2. Электрическая схема искрообразующей системы

6.1.2.1. Общие требования

Для инициирования искрового разряда могут быть использованы искрообразующие системы, приведенные в приложении A, которые должны иметь следующие характеристики:

- индуктивность разрядной цепи - от 1 до 2 мГн, кроме случаев оценки опасности от возникновения электростатических зарядов (в этом случае индуктивность разрядной цепи не должна превышать 25 мкГн);

- активное сопротивление разрядной цепи - подбирают минимально возможным, но не более 5 Ом;

- материал электрода - нержавеющая сталь, латунь, медь или вольфрам;

- диаметр электрода - (2,0 ± 0,5) мм. Рекомендуется использовать электроды с закругленными концами для уменьшения коронных разрядов, которые могут появляться у электродов с заостренными концами и приводить к неверной оценке значения энергии искрового разряда. Если используют электроды с заостренными концами, то следует принять во внимание изменение значения энергии искрового разряда, связанного с типом разряда;

- межэлектродный промежуток - 6 мм (минимум);

- конденсаторы - низкоиндуктивного типа, стойкие к выбросу тока;

- сопротивление изоляции между электродами - достаточно высокое для уменьшения тока утечки до величин, не влияющих на результаты измерений.

Примечание - Обычно для получения минимальной энергии зажигания 1 мДж наименьшее сопротивление межэлектродного промежутка составляет 1012 Ом, а для минимальной энергии зажигания 100 мДж - 1010 Ом.

6.1.2.2. Инициирование искрового разряда для проведения испытаний на искробезопасность электрических цепей в пылевой среде

В данном испытании применяют искрообразующий механизм согласно ГОСТ Р МЭК 60079-11. В приложении D указано, как применять искрообразующий механизм.

6.1.3. Камера для воспламенения

6.1.3.1. Камера для проведения испытаний по определению минимальной энергии зажигания электрическим искровым разрядом

Для проведения испытаний по определению минимальной энергии зажигания пыли могут быть использованы сферический сосуд вместимостью 20 дм3 и трубка Хартмана. Могут быть использованы и другие сосуды, если они откалиброваны в составе установки для испытаний в соответствии с требованиями 6.2.

6.1.3.2. Камера для проведения испытаний на искробезопасность электрических цепей в пылевой среде

В приложение F приведено описание камеры и метода установки искрообразующего механизма. Камера, рассеивающая пыль, основана на принципах и размерах трубки Хартмана, но имеет немного более широкие размеры, так чтобы можно было подключить искрообразующий механизм.

6.2. Подготовка образца горючей пыли к испытаниям

Испытания должны проводиться на образцах горючей пыли, характеристики которой соответствуют характеристикам горючей пыли, существующей в условиях производства. Так как минимальная энергия зажигания уменьшается с уменьшением размера частиц, испытания должны проводиться на образцах, имеющих размеры частиц, совпадающие или меньшие, чем у самого тонкого материала, который существует в условиях эксплуатации электрооборудования.

Для испытаний образцы должны быть подготовлены одним и тем же методом с целью обеспечения единообразия распределения частиц по размерам и влажности. Минимальная энергия зажигания увеличивается при увеличении влажности пыли. Испытания должны проводиться на образцах, имеющих влажность одинаковую или менее самого сухого материала в условиях предполагаемого использования.

Примечание - Если размеры частиц материала неизвестны, испытания должны проводиться на образце такого же состава с размером частиц не более 63 мкм. Возможно, потребуется применение методики высушивания (обычно используют 105 °С в течение 1 ч), но следует учесть, что экспериментально доказано, что некоторая пыль при высушивании становится менее восприимчивой. В этом случае может понадобиться проведение испытаний с высушенной пылью и пылью в условиях производства.

6.3. Порядок проведения испытаний

6.3.1. Краткое описание

Горючую пыль при атмосферном давлении и температуре окружающей среды равномерно распыляют в камере для воспламенения и через образовавшуюся пылевоздушную смесь пропускают искровой разряд от заряженного конденсатора.

Величину энергии разряда W, Дж, подсчитывают по формуле

W = 0,5C · U2,

где W - энергия разряда, Дж;

C - полная электрическая емкость разрядной цепи, Ф;

U - напряжение заряженного конденсатора, В.

Примечания

1. При энергиях искрового разряда свыше 100 мДж сопротивление межэлектродного промежутка может настолько уменьшиться, что сопротивление цепи перестанет быть очень малым в сравнении с сопротивлением межэлектродного промежутка, особенно когда цепь содержит катушку индуктивности порядка 1 мГн. В таких случаях результирующая энергия искрового разряда W может быть подсчитана по формуле

![]()

где I(t) - ток искрового разряда в момент времени t, A;

U(t) - напряжение на межэлектродном промежутке в момент времени t, В.

2. Более полная информация относительно подсчета энергии искрового разряда приведена в приложении А.

Необходимо обратить внимание на возможность зависимости результатов испытаний от следующих факторов:

- аэродинамики пылевоздушной смеси (например, времени задержки воспламенения, давления распыляющего газа);

- концентрации пыли;

- напряжения заряда конденсатора;

- электрической емкости конденсатора;

- индуктивности разрядной цепи;

- активного сопротивления разрядной цепи;

- материала, размеров электродов и промежутка между ними.

Для ограничения расходов на испытания в каждой установке для испытаний используют электроды, изготовленные из особого материала с определенными размерами и минимальным межэлектродным промежутком. Активное сопротивление разрядной цепи должно быть возможно низким (см. раздел 4).

6.3.2. Методика определения минимальной энергии зажигания

При определении энергии искрового разряда, которая заведомо приведет к воспламенению испытуемой пыли, подбирают концентрацию пыли и параметры ее распыления (например, время задержки воспламенения и давление распыляющего газа) так, чтобы создать наиболее воспламеняемую пылевоздушную смесь. При подобранных оптимальных условиях воспламенения, с помощью регулирования электрической емкости конденсатора и/или напряжения зарядки конденсатора, последовательно уменьшают каждый раз наполовину энергию искрового разряда до значения, не вызывающего воспламенения пылевоздушной смеси в двадцати следующих один за другим испытаниях.

Примечание - При проведении испытаний с использованием сферического сосуда вместимостью 20 дм3 время задержки воспламенения должно быть 120 мс.

Минимальная энергия зажигания Wmin находится между самой высокой энергией искрового разряда W1, при которой не происходит воспламенение ни водной из двадцати следующих друг за другом попытках воспламенить пылевоздушную смесь, и самой низкой энергией искрового разряда W2, при которой воспламенение происходит в каждой из двадцати последовательных попытках.

W1 < Wmin < W2.

6.3.3. Методика проведения испытаний на искробезопасность электрических цепей в пылевой среде

Чтобы оптимальная концентрация для воспламенения конкретной пыли была достигнута, при проведении испытаний необходимо использовать достаточно широкий диапазон концентраций пыли.

Данная процедура гарантирует очень большую вероятность того, что самая легко воспламеняемая смесь пыли с воздухом присутствует некоторое время, поскольку концентрация пыли изменяется во время испытаний и что данная цепь будет подвержена искре.

После калибровки механизма используют следующую методику проведения испытаний:

1) подсоединяют испытываемое электрооборудование и соединяют с искрообразующим механизмом;

2) добавляют 2,5 г к подготовленной для испытаний пыли;

3) проводят испытание для 400 подсчетов искрообразующего механизма или до возникновения воспламенения;

4) продувают камеру с воздушной линией (сухим воздухом);

5) повторяют 3) и 4), используя 5; 7,5; 10; 12,5; 15; 17,5 г пыли. Струи воздуха, применяемые для рассеивания пыли, должны быть сухими (воздух в бутылках подходит), и давление в сосуде установлено на 3 бар.

Испытание проводится при 400 оборотах искрообразующего механизма или до возникновения воспламенения и повторяется несколько раз с различными первоначальными количествами пыли для рассмотрения широкого диапазона концентраций.

6.3.4. Проверка установки для испытаний

6.3.4.1. Проверка для определения минимальной энергии зажигания электрическим искровым разрядом

Пригодность к работе установки для испытаний должна проводиться на трех стандартных видах пыли, полученной из порошков, предварительно высушенных при атмосферном давлении и температуре 50 °C в течение 24 ч до начала измерений.

Значения минимальных энергий зажигания Wmin полученные в результате проверки, должны находится в следующих пределах:

5 - 15 мДж - ликоподий средним диаметром частиц 31 мкм;

2 - 6 мДж - антрахинон средним диаметром частиц 18 мкм;

2 - 6 мДж - полиакрилонитрил средним диаметром частиц 27 мкм.

Параметры распыления образца пыли, включая время задержки воспламенения, для каждого образца должны быть зафиксированы.

6.3.4.1. Калибровка испытаний на искробезопасность электрических цепей в пылевой среде

Методика калибровки:

1) Искрообразующий механизм калибруют газовой смесью метана с воздухом согласно ГОСТ Р МЭК 60079-11.

Перед использованием оборудования необходимо провести калибровку. Часть искрообразующего механизма калибруют согласно той же методике по ГОСТ Р МЭК 60079-11 для метана (напряжением 24 В постоянного тока, 110 мА, индуктивность 95 мГн). Результаты проверочного испытания 8,3 % газовой смеси метана можно сравнить с опубликованными кривыми воспламенения для резистивных цепей.

2) Всю установку калибруют с помощью ликоподия (10 А, 24 В)

Необходимо поместить определенное количество стандартной пыли и установить электрические параметры искрообразующего механизма на определенное значение. Пыль ликоподия и напряжение 24 В и ток 10 А обеспечивают соответствующее сочетание. Воспламенение должно произойти при заданном количестве оборотов держателя проволочек в искрообразующем механизме. Реле, которое срабатывает при начале испытания, применяют как средство сопряжения для предотвращения повреждения вольфрамовых проволочек от нагрева в неподвижном состоянии. Чтобы установить ток реле, его блокируют и проволочки замыкают.

3) Камеру необходимо разобрать и очистить

После полной калибровки установки необходимо тщательно очистить камеру от следов ликоподия до помещения испытательной пыли.

6.3.5. Протокол испытаний

Протокол испытаний должен содержать информацию, перечисленную в 6.3.5.1 - 6.3.5.3. В протоколе обычно не указывают количество пыли, используемой при проведении испытаний, но величина концентрации пыли, от которой зависят границы диапазона минимальных энергий зажигания, должна быть указана.

6.3.5.1. Характеристики испытуемого образца пыли

В протоколе испытаний должно быть указано:

- обозначение образца (название и химический состав, если это не отражено в названии);

- происхождение или источник получения образца;

- сведения о предварительной подготовке образца;

- характеристика распределения частиц по размерам и содержание влаги, если об этом имеется информация до проведения подготовительных испытаний.

6.3.5.2. Характеристики установки для испытаний

В протоколе должны быть указаны следующие характеристики установки для испытаний:

- искрообразующая система (способ получения искрового разряда);

- тип камеры для воспламенения;

- тип распыляющей системы;

- общая индуктивность разрядной цепи;

- зарядное напряжение, материал электрода и длина межэлектродного промежутка используемой разрядной цепи.

6.3.5.3. Оформление результатов испытаний

В протоколе испытаний должны быть указаны:

- значение самой высокой энергии искрового разряда W1, при которой не происходит воспламенения пылевоздушной смеси;

- значение самой низкой энергии искрового разряда W2, при которой пылевоздушная смесь воспламеняется.

6.3.5.4. Оформление протокола испытаний

Пример оформления протокола испытания приведен на рисунке D.1.

Приложение А

(обязательное)

Если требования 4.1.2.1 выполнены, то детали конструкции нагреваемой поверхности некритичны. Она может представлять собой круглую пластину из подходящего металла, например из алюминия или нержавеющей стали, снабженную «юбкой» (рисунок А.1), которую устанавливают на любой подходящей электрической плитке (может быть использована бытовая электрическая плитка).

Имеется два способа обеспечения достаточно равномерного распределения температуры на этой пластине, выбор которого зависит, в основном, от имеющегося нагревательного устройства. Если нагреватель имеет открытые спирали, которые нагреваются докрасна, то между нагревателем и пластиной должен быть создан зазор около 10 мм, чтобы передача тепла происходила за счет радиации и конвекции. Если же нагреватель предназначен для прямого контакта, так, что передача тепла происходит главным образом за счет теплопроводности, то пластина должна быть намного толще, чтобы избежать появления горячих пятен. Толщина пластины, как указано в 4.1.2.1, должна быть не менее 20 мм.

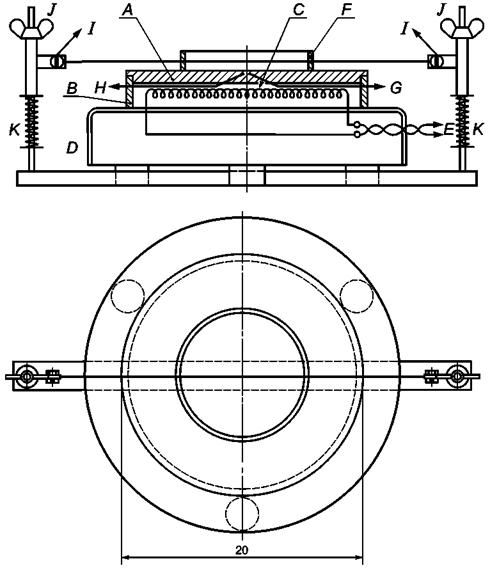

Схематично установка приведена на рисунке А.1. Регистрирующую и контролирующую термопары можно поместить в горячей пластине в позициях Н и G на рисунке А.1, однако предпочтительно поместить их в отверстия, просверленные в пластине в радиальном направлении, параллельно нагреваемой поверхности и ниже ее на (1 ± 0,5) мм, как указано в 4.2.1. На основании нагреваемой пластины должны быть предусмотрены стойки для крепления термопары, протянутой вдоль поверхности. Термопару укрепляют между двумя подпружиненными держателями, закрепленными на вертикальных стержнях с резьбой. Высоту расположения термопары регулируют с помощью гаек.

Устройство для измерения распределения температуры по нагретой поверхности приведено на рисунке А.4.

Измерительный элемент представляет собой тонкую термопару со сплющенным спаем, припаянным твердым сплавом к диску из медной или бронзовой фольги номинальным диаметром 5 мм. Его помещают в точку измерения, покрывают кругом из подходящего термоизоляционного материала толщиной 5 мм, диаметром от 10 до 15 мм и прижимают с помощью вертикального стеклянного стержня, к которому прикладывают фиксированную нагрузку и который может слегка перемещаться в направляющей трубке.

Измерения температуры проводят вдоль двух взаимно перпендикулярных диаметров, в точках, отстоящих друг от друга на 20 мм, и записывают в виде, представленном на рисунке А.5. Измерение температуры в каждой точке проводят по истечении времени, достаточного для установления показаний термопар.

В зависимости от конструкции термопары измеренная температура поверхности обычно бывает ниже, чем температура поверхности пластины, установленная при регулировке. Эта разница несущественна, и ею можно пренебречь. Существенным является измерение разности температур, а не измерение истинного значения температуры.

Рисунок А.1 - Установка для испытаний (метод А)

Размеры в миллиметрах

Рисунок А.2 - Кольца для формирования слоев пыли (метод А)

Рисунок А.3а

Рисунок А.3 - Типичные зависимости температуры от времени для слоя пыли на нагреваемой поверхности (метод А)

1 - направляющая трубка; 2

- стеклянный стержень; 3 - контрольная термопара;

4 - нагреваемая поверхность из алюминия или нержавеющей стали;

5 - термопара для регистрации температуры поверхности; 6 -

регистрирующая термопара

Рисунок А.4 - Измерение температуры нагреваемой поверхности (метод А, приложение А)

Выставленное значение температуры 350 °C.

Максимальное отклонение температуры по всей пластине ± 5 °C.

Максимальное отклонение от выставленного значения температуры ± 8 °C

Рисунок А.5 - Типичное распределение температуры на нагреваемой поверхности (метод А)

Приложение В

(обязательное)

Конструкция печи с постоянной температурой

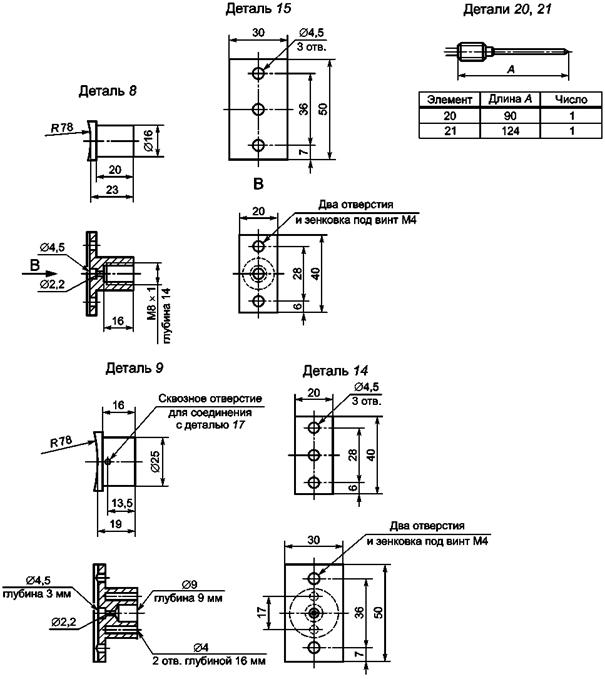

Таблица В.1 - Компоненты установки для испытаний (метод В) (рисунки В.1 - В.10)

|

Описание |

Материал |

Размер, мм |

Длина/толщина, мм |

Число |

|

|

1 |

Кожух печи |

Нержавеющая сталь |

0,9 толщина |

228 |

1 |

|

2 |

Верхняя крышка |

Минеральное волокно |

Æ 150 |

12 |

1 |

|

3 |

Нижняя крышка |

То же |

Æ 150 |

12 |

1 |

|

4 |

Переходник |

Стекло |

- |

- |

1 |

|

5 |

Трубка |

Кварц |

Æ 44 |

216 |

1 |

|

6 |

Кольцо |

Нержавеющая сталь |

Æ 90 |

8 |

1 |

|

7 |

Шайба |

Минеральное волокно |

Æ 90 |

2, толщина |

1 |

|

8 |

Крепление термопары |

Нержавеющая сталь |

20´40 |

6 |

1 |

|

9 |

Крепление термопары |

То же |

30´50 |

23 |

1 |

|

10 |

Кнопка |

» |

Æ 25 |

6 |

1 |

|

11 |

Кнопка |

» |

Æ 18 |

4 |

1 |

|

12 |

Шайба |

Минеральное волокно |

Æ 45 |

2, толщина |

1 |

|

13 |

Шайба |

То же |

Æ 80 |

То же |

1 |

|

14 |

Шайба |

» |

20´40 |

» |

1 |

|

15 |

Шайба |

» |

30´50 |

» |

1 |

|

16 |

Опорное кольцо |

Нержавеющая сталь |

Æ 80 |

4, толщина |

1 |

|

17 |

Штифт |

Сталь-серебрянка |

Æ 1,5 |

6 |

4 |

|

18 |

Втулка |

Корунд |

Æ 4,0 наружный |

60 |

2 |

|

19 |

Резьбовая муфта М4 |

- |

Æ 2,4 внутренний |

- |

4 |

|

20 |

Термопара |

Никель-хром/хром-алюмель |

- |

90 |

1 |

|

21 |

Термопара |

То же |

- |

126 |

1 |

|

22 |

Винт М4´10 с потайной головкой |

Нержавеющая сталь |

- |

- |

12 |

|

23 |

Гайка М4 с выпуклой головкой |

То же |

- |

- |

3 |

|

24 |

Шайба |

» |

- |

- |

3 |

|

25 |

Зажим |

- |

- |

- |

2 |

|

26 |

Проволока Кантал «А» |

Сплав железа с алюминием, кобальтом и хромом |

- |

- |

По потребности |

|

27 |

Пружина растяжения |

Сталь |

Æ 3,18 наружный |

12,7 |

2 |

|

28 |

Подставка для печи |

Нержавеющая сталь |

- |

- |

1 |

|

29 |

Крепящее кольцо |

То же |

Æ 60 |

28 |

1 |

|

30 |

Держатель пыли |

» |

- |

- |

1 |

Изоляция для детали 5 - слой глиноземного наполнителя толщиной 5 мм, слой минерального волокна толщиной 25 мм, слой глиноземного наполнителя толщиной 10 мм, остальное - кизельгур.

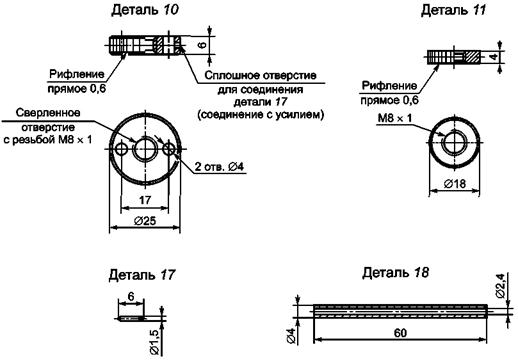

Подробные сведения о деталях приведены в таблице В.1

Рисунок B.1 - Узел печи установки для испытаний (метод B)

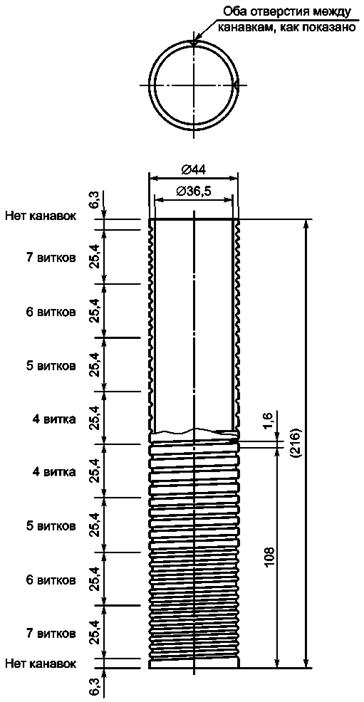

Размеры в миллиметрах

Подробные сведения о деталях приведены в таблице В.1

Деталь 5 - Кварцевая трубка со спиральной канавкой на внешней поверхности. В канавке размещается нагревательный элемент из проволоки Кантал «А» с общим сопротивлением 13 Ом;

Рисунок B.2 - Кварцевая трубка (метод В)

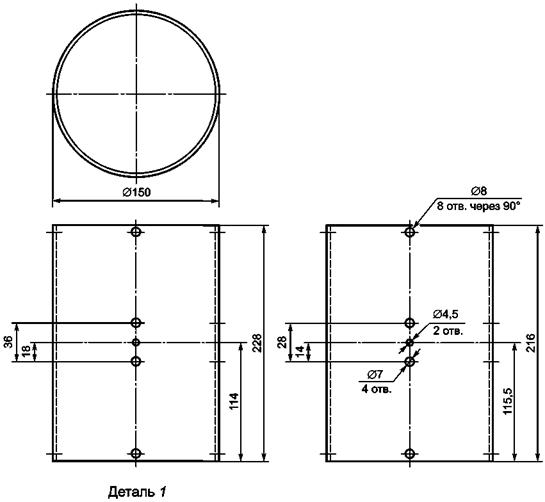

Размеры в миллиметрах

Подробные сведения о деталях приведены в таблице В.1

Примечание

- крышка должна быть плотно подогнана к корпусу;

- прижим навесных шпилек должен быть отрегулирован.

Рисунок B.3 - Стеклянный переходник и держатель пыли (метод В)

Размеры в миллиметрах

Подробные сведения о деталях приведены в таблице В.1

Рисунок В.4 - Бесшовный кожух печи из нержавеющей стали (метод B)

Размеры в миллиметрах

Подробные сведения о деталях приведены в таблице В.1

Рисунок B.5 - Верхняя и нижняя крышки (метод B)

Размеры в миллиметрах

Подробные сведения о деталях приведены в таблице В.1

Рисунок B.6

Размеры в миллиметрах

Подробные сведения о деталях приведены в таблице В.1

Рисунок B.7

Размеры в миллиметрах

Подробные сведения о деталях приведены в таблице В.1

Рисунок B.8

Размеры в миллиметрах

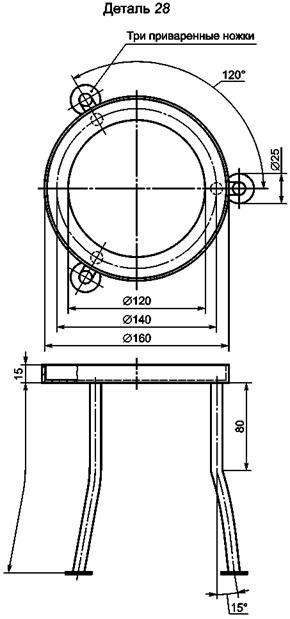

Деталь 28 - Верхняя круговая секция из нержавеющей стали, ножки из трубы из нержавеющей стали наружным диаметром 10 мм, приваренные наконечники ножек диаметром 25 мм из нержавеющей стали

Рисунок В.9 - Подставка для печи

1 - электромагнитный клапан

диаметром 10 мм; 2 - манометр ценой деления до 0,02 бар;

3 - газовый баллон вместимостью 500 см3; 4 - шаровой

клапан диаметром 6 мм

Рисунок В.10 - Система распыления пыли (метод В)

Приложение C

(справочное)

Метод испытаний для измерения температуры самовоспламенения скоплений пыли

С.1. Общие требования

На практике электрооборудование и скопления пыли могут значительно различаться по размеру и форме. Существуют два метода испытаний. При первом методе используют стандартную нагретую поверхность и измеряют температуру, при которой возникнет воспламенение в определенном скоплении пыли, обычно встречающемся на практике. При втором методе работающую часть электрооборудования помещают в «типичное» скопление пыли и исследуют возможность воспламенения.

В ГОСТ Р МЭК 60079-14 приведены примеры определенных скоплений пыли, для которых может потребоваться проведение лабораторных испытаний на воспламенение специальной частью электрооборудования. Подобное испытание даст специальные результаты для электрооборудования и пыли, которая предположительно будет скапливаться вокруг оборудования.

При втором методе определяют температуры самовоспламенения для специальной пыли. Полученные значения затем могут применяться после использования соответствующего коэффициента безопасности к любым видам скопления данной пыли.

В С.2 и С.3 приведено описание методики испытаний для измерения температуры воспламенения скопления пыли без связи со специальной частью оборудования.

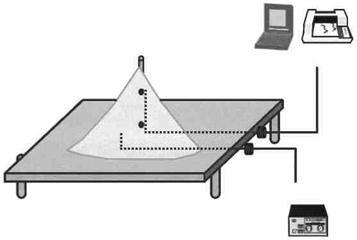

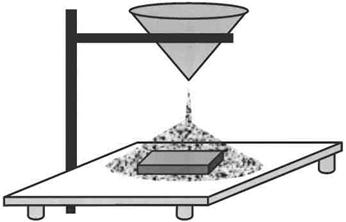

С.2. Установка для испытаний и методика

Схема установки приведена на рисунке С.1.

Пыль насыпают в форме конуса на нагревающий элемент. Воронку располагают вертикально над центром верхней стороны элемента на расстоянии 140 мм. Допускается высыпать 4 л испытательного порошка или пыли в виде конуса на нагревающий элемент. Минимальная глубина пыли над поверхностью должна быть не менее 50 мм. Конусная форма зависит от способности пыли к прилипанию, и, возможно, придется использовать больший объем пыли, чтобы достичь минимальной высоты конуса. Опытным путем доказано, что 4 л пыли достаточно для значительных результатов и достаточной продолжительности испытаний.

Нагревающий элемент представляет собой прямоугольный блок из алюминия с внутренним нагревающим элементом, который расположен в центре квадратного лотка из нержавеющей стали (440´440) мм. Нагревающий элемент расположен в лотке так, что размеры, покрытые пылью, равны (200´100´50) мм. Ток на нагревательный элемент подается от источника постоянного тока. Источник переменного тока можно также использовать для питания нагревательного элемента. Опытным путем доказано, что замена источника постоянного тока на источник переменного тока не влияет на энергию, необходимую для зажигания скопления.

При испытании температура должна измеряться на поверхности нагревающего элемента и на разной высоте в конусе пыли.

При испытании используют четыре термопары: одна расположена на верхней поверхности нагревающего элемента, остальные в центре конуса из пыли на расстоянии 5, 10 и 15 мм вертикально над поверхностью нагревающего элемента. Энергия, которая подается на нагревающий элемент, контролируется периодически. Значение температуры поверхности является результатом постоянной подачи энергии.

В таблице С.1 приведены температуры типовых нагревающих элементов, полученные при измерении без скоплений пыли тремя лабораториями.

Таблица С.1 - Значения температур типовых нагревающих элементов при различной подачи энергии

|

LOM |

DMT |

||||||||||

|

В |

А |

Вт |

°C |

В |

А |

Вт |

°C |

В |

А |

Вт |

°C |

|

31,3 |

1,001 |

31,3 |

67,0 |

31,9 |

1,0 |

31,9 |

72 |

31,9 |

1,0 |

31,9 |

70 |

|

62,9 |

2,003 |

126,0 |

158,0 |

65,6 |

2,0 |

131,2 |

176 |

66,6 |

2,0 |

133,2 |

179 |

|

96,9 |

3,00 |

290,7 |

275,3 |

99,9 |

3,0 |

299,7 |

294 |

97,3 |

3,0 |

291,9 |

302 |

|

130 |

4,00 |

520,0 |

380,3 |

134,1 |

4,0 |

536,4 |

422 |

132,0 |

4,0 |

528 |

417 |

Испытание проводят 8 ч или до возникновения воспламенения скопления. Воспламенение определяется скачком в температуре и температура самовоспламенения скопления пыли является температурой нагретой поверхности при данном скачке.

Энергия, подаваемая на элемент, повышается или уменьшается в зависимости от того, произошло воспламенение или нет, пока разница температур между воспламенением и его отсутствием не достигнет примерно 10 °C.

За минимальную температуру самовоспламенения скопления пыли принимают наименьшую из двух температур, измеренной на поверхности нагревающего элемента.

В таблице С.2 приведены значения температур самовоспламенения скоплений, полученных тремя лабораториями с использованием данного испытательного метода.

Таблица С.2 - Примеры температур самовоспламенения скоплений (температуры относятся к измерениям на поверхности нагревающего элемента)

|

Температура, °C |

Воспламенение, да/нет |

Вт |

Температура, °C |

Воспламенение, да/нет |

Вт |

Температура, °C |

Воспламенение, да/нет |

|

|

Древесные опилки |

||||||||

|

HSL |

LOM |

DMT |

||||||

|

100,4 |

224 |

Нет |

84 |

231 |

Нет |

82,6 |

212 |

Нет |

|

105,6 |

235* |

Да |

95,5 |

245 |

Да |

92,8 |

241 |

Да |

|

Каменноугольная пыль |

||||||||

|

HSL |

LOM |

DMT |

||||||

|

77,1 |

155,5 |

Нет |

62,3 |

161 |

Нет |

63,1 |

162 |

Нет |

|

79,6 |

173,3 |

Да |

71,7 |

187 |

Да |

72,5 |

200 |

Да |

|

* Максимальная температура блока в течение 8 ч. Регистрация данных была остановлена в этой точке. Воспламенение произошло через 1 ч. |

||||||||

Рисунок С.1 - Схематичное изображение измерения температуры самовоспламенения слоев пыли

Рисунок С.2 - Метод для образования скопления пыли конической формы

Приложение D

(справочное)

Примеры искрообразующих систем

D.1. Общие требования

Для определения минимальной энергии зажигания пылевоздушной смеси допускается использовать конструкции искрообразующих цепей, описанные в D.2 - D.5. С любой из этих конструкций возможно использование различных камер для воспламенения при условии, что распыление образца пыли оптимизировано и приняты необходимые меры безопасности с целью предотвращения побочных эффектов, возникающих в сравнительно больших сосудах от явлений электростатической разрядки в момент распыления. Данные явления вызывают дополнительную зарядку/разрядку конденсатора.

В случае отсоединения аккумулирующего конденсатора от электрода во время заряда, при расчете энергии искрового разряда, должно быть принято во внимание уменьшение напряжения, возникающее из-за увеличения электрической емкости при подключении конденсатора к электроду. При всех расчетах энергии необходимо учитывать полную электрическую емкость разрядной цепи и напряжение в момент разрядки.

D.2. Зажигание с помощью вспомогательной искры с использованием трех электродов

Схема установки для испытаний приведена на рисунке D.2.

Отличительным элементом этой установки для испытаний является межэлектродный промежуток, образованный тремя электродами. Два электрода, формирующие основной межэлектродный промежуток l, расположены соосно, имеют диаметр 3,2 мм, и их концы заострены до диаметра 2 мм на длине 20 мм. Свободный конец вспомогательного электрода 2 наклонен к основному межэлектродному промежутку и имеет длину 20 мм. Описанное устройство устанавливают в трубку Хартмана с открытым верхом, но оно может быть установлено и в других камерах для воспламенения.

После загрузки в устройство для получения пылевоздушной смеси требуемого количества пыли трубку устанавливают в исходное положение. Конденсатор С (от 20 до 10000 пФ), аккумулирующий энергию, заряжают с помощью высоковольтного зарядного устройства (ВВЗУ) через зарядное сопротивление R, которое ограничивает зарядный ток до 1 мА. Зажигание пылевоздушной смеси инициируют контрольным устройством (КУ). При каждом испытании запускают устройство, которое распыляет образец пыли, затем инициируют вспомогательную искру и запуск основного искрового разряда от аккумулирующего конденсатора.

Энергия вспомогательной цепи должна быть не более 1/10 энергии основной разрядной цепи.

D.3. Зажигание изменением межэлектродного промежутка

Схема установки для испытаний приведена на рисунке D.3.

В два отверстия для крепления электродов в трубке Хартмана с открытой верхней частью 1 вставляют пробки 2 из ПТФЭ (политетрафторэтилена). Пробки предназначены для того, чтобы укрепленные в них электроды 3 могли перемещаться. Заземленный электрод прикреплен к измерительному стержню микрометрического винта 4, зажим которого укорочен и прикреплен к модифицированной трубке Хартмана. На другой электрод, прикрепленный через изоляционную трубку из ПТФЭ 5 к толкателю управляемого пневматического поршня двойного действия 6, имеющего длину рабочего хода 10 мм (номинальный диаметр поршня - 35 мм; рабочее давление - 600 кПа), подают высокое напряжение. Электрод высокого напряжения подсоединен к конденсатору 7 емкостью от 26 пФ до 311 мкФ. Электростатический вольтметр 8 фиксирует напряжение, до которого заряжается конденсатор. После отсоединения генератора высокого напряжения 9 от цепи конденсатора открывается электропневматический клапан, и сжатый воздух из камеры высокого давления 10 распыляет образец пыли, образуя пылевоздушную смесь. После задержки, установленной таймерным устройством 11, электрод высокого напряжения выдвигается в рабочее положение, и накопленная в конденсаторе энергия выделяется в межэлектродном промежутке.

D.4. Зажигание увеличением напряжения (зарядная цепь)

Схема установки для испытаний приведена на рисунке D.4.

Метод увеличения напряжения на конденсаторе цепи является одним из самых простых методов создания искрового разряда известной энергии для определения минимальной энергии зажигания пылевоздушных смесей.

Высоковольтный источник постоянного тока медленно повышает напряжение на конденсаторе до тех пор, пока не возникнет искровой разряд. Затем цикл повторяют, подавая серию искровых разрядов одинаковой энергии. В цепь включен токоограничивающий резистор сопротивлением от 108 до 109 Ом. Потенциал на конденсаторе измеряют электростатическим вольтметром, подсоединенным к обкладкам конденсатора через развязывающий резистор, имеющий сопротивление от 108 до 109 Ом. Изменяя емкость конденсатора и, если необходимо, напряжение разряда в данной цепи, можно легко получить искровые разряды от 1 мДж и выше.

Параметры схемы для формирования искровых разрядов требуемой энергии определяют до помещения образца пыли в камеру для воспламенения. Подбирают емкость конденсатора и напряжение от 10 до 30 кВ. Затем устанавливают подбором напряжение и расстояние между электродами до появления в межэлектродном промежутке искровых разрядов требуемой энергии и равной 0,5CU2. В данном выражении U - напряжение заряженного конденсатора, при котором возникает искровой разряд, С - полная электрическая емкость разрядной цепи электрода высокого напряжения, которая может быть измерена с помощью обычных мостовых методов постоянного тока. При проведении испытаний на воспламенение электрод высокого напряжения помещают в камеру для зажигания после того, как туда уже помещен образец пыли, подлежащий испытанию. Высоковольтный источник постоянного тока включают в цепь и, когда между электродами начнут проходить искровые разряды, распыляют образец пыли воздушной струей. При этом фиксируют, появляется ли воспламенение и распространяется ли пламя от искрового разряда.

Первые испытания обычно выполняют с искровым разрядом высокой энергии 500 Дж. После появления воспламенения искровую энергию ступенчато понижают, и испытания повторяют, как описано в 6.1, до тех пор, пока искровые разряды не перестанут воспламенять пылевоздушную смесь.

D.5. Зажигание вспомогательной искрой с использованием нормальной системы двух электродов (триггерный трансформатор в разрядной цепи)

Схема установки для испытаний приведена на рисунке D.5.

Данная цепь не может быть использована для испытания без индуктивности. С - разрядный конденсатор, имеющий исходное напряжение U. Емкость конденсатора, которая может изменяться от 40 пФ и ниже ступенчато с коэффициентом 10, и напряжение, которое может изменяться от 1000 В до (400 или 500 В практический минимальный уровень), позволяют получить широкий диапазон энергий, величины которых рассчитывают по формуле 0,5CU2. Инициирование искрового разряда в заданный момент требуется для синхронизации искрового разряда с формированием нестабильного облака пыли и выполняется с помощью спусковой схемы (триггера), в которой основными элементами являются конденсатор СТг, выключатель S и первичная катушка триггерного трансформатора. После замыкания выключателя во вторичной катушке трансформатора возникает импульс высокого напряжения с минимальным значением, приблизительно равным 15 кВ, вызывая пробой межэлектродного промежутка G и разряд основного конденсатора. Опыт показывает, что с помощью триггерной схемы очень трудно уменьшить мощность, подводимую к межэлектродному промежутку, до значения от 2 до 5 мДж. По этой причине описанный триггерный метод применим только к искровым энергиям свыше 5 мДж.

Энергии искровых разрядов, возникающих при различных комбинациях C и U определяют измерением тока в межэлектродном промежутке и приложенного к нему напряжения как функций времени и интегрированием кривой мощности по времени. Функция диода D состоит в получении только однополярных разрядов. Коэффициент самоиндукции вторичной катушки триггерного трансформатора должен быть от 1 до 2 мГн.

Рисунок D.1 - Образец формы протокола испытания

ВЦ - вспомогательная цепь; С -

испытательный конденсатор; КУ - контрольное устройство;

ВВЗУ - зарядное устройство; М - манометр; L - индуктивность; МК - магнитный клапан;

R - зарядное сопротивление; К -

запорный клапан; l - основной межэлектродный

промежуток;

1 - вспомогательный электрод; 2 - трубка Хартмана; 3 -

резервуар сжатого воздуха

Рисунок

D.2 - Схема

установки для испытаний.

Зажигание

при помощи вспомогательной искры с использованием трех электродов

1 - камера для воспламенения,

трубка Хартмана с открытой верхней частью; 2 - пробки из ПТФЭ;

3 - электроды; 4 - микрометрический винт; 5 - изоляционный

отрезок трубы из ПТФЭ;

6 - пневматический поршень двойного действия; 7 - конденсатор; 8

- электростатический вольтметр;

9 - генератор высокого напряжения (5 - 10 кВ); 10 - камера

высокого давления; 11

- таймер

Рисунок

D.3 - Схема

установки для испытаний.

Зажигание

изменением межэлектродного промежутка

U - источник постоянного тока; С -

конденсатор; R1 - развязывающий резистор; R2 - резистор,

ограничивающий ток; V - электростатический вольтметр; L - катушка индуктивности

Рисунок

D.4 - Схема

установки для проведения испытаний.

Зажигание

увеличением напряжения (зарядная цепь)

С - основной конденсатор; СТг

- конденсатор в цепи триггера; D

- диод; S - выключатель;

Т - трансформатор; G - межэлектродный промежуток; V - импульсный вольтметр

Рисунок

D.5 - Схема

установки для испытаний. Зажигание вспомогательной искрой,

с использованием нормальной системы двух электродов (триггерный трансформатор в

разрядной цепи)

Приложение E

(справочное)

Значение минимальной энергии зажигания

Требования настоящего стандарта не распространяются на определение границ опасности и установление мер безопасности при определении минимальных энергий зажигания. Тем не менее уместно привести некоторые материалы по использованию значений измеренных величин для оценки безопасности промышленных установок.

Необходимо рассматривать несколько типов разрядов:

- тлеющий коронный разряд - от заостренного электрода или электрода маленького радиуса;

- кистевой разряд - от порошкообразного взрывчатого вещества или изоляционных твердых веществ;

- конусный (диффузорный) разряд - от высокоизоляционных гранул;

- распространяющийся кистевой разряд - от поляризованных изоляционных поверхностей;

- искровой разряд.

Их воспламеняющие способности по отношению к минимальной энергии зажигания, измеренной в соответствии с настоящим стандартом, указаны в таблице Е.1.

Таблица Е.1 - Воспламеняющие способности различных типов электростатического разряда

|

Воспламеняющая способность |

Минимальная энергия зажигания |

|

|

Коронный |

Воспламенение облаков пыли и других невзрывчатых веществ |

До 0,1 мДж |

|

Кистевой |

Возможно воспламенение смеси и очень чувствительной пыли некоторых типов |

До 3 мДж |

|

Конусный |

Возможно воспламенение горючей пыли большинства типов |

Возрастает с увеличением объема материала |

|

Распространяющийся |

Возможно воспламенение горючей пыли большинства типов |

Несколько джоулей |

|

Искровой |

Возможно воспламенение любой горючей пыли |

Не ограничена |

Самым мощным типом электростатического разряда, способным зажигать большинство легковоспламеняющихся смесей, является искровой разряд. Основной защитой против возникновения воспламеняющих искровых разрядов является надежное заземление всех проводящих частей оборудования.