ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

стандарт

РОССИЙСКОЙ

ФЕДЕРАЦИИ

|

ГОСТ Р

54792-

2011

|

ДЕФЕКТЫ В СВАРНЫХ

СОЕДИНЕНИЯХ

ТЕРМОПЛАСТОВ

Описание и оценка

|

|

Москва

Стандартинформ

2012

|

Предисловие

Цели и принципы стандартизации в

Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а

правила применения национальных стандартов Российской Федерации - ГОСТ Р

1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным

государственным учреждением «Научно-учебный центр «Сварка и контроль» при МГТУ

им. Н.Э. Баумана (ФГУ «НУЦСК» при МГТУ им. Н.Э. Баумана), Национальным

агентством контроля и сварки (НАКС), ЗАО «Полимергаз», ООО «ТЭП» на основе

собственного аутентичного перевода на русский язык стандарта, указанного в

пункте 4

2 ВНЕСЕН Техническим комитетом

по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Приказом Федерального агентства по техническому регулированию и метрологии от

13 декабря 2011 г. № 1036-ст

4 Настоящий стандарт является

модифицированным по отношению к стандарту Немецкого союза по сварке и смежным

технологиям ДВС 2202-1:1989 «Дефекты в соединениях термопластов:

характеристики, описания, оценка» (DVS 2202-1:1989

«Imperfections in thermoplastic welding joints: features, descriptions, evaluation») путем внесения технических отклонений,

объяснение которых приведено во введении к настоящему стандарту.

Наименование настоящего стандарта изменено относительно

наименования ДВС 2202-1:1989 для приведения в соответствие с ГОСТ

Р 1.5 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту

публикуется в ежегодно издаваемом информационном указателе «Национальные

стандарты», а текст изменений и поправок - в ежемесячно

издаваемых информационных указателях «Национальные стандарты». В случае

пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление

будет опубликовано в ежемесячно издаваемом информационном указателе

«Национальные стандарты». Соответствующая информация, уведомление и тексты

размещаются также в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет

Содержание

Введение

Настоящий стандарт разработан в рамках создания современной

отечественной нормативной базы в области сварки термопластов, гармонизированной

с международными региональными стандартами и стандартами технически передовых

стран. Его введение будет способствовать повышению конкурентоспособности

отечественной продукции.

Основными отличиями (техническими отклонениями) настоящего

стандарта от стандарта Немецкого союза по сварке и смежным технологиям ДВС

2202-1:1989 являются следующие:

- установление единых наиболее высоких требований к сварным

соединениям вместо их классификации по трем группам в зависимости от уровня

предъявляемых требований, поскольку при этом возможно неоправданное снижение

качества соединений из-за отсутствия четких критериев их классификации;

- ограничение области применения стандарта для свариваемых

заготовок с толщиной стенки до 15 мм и труб с номинальным диаметром до 160 мм.

ГОСТ Р

54792-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДЕФЕКТЫ В СВАРНЫХ СОЕДИНЕНИЯХ ТЕРМОПЛАСТОВ

Описание и оценка

Imperfections in thermoplastic

welding joints. Description and evaluation

Дата введения - 2013-01-01

Настоящий стандарт описывает дефекты в сварных соединениях термопластов

и классифицирует в зависимости от их характеристик. Стандарт распространяется

на сварные соединения заготовок с толщиной стенки не более 15 мм и труб с

номинальным диаметром не более 160 мм.

Описание дефектов основано на терминологии немецкого

национального стандарта ДИН 32502 [1].

Классификация позволяет определять, находятся дефекты в

допустимых пределах или их наличие недопустимо с точки зрения обеспечения

качества сварного соединения.

1.1 Сварочные процессы

В настоящем стандарте описаны

дефекты для следующих сварочных процессов:

|

|

Сокращенное

обозначение

|

Таблица

|

|

Сварка нагретым инструментом

|

НИ

|

1 и 2

|

|

Сварка с закладными нагревателями

|

ЗН

|

3

|

|

Сварка нагретым газом

|

НГ

|

4

|

|

Экструзионная сварка

|

Э

|

5

|

1.2 Материалы

Настоящий стандарт применяется к

следующим термопластам, из которых изготовлены свариваемые трубы, узлы

трубопроводов и листы:

|

Наименование материала

|

Сокращенное обозначение

|

|

Полиэтилен высокой плотности

|

PE-HD (ПЭВП)

|

|

Полипропилен гомополимер

|

РР-Н (ПП-Г или ПП, тип 1)

|

|

Полипропилен блоксополимер

|

РР-В (ПП-Б или ПП, тип 2)

|

|

Полипропилен рандомсополимер

|

PP-R (ПП-Р или ПП, тип 3)

|

|

Хлорированный поливинилхлорид

|

PVC-C (ХПВХ)

|

|

Ударопрочный поливинилхлорид

|

PVC-HI (УПВХ)

|

|

Непластифицированный поливинилхлорид

|

PVC-U (НПВХ)

|

|

Поливинилиденфторид

|

PVDF (ПВДФ)

|

2 Требования к сварным соединениям

Качество сварных соединений оценивают по внешним и внутренним

дефектам сварного шва. В ряде случаев проводят доработку сварных соединений

для:

- удаления повреждений, например надрезов, которые могут

привести к разрушениям при воздействии динамических нагрузок;

- улучшения качества поверхностей сварных соединений

(например, при футеровке и облицовке);

- уменьшения гидравлического сопротивления срезанием

внутреннего грата. Следует проверять и оценивать сварное соединение как до, так

и после доработки. Требования к сварным соединениям и их доработке при необходимости

должны содержаться в

документации, обязательной для производителя работ (например

рабочие чертежи, инструкция по сварке). Документация должна иметь ссылку на

настоящий стандарт.

3.1 Испытания

Для проверки соответствия сварных соединений настоящему

стандарту проводят визуальный контроль и измерения, а при необходимости (где

возможно) - неразрушающие или разрушающие испытания.

Испытания должны проводиться на сварных соединениях узла.

Характеристики сварного соединения проверяют при

необходимости на контрольных образцах, сваренных в сравнимых условиях.

Содержание, объем и время испытаний необходимо согласовать

между заказчиком и производителем сварочных работ. Результаты испытаний должны

документироваться.

3.2 Оценка

Оценку качества сварного соединения проводят с помощью

таблиц 1

- 5.

Сведения о недопустимых дефектах включают в отчет по

испытаниям.

Дефектные сварные соединения могут быть исправлены, если это

допускается нормативно-технической документацией. После исправления дефектов

проводят повторные испытания.

Допустимость одновременного наличия в сварном соединении

двух или более видов дефектов устанавливают в нормативно-технической документации.

При положительных результатах испытаний сварных соединений

узел считается принятым, и на него оформляют отдельный акт приемки.

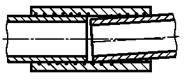

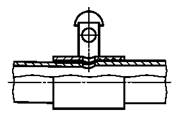

Таблица

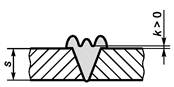

1 - Дефекты соединений, полученных методом сварки нагретым инструментом встык

|

Наименование дефектов

|

Описание

|

Оценка

|

|

Наружные дефекты

|

|

1

Трещины

|

Расположенные

вдоль или поперек шва; могут находиться в:

-

шве;

-

основном материале;

-

нагреваемой зоне

|

Не допускаются

|

|

2

Впадина между валиками грата или надрез (линия сплавления наружных

поверхностей валиков)

|

Непрерывные

или локальные продольные надрезы в плоскости сварки с вершинами в основном

материале, вызванные, например:

-

недостаточным усилием сжатия;

-

коротким временем нагрева или охлаждения

|

То же

|

|

3

Впадины

|

Канавки на поверхности основного материала

(продольные или поперечные относительно шва), вызванные, например:

- действием зажимного устройства;

- неправильным транспортированием;

- дефектами при подготовке кромки

|

Допускаются локальные впадины с неострыми вершинами

глубиной Ds £ 0,1s, но не более 0,5 мм

|

|

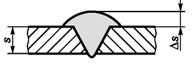

4

Несовпадение кромок заготовок

|

Смещение

относительно друг друга или несовпадение свариваемых заготовок по толщине

|

Допускается, если e

£ 0,1s, но не более 2 мм

|

|

5

Угловое смещение

|

Например,

из-за:

-

неисправного оборудования;

-

неправильной центровки заготовок

|

Допускается, если е £ 1 мм

|

|

6

Высокий и узкий грат, как правило, не касающийся краями трубы

|

Чрезмерно

расплавленный, с острыми краями шов либо по всей длине, либо локальный в

результате ошибочных сварочных параметров

|

Допускается при положительных результатах

механических испытаний

|

|

7

Неправильно сформированный сварной шов

|

Слишком

широкий или слишком узкий локальный грат или по всей длине шва,

обусловленный, например, неправильным:

-

временем нагрева;

-

режимом температуры нагретого инструмента;

-

усилием сжатия

|

Диапазон рекомендуемых значений ширины валика (см.

диаграмму 1 в приложении А)

|

|

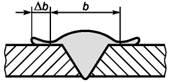

8

Несимметричный грат

|

Неодинаковые

валики грата (частично или по всей длине шва) из-за, например:

-

дефектов при подготовке торцов к сварке;

-

неисправностей сварочного оборудования

|

Допускается, если b1 ≥ 0,7b2

|

|

9

Термодеструкция

|

Глянцевый

(блестящий) грат, обычно сочетающийся с пустотами, утолщениями и заметными

кавернами

|

Не допускается

|

|

Внутренние дефекты

|

|

10

Несплавление

|

Несплавление

свариваемых поверхностей частично или всего поперечного сечения, вызванное,

например:

-

загрязнением свариваемых кромок;

-

окислением свариваемых кромок;

-

избыточным временем технологической паузы;

-

слишком низкой или высокой температурой нагретого инструмента

|

То же

|

|

11

Непровар (раковина)

|

Полое

пространство в плоскости сварного соединения, вызванное, например,

недостаточным:

-

усилием сжатия;

-

временем остывания

|

-

Не допускается

|

|

12

Поры, включения инородных тел

|

Изолированные,

многочисленно разбросанные или локально сконцентрированные поры или

включения, вызванные, например:

-

газообразованием во время сварки;

-

загрязненным нагревательным инструментом

|

Допускается

наличие небольших изолированных пор, если Ds £ 0,05s

|

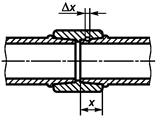

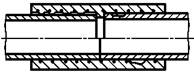

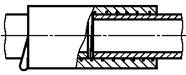

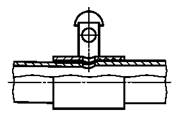

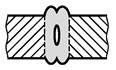

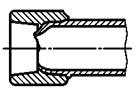

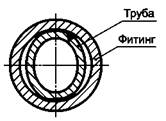

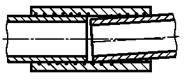

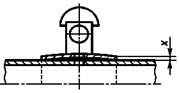

Таблица

2 - Дефекты соединений, полученных методом сварки нагретым инструментом в

раструб

|

Наименование дефектов

|

Описание

|

Оценка

|

|

Наружные дефекты

|

|

1

Дефектная форма грата1)

1.1

|

Изменяющаяся форма грата или его отсутствие на одной

или обеих сторонах (частично

или по всей длине стыка) из-за:

- повышенной температуры нагретого инструмента;

- избыточного времени нагрева;

- недопустимого отклонения размеров2)

|

Не допускается

|

|

1) Как правило, сочетается с внутренними дефектами

из-за слишком короткого времени выдержки.

2) Во время сварки с помощью нагретой муфты у ее края

обычно образуется валик, являющийся первичным показателем того, что процесс

сварки выполнен правильно.

|

|

1.2

|

Изменяющаяся

форма грата или его отсутствие на одной или обеих сторонах (частично или по

всей длине стыка) из-за:

-

недостаточного времени нагрева;

-

пониженной температуры нагретого инструмента;

-

недопустимого отклонения размеров

|

То же

|

|

1.3

|

Изменяющаяся

форма грата или его отсутствие на одной или обеих сторонах (частично или по

всей длине стыка) из-за:

-

неисправности оборудования;

-

неправильного расположения заготовок

|

»

|

|

2

Угловое смещение

|

Труба,

сваренная с фитингом под углом с одной или обеих сторон или с незначительным

дефектом охвата, вызванным, например:

-

неисправностью оборудования;

-

неправильным расположением заготовок

|

Допускается,

если е £ 1 мм

|

|

3

Непровар и его причина

3.1

Деформация

|

Деформация

(овальность конца трубы или фитинга) наряду с недостаточным сварочным

усилием, вызванная, например:

-

овальностью заготовок;

-

неправильным хранением труб и/или фитингов;

-

неисправным зажимным устройством

|

1,5 % среднего наружного диаметра трубы, но макс 1,5

мм

|

|

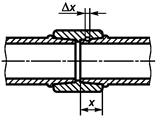

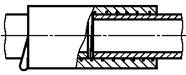

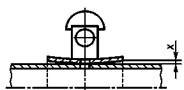

3.2

Неполное введение трубы

|

Недостаточная

длина зоны сварки, вызванная, например:

-

недостаточным временем нагрева;

-

введением концов труб в муфты под неправильными углами;

-

слишком низкой температурой нагретого инструмента;

-

перемещением в осевом направлении во время остывания;

-

слишком длительной технологической паузой

|

Допускается в случаях незначительного уменьшения

длины зоны сварки от номинального значения и отсутствия надрезов внутреннего

шва

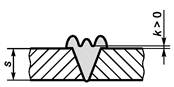

х £ 0,05 d, х £ 0,1

от глубины муфты

|

|

Внутренние дефекты

|

|

3.3

Неплотное смыкание полости

|

Локальное,

протяженное, осевое, радиальное формирование каналов, вызванное, например:

-

выемками на поверхности трубы;

-

превышением допусков диаметров трубы или фитинга;

-

неправильной механической обработкой;

-

угловым смещением трубы в муфте

|

Не допускается

|

|

3.4

Неправильное плавление

|

Локальная

или протяженная зона непровара, вызванная, например:

-

термическим повреждением;

-

загрязненными свариваемыми поверхностями;

-

неправильным подбором пары свариваемых материалов;

-

загрязненностью нагревателя

|

То же

|

|

4

Сдавленное сечение трубы

|

Вставлена

слишком далеко во время нагрева или сварки, что вызвано, например:

-

избыточным сварочным усилием;

-

сваркой тонкостенных труб;

-

избыточным временем нагрева;

-

повышенной температурой сварки

|

»

|

|

5

Поры, включения инородных тел

|

Изолированные,

многочисленно разбросанные или локально сконцентрированные поры или

включения, вызванные, например:

-

газообразованием во время сварки;

-

загрязненностью нагревательного инструмента

|

Допускается наличие небольших изолированных пор,

если Dх £ 0,05х

|

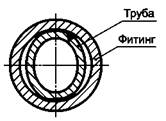

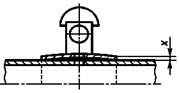

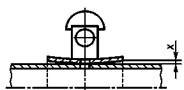

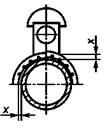

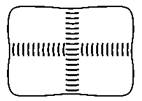

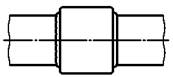

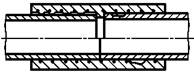

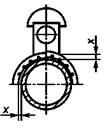

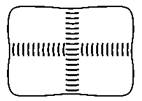

Таблица

3 - Дефекты сварных соединений, выполненных сваркой с закладными нагревателями

|

Наименование дефектов

|

Описание

|

Оценка

|

|

Наружные и внутренние дефекты соединений труб и

фитингов

|

|

1

Угловое смещение

|

Труба

сварена с фитингом под углом с одной или обеих сторон, что вызвано, например:

-

неправильным расположением заготовок;

-

изменением положения заготовок во время сварки

|

Допускается, если е £ 1 мм

|

|

2

Непровар и его причина

|

|

2.1

Дефект подготовки

|

Поверхности

труб, подлежащие сварке:

-

механически не обработаны;

-

из-за грубой обработки снято слишком много материала, что вызвало неполное

прилегание трубы и фитинга;

-

местами из-за грубой обработки снято слишком много материала с образованием

плоской поверхности

|

Не допускается

|

|

2.2

Следствие деформации

|

Деформация

(или овальность конца трубы или фитинга) наряду с недостаточным сварочным

давлением, вызванная, например:

-

использованием скругляющих хомутов;

-

неправильным хранением труб и/или фитингов

|

Допускаются максимальные отклонения от среднего

диаметра трубы 1,5 %, но макс 1,5 мм

|

|

2.3

Неправильная центровка

|

Увеличенное

угловое смещение со сдвигом нагревательных спиралей и расплавленной массы в

результате изменения сварочного давления с расхождением или без него

соединяемых поверхностей, вызванное, например:

-

угловым смещением концов труб;

-

слишком малыми радиусами изгиба бухт;

-

изгибом муфты

|

Не допускается

|

|

2.4 Не

полностью вставленная труба

|

Концы

смещены в муфте либо не касаются друг друга, либо остановлены с одной или

обеих сторон, например, из-за:

-

недостаточного продвижения трубы;

-

срезания концов труб под углом

|

То же

|

|

Внутренние дефекты соединений труб и фитингов

|

|

2.5

Неплотное прилегание

|

Локальное

или протяженное осевое или радиальное формирование каналов, вызванное,

например:

-

выемками на поверхности трубы;

-

овальностью или деформацией трубы или фитинга;

-

превышением допусков диаметра трубы или фитинга;

-

неправильной механической обработкой;

-

обрезанием концов труб под углом

|

Не допускается

|

|

2.6

Недостаточное сплавление

|

Локальное

или протяженное несплавление с расхождением или без него свариваемых

поверхностей, вызванное, например:

-

слишком глубокой заделкой нагревательных спиралей в фитинг с недостаточным

прогревом поверхности трубы;

-

недостаточной для сварки мощностью импульса тока;

-

поврежденными нагревательными спиралями;

-

грязными свариваемыми поверхностями;

-

несоответствием материалов свариваемой пары нормам

|

Не допускается

|

|

3

Тепловое повреждение

|

Локально

появляющееся выделение расплава, часто на торцах муфт или цилиндрических

частях одной или обеих сторон фитинга (обычно с глянцевой или пузырчатой

поверхностью), например из-за:

-

избыточного времени сварки;

-

немедленно повторенного процесса сварки;

-

неисправности аппарата

|

То же

|

|

4

Смещение нагревательной спирали

|

|

4.1

Радиальное

|

Нагревательная

спираль уложена волнами, неравномерно, с перехлестами или смещена

относительно свариваемой поверхности, например из-за:

-

перегрева;

-

грязных свариваемых поверхностей;

-

неправильной центровки

|

»

|

|

4.2

Осевое

|

Спирали

сгруппированы локально в осевом направлении, например из-за:

-

превышения допусков свариваемых деталей;

-

наклона введенной трубы

|

»

|

|

5

Включения инородных тел

|

Концентрация

инородных тел в свариваемой поверхности, нагревательные спирали разорваны или

разделены, например из-за:

-

грязных поверхностей;

-

испарений воды или газа, образующихся во время сварки

|

»

|

|

Внутренние дефекты соединений прямых труб и седелок

|

|

6

Непровар из-за недостаточно близкой формы свариваемых поверхностей

|

|

6.1

|

Вызван:

-

неправильной геометрией вогнутой части;

-

неоптимальной конструкцией центратора (позиционера);

|

Не допускается

|

|

6.2

|

-

недостаточно близкой формой поверхностей в осевом направлении;

-

неоптимальной конструкцией центратора (позиционера);

|

|

6.3

|

-

дефектом формы в радиальном направлении;

-

неоптимальной конструкцией центратора (позиционера);

|

Не допускается

|

|

6.4

В месте сверления

|

-

формированием локального или протяженного канала или каверны;

- неоптимальной конструкцией центратора

(позиционера)

|

|

7

Непровар из-за искривления трубы

|

Локальная

или протяженная неполная сварка с расхождением свариваемых поверхностей или

без него, вызванная, например:

-

неравномерным приложением давления;

-

использованием одностороннего зажима;

-

неправильной геометрией наружной части трубы

|

»

|

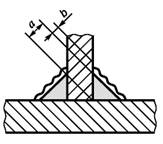

Таблица

4 - Дефекты при сварке нагретым газом

|

Наименование дефектов

|

Описание

|

Оценка

|

|

Наружные дефекты сварных швов с V-образной разделкой кромок

|

|

1

Трещины

|

Отдельные

трещины или группы трещин с ответвлениями и без них, расположенные вдоль или

поперек шва; могут находиться в:

-

шве;

-

основном материале;

-

нагреваемой зоне

|

Не допускаются

|

|

2

Впадины на сварном шве

|

Глубокие

впадины между присадочными валиками, вызванные, например:

-

дефектами присадочного прутка;

-

плохой укладкой присадочного прутка

|

То же

|

|

3

Впадины на кромке

|

Впадины

в основном материале вдоль шва, вызванные, например:

-

действием края сопла;

-

обработкой шва;

-

неудовлетворительным состоянием края зоны сварки

|

Не допускаются

|

|

4

Непровар корня

|

Впадина,

вызванная неполным заполнением расплавом корня шва, например из-за:

-

малого угла скоса кромки;

-

незначительного зазора у основания;

-

толстого присадочного прутка;

-

слабого сварочного усилия

|

То же

|

|

5

Несплавление корневой зоны

|

Несоответствующая

подготовка кромок

|

»

|

|

6

Высокий корень

|

Слишком

большой зазор у корня и сжатие расплава

|

Допускается местами в ограниченных количествах, если

Ds £ 0,15s,

но макс 2 мм

|

|

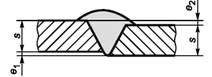

7

Высокий шов

|

Неправильное

число прутков или неправильная подготовка кромок

|

Допускается постоянно, если

0,1s £ Ds £ 0,4s

|

|

8

Незаполненный шов

|

Недостаточное

заполнение шва

|

Не допускается

|

|

9

Смещение соединяемых поверхностей

|

Нескомпенсированная

разность толщин стенок или смещение равных по толщине стенок

|

Допускается, если

е1 £ 0,1s

е2 £ 0,15s,

но макс 2 мм

|

|

10

Угол излома

|

|

Допускается, если

е £ ± 1 мм

|

|

11

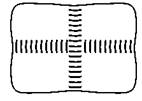

Пересечение швов

|

|

Не

допускается

|

|

12

Волнистая поверхность шва

|

Волнистость,

распространяющаяся вертикально относительно шва при заключительной проводке,

вызванная, например, неравномерным сварочным усилием

|

Допускается

местами

|

|

13

Грубая поверхность сварки

|

Мелкие

открытые пузырьки, полосы или утолщения и т.п., например из-за:

-

загрязненности присадочного прутка;

-

слишком высокой температуры горячего газа

|

Допускается

в

единичных

случаях

|

|

14

Дефект пуска

|

Неполная

проварка в поперечном сечении при пуске или окончании сварки

|

Не

допускается

|

|

15

Тепловое повреждение

|

Изменение

цвета, формирование утолщений, сильный блеск и т. п.

|

То

же

|

|

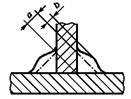

Наружные дефекты поверхности угловых сварных швов

|

|

16

Высокий шов

|

Больше

стандартной толщины углового шва а = 0,7s

|

Допускается, если

b £ 0,4а, но

макс 6 мм

|

|

17

Низкий шов

|

Требуемое

поперечное сечение не получено, например из-за:

-

недостатка или усадки расплава;

-

несоответствующей формы присадочного прутка

|

Не допускается

|

|

18

Неравномерный шов

|

Геометрия

шва не соответствует стандарту

|

То же

|

|

Внутренние дефекты сварных швов с V- образной разделкой кромок и угловых швов

|

|

19

Поры и включения инородных тел

|

Изолированные,

дисперсные или локально сконцентрированные поры или включения, например

из-за:

-

испарения во время сварки (вода, растворитель);

-

загрязнения нагревательного инструмента

|

Допускается наличие небольших отдельных пор,

если Ds £

0,05s

|

|

20

Непровар

|

В

материале шва, вызванный, например:

-

слишком низкой температурой сварки;

-

загрязненностью свариваемых поверхностей

|

Не допускается

|

|

|

|

|

|

|

|

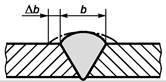

Таблица

5 - Дефекты экструзионной сварки

|

Наименование дефектов

|

Описание

|

Оценка

|

|

Наружные дефекты V-образных

и двойных V-образных швов

|

|

1

Трещины

|

Отдельные

трещины или группы трещин с ответвлениями и без них, распространяющиеся вдоль

или поперек шва; могут находиться в:

-

шве;

-

основном материале;

-

нагреваемой зоне

|

Не допускаются

|

|

2

Внешние канавки на сварном шве

|

Протяженная

или локальная лыска в продольном направлении относительно шва, вызванная,

например:

-

дефектом сварочного башмака;

-

ошибочным управлением аппаратом

|

То же

|

|

3

Канавки на кромках

|

В

основном материале вдоль шва, вызванные, например:

-

действием краев сварочных башмаков;

-

плохой обработкой зоны кромок

|

Допускаются местами, если конечная глубина и Ds £ 0,1s,

но макс 1 мм

|

|

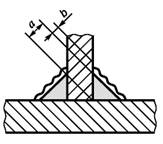

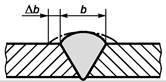

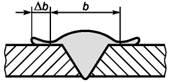

4

Не соответствующая требованиям сварка в зоне кромок

|

Неправильное

наложение расплава на свариваемые кромки на одной или обеих сторонах шва:

номинальный размер наложения расплава Db > 3 мм

|

Не допускается

|

|

5

Непровар в корне шва

|

Впадина,

вызванная неправильным заполнением корня шва, например из-за:

-

загиба и непровара соединяемых поверхностей;

-

слишком малого раскрытия кромок;

-

слабого сварочного усилия;

-

проседания корня за счет усадки материала

|

Не допускается

|

|

6

Несплавление корневой зоны

|

Неправильная

подготовка кромок

|

То же

|

|

7

Слишком высокий корень

|

Вызван,

например:

-

слишком большим расхождением кромок;

-

значительным сварочным усилием

|

Допускается, если Ds

£ 0,15s,

но макс 2 мм

|

|

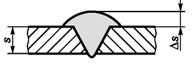

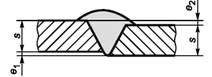

8

Слишком высокий сварочный валик

|

Вызван,

например:

-

несоответствующей формой сварочного башмака;

-

слабым сварочным усилием

|

Допускается постоянно, если 0,1s £ Ds £ 0,4s,

но макс 6 мм

|

|

9

Растекание расплава

|

Растекание

расплава на одной или обеих сторонах шва. Расплав обычно плохо приварен к

основному материалу

|

Не допускается

|

|

10

Незаполненный шов

|

Шов

в поперечном сечении не получен, например из-за:

-

усадки присадочного материала;

-

несоответствующей формы сварочного башмака;

-

слишком высокой скорости сварки

|

То же

|

|

11

Смещение свариваемых кромок

|

Некомпенсированная

разница толщин стенок и смещение при равных толщинах

|

Допускается, если е1 £ 0,1s, е2 £ 0,15s, но макс 2 мм

|

|

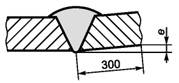

12

Угловое смещение

|

Длина

L короткой стороны - определяющая для допустимого

отклонения

|

Допускается до

е £ ±1 мм

|

|

13 Пересечение

швов

|

|

Не допускается

|

|

14

Асимметричный шов

|

Перемещение

сварочного башмака не по центру шва

|

То же

|

|

15

Волнистая поверхность шва

|

Вызвана,

например:

-

неравномерным приложением сварочного усилия;

- неравномерностью

скорости сварки

|

Допускается местами

|

|

16

Грубая поверхность шва

|

Мелкие

открытые пузырьки, полосы или утолщения и т. п., вызванные, например:

-

наличием влаги при формировании расплава;

-

слишком низкой температурой формируемого расплава

|

Допускаются отдельные пятна

|

|

17

Дефект пуска

|

Не

полностью проваренный шов в поперечном сечении в начале или конце сварки

|

Не допускается

|

|

18

Тепловое повреждение

|

Изменение

цвета, формирование утолщений, сильный блеск и т. п.

|

То же

|

|

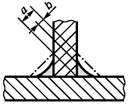

Внешние дефекты угловых швов

|

|

19

Высокий шов

|

Превышение

стандартной толщины углового шва а = 0,7s

|

Допускается, если b

£ 0,4 а, но макс 6 мм

|

|

20

Низкий шов

|

Требуемое

поперечное сечение шва не получено, например из-за:

-

недостатка или усадки присадочного материала;

-

несоответствующей формы присадочного башмака

|

Не допускается

|

|

21

Неравномерный шов

|

Геометрия

шва не соответствует стандарту

|

То же

|

|

Внутренние дефекты V-образных,

двойных V-образных и угловых швов

|

|

22 Поры

и включения инородных тел

|

Отдельные,

многочисленные дисперсные или локально сконцентрированные поры или включения,

например из-за:

-

испарения во время сварки (вода, растворитель);

-

загрязненного нагревательного инструмента

|

Допускаются небольшие отдельные поры, если Ds £ 0,05s

|

|

23

Непровар

|

Вызван,

например:

-

загрязнением свариваемых поверхностей;

-

слишком слабым сварочным усилием;

-

несоответствующим нагревом

|

Не допускается

|

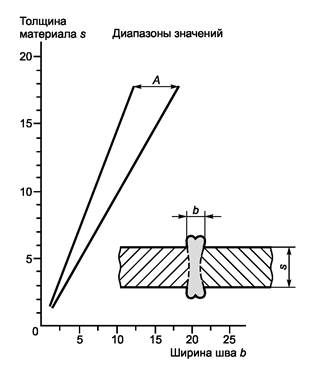

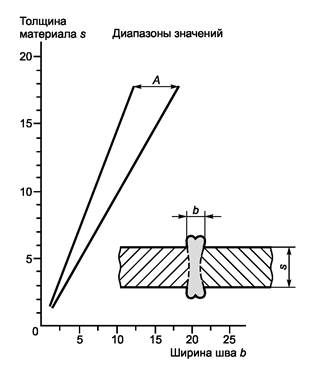

Приложение А

(справочное)

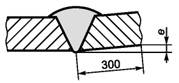

Допустимая ширина шва при сварке встык нагретым

инструментом для труб

из полиэтилена (ПЭ) и полипропилена (ПП)

Рисунок

1 - Зависимость ширины сварного шва от толщины материала

ДИН 32502:1985

Дефекты в сварных соединениях пластмасс - Классификация, обозначение, видоизменения

[1]

Ключевые

слова: сварка, полиэтиленовые трубы, фитинги, оборудование для сварки, сварка

встык, центраторы, нагреватели, торцеватели

|