| Информационная система |  |

|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

ГОСТ Р |

|

Материалы лакокрасочные

ОПРЕДЕЛЕНИЕ АДГЕЗИИ МЕТОДОМ

РЕШЕТЧАТОГО НАДРЕЗА

ISO 2409:2007

Paints and varnishes - Cross-cut test

(MOD)

|

|

Москва |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

1 ПОДГОТОВЛЕН ОАО «Научно-производственная фирма «Спектр ЛК» на основе аутентичного перевода на русский язык указанного в пункте 4 международного стандарта, который выполнен ФГУП «СТАНДАРТИНФОРМ»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 195 «Материалы лакокрасочные»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2011 г. № 647-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 2409:2007 «Краски и лаки. Испытание методом решетчатого надреза» (ISO 2409:2007 «Paints and varnishes - Cross-cut test»).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

В настоящий стандарт не включен подраздел 6.3 «Нанесение надрезов с механическим приводом» и примечание 1 к пункту 6.2.6 в связи с тем, что в отечественной практике данный инструмент не используется.

При этом дополнения и изменения, включенные в текст настоящего стандарта для учета потребностей национальной экономики Российской Федерации и особенностей российской национальной стандартизации, выделены в тексте курсивом

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ГОСТ

Р 54563-2011

(ИСО 2409:2007)

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

|

Материалы лакокрасочные ОПРЕДЕЛЕНИЕ АДГЕЗИИ МЕТОДОМ РЕШЕТЧАТОГО НАДРЕЗА Paint materials. Determination of adhesion by cross-cut method |

Дата введения - 2013-01-01

1 Область применения

Настоящий стандарт устанавливает метод определения адгезии (устойчивости к отслаиванию) однослойного, многослойного лакокрасочных покрытий и системы покрытий к окрашиваемой поверхности и/или между слоями при решетчатом надрезе (прямоугольная решетка). Надрез должен доходить до окрашиваемой поверхности.

Метод предназначен для покрытий, нанесенных на твердую (например, металл), и на мягкие (например, древесина, штукатурка и пластмасса) окрашиваемые поверхности. Для различных окрашиваемых поверхностей испытания проводят по разным методикам (6.2).

Метод не применим при толщине покрытия более 250 мкм и для текстурированных (шероховатых) покрытий.

Метод может быть использован по схеме:

- проходит/ не проходит;

- как испытание (при необходимости), в ходе которого определяют адгезию по шестибалльной шкале.

Примечания

1 Метод может быть применен как в лабораторных условиях при использовании специально подготовленных образцов, так и во время эксплуатации покрытия.

2 Проведение испытаний на текстурированных (шероховатых) покрытиях из-за неточности результатов делает определение адгезии невозможной.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51694-2000 Материалы лакокрасочные. Определение толщины покрытия (ИСО 2808:1997 «Краски и лаки. Определение толщины пленки», MOD)

ГОСТ 8832-76 Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытания (ИСО 1514:1984 «Краски и лаки. Стандартные пластины для испытания», MOD)

ГОСТ 9980.2-86 (ИСО 842-84, ИСО 1512-74, ИСО 1513-80) Материалы лакокрасочные. Отбор проб для испытаний (ИСО 842:1984 «Сырье для изготовления лаков и красок. Отбор проб», MOD; ИСО 1512:1974 «Краски и лаки. Отбор проб», MOD; ИСО 1513:1980 «Краски и лаки. Контроль и подготовка проб для испытаний», MOD)

ГОСТ 29317-92 Материалы лакокрасочные и сырье для них. Температуры и влажности для кондиционирования и испытания (ИСО 3270:1984 «Краски, лаки и сырье для них. Температура и влажность для кондиционирования и испытания», MOD)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Аппаратура

3.1 Обычное лабораторное оборудование, а также:

3.2.1 Общие требования

Режущая часть инструмента должна иметь определенную форму, режущие кромки должны быть хорошо заточены. Режущий инструмент описан в 3.2.2 и 3.2.3 и показан на рисунках 1a) и 1b).

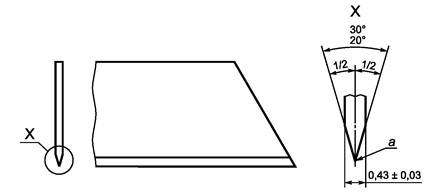

а) Однолезвиевый режущий инструмент

a - снова заточить при износе режущей кромки на 0,1 мм;

b - направляющие и режущие кромки находятся на одинаковом расстоянии от центра;

с - направление разреза.

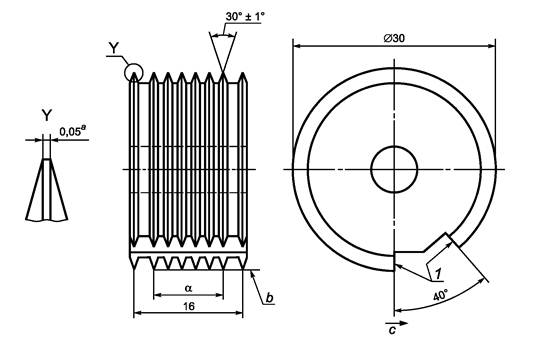

б) многолезвиевый режущий инструмент

1 - режущие кромки; a - поперечная ширина шести режущих кромок

Рисунок 1 - Режущие инструменты

Однолезвиевый инструмент (3.2.2) применяют для всех видов покрытий на твердой и мягкой окрашиваемой поверхности. Многолезвиевый инструмент (3.2.3) не пригоден для толстых (>120 мкм) или твердых покрытий или покрытий, нанесенных на мягкую окрашиваемую поверхность.

Инструменты, указанные в 3.2.2 и 3.2.3, пригодны для нанесения надрезов вручную (этот способ нанесения надрезов наиболее часто применяется).

3.2.2 Однолезвиевый режущий инструмент

Однолезвиевый режущий инструмент толщиной лезвия (0,43 ± 0,03) мм и углом заточки кромки (режущая часть) 20° - 30° [рисунок 1a)], например, бритвенное лезвие, скальпель, специальные ножи с требуемым углом заточки кромки.

При износе кромки на 0,1 мм инструмент необходимо снова заточить или заменить в случае использования бритвенного лезвия.

3.2.3 Многолезвиевый режущий инструмент

Многолезвиевый режущий инструмент должен иметь шесть режущих кромок, расположенных на расстоянии 1, 2 или 3 мм друг от друга [рисунок 1b].

Поперечная ширина шести режущих кромок для инструмента с расстоянием между режущими кромками 1 мм должна составлять 5 мм и 10 мм - для инструмента с расстоянием между режущими кромками в 2 мм.

При износе кромки на 0,1 мм инструмент необходимо снова заточить.

Направляющие и режущие кромки должны находиться на одинаковом расстоянии от центра.

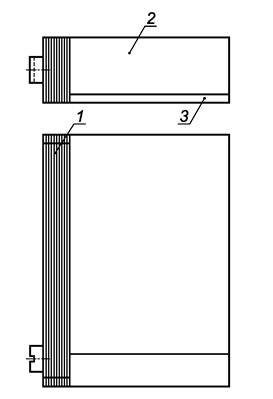

3.3 Направляющие и пространственные шаблоны

Для правильного расположения надрезов при использовании однолезвиевого инструмента необходима серия направляющих и пространственных шаблонов, показанных на рисунке 2, или металлическая линейка.

Кисть волосяная, плоская, мягкая, шириной не менее 10 мм; длина волос не менее 15 мм.

1 - десять

разнесенных кромок толщиной 1 мм;

2 - слоистый формованный пластик или сталь; 3 - резина

Рисунок 2 - Примеры шаблонов

3.5 Прозрачная липкая лента, приклеивающаяся при надавливании

Если иное не оговорено в нормативном или техническом документе (НД или ТД) на конкретный лакокрасочный материал (ЛКМ), то используют липкую ленту с адгезионной прочностью от 2,4 до 4,0 Н/см, определяемой по [1]. Ширина ленты не должна быть менее 50 мм.

Лупа с 2-кратным или 3-кратным увеличением.

4 Отбор проб

Отбирают среднюю пробу каждого ЛКМ в соответствии с ГОСТ 9980.2.

Контроль и подготовка каждой пробы для испытания - по ГОСТ 9980.2.

5 Пластинки для испытаний

Пластинки для испытаний должны быть в соответствии с ГОСТ 8832, если использование других пластинок не предусмотрено в НД или ТД на испытуемый материал или не согласовано.

Пластинки для испытания должны быть плоскими и не деформированными.

Размеры пластинок должны быть такими, чтобы было возможно провести испытания на трех различных участках поверхности, расстояние между которыми должно быть не менее 20 мм, а от края пластинки - не менее 5 мм.

При использовании пластинок из мягкого материала, например, древесины, их толщина должна быть не менее 10 мм, при использовании пластинок из твердого материала - не менее 0,25 мм.

Примечания

1 Рекомендуется использовать прямоугольные пластинки размером 150 ´ 100 мм.

2 При использовании пластинок из древесины направление и структура волокон могут влиять на результаты испытания, а резко выраженная структура делает оценку невозможной.

5.2 Подготовка пластинок к окрашиванию и окрашивание

Пластинки для испытания подготавливают к окрашиванию по ГОСТ 8832, если другое не оговорено, и окрашивают в соответствии с указаниями для испытуемого ЛКМ или системы покрытия.

Окрашенные пластинки высушивают в естественных условиях (или подвергают горячей сушке с последующей выдержкой) в течение установленного времени и условиях в соответствии с указаниями для испытуемого ЛКМ или системы покрытия.

Толщину высушенного покрытия в микрометрах определяют любым методом по ГОСТ Р 51694. Измерение толщины покрытия выполняют на участках, на которых делают надрез и различие в толщине покрытия по длине не должно превышать 10 % при использовании специально подготовленных образцов и 20 % при проведении испытаний на изделиях.

6 Проведение испытания

6.1.1 Условия проведения испытаний

В лабораторных условиях испытания проводят при температуре (23 ± 2) °С и относительной влажности (50 ± 5) % в соответствии с ГОСТ 29317, если другие условия не оговорены НД или ТД на испытуемый материал или не согласованы.

На изделиях испытания проводят в условиях окружающей среды.

6.1.2 Выдержка окрашенных пластинок

Перед испытанием окрашенные пластинки выдерживают при температуре (23 ± 2) °С и относительной влажности (50 ± 5) % не менее 16 ч, если другие условия не оговорены в НД или ТД на испытуемый материал или не согласованы.

Число надрезов длиной не менее 20 мм в каждом направлении решетчатого рисунка должно равняться шести.

6.1.4 Расстояние между надрезами

Расстояние между надрезами в каждом направлении должно быть одинаковым и зависит от толщины покрытия и типа (твердости) окрашиваемой поверхности.

Зависимость расстояния между надрезами от толщины покрытия и типа окрашиваемой поверхности:

до 60 мкм - расстояние 1 мм для твердых поверхностей (например, металл);

до 60 мкм - расстояние 2 мм для мягких поверхностей (например, древесина или пластмасса);

от 61 до 120 мкм - расстояние 2 мм для твердых и мягких поверхностей;

от 121 до 250 мкм - расстояние 3 мм для твердых и мягких поверхностей.

Испытания проводят не менее чем на трехучастках покрытия на пластинке (5.1). Если результаты не совпадают на любых двух участках и различие превышает один балл, определение повторяют на трех других участках этой же пластинки или другой. Записывают результаты всех определений.

6.2 Нанесение надрезов и удаление покрытия ручным способом

6.2.1 Помещают испытуемую пластинку на твердую плоскую поверхность, чтобы не допустить ее деформации.

6.2.2 Перед испытанием проверяют режущую кромку и поддерживают ее в рабочем состоянии заточкой (при необходимости) или заменой инструмента.

6.2.3 Выполняют надрезы вручную, учитывая следующие указания:

- при испытании покрытий на древесине или аналогичном материале надрезы выполняют под углом 45° к направлению волокна материала. Повторяют указанную операцию под углом 90° к первоначальным надрезам для получения решетки;

- при испытании покрытий на твердой поверхности или пластмассе надрезы выполняют в произвольном направлении. Повторяют указанную операцию под углом 90° к первоначальным надрезам для получения решетки.

Примечание - При нанесении надрезов на покрытие, нанесенное на мягкую окрашиваемую поверхность, допускается возможность ее прорезать.

6.2.4 Режущий инструмент (3.2) держат перпендикулярно испытуемой пластинке. Необходимое число надрезов выполняют при равномерном давлении на режущий инструмент и равномерной скорости резания, используя подходящий шаблон (3.3) или металлическую линейку.

Все надрезы должны доходить до окрашиваемой поверхности.

Если из-за твердости покрытия невозможно прорезать его до окрашиваемой поверхности, испытания считаются недействительными, что отмечают в протоколе испытаний.

6.2.5 Осторожно очищают пластинку мягкой кистью (3.4), проводя несколько раз вперед и назад вдоль обеих диагоналей решетки.

6.2.6 Для проведения испытаний покрытий, нанесенных на твердую и деревянную окрашиваемые поверхности, используют липкую ленту (3.5).

В начале новой серии испытаний с катушки с лентой удаляют два полных витка ленты. При равномерной скорости отматывают и отрезают кусок длиной примерно 75 мм.

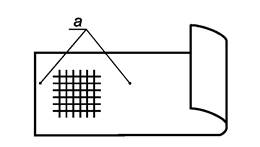

Центр отрезанной ленты помещают на решетку параллельно одному из направлений надрезов, как показано на рисунке 3, и разглаживают ленту пальцем по поверхности решетки и на расстоянии не менее 20 мм за решеткой.

Для проверки плотности контакта с покрытием прижимают ленту с нажимом кончиком пальца или ногтем. Цвет покрытия, видимый через ленту, является показателем полного контакта.

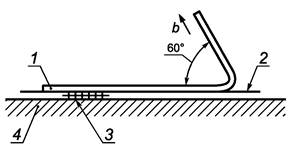

Через 5 мин после нанесения ленты ее удаляют, взяв за свободный конец и отрывая плавно за 0,5 - 1,0 с под углом отрыва, по возможности, близким к 60° (рисунок 3).

Примечания

1 Для системы покрытий (например, автомобильное покрытие, покрытия, полученные спеканием, (порошковые покрытия), рекомендуется наклеивание и удаление ленты в каждом направлении решетки по меньшей мере один раз.

2 Для однослойного покрытия, например, гальванического (в одном направлении), одноразового наклеивания и удаления ленты достаточно.

|

|

|

|

b)

Положение непосредственно перед |

a - разглаженная поверхность; b - направление удаления

1 - лента; 2 - покрытие; 3 - разрезы; 4 - окрашиваемая поверхность

Рисунок 3 - Расположение липкой ленты

7 Необходимая дополнительная информация

Необходимая дополнительная информация может быть предметом согласования между заинтересованными сторонами или может быть получена частично или полностью из настоящего стандарта или других документов, относящихся к материалу, подвергаемому испытанию.

Должна быть представлена следующая дополнительная следующая информация:

a) материал, толщина и подготовка окрашиваемой поверхности;

b) метод нанесения испытуемого ЛKM на окрашиваемую поверхность, включая продолжительность и условия послойной сушки в случае многослойного покрытия или системы покрытий;

c) продолжительность и условия естественной или горячей сушки и условия старения покрытия (если необходимо) перед испытанием;

d) продолжительность выдержки испытуемых образцов перед началом испытания (в случае проведения других испытаний на том же образце перед проведением настоящего испытания);

e) толщина высушенного покрытия в микрометрах и метод измерения толщины по ГОСТ Р 51694; указание, является ли покрытие однослойным, многослойным или системой покрытия;

f) температура и относительная влажность при испытании, если они отличаются от указанных в 6.1.1;

g) принцип оценки: проходит/не проходит или по оценочной шкале;

h) тип используемого режущего инструмента;

i) необходимое (требуемое) значение адгезии для данного материала в соответствии с таблицей 1.

8 Обработка результатов

В таблице 1 приведена 6-балльная шкала оценки результатов. Первые три балла вполне достаточны для оценки по схеме «проходит/не проходит». При необходимости (для специальных целей) можно пользоваться всей 6-балльной шкалой.

Оценку результатов проводят следующим образом:

- мягкая окрашиваемая поверхность (например, пластмасса) - немедленно после обработки кистью;

- твердая окрашиваемая поверхность и древесина - сразу после удаления липкой ленты.

Тщательно визуально исследуют внешний вид поверхности надрезов испытуемого покрытия при хорошем освещении или по согласованию между заинтересованными сторонами, пользуясь лупой (3.6). При осмотре поверхностей надрезов поворачивают пластинку таким образом, чтобы углы зрения и падающего света не ограничивались одним направлением. Поверхность испытуемого покрытия классифицируют в соответствии с таблицей 1, сравнивая с рисунками.

Примечание - Дополнительные указания приведены в описании в таблице 1.

За результат испытания принимают значение адгезии в баллах, соответствующее большинству совпадающих значений, при этом расхождение между значениями не должно превышать один балл.

При расхождении значений адгезии, превышающем один балл, испытание повторяют по 6.1.5. За окончательный результат принимают среднее округленное значение, полученное в результате шести определений (на одной или на двух пластинках).

При испытании многослойного покрытия или системы покрытия указывают поверхность раздела слоев, на которой произошло расслаивание (между покрытием и окрашиваемой поверхностью или между слоями).

Если результаты испытания отличаются, то указывают каждый результат.

Таблица 1 - Классификация результатов испытания

|

Классификация |

Описание |

Внешний

вид |

|

0 |

Края надрезов полностью гладкие; ни один из квадратов в решетке не отслоился |

- |

|

1 |

Отслоение мелких чешуек покрытия на пересечении надрезов. Площадь отслоений немного превышает 5 % площади решетки |

|

|

2 |

Покрытие отслоилось вдоль краев и/или на пересечении надрезов. Площадь отслоений немного превышает 5 %, но не более 15 % площади решетки |

|

|

3 |

Покрытие отслоилось от краев надрезов частично или полностью широкими полосами и/или отслоилось частично или полностью на различных частях квадратов. Площадь отслоений превышает 15 %, но не более 35 % площади решетки |

|

|

4 |

Покрытие остслоилось вдоль краев надрезов широкими полосами и/или некоторые квадраты отделились частично или полностью. Площадь отслоений превышает 35 %, но не более 65 % площади решетки |

|

|

5 |

Любая степень отслаивания, которую нельзя классифицировать 4-м баллом шкалы |

- |

9 Прецизионность

Предел повторяемости r - это значение, ниже которого находится ожидаемая с вероятностью 95 % абсолютная разница между результатами двух отдельных испытаний, каждый из которых рассчитывается в соответствии с разделом 8, если данный метод применяется в условиях повторяемости, т. е. когда метод применяется на одном и том же материале одним оператором в одной лаборатории в течение короткого промежутка времени.

Для данного метода испытания r равно одному баллу.

9.2 Предел воспроизводимости R

Предел воспроизводимости R - это значение, ниже которого находится ожидаемая с вероятностью 95 % абсолютная разница между результатами двух отдельных испытаний, каждый из которых рассчитывается в соответствии с разделом 8, если данный метод применяется в условиях воспроизводимости, т. е. когда метод применяется на одном и том же материале операторами в разных лабораториях. Для данного метода испытания R равно двум баллам.

10 Протокол испытаний

Протокол испытания должен содержать следующую информацию:

a) все сведения необходимые для идентификации материала;

b) ссылку на настоящий стандарт;

c) тип используемого режущего инструмента;

d) пункты дополнительной информации по разделу 7;

e) ссылку на межгосударственный или национальный стандарт или другой документ, содержащий информацию по перечислению d);

f) результаты испытания в соответствии с разделом 8;

g) любое отклонение от метода испытания;

h) любые необычные явления (аномалии), наблюдаемые во время испытания;

i) тип (марка) липкой ленты с указанием адгезионной прочности;

Библиография

|

МЭК 60454-2-2009 |

Технические условия на чувствительные к давлению изоляционные ленты для электрических цепей. Часть 2. Методы испытаний |