| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Система стандартов безопасности труда

ОДЕЖДА ДЛЯ ЗАЩИТЫ ОТ ТЕПЛА И ПЛАМЕНИ

Определение контактной теплопередачи

через защитную одежду или составляющие

ее материалы

Часть 2

Метод испытаний с использованием контактного

тепла нагретого падающего маленького цилиндра

ISO 12127-2:2007

Clothing for protection against heat and flame - Determination of contact

heat transmission through protective clothing or constituent materials -

Part 2: Test method using contact heat produced by dropping small cylinders

(IDT)

|

|

Москва Стандартинформ 2012 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Закрытым акционерным обществом «ФПГ Энергоконтракт» на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен ФГУП «СТАНДАРТИНФОРМ»

2 ВНЕСЕН Техническим комитетом по стандартизации средств индивидуальной защиты ТК 320 «СИЗ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 октября 2011 г. № 495-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 12127-2:2007 «Одежда для защиты от тепла и пламени. Определение контактной теплопередачи через защитную одежду или составляющие ее материалы. Часть 2. Определение контактной теплопередачи с помощью падающих цилиндров» (ISO 12127-2:2007 «Clothing for protection against heat and flame - Determination of contact heat transmission through protective clothing or constituent materials - Part 2: Test method using contact heat produced by dropping small cylinders»).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р ИСО 12127-2-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система стандартов безопасности труда

ОДЕЖДА ДЛЯ ЗАЩИТЫ ОТ ТЕПЛА И ПЛАМЕНИ

Определение контактной теплопередачи через защитную

одежду

или составляющие ее материалы

Часть 2

Метод испытаний с использованием контактного тепла

нагретого

падающего маленького цилиндра

Occupational safety standards system.

Clothing for protection against heat and flame.

Determination of contact heat transmission through protective clothing or

constituent materials.

Part 2. Test method using contact heat produced by dropping small cylinder

Дата введения - 2012-07-01

1 Область применения

Настоящий стандарт устанавливает методы испытаний для определения теплопередачи и стойкости материалов, используемых для изготовления защитной одежды, при попадании на ее поверхность и/или в складки частиц расплавленного металла при выполнении сварочных и аналогичных работ.

Результаты испытаний, полученные данным методом для различных материалов, подлежат сравнению только при условии их проведения в стандартизованных условиях. Данный метод неприменим для оценки действия значительных выплесков чугуна или другого металла и не дает оценки стойкости полного комплекта защитной одежды в рабочих условиях.

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 максимальная температура (maximum temperature) Tmax: Максимальная температура калориметра после контакта цилиндра с образцом.

2.2 начальная температура (starting temperature) Т0: Температура калориметра в начальный момент испытаний.

2.3 начало температурных измерений (start of temperature measurement): Точное время включения электромагнита.

2.4 разница температур (temperature difference) DT: Разница между максимальной и начальной температурами (DТ = Тmах - Т0).

2.5 температура конуса (cone temperature) Тс: Температура конуса при выносе его из печи.

2.6 отверстие (hole): Вскрытие поверхности образца, вызванное обугливанием или расплавлением с нарушением структуры нитей или поверхности по сравнению с исходным образцом, при рассматривании под лупой.

Примечания

1 Под теплопередачей понимается теплообмен между двумя теплоносителями (или иными средами) через поверхность раздела между ними. Интенсивность теплопередачи характеризуется коэффициентом теплопередачи, численно равным количеству теплоты, которое передается через единицу поверхности в единицу времени при разности температур между теплоносителями (средами) в 1 К. Коэффициент теплопередачи измеряют в ваттах на квадратный метр - кельвин [Вт/(м2 · К)] или в килокалориях на квадратный метр - градус Цельсия [ккал/(м2 · °С)].

2 При оценке с помощью лупы вскрытием поверхности считают очевидное разрушение структуры нитей или поверхности по сравнению с исходным образцом.

3 Сущность метода

Порядок испытаний состоит из двух этапов, описанных ниже.

На первом этапе нагретый стальной цилиндр опускают на горизонтально ориентированный образец, после чего оценивают образовавшееся отверстие. Оценку образовавшегося отверстия проводят незамедлительно после снятия противовесов, если их использовали при испытании. До проведения оценки образец не должен подвергаться никаким механическим воздействиям.

На втором этапе испытаний фиксируют разницу температур, а также изменения внешнего вида образца.

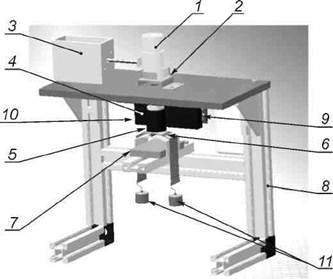

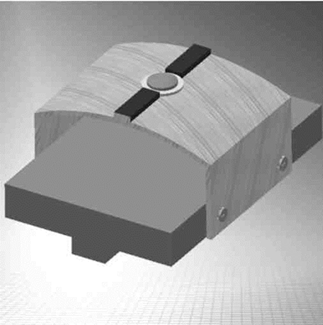

Внешний вид испытательной установки приведен на рисунке 1.

1 - стальной

конус; 2 - держатель конуса; 3 - электромагнит со стержнем; 4 -

изолирующий блок;

5 - направляющая цилиндра; 6 - образец; 7 - блок поддержки

образца; 8 - рама; 9 - алюминиевый блок

(связан с охлаждающим модулем); 10 - охлаждающий модуль; 11 -

противовесы

Рисунок 1 - Испытательная установка*

* Чертежи испытательной установки можно получить в Финском институте профессионального здоровья, защиты и безопасности изделий (Finnish Institute of Occupational Health, Protection and Product Safety) по адресу Topeliuksenkatu 41 A, FIN-00320 Helsinki, Finland, Fax+358-30 474 2115.

4 Испытательное оборудование и материалы

4.1 Нагревательная печь, способная к достижению температуры не менее 800 °С, и с размерами камеры 110 ´ 140 ´ 160 мм, достаточными для помещения стального конуса.

4.2 Стальной цилиндр, включающий ролик цилиндрического подшипника со следующими параметрами**:

- материал: сталь твердостью 58 - 65 HRC;

- диаметр: 6,0 мм ±11 мкм;

- высота: 12 мм ±11 мкм;

- масса: 2,6 г ±20 мг.

** Например, цилиндрический ролик ZRO. 6 ´ 12* PO/M6* производства Торрингтон (Torrington) (www.torrington.com). Данная информация приведена для ознакомления пользователей настоящего стандарта и не означает одобрения данного продукта Международной Организацией по Стандартизации.

Для каждого испытания следует использовать новый стальной цилиндр. При проведении испытания контакт цилиндра с образцом должен проходить в плоскости основания цилиндра.

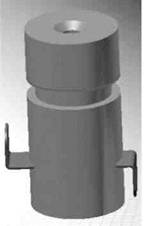

4.3 Стальной конус (см. рисунок 2), в котором нагреваются и подаются к образцу стальные цилиндры. Конус изготовлен из устойчивой к высоким температурам стали и имеет сквозное отверстие для скользящей пластины, направляющей стальной цилиндр к образцу.

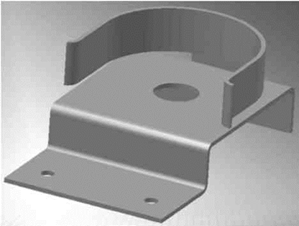

4.4 Держатель конуса (см. рисунок 3), который изготовлен из устойчивой к высоким температурам стали и который определяет местоположение стального конуса над образцом.

4.5 Рабочий стол (см. рисунок 1), на котором установлены конус на металлическом держателе, электромагнит и охлаждающий модуль. Рабочий стол изготовлен из термостойкого материала, сложно поддающегося нагреву.

4.6 Электромагнит со стержнем, выдвигающим скользящую пластину для выпуска стального цилиндра из конуса.

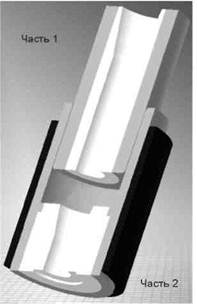

4.7 Направляющая цилиндра (см. рисунок 4), предназначенная для подачи стального цилиндра к горизонтально расположенному образцу. Часть 1 направляющей цилиндра представляет собой керамическую трубку, покрытую алюминием. Она установлена на рабочем столе. Часть 2 направляющей цилиндра представляет собой отдельную алюминиевую трубку с неопреновым покрытием, с внутренней керамической трубкой, сужающейся книзу. Часть 2 направляющей цилиндра расположена над образцом.

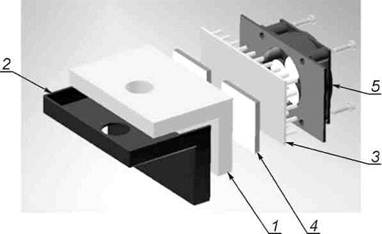

Рисунок 4 - Направляющая цилиндра по частям и в сборе

4.8 Блок поддержки образца и калориметра (см. рисунок 5) изготовлен из изогнутого алюминиевого листа, закрепленного на пластмассовом основании. Испытательная установка может оснащаться двумя вариантами блока поддержки:

- без калориметра: изогнутая поверхность, покрытая алюминиевым листом;

- с калориметром: изогнутая поверхность, покрытая алюминиевым листом, на вершине которой расположен калориметр и две полосы из стеклоткани, как показано на рисунке 5.

Блок поддержки, располагающийся под направляющей цилиндра, может выдвигаться вперед и назад (см. рисунок 1).

4.9 Калориметр, предназначенный для измерения температуры под образцом, состоит из термопары типа К, помещенной в медный диск, со следующими параметрами:

- чистота состава: медь 99,9 %;

- толщина: (1,7 ± 0,02) мм;

- диаметр: (8 ± 0,02) мм;

- масса: (766 ± 13)мг.

Калориметр устанавливают на керамический обод (см. рисунок 6), который крепится с помощью тонкого слоя термостойкого клея* к отверстию изогнутого алюминиевого листа (см. рисунок 5).

* Например, двухкомпонентный клей типа Х60 производства ООО «Хоттингер Балдвин Месстекник» (Hottinger Baldwin Messtechnik GmbH) www.hbm.de/products/SEURLF/ASP/SFS/SUBCAT.15/CATEGORY.3/ PRODID.371/MM.3,33,140/SFE/ProductDataSheet.htm). Данная информация приведена для ознакомления пользователей настоящего стандарта и не означает одобрения данного продукта Международной Организацией по Стандартизации.

|

Рисунок 5 - Блок поддержки образца и калориметра |

Рисунок 6 - Установка термопары на медный диск калориметра |

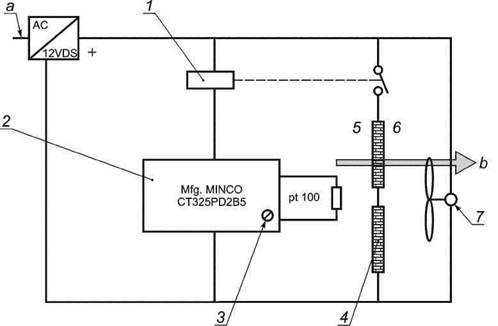

4.10 Термоэлектрический вентилятор (см. рисунок 7), предназначенный для поддержки постоянной температуры направляющей цилиндра, устанавливают на рабочем столе. Температура направляющей цилиндра и калориметра должна поддерживаться на уровне (20 ± 1) °С в течение всего времени подготовки цилиндра в нагревательной печи. Принципиальная схема термоэлектрического вентилятора показана на рисунке 8.

4.11 Рама блока поддержки образца и рабочего стола (см. рисунок 1) изготовлена из прочного металлического профиля (например, из алюминиевого).

1 -

алюминиевый угольник; 2 - слой изоляции; 3 - охлаждающаяся

пластина;

4 - элемент Пельтье; 5 - вентилятор

Рисунок 7 - Термоэлектрический вентилятор

1 - реле; 2

- релейный регулятор; 3 - уставка; 4 - элемент Пельтье; 5

- холодная сторона; 6 - теплая

сторона; 7 - вентилятор; а - провод с напряжением 220 В; b

- направление теплового потока

Рисунок 8 - Принципиальная схема термоэлектрического вентилятора

4.12 Противовесы массой (175 ± 5) г необходимы для натяжения образца над калориметром. Противовесы не применяют при испытании трикотажного полотна. Противовесы крепят на концах образца по всей ширине пробы. При этом груз подвешивают по центру крепления.

4.13 Температурные датчики для измерения температуры в стальном конусе, включающие термопары типа К* и индикаторы**, способные к регистрации температуры до 650 °С с точностью измерения до ±0,5%.

* Например, термопара К-типа 0602.5792 производства ТЕСТО (TESTO) (www.testo.com).

** Например, индикатор 925 производства ТЕСТО (TESTO) (www.testo.com).

4.14 Электронные устройства для записи температуры калориметра со шкалой деления 0,1 °С и точностью измерения ±0,5 °С.

5 Отбор образцов

Образцы для испытаний, представляющие полоски размером 180 ´ 25 мм, должны быть отобраны на расстоянии не менее чем 20 мм от кромки и не должны содержать дефектов. Образцы должны иметь ровные края для закрепления в зажимы противовесов. Так как при испытании трикотажных полотен противовесы не используют, размер образца трикотажа может быть произвольным.

Если в образце невозможно определить направление основы и утка, пробы вырезают в перпендикулярных направлениях.

Для первого этапа испытаний необходимо подготовить четыре пробы: две - в направлении основы и две - в направлении утка. Для второго этапа испытаний - шесть проб: три - в направлении основы, три - в направлении утка.

6 Проведение испытаний

При проведении испытаний необходимо использование защитных перчаток и обуви. Для перемещения горячего стального конуса из печи необходимо использовать термостойкие щипцы.

6.1 Кондиционирование образцов

До начала испытания образцы выдерживают в течение не менее 24 ч при температуре (20 ± 2) °С и относительной влажности (65 ± 5) %. Испытания начинают не позднее чем через 3 мин после окончания кондиционирования.

6.2 Предварительные процедуры

a) До начала испытаний при комнатной температуре необходимо проверить правильность установки термопары в стальном конусе. Термопара в конусе должна быть установлена на расстоянии приблизительно 1 см от отверстия в основании конуса. Температура нагревательной печи должна обеспечивать температуру стального конуса (600 ± 5) °С в течение всего испытания. Перед началом испытаний необходимо измерить температуру конуса в нагревательной печи.

b) Охлаждающий модуль должен быть включен для поддержания температуры датчика (20 ± 1) °С не менее чем за 1 ч до того, как начнется нагрев первого стального цилиндра. Блок поддержки образца с термодатчиком и направляющей цилиндра должен быть установлен в рабочее положение.

6.3 Порядок проведения испытаний

6.3.1 Условия проведения испытаний

Измерения проводят при температуре (20 ± 5) °С и относительной влажности в пределах 15 % - 80 %.

6.3.2 Измерение максимальной температуры под образцом

Для проверки показателя разницы температур необходимо выполнить процедуры перечислений с) - j) 6.3.5. Разница температур без образца (DТ = Тmах - Т0) должна составлять 230+40 °С. Если разница температур менее требуемой, необходимо провести проверки:

- правильности измерения температуры стального конуса в нагревательной печи и после выноса из нее;

- положения блока поддержки образца и калориметра: он должен находиться непосредственно под направляющей цилиндра;

- времени начала температурных измерений: измерения должны начаться не позднее чем через 10 с после вынесения стального конуса из нагревательной печи;

- времени повышения температуры;

- соответствия датчика измерения температуры требованиям настоящего стандарта.

6.3.3 Этап 1: Формирование отверстия

На данном этапе испытания используют блок поддержки образца без калориметра. Охлаждающий модуль не включается. Испытания проводят по процедурам а) - с), е), f) и i) - k) 6.3.5. Порядок испытаний повторяют для каждой из четырех проб. Если второй этап испытаний проводиться не будет, материал считается не прошедшим испытание, если образование отверстия (см. 2.6) отмечено хотя бы водной из проб.

6.3.4 Этап 2: Определение разницы температур

На данном этапе испытания используют блок поддержки образца с калориметром и охлаждающий модуль. Испытания проводят по процедурам а) - k) 6.3.5. Порядок испытаний повторяют для каждой из шести проб, вырезанных в перпендикулярных направлениях.

a) Стальной конус, закрытый скользящей пластиной, нагревается до температуры (600 ± 5) °С.

b) Новый холодный стальной цилиндр помещают в конус, после чего конус снова помещают в нагревательную печь. Термопара в конусе должна быть установлена на расстоянии приблизительно 1 см от отверстия в основании конуса. Стальной цилиндр нагревается в течение (30 ± 5) мин.

c) Испытуемый образец размещают на блоке поддержки образца с использованием противовесов. Для трикотажных полотен противовесы не используют.

d) Температура датчика - (20 ± 1) °С.

e) Стальной конус после нагревания цилиндра в течение (30 ± 5) мин вынимают из нагревательной печи и устанавливают в держателе конуса над направляющей цилиндра и образцом.

f) Втечение 10 с после выноса конуса из нагревательной печи необходимо включить электромагнит для перемещения скользящей пластины, расположенной в конусе, и выпуска цилиндра через направляющую на образец.

g) Если испытательная установка соединена с компьютером, за начало температурных измерений автоматически принимают момент включения электромагнита. Входе проведения испытаний необходимо наблюдать за скоростью повышения температуры датчика, а также фиксировать начальную температуру T0, максимальную температуру Тmах и температуру конуса Тс. После завершения измерений вычисляют разницу температур: DТ = Тmах - Т0.

h) Если полученное значение разницы температур явно отличается от среднего значения, вычисленного для остальных проб испытуемого образца, полученный результат не учитывают.

i) После того, как стальной цилиндр будет выпущен из конуса, конус удаляют из держателя и с новым стальным цилиндром помещают в нагревательную печь на (30 ± 5) мин. При этом необходимо избегать охлаждения конуса.

q) После того, как температура начнет опускаться, необходимо поднять часть 2 направляющей цилиндра (см. рисунок 4). После того как установлен факт соприкосновения стального цилиндра с образцом, цилиндр помещают в любую небольшую емкость. Блок поддержки образца выдвигается, и образец исследуют на предмет формирования отверстия и любых изменений его внешнего вида.

k) При необходимости поверхность датчика и направляющей цилиндра очищается от остатков золы с помощью щетки. Затем блок поддержки образца с калориметром и часть 2 направляющей цилиндра устанавливают в рабочее положение и охлаждают.

l) Для каждого испытанного образца фиксируют следующие параметры:

- наличие отверстия;

- среднее значение разницы температур, определенное для шести проб;

- среднеквадратическое отклонение разницы температур, определенное для шести проб;

- температуру стального конуса.

7 Протокол испытаний

Протокол испытаний должен содержать:

a) ссылку на настоящий стандарт; наименование образца и, при необходимости, ссылку на акт отбора;

b) результаты испытаний, содержащие сведения о наличии отверстия, среднее значение разницы температур, среднеквадратическое отклонение разницы температур, температуру конуса;

d) описание наблюдаемых явлений (появление дыма, пламени и т. д.);

g) дату испытаний;

h) любое отклонение от метода, приведенного в настоящем стандарте.

Ключевые слова: безопасность, защита от тепла, защита от пламени, защитная одежда, испытания, тепловые испытания, испытания высокой температурой, определение, передача тепла