| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ЕН |

МАТЕРИАЛЫ КРОВЕЛЬНЫЕ

И ГИДРОИЗОЛЯЦИОННЫЕ ГИБКИЕ

БИТУМОСОДЕРЖАЩИЕ

Метод определения формоустойчивости

под воздействием циклических изменений

температуры

EN 1108:1999

Flexible sheets for waterproofing - Bitumen sheets for roof waterproofing -

Determination of form stability under cyclical temperature changes

(IDT)

|

|

Москва Стандартинформ 2012 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Учреждением Научно-исследовательский институт строительной физики Российской академии архитектуры и строительных наук (НИИСФ РААСН) на основе аутентичного перевода указанного в пункте 4 европейского стандарта, выполненного Открытым акционерным обществом «Центр методологии нормирования и стандартизации в строительстве» (ОАО «ЦНС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 октября 2011 г. № 449-ст

4 Настоящий стандарт идентичен европейскому региональному стандарту ЕН 1108:1999 «Материалы гибкие гидроизоляционные - Материалы кровельные и гидроизоляционные битумосодержащие - Определение формоустойчивости под воздействием циклических изменений температуры» (EN 1108:1999 «Flexible sheets for waterproofing - Bitumen sheets for roof waterproofing - Determination of form stability under cyclical temperature changes»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА.

Наименование настоящего стандарта изменено относительно наименования европейского регионального стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

Применение настоящего стандарта, устанавливающего метод определения формоустойчивости кровельных и гидроизоляционных гибких битумосодержащих материалов под воздействием циклических изменений температуры, позволяет получить адекватную оценку качества материалов, производимых в Российской Федерации и странах ЕС, обеспечить конкурентоспособность российской продукции на международном рынке, активизировать участие Российской Федерации в работе по международной стандартизации.

Настоящий стандарт применяют, если заключенные контракты или другие согласованные условия предусматривают применение кровельных и гидроизоляционных гибких битумосодержащих материалов с характеристиками, гармонизированными с требованиями европейских стандартов, а также в случаях, когда это технически и экономически целесообразно.

ГОСТ Р ЕН 1108-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ КРОВЕЛЬНЫЕ И ГИДРОИЗОЛЯЦИОННЫЕ ГИБКИЕ

БИТУМОСОДЕРЖАЩИЕ

Метод определения формоустойчивости под

воздействием

циклических изменений температуры

Roofing and hydraulic-insulating

flexible bitumen-based materials.

Method for determination of form stability under cyclical temperature changes

Дата введения - 2012-07-01

1 Область применения

Настоящий стандарт распространяется на кровельные и гидроизоляционные гибкие битумосодержащие материалы с металлическим покрытием и (или) на металлической основе (далее - материалы) и устанавливает метод определения формоустойчивости полностью приклеенного к основанию материала под воздействием циклических изменений температуры.

Настоящий стандарт предназначен для определения характеристик и (или) классификации материалов после их изготовления или поставки, до их укладки. Требования настоящего стандарта распространяются только на материалы и не применимы для определения характеристик изготовленных из них гидроизоляционных систем после производства работ.

Метод может быть использован для прогнозирования пригодности материалов для целей гидроизоляции в реальных условиях эксплуатации.

Метод не распространяется на материалы, предназначенные для устройства пароизоляции.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие международные стандарты:

ИСО 5725-1:1994 Точность (правильность и прецизионность) методов и результатов измерений - Часть 1: Основные положения и определения (ISO 5725-1:1994 «Accuracy (trueness and precision) of measurement methods and results - Part 1: General principles and definitions»)

ИСО 5725-2:1994 Точность (правильность и прецизионность) методов и результатов измерений - Часть 2: Основной метод определения повторяемости и воспроизводимости стандартного метода измерений (ISO 5725-2:1994 «Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability of a standard measurement method»)

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

3.1 формоустойчивость (form stability): Изменение длины образца материала, содержащего металлическую фольгу, под воздействием заданных циклических изменений температуры.

4 Сущность метода

Образцы, вырубленные из полосы материала, отобранной для испытания, полностью приклеивают к формо- и термоустойчивой подложке и подвергают 10 циклам термического воздействия с лицевой стороны материала. После каждого цикла определяют изменение длины образца, по окончании испытания вычисляют формоустойчивость.

5 Средства испытаний

5.1 Измерительный инструмент со шкалой не менее 2000 мм и ценой деления не более 1 мм.

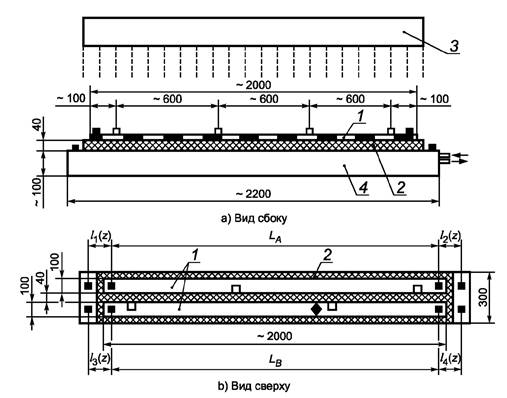

5.2 Металлический охлаждающий блок размерами » 2200 × 300 × 100 мм, служащий подложкой для крепления теплоизоляции и образцов (см. рисунок 1), с принудительной циркуляцией охлаждающей воды с постоянной температурой не выше 22 °С.

5.3 Теплоизоляционные панели из пеностекла плотностью » 125 кг/м3 и толщиной » 40 мм.

5.4 Четыре откалиброванных термопары, соединенные с электронным термометром с самописцем и обеспечивающие измерение температуры лицевой поверхности образца с погрешностью не более ±1 °С в заданном интервале температур.

5.5 Матовая черная краска для окрашивания металлического покрытия образца.

5.6 Четыре измерительных метки (например, иглы пенетрометра), прочно прикрепленные к охлаждающему блоку вне образца (см. рисунок 1).

5.7 Четыре измерительных метки на поверхности образца (например, лезвия бритвы, приклеенные клеем, не содержащим растворителя, см. рисунок 1).

5.8 Оптическое устройство для измерения длины (например, измерительная лупа) для измерения расстояния между двумя измерительными метками с ценой деления не более 0,1 мм.

5.9 Источник инфракрасного излучения с терморегулятором для равномерного нагревания поверхности образца до температуры 70 °С (допускаемые отклонения температуры приведены в разделе 8).

5.10 Битум для приклеивания образца: окисленный битум с температурой размягчения (по кольцу и шару) от 80 °С до 100 °С и пенетрацией от 20/10 мм до 35/10 мм.

5.11 Изолирующие экраны для защиты образца от сквозняка.

|

■ - измерительные метки на поверхностях образца и охлаждающего блока;

|

1 - образцы (А

и В); 2 -теплоизоляция (пеностекло); 3 - источник

инфракрасного излучения;

4 - металлический блок с охлаждающей водой

Рисунок 1 - Средства испытаний и подготовка образцов

6 Отбор образцов

Отбор образцов проводят в соответствии с требованиями стандартов на материалы конкретных видов.

Из полосы материала, отобранной для испытаний, вырубают два образца размерами » 2000 × 100 мм на расстоянии не менее 300 мм от края полотна, при этом больший размер образца должен быть расположен в продольном направлении полотна материала. Образцы нумеруют, лицевую сторону образца маркируют.

Образцы выдерживают не менее 24 ч при температуре (23 ± 2) °С на ровной плоской поверхности.

7 Подготовка образцов

7.1 Общие требования

На верхнюю сторону охлаждающего блока приклеивают горячим битумом теплоизоляционные панели из пеностекла так, чтобы почти вся верхняя поверхность металлического блока до измерительных меток была покрыта теплоизоляцией (см. рисунок 1).

Поверхность теплоизоляционных панелей после приклеивания должна быть ровной и плоской.

Оба образца полностью приклеивают к теплоизоляционным панелям нижней стороной вниз в соответствии с 7.2 или 7.3; расстояние между образцами » 40 мм.

7.2 Приклеивание горячим битумом

Для приклеивания горячим битумом свободно укладывают два образца на панели из пеностекла на расстоянии » 40 мм друг от друга; сворачивают один образец примерно на половину длины, а затем постепенно разворачивают его на нанесенный на поверхность панели расплавленный битум с температурой » от 180 °С до 200 °С, не допуская образования пузырей. Затем повторяют эту процедуру для второй половины образца.

Также приклеивают второй образец на расстоянии » 40 мм от первого.

7.3 Приклеивание методом наплавления

Для приклеивания методом наплавления на поверхность теплоизоляционной панели из пеностекла предварительно наносят равномерный слой расплавленного битума (» 1,5 кг/м2), после чего дают ему остыть. На подготовленную поверхность свободно укладывают два образца на расстоянии » 40 мм друг от друга; сворачивают один образец примерно на половину длины, затем подплавляют слой битумного вяжущего с нижней стороны образца с помощью газовой горелки так, чтобы при разворачивании образца расплавленное вяжущее всегда было впереди образца и при приклеивании не образовывалось пузырей. Затем повторяют эту процедуру для второй половины образца.

Также приклеивают второй образец на расстоянии » 40 мм от первого.

7.4 Подготовка образцов к испытанию

После охлаждения приклеенных образцов к их лицевой поверхности прикрепляют четыре термопары для измерения температуры, как показано на рисунке 1. Термопару для контроля источника инфракрасного излучения помещают в непосредственной близости к одной из средних термопар (см. рисунок 1).

На каждый образец с двух противоположных концов приклеивают по две измерительные метки с использованием клея, не содержащего растворителя. Приклеенные метки должны располагаться на одной линии с измерительными метками на охлаждающем блоке (см. рисунок 1).

Поверхность образцов и термопар окрашивают черной матовой краской.

Перед проведением испытания подготовленные образцы кондиционируют при температуре (23 ± 2) °Сне менее 24 ч.

8 Методика проведения испытаний

Перед проведением испытаний проводят следующие измерения:

- измеряют длину двух испытуемых образцов до испытания LA и LB с помощью измерительного инструмента с ценой деления не более 1 мм (см. рисунок 1);

- измеряют расстояния между измерительными метками на охлаждающем блоке и на поверхности образцов до испытания l1(0), l2(0), l3(0), l4(0) с помощью оптического измерительного устройства с ценой деления не более 0,1 мм (см. рисунок 1).

Затем, используя источник инфракрасного излучения, образцы подвергают 10 циклам термического воздействия при следующих температурных режимах:

4 ч ± 5 мин - при температуре (70 ± 2) °С (включая время нагрева);

2 ч ± 5 мин - при выключенном нагревателе;

4 ч ± 5 мин - при температуре (70 ± 2) °С (включая время нагрева);

14 ч ± 15 мин - охлаждение образца до температуры окружающей среды при выключенном нагревателе.

Допускаемые отклонения температуры, обусловленные временем нагрева и расположением образца, не должны превышать 8 °С во всех четырех точках измерения температуры. Отклонение среднеарифметического значения результатов всех измерений температуры от 70 °С во время выдержки образца при постоянной температуре не должно быть более ±1 °С. Время нагрева до постоянной температуры не должно превышать 30 мин.

Поддержание заданной постоянной температуры обеспечивается терморегулятором источника инфракрасного излучения и контролируется термопарой. Для защиты от сквозняка и обеспечения постоянной заданной температуры допускается использовать теплоизолирующие экраны, закрывающие открытое пространство между источником излучения и образцами.

Регистрируют температуру испытания во всех измерительных точках в течение всего времени испытания. В процессе испытания температура охлаждающего блока должна поддерживаться постоянной путем принудительной циркуляции воды температурой не выше 22°С.

По окончании каждого цикла z (после 14-часового охлаждения образца) повторно измеряют расстояния между измерительными метками l1(z), l2(z), l3(z), l4(z). Осматривают также поверхность образцов для выявления видимых дефектов.

9 Вычисление и обработка результатов испытаний, точность метода

9.1 Вычисление и обработка результатов

После каждого цикла z вычисляют изменение длины образца DL, %, для образца А по формуле

|

|

(1) |

для образца В по формуле

|

|

(2) |

где LA; LB - длины образцов A и В до испытания;

Dl1(z), Dl2(z), Dl3(z), Dl4(z) - изменение расстояния между метками l1 l2, l3, l4 после цикла z по отношению к расстоянию между метками до испытания l1(0), l2(0), l3(0), l4(0), например, Dl1(z)= l1(z) - l1(0).

Результат округляют до 0,01 %.

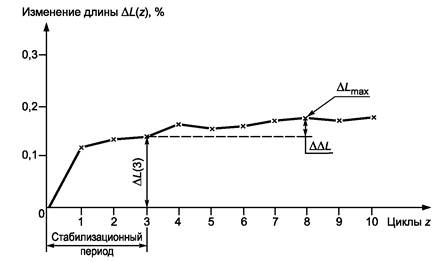

Для каждого образца графически (см. рисунок 2) определяют следующие значения:

- изменение длины образца после первых трех циклов (стабилизационный период) DL(3);

- максимальное значение изменения длины образца между третьим и десятым циклами DLmax;

- разность DDL = DLmax - DL(3).

Формоустойчивость материала DDL вычисляют как среднеарифметическое значение двух результатов испытаний, округленное до 0,01 %.

Фиксируют любые отклонения от условий проведения испытания, требующие их повторного проведения, а также видимые дефекты на поверхности образца, появившиеся в процессе испытания (например, отслоение металлического покрытия, складки, вздутия).

Рисунок 2 - Пример определения формоустойчивости образца

9.2 Точность метода

Настоящий стандарт не содержит сведений о точности метода в связи с отсутствием данных о повторяемости и воспроизводимости результатов межлабораторных испытаний в соответствии с требованиями ИСО 5725-1 и ИСО 5725-2.

10 Отчет об испытаниях

Отчет об испытаниях должен содержать:

a) данные, необходимые для идентификации испытуемого материала;

b) ссылку на настоящий стандарт и отклонения от его требований;

c) информацию об отборе образцов в соответствии с разделом 6;

d) информацию о подготовке образцов соответствии с разделом 7;

e) результаты испытаний в соответствии с 9.1;

Приложение ДА

(справочное)

Сведения

о соответствии ссылочных международных стандартов

ссылочным национальным стандартам Российской Федерации

Таблица ДА.1

|

Обозначение

ссылочного |

Степень |

Обозначение

и наименование соответствующего |

|

ИСО 5725-1:1994 |

IDT |

ГОСТ Р ИСО 5725-1-2002 «Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Общие положения и определения» |

|

ИСО 5725-2:1994 |

IDT |

ГОСТ Р ИСО 5725-2-2002 «Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений» |

|

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: IDT - идентичные стандарты. |

||

Ключевые слова: кровельные и гидроизоляционные гибкие битумосодержащие материалы, формоустойчивость, циклические изменения температуры