| Информационная система |  |

НБ ЖТ ЦП 017-99

НОРМЫ БЕЗОПАСНОСТИ

НА ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ

Система сертификации

на федеральном железнодорожном транспорте

ШПАЛЫ ЖЕЛЕЗОБЕТОННЫЕ

ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЕ

ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 ММ

Нормы безопасности

Москва

Предисловие

1 РАЗРАБОТАНЫ Всероссийским научно-исследовательским институтом железнодорожного транспорта (ВНИИЖТ) МПС России.

ВНЕСЕНЫ Центральным органом Системы сертификации на федеральном железнодорожном транспорте - Департаментом технической политики МПС России, Департаментом пути и сооружений МПС России

2 ПРИНЯТЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Указанием МПС России от 23 апреля 1999 г. № Г-595у

3 ВВЕДЕНЫ ВПЕРВЫЕ

4 ПЕРЕИЗДАНИЕ (октябрь 2003 г.) с Изменениями № 1, 2 принятыми указаниями МПС России от 10.01.2000 г. № М-16у, от 25 июня 2003 г. № Р-634у и Изменением, принятым распоряжением МПС России от 27.05.2003 № 522р.

СОДЕРЖАНИЕ

Система сертификации на федеральном железнодорожном транспорте

ШПАЛЫ ЖЕЛЕЗОБЕТОННЫЕ ПРЕДВАРИТЕЛЬНО

НАПРЯЖЕННЫЕ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 ММ

Нормы безопасности

Дата введения 1999-04-26

1 Область применения

Настоящие нормы безопасности распространяются на шпалы железобетонные предварительно напряженные для железных дорог колеи 1520 мм Российской Федерации и применяются при проведении сертификации в системе сертификации, созданной федеральным органом исполнительной власти в области железнодорожного транспорта.

2 Нормы безопасности

Нормы безопасности шпал железобетонных предварительно напряженных приведены в таблице 1. Сведения о нормативных документах, на которые даны ссылки в таблице 1, приведены в таблице 2.

Нормы безопасности шпал железобетонных предварительно напряженных для железных дорог(Измененная редакция, изм. № 1 и 2)

Таблица 1

|

Нормативные документы, устанавливающие требования к сертификационному показателю |

Нормативное значение сертификационного показателя |

Нормативные документы, устанавливающие методы проверки (контроля, испытаний) сертификационного показателя |

Регламентируемый способ подтверждения соответствия |

|

|

1 |

2 |

3 |

4 |

5 |

|

1. Шпалы железобетонные предварительно напряженные для железных дорог |

||||

|

1.1. Геометрические параметры |

Устанавливается настоящими Нормами |

Приложение А |

Испытания |

|

|

1.1.1. Допускаемое отклонение от номинального значения расстояния, определяющего ширину колеи измеренного по оси шпалы, мм: для колеи 1067, 1073, 1087, 1093, 1435, 1520, 1530 и 1535 |

(п. 1.1.1) |

Расчет |

||

|

между наружными ребордами головок анкеров; |

± 2 |

|||

|

на уровне верха кромок наружных упорных плоскостей; |

||||

|

на уровне подрельсовых площадок |

± 1,5 |

|||

|

для колеи от 1069, 1071, 1075, 1077, 1079, 1081, 1083, 1085, 1089, 1091, 1522, 1524, 1526, 1528 и 1532 |

± 1 |

|||

|

1.1.2. Допускаемое отклонение от номинального значения расстояния по оси шпалы между упорными плоскостями углубления подрельсовой площадки одного конца шпалы, измеряемое на уровне, мм: |

Устанавливается настоящими Нормами |

Испытания Расчет |

||

|

верха кромок этих плоскостей |

|

|||

|

подрельсовых площадок |

|

|||

|

1.1.3. Допускаемое отклонение от номинального значения расстояния от верха головок анкеров до поверхности шпалы, мм |

± 1,5 |

|||

|

1.1.4. Допускаемое отклонение от номинального значения расстояния между упорной плоскостью углубления в подрельсовой площадке и центром дюбеля, измеряемое на уровне подрельсовой площадки, мм |

± 0,5 |

|||

|

1.1.5. Допускаемое отклонение от номинального значения высоты шпалы в среднем и подрельсовом сечениях, мм |

||||

|

шпал всех типов |

|

|||

|

шпал брусковых стрелочных переводов |

i |

|||

|

1.2. Подрельсовые площадки |

Устанавливается настоящими Нормами |

Испытания |

||

|

1.2.1. Допускаемое отклонение от прямолинейности верха подрельсовых площадок, мм, не более: |

Расчет |

|||

|

по ширине |

1 |

|||

|

по длине |

1 |

|||

|

1.2.2. Подуклонка подрельсовых площадок, не более: |

от 1/18 до 1/22 |

|||

|

1.2.3. Пропеллерность шпалы, не более |

Устанавливается настоящими Нормами |

1/80 |

Испытания Расчет |

|

|

1.2.4. Допускаемое отклонение от номинального значения глубины выкружек в подрельсовой площадке мм, не более |

|

|||

|

1.2.5. Допускаемое отклонение от номинального значения угла наклона оси дюбеля, град, не более |

± 1,5 |

|||

|

1.3. Трещиностойкость |

Устанавливается настоящими Нормами |

Испытания |

||

|

1.3.1. Трещины в подрельсовом сечении шпалы при изгибе вниз и нагрузке менее 123 кН |

Не допускаются |

Приложение А (п. 1.3.1) |

||

|

1.3.2. Трещины в среднем сечении шпалы при изгибе вверх и нагрузке 98 кН |

Не допускаются |

Приложение А (п. 1.3.2) |

||

|

1.3.3. Трещины в среднем сечении шпалы при изгибе вниз и нагрузке 44 кН |

Не допускаются |

Приложение А (п. 1.3.3) |

||

|

1.4. Толщина защитного слоя бетона над верхним рядом арматуры, мм, не менее |

Устанавливается настоящими Нормами |

25 |

Испытания |

|

|

1.5. Требуемая передаточная прочность бетона на сжатие с арматурой, МПа (кгс/см2), не менее: |

Устанавливается настоящими Нормами |

Приложение А (п. 1.5) ГОСТ 10180 (п. 6.1) |

Испытания Расчет |

|

|

диаметром 3 и 5 мм |

34,2 (349) |

|||

|

диаметром 9,5 - 10 мм |

43,0 (438) |

|||

|

1.6. Марка бетона по морозостойкости F циклов, не менее |

Устанавливается настоящими Нормами |

200 |

ГОСТ 10060.0 (п. 4.2) |

Климатические испытания1 |

|

1.7. Качество поверхностей шпал |

Устанавливается настоящими Нормами |

|||

|

1.7.1. Наплывы бетона на подрельсовых площадках, вокруг головок анкеров, в каналах для закладных болтов и шурупов |

Не допускаются |

Визуальный контроль |

||

|

1.7.2. Раковины на бетонных поверхностях и вокруг головок анкеров, мм, не более: |

Испытания |

|||

|

по глубине |

10 |

|||

|

по наибольшему размеру |

15 |

|||

|

1.7.3. Околы бетона на ребрах шпал, мм, не более: |

Приложение А (п. 1.7.3) |

Испытания |

||

|

по глубине |

10 |

|||

|

по наибольшему размеру |

30 |

|||

|

1.8. Электрическое сопротивление шпалы, измеренное между парами шурупов или закладных болтов, кОм, не менее |

Устанавливается настоящими Нормами |

20 |

Испытания Расчет |

|

|

1 Заявитель представляет доказательные документы по результатам испытаний, проведенных аккредитованными испытательными центрами (лабораториями) по методам 1 - 3 ГОСТ 10060.0 с подтверждением метрологического обеспечения испытаний |

||||

(Новая редакция, Изм.).

Перечень нормативной документации

Таблица 2

|

Обозначение нд |

Наименование НД |

Кем утвержден Год издания |

Срок действия |

Номер изменения, номер и год издания ИУС, в котором оно опубликовано |

|

1 |

2 |

3 |

4 |

5 |

|

Бетоны. Методы определения морозостойкости. Общие требования |

Госстандарт России 1995 |

б/о |

||

|

Бетоны. Методы определения прочности по контрольным образцам |

Госстандарт России |

б/о |

||

|

ОСТ 32.152-2000 |

Шпалы железобетонные предварительно напряженные для железных дорог колен. 1520 мм Российской Федерации. Общие технические условия |

МПС России, 2000 |

б/о |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изменение |

Номера листов (страниц) |

Номер документа |

Подпись |

Дата |

Срок введения изменения |

|||

|

измененных |

замененных |

новых |

аннулированных |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Изменение № 1 |

3, 4, 5, 6 |

Указание от 10.01.2000 № М-16у |

10.01.2000 |

|||||

|

Изменение |

I, II, III, 1 |

2,8 |

Распоряжение от 27.05.2003 № 522р |

27.05.2003 |

||||

|

Изменение № 2 |

3, 4, 5, 6, 7 |

6а, 6б, 6в, 6г |

Указание от 25.06.2003 № Р-634у |

27.06.2003 |

||||

|

Изменение |

|

|

|

|

Приложение № 5 к Приказу Минтранс. России от 28.06.10 № 140 |

|

|

С момента публик. Док-та |

Приложение А

(обязательное)

Методы определения сертификационных показателей

1.1. Геометрические параметры.

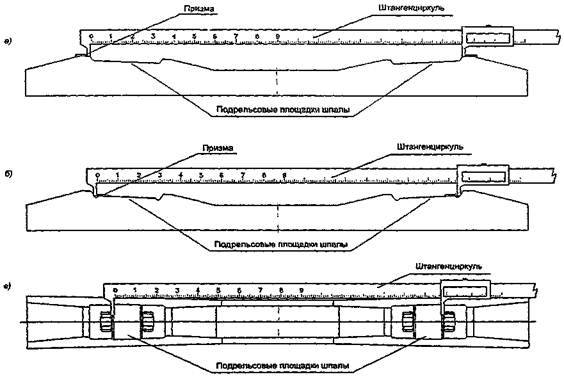

1.1.1. Расстояние, определяющее ширину колеи, измеряют штангенциркулем по ГОСТ 166 с базой измерения 2000 мм (рисунок 1а, 1б, 1в). Измерительные ножки штангенциркуля должны касаться упорных плоскостей на уровне подрельсовой площадки разных концов шпалы (рисунок 1б).

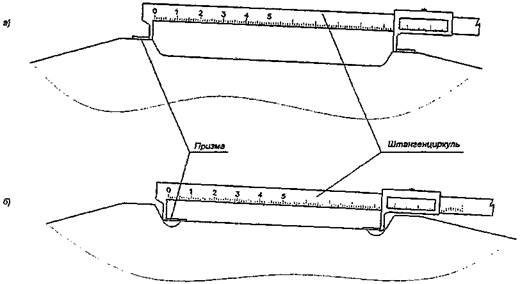

1.1.2. Расстояние по оси шпалы между упорными плоскостями углубления подрельсовой площадки одного конца шпалы измеряют штангенциркулем по ГОСТ 166 с базой измерения 500 мм (рисунок 2а, 2б). Измерительные ножки штангенциркуля должны касаться противоположных упорных плоскостей на уровне подрельсовых площадок (рисунок 2б).

1.1.3. Расстояние от верха головки анкера до поверхности шпалы (hг) измеряют штангенциркулем с глубиномером по ГОСТ 166 с базой измерения 150 мм (рисунок 3).

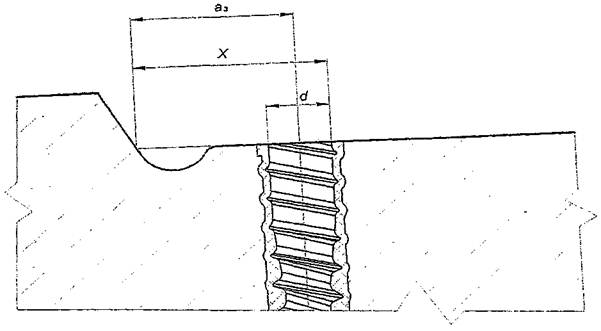

1.1.4. Расстояние между упорной плоскостью углубления в подрельсовой площадке и центром дюбеля (а3) на этой площадке измеряют штангенциркулем по ГОСТ 166 с базой измерения 250 мм (рисунок 4). Измерительные ножки штангенциркуля должны касаться линии пересечения уровня подрельсовой площадки с упорной плоскостью и кромки внутреннего канала в дюбеле. В этом положении берется отсчет х. Диаметр внутреннего канала в дюбеле d измеряют

Рис. 1 Схема измерения расстояния, определяющего ширину колеи по оси шпалы:

а) на уровне верха кромок наружных упорных плоскостей углублений в подрельсовых площадках (а);

б) на уровне подрельсовых площадок (а');

в) между наружными ребордами головок анкеров (A max)

Рис. 2 Схема измерений расстояний по оси шпалы между упорными плоскостями углубления подрельсовой площадки до конца шпалы:

а) измеряемое на уровне верха кромок этих плоскостей (a1);

б) измеряемое на уровне подрельсовой площадки (а'1).

Рис. 3 Схема измерения расстояния (hr) от верха головки анкера до подрельсовой площадки

Рис. 4 Схема контроля расстояния а3 на уровне подрельсовой площадки от наружной упорной плоскости до центра отверстия дюбеля штангенциркулем по ГОСТ 166 с базой измерения 150 мм.

Величина расстояния у определяется по формуле а3 = х - d/2. За окончательный результат измерения принимается среднее значение из не менее, трех замеров а3.

1.1.5. Высоту шпалы в среднем и подрельсовом сечениях измеряют штангенциркулем по ГОСТ 166 с базой измерения 250 мм.

1.2. Подрельсовые площадки.

1.2.1. Отклонение от прямолинейности подрельсовых площадок определяют путем измерения щупами по ТУ 2-034-225 наибольшего зазора между ребром металлической поверочной линейки и поверхностью бетона по ГОСТ 26433.1.

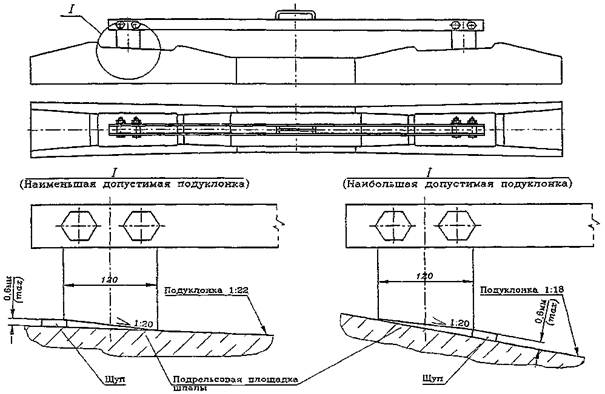

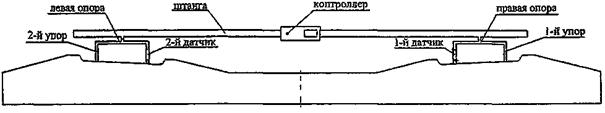

1.2.2. Подуклонку подрельсовых площадок контролируют способом показанным, на рисунке 5, путем измерения зазора величиной не более 0,6 мм (щупами по ТУ 2-034-225) на базе 120 мм между концами или ножками шаблона и поверхностью подрельсовой площадки.

Подуклонку подрельсовых площадок шпал допускается также контролировать индикатором БП 094/1 и прибором ПКУ-01, накладываемым одновременно на обе подрельсовые площадки (рисунок 6а, 6б).

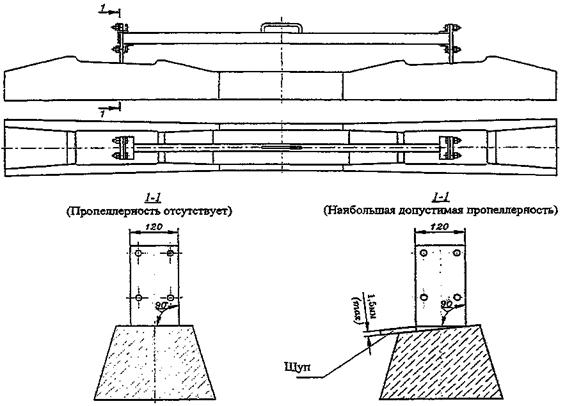

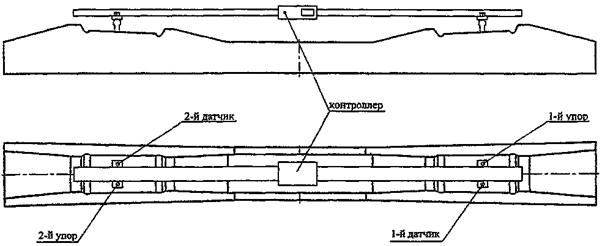

1.2.3. Пропеллерность шпалы контролируют способом, показанным на рисунке 7а, путем измерения щупом по ТУ 2-034-225 зазора между концами кромок или ножек индикатора, второй конец которого прижат к шпале до соприкосновения обеих ножек или кромки с поверхностью подрельсовой площадки.

Рис. 5 Схема контроля подуклонки подрельсовых площадок шпалы

РАСЧЕТ ПОДУКЛОНКИ:

![]()

![]()

РАСЧЕТ ПРОПЕЛЛЕРНОСТИ:

![]()

Рис. 6а Схема контроля подуклонки и пропеллерности подрельсовых площадок индикатором БП 094/1

Рис. 6б Схема контроля подуклонки подрельсовых площадок прибором ПКУ-01Ш

Рис. 7а Схема контроля пропеллерности подрельсовых площадок шпалы

Пропеллерность подрельсовых площадок шпал допускается также контролировать индикатором БП 094/1 (рисунок 6б) и прибором ПКП-01, накладываемым одновременно на обе подрельсовые площадки (рисунок 7б).

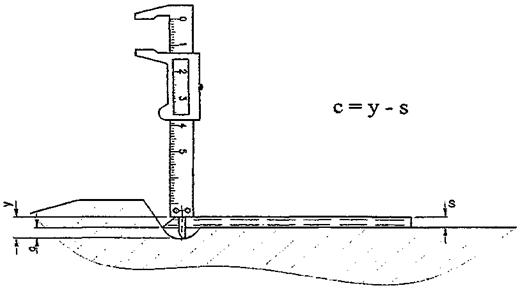

1.2.4. Глубину выкружки (С) в подрельсовых площадках измеряют глубиномером штангенциркуля по ГОСТ 166 с базой измерения 150 мм от уровня подрельсовой площадки (рисунок 8).

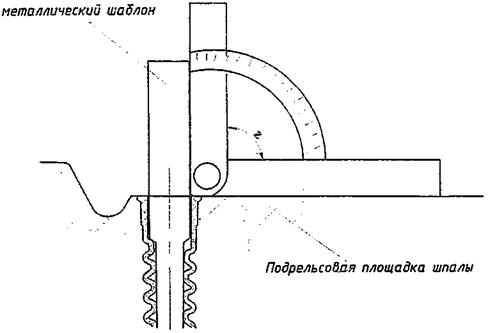

1.2.5. Угол наклона оси дюбеля γ между перпендикуляром к плоскости подрельсовой площадки и металлическим шаблоном, вставленным во внутренний канал дюбеля контролируется угломером с углом измерения от 0° до 180° (рисунок 9).

Плечи угломера должны касаться плоскости подрельсовой площадки и металлического шаблона. В этом положении берется отсчет z по шкале угломера. Угол наклона оси дюбеля γ определяется расчетом по формуле γ = z - 90°.

1.3. Трещиностойкость.

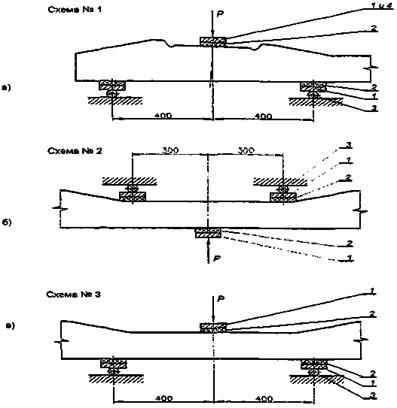

Шпалу, взятую для испытаний на трещиностойкость, испытывают статической нагрузкой в двух подрельсовых и среднем сечениях по схемам, показанным на рисунке 10.

В каждом сечении нагрузку равномерно увеличивают с интенсивностью не более 2 кН/с (200 кг/с) до контрольного значения. Эту нагрузку поддерживают постоянной в течении 2 мин с допускаемыми отклонениями в пределах от +4 % до -2 % от контрольных значений и осматривают боковые поверхности с двух сторон шпалы у испытываемого сечения с целью обнаружения видимых трещин в растянутой зоне бетона. Поверхность шпалы не смачивают. Место осмотра должно быть освещено электрической лампой мощностью 100 Вт на расстоянии 20 см от поверхности шпалы.

За видимую принимают поперечную трещину в бетоне длиной более 30 мм по боковой поверхности от кромки шпалы и раскрытием у основании более 0,05 мм. Измерение длины и раскрытия трещин - по ГОСТ 26433.1.

Рис. 7б Схема контроля пропеллерности подрельсовых площадок прибором ПКП-01Ш

Рис. 8 Схема контроля глубины С выкружки подрельсовой площадки

Рис. 9 Схема контроля угла наклона оси дюбеля относительно перпендикуляра к плоскости подрельсовой площадки

1 - стальная пластина 250´100´25, 2 - упругая прокладка 250´100´10, 3 - стальной валик диаметром 40, 4 - стальная пластина 250´100´75 (для анкерных шпал);

Рис. 10 Схемы испытаний шпал на трещиностойкость

При отсутствии видимых трещин сечение шпалы считают выдержавшим испытания на трещиностойкость.

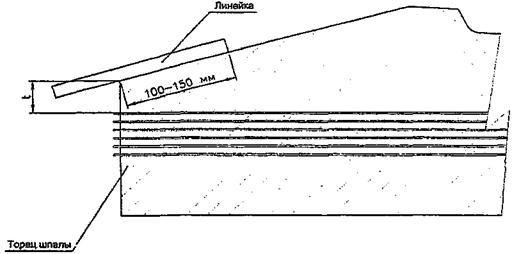

1.4. Толщину (t) защитного слоя бетона измеряют на торцах шпалы штангенциркулем по ГОСТ 166 с базой измерения 150 мм в соответствии с рисунком 11.

1.5. Передаточную прочность бетона на сжатие следует определять по ГОСТ 10180 на серии бетонных образцов - кубов, изготовленных из бетонной смеси рабочего состава.

1.6. Марку бетона по морозостойкости следует определять по ГОСТ 10060.0 - 10060.3.

1.7. Качество поверхностей шпал.

проверяют контрольным инструментом, рабочий орган которого имеет форму закладного болта по ГОСТ 16017.

Отсутствие в дюбеле наплывов бетона, препятствующих установке шурупа в рабочее положение, проверяют контрольным шурупом или цилиндрическим шаблоном. Проверяют все четыре канала контролируемой шпалы.

1.7.2. Глубину и размеры раковин бетона измеряют линейкой по ГОСТ 427 и штангенциркулем с глубиномером по ГОСТ 166 с базой измерения 150 мм.

Рис. 11 Схема определения толщины t защитного слоя бетона

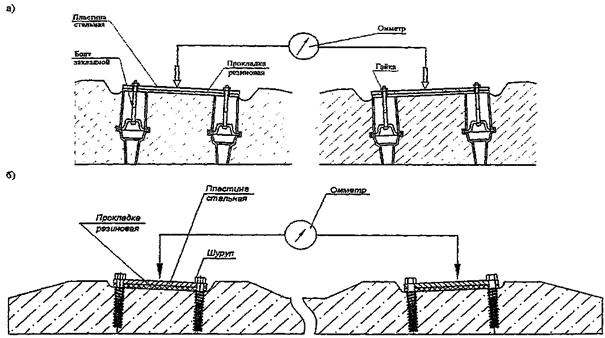

Рис. 12 Схема измерения электрического сопротивления шпалы:

а) при болтовом скреплении; б) при шурупно-дюбельном скреплении

Измерения электрического сопротивления производят омметром по ГОСТ 23706 по схеме, показанной на рисунке 12а, 12б в закрытом помещении. Шпала должна быть изолирована от земли и находиться в сухом состоянии (выдержка в сухом закрытом помещении не менее 6 часов после распалубки).

Провода от омметра подключают к металлическим пластинам на разных подрельсовых площадках шпалы и производят отчет по шкале омметра дважды с изменением полярности прибора.

Наименьшее значение электрического сопротивления между пластинами принимают за действительное сопротивление шпалы.

Приложение А. (Введено дополнительно, приказ Минтранса России от 28 июня 2010 г. № 140).