| Информационная система |  |

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

БЕТОНА И ЖЕЛЕЗОБЕТОНА

ГОССТРОЯ СССР

НИИЖБ

РЕКОМЕНДАЦИИ

ПО ОПРЕДЕЛЕНИЮ КОЭФФИЦИЕНТА

ФИЛЬТРАЦИИ БЕТОНА ПРИ ВЫСОКИХ

ГИДРОСТАТИЧЕСКИХ ДАВЛЕНИЯХ

Р-II-76

НИИЖБ

Утверждены

директором НИИЖБ

6 мая 1976 г.

Москва - 1977

Рекомендации содержат основные положения по методу определения и расчета коэффициента фильтрации бетона при высоких гидростатических давлениях.

Приведены требования к изготовлению образцов для испытания на водопроницаемость при высоких гидростатических давлениях, показаны возможные методы крепления образца для осуществления его герметизации при высоких давлениях, указан подъем гидростатического давления, время выдержки давления на каждой ступени и расчет коэффициента фильтрации.

Рекомендации предназначены для инженерно-технических работников научно-исследовательских институтов, а также заводских и строительных лабораторий.

ПРЕДИСЛОВИЕ

Получение высокоплотных бетонов, обладающих пониженной водопроницаемостью, является одной из актуальных проблем современной технологии бетона. Существующие стандарты по методам испытания бетонов на водонепроницаемость по маркам (ГОСТ 4800-59) и определения коэффициента фильтрации воды (ГОСТ 19426-74) рассчитаны применительно к давлениям до 25 ати.

Применение в строительстве высокопрочных и высокоплотных бетонов, предназначенных работать при более высоких гидростатических давлениях, вызвало необходимость определения их характеристик от 25 до 250 ати. Для этого требуется использование специальных гидравлических камер высокого давления для испытания образцов.

Настоящие Рекомендации содержат основные положения по определению коэффициента фильтрации бетона при высоких гидростатических давлениях. Приведены способы крепления и герметизации образцов в специальных гидравлических камерах, методика определения коэффициентов фильтрации бетона с учетом влияния различных факторов при проведении испытаний: влажности бетона перед испытанием, скорости подъема давления и др.

Применение рекомендуемых методов испытания бетона на водопроницаемость (коэффициент фильтрации) даст возможность количественно характеризовать бетоны, применяемые для железобетонных сборных или монолитных конструкций и сооружений, которые должны обладать ограниченной проницаемостью при высоких гидростатических давлениях.

Контроль плотности бетона по рекомендуемым методам должен способствовать повышению срока службы бетонных и железобетонных конструкций, работающих в условиях воздействия высоких гидростатических давлений.

Рекомендации разработаны Центральной лабораторией коррозии НИИ бетона и железобетона Госстроя СССР (д-р техн. наук проф. Ф.М. Иванов, канд. техн. наук Ю.А. Саввина, инж. М.К. Шаровар) при участии кандидатов техн. наук Г.М. Синцова и В.Д. Вербицкого.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие Рекомендации предназначены для определения коэффициента фильтрации бетона при высоких гидростатических давлениях.

Рекомендации составлены в развитие ГОСТ 19426-74 "Бетоны. Метод определения коэффициента фильтрации воды.

1.2. В Рекомендациях излагается метод испытания на водопроницаемость тяжелого бетона, к которому предъявляется требование, регламентирующее его проницаемость при высоких гидростатических давлениях до 250 ати.

1.3. Метод испытания бетона на водопроницаемость предусматривает получение коэффициентов фильтрации бетонов, являющихся количественной характеристикой их плотности.

1.4. Рекомендуемый метод расчета коэффициентов фильтрации основан на экспериментальном определении количества воды, прошедшего через образец бетона за определенный промежуток времени.

1.5. Определение коэффициентов фильтрации по рекомендуемой методике дает возможность оценить водопроницаемость бетонов при различных гидростатических давлениях.

2. ОСНОВНЫЕ ПОЛОЖЕНИЯ

2.1. Водопроницаемость бетона характеризуется коэффициентами фильтрации, величина которых определяется в процессе исследований. В зависимости от назначения конструкций и условий их эксплуатации должен определяться максимальный или минимальный коэффициент фильтрации.

2.2. Для высокопрочного и высокоплотного тяжелого бетона, работающего в условиях гидростатических давлений выше 50 ати коэффициенты фильтрации являются величиной переменной, зависящей от величины гидростатического давления.

Изменения коэффициентов фильтрации (максимального и минимального) для одного и того же состава бетона в качестве примера приведены в табл. 1.

Таблица 1

Коэффициенты

фильтрации, соответствующие периодам

максимальной и минимальной фильтрации для

высокопрочного и высокоплотного бетона (марки 600 - 800)

|

Величина гидростатического давления, ати |

Коэффициенты фильтрации, см/с |

|

|

Кф макс |

Кф мин |

|

|

50 |

фильтрации нет |

|

|

100 |

6,8·10-12 |

5,0·10-12 |

|

150 |

4,9·10-11 |

1,8·10-11 |

|

200 |

6,5·10-10 |

1,5·10-10 |

|

250 |

7,9·10-9 |

1,3·10-9 |

Примечание. Коэффициент фильтрации особоплотных бетонов марки 600 - 800, испытание которых начинается при равновесной влажности бетона, может изменяться во времени: достигать максимума через 2 - 4 сут. от появления фильтрата, затем через 10 - 12 сут. достигать минимальной величины. Дальнейшая длительная во времени (3 - 6 мес.) фильтрация приводит к постепенному незначительному снижению коэффициента фильтрации; ход этого процесса зависит от исходной структуры бетона и состава фильтрующейся воды.

2.3. Испытание бетона на водопроницаемость следует производить на образцах, имеющих форму цилиндра, диаметром не менее 150 мм. Высоту цилиндра следует принимать в зависимости от диаметра и образца и величины гидростатического давления.

Рекомендуемые размеры образцов в зависимости от гидростатического давления приведены в табл. 2.

Таблица 2

Рекомендуемые

размеры образцов в зависимости

от гидростатического давления

|

Давление, ати |

Диаметр образца, мм |

Высота образца, мм |

|

50 - 150 |

150 |

100 |

|

200 - 250 |

150 |

|

|

50 - 150 |

300 |

200 |

|

200 - 250 |

400 |

2.4. Определение коэффициентов фильтрации должно производиться в условиях, исключающих изменение температуры помещения более чем на ±2 °С. Температура помещения должна быть 20 ± 2 °С, а относительная влажность - 60 ± 5 %.

2.5. Испытание бетона следует производить на образцах, имеющих равновесную влажность, т.е. при достижении им гидрометрического равновесия между средой и образцом, или при полном водонасыщении.

2.6. Метод крепления образцов при испытании бетона на водопроницаемость при высоких давлениях должен гарантировать отсутствие пристенной фильтрации воды и возможность проверки герметизации крепления и дефектности образцов.

3. ИЗГОТОВЛЕНИЕ И ХРАНЕНИЕ ОБРАЗЦОВ

3.1. При испытании бетонов на водопроницаемость образцы должны изготовляться из бетонной смеси заданного состава лабораторного приготовления или из средней пробы бетонной смеси, обработанной в производственных условиях, в соответствии с требованиями ГОСТ 10180-74. "Бетон тяжелый. Методы определения прочности".

3.2. На каждый срок испытания должно быть изготовлено не менее 10 образцов. Серия испытанных образцов должна включать не менее 6 образцов.

3.3. Обоймы для образцов изготавливаются из стеклопластика или стали (рис. 1).

Допускаемые отклонения внутренних размеров обойм не должны превышать по высоте и диаметру цилиндра ±0,5 мм.

5.4. Для получения выточки в образце и обеспечения плотного прилегания его к крышке испытательной камеры, перед бетонированием в обоймы необходимо вставлять специально изготовленные металлические поддоны в соответствии с формой и размерами выточек в месте опирания образца на корпус камеры (рис. 2).

3.5. Для обеспечения возможности установки и монтажа образцов при испытаниях (учитывая их массу до 100 кг) в формы (обоймы) закладывают болты диаметром 10 - 12 мм и прикрепляют монтажные петли.

3.6. Обоймы, перед укладкой в них бетонной смеси, должны быть очищены, внутренние их поверхности покрыты слоем эпоксидной смолы с последующим выдерживанием его до загустевания.

3.7. Укладку бетонной смеси и уплотнение ее следует производить до начала отверждения эпоксидного клеющего состава, нанесенного на внутреннюю поверхность обоймы.

Бетонную смесь укладывают в обоймы послойно и уплотняют на лабораторной виброплощадке (частота колебаний 3000 ± 200 в мин., амплитуда под нагрузкой 0,35 мм). Вибрирование производят до момента появления на поверхности бетонной смеси цементного молока. Для жестких смесей способ уплотнения бетона и время вибрирования следует применять согласно требованиям ГОСТ 10180-74.

3.8. При необходимости изготовления образцов в полевых условиях и отсутствии виброплощадки можно производить уплотнение бетонной смеси вибратором.

После окончания уплотнения избыток бетонной смеси срезают металлической линейкой вровень с краями формы и заглаживают поверхность среза мастерком.

3.9. Укладка бетонной смеси в обоймы, независимо от ее способа, должна быть закончена не позднее 30 мин. после ее перемешивания.

Рис. 1. Общий вид обойм для изготовления образцов,

подлежащих испытаниям на водопроницаемость

Рис. 2. Общий вид образца и оснастки

для его бетонирования в обойме

3.10. Уложенные в обоймы образцы необходимо покрывать влажной тканью и хранить двое суток при температуре 20 ± 2 °C, φ = 60 ± 5. Затем образцы хранят 28 суток в камере с относительной влажностью воздуха не менее 90 % при температуре, равной 20 ± 2 °С.

3.11. При обнаружении в образцах крупных раковин, фильтрующих единичных каналов и других дефектов, такие образцы необходимо отбраковывать.

4. ИСПЫТАНИЕ БЕТОНА НА ВОДОПРОНИЦАЕМОСТЬ

4.1. Испытание бетона на водопроницаемость следует производить по достижении бетоном возраста 28 сут. при хранении его в нормально влажностных условиях, а при гидротермальной обработке по достижении образцами проектной прочности, с доведением бетона до равновесной влажности при температуре воздуха, равной 20 ± 2 °С и относительной влажности 60 ± 5 % или водонасыщенного состояния.

4.2. Для приобретения образцами равновесной влажности (гидрометрического равновесия между средой и образцом) их следует выдерживать в помещении лаборатории и проверять путем ежедневного взвешивания до момента, пока изменение массы образца за 1 сут. не будет менее 0,05 %. Равновесная влажность образца может быть достигнута за более короткое время путем вакуумирования образца.

4.3. Водонасыщение образцов достигается помещением их в ванну с постепенным повышением уровня воды в течение 3 - 4 сут. от нулевого уровня до превышающего на 3 - 5 см толщину образцов. Полное водонасыщение следует проверять также путем периодического взвешивания образцов, как указано в п. 4.2 настоящих Рекомендаций. По полученным данным режим и сроки водонасыщения бетона могут корректироваться.

4.4. Непосредственно перед испытанием торцовые поверхности образцов должны быть тщательно очищены металлической щеткой или другим способом для удаления цементной пленки, а также подвергнуты механической обработке в местах опирания образцов и обойм на корпус испытательной камеры.

4.5. Испытание образцов следует производить на установке, включающей герметическую камеру высокого давления, гидравлическую насосную систему и пульт управления с автоматикой, позволяющей поддерживать заданный режим испытаний.

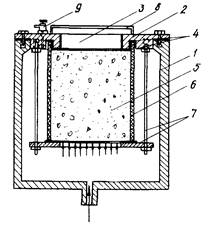

4.6. Испытательная камера должна иметь съемную крышку, позволяющую осуществлять крепление образца и устанавливать его внутрь камеры, обеспечивать прижатие образца в процессе испытаний для его герметизации силой гидростатического давления, при котором он испытывается (рис. 3).

4.7. Крышка испытательной камеры должна иметь смотровой люк для наблюдения за состоянием герметизации, процессом фильтрации и замеров фильтрата; кольцевые выточки на внутренней стороне, обеспечивающие надежное крепление и многоступенчатую (лабиринтную) систему герметизации; детали крепления образца; крышку смотрового люка из прозрачного материала для герметизации отсека над наружной поверхностью образца, не допускающей испарения профильтровавшей влаги, выпуска воздуха и сброса давления; монтажные петли для подъема и установки крышки на камеру или кантователь.

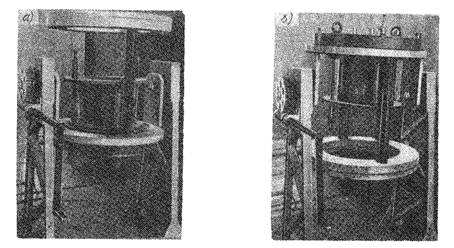

4.8. Для установки крышки камеры в требуемое положение при креплении образца к внутренней ее стороне, используется специальный кантователь (рис. 4).

4.9. Крепление образцов в испытательной камере должно обеспечивать полную герметизацию образца. В зависимости от величины гидростатического давления крепление может осуществляться при следующих способах опирания образца на корпус камеры (рис. 5):

опирание образцов кромкой обоймы (до 25 ати);

опирание только на плоскость образца (до 100 ати);

одновременное опирание на кромку обоймы и на плоскость образца (до 250 ати и выше).

4.10. Опирание образцов на корпус камеры следует осуществлять через прокладки из вакуумрезины толщиной 3 - 4 мм.

4.11. В отдельных случаях при герметизации образцов дефекты могут быть устранены заполнением клеющими составами пространства между обоймой и наружной стенкой выточки в крышке камеры (рис. 5, г).

4.12. Любой метод крепления образцов должен гарантировать отсутствие пристенной фильтрации воды и возможность проверки герметизации крепления и дефектности образцов. Это должно быть проверено на каждом образце до начала его испытания.

Рис. 3. Схема испытательной гидравлической камеры.

1 - корпус камеры; 2 - съемная крышка камеры; 3 -

смотровой люк герметизируемого отсека;

4 - выточки на внутренней стороне крышки с герметизирующими прокладками в них;

5 - испытуемый образец бетона; 6 - жесткая обойма образца; 7 - детали крепления

образца

к внутренней стороне крышки камеры; 8 - крышка смотрового люка из оргстекла;

9 - вентиль для выпуска воздуха и сброса давления.

Рис. 4. Общий вид кантователя для установки крышки

испытательной камеры

и прикрепленного образца, а - кантователь повернутый крышкой вниз;

б - то же крышкой вверх.

Рис. 5. Способы крепления образцов в испытательной камере при

давлениях:

а - до 25 ати; б - до 100 ати; в - до 200 ати; г - до 250 ати.

1 - крышка из оргстекла для

закрытия отверстия в камере;

2 - съемная крышка испытательной камеры;

3 - уплотняющие прокладки из вакуумной резины толщиной 3 - 4 мм;

4 - форма-обойма образца из стеклопластика; 5 - испытуемый образец;

6 - корпус камеры; 7 - плита и тяжи для крепления образца;

8 - слой для эпоксидной мастики.

4.13. После установки образца в испытательную камеру в системе создается гидростатическое давление при помощи насосов высокого давления, задаётся необходимый режим испытания, поддерживаемый автоматически. При этом необходимо установить постоянное наблюдение за наружной поверхностью образца, качеством его герметизации и за процессом фильтрации.

Прохождение воды через образец осуществляется снизу вверх. Фильтрат поступает в герметизируемый отсек и накапливается на верхней плоскости образца. Равномерная фильтрация воды через структуру бетона наблюдается в виде сплошного отпотевания на всей его поверхности (рис. 6).

4.14. Испытание бетона на водопроницаемость производится путем измерения количества фильтрующей воды, проходящей через образец бетона. Сбор фильтра осуществляется сорбционным методом, при помощи силикателя или пакетов высокочувствительной к влаге фильтровальной бумаги, помещаемых в герметизируемый отсек на верхнюю плоскость образца. Через определенный промежуток времени их взвешивают на весах с точностью до 0,001 г.

4.15. Подъём гидростатического давления в процессе испытаний следует осуществлять промежуточно пятью ступенями через каждый час, т.е. по 1/5 от максимально заданной величины давления с выдержкой на каждой ступени в течение 1 ч.

После подъёма давления и выдержки его до начала фильтрации следует измерять количество прошедшего сквозь бетон фильтрата через каждые 30 - 60 мин в зависимости от величины фильтрации. Необходимо произвести не менее 6 измерений.

Для расчета принимается среднее арифметическое из трех наибольших последовательно снятых измерений.

4.16. Продолжительность испытаний может быть от 1 суток до нескольких месяцев и устанавливается в зависимости от времени появления фильтрата, заданного режима испытаний и получения необходимых фильтрационных характеристик.

4.17. Коэффициент фильтрации бетона определяется по формуле:

![]()

где υ - количество фильтрата в см3;

δ - толщина образца в см;

η - коэффициент, учитывающий вязкость воды (безразмерный) при различной температуре;

s - площадь образца в см2;

Р - давление воды при испытании в см вод. ст.

τ - время испытания образцов (в с), в течение которого измеряется количество фильтрата.

Рис. 6. Общий вид равномерной фильтрации воды через

бетон марки 600 - 800 при давлении 200 ÷ 250 ати

4.18. Для оценки величины коэффициента фильтрации серии из 6 образцов, коэффициенты фильтрации, вычисленные для отдельных образцов этой серии, следует располагать в порядке увеличения или уменьшения их значений. Затем определяется среднеарифметическое значение величин коэффициентов фильтрации двух средних образцов (третьего и четвертого).

4.19. В ведомости испытаний должны быть указаны: размер образцов, состав бетона и его исходное гигрометрическое состояние, способ формования, режим твердения, возраст, характеристика заполнителей, масса образцов, величина гидростатического давление результаты измерения фильтрата и определение коэффициентов фильтрации.

4.20. В ведомость испытаний заносят частные (для каждого образца) и средние (для серии образцов) величины объема фильтрата и коэффициентов фильтрации.

СОДЕРЖАНИЕ