| Информационная система |  |

|

Госстрой СССР Ордена Трудового Красного Знамени научно-исследовательский институт бетона и железобетона (НИИЖБ) |

Минвуз СССР Московское ордена Ленина, ордена Октябрьской Революции и ордена Трудового Красного Знамени высшее техническое училище им. Н.Э. Баумана (МВТУ им. Н.Э. Баумана) |

РУКОВОДСТВО

ПО УЛЬТРАЗВУКОВОМУ

КОНТРОЛЮ

КАЧЕСТВА

СВАРНЫХ СТЫКОВЫХ И

ТАВРОВЫХ СОЕДИНЕНИЙ

АРМАТУРЫ И ЗАКЛАДНЫХ ДЕТАЛЕЙ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

|

Утверждено директором НИИЖБ и ректором МВТУ им. Н.Э. Баумана 27 июля 1981 г. |

Москва 1981

Печатается по решению секция железобетонных конструкций НТС НИИЖБ Госстроя СССР от 21 июля 1981 г.

Руководство содержит правила и методы неразрушающего ультразвукового контроля качества сварных соединений арматурных стержней железобетонных конструкций, выполненных встык ванными и многослойными способами сварки в инвентарных формах и на стальных остающихся скобах-накладках или подкладках, а также тавровых закладных деталей, сваренных под флюсом.

Руководство предназначено для инженерно-технических работников служб контроля качества.

Табл. 8, ил. 12.

|

©

Ордена Трудового Красного Знамени |

Настоящее Руководство составлено в развитие ГОСТ 23858-79 «Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки».

Руководство содержит основные положения по ультразвуковому контроле качества стыковых соединений арматурных стержней железобетонных конструкций, выполненных ванными и многослойными способами сварен в инвентарных формах и на стальных остающихся скобах-накладках или подкладках, а также тавровых закладных деталей, сваренных под флюсом.

Ультразвуковой контроль позволяет выявить дефекты сварки, трещины, непровары, поры и шлаковые включения. Метод контроля обладает высокой достоверностью, оперативен, высокопроизводителен, дешев, безопасен, позволяет осуществить в случае необходимости 100 %-ный контроль, способствует повышению надежности и долговечности конструкций сборного и монолитного железобетона.

Руководство разработано НИИЖБ Госстроя СССР (канд. техн. наук А.М. Фридман), КТБ НИИЖБ Госстроя СССР (инж. Г.Г. Гурова) и МВТУ им. Н.Э. Баумана Минвуза СССР (канд. техн. наук Н.П. Алешин, инженеры А.К. Вощанов, Е.М. Комов).

Замечания и предложения по содержанию настоящего Руководства просим направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

|

Дирекция НИИЖБ |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство распространяется на ультразвуковой контроль стыковых соединений арматуры между собой и тавровых соединений арматуры с плоскими элементами стального проката, выполняемых при изготовлении закладных деталей, монтаже сборных и возведении монолитных железобетонных конструкций любого назначения; устанавливает метода ультразвукового контроля качества сварных швов, возводящие выявить трещины, непровары, поры и шоковые включения.

1.2. Методики ультразвукового контроля, приведенные в настоящем Руководстве, следует применять для контроля качества:

а) стыковых однорядных соединений стержней арматуры диаметром от 20 до 40 мм из стали классов A-I, А-II и А-III по ГОСТ 5781-75, выполненных ванными и многослойными способами сварки в инвентарных формах и на стальных остающихся скобах-накладках или подкладках, а также без формующих и вспомогательных элементов;

б) стыковых однорядных соединений стержней арматуры диаметром от 45 до 80 мм из стали класса А-II по ГОСТ 5781-75, выполненных на стальных остающихся скобах-накладках или подкладках;

в) тавровых соединений стержней арматуры диаметром от 8 до 40 мм с плоскими элементами стального проката толщиной от 6 до 30 мм, выполненных сваркой над флюсом.

1.3. Ультразвуковому контролю подлежат сварные стыковые соединения стержней с отношением диаметров 0,8 - 1,0.

1.4. Методики ультразвукового контроля, приведенные в настоящем Руководстве, предназначены для выявления внутренних дефектов без расшифровки их характера и точного определения их координат в сварных соединениях.

Характеристикой качества соединения служит амплитуда проведшего через сварной шов или отраженного ультразвукового сигнала, измеряемая в децибелах.

Примечание. Методики контроля качества позволяют ориентировочно определить место нахождения дефекта (краевое или центральное), что необходимо для принятия службами сварки мер по ликвидации причин образования дефектов (см. п. 3.9 настоящего Руководства).

1.5. Контроль качества сварных соединений арматуры осуществляют следующими методами:

а) теневым - стыковых соединений стержней, выполненных в инвентарных формах или без формующих вспомогательных элементов (рис. 1, а);

Рис. 1. Схемы методов ультразвукового контроля:

а - теневого; б - зеркально-теневого; в - эхо-импульсного;

1 - наклонные преобразователи; 2 - раздельно-совмещенные (PC) преобразователи; 3 - метка, соответствующая точке выхода луча; 4 - сварное соединение; 5 - скоба-накладка; 6 - стержень; 7 - пластина закладной детали (Г - выход к генератору ультразвуковых колебаний; П - выход к приемнику)

б) зеркально-теневым - стыковых соединений стержней, выполненных на стальных скобах-накладках иди подкладках (рис. 1, б);

в) эхо-импульсным - тавровых соединений стержней закладных деталей, выполненных под флюсом (рис. 1, в).

Примечание. Фланговые швы в соединениях, выполненных на стальных скобках-накладках (например, ванно-шовная сварка), ультразвуковому контролю не подлежат. Их принимают визуальным осмотром по ГОСТ 10922-75 так же, как протяженные швы сварных соединений.

1.6. Ультразвуковой контроль сварных соединений арматуры железобетонных конструкций должны проводить операторы, проведшие специальную подготовку по программе, разработанной НИИЖБ и МВТУ, и имеющие соответствующее удостоверение.

1.7. Проверка квалификации оператора-дефектоскописта проводится независимо от стажа его работы не реже 1 раза в 6 мес., а также в случае перерыва в работе более 3 мес.

1.8. Состав квалификационной комиссии утверждается приказом руководителя организации (предприятия). В состав комиссии могут быть включены высококвалифицированные специалисты из других организаций.

1.9. Проведение квалификационных испытаний проводится комиссией или в присутствии выделенного ею представителя.

1.10. Для квалификационных испытаний отбирают 6 контрольных образцов (6 сварных соединений), подвергают их ультразвуковому контролю по ГОСТ 23858-79 с обязательными последующими механическими испытаниями по ГОСТ 10922-75 и сопоставляют полученные результаты.

1.11. В случае получения неудовлетворительных результатов (допущено 2 или более ошибок) разрешается проведение повторных испытаний на удвоенном количестве образцов. В случае получения неудовлетворительных результатов при повторных испытаниях оператор-дефектоскопист может быть вновь допущен к испытаниям не раньше чем через 1 мес. после дополнительной подготовки.

1.12. При наличии большого числа дефектов или их отсутствии, или другой ситуации, вызывающей сомнение в правильности контроля, председатель квалификационной комиссии или представитель контролирующее организации могут назначить (или потребовать) внеочередную проверку работы оператора, аппаратуры и т.д.

1.13. Все проводимые квалификационные испытания должны быть зафиксированы соответствующей документацией, на основе которой выдается документ на право производства работ по ультразвуковой дефектоскопии.

1.14. Перед проведением ультразвукового контроля сварные соединения подвергают визуальному осмотру к обмеру в соответствии с требованиями ГОСТ 10922-75. Забракованные при этом сварные соединения не подлежат ультразвуковому контролю до исправления обнаруженных дефектов.

1.15. Поверхность стержней и пластин в местах контактов с преобразователями должна быть очищена до чистого металла от застывшего бетона, брызг металла, остатков шлака, заусениц, отслаивающейся окалины, ржавчины и других загрязнений. Зачистку следует проводить молотком-зубилом и металлической щеткой.

1.16. Ультразвуковой контроль сварных стыковых соединений стержней можно выполнять при температуре окружающей среды от +40 до -25 °С.

1.17. Ультразвуковой контроль тавровых соединений стержней закладных деталей можно выполнять при температуре окружающей среды от +40 до +5 °С.

2. АППАРАТУРА И СРЕДСТВА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

2.1. Для контроля сварных соединений должны быть использованы:

импульсный ультразвуковой дефектоскоп;

комплект преобразователей: а) наклонных - для контроля стыковых соединений стержней; б) раздельно-совмещенных (PC) - для контроля закладных деталей;

механические устройства для контроля стыковых соединений стержней и шаблоны-приспособления для контроля закладных деталей;

комплекты стандартных образцов по ГОСТ 14782-76;

испытательные образцы стыковых соединений стержней;

испытательные образцы для закладных деталей.

2.2. Импульсный ультразвуковой дефектоскоп должен обеспечивать работу по раздельной схеме контроля и иметь калиброванный аттенюатор с ценой деления не более 2 дБ, например, дефектоскопы ДУК-66ПМ или типа УЗД-МВТУ-1T с питанием от внешней сети или аккумуляторных батарей.

2.3. При контроле соединений система «дефектоскоп-преобразователь» должна обеспечивать на испытательном образце или на пластине закладной детали величину опорного сигнала (в дБ) не ниже значений, приведенных в табл. 1.

Таблица 1

|

Амплитуда опорных сигналов, дБ |

|||||

|

Диаметр стержней, мм |

|||||

|

8 10 12 14 16 18 |

20 22 25 |

28 32 |

36 40 |

50 60 70 80 |

|

|

Стыковое в инвентарной форме и на стальной скобе-накладке или подкладке |

- |

16 |

18 |

20 |

26 |

|

Тавровое |

25 |

20 |

20 |

15 |

- |

Примечание. Опорным сигналом называется сигнал, полученный при прохождении ультразвуковой волны от излучающего к принимающему преобразователю при отсутствии дефектов на этом пути в испытательном образце при контроле стыковых соединений стержней или на плоском элементе при контроле закладных деталей.

2.4. Для контроля стыковых соединений стержней и тавровых закладных деталей следует использовать наклонные (рис. 2) и РС-преобразователя (рис. 3). Параметры преобразователей и их проверка должны соответствовать приведенным в табл. 2 настоящего Руководства, ГОСТ 23858-79 и ГОСТ 14782-76, а также в нормативных документах на изготовление преобразователей.

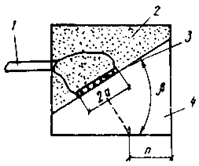

Рис. 2. Конструкция наклонного преобразователя

1 - высокочастотный кабель; 2 - демпфер; 3 - пьезоэлемент; 4 - призма (b - угол призмы; 2a - диаметр пьезоэлемента; п - стрела преобразователя)

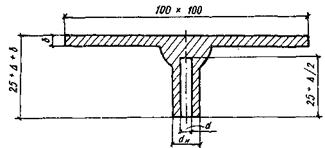

Рис. 3. Конструкция РС-преобразователя

1 - приема; 2 - пьезоэлемент; 3 - демпфер; 4 - соединяющие проводники; 5 - корпус; 6 - экран (h - длина задержки; b - угол призмы; 2а - сторона квадрата пьезоэлемента)

2.5. Контактная поверхность наклонных преобразователей должна иметь радиус закругления, определяемый диаметром стержня периодического профиля по ГОСТ 5781-75. Требуемый радиус закругления получают фрезерованием призмы преобразователя при его изготовлении или путем притирки готового преобразователя посредством его продольного перемещения по стержню, обернутому наждачной бумагой. Наклонные и PC-преобразователи должны иметь чистоту поверхности не ниже Рz 200 мкм по ГОСТ 2789-73; износ поверхности преобразователей измеряют с помощью шаблона или щупа (тип КЛ-2 № 5 MB).

Примечание. Преобразователи, имеющие радиус закругления, определяемый диаметром d1, допускается использовать для контроля стыковых соединений с диаметрами стержней dн на 2 - 3 номера ниже притертого.

Таблица 2

|

Тип преобразователя |

Диаметры стержней, мм |

Параметры преобразователей |

||

|

частота, МГц |

угол призмы, град |

|||

|

Стыковое в инвентарной форме |

Наклонный |

20 - 40 |

2,5 |

50 |

|

Стыковое на стальной скобе-накладке или подкладке |

20 - 32 |

2,5 |

50* |

|

|

36 - 40 |

1,8 |

50* |

||

|

45 - 80 |

1,8 |

45 |

||

|

Тавровое |

PC |

8 - 22 |

2,5 |

6 |

|

25 - 40 |

2,5 |

7 |

||

______________

* Для контроля стыковых соединений стержней диаметром 20 - 40 мм, выполненных на стальных скобах, допускается использовать преобразователи с углом призмы b = 45°.

2.6. При контроле соединений стержней преобразователи следует устанавливать в механические устройства (рис. 4), которые должны обеспечивать:

постоянное расстояние между преобразователями при контроле стержней определенного диаметра;

изменение расстояния между преобразователями при переходе к контролю соединений стержней другого диаметра;

установление преобразователей на контролируемое соединение соосно относительно друг друга и стержней;

постоянное, независимое от оператора усилие прижатия преобразователей к стержням;

возможность перемещения преобразователей вдоль стержня.

2.7. При контроле сварных соединений закладных деталей для ограничения зоны сканирования преобразователем по пластине над местом приварки стержня применяют механический шаблон-приспособление (рис. 5). Ограничение зоны сканирования осуществляется с помощью сменного ограничительного кольца.

2.8. Испытательный образец для настройки чувствительности дефектоскопа при контроле стыковых соединений стержней арматуры представляет собой эталонное (бездефектное) стыковое соединение, которое должно быть идентично контролируемому соединению по диаметрам свариваемых стержней, классам стали, конструктивным элементам соединений, способам сварки и использованным сварочным материалам, а также удовлетворять показателям прочности не ниже C2 по ГОСТ 10922-75 (рис. 6).

Рис. 4. Схемы механических устройств для ультразвукового контроля стыковых соединений стержней, выполненных ванной сваркой в инвентарной форме (а) и ванно-шовной сваркой на остающейся скобе-накладке или подкладке (б)

1 - планка для крепления преобразователей; 2 - рычаги; 3 - рукоятка; 4 - фиксатор; 5 - рамка; 6 - преобразователь; 7 - прижимное устройство

Рис. 5. Схема шаблона-приспособления для ультразвукового контроля тавровых соединений стержней с плоским элементом проката, выполненных сваркой под слоем флюса

1 - фиксатор; 2 - ограничительное кольцо; 3 - рычаги

Примечание. Продольные ребра периодического профиля стыкуемых стержней испытательного образца следует располагать под углом 90 ± 5° относительно друг друга.

В качестве испытательного образца в исключительных случаях допускается использовать основной металл арматурного стержня.

2.9. Для изготовления комплекта испытательных образцов следует сварить четыре соединения в соответствии с указаниями п. 2.8 настоящего Руководства, затем провести радиографическое просвечивание, отложить два лучших образца, а два оставшихся подвергнуть механическим испытаниям по ГОСТ 10922-75. Если просвечивание осуществить невозможно, необходимо изготовить шесть контрольных образцов, проверить их ультразвуковой дефектоскопией, отобрать два лучших, а остальные четыре подвергнуть механическим испытаниям по ГОСТ 10922-75. Если результаты механических испытаний образцов не удовлетворяют требованиям ГОСТ 10922-75, партию испытательных образцов следует изготовить вновь, повторив вышеперечисленные операции.

Рис. 6. Схема испытательного образца для настройки чувствительности дефектоскопа при контроле стыковых соединений арматурных стержней, выполненных в инвентарной форме (а) и на скобе-накладке или подкладке (б)

1 - преобразователь; 2 - сварное соединение; 3 - скоба-накладка или подкладка

2.11. Испытательный образец при контроле закладных деталей, выполненных автоматической сваркой под флюсом (например, на автоматах АДФ-2001), показан на рис. 7.

2.12. При контроле для обеспечения акустического контакта между преобразователем и изделием следует применять контактные смазки: солидол, KCC-1, КСС-2 и ТКЗ (см. прил. 1 настоящего Руководства).

Рис. 7. Схема испытательного образца для контроля тавровых соединений закладных деталей, выполненных автоматической сваркой

d - толщина пластины (соответствует толщине пластины контролируемой детали); D - высота венчика

3. МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СТЫКОВЫХ СОЕДИНЕНИЙ АРМАТУРНЫХ СТЕРЖНЕЙ

3.1. Ультразвуковой контроль стыковых соединений стержней проводится по теневой схеме (см. рис. 1, а) для соединений, выполненных в инвентарных формах или без формующих вспомогательных элементов, и по зеркально-теневой схеме (см. рис. 1, б) - для соединений, выполненных на стальных скобах-накладках или подкладках. Уменьшение амплитуды сигнала Амакс, прошедшего через дефектное сварное соединение, по сравнению с амплитудой опорного сигнала А0, полученного на испытательном образце, указывает на наличие дефекта. Относительная величина ослабления сигнала DА = А0 - Амакс пропорциональна величине дефекта в сварном соединении.

3.2. Перед проведением контроля сварных соединений стержней должна быть обеспечена подготовка механического устройства, которая включает в себя проверку соосности преобразователей и стержней и соответствия расстояния между преобразователями l диаметру стержня (табл. 3).

При контроле стыковых соединений со стержнями разных диаметров расстояние между преобразователями следует выбирать по стержню большего диаметра.

Несоосность преобразователя и стержня, выраженная расстоянием между продольными осями симметрии торцевой поверхности преобразователя и поперечного сечения стержня, не должна превышать 1,0 мм.

Таблица 3

|

Расстояние между преобразователями l, мм |

|||||||||||

|

диаметр стержня, мм |

|||||||||||

|

20 |

22 |

25 |

28 |

32 |

36 |

40 |

45 - 50 |

60 |

70 |

80 |

|

|

Стыковое в инвентарной форме (горизонтальное) |

85 |

85 |

90 |

95 |

100 |

105 |

110 |

- |

- |

- |

- |

|

Стыковое в инвентарной форме (вертикальное) |

95 |

100 |

110 |

115 |

125 |

135 |

145 |

- |

- |

- |

- |

|

Стыковое на стальной скобе-накладке или подкладке (горизонтальное или вертикальное) |

85 |

95 |

105 |

120 |

135 |

155 |

170 |

160* |

192* |

224* |

256* |

|

64* |

70* |

80* |

90* |

102* |

115* |

128* |

- |

- |

- |

- |

|

______________

* Для преобразователей с углом призмы b = 45°.

3.3. Перед включением прибора ДУК-66ПМ (см. прил. 2 настоящего Руководства) при контроле сварных стыковых соединений стержней следует:

подключить в разъем индуктивность, выбранную для преобразователя в соответствии с паспортными данными на прибор с учетом получения максимальной амплитуды сигнала на экране дефектоскопа для установления необходимой частоты (в МГц);

установить переключатель «1+П» - «1-П» в положение 1-П, ручку «Период» - в среднее положение, переключатель «Синхронизация» - в положение «Автоматический» переключатель «Развертка» - в положение П. переключатель «x1-x2» - в положение «x1» переключатели «Задержка откл.» - в нижнее положение.

Для обеспечения максимальной чувствительности дефектоскопа необходимо установить ручку «Отсечка» в крайнее левое положение, переключатели «Ослабление» - в положение «0 дБ»; ручку «ВРЧ амп.» после включения прибора оставить в крайнем левом положении. Присоединить к гнездам «Вход П» и «Выход I» преобразователи. После установки приспособления с преобразователями на стержнях включить прибор, ручкой «Развертка плавно» вывести полученный импульс на середину экрана и ручкой «Координаты дефекта» подвести к нему фронт строб-импульса глубиномера.

3.4. Контроль целесообразно проводить при питании дефектоскопа от автономного источника. При питании от сети дефектоскоп следует подключать к малонагруженным линиям или использовать стабилизатор напряжения.

3.5. Замер амплитуды опорного сигнала (в дБ) следует проводить на испытательном образце (см. рис. 6) перед контролем каждой партии на рабочем месте в следующей последовательности:

а) нанести на испытательный образец контактную смазку (см. прил. 1 настоящего Руководства) с консистенцией, обеспечивающей равномерное заполнение впадин профиля;

б) установить систему преобразователей симметрично относительно сварного соединения (рис. 8, положение 2-2);

в) получить на экране дефектоскопа импульс опорного сигнала, добиваясь максимальной амплитуды для данного положения, путем небольших колебаний системы преобразователей по окружности арматурного стержня на 1 - 3°;

г) вывести импульс опорного сигнала в среднюю часть экрана по горизонтальной развертке;

д) подвести к опорному сигналу передний фронт строб-импульса, установить величину сигнала высотой 20 мм на экране дефектоскопа и замерить полученное значение максимальной амплитуды опорного сигнала A2;

е) подвести излучающий преобразователь вплотную к сварному шву (см. рис. 8, положение 1-1) и замерить значение максимальной амплитуды опорного сигнала A1;

ж) подвести принимающий преобразователь вплотную к сварному шву (см. рис. 8, положение 3-3) и замерить значение максимальной амплитуды опорного сигнала A3;

а) подсчитать среднее арифметическое значение опорного сигнала Aо (в дБ) по трем полученный замерам A1, A2, A3

![]()

и результат записать в журнал (см. прил. 3 настоящего Руководства).

Примечание. При контроле сварных соединений возможно появление на экране дефектоскопа нескольких импульсов, вызываемых различными помехами. В этом случае следует замерять импульс, соответствующий по положению на экране дефектоскопа импульсу опорного сигнала. Строб-импульс до окончания контроля в партии соединений одного диаметра должен оставаться в первоначально установленном положении.

Рис. 8. Схемы перемещения преобразователей при контроле сварных соединений арматурных стержней, выполненных в инвентарной форме при горизонтальном (а) и вертикальном (б) положениях стержней и на скобах-накладках или подкладках (в)

1-1, 2-2, 3-3 - положения преобразователей при замерах (Г - выход к генератору ультразвуковых колебаний; П - выход к приемнику)

3.6. Замер амплитуды опорного сигнала на основном металле стержня (см. примечание к п. 2.8 настоящего Руководства) следует проводить согласно методике, приведенной в п. 3.5, снимая по 3 значениям (A1, A2, А3) на продольном и поперечном ребрах стержня, подсчитать среднее арифметическое значение опорного сигнала

![]()

и записать его в журнал см. прил. 3 настоящего Руководства).

3.7. При контроле сварных соединений одной партии измерение амплитуды опорного сигнала следует повторять в тех случаях, когда качество поверхности контролируемых стержней сильно отличается от эталонных или оператор сомневается в полученных результатах контроля.

3.8. Контроль сварных соединений следует проводить по методике, описанной в п. 3.5 настоящего Руководства. Результаты замеров амплитуд сигналов в трех положениях преобразователей занести в журнал (см. прил. 3 настоящего Руководства). Определить максимальное ослабление амплитуды прошедшего сигнала DА (дБ)

![]()

и его значение записать в журнал; дать заключение о годности соединения.

Примечание. Пример записи и оценки результатов контроля приведен в прил. 4 настоящего Руководства.

3.10. При температуре окружающей среды от -10 до -25 °С следует дополнительно осуществить предварительный нагрев контролируемого соединения до +30 ... +50 °С, или применить контактную смазку КСС-2 (см. прил. 1 настоящего Руководства). Подогрев сварного соединения можно осуществлять любым источником нагрева (газовая горелка, керосинорез, индуктор и т.п.), либо вести контроль непосредственно после выполнения сварки. Степень подогрева соединения определяют приблизительно, на ощупь.

Примечание. При температуре окружающей среды ниже минимальных значений, приведенных в паспортных данных к дефектоскопу, он должен быть снабжен местным подогревом или упакован в теплом чехле; при температуре окружающей среды ниже -10 °С необходимо помещение для обогрева операторов.

4. МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ТАВРОВЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ

4.1. Ультразвуковой контроль тавровых соединений закладных деталей проводится по эхо-импульсному методу с использованием РС-преобразователей (см. рис. 1, в и 3).

Признаком наличия в сварном соединении дефекта служит значение эхо-сигнала Амакс, отраженного от дефекта.

4.2. Перед контролем сварных соединений закладных деталей необходимо подготовить шаблон-приспособление, установить ограничительное кольцо высотой 10 - 12 мм, внутренний диаметр которого должен быть больше диаметра стержня на 4 - 5 мм.

4.3. При контроле сварных тавровых соединений закладных деталей перед включением прибора, например, ДУК-66ПМ (см. прил. 2 настоящего Руководства) для установления необходимой частоты (в МГц) необходимо подключить требуемую индуктивность, выбранную для данного РС-преобразователя (см. табл. 2) в соответствии с паспортными данными на прибор; переключатель «1+П» - «1-П» - в положение «1-П»; ручку «Период» - в среднее положение; переключатель «Синхронизация» - в положение «Автоматический»; переключатель «Развертка» - в положение 1; переключатель «Задержка откл.» - в нижнее положение; переключатель «x1-x2» - в положение 1; переключатели «Ослабление» - в положение «0 дБ», ручку «ВРЧ амп.» после включения прибора оставить в крайнем левом положении. Присоединить преобразователь к гнездам «Вход П» и «Выход 1».

В качестве смазки рекомендуется применять легко смывающуюся контактную смазку ТКЗ или KCC-1 (см. прил. 1 настоящего Руководства), обеспечивающую хороший акустический контакт.

а) при контроле соединений, выполненных ручной и полуавтоматической сваркой, преобразователь необходимо поставить на пластину вне зоны сварки (см. п. 2.10 настоящего Руководства) и заметить положение данного опорного сигнала, отраженного от нижней поверхности пластины (рис. 9). С помощью переключателей «Ослабление» надо установить высоту сигнала на экране дефектоскопа, равную 20 мм. Значение амплитуды опорного сигнала (Aо) следует записать в журнал контроля (см. прил. 3 настоящего Руководства).

Рис. 9. Схема замера опорного сигнала и настройки строб-импульса глубиномера и автоматического сигнализатора дефектов

а - при контроле ручной и полуавтоматической сварки; б - при контроле автоматической сварки;

1 - РС-преобразователь; 2 - пластина закладной детали; 3 - экран; 4 - зондирующий сигнал; 5 - строб-импульс; 6 - опорный сигнал

К месту появления этого сигнала на развертке электронно-лучевой трубки с помощью ручки «Координаты дефекта» подводится передний фронт строб-импульса. Для надежного срабатывания автоматического сигнализатора дефектов (АСД) необходимо сместить строб-импульс влево на 5 мм. Такая настройка позволяет при контроле сварных соединений получить импульсы от дефектов на участке развертки между зондирующим импульсом и задним фронтом строб-импульса;

б) при контроле соединений, выполненных автоматической сваркой, преобразователь необходимо установить на испытательный образец (см. п. 2.11 настоящего Руководства) (рис. 9, б), найти сигнал от плоскодонного отверстия в испытательном образце; с помощью ручек «Ослабление» установить высоту импульса на экране дефектоскопа, равную 20 мм; значения амплитуды опорного сигнала (Aо) записать в журнал контроля (см. прил. 3 настоящего Руководства). К месту появления этого импульса на развертке электроннолучевой трубки с помощью ручки «Координаты дефекта» подводится передний фронт строб-импульса. Примечание. Ширина строб-импульса глубиномера при настройке дефектоскопа и при контроле изделий должна быть минимальной.

4.6. Для уменьшения пропуска сигналов рекомендуется использовать автоматический сигнализатор дефектов (АСД). Настройку чувствительности срабатывания АСД следует производить по донному сигналу. Для этого ручкой «Чувствительность АСД» нужно добиться срабатывания автоматического сигнализатора дефектов (получить звуковой сигнал) от опорного сигнала высотой 20 ми. Такая настройка обеспечит срабатывание АСД при появлении в строб-импульсе глубиномера сигнала высотой 20 мм и более при работе на любом уровне чувствительности.

4.7. Для контроля качества сварных соединений закладных деталей преобразователь необходимо расположить на пластине над сварным соединением, поместив его внутри ограничительного кольца шаблона-приспособления, нанести контактную смазку и перемещать преобразователь на пластине в пределах этого кольца.

4.8. Поиск дефектов следует производить на поисковой чувствительности. Для установления поисковой чувствительности при контроле закладных деталей необходимо:

а) для соединений, выполненных ручной и полуавтоматической сваркой, переключателями «Ослабление» увеличить чувствительность дефектоскопа на величину Ап относительно уровня опорного сигнала, полученного на плоском элементе закладной детали, в зависимости от диаметра анкерных стержней (табл. 4);

б) для соединений, выполненных автоматической сваркой, - увеличить на 6 дБ относительно уровня опорного сигнала, полученного на испытательном образце.

Таблица 4

|

Диаметр анкерных стержней dн, мм |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

32 |

36 |

40 |

|

Ан, дБ |

24 |

22 |

20 |

18 |

16 |

14 |

12 |

10 |

17 |

15 |

13 |

11 |

9 |

4.9. Если при контроле на поисковой чувствительности сигнал отсутствует, то в журнале контроля ставят прочерк, а соединение считается качественным. При наличии сигнала следует замерить его максимальную амплитуду (Амакс) и записать ее значение в журнал контроля.

Примечание. Пример записи и опенки результатов контроля приведен в прил. 4 настоящего Руководства.

4.10. В процессе контроля оператор должен периодически проверять стабильность акустического контакта и положение преобразователя относительно сварного шва.

5. ПРАВИЛА КОНТРОЛЯ И ПРИЕМКИ

5.1. Сварные соединения стержней и закладных деталей должны быть проверены и приняты техническим контролем организации-изготовителя или службами контроля строительных трестов, главных управлений и министерств.

5.2. Приемку сварных соединений следует производить партиями. Определение объема партии и отбор стыковых соединений стержней и закладных деталей от партии для контроля их качества производят в соответствии с требованиями ГОСТ 10922-75 и ГОСТ 23858-79.

5.3. В зависимости от характера и порядка комплектования строящегося объекта, особенностей монтажа конструкций и других специфических условий, объем партии сварных соединений допускается устанавливать по ведомственным документам, утвержденным в установленном порядке. Объем партии стыковых соединений должен составлять не более 200 шт.

5.4. Объем выборки от партии стыковых соединений стержней и закладных деталей, подлежащих ультразвуковому контролю, в зависимости от типа сварного соединения следует принимать по табл. 5; при этом должно быть не менее 3 шт. в выборке.

Таблица 5

|

Объем выборки стыковых соединений и закладных деталей, % |

|

|

Стыковое в инвентарной форме |

10 |

|

Стыковое на стельной скобе-накладке или подкладке |

15 |

|

Тавровое |

3 |

5.5. Качество сварных стыковых соединений стержней следует оценивать по трехбалльной системе, при этом устанавливают следующие категории качества контролируемых соединений:

балл 1 - не годные (подлежат вырезке);

балл 2 - ограниченно годные (подлежат исправлению или вырезке);

балл 3 - годные, обеспечивающие прочность не ниже значений C1 по ГОСТ 10922-75.

5.6. Критерием оценки качества стыковых соединений стержней служит

значение разности амплитуд опорного сигнала (Ао) и

минимального сигнала на контролируемом соединении (![]() ) для каждого положения

преобразователей (табл. 6, 7).

) для каждого положения

преобразователей (табл. 6, 7).

5.7. Баллом 1 следует оценивать сварные стыковые соединения, значения разности амплитуд сигналов в которых равны или больше значений, указанных в табл. 6; баллом 2 - сварные стыковые соединения, значения разности амплитуд сигналов в которых равны или больше значений, указанных в табл. 7, но меньше значений, указанных в табл. 6; баллом 3 - сварные стыковые соединения, значения разности амплитуд сигналов в которых меньше значений, указанных в табл. 7.

Таблица 6

|

Диаметр стержней dн, мм |

Значения разности

амплитуд сигналов ( |

||

|

типы сварного соединения |

|||

|

стыковое в инвентарной форме |

стыковое на стальной скобе-накладке или подкладке |

||

|

положение преобразователей (см. рис. 8) |

|||

|

1-1; 3-3 |

2-2 |

1-1; 2-2; 3-3 |

|

|

20 - 25 |

14 |

16 |

13 |

|

28 - 32 |

15 |

18 |

15 |

|

36 - 40 |

16 |

20 |

23 |

|

45 - 80 |

- |

- |

24 |

5.8. При контроле сварных стыковых соединений стержней разных диаметров оценка качества соединений производится по стержням меньшего диаметра.

5.9. Партия сварных соединений подлежит приемке, если в выборке все соединения оценены баллом 3 или не более двух соединений, расположенных в разных узлах сопряжений, - баллом 2. Дефектные соединения должны быть исправлены согласно указаниям прил. 5 настоящего Руководства.

5.10. Следует назначать повторную выборку в объеме, регламентированном табл. 5, если в выборке хотя бы одно соединение оценено баллом 1 или от трех до пяти соединений, расположенных в разных узлах сопряжений, - баллом 2.

Таблица 7

|

Диаметр стержней dн, мм |

Значения разности амплитуд

сигналов ( |

||

|

типы сварного соединения |

|||

|

стыковое в инвентарной форме |

стыковое на стальной скобе-накладке или подкладке |

||

|

положение преобразователей (см. рис. 8) |

|||

|

1-1; 3-3 |

2-2 |

1-1; 2-2, 3-3 |

|

|

20 - 25 |

б |

8 |

9 |

|

28 - 32 |

7 |

10 |

9 |

|

36 - 40 |

8 |

12 |

12 |

|

45 - 80 |

- |

- |

12 |

5.11. Если в повторной выборке качество соединений отвечает требованиям п. 5.9 настоящего Руководства, партию сварных соединений принимают после исправлений дефектных соединений.

5.12. Если в выборке число соединений, оцененных баллом 1 или баллом 2, превышает указанное в п. 5.10 настоящего Руководства, партия сварных соединений подлежит 100 %-ному контролю.

5.13. Качество тавровых соединений стержней с плоскими элементами закладных деталей следует оценивать по двухбалльной системе:

балл 1 - не годные (подлежат исправлению в соответствии с прил. 5 настоящего Руководства);

балл 2 - годные, обеспечивающие прочность не ниже значения C1 по ГОСТ 10922-75.

5.14. Критерием оценки качества тавровых соединений стержней с плоскими элементами закладных деталей служит значение разности амплитуд опорного сигнала (Ао), полученного на плоском элементе закладной детали или на испытательном образце и максимального сигнала, отраженного от дефекта в контролируемом сварном соединении (Амакс).

5.15. Тавровые соединения закладных деталей, выполненные ручной и полуавтоматической сваркой, оценивают баллом 1, если значения разности амплитуд в них равны или менее значений браковочной чувствительности, указанных в табл. 8.

Примечание. Браковочная чувствительность - разность амплитуд опорного сигнала и сигнала от недопустимого дефекта.

Таблица 8

|

Диаметр стержней dн, мм |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

32 |

36 |

40 |

|

Браковочная чувствительность, дБ |

18 |

16 |

14 |

12 |

10 |

8 |

6 |

4 |

11 |

9 |

7 |

5 |

3 |

5.16. Тавровые соединения закладных деталей, выполненные автоматической сваркой, оценивают баллом 1, если амплитуда сигнала от дефекта в контролируемом соединении больше или равна амплитуде сигнала, полученного на испытательном образце.

5.17. Тавровые соединения закладных деталей, выполненные ручной или полуавтоматической сваркой, оценивают баллом 2, если разность амплитуд сигналов больше значений браковочной чувствительности, указанных в табл. 8, и если на поисковом уровне чувствительности не выявлены дефекты.

5.18. Тавровые соединения закладных деталей, выполненные автоматической сваркой, оценивают баллом 2, если амплитуда сигнала от дефекта в контролируемом соединении меньше амплитуды сигнала, полученного от контрольного отражателя в испытательном образце, или если на поисковом уровне чувствительности не выявлены дефекты.

5.19. Партия сварных соединений подлежит приемке, если в выборке все сварные соединения оценены баллом 2 или не более двух соединений в разных закладных деталях, имеющих более двух анкеров, - баллом 1. Дефектные соединения закладной детали должны быть исправлены согласно указаниям прил. 5 настоящего Руководства.

5.20. Партия сварных соединений подлежит 100 %-ному контролю, если в выборке 3 образца и более оценены баллом 1.

6. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

6.1. Результаты контроля должны быть занесены в журнал (протокол), форма которого приведена в прил. 3 настоящего Руководства. В журнал заносят результаты контроля всех сварных соединений независимо от оценки их качества (годен, ограниченно годен или не годен).

6.2. По результатам контроля организация, производящая проверку качества сварных соединений, выдает заключение, которое должно быть подписано руководителем контрольного подразделения и оператором, проводившим контроль.

6.3. Срок хранения данных результатов контроля - 5 лет.

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. При проведении контроля на заводах железобетонных конструкций или строительно-монтажных участках оператор должен соблюдать правила техники безопасности в строительстве в соответствии с главой СНиП III-А.11-70 «Техника безопасности в строительстве».

7.2. При работе с ультразвуковым дефектоскопом оператор должен соблюдать правила по технической эксплуатации электроустановок.

7.3. Не разрешается вскрывать прибор в процессе эксплуатации.

7.4. При питании прибора от сети его необходимо надежно заземлить гибким медным проводом сечением не менее 2,5 мм2.

7.5. При питании прибора от аккумулятора заземление необязательно.

ПРИЛОЖЕНИЕ 1

КОНТАКТНЫЕ СМАЗКИ, ПРИМЕНЯЕМЫЕ ПРИ КОНТРОЛЕ СОЕДИНЕНИЙ

1. Состав и способ приготовления легкосмывающейся ингибиторной смазки ТКЗ (разработана Таганрогским заводом «Красный котельщик»)

Состав

|

Вода....................................................................... 8 л |

|

Нитрит натрия (технический)............................ 1,6 кг |

|

Крахмал (картофельный)..................................... 0,24 кг |

|

Глицерин (технический)..................................... 0,45 кг |

|

Сода кальцинированная (техническая)............. 0,048 кг |

Способ приготовления

Соду и нитрит натрия растворяют в 5 л холодной воды с последующим кипячением в чистой посуде.

Крахмал растворяют в 3 л холодной воды и вливают в кипящий раствор нитрита натрия и соды. Раствор кипятят 3 - 4 мин, после чего туда вливают глицерин и раствор охлаждают.

Смазку применяют в интервале температур изделия и окружающей среды от +3 до +35 °С.

2. Состав и способ приготовления легкосмывающихся смазок KCC-1 и КСС-2

Состав KCC-1

|

Вода....................................................................... 1 л |

|

Синтетический клей (ТУ 6-15-592-77).............. 150 г |

Состав КСС-2

|

Вода....................................................................... 0,5 л |

|

Синтетический клей (ТУ 6-15-692-77).............. 150 г |

|

Спирт (денатурат) 96 %-ный.............................. 0,5 л |

Способ приготовления

Синтетический клей высыпают в стеклянную или эмалированную посуду и заливают водой в указанном количестве, температура которой 40 °С. Содержимое тщательно перемешивают и оставляют набухать в течение 24 ч.

Для приготовления смазки КСС-2, после набухания добавляют спирт и тщательно перемешивают.

Смазка KCC-1 применяется для контроля при температуре окружающей среды от 0 до +35 °С, смазка КСС-2 - при температуре от 0 до -25 °С.

Перед контролем смазку следует тщательно перемешать и наносить равномерным слоем на контролируемое изделие, при этом нужно следить, чтобы не попадались куски нерастворенного клея. Если консистенция смазки недостаточна, то добавить клей и тщательно перемешать. Хранить смазку следует в плотно закрытой таре при t ³ 0 °C.

ПРИЛОЖЕНИЕ 2

ОРГАНЫ УПРАВЛЕНИЯ ДЕФЕКТОСКОПА ДУК-66ПМ

Основные органы управления дефектоскопа выведены на переднюю панель (рис. 10, а). На задней панели (рис. 10, б) установлен предохранитель, клемма заземления, штекерный разъем и съемный блок питания от сети или аккумулятор. На правой стороне дефектоскопа (рис. 10, в) сосредоточены в основном органы управления линии развертки дефектоскопа. На левой стороне (рис. 10, г) расположено гнездо для установки индуктивности.

При работе от разряжённого аккумулятора срабатывает схема защиты. При этом происходит периодическое включение и отключение дефектоскопа. Для зарядки аккумулятора подключают блок аккумулятора к блоку питания от сети. На сетевом блоке питания переключатель «Работа-Зарядка» устанавливают в положение «Зарядка». После этого следует подключить сетевой кабель блока питания к сети. Время зарядки - 13 ч. Зарядку проводят через стабилизатор напряжения. Перед установкой блока питания от сети в дефектоскоп переключатель «Работа-Зарядка» необходимо перевести в положение «Работа».

Передняя панель

1. Шкала глубиномерного устройства служит для определения координат дефектов при контроле по эхо-импульсному методу. Дефектоскоп снабжен набором сменных шкал для разных типов преобразователей.

2. Ручка «Координаты дефекта» служит для измерения координат дефектов при контроле по эхо-импульсному методу и для установления рабочего участка контроля путем совмещения переднего фронта строб-импульса глубиномера с импульсом опорного сигнала при контроле сварной арматуры и закладных деталей.

Рис. 10. Схема органов управления дефектоскопа ДУК-66ПМ

а - передняя панель; б - задняя панель; в - правая панель; г - левая панель

(Обозначения соответствуют номерам пунктов в тексте настоящего приложения)

3. Переключатель «Развертка 1-П» служит для ступенчатого изменения длительности развертки (масштаба) в зависимости от толщины контролируемого материала.

4. Переключатель «Задержка откл.» служит для контроля больших толщин по слоям.

5. Переключатель «х1-х2» (мкс) служит для изменения масштаба шкалы глубиномерного устройства. При переводе переключателя в положение «х2» значение шкалы необходимо умножить на два.

6. Ручка «Развертка плавно» служит для плавного изменения длительности развертки (масштаба) в зависимости от толщины контролируемого материала.

7. Ручка «Зона-АСД» и на этой же оси выключатель «АСД-откл.» служит для установления на экране дефектоскопа рабочего участка. При появлении в рабочем участке импульса от дефекта срабатывает автоматический сигнализатор дефектов (АСД).

8. Гнездо «Выход I» служит для подключения кабеля преобразователя при работе по совмещенной к раздельной схемам.

9. Переключатель «1+П» - «1-П» служит для включения на работу по совмещенной (положение «1+П») и раздельной (положение «1-П») схемам.

10. Гнездо «Вход II» служит для подключения второго кабеля преобразователя при работе по раздельной схеме.

11. Ручка «ВРЧ амп.» и на этой же оси выключатель «Сеть откл.» служит для включения дефектоскопа и для временной регулировки усиления по амплитуде.

12. Ручка «ВРЧ время» служит для временной регулировки усиления по времени. Ручки «ВРЧ амп.» и «ВРЧ время» управляют генератором временной автоматической регулировки усиления (ВАРУ) и служат для приблизительного выравнивания чувствительности по глубине, а также для подавления шумов преобразователя в начале развертки.

13. Переключатель «Ослабление дБ» (0-10) со шкалой деления 1 дБ служит для точного измерения амплитуды сигнала.

14. Переключатель «Ослабление дБ» (0-70) со шкалой деления 10 ДБ служит для грубого измерения амплитуды сигнала.

15. Экран ЭЛТ дефектоскопа служит для индикации дефектов.

16. Индикатор включения питания служит для контроля включения дефектоскопа.

Задняя панель

1. Гнездо для предохранителя.

2. Гнездо «Земля» служит для заземления прибора при питании дефектоскопа от сети.

3. Штекерный разъем служит для подключения к дефектоскопу блоков, используемых при автоматическом контроле.

4. Закрепительные винты служат для крепления корпуса дефектоскопа к шасси.

5. Переключатель «220 - 127 В» служит для установления соответствующего напряжения сети питания дефектоскопа.

6. Переключатель «Работа-Зарядка» служит для питания дефектоскопа при контроле (положение «Работа») и для зарядки аккумулятора (положение «Зарядка»).

7. Выход «Сеть» служит для подвода к дефектоскопу питания от сети.

8. Прижимной винт.

9. Разъем служит для подключения аккумулятора под зарядку.

Примечание. Поз. 5 - 8 расположены на съемном блоке питания от сети.

Правая панель

1. Ручка «Отсечка» служит для уменьшения уровня шумов на экране дефектоскопа. Ручка выведена под шлиц.

2. Ручка «Чувствительность АСД» служит для установления уровня срабатывания автоматического сигнализатора дефектов.

3. Ручка «Смещение X» служит для горизонтального перемещения линии развертки на экране дефектоскопа.

4. Ручка «Смещение У» служит для вертикального перемещения линии развертки на экране дефектоскопа.

5. Ручка «Геометрия»; 6. «Астигматизм»; 7. «Фокус»; 8. «Яркость» служат для управления разверткой, устанавливая требуемую толщину, четкость, равносветимость и яркость линии развертки и импульса от дефекта.

Левая панель

1. Переключатель «Синхронизация» (ждущий - автоматический) служит для подключения дефектоскопа к внешнему источнику синхронизации (положение «Ждущий»), при работе в обычном режиме контроля переключатель должен быть в положении «Автоматический».

2. Гнезда «Вход», «1», «Выход» служат для подключения внешнего источника синхронизации или второго дефектоскопа.

3. Ручка «Период» (1-10) служит для регулировки частоты посылки зондирующих импульсов.

4. Гнездо «Контур» служит для подключения требуемой индуктивности в зависимости от частоты и типа преобразователя.

ПРИЛОЖЕНИЕ 3

1. Журнал (протокол) № ультразвукового контроля сварных стыковых соединений арматурных стержней.

Данные по контролируемому объекту

|

Адрес _________________________________________________________________ |

|

Наименование объекта ___________________________________________________ |

|

Способ сварки___________________________________________________________ |

|

Ф.И.О. сварщика и личное клеймо __________________________________________ |

|

№ п.п. |

Дата проведения контроля |

Координаты соединения по схеме монтажа |

Диаметры стержней, мм; класс и марка стали |

Амплитуда сигналов, дБ, на |

Оценка годности |

Примечание |

||||||

|

испытательном образце |

сварных соединениях |

|||||||||||

|

Ао |

А1 |

А2 |

А3 |

Ао - Амин |

||||||||

|

1 |

2 |

3 |

||||||||||

|

Заключение: принято, повторная выборка, поштучная приемка, не принято |

|

___________________________________________________________________ |

|

(ненужное зачеркнуть) |

|

Руководитель контрольного подразделения ______________________________ |

|

(подпись) |

|

Оператор ___________________________________________________________ |

|

(подпись) |

2. Журнал (протокол) № ультразвукового контроля качества сварных тавровых соединений закладных деталей.

Данные по контролируемой продукции

|

Номер партии закладных деталей ______________________________________ |

|

Способ сварки _______________________________________________________ |

|

Марка детали ________________________________________________________ |

|

Дата изготовления ____________________________________________________ |

|

Ф. И. О. сварщика _____________________________________________________ |

|

№ п.п. |

Дата проведения контроля |

Характеристики детали |

Амплитуда сигналов, |

Оценка годности |

Примечание |

|||||

|

номер детали |

номер стержня |

диаметр стержня, мм |

толщина пластины, мм |

опорного на сварных соединениях |

||||||

|

Ао |

Амакс |

Ао - Амакс |

||||||||

|

Заключение: принято, не принято |

|

(ненужное зачеркнуть) |

|

Руководитель контрольного подразделения________________________________ |

|

(подпись) |

|

Оператор ____________________________________ |

|

(подпись) |

ПРИЛОЖЕНИЕ 4

ПРИМЕРЫ ПРОВЕДЕНИЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

1. Ультразвуковой контроль стыковых соединений арматурных стержней

Исходные данные. Требуется проконтролировать вертикальные стыковые соединения стержней арматуры из стали класса А-III марки 35ГС диаметром 36 мм, выполненные полуавтоматической сваркой под слоем флюса в инвентарной съемной медной форме. Контроль проводится в летнее время.

Выбор преобразователя. Согласно табл. 2 настоящего Руководства выбираем преобразователь на частоту 2,5 МГц и угол призмы 50°.

Проведение контроля. Контроль проводим по теневому методу (см. рис. 1) с использованием механического устройства (см. рис. 6). Согласно п. 3.2 и табл. 3 настоящего Руководства устанавливаем расстояние между преобразователями 135 мм и проверяем соосность их установки относительно стержня. Настраиваем дефектоскоп ДУК-66ПМ в соответствии с указаниями п. 3.3. На испытательный образец (см. п. 2.8) наносим контактную смазку KCC-1 (см. п. 2. Т2 и прил. 1), устанавливаем механическое устройство с преобразователями и проводим согласно п. 3.5 замер амплитуды опорного сигнала. При этом получаем, например, следующие значения амплитуд опорного сигнала, полученные при трех замерах: А1 = 24 дБ; A2 = 26 дБ; А3 = 25 дБ.

Подсчитываем среднее арифметическое значение амплитуды опорного сигнала

![]()

и результат заносим в журнал контроля (см. журнал № 1). После этого приступаем к контролю деловых соединений (п. 3.8). Значения амплитуд сигналов, полученных при контроле пяти стыков, приведены в журнале № 1. Для каждого стыка определяем максимальное ослабление амплитуды сигнала ΔАмакс = А0 - А1, 2, 3 мин полученный результат заносим в журнал контроля и в соответствии с п. 5.7, табл. 6, табл. 7 проводим оценку качества каждого соединения и партии в целом.

Журнал (протокол) № 1 ультразвукового контроля сварных стыковых соединений стержней арматуры

Данные по контролируемому объекту

|

Адрес ______г. Москва, Октябрьская площадь_____________________________ |

|

Наименование объекта Административное здание, отметка 11, б_____________ |

|

Способ сварки ВП-В по ГОСТ 14098-68__________________________________ |

|

Ф. И. О. сварщика и личное клеймо Иванов Н.И., клеймо 5-У________________ |

|

№ п.п. |

Дата проведения контроля |

Координаты соединения по схеме монтажа |

Диаметры стержней, мм; класс и марка стали |

Амплитуда сигналов, дБ, на |

Оценка годности |

Примечание |

||||||

|

испытательном образце |

сварных соединениях |

|||||||||||

|

Ао |

А1 |

А2 |

А3 |

Ао - Амин |

||||||||

|

1 |

2 |

3 |

||||||||||

|

1 |

25.05.81 г. |

А8-3 |

36 + 36; 35ГС |

25 |

24 |

26 |

25 |

1 |

- |

- |

3 |

|

|

2 |

² |

A10-1 |

² |

25 |

20 |

23 |

21 |

5 |

2 |

4 |

3 |

|

|

3 |

² |

Б2-4 |

² |

25 |

15 |

18 |

16 |

10 |

7 |

9 |

2 |

|

|

4 |

² |

Б8-3 |

² |

25 |

7 |

9 |

6 |

18 |

16 |

19 |

1 |

|

|

5 |

² |

Б1-1 |

² |

25 |

18 |

19 |

18 |

7 |

6 |

7 |

3 |

|

|

Заключение: |

|

|

|

(ненужное зачеркнуть) |

|

Руководитель контрольного подразделения _______________________________ |

|

(подпись) |

|

Оператор ____________________________________________________________ |

|

(подпись) |

2. Ультразвуковой контроль тавровых соединений закладных деталей

Исходные данные. Требуется проконтролировать сварные соединения закладной детали типа открытый столик с четырьмя анкерами диаметром 14 мм и пластиной толщиной 10 мм. Сварка полуавтоматическая под слоем флюса.

Выбор преобразователя. Согласно табл. 2 настоящего Руководства выбираем пьезопреобразователь на частоту 2,5 МГц и угол призмы 6°.

Проведение контроля. Настраиваем дефектоскоп ДУК-66ПМ (см. п. 4.3) на пластине закладной детали, предварительно нанеся контактную смазку (см. п. 4.4). Устанавливаем рабочий участок развертки (см. п. 4.5). Определяем опорный сигнал (см. п. 4.5), равный, например, 32 дБ и записываем полученный результат в журнал контроля. Устанавливаем поисковую чувствительность, для чего повышаем чувствительность на 18 дБ (см. табл. 4) относительно опорного сигнала (32 дБ), т.е. в нашем примере переключатели «Ослабление» должны стоять в положении 32 - 18 = 14 дБ. На установленном поисковом уровне чувствительности проводим контроль сварных соединений. При этом получаем следующие результаты: 1-е соединение - замерен сигнал величиной 12 дБ; 2-е соединение - сигнал не обнаружен; 3-е соединение - замерен сигнал величиной 27 дБ; 4-е соединение - замерен сигнал величиной 20 дБ. Результаты контроля заносим в журнал № 2. В соответствии с указаниями пп. 5.17 - 5.21 и табл. 8 проводим оценку качества каждого соединения и партии в целом.

Журнал (протокол) № 2 ультразвукового контроля качества сварных тавровых соединений закладных деталей.

Данные по контролируемой продукции

|

Номер партии закладных деталей ________________________________________ |

|

Способ сварки Под флюсом, втавр. полуавтоматическая_____________________ |

|

Марка детали_____МДЖ-4______________________________________________ |

|

Дата изготовления 2.02.81 г._____________________________________________ |

|

Ф. И. О.сварщика Коновалов Г.А.________________________________________ |

|

№ п.п. |

Дата проведения контроля |

Характеристики детали |

Амплитуда сигналов, |

Оценка годности |

Примечание |

|||||

|

номер детали |

номер стержня |

диаметр стержня, мм |

толщина пластины, мм |

опорного |

на сварных соединениях |

|||||

|

Ао |

Амакс |

Ао - Амакс |

||||||||

|

1 |

3.02.81 г. |

№ 1 |

1 |

14 |

10 |

32 |

12 |

20 |

2 |

|

|

2 |

² |

² |

2 |

² |

² |

32 |

- |

32 |

2 |

|

|

3 |

² |

² |

3 |

² |

² |

32 |

27 |

5 |

1 |

|

|

4 |

² |

² |

4 |

² |

² |

32 |

20 |

12 |

1 |

|

|

Заключение: |

|

(ненужное зачеркнуть) |

|

Руководитель контрольного подразделения _______________________________ |

|

(подпись) |

|

Оператор_____________________________________________________________ |

|

(подпись) |

ПРИЛОЖЕНИЕ 5

ИСПРАВЛЕНИЕ НЕКАЧЕСТВЕННЫХ СВАРНЫХ СОЕДИНЕНИЙ

1. Стыковые соединения стержней, забракованные по результатам ультразвукового контроля, могут быть вырезаны или усилены.

2. Для усиления дефектных соединений следует использовать арматуру из стали той же марки, что и стыкуемые стержни. Площадь круглой накладки (накладок) назначается из условий статической прочности соединений, удобства сварки и должна составлять:

а) в вертикальных соединениях, выполняемых в инвентарных формах и на скобах-накладках или подкладках, Fн ³ 0,4Fст, где Fн - площадь стержня накладки; Fст - площадь стыкуемого стержня (рис. 11);

Рис. 11. Усиление дефектных вертикальных соединений

1 - сварное соединение; 2 - накладка; 3 - дефект; 4 - протяженные сварные швы

б) в горизонтальных соединениях, выполняемых в инвентарных формах и на стальных скобах-накладках или подкладках, при установке двух накладок Fн ³ 1,2Fст (рис. 12, а); при этом в накладках следует предварительно вырезать паз газовой резкой или прострогать его. При установке одной накладки Fн ³ Fст (рис. 12, б).

Рис. 12. Усиление дефектных горизонтальных соединений при установке двух накладок (а) и одной накладки (б)

1 - протяженные сварные швы; 2 - сварное соединение; 3 - стальная скоба; 4 - дефект; 5 - накладка

3. Если предельные значения разности амплитуд превышают значения, указанные в табл. 7 настоящего Руководства, сварное соединение усилению не подлежит. Такое соединение следует вырезать, поставить вставку и заварить. Исправленные таким образом соединения вновь подлежат ультразвуковому контролю.

4. Забракованные закладные детали могут быть исправлены путем ручной дуговой наплавки валиковыми швами в местах сопряжения наплавленного под флюсом металла со стержнем и плоским элементом проката.

Исправленные таким образом закладные детали формируют в партию объемом не более 100 шт. и подвергают контролю в соответствии с ГОСТ 10922-75.

СОДЕРЖАНИЕ