| Информационная система |  |

Госстрой СССР

Ордена Трудового Красного Знамени

научно-исследовательский,

проектно-конструкторский и технологический

институт бетона и железобетона

(НИИЖБ)

РЕКОМЕНДАЦИИ

ПО МЕТОДАМ ОПРЕДЕЛЕНИЯ

КОРРОЗИОННОЙ СТОЙКОСТИ БЕТОНА

|

Утверждены директором НИИЖБ 7 апреля 1988 г. |

Москва - 1988

Печатаются по решению секции коррозии и спецбетонов НТС НИИЖБ Госстроя СССР от 20 октября 1987 г.

Рекомендации содержат основные положения методов исследования коррозионной стойкости цементного камня, раствора и бетона в жидких агрессивных средах и имеют целью проведение исследований по единой методике для накопления данных, обосновывающих показатели норм агрессивности жидкой среды для бетона, в развитие СНиП 2.03.11-85.

Даны рекомендации по изготовлению, подготовке образцов и рабочих растворов, проведению исследований, а также оценка результатов исследований коррозионной стойкости бетона, метод расчета и прогнозирования глубины коррозии бетона.

Рекомендации предназначены для использования в научно-исследовательских институтах и строительных лабораториях при проведении исследований процессов коррозии бетона в различных агрессивных средах в широком диапазоне концентраций, а также для изучения различных факторов, оказывающих влияние на эти процессы.

Табл. 4, ил. 4.

предисловие

В связи с широким применением бетонных и железобетонных конструкций на предприятиях химической промышленности и освоением новых районов с агрессивными грунтовыми водами важной задачей является обеспечение долговечности бетона при действии на него различных жидких сред.

Над изысканием эффективных методов определения коррозионной стойкости бетона работает ряд научно-исследовательских организаций лаборатория коррозии НИИЖБ, НИИпромстрой, Уральский ПромстройНИИпроект, Харьковский ПромстройНИИпроект и др.

Ввиду сложности и разнообразия процессов, происходящих между отдельными агрессивными по отношению к бетону веществами и компонентами цементного камня бетона, не может быть предложено единого метода исследования процессов коррозии бетона.

Однако в зависимости от вида коррозионного процесса могут быть установлены параметры, характеризующие коррозионную стойкость бетона.

Настоящие Рекомендации составлены сектором коррозии бетона лаборатории № 13 НИИЖБ (инж. Г.В. Любарская, д-р техн. наук Ф.М. Иванов, канд. техн. наук Н.К. Розенталь).

При внедрении новых разработок НИИЖБ оказывает научно-техническую помощь на основе хозяйственных договоров и консультативную помощь с оплатой работ по гарантийным письмам.

Дирекция НИИЖБ

1. ОБЩИЕ ПОЛОЖЕНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Коррозионная стойкость бетона может быть определена:

а) по изменению химического состава цементного камня бетона во времени - кинетический метод определения скорости коррозии;

б) по изменению прочностных свойств бетона: прочности на растяжение при изгибе и сжатии, динамического модуля упругости;

в) по изменению величины линейных деформаций бетона.

1.2. Методики настоящих Рекомендаций могут применяться для:

а) оценки состава и степени агрессивности жидких сред различного состава по отношению к бетону при диффузионном переносе агрессивных веществ (постоянное воздействие жидкой среды), что соответствует условиям эксплуатации ненапорных подземных и подводных конструкций;

б) определения сравнительной коррозионной стойкости бетонов и строительных растворов на основе минеральных гидравлических вяжущих различного минералогического и вещественного состава, различного вида и количества химических добавок;

в) оценки эффективности мероприятий по вторичной защите бетона (пропитка, защита лакокрасочными покрытиями и т.д.) в условиях воздействия агрессивных сред.

2. КИНЕТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ БЕТОНА

2.1. Интенсивность коррозионного процесса определяется массой цементного камня с единицы поверхности бетона, вступившей во взаимодействие с компонентами агрессивной среды (общекислотная, углекислая, магнезиальная, щелочная коррозия - II вид, сульфатная коррозия - III вид), или вынесенной из структуры бетона при действии на него жидкой среды (выщелачивающая коррозия - I вид) в единицу времени.

2.2. В лабораторных условиях необходимо соблюдать равенство параметров, определяющих скорость коррозии бетона в реальных условиях эксплуатации конструкций:

механизм переноса агрессивных компонентов или продуктов коррозии;

толщину слоя продуктов коррозии;

фазовый состав и структура продуктов коррозии.

2.3. Механизм переноса агрессивного компонента и толщина слоя продуктов коррозии моделируются условиями проведения эксперимента.

2.4. Фазовый состав продуктов коррозии и юс структура в лабораторных условиях воспроизводятся соответствующим подбором цемента, состава бетона, вида, концентрации и температуры агрессивной среда.

3. ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ И ИХ ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Определение скорости коррозии рекомендуется проводить на образцах-цилиндрах из цементного камня, цементно-песчаного раствора и бетона с размером крупного заполнителя до 1 см на образцах диаметром и высотой 5 см. В том случае, если при изготовлении образцов бетона применяется заполнитель с размером более 1 см, следует рекомендовать образцы-цилиндры других размеров с учетом крупности заполнителя.

3.2. При исследовании сульфатостойкости новых видов вяжущих и химических добавок для ускорения коррозионного процесса рекомендуется применять образцы малых размеров диаметром 0,5 см и высотой 1,0 см.

3.3. При исследовании сульфатостойкости новых видов вяжущих в качестве эталона принимают сульфатостойкий портландцемент по ГОСТ 22266-76*.

3.4. При испытании химических добавок, повышающих сульфатостойкость бетона, для ускорения коррозионных процессов в качестве эталона следует принимать портландцемент при содержании в клинкере С3А не менее 9 %.

3.5. Образцы цементного камня изготовляют из цементного теста нормальной густоты.

3.6. Для оценки эффективности химических добавок изготавливают образцы цементного камня следующих составов:

составы без добавки и с добавкой с равным водоцементным отношением;

составы без добавки и с добавкой с одинаковой консистенцией цементного теста.

3.7. Состав бетона выбирают в соответствии с реальными составами бетона, применяемыми для изготовления конкретных конструкций.

3.8. Для изготовления образцов бетона принимают заполнители, отвечающие требованиям ГОСТ 10268-80.

3.9. В случае, когда стойкость заполнителей к воздействию данной агрессивной среда неизвестна, необходимо провести специальные предварительные испытания по определению скорости коррозии данного заполнителя.

Примечание. Выполнение испытаний производится в соответствии с указаниями раздела 4 настоящих Рекомендаций. Для чего 100 г заполнителя заливают 500 мл агрессивного раствора. Определение концентрации агрессивной среды производится каждые 7 сут в течение 35 сут. Если изменение концентрации агрессивной среды за период испытаний не превышает 5 %, делается заключение о пригодности заполнителя для изготовления бетона.

3.10. Состав эталонных образцов цементного раствора принимают следующим: цемент-песок 1:3, расход воды выбирают таким, чтобы подвижность смеси соответствовала расплыву на встряхивающем столике 106 - 115 мм. Песок для испытания должен соответствовать требованиям ГОСТ 6139-79 (песок Вольский).

Примечание. Допускается изготовлять образцы из бетонной смеси, из которой отсевом на виброплощадке удалена крупная фракция заполнителя.

3.11. При изготовлении образцов цементного камня и цементного раствора смесь укладывают в форму с избытком, уплотняют в течение 1 мин на стандартной виброплощадке, а избыток смеси снимают ножом, смоченным водой.

3.12. Образцы данной серии испытаний изготовляют из одних и тех же материалов по одной и той же технологии.

3.13. В зависимости от задачи исследования образцы могут твердеть в нормально-влажных условиях, при пропаривании и при автоклавной обработке.

3.14. Условия и длительность твердения образцов из бетона назначают такими же, как для бетона конструкций, а при отсутствии данных об условиях твердения бетона в конструкциях - 28 сут. в камере нормально-влажного твердения.

3.15. Режим тепловлажностной обработки образцов выбирают в зависимости от задачи исследования.

В том случае, когда пропаривание применяется только как метод ускорения твердения образцов и не является предметом специальных исследований, принимают следующий режим пропаривания:

(4 + 3 + 8) ч + естественное остывание (изотермический прогрев при температуре 80 °С).

3.16. Условия твердения образцов цементного камня и цементного раствора назначают следующими: 3 сут - в ванне с гидравлическим затвором и 25 сут - в воде при температуре 20 ± 3 °С. Формы с образцами помещают в ванну через час после изготовления. Через сутки образца извлекают из формы и маркируют.

3.17. После изготовления образцов производится их отбраковка. Отбраковывают образцы неправильной геометрической формы, образцы, имеющие раковины, а также образцы, масса которых отличается более чем на 10 % от средней массы.

3.18. Для обеспечения в процессе испытания постоянства реакционной поверхности боковую цилиндрическую поверхность образцов d = 5 мм, h = 5 см защищают стойким лакокрасочным покрытием на основе смолы ЭД-20*.

________

* Защита строительных конструкций и технологического оборудования от коррозии (Справочник строителя). / Под ред. А.У. Орлова. - М.: Стройиздат, 1981.

3.19. При исследовании эффективности защитных покрытий изучаемое покрытие наносится на торцевые поверхности образцов; цилиндрическая поверхность образцов защищается стойким в данной среде покрытием в соответствии с указаниями п. 3.18 настоящего раздела.

3.20. Все работы по нанесению лакокрасочных покрытий, а также работы по их изготовление производятся в соответствии с требованиями техники безопасности и пожарной безопасности, изложенными в «Руководстве по защите от коррозии лакокрасочными покрытиями строительных бетонных и железобетонных конструкций, работающих в газовлажных средах» (М.: Стройиздат, 1978).

3.21. Незащищенные торцевые рабочие поверхности перед погружением образцов в агрессивную среду зачищают наждачной бумагой для удаления следов покрытия и пленки цементного камня и замеряют площадь рабочей поверхности, которая в дальнейшем используется для расчета скорости коррозии.

4. ПОДГОТОВКА АППАРАТУРЫ, РАБОЧИХ РАСТВОРОВ И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Исследование скорости коррозии бетона проводится в проходящем токе раствора или в стационарных условиях с периодической сменой раствора.

а) изменение концентрации выбранного аниона или катиона должно происходить только в процессе коррозии;

б) изменение концентрации этих ионов определяется ускоренным методом;

в) ошибки выбранного метода определения концентраций не должны оказывать влияния на определяемую скорость коррозии.

4.4. Примерный перечень показателей агрессивности, по изменению концентрации которых рекомендуется определять скорость коррозии цементного камня, раствора или бетона, приводится в табл. 1.

Таблица 1

|

Единица измерения концентрации |

Допустимые пределы изменения концентрации показателей агрессивности |

Методы анализа |

|

|

Выщелачивающая* |

мг/л |

20 мг/л |

Трилонометрический |

|

Общекислотная |

рН |

±0,2 |

Кислотно-основного титрования |

|

Углекислая, СО2 агрессивная |

мг/л |

±5 % |

То же |

|

Магнезиальная, Mg2+ |

мг/л |

±5 % |

Трилонометрический |

|

Аммонийная, |

мг/л |

±5 % |

Калориметрический |

|

Щелочная, Na+ + K+ |

мг/л |

±5 % |

Пламенно-фотометрический |

|

Сульфатная, |

мг/л |

±5 % |

Объемное титрование с индикатором нитхромазо |

______

* При выщелачивающей коррозии используют дистиллированную воду с последующим кипячением.

4.5. Перечень показателей агрессивности, приведенный в табл. 1; может быть расширен при изучении коррозии бетона в средах другого состава. Выбранная характеристика должна соответствовать указаниям п. 4.3.

4.6. Концентрация исследуемого вещества в среде, агрессивной по отношению к бетону, выбирается в зависимости от целей исследования:

при определении скорости коррозии бетона данного состава на определенном виде вяжущего исследования выполняются при одной, заданной условиями эксплуатации бетона концентрации вещества в агрессивной среде;

при определении степени агрессивности сред по показателям агрессивности (см. табл. 1) или по отношению к бетону с маркой по водонепроницаемости выше W8 исследования необходимо проводить при нескольких концентрациях исследуемого вещества в агрессивном растворе (не менее трех). Показатели и концентрацию агрессивных сред принимают по табл. 2.

Таблица 2

|

Единица измерения концентрации |

Концентрация |

|

|

Выщелачивающая коррозия |

- |

- |

|

Кислотная коррозия |

рН |

3, 4, 5 |

|

Углекислая коррозия, СО2 агрессивная |

мг/л |

80, 40, 20 |

|

Магнезиальная коррозия, Mg2+ |

мг/л |

10000, 5000, 2000 |

|

Аммонийная коррозия, |

мг/л |

2000, 1000, 500 |

|

Сульфатная коррозия, |

мг/л |

34000, 10000, 3000, 1000 |

4.7. При моделировании процессов коррозии подводных конструкций образцы в рабочих емкостях устанавливают боковой цилиндрической поверхностью на специальные подставки по размеру образцов из стойкого в данной агрессивной среде материала так, чтобы образующиеся продукты коррозии (в случае их опадения) не скапливались у поверхности образца.

4.8. При моделировании процессов коррозии подземных конструкций исследование скорости коррозии проводится в проходящем токе при заполнении рабочей емкости установки специально подготовленным Вольским песком.

4.9. Подготовка песка заключается в следующем: песок промывают 5 %-ным раствором соляной кислоты, отмывают вначале водопроводной, а затем дистиллированной водой до отрицательной реакции раствора нитрата на ионы хлорида. Заполнение рабочей емкости производят песком любой влажности.

4.10. Установка для исследования скорости коррозии в проходящем токе раствора схематично представлена на рис. 1.

Рис. 1. Экспериментальная установка для определения скорости коррозии бетона в проходящем токе агрессивного раствора

1 - расходная емкость с агрессивным раствором; 2 - рабочая емкость с исследуемым образцом; 3 - емкость для слива отработанного раствора; 4 - краны; 5 - шланг; 6 - хлоркальциевые трубки; 7 - образец

Порядок подготовки установки к исследованиям следующий. Проверяют исправность соединительных шлангов, затем закрывают кран 4 и емкость 1 заполняется агрессивным раствором. После этого кран 4 открывают и тем же раствором заполняется емкость 2. Слив раствора из емкости 2 в емкость 3 осуществляется шлангом 5. С помощью крана 4 регулируется скорость протекания раствора в соответствии с указаниями п. 4.2 настоящих Рекомендаций.

4.11. Температура проведения исследований скорости коррозии бетона выбирается, исходя из задачи исследования и условий эксплуатации реальных конструкций; колебание температуры в процессе исследования допускается не более +3 °С.

4.12. При исследовании скорости коррозии принимается не менее трех образцов-близнецов. Испытание каждого из параллельных образцов следует проводить в отдельном приборе при исследовании скорости коррозии в проходящем токе или в отдельной емкости при исследовании скорости коррозии в стационарных условиях.

4.13. Исследование скорости коррозии в стационарных условиях следует проводить в стеклянных емкостях с плотно прилегающими крышками и пробками. В случае необходимости следует предусмотреть изоляцию емкостей от СО2 воздуха посредством хлоркальциевой трубки с натронной известью.

4.14. В качестве рабочих емкостей можно применять эксикаторы, цилиндры с притертыми пластинками или крышками, широкогорлые колбы с плотно пригнанными резиновыми пробками и т.д.

4.15. Подготовка емкостей заключается в тщательной их очистке и сушке. Кроме того, необходимо подготовить крышки, смазав их вазелиновым маслом.

4.16. В процессе испытаний в стационарных условиях испытуемый раствор в рабочей емкости утром и вечером тщательно перемешивается.

4.17. При проведении испытаний в стационарных условиях в агрессивных средах, вызывающих развитие в бетоне процессов коррозии вида: выщелачивающая, общекислотная, углекислая - соотношение объема раствора, см3, к 1 см2 поверхности образцов принимают равным 25:1, а для видов коррозии: магнезиальная, аммонийная, щелочная, сульфатная - 5:1.

При исследовании влияния химических добавок на сульфатостойкость цементных растворов образцы в количестве 30 шт. (цилиндры d = 0,5 см, h = 1,0 см) помещают в эксикаторы с агрессивным раствором (объем раствора - 250 мл).

4.18. Определение концентрации агрессивных ионов в процессе испытания производится:

а) при проведении исследований в проходящем токе через определенные интервалы времени, выбранные для данного опыта;

б) в стационарных условиях срок выполнения анализа устанавливается экспериментально в соответствии с указаниями п. 4.2.

Периодичность смены раствора в стационарных условиях или скорость протекания раствора в рабочей емкости постепенно уменьшают по мере замедления процессов коррозии.

Например, при исследовании

скорости коррозии цементного камня в соляной кислоте 0,1 м концентрации

интервалы смены раствора за 5 мес испытаний увеличиваются с 1 сут в первые дни

испытаний до 7 сут - в конце опыта, а в растворе сульфата натрия с

концентрацией иона ![]() более 10000 мг/л - с 14 сут в первый

месяц испытаний до 60 сут через полгода испытаний.

более 10000 мг/л - с 14 сут в первый

месяц испытаний до 60 сут через полгода испытаний.

4.19. В том случае, когда исследуется скорость выщелачивания, предельная концентрация СаО, при которой происходит смена дистиллированной воды, взаимодействующей с образцами, равна 20 мг/л.

4.20. В процессе исследования не разрешается поддерживать постоянство концентрации агрессивного раствора добавлением концентрированных растворов агрессивных веществ, так как это связано с накоплением продуктов коррозии в рабочей емкости, что может привести не только к значительному изменению скорости коррозии, но и к качественному изменению процессов.

4.21. Рабочие агрессивные растворы для определения скорости коррозии следует приготовлять на дистиллированной воде. Емкости (обычно стеклянные бутыли), в которых приготавливаются растворы, необходимо тщательно вымыть и проградуировать.

4.22. Для приготовления рабочих растворов следует применять вещества категории: чистый для анализа (ч.д.а.), химически чистый (х.ч.).

4.23. Анализы по определению концентрации исходных и испытуемых растворов выполняются сотрудниками, освоившими методы аналитической химии, по методикам, изложенным в специальной литературе, с соблюдением всех требований по проведению работ, приведенных в соответствующих Руководствах, а также правил по технике безопасности лабораторных работ.

4.24. Перед отбором пробы испытуемого раствора на анализ необходимо тщательно перемешать раствор в емкости 3 (см. рис. 1) (проходящий ток) или в рабочей емкости (стационарные условия).

4.25. Максимальная продолжительность исследований скорости коррозии определяется в зависимости от поставленной задачи.

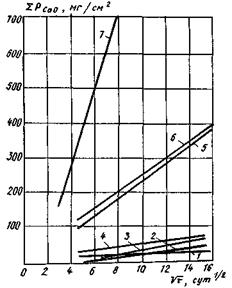

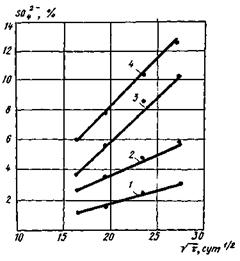

4.26. При проведении исследований во внутренней диффузионной области для видов коррозии: выщелачивающая, общекислотная, углекислая, магнезиальная, аммонийная, щелочная необходимо получить не менее шести определений скорости коррозии для построения прямолинейной зависимости глубины разрушения от корня квадратного из времени (рис. 2, 3 - все шесть точек ложатся на прямую).

Рис. 2. Кинетическая зависимость процессов коррозии цементного камня в диффузионной области

1 - 0,05 м раствор Н2С2О4; 2 - вода дистиллированная; 3 - агрессивная CO2 - 300 мг/л; 4 - 0,1 м HF; 5 - 0,05 м H2SО4; 6 - 0,1 м HCl (бетон); 7 - 0,1 м НСl

Рис. 3. Кинетическая зависимость ![]() процессов

коррозии образцов цементного раствора 1:2,5 при В/Ц = 0,5 из растворов сульфата

натрия с концентрацией по иону

процессов

коррозии образцов цементного раствора 1:2,5 при В/Ц = 0,5 из растворов сульфата

натрия с концентрацией по иону ![]()

1 - 1,5 г/л; 2 - 5,0 г/л; 3 - 12,0 г/л; 4 - 20,0 г/л

4.27. При проведении исследований в сульфатных средах продолжительность опыта по определению количества поглощенного SO3 - не менее года.

5. ОБРАБОТКА И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ

5.1. Скорость коррозии выражается количеством вещества, вступившего во взаимодействие или перешедшего в агрессивный раствор в единицу времени с единицы поверхности исследуемого образца, мг/(см2×сут),

5.2. Степень коррозионного

разрушения образцов для видов коррозии: выщелачивающая, общекислотная,

углекислая, магнезиальная, аммонийная, щелочная выражается, мг/см2

по СаО, сульфатной агрессивности, мг/см2 по ![]() или в % SO3 от массы

цемента в образцах.

или в % SO3 от массы

цемента в образцах.

5.3. Запись результатов испытаний для каждого из трех параллельных образцов производится по форме (табл. 3).

Таблица 3

|

Дата испытаний* |

||||

|

3/III |

5/III |

7/III |

10/III |

|

|

Период между испытаниями t1, сут |

2 |

2 |

2 |

3 |

|

Время от начала испытаний t2, сут |

2 |

4 |

6 |

9 |

|

Объем раствора, участвовавшего во взаимодействии с цементным камнем или бетоном Q, см3 |

3000 |

3000 |

3000 |

3000 |

|

Поверхность взаимодействия S, см2 |

39,2 |

39,2 |

39,2 |

39,2 |

|

Объем стандартного раствора с точно известной концентрацией химически активного вещества, пошедшего на титрование исходного раствора до испытания q1, см3 |

10 |

10 |

10 |

10 |

|

Объем стандартного раствора с точно известной концентрацией химически активного вещества, пошедшего на титрование раствора после взаимодействия с цементным камнем или бетоном q2, см3** |

9,1 |

9,15 |

9,2 |

9,2 |

|

Объем раствора, отобранного на титрование q3, см3 |

10 |

10 |

10 |

10 |

|

РCaO, |

0,019 |

0,018 |

0,017 |

0,017 |

|

∑PCaO, |

0,019 |

0,037 |

0,054 |

0,071 |

|

Скорость коррозии, t СаО/(см2×сут), за период t1 |

0,009 |

0,009 |

0,008 |

0,006 |

* Начало испытаний 1/III.

** Цифровые значения в таблице приведены для расчета по СаО.

5.4. Расчет количества цементного камня (в пересчете на СаО), вошедшего в химическое взаимодействие с жидкой средой или перешедшего в раствора РCaO (за период испытания), при объемных методах анализа катионов или анионов, выбранных в качестве критерия скорости коррозии, производят по формуле

![]() (1)

(1)

где q1 - объем стандартного раствора с точно известной концентраций химически активного вещества, пошедшего на титрование исходного раствора до испытания, см3; q2 - объем стандартного раствора с точно известной концентрацией химически активного вещества, пошедшего на титрование исходного раствора после взаимодействия с цементным камнем или бетоном, см3; М - молярность раствора; fэкв (СаО = 1/2); 0,05608 - молярная масса СаО, соответствующая 1 см3 точно 1 м раствора химически активного вещества; Q - объем раствора, участвовавшего во взаимодействии с образцом, см3; S - площадь незащищенной поверхности, см2; q3 - объем раствора, отобранного на титрование, см3.

5.5. Степень коррозионного

разрушения бетона определяют суммированием ![]() за каждый период испытаний:

за каждый период испытаний:

![]()

![]()

5.6. Расчет скорости коррозии производится по формулам:

![]()

(2)

(2)

6. РАСЧЕТ ГЛУБИНЫ РАЗРУШЕНИЯ ЦЕМЕНТНОГО КАМНЯ БЕТОНА

6.1. Предлагаемый метод расчета может быть использован при воздействии на бетон агрессивных сред, вызывающих в бетоне развитие процессов коррозии: выщелачивающего, общекислотного, углекислого, аммонийного, щелочного вида.

6.2. При расчете глубины разрушения по скорости коррозии учитывается суммарное влияние концентрации агрессивной среды, проницаемости и состава бетона, вида цемента, условий твердения и др.

6.3. По результатам экспериментальных исследований может быть рассчитана глубина разрушения бетона как к моменту окончания исследований, так и в более поздние сроки, т.е. возможно прогнозирование глубины разрушения, а следовательно, долговечности конструкций.

6.4. Расчет глубины разрушения Гр цементного камня бетона к моменту окончания исследований скорости коррозии производится по формуле

где ∑РСаО - количество прореагировавшего цементного камня в пересчете на СаО, отнесенное к единице площади реагирующей поверхности образцов, определяется экспериментально; Ц - количество цемента в 1 см3 исследуемых образцов, рассчитывается по фактическому составу образцов, г/см3; b - содержание СаО в цементе, определяемое по результатам химического анализа цемента, %.

6.5. При прогнозировании

глубины разрушения цементного камня, раствора или бетона во внутренней

диффузионной области используется зависимость ![]() , выражаемая

формулой

, выражаемая

формулой

![]() (4)

(4)

где а - постоянная,

учитывающая влияние процессов, протекающих в кинетической и

диффузионно-кинетической областях, на глубину разрушения цементного камня бетона;

K - экспериментальная величина, определяемая как тангенс угла наклона

прямой к оси абсцисс на графиках (рис. 2

и 3), ![]() (константа коррозионного

процесса).

(константа коррозионного

процесса).

6.6. Практически поправка на постоянную «а» должна вводиться при очень слабых концентрациях агрессивных веществ в раствора при расчетах глубины разрушения в ранние сроки до 1 года.

6.7. Расчет глубины разрушения бетона бетонных и железобетонных конструкций производится по формуле

![]() (5)

(5)

где t - время, для которого прогнозируется глубина разрушения, сут.

6.8. Расчет срока службы конструкции t до разрушения слоя бетона допустимой глубины определяется по формуле

6.9. Расчет глубины разрушения при развитии процессов коррозии в диффузионно-кинетической области к моменту окончания экспериментальных работ и при прогнозировании глубины разрушения производится по формуле

![]() (7)

(7)

где v - постоянная скорость в диффузионно-кинетической области.

6.10. Пример расчета глубины разрушения образцов к концу испытаний.

Образцы цементного раствора (состав 1:2,5 при В/Ц = 0,4) из алинитового цемента Ахангаранского завода и портландцемента Воскресенского завода в течение 180 сут испытывали в дистиллированной воде. За этот период произошло выщелачивание цементного камня в пересчете на ∑PСаO: в образцах из алинитового цемента 0,031 г/см2, на образцах из портландцемента 0,026 г/см2. Содержание цемента в образцах - 0,5743 г/см3. Алинитовый цемент с содержанием СаО - 59,5 %, портландцемент - 63,9 %. Глубина разрушения определяется по формуле (3):

![]() - для алинитового цемента;

- для алинитового цемента;

![]() - для портландцемента.

- для портландцемента.

6.11. Примеры расчета глубины повреждения бетона за пределами срока испытаний:

Пример I. Рассчитать глубину разрушения бетона соляной кислотой 0,1 м концентрации. Состав бетона: В/Ц = 0,6, расход цемента 420 кг/м3, содержание СаО в цементе 62 %. По результатам испытания образцов бетона указанного состава в 0,1 и соляной кислоте в течение 180 сут (см. рис. 2) определяем константу коррозионного процесса К = 1,87×10-2 г/см2×сут, расчет производится по формуле (5):

![]()

Пример 2. Рассчитать время разрушения слоя бетона в 2,5 см при воздействии на него раствора серной кислоты 0,01 м концентрации.

Бетон особо низкой проницаемости, расход цемента 450 кг/м3, В/Ц = 0,4. Портландцемент Брянского завода, содержание СаО - 65 % . Образцы бетона данного состава в течение 150 сут испытывались в 0,01 м растворе серной кислоты (рис. 2). По графику (рис. 3) определяем K = 7,3×10-3 г/(см2×сут1/2).

Расчет производится по формуле (6):

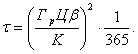

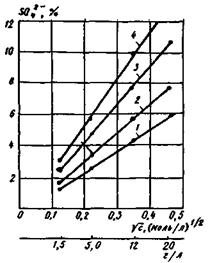

6.12. Расчет долговечности бетона в сульфатных средах может быть выполнен, исходя из теоретических закономерностей кинетики гетерогенных процессов, развивающих уравнение Таммана - зависимость интенсивности коррозии из времени взаимодействия агрессивного раствора с бетоном и концентрации агрессивных растворов (см. рис. 3 и 4) при условии известных значений о накоплении опасного (разрушающего) количества сульфатов в цементном камне бетона и данных о накоплении сульфатов за время исследований образцов известного состава в сульфатной среде определенной концентрации:

где t0 - возможный

срок эксплуатации бетона конструкций, лет; t - продолжительность

исследований, лет; Q -

разрушающее количество сульфатов по SO3, % от массы

цемента; ![]() -

количество сульфатов накопившихся в образцах за время исследований (% массы

цемента). Количество сульфатов Q, которое вызывает разрушение бетона в зависимости от

типа цемента, можно принимать по табл. 4.

-

количество сульфатов накопившихся в образцах за время исследований (% массы

цемента). Количество сульфатов Q, которое вызывает разрушение бетона в зависимости от

типа цемента, можно принимать по табл. 4.

Таблица 4

|

Количество сульфатов, % массы цемента, вызывающее разрушение бетона по SO3 |

|

|

Сульфатостойкий портландцемент (С3А не более 5 %) |

12 |

|

Среднеалюминатный портландцемент (С3А не более 7 %) |

9 |

|

6 |

Рис. 4. Интенсивность поглощения сульфатов из растворов сульфата натрия образцами цементного раствора состава 1:2,5 при В/Ц = 0,5

1 - 4 - соответственно за 274, 365, 554, 738 сут

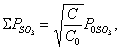

6.13. По ускоренным

испытаниям в сульфатной среде высокой концентрации можно рассчитать количество

сульфатов ![]() ,

накопившихся в образцах для данной концентрации агрессивной среды:

,

накопившихся в образцах для данной концентрации агрессивной среды:

где ![]() - количество

сульфатов, накопившихся в образцах за время испытаний в сульфатной среде

заданной концентрации, % массы цемента; С0 и С -

экспериментальная концентрация сульфатной агрессивной среды и фактическая

концентрация сульфатной среды, для которой необходимо выполнить прогноз

разрушения бетона, моль/л.

- количество

сульфатов, накопившихся в образцах за время испытаний в сульфатной среде

заданной концентрации, % массы цемента; С0 и С -

экспериментальная концентрация сульфатной агрессивной среды и фактическая

концентрация сульфатной среды, для которой необходимо выполнить прогноз

разрушения бетона, моль/л.

6.14. Пример расчета глубины разрушения бетона в сульфатной среде.

Образцы бетона с маркой по

водонепроницаемости W4 из

портландцемента Воскресенского завода с содержанием С3А = 6 % в

течение года испытывались в растворе сульфата натрия с концентрацией иона ![]() - 10000

мг/л; количество накопившихся в образцах сульфатов

- 10000

мг/л; количество накопившихся в образцах сульфатов ![]() составляет 2,33

% от массы цемента в образцах. Рассчитать срок разрушения бетона в сульфатной

среде с концентрацией иона

составляет 2,33

% от массы цемента в образцах. Рассчитать срок разрушения бетона в сульфатной

среде с концентрацией иона ![]() - 2000 мг/л. Концентрация раствора с

содержанием иона

- 2000 мг/л. Концентрация раствора с

содержанием иона ![]() - 10000 мг/л составляет 0,104 моль/л,

концентрация раствора с содержанием иона

- 10000 мг/л составляет 0,104 моль/л,

концентрация раствора с содержанием иона ![]() - 2000 мг/л составляет 0,0208 моль/л.

- 2000 мг/л составляет 0,0208 моль/л.

По формуле (9) определяем количество сульфатов,

которое может накопиться в бетоне при концентрации иона ![]() - 2000 мг/л:

- 2000 мг/л:

![]()

По формуле (8) определяем срок разрушения бетона:

t = (9/1,02)2×1 = 77,8 года.

7. ОПРЕДЕЛЕНИЕ КОРРОЗИОННОЙ СТОЙКОСТИ ЦЕМЕНТА И БЕТОНА В АГРЕССИВНЫХ СУЛЬФАТНЫХ СРЕДАХ*

_____________

* В разработке методики принимал участие В.В. Яковлев (НИИпромстрой). Методика обсуждена и одобрена на координационном совещании 15.04.87 в НИИпромстрое (г. Уфа).

7.1. При определении стойкости цементов и бетонов в сульфатных средах кинетические исследования по определению скорости процессов коррозии следует дополнить исследованиями по определению прочностных и деформационных свойств бетона.

7.2. Материалы для изготовления образцов, их состав, технология изготовления и условия твердения изложены в пп. 2,5 и 2.6; 3.5 - 3.15 настоящих Рекомендаций.

7.3. Изменение пределов прочности на изгиб цементных растворов определяется на образцах 1´1´6 см и 2´2´12 см, деформации образцов на образцах 2´2´12 см.

7.4. Для каждого испытания в

растворе сульфата натрия с концентрацией иона ![]() - 10000 мг/л принимают десять параллельных образцов размером 1´1´6 см и три параллельных образца размером 2´2´12 см,

при определении деформационных свойств - шесть образцов.

- 10000 мг/л принимают десять параллельных образцов размером 1´1´6 см и три параллельных образца размером 2´2´12 см,

при определении деформационных свойств - шесть образцов.

7.5. В качестве неагрессивной среды принимают питьевую воду по ГОСТ 2874-82.

7.6. Образцы после изготовления и твердения помещают в агрессивную и неагрессивную среды параллельно.

7.7. На образцах цементного раствора размером 2´2´12 см перед определением прочности на растяжение при изгибе проводят определение изменений динамического модуля упругости на приборе ИЧМК-2. Определение предела прочности на растяжение при изгибе производят на разрывной машине Р-0,5. Скорость подачи нагрузки 5 мм/мин.

7.8. Для определения деформации расширения цементов в процессе изготовления образцов в центры каждой торцевой грани заформовывают репера из нержавеющей стали. Деформации определяют на штативе с индикатором часового типа. Точность измерения 0,01 см. Относительную деформацию расширения подсчитывают по формуле

![]()

![]() (10)

(10)

где E - значение линейных измерений, мм/м или %; Dt - разность между конечным и начальным показателями индикатора, мм; t - длина образца, измеренная штангенциркулем, м.

7.9. Если при испытании цементов на образцах цементного раствора, погруженных в агрессивный раствор, в течение 12 мес ни один из следующих показателей: прочность на растяжение при изгибе, динамический модуль упругости, относительная деформация расширения; количество поглощенного SO3 не отклоняется более чем на 15 % от соответствующих показателей эталонных образцов, погруженных в ту же агрессивную среду, делается заключение о возможности использования цемента как сульфатостойкого.

При отклонении указанных показателей испытуемых образцов от показателей эталонных образцов больше чем на 15 % испытуемый цемент оценивается как несульфатостойкий по СНиП 2.03.11-85 (табл. 6 п. 1).

7.10. Коррозионную стойкость бетона оценивают в срок 3 года и более путем сравнения показателей образцов, твердевших в агрессивной и неагрессивной среде.

7.11. Изменение пределов прочности на изгиб и сжатие бетонных образцов и динамического модуля упругости определяют на образцах размером 4´4´16 см. Необходимое количество бетонных образцов для оценки показателей - три.

Бетонные образцы испытывают в сроки 1 и 2 года разрушающими методами в том случае, если испытания неразрушающими методами покажут целесообразность таких испытаний. Образцы считают выдержавшими испытания, если их показатели после хранения в агрессивной и неагрессивной среде различаются не более чем на 15 %.

Рассчитывают приведенную глубину разрушения бетона при испытании образцов на сжатие по формуле

(11)

(11)

а при испытании на растяжение при изгибе по формуле

(12)

(12)

где а - размер сечения образца, см2; Рк - разрушающая нагрузка для прокорродировавшего образца, МПа; Рп - разрушающая нагрузка для параллельного образца, хранившегося в воде, МПа.

(6)

(6)

(9)

(9)