| Информационная система |  |

ОДМ 218.3.004-2010

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ТЕРМОПРОФИЛИРОВАНИЮ

АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

ФЕДЕРАЛЬНОЕ

ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

Москва 2011

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Российский дорожный научно-исследовательский институт» (ФГУП «РОСДОРНИИ»).

2 ВНЕСЕН Управлением научно-технических исследований, информационного обеспечения и ценообразования, Управлением эксплуатации и сохранности автомобильных дорог.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 11.01.2011 № 8-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

СОДЕРЖАНИЕ

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

|

Методические рекомендации по

термопрофилированию |

1 Область применения

1.1 Настоящий отраслевой дорожный методический документ (далее ОДМ) содержит рекомендации по порядку восстановления изношенного верхнего слоя асфальтобетонного покрытия с повторным использованием составляющего его материала - метод термопрофилирования.

1.2 Положения ОДМ предназначены для применения организациями, выполняющими работы по ремонту автомобильных дорог (в соответствии с Классификацией работ [1]).

1.3 Рекомендации могут быть использованы также при усилении дорожной одежды с применением данного метода в рамках проведения работ по капитальному ремонту автомобильных дорог.

2 Нормативные ссылки

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

ГОСТ 8267-93. Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97. Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 9128-2009. Смеси асфальтобетонные, дорожные, аэродромные и асфальтобетон. Технические условия

ГОСТ 11501-78. Битумы нефтяные. Методы определения глубины проникания иглы

ГОСТ 12801-98. Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний.

ГОСТ 22245-90. Битумы нефтяные дорожные вязкие. Технические условия

ГОСТ 31015-2002. Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия

СНиП 3.06.03-85. Автомобильные дороги

СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство

3 Термины, определения, обозначения и сокращения

В настоящем ОДМ применены следующие термины и соответствующие определения и обозначения:

3.1 асфальтобетонный гранулят (АГ): Продукт горячего или холодного фрезерования покрытия.

3.2 асфальторазогреватель (АР): Машина для разогрева верхнего слоя асфальтобетонного покрытия.

3.3 выравнивающее фрезерование: Исправление поперечных уклонов и серповидности покрытия методом холодного фрезерования.

3.4 «горячее по горячему»: Способ термопрофилирования, при котором вслед за термосмесителем укладывают асфальтоукладчиком новую асфальтобетонную смесь и уплотняют ее вместе с регенерированной предварительно уплотненной смесью.

3.5 накладной слой: Слой из новой смеси при работе по способу термоукладки.

3.6 перекрытие: Традиционный способ восстановления верхнего слоя асфальтобетонного покрытия или усиления дорожной одежды, при котором поверх растрескавшегося старого покрытия укладывают новый верхний слой покрытия или слои усиления.

3.7 переукладка: Способ восстановления верхнего слоя асфальтобетонного покрытия или усиления дорожной одежды, при котором удаляют изношенный верхний слой, а при усилении - старые растрескавшиеся битумосвязные слои (иногда и зернистые слои основания) и на их месте укладывают новые.

3.8 пластификатор: Углеводородная жидкость, позволяющая повысить уплотняемость асфальтобетонного гранулята и его смеси с гранулометрическими добавками и снижающая хрупкость регенерированного слоя.

3.9 регенерированный слой: Уплотненный слой из материала старого покрытия с добавками при необходимости.

3.10 регенерируемая смесь: Разрыхленный материал старого покрытия.

3.11 ремонтный слой: Верхний слой покрытия после термопрофилирования, включающий регенерированный слой.

3.12 термопрофилирование (ТП): Процесс, заключающийся в разогреве верхнего слоя асфальтобетонного покрытия, его измельчении, введении при необходимости добавок, перемешивании, планировки смеси и ее уплотнении. При этом все технологические операции осуществляются непосредственно на дороге.

3.13 термосмеситель (ТС): Основная машина, работающая по способу термосмешения. Осуществляет все операции термопрофилирования кроме предварительного разогрева покрытия и окончательного уплотнения слоя.

3.14 термосмешение: Способ термопрофилирования, при котором добавляемую новую асфальтобетонную смесь или ее компоненты перемешивают с измельченным старым асфальтобетоном.

3.15 термоукладка: Способ термопрофилирования, при котором добавляемую новую асфальтобетонную смесь укладывают поверх измельченного старого асфальтобетона без их перемешивания с образованием накладного слоя.

3.16 термоусиление: Усиление дорожной одежды, выполняемое способом термоукладки с расходом смеси, превышающим объем, необходимый для выравнивания (обычно от 75 кг/м2 и более) и может сопровождаться устройством дополнительного слоя покрытия асфальтоукладчиком по регенерированному слою пока он не остыл (способ «горячее по горячему») или традиционным способом с предварительной подгрунтовкой вяжущим.

3.17 холодная регенерация: Метод восстановления асфальтобетонного покрытия или усиления дорожной одежды, заключающийся в измельчении покрытия (иногда с захватом части несвязного слоя основания) посредством холодного фрезерования, введении в образовавшийся асфальтобетонный гранулят вяжущего и других добавок, перемешивании всех компонентов, распределении смеси в виде слоя и его уплотнении с проведением всех технологических операций на дороге.

Кроме того, в настоящем ОДМ применены следующие обозначения и сокращения:

АБ - асфальтобетон;

АБ-покрытие - асфальтобетонное покрытие;

АБ-слой - асфальтобетонный слой;

АБ-смесь - асфальтобетонная смесь.

4 Введение

Метод термопрофилирования (ТП) (или метод горячей регенерации верхнего слоя асфальтобетонного дорожного покрытия) получил в России наибольшее развитие в конце 80-х годов прошлого столетия с появлением термопрофилировочного комплекта машин (ТП-комплекта) фирмы Виртген (ФРГ). Он является ресурсосберегающей альтернативой традиционным методам ремонта способами перекрытия и переукладки и вошел в Технические правила [2].

Работы по восстановлению верхнего слоя асфальтобетонных покрытий (АБ-покрытий) методом ТП осуществлялись, как правило, по зарубежным рекомендациям, не учитывающим специфику отечественных дорог. Это часто приводило к неудовлетворительным результатам.

Цель настоящих Рекомендаций - повысить эффективность применения метода ТП.

Рекомендации содержат указания по выбору способа ТП, проведению технологических операций, особенностям выравнивания покрытия, выбору добавок, методам оценки качества работ.

При разработке Рекомендаций использованы результаты научных исследований ФГУП «РОСДОРНИИ» (ранее Гипродорнии), а также отечественный и зарубежный опыт.

5 Общие сведения о методе термопрофилирования

5.1 Метод ТП предусматривает: разогрев верхнего слоя покрытия на глубину 3 - 5 см при помощи одного или нескольких асфальторазогревателей (АР), входящих в ТП-комплект; измельчение нагретого слоя; введение в полученный асфальтобетонный гранулят (АГ) новой асфальтобетонной смеси (АБ-смеси) и (при необходимости) вяжущего, пластификатора и гранулометрических добавок; перемешивание АГ с добавками; планировку смеси; ее уплотнение. Операции измельчения, дозирования и введения добавок, планировки и предварительного уплотнения смеси осуществляются оборудованием, размещенным на термосмесителе (ТС), входящем в ТП-комплект. Окончательное уплотнение смеси производят звеном катков.

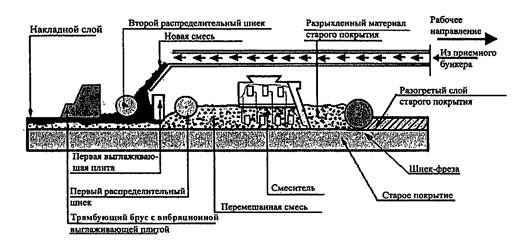

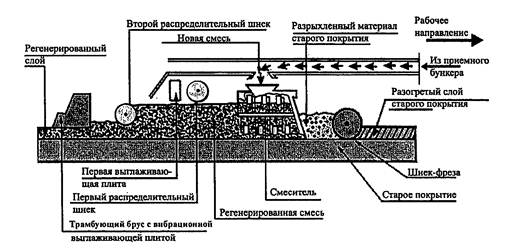

5.2 Основными способами ТП являются термоукладка и термосмешение. Они отличаются тем, что в первом случае добавляемую новую АБ-смесь укладывают поверх разрыхленной старой смеси без их перемешивания (накладной слой), а во втором случае старую и новую смеси перемешивают (регенерированный слой). На рисунках 1 и 2 представлены соответствующие примерные схемы потоков добавляемой новой АБ-смеси.

Рисунок 1 - Примерная схема потока добавляемой новой АБ-смеси по способу термоукладки

Рисунок 2 - Примерная схема потока добавляемой новой АБ-смеси по способу термосмешения

5.3 Минимальная толщина ремонтного слоя - 5 см.

5.4 Производительность ремонта по методу ТП сопоставима с производительностью укладки верхнего АБ-слоя.

5.5 Как уже отмечалось выше, метод ТП применяют в первую очередь для восстановления изношенного верхнего слоя АБ-покрытия. При соответствующем обосновании его можно использовать и для усиления дорожной одежды. В этом случае способ называется термоусилением. Он отличается от способа термоукладки более высоким расходом добавляемой новой смеси (обычно от 75 кг/м2 и выше) и может сопровождаться устройством дополнительного слоя покрытия асфальтоукладчиком по регенерированному слою пока он не остыл (способ «горячее по горячему») или традиционным способом с предварительной подгрунтовкой вяжущим.

5.6 В отличие от сложившейся практики, в ТП-комплект должны входить не один, а два или более АР для обеспечения требуемой температуры разогрева асфальтобетона (АБ) регенерируемого слоя при приемлемой рабочей скорости движения ТП-комплекта.

5.7 При работе по способу термоусиления применение трех АР позволяет увеличить глубину разогрева покрытия до 8 см.

6 Критерии и рациональные условия применения метода термопрофилирования. Выбор способа его выполнения

6.1 Показания к применению

6.1.1 Поскольку метод ТП является альтернативой распространенному способу переукладки, предусматривающему удаление изношенного верхнего слоя АБ-покрытия фрезерованием и укладку на его место нового АБ-слоя, принятие решения об использовании метода ТП должно быть оправдано экономически. Стоимость работ по методу ТП выше стоимости укладки АБ-слоя из-за использования газа пропан-бутан для нагрева покрытия и более высоких амортизационных отчислений, а также стоимости ремонта ТП-комплекта. Но общие затраты компенсируются за счет повторного использования старого АБ. Расчеты показывают, что метод ТП, применяемый для восстановления верхнего слоя АБ-покрытия, становится конкурентоспособным при добавлении новой АБ-смеси в объеме не более 50 кг/м2 ремонтируемого слоя и глубине рыхления старого покрытия не менее 3 см.

6.1.2 Выбор участка для ТП зависит от вида и объема повреждений ремонтируемого покрытия. В таблице 1 приведены критерии и рациональные условия применения метода ТП при ремонтных работах.

Таблица 1 - Критерии и рациональные условия применения метода термопрофилирования

|

Вид ремонтных работ. Краткое описание и объемы повреждений |

Способы термопрофилирования |

|||

|

термосмешение |

термоукладка |

термоусиление |

||

|

Ремонт асфальтобетонного покрытия |

||||

|

Выкрашивание |

Поверхностное разрушение покрытия за счет потери отдельных зерен минерального материала (общая площадь повреждения не менее 50 % от площади ремонтных работ) |

+ |

+ |

- |

|

Выбоины |

Частые выбоины глубиной до 5 см и имеющиеся на покрытии места их заделки |

+ |

+ |

- |

|

Колеи |

На полосе наката при стабильности свойств нижележащих слоев (средняя глубина колеи до 50 мм) |

+ |

+ |

- |

|

Трещины |

Трещины с шагом менее 15 м и шириной раскрытия более 5мм |

+ |

+ |

- |

|

Капитальный ремонт дорожной одежды |

||||

|

Повреждения, образовавшиеся в результате усталости АБ-слоев (при отсутствии условий для выполнения холодной регенерации) |

Требуется усиление дорожной одежды (объемы работ определяют после выполнения расчета прочности дорожной одежды) |

- |

- |

+ |

6.1.3 Чаще всего поводом для ремонта покрытия методом ТП является прогрессирующее выбоинообразование.

Другим поводом является колееобразование, обусловленное излишней пластичностью одного из слоев покрытия при условии достаточной прочности его подстилающих слоев.

Третий повод - большое количество произвольно расположенных трещин с малым шагом, не связанных со снижением прочности дорожной одежды.

6.1.4 Для усиления дорожной одежды наиболее эффективно применение метода холодной регенерации на дороге, заключающегося в измельчении покрытия холодным фрезерованием, перемешивании полученного асфальтобетонного гранулята (АГ) с вяжущим и добавками, распределении и уплотнении смеси в виде слоя основания [3]. Иногда реализация этого метода проблематична, например, из-за трудностей, связанных с организацией движения общественного транспорта на ремонтируемом участке. В этом случае целесообразно использование способа термоусиления, который по экономичности занимает второе место после метода холодной регенерации.

6.1.5 Условием применения метода ТП является наличие у подрядчика ТП-комплекта и обученного персонала.

6.2 Выявление необходимости выравнивания покрытия и исправления его поперечных уклонов. Назначение мероприятий

6.2.1 В процессе ТП осуществляется выравнивание покрытия в продольном и поперечном направлениях. Продольные неровности протяженностью до 7 м сглаживаются благодаря длинной базе ТС. Устраняется серповидность поперечного профиля.

Выравнивание покрытия требует добавления в процессе ТП новой АБ-смеси.

6.2.2 Для оценки степени неровности покрытия применительно к работе ТС предложен обобщенный показатель неровности Sp, отражающий амплитуды неровностей покрытия как в продольном, так и в поперечном направлениях. Его определяют по формуле:

![]() (1)

(1)

где Se и Sn - показатели неровности покрытия в продольном и поперечном направлениях соответственно, численно равные средним квадратичным отклонениям амплитуд неровностей десятиметровой длины в первом случае и просветом под трехметровой рейкой - во втором.

При значениях Sp > 12 мм объема старой смеси для выравнивания уже недостаточно и необходимо добавление новой смеси. Кроме того, работа ТС становится неустойчивой.

6.2.3 Если причиной высокого значения показателя Sp является серповидность поперечного профиля, целесообразно перед ТП удалить выпуклую часть поверхности фрезерованием.

6.2.4 Отечественные покрытия чаще всего имеют поперечные уклоны, требующие исправления. Для этого следует использовать комбинированный метод, сочетающий выравнивающее фрезерование с устройством выравнивающего слоя.

6.2.5 Перед началом работ по ТП выполняют геодезическую съемку поперечников поверхности дороги. На основе полученных данных строят картограмму проезжей части, для чего созданы соответствующие и широко используемые компьютерные программы. Картограмма показывает места, где требуется добавление материала или удаление части старого АБ-слоя. В последнем случае необходима оценка прочности дорожной одежды на ослабленном участке.

6.3 Выбор способа термопрофилирования

6.3.1 Способ термосмешения применяют, когда обобщенный показатель неровности превышает 12 мм. В этом случае объема старой смеси для выравнивания уже не достаточно и необходимо добавление новой смеси.

6.3.2 Способ термосмешения дает возможность также скорректировать состав регенерируемой смеси. Например, при избытке битума в старой смеси в нее можно ввести более «тощую» (с пониженным содержанием битума) новую смесь, а при недостатке битума - «жирную» смесь. При недостаточном содержании щебня в старой смеси можно добавить новую смесь с повышенным содержанием щебня. Корректировку состава смеси выполняют, когда обобщенный показатель неровности не превышает 12 мм. В противном случае соотношение новой и старой смесей в ремонтном слое (верхний слой покрытия после ТП) будет колебаться из-за неровностей.

6.3.3 В остальных случаях предпочтение отдают способу термоукладки. Здесь старую смесь используют для устройства верхнего или нижнего слоя покрытия или выравнивающего слоя. Для лучшего уплотнения старой смеси и нейтрализации последствий старения битума в нее добавляют незначительное количество нового менее вязкого битума или пластификатор (органическое вещество, повышающее уплотняемость старой смеси и снижающее хрупкость АБ).

6.3.4 Недостающую фракцию минерального материала можно добавить и при способе термоукладки. Ее вывозят на дорогу в необходимом объеме и распределяют щебнераспределителем по старому покрытию перед ТП.

7 Требования к материалам

7.1 Физико-механические показатели АБ регенерированного и накладного слоев при работе способами термоукладки и термоусиления должны отвечать требованиям ГОСТ 9128-2009, предъявляемым:

- в первом случае - к пористому АБ (при термоукладке рекомендуется, чтобы значение показателя водонасыщения АБ приближалось к нижней границе требований ГОСТ);

- во втором случае - к плотному или высокоплотному АБ.

7.2 При толщине накладного слоя менее 3 см регенерированный слой должен отвечать требованиям, предъявляемым к плотному или высокоплотному АБ.

7.3 В случае использования в качестве накладного слоя щебеночно-мастичного АБ (ЩМА) он должен отвечать требованиям ГОСТ 31015-2002.

7.4 При работе по способу термосмешения физико-механические показатели АБ регенерированного слоя должны отвечать требованиям ГОСТ 9128-2009, предъявляемым к плотному АБ.

Если требуемый коэффициент сцепления после регенерации не обеспечен, дополнительно устраивают поверхностную обработку или тонкий шероховатый слой износа.

7.5 Добавляемая по способу термосмешения новая АБ-смесь должна по своему составу приближаться к составу старой АБ-смеси. Битум используют марок БНД 90/130 или 130/200 по ГОСТ 22245-90. Аналогичные битумы применяют для добавления в старую смесь по способу термоукладки.

7.6 При необходимости корректировки гранулометрического состава регенерируемого слоя старого покрытия по способу термосмешения состав добавляемой новой смеси рассчитывают, согласно пособию [4], с учетом ее количества, необходимого для стабильной работы ТС (см. подраздел 6.2) и глубины рыхления старого покрытия. В этом случае требования к добавляемым материалам аналогичны требованиям, изложенным в ГОСТ 9128-2009.

7.7 При работе по способу термоукладки корректировка зернового состава может быть достигнута путем россыпи и распределения при помощи щебнераспределителя по старому покрытию щебня необходимого зернового состава, отвечающего требованиям ГОСТ 8267-93.

8 Мероприятия по подбору состава материала регенерированного слоя

8.1 Оценка состояния покрытия и выявление необходимости корректировки состава старой асфальтобетонной смеси

8.1.1 При обследовании состояния покрытия необходимо выявить причины появления повреждений, повлекших за собой решение о восстановлении его верхнего слоя при обеспеченной прочности дорожной одежды.

8.1.2 Прогрессирующее выбоинообразование обычно связано с низкой коррозионной стойкостью АБ или высоким для данного региона водонасыщением. Причиной низкой коррозионной стойкости АБ может оказаться старение битума в слое покрытия.

8.1.3 Одной из причин образования выбоин является отсутствие сцепления между верхним и нижним слоями покрытия.

8.1.4 Для уточнения причины выбоинообразования из покрытия отбирают керны. Если при выбуривании керна верхний слой легко отделяется от нижнего слоя, сцепление между ними отсутствует. В этом случае глубина измельчения покрытия при ТП должна быть не менее чем на 1 см больше толщины верхнего слоя, чтобы устранить границу раздела между слоями. Так как глубина прогрева покрытия обычно не превышает 4 см, при толщине верхнего слоя более 3 см, целесообразно перед ТП удалить 1 - 2 см верхней части покрытия холодным фрезерованием. Эту операцию совмещают с процедурой выравнивающего фрезерования.

8.1.5 Керны из верхнего слоя покрытия испытывают на водонасыщение по ГОСТ 12801-98. При толщине верхнего слоя в керне менее 3 см его отделяют от нижнего слоя и испытывают нижнюю часть керна. Если водонасыщение выше 4 %, то, скорее всего, оно и является причиной образования выбоин. В противном случае надо проверить водостойкость переформованных образцов по тому же ГОСТ.

8.1.6 Повышения коррозионной стойкости регенерированного слоя по способу термоукладки достигают путем добавления в старую смесь нового битума (см. раздел 7 и подраздел 8.3).

8.1.7 При обнаружении на покрытии колейности следует в первую очередь обратить внимание на наличие или отсутствие гребней выпора в колее [5]. В последнем случае колееобразование связано с истиранием покрытия под воздействием шипованных шин и для устранения только колей применение метода ТП не целесообразно.

8.1.8 Для выявления влияния на колееобразование верхнего слоя покрытия определяют предел прочности переформованной части керна при сжатии при температуре 50 °С по ГОСТ 12801-98. Если он меньше 0,6 МПа, определяют состав смеси по тому же ГОСТ, чтобы уточнить причину повышенной пластичности АБ. Это может быть связано с недостаточным содержанием щебня, минерального порошка или избытком битума в верхнем слое.

8.1.9 Корректировку зернового состава слоя, регенерируемого по способу термосмешения, с целью уменьшения его пластичности осуществляют путем добавления новой смеси соответствующего состава, а по способу термоукладки - путем россыпи минерального материала по поверхности старого покрытия (см. подраздел 8.4).

8.1.10 Если основной причиной колееобразования является излишняя пластичность нижележащего АБ-слоя, верхний слой удаляют холодным фрезерованием, а состав нижележащего слоя корректируют методом ТП с последующим устройством нового верхнего слоя.

8.1.11 При работе по способу термоукладки верхний слой может быть устроен способом «горячее по горячему», при котором вслед за ТС укладывают асфальтоукладчиком новую АБ-смесь и оба слоя уплотняют вместе.

8.1.12 Наличие на покрытии большого количества трещин, не проникающих в нижележащий слой, может быть связано с отсутствием сцепления между верхним и нижним слоями покрытия. В этом случае поступают, как было указано выше при образовании выбоин.

8.1.13 Причиной растрескивания верхнего слоя может оказаться старение битума. Для подтверждения этой гипотезы следует определить предел прочности при сжатии при температуре 0 °С переформованного АБ верхнего слоя по ГОСТ 12801-98. Если полученные значения не отвечают требованиям ГОСТ 9128-2009 для высокоплотных и плотных АБ, высока вероятность повышенной хрупкости старого АБ. Дополнительным аргументом является значение пенетрации экстрагированного из старого АБ битума по ГОСТ 11501-78, меньшее 40 0,1 мм при температуре 25 °С. Метод ТП позволяет уменьшить хрупкость старого АБ за счет использования менее вязкого битума.

8.2 Определение средней глубины рыхления и количества добавляемой в процессе термопрофилирования новой смеси

8.2.1 Чем больше средняя глубина рыхления старого покрытия, тем эффективнее метод ТП. Но она ограничена возможностями прогрева слоя и степенью неровности покрытия. Предполагается, что поперечные уклоны исправлены перед ТП (см. подраздел 6.2).

8.2.2 Если принять

максимально допустимую глубину рыхления hp max = 6 см (при большей глубине рыхления сопротивление движению ТС

настолько возрастает, что приходится на ходу поднимать шнек-фрезу), то среднюю

глубину рыхления ![]() с доверительной вероятностью 95 % можно

определить по формуле:

с доверительной вероятностью 95 % можно

определить по формуле:

где ![]() - средняя глубина рыхления, см;

- средняя глубина рыхления, см;

hp max - максимально допустимая глубина рыхления, см;

Sp - обобщенный показатель неровности, см (см. подраздел 6.2);

1,7 - коэффициент нормированного отклонения при уровне надежности 95 %.

Если, например, Sp = 1,2 см, то по формуле (2) ![]() = 4 см.

= 4 см.

Найденную среднюю глубину рыхления закладывают в проект и уточняют в процессе проведения работ.

В подразделе 6.2 отмечалось, что при Sp > 12 мм количества старой смеси для стабильной работы ТС по способу термоукладки может не хватить и следует использовать способ термосмешения. Минимально необходимое количество новой смеси в этом случае можно определить по формуле:

Д = 23 ∙ 1,7(Sp - 1,2) = 39,1(Sp - 1,2), (3)

где Д - минимально необходимое количество новой смеси, кг/м2;

23 - количество новой смеси, в слое толщиной 1 см, кг/м2.

Если по расчету получается Д ≤ 23 кг/м2, принимают Д = 25 кг/м2.

8.2.3 Минимальная толщина ремонтного слоя по способу термосмешения из условия достижения необходимого качества - 5 см. Отсюда при глубине рыхления 3 см количество добавляемой смеси должно быть не меньше 50 кг/м2. Такое же количество новой смеси следует добавлять при работе по способу термоукладки, независимо от глубины рыхления, которая не должна быть менее 3 см.

8.3 Выбор марки битума и определение его количества для добавления в старую асфальтобетонную смесь

8.3.1 В разделе 7 рекомендованы для использования две марки битума: БНД 90/130 и 130/200 по ГОСТ 22245-90.

Это не исключает возможности применения битума других марок или пластификаторов.

Данный вопрос решается вместе с определением оптимального содержания добавляемого битума или пластификатора в рамках лабораторного подбора по общепринятым правилам [4].

8.3.2 В отличие от ГОСТ 12801-98 температура смеси при подборе и изготовлении переформованных образцов должна находиться в пределах (120 ± 5) °С при ТП способом термоукладки и термоусиления и (130 ± 5) °С - способом термосмешения.

Такая температура ближе к реальной температуре регенерируемого слоя при уплотнении ремонтного слоя на дороге.

8.4 Расчет количества добавляемой новой смеси для корректировки состава старой асфальтобетонной смеси при работе по способу термосмешения

8.4.1 Если при оценке состояния старого покрытия у переформованных образцов обнаружены повышенные пористость или водонасыщение, следует проанализировать состав АБ. Возможно, причиной этого является недостаток каких-либо фракций минеральной части в составе АБ, но чаще всего это связано с недостатком битума. В таком случае состав добавляемой смеси подбирают с избытком битума.

8.4.2 Ориентировочно, количество битума ΔБн в %, которое необходимо добавить в новую смесь сверх оптимального, можно рассчитать по эмпирической формуле:

ΔБн = 0,18(Wc - Wp)(100 - H)/H, (4)

где Wc и Wp - водонасыщение (или остаточная пористость) соответственно старого АБ и требуемое, % по объему;

H - содержание новой смеси в 100 % материала ремонтного слоя, % по объему или массе.

8.4.3 Если, исходя из значения обобщенного показателя неровности, по формуле (3) определено минимально необходимое количество новой смеси Д, значение H определяют из следующего выражения:

где ![]() - средняя

глубина рыхления (заданная), см.

- средняя

глубина рыхления (заданная), см.

8.4.4 Первоначально содержание новой смеси принимают исходя из значения обобщенного показателя неровности и заданной глубины рыхления по формулам (3) и (5). Если окажется, что значение ΔБн превышает оптимальное содержание битума для данного типа смеси более чем на 60 %, следует увеличить содержание новой смеси до значения, определяемого по формуле:

H = 100/[5,7ΔБн/(Wc - Wp) + 1], (6)

где ΔБн - количество битума, которое нужно добавить в новую смесь сверх оптимального, %.

Пример.

Пусть обобщенный

показатель неровности Sp = 2 см, а заданная глубина рыхления ![]() = 4

см. Тогда по формуле (3) Д = 39,1(Sp - 1,2) = 39,1(2 - 1,2) = 31 кг/м2, а по

формуле (5) H = 100 ∙ 31/(31 + 23 ∙ 4) = 25 %. Испытание

переформованных образцов показало Wc = 5 %. Заказчик требует

снизить водонасыщение до 3 %. В этом случае добавляемое количество битума в

новую смесь сверх оптимального по формуле (4) составит ΔБн = 0,18(Wс - Wp)(100 - 25)/25 = 0,18(5 - 3)75/25 = 1,1 %.

Оптимальное содержание битума в новой смеси оказалось равным 6 % и последнее условие

(перед формулой (6)) соблюдено.

= 4

см. Тогда по формуле (3) Д = 39,1(Sp - 1,2) = 39,1(2 - 1,2) = 31 кг/м2, а по

формуле (5) H = 100 ∙ 31/(31 + 23 ∙ 4) = 25 %. Испытание

переформованных образцов показало Wc = 5 %. Заказчик требует

снизить водонасыщение до 3 %. В этом случае добавляемое количество битума в

новую смесь сверх оптимального по формуле (4) составит ΔБн = 0,18(Wс - Wp)(100 - 25)/25 = 0,18(5 - 3)75/25 = 1,1 %.

Оптимальное содержание битума в новой смеси оказалось равным 6 % и последнее условие

(перед формулой (6)) соблюдено.

Если бы средняя глубина рыхления была принята 3 см, то H = 31 % и ΔБн = 0,9 %.

8.4.5 Аналогичный подход используют, когда из-за избытка битума в старой смеси наблюдается ускоренное колееобразование. В этом случае в новой смеси уменьшают оптимальное содержание битума на величину ΔБн, значение которой по формуле (4) получается со знаком минус.

8.4.6 Если выявлена необходимость снижения хрупкости старого АБ, появившейся в результате старения битума, принимаем на первом этапе подбора состава марку битума для приготовления новой АБ-смеси БНД 130/200. Ориентировочное количество новой смеси, которое необходимо добавить в старую смесь, определяем по формуле:

H = 100(Ro.c - Ro.p)/(Ro.c - Ro.н), (7)

где Ro.c, Ro.p и Rо.н - пределы прочности при сжатии при температуре 0 °С соответственно переформованного АБ верхнего слоя старого покрытия, назначаемый для ремонтного слоя и АБ из новой смеси, МПа.

На этом этапе подбора принимают (Ro.c - Ro.p) = 2 МПа.

Если физико-механические показатели полученного АБ отвечают требованиям ГОСТ 9128-2009, подбор состава можно считать оконченным.

8.4.7 Обычно с добавлением нового АБ на битуме пониженной вязкости снижается предел прочности при сжатии при температуре 50 °С регенерированного АБ. Если он ниже допускаемого значения, следует увеличить вязкость битума в новой смеси.

8.4.8 Количество новой смеси, необходимое для уменьшения хрупкости старого АБ, может оказаться выше, чем требуется для выравнивания покрытия. В этом случае следует отдать предпочтение способу термоукладки с добавлением в старую смесь менее вязкого битума или пластификатора.

8.4.9 Окончательное решение о количестве добавляемой новой смеси и вязкости битума принимают на основе лабораторных испытаний.

9 Особенности проекта производства работ

Если принято решение о восстановлении верхнего слоя покрытия методом ТП, необходимо при разработке проекта производства работ предусмотреть:

а) определение обобщенного показателя неровности покрытия и соответствия поперечных уклонов требуемому значению (см. подраздел 6.2);

б) назначение мероприятий по выравниванию покрытия и исправлению поперечных уклонов, если это необходимо (см. подраздел 6.2);

в) выбор способа ТП (см. подраздел 6.3);

г) оценку состояния покрытия и выявление необходимости корректировки состава старой АБ-смеси (см. подраздел 8.1);

д) определение средней глубины рыхления и количества добавляемой новой АБ-смеси (см. подраздел 8.2);

е) выбор марки битума и определение его количества для добавления в старую АБ-смесь (см. подраздел 8.3);

ж) определение состава и количества новой АБ-смеси, добавляемой в процессе термосмешения (см. подраздел 8.4);

и) составление технологической схемы производства работ.

10 Особенность расчета толщины накладного слоя при работе по способу термоусиления

При принятии решения об использовании метода ТП для усиления дорожной одежды (в случае затруднений с применением метода холодной регенерации) необходимо рассчитать срок службы слоя усиления по методу, предложенному в работе [6]. Так, например, для обеспечения срока службы слоя усиления 10 лет по способу перекрытия его толщина должна быть 10 см, а по способу термоусиления с рыхлением старого покрытия на глубину 4 см - 6,5 см [7]. Это важно при сравнении вариантов.

11 Описание термопрофилировочного комплекта

11.1 ТП-комплект включает один или несколько АР и ТС.

11.2 Нагревательные элементы могут быть расположены как на АР и ТС, так и только на АР.

11.3 Теплоносителем для работы нагревательных элементов могут служить сжиженный газ пропан-бутан (наиболее распространенный), дизельное топливо и др.

11.4 Для обеспечения «мягкого» прогрева асфальтобетона ремонтируемого покрытия их располагают «пунктирно», т.е. на небольшом расстоянии друг от друга.

11.5 Нагревательные элементы при работе с газом оснащены горелками инфракрасного излучения с металлической излучающей поверхностью.

Горелки собраны в панели (блоки нагревательных элементов).

Работу этих блоков обеспечивает газовое оборудование. Оно состоит из одной или нескольких емкостей для хранения газа, испарителя и коммуникаций, подающих газ от емкости к панелям.

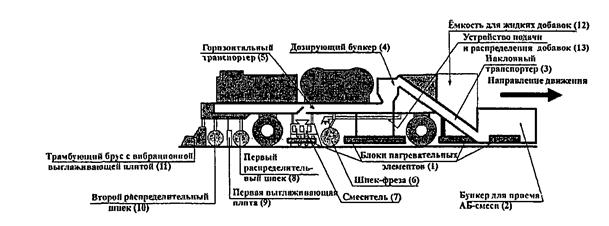

На рисунке 3 приведена примерная схема расположения основных рабочих органов наиболее распространенного в России термосмесителя.

Рисунок 3 - Примерная схема расположения основных рабочих органов термосмесителя

Блоки нагревательных элементов (1) обеспечивают разогрев асфальтобетонного покрытия.

Первый блок расположен по бокам бункера для приема смеси (2); второй - за ним на всю ширину обрабатываемой полосы; третий - перед шнек-фрезой (6); четвертый - по бокам смесителя (7).

Бункер (2), предназначенный для приема новой АБ-смеси, находится в головной части ТС.

Новая смесь по обогреваемому наклонному транспортеру (3) поступает в дозирующий бункер (4), а из него - на также обогреваемый горизонтальный транспортер (5).

За приемным бункером находится измельчающий орган - шнек-фреза (6). Она состоит из двух частей, каждая из которых имеет автономное управление. При необходимости эти части шнек-фрезы могут вращаться в одну или разные стороны, независимо друг от друга. В основном они вращаются к центру обрабатываемой полосы, чтобы измельченная смесь поступала в смеситель (7), расположенный позади шнек-фрезы. Только при переполнении шнек-фрезы измельченную смесь перемещают за пределы обрабатываемой полосы. Тогда обе части шнек-фрезы вращаются в одну сторону.

В смесителе (7) осуществляется перемешивание старого измельченного АБ: или без добавок, или с новой АБ-смесью, или со щебнем и битумом, или с пластификатором.

- первый распределительный шнек (8), который равномерно перемещает по всей ширине ремонтируемой полосы смесь, выходящую из смесителя;

- первая выглаживающая плита (9), обеспечивающая формирование слоя из этой смеси;

- второй распределительный шнек (10), распределяющий новую поступающую АБ-смесь;

- трамбующий брус с вибрационной выглаживающей плитой (11), которые обеспечивают одновременное предварительное уплотнение слоев из новой и старой АБ-смесей.

Для введения в старую смесь битума или пластификатора на ТС имеется емкость (12) с дозатором и устройством, распределяющим их над шнек-фрезой (13).

11.6 Основные технические данные ТП-комплекта:

- ширина ремонтируемой полосы - 3 - 4,5 м;

- глубина измельчения старого покрытия - 2 - 5 см;

- сменная производительность (при 10-часовом рабочем дне и коэффициенте использования рабочего времени 0,7) - 700 - 1400 м;

- рабочая скорость движения - 1 - 4 м/мин.

12 Технология производства работ

12.1 Подготовительные работы

12.1.1 Подготовительные работы предусматривают выполнение следующих мероприятий:

- разбивочные геодезические работы (восстановление оси дороги, разметка границы уширений, разбивка пикетажа, выноска и закрепление восстановленных точек);

- очистку покрытия от пыли и грязи;

- проверку покрытия на наличие металлических предметов (металлоискателем) и крупных инородных включений;

- удаление, как правило, холодным фрезерованием слоя поверхностной обработки;

- исправление поперечных уклонов (при необходимости), как указано в подразделе 6.2;

- установку копирной струны (при необходимости);

- уточнение схемы организации движения транспортных средств при проведении ремонтных работ;

- расстановку дорожных знаков и ограждений.

12.1.2 При наличии на покрытии поверхностной обработки проверяют на пробном участке возможность возгорания битума. В противном случае ее можно не удалять.

12.2 Некоторые вопросы организации работ

12.2.1 ТП начинают при устойчивой температуре воздуха не менее 10 °С. При скорости ветра более 7 м/с работы не производят.

12.2.2 Исходя из требуемого количества добавляемой новой смеси, определяют количество автомобилей-самосвалов, обеспечивающее непрерывность ее доставки.

12.2.3 При необходимости корректировки зернового состава слоя, регенерируемого по способу термоукладки (см. раздел 8), минеральный материал распределяют по существующему покрытию щебнераспределителем до начала ТП.

12.2.4 При термоусилении щебень или корректирующую новую асфальтобетонную смесь могут вводить в смеситель ТС с последующей укладкой накладного слоя асфальтоукладчиком.

12.2.5 Если расход новой смеси по полосам движения не одинаков (например, из-за наличия колеи или большого количества выбоин на одной из них), ТП начинают с полосы движения, на которой требуемый расход смеси наибольший.

12.2.6 В конце сменной захватки остаток смеси после подъема плиты ТС обычно распределяют вручную по старому покрытию. Поэтому новую захватку начинают от места ее подъема.

12.2.7 Ширину полосы ТП назначают кратной ширине существующего покрытия с учетом перекрытия смежных полос на 10 - 15 см.

12.2.8 На участках с продольным уклоном более 40 ‰ движение ТП-комплекта осуществляют вверх по уклону.

12.3 Порядок выхода на рабочий режим

12.3.1 На рисунке 4 приведена примерная схема расположения машин в технологическом потоке.

12.3.2 При выходе на рабочий режим в течение 20 - 30 мин на ТС прогревают разравнивающий трамбующий брус с вибрационной выглаживающей плитой (вторая плита) и смеситель.

12.3.3 Устанавливают один или два АР на старом покрытии перед началом ремонтируемого участка, опускают нагревательные блоки (панели) на высоту 8 - 10 см от поверхности старого АБ и разжигают их.

Рисунок 4 - Примерная схема расположения машин в технологическом потоке

12.3.4 На начальном участке протяженностью 10 - 20 м АР перемещают вперед-назад для обеспечения «мягкого прогрева» старого замыкающего слоя покрытия и после его размягчения (проверяют металлическим щупом) ТС устанавливают так, чтобы шнек-фреза оказалась над началом прогретого участка (будущий стык).

12.3.5 При работе по способу термоукладки на старое покрытие опускают обе плиты ТС, предварительно разместив на нем две опорные подкладки толщиной по 8 мм под каждую плиту, включают транспортер и производят его обогрев горелками. После завершения подачи смеси на конец транспортера его отключают. В отличие от этого, при работе по способу термосмешения на старое покрытие опускают только вторую плиту.

12.3.6 Включают шнек-фрезу и постепенно заглубляют ее вместе со смесителем на 3 - 4 см в разогретое покрытие, пользуясь установленными с обеих сторон шнек-фрезы линейками. Перемещают ТС примерно на 0,3 м, включают транспортеры и, остановив ТС, заполняют новой смесью вторую шнековую камеру до образования валика высотой 20 - 30 см. Одновременно разжигают горелки.

12.3.7 Начинают движение ТС на малой скорости до появления поперечного стыка, который подправляют вручную, рыхлят материал старого покрытия шнек-фрезой и собирают его в валик перед первым шнеком.

12.3.8 С целью выхода на требуемую толщину накладного слоя при способе термоукладки после прохождения примерно 1 м вторую плиту постепенно поднимают (руководствуясь линейками) до требуемой высоты, равной толщине накладного слоя с учетом коэффициента уплотнения 1,2 плюс 8 мм, устанавливают на обеих плитах требуемый поперечный уклон и выходят на заданный режим движения.

12.3.9 При поперечной стыковке с ранее отремонтированной полосой необходимость в постепенном подъеме второй плиты отпадает.

12.4 Рабочий режим термопрофилирования

12.4.1 После выхода на рабочий режим ТП-комплект двигается вперед со скоростью, обеспечивающей прогрев старого слоя покрытия до состояния, при котором возможно его рыхление на заданную глубину и уплотнение до требуемого значения плотности.

12.4.2 Как уже отмечалось в разделе 5, толщина ремонтного слоя не должна быть менее 5 см, чтобы обеспечить уплотняемость АБ-смеси.

12.4.3 При работе ТС в комплекте с АР между ними следует соблюдать дистанцию 20 - 30 м. При скорости ветра более 5 м/с это расстояние сокращают.

12.4.4 На дорогах с тремя полосами движения при ремонте средней полосы рабочим органам ТС придают двускатный уклон, соответствующий поперечному уклону покрытия.

12.4.5 Рабочая скорость ТП-комплекта на начальном участке работ минимальна, а затем ее увеличивают по мере роста температуры смеси перед шнеками.

- давления в газовой системе;

- расстояния между панелями горелок и поверхностью покрытия;

- скорости движения.

Например, при недостаточной температуре разогрева увеличивают, давление в газовой системе или опускают панели, или осуществляют обе операции одновременно. Если этого недостаточно, то уменьшают скорость движения ТП-комплекта.

12.4.7 Чтобы обеспечить хорошее качество продольных стыков, разогрев и измельчение покрытия осуществляют со смещением на ранее отремонтированную полосу на 5 - 15 см. Для этого мелом наносят разметку по ходу движения на расстоянии ширины измельчения от смежной кромки ранее отремонтированной полосы.

12.4.8 В процессе работы высота валика перед вторым распределительным шнеком должна находиться в пределах 20 - 30 см. Если она меньше нижнего предела, временно увеличивают скорость горизонтального транспортера, а при выходе за верхний предел временно прекращают подачу новой смеси. При одностороннем характере изменения высоты валика (она все время или увеличивается или уменьшается) изменяют в нужную сторону скорость подачи новой смеси горизонтальным транспортером. Величину изменения скорости устанавливают опытным путем.

12.4.9 Предварительное уплотнение обоих слоев при работе по способам термоукладки и термоусиления или одного слоя при работе по способу термосмешения осуществляется трамбующим брусом с вибрационной выглаживающей плитой.

12.4.10 Окончательное уплотнение выполняют звеном катков в соответствии со СНиП 3.06.03-85.

12.4.11 В первую очередь уплотняют места продольных и поперечных сопряжений на уложенном покрытии.

12.5 Особенности выполнения работ на дорогах со значительным искажением поперечного профиля покрытия

12.5.1 Способ термоукладки

12.5.1.1 Толщина слоя под первой плитой (определяемая расстоянием от поверхности покрытия до нижней плоскости этой плиты) практически величина переменная из-за неровностей существующего покрытия.

12.5.1.2 В процессе движения ТС в местах недостатка старой смеси под первой плитой на выходящий из-под нее слой поступает новая смесь из второй шнековой камеры. Она полностью заполняет пространство от верха старой смеси до нижней поверхности этой плиты. В таких местах увеличивается толщина слоя из новой смеси.

Новая смесь, восполняющая недостаток старой, идет на выравнивание. Ее расход может колебаться от 0 до 75 кг/м2.

12.5.1.3 Появление излишка старой смеси в первой шнековой камере на значительном протяжении ремонтируемого участка означает, что первая плита была установлена на впадине старого покрытия. Следует, не меняя поперечного уклона, несколько приподнять ее. Излишек смеси при этом уменьшится. Варьируя высоту поднятия первой плиты, необходимо добиться нормальной высоты валика в первой шнековой камере.

12.5.1.4 При корректировке положения первой плиты одновременно на ту же величину изменяют положение второй плиты. В противном случае изменится толщина накладного слоя.

12.5.1.5 Если момент корректировки упущен и первая шнековая камера переполнена, излишек старой смеси следует удалить: на обочину на дорогах с двумя полосами движения или в погрузчик при работе на средних полосах четырехполосной дороги.

12.5.1.6 Возможности исправления поперечного профиля методом ТП ограничены. Например, нулевой уклон полосы движения шириной 3,5 м двухполосной дороги можно исправить на уклон 20 ‰, если один конец разравнивающего бруса со стороны кромки заглубить на 3 см ниже поверхности старого покрытия, а другой конец поднять на 4 см. Изменение уклона произойдет за счет перераспределения старой смеси. Но тогда отметка осевой линии увеличится, что при нормальном поперечном уклоне второй полосы движения приведет к неоправданному перерасходу новой смеси. В данном случае следует применить на первой полосе выравнивающее фрезерование перед ТП.

12.5.1.7 На участках двухполосной дороги с избыточным поперечным уклоном одной из полос уменьшение ее поперечного уклона будет происходить автоматически за счет попадания новой смеси в первую шнековую камеру. При исходном уклоне 30, 40 и 50 ‰ на выравнивание уйдет соответственно 42,84 и 126 кг/м2 новой смеси.

12.5.1.8 Согласно СНиП 2.05.02-85*, допускается ограниченное число поперечников с уклонами от 15 до 20 и от 20 до 30 ‰. При исходном уклоне полосы более 40 ‰ следует уложить на ней асфальтоукладчиком или автогрейдером выравнивающий слой из пористой АБ-смеси (с уплотнением), а ТС - замыкающий слой с нагревом и рыхлением выравнивающего слоя на глубину 2 см.

12.5.1.9. Если для придания требуемого поперечного уклона старому покрытию необходимо сфрезеровать его на глубину более 4 см, дорожная одежда может оказаться ослабленной. В таких случаях целесообразно применить фрезерование только для частичного исправления поперечного профиля, а для его полного исправления пойти на увеличение расхода новой смеси.

12.5.1.10 Валик из старой АБ-смеси следует равномерно распределять по всей длине первого шнека путем его реверсирования. Необходимо избегать появления излишка старой смеси в середине первой шнековой камеры из-за возможного ее попадания в накладной слой.

12.5.1.11 Толщина накладного слоя обычно составляет 2 - 5 см. Большее значение требуется при необходимости усиления дорожной одежды.

12.5.2 Способ термосмешения

12.5.2.1 В процессе ТП объем сфрезерованной старой смеси значительно изменяется, что вызывает колебание соотношения между количествами старой смеси и добавляемой новой смеси. Отсюда физико-механические показатели АБ нового слоя могут изменяться в широких пределах, не всегда соответствуя требуемым значениям. В этом случае целесообразно выполнить предварительное фрезерование старого покрытия.

12.5.2.2 При необходимости предварительного фрезерования следует выяснить, не изменяется ли резко толщина оставшейся части верхнего слоя покрытия. Это может повлиять на качество регенерированного слоя из-за колебания количества старой смеси, или попадания в нее материала нижнего слоя старого покрытия, или колебания количества вяжущего в старой смеси за счет попадания в нее различного объема старой междуслойной подгрунтовки. В таком случае целесообразно перейти к способу термоукладки.

12.5.2.3 Расход новой смеси обычно составляет 25 - 75 кг/м2. Его величину назначают с учетом необходимой корректировки состава старого АБ.

12.5.3 Устранение колей в процессе термопрофилирования

12.5.3.1 Как было отмечено в подразделе 8.1, устранение колей методом ТП осуществляют, если главной причиной их образования явилась повышенная пластичность слоев покрытия и возникла необходимость корректировки состава АБ. В остальных случаях применения метода ТП колеи устраняются автоматически при перераспределении старой смеси в процессе термоукладки или за счет общей смеси в процессе термосмешения.

12.5.3.2 Если глубина колеи превышает 2 см, старой смеси может не хватить для заделки. В этом случае предварительно колеи заделывают горячей АБ-смесью близкой по составу к АБ верхнего слоя.

12.6 Температурный режим процесса

12.6.1 Температура на поверхности разогретого покрытия перед шнек-фрезой ТС не должна превышать 180 °С.

12.6.2 При работе по способу термоукладки температура смеси в валике перед первым распределительным шнеком не должна быть менее 120 °С.

При меньшей температуре смеси трудно добиться ее хорошего уплотнения.

12.6.3 Температура новой АБ-смеси должна находиться в пределах 140 - 160 °С (по ГОСТ 9128-2009); при использовании щебеночно-мастичной АБ-смеси - 140 - 175 °С (по ГОСТ 31015-2002).

12.6.4 При работе по способу термосмешения температура смеси в валике перед вторым шнеком не должна быть менее 130 °С, что обычно достигается при перемешивании старой разогретой смеси с новой АБ-смесью.

12.6.5 Требуемые температуры обеспечивают, как указано в п. 12.4.6. Величины давления в газовой системе как АР, так и ТС на первых панелях должны быть наибольшими. По направлению к последней панели давление уменьшают.

12.6.6 АР двигаются друг за другом обычно на расстоянии 5 - 15 м.

12.6.7 Панели горелок располагают над покрытием на высоте 5 - 10 см. Оптимальное значение - 5 см (если это позволяет поперечник покрытия).

12.6.8 Обычно за первым АР с тремя (или двумя) панелями горелок температура на поверхности покрытия составляет 130 - 150 °С; после второго АР - 150 - 180 °С; перед ТС - 120 - 140 °С.

12.7 Рабочая скорость движения ТП-комплекта

12.7.1 Скорость движения ТП-комплекта зависит от:

- требуемой температуры разогрева старого покрытия;

- глубины рыхления (фрезерования);

- скорости транспортера для подачи расчетного количества новой АБ-смеси.

При повышении расхода новой смеси увеличиваются скорость транспортера ТС и число автомобилей-самосвалов, а, следовательно, и общее время, связанное с подъездом последних к бункеру ТС. Это снижает скорость технологического потока.

12.7.2 При ремонте покрытия с ранее выполненной поверхностной обработкой скорость потока уменьшается, так как прогрев АБ под щебнем происходит медленнее. В этом случае колебания в скорости технологического потока обусловлены не только временем прогрева АБ, но и необходимостью предотвращения возгорания битума, поэтому целесообразно удалить поверхностную обработку фрезерованием.

12.7.3 При работе по способу термоукладки с предварительной россыпью щебня АБ под щебнем также нагревается медленно и скорость потока снижается.

12.7.4 Скорость потока при работе по способу термоукладки при температуре воздуха от 10 до 25 °С обычно колеблется в пределах от 1 до 3 м/мин, что определяется, главным образом, необходимостью достижения температуры в старой измельченной смеси перед первым шнеком не менее 120 °С.

12.7.5 При работе по способу термосмешения температура регенерированной смеси зависит от расхода новой смеси. Чем он больше, тем выше температура, и, следовательно, скорость потока может быть увеличена.

13 Контроль качества и приемка работ

13.1 При ТП АБ-покрытий осуществляется производственный контроль качества работ, включающий входной, операционный и приемочный.

13.2 Контроль производят в соответствии с действующими ГОСТ, СНиП и ОДМ. Его проводят аккредитованные или имеющие свидетельство о технической компетентности испытательные подразделения, службы контроля качества и производственный персонал.

13.3 Используемые средства измерений и контроля должны быть проверены и аттестованы в установленном порядке.

13.4 Требования производственного контроля качества работ по ТП приведены в таблице 2.

Данные о дате, адресе, виде и объеме работ заносят в Журнал производства работ.

13.5 При входном контроле устанавливают соответствие качества используемых материалов требованиям ГОСТ.

Таблица 2 - Производственный контроль качества работ по термопрофилированию асфальтобетонных покрытий

|

Контролируемый показатель |

Место контроля |

Периодичность контроля |

Кто контролирует |

Метод контроля |

Необходимое оборудование |

Оформление результатов |

||||

|

Наименование |

Номинальное значение и предельное отклонение |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

|

Входной контроль |

||||||||||

|

Новая добавляемая АБ-смесь при: |

Физико-механические показатели |

ГОСТ 9128-2009 или ГОСТ 31015-2002 и настоящий ОДМ (раздел 7) |

Лаборатория |

Не реже одного раза в смену |

Лаборант |

ГОСТ 12801-98 или ГОСТ 31015-2002, СНиП 3.06.03-85 (раздел 10) |

Журнал испытания образцов АБ-смеси, взятых из смесителя (форма Ф-19) [8] |

|||

|

термоукладке или термоусилении (накладной слой) |

||||||||||

|

термосмешении |

ГОСТ 9128-2009 и настоящий ОДМ (раздел 7) |

|||||||||

|

Новый добавляемый битум |

Журнал испытания вязких нефтяных битумов (форма Ф-22) [8] |

|||||||||

|

Новый добавляемый щебень |

Журнал испытания щебня (форма Ф-17) [8] |

|||||||||

|

Операционный контроль |

||||||||||

|

Контроль температурного режима |

||||||||||

|

Новая АБ-смесь |

Температура |

140 - 160 °С ГОСТ 9128-2009 или 140 - 175 °С ГОСТ 31015-2002 |

В кузове каждого автомобиля-самосвала |

- |

Мастер |

Контактный |

Термометр биметаллический со шкалой до 200 °С |

Журнал операционного контроля |

||

|

Ремонтируемое покрытие |

160 - 180 °С |

Поверхность разогретого покрытия перед шнек-фрезой |

Через каждые 100 м |

Бесконтактный |

Пирометр (неконтактный инфракрасный термометр) (точность ± 1,5 °С) |

|||||

|

130 - 150 °С |

То же, за первым АР |

В процессе работы для регулировки режима нагрева |

||||||||

|

150 - 180 °С |

То же, за вторым АР |

|||||||||

|

120 - 140 °С |

То же, перед ТС |

|||||||||

|

Не менее 130 °С |

В валике перед вторым шнеком при работе по способу термосмешения |

Через каждые 100 м |

||||||||

|

Не менее 120 °С |

В валике перед первым шнеком при работе по способам термоукладки и термоусиления |

|||||||||

|

Толщина слоя |

По проекту и настоящему ОДМ. Предельное отклонение - по СНиП 3.06 03-85 (Прилож. 2, раздел 5, п. 2.3.1 таблицы) |

На месте производства работ |

Контактный |

Линейка по ГОСТ 427-75 или промерник (предел измерения 0-300 мм) |

||||||

|

Контролируемые технические параметры покрытия |

||||||||||

|

Асфальтобетон |

||||||||||

|

АБ-смесь накладного слоя |

Физико-механические показатели |

На АБЗ |

Лаборант АБЗ |

Журнал испытания образцов АБ-смеси (форма Ф-19) [8] |

||||||

|

Смесь из приемного бункера ТС. Лаборатория |

Не реже одного раза в смену |

Мастер |

||||||||

|

АБ-смесь регенерированного слоя при работе способами термоукладки и термоусиления |

ГОСТ 9128-2009. настоящий ОДМ (раздел 7) |

Смесь из первой шнековой камеры. Лаборатория |

ГОСТ 12801-98, но образцы формуют при температуре (120 ± 5)°С |

|||||||

|

АБ-смесь регенерированного слоя при работе способом термосмешения |

Смесь из второй шнековой камеры. Лаборатория |

То же, но при температуре (130 ± 5) °С |

||||||||

|

Отремонтированное покрытие |

||||||||||

|

АБ ремонтного слоя |

Отбор кернов (вырубок) |

- |

Лаборатория |

СНиП 3.06.03-85 (раздел 10, п. 10.40) |

Лаборант |

Керноотборник |

Акт отбора кернов (вырубок) |

|||

|

накладного |

Физико-механические показатели полученные при способе |

термоукладки или термоусиления |

Журнал испытания образцов из покрытия (форма Ф-20) [8] |

|||||||

|

регенерированного |

ГОСТ 9128-2009 и настоящий ОДМ (раздел 7) |

ГОСТ 12801-98, но образцы формуют при температуре (120 ± 5) °С |

||||||||

|

термосмешения |

||||||||||

|

АБ-слой |

накладной |

Коэффициент уплотнения слоя, полученного способом |

термоукладки и термоусиления |

СНиП 3.06.03-85, настоящий ОДМ (раздел 7, п.п. 7.1 -7.4) |

Лаборатория |

Для каждого керна |

Лаборант |

|||

|

регенерированный |

||||||||||

|

термосмешения |

||||||||||

|

каждый |

Толщина |

По проекту и настоящему ОДМ. Предельное отклонение - по СНиП 3.06.03-85 (Прилож 2, раздел 5, п. 2.3.1 таблицы) |

На месте производства работ |

Мастер, лаборант |

Замер толщины |

Линейка по ГОСТ 427-75 или промерник (предел измерения 0 - 300 мм) |

||||

|

Технико-эксплуатационные показатели покрытия |

||||||||||

|

Отремонтированное покрытие |

Высотные отметки по оси |

СНиП 3.06.03-85 (Прилож. 2, раздел 5, п. 2.1 таблицы) |

На месте производства работ |

Согласно СНиП 3.06.03-85 |

Мастер |

Проведение измерений |

Нивелир (ГОСТ 10528-90) (предел измерения 0 - 3000 м) |

Ведомость промеров (форма Ф-14) [8] |

||

|

Ширина слоя |

То же, п. 2.2 |

Рулетка (ГОСТ 427-75) (предел измерения до 2000 см) |

||||||||

|

Поперечные уклоны |

То же, п. 2.4 |

Трёхметровая рейка с клиновидным промерником (ГОСТ 30412-96) |

||||||||

|

Ровность под трёхметровой рейкой |

То же, п. 2.5 |

|||||||||

|

Коэффициент сцепления |

То же, раздел 14, п. 14.6 |

Динамометрический прибор типа ПКРС |

Журнал операционного контроля |

|||||||

13.6 Операционный контроль включает контроль технологических и технических параметров в течение смены.

При работе способами термоукладки и термоусиления толщину слоя, физико-механические свойства асфальтобетона и коэффициент уплотнения определяют отдельно для накладного и регенерированного слоев. Для приготовления переформованных образцов в кернах указанные слои разделяют.

При несоответствии величины коэффициента уплотнения АБ-смеси требованиям таблицы 2 температурный режим процесса ТП корректируют (см. п. 12.4.6).

13.7 Приемочный контроль включает не менее 20 % объема измерений, выполненных при операционном контроле отремонтированного покрытия.

14 Техника безопасности и охрана труда при производстве работ

14.1 Приказом руководителя организации из числа инженерно-технических работников назначают ответственного за эксплуатацию ТП-комплекта. Он должен пройти обучение по специальной программе и после сдачи экзамена получить соответствующее удостоверение.

14.2 Рабочие могут быть допущены к работе только после прохождения ими инструктажа и при наличии спецодежды, спецобуви и средств индивидуальной защиты.

14.3 Перед началом работы необходимо: оградить участок работ согласно ВСН 37-84 [9], направить движение транспортных средств в объезд, наметить безопасную для персонала схему захода и выхода из зоны работы автомобилей-самосвалов, подвозящих АБ-смесь.

14.4 Подавать автомобиль-самосвал для выгрузки АБ-смеси в бункер ТС только по сигналу машиниста или мастера. Во избежание ожогов запрещается находиться вблизи боковых стенок бункера и очищать его во время работы ТС.

14.5 В процессе работы ТС запрещается очищать его рабочие органы от налипшей АБ-смеси. Очистку производят после их остывания. При этом под рабочие органы необходимо поставить страховочные опоры.

14.6 По окончанию работы ТС и АР необходимо закрыть соответствующие магистральные вентили, дать выгореть газу в горелках и перекрыть остальные вентили.

14.7 Перед пуском ТП-комплекта все газовое оборудование необходимо проверить на герметичность.

14.8 ТП-комплект должен быть укомплектован углекислотными огнетушителями и песком.

14.9 Поврежденные или с ослабленными соединениями топливные и масляные трубопроводы должны быть заранее отремонтированы или заменены.

14.10 Если появляются признаки, сигнализирующие о пожаре машины, ее необходимо остановить, отключить подачу газа к горелкам, заглушить двигатель, включить стояночную тормозную систему, а персоналу отойти на безопасное расстояние от ТП-комплекта. Если пламя не удается сбить огнетушителем, его сбивают струей воды из поливомоечной машины.

14.11 Более подробно правила техники безопасности при работе машин ТП-комплекта изложены в инструкциях по их эксплуатации.

14.12 Общие правила техники безопасности в строительстве изложены в СНиП 12-03-2001 и СНиП 12-04-2002.

Библиография

|

Классификация работ по капитальному ремонту, ремонту и содержанию автомобильных дорог общего пользования и искусственных сооружений на них от 12.11.2007 № 160/Минтранс России. |

|

|

Технические правила ремонта и содержания автомобильных дорог/Минавтодор РСФСР. - М.: Транспорт, 1988. - 198 с. |

|

|

Методические рекомендации по восстановлению асфальтобетонных покрытий и оснований автомобильных дорог способами холодной регенерации / Минтранс России, Гос. служба дор. хоз-ва (Росавтодор). - М.: Информавтодор, 2002. - 56 с. |

|

|

Пособие по строительству асфальтобетонных покрытий и оснований автомобильных дорог и аэродромов (к СНиП 3.06.03-85 и СНиП 3.06.06-88)/Минтрансстрой СССР. - М.: Союздорнии, 1991. - 161 с. |

|

|

Рекомендации по выявлению и устранению колей на нежестких дорожных одеждах. Ч.1; Методические рекомендации по расчету и прогнозированию колееобразования на нежестких дорожных одеждах. Ч.2/Гос. служба дор. хоз-ва (Росавтодор). - М.г МАДИ, 2002. - 179 с. |

|

|

Бахрах Г.С. Проектирование нежестких дорожных одежд по критерию усталостного растрескивания//Наука и техника в дор. отрасли. - 2008. - № 2. - С. 17 - 20. |

|

|

Бахрах Г.С. Подход к проектированию усиления дорожной одежды нежесткого типа//Дороги России XXI века. - 2009. - № 3. - С. 96 - 99. |

|

|

Сборник форм исполнительной производственно-технической документации при строительстве (реконструкции) автомобильных дорог и искусственных сооружений на них/ Гос. служба дор. хоз-ва (Росавтодор) - М.: Информавтодор, 2002. - 134 с. |

|

|

Инструкция по организации движения и ограждению мест производства дорожных работ/ Минавтодор РСФСР. - М.: Транспорт, 1985. - 39 с. |

|

|

|

|