| Информационная система |  |

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

ОБОРУДОВАНИЯ НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

|

УТВЕРЖДАЮ Заместитель Министра нефтеперерабатывающей и нефтехимической промышленности СССР Сиваков Ю.M. 18.10.83 |

ИНСТРУКЦИЯ

по определению скорости коррозии металла стенок корпусов

сосудов и трубопроводов на предприятиях Миннефтехимпрома

СССР

|

Начальник Управления главного механика и главного энергетика Миннефтехимпрома СССР Кутяев В.М. Директор ВНИКТИнефтехимоборудования Фолиянц А.Е. 2.09.83 |

Волгоград - 1983

1. НАЗНАЧЕНИЕ И ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая инструкция предназначена для определения фактической скорости коррозии металла стенок корпусов сосудов и трубопроводов, эксплуатирующихся на предприятиях Миннефтехимпрома СССР, с целью установления периодичности их технического освидетельствования в соответствии с требованиями действующих правил и нормативных документов.

1.3. В случае невозможности или затруднения применения методов, изложенных в п. 1.2, скорость коррозии определяется приближенно по образцам-свидетелям или оценкой коррозионности среды по отношению к данному металлу с помощью коррозионных зондов.

1.4. Определение скорости коррозии производится по каждому сосуду и трубопроводу технологической установки, линии, цеху. Для группы сосудов или трубопроводов, работающих на данной технологической установке, линии, цехе в одной к той же среде при одинаковых рабочих условиях и материальном исполнении, определение скорости коррозии производится по выбранному объекту-представителю.

1.5. Скорость коррозии металла стенок корпуса сосудов и трубопроводов подлежит уточнению в каждом случае существенного изменения условий их эксплуатации (рабочей среды, температуры, давления), влияющих на коррозионную активность рабочей среды, либо в случае замены материального оформления.

1.6. На каждом предприятии, владельце сосудов, составляется и утверждается главным инженером перечень сосудов с указанием скорости коррозии металла корпуса. Сведения по скорости коррозии трубопроводов заносятся в паспорт трубопровода.

При выявлении специальных видов коррозионных повреждений типа коррозионное растрескивание, межкристаллитная коррозия или расслоение по толщине стенки сведения об этом также заносятся в паспорт сосуда или трубопровода, а вопросы дальнейшей эксплуатации или ремонта сосудов и трубопроводов с такими повреждениями должны быть согласованы со специализированной организацией.

1.7. Контроль скорости коррозии металла стенок сосудов производится в каждый капитальный ремонт, но не реже установленной периодичности технических освидетельствований сосудов. По трубопроводам скорость коррозии контролируется в каждую ревизию.

2. ОПРЕДЕЛЕНИЕ СКОРОСТИ КОРРОЗИИ ПО ДАННЫМ ФАКТИЧЕСКИХ ИЗМЕРЕНИЙ ТОЛЩИНЫ СТЕНОК

2.1. Результаты периодических измерений толщины стенок сосуда или трубопровода служат основанием для определения скорости коррозии металла в условиях эксплуатации.

2.2. Замеры толщины стенок производятся неразрушающими методами контроля или путем засверловки и измерения толщины стенки мерительным инструментом. Предпочтение следует отдавать ультразвуковой толщинометрии.

2.3. Если результаты измерений толщины стенок неразрушающими методами контроля вызывают сомнение, то измерение следует производить сквозной засверловкой.

2.4. На сосудах и трубопроводах, работающих в средах, вызывающих межкристаллитную коррозию или коррозионное растрескивание под напряжением, сквозные засверловки, с последующей их заделкой методами дуговой сварки, не допускаются.

2.5. Место и способ измерения толщины стенок сосуда или трубопровода определяется по результатам их технического освидетельствования службами технического надзора с учетом особенностей коррозионных поражений в различных частях сосудов и трубопроводов.

2.6. Места расположения точек замеров, способ измерения и результаты измерений должны быть оформлены в коррозионной карте на сосуд или трубопровод и храниться в паспорте (см. карты СЗК-2 и СЗК-3).

|

Коррозионная карта |

Лист |

|||||

|

Объект |

Предприятие |

Город |

||||

|

№ позиции |

№ инвентарный |

Наименование оборудования |

Геометрические размеры |

|||

|

Марка материала и сведения о средствах защиты |

||||||

|

Рабочая среда процесс (состав и концентрация корроз. агентов) |

Рабочие условия |

Внутри |

Снаружи |

|||

|

Результаты осмотров |

||||

|

Дата |

Вид коррозия |

Показатель скорости коррозии ГОСТ 13819-68 |

Место расположения |

Исполнитель |

|

Карта СЗК-3 |

Эскиз оборудования |

Лист |

||

|

Объект |

Предприятие |

Город |

||

|

№ позиции |

№ инвентарный |

Наименование оборудования |

||

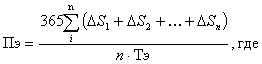

2.7. Расчет скорости коррозии стенок сосудов и трубопроводов производится на базе, по крайней мере, двух измерений толщины стенок по формуле

Пэ - скорость коррозии в контролируемой части сосуда или трубопровода в условиях эксплуатации, мм/год;

ΔS - разность толщин стенок в точках за период контрольных измерений, мм, индексы 1, 2, ..., n означают номера контрольных точек;

Тэ - время эксплуатации между контрольными измерениями, сутки;

n - количество контрольных точек замера (не менее трех) по каждой части сосуда или по элементам трубопровода (трубам, отводам, переходам).

Контрольные точки выбираются в частях сосудов или элементах трубопроводов, наиболее подверженных коррозионному износу.

2.8. За скорость коррозии сосуда или трубопровода принимается наибольшее из полученных значений скорости коррозии для каждой части сосуда или элемента трубопровода.

3. ОПРЕДЕЛЕНИЕ ВИДА И СКОРОСТИ КОРРОЗИИ МЕТАЛЛА ПО ОБРАЗЦАМ-СВИДЕТЕЛЯМ

3.1. При отсутствии опыта эксплуатации (при освоении нового технологического процесса) и отсутствии необходимых данных по толщинометрии (малый срок эксплуатации сосудов, недоступность объекта для осмотра и проведения измерений) скорость и вид коррозии определяется на основе испытаний образцов-свидетелей из металла идентичного металлу объекта.

3.2. Количество образцов-свидетелей (не менее трех) в каждой точке установки, их размеры, место установки, а также программа и методика проведения испытаний определяются службой технического надзора, группой (лабораторией) коррозии, в зависимости от конструкции объекта, состава рабочей среды и рабочих условий в отдельных элементах объекта.

3.3. При разработке методики испытаний образцов-свидетелей необходимо руководствоваться п.п. 4.3, 4.4, 4.6, 4.7 настоящей инструкции.

3.4. В случае необходимости определения склонности металла объекта к межкристаллитной коррозии или коррозионному растрескиванию при разработке методики и оценке результатов испытаний образцов-свидетелей следует руководствоваться следующей технической документацией:

- ГОСТ 6032-75. Стали и сплавы. Методы испытания на межкристаллитную коррозию ферритных, аустенито-мартенситных аустенито-ферритных и аустенитных коррозионно-стойких сталей и сплавов на железо-никелевой основе, М., 1975.

- РТМ 26-01-38-70. Методы испытаний нержавеющих сталей на коррозионное растрескивание, М., НИИХИММАШ, 1970;

- РТМ 26-01-43-71. Методы испытаний склонности к коррозионному растрескиванию углеродистых и низколегированных сталей, М., НИИХИММАШ, 1971.

3.5. При отсутствии опыта в проведении коррозионных испытаний образцов-свидетелей целесообразно согласовать программу и методику испытаний со специализированной организацией.

3.6. Результаты коррозионных испытаний должны быть занесены в паспорт сосуда или трубопровода с указанием вида испытаний. Программа и методика испытаний, а также результаты оценки испытаний хранятся в делах службы технического надзора или группы (лаборатории) коррозии.

4. ОЦЕНКА КОРРОЗИОННОЙ АГРЕССИВНОСТИ РАБОЧЕЙ СРЕДЫ С ПОМОЩЬЮ КОРРОЗИОННЫХ ЗОНДОВ

4.1. Приближенная оценка скорости коррозии металла объекта может быть дана на основе кратковременных коррозионных испытаний образцов металла, идентичного металлу объекта, с помощью коррозионных зондов одним из следующих методов:

- гравиметрическим - по потере массы образцов;

- резистометрическим - по измерению электрического сопротивления образцов проволочного типа;

- поляризационным - по измерению поляризационного сопротивления образцов в электропроводных средах*).

_____________

* См. «Рекомендации по применению коррозиметров поляризационного типа на предприятиях МИННЕФТЕХИМПРОМА СССР», Волгоград, 1982.

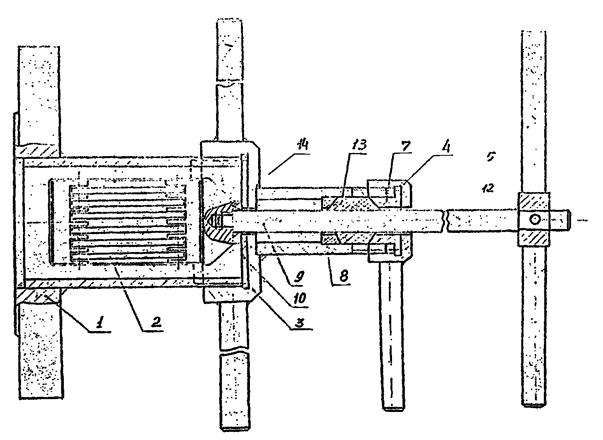

Коррозионные испытания материалов в технологических потоках выполняются с помощью коррозионного зонда, который представляет собой шлюзовую камеру (рис. 1), отделенную от рабочего пространства аппарата или трубопровода прямоходовой задвижкой. Зонд позволяет устанавливать и снимать образцы материалов в процессе работы установки без отключения аппаратов. Перед началом испытаний в шлюзовую камеру помещается кассета с образцами, либо датчики резистометрического или поляризационного типа, которые закрепляются на подвижном штоке. При открытии задвижки с помощью подвижного штока образцы или датчики вводятся в рабочую среду.

4.2. Образцы материалов и датчики для коррозионных испытаний.

Гравиметрические коррозионные испытания материалов выполняются на прямоугольных образцах минимальным размером 50×10×С, где С - толщина образца, которая может составлять 0,5 - 3 мм. Для крепления в кассете образцы имеют 2 отверстия диаметром 2 - 3 мм.

Для получения сравнимых результатов поверхность образцов должна быть шлифованной (шероховатость 5 - 6 класс по ГОСТ 2789-73). Острые кромки образцов после шлифования должны быть слегка притуплены.

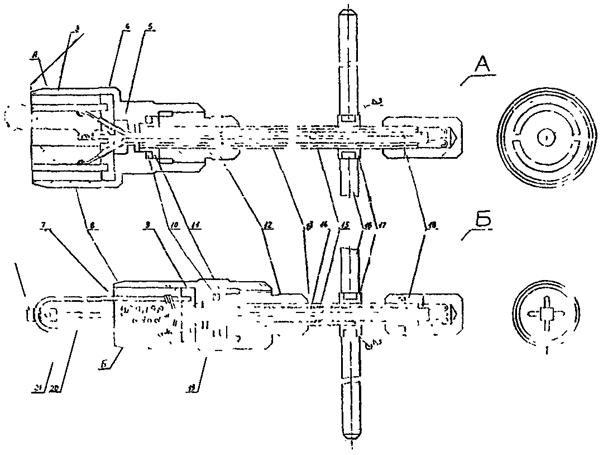

Пример общего вида датчиков-зондов для резистометрических или поляризационных коррозионных измерений дан на рис. 2.

В качестве электродов в датчиках резистометрического типа используется проволока 1 - 2 мм из материалов, у которых необходимо проверить коррозионную стойкость.

Рис. 1. Шлюзовая камера с зондом для гравиметрических коррозионных испытаний.

Рис. 2. Датчики для определения коррозионной агрессивности среды (А - поляризационный, Б - резистометрический)

В качестве электродов в датчиках поляризационного типа используются цилиндрические образцы Æ 3 - 5 мм и длиной до 50 мм, а также пластинчатые образцы, собранные в пакет таким образом, чтобы полюса электродов в пластинках попарно чередовались, а общая площадь положительных электродов равнялась площади отрицательных электродов.

Для получения сравнимых результатов скорости коррозии металла на действующем оборудовании и на образцах их поверхность должна иметь одну и ту же шероховатость. Шероховатость, характерная для стального проката, может быть приблизительно обеспечена дробеструйной обратной или кратковременным травлением образцов в царской водке (I часть HNO3 + 3 части HCl). Острые кромки на образцах должны быть слегка притуплены.

Перед проведением коррозионных испытаний необходимо иметь следующую информацию о материале образцов:

- марка материала по стандартам или техническим условиям;

- сортамент заготовки (лист, труба, пруток и т.д.);

- химический состав;

- состояние материала (степень деформации и режимы термической обработки);

- микроструктура;

- результаты стандартных методов испытаний (по механическим свойствам, по коррозионной стойкости - например, на МКК по ГОСТ 6032-75)*.

_____________

* Указанные показатели определяются при необходимости.

При испытании сварных образцов необходимо дополнительно знать:

- способ сварки;

- марку сварочных материалов;

- характеристику технологических операций;

- химический состав металла шва.

На изготовление образцов должна составляться карта раскроя, в которой указывается расположение и ориентация образца относительно заготовки и текстуры проката, направление и последовательность выполнения сварных швов, номера образцов.

Образцы для гравиметрических коррозионных испытаний маркируются путем клеймения или надписи электрокарандашом условных обозначений:

- с одного края образца наносится условное обозначение марки материала;

- с другого края - порядковый номер образца.

4.4. Подготовка образцов к коррозионным испытаниям.

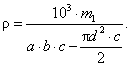

Подготовка образцов включает замер геометрических характеристик образцов, который производится штангенциркулем с точностью 0,10 мм. Измерение сторон образца производят по трем точкам и средние результаты измерений заносят в специальный журнал. Площадь плоских прямоугольных образцов с двумя отверстиями рассчитывают по формуле:

![]() (4.1)

(4.1)

где а, b, с - размеры сторон образца (от большей к меньшей), мм;

d - диаметр отверстий, мм;

S - площадь образца, мм2.

Формула дана для образцов с двумя одинаковыми отверстиями.

Площади электродов датчиков резистометрического или поляризационного типа определяются расчетами в зависимости от принятой геометрии образцов-электродов и их линейных размеров.

Очистку и обезвреживание образцов производят для удаления загрязнений, препятствующих нормальному протеканию процесса коррозии. Очистку и обезжиривание производят очищенными растворителями (ацетон, этиловый спирт, бензин и т.д.). Промывка образцов ведется в двух - трех чашках с растворителем путем последовательного переноса образцов в более чистый раствор. Используется пинцет для захвата образца, щетка или марлевые тампоны для промывания поверхности образцов. Работы ведутся в вытяжном шкафу с соблюдением правил техники безопасности.

Промытые образцы переносят пинцетом на заранее заготовленные листы фильтровальной бумаги, заворачивают в них, промокая избыток растворителя, и высушивают на воздухе. Обезжириванию необходимо подвергнуть и детали кассеты.

Взвешивание образцов для гравиметрических испытаний производят после окончательной просушки образцов, на аналитических весах с точностью 2×10-4 г. Результаты взвешивания (m1) заносятся в рабочий журнал и в карту «4Н». Образцы хранятся в эксикаторах над слоем прокаленного хлористого кальция или силикагеля до начала проведения коррозионных испытаний. Работы по переносу образцов производят пинцетом или в резиновых перчатках.

|

Карта 4Н |

Гравиметрические коррозионные испытания материалов |

Установка Б |

Предприятие А |

Лист I |

||||||||

|

этап работы (№ про бега) |

Рабочая среда Время установки снятия образцов |

индекс коррозионного зонда/№ кассеты |

Характеристика образцов |

длительность испытаний, тем, час |

скорость коррозии Пг |

Примечания |

||||||

|

№ образцов |

Марка материала |

Масса, г |

Площадь S, мм2 |

плотность, ρ, г/см3 |

||||||||

|

m1 (началь) |

m2 (очищ) |

|||||||||||

Зарядка кассет образцами для гравиметрических коррозионных испытаний производится незадолго до начала испытаний. Количество и тип образцов, устанавливаемых в кассету, определяется планом работ. В процессе установки образцов в кассету необходимо обеспечить отсутствие электрического контакта образцов между собой и деталями кассеты, что обеспечивается деталями из диэлектрических материалов, например из фторопласта. Данные об образцах, установленных в кассету, заносятся в карту «4Н» «Коррозионные испытания материалов». В карту записываются:

- номер этапа работы по наладке;

- индекс коррозионного зонда;

- номер кассеты;

- номера образцов;

- марка материала образцов;

- вес и площадь образцов;

- время установки и снятия образцов.

Кассета комплектуется контрольной карточкой с указанием:

- камера коррозионного зонда;

- времени установки и снятия кассеты при выполнении коррозионных испытаний;

- глубины погружения коррозионного зонда в рабочее пространство.

Кассета и контрольная карточка упаковываются в бумагу или в полиэтиленовую пленку для предотвращения загрязнения образцов, и хранятся до установки в коррозионный зонд. Работы по установке образцов производятся в резиновых перчатках.

4.5. Техника работы с коррозионным зондом.

Коррозионный зонд предназначен для работы в жидкостных и газовых потоках с рабочим давлением до 10 атм. (при этом на штоке развивается усилие до 8 - 9 кгс) и давлением потока на кассету до 10 кг.

Размер кассет с образцами и датчиков резистометрического или поляризационного типа обуславливает применение коррозионного зонда в рабочем пространстве с условным проходом 50, 75 и 100 мм.

Работы по установке и снятию кассет выполняет оператор, ответственный за данный блок установки.

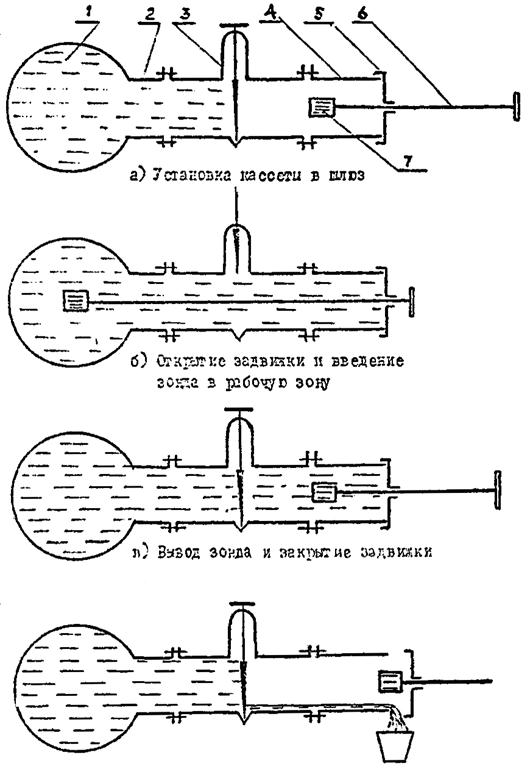

При работе с коррозионным зондом работы выполняются в следующей последовательности (рис. 3).

- убедиться в том, что задвижка надежно перекрыта;

- осторожно отвернуть крышку зонда и снять её вместе со штоком;

- установить на шток датчик или кассету с образцами, завернув её до упора с натягом (т.к. в условиях вибрации кассета может отвернуться со штока). Снять с кассеты изолирующий чехол с контрольной карточкой, в которой указано место установки, номер кассеты, глубина погружения, и отметить время установки зонда. На штоке установить метку, указывающую на расположение плоскости образцов в кассете.

- внести кассету в шлюзовую камеру, а камеру закрыть крышкой;

- осторожно приоткрыть задвижку и медленно заполнить шлюзовую камеру рабочей средой. Убедиться в отсутствии течей в уплотнениях крышки и сальника;

- ввести зонд в рабочее пространство аппарата или трубопроводе, ориентируя плоскость образцов в кассете вдоль потока (по метке) и закрепись шток в необходимом положении (проволокой, если в зонде отсутствует стопорное устройство);

- в процессе выдержки образцов производится периодический контроль зондов на отсутствие течей в уплотнении крышки и сальника, сохранность ориентации образцов относительно рабочего потока;

- по окончании заданного времени выдержки образцов кассета с образцами переводится в шлюзовую камеру. Перевод штока в исходное положение производить плавно, противодействуя давлению среды, отпустить шток лишь убедившись, что он стоит на упоре. При этом, оператор должен находиться несколько в стороне от направления движения штока;

- перекрыть задвижку. Продукты, рабочая температура которых представляет опасность ожога для оператора, необходимо остудить в шлюзовой камере до 30 - 40 °С;

- осторожно на 0,5 - 1,5 оборота отвернуть крышку шлюзовой камеры и сбросить давление;

- слить продукт из шлюзовой камеры в специальную канистру, снять кассету с образцами и упаковать.

Сделать отметку в контрольной карточке о времени выемки кассеты из рабочего пространства. Установить крышку на корпус шлюза;

- образцы в кассетах немедля передать в лабораторию на обработку, а данные контрольной карточки занести в карту «4Н».

Коррозионные измерения с датчиками резистометрического или поляризационного типа производятся с помощью специальных электроизмерительных приборов - коррозиметров по прилагаемым к этим приборам методикам.

4.6. Обработка образцов после гравиметрических испытаний.

Сразу по окончании коррозионных испытаний необходимо произвести разборку кассеты и предварительную промывку элементов кассеты и образцов от смолистых и увлажненных рыхлых коррозионных отложений.

Способ удаления продуктов коррозии с поверхности образцов зависит от их состава и свойств:

- рыхлые продукты коррозии с плохой адгезией снимаются волосяной щеткой, деревянным шпателем или мягкой резинкой;

- плотные отложения с плохой адгезией снимаются с помощью отпущенного лезвия (твердость лезвия должна быть ниже твердости образца) приглаживающим движением «на себя» под небольшим углом к поверхности образца с последующей обработкой поверхности мягкой резинкой;

- хрупкие пленки продуктов коррозии снимаются скалыванием посредством легкого постукивания образца о твердый предмет с последующей обработкой мягкой резинкой;

- хрупкие пленки продуктов коррозии с хорошей адгезией (например, сульфидная окалина) снимаются с помощью химических или электрохимических методов травления (см. РТМ 26-01-21-68 «Руководящий технический материал. Методы коррозионных испытаний металлических материалов», раздел 6).

При наличии в продуктах коррозии смолистых отложений целесообразно чередовать механическую зачистку или химическое травление образцов с промывкой их в растворителе.

Данные о характере отложений отметить в карте «4Н».

При необходимости продукты коррозии собираются для проведения анализов в стеклянные пробирки с пробкой.

По окончании снятия с поверхности образцов продуктов коррозии образцы обезжириваются и просушиваются как в п. 4.4.

Взвешивание образцов после просушивания производится на тех же аналитических весах как в п. 4.4 с точностью 2×10-4 г. Результаты взвешивания (m2) заносятся в карту «4Н».

г) Закрытие шлюза и съём кассеты

Рис. 3. Последовательность выполнения операций при работе с коррозионным зондом:

1 - рабочий трубопровод; 2 - врезной патрубок; 3 - задвижка; 4 - шлюзовая камера; 5 - крышка камеры; 6 - шток; 7 - кассета с образцами.

4.7. Оценка результатов испытаний.

После очистки образцы подвергает визуальному осмотру с помощью лупы (кратность увеличения 8 - 12) для установления характера коррозии: общей (равномерной или неравномерной), точечной, язвенной и т.д.

Скорость коррозии материала при гравиметрических испытаниях определяется из расчета на равномерную общую коррозию по формуле:

![]() (4.2)

(4.2)

где Пг - скорость коррозии материала, мм/год;

m1, m2 - масса образца до начала испытаний и после очистки образца от отложения и продуктов коррозии, г;

S - первоначальная поверхность образца, мм2;

t - продолжительность коррозионных испытаний, час.*)

ρ - плотность материала, г/см3.

_____________

*) При проведении сравнительных коррозионных испытаний желательно принять одинаковую их продолжительность, например 7 суток (168 час).

Данные о плотности материалов даны в РТМ 26-01-21-68.

При необходимости плотность образцов можно рассчитать из данных о начальных массе и геометрических параметрах образцов:

(4.3)

(4.3)

При неравномерной, точечной или язвенной коррозии образцов определяется глубина коррозионных поражений с помощью приспособления, изготавливаемого на базе индикатора часового типа с ценой деления 0,01 мм (например, ИЧ-2 по ГОСТ 577-60).

Скорость коррозии материала, определенная резистометрическим методом рассчитывается по формуле:

![]() (4.4)

(4.4)

где Пр - скорость коррозии материала, мм/год;

a - калибровочный коэффициент диапазона измерения в коррозиметре;

d - начальный диаметр проволочного образца, мм;

(N2 - N1) - количество делений шкалы, шкалы прибора между двумя измерениями;

(t2 - t1) - время между двумя измерениями, сутки.

Скорость коррозии материала, определенная методом поляризационного сопротивления, рассчитывается по формуле:

![]() (4.5)

(4.5)

где Пп - скорость коррозии материала, мм/год;

К - константа датчика поляризационного типа, учитывающая электродвижущую силу электрохимического коррозионного процесса, площадь и геометрию электродов датчика и коэффициенты размерности;

Rп - поляризационное сопротивление датчика в агрессивной среде, измеренное коррозиметром, Ом.

|

Зам. директора |

Н.В. Мартынов |

|

|

Зав. лаб. № 15 |

Г.А. Аюян |

|

|

Зав. лаб. № 13 |

В.Б. Серебряный |

СОДЕРЖАНИЕ