| Информационная система |  |

ВНИИ ВОДГЕО ГОССТРОЯ СССР

РУКОВОДСТВО

ПО ПРИМЕНЕНИЮ

МИКРОФИЛЬТРОВ

ДЛЯ ПРЕДВАРИТЕЛЬНОЙ

ОЧИСТКИ

сточных вод

![]()

МОСКВА 1978

СОДЕРЖАНИЕ

Рекомендовано к изданию секцией НТС лаборатории канализации и химической очистки сточных вод ВНИИ ВОДГЕО Госстроя СССР.

В Руководстве рассмотрена область применения микрофильтров. Описан принцип работы установок по микрофильтрованию. Отмечены особенности процесса и изложена методика моделирования микрофильтрования. Приведен технологический расчет микрофильтров. Даны рекомендации для проектирования микрофильтрационных установок.

Предназначено для проектировщиков, научных сотрудников, эксплуатационного персонала, работающих в области очистки промышленных сточных вод.

ПРЕДИСЛОВИЕ

Принцип комплексного использования и проблема охраны водных ресурсов от количественного и качественного истощения являются одной из актуальных и важнейших государственных задач.

Необходимо рациональное использование воды сочетать с одновременным повышением степени очистки сточных вод.

Первостепенное значение приобретает максимальное сокращение забора из источников исходной воды, многократное ее использование, повышение степени удаления загрязнений из сточных вод, сбрасываемых в водоем.

В многочисленных методах обработки воды важное место отведено механической очистке, предназначенной для выделения нерастворимых веществ из сточной воды.

Одним из возможных направлений в интенсификации процессов очистки воды от механических примесей может явиться использование в увеличивающихся масштабах сетчатых установок различного типа. С увеличением объемов потребления технической воды сетчатые установки в целом и барабанные микрофильтры, в частности, стали приобретать самостоятельное значение. Этому в большей степени способствовало расширение промышленного производства сетчатых материалов.

При монтаже и эксплуатации микрофильтрационных установок при очистке промышленных стоков следует учитывать «Технические указания на применение модернизированных сетчатых барабанных фильтров в технологии очистки сточных вод поверхностных источников и городских сточных вод».

Настоящее Руководство составлено д-ром техн. наук И.В. Скирдовым и канд. техн. наук И.А. Сидоровой.

1. Область применения микрофильтров

При очистке большинства видов сточных вод в технологических схемах для механической очистки используются различные методы: отстаивание, центрифугирование, фильтрование или осветление в гидроциклонах. В последнее время для этих целей широко применяется микрофильтрование как самостоятельный метод обработки сточных вод при соответствующем обосновании, подтвержденным специальными испытаниями, указывающими на то, что обрабатываемые стоки не вызывают заиливания или обрастания фильтрующей сетки. Кроме того, микрофильтры могут заменить отстойники при очистке ряда промышленных сточных вод, содержащих волокнистые примеси; например, в целлюлозно-бумажной, текстильной и других отраслях промышленности (табл. 1).

При применении микрофильтров для механической очистки промышленных стоков содержание взвешенных веществ не должно превышать 300 мг/л. При этом снижение взвешенных веществ обеспечивается на 45 - 50 %, что позволяет отказаться от первичных отстойников при дальнейшей обработке воды в аэротенках. Величина БПКполн снижается на 25 - 30 %. Скорость фильтрования составляет 25 - 35 м/ч, что обусловливается в основном количеством и качеством взвешенных веществ, находящихся в сточной воде.

|

Вид производства |

Концентрация взвешенных веществ |

Потери вапора |

Скорость фильтрования |

Эффект очистки |

Число оборотов барабана |

Размер ячеек микросетки |

Расход промывной воды |

||

|

исходная |

конечная |

||||||||

|

Со, мг/л |

Ск, мг/л |

DН, мм вод.ст. |

W, м3/м2×ч |

Э, % |

п, об/мин |

d, мк |

q, % |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

Бумажная промышленность (г. Харьков) |

160 |

96 |

200 |

20 |

55 |

5 |

40 |

6 |

|

2 |

Азотная промышленность (г. Новомосковск) |

190 |

87,4 |

240 |

35 |

54 |

5 |

40 |

3 - 5 |

|

3 |

Азотная промышленность (г. Щекино) |

120 |

65 |

250 |

30 |

46 |

5 |

40 |

3 - 5 |

|

4 |

Текстильная промышленность (г. Ногинск) |

240 |

118 |

250 |

35 |

52 |

5 |

40 |

3 - 5 |

|

5 |

Бытовые сточные воды (г. Таллин) |

175 |

79 |

220 |

25 |

55 |

3 |

40 |

7 |

|

6 |

Бытовые сточные воды (г. Филадельфия, США) |

173 |

89 |

200 |

27 |

49 |

3 |

25 |

5 |

|

7 |

Химическая промышленность: |

||||||||

|

непрерывная промывка |

89 |

11,4 |

240 |

29 |

37,2 |

4 |

40 |

10 - 15 |

|

|

периодическая промывка |

148 |

10,2 |

- |

40 - 15,8 |

92,1 |

4 |

40 |

0,2 - 1,2 |

|

2. Принцип работы микрофильтров

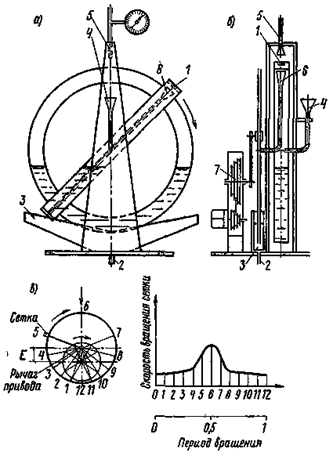

Микрофильтры по принципу работы относятся к вращающимся барабанным сетчатым установкам с непрерывной промывкой фильтрующего полотна (рис. 1).

Эти аппараты имеют барабан, цилиндрическая поверхность которого покрыта микросеткой, укрепленной между двумя поддерживающими сетками с более крупным размером ячеек. Корпус барабана микрофильтра вращается на подшипниках, укрепленных на неподвижном пустотелом валу, расположенном по центральной оси барабана. Барабан устанавливается в бетонный, а в отдельных случаях в металлический резервуар.

Рис. 1. Схема установки сетчатого барабанного фильтра

1 - барабан; 2 - поперечные связи барабана; 3 - продольные связи; 4 - ребра жесткости; 5 - трубы опорожнения; 6 - входной канал; 7 - передняя рама; 8 - входная труба; 9 - закладной патрубок; 10 - цевочное колесо; 11 - сточная труба; 12 - передний подшипник; 13 - электродвигатель; 14 - редуктор; 15 - шестерня; 16 - бункер; 17 - трубопровод промывной воды; 18 - разбрызгиватель; 19 - бактерицидные лампы; 20 - водослив; 21 - канал фильтрата; 22 - задняя рама; 23 - задний подшипник

Исходная вода поступает самотеком внутрь барабана по трубопроводу параллельно оси. Выход очищенной воды осуществляется радиально через фильтрующуюся сетку вращающегося барабана. Взвешенные вещества задерживаются на внутренней поверхности микросетки. Верхняя часть барабана примерно на 2/5 - 1/4 его диаметра находится над уровнем воды в резервуаре. Для промывки фильтрующей сетки от загрязнений микрофильтр оборудуется промывным устройством, которое располагается снаружи над верхней частью барабана. Промывное устройство оборудовано разбрызгивателями, к которым под давлением 0,8 - 1,3 ати подводится промывная вода. Смываемые с внутренней поверхности барабана загрязнения вместе с промывной водой отводятся бункером, размещенным внутри барабана микрофильтра. Кромки бункера расположены выше уровня воды в барабане. Из сборного бункера промывная вода отводится через сточную трубу, на которой вращается барабан микрофильтра.

Вращение барабана осуществляется с помощью электродвигателя и шестеренчатых передач, соединяющих вал мотора с цепочным колесом большого диаметра, закрепленным на периметре барабана. Скорость вращения барабана изменяется от 3 до 20 об/мин.

3. Особенности процесса микрофильтрования

Технология микрофильтрования воды, содержащей взвешенные вещества, состоит из двух взаимосвязанных процессов: фильтрования воды через микросетку и промывки сетки от задержанных загрязнений.

Процесс микрофильтрования происходит при непрерывном вращении барабана, когда часть площади фильтрующей поверхности микросетки, только что промытая, обладает высокой проницаемостью, в то время как другая часть площади микросетки, подходящая к промывному устройству, сильно засорена веществами, задержанными из фильтруемой воды.

Особенностью данного процесса является фильтрование воды через образующийся на микросетке подслой из задержанных частиц до момента поступления загрязненной части микросетки к промывному устройству. Структура подслоя во многом зависит от количества и качества взвешенных веществ, их дисперсности.

Продолжительность цикла микрофильтрования составляет 5 - 10 с.

Процесс микрофильтрования при любом расходе воды должен проходить при определенной скорости вращения барабана, при этом поток обрабатываемой воды через поры подслоя не должен его разрушать.

4. Техническая характеристика сетчатых барабанных фильтров

При использовании микрофильтров (МФМ) для механической очистки сточных вод взамен первичных отстойников их располагают перед аэротенками (после решеток и песколовок).

В соответствии с Техническими указаниями АКХ в настоящее время сетчатые барабанные фильтры имеют следующие типоразмеры:

барабан с условным диаметром 1,5 м и длиной 1,9; 2,8 и 3,7 м

барабан с условным диаметром 3 м и длиной 2,8; 3,7 и 4,6 м.

Например, МФМ размером 1,5´2,8 означает, что барабан имеет условные диаметр 1,5 м и длину 2,8 м.

Характеристика микрофильтров представлена в табл. 2.

Производительность микрофильтров, применяемых для очистки промышленных сточных вод, определяется на основе специальных исследований.

5. Выбор фильтрующей микросетки

Для микрофильтрования рекомендуется использовать металлические сетки с размерами ячеек, измеряемыми микронами.

Выбор микросетки для очистки конкретных видов сточных вод должен основываться на условиях эксплуатации, учитывающих концентрации загрязнений в исходной и очищенной воде, их структурно-механические свойства и находится в тесной взаимосвязи с режимом эксплуатации.

Таблица 2

|

Область применения |

Единица намерения |

Размер фильтрующей сетки, мм |

Расчетная производительность, тыс. м3/ч |

||||||

|

для типоразмеров |

|||||||||

|

1,5´1,9 |

1,5´2,8 |

1,5´3,7 |

3´2,8 |

3´3,7 |

3´4,6 |

||||

|

1 |

МФМ для очистки поверхностных вод, содержащих планктон |

шт. |

0,035 или 0,04´0,04 |

0,35 |

0,5 |

0,65 |

1,2 |

1,6 |

2 |

|

2 |

МФМ для очистки сточных вод |

» |

0,035 |

0,1 |

0,16 |

0,21 |

0,4 |

0,53 |

0,66 |

|

3 |

Количество поясов барабана |

» |

- |

2 |

3 |

4 |

3 |

4 |

5 |

|

4 |

Площадь фильтрации |

м2 |

- |

3,75 |

5,6 |

7,5 |

13 |

17,5 |

22 |

|

5 |

Скорость вращения барабана |

м/с |

- |

2,6 |

2,6 |

2,6 |

1,7 |

1,7 |

1,7 |

|

6 |

Габариты установки: |

||||||||

|

длина |

мм |

- |

3620 |

2525 |

5450 |

4545 |

5460 |

6375 |

|

|

ширина |

» |

- |

1850 |

1850 |

1850 |

3156 |

3156 |

3156 |

|

|

высота |

» |

- |

2750 |

2750 |

2750 |

4240 |

4240 |

4240 |

|

|

7 |

Номинальная мощность электродвигателя |

кВт |

- |

2,2 |

2,2 |

2,2 |

3 |

3 |

3 |

|

8 |

Мощность бактерицидных ламп |

» |

- |

1,8 |

2,4 |

3 |

2,4 |

3 |

3,6 |

|

9 |

Ориентировочная масса |

т |

- |

2,2 |

2,57 |

2,86 |

3,1 |

3,4 |

3,8 |

Микросетки должны обладать рядом специфических свойств: хорошо задерживать частицы суспензии, иметь небольшое гидравлическое сопротивление при фильтровании и промывке, а также достаточную механическую прочность, чтобы выдерживать значительные нагрузки, перепад давления при фильтровании, механическое растяжение в момент экипировки и работы фильтра. Кроме того, микросетки должны обладать достаточным сопротивлением к истиранию.

В микрофильтрах в качестве рабочей сетки рекомендуется использовать сетки из никеля и фосфористой бронзы с квадратичными ячейками размером 40, 60, 90 микрон, а также из нержавеющей стали галунного плетения с размером отверстий 35 микрон.

В качестве поддерживающих предусматриваются сетки из нержавеющей стали или латуни с размером ячеек 2´2 мм.

При использовании рабочих сеток из нержавеющей стали галунного плетения, а также сеток из латуни (крупноячеистых 0,3´0,3 - 0,5´0,5 мм) возможна установка одной наружной поддерживающей сетки.

Материал для основной и поддерживающих металлических сеток следует выбирать с учетом исключения возможности образования гальванической пары.

При этом должны применяться следующие сочетания материалов рабочих и поддерживающих сеток: при применении рабочих сеток из нержавеющей стали поддерживающие также должны выполняться из нержавеющей стали; при рабочих сетках из фосфористой бронзы поддерживающие сетки должны быть латунными.

Технические данные металлических сеток регламентированы ГОСТ 6613-73.

При соответствующем обосновании можно применять сетки из других материалов, например капрона, перлона, манеля, нейлона, дайнеля и других.

Однако, поскольку площадь живого сечения микросетки зависит от числа отверстий на 1 см2 и от диаметра проволоки, то при одинаковом размере ячеек металлические сетки имеют площадь намного большую, чем тканевые. Кроме того, при фильтровании нити последних старея набухают и уменьшают пропускную способность установки.

Капроновые сетки, которые допускаются в микрофильтрах в качестве рабочих, имеют размер ячеек 80´80 микрон. В этом случае эффективность удаления взвешенных веществ снижается на 20 %.

При применении капроновые сетки должны подвергаться предварительному кипячению в течение 4 ч.

6. Определение расчетных параметров микрофильтров

Разнообразие видов сточных вод промышленных предприятий требует проведения специальных испытаний на стоках каждой отрасли промышленности для определения основных расчетных характеристик.

Для ориентировочных оценок рекомендуется применять фильтровальную колонку, в нижней части которой закрепляется фильтрующая сетка (рис. 2).

Рис. 2. Схема фильтровальной колонки

1 - уровень воды; 2 - фильтрующая сетка; 3 - мерный цилиндр

Несмотря на то, что процесс происходит в статических условиях, при этом методе моделирования в первом приближении возможно определить влияние на эффект очистки следующих факторов: тип и размер ячеек микросетки, потери напора, скорость фильтрования.

После проведения предварительных исследований основные технологические показатели должны быть уточнены на опытных установках (лабораторных и полупромышленных).

Одним из недостатков применявшихся ранее методик моделирования микрофильтрования является несоблюдение адекватности условий промывки сетки, т.е. неравенство скоростей движения сетки под соплом промывного устройства в модели и натурном фильтре.

При кинематическом моделировании параметров работы модели следует исходить из равенства продолжительности промывки tпр при равных периодах вращения.

Период промывки сетки может быть рассчитан по формуле

![]() (1)

(1)

где bстр - толщина струи промывного устройства и направление движения сетки относительно сопла промывного устройства, мм;

Vс - скорость движения сетки относительно промывной струи, мм/с;

![]() (2)

(2)

где R - радиус барабана, мм;

t1 - период вращения барабана, об/мин.

Так, например, для модели М 1:10

![]() (3)

(3)

т.е. при равенстве периодов вращения в натуре и модели t1м = t1н, которые обычно соблюдаются при моделировании, скорость вращения барабана модели

![]() (4)

(4)

где Vб.н - скорость вращения барабана в натурной установке, мм/с.

Для того чтобы соблюдалось

равенство между периодами промывки в модели и в натурной установке, т.е. при tпр.м = tпр.н, необходимо ![]() (если вс.н

= 3 мм, то вc.м = 0,3 мм, где вc.м и вc.н -

толщина струи промывного устройства модели и натурной установки, мм). Величина вc.м слишком мала, и насадка может быстро засоряться. Кроме

того, кинематическая энергия такой струи недостаточна. Для соблюдения равенства

условий промывки в модели и натуре следует увеличить скорость движения сетки

относительно промывной струи (Vс.м) или привести в движение насадку. При этом должно соблюдаться

равенство:

(если вс.н

= 3 мм, то вc.м = 0,3 мм, где вc.м и вc.н -

толщина струи промывного устройства модели и натурной установки, мм). Величина вc.м слишком мала, и насадка может быстро засоряться. Кроме

того, кинематическая энергия такой струи недостаточна. Для соблюдения равенства

условий промывки в модели и натуре следует увеличить скорость движения сетки

относительно промывной струи (Vс.м) или привести в движение насадку. При этом должно соблюдаться

равенство:

Vс.м = Vн + Vб.н, (5)

где Vн - скорость движения насадки промывного устройства относительно сетки, мм/с.

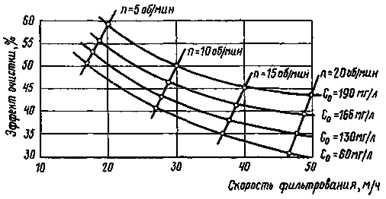

Рис. 3. Схема модели микрофильтра

а - общий вид; б - разрез; в - кинематическая схема механизма привода; 1 - ячейка с микросеткой; 2 - отвод промывной воды; 3 - корыто для сбора промывной воды; 4 - подача исходной воды; 5 - промывная насадка; 6 - воронка для приема промывной воды; 7 - редуктор привода микросетки

Для проведения лабораторных исследований рекомендуется модель микрофильтра (рис. 3), в которой натурные скорости движения сетки относительно промывной струи обеспечиваются специальным механизмом, ускоряющим движение сетки в момент прохождения ее под промывной струей.

Лабораторная модель микрофильтра может быть изготовлена в виде вращающейся колонки прямоугольной формы сечением 30´40 мм и высотой 500 мм. На одном из концов колонки закрепляется сетка, через которую фильтруется сточная вода. Фильтрующая площадь микросетки составляет 1 см2. Колонка с микросеткой приводится во вращение электродвигателем с редуктором. Число оборотов колонки изменяется ступенчато в пределах от 5 до 20 об/мин. Редуктор и специальный механизм (см. рис. 3) обеспечивают неравномерное вращение сетки в пределах одного оборота. При движении сетки под промывным устройством скорость увеличивается до значений, близких к натурным. Далее движение сетки замедляется настолько, что длительность фильтрования приближается к натурной.

Над моделью микрофильтра размещаются емкости разного объема с исследуемой сточной водой для создания определенного расхода 5; 3,5; 2 л/с, при этом соответственно скорость фильтрования составляет 50, 35, 20 м/ч. Для предупреждения осаждения взвеси сосуды оборудуются лопастными мешалками. Сточная вода, подаваемая на установку, дозируется с помощью насоса или устройства с равномерно опускающимся водосливом. Регенерация микросетки осуществляется водопроводной водой через сопло, расположенное над микросеткой.

Для уточнения условий обрастания сетки после проведения исследований на лабораторной модели более длительные испытания следует проводить на полупромышленном микрофильтре (рис. 4), которая должна работать в условиях близких к эксплуатационным.

Полупромышленный микрофильтр представляет собой сетчатый цилиндрический барабан диаметром 300, длиной 200 мм. Барабан размещается в металлическом резервуаре и на 3/5 диаметра заполняется водой. Сточная вода на микрофильтр поступает самотеком. Барабан микрофильтра приводится во вращение электродвигателем с редуктором. Причем число оборотов барабана изменяется ступенчато в пределах от 5 до 20 об/мин. Для экипировки барабана применяются сетки из нержавеющей стали (две из них поддерживающие), между ними располагается рабочая сетка. Размер ячеек рабочей сетки составляет 40 - 90 микрон. Поддерживающие сетки, воспринимающие нагрузки от перепада давления при фильтровании и промывке, имеют размер ячеек 1,25 мм. Промывка барабана осуществляется непрерывно водопроводной или очищенной на микрофильтре водой.

В соответствии с ранее приведенным условием моделирования на полупромышленном микрофильтре должно устанавливаться промывное устройство в виде подвижной брызгалки, расположенной над барабаном (см. рис. 4). Возвратно-поступательное движение брызгалки (примерно вдоль образующей барабана) обеспечивается рычажным механизмом, связанным с приводом вращения барабана.

Применение такого способа промывки микросетки значительно приближает условия промывки к натурным.

Контроль за работой микрофильтра должен осуществляться путем систематических определений в поступающей, осветленной и промывной водах: концентрации взвешенных веществ, БПК20, температуры.

Определения производятся по общепринятой методике Ю.Ю. Лурье и А.И. Рыбниковой «Химический анализ производственных сточных вод». М., «Химия», 1966 г.

Рис. 4. Схема полупромышленного микрофильтра

а - кинематическая схема привода к промывной насадке; б - траектория следа промывной струи на барабане микрофильтра; 1 - микросетка; 2 - барабан; 3 - бункер для приема промывной воды; 4 - подающая труба; 5 - отвод осветленной воды; 6 - приемная камера; 7 - отвод загрязненной промывной воды; 8 - привод промывной насадки; 9 - подвод промывной воды; 10 - промывная насадка

Кроме того, должны фиксироваться следующие показатели работы микрофильтра: потери напора на микросетке (по пьезометру), продолжительность фильтроцикла, расход промывной воды. Устанавливаются также приборы или приспособления, измеряющие расход исходной и промывной воды.

7. Регенерация микросетки

Эффективность очистки сточных вод на микрофильтрах зависит от режима промывки микросетки и конструкции промывного устройства. Промывное устройство должно обеспечивать равномерное распределение по всей длине барабана заданного расхода промывной воды.

В промышленных установках должны использоваться пластинчатые разбрызгиватели, действие которых основано на растекании струи, выходящей из сопла со срезанным концом, по плоской пластинке. Из каждого сопла падает плоская струя одинаковой интенсивности по ширине, соседние струи взаимно перекрываются.

При правильном режиме промывки разность уровней воды в барабане и камере составляет 5 - 10 см. Если перепад уровней выходит за эти пределы, необходимо изменить режим промывки. При перепадах менее 5 см расход воды на промывку уменьшают, при перепаде свыше 10 см - увеличивают.

При промывке микросетки от задержанных частиц взвеси необходимо следить за скоростью истечения струй из промывного устройства. При увеличении количества промывной воды снижается экономичность установки и может снизиться эффективность очистки воды за счет смыва с сетки подслоя осадка. Уменьшение скорости истечения струй промывной воды ниже оптимальной приводит к неудовлетворительной отмывке сетки и ее засорению.

Оптимальному режиму работы установки соответствует скорость истечения струй 0,8 - 1 м/с, напор промывной воды 0,8 - 1,3 ати.

Количество промывной воды зависит от концентрации взвешенных веществ в исходной воде, которая в свою очередь определяет потери напора на микросетке и скорость фильтрования. Расход промывной воды должен регулироваться так, чтобы поддерживать величину подслоя осадка и потери напора на микросетке в оптимальных пределах. Обычно при этом потери напора колеблются в пределах 180 - 240 мм вод. ст.

При проектировании надлежит принимать расход на промывку микрофильтра 3 - 5 % от производительности установки.

Интенсивность промывки сетки рассчитывается по формуле

(6)

(6)

где Vпр - интенсивность промывки сетки, л/(с×м2);

qпр - расход промывной воды, л/с;

Fр - площадь погруженной в воду микросетки, м2.

В целях экономии водопроводной воды, идущей на регенерацию загрязненной микросетки, может быть использована осветленная вода после микрофильтров с количеством взвешенных веществ не более 10 мг/л, что позволит не только существенно сократить расход водопроводной воды, а в некоторых случаях совсем отказаться от ее использования в этих целях.

Необходимый расход промывной воды зависит от условий работы установок и уточняется в процессе их эксплуатации.

Вода после промывки микросетки направляется для дальнейшей обработки в илоуплотнитель, который рассчитывается на гидравлическую нагрузку не более 1 м3/(м2 × ч). Осветленная промывная вода может сбрасываться в водоем, а осадок обрабатывается вместе с избыточным активным илом.

Для создания постоянного режима промывки микросетки, который во многом зависит от исходной концентрации взвешенных веществ в сточной воде, скорости вращения барабана и потерь напора, необходимо автоматическое регулирование работой микрофильтра.

С целью поддержания постоянных потерь напора должны быть установлены датчики перепада - мембранные дифманометры. При отклонениях заданных потерь напора автоматически должна изменяться скорость вращения барабана.

В первую очередь рекомендуется автоматизировать включение промывки и изменение расхода воды на промывку фильтрующих элементов в зависимости от разности уровней воды в барабане и камере.

Во время работы установки наблюдается механическое прилипание и закрепление на поверхности барабана микрофильтра органических веществ, а также различных микроорганизмов и минеральных частиц.

Для предотвращения биологического обрастания сеток предусматривается периодическая промывка их хлорированной водой.

Промывка должна производиться заданными дозами хлора, вводимыми в воду, поступающую на установку. Дозу вводимого хлора надо устанавливать по хлоропоглощаемости (хлорируемости) воды, исследуемой в лабораторных условиях. Периодичность хлорирования ориентировочно 1 - 2 раза в сутки и должна уточняться по интенсивности обрастания сетки в условиях данного производства (Рекомендации по борьбе с биологическими обрастаниями в системах промышленного водоснабжения, ВНИИ ВОДГЕО, Москва, 1972 г.).

Прохлорированную сточную воду после промывки сетки рекомендуется направлять в контактные резервуары.

Для борьбы с биологическими обрастаниями сетки, а также улучшения санитарных условий необходимо проведение профилактических и ремонтных работ, предусматривающих облучение поверхности барабана с помощью бактерицидных ламп типа ДБ-60-1 мощностью 60 Вт каждая.

При загрязнении нефтепродуктами металлические сетки можно очищать горячей водой или струей пара, которые подаются через промывные насадки. При этом необходимо принимать специальные меры, исключающие возможность ожогов.

В процессе эксплуатации МФМ постоянно контролируется нормальная работа бактерицидных ламп, их исправность, а также исправность электрооборудования, заземления и аппаратуры к лампам. В случае выхода бактерицидных ламп из строя или по истечении срока службы они заменяются новыми. Срок службы ламп обусловлен снижением их бактерицидного излучения и составляет 4 - 5 тыс.ч. При работе бактерицидных ламп следует принимать меры, исключающие возможность ультрафиолетового облучения обслуживающего персонала.

8. Технологический расчет микрофильтров

При проектировании микрофильтров необходимо (исходя из характеристики исследуемой воды и заданной эффективности осветления) определить эксплуатационные параметры аппарата (скорость фильтрования и длительность фильтроцикла). Для этих целей могут быть:

1. Использованы данные, полученные в лабораторных условиях.

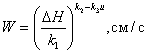

2. Проанализирован процесс работы микрофильтра и выбран оптимальный режим эксплуатации для очистки городских сточных вод по обобщенному графику (рис. 5), полученному на основании ранее проведенного эксперимента при следующих условиях:

начальная концентрация взвешенных веществ изменялась в диапазоне от 60 до 200 мг/л;

Рис. 5. Обобщенный график режима эксплуатации микрофильтра

потери напора составляли 150 - 200 мм вод. ст.;

расход на промывку микросетки - 6 % от производительности установки.

По данным обобщенного графика рекомендуются следующие параметры микрофильтрования при механической очистке городских и близких к ним по составу сточных вод:

эффективность осветления - 45 %

скорость фильтрования - 30 м/ч

скорость вращения барабана - 10 об/мин

фильтроцикл - 9 с.

размер ячеек микросетки - 90 мк.

3. При очистке других видов промышленных стоков скорость фильтрования и фильтроцикл можно определить по расчетным формулам. Значения коэффициентов определяются из конкретных условий.

Расчет ведется в следующем порядке:

а) при заданной начальной концентрации взвешенных веществ и эффекту очистки по графику кинетики осаждения взвеси определяется гидравлическая крупность (u, см/с) задержанных на фильтре частиц;

б) скорость фильтрования определяется по формуле

(7)

(7)

где коэффициенты k1, k2, k3 определяются экспериментально для конкретного вида взвеси сточных вод.

Для хлопьевидной взвеси при концентрациях до 60 мг/л k1 = 7,24; k2 = 0,33, k3 = 10;

в) полезная площадь фильтрования определяется исходя из заданной производительности станции и скорости фильтрования по формуле

где Q - производительность станции, м3/сут;

W - скорость фильтрования, м/ч;

г) для определения величины фильтроцикла установлена зависимость от заданной эффективности задержания взвешенных веществ и конструктивных размеров аппарата

T = f(Q, DC, F, D, n),

где Q - производительность станции, м3/сут;

DС - разность начальной и конечной концентрации взвешенных веществ, мг/л;

F - полезная площадь фильтрования, м3;

D - диаметр барабана, м;

n - число оборотов барабана, об/мин.

Связь величины фильтроцикла с размерами фильтра устанавливается соотношением

![]() (9)

(9)

где S - длина периметра погруженной части барабана, м;

Uб - линейная скорость вращения образующей барабана, м/с.

Производительность процесса микрофильтрования характеризуется также удельной нагрузкой по твердой фазе, определяемой количеством задержанных загрязнений рабочей единицы площади микросетки в единицу времени

![]() (10)

(10)

Зависимость фильтроцикла от удельной нагрузки выражена формулой

![]() (11)

(11)

д) частота вращения барабана (об/мин) зависит от фильтроцикла и определяется по формуле

![]() (12)

(12)

Процесс микрофильтрования сточных вод через систему сетка - осадок происходит практически мгновенно - в доли минут, что исключает возможность протекания в ней биохимических процессов, следовательно, очистка сточных вод по ВПК обусловливается глубиной очистки их по взвешенным веществам и частично коллоидным веществам.

Относительно невысокий эффект очистки по БПК на микрофильтре объясняется также тем, что осадок, образующийся на микросетке, независимо от его плотности пропускает значительную часть коллоидных частиц и все растворенные органические вещества. При определении эффективности микрофильтрования по БПК необходимо учитывать то, каким видом загрязнений характеризуется БПК конкретного вида сточных вод.

Обычно для городских стоков эффект очистки по БПК колеблется в сравнительно узком пределе (от 20 до 30 %) и не зависит от периода фильтрования.