| Информационная система |  |

Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ ТЭС

ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ И ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ.

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2008-12-22

Москва

2008

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании» и ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения».

Порядок разработки и применения стандартов организации установлены ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

|

РАЗРАБОТАН |

Открытым акционерным обществом «Всероссийский теплотехнический научно-исследовательский институт» (ОАО «ВТИ»), Красноярским филиалом открытого акционерного общества «Сибирский энергетический научно-технический центр» (Красноярский филиал ОАО «Сибирский ЭНТЦ») |

|

ВНЕСЕН |

Комиссией по техническому регулированию НП «ИНВЭЛ» |

|

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ВВЕДЕН ВПЕРВЫЕ |

Приказом НП «ИНВЭЛ» от 15.12.2008 г. № 43 |

СТАНДАРТ ОРГАНИЗАЦИИ

СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ ТЭС ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ.

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2008-12-22

1 Область применения

Стандарт распространяется на системы пылеприготовления тепловых электростанций для подготовки и подачи твердого топлива в стационарные котлы, сжигающие органическое твердое топливо в пылевидном состоянии, и устанавливает общие положения по организации эксплуатации, технического обслуживания и ремонта таких систем.

Положения настоящего стандарта предназначены для применения организациями, осуществляющими проектирование, строительство, монтаж, наладку и эксплуатацию систем пылеприготовления тепловых электростанций.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

Федеральный закон от 21.07.1997 № 116-ФЗ «О промышленной безопасности опасных производственных объектов»

ГОСТ 17.2.1.04-77 Источники и метереологические факторы загрязнения, промышленные выбросы. Термины и определения;

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения;

ГОСТ 18322-91 Система технического обслуживания и ремонта техники. Термины и определения;

ГОСТ 23172-78 Котлы стационарные. Термины и определения.

СТО 70238424.27.100.024-2008 Система пылеприготовления ТЭС. Условия создания. Нормы и требования

СТО 70238424.27.100.012-2008 Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 17.2.1.04, ГОСТ 16504, ГОСТ 18322, ГОСТ 23172, а также следующие термины с соответствующими определениями:

3.1.1 воздушная сушка: Сушка топлива, при которой объемная концентрация кислорода в сухом сушильном агенте за мельницей (сепаратором) более 16 %.

3.1.2 газовая сушка: Сушка топлива, при которой объемная концентрация кислорода в сухом сушильном агенте за мельницей (сепаратором) не более 16 %.

3.1.3 котельная установка: Составная часть тепловой электростанции, включающая стационарный котел и вспомогательное оборудование, в том числе в общем случае и систему пылеприготовления.

3.1.4 система пылеприготовления: Комплекс оборудования в составе тепловой электростанции (котельной установки), объединенного в единую технологическую систему, предназначенного для сушки и размола топлива и транспорта его в пылевидном состоянии в топочно-горелочное устройство котлов (котла).

3.1.5 сушильный агент: Технологическая (внутренняя) среда в тракте системы пылеприготовления (организовано подаваемые из котельной установки воздух, дымовые газы или их смесь, присосанный воздух, водяные пары топлива).

3.1.6 техническое обслуживание: Комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании (ГОСТ 18322).

3.1.7 техническое освидетельствование: Проведение работ по проверке соответствия параметров объекта требованиям нормативной и технической документации с диагностическим обследованием составных частей объекта и определение на этой основе фактического технического состояния и возможности дальнейшей безопасной эксплуатации при установленных техническими и технологическими требованиями режимах работы.

3.2 В настоящем стандарте применены следующие обозначения и сокращения:

БСУ - бункер сырого топлива;

ВПК - взрывной предохранительный клапан;

КИП - контрольно-измерительные приборы;

MB - мельничный вентилятор;

М-В - мельница-вентилятор;

ММ - молотковая мельница;

ПВК - система подачи пыли высокой концентрации;

ПВКд - система подачи пыли высокой концентрации под давлением;

ПВКр - система подачи пыли высокой концентрации под разрежением;

ПСУ - питатель сырого топлива;

СМ - среднеходная мельница;

ТЭС - тепловая электростанция;

ШБМ - шаровая барабанная мельница.

4 Общие положения и задачи

4.1 Запуск в эксплуатацию системы пылеприготовления возможен только при соблюдении следующих условий:

- полное соответствие системы пылеприготовления требованиями Федерального закона «О промышленной безопасности опасных производственных объектов», предъявляемым к опасным производственным объектам;

- получено разрешение на применение от органов технического надзора.

- полное соответствие с конструкторской документацией;

- наличие утвержденной инструкции по эксплуатации системы пылеприготовления;

- наличие приемо-сдаточного акта системы пылеприготовления из монтажа;

- наличие режимной карты с указаниями по ведению режимов работы системы пылеприготовления;

- наличие эксплуатационного персонала, обученного и прошедшего проверку знаний.

4.2 Приемка в эксплуатацию системы пылеприготовления должна осуществляться в соответствии с порядком и требованиями статьи 8 Федерального закона «О промышленной безопасности опасных производственных объектов», правил технической эксплуатации электрических станций и сетей, утвержденных Минэнерго РФ (пункты 1.2, 4.2.8) [1], порядком получения разрешения на применение, установленным федеральным органом исполнительной власти в области промышленной безопасности (или его территориальным органом).

4.3 Эксплуатация систем пылеприготовления должна обеспечивать:

- надежность и безопасность работы оборудования системы пылеприготовления;

- бесперебойную подачу к горелкам котлов пыли требуемой тонкости и влажности в количестве, соответствующем нагрузке котлов;

- экономичный режим работы, определенный инструкциями предприятий-изготовителей и режимной картой;

- регулирование требуемого диапазона нагрузок мельниц и питателей;

- надежность и безопасность пуска-остановки;

- выбросы твердых веществ в атмосферу, не превышающие допустимых значений (для систем пылеприготовления со сбросом сушильного агента в атмосферу).

4.4 Для обеспечения безопасной и надежной эксплуатации должно быть организовано техническое обслуживание оборудования системы пылеприготовления во время работы и в период остановки. Задачей технического обслуживания является выполнение комплекса операций по поддержанию его работоспособного, исправного состояния, которые предусмотрены в конструкторских и эксплуатационных документах.

4.5 Для каждой системы пылеприготовления должна быть составлена производственная (местная) инструкция по эксплуатации.

4.6 Производственные инструкции составляются непосредственно на ТЭС. Они должны базироваться на основании правил и требований федерального органа исполнительной власти в области промышленной безопасности, инструкций предприятий-изготовителей по эксплуатации, положений и требований настоящего стандарта и отражать особенности установленного на ТЭС оборудования системы пылеприготовления. К составлению инструкции рекомендуется привлекать наладочную организацию.

4.7 Производственные инструкции должны содержать:

- краткую характеристику оборудования системы пылеприготовления;

- порядок подготовки системы пылеприготовления к пуску;

- порядок пуска системы пылеприготовления после монтажа, ремонта и из резерва;

- порядок остановки и обслуживания оборудования системы пылеприготовления во время нормальной эксплуатации;

- порядок остановки и обслуживания оборудования системы пылеприготовления при аварийных режимах;

- требования по технике безопасности и взрывобезопасности и пожаробезопасности;

- мероприятия по предупреждению и ликвидации аварий в системе пылеприготовления;

- мероприятия по обслуживанию неработающей системы пылеприготовления.

4.8 Инструкция составляется для пылеприготовительных установок при эксплуатации на основном и резервном топливах, принятых в проекте.

При поступлении на предприятия непроектного топлива выполняются необходимые мероприятия, обеспечивающие экономичную и взрывобезопасную эксплуатацию оборудования системы пылеприготовления, и вносятся соответствующие изменения в инструкции.

4.9 До ввода оборудования в работу необходимо внести в производственную инструкцию, схемы и чертежи все изменения, выполненные в процессе эксплуатации, испытаний, ремонта. Информация об изменениях в инструкциях, схемах и чертежах должна доводиться до сведения всех работников (с записью в журнале распоряжений), для которых обязательно знание этих инструкций, схем и чертежей.

4.10 Типовые инструкции по эксплуатации для систем пылеприготовления, имеющих преимущественное распространение на ТЭС Российской Федерации, рекомендуемые для составления производственных (местных) инструкций приведены в приложениях А - Г.

4.11 Требования к эксплуатационному персоналу:

4.11.1 К работе на системах пылеприготовления разрешается допускать лиц с профессиональным образованием, а к управлению системами пылеприготовления также и с соответствующим опытом работы.

Лица, не имеющие соответствующего профессионального образования или опыта работы, как вновь принятые, так и переводимые на новую должность, должны пройти обучение.

4.11.2 На ТЭС должна проводиться постоянная работа с персоналом, обслуживающим систему пылеприготовления, направленная на обеспечение его готовности к выполнению профессиональных функций и поддержание его квалификации.

4.11.3 Эксплуатационный персонал, обслуживающий систему пылеприготовления, обязан:

- обеспечить надежность и безопасность работы оборудования системы;

- вести режим работы системы в соответствии с требованиями настоящего стандарта, режимной картой, в том числе соблюдать режимы, обеспечивающие поддержание бесперебойного поступления топлива в мельницу, допустимых температур сушильного агента перед и за мельницей (сепаратором), содержания кислорода в сушильном агенте за мельницей (при газовой сушке топлива), допустимого уровня и температуры пыли в бункере пыли;

- не допускать работу системы без включенных технологических защит, блокировок, сигнализации и автоматических регуляторов;

- регулярно проводить обход системы, обращая особое внимание на наличие тлеющих отложений (очагов) пыли, пыление, работу подшипников и вибрацию оборудования.

5 Требования к организации эксплуатации и технического обслуживания

5.1 Требования безопасности

5.1.1 Общие требования

Системы пылеприготовления в соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» относятся к опасным производственным объектам в связи с получением и транспортировкой в них горючей пыли топлив и взрывоопасных пылевоздушных смесей.

Эксплуатация системы пылеприготовления должно удовлетворять требованиям статьи 9 Федерального закона «О промышленной безопасности опасных производственных объектов». Руководитель организации, эксплуатирующей систему пылеприготовления, несет ответственность за полноту и достоверность сведений, содержащихся в декларации промышленной безопасности, в соответствии с законодательством Российской Федерации.

5.1.1.1 Система пылеприготовления должна подлежать освидетельствованию на предмет соответствия требованиям правил технической эксплуатации электрических станций и сетей, утвержденных Минэнерго РФ [1], СТО 70238424.27.100.024-2008, настоящего стандарта и документации предприятий-изготовителей оборудования системы пылеприготовления:

- перед вводом в эксплуатацию по завершении монтажа, ремонта и реконструкции установки;

- не позднее чем через 2000 ч наработки после ввода в эксплуатацию из монтажа, капитального (среднего) ремонта или реконструкции;

- профилактически через каждые 6000 ч наработки установки;

- после каждой аварийной остановки вследствие взрыва в системе пылеприготовления с вскрытием ВПК и разрушением оборудования и (или) пылегазовоздухопроводов.

В программу освидетельствования входят:

- осмотр системы пылеприготовления с вскрытием всех люков и лазов для выявления и устранения возможных отложений пыли, а также для удаления посторонних предметов;

- испытания системы пылеприготовления на герметичность под давлением (разрежением), соответствующим полному напору MB.

5.1.1.2 Техническое освидетельствование системы пылеприготовления проводится при остановке системы (котельной установки). Освидетельствование должно производиться комиссией, назначаемой техническим руководителем предприятия (ТЭС). Результаты освидетельствования должны оформляться актом, утверждаемым техническим руководителем предприятия.

5.1.2 Требования взрывобезопасности и пожарной безопасности

5.1.2.1 В целях предупреждения возникновения взрывоопасной и пожароопасной ситуации при эксплуатации и обслуживании системы пылеприготовления не допускается:

- производство ремонтных работ на работающей системе пылеприготовления, связанных с применением газовой и электродуговой сварки, с нарушением эксплуатационной герметичности системы (вскрытие люков, лазов, замена диафрагм предохранительных клапанов);

- производство любых ремонтных работ в зоне размещения оборудования системы пылеприготовления и в опасных пределах вблизи этой зоны, а также расшлаковка топки и устройств шлакоудаления котла при работе системы пылеприготовления в нестабильных режимах (при пуске, остановке, перебоях в поступлении топлива);

- загромождение зон размещения и обслуживания пылеприготовительного оборудования запасными частями, строительными и другими материалами;

- взвихривание пыли, отложившейся на поверхностях оборудования, пылегазовоздухопроводов, полов перекрытий и других поверхностей в зоне размещения систем пылеприготовления.

5.1.2.2 Перед производством сварочных работ на системе пылеприготовления необходимо смыть в канал золоудаления распыленной водой угольную пыль с участков вблизи места сварки, на которые возможно попадание искр от сварки.

5.1.2.3 При обнаружении в системах пылеприготовления, газоходах и транспортных трубопроводах мест отложений пыли необходимо устранить причины, вызывающие эти отложения.

5.1.2.4 Для предотвращения возникновения очагов тления в бункерах пыли для топлив II группы взрывоопасности и выше при длительной остановке системы пылеприготовления (более трех суток) необходимо подвести в надпылевое пространство бункера инертные газы из расчета 0,6 кг углекислоты или 0,4 кг азота на каждый 1 м свободного объема бункера.

Группы взрывоопасности топлив - определены в СТО 70238424.27.100.024-2008.

5.1.2.5 Для тушения очагов тления в бункерах пыли необходимо подвести углекислоту, азот или насыщенный пар в верхнюю часть бункера. Подача инертной среды во избежание взвихривания пыли должна осуществляться рассредоточенными струями параллельно потолку бункера. Расход инертной среды должен определяться из условия ограничения содержания кислорода в надпылевом пространстве не более 16 %.

5.1.2.6 Не допускается сброс пыли и запыленного сушильного агента из системы пылеприготовления в топку неработающего котла, а также в недостаточно разогретую топку растапливаемого котла.

5.1.2.7 Необходимо содержать в порядке и постоянной готовности все противопожарные средства:

- стационарные системы пожаротушения в бункерах сырого топлива, бункерах пыли, пылегазовоздушном тракте системы пылеприготовления, зоне размещения пылеприготовительного оборудования;

- огнетушители, ящики с песком, лопаты и остальной ручной противопожарный инвентарь, для нахождения которого необходимо установить постоянные, четко обозначенные места.

5.1.2.8 При осмотре и ремонте любых элементов системы пылеприготовления необходимо пользоваться только хорошо защищенной от проникновения пыли низковольтной переносной электроаппаратурой во взрывобезопасном исполнении.

5.1.2.9 Запрещается применять в помещениях системы пылеприготовления открытый огонь или электронагревательные приборы.

5.1.2.10 Осмотр, очистка, ремонт оборудования системы пылеприготовления, бункеров сырого топлива и пыли допускаются только по наряду-допуску. Перед открыванием люков и дверок для осмотра или ремонта остановленной системы пылеприготовления необходимо убедиться в отсутствии тлеющих отложений пыли. Обнаруженные очаги немедленно должны быть потушены.

Перед вскрытием люков при работе на топливах II - IV групп взрывоопасности в мельницы необходимо подать пар, в ММ и М-В следует подать воду.

При вскрытии дверок и люков запрещается находиться напротив них, изменять положение регулирующих шиберов и лопаток в сепараторе, клапанов в подводящем газовоздухопроводе и за сепаратором, наносить удары по корпусу сепаратора мельницы и пылегазовоздухопроводам, что может привести к взвихриванию пыли.

5.1.2.11 На работающей системе пылеприготовления запрещается открывать люки или лазы, а также проводить работы, связанные с нарушением герметичности пылегазовоздушного тракта. Исключение составляют работы по очистке сеток под циклонами.

5.1.2.12 В помещениях размещения систем пылеприготовления должна соблюдаться чистота, регулярно производиться тщательная уборка, удаление пыли со стен, подоконников, перекрытий, лестниц, поверхностей оборудования и с других мест отложения пыли. При обнаружении пылений необходимо принимать меры к их немедленному устранению. Особое внимание должно обращаться на предотвращение накапливания пыли на горячих поверхностях оборудования. Уборка помещений должна быть механизированной, без взвихривания пыли. При необходимости ручной уборки пыли ее разрешается выполнять лишь после предварительного увлажнения пыли водой путем разбрызгивания.

Сметать или тушить тлеющий очаг в помещении или внутри оборудования струей воды, огнетушителем либо другим способом, могущим вызвать взвихривание пыли не допускается.

5.1.3 Требования экологической безопасности

При эксплуатации систем пылеприготовления, в которых предусмотрен сброс сушильного агента в атмосферу, должен осуществляться постоянный контроль за выбросами твердых веществ в атмосферу. При этом на всех нагрузках должно обеспечиваться выполнение нормативов предельно допустимых выбросов твердых веществ в атмосферу, устанавливаемых для конкретной ТЭС территориальными органами специально уполномоченного федерального органа власти в области охраны атмосферного воздуха.

5.1.4 Санитарные требования

Контроль запыленности помещений в зоне размещения системы пылеприготовления следует производить не реже одного раза в месяц. Концентрация пыли в воздухе должна быть не более 10 мг/м .

5.2.1 За системой пылеприготовления должен быть организован постоянный и периодический технический контроль (осмотры, технические освидетельствования, обследования технического состояния оборудования), в том числе:

- подтверждение соответствия условий эксплуатации и технического обслуживания оборудования требованиям Федерального закона «О промышленной безопасности опасных производственных объектов», в том числе с участием представителей органов государственного надзора;

- подтверждение соответствия условий эксплуатации и технического обслуживания оборудования требованиям настоящего стандарта;

- оценка текущего технического состояния оборудования и соответствия его параметров, указанным в проектной документации и технических условиях, и определение технико-экономических показателей оборудования.

5.2.2 Для обеспечения безопасных условий и расчетных режимов эксплуатации системы пылеприготовления должен быть организован контроль за следующими процессами, показателями и оборудованием:

- бесперебойным поступлением топлива в мельницы;

- уровнями в бункерах сырого топлива и пыли для предотвращения снижения их или увеличения по сравнению с предельными значениями, указанными в инструкции по эксплуатации. В системах пылеприготовления с прямым вдуванием пыли в топку не допускается снижение уровня топлива в бункерах ниже 2 м над входным патрубком питателя, а также образование сквозных воронок в бункерах;

- протоком масла через подшипники с жидкой принудительной смазкой мельниц и их электродвигателей;

- уровнем вибрации блоков подшипников;

- работоспособностью мигалок под циклоном и сепаратором;

- сменой бил, билодержателей, рабочих лопаток, бандажей валков, брони мельниц и сепараторов, шаров (для мельниц типа ШБМ);

- исправностью всех ВПК;

- исправностью ограждений соединительных муфт;

- освещенностью мест установки пылеприготовительного оборудования;

- отсутствием течи масла из картеров MB и редукторов ПСУ;

- состоянием изоляции и плотностью (герметичностью) всех элементов установки;

- токовой загрузкой электродвигателей;

- температурой сушильного агента на выходе из подсушивающих и размольных установок для предотвращения ее повышения сверх значений, указанных в инструкции по эксплуатации (режимной карте);

- температурой масла в блоке подшипников;

- температурой в бункере пыли для предотвращения во всех режимах работы установки повышения ее сверх значений, указанных в инструкции по эксплуатации (режимной карте);

- при газовой сушке топлива содержанием кислорода в сушильном агенте за мельницей (сепаратором) и в других местах системы пылеприготовления, указанных в инструкции по эксплуатации (режимной карте);

- расходом сушильного агента в системах пылеприготовления с прямым вдуванием;

- тонкостью и влажностью пыли;

- давлением транспортирующего агента в коллекторе, перед распылителем системы ПВКд;

- давлением и расходом воздуха в трубопроводах от коллектора к смесителям пыли;

- давлением (разрежением) сушильного агента перед подсушивающим устройством, перед и за мельницами и MB;

- аэродинамическим сопротивлением мельниц типа ШБМ и СМ;

- разрежением в верхней части бункера пыли.

5.2.3 Контроль тонкости и влажности пыли при эксплуатации системы пылеприготовления с промежуточным бункером пыли должен осуществляться по пробам пыли из-под циклона с частотой отбора, устанавливаемой инструкцией по эксплуатации.

В системах пылеприготовления с прямым вдуванием тонкость и влажность пыли должны контролироваться косвенным путем по количеству сушильного агента, поступающего в мельницу, и по положению регулирующих органов сепаратора и по температуре сушильного агента за мельницей (сепаратором).

5.2.4 Контроль (с регистрацией в журнале) и устранение присосов воздуха в системе пылеприготовления должны быть организованы с периодичностью, устанавливаемой инструкцией по эксплуатации, а также после ремонта.

В системах с прямым вдуванием пыли при воздушной сушке значения присосов не определяются, а плотность (герметичность) установки должна проверяться путем ее опрессовки.

5.2.5 В разомкнутых системах пылеприготовления с периодичностью, устанавливаемой инструкцией по эксплуатации, должно контролироваться состояние устройств для очистки сушильного агента за установкой, аэродинамические сопротивления устройств пылеулавливания. Не реже двух раз в год, а также после ремонта или реконструкции системы должна проверяться эффективность очистки от пыли сушильного агента за установкой.

5.2.6 Для предупреждения самовозгорания и слеживания сырого топлива и пыли в бункерах необходимо:

- периодически, не реже одного раза, за период от 7 до 10 суток, опорожнять бункера сырого топлива до минимально допустимого уровня (периодичность опорожнения устанавливается в инструкции по эксплуатации);

- периодически, с частотой, устанавливаемой инструкцией по эксплуатации, необходимо опорожнять бункера пыли до минимального уровня, при котором исключается поступление воздуха в бункер и обеспечивается равномерность подачи пыли пылепитателем. В зависимости от способности пыли к слеживанию и самовозгоранию в инструкции по эксплуатации должен быть установлен предельный срок ее хранения в бункерах;

- перед ремонтом системы пылеприготовления и (или) котла производить полную выгрузку бункеров сырого топлива и пыли и очистку их внутренних стенок;

- опорожнять бункера сырого топлива и пыли при переводе котла на сжигание газа или мазута на срок, превышающий допустимый срок хранения топлива по условиям самовозгорания и слеживания топлива и пыли в бункерах;

- не допускать длительного простоя питателей пыли во избежание возгорания пыли в ячейках питателя и бункере.

5.2.7 Периодически по графику, установленному инструкцией по эксплуатации системы пылеприготовления, необходимо контролировать и регистрировать в журнале исправность ВПК и их мембран.

5.2.8 Систематически по графику должны осматриваться изнашивающиеся элементы пылеприготовительного оборудования (била, билодержатели, броня, рабочие колеса, бандажи валков, уплотнения) и при необходимости заменяться или ремонтироваться. Должны также поддерживаться в исправности защитные устройства, устанавливаемые на быстроизнашивающихся участках оборудования.

5.2.9 Тепловая изоляция трубопроводов и оборудования должна поддерживаться в исправном состоянии.

5.2.10 В разомкнутых системах пылеприготовления необходимо контролировать сопротивление тканевых угольных фильтров, регулярно проверять их состояние и удалять осевшую на них пыль.

5.2.11 В установках с паровыми сушилками следует осуществлять постоянный контроль за поддержанием установленных параметров пара и соблюдением оптимального режима сушки.

5.2.12 При эксплуатации барабанных газовых или паровых трубчатых и панельных сушилок необходимо осуществлять регулярную очистку внутренних устройств или труб от налипшего топлива. Периодичность очистки устанавливается инструкцией по эксплуатации.

5.3 Технические требования к эксплуатации

5.3.1 Подготовка оборудования к пуску

5.3.1.1 Перед пуском вновь смонтированной или реконструированной установки независимо от вида размалываемого топлива в целях выявления возможных мест отложений пыли и их устранения должен быть проведен внутренний осмотр установки с вскрытием всех люков и лазов.

5.3.1.2 Перед пуском оборудования систем пылеприготовления из ремонта или длительного нахождения в резерве должны быть проверены исправность и готовность его к включению, КИП, средств дистанционного управления арматурой и механизмами, авторегуляторов, устройств защиты, блокировок, предупредительной сигнализации и средств оперативной связи.

5.3.1.3 При подготовке оборудования системы пылеприготовления к пуску необходимо:

- осмотреть подшипники и редукторы всех вращающихся механизмов;

- убедиться в отсутствии повреждений корпусов и уплотнений подшипников;

- проверить уровень масла в подшипниках, имеющих картерную систему смазки, а также наличие консистентной смазки в подшипниках с системой консистентной смазки. В механизмах, имеющих картерную систему смазки, уровень масла должен находиться в рабочем диапазоне, отмеченном на указателях уровня или щупах;

- проверить плотность закрытия люков на оборудовании системы пылеприготовления;

- проверить исправность мембран ВПК;

- проверить соответствие положения регулятора высоты слоя топлива в ПСУ по указаниям режимной карты. Убедиться в работоспособности датчика сигнализатора обрыва топлива;

- проверить наличие и исправность ограждений муфт, заземления электродвигателей MB и ПСУ;

- проверить фундаментные блоки MB и гайки на двери MB;

- проверить положение отключающих и режимных шиберов на MB;

- проверить наличие давления воды и пара в трубопроводах пожаротушения системы пылеприготовления. Давление воды должно быть в пределах от 0,5 до 0,8 МПа включительно, а пара - не более 1,5 МПа;

- проверить наличие топлива в бункере сырого угля;

- осуществить сборку, проверку и включение необходимых схем приборов, защит и блокировок;

- открыть и отрегулировать подачу охлаждающей воды в системы охлаждения подшипников, валов, редукторов оборудования системы пылеприготовления, на встроенный маслоохладитель блока подшипников мельниц типа М-В, внешний воздухоохладитель электродвигателей мельниц типа М-В и ШБМ;

- для систем с прямым вдуванием открыть отсекающие шиберы, подачу воздуха на уплотнение мельницы.

5.3.2 Подготовка к работе и пуску масляных систем

5.3.2.1 Для смазки узлов и агрегатов оборудования системы пылеприготовления необходимо использовать смазочные материалы, рекомендованные инструкцией предприятия-изготовителя и указанные в технических условиях на оборудование.

5.3.2.2 Все масла должны иметь сертификаты качества или паспорта предприятия-изготовителя и быть подвергнуты входному контролю на определение соответствия сертификатам или паспортам. В случае несоответствия их качества применение этих масел в оборудовании не допускается.

5.3.2.3 При подготовке к работе и пуску масляной системы необходимо:

- произвести тщательный наружный осмотр системы жидкой смазки (масляных насосов, фильтров, маслоохладителя, всей арматуры и КИП), убедиться в целостности пломб на предохранительных клапанах;

- проверить высоту уровня масла в баке-отстойнике системы жидкой смазки и, при необходимости, долить масло до рабочего уровня. В бак-отстойник можно заливать только очищенное масло, которое должно быть пропущено через центрифугу и фильтр-пресс;

- проверить температуру масла в баке-отстойнике;

- проверить вращение масляных насосов, фильтров;

- проверить правильность настройки контрольно-измерительной аппаратуры, сигнализации и защит;

- осмотреть станцию густой смазки, проверить состояние ее аппаратуры, наличие смазки.

5.3.3 Пуск и контроль работы системы пылеприготовления

5.3.3.1 Пуск системы пылеприготовления должен производиться со щита управления котлом (энергоблоком) с включенными технологическими защитами, блокировками и сигнализацией. С неисправными системами защит, блокировок и сигнализации пуск системы пылеприготовления запрещается.

5.3.3.2 Перед пуском системы пылеприготовления в работу необходимо:

- проверить готовность всего оборудования к пуску в соответствии с 5.3.1, 5.3.2 и убедиться в отсутствии в нем тлеющих отложений топлива и пыли. При обнаружении тлеющих очагов топлива следует действовать в соответствии с 5.3.10;

- при размоле топлив II - IV групп взрывоопасности подать пар, а для ММ и М-В подать воду в подводящие газовоздухопроводы перед мельницами;

- обеспечить прогрев систем пылеприготовления, режим которого должен быть установлен инструкцией по эксплуатации системы пылеприготовления, для чего перед подачей топлива на сушку и размол необходимо провентилировать, прогреть до требуемой температуры систему пылеприготовления расходом сушильного агента, превышающим на 25 % расчетное значение. Сброс сушильного агента в топку должен производиться только при работающих растопочных устройствах.

5.3.3.3 Подача пыли в горелки котла допускается только при устойчивом горении растопочного топлива и достижении заданного значения температуры продуктов сгорания в поворотном газоходе котла. Температура газов и соответствующая ей тепловая нагрузка указываются в инструкции по эксплуатации котла.

5.3.3.4 Включение в работу ПСУ должно производиться после разворота мельницы. Во время пуска оборудования системы пылеприготовления необходимо осуществлять постоянный контроль за включаемым оборудованием со щита управления и по месту (контролировать продолжительность разворота электродвигателя, работу системы смазки, охлаждение валов, подшипников, работу мигалок).

5.3.3.5 Необходимо убедиться в устойчивой подаче пыли от системы пылеприготовления в горелки котла (по приборам и визуально).

5.3.3.6 Включать в работу вторую и последующие системы пылеприготовления на котле следует в соответствии с требованиями инструкции по эксплуатации котла и готовностью систем пылеприготовления к работе.

5.3.3.7 После включения в работу второй и последующих систем пылеприготовления необходимо привести в соответствие суммарную производительность работающих систем пылеприготовления с тепловой нагрузкой котла и подключить включенную схему пылеприготовления к регулятору топлива или к групповому управлению расхода топлива на работающие системы пылеприготовления.

5.3.3.8 Все исправные системы пылеприготовления с прямым вдуванием при относительной нагрузке котла от 100 до 60 % включительно, как правило, должны быть в работе. Режим работы систем пылеприготовления должен быть организован в соответствии с режимной картой.

5.3.3.9 При работе системы пылеприготовления необходимо осуществлять технический контроль за оборудованием системы в соответствии с 5.2.

5.3.4 Плановая остановка системы пылеприготовления

5.3.4.1 Плановая остановка системы пылеприготовления должен осуществляться с опорожнением системы от топлива и ее вентиляцией. В инструкции по эксплуатации должны даваться указания по режиму опорожнения и вентиляции системы.

5.3.4.2 При плановой остановке системы пылеприготовления при размоле топлив II - IV групп взрывоопасности в мельницы всех типов должен подаваться насыщенный пар.

5.3.4.3 При длительной остановке системы пылеприготовления должно производиться полное опорожнение бункеров сырого топлива и очистка их стенок.

Максимальная продолжительность хранения топлива в бункерах, не более:

- 10 суток для топлив IV группы взрывоопасности;

- 20 суток для топлив II и III групп взрывоопасности;

- 30 суток для топлив I группы взрывоопасности.

В инструкции по эксплуатации допустимые сроки хранения сырого топлива в бункерах уточняются с учетом местных условий.

5.3.4.4 Предельный срок хранения пыли в бункерах должен устанавливаться инструкцией по эксплуатации системы пылеприготовления в зависимости от склонности пыли к слеживанию.

При плановой остановке всех систем пылеприготовления, подключенных к одному бункеру пыли, на срок, превышающий предельный срок ее хранения, бункера пыли полностью должны опорожняться, внутренние стенки бункера должны очищаться (при необходимости обмываться изнутри водой) и осматриваться.

При превышении допустимого срока хранения пыли в бункерах, бункер должен быть опорожнен в систему гидрозолоудаления.

В инструкции по эксплуатации системы пылеприготовления должны указываться последовательность и меры безопасности при проведении работ по опорожнению бункеров сырого топлива и пыли.

5.3.4.5 При сжигании топлив II группы взрывоопасности и выше при плановой остановке всех подключенных к одному бункеру пыли систем пылеприготовления на срок более трех суток должна производиться его консервация путем подачи в надпылевое пространство углекислоты или азота не позднее чем через одни сутки после остановки.

5.3.4.6 При остановке мельницы и закрытии обоих плотных клапанов на газовоздухопроводе сушильного агента перед мельницей необходимо открыть атмосферный клапан, расположенный между ними.

5.3.5 Остановка в резерв системы пылеприготовления

5.3.5.1 При остановке системы пылеприготовления в резерв необходимо проследить за действием технологических защит и блокировок, автоматически выполняющих операции по остановке системы пылеприготовления после отключения электродвигателя мельницы. При нарушениях в работе защит и блокировок необходимо выполнить операции по остановке системы пылеприготовления вручную.

5.3.5.2 В отличие от плановой остановки системы пылеприготовления при остановке ее в резерв не производится:

- разбора электрических схем питания электродвигателей оборудования и приводов запорной и регулирующей арматуры;

- отключение подачи масла от системы маслоснабжения (если это предусмотрено в документации предприятия-изготовителя).

5.3.6 Аварийная остановка системы пылеприготовления

5.3.6.1 Противоаварийные инструкции (указания) должны быть разработаны с учетом опыта эксплуатации систем пылеприготовления и требований правил технической эксплуатации электрических станций и сетей, утвержденных Минэнерго РФ [1].

5.3.6.2 При ликвидации аварии действия оперативного персонала должны быть направлены на устранение опасности для персонала, предотвращение развития аварии, сохранение в работе оборудования, не затронутого аварией, восстановление максимально возможной нагрузки.

5.3.6.3 Основные направления деятельности персонала в аварийных условиях должны быть предусмотрены местными противоаварийными инструкциями и определяться следующими задачами: предотвращение развития аварии; быстрая ликвидация аварийной ситуации с устранением опасности для персонала и оборудования; восстановления нормального режима работы.

5.3.6.4 При аварийной остановке котла, мельницы и MB должны быть остановлены без опорожнения от топлива системы пылеприготовления.

5.3.6.5 Система пылеприготовления должна быть немедленно остановлена при аварийных ситуациях, к которым относятся:

- взрыв и пожар внутри системы пылеприготовления;

- хлопок с вскрытием ВПК в системах пылеприготовления, оборудованных ВПК;

- аварийная остановка MB (кроме схем с ПВК) или вентиляторов первичного воздуха, мельницы (в установках с прямым вдуванием), всех установленных в схеме дымососов газов рециркуляции (кроме схем с ПВК);

- пожар (воспламенение масла или отложений пыли и топлива) на оборудовании системы пылеприготовления или вблизи него;

- вибрация выше допустимой корпусов подшипников вращающихся механизмов оборудования (конкретные значения опасных вибраций для каждого механизма должны быть уточнены в инструкциях по эксплуатации);

- появление грозящих разрушением ударов, стука и скрежета в оборудовании, которые могут быть вызваны попаданием посторонних предметов вместе с топливом, а также задеванием ротора вращающегося оборудования о корпус;

- нагрев подшипников вращающихся механизмов оборудования системы пылеприготовления или электродвигателей выше допустимой температуры, указанной в инструкции по эксплуатации, вследствие нарушений в работе маслоснабжения, охлаждения и других;

- появление искр или дыма из электродвигателей, токоподводящих кабелей или подшипников;

- повышение температуры сушильного агента за мельницей (сепаратором) до второго предела действия технологической защиты по этому параметру;

- нарушения непрерывности подачи топлива;

- исчезновение напряжения на устройствах дистанционного и автоматического управления и на всех КИП;

- выход из строя всех приборов, измеряющих температуру сушильного агента за мельницей при работе на топливах II - IV группы взрывоопасности;

- обнаружение пыления в системе пылеприготовления, которое невозможно устранить без ее остановки.

5.3.7 Устранение характерных нарушений в работе

5.3.7.1 Необходимо немедленно реагировать на предупреждения сигнализации об отклонении основных параметров от значений, указанных в режимной карте, предупреждая оперативными действиями развитие нарушений до аварийных ситуаций и не допуская тем самым срабатывания защит и аварийных остановках системы пылеприготовления.

5.3.7.2 При возникновении нарушений режима работы системы пылеприготовления необходимо контролировать работу автоматических регуляторов, срабатывание защит и блокировок При неисправности регуляторов, защит или блокировок необходимые операции выполняются вручную.

5.3.7.3 При устранении нарушений режимов работы системы пылеприготовления, не предусмотренных защитами и блокировками, необходимо действовать в соответствии правилами технической эксплуатации электрических станций и сетей, утвержденных Минэнерго РФ [1], настоящего стандарта, инструкций по эксплуатации системы пылеприготовления и инструкций предприятий-изготовителей, действующих на ТЭС инструкций по пожарной безопасности.

5.3.7.4 При появлении признаков горения в какой-либо части системы пылеприготовления, за исключением бункеров сырого топлива и пыли, необходимо вызвать пожарную охрану, удалить персонал, не участвующий в тушении очагов горения (пожара), в безопасное место и приступить к ликвидации очага возгорания. Запрещается сметать или тушить тлеющий очаг в помещении или внутри оборудования направленной струей воды или углекислоты из огнетушителя либо другим способом, могущим вызвать взвихривание пыли. Открытый тлеющий очаг следует гасить песком или распыленной водой.

5.3.7.5 При появлении признаков горения внутри оборудования системы пылеприготовления (мельницы) в нее необходимо подать пар или распыленную воду (через штатные форсунки или сопла), погасить пожар и остановить систему (мельницу).

5.3.7.6 Пуск в работу остановленного оборудования разрешается только после тщательной его ревизии, очистки от очаговых остатков и посторонних предметов. При появлении видимых дефектов конструкции (расхождении сварочных швов, нарушения герметичности, соосности и т.п.) проводится техническое освидетельствование оборудования или отдельных узлов системы пылеприготовления.

5.3.7.7 При обнаружении очагов тления или горения в бункере сырого топлива необходимо:

- подать пар в газовоздухопровод сушильного агента перед мельницей;

- залить очаг горения в бункере распыленной водой;

- полностью заполнить бункер топливом;

- продолжать опорожнение бункера, не допускать включения в работу средств побуждения движения топлива в бункере.

5.3.7.8 При обнаружении очагов тления в бункере пыли работающего котла необходимо:

- закрыть клапаны на трубопроводах отсоса влаги из бункера;

- увеличить производительность работающих систем пылеприготовления, включить в работу резервные системы и заполнить бункер пыли до максимально допустимого уровня;

- увеличить паровую нагрузку котла, включив в работу резервные питатели пыли, продолжать интенсивное опорожнение бункера пыли в топку котла, поддерживая максимальный уровень пыли в бункере.

В случае если указанные выше мероприятия не ликвидировали тления пыли, подать в бункер углекислоту, азот или пар и продолжить опорожнение и сброс пыли в топку котла.

5.3.7.9 При обнаружении очагов тления в бункере пыли на остановленном котле подать в бункер углекислоту или другой инертный газ.

5.3.7.10 В случае взрыва в системе пылеприготовления необходимо ее немедленно остановить, подать воду, закрыть клапаны в подводящих газовоздухопроводах к мельнице. Пуск системы пылеприготовления возможен только после выявления и устранения причин взрыва, освидетельствования системы пылеприготовления, восстановления ВПК и поврежденных элементов.

5.3.7.11 После взрыва в системе пылеприготовления, топке, газоходе и золоуловителе ответственным лицом из оперативного персонала должно быть проведено тщательное обследование зоны взрыва для обнаружения пострадавших лиц и оказания им помощи.

Все случаи взрывов и возгораний пыли, произошедшие в системе пылеприготовления, обязательно регистрируются и расследуются в установленном порядке с оформлением соответствующей документации, предусмотренной действующим законодательством.

5.3.8 Особенности эксплуатации систем пылеприготовления с ПВК

5.3.8.1 При появлении признаков забивания пылепроводов в системе ПВКд должны автоматически отключаться питатели пыли.

5.3.8.2 При отсутствии необходимого расхода транспортирующего воздуха по пылепроводу системы ПВКд должна срабатывать блокировка, не позволяющая включать питатели пыли.

5.3.8.3 При отказе воздуходувки в системе ПВКд должна срабатывать система аварийного включения в работу для автоматического включения резервной воздуходувки.

5.3.8.4 При эксплуатации системы ПВКд должны контролироваться следующие параметры:

- давление воздуха в коллекторах;

- давление и расходы воздуха в трубопроводах от коллектора к смесителям пыли;

- токовая загрузка электродвигателей пылепитателей;

- давление транспортирующего агента в каждом пылепроводе перед распылителем.

5.3.8.5 В системе ПВКр должно контролироваться давление пара перед эжекторами и срабатывать защита при его понижении.

5.3.8.6 Защита пылепроводов от забивания пылью в системе ПВКр должна быть организована по величине перепада давления за смесителем пыли в пыле-проводе.

5.3.8.7 В схеме подвода пара к эжекторам в системе ПВКр должны работать 4 независимых датчика давления для первого и второго пределов защиты для работы в системе авторегулирования, для дистанционной передачи показаний на щит управления.

5.3.8.8 Для ведения экономичных режимов эксплуатации системы пылеприготовления необходимо регистрировать расход пара на пневмотранспорт в общем паропроводе системы ПВКр.

5.3.8.9 При аварийной остановке котла и при отсутствии пара в общем паропроводе к эжекторам системы ПВКр питатели пыли должны отключаться по блокировке.

6 Организация ремонта оборудования

6.1 Принципы организации ремонта

6.1.1 Комплекс мероприятий по организации ремонта оборудования систем пылеприготовления включает в себя:

- создание базы данных о выполненных плановых и неплановых ремонтных работах, использованных ресурсах с идентификацией во времени в течение жизненного цикла объекта, сопоставление результатов ремонтных воздействий с понесенными затратами;

- учет и анализ повреждаемости оборудования, эффективности управления ремонтами и разработку на этой основе мероприятий по повышению надежности и эффективности эксплуатации оборудования;

- осуществление непрерывности процесса планирования, организационно-технической подготовки и выполнения ремонтных работ;

- создание и использование в ремонтной деятельности минимально необходимого и достаточного документооборота, обязательного для применения как собственным ремонтным персоналом ТЭС, так и привлекаемыми к выполнению ремонтных работ подрядными ремонтными предприятиями и организациями;

- создание методической расчетной базы для осуществления рационального и экономного использования трудовых, материальных и финансовых ресурсов.

6.1.2 Комплекс проводимых ремонтных работ включает:

- плановый ремонт оборудования;

- накопление и изучение опыта эксплуатации и ремонта, установление оптимальной периодичности и продолжительности проведения капитальных, средних и текущих ремонтов;

- применение современных средств диагностирования для контроля и прогнозирования технического состояния оборудования и принятия решения о необходимости ремонта;

- внедрение прогрессивных форм организации и управления ремонтом с применением вычислительной техники и информационных технологий;

- внедрение передовых методов ремонта, комплексной механизации и прогрессивной технологии;

- широкое внедрение специализации ремонтных работ;

- контроль качества выполняемых работ в процессе ремонта и контроль качества отремонтированного оборудования;

- своевременное обеспечение ремонтных работ материалами, запчастями и комплектующим оборудованием;

- анализ параметров технического состояния оборудования до и после ремонта по результатам испытаний.

6.1.3 Вид ремонта системы пылеприготовления, входящей в состав котельной установки, определяется, как правило, видом ремонта котельной установки в целом.

6.2 Порядок вывода в ремонт

6.2.1 Началом ремонта системы пылеприготовления, входящей в состав котельных установок, считается время вывода в ремонт котла.

6.2.2 Вывод в ремонт системы пылеприготовления производится при наличии утвержденной заявки на ремонт котельной установки и программы, утвержденной техническим руководителем ТЭС.

Программа ремонта должна предусматривать:

- проведение эксплуатационных испытаний по специальной программе, утвержденной в установленном порядке, которые должны быть проведены не ранее чем за месяц и не позднее чем за 5 дней до вывода котла в ремонт;

- составление дефектных ведомостей и смет;

- проведение работ по уборке системы пылеприготовления снаружи;

- сработку топлива из бункера сырого топлива.

6.2.3 После остановки оборудования в ремонт персонал производит все отключения, обеспечивающие безопасные условия производства работ.

6.2.4 Отключения должны производиться по программе и в соответствии с графиком, утвержденным техническим руководителем ТЭС. В графике указываются лица, ответственные за отключения и время исполнения.

6.2.5 Руководители работ от предприятий и организаций, участвующих в ремонте, совместно с представителями ТЭС:

- осуществляют входной контроль качества применяемых материалов и запасных частей;

- проводят оперативный контроль качества выполняемых ремонтных работ;

- контролируют соответствие отремонтированных составных частей и деталей требованиям нормативно-технической и конструкторской документации;

- проверяют соблюдение технологической дисциплины (выполнение требований технологической документации, качества применяемых оснастки, приспособлений и инструмента);

- обеспечивают в сроки, предусмотренные графиком ремонта, окончание дефектации узлов и деталей оборудования;

- по результатам дефектации, с учетом предусмотренных эксплуатационных испытаний, определяют объем дополнительных ремонтных работ по устранению обнаруженных дефектов.

6.3 Порядок приемки и ввода в эксплуатацию после ремонта

6.3.1 Перед приемкой системы пылеприготовления в эксплуатацию должны быть проведены:

- освидетельствование системы пылеприготовления;

- индивидуальные и функциональные испытания оборудования, КИП и системы управления;

- пробные пуски оборудования систем пылеприготовления.

6.3.2 Подтверждение соответствия качества выполненного ремонта гарантийным обязательствам производителя ремонта осуществляется в приемосдаточных или контрольных эксплуатационных испытаниях, выполняемых в соответствии с СТО 70238424.27.100.012-2008.

6.3.3 Индивидуальные и функциональные испытания оборудования и отдельных систем проводятся производителем ремонта с привлечением персонала ТЭС и, по необходимости, наладочной организацией.

6.3.4 Пробные пуски системы пылеприготовления проводятся после проведения индивидуальных испытаний и устранения дефектов и недоделок оборудования до комплексного опробования котельной установки. При пробном пуске должны быть проверены:

- работоспособность оборудования и технологических схем;

- безопасность эксплуатации;

- проведены проверка и настройка всех систем контроля и управления, в том числе автоматических регуляторов, устройств защиты и блокировок, устройств сигнализации и КИП;

6.3.5 Перед пробным пуском должны быть выполнены условия для надежной и безопасной эксплуатации системы пылеприготовления, а именно:

- укомплектован и обучен (в случае необходимости) персонал, скорректированы (или составлены вновь) и утверждены инструкции по эксплуатации и другая необходимая документация;

- подготовлены запасы топлива, материалов, инструмента и запасных частей;

- введены в действие линии связи, системы пожарной сигнализации и пожаротушения, аварийное освещение, вентиляция;

- налажены системы контроля и управления;

- получены разрешения от органов технического надзора.

6.3.6 Приемку оборудования системы пылеприготовления из ремонта должна производить комиссия, состав которой определяет руководитель ТЭС.

Приемка системы пылеприготовления из ремонта должна производиться по программе, согласованной с производителем ремонта и утвержденной техническим руководителем ТЭС.

6.3.7 Руководители работ предприятий, участвующих в ремонте, предъявляют приемочной комиссии необходимую документацию, составленную в процессе ремонта. Документация утверждается полномочным представителем ТЭС.

6.3.8 По результатам контроля установки, испытаний и опробования оборудования, проверки и анализа предъявленной документации приемочная комиссия устанавливает возможность пуска установки.

6.3.9 Пуск системы пылеприготовления должен выполняться эксплуатационным персоналом после сдачи производителями ремонта наряда-допуска на ремонт.

Оборудование системы пылеприготовления, прошедшее ремонт, подлежит приемо-сдаточным испытаниям под нагрузкой в течение не менее 72 ч.

6.3.10 Если в течение приемо-сдаточных испытаний были обнаружены дефекты, препятствующие работе оборудования с номинальной нагрузкой, или обнаруженные дефекты требуют немедленной остановки, то ремонт считается незаконченным до устранения этих дефектов и повторного проведения приемосдаточных испытаний. Обнаруженные дефекты устраняются производителем ремонта в сроки, согласованные с руководством ТЭС.

Приемка в эксплуатацию оборудования с дефектами и недоделками не допускается.

6.3.11 Если приемо-сдаточные испытания оборудования под нагрузкой прерывались для устранения дефектов, то временем окончания ремонта считается время последней в процессе испытания постановки под нагрузку.

6.3.12 Если в течение приемо-сдаточных испытаний не были обнаружены дефекты, препятствующие работе оборудования с номинальной нагрузкой, или обнаруженные дефекты не требуют немедленной остановки, то приемочная комиссия принимает решение о приемке из ремонта системы пылеприготовления.

6.3.13 После окончания приемо-сдаточных испытаний начинается подконтрольная эксплуатация отремонтированного оборудования, которая завершается через 30 календарных дней с момента включения оборудования под нагрузку.

В период подконтрольной эксплуатации заканчивается проверка работы оборудования на всех режимах, проводятся испытания и наладка всех систем, завершаются отделочные работы по тепловой изоляции.

6.3.14 После подконтрольной эксплуатации (или во время ее проведения) должны проводиться режимные испытания для составления новой или корректировки действующей режимной карты.

7 Утилизация оборудования

7.1 Утилизация оборудования (элементов, узлов, материалов) осуществляется после течения срока службы, в результате его замены при ремонте в соответствии с проектом на ликвидацию и порядком утилизации, указанном в технических условиях предприятия-изготовителя оборудования.

В составе проектной документации на ликвидацию опасного производственного объекта должна быть представлена декларация промышленной безопасности.

7.2 Оборудование (его элементы и узлы), не представляющее опасности для жизни, здоровья людей или окружающей среды, подлежит сортировке и отправке на специализированные предприятия для переработки и последующего рационального его использования.

7.3 Отработанные синтетические масла, нефтепродукты, содержащие коррозионно-активные, агрессивные, токсичные и другие вещества отходов производства, подлежат утилизации, переработке, складированию, захоронению (в зависимости от их класса опасности) в установленном на ТЭС порядке.

8 Подтверждение соответствия

8.1 Подтверждение соответствия систем пылеприготовления осуществляются в форме декларации промышленной безопасности. Декларация промышленной безопасности утверждается руководителем эксплуатирующей организации (ТЭС).

8.2 Руководитель эксплуатирующей организации (ТЭС) несет ответственность за полноту и достоверность сведений, содержащихся в декларации промышленной безопасности, в соответствии с законодательством Российской Федерации. Декларация промышленной безопасности проходит экспертизу.

8.3 Технические устройства, применяемые в системе пылеприготовления, в процессе эксплуатации подлежат экспертизе промышленной безопасности в установленном порядке.

Приложение А

(обязательное)

А.1 Общие положения

А.1.1 Настоящая типовая инструкция (далее - Инструкция) устанавливает общий порядок, последовательность и условия выполнения основных технологических операций, обеспечивающих безаварийную и экономичную эксплуатацию индивидуальных систем пылеприготовления прямого вдувания с мельницами-вентиляторами.

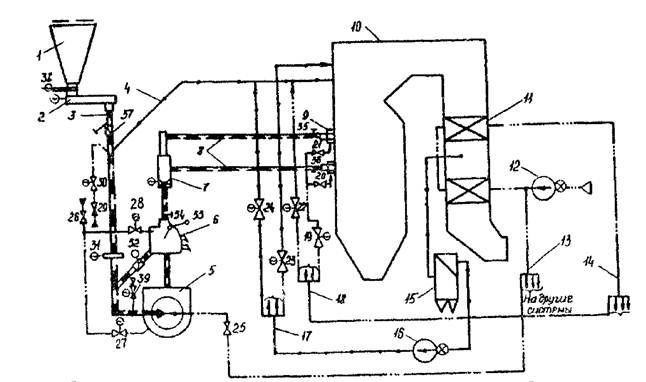

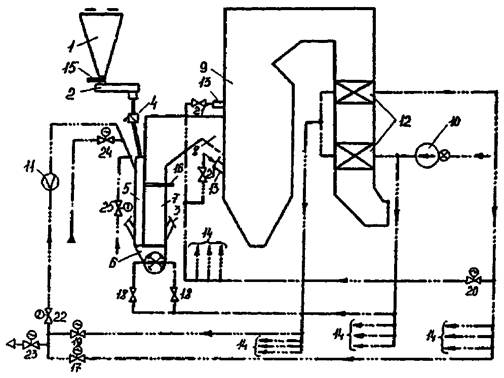

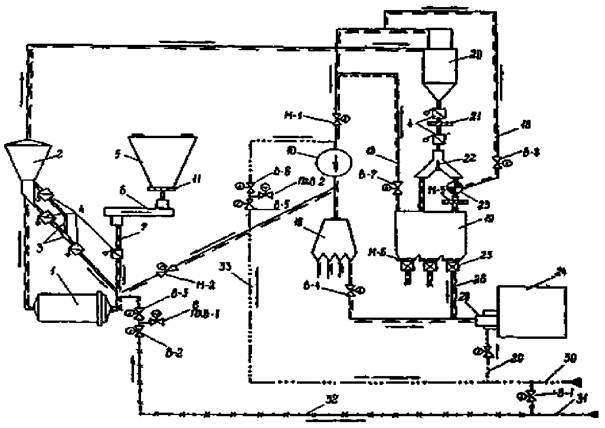

А.1.2 Инструкция составлена применительно к системе пылеприготовления (рисунок А.1), имеющей преимущественное распространение на электростанциях Российской Федерации.

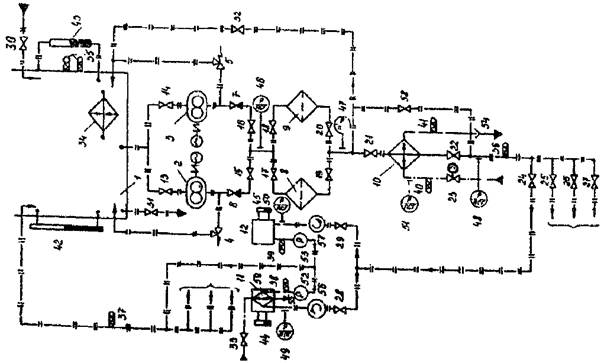

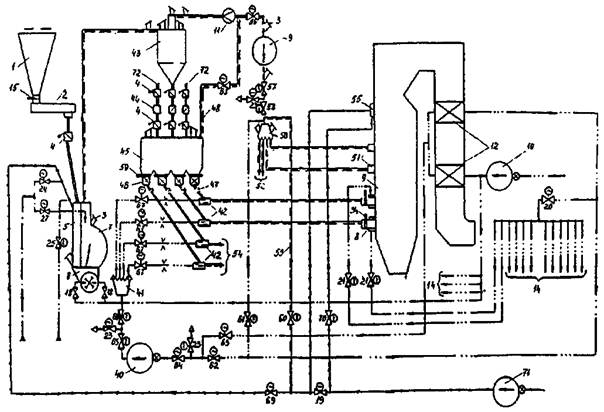

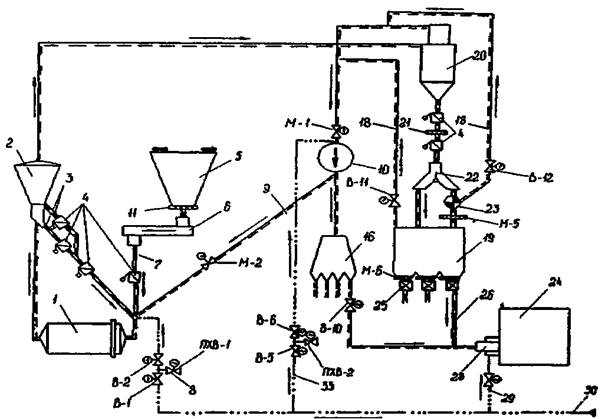

А.1.3 Вопросы маслоснабжения механизмов системы пылеприготовления в Инструкции рассмотрены применительно к типовой схеме жидкой смазки подшипников (рисунок А.2). Для схем, отличающихся от типовой, в местные инструкции должны быть внесены необходимые изменения.

А.2 Общие указания

А.2.1 Указания по организации эксплуатации систем пылеприготовления

А.2.1.1 Допускайте к эксплуатации систему пылеприготовления только:

- при полном соответствии требованиям нормативной технической и проектной документации оборудования, его компоновки, оснащения системы пылеприготовления предохранительными клапанами, средствами пожаротушения, контрольно-измерительной аппаратурой, технологическими защитами, блокировками и сигнализацией;

- при наличии приемо-сдаточного акта системы пылеприготовления из монтажа;

- при наличии на щите управления котлом (энергоблоком) местной инструкции по эксплуатации системы пылеприготовления;

- после проведения инструктажа дежурного эксплуатационного персонала и проверки знаний им правил взрывобезопасности, технической эксплуатации, противопожарной инструкции и местных инструкций по эксплуатации системы пылеприготовления.

Проконтролируйте при приемке системы пылеприготовления из монтажа и капитального ремонта правильность установки в газозаборной шахте в месте ввода топлива специальных форсунок для впрыска воды и штуцеров для подачи пара, а также правильность выбранных сечении этих форсунок и штуцеров.

А.2.1.2 Организуйте пуск системы пылеприготовления, принятой из монтажа, под руководством ответственного лица, имеющего опыт пуска и эксплуатации аналогичных систем и назначаемого руководством электростанции.

А.2.1.3 Выявите и устраните небрежности монтажа, а также проектные и конструктивные недостатки, предопределяющие отложения пыли в тракте системы пылеприготовления. Для этого принятую в эксплуатацию после монтажа или реконструкции систему пылеприготовления периодически останавливайте, производите тщательный осмотр ее тракта через люки и лазы и устраняйте обнаруженные недостатки.

Организуйте специальную комиссию и выполните контрольный осмотр тракта системы пылеприготовление не позднее чем через 2000 ч ее наработки с оформлением специального акта и разработкой мероприятий по устранению всех мест отложений пыли.

А.2.1.4 Организуйте проведение испытаний системы пылеприготовления, с учетом результатов которых разработайте режимную карту котла, содержащую в том числе полные и конкретные указания по ведению оптимального режима систем пылеприготовления в предусмотренном проектом и условиями эксплуатации диапазоне нагрузок.

Проводите испытания системы пылеприготовления перед каждым капитальным ремонтом котла и после него.

А.2.1.5 Организуйте при подачах топлива в систему обязательное включение в работу металло- и щепоуловителей, установленных в тракте топливоподачи.

А.2.1.6 Разработайте и внедрите графики выполнения следующих профилактических мероприятий:

- проведения испытаний для проверки правильности корректировки указаний режимной карты;

- проверки плотности (присосов) тракта систем пылеприготовления, работающих под разрежением;

- полной сработки топлива из БСУ;

- включения в работу системы пневмообрушения в БСУ;

- проверки контрольно-измерительной аппаратуры и аппаратуры технологических защит, блокировок, сигнализации и автоматических регуляторов;

- проверки исправности электрооборудования, кабелей электропитания и управления, а также заземления корпусов оборудования;

- проверки постоянной готовности к работе стационарных систем и ручных средств пожаротушения;

- проверки исправности стационарного освещения зоны размещения пылеприготовительного оборудования;

- проверки запыленности атмосферного воздуха в цехе, которая не должна превышать 10 мг/м3;

1 - бункер сырого угля; 2 - питатель угля; 3 - течка топлива; 4 - газозаборная шахта; 5 - мельница-вентилятор; 6 - инерционный сепаратор; 7 - пыледелитель (пылеконцентратор); 8 - пылепроводы к горелкам; 9 - горелка; 10 - котел; 11 - воздухоподогреватель; 12 - дутьевой вентилятор; 13 - воздуховоды холодного воздуха на уплотнения мельниц-вентиляторов; 14 - воздуховоды горячего воздуха после воздухоподогревателя; 15 - батарейный золоуловитель; 16 - дымосос рециркуляции газов; 17 - газоход присадки холодных газов; 18 - воздуховод присадки горячего воздуха; 19 - общий клапан вторичного воздуха на горелки; 20 и 21 - индивидуальные клапаны вторичного воздуха на горелки; 22 - клапан присадки горячего воздуха в газозаборную шахту; 23 - клапан присадки холодных газов в верхнюю часть топки; 24 - клапан присадки холодных газов в газозаборную шахту; 25 - клапан холодного воздуха на уплотнение М-В; 26 - общий вентиль подачи пара на систему пылеприготовления; 27 и 28 - индивидуальные вентили подачи пара в М-В и сепаратор; 29 и 30 - ремонтный и дистанционные вентили впрыска воды в газозаборную шахту; 31 - отсечной шибер перед М-В; 32 - клапан в течке возврата; 33 - регулирующая лопатка сепаратора; 34, 35 и 36 - ремонтные шиберы за сепаратором и в пылепроводах перед горелками; 37 - мигалка в течке топлива; 38 - отсечной шибер в нижней части бункера топлива; 39 - клапан присадки холодного воздуха на стороне всасывания М-В.

Рисунок А.1 - Система пылеприготовления прямого вдувания с мельницами-вентиляторами

1 - бак-отстойник; 2 и 3 - масляные насосы; 4 и 5 - предохранительные клапаны; 6 и 7 - обратные клапаны; 8 и 9 - фильтры механической очистки масла; 10 - маслоохладитель; 11 и 12 - подшипники одной М-В; 13 - 16 - вентили на маслопроводах перед насосами и за ними; 17 - 20 - вентили на маслопроводах перед фильтрами и за ними; 21 и 22 - вентили на маслопроводах перед маслоохладителем и за ним; 23 - вентиль на подводе воды перед маслоохладителем; 24 - 27 - общие вентили в маслопроводах к каждой М-В; 28 и 29 - вентили подачи масла на подшипники одной М-В; 30 и 31 - вентили на подводе и сливе масла из маслобака; 32 - вентиль на перемычке масла из напорного маслопровода в бак-отстойник; 33 - вентиль на подводе охлаждающей воды встроенного в подшипник М-В маслоохладителя; 34 - электронагреватель; 35 - термометры и температурное реле масла в баке-отстойнике; 36 и 37 - термометры в напорном и сливном маслопроводах; 38 и 39 - термометры в сливных маслопроводах после каждого подшипника М-В; 40 и 41 - термометры на подводе и сливе воды маслоохладителя; 42 и 43 - показатели уровня масла в баке-отстойнике и реле уровня; 44 и 45 - показатели уровня масла в подшипниках М-В; 46 и 47 - манометры измерения давления масла перед фильтрами и за ними; 48 - манометр измерения давления масла за маслоохладителем; 49 и 50 - манометры измерения давления масла перед каждым подшипником М-В; 51 - манометр измерения давления воды перед маслоохладителем; 52 и 53 - реле протока масла после каждого подшипника М-В; 54 и 55 - свободный видимый проток охлаждающей воды в воронки; 56 и 57 - указатели течения жидкости (масла); 58 - вентиль шунтовой линии маслоохладителя; 59 - маслоохладитель в блоке подшипников.

Рисунок А.2 - Принципиальная схема жидкой смазки подшипников для группы М-В

- проверки качества масла в редукторах привода питателя сырого топлива и в системе маслоснабжения подшипников с принудительной и картерной жидкой сказкой.

А.2.1.7 Установите с учетом местных условий эксплуатации периодичность профилактического осмотра оборудования системы пылеприготовления и уборки грязи и пыли в зонах размещения пылеприготовительного оборудования.

А.2.1.8 Разработайте и выполняйте программы и планы технической учебы и противоаварийных игр персонала.

А.2.1.9 Организуйте плановое (регулярное) техническое обслуживание и ремонт систем пылеприготовления, включая учет наработки, частоты и причины отказов оборудования.

А.2.2 Указания по составлению местной инструкции

А.2.2.1 Используйте указания настоящей Инструкции с учетом конкретных особенностей, имеющихся на электростанции схем систем пылеприготовления, типов и компоновки оборудования.

А.2.2.2 Конкретизируйте содержащиеся в Инструкции технологические параметры с учетом характеристик размалываемого топлива, местных условий эксплуатации и требований, содержащихся в нормативной технической и проектной документации.

А.2.3 Общие ограничения в работе систем пылеприготовления

А.2.3.1 Не допускайте работу системы пылеприготовления без включенных технологических защит, блокировок и сигнализации.

А.2.3.2 Не допускайте работу системы пылеприготовления с пылением. При обнаружении пыления немедленно примите меры к его устранению, вплоть до останова системы

А.2.3.3 Не допускайте во всех режимах работы системы пылеприготовления (пуске, нормальной работе, останове, перерывах в подаче топлива):

- температуры сушильного агента на входе в М-В свыше 500 °С (уточните по инструкции завода-изготовителя);

- температуры сушильного агента за сепаратором свыше значения, установленного в проектной документации;

- содержания кислорода в сухой пылегазовой смесь за сепаратором свыше 16 %, если система пылеприготовления отнесена к системам с газовой сушкой. Для выполнения указанного условия на регулирующих клапанах присадки горючего 22 и холодного 39 воздуха (рисунок А.1) при пусконаладочных работах должны быть установлены ограничители открытия.

А.2.3.4 Немедленно останавливайте систему пылеприготовления в аварийных ситуациях, указанных в А.7.1.1.

А.3 Указания по мерам безопасности

А.3.1 Соблюдайте при эксплуатации систем пылеприготовления требования и указания нормативной технической и проектной документации, не допуская ситуаций, угрожающих травмами обслуживающему персоналу.

Не допускайте:

- нахождения в зоне размещения оборудования систем пылеприготовления посторонних лиц, не занятых оперативным обслуживанием или ремонтом оборудования;

- производства ремонтных работ без наряда-допуска и обеспечения всех установленных мер безопасности;

- производства ремонтных работ на работающей системе пылеприготовления, связанных с применением газовой и электродуговой сварки; с нарушением эксплуатационной герметичности системы (вскрытие люков, лазов, замена диафрагм предохранительных клапанов);

- производства любых ремонтных работ в зоне размещения оборудования системы пылеприготовления и в опасных пределах вблизи этой зоны, а также расшлаковку топки и шлакоудаляющих устройств при работе системы пылеприготовления в нестабильных режимах (при пуске, останове, перебоях в поступлении топлива);

- загромождения зон размещения и обслуживания оборудования запасными частями, строительными и другими материалами;

- нарушения графиков выполнения профилактических мероприятий, указанных в А.2.1.6 и А.2.1.7;

- обдувки сжатым воздухом и сухой уборки пыли с поверхностей оборудования, пылегазовоздухопроводов, полов перекрытий и других поверхностей в зоне размещения систем пылеприготовления.

А.3.2 Принимайте специальные меры, разработанные с учетом местных условий, для защиты персонала от горящей пыли, выброшенной из предохранительных клапанов и отраженной от стен перекрытий при взрыве в системе пылеприготовления.

А.3.3 Не допускайте к проведению любых ремонтных работ и к осмотру системы пылеприготовления со вскрытием люков дверей и лазов персонал, спецодежда которого не соответствует требованиям отраслевых норм.

А.3.4 Принимайте при вскрытии люков и лазов на остановленной и подготовленной к осмотру или ремонту системе пылеприготовления следующие меры безопасности:

- удостоверьтесь в отсутствии посторонних предметов, препятствующих быстрому отходу в безопасное место в случае выброса горящей пыли через открываемый люк (лаз, дверь), и наметьте путь отхода;

- не наносите удары по корпусу оборудования или пылегазовоздухопроводу, в котором расположен открываемый люк, и не трогайте прилегающие шиберы во избежание взвихривания пыли;

- находитесь сбоку от открываемого люка со стороны его петель, используйте крышку люка в качестве экрана-отражателя в случае выброса горящей пыли;

- открывайте люк медленно и постепенно, крепко удерживая его крышку во избежание ее резкого захлопывания или открывания под действием собственной массы, разрежения или давления.

А.3.5 Содержите в порядке и постоянной готовности все противопожарные средства:

- стационарные системы пожаротушения в БСУ, пылегазовом тракте системы пылеприготовления, зоне размещения пылеприготовительного оборудования;

- огнетушители, ящики с песком, лопаты и остальной ручной противопожарный инвентарь, для нахождения которого установите постоянные, четко обозначенные места.

А.3.6 Ликвидируйте обнаруженные отложения горящей пыли, осторожно заливая их водой через стволы-распылители, не допуская взвихривания пыли.

А.4 Подготовка системы пылеприготовления к работе

А.4.1 Общие указания

А.4.1.1 Убедитесь в прекращении всех ремонтных работ, отсутствии ремонтного персонала на местах производства работ, а также посторонних предметов вблизи подготавливаемого к пуску оборудования и закрытия всех нарядов-допусков на ремонт оборудования подготавливаемой системы пылеприготовления.

Очаги горения выявляйте по запаху гари, дыму, повышенному нагреву отдельных элементов оборудования и участков тракта, устанавливаемому визуально и на ощупь.

Выявленные очаги горения немедленно ликвидируйте, залив тлеющие отложения водой через стволы-распылители. Закройте люки.

Проведение дальнейшей подготовки и пуск системы пылеприготовления до ликвидации очагов горения запрещается.

А.4.1.3 Производите осмотр системы пылеприготовления, пускаемой после монтажа или реконструкции, со вскрытием всех люков; контрольный внутренний осмотр производите не позднее чем через 2000 ч наработки.

А.4.1.4 Подготовьте и пустите систему жидкой смазки подшипников М-В, если она не работала, в соответствии с А.4.3.

Если маслостанция работает, откройте вентиль 24 (рисунок А.2) подачи масла на подшипники подготавливаемой мельницы, контролируя его поступление по реле протока масла 52 и 53 и указателям течения масла 56 и 57.

Проверьте и при необходимости подрегулируйте работу системы жидкой смазки аналогично А.4.3.12 и А.4.3.13.

А.4.2 Подготовка оборудования

А.4.2.1 Осмотрите подшипники и редукторы с жидкой и консистентной смазкой всех вращающихся механизмов подготавливаемой системы пылеприготовления: питателя топлива 2, электродвигателя М-В 5, воздухоохладителя электродвигателя М-В и другие (рисунок А.1).

Убедитесь в отсутствии повреждений корпусов и уплотнений подшипников. Проверьте уровень масла в подшипниках, имеющих жидкую картерную смазку, а также наличие смазки в подшипниках с густой смазкой.

В механизмах с жидкой смазкой ее уровень должен находиться в рабочем диапазоне, отмеченном на маслоуказателях.

Подшипники с консистентной смазкой должны быть заполнены смазкой на 2/3 свободного объема их корпусов. Марка и периодичность замены смазки устанавливаются инструкциями заводов-изготовителей оборудования.

А.4.2.2 Проверьте плотность закрытия люков на МБ 5, питателе топлива 2, сепараторе б и другом пылеприготовительном оборудовании.

А.4.2.3 Проверьте исправность диафрагм предохранительных клапанов (на них не должно быть пробоев, не плотностей и посторонних предметов).

А.4.2.4 Проверьте соответствие положения регуляторов высоты слоя топлива на столе питателя 2 указанию режимной карты. Убедитесь в работоспособности сигнализатора обрыва топлива.

А.4.2.5 Проверьте положение клапана 32 и регулирующего органа 33 сепаратора и установите их в соответствии с указаниями режимной карты.

А.4.2.6 Проверьте наличие и исправность ограждений муфт и валов приводов М-В 5 и питателя топлива 2.

А.4.2.7 Проверьте визуально исправность заземления и устройств аварийного отключения электродвигателей М-В и питателя топлива.

А.4.2.8 Откройте запорные вентили 26 и 29 и проверьте наличие давления воды и пара в трубопроводах пожаротушения перед пылеприготовительной установкой. Давление воды должно быть примерно 0,5 МПа, пара до 1,5 МПа.

А.4.2.9 Проверьте наличие топлива в бункере 1 и, если его недостаточно, потребуйте от начальника смены топливно-транспортного цеха (ТТЦ) заполнения бункера.

А.4.2.10 Осмотрите приводы к клапанам и, проверьте:

- исправность механических рычагов-тяг (отсутствие изгибов, трещин, наличие шайб и шплинтов в шарнирных соединениях);

- легкость хода и управления шиберами вручную по месту;

- соответствие местных указателей (реперов) положения клапанов рискам на их осях;

- рабочий диапазон перемещения шиберов.

Установите штурвалы приводов клапанов в рабочее положение, обеспечивающее дистанционное управление клапанами от электропривода.

А.4.2.11 Дайте заявку дежурному оперативному персоналу электроцеха на сборку электрических схем и подачу напряжения на электродвигатели оборудования и на приводы дистанционного управления клапанами, которые находились в ремонте.

А.4.2.12 Вызовите дежурный персонал электроцеха, а также цеха тепловой автоматики и измерений для сборки, проверки и включения необходимых схем приборов, защит и блокировок.

А.4.2.13 Проверьте действие блокировки механизмов путем пробного включения питателя топлива при неработающей М-В.

А.4.2.14 Откройте отсечной шибер 38 на течке из бункера к питателю топлива, шиберы: 31 на входе в М-В и 34 за сепаратором.

А.4.2.15 Откройте запорный клапан 25 на трубопроводе воздуха, подаваемого на уплотнение М-В.

А.4.2.16 Установите в необходимое положение, определяющее время прогрева системы пылеприготовления при пуске, клапан 24 присадки холодных газов в газозаборную шахту 4.

А.4.2.17 Установите в положение «Закрыто» клапан 22 на подводе присадки горячего воздуха в газозаборную шахту 4.

А.4.2.18 Откройте и отрегулируйте подачу охлаждающей воды на встроенный маслоохладитель блока подшипников М-В вентилем 33 (рисунок А.2) и внешний воздухоохладитель электродвигателя М-В (при его наличии).

А.4.2.19 Потребуйте от дежурного персонала электроцеха и цеха тепловой автоматики и измерений произвести проверку работоспособности технологических защит и блокировок без их воздействия на исполнительные механизмы (в испытательном положении) в случаях простоя системы пылеприготовления более 3 суток и выполнения ремонтных работ в цепях защит во время простоев меньшей продолжительностью

А.4.2.20 Получите подтверждение о вводе в работу устройств и схем управления электрическими защитами технологическими защитами, блокировками и сигнализацией.

Пуск системы пылеприготовления с неисправной системой защит и блокировок запрещен.

А.4.3 Подготовка к пуску и пуск системы жидкой смазки подшипников мельниц

А.4.3.1 Проверьте уровень масла в баке-отстойнике 1 (рисунок А.2). В бак-отстойник можно заливать только очищенное масло надлежащего качества, рекомендованное заводом-изготовителем М-В. Уровень масла в баке-отстойнике должен составлять от 0,5 до 0,7 включительно высоты бака. Замена масла производиться после нормальной работы в течение от 6 до 12 месяцев включительно или по результатам ежемесячного контроля состояния масла.

А.4.3.2 Произведите тщательный наружный осмотр масляных насосов 2 и 3 фильтров 8 и 9 маслоохладителя 10 корпусов подшипников 11 и 12, всей арматуры к контрольно-измерительных приборов.

А.4.3.3 Убедитесь в отсутствии протечек масла, включите электронагреватель 34 и переведите его на автоматическую работу от температурного реле 35.

А.4.3.4 Проверьте вращение масляных насосов 2 и 3; фильтров 8 и 9, которые должны легко проворачиваться от руки.

А.4.3.5 Проверьте правильность настройки контрольно-измерительной аппаратуры, сигнализации и защит на требуемые по условиям эксплуатации давление и температуру масла (конкретизируйте в местной инструкции). Убедитесь в полном открытии запорных вентилей на соединительных (импульсных) линиях к манометрам (на схеме условно не показаны).

А.4.3.6 Убедитесь в полном закрытии или закройте вентиль 23 в трубопроводе охлаждающей воды и следующие вентили и маслопроводах:

- слива из бака-отстойника 31;

- заполнения бака-отстойника 30;

- перед рабочим фильтром 17;

- перед и за резервным фильтром 18 и 20;

- в байпасе маслоохладителя 58;

- в перемычке между напорным маслопроводом и баком-отстойником 32 (при ее наличии);

- подачи масла к подшипникам мельниц, не подготавливаемых к работе, 25 - 27.

А.4.3.7 Откройте полностью или убедитесь в полном открытии следующих вентилей в маслопроводах:

- со стороны всасывания маслонасосов 13 и 14;

- после маслонасосов 15 и 16;

- за подготавливаемым к работе фильтром 19;

- перед и за маслоохладителем 21 и 22;

- подачи масла к подшипникам 24 подготавливаемой к работе М-В.

Вентили 28 и 29 должны быть отрегулированы (при пуско-наладочных работах) так, чтобы при рабочем давлении масла за фильтром обычно от 0,2 до 0,3 МПа включительно обеспечить необходимый проток масла через каждый подшипник.

А.4.3.8 Проверьте температуру масла в баке-отстойнике и при ее значении в пределах от 40 до 60 °С включительно включите в работу маслонасос 2.

А.4.3.9 Убедитесь по показаниям манометра 46, термометра 35 и циркуляции масла в баке-отстойнике в нормальной работе маслонасоса, предохранительного клапана 4 и обратного клапана 7.

При возникновении в работающем маслонасосе посторонних шумов, периодических ударов, повышенной вибрации к других неисправностях немедленно остановите маслонасос.

А.4.3.10 Проверьте работу предохранительных клапанов 4 и 5, для чего:

- Поднимите давление в напорном маслопроводе до 0,6 МПа прикрытием вентиля 21 и, если в течение от 30 до 60 с не сработает защита по повышенному давлению масла, отключите маслонасос, уменьшите рабочее давление клапана 4, включите маслонасос;