| Информационная система |  |

|

Некоммерческое Партнерство «Инновации в электроэнергетике» |

||

|

|

СТАНДАРТ |

СТО |

СИСТЕМЫ ПОДГОТОВКИ И ПОДАЧИ

ТВЕРДОГО ТОПЛИВА ТЭС

ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ И

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

НОРМЫ И ТРЕБОВАНИЯ.

Дата введения - 2009-06-29

Москва

2008

ПРЕДИСЛОВИЕ

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», и правилами применения стандарта организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерацию. Стандарты организаций. Общие положения».

СВЕДЕНИЯ О СТАНДАРТЕ

1. РАЗРАБОТАН Филиалом ОАО «Инженерный центр ЕЭС» - «Фирма ОР-ГРЭС»

2. ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 01.06.2009 г. № 29

4. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Стандарт организации «Системы подготовки и подачи твёрдого топлива ТЭС. Организация эксплуатации и технического обслуживания. Нормы и требования» (далее стандарт) разработан в соответствии с требованиями Федерального закона от 27.12.2002 г. № 184-ФЗ «О техническом регулировании».

Стандарт устанавливает нормы и требования по организации эксплуатации и технического обслуживания систем подготовки и подачи твердого топлива ТЭС (далее топливоподача).

В стандарте использованы основные нормативные, распорядительные и информационные документы, относящиеся к области применения стандарта, действующие в период его разработки.

Стандарт входит в группу стандартов «Тепловые электростанции».

СТАНДАРТ ОРГАНИЗАЦИИ НП «ИНВЭЛ»

СИСТЕМЫ ПОДГОТОВКИ И ПОДАЧИ ТВЕРДОГО ТОПЛИВА ТЭС

Организация эксплуатации и технического обслуживания

Нормы и требования

Дата введения 29-06-2009

1 Область применения

1.1 Настоящий стандарт распространяется на системы топливоподачи ТЭС, использующие в качестве основного топлива уголь, торф, сланец.

1.2 Стандарт определяет:

- нормы, требования и объем контроля состояния оборудования для оценки его готовности к вводу в эксплуатацию;

- порядок и правила технической эксплуатации и технического обслуживания систем топливоподачи;

- определяет порядок испытаний и проверок оборудования на работающем и остановленном оборудовании.

1.3 Требования стандарта являются минимально необходимыми для обеспечения безопасности эксплуатируемого оборудования, если оно используется по прямому назначению в соответствии с эксплуатационными инструкциями, не противоречащими конструкторской (заводской) документации, на протяжении срока, установленного технической документацией, с учетом возможных нештатных (опасных) ситуаций.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты и другие нормативные документы:

Федеральный закон от 27.12.2002 № 116-ФЗ «О промышленной безопасности опасных производственных объектов».

ГОСТ Р 1.4-2004. Стандартизация в Российской Федерации. Стандарты организаций. Общие положения

ГОСТ 12.1.005-88 ССБТ. Воздух рабочей зоны. Общие санитарно-гигиенические требования

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 8.513-84 Государственная система обеспечения единства измерений. Поверка средств измерений. Организация и порядок проведения

ГОСТ 12.1.012-78 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 70238424.27.100.018-2009 Тепловые электростанции. Организация эксплуатации и технического обслуживания. Нормы и требования

СТО 70238424.27.100.006-2008 Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины и определения в соответствии СТО 70238424.27.010.001-2008, а так же следующие термины с соответствующими определениями:

3.1 аспирационная установка: Установка для отсасывания пыли из пересыпных коробов и очистки от пыли воздуха, отсасываемого вместе с пылью.

3.5 грохот: Устройство для механической сортировки сыпучих материалов по крупности частиц.

3.6 дробилка молотковая: Машина для дробления твердых материалов, у которой дробящим органом являются молотки, подвешенные к ротору.

3.8 конвейер: Транспортная установка непрерывного действия. Подразделяются на ленточные, скребковые, винтовые (шнеки), ковшевые.

3.9 конвейерная галерея: Ограждающие строительные конструкции (как правило, железобетонные) с установкой в них ленточного конвейера.

3.10 ленточный конвейер: Конвейер, у которого грузонесущим элементом является конвейерная лента (обычно резинотканевая), перемещаемая тяговым устройством (приводным барабаном) по роликоопорам.

3.11 машинист (оператор) топливоподачи: Специалист (рабочий), управляющий с пульта системой топливоподачи.

3.12 моторист топливоподачи: Специалист (рабочий), управляющий отдельными элементами системы с местного щита управления.

3.13 нитка топливоподачи: Одна из двух (рабочая или резервная) система топливоподачи.

3.16 пересыпной короб: Ограждающие конструкции в узле перегрузки топлива с конвейера на последующий конвейер, ограничивающие выделение пыли из падающего потока топлива.

3.17 питатель: Устройство для равномерной и регулируемой подачи сыпучих грузов из бункеров и загрузочных лотков. Подразделяются на ленточные, качающиеся, вибрационные.

3.18 предельная концентрация пыли: Уровень запылённости, превышение которого может создать взрывоопасную ситуацию.

3.19 приёмо-разгрузочное устройство: Комплекс сооружений и механизмов для приёма и разгрузки топлива, поступающего на ТЭС по железной дороге, автомобильным транспортом или магистральным конвейером (вагоноопрокидыватель, разгрузочный сарай, приемный бункер).

3.20 пробоотборная установка: Устройство для отбора проб топлива для определения его качества.

3.21 проборазделочная установка: Комплекс устройств для дробления и приготовления проб топлива для лабораторных испытаний.

3.24 режим резерва: Состояние, при котором система, резервное оборудование находится в состоянии готовности ввода в эксплуатацию.

3.25 роликоопора: Устройство, состоящее из роликов для подержания конвейерной ленты и обеспечения её направления и формы по длине конвейера.

3.26 сигнализация: Устройство, обеспечивающее подачу звукового или светового сигнала при достижении предупредительного значения контролируемого параметра.

3.27 система пылеуборки: Устройство для удаления осевшей пыли топлива с оборудования и ограждающих конструкций топливоподачи. В большинстве случаев пыль удаляется гидроуборкой (смывом струёй воды).

3.29 шибер, делитель: Устройство для изменения направления (переброски) потока топлива в узле перегрузки с конвейера на один из двух последующих конвейеров.

4 Обозначения и сокращения

БСУ - бункер сырого угля;

НД - нормативный документ;

ОПО - опасный производственный объект;

ПВБ - правила взрывобезопасности;

ППБ - правила пожарной безопасности;

ППР - предупредительный плановый ремонт;

ССБТ - система стандартов безопасности труда;

ТО - техническое обслуживание;

ТТХ - топливно-транспортное хозяйство;

ТЭС - тепловая электрическая станция;

ЦЩУТ - центральный щит управления топливоподачей.

5 Основные требования

5.1 Организация эксплуатации системы

5.1.1 На каждой электростанции должны быть распределены границы и функции по обслуживанию оборудования, зданий, сооружений и коммуникаций между производственными подразделениями, а также определены должностные функции персонала. Общие требования по организации эксплуатации ТЭС изложены в СТО 70238424.27.100.018-2009.

5.1.2 Топливоподача является составной частью топливно-транспортного хозяйства тепловой электростанции.

5.1.3 В структурном отношении топливоподача входит в подразделение, осуществляющее топливно-транспортные операции. В соответствии с местными условиями топливоподача может включаться в состав котельного подразделения или являться самостоятельным подразделением ТЭС.

5.1.4 При эксплуатации топливоподачи должны быть обеспечены:

- своевременная и бесперебойная подготовка и подача топлива в котельную (БСУ) или центральное пылеприготовительное отделение;

- предотвращение загрязнения окружающей территории пылью (угольной, сланцевой, торфяной) и промышленными стоками.

5.1.5 Качество поставляемого на электростанции топлива должно соответствовать государственным стандартам и техническим условиям.

5.1.6 Должен быть организован строгий учет всего топлива при расходовании на технологические нужды.

5.1.7 Средства измерений, используемые для учета топлива (весы, лабораторные приборы и другие измерительные устройства), подлежащие государственному контролю и надзору, должны поверяться в сроки, установленные действующими государственными стандартами.

5.1.8 Эксплуатация топливоподачи должна быть организована в соответствии с положениями настоящего стандарта, СТО 70238424.27.100.018-2009, а также действующих правил и инструкций.

5.1.9 На подразделение, осуществляющее эксплуатацию топливоподачи, возлагаются следующие обязанности:

- обслуживание топливоподачи в соответствии с нормативными документами и местной инструкцией;

- подготовка оборудования для проведения ремонтных работ;

- технический контроль и приемка оборудования после ремонта и реконструкции;

- ведение производственно-технической документации;

- организация технической учебы, изучение нормативных и руководящих документов, проведение инструктажа и противоаварийных тренировок;

- организация рабочих мест;

- соблюдение противопожарных правил и содержание средств пожаротушения;

- ведение записи показаний конвейерных весов.

5.1.10 Местные инструкции составляются на основе настоящего стандарта, СТО 70238424.27.100.018-2009 и не должны им противоречить.

5.1.11 Все виды ремонта, а также работы, связанные с реконструкцией или модернизацией оборудования и схем топливоподачи, осуществляются специализированной организацией.

5.1.12 Работы по наладке и испытаниям топливоподачи осуществляются оперативным персоналом топливоподачи или специализированной организацией.

5.1.13 Из двух имеющихся ниток топливоподачи (А и Б), одна из которых является резервной, в работу включается, как правило, одна нитка, которая должна эксплуатироваться при проектной максимальной производительности, обеспечивающей минимальное время загрузки бункеров котельной с соблюдением требований по качеству дробления и очистке топлива от древесных, металлических и других посторонних предметов. При этом число пусков и интервалы между ними не должны превышать указанных в технических условиях на электрооборудование.

5.1.14 Резервные механизмы и оборудование (нитки системы конвейеров, дробилки и др.) должны работать поочередно. Очередность включения в работу каждой нитки топливоподачи определяется с учетом местных условий (склонности топлива к самовозгоранию, пылящих свойств топлива и др.). Графики периодичности работы и проверки механизмов, находящихся в резерве, утверждаются техническим руководителем топливоподачи.

При переводе электростанции на сезонное сжигание газообразного или жидкого топлива одна нитка топливоподачи должна быть в постоянной готовности к работе.

5.1.15 Механизмы топливоподачи должны управляться автоматически либо дистанционно с центрального щита управления системы топливоподачи.

При эксплуатации должна быть обеспечена надежная работа блокировок, устройств защиты, сигнализации и аварийного останова для бесперебойной, надежной и безопасной работы системы топливоподачи (останов конвейеров при пробуксовке лент, переполнении течек, неправильном выборе схемы, останове одного механизма и др.).

5.1.16 Работа оборудования и устройств топливоподачи при отсутствии или неисправном состоянии предупредительной сигнализации, необходимых ограждающих и тормозных устройств не допускается.

5.1.17 В галереях и эстакадах ленточных конвейеров, узлах пересыпки основного тракта и тракта подачи топлива со склада и в подземной части разгрузочных устройств температура воздуха в холодное время года должна поддерживаться не ниже 10 °С, а в помещении дробильных устройств не ниже 15 °С.

5.1.18 Все виды угля и сланца должны подвергаться дроблению на куски размером до 25 мм. При этом остаток на сите 25 мм не должен превышать 5 %.

Проектом могут быть предусмотрены другие показатели крупности дробления.

Для обеспечения требуемого качества дробления зазоры между валками валковых дробилок, между молотками и отбойной плитой, колосниками и брусом молотковых дробилок должны периодически в соответствии с местной инструкцией контролироваться и регулироваться.

5.1.19 Перед подачей топлива в дробилки и мельницы должно быть осуществлено механизированное удаление из него металла, щепы и корней. На работающем конвейере металлоуловители и щепоуловители должны быть постоянно включены и сблокированы с ним.

Эксплуатация тракта топливоподачи при неработающей системе металлоулавливания на энергообъектах, имеющих системы пылеприготовления с мелющими вентиляторами, среднеходными и молотковыми мельницами, запрещается.

Система механизированного удаления уловленных посторонних предметов должна быть в постоянной эксплуатации при работающем конвейере.

5.1.20 При эксплуатации должен быть обеспечен равномерный по ширине поток топлива, поступающего на конвейеры, грохоты, дробилки, щепо- и корнеуловители. Должны приниматься меры, исключающие замазывание влажным топливом грохотов, дробилок (обогрев, вибрирование, отсев мелочи).

5.1.21 Устройства, устраняющие зависание топлива в бункерах и пересыпных коробах (устройства обогрева стенок, пневмо- и парообрушители, вибраторы и др.), должны быть в действии или в состоянии готовности к действию.

5.1.22 Уплотнения узлов пересыпки, дробилок и других механизмов тракта топливоподачи, устройства для очистки лент и барабанов конвейеров, рабочие элементы плужковых сбрасывателей, а также аспирационные устройства и средства пылеподавления (пневмо-, гидро- и пенообеспыливания) должны быть в исправном состоянии и периодически, не реже 1 раза в неделю, проверяться. При необходимости должна быть произведена регулировка или замена уплотнений, форсунок устройств пневмо-, гидро- и пенообеспыливания.

5.1.23 Отбор и обработка проб топлива, поступающего в котельную, должны осуществляться с применением автоматических пробоотборников и проборазделочных машин.

Испытания установок по отбору и обработке проб топлива должны проводиться в каждом случае при внесении принципиальных изменений в конструкцию оборудования. Кроме того, не реже 1 раза в год должна проверяться масса высекаемых порций угля.

5.1.24 На конструкциях здания внутри помещения и на оборудовании системы топливоподачи не должно допускаться скопление пыли. Механизмы топливоподачи должны быть тщательно уплотнены и оборудованы устройствами, обеспечивающими чистоту воздуха в помещении в соответствии с санитарными нормами по ГОСТ 12.1.005. Запыленность и в необходимых случаях загазованность воздуха (содержание СО) в помещениях системы топливоподачи должны контролироваться по графику, утвержденному техническим руководителем.

При работе аспирационных устройств должна быть обеспечена в соответствии с техническими характеристиками устройства очистка удаляемого воздуха от пыли.

5.1.25 При соединении и ремонте конвейерных лент применение металлических деталей не допускается.

5.1.26 Автоматическое и дистанционное управление механизмами топливоподачи производится с центрального щита управления топливоподачи (ПГДУТ) мотористом автоматизированной топливоподачи. Местное управление механизмами производится дежурными мотористами по зонам обслуживания.

5.1.27 Оборудование топливоподачи в процессе эксплуатации может находиться в следующих режимах управления:

- автоматическом;

- дистанционном;

- местном.

Основным рабочим режимом является автоматический.

Дистанционное управление используется для перевода в другое положение шиберов, а также в аварийных ситуациях и при отказе технологических защит или системы автоматической загрузки бункеров (АЗБ).

Местное управление используется для прокрутки отдельных механизмов при наладке, ремонте, проверках.

5.1.28 Системой автоматического управления топливоподачи должны быть обеспечены:

Защиты оборудования от:

- превышения допустимых нагрузок электродвигателей и редукторов;

- завала топливом пересыпных коробов, бункеров;

- пробуксовки конвейерной ленты на приводном барабане;

- продольного пореза ленты;

- схода конвейерной ленты с роликоопор.

Система блокировки по:

- одновременному пуску и останову вспомогательного оборудования (пробоотборных, аспирационных установок, метало- щепоуловителей и т.д.) с пуском, остановом системы топливоподачи;

- обеспечению поочерёдного запуска конвейеров, начиная от последнего по ходу подачи топлива, к первому и останова конвейеров в обратной последовательности;

- запрету на пуск оборудования при наличии в нём неисправности;

- запрету на запуск системы или её элементов при неправильном выборе оператором технологической схемы;

- запуску оборудования только после прохождения сигнала о пуске.

Сигнализация на центральный щит управления о неисправностях, отказах в работе оборудования с указанием места их возникновения.

Оповещение звуковым и (или) световым сигналом в производственных помещениях о пуске оборудования.

5.1.29 Аппаратура контроля, автоматического и дистанционного управления, технологических защит, блокировки и сигнализации, пожаротушения, агрегатов и систем топливоподачи, а также средства диспетчерского и технологического управления должны быть в исправности и периодически (по графику) проверяться.

5.2 Техническое обслуживание и ремонт

5.2.1 Техническое обслуживание и ремонт оборудования ТЭС осуществляется в соответствии с СТО 70238424.27.100.018-2009, СТО 70238424.27.100.006-2008 и местными инструкциями.

5.2.2 Система технического обслуживания топливоподачи предусматривает проведение регулярных осмотров и проверок технического состояния оборудования, а также его планово-предупредительных ремонтов.

5.2.3 Техническое обслуживание производится оперативным персоналом топливоподачи по закрепленным участкам.

5.2.4 Осмотр технического состояния оборудования и галерей топливоподачи производится ежесменно (при приеме-сдаче смены), но не реже одного раза в сутки по установленному графику. График осмотров утверждается руководителем топливоподачи.

5.2.5 Регулярные осмотры технического состояния оборудования предусматривают выявление его неисправностей, очистку деталей и узлов механизмов от загрязнений и налипшего топлива, пополнение запаса смазки, производство регулировочных работ, устранение мелких недостатков.

Объем проверки технического состояния оборудования, возможные неисправности и меры по их устранению указываются в местных инструкциях.

Результаты осмотров записываются в журналы. Выявленные дефекты в зависимости от влияния на надежность работы оборудования устраняются в срочном порядке или при ближайшем плановом ремонте.

Способы смазки оборудования, периодичность добавки и проверки ее состояния устанавливаются в соответствии с инструкциями заводов-изготовителей и указываются в местных инструкциях, к которым составляется карта смазки оборудования топливоподачи.

5.2.6 Система планово-предупредительных ремонтов предусматривает проведение текущих и капитальных ремонтов специализированной организацией в соответствии с графиком, утвержденным техническим руководителем ТЭС. Эти работы могут входить в состав графика ремонтов в целом по топливо-транспортному (котельному) подразделению.

Периодичность текущих ремонтов определяется местными условиями (ориентировочно через каждые 2000 - 3000 ч работы топливоподачи), капитальных - в соответствии с разработанной системой ППР и инструкциями заводов-изготовителей.

Проведению текущих и капитальных ремонтов должен предшествовать тщательный осмотр оборудования топливоподачи.

5.2.7 Оборудование выводится в ремонт по заявкам руководителя топливоподачи с разрешения технического руководителя ТЭС или энергообъединения при выводе в ремонт целиком одной из ниток.

5.2.8 Ко времени, указанному в заявке оборудование должно быть подготовлено к ремонту: механизмы отключены, убраны пыль и топливо с места производства работ, а при предстоящих огневых работах выполнены все требования пожарной безопасности.

5.2.9 Механизмы, находящиеся в резерве, необходимо периодически, не реже одного раза в неделю, опробовать, а средства технологических защит, блокировок и сигнализации следует опробовать в каждом случае перед пуском в работу механизмов после их простоя более 3 сут.

5.2.10 Проверка электрических блокировок, технологических защит и тормозов должна производиться не реже одного раза в месяц, по графику, утвержденному руководителем топливоподачи, персоналом смены, за которым закреплено оборудование, совместно с персоналом подразделения тепловой автоматики и измерений или электротехнического подразделения. При этом проверяются:

- датчики завала коробов и бункеров путем имитации завала;

- датчик и реле скорости и связанных с ними блокировок путем останова последующего конвейера;

- датчики схода и обрыва ленты путем нажатия на соответствующие конечные выключатели;

- аварийные тросовые выключатели путем остановки конвейера, работающего вхолостую, каждым тросом в отдельности;

- тормоз - путем нескольких повторных включений с проверкой зазора между колодками и шкивом, степени износа колодок.

Проверка ленточных весов производится в соответствии с заводскими инструкциями ежеквартально персоналом топливоподачи совместно с подразделением тепловой автоматики и измерений или подразделением наладки ТЭС.

5.2.11 Регулярная уборка помещений по тракту топливоподачи производится ежесменно (ежесуточно) по графику, утвержденному руководителем топливоподачи, оперативным персоналом по закрепленным зонам обслуживания или специальными бригадами.

Очистка механизмов и уборка помещений топливоподачи должна совмещаться с проведением регулярного технического осмотра.

Уборка завалов топлива производится бригадой рабочих по указанию руководителя смены.

5.2.12 Уборка помещений производится механизированным путем, преимущественно гидроспособом. При применении гидроуборки помещение и электрооборудование должно быть специально подготовлено (выполнена гидроизоляция полов, укрытие электрооборудования или замена его влагонепроницаемым и др.).

Производить гидроуборку при температуре в помещениях ниже 5 °С, а также при нарушенной герметической заделке облицовки и швов внутренних помещений не допускается.

5.2.13 В зимнее время при техническом обслуживании конвейеров, расположенных на открытых площадках и в неотапливаемых помещениях, необходимо:

- заменить летнюю смазку зимней;

- производить ежесменно (ежесуточно) очистку нижних роликоопор вблизи приводного барабана от намерзшего на них топлива;

- убрать просыпи вдоль конвейеров, очищать узлы пересыпки и детали конвейеров по окончании подачи топлива на склад и со склада (не допуская примерзания к ним топлива);

- включать конвейеры вхолостую в периоды образования наледей во избежание примерзания ленты к металлоконструкциям, а при длительном перерыве в подаче топлива - не реже одного раза в неделю на 1 - 3 ч;

- использовать подогрев ленты при подаче топлива на склад и со склада.

5.3 Приемка системы в эксплуатацию из монтажа, реконструкции, модернизации

5.3.1 Полностью законченные строительством объекты топливоподачи электростанции, их очереди и пусковые комплексы должны быть приняты в эксплуатацию в порядке, установленном действующими правилами, изложенными в СТО 70238424.27.100.018-2009. Данное требование распространяется также на приемку в эксплуатацию объектов после расширения и реконструкции.

5.3.2 Разрешение на пуск вновь смонтированной или реконструированной топливоподачи дается техническим руководителем ТЭС при наличии акта о соответствии конструкции установки проектной документации, местной инструкции по ее эксплуатации и акта освидетельствования на предмет соответствия требованиям ППБ, ПВБ и ССБТ.

5.3.3 При приемке оборудования топливоподачи в эксплуатацию электростанции должна быть передана следующая документация:

- комплект рабочей документации с подписями, подтверждающими соответствие выполненных в натуре работ чертежам и внесенным в них изменениям;

- технические паспорта, сертификаты или другие документы, удостоверяющие качество оборудования, материалов, конструкций и деталей, примененных при производстве строительно-монтажных работ;

- акты освидетельствования скрытых работ, исполнительные схемы и акты промежуточной приемки узлов и строительных конструкций;

- акты индивидуальных испытаний (опробований) смонтированного оборудования и комплексного опробования топливоподачи под нагрузкой, акты испытания и приемки систем канализации, отопления, вентиляции, водоснабжения, пожаротушения, теплоснабжения и дренажных устройств;

- акты испытания устройств сигнализации и системы автоматизации.

5.4 Приемка системы в эксплуатацию из ремонта

5.4.1 Порядок приемки оборудования, зданий и сооружений ТЭС из капитального и среднего ремонта установлен в СТО 70238424.27.100.018-2009.

5.4.2 Оборудование ТЭС, прошедшее капитальный и средний ремонт, подлежит приемо-сдаточным испытаниям под нагрузкой в течение 48 ч.

5.4.3 При приемке оборудования из ремонта должна производиться оценка качества ремонта, которая включает оценку:

качества отремонтированного оборудования;

качества выполненных ремонтных работ;

уровня пожарной безопасности.

Оценки качества устанавливаются:

предварительно - по окончании приемо-сдаточных испытаний;

окончательно - по результатам месячной подконтрольной эксплуатации, в течение которой должна быть закончена проверка работы оборудования на всех режимах, проведены испытания и наладка всех систем.

5.4.4 Приемка механизмов топливоподачи из капитального ремонта производится комиссией под председательством технического руководителя топливоподачи или его заместителя.

При приемке должно быть проверено выполнение предусмотренных работ, а также внешнее состояние механизмов (покраска, состояние ограждений, площадок, тепловой изоляции, чистоты и т.п.), после чего оборудование проверяется в работе под нагрузкой в течение 24 ч. При отсутствии дефектов ремонт считается законченным и механизм принимается в эксплуатацию.

5.4.5 При приемке оборудования топливоподачи в эксплуатацию после ремонта электростанции должна быть передана следующая документация:

- акты индивидуального испытания (опробования) оборудования или топливоподачи в целом;

- ведомость объема выполненных работ;

- протокол приемки оборудования (после капитального ремонта) с приложением формуляров.

5.5 Испытания систем и оборудования

5.5.1 На энергообъекте проводятся следующие виды испытаний:

Государственные и межведомственные испытания по ГОСТ 16504 для приемки объектов, систем, режимов или оборудования, вновь разрабатываемых и изготовляемых совместно организациями различных ведомств (отраслей).

Эксплуатационные и специальные испытания по ГОСТ 16504, проводимые в соответствии с СТО 70238424.27.100.018-2009, нормами испытаний электрооборудования, регламентами и действующими методиками.

Доводочные испытания вновь создаваемого оборудования, проводимые после внесения изменений в проект, в процессе освоения головного оборудования, с целью определения соответствия показателей работы этого оборудования их проектным значениям, предусмотренным технической документацией.

5.5.2 По каждому виду испытаний составляются два типа программ: технические и рабочие.

Допускается составление только рабочей программы на испытания оборудования, на которые имеются типовые технические программы.

5.5.3 Рабочая программа испытаний должна содержать:

Объем подготовительных работ, обеспечивающих проведение этапа испытаний или отдельного опыта (подготовка схем, аппаратуры, системы связи и сигнализации и т.д.); исходное состояние системы или оборудования.

Указания о подготовке персонала к проведению испытаний:

- проведение инструктажа;

- меры безопасности для персонала и оборудования;

- определение объема контроля, требующего повышенного внимания персонала;

- выделение при необходимости дополнительного эксплуатационного персонала и его инструктаж;

- уточнение действий персонала при возможных незапланированных отключениях и включениях оборудования Перечень организаций и должностных лиц, ответственных за техническую и оперативную части испытаний по этапам испытаний.

Перечень организаций, согласовывающих рабочую программу испытаний.

Перечень и последовательность технологических операций при подготовке и проведении опытов и их исполнители.

Время начала и окончания испытаний по каждому этапу и опыту.

Допускаемые режимы работы оборудования и меры по предотвращению отклонений от них при испытаниях.

Указания о возможной корректировке хода испытаний (перерыв, повторение опытов, прекращение испытаний и т.д.) по промежуточным результатам испытаний.

Указание о состоянии схемы и режима работы оборудования после завершения испытаний.

Требования техники безопасности при проведении испытаний.

Если к моменту проведения испытаний на объекте произошли изменения в схеме, составе оборудования, включенного в программу, или изменилось время проведения испытаний, то до начала испытаний должны быть внесены изменения в техническую и рабочую программы с последующим повторным их согласованием и утверждением.

5.5.4 Испытания отдельных механизмов топливоподачи (конвейеров, грохотов и др.) проводятся согласно действующим методикам (приведены в Приложениях А и Б) и методикам заводов-изготовителей.

6 Специальные требования

6.1 Требования к организации промышленной безопасности систем топливоподачи

6.1.1 В соответствии с законодательством Российской Федерации топливно-транспортное хозяйство ТЭС относится к категории опасных производственных объектов, что обусловлено взрыво- и пожароопасными свойствами твердого топлива. Основы безопасной эксплуатации ОПО определены Федеральным законом «О промышленной безопасности опасных производственных объектов».

6.1.2 Требования промышленной безопасности включают в себя условия, запреты, ограничения и другие обязательные требования, содержащиеся в федеральных законах и других нормативных правовых актах, а также в документах, принятых в установленном порядке, и соблюдение которых обеспечивает промышленную безопасность.

6.1.3 Общее руководство системой производственного контроля возлагается на главного инженера филиала (акционерного общества).

6.1.4 Промышленная безопасность на топливоподаче обеспечивается соблюдением требований СТО 70238424.27.100.018-2009, а также:

правил пожарной безопасности [2];

правил взрывобезопасности;

правил эксплуатации грузоподъемных механизмов;

техническим и технологическим надзором, осуществляемым Энерготехнадзором, Роснадзором, персоналом и специально уполномоченными лицами на энергообъектах.

6.1.5 На входе в каждое производственное помещение должно быть нанесено обозначение категории помещения по взрывопожароопасности в соответствии с установленной категорией по взрывопожарной и пожарной опасности.

6.1.6 Топливоподача (в составе технологических систем, оборудования, зданий и сооружений) должна подвергаться периодическому техническому освидетельствованию в соответствии с СТО 70238424.27.100.018-2009.

6.1.7 Техническое освидетельствование установленных на топливоподаче грузоподъемных механизмов осуществляется в соответствии с Правилами устройств и безопасной эксплуатации грузоподъемных кранов [1].

6.1.8 На топливоподаче приказом по ТЭС должно быть назначены лица (лицо) ответственные за безопасную эксплуатацию оборудования.

6.1.9 Лица, контролирующие состояние и безопасную эксплуатацию оборудования, зданий и сооружений, обеспечивают соблюдение технических условий при эксплуатации энергообъектов, учет их состояния, расследование и учет отказов в работе энергоустановок и их элементов, ведение эксплуатационно-ремонтной документации.

6.1.10 Работники энергообъектов, осуществляющие технический и технологический надзор за эксплуатацией оборудования, зданий и сооружений энергообъекта, должны:

- организовывать расследование нарушений в эксплуатации оборудования и сооружений;

- вести учет технологических нарушений в работе оборудования;

- контролировать состояние и ведение технической документации;

- вести учет выполнения профилактических противоаварийных и противопожарных мероприятий;

- принимать участие в организации работы с персоналом.

6.2 Организационные требования пожаробезопасности и взрывобезопасности

6.2.1 Угли, сланцы, фрезерный торф и их пыль склонны при хранении и транспортировке к самовозгоранию. Опасность самовозгорания возрастает с увеличением доступа воздуха в слой топлива и при нагревании топлива. Склонность пыли к самовозгоранию возрастает с ее утонением и уменьшением влажности, увеличением содержания кислорода и температуры среды, а также при контакте отложившейся пыли с горячими поверхностями.

6.2.2 Взрывоопасными следует считать все природные твердые топлива, взвешенная в воздухе пыль которых способна взрываться при наличии источника зажигания.

Взрывоопасные свойства пыли твердых топлив обусловлены их природой и зависят от химической активности горючих компонентов его летучих, содержания кокса и золы.

Взрывоопасные свойства топлив могут изменяться в пределах вида, марочного состава и месторождения топлива.

6.2.3 Повышенная запыленность помещений топливоподачи приводит к накоплению топливной пыли на элементах строительных конструкций и технологическом оборудовании. При взвихривании этих отложений и наличии источника зажигания может произойти взрыв большой мощности в объеме помещения. Источниками зажигания могут быть тлеющие отложения пыли или открытый огонь (сварка, факел, искрение электроконтактов, замыкание проводов, курение и т.п.).

6.2.4 При запыленности воздуха в помещениях топливоподачи в пределах санитарной нормы (до 10 мг/м3) вероятность взрыва в них взвешенной топливной пыли исключается.

Контроль запыленности помещений следует производить не реже одного раза в месяц. В помещении необходима систематическая влажная уборка, исключающая взвихривание отложившейся пыли.

6.2.5 Оборудование топливоподачи подлежат освидетельствованию на предмет соответствия требованиям взрывобезопасности и ППБ в следующих случаях:

- перед вводом в эксплуатацию по завершении монтажа, капитального ремонта и реконструкции топливоподачи;

- не позднее, чем через 2000 ч наработки после ввода в эксплуатацию из монтажа, капитального ремонта или реконструкции;

- профилактически через каждые 6000 ч наработки топливоподачи.

В программу освидетельствования входят:

- осмотр оборудования топливоподачи со вскрытием всех люков и лазов для выявления и устранения возможных отложений пыли, а также для удаления посторонних предметов;

- определение технического состояния средств пожарной сигнализации, пожаротушения, обеспыливания и аспирации.

6.2.6 Освидетельствование оборудования топливоподачи проводятся специальной комиссией, назначаемой техническим руководителем ТЭС. В состав комиссии включаются: инженер по эксплуатации, инженер по технике безопасности, технический руководитель топливоподачи или его заместитель, инженер подразделения тепловой автоматики и измерений. Результаты освидетельствования оформляются актом, утверждаемым техническим руководителем ТЭС.

6.2.7 Местная инструкция по эксплуатации составляется для оборудования топливоподачи при эксплуатации на проектном топливе c учетом требований ППБ [2].

При поступлении на предприятия непроектного топлива выполняются необходимые мероприятия, обеспечивающие экономичную и взрывобезопасную эксплуатацию оборудования, и вносятся соответствующие изменения во все местные инструкции.

6.2.8 Взрывоопасное состояние на топливоподаче наступает при наличии тлеющих очагов.

6.2.9 При обнаружении горения топлива на конвейере топливоподачи необходимо остановить конвейер и, используя штатную систему пожаротушения или ручными средствами, погасить очаг.

6.2.10 По окончании проводимых в помещениях топливоподачи ремонтных работ с применением сварки должен быть обеспечен контроль за противопожарным состоянием участка работ в течение 5 ч, а при прекращении подачи со склада топлива, склонного к самовозгоранию, спустя 3 и 6 ч следует тщательно осмотреть помещения топливоподачи на предмет выявления очагов возгорания. Особое внимание следует обратить на возможные застревания горящих кусков топлива в пересыпных коробах, в месте расположения натяжных станций.

6.2.11 При выявлении в помещениях топливоподачи признаков возгорания (запаха или дыма) или обнаружении очагов возгорания следует немедленно сообщить об этом на ЦЩУТ и руководителю смены топливоподачи, принять меры к выявлению очага возгорания и приступить к его ликвидации имеющимися средствами

В производственных помещениях топливоподачи курение запрещается. Курение допускается в специально отведенных местах.

6.3 Требования по охране труда

6.3.1 Основным условием обеспечения охраны труда на топливоподаче является соблюдение требований СТО 70238424.27.100.018-2009, а также ПВБ, ППБ и инструкций по охране труда, утвержденных для каждой из профессий, включенных в штатное расписание ТТЦ.

6.3.2 На электростанциях, сжигающих топливо, склонное к самовозгоранию, необходимо периодически по графику контролировать загазованность (на содержание CO) на бункерной галерее котельной и в первую очередь в зоне бункеров, содержащих слежавшееся топливо или несработанных более 5 суток.

Контроль загазованности производится персоналом химического подразделения или санитарно-эпидемиологической станции (СЭС).

- вывести людей из бункерной галереи;

- сообщить на ЦЩУТ и руководителю смены топливоподачи об обнаружении загазованности;

- проветрить помещение бункерной галереи;

- принять меры к обнаружению источника загазованности;

- сообщить руководителю смены котельного подразделения о принятии мер к срабатыванию бункеров с источниками загазованности.

6.3.5 Каждый случай появления у персонала, находящегося на бункерной галерее электростанции, недомогания (головокружение, тошнота и т.п.) должен рассматриваться как сигнал о возможной загазованности. При этом проводится контроль на загазованность и соответственно соблюдается порядок действий по п.п. 6.3.3 и 6.3.4.

6.3.6 При опасности возникновения несчастного случая персонал, находящийся вблизи, должен принять меры по его предупреждению (остановить соответствующий механизм кнопкой или с помощью аварийного троса, снять напряжение, отключить подачу пара, воды, оградить опасную зону).

При несчастном случае следует оказать доврачебную помощь пострадавшему, вызвать старшего по смене (вахте) или ответственного руководителя ремонтных работ и в дальнейшем действовать по его указанию.

6.3.7 В топливо-транспортном подразделении должен быть составлен и заполнен Паспорт санитарно-технического состояния условий труда в подразделении.

6.4 Предупреждение и ликвидация аварийных ситуаций

6.4.1 Аварийной ситуацией на топливоподаче является выход из строя оборудования или другие обстоятельства (поступление чрезмерно смерзшегося или влажного топлива, снежные заносы, затопление, пожар и т.п.), при которых прекращается, значительно снижается или создаются перебои в снабжении топливом котлов, а также создается угроза безопасности персонала или повреждения оборудования.

6.4.2 Топливоподача или отдельный ее механизм автоматически или персоналом должны быть немедленно остановлены в следующих случаях:

- разрыв ленты конвейера, разрез ленты, угрожающий ее разрывом или большими просыпями топлива;

- попадание крупных, опасных для питателей и мельниц посторонних предметов (бревна, доски, порода, лом и т.п.) на ленту конвейера, заклинивание их между лентой и металлоконструкциями конвейеров или барабаном, в воронках и т.д., попадание крупных недробимых предметов в дробилку, характеризующееся резкими ударами и чрезмерной вибрацией;

- обрыв канатов натяжного устройства или сход натяжной тележки с рельсов;

- сход разгрузочной барабанной тележки с рельсов;

- чрезмерный сход ленты конвейера в сторону, угрожающий повреждением ленты и сбросом с нее топлива;

- появление резкого стука в редукторе, указывающего на поломку зубьев зубчатых колес или подшипников;

- значительный перегрев подшипников редукторов;

- появление запаха гари или дыма из электродвигателя;

- угроза завала топливом последующего механизма;

- обнаружение пожара;

- несчастный случай с людьми или угроза несчастного случая, связанного с оборудованием.

6.4.3 Лицо, остановившее механизм, должно немедленно известить ЦЩУТ. Оператор ЦЩУТ, не получивший извещения о причине аварийной остановки механизма, обязан принять меры к немедленному выяснению причин останова и известить руководителя смены топливоподачи.

6.4.4 При возникновении аварийной ситуации дежурный персонал обязан принять меры к восстановлению нормального режима топливообеспечения котельной, используя резервное оборудование и возможные технологические связи, ликвидировать аварию своими силами или дополнительно вызванным специализированным персоналом.

Об аварийной ситуации немедленно извещается руководитель смены электростанции и руководитель топливоподачи.

6.4.5 Ликвидацией аварии на топливоподаче руководит руководитель смены топливоподачи. Дежурный слесарь является его помощником. Местонахождение руководителя смены должно быть постоянно известно оператору ЦЩУТ, через которого осуществляется вся связь.

6.4.6 Руководитель ликвидации аварии имеет право вызова на электростанцию при необходимости любого работника из числа оперативного персонала топливоподачи. Работники других подразделений вызываются через начальника смены электростанции. В распоряжении начальника смены топливоподачи должны иметься списки оперативного персонала с адресами и телефонами.

6.4.7 Дежурный персонал должен на память знать телефоны руководителей смен, пожарной команды, медпункта или скорой помощи, а также телефоны на всех рабочих местах топливоподачи и ЦЩУТ.

6.4.8 После устранения неисправностей производится пробный пуск оборудования по месту или дистанционно в присутствии руководителя смены топливоподачи. При отсутствии неполадок во время пробного пуска устанавливается рабочий режим.

6.4.9 При поступлении чрезмерно влажного топлива и появлении опасности забивания, замазывания механизмов и прекращении в связи с этим подачи топлива:

- производится подача топлива с минимально возможной загрузкой оборудования;

- используется резервное оборудование и останов работающего для его очистки;

- устанавливается наблюдение за состоянием очистных устройств конвейеров и другого оборудования;

- предупреждается персонал котельной о поступлении влажного топлива и возможности его зависания в БСУ.

7 Требования к персоналу, организация обучения

7.1 Общие требования к персоналу и организации обучения на ТЭС установлены СТО 70238424.27.100.018-2009.

7.2 Работа с персоналом организуется и проводится по планам, утвержденным техническим руководителем предприятия или структурного подразделения.

7.3 Все работники предприятий, за исключением лиц, непосредственно не принимающих участия в технологических процессах производства, обязаны проходить проверку знаний правил, норм и инструкций по технической эксплуатации, охране труда, промышленной и пожарной безопасности. Проверку осуществляют комиссии предприятий, структурных подразделений, вышестоящего органа управления, а также региональные комиссии.

Список лиц, освобожденных от прохождения проверок знаний, или перечень должностей и профессий, для которых такая проверка не требуется, должен быть утвержден руководителем предприятия.

7.4 Проверка знаний работника предприятия состоит из первичной, периодической и внеочередной. Первичная проверка знаний производится при приеме работника на работу после его обучения или подготовки по новой должности, при переводе с другой работы (должности) или другого предприятия.

7.5 Периодическая проверка знаний работников всех категорий должна производиться не реже 1 раза в 3 года.

Для оперативных руководителей, руководителей оперативно-ремонтного персонала и линейного инженерно-технического персонала строительно-монтажных предприятий периодичность проверки знаний правил и норм охраны труда должна быть не реже 1 раза в год.

Периодическая проверка знаний правил и норм по охране труда и правил Госгортехнадзора РФ рабочих всех категорий должна производиться 1 раз в год.

7.6 Экзаменационная комиссия проверяет:

- знание требований СТО 70238424.27.100.018-2009, ППБ, ПВБ;

- знание должностных и производственных инструкций, планов (инструкций) ликвидации аварий, аварийных режимов;

- знание устройства и принципов действия технических средств безопасности, средств противоаварийной защиты;

- знание устройства и принципов действия оборудования, контрольно-измерительных приборов и средств управления;

- знание технологических схем и процессов энергопроизводства;

- знание условий безопасной эксплуатации оборудования, объектов Госгортехнадзора РФ и др.;

- умение пользоваться средствами защиты и оказывать первую помощь пострадавшим при несчастном случае;

- умение управлять оборудованием топливоподачи (на тренажерах и других технических средствах обучения).

7.7 Оперативный и оперативно-ремонтный персонал не реже 1 раза в 3 мес. должен пройти контрольную противоаварийную тренировку.

Порядок проведения противоаварийных тренировок утверждается руководством ТЭС.

7.8 Оперативный, оперативно-ремонтный, ремонтный и наладочный персонал предприятия должен пройти не реже 1 раза в полугодие одну контрольную противопожарную тренировку на своем предприятии. Персонал постоянных участков ремонтных подразделений, обслуживающих другие предприятия, проходит противопожарные тренировки на этих предприятиях.

Порядок и сроки проведения противопожарных тренировок утверждаются руководством ТЭС.

7.9 Допускается совмещение противоаварийных тренировок с противопожарными.

7.10 Противоаварийные тренировки проводятся на рабочих местах или на тренажерных установках. Результаты проведения противоаварийных и противопожарных тренировок заносятся в специальные журналы.

8 Техническая документация

8.1 На топливоподаче, как самостоятельного подразделения ТЭС, так и входящего в ТТХ, котельное или котлотурбинное подразделение, должна быть техническая документация, предусмотренная СТО 70238424.27.100.018-2009.

8.2. Основное оборудование должно иметь порядковые номера, а вспомогательное - тот же номер, что и основное, с добавлением букв А, Б, В и т.д. Нумерация оборудования должна производиться от постоянного торца здания и от ряда А. На дубль-блоках каждому котлу должен присваиваться номер блока с добавлением букв А и Б. Отдельные звенья системы топливоподачи должны быть пронумерованы последовательно и в направлении движения топлива, а параллельные звенья - с добавлением к этим номерам букв А и Б по ходу топлива слева направо.

8.3 На каждой тепловой электростанции составляется перечень производственно-технической документации на рабочих местах топливоподачи с учетом конкретных условий работы (состава оборудования, вида сжигаемого топлива, схемы топливоподачи, утвержденной организационной структуры, штатного расписания и т.д.). Перечень производственно-технической документации для топливоподачи утверждается техническим руководителем ТЭС.

8.4 Количество рабочих мест топливоподачи устанавливается проектом ТЭС.

Приложение

А

(рекомендуемое)

Методические рекомендации по испытаниям на тепловых электростанциях

А.1 Общие положения

А.1.1 Настоящие Методические рекомендации устанавливают порядок и способ проведения испытаний грохотов, как правило, вновь установленных на ТЭС, в условиях эксплуатации в целях проверки их соответствия техническим условиям на изготовление, а также их эксплуатационных характеристик.

Методические рекомендации распространяются на грохоты подвижного типа, применяемые для технологического грохочения топлива на топливоподачах тепловых электростанций.

Настоящие Методические рекомендации предназначены для производственных подразделений, проводящих испытания оборудования топливоподачи.

Качество работы грохотов существенно влияет на экономичность работы устройств для подготовки топлива к сжиганию.

А.1.2 Задачей испытаний является определение надежности работы грохота, оценка эффективности грохочения и определение потребляемой грохотом мощности.

А.1.3 К подвижным грохотам относятся грохоты, у которых просеивающая поверхность движется или отдельно от корпуса (валковые, барабанные, с подвижными колосниками), или совместно с корпусом (вибрационные, качающиеся).

А.1.4 К основным факторам, влияющим на работу грохотов, относятся: физико-механические свойства и гранулометрический состав грохотимого материала, конструктивные особенности просеивающей решетки грохота.

Грохочение материала имеет две стадии: стадию проникновения мелких классов сквозь слой крупных кусков до рабочей поверхности решетки грохота и стадию проникновения сквозь отверстия решетки.

Чем крупнее куски топлива и толще слой материала на грохоте, тем труднее его рассев. В этом случае мелкие классы не успевают проникнуть к поверхности решетки и выносятся вместе с надрешетным продуктом, эффективность грохочения снижается.

При толщине слоя на грохоте, не превышающей размера крупных кусков, разделение на классы происходит легче и эффективность грохочения возрастает.

Подвижность решетки помогает расслоению материала на классы, причем мелкие куски проходят к отверстиям решетки и сквозь них в подрешетный продукт, а крупные куски, оказываясь в верхнем слое, выпадают в надрешетный продукт.

А.2 Основные технико-экономические показатели

К основным технико-экономическим показателям работы грохотов, определяемым при испытаниях, относятся эффективность грохочения и потребляемая мощность.

Степень выделения материала требуемого класса крупности в подрешетный продукт из исходного материала называется эффективностью или КПД грохочения.

А.3 Показатели точности измерений

Допускаемая погрешность определения значений эффективности грохочения не должна превышать ±3 %; потребляемой мощности ±1,5 %.

А.4 Средства испытаний

А.4.1 При испытаниях должны применяться стандартизованные средства измерений (СИ), метрологически обеспеченные в соответствии с ГОСТ 8.513.

А.4.2 Средства измерений должны пройти поверку, иметь доверительные клейма и документацию, свидетельствующие об их годности, и обеспечивать требуемую точность измерения.

А.4.3 Конкретные типы используемых при испытаниях СИ и характеристика вспомогательных устройств указываются в рабочей программе испытаний.

А.5 Подготовка к испытаниям

А.5.1 К подготовительным мероприятиям относятся ознакомление с оборудованием, схемой его расположения в тракте топливоподачи, технологической характеристикой, основными физико-механическими свойствами топлива (рабочая влажность, дробимость и т.п.), а также проверка правильности монтажа и установки грохота.

А.5.2 Рабочая программа испытаний является основным руководящим документом при подготовке и проведении испытаний.

В рабочей программе подробно указывают цель испытаний, комплектность грохота, его техническую характеристику, перечень подготовительных работ, включая работы по монтажу грохота, и необходимых средств измерений, а также количество и места расстановки персонала, проводящего испытания.

Рабочая программа подписывается ответственным исполнителем и утверждается техническим руководителем электростанции.

А.6 Условия испытаний

А.6.1 Испытания проводятся на месте эксплуатации грохота.

А.6.2 Производительность грохота должна соответствовать максимальной производительности конвейеров, подающих топливо на грохот.

А6.3 Перед проведением каждого опыта следует стабилизировать и затем поддерживать постоянной производительность подающего конвейера.

А.7 Требования безопасности

Лица, участвующие в проведении испытаний, должны знать и выполнять требования настоящего стандарта и иметь запись в удостоверении о проверке знаний техники безопасности.

Перед началом испытаний представитель эксплуатации должен провести дополнительный инструктаж всех лиц, участвующих в испытаниях, с записью в журнале инструктажа.

А.8 Проведение испытаний

А.8.1 Испытания включают в себя:

- внешний осмотр и проверку подвижных частей грохота, подшипниковых узлов, привода;

- испытания на холостом ходу;

- испытания под нагрузкой.

А.8.2 Все измерения, проводимые в процессе испытаний, и время отсчета фиксируются в журнале наблюдений.

А.8.3 Перед началом испытаний проверяется система блокировок оборудования, наличие и работа аварийных выключателей.

А.8.4 При испытаниях на холостом ходу проверяется надежность соединений подвижных частей грохота, точность центровки привода, плотность уплотнений, определяется потребляемая мощность.

А.8.5 На холостом ходу грохот должен проработать не менее 4 ч, после чего грохот останавливают и проводят осмотр и проверку технического состояния подшипниковых узлов, редуктора привода, крепежных деталей.

А.8.6 При испытаниях под нагрузкой топливо на грохот подается только после стабилизации работы грохота после пуска.

А.8.7 При проведении испытаний все включения и отключения грохота осуществляются с местного пульта управления.

А.8.8 При испытаниях для определения потребляемой мощности используются показания амперметра, вольтметра, установленных в электрощитовой топливоподачи.

А.8.9 Оценка эффективности грохочения проводится при максимальном размере куска подрешетного продукта 25 мм.

А.8.10 Содержание мелкого класса в исходном материале (α), надрешетном (β) и в подрешетном (r) продуктах определяется методом просеивания материала сквозь сито с размером ячеек 25 мм.

А.8.11 При оценке эффективности грохочения для определения значений α, β и r должно быть просеяно не менее 500 кг каждого продукта (исходного материала, надрешетного и подрешетного).

А.8.12 Подрешетный продукт отбирается с конвейера, расположенного после грохота, или из течки отсева.

А.8.13 Надрешетный продукт направляется в специально подготовленную емкость, минуя дробилку.

А.8.14 Исходный материал отбирается с конвейера, подающего топливо на грохот.

А.8.15 Технические решения по отбору продукта из течки отсева и направлению надрешетного продукта в емкость, минуя дробилку, определяются, исходя из местных условий, с конвейера продукт отбирается вручную после его останова.

А.8.16 Взвешивание отобранного для рассева топлива осуществляется на торговых весах.

А.9 Обработка результатов испытаний

А.9.1 Оценка эффективности грохочения

Эффективность грохочения оценивается в процентах или в долях единицы. В общем виде эффективность грохочения в процентах определяется по формуле:

![]() (А.1)

(А.1)

Эффективность грохочения по заданному классу крупности «X» определяется в долях единицы по формуле:

![]() (А.2)

(А.2)

где Т - суммарная масса подрешетного продукта, кг;

Мисх - масса исходного продукта, кг;

rх - содержание класса «X» в суммарном подрешетном продукте, %;

αх - содержание класса «X» в исходном продукте, %.

А.9.2 Определение потребляемой мощности

Измерение мощности проводят для определения энергозатрат при работе грохота.

Потребляемая мощность рассчитывается по формуле:

![]() (А.3)

(А.3)

где I - средний за время испытаний ток по показаниям амперметра, А;

U - напряжение по показаниям вольтметра, В;

cos φ - загрузка электродвигателя (принимается по паспортным данным).

А.9.3 Определение допускаемых относительных погрешностей

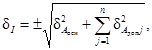

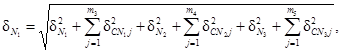

Допускаемая относительная погрешность вычисления эффективности грохочения определяется по формуле:

![]() (А.4)

(А.4)

где δм - допускаемая относительная погрешность измерения массы мелкого класса топлива;

δс - погрешность отсева мелкого класса топлива на ситах.

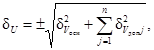

Допускаемая относительная погрешность измерения массы (δм) определяется по формуле:

![]() (А.5)

(А.5)

где ![]() - основная погрешность весов;

- основная погрешность весов;

![]() -

дополнительная относительная погрешность весов, вызванная влиянием окружающей

среды;

-

дополнительная относительная погрешность весов, вызванная влиянием окружающей

среды;

![]() - погрешность отсчета массы по шкале весов.

- погрешность отсчета массы по шкале весов.

А.9.4 Определение допускаемой относительной погрешности вычисления потребляемой мощности

Допускаемая относительная погрешность вычисления потребляемой мощности определяется по формуле:

![]() (А.6)

(А.6)

где δI - относительная погрешность измерения тока;

δU - относительная погрешность измерения напряжения.

(А.7)

(А.7)

где δАосн - погрешность амперметра;

δАдопj - дополнительные погрешности амперметра, вызванные влиянием окружающей среды.

(А.8)

(А.8)

где δVocн - основная погрешность вольтметра;

δVдопj - дополнительные погрешности вольтметра, вызванные влиянием окружающей среды.

А.10 Анализ результатов испытаний

Полученные данные об эффективности грохочения и потребляемой мощности используются при оценке экономичности работы механизмов для подготовки топлива к сжиганию, а также при расчете экономического эффекта от внедрения грохота на ТЭС.

Хорошей считается эффективность грохочения, равная 0,25 (25 %) и выше, при этом показатели содержания мелких классов топлива в подрешетном и надрешетном продукте должны быть:

γ - не менее 90 %;

β - не менее 10 %.

При полученном значении γ менее 90 % считается, что в подрешетный продукт выпадает недопустимо большое количество топлива класса крупности свыше 25 мм. Это означает, что линейные размеры ячеек сеющего полотна грохота слишком велики и их необходимо уменьшить. В связи с тем, что подрешетный продукт попадает в мельницу, минуя дробилку, наличие в нем крупных кусков топлива отрицательно сказывается на качестве помола.

Если полученное значение в более 10 %, считается, что с подрешетным продуктом выносится в дробилку много мелких классов топлива, вследствие чего расход энергии на дробление увеличивается, дробилка часто замазывается, а также происходит переизмельчение топлива, ведущее к ухудшению работы БСУ. Вынос мелких классов топлива происходит по следующим причинам: большая скорость движения топлива по сеющему полотну грохота; замазывание ячеек сеющего полотна мелким влажным топливом; несоответствие длины полотна и нагрузки на грохот, из-за чего топливо не успевает рассеваться. Устранить перечисленные причины можно: уменьшив угол наклона грохота, частоту колебаний колосников или частоту вращения валков; установив специальные очистители сеющего полотна или систему его обогрева; увеличив длину сеющего полотна, учитывая, что наибольшая эффективность грохочения достигается при отношении длины грохота к его ширине, равном 2,5 и более.

А11 Оформление результатов испытаний

Результаты испытаний грохотов оформляются отчетом, к которому прикладывается акт о приемке грохота в эксплуатацию.

В отчет кроме реферата и содержания должны быть включены следующие разделы:

1. Вводная часть.

Содержит первичные сведения о грохоте (автор проекта, завод-изготовитель грохота, сведения о заводских испытаниях).

2. Описание конструкции.

Содержит сведения о конструктивных особенностях грохота, его техническую характеристику.

3. Подготовка к испытаниям.

Содержит сведения обо всех выявленных дефектах монтажа грохота и сроках их устранения, сведения о применяемых при испытаниях средствах измерений, о вспомогательном оборудовании.

4. Испытания грохота.

Содержит сведения о времени и объеме испытаний, о недостатках и дефектах, выявленных при испытаниях, и об их устранении.

5. Анализ результатов испытаний.

Содержит сведения об основных технико-экономических показателях грохота с необходимыми расчетами, определение оптимальных режимов работы, выводы, рекомендации.

6. Ожидаемый экономический эффект (подсчитывается в случае проведения реконструкции грохота, установки грохота другого типа, а также при испытаниях головного образца).

Содержит расчет экономической эффективности от внедрения грохота.

Приложение

Б

(рекомендуемое)

Методические рекомендации по испытаниям ленточных конвейеров (питателей)

Б.1 Общие положения

Настоящие Методические рекомендации распространяются на приемосдаточные и типовые эксплуатационные испытания ленточных конвейеров (питателей) систем топливоподачи тепловых электростанций и устанавливают способы проведения испытаний в целях проверки технических характеристик конвейеров (питателей) на соответствие проекту.

Методические рекомендации предназначены для производственных подразделений, проводящих испытания оборудования систем топливоподачи.

Испытания проводятся на месте эксплуатации ленточных конвейеров (питателей) по разработанной рабочей программе, утвержденной техническим руководителем электростанции.

При измерении параметров используются как прямые, так и косвенные методы измерений. Конкретные методы измерений указываются в рабочей программе испытаний.

Б.2 Объем испытаний

Б.2.1 При испытаниях ленточных конвейеров и питателей проводят:

- внешний осмотр и проверку;

- испытания на холостом ходу;

- испытания под нагрузкой.

- комплектность и правильность монтажа конвейера;

- комплектность защитных и предохранительных устройств, правильность их монтажа;

- комплектность электрооборудования;

- прямолинейность оси конвейера;

- правильность размеров и монтажа роликоопор;

- правильность монтажа барабанов;

- правильность монтажа натяжного устройства;

- правильность монтажа электродвигателей, редукторов и муфт приводов;

- правильность монтажа очистительных устройств, загрузочно-разгрузочных устройств, специальных принадлежностей;

- конвейерную ленту, правильность выбора ее рабочей стороны, качество стыка, прямолинейность и симметричность расположения ленты на роликах;

- смазочные вещества, правильность наполнения и обозначения смазочных мест;

- действие централизованных и местных смазочных устройств;

- действие предупредительных и сигнальных устройств;

- качество окраски поверхностей.

Б.2.3 Испытания на холостом ходу (см. п.п. Б.8.1 - Б.8.3) проводят после внешнего осмотра и проверки ленточного конвейера (питателя). Испытания предусматривают контроль действия и безопасной эксплуатации ленточного конвейера (питателя), его узлов и деталей при эксплуатации без груза.

Б.2.4 Испытания под нагрузкой (см. п.п. Б.8.4 - Б.8.6) проводят после испытаний ленточного конвейера (питателя) на холостом ходу. Испытания под нагрузкой должны охватывать контроль работы и безопасной эксплуатации ленточного конвейера (питателя), его узлов и деталей во время эксплуатации конвейера с перемещаемым грузом.

Б.3 Точность измерений основных технико-экономических показателей

Испытания ленточных конвейеров (питателей) предусматривают определение: скорости движения ленты, производительности конвейеров (питателей) и расхода электроэнергии на привод.

Б.3.1 Допускаемая относительная погрешность измерений не должна превышать (в процентах):

- скорости ленты ±0,5;

- производительности ±1,0;

- расхода электроэнергии ±0,5.

Б.4 Средства измерений

Б.4.1 При испытаниях должны применяться стандартизированные средства измерений, метрологически обеспеченные в соответствии с ГОСТ 8.513.

Б.4.2 Для измерения температуры подшипников, давления масла, силы тока и расхода электроэнергии применяются штатные средства измерений (термометры, манометры, амперметры, электросчетчики). Для контроля температуры нагрева подшипников допускается использование переносных индикаторов.

Б.4.3 Для измерения линейных размеров применяется рулетка с ценой деления 1 мм.

Б.4.4 Для измерения скорости ленты применяются секундомеры с ценой деления секундной шкалы 0,2 с.

Б.4.5 Измерения вибрации проводятся в соответствии с ГОСТ 12.1.012.

Б.4.6 Для измерения производительности весовым методом применяются конвейерные весы, а при определении производительности объемно-массовым методом - весы для статического взвешивания.

Б.4.7 Измерения уровня шума проводятся шумомером с диапазоном измерения от 20 до 8000 Гц.

Б.4.8 Средства измерений, используемые при испытаниях, должны иметь клейма о государственной или ведомственной поверке или техническую документацию, свидетельствующие об их годности, и обеспечивать требуемую точность измерений.

Б.5 Подготовка к испытаниям

Б.5.1 Заказчиком должны быть представлены следующие документы:

- комплект рабочей документации по ленточному конвейеру (питателю);

- технический паспорт, сертификат и другие документы, удостоверяющие качество материалов, конструкций и деталей, примененных при монтажных работах;

- акты промежуточной приемки отдельных узлов.

Б.5.2 Перед проведением испытаний элементы конвейера (питателя) должны быть очищены от пыли, остатков топлива, строительного мусора.

Б.5.3 Необходимо проверить правильность установки и соответствие проекту штатных средств измерения.

Б.5.4 Должны быть опробованы электрические схемы управления и проверена надежность заземления привода.

Б.6 Условия испытаний

Б.6.1 Испытания проводятся на ленточном конвейере (питателе), законченном монтажом и оснащенном средствами измерений и контроля в соответствии с проектом.

Б.6.2 Температура и влажность окружающей среды должны быть в пределах, установленных техническими условиями на ленточный конвейер (питатель) и СТО 004.

Б.6.3 Транспортируемое топливо должно соответствовать проектному или заданному по условиям (программе) испытаний.

Б.7 Требования безопасности

Б.7.1 Лица, участвующие в проведении испытаний, должны знать и выполнять требования, изложенные в настоящем стандарте и иметь соответствующую запись в удостоверении о проверке знаний.

Б.7.2 Перед началом испытаний представитель эксплуатации должен провести дополнительный инструктаж всех лиц, участвующих в испытаниях, с записью в журнал инструктажа.

Б.8 Проведение испытаний

Б.8.1 Внешний осмотр и проверка параметров ленточного конвейера (питателя) и его узлов, приведенных в п. Б.2.2, выполняется путем измерений рулеткой и сопоставления результатов осмотра и измерений с проектной документацией. Действие предупредительных и сигнальных устройств контролируется многоразовым их включением и выключением. Действие централизованных и местных смазочных устройств контролируется по манометрам, контрольным стеклам, маслощупам, по-видимому, выжиму смазочного материала у объектов смазки.

Б.8.2 Продолжительность работы ленточного конвейера (питателя) при испытаниях на холостом ходу и под нагрузкой - до достижения стабильного прямолинейного движения ленты, но не менее 2 ч.

Б.8.3 При испытании на холостом ходу контролируют:

- фактическую скорость ленты путем измерения продолжительности прохождения контрольного участка ленты секундомером;

- температуру подшипников барабанов, редукторов с помощью штатных термометров или переносных индикаторов; при этом после непрерывной работы ленточного конвейера (питателя) не менее 2 ч. температура подшипников с консистентной смазкой не должна превышать 40 °С, жидкой смазкой 70 °С;

- расход электроэнергии приводных двигателей при номинальной нагрузке штатным электросчетчиком;

- отклонение ленты от продольной оси конвейера путем измерения рулеткой; допустимое отклонение не должно превышать половины разности между длиной приводного (концевого) барабана и шириной ленты; измерения проводятся на концевых барабанах, при этом датчик положения ленты не должен выключать привод;

- действие тормозов путем четырехкратного пуска и торможения ленточного конвейера (питателя);

- действие натяжного устройства ленты, действие устройств, контролирующих ход ленты, равномерное вращение барабанов, роликов и приводов, ход и центрирование ленты на барабанах и роликах верхней и нижней ветви - путем визуального наблюдения;

- действие устройств управления, предохранительных устройств, электрической блокировки (для системы последовательно работающих ленточных конвейеров) - путем многократного включения, отключения.

Б.8.4 При испытании под нагрузкой первый пуск конвейера должен проводиться без груза. Конвейер следует загружать постепенно с помощью загрузочного устройства до достижения им номинальной загрузки по показаниям амперметра.

Б.8.5 При испытании под нагрузкой повторно контролируют все параметры ленточного конвейера (питателя), указанные в п. Б.8.3, а также дополнительно контролируют:

- правильность загрузки конвейера в продольном направлении и центрование перемещаемого груза на ленте, стабильность положения перемещаемого груза на ленте, действие устройств для очистки ленты и барабанов, действие загрузочно-разгрузочных устройств, разгон нагруженного конвейера (отсутствие пробуксовки) - путем визуального наблюдения;

- действие натяжного устройства конвейерной ленты путем двукратного натяжения и ослабления ленты, при этом ленту каждый раз следует разгонять до номинальной скорости;

- продолжительность разгона ленты нагруженного конвейера до номинальной скорости - секундомером;

- силу тока;

- вибрацию;

- уровень шума.

Б.8.6 Производительность ленточных конвейеров может определяться двумя методами - взвешиванием и объемно - массовым методом, ленточных питателей - объемно-массовым методом.

Измерения начинаются при достижении конвейерами номинальной нагрузки и продолжаются не менее 1 ч, число измерений - не менее трех при расчете производительности массы топлива и продолжительность измерения принимаются как среднеарифметическое значение по результатам всех измерений.

Каждые 50 м участка конвейера (питателя) производится не менее одного измерения, но не менее двух при длине до 50 м.

Масса топлива, которая учитывается при определении производительности конвейера (питателя) рассчитывается как среднее арифметическое значение результатов всех измерений.

Б.8.9 Испытания прекращаются в случаях:

отказа одного из элементов ленточного конвейера (питателя) или средств измерений;

перерыва в подаче топлива при испытаниях под нагрузкой.

Б.9 Обработка результатов испытаний

Б.9.1 Производительность конвейера (питателя) определяется методом взвешивания и объемно-массовым методом.

Б.9.2 Производительность ленточного конвейера Q (т/ч) методом взвешивания определяется по формуле:

![]() (Б.1)

(Б.1)

где I - средняя масса топлива (см. п. Б.8.7);

t - продолжительность измерения (см. п. Б.8.7).

Б.9.3 Производительность конвейера (питателя) объемно-массовым методом определяется по формуле:

Q = 3,6×m×υ, (Б.2)

где m - масса топлива на контролируемом участке длиной 1 м, находящегося на ленте конвейера (питателя) при его номинальной нагрузке, кг (см. п. Б.8.8);

υ - скорость ленты, м/с (см. п. Б.8.8).

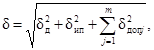

Б.9.4 Допускаемая относительная погрешность измерения температуры (δ) определяется по формуле:

(Б.3)

(Б.3)

где δд - допускаемая относительная погрешность датчика;

δип - основная погрешность измерительного прибора;

![]() - дополнительные погрешности, вызванные отклонением условий

эксплуатации средств измерений от нормальных.

- дополнительные погрешности, вызванные отклонением условий

эксплуатации средств измерений от нормальных.

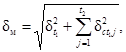

Б.9.5 Допускаемая относительная погрешность (δQ) определения производительности по массе контрольного участка топлива и скорости ленты определяется по формуле:

![]() (Б.4)

(Б.4)

где δм - допускаемая относительная погрешность измерения массы;

δv - допускаемая относительная погрешность измерения скорости.

Б.9.6 Допускаемая относительная погрешность измерения массы (δм) определяется по формуле:

(Б.5)

(Б.5)

где ![]() - основная

погрешность весов;

- основная

погрешность весов;

![]() - дополнительные погрешности, вызванные

отклонением условий эксплуатации средств измерений от нормальных.

- дополнительные погрешности, вызванные

отклонением условий эксплуатации средств измерений от нормальных.

Б.9.7 Допускаемая относительная погрешность измерения расхода электроэнергии (δN) определяется по формуле:

(Б.6)

(Б.6)

где ![]() - основная погрешность электросчетчика;

- основная погрешность электросчетчика;

![]() - дополнительные погрешности, вызванные отклонением условий

эксплуатации средств измерений от нормальных;

- дополнительные погрешности, вызванные отклонением условий

эксплуатации средств измерений от нормальных;

![]() - основная погрешность измерительного трансформатора тока;

- основная погрешность измерительного трансформатора тока;

![]() - дополнительные погрешности, вызванные отклонением условий эксплуатации

средств измерений от нормальных;

- дополнительные погрешности, вызванные отклонением условий эксплуатации

средств измерений от нормальных;

![]() - основная погрешность измерительного трансформатора

напряжения;

- основная погрешность измерительного трансформатора

напряжения;

![]() - дополнительные погрешности, вызванные отклонением условий эксплуатации

средств измерений от нормальных.

- дополнительные погрешности, вызванные отклонением условий эксплуатации

средств измерений от нормальных.

Б.9.8 Данные испытаний представляются в виде таблиц и протоколов, на основании которых делается анализ полученных экспериментальных данных, определяются оптимальные режимы работы ленточного конвейера (питателя), а также разрабатываются рекомендации по повышению экономичности их работы.

Б.10 Оформление результатов испытаний

Б.10.1 Результаты испытаний должны быть отражены в протоколе испытаний, содержащем:

- технические данные ленточного конвейера (питателя);

- условия испытаний;

- продолжительность и число испытаний;

- результаты испытаний с указанием заданных значений и оценки результатов испытаний;

- заключение о годности конвейера;

- приложение, состоящее из программы испытания, а также из протоколов о проведенных во время испытаний измерениях и наблюдениях, расчеты погрешностей.

Б.10.2 По окончании испытаний составляется отчет.

БИБЛИОГРАФИЯ

[1] ПБ 10-382-00 Правила устройств и безопасной эксплуатации грузоподъемных кранов. Утверждены постановлением Госгортехнадзора России от 31.12.99 № 98

[2] ППБ 01-03 Правила пожарной безопасности в Российской Федерации. Утверждены Приказом Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий от 30.06.03 № 313

Ключевые слова: тепловая электростанция, подготовка и подача твёрдого топлива, организация эксплуатации, техническое обслуживание, безопасность, норма, требование, персонал, контроль

|

Руководитель организации-разработчика Филиал ОАО «Инженерный центр ЕЭС» - «Фирма ОРГРЭС» |

|||

|

Директор |

В.А. Купченко |

||

|

Руководитель разработки |

|||

|

/Начальник ЦИТО |

А.Н. Кобзов |

||

|

Исполнитель Ст. бригадный инженер |

A.Н. Попов |

||