| Информационная система |  |

РЕКОМЕНДАЦИЯ

КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ СОЕДИНЕНИЙ

МЕТОДИКА КОНТРОЛЯ

МИ 1937-88

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

1991

РЕКОМЕНДАЦИИ ПО МЕТРОЛОГИИ

|

РЕКОМЕНДАЦИЯ. КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ СОЕДИНЕНИЙ Методика контроля |

МИ 1937-88 |

Настоящая рекомендация распространяется на калибры для конусов Морзе по ГОСТ 2849 и конусов с конусностью 7:24 по ГОСТ 20305 и устанавливает методику их контроля.

Настоящую рекомендацию допускается применять и для контроля других гладких конусов с конусностью от 1:3 до 1:50.

1. ОПЕРАЦИИ И СРЕДСТВА КОНТРОЛЯ

При проведении контроля должны быть выполнены операции и применены средства контроля с характеристиками, указанными в табл. 1.

Таблица 1

|

Номер пункта рекомендации |

Измерительные и вспомогательные средства контроля |

Обязательность проведения операции при |

|

|||

|

выпуске из производства |

выпуске после ремонта |

эксплуатации и хранении |

|

|||

|

Внешний осмотр |

- |

Да |

Да |

Да |

|

|

|

Определение шероховатости поверхности калибров |

Профилограф-профилометр по ГОСТ 19300 |

Да |

Да |

Нет |

|

|

|

Образцы шероховатости поверхности (сравнения) по ГОСТ 9378 |

|

|||||

|

Образцы

деталей с параметрами шероховатости калибров, предусмотренными техническими

требованиями ГОСТ

20305 и ГОСТ 2849 с

отклонением среднего значения Ra от

номинального |

|

|||||

|

Определение диаметра D, Dкр, Dк1 калибров-пробок |

Универсальный измерительный микроскоп типа УИМ |

Да |

Да |

Да |

|

|

|

Измерительные ножи по ГОСТ 7013 |

|

|||||

|

Повышенные центры типа СТ-2 |

|

|||||

|

Определение размеров l, l2, z, глубины и ширины рисок калибров-пробок по ГОСТ 2849 |

Универсальный измерительный микроскоп типа УИМ |

Да |

Да |

Нет |

|

|

|

Измерительные ножи по ГОСТ 7013 |

|

|||||

|

Определение размеров Lк1, zк калибров-пробок по ГОСТ 20305 |

Поверочная плита 0-го кл точности по ГОСТ 10905 |

Да |

Да |

Нет |

|

|

|

Индикатор часового типа ИЧ10 кл. точности 1 по ГОСТ 577 |

|

|||||

|

Штатив типа Ш-ПН-8 по ГОСТ 10197 |

|

|||||

|

Плоскопараллельные концевые меры длины 3-го кл. точности по ГОСТ 9038 - или 5-го разряда по МИ 1604-87 |

|

|||||

|

Определение угла конуса и прямолинейности образующей калибров-пробок и калибров-втулок |

Приборы для измерения конусов мод. БВ-6166 (изгот. з-д «Калибр», БВ-7312, БВ-7319, БВ-7320 (изгот. ЧЗИП) прибор мод. 819К. фирмы «К. Map» |

Да |

Да |

Да |

|

|

|

Поверочная плита 0-го кл. точности по ГОСТ 10905 |

|

|||||

|

Синусная линейка ЛС кл. точности 2 по ГОСТ 4046 |

|

|||||

|

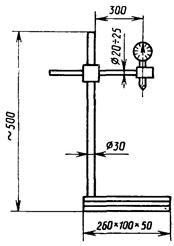

Специальная стойка для измерительной головки 05ИГП (приложение 1) |

|

|||||

|

Головка измерительная пружинная 05ИГП по ГОСТ 6933 |

|

|||||

|

Калибр-пробка, аттестованный с погрешностью аттестации 0,5 мкм |

|

|||||

|

Лекальная линейка ЛД 0-го кл. точности по ГОСТ 8026 |

|

|||||

|

Плоскопараллельные концевые меры длины 3-го кл. точности по ГОСТ 9038 или 5-го разряда по МИ 1604-87 |

|

|||||

|

Образцы просвета, состоящие из стеклянной пластины ПИ-60 класса точности 2 по ГОСТ 2923 и плоскопараллельных концевых мер длины 3-го кл по ГОСТ 9038 |

||||||

|

Определение отклонения от круглости калибров |

Кругломеры по ГОСТ 17353 не ниже 2-го кл. точности |

Да |

Да |

Нет |

|

|

|

Проверка полноты прилегания конусных поверхностей калибров |

Образцы интенсивности окраски (приложение 2) |

Да |

Да |

Да |

|

|

|

Краска красная офсетная 2913 по ТУ 29-02-747-77 |

|

|||||

|

Определение размера b/2 лапки калибров-пробок по ГОСТ 2849 |

Микрометр 2-го кл. точности по ГОСТ 6507 |

Да |

Нет |

Нет |

|

|

|

Индикатор часового типа ИЧ10 кл. точности 1 по ГОСТ 577 |

|

|||||

|

Штатив типа Ш-ПН-8 по ГОСТ 10197 |

|

|||||

|

Специальная призма (приложение 3) |

|

|||||

|

Плоскопараллельные концевые меры длины 3-го кл точности по ГОСТ 9038 |

|

|||||

|

Поверочная плита 0-го кл. точности по ГОСТ 10905 |

|

|||||

|

Лекальная линейка 1-го кл точности по ГОСТ 8026 |

|

|||||

|

Специальная втулка (черт. 9) |

|

|||||

|

Проверка диаметра калибра-втулки |

Индикатор 1МИГ по ГОСТ 9696 |

Да |

Да |

Да |

|

|

|

Поверочная плита 0-го кл. точности по ГОСТ 10905 |

|

|||||

|

Штатив ШМ-1-8 по ГОСТ 10197 |

|

|||||

|

Калибры-пробки АТ4, АТ5 и контрольные калибры-пробки АТ6 и грубее по ГОСТ 20305 |

|

|||||

|

Калибр-пробка АТ6 и грубее по ГОСТ 2849 |

|

|||||

|

Плоскопараллельные концевые меры длины 3-го кл. точности по ГОСТ 9038 или 5-го разряда МИ 1604-87 |

|

|||||

|

Определение размеров l, lк калибров втулок по ГОСТ 2849 и Lк калибров-втулок по ГОСТ 20305 |

311 |

Микрометр 2-го кл. точности по ГОСТ 6507 |

Да |

Да |

Нет |

|

|

Определение размера b/2 калибров-втулок по ГОСТ 2849 |

Специальная конусная пробка с цилиндрическим хвостовиком (приложение 4) |

Да |

Нет |

Нет |

|

|

|

Лекальная линейка ЛД 1-го кл. точности по ГОСТ 8026 |

|

|||||

|

Определение размеров z и lк калибров-втулок типа 2 по ГОСТ 2849 |

Универсальный измерительный микроскоп типа УИМ |

Да |

Нет |

Нет |

|

|

Примечание. Допускается применение средств контроля не приведенных в таблице, но обеспечивающих контроль калибров с требуемой точностью.

2. УСЛОВИЯ КОНТРОЛЯ И ПОДГОТОВКА К НЕМУ

При проведении контроля должны быть соблюдены следующие условия:

2.1. В помещении, в котором производят контроль калибров, температура воздуха должна быть 20 °C с допускаемыми отклонениями, указанными в табл. 2; относительная влажность - не более 80 %.

Таблица 2

|

Допускаемое отклонение температуры, °C |

Допускаемое колебание температуры, °C |

|||

|

за сутки |

за время поверки |

|||

|

7:24 |

55; 60 |

± 3 |

2 |

0,2 |

|

Морзе |

1; 2; 3; 4; 5; 6 |

± 4 |

3 |

0,3 |

|

7:24 |

30; 35; 40; 45; 50 |

|||

|

Морзе |

0 |

± 6 |

3 |

0,3 |

2.2. Перед проведением контроля калибры должны быть очищены от смазки, промыты авиационным бензином по ГОСТ 1012 или бензином-растворителем по ГОСТ 443 и протерты чистой хлопчатобумажной салфеткой по ГОСТ 11680.

2.3. Перед определением размеров калибры для выравнивания температуры должны быть выдержаны в помещении, где будет производиться контроль, в течение времени, указанного в табл. 3.

Таблица 3

|

Время выдержки в ч |

|||

|

на чугунной плите |

на деревянном столе |

||

|

Морзе |

0 |

2 |

4 |

|

1; 2; 3; 4; 5; 6 |

3 |

5 |

|

|

7:24 |

30; 35; 40; 45; 50 |

||

|

7:24 |

55: 60 |

4 |

6 |

Определение отклонения размера калибра и установка на нуль измерительного прибора производится после выдержки необходимой для стабилизации размера.

3. ПРОВЕДЕНИЕ КОНТРОЛЯ

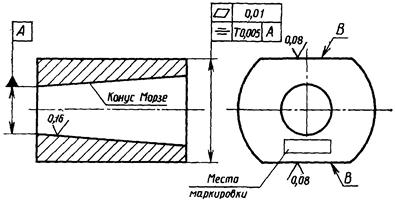

При проведении внешнего осмотра (невооруженным глазом) должно быть установлено соответствие требованиям, указанным в ГОСТ 2849 и ГОСТ 20305 в части:

наличия четкой и в полном объеме маркировки;

отсутствия на рабочих поверхностях калибров дефектов (царапин, рисок, дробленостей, следов коррозии).

3.2. Определение шероховатости поверхности калибров

Черт. 1

Черт. 2

Параметры шероховатости Ra не должны превышать значений, установленных соответственно в ГОСТ 2849 и ГОСТ 20305.

3.3. Определение диаметров D1, Dкр, Dк1 калибров-пробок

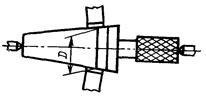

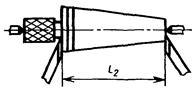

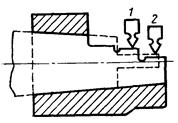

3.3.1. Размер D калибра-пробки по ГОСТ 2849 определяют в сечении контролируемого диаметра не менее чем в двух направлениях, расположенных под углом 90°, на универсальном измерительном микроскопе с помощью плоских измерительных ножей по схеме, указанной на черт. 1.

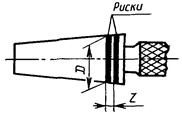

За размер D принимают наименьший диаметр, определенный по переднему краю риски калибра, обращенному в сторону малого диаметра конуса (черт. 2).

3.3.2. Размеры Dкр и Dк1 калибра-пробки по ГОСТ 20305 определяют в сечениях, совпадающих с контрольными плоскостями калибров на универсальном измерительном микроскопе с помощью плоского и резьбового измерительных ножей.

Схемы расположения измерительных ножей указаны на черт. 3.

Черт. 3

3.3.3. Отклонения диаметров калибров-пробок не должны быть более указанных для D в ГОСТ 2849 и для Dкр, Dк1 - в ГОСТ 20305.

3.4. Определение размеров l, l2, z, глубины и ширины рисок, калибров-пробок по ГОСТ 2849

Размеры l, l2, z, глубину и ширину рисок определяют на универсальном измерительном микроскопе с использованием плоских и резьбовых измерительных ножей.

Черт. 4

Черт. 5

Схема расположения измерительных ножей при определении размера l приведена на черт. 4 и l2 на черт. 5.

За размер l принимают расстояние от малого торца калибра-пробки до переднего края риски, обращенного в сторону малого диаметра конуса (черт. 2).

За размер z принимают расстояние между передними краями рисок в соответствии с черт. 2.

Отклонения размеров l, l2, z не должны быть более указанных в ГОСТ 2849.

Ширина рисок - не более 0,15 мм, глубина - не менее 0,02 мм.

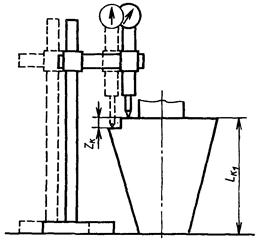

3.5. Определение размеров Lк1 и zк калибров-пробок по ГОСТ 20305

Схема проверки размеров Lк1 и zк приведена на черт. 6.

Черт. 6

Индикатор, укрепленный в штативе, настраивают по блоку из концевых мер длины на размер Lк1.

Затем устанавливают на поверочную плиту калибр-пробку и фиксируют показание индикатора. При этом отклонения размера Lк1 соответствующие показаниям индикатора, не должны быть более указанных в ГОСТ 20305.

Одновременно определяют размер zк, отклонения которого не должны быть более указанных в ГОСТ 20305.

3.6. Определение угла конуса и прямолинейности образующей калибров-пробок и калибров-втулок

Черт. 7

3.6.1. Угол конуса и прямолинейности образующей конусных калибров определяют с помощью специальных приборов моделей БВ-6166, БВ-7312, БВ-7319, БВ-7320, а также приборов фирмы «К. Map» модели 819К по методикам, изложенным в руководстве по эксплуатации приборов.

Калибры-пробки 7-й степени точности и грубее допускается проверять на синусной линейке при определении угла конуса, а по параметру прямолинейности образующей - с помощью лекальной линейки 0-го класса точности методом световой щели.

Отклонения угла конуса, а также величина отклонения прямолинейности образующей конусных калибров не должны быть более указанных для соответствующих калибров в ГОСТ 2849 и ГОСТ 20305.

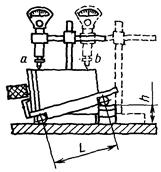

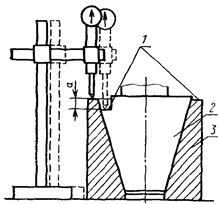

3.6.2. Угол конуса калибра-пробки на синусной линейке определяют не менее чем в двух осевых сечениях, расположенных под углом 90° по схеме, приведенной на черт. 7.

Синусную линейку настраивают следующим образом: линейку устанавливают на поверочную плиту; под один из роликов линейки подкладывают блок из плоскопараллельных концевых мер длины, размер которого определяют по формуле: h = L · sin2α,

где L - расстояние между осями роликов линейки;

2α - номинальный угол конуса калибра-пробки.

Допускается синусную линейку настраивать по аттестованному калибру-пробке с погрешностью аттестации 0,5 мкм.

При этом блок из плоскопараллельных концевых мер играет роль лишь установочного узла.

Калибр-пробку устанавливают на синусную линейку и фиксируют показание измерительной головки, укрепленной в специальной стойке в двух точках а и b наивысшей образующей конусной поверхности калибра-пробки. Расстояние от точки b до переднего торца должно быть не менее 2 мм.

Отклонение угла конуса равно разности показаний измерительной головки в этих точках.

Знак отклонения определяют на основании следующего правила: угол конуса больше номинального, если показания измерительной головки в точке a больше, чем в точке b и, наоборот, угол конуса меньше номинального, если показания в точке b больше, чем в точке a.

Значения предельного отклонения угла конуса, приведенные в ГОСТ 2849 и ГОСТ 20305, должны быть пересчитаны на длину измерения, т.е. на длину конуса между точками a и b.

3.6.3. Прямолинейность образующей определяют не менее чем в двух осевых сечениях калибра-пробки, расположенных под углом 90°.

Лекальную линейку располагают вдоль образующей калибра-пробки и определяют величину просвета между рабочей поверхностью линейки и образующей конуса.

Величина просвета определяется визуально сравнением его с образцом просвета, состоящим из стеклянной пластины ПИ-60 и плоскопараллельных концевых мер длины.

3.7. Определение отклонения от круглости калибров

Отклонения от круглости калибров-пробок и калибров-втулок определяют на кругломерах, удовлетворяющих требованиям ГОСТ 17353 не ниже 2-го класса точности, по методике, изложенной в руководстве по эксплуатации этих приборов.

Отклонения от круглости не должны быть более допуска круглости, указанного для соответствующих калибров в ГОСТ 2849 и ГОСТ 20305.

3.8. Проверка полноты прилегания конусных поверхностей калибра-втулки и калибра-пробки

Полноту прилегания конусных поверхностей калибра-втулки и калибра-пробки контролируют комплексным методом с помощью краски. С этой целью применяют красную краску для офсетной печати. Применение берлинской лазури возможно только для получения слоя в 3 мкм и более. Применение сажи не допускается.

Краску наносят на предварительно очищенную поверхность калибра-пробки. Перед нанесением на калибр краску разводят машинным маслом до тестообразного состояния и помещают внутрь тампона из трех слоев марли, который обертывается тканью - (сатин, бязь). Затем на тампон капают несколько капель машинного масла и, водя по конусной поверхности калибра-пробки, оставляют на ней слой краски, который потом растирают по всей поверхности фетром или замшей.

Калибр-пробку, с нанесенным на него слоем краски, осторожно сопрягают с калибром-втулкой и, при легком нажатии вдоль оси, поворотом приблизительно на одну четверть оборота, растирают краску по конусной поверхности калибра-втулки.

Пятно контакта должно занимать не менее 90 % поверхности при обеспечении более плотного контакта (менее интенсивной окраски) у малого диаметра конуса.

Толщина слоя краски при контроле прилегания конусных поверхностей не должна превышать значений, для соответствующих калибров по ГОСТ 2849 и ГОСТ 20305.

Для проверки правильности нанесения слоя краски рекомендуется использовать «образцы интенсивности окраски», способ составления которых приведен в рекомендуемом приложении 2.

3.9. Определение размера b/2 лапки калибра-пробки и ее положения относительно оси калибра по ГОСТ 2849

Положение плоскостей лапки калибра-пробки относительно ос», калибра определяют с помощью специальной призмы и измерительной головки, укрепленной в штативе, по схеме, приведенной на черт. 8.

Черт 8

Первоначально измеряют толщину лапки калибра-пробки микрометром 2-го класса точности. Размер лапки не должен выходить за пределы удвоенного отклонения размера b/2 по ГОСТ 2849.

Затем калибр-пробку помещают в специальную призму и, с точностью до 4 мкм, выставляют плоскость лапки параллельно плоскости основания призмы, установленной на поверочную плиту.

Подведя измерительный наконечник к середине плоскости лапки, фиксируют показание индикатора. Измерение повторяют, подернув призму на 180°. Полуразность зафиксированных показаний индикатора не должна выходить за пределы отклонения размера b/2 по ГОСТ 2849.

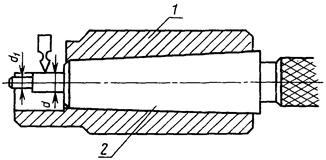

Положение плоскости лапки калибра-пробки относительно оси калибра можно проверить с помощью лекальной линейки и специальной втулки, выполненной с двумя уступами (черт. 9), контрольные плоскости которых соответствуют наибольшему и наименьшему предельным отклонениям размера b/2 лапки.

Проверяемый калибр-пробку вводят в специальную втулку и, выставив плоскость лапки калибра-пробки параллельно контрольным плоскостям специальной втулки с точностью до 4 мкм, устанавливают лекальную линейку последовательно в положение 1 и 2. Этот прием повторяют, повернув калибр на угол 180°. При этом калибр-пробка считается годным, если в каждом из двух проверяемых положений калибра плоскость лапки находится между контрольными плоскостями уступов втулки либо совпадает с одной из них.

Черт. 9

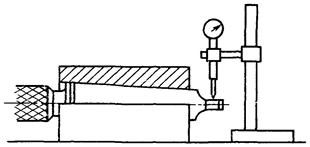

3.10. Проверка диаметра калибра-втулки

Проверку диаметра припасованного калибра-втулки производят по парному с ним калибру-пробке - для конусов АТ4 и АТ5 и по парному с ним контрольному калибру-пробке - для конусов АТ6, AТ7, АТ8.

3.10.1. Проверка диаметра D калибра-втулки по ГОСТ 2849.

При проверке диаметра D припасованного калибра-втулки с парным к нему контрольным калибром-пробкой контрольная плоскость калибра-втулки должна совпадать с передним краем первой риски контрольного калибра-пробки. Это положение проверяют с помощью универсального микроскопа.

Калибр-втулка считается годным, если несовпадение его контрольной плоскости с передним краем первой риски на контрольном калибре-пробке находится в пределах допускаемого недохода торца калибра-втулки по ГОСТ 2849.

3.10.2. Проверка диаметра Dк калибра-втулки по ГОСТ 20305.

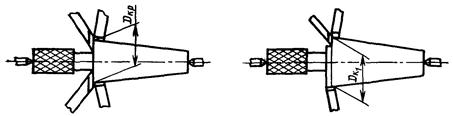

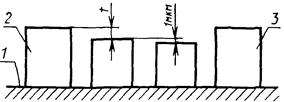

Диаметр Dк калибров-втулок для контроля изделий 4-й и 5-й степеней точности проверяют по схеме, указанной на черт. 10, а для контроля изделий 6-й и 7-й степеней точности - по схеме, указанной на черт. 11.

При проверке диаметра Dк по схеме, указанной на черт. 10, калибр-втулку сопрягают с парным к нему калибром-пробкой и устанавливают на поверочную плиту. Измерительную головку, закрепленную в штативе, настраивают с помощью блока плоскопараллельных концевых мер длины на размер Lк и определяют взаимное расположение контрольных плоскостей калибра-втулки и калибра-пробки.

1 - контрольные плоскости; 2 - калибр-пробка; 3 - калибр-втулка

Черт. 10

1 - контрольные плоскости; 2 - калибр-пробка контрольный; 3 - калибр-втулка

Черт. 11

При этом отклонения расстояния a между контрольными плоскостями калибра-втулки и калибра-пробки не должны быть более указанных в ГОСТ 20305.

При проверке диаметра Dк по схеме, указанной на черт. 11, контрольные плоскости калибра-втулки и парного к нему контрольного калибра-пробки должны совпадать. Допускаемое смещение Dl торца калибра-втулки не должно быть более указанного в ГОСТ 20305.

3.10.3. При проверке диаметров калибров-втулок по ГОСТ 2849, находящихся в эксплуатации, должно быть установлено, что расстояние между торцем калибра-втулки и передним краем первой риски на контрольном калибре-пробке не превышает 20 % значения z - расстояния между рисками.

При проверке калибров-втулок с конусностью 7:24 значения a и Dl не должны быть более указанных в ГОСТ 20305 для изношенных калибров соответствующих степеней точности.

3.11. Определение l1, l3 калибров-втулок по ГОСТ 2849 и Lк калибров-втулок по ГОСТ 20305

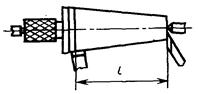

Размеры l1, l3 и Lк определяют микрометром 2-го класса точности.

Размер Lк может определяться и в процессе проверки, описанной в п. 3.10.2.

Отклонения размеров l1, l3 и Lк не должны быть более указанных в ГОСТ 2849 и ГОСТ 20305 соответственно.

3.12. Определение размера b/2 калибра-втулки по ГОСТ 2849

Размер b/2 калибра-втулки определяют с помощью специальной пробки и лекальной линейки по схеме, приведенной на черт. 12.

1 - калибр-втулка; 2 - специальная пробка

Черт. 12

На цилиндрические поверхности хвостовика специальной пробки наносят краску слоем 2 - 3 мкм и вводят в проверяемый калибр-втулку.

Примечание. Цилиндрические поверхности d и d1 хвостовика специальной пробки выполнены по размерам, соответствующим предельным отклонениям размера b/2 калибра-втулки.

Затем лекальной линейкой, установив ее, как указано на черт. 12, и плотно прижимая к поверхности, проводят вдоль уступа калибра-втулки.

При этом размер b/2 находится в пределах допускаемых предельных отклонений по ГОСТ 2849, если на поверхности диаметром d останется след снятия краски, а на поверхности d1 краска останется нетронутой поверхностью лекальной линейки.

3.13. Определение размеров z и l7 калибров-втулок типа 2 по ГОСТ 2849

Размеры z и l7 у калибров-втулок определяют на универсальном микроскопе, причем отсчет размеров z и l7 производят от торцев калибра-втулки до переднего края рисок (черт. 13).

Черт. 13

Отклонения размеров z и l7 не должны быть более, указанных в ГОСТ 2849.

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

4.1. Положительные результаты контроля калибров при выпуске их из производства и после ремонта оформляются органами технического контроля предприятия-изготовителя в установленном порядке.

4.2. Положительные результаты контроля калибров, находящихся в эксплуатации, оформляются ведомственной метрологической или другими службами по принятой на предприятии системе.

4.3. При отрицательных результатах контроля при выпуске из производства калибры запрещают к выпуску и применению по принятой на предприятии системе.

При отрицательных результатах контроля калибров, находящихся в эксплуатации, не подлежащие ремонту калибры изымают из обращения и применения, а отремонтированные подвергают повторному контролю после ремонта.

ПРИЛОЖЕНИЕ 1

Справочное

Специальная стойка для измерительной головки 05 ИГП

Черт. 14

ПРИЛОЖЕНИЕ 2

Справочное

РЕКОМЕНДАЦИИ ПО ОПРЕДЕЛЕНИЮ ТОЛЩИНЫ СЛОЯ КРАСКИ И СОСТАВЛЕНИЮ «ОБРАЗЦОВ ИНТЕНСИВНОСТИ ОКРАСКИ»

Для проверки правильности нанесения слоя краски и накопления опыта в визуальной оценке рекомендуется использовать способ, указанный ниже.

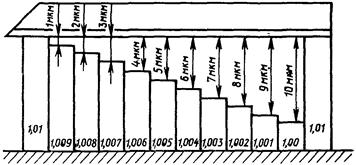

На плоскую стеклянную пластину 1 (черт. 15) притирают четыре концевые меры. Две крайние меры (2 и 3) должны быть одинакового размера, одна из средних меньше, чем крайние на заданную толщину слоя краски, а другая средняя меньше ее на 1 мкм.

Черт. 15

При контроле толщины слоя краски на калибре стекло с притертыми к нему концевыми мерами прижимают к поверхности конуса (предварительно в местах прилегания крайних концевых мер удаляется краска) и передвигают на небольшое расстояние в направлении, перпендикулярном его оси. После этого, если толщина слоя краски соответствует заданной, на большей из средних концевых мер должны быть видны следы краски, а на меньшей таких следов быть не должно.

В условиях крупносерийного или массового производства целесообразно изготовление специальных шаблонов (черт. 16) для контроля толщины слоя краски по этому способу.

Черт. 16

Для накопления опыта в визуальной оценке толщины слоя краски можно использовать «образец интенсивности окраски». Образец состоит из стеклянной пластины и концевых мер длины. Концевые меры притирают к стеклу так, как показано на черт. 17.

Черт. 17

На поверхность концевых мер, кроме крайних, наносят слой краски. Затем краску счищают лекальной линейкой, опираясь на две крайние меры. Оставшийся слой краски будет иметь толщину на первой плитке 1 мкм, на второй - 2 мкм и на последней - 10 мкм. Поверхность плиток будет при этом различаться по интенсивности окраски.

ПРИЛОЖЕНИЕ 3

Справочное

Специальная призма для проверки размера b/2 лапки калибра-пробки

Черт. 18

1. Материал: сталь ШХ 15

2. Твердость поверхностей В - 56 ... 60 HRCa

3. Отклонение угла конуса +АТ6

4. Маркировать: обозначение конуса Морзе

ПРИЛОЖЕНИЕ 4

Справочное

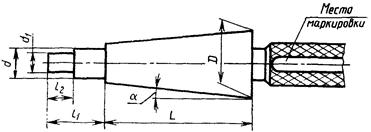

Специальная конусная пробка с цилиндрическим хвостовиком

Черт. 19

|

Конус Морзе |

D |

d |

d1 |

l |

l1 |

l2 |

Отклонение конусности нa длине l, мкм |

|

|

№ |

α |

Пред. откл. |

||||||

|

-0,01 |

-0,004 |

-0,004 |

||||||

|

0 |

1°29¢27² |

9,201 |

4,026 |

3,982 |

49 |

14 |

7 |

+3,5 |

|

1 |

1°25¢43² |

12,240 |

5,326 |

5,282 |

52 |

16 |

7 |

+3,0 |

|

2 |

1°25¢50,5² |

18,030 |

6,432 |

6,376 |

64 |

18 |

8 |

+3,5 |

|

3 |

1°26¢16² |

24,075 |

8,032 |

7,976 |

79 |

22 |

10 |

+5,0 |

|

4 |

1°29¢15,5² |

31,603 |

12,082 |

11,976 |

100 |

27 |

11 |

+4,5 |

|

5 |

1°30¢26,5² |

44,741 |

16,038 |

15,970 |

127 |

32 |

13 |

+5,0 |

|

6 |

1°29¢36² |

63,765 |

19,138 |

19,070 |

178 |

47 |

18 |

+6,5 |

1. Материал: сталь ШХ15

2. Твердость: 56 ... 60 HRCэ.

3. Биение d и d1 относительно конуса должно быть не более 0,004 мм

4. Маркировать: обозначение конуса.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНА И ВНЕСЕНА Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

И.А. Медовой, Г.С. Кудинова, Е.В. Незабытовская, А.М. Зимина

2. УТВЕРЖДЕНА ВНИИизмерения 27.09.88

3. ЗАРЕГИСТРИРОВАНА ВНИИМС

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 2849-77 |

Вводная часть; 1; 3.1; 3.2.1; 3.3.1; 3.3.3; 3.4; 3.6.1; 3.6.2; 3.7; 3.8; 3.9; 3.10.1; 3.10.3; 3.11; 3.12; 3.13 |

|

ГОСТ 6933-81 |

|

|

ГОСТ 8026-75 |

|

|

ГОСТ 9378-75 |

|

|

ГОСТ 11680-76 |

|

|

ГОСТ 20305-80 |

Вводная часть; 1; 3.1; 3.2.1; 3.3.2; 3.3.3; 3.5; 3.6.1; 3.6.2; 3.7; 3.8; 3.10.2; 3.10.3; 3.11 |

|

МИ 1604-87 |

СОДЕРЖАНИЕ