| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И

МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р (ИСО 8249:2000) |

Сварка

ОПРЕДЕЛЕНИЕ

СОДЕРЖАНИЯ ФЕРРИТНОЙ

ФАЗЫ В МЕТАЛЛЕ СВАРНОГО ШВА

АУСТЕНИТНЫХ И ДВУХФАЗНЫХ

ФЕРРИТО-АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ

КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ

ISO 8249:2000

Welding - Determination of Ferrite Number (FN) in austenitic and duplex

ferritic-austenitic Cr-Ni stainless steel weld metal

(MOD)

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно-учебный центр «Сварка и контроль» при МГТУ им. Н.Э. Баумана (ФГУ НУЦСК при МГТУ им. Н.Э. Баумана), Национальным агентством контроля и сварки (НАКС) на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1081-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 8249:2000 «Сварка. Определение ферритного числа в металле сварного шва аустенитных и двухфазных феррито-аустенитных хромоникелевых коррозионностойких сталей» (ISO 8249:2000 «Welding - Determination of Ferrite Number (FN) in austenitic and duplex ferritic-austenitic Cr-Ni stainless steel weld metal») путем внесения дополнительных пунктов и абзацев, которые выделены путем заключения их в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена во введении стандарта.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

Международный стандарт ИСО 8249-2000 на метод контроля содержания ферритной фазы (СФФ) в металле сварного шва хромоникелевых сталей аустенитного и феррито-аустенитного классов разработан Международным институтом сварки (МИС) и был принят Советом ISO, действующим в качестве международной организации по стандартизации в области сварки взамен стандарта ИСО 8249-1985, распространявшегося только на стали аустенитного класса.

Стандарт ИСО 8249-1985 - результат многолетнего (с 1978 г.) поиска решения проблемы обеспечения достоверности и единства измерений СФФ, выполняемых в различных странах. Цель нового стандарта - использовать лучшие достижения стран-участниц дискуссии и обеспечить технический компромисс между двумя основными независимыми направлениями магнитной ферритометрии, представленными, с одной стороны, комплексом российской нормативной документации и, с другой стороны, стандартами США и других западных стран, обобщенными в стандарте ИСО 8249-1985.

Наряду с рядом общих черт эти два направления имеют коренные отличия:

- российскими стандартами предусмотрена возможность использования практически не известных за рубежом ферритометров объемного типа, отличающихся исключительной достоверностью и простотой в эксплуатации. Для этого типа ферритометров в ЦНИИТМАШ разработаны не имеющие аналогов за рубежом стандартные образцы (СО СФФ), аттестуемые прецизионным методом магнитного насыщения;

- различны физические принципы и образцовые средства измерений, используемые для калибровки рабочих средств измерений: метод магнитного насыщения по ГОСТ 26364-90 и метод измерения силы отрыва постоянного магнита от поверхности образца по национальному стандарту США AWS А 4.2-91;

- различны единицы измерений СФФ: в российских документах это «процент» (общепринятая в магнитном фазовом анализе величина); в стандарте ИСО 8249 это «ферритное число» (условная величина, определяемая по специальной методике средствами магнитной толщинометрии);

- различен выбор материала для изготовления СО СФФ: естественные однородные образцы сталей с надежно установленным СФФ (по российским стандартам) и искусственные эталоны толщины немагнитного покрытия (по ИСО 8249).

Компромиссный вариант нового стандарта взамен ИСО 8249-1985 стал возможным благодаря разработанной ЦНИИТМАШ технологии изготовления единых СО СФФ для калибровки ферритометров любых типов и конструкций, которые могут быть аттестованы как в процентах (в диапазоне 0...«80 %), так и в ферритных числах (0...« 120). Новые российские СО СФФ утверждены МИС в качестве международных СО СФФ. По сообщению делегации США в МИС (в письме на имя председателя Госстандарта РФ) применение российских СО СФФ предусмотрено не только новым международным стандартом, но и национальными стандартами США: AWS А 4.2М:2006 и ASME Boiler Code.

В проверке предложений российской делегации в МИС и в подготовке окончательной редакции стандарта ИСО 8249-2000 принимали участие делегации ведущих индустриальных стран Европы, Америки и Азии.

В российских стандартах и в национальных стандартах других стран, сотрудничающих в Международном институте сварки, магнитный метод признан наилучшим для количественного определения содержания ферритной фазы (СФФ) в металле сварного шва хромоникелевых сталей аустенитного и феррито-аустенитных классов. Вместе с тем, как указано в стандарте ИСО 8249-2000, до настоящего времени в мировой практике измерений СФФ не существует единого мнения в отношении «.. .наилучшего экспериментального метода, разрушающего или неразрушающего, который давал бы абсолютное количественное выражение СФФ в металле сварного шва...». В настоящее время существуют и эффективно используются два варианта магнитного метода определения СФФ.

1 Концепция «процента СФФ». В российских стандартах для количественного выражения СФФ (объемной доли) в качестве единицы измерения СФФ, называемой «процент СФФ» или «1 % СФФ», принимается значение 1/100 доли величины удельной намагниченности насыщения ферритной фазы. Величина удельной намагниченности насыщения ферритной фазы может быть установлена экспериментально для каждой стали. В российских стандартах эта величина принимается в качестве единой характеристики для группы марок сталей аустенитного и феррито-аустенитного классов, близких по химическому составу.

Диапазон возможных значений СФФ в «процентах» составляет от 0 до 100 %.

2 Концепция «ферритного числа». В международном стандарте ISO 8249-2000, в американском национальном стандарте AWS А4.2М:2006 и в ряде национальных стандартов других стран для количественного выражения СФФ в качестве единицы измерения СФФ принимается условная единица «ферритное число», определяемая по специальной методике путем измерения силы отрыва специального постоянного магнита от поверхности исследуемого образца стали через показания прибора «Магне Гейдж».

Диапазон возможных значений ферритного числа составляет: от 0 до 120 и более.

Ситуация, при которой на практике широко используются обе вышеуказанные концепции и, соответственно, различные единицы измерения СФФ, привела к необходимости разработки настоящего стандарта, регламентирующего порядок подготовки и выполнения измерений СФФ с использованием, при необходимости, любой из этих единиц - «процента» либо «ферритного числа».

Настоящий стандарт обобщает накопленный в России научный и производственный опыт метрологического, приборного и методического обеспечения контроля СФФ при выплавке и сварке сталей аустенитного класса, а также опыт сотрудничества с Международным институтом сварки при подготовке стандарта ИСО 8249 (издания 1985 и 2000 гг.). Стандарт создает возможность гармонизации стандарта ИСО 8249-2000 с действующими российскими стандартами.

В настоящий стандарт дополнительно включены разделы 10 - 17, отражающие применяемый в Российской Федерации метод определения ферритной фазы в процентах СФФ.

ГОСТ Р

53686-2009

(ИСО 8249:2000)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Сварка

ОПРЕДЕЛЕНИЕ

СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ В МЕТАЛЛЕ СВАРНОГО ШВА

АУСТЕНИТНЫХ И ДВУХФАЗНЫХ ФЕРРИТО-АУСТЕНИТНЫХХРОМОНИКЕЛЕВЫХ

КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ

Welding.

Determination of Ferrite Number (FN) in austenitic

and duplex ferritic-austenitic Cr-Ni stainless steel weld metal

Дата введения - 2011-01-01

1 Область применения

Настоящий стандарт устанавливает порядок подготовки и выполнения измерений СФФ в хромоникелевых аустенитных (АС) и двухфазных феррито-аустенитных (ФАС) коррозионностойких сталях1) магнитным методом в «процентах СФФ» и в единицах «ферритного числа» с использованием переносных магнитных ферритометров объемного и локального типов по ГОСТ 26364-90.

1) Иногда используется название «дуплексные феррито-аустенитные коррозионностойкие стали».

Стандарт распространяется на АС и ФАС с содержанием хрома от 13 % до 27 % и никеля от 5 % до 15 % с возможным дополнительным легированием кремнием, молибденом, титаном, ниобием и другими элементами и с содержанием ферритной фазы от 0 до 80 % (ферритное число от 0 до 120).

В стандарте представлены разделы, относящиеся к определению СФФ в процентах, в единицах ферритного числа, а также к установлению соотношения между результатами измерений СФФ в процентах и ферритных числах.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ИСО/ТО 15510:1997 Сталь нержавеющая. Химический состав

ГОСТ 8.518-84 Государственная система обеспечения единства измерений. Ферритометры для сталей аустенитного класса. Методика поверки

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 2246-70* Проволока стальная сварочная. Технические условия

ГОСТ 2789-73* Шероховатость поверхности. Параметры и характеристики

ГОСТ 5632-72* Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 9466-75* Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 10157-79* Аргон газообразный и жидкий. Технические условия

ГОСТ 26364-90 Ферритометры для сталей аустенитного класса. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

В настоящем стандарте применены следующие термины с соответствующими определениями и сокращениями.

3.1 ферритная фаза (дельта-феррит, феррит): Мелкодисперсная фаза, возникающая при кристаллизации из жидкого состояния хромоникелевых сталей аустенитного и аустенитно-ферритного класса, имеет объемно-центрированную кубическую кристаллическую решетку, обладает ниже точки Кюри (около 650 °С) ферромагнитными свойствами;

3.2 содержание ферритной фазы (СФФ): Объемная доля ферритной фазы в хромоникелевых сталях аустенитного или аустенитно-ферритного класса;

3.3 процент ферритной фазы: Единица измерения содержания ферритной фазы, отождествляемая в ГОСТ 26364 и ГОСТ 8.518 с одной сотой величины удельной намагниченности насыщения ферритной фазы исследуемой хромоникелевой стали аустенитного или аустенитно-ферритного класса;

3.4 ферритное число (ФЧ): Условная величина, характеризующая содержание ферритной фазы в хромоникелевых сталях аустенитного или феррито-аустенитного класса согласно настоящему стандарту;

3.5 определение СФФ: Совокупность операций, включающая в себя подготовку исследуемой стали к измерениям (изготовление образцов при использовании ферритометров объемного типа, подготовку поверхности при использовании ферритометров локального типа), выполнение измерений и обработку полученных результатов;

3.6 переносные магнитные ферритометры: Приборы для определения содержания ферритной фазы в лабораторных и производственных условиях.

- АС - хромоникелевые стали аустенитного класса (аустенитные стали)

- ФАС - хромоникелевые стали феррито-аустенитного класса (феррито-аустенитные стали)

- СФФ - содержание ферритной фазы

- СО СФФ - стандартные образцы содержания ферритной фазы

- СО ТНП - стандартные образцы толщины немагнитного покрытия

- Гс - гаусс.

4 Определение ферритного числа. Физический принцип

Измерения содержания феррита в металле сварного шва преимущественно аустенитных коррозионностойких сталей через силу притяжения между образцом металла сварного шва и постоянным магнитом основаны на том факте, что сила притяжения между двухфазным или многофазным образцом, содержащим одну ферромагнитную фазу и одну (или более) неферромагнитную фазу, возрастает при увеличении содержания ферромагнитной фазы. В металле сварного шва преимущественно аустенитных и двухфазных феррито-аустенитных коррозионностойких сталей феррит ферромагнитен, тогда как аустенит, карбиды, сигма-фаза и неметаллические включения неферромагнитны.

5 Калибровка

5.1 Стандартные образцы толщины покрытия

Стандартные образцы толщины покрытия состоят из нелегированной стальной основы размером 30 мм × 30 мм и нанесенной сверху немагнитной меди. Толщина нелегированной стальной основы должна равняться или быть больше, чем минимальная толщина, определенная экспериментальным путем, при которой дальнейшее увеличение толщины не приводит к увеличению силы притяжения между стандартным постоянным магнитом и стандартным образцом толщины покрытия. Толщина немагнитного медного слоя должна быть известна с точностью ± 5 % или с большей точностью. Химический состав нелегированной стали должен быть в следующих пределах:

|

Элемент |

Предел, % |

|

С.............................................................................................. |

0,08-0,13 |

|

Si.............................................................................................. |

0,10 max |

|

Мп............................................................................................ |

0,30-0,60 |

|

Р............................................................................................... |

0,04 max |

|

S............................................................................................... |

0.05 max |

Медный слой может быть покрыт хромом. Сила, требующаяся для того, чтобы оторвать данный постоянный магнит от покрытой медью стороны стандартного образца, увеличивается, если толщина медного покрытия уменьшается.

Примечание - Для обеспечения необходимой воспроизводимости калибровки следует использовать указанные выше стандартные образцы толщины покрытия. В частности, могут использоваться стандарты толщины покрытия, которые производятся Национальным институтом стандартов и технологии США (NIST, бывшее Национальное бюро стандартов (NBS)).

5.2 Магнит

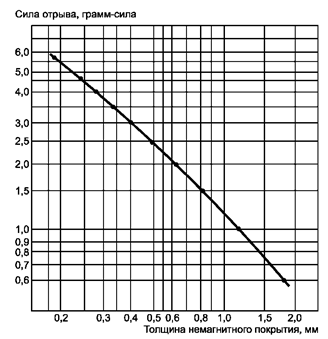

Стандартный магнит представляет собой постоянный магнит цилиндрической формы диаметром 2 мм и длиной около 50 мм. Один конец магнита должен представлять собой отполированную полусферу радиусом 1 мм. Например, такой магнит длиной 48,45 ± 0,05 мм может быть изготовлен из 36 %-ной кобальтовой магнитной стали, намагничен до насыщения, а затем размагничен до 85 % намагниченности насыщения. Намагниченность магнита должна быть такой, чтобы сила, необходимая для отрыва стандартного магнита от различных стандартных образцов толщины покрытия, оставалась в пределах ±10% от соотношения, показанного на рисунке 1 (вес магнита не учитывается). Это означает, что соотношение между силой отрыва и ферритным числом эквивалентно выражению (5,0 ± 0,5) ФЧ/г.

Рисунок

1 - Соотношение между величиной силы отрыва стандартного магнита (см. 5.2)

и толщиной покрытия стандартных образцов (см. 5.1)

5.3 Инструмент

Измерения таким методом выполняются с помощью прибора, позволяющего регулировать силу отрыва, прилагаемую к магниту, расположенному перпендикулярно к поверхности исследуемого образца. Увеличение силы отрыва производится до того момента, когда магнит отрывается от образца. При этом прибор точно фиксирует значение силы отрыва, при котором происходит отделение магнита от образца. Показания прибора могут быть выражены непосредственно в ФЧ, в единицах грамм/сила или в других единицах. Если показания прибора выражены не в ФЧ, для установления соотношения между показаниями шкалы прибора и ФЧ необходима специальная градуировочная (калибровочная) кривая1).

1) Для этой цели подходят многие приборы, предназначенные для измерения толщины немагнитного покрытия на магнитной основе (например, Magne-Gage, производство США), а также некоторые серийно выпускаемые приборы, разработанные для измерения содержания феррита (например, альфа-фазометр). Кроме того, после внесения соответствующих изменений можно использовать некоторые лабораторные весы.

5.4 Калибровочная кривая

Для построения калибровочной кривой следует определить величину силы, необходимую для того, чтобы оторвать стандартный магнит, описанный в 5.2, от нескольких различных стандартных образцов толщины покрытия, указанных в 5.1. После этого перевести толщину немагнитного покрытия стандартов толщины покрытия в ФЧ в соответствии с таблицей 1 или согласно уравнению (1):

|

ФЧ = ехр{1,805 9-1,118 86 [ln(f)]-0,177 40 [ln(f)]2 - 0,035 02[ln(f)]3- 0,003 67 [ln(f)]4}, |

(1) |

где t - толщина немагнитного покрытия, мм.

Затем следует построить калибровочную кривую, выражающую соотношение между силой отрыва в единицах шкалы измерительного прибора и соответствующим значением ФЧ.

Для калибровки прибора для измерений содержания феррита в диапазоне от 0 до приблизительно 30 ФЧ, что номинально соответствует металлу сварного шва аустенитных коррозионностойких сталей, рекомендуется использовать набор, состоящий, как минимум, из восьми стандартных образцов с медным покрытием толщиной в пределах от 0,17 до 2 мм1). Чтобы расширить диапазон калибровки на диапазон, приблизительно, от 30 до 100 ФЧ, что номинально соответствует металлу сварного шва феррито-аустенитных коррозионностойких сталей, рекомендуется использовать набор, состоящий, как минимум, из пяти стандартных образцов толщиной покрытия от 0,03 до 0,17 мм.

1) Эта процедура калибровки может дать ложные результаты, если она используется для приборов, измеряющих содержание феррита иначе, чем с помощью силы притяжения, или для приборов, измеряющих содержание феррита с помощью силы притяжения, но в них используется магнит, отличающийся от указанного в 5.2. Приборы, калибровка которых не может быть проведена с помощью стандартных образцов толщины покрытия и с помощью процедур, описанных в 5.2 - 5.4, могут быть прокалиброваны с помощью процедуры, описанной в разделе 7.

Таблица 1 - Соотношение между ферритным числом и толщиной немагнитного покрытия стандартных образцов толщины покрытия (5.1) для калибровки приборов для измерения содержания феррита через силу притяжения (5.3) с помощью стандартного магнита (5.2)

Размеры в миллиметрах

|

покрытия (t), мм |

ФЧ |

Толщина покрытия (t), мм |

ФЧ |

Толщина покрытия (t), мм |

ФЧ |

Толщина покрытия (t), мм |

ФЧ |

Толщина покрытия (t), мм |

ФЧ |

|

0,020 |

110,50 |

0,036 |

81,70 |

0,052 |

56,90 |

0,068 |

55,70 |

0,088 |

47,10 |

|

0,021 |

108,00 |

0,037 |

80,50 |

0,053 |

65,10 |

0,069 |

55,20 |

0,090 |

46,40 |

|

0,022 |

105,70 |

0,038 |

79,30 |

0,054 |

64,40 |

0,070 |

54,70 |

0,092 |

45,70 |

|

0,023 |

103,40 |

0,039 |

78,10 |

0,055 |

63,70 |

0,071 |

54,20 |

0,094 |

45,10 |

|

0,024 |

101,30 |

0,040 |

77,00 |

0,056 |

63,00 |

0,072 |

53,70 |

0,096 |

44,40 |

|

0,025 |

99,20 |

0,041 |

75,90 |

0,057 |

62,30 |

0,073 |

53,20 |

0,098 |

43,80 |

|

0,026 |

97,30 |

0,042 |

74,80 |

0,058 |

61,60 |

0,074 |

52,80 |

0,100 |

43,20 |

|

0,027 |

95,40 |

0,043 |

73,80 |

0,059 |

60,90 |

0,075 |

52,30 |

0,102 |

42,60 |

|

0,028 |

93,60 |

0,044 |

72,80 |

0,060 |

60,30 |

0,076 |

51,90 |

0,104 |

42,10 |

|

0,029 |

91,90 |

0,045 |

71,80 |

0,061 |

59,70 |

0,077 |

51,40 |

0,106 |

41,50 |

|

0,030 |

90,30 |

0,046 |

70,90 |

0,062 |

59,10 |

0,078 |

51,00 |

0,108 |

41,00 |

|

0,031 |

88,70 |

0,047 |

70,00 |

0,063 |

58,50 |

0,079 |

50,60 |

0,110 |

40,50 |

|

0,032 |

87,20 |

0,048 |

69,10 |

0,064 |

57,90 |

0,080 |

50,20 |

0,112 |

40,00 |

|

0,033 |

85,80 |

0,049 |

68,30 |

0,065 |

57,30 |

0,082 |

49,30 |

0,114 |

39,50 |

|

0,034 |

84,40 |

0,050 |

67,50 |

0,066 |

56,80 |

0,084 |

48,60 |

0,116 |

39,00 |

|

0,035 |

83,00 |

0,051 |

66,70 |

0,067 |

56,20 |

0,086 |

47,80 |

0,118 |

35,60 |

Окончание таблицы 1

|

Толщина покрытия (t), мм |

ФЧ |

Толщина покрытия (t), мм |

ФЧ |

Толщина покрытия (t), мм |

ФЧ |

Толщина покрытия (t), мм |

ФЧ |

Толщина покрытия (t), мм |

ФЧ |

|

0,120 |

38,10 |

0,146 |

33,20 |

0,205 |

25,80 |

0,360 |

16,40 |

0,800 |

7,70 |

|

0,122 |

37,70 |

0,148 |

32,80 |

0,210 |

25,30 |

0,380 |

15,70 |

0,900 |

6,80 |

|

0,124 |

37,20 |

0,150 |

32,50 |

0,220 |

24,40 |

0,400 |

15,00 |

1,000 |

6,10 |

|

0,126 |

36,80 |

0,155 |

31,70 |

0,230 |

23,60 |

0,420 |

14,40 |

1,200 |

4,93 |

|

0,128 |

36,40 |

0,160 |

31,00 |

0,240 |

22,80 |

0,440 |

13,80 |

1,400 |

4,09 |

|

0,130 |

36,00 |

0,165 |

30,30 |

0,250 |

22,10 |

0,460 |

13,20 |

1,600 |

3,45 |

|

0,132 |

35,60 |

0,170 |

29,70 |

0,260 |

21,40 |

0,480 |

12,70 |

1,800 |

2,94 |

|

0,134 |

35,30 |

0,175 |

29,00 |

0,270 |

20,80 |

0,500 |

12,30 |

2,000 |

2,54 |

|

0,136 |

34,90 |

0,180 |

28,40 |

0,280 |

20,20 |

0,550 |

11,20 |

2,200 |

2,21 |

|

0,138 |

34,50 |

0,185 |

27,90 |

0,290 |

19,60 |

0,600 |

10,30 |

2,400 |

1,94 |

|

0,140 |

34,20 |

0,190 |

27,30 |

0,300 |

19,10 |

0,650 |

9,60 |

2,600 |

1,72 |

|

0,142 |

33,80 |

0,195 |

26,80 |

0,320 |

18,10 |

0,700 |

8,90 |

2,800 |

1,53 |

|

0,144 |

33,50 |

0,200 |

26,30 |

0,340 |

17,20 |

0,750 |

8,30 |

3,000 |

1,36 |

6 Стандартный метод подготовки наплавок покрытыми электродами для определения СФФ

6.1 Размеры образцов металла сварного шва для определения СФФ

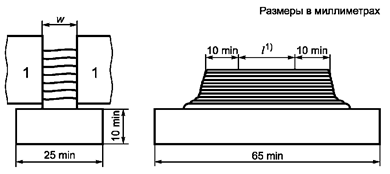

Согласно настоящему стандарту образцы металла сварного шва для определения содержания феррита в электродах для ручной дуговой сварки должны иметь размеры и быть такой формы, как показано на рисунке 2. Для измерения содержания феррита с помощью приборов/магнитов или процессов, которые отличаются от указанных в 5.2 и 5.3, могут потребоваться образцы больших размеров. В таких случаях размер и способ изготовления наплавок должен быть указан ясно и точно.

Медный брусок 70 × 25 × 25 мм

Примечание - В качестве материала для пластины должна использоваться предпочтительно хромо-никелевая аустенитная сталь типа Х18Н9 (или X2CrNi18-9 или X5CrNi18-9 согласно ISO/TR 15510), и в этом случае минимальная высота наплавки должна быть 13 мм. Может быть использована мягкая сталь (С-Mn сталь), в этом случае минимальная высота наплавки должна быть 18 мм.

1) Содержание феррита должно измеряться в данной области.

Рисунок 2 - Образец металла сварного шва для определения содержания феррита

6.2 Наплавка образцов металла сварного шва для определения содержания феррита

a) Наплавка должна выполняться между двумя параллельными медными брусками, расположенными на пластине, выполняющей роль подложки. Расстояние между брусками должно быть достаточным для использования электродов, указанных в таблице 2.

b) Наплавку следует выполнять наложением слоев один на другой до высоты, как минимум, 12,5 мм (см. примечание к рисунку 2). Каждый слой должен быть выполнен в один проход для электродов диаметром больше или равным 4 мм. Для электродов меньших диаметров каждый слой, за исключением верхнего, должен быть сформирован двумя или более проходами, наплавляемыми с максимальной амплитудой, соответствующей трем диаметрам электрода. Дуга не должна замыкаться на медные бруски.

c) Длина дуги должна быть короткой, насколько это практически возможно.

d) Сварочный ток должен соответствовать величинам, приведенным в таблице 2. Начало и конец сварки должны находиться на краях наплавки. Направление сварки следует изменять после каждого прохода.

e) Допускается охлаждение полученной наплавки погружением в воду не ранее чем через 20 с после завершения каждого прохода. Максимальная температура между проходами должна быть не выше 100 °С. Каждый проход при наложении последнего слоя следует завершать охлаждением наплавки на воздухе до температуры ниже 425 °С перед ее погружением в воду.

f) После каждого прохода перед наложением следующего наплавленный металл должен быть зачищен.

д) Во всех случаях самый верхний слой должен состоять, по меньшей мере, из одиночного валика, наплавленного с максимальным изгибом, соответствующим 3 диаметрам проволочного сердечника электрода.

Таблица 2 - Параметры сварки и размеры наплавки

|

Сварочный ток*, А |

Размеры наплавки |

||

|

ширина w, мм |

длина l, мм |

||

|

1,6 |

35-45 |

12,5 |

30 |

|

2,0 |

45-55 |

12,5 |

30 |

|

2,5 |

65-75 |

12,5 |

40 |

|

3,2 |

90-100 |

12,5 |

40 |

|

4,0 |

120-140 |

12,5 |

40 |

|

5,0 |

165-185 |

15,0 |

40 |

|

6,3 |

240-250 |

18,0 |

40 |

|

* Или 90 % от максимального значения, рекомендованного производителем электрода. |

|||

6.3 Измерения

6.3.1 Подготовка поверхности к измерениям

После завершения сварки наплавка номинально аустенитной коррозионностойкой стали (менее 30 ФЧ) должна быть с осторожностью обработана так, чтобы ее верхняя поверхность стала гладкой и плоской, при этом должен быть исключен грубый наклеп1) поверхности. Это может быть достигнуто обработкой напильником длиной 350 мм с чистым плоским полотном. При этом напильник следует держать перпендикулярно к продольной оси шва при его движении вдоль оси шва и ровно по отношению к обеим сторонам и продольной оси шва. Движения напильника должны завершаться плавным прямым перемещением по длине с нажимом вниз. Следует избегать движений напильника в поперечном направлении.

1) Холодная обработка (наклеп) может привести к возникновению мартенсита деформации, который также ферромагнитен, что может исказить результаты измерений содержания феррита.

Предназначенная для определения ферритного числа наплавка аустенитно-ферритной стали (более 30 ФЧ) после завершения процесса сварки должна быть обработана последовательно с помощью еще более мелкозернистого абразивного материала вплоть до уровня шероховатости 600 или мельче. При обработке абразивным материалом следует избегать чрезмерного нажима, который может привести к образованию прижогов или к перегреву поверхности металла.

В окончательном виде поверхность должна быть гладкой, все следы неровностей от сварки должны быть удалены. Подготовленная для измерений поверхность должна быть непрерывной по всей длине и быть не менее 5 мм по ширине.

6.3.2 Отдельные измерения

Измерения содержания феррита должны быть проведены на подготовленной поверхности, как минимум, в шести разных точках, расположенных вдоль продольной оси наплавки. При выполнении измерений следует исключить влияние вибраций, которые могли бы привести к преждевременному отрыву магнита от контролируемой поверхности.

Для металла сварного шва при значениях ФЧ 20 или менее требуется провести только одно измерение в каждой точке. При значениях ФЧ свыше 20 измерения в любой точке должны проводиться пять раз, и в качестве ФЧ в данной точке принимается наибольшее значение из пяти.

Для получения среднего значения по исследуемой поверхности измерения должны проводиться в шести точках.

6.3.3 Фиксация результатов

Для получения окончательного результата определения ферритного числа исследуемого металла сварного шва должно быть рассчитано среднее значение на основании шести или более установленных значений.

7 Стандартные методы подготовки наплавок с помощью других процессов и производственных швов

7.1 Стандартный метод подготовки наплавок с помощью других процессов

Стандартный метод выполнения наплавок покрытыми электродами для определения содержания феррита может быть использован почти без изменений для выполнения наплавок с помощью других процессов, например для наплавки с помощью дуговой сварки с применением порошковой проволоки. В этом случае может потребоваться увеличение длины наплавки, с тем чтобы область измерения содержания феррита не включала в себя кратер от сварки. При использовании дуговой сварки под флюсом возможно потребуется увеличение ширины и длины наплавки. Во всех случаях наплавки должны состоять, как минимум, из шести слоев и, как минимум, верхний слой должен быть выполнен за один проход. В целом, подготовка и измерения должны проводиться в соответствии с разделом 6.

7.2 Производственные сварные швы

Метод выполнения наплавки при подготовке образцов для измерения содержания феррита оказывает существенное влияние на получаемый результат. Соответственно, результаты измерения содержания феррита, полученные на образцах, наплавленных способом, отличающимся от указанного в 6.1 и 6.2 или 7.1, и на производственных сварных швах изделия, возможно, будут отличаться от результатов, полученных на образцах, наплавленных в соответствии с 6.1 и 6.2, или 7.1. Во всех случаях измерения содержания феррита должны проводиться приблизительно вдоль центральной линии данного прохода сварного шва.

Необходимо убедиться, что на результат измерения не повлияло наличие сильных ферромагнитных материалов, таких как малоуглеродистая сталь или чугун. Во время измерений такие материалы должны находиться на расстоянии, как минимум, 18 мм от входящих в состав измерительных приборов постоянных магнитов, сравнимых по размеру и силе со стандартным магнитом. Другие магниты и(или) приборы могут требовать большего или меньшего расстояния от таких материалов, чтобы не подвергаться воздействию находящихся поблизости сильных ферромагнитных материалов.

Необходима осторожность при измерении содержания феррита в наплавках, нанесенных на ферромагнитные материалы, и при измерении содержания феррита в сварных изделиях из тонкой коррозионностойкой стали (например, толщиной менее 5 мм). В первом случае это может привести к ошибочно завышенным значениям, во втором случае - к ошибочно заниженным значениям. Требующаяся для корректных измерений содержания феррита минимальная толщина сварного шва коррозионностойкой стали зависит от радиуса действия измерительного преобразователя конкретного прибора.

8 Другие методы

8.1 Методы

Для определения СФФ, выраженного в единицах ферритного числа, могут использоваться другие методы, отличающиеся от измерений силы притяжения магнита, например измерения с помощью ферритометров объемного и локального типов, основанных на магнитоиндукционном принципе действия, или измерения методом магнитного насыщения. С этой целью следует использовать калибровку, аналогичную использованной при разработке вторичных стандартных образцов по настоящему стандарту для ферритометров, основанных на измерениях силы притяжения магнита, а также для других ферритометров локального типа.

Примечание - Вторичные стандартные образцы для ферритометров локального типа, изготовленные с использованием технологии, разработанной ЦНИИТМАШ (Россия), или как указано в приложениях А и В, производятся Международным институтом сварки (IIW) и распространяются TWI (Институт сварки) в Соединенном Королевстве или Национальным институтом стандартов и технологии (NIST) в США.

8.2 Результаты

Результаты измерения ферритного числа, полученные с помощью методов, отличающихся от метода, описанного в настоящем стандарте, даже если калибровка была проведена согласно 8.1, могут при определенных обстоятельствах отличаться от результатов, полученных методом, описанным в настоящем стандарте. Поэтому в спорных случаях должен использоваться метод, описанный в настоящем стандарте.

Среднее значение ФЧ, определенное другим методом, должно отличаться от ФЧ, полученного на одном и том же образце с помощью метода, описанного в стандарте ИСО 8249, не более чем на ± 1 ФЧ в диапазоне от 0 до 10 ФЧ, допуск может быть пропорционально выше, если значение ФЧ превышает 10 ФЧ.

8.3 Поддержание калибровки

Периодически должна проводиться проверка калибровки приборов с использованием вторичных или первичных стандартных образцов. Поэтому рекомендуется, чтобы организация, использующая прибор, имела доступные стандартные образцы для такой проверки. Пользователь ответственен за то, чтобы частота поверки прибора соответствовала надежному поддержанию калибровки. Для каждого из указанных в таблице 3 диапазонов, в которых используется прибор, должен использоваться один стандартный образец. Среднее значение пяти измерений в отдельных точках на стандартном образце должно быть в пределах максимальных отклонений, указанных в таблице 3.

Таблица 3 - Максимально допустимые отклонения ФЧ при периодической проверке

|

Максимальное

отклонение от величины ФЧ, |

|

|

0 < ФЧ ≤ 4 |

± 0,5 |

|

4 < ФЧ ≤ 10 |

± 0,5 |

|

10 < ФЧ ≤ 16 |

± 0,6 |

|

16 < ФЧ ≤ 25 |

± 0,8 |

|

25 < ФЧ ≤ 50 |

± 5 % от указанного ФЧ |

|

50 < ФЧ ≤ 110 |

± 8 % от указанного ФЧ |

9 Технологии, используемые для создания вторичных стандартных образцов, содержания ферритной фазы в металле сварного шва хромоникелевых сталей аустенитного и феррито-аустенитного классов

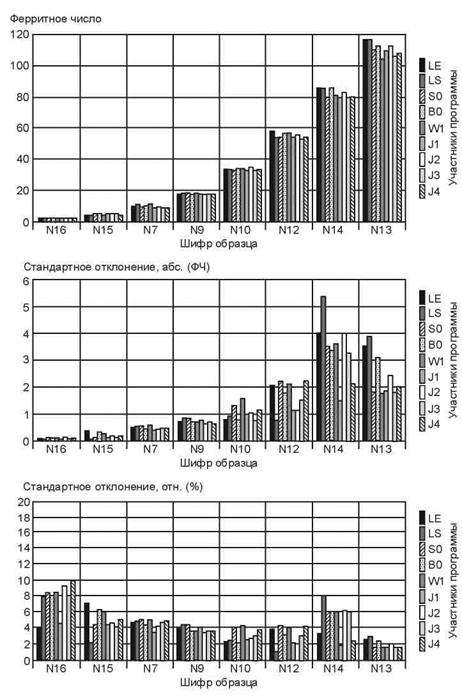

Стандартные образцы толщины покрытия не подходят для использования в качестве первичных стандартных образцов ко всем типам приборов для измерения содержания феррита в единицах ФЧ. Поэтому существует потребность во вторичных стандартных образцах как для калибровки, так и для сопоставления приборов, используемых в лабораторных и заводских условиях. В 1980 г. МИС направил запросы в некоторые организации, в частности в TWI (Институт Сварки, Великобритания), для того, чтобы подготовить комплекты вторичных стандартных образцов, в каждый из которых входили бы восемь отдельных образцов металла сварного шва аустенитных коррозионностойких сталей с ферритным числом в диапазоне от 3 до 27 ФЧ. Первоначальная серия из 100 комплектов была изготовлена с использованием технологии наплавки ленточными электродами. Первоначальная технология изготовления вторичных стандартных образцов МИС, разработанная фирмой «Бёлер», Австрия, кратко изложена в приложении А.

Когда первые 100 комплектов были распространены по всему миру, была разработана (ЦНИИТМАШ, Россия) и представлена на рассмотрение в МИС новая методика, позволяющая изготавливать стандартные образцы различных размеров и формы для любых существующих в разных странах ферритометров объемного и локального типов. Используемая при этом технология центробежного литья позволяет получать образцы с микроструктурой, подобной микроструктуре металла сварного шва, и с любым необходимым значением ферритного числа в диапазоне от 0 до 120 ФЧ и более, т. е. как для аустенитных, так и для феррито-аустенитного (дуплексных) сталей. Предложенные ЦНИИТМАШ образцы размером 10 × 12 × 20 мм были проверены в разных странах в рамках программы межлабораторных испытаний Раунд Робин и рекомендованы II Комиссией IIW для применения. Окончательные измерения ФЧ и аттестация этих образцов в качестве стандартных образцов IIW проводились в TWI или NIST. Новая технология изготовления вторичных стандартных образцов МИС, разработанная ЦНИИТМАШ, описана в приложении Б.

10 Определение содержания ферритной фазы в процентах

10.1 Область применения измерений СФФ в процентах

В части, относящейся к выполнению измерений СФФ в процентах, стандарт предназначен для применения при контроле СФФ с использованием следующих материалов и технологических процессов.

10.2 Материалы

Аустенитные стали в процессе выплавки, полуфабрикаты, заготовки, детали, изделия, сварочные и наплавочные материалы (сварочная проволока, электроды, лента для наплавки), сварные швы и наплавки готовых изделий из АС.

10.3 Технологические процессы

- выплавка АС;

- сварка, наплавка, переплав.

10.4 Ограничения области применения

Предусмотренные стандартом методики измерений предназначаются для контроля СФФ для металла в исходном состоянии (в литых ковшовых пробах в процессе выплавки стали, после сварки, наплавки, переплава) и не предназначены для измерений СФФ в отливках, горяче- и холоднодеформированных заготовках и изделиях из АС.

11 Физический принцип

Основанием для выбора магнитного метода для измерений СФФ является

тот факт, что ферритная фаза в АС и АФС является сильным ферромагнетиком (величина

ее удельной намагниченности насыщения ![]() составляет около половины

удельной намагниченности насыщения железа), тогда как другие фазы - аустенит, карбиды,

сигма-фаза, неметаллические включения - парамагнитны. Основанием для выбора в качестве

количественной характеристики СФФ величины удельной намагниченности насыщения стали1)

является независимость этой величины от морфологии ферритной фазы и, как следствие,

- установленный факт линейной зависимости между этими величинами. При таком выборе

1/100 доли величины удельной намагниченности насыщения ферритной фазы стали

составляет около половины

удельной намагниченности насыщения железа), тогда как другие фазы - аустенит, карбиды,

сигма-фаза, неметаллические включения - парамагнитны. Основанием для выбора в качестве

количественной характеристики СФФ величины удельной намагниченности насыщения стали1)

является независимость этой величины от морфологии ферритной фазы и, как следствие,

- установленный факт линейной зависимости между этими величинами. При таком выборе

1/100 доли величины удельной намагниченности насыщения ферритной фазы стали ![]() рассматривается

как магнитный эквивалент «1 % ферритной фазы».

рассматривается

как магнитный эквивалент «1 % ферритной фазы».

1) Измерения этой величины выполнены в независимых лабораториях России и США, оснащенных стандартизованным магнитоизмерительным оборудованием, по общепринятым методикам, допускающим взаимную проверку получаемых результатов.

Величина удельной намагниченности насыщения ферритной фазы зависит

от химического состава стали и может быть (для научных целей) установлена экспериментально

для каждой стали. В настоящем стандарте на основании выполненных исследований принимается

(для промышленных целей) значение величины ![]() = 125 Гс в качестве единой характеристики

существующих марок АС и АФС1).

= 125 Гс в качестве единой характеристики

существующих марок АС и АФС1).

12 Метрологическое обеспечение измерений СФФ в процентах

В зависимости от назначения применяются: первичные и вторичные стандартные образцы СФФ для ферритометров объемного и локального типов.

12.1 Первичные СО СФФ

12.1.1 Назначение первичных СО СФФ

Первичные СО СФФ предназначены для применения в качестве государственных СО СФФ и используются при выполнении калибровки и первичной поверки рабочих средств измерения СФФ - ферритометров объемного и локального типов.

12.1.2 Материал первичных СО СФФ

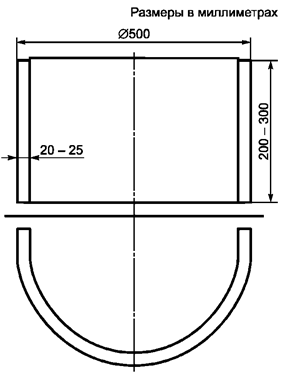

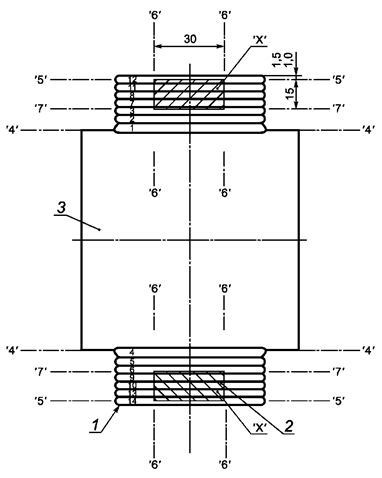

В качестве материала для первичных СО СФФ используется металл трубных заготовок АС и АФС (см. рисунок 3), изготовленных по разработанной ЦНИИТМАШ для этой цели технологии центробежного литья.

Рисунок 3 - Центробежнолитая трубная заготовка для изготовления СО СФФ

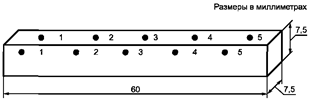

1-5 - точки измерения

Рисунок 4-

Возможная форма и размер пластины для исследования однородности

распределения СФФ и изготовления СО СФФ

1) В зависимости от химического состава рассматриваемых

сталей величина удельной намагниченности насыщения содержащейся в них ферритной

фазы ![]() может

составлять от 0,46 до 0,65 известного значения величины удельной

намагниченности насыщения чистого железа

может

составлять от 0,46 до 0,65 известного значения величины удельной

намагниченности насыщения чистого железа ![]() =

21600 Гс. Для практических целей в действующих методиках прецизионных измерений

СФФ используется рекомендованная ЦНИИТМАШ величина

=

21600 Гс. Для практических целей в действующих методиках прецизионных измерений

СФФ используется рекомендованная ЦНИИТМАШ величина ![]() /

/ ![]() = 0,58, относящаяся к большинству наиболее распространенных марок

указанных сталей.

= 0,58, относящаяся к большинству наиболее распространенных марок

указанных сталей.

12.1.3 Стабильность свойств металла СО СФФ

Магнитные свойства металла СО СФФ и СФФ в СО стабильны во времени и по отношению к временному воздействию внешнего магнитного поля любой напряженности. Благодаря этому СО не нуждаются в размагничивании после измерения в них СФФ ферритометрами любой конструкции или после измерений удельной намагниченности насыщения при их аттестации в качестве первичных СО СФФ.

12.1.4 Соответствие требованиям международных стандартов

В международном стандарте ИСО 8249 указано, что центробежнолитой металл ЦНИИТМАШ имеет микроструктуру, идентичную микроструктуре металла сварного шва. Подтверждено также, что этот металл обладает дополнительными преимуществами по сравнению с металлом, наплавленным ленточными электродами и рекомендованным ранее в качестве материала для изготовления международных СО СФФ для сталей аустенитного класса:

- обладает повышенной однородностью распределения ферритной фазы, необходимой для СО СФФ;

- может быть использован для изготовления СО СФФ не только из сталей аустенитного класса (СФФ в пределах от 0 до 10 - 20 %), но и из сталей аустенитно-ферритного класса (в пределах от 10 % до 80 %).

12.2 Химический состав металла СО СФФ

Химический состав металла некоторых центробежнолитых трубных заготовок для СО СФФ приведен в таблице 4.

Таблица 4 -Химический состав и содержание ферритной фазы в металле центробежнолитых трубных заготовок для СО СФФ

|

С |

Сг |

Ni |

Сu |

Мn |

Si |

N |

О |

Al |

S |

Р |

СФФ, % |

|

|

16 |

0,03 |

17,4 |

10,3 |

0,02 |

1,51 |

0,74 |

0,07 |

0,006 |

< 0,01 |

0,005 |

0,005 |

0,7-1,0 |

|

9 |

0,03 |

25,2 |

10,0 |

0,02 |

1,53 |

0,66 |

0,06 |

0,004 |

0,05 |

0,006 |

0,004 |

10-12 |

|

10 |

0,03 |

27,7 |

9,65 |

0,02 |

1,62 |

0,60 |

0,09 |

0,005 |

< 0,01 |

0,006 |

0,008 |

22-24 |

|

13 |

0,03 |

28,6 |

5,4 |

0,02 |

1,65 |

0,88 |

0,07 |

0,007 |

0,12 |

0,005 |

0,005 |

75-80 |

12.3 Изготовление первичных СО СФФ

Изготовление первичных СО СФФ для ферритометров объемного и локального типов, относящихся к определенному уровню СФФ, производится из участков единой пластины прямоугольной формы, вырезанных из центробежнолитых заготовок, с однородным распределением и одинаковым средним значением СФФ. Однородность распределения ферритной фазы в выбранных участках пластин, предназначенных для изготовления СО СФФ, определяется путем измерений СФФ в различных точках пластины ферритометром локального типа и выбора этих участков при соблюдении требования: на выбранном участке пластины необходимого размера максимальное относительное отклонение показания ферритометра от среднего значения по всей пластине должно отличаться не более чем на 10 %.

12.3.1 Первичные СО СФФ для ферритометров объемного типа

Первичные СО СФФ для существующих ферритометров объемного типа (по ГОСТ 26364) должны быть цилиндрической формы и иметь размеры:

длина (60,0 ± 0,1) мм; диаметр (5,0 ± 0,05) мм или (7,0 ± 0,05) мм.

При разработке новых конструкций ферритометров объемного типа, имеющих размеры рабочей зоны измерительного преобразователя, отличающиеся от предусмотренных ГОСТ 26364, следует использовать СО СФФ с размерами, ограниченными предельными размерами заготовок из центробежно-литого металла с однородным распределением ферритной фазы: 120 × 20 × 10 мм.

12.3.2 Первичные СО СФФ для ферритометров локального типа

Первичные СО СФФ для существующих ферритометров локального типа (по ГОСТ 26364) должны быть прямоугольной формы и иметь размеры:

- длина (60,0 ± 1,0) мм, ширина (12,5 ± 2,5) мм, толщина (10,0 ± 2,0) мм;

- длина (20,0 ± 1,0) мм, ширина (20,0 ± 1,0) мм, толщина (8,0 ± 2,0) мм;

- длина (20,0 ± 1,0) мм, ширина (12,0 ± 1,0) мм, толщина (10,0 ± 2,0) мм.

Для ферритометров локального типа допускается применение СО СФФ других размеров и формы, например цилиндрической: диаметр (10,0 ± 1,0) мм, толщина (8,0 ± 1,0) мм при соблюдении требований 12.3.

12.4 Аттестация первичных СО СФФ

12.4.1 Аттестация первичных СО СФФ для ферритометров объемного типа

Измерение удельной намагниченности насыщения образцов и их аттестация в качестве первичных СО СФФ (в процентах) для ферритометров объемного типа выполняется методом магнитного насыщения в организации, аккредитованной в установленном порядке. При аттестации обязательно использование:

- специализированной аттестованной магнитоизмерительной аппаратуры,

обеспечивающей возможность измерения удельной намагниченности насыщения ![]() образцов для

всех уровней СФФ в комплекте СО СФФ;

образцов для

всех уровней СФФ в комплекте СО СФФ;

- значения удельной намагниченности насыщения ферритной фазы

![]() = 125 Гс в качестве магнитного эквивалента

1 % СФФ, установленного ЦНИИТМАШ и указанного в пункте 3.

= 125 Гс в качестве магнитного эквивалента

1 % СФФ, установленного ЦНИИТМАШ и указанного в пункте 3.

Аттестованное значение % СФФ или ФЧ в конкретном образце определяется из соотношения (2):

|

(2) |

12.4.2 Аттестация первичных СО СФФ для ферритометров локального типа

Аттестация первичных СО СФФ в процентах для ферритометров локального типа выполняется путем «присвоения» «рабочей точке» в центре «рабочей поверхности» аттестуемого образца значения СФФ, установленного для первичного СО СФФ, изготовленного из исходной пластины центробежнолитого металла (по 12.3). В качестве «рабочей поверхности» выбирается одна из плоских сторон образца, имеющих наибольшие размеры и наилучшую однородность распределения ферритной фазы, устанавливаемую экспериментально путем измерений с помощью ферритометра локального типа. В качестве «рабочей точки» выбирается центральная точка рабочей поверхности, в которой измеренное локальным ферритометром значение совпадает со средним значением результатов измерений, полученных с помощью этого ферритометра, во всех предусмотренных точках для измерений при оценке однородности распределения ферритной фазы в образце.

12.5 Поверка первичных СО СФФ

Поверка первичных СО СФФ должна выполняться не реже одного раза в 5 лет.

12.6 Требования к комплекту первичных СО СФФ

Комплект первичных СО СФФ каждого типа (объемного и локального) должен состоять из 10 шт. образцов с различным СФФ.

12.7 Требования к условиям хранения и транспортирования первичных СО СФФ

На поверхности первичных СО СФФ должны отсутствовать доступные визуальному контролю поры, царапины, вмятины (в том числе в результате нанесения клейм), надписи электрокарандашом и признаки ручной полировки.

При хранении и транспортировании СО СФФ должны быть исключены механические и температурные воздействия, влияющие на структуру, размеры и форму образцов.

12.8 Вторичные СО СФФ

12.8.1 Назначение вторичных СО СФФ

Вторичные СО СФФ предназначены для применения в качестве стандартных образцов предприятия (СОП СФФ) и используются при выполнении периодической поверки рабочих средств измерения СФФ - ферритометров объемного и локального типов, а также для повседневного контроля измерений СФФ.

12.8.2 Изготовление вторичных СО СФФ

Материал, химический состав, порядок изготовления вторичных СО СФФ для ферритометров объемного и локального типов производится аналогично изготовлению первичных СО СФФ.

12.8.3 Размеры и форма, требования к качеству поверхности вторичных СО СФФ Размеры и форма, требования к качеству поверхности вторичных СО СФФ для ферритометров объемного и локального типов аналогичны требованиям, предусмотренным для образцов для измерений СФФ (12.2).

12.8.4 Аттестация вторичных СО СФФ

Аттестация вторичных СО СФФ для ферритометров объемного и локального типов может выполняться предприятием, аккредитованным в установленном порядке для проведения поверки ферритометров. Для этой цели следует использовать ферритометр объемного или локального типа, поверенный с использованием первичных СО СФФ.

12.8.5 Периодическая поверка вторичных СО СФФ

Периодическая поверка вторичных СО СФФ должна выполняться ежегодно предприятием, аккредитованным в установленном порядке, например при проведении периодической поверки ферритометров, в комплект которых входят вторичные СОП СФФ, предназначенные для повседневного контроля качества измерений или при необходимости.

12.8.6 Требования к комплекту вторичных СО СФФ

Количество образцов в комплекте может быть от 3 до 10 на тех уровнях СФФ, которое отвечает производственным задачам предприятия.

12.8.7 Требования к условиям хранения и транспортирования вторичных СО СФФ Требования к условиям хранения и транспортирования вторичных СО СФФ для ферритометров объемного и локального типов аналогичны требованиям для первичных СО СФФ.

Примечание - Для обеспечения воспроизводимости калибровки ферритометров в качестве материала для изготовления новых (или замены пришедших в негодность) первичных и вторичных СО СФФ следует использовать центробежнолитые заготовки АС и ФАС, изготовленные по разработанной ЦНИИТМАШ технологии, одобренной Международным институтом сварки и предусмотренной настоящим стандартом.

13 Подготовка образцов для определения СФФ с использованием ферритометров объемного типа

13.1 Материал образцов

Определение СФФ с использованием ферритометров объемного типа проводят преимущественно для оценки качества продукции из АС путем последовательного изготовления (отбора) проб, заготовок, образцов для измерения СФФ и последующего выполнения измерений СФФ в этих образцах в следующих случаях:

13.1.1 При выплавке стали в образцах для измерения СФФ по ГОСТ 2246, изготавливаемых из ковшовых проб жидкого металла, предназначенного для изготовления полуфабрикатов, заготовок и деталей, а также сварочной (наплавочной) проволоки или ленты.

13.1.2 В основном металле полуфабрикатов, заготовок и деталей - в образцах для измерения СФФ, получаемых при выплавке стали, а также (при отсутствии таких данных) путем переплава отобранных проб основного металла методами, не изменяющими химический состав металла (аргонодуговой переплав, индукционный переплав в среде аргона и др.);

13.1.3 В металле сварочной (наплавочной) проволоки или ленты - в образцах для измерения СФФ, получаемых путем аргонодугового переплава отобранных проб по ГОСТ 2246.

13.1.4 В металле, наплавленном ручной дуговой сваркой покрытыми электродами, автоматической сваркой под флюсом или сваркой в защитных газах - в образцах для измерения СФФ, отобранных из верхних слоев многослойной наплавки по ГОСТ 9466.

13.2 Размеры и форма образцов

Для измерения СФФ магнитным методом с использованием ферритометров объемного типа должны быть изготовлены образцы с размерами, указанными в таблице 5.

Таблица 5 - Размеры образцов для измерения СФФ магнитным методом с применением ферритометров объемного типа

Размеры в миллиметрах

|

Диаметр |

Длина |

|||

|

номинальный |

предельное отклонение |

номинальная |

предельное отклонение |

|

|

Для измерения СФФ при выплавке стали |

7 |

± 0,1 |

60 |

± 0,1 |

|

Для измерения СФФ в металле, полученном из металла сварного шва, путем переплава проб, и в наплавленном металле |

5 |

|||

13.3 Подготовка образцов

13.3.1 Требования к образцам

Вырезку заготовок для образцов следует производить механическим способом, а изготовление образцов для измерения СФФ - путем механической обработки заготовок. Шероховатость поверхности образцов после механической обработки не должна превышать Rz 12,5 мкм по ГОСТ 2789.

Не допускается ручная шлифовка и полировка образцов, а также нанесение клейм механическим способом во избежание возможного образования поверхностного мартенсита деформации, обладающего сильными ферромагнитными свойствами и влияющего на результат измерений СФФ.

На поверхности образцов, отбираемых из ковшовых проб при выплавке стали, допускаются несплошности с максимальным размером 1 мм в количестве не более трех.

13.3.2 Ковшовые пробы при выплавке стали

При выплавке стали образцы для измерения СФФ изготавливают из ковшовых проб жидкого металла, заливаемого в охлаждаемый металлический кокиль по ГОСТ 2246. Объем отбираемых проб должен обеспечивать изготовление не менее двух образцов диаметром 7 мм и длиной 60 мм по 13.2 для каждой плавки. При соответствии диаметра и качества поверхности проб требованиям 13.2 механическую обработку их цилиндрической поверхности допускается не выполнять.

13.3.3 Полуфабрикаты, заготовки

13.3.3.1 Образцы для измерения СФФ в основном металле полуфабрикатов, заготовок и деталей изготавливаются в следующем порядке.

13.3.3.2 Из контролируемых полуфабрикатов, заготовок или деталей отбирают (вырезают) пробы металла, форма и сечение которых обеспечивают возможность их переплава согласно 13.1.2 соответствующим методом. Количество и суммарная масса проб, отбираемых от каждого контролируемого полуфабриката (заготовки, детали), должны обеспечивать изготовление не менее двух образцов.

13.3.3.3 Отобранные пробы металла методами, указанными в 13.1.2, переплавляют в охлаждаемый кокиль из меди марок МО или Ml по ГОСТ 859, обеспечивающий получение цилиндрического слитка длиной (70 ± 5) мм и диаметром (6,0 ± 0,5) мм. Переплав проб производят дуговым способом неплавящимся вольфрамовым электродом вереде аргона марки А по ГОСТ 10157. При этом дуга должна быть, по возможности, короче. При переплаве проб расход аргона должен обеспечивать надежную защиту расплавленного металла от воздействия окружающего воздуха. Использование смесей аргона с другими газами (кроме гелия) не допускается. Полученные слитки охлаждаются до температуры окружающего воздуха, но не выше 40 °С, в течение 10 мин после окончания переплава (допускается охлаждение водой).

Из полученных цилиндрических слитков изготавливают образцы по 13.2 в количестве не менее двух на каждый контролируемый полуфабрикат (заготовку, деталь).

13.3.3.4 При оценке качества отливок из аустенитных сталей электрошлаковой выплавки допускается выполнять определение СФФ в металле заготовок путем отбора проб из припуска:

- до термической обработки заготовок - непосредственно из припуска;

- после термической обработки заготовок - с последующим аргонодуговым переплавом металла припуска в медную форму.

13.3.4 Сварочная проволока

13.3.4.1 Для определения СФФ в металле сварочной (наплавочной) проволоки или ленты образцы изготавливаются в следующем порядке.

13.3.4.2 Из каждого подлежащего контролю мотка проволоки (барабана, катушки, сердечника с проволокой) и рулона ленты отбирают (отрезают) пробы, обеспечивающие изготовление не менее двух образцов. Пробы проволоки из каждого контролируемого мотка отбираются от обоих концов мотка. Из каждого контролируемого барабана (катушки, сердечника) пробы отбирают не менее чем из двух участков проволоки при расстоянии между ними не менее 5 м. Пробы ленты отбираются из каждого контролируемого рулона от его конца с последующей разрезкой пробы на полоски шириной (5 ± 1) мм.

13.3.4.3 Отобранные пробы (отрезки проволоки или полоски ленты) переплавляют по 13.3.3.3.

13.3.4.4 Из полученных цилиндрических слитков изготавливают образцы по 13.2.

13.3.5 Электроды

13.3.5.1 Для определения СФФ в металле, наплавленном ручной дуговой сваркой покрытыми электродами, автоматической сваркой под флюсом или сваркой в защитных газах, многослойные наплавки и образцы изготавливаются в следующем порядке.

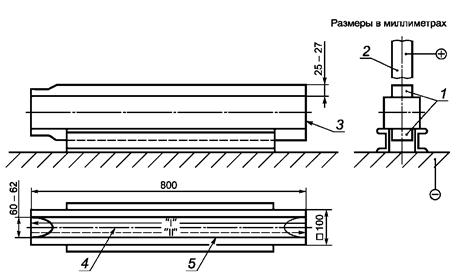

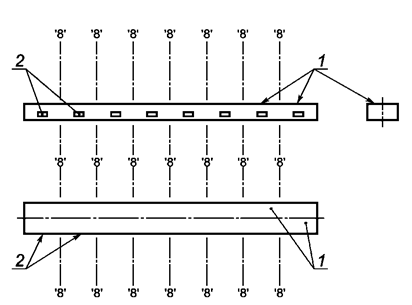

13.3.5.2 На пластине из стали марки Ст3сп по ГОСТ 380 или из стали, для сварки (наплавки) которой предназначены электроды или проволока (лента) контролируемой марки, или из стали марок 08X18Н10, 08X18Н10Т или 12Х18Н9Т по ГОСТ 5632 электродами, проволокой или лентой контролируемой партии выполняют семислойную наплавку в соответствии со схемами, приведенными на рисунке 5 (для электродов и проволоки) и на рисунке 6 (для ленты).

Рисунок

5 - Схема выполнения семислойной наплавки покрытыми

электродами и проволокой

Рисунок

6 - Схема выполнения семислойной наплавки лентой

(допускается отбор двух параллельно расположенных образцов)

13.3.5.3 При определении СФФ в металле, наплавленном ручной дуговой сваркой покрытыми электродами, размеры наплавляемых пластин должны соответствовать установленным в ГОСТ 9466.

13.3.5.4 При определении СФФ в металле, наплавленном автоматической сваркой под флюсом или сваркой в защитных газах, размеры наплавляемых пластин должны соответствовать установленным ПКД с учетом возможности отбора необходимого количества проб из выполненной наплавки.

13.3.5.5 Количество наплавленных слоев в наплавке по 13.3.5.3 может быть уменьшено до пяти при ручной дуговой наплавке покрытыми электродами и при ручной дуговой наплавке проволокой в защитных газах, если наплавку выполняют на пластине из стали аустенитного класса, для сварки которой предназначены электроды или проволока контролируемой марки, или на пластине из стали марок 08X18Н10, 08Х18Н10Т или 12Х18Н9Т, а при автоматической наплавке под флюсом лентой, если наплавку выполняют на пластине из стали марок 08X18Н10, 08Х18Н10Т или 12Х18Н9Т.

13.3.5.6 При выполнении семислойной наплавки по 12.3.5.3 покрытыми электродами диаметром менее 4 мм или проволокой диаметром менее 3 мм допускается наплавка первых трех слоев электродами или проволокой других партий той же марки (в том числе большего диаметра).

При автоматической или механизированной наплавке проволокой допускается уменьшение количества валиков в первых трех слоях (по сравнению с предусмотренным схемой на рисунке 5), если общая ширина первого слоя составляет не менее 80 мм.

13.3.5.7 При выполнении автоматической наплавки под флюсом проволокой или лентой марка флюса, а в предусмотренных ПКД случаях и контролируемое сочетание партий проволоки (ленты) и флюса должны соответствовать применяемым для выполнения производственных сварных соединений (наплавки производственных деталей) с использованием проволоки (ленты) контролируемой партии.

13.3.5.8 При выполнении наплавки в защитных газах разновидности этого способа (ручная, механизированная, автоматическая, неплавящимся электродом с подачей присадочного металла, плавящимся электродом, импульсная и т. д.), а также используемый защитный газ (по наименованию, сорту, марке и по стандарту или техническим условиям) должны соответствовать применяемым для выполнения производственных сварных соединений (наплавки производственных деталей) с использованием проволоки контролируемой партии.

Примечание - При наплавке в смеси защитных газов указания настоящего пункта (в части газов) следует относить отдельно к каждому газу, а также к их процентному содержанию в составе смеси.

13.3.5.9 Выполнение наплавки производят в нижнем положении при температуре окружающего воздуха не ниже + 5 °С.

Режимы наплавки покрытыми электродами должны соответствовать режимам, регламентированным стандартами или техническими условиями на электроды контролируемой марки (с учетом их диаметра).

Режимы наплавки другими способами должны соответствовать режимам, установленным производственно-технологической документацией для выполнения производственных сварных соединений (наплавки деталей) с использованием проволоки или ленты контролируемой марки (с учетом их сортамента).

13.3.5.10 При выполнении наплавки покрытыми электродами или проволокой каждый очередной наплавляемый валик в каждом слое должен перекрывать соседний предыдущий не менее чем на третью часть его ширины.

Ширина каждого валика, наплавляемого покрытыми электродами, не должна превышать трех диаметров электрода.

13.3.5.11 Перед наложением каждого последующего валика ранее наплавленный металл должен быть охлажден до температуры ниже 100 °С (допускается охлаждение сжатым воздухом или нижней поверхности наплавляемой пластины водой).

13.3.5.12 Длина многослойной наплавки в верхней части должна обеспечивать возможность изготовления предусмотренного количества испытательных образцов с соблюдением требований настоящего раздела.

13.3.5.13 Суммарная высота двух верхних слоев наплавки должна составлять не менее 6 мм. В случае невозможности соблюдения этого требования, количество слоев в наплавке должно быть увеличено с таким расчетом, чтобы суммарная высота верхних ее слоев (начиная с шестого для наплавок по рисункам 5 и 6 и с четвертого для наплавок по 13.3.5.5) составляла не менее 6 мм. В этом случае при выполнении наплавки покрытыми электродами или проволокой следует увеличить также и количество валиков в слоях, начиная с пятого (для наплавок по рисунку 5) и с третьего (для наплавок по 13.3.5.5), а при необходимости - ив предыдущих слоях.

13.3.5.14 Из верхних слоев каждой многослойной наплавки вырезают заготовки для изготовления не менее двух образцов по 13.2. Заготовки следует вырезать механическим способом вдоль направления наплавки, не захватывая металл пятого слоя наплавок по рисункам 5 и 6 и третьего слоя наплавок по 13.3.5.4.

13.3.5.15 Изготовление образцов из заготовок осуществляют на токарных станках, не допуская в образцах наличия начальных и конечных участков наплавки. Протяженность начальных и конечных участков наплавки должна составлять не менее чем 10 мм при ее выполнении покрытыми электродами или ручной дуговой наплавкой в защитных газах и не менее 50 мм при автоматической наплавке под флюсом проволокой или лентой и при механизированной или автоматической наплавке в защитных газах.

13.3.5.16 Допускается выполнение многослойных наплавок по схемам, отличающимся от предусмотренных в пункте 13.3.5.2, если указанные наплавки используются как для определения СФФ в наплавленном металле, так и для контроля других его характеристик. При этом схемы выполнения многослойных наплавок и размеры наплавляемых пластин устанавливаются ПКД. Например, допускается выполнение многослойной наплавки для последующего изготовления образцов по пункту 13.2 настоящего стандарта и выполнения измерений СФФ ферритометром объемного типа.

13.3.5.17 Требования 13.3.5.2 в части материала наплавляемых пластин, а также требования и указания 13.3.5.4 - 13.3.5.14 распространяются на все многослойные наплавки вне зависимости от схемы их выполнения и размеров наплавляемых пластин. При выполнении многослойных наплавок по 13.3.5.16 в случаях, предусмотренных ПКД, допускается вырезка образцов для измерений СФФ поперек направления наплавки.

14 Подготовка образцов для определения СФФ с использованием ферритометров локального типа

Определение СФФ магнитным методом с использованием ферритометров локального типа проводят преимущественно для проверки СФФ в основном металле, сварных швах и наплавках из АС готовых изделий путем выполнения измерений на специально подготовленных участках поверхности контролируемого металла (без изготовления образцов).

14.1 В основном металле полуфабрикатов определение СФФ проводят при соблюдении следующих условий:

14.1.1 Если основной металл не подвергался после выплавки технологическим нагревом до температуры свыше 450 °С или обработке давлением, измерения выполняют без переплава поверхности в местах измерений;

14.1.2 Если основной металл после выплавки подвергался технологическим нагревом до температуры свыше 450 °С или обработке давлением, измерения проводят только на участках поверхности, переплавленных аргонодуговым способом неплавящимся электродом.

14.2 В случае необходимости определения СФФ в основном металле полуфабрикатов, заготовок и деталей магнитным методом с использованием ферритометров локального типа при отсутствии требований по объемам указанного контроля в конструкторской документации необходимо руководствоваться следующими указаниями (с учетом указаний 14.1.1 и 14.1.2):

14.2.1 Измерение СФФ проводится не менее чем на пяти участках поверхности полуфабриката (заготовки, детали) при его постоянной толщине и не менее чем на шести участках при его переменной толщине (не менее чем в трех местах наиболее толстой части полуфабриката и не менее чем в трех местах наиболее тонкой его части). Места для измерений должны располагаться равномерно по поверхности контролируемого полуфабриката (при его постоянной толщине) или по поверхности его наиболее толстой и наиболее тонкой частей (при переменной толщине полуфабриката) и отстоять друг от друга не менее чем на 30 мм. При этом конкретные места для измерений и их количество должны быть указаны в конструкторской документации.

14.2.2 Измерение СФФ по 14.1.1 должно быть проведено не менее, чем на двух полуфабрикатах (заготовках, деталях) из металла каждой плавки (при количестве таких полуфабрикатов не менее двух).

14.3 Местный аргонодуговой переплав металла поверхности контролируемого полуфабриката (заготовки, детали) по 14.1.2 для последующего измерения СФФ в основном металле магнитным методом с использованием ферритометров локального типа следует выполнять в соответствии с требованиями ПКД, а при отсутствии в ней таких требований - согласно следующим технологическим указаниям:

- диаметр неплавящегося вольфрамового электрода (2,8 ± 0,4) мм;

- сварочный ток (170 ± 20) А;

- напряжение на дуге (9 ± 1) В;

- расход аргона (10 ± 2) л в минуту;

- длина дуги должна быть, по возможности, короткой;

- диаметр пятна переплавленного металла (17,5 ± 2,5) мм.

На каждом переплавленном участке проводят одно измерение (в центральной зоне участка).

14.4 Для определения СФФ магнитным методом с использованием ферритометров локального типа в местах для измерений (в том числе в местах аргонодугового переплава основного металла) с помощью абразивного инструмента должны быть подготовлены площадки размерами, обеспечивающими размещение рабочего торца измерительного преобразователя ферритометра (диаметром не менее 10 мм при использовании ферритометра с радиусом действия 5 мм). Шероховатость поверхности подготовленных для измерений площадок должна соответствовать указанной в инструкции по эксплуатации ферритометра, а при отсутствии в ней таких указаний должна быть не более Rz 20 мкм по ГОСТ 2789.

14.5 Не допускается ручная шлифовка и полировка поверхности подготовленных участков для измерения СФФ, а также нанесение на них клейм механическим способом на расстоянии менее 10 мм от места для измерения во избежание возможного образования поверхностного мартенсита деформации, обладающего сильными ферромагнитными свойствами, что может повлиять на результат измерений СФФ.

15 Приборное обеспечение измерений СФФ

15.1 Для выполнения измерений СФФ в производственных условиях должны применяться переносные магнитные ферритометры объемного и локального типов (по принципу действия - магнитоиндукционные и магнитоотрывные) с техническими характеристиками по ГОСТ 26364.

15.2 Для обеспечения единства результатов измерения СФФ в производственных условиях производителям и потребителям продукции, при изготовлении которой предусмотрен контроль СФФ, следует пользоваться ферритометрами объемного и локального типов одинаковой конструкции с единым метрологическим обеспечением по ГОСТ 8.518.

15.3 Поверка рабочих средств измерений - ферритометров объемного и локального типов - должна выполняться по ГОСТ 8.518.

15.4 При выполнении требований настоящего стандарта погрешность результатов измерений СФФ в процентах СФФ в материалах и изделиях не должна превышать значений, предусмотренных ГОСТ 26364.

16 Определение ферритного числа

16.1 При необходимости получить данные о СФФ в сталях аустенитного и аустенитно-ферритного классов, выраженные в ферритных числах (ФЧ), следует воспользоваться ферритометром, имеющим калибровку в единицах ферритного числа в соответствии с указаниями в стандарте ИСО 8249 (раздел 5), произведенную с использованием СО СФФ, изготовленных в соответствии с настоящим стандартом (раздел 12) и аттестованных в единицах ферритного числа в порядке, предусмотренном стандартом ИСО 8249 (приложение Б).

17 Соотношение между СФФ в процентах и ферритным числом

17.1 Стали аустенитного класса

17.1.2 При необходимости выразить в ферритных числах (ФЧ) результат измерений СФФ в сталях аустенитного класса, выраженный в процентах (% СФФ), и наоборот, следует воспользоваться по ГОСТ 26364 соотношением (3):

|

(3) |

17.1.3 В случае расхождений между результатами, полученными путем прямых измерений СФФ в процентах или ферритных числах и полученными в соответствии с 17.1.2, следует в качестве окончательного принимать результат прямых измерений.

Приложение А (справочное)

Изготовление вторичных стандартных

образцов СФФ методом послойной наплавки

ленточными электродами

А.1 Материалы

А.1.1 Основной металл

Основной металл, на который наплавлен номинально аустенитный металл сварного шва, представляет собой нелегированную сталь типа В1 (см. [2]) в форме брусков размером 100 × 100 × 800 мм. Поверхность для наплавки должна быть зачищена шлифовкой вручную.

А.1.2 Сварочные материалы

Использовалась технология дуговой наплавки под флюсом ленточными электродами. Для получения восьми уровней ФЧ в диапазоне от 3 до 27 ФЧ в неразбавленном наплавленном металле были использованы специально подобранные комбинации ленты для наплавки и флюсов. Применялись ленточные электроды из нестабилизированной аустенитной хромоникелевой стали с предельно низким содержанием углерода с площадью поперечного сечения 60 × 0,5 мм. Сварочные флюсы были агломерированы и содержали регулируемые количества добавок металлического порошка. Перед использованием флюсы были повторно прокалены при температуре 300 °С в течение 1 ч.

А.2 Технология наплавки

Наплавленный металл в каждом случае представлял собой семислойную наплавку на основном металле, рисунок А.1. После нанесения каждого слоя направление сварки менялось.

Последовательность наложения наплавляемых слоев показана на рисунке А.2. Для минимизации искривления основного металла одна сторона бруска была сначала наплавлена в три слоя. После поворота бруска три слоя наплавлялись на противоположной стороне.

Данная процедура проводится последовательно в два прохода до выполнения последнего наплавленного слоя.

1 - наплавка, семь слоев; 2 - ленточный расходный материал; 3 - основной металл;

4 - проходы 1, 3, 5, 7 на каждой стороне; 5 - проходы 2, 4, 6 на каждой стороне

Рисунок А.1

- Метод получения наплавленного металла для вторичных

стандартных образцов с помощью ленточных электродов

1 - наплавка; 2 - вторичный стандартный образец (место вырезки); 3 - основной металл

Рисунок А.2

- Последовательность выполнения наплавки при использовании ленточных электродов

и вырезки вторичных стандартных образцов

А.3 Технологический процесс и маркировка

А.3.1 Последовательность вырезки

Сначала концевая секция отрезана в соответствии с линиями '1'-'1' (рисунок А.3). Опилки для химического анализа седьмого слоя взяты в месте, маркированном 'а' (рисунок А.3). Обрезка других концевых секций проводится в соответствии с линиями '2'-'2'.

Остаток бруска разделен вдоль линий '3'-'3', и покрытия отделены от основного металла вдоль линий '4'-'4' (рисунок А.3).

Черновая подготовка испытательных поверхностей производится по линиям '5'-'5' (см. Х на рисунке А.2).

Затем произведены боковая обработка вдоль линий '6'-'6' и обработка нижней поверхности вдоль линий '7'-'7'(рисунок А.2).

Разделение сварных брусков после черновой обработки по линиям '8'-'8' показано на рисунках А.3 и А.4. Затем отдельные образцы были обработаны. 30 образцов могут быть произведены из каждого плакированного с двух сторон бруска.

а - опилки для химического анализа отобраны в этих местах.

Рисунок А.3 - Последовательность обрезки для вторичного стандарта

плакировкой лентой

1 - испытательные поверхности; 2 - области маркировки

Рисунок А.4 - Выделение отдельных ленточных плакировок вторичных стандартов

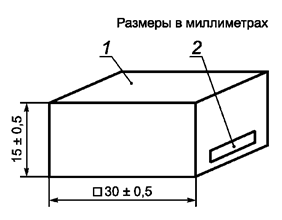

А.3.2 Размеры, допуски, обработка поверхности

Размеры и допуски обработанных «ферритных вторичных стандартных образцов» показаны на рисунке А.5. «Рабочая» поверхность обработана шлифовальным диском 8A-80-G-9-V39 (см. стандарт ISO 525). Все остальные поверхности обработаны грубо.

Ключ: 1 - «рабочая» поверхность; 2 - область маркировки

Рисунок А.5

- Маркировка вторичных стандартных образцов из металла,

наплавленного ленточными электродами

А.4 Химический состав

Пример полного химического анализа седьмого слоя (для всех стандартных образцов) наплавленного металла приведен в таблице А.1.

Таблица А.1 - Пример химического состава седьмого слоя наплавки, выполненной ленточными электродами

|

наплавленного металла |

Элемент Массовая доля (%) |

||||||||

|

С |

Si |

Мn |

Р |

S |

Сr |

Мо |

Ni |

Nb |

|

|

А1-А15 |

0,020 |

1,00 |

0,78 |

0,021 |

0,019 |

19,62 |

0,13 |

11,79 |

<0,05 |

А.5 Разметка расположения точек измерения ФЧ

Стандартные образцы, полученные TWI, были изготовлены в соответствии с разделом А.3. Измерения ФЧ выполнялись в пяти точках каждого образца. Для этого образцы были размечены гравировкой по боковым сторонам, как показано на рисунке А.6. Точки пересечения воображаемых линий, соединяющих линии гравировки, определяют четыре точки измерений. Пятая точка измерения находится в центре рабочей поверхности. Точки нумеруются от (i) до (v), как показано на рисунке А.6, но эти номера не маркируются на самом образце.

1 -

точки на пересечении воображаемых линий; 2 - центральная точка;

3 - линии гравировки; 4 - номер комплекта стандартных образцов;

5 - отдельный стандартный образец

Рисунок А.6

- Маркировка на вторичном стандартном образце из

металла, наплавленного ленточными электродами, и расположение

пяти точек для измерений

Примечание - Предусмотренные в разделах А.6 и А.7 требования к выбору приборов для измерений ферритного числа, их калибровке с использованием первичных стандартных образцов толщины немагнитного покрытия, к порядку проведения измерений на образцах многослойной наплавки с целью их аттестации в качестве вторичных стандартных образца практически совпадают с требованиями, предъявляемыми при аналогичных измерениях на образцах из центробежнолитых заготовок и изложенными в разделе Б.4 приложения Б.

А.6 Инструменты для измерения ФЧ и калибровка

А.6.1 Введение

Инструменты и использованные технологии соответствуют требованиям данного международного стандарта. Перед осуществлением производства и измерения наборов ФЧ стандартов для общего возражения TWI осуществляет испытания на наборе стандартов-прототипов. Они демонстрируют, что величины ФЧ, приписываемые стандартам TWI, являются соответствующими результатам, полученным другими организациями, а также образцы ленточной плакировки могут использоваться для ряда производственных ферритовых измерительных инструментов.

А.6.2 Используемые инструменты