| Информационная система |  |

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ГСИ. СТОЙКИ И ШТАТИВЫ

ДЛЯ ИЗМЕРИТЕЛЬНЫХ

ГОЛОВОК

МЕТОДИКА КОНТРОЛЯ

МИ 1673-87

Взамен

ГОСТ 8.167-75

Настоящие методические указания распространяются на стойки и штативы для измерительных головок по ГОСТ 10197-70 и устанавливают методику их первичного и периодического контроля.

1. ОПЕРАЦИИ И СРЕДСТВА КОНТРОЛЯ

1.1. При проведении контроля должны быть выполнены операции и применены средства контроля с характеристиками, указанными в табл. 1.

Таблица 1

|

Номер пунктов МИ |

Наименование образцового средства измерений или вспомогательного средства контроля |

Обязательность проведения операции при |

|||

|

выпуске из производства |

выпуске после ремонта |

эксплуатации и хранении |

|||

|

Внешний осмотр |

Да |

Да |

Да |

||

|

Опробование |

|||||

|

Проверка взаимодействия элементов |

Меры длины плоскопараллельные 5-го разряда по ГОСТ 8.166-75; измерительная головка (приложение 1) |

Да |

Да |

Да |

|

|

Проверка надежности закрепления измерительной головки |

Измерительная головка (приложение 1); меры массы по ГОСТ 7328-82 |

Да |

Да |

Да |

|

|

Проверка прогиба стоек и штативов в месте крепления измерительной головки под действием нагрузки |

Меры длины плоскопараллельные 5-го разряда по ГОСТ 8.166-75 (приложение 2); меры массы по ГОСТ 7328-82; головка измерительная (приложение 1); плита поверочная 2-го класса по ГОСТ 10905-86 |

Да |

Да |

Да |

|

|

Проверка изменения показаний измерительной головки под действием нагрузки на закрепленный стол стоек типов C-I и С-II |

Измерительная головка (приложение 1); меры массы по ГОСТ 7328-82; меры длины плоскопараллельные 5-го разряда по ГОСТ 8.166-75 (приложение 2) |

Да |

Да |

Нет |

|

|

Проверка усилия отрыва штативов с магнитным основанием |

Меры массы по ГОСТ 7328-82; специальное приспособление (приложение 3) |

Да |

Да |

Нет |

|

|

Определение шероховатости рабочих поверхностей стоек и штативов типов Ш-I; Ш-II; Ш-IIН; ШМ-I; ШМ-II; ШМ-IIВ |

Образцы шероховатости поверхности (рабочие) по ГОСТ 9378-75 или образцовые аттестованные детали |

Да |

Нет |

Нет |

|

|

Проверка положения выступающей сферической вставки (среднего ребра) стола стойки |

Специальное приспособление (приложение 4); измерительная головка (приложение 1) |

Да |

Да |

Нет |

|

|

Определение точностных характеристик |

|||||

|

Определение изменения показаний измерительной головки при стопорении устройства для тонкой установки на размер |

Меры длины плоскопараллельные 5-го разряда по ГОСТ 8.166-75; измерительная головка (приложение 1) |

Да |

Да |

Да |

|

|

Определение наименьшего перемещения и общего хода устройства для тонкой установки на размер |

Меры длины плоскопараллельные 5-го разряда по ГОСТ 8.166-75; измерительная головка (приложение 1); плита поверочная 2-го класса по ГОСТ 10905-86 |

Да |

Нет |

Нет |

|

|

Определение отклонений от плоскостности рабочей поверхности стола стоек |

Плоские стеклянные пластины 1 и 2-го класса по ГОСТ 2923-75 d = 120; 100; 60 мм; специальная плоская стеклянная пластина (приложение 5); лекальная линейка типа ЛД-1-200 и ЛД-1-320 по ГОСТ 8026-75 |

Да |

Да |

Да |

|

|

Определение отклонения от прямолинейности образующих колонки стоек типа С-I и C-II |

Меры длины плоскопараллельные 3-го класса точности по ГОСT 9038-83; лекальная линейка типа ЛД-1-320 по ГОСТ 8026-75 |

Да |

Да |

Нет |

|

|

Определение отклонений от перпендикулярности отверстия под измерительную головку к рабочей поверхности стола стоек |

Угольник типа УШ2-100 по ГОСТ 3749-77; специальный калибр (приложение 6); набор щупов 1 и 2 по ГОСТ 882-75 |

Да |

Да |

Нет |

|

|

Определение отклонений от перпендикулярности боковых базовых поверхностей основания штативов типов Ш-I Ш-II; Ш-III к опорной поверхности |

Угольник типа УШ2-100 по ГОСТ 3749-77; набор щупов по ГОСТ 882-75; плита поверочная 2-го класса по ГОСТ 10905-86 |

Да |

Да |

Нет |

|

|

Определение отклонения от плоскостности рабочих поверхностей основания штативов типов Ш-I; Ш-II; Ш-III |

Меры длины плоскопараллельные 2-го класса по ГОСТ 9038-83; линейка лекальная типа ЛД-1-200 и ЛД-1-320 по ГОСТ 8026-75; стеклянная плоская пластина ПИ60; ПИ100; ПИ120 1-го и 2-го класса по ГОСТ 2923-75 |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности рабочей поверхности круглого гладкого стола стоек типа С-I и C-II и измерительной поверхности плоского наконечника |

Плоская стеклянная пластина ПИ60 1-го и 2-го классов по ГОСТ 2923-75 |

Да* |

Да* |

Да* |

|

_____________

* Проверяется, если поставляется с круглым гладким столом.

Примечания:

1. При выполнении операций, указанных в пп. 4.2.1; 4.2.2; 4.3.1; 4.4; 4.7; 4.8.1; 4.8.2 табл. 1, необходимо использовать измерительную головку с наименьшей ценой деления из всех предназначенных для проверяемой стойки или штатива по ГОСТ 10197-70.

2. Допускается применение средств контроля, не указанных в табл. 1, но прошедших метрологическую аттестацию в органах Государственной метрологической службы и удовлетворяющих по точности требованиям настоящей методики.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. При подготовке к проведению контроля должны быть соблюдены требования пожарной безопасности при работе с легковоспламеняющимися жидкостями, используемыми для промыва поверхностей от антикоррозийной смазки.

2.2. При проведении контроля должны быть соблюдены следующие требования безопасности: безопасность производственного оборудования - по ГОСТ 12.2.003-74; пожарная безопасность - по ГОСТ 12.1.004-85.

3. УСЛОВИЯ КОНТРОЛЯ И ПОДГОТОВКА К НЕМУ

3.1. Температура помещения, в котором производится контроль стоек и штативов, должна быть равна (20 ± 5) °С.

3.2. При проведении контроля стойки и штативы должны быть промыты бензином по ГОСТ 1012-72 или бензином-растворителем по ГОСТ 443-76, или моющими растворами с пассиваторами; протерты чистой мягкой тряпкой и выдержаны на рабочем месте не менее 4 ч.

4. ПРОВЕДЕНИЕ КОНТРОЛЯ

4.1.1. При внешнем осмотре должно быть установлено соответствие стоек и штативов требованиям ГОСТ 10170-70.

На рабочих измерительных поверхностях не должно быть забоин, трещин, царапин, следов коррозии и других дефектов, влияющих на работу. У стоек и штативов, находящихся в эксплуатации, допускаются сглаженные забоины, царапины и другие дефекты, не мешающие измерениям и не нарушающие взаимодействия элементов.

4.2.1. Перемещение деталей и узлов стоек и штативов должно соответствовать требованиям ГОСТ 10197-70.

Перемещение указателя шкалы измерительной головки при вращении микрометрического винта стойки или штатива должно быть плавным, наконечник измерительной головки должен контактировать с концевой мерой размером от 1 до 5 мм 5-го разряда, установленной на столе стойки.

При выпуске из производства и после ремонта кронштейн при освобожденном зажиме не должен опускаться под действием собственной массы и дополнительного усилия 15 Н.

Измерительный наконечник устанавливают на концевую меру 5-го разряда так; чтобы указатель измерительной головки был на середине шкалы. Затем подвешивают или устанавливают соответствующий груз в месте крепления измерительной головки и определяют изменение его показания.

Номинальный размер используемых концевых мер и нагрузка приведены в приложении 2.

4.4. Изменение показаний измерительной головки определяют при действии усилия 30 Н на закрепленный измерительный стол и должно соответствовать требованиям ГОСТ 10197-70. Измерительный наконечник устанавливают, как указано в п. 4.3.

После прекращения действия нагрузки указатель стрелки измерительной головки должен возвратиться в исходное положение.

4.5. Усилие отрыва штативов с магнитным основанием от поверхности с шероховатостью Ra = 0,63 - 1,25 мкм по ГОСТ 2789-73 проверяют специальным приспособлением (приложение 3).

Коромысло, которым заканчивается рычаг приспособления, вводят в паз подставки этого приспособления так, чтобы опорная призма рычага легла на дно паза у края подставки. При этом поверхность коромысла должна выступать над верхней поверхностью подставки на столько, чтобы при установке штатива на подставку коромысло слегка касалось верхней части выемки в основании штатива. Регулируют это путем подкладывания прокладок на дно паза под опорную призму рычага. У поставленного на подставку штатива опорную поверхность устанавливают параллельно пазу подставки и выключают магнитное устройство.

На шпильку рычага надевают груз. При этом штатив не должен отрываться от подставки под действием груза.

Допускаемые значения усилия отрыва для каждого типа штативов с магнитным основанием должны соответствовать требованиям ГОСТ 10197-70. Соотношения плеч рычага приспособления и массы грузов приведены в табл. 2.

Таблица 2

|

Соотношение плеч рычага приспособления, мм |

Масса используемых специальных грузов, кг |

|

|

ШМ-I; ШМ-IIН |

1:14,4 |

1,623 |

|

ШМ-III |

0,560 |

|

|

ШМ-IIB |

6,584 |

4.6. Шероховатость рабочих поверхностей стоек и штативов определяют сличением с образцами шероховатости поверхности или образцовыми деталями. Она должна соответствовать требованиям ГОСТ 10197-70.

4.7. Положение выступающей сферической вставки (среднего ребра) стола стойки определяют как разность отсчетов при установках 1 и 2 специальной концевой меры (приложение 4) на столе прибора (см. чертеж).

Положение выступающей сферической вставки (среднего ребра) стола должно соответствовать ГОСТ 10197-70.

4.8. Определение точностных характеристик

4.8.1. Изменение показаний измерительной головки при стопорении устройства для тонкой установки на размер и стоек определяют с помощью измерительной головки при установке на нулевой отсчет по концевой мере размером от 5 до 10 мм 5-го разряда не менее трех раз. Каждое из этих показаний должно соответствовать требованиям ГОСТ 10197-70.

4.8.2. Наименьшее перемещение устройства для тонкой установки на размер определяют от пяти до 10 раз при самых малых поворотах микровинта.

Наконечник измерительной головки устанавливают на концевую меру размером от 5 до 10 мм 5-го разряда.

Значение наименьшего перемещения устройства для тонкой установки на размер должно соответствовать требованиям ГОСТ 10197-70.

Общий ход устройства для тонкой установки на размер определяют разностью показаний при установке микровинта в крайние верхнее и нижнее положения.

Измерительный наконечник устанавливают на концевую меру, расположенную на поверхности плиты (для штативов) или на поверхности измерительного стола (для стоек) так, чтобы измерительная головка была в нулевом положении при натяге.

Значения общего хода устройства для тонкой установки на размер должны соответствовать требованиям ГОСТ 10197-70.

Если диапазон измерения головки не позволяет измерить общий ход устройства для тонкой установки на размер, применяют концевую меру соответствующего номинального размера.

4.8.3. Отклонения от плоскостности столов стоек должны соответствовать требованиям ГОСТ 10197-70.

Отклонения от плоскостности столов стоек определяют стеклянными пластинами (см. приложение 5).

Стеклянную пластину накладывают на рабочую поверхность стола и притирают к этой поверхности до появления интерференционной картины.

В зависимости от допуска плоскостности столов должна наблюдаться интерференционная картина (см. табл. 3.).

Таблица 3

|

Допуск плоскостности стола, мкм |

Картина, наблюдаемая при наложении и притирании стеклянной пластины |

|

|

C-I |

0,06 |

Интерференционные полосы и оттенки не допускаются |

|

0,2 |

Допускаются только оттенки в виде светлых пятен |

|

|

0,6 |

Допускается не более двух интерференционных полос. При нажатии на середину пластины полосы должны расходиться |

|

|

С-II; С-III |

1 |

Допускается не более трех интерференционных полос. При нажатии на середину пластины полосы должны расходиться |

У столов стоек типа C-IV отклонение от плоскостности определяется лекальной линейкой типа ЛД-1-200.

Просвет определяют при четырех положениях лекальной линейки на поверхности стола: по диагоналям и по двум пересекающимся в центре стола прямым, параллельным ребрам стола. Наблюдаемый просвет сравнивают с образцом просвета, отклонение от плоскостности не должно превышать 0,004 мм.

При контроле используют четыре концевых меры 3-го класса, две из которых имеют одинаковый номинальный размер, третья - больше, а четвертая меньше каждой из первых двух на 0,01 мм. При контроле стойку устанавливают так, чтобы образующая колонки находилась в горизонтальном положении. На концах стойки располагают меры одинакового номинального размера, на которые накладывают лекальную линейку. В образовавшийся зазор между направляющей и рабочей поверхностью лекальной линейки должна входить только концевая мера длины меньшего размера и не должна входить концевая мера большего размера.

Значения отклонения от прямолинейности стойки должны соответствовать требованиям ГОСТ 10297-70.

4.8.5. Отклонение от перпендикулярности оси отверстия под измерительную головку к рабочей поверхности стола стоек определяют щупом по просвету между угольником типа УШ и валиком (см. приложение 6) на длине 100 мм.

Отклонение от перпендикулярности на длине 100 мм не должно превышать значений, указанных ниже.

Для стоек типа C-I и C-II допуск перпендикулярности 0,16 мм, для стоек типа C-III - 0,40 мм, для стоек типа C-IV - 0,24 мм.

Отклонение от плоскостности должно соответствовать требованиям ГОСТ 10197-70.

4.8.8. Устройство для установки рабочей поверхности круглого гладкого стола стоек C-I и С-II параллельно измерительной поверхности плоского наконечника контролируют плоской стеклянной пластиной, которую притирают к плоскости стола и прижимают плоским наконечником головки. Изменение интерференционной картины под наконечником не должно превышать значений, указанных в ГОСТ 10197-70.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

5.1. Положительные результаты первичного контроля стоек и штативов предприятие-изготовитель оформляет записью в паспорте.

5.2. Положительные результаты государственного периодического контроля стоек и штативов оформляют выдачей свидетельства о государственном контроле по форме, установленной Госстандартом СССР.

5.3. Положительные результаты ведомственного периодического контроля стоек и штативов оформляют в порядке, установленном ведомственной метрологической службой.

5.4. Стойки и штативы, не удовлетворяющие требованиям настоящей методики, к выпуску и применению не допускаются. Свидетельство о контроле аннулируют.

ПРИЛОЖЕНИЕ 1

ИЗМЕРИТЕЛЬНЫЕ ГОЛОВКИ, РЕКОМЕНДУЕМЫЕ ПРИ КОНТРОЛЕ СТОЕК И ШТАТИВОВ:

C-I - по ГОСТ 6933-81; ГОСТ 10593-74

C-II - по ГОСТ 6933-81; ГОСТ 10593-74

C-III - по ГОСТ 9696-82; ГОСТ 14711-69; ГОСТ 14712-79; ГОСТ 18833-73

C-IV - по ГОСТ 577-68; ГОСТ 5584-75

Ш-I, ШМ-I - по ГОСТ 9696-82; ГОСТ 14711-69; ГОСТ 14712-79; ГОСТ 18833-73

Ш-II, ШМ-II - по ГОСТ 577-68; ГОСТ 5584-75

Ш-II, ШМ-III - по ГОСТ 577-68; ГОСТ 5584-75

ПРИЛОЖЕНИЕ

2

Справочное

КОНЦЕВЫЕ МЕРЫ И ПРИМЕНЯЕМЫЕ УСИЛИЯ ПРИ ОПРЕДЕЛЕНИИ ПРОГИБА СТОЕК И ШТАТИВОВ

|

Типы стоек и штативов |

Номинальный размер концевой меры длины, мм |

Усилие, Н |

|

C-I; C-II |

150 |

2 |

|

С-III |

100 |

|

|

C-IV |

250 |

|

|

Ш-I; ШМ-I |

175 |

1 |

|

Ш-IIН; ШМ-IIН |

200 |

|

|

Ш-IIВ; ШМ-IIВ |

570 |

|

|

Ш-III; ШМ-III |

180 |

ПРИЛОЖЕНИЕ 3

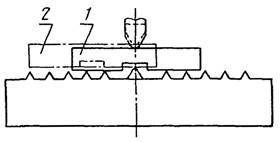

СПЕЦИАЛЬНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ОПРЕДЕЛЕНИЯ УСИЛИЯ ОТРЫВА ШТАТИВОВ С МАГНИТНЫМ ОСНОВАНИЕМ

1 - подставка; 2 - коромысло; 3 - ось; 4 - рычаг; 5, 6 - грузы; 7 - амортизатор

1. Масса грузов взята с учетом массы рычага коромысла, равной 1,020 кг.

2. Вместо специальной подставки в приспособлении молено использовать поверочную плиту 1-го или 2-го класса по ГОСТ 10905-75 с пазом, поверхность которой имеет шероховатость Ra ≤ 1,25 мкм по ГОСТ 2789-73. Рычаг с коромыслом изготовляется с учетом ширины и глубины паза плиты.

3. Соотношение плеч рычага приспособления и массы грузов приведены в табл. 2.

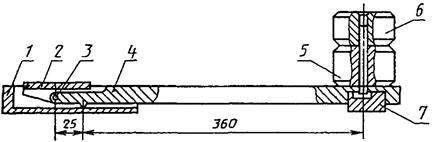

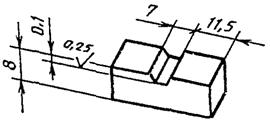

ПРИЛОЖЕНИЕ 4

СПЕЦИАЛЬНАЯ КОНЦЕВАЯ МЕРА ДЛЯ ОПРЕДЕЛЕНИЯ ВОЗВЫШЕНИЯ СФЕРИЧЕСКОЙ ВСТАВКИ (СРЕДНЕГО РЕБРА) НАД СТОЛОМ

Паз должен быть по середине рабочей поверхности меры.

Остальные технические требования по ГОСТ 9038-83 для мер 7 - 8 мм 0 класса. Предельные отклонения срединной длины не лимитируются.

Шероховатость поверхности паза должна быть Ra ≤ 0,25 мкм.

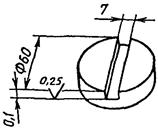

ПРИЛОЖЕНИЕ 5

Паз должен быть на середине рабочей поверхности пластины.

Остальные требования по ГОСТ 2923-75 для пластин 1-го класса.

ПРИЛОЖЕНИЕ 6

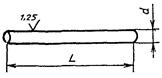

|

Тип стойки |

Диаметр валика d, мм |

Длина валика L, мм |

Отклонение от прямолинейности образующих валика, мм |

|

C-I; C-II |

28h7 |

200 |

0,010 |

|

С-III; C-IV |

8h7 |

150 |

0,015 |

РАЗРАБОТАНЫ Всесоюзным научно-исследовательским и конструкторским институтом средств измерения в машиностроении (ВНИИизмерения)

ИСПОЛНИТЕЛИ

Смогоржевский А.М., Анфимова Н.Г.

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ ВНИИизмерения

УТВЕРЖДЕНЫ ВНИИизмерения 23 марта 1987 г.

СОДЕРЖАНИЕ