| Информационная система |  |

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Автомобильные транспортные средства

ПЕРЕДАЧИ ВЕДУЩИХ МОСТОВ

Методы стендовых испытаний

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт «НАМИ» (ФГУП «НАМИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 4 декабря 2009 г. № 562-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 53445-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Автомобильные транспортные средства ПЕРЕДАЧИ ВЕДУЩИХ МОСТОВ Методы стендовых испытаний Motor vehicles. Transmission of driving axies. Methods of bench tests |

Дата введения - 2010-06-01

1 Область применения

Настоящий стандарт устанавливает методы стендовых испытаний передач ведущих мостов автомобилей, автобусов и троллейбусов (далее - автомобилей) на прочность и на долговечность.

2 Требования к объекту испытаний

2.1 Испытаниям подвергают передачи в составе ведущих мостов, изготовленных и собранных в соответствии с требованиями технической документации (ТД) и принятых службой технического контроля предприятия-изготовителя.

3 Испытание передач ведущих мостов на прочность

3.1 Оборудование, применяемое при испытаниях

3.1.1 Испытания передач мостов на прочность проводят на стенде, обеспечивающем плавное нагружение передач мостов крутящим моментом при неподвижных ведомых элементах.

Стенд состоит из электродвигателя и передачи с передаточным числом, достаточным для плавного нагружения передачи ведущего моста. Передача стенда должна быть самотормозящей.

3.1.2 Стенд должен быть оснащен:

а) весовым устройством для измерения крутящего момента на ведущей шестерне испытуемого моста с точностью ±1 %;

б) располагаемыми на пульте управления устройствами аварийного отключения стенда оператором.

3.2 Подготовка к проведению испытаний

3.2.1 При установке на стенд некоторые элементы моста (барабаны, тормозные механизмы и др.) демонтируют.

3.2.2 Ведомые элементы передачи моста-ступицы затормаживают или жестко соединяют с картером.

3.2.3 Мост заправляют смазкой в соответствии с картой смазки на автомобиль, для которого он предназначен.

3.3 Метод проведения испытаний

3.3.1 Метод испытаний предусматривает плавное нагружение передачи ведущего моста крутящим моментом.

3.3.2 Нагружение осуществляют до предельного момента Ммакс Н × м, при достижении которого производят отключение стенда. Момент вычисляют по формуле

|

Mмакс = k Mном, |

(1) |

где к = 2,5 - для автомобилей и автобусов;

к = 1,3 - для троллейбусов;

Мном - номинальный момент на фланце ведущей шестерни главной передачи моста, Н × м, который вычисляют по формуле

|

Мном = Мдв.максUн.п, |

(2) |

где Мдв.макс - максимальный момент двигателя;

Uн.п - передаточное число трансмиссии на низшей передаче.

3.3.3 Испытание считают завершенным при достижении предельного момента или при поломке (пластической деформации) хотя бы одного элемента моста.

3.4 Оценка результатов испытаний

3.4.1 Испытания считают выдержанными, если при достижении предельного момента элементы передачи не разрушены и их остаточная деформация отсутствует.

3.4.2 Остаточную деформацию оценивают по отклонению от пропорциональной зависимости нагружающего момента от угла поворота ведущего фланца моста.

Условием отсутствия остаточной деформации считают сохранение пропорциональности этой зависимости. Допустимое отклонение от пропорциональности - 1 % от величины крутящего момента.

4 Испытание передач ведущих мостов на долговечность

4.1 Оборудование, применяемое при испытаниях

4.1.1 Испытания передач мостов на долговечность проводят на стенде, обеспечивающем вращение передач с одновременным их нагружением крутящим моментом, позволяющим создать режимы в соответствии с 4.3.

Конструкция стенда должна обеспечивать его надежную работу в течение не менее 30000 ч и отвечать требованиям техники безопасности.

4.1.2 Амплитуда колебаний нагрузки для любого момента не должна превышать:

- 2 % при частоте 1 Гц и более;

- 5 % при частоте менее 1 Гц.

4.1.3 Стенд должен обеспечивать стабильность заданного режима с отклонениями по следующим параметрам:

- по крутящему моменту - ± 2,5 %;

- по частоте вращения - ± 3 %;

- по температуре масла в картере моста - ± 5 °С.

4.1.4 Стенд должен быть оснащен:

а) устройством для измерения крутящего момента с точностью ± 1,5 %;

б) измерителем частоты вращения с точностью ± 2 %;

в) счетчиком циклов емкостью не менее 107 или счетчиком времени с точностью 0,1 ч;

г) устройством для измерения температуры с пределами допускаемой абсолютной погрешности ± 2 °С;

д) устройствами аварийного отключения стенда оператором, располагаемыми на пульте управления и вблизи от установленного на стенде агрегата, а также регулируемыми устройствами аварийного автоматического отключения стенда при превышении заданной нагрузки передачи моста и заданной вибрации испытуемого моста.

В устройстве аварийного отключения стенда должно быть предусмотрено отключение при повышении температурного режима.

Измерительный комплекс, используемый на стенде, должен обеспечивать в случае аварийной остановки стенда регистрацию значений измеряемых параметров, предшествующих поломке.

4.1.5 Для проведения испытаний по блок-программе в соответствии с 4.3.1.1 стенд должен быть дополнительно оснащен автоматическим устройством изменения режима работы по заданной программе.

4.2 Подготовка к проведению испытаний

4.2.1 При установке на стенде некоторые элементы моста (тормозные механизмы, барабаны и др.) демонтируют, если они не влияют на долговечность при испытании передач мостов.

4.2.2 При подготовке к испытаниям для осмотра зацепления и контроля пятна контакта допускают устройство смотровых люков в картерных деталях. Размеры и форму люков согласовывают с предприятием - разработчиком ТД, чтобы их введение в конструкцию передачи не влияло на результаты испытаний. При несъемной задней или нижней крышке картера моста допускается ее замена съемной.

4.2.3 Пятно контакта шестерен передачи должно соответствовать требованиям ТД.

4.2.4 Мост должен быть заправлен маслом в соответствии с картой смазки на автомобиль, для которого он предназначен.

4.2.5 Обкатку моста проводят на режимах и в последовательности, приведенных в таблице 1.

Таблица 1 - Режимы обкатки моста

|

Мощность на ведущем валу, кВт |

Время обкатки, ч |

|

|

0,25М |

(0,20 - 0,25) Nном |

2,0 |

|

0,50М |

(0,30 - 0,35) Nном |

2,0 |

|

0,75M |

(0,40 - 0,50) Nном |

2,0 |

|

Примечания 1 М - см. Мв.м экв и Мв.м по 4.3.1.2 и 4.3.1.3. При испытаниях по 4.3.1.1 величина М принимается согласно 4.3.1.2. 2 Nном - номинальная мощность, передаваемая мостом на автомобиле. Определяется исходя из номинальной мощности двигателя, числа ведущих мостов и КПД передачи. |

||

4.2.6 Температура в масляной ванне передач мостов во время обкатки должна быть не выше 70 °С.

4.2.7 После обкатки проводят осмотр приработки зубьев передачи: отсутствие задиров и соответствие пятна контакта требованиям ТД.

4.2.8 При выходе из строя в процессе обкатки узлов и деталей передачи моста (за исключением шестерен) допускается их замена после выявления и устранения причин поломки. Сборка и регулировка моста должны соответствовать конструкторской документации (КД). После замены узлов и деталей проводят обкатку моста согласно 4.2.5.

4.3.1 Нагружение осуществляют по одной из трех схем:

- по блок-программе;

- эквивалентным моментом;

- постоянным моментом.

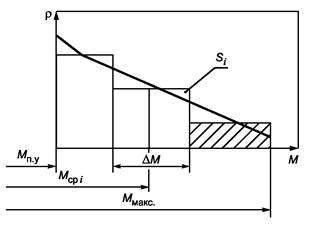

4.3.1.1 При нагружении по блок-программе нагрузочный режим представляет собой последовательное повторение блока нагрузок с заданным числом интервалов. Блок нагрузок составляют на основе нагрузочной характеристики реального эксплуатационного режима, представленного в виде кривой распределения (рисунок 1) или гистограммы (рисунок 2).

r - плотность вероятности; М -

момент на ступице колеса; S - общая площадь под кривой распределения в диапазоне

Мп.у £ М £ Ммакс; Si - площадь i-го

столбца.

Рисунок 1 - Кривая распределения крутящего момента на ступице колеса

Рисунок 2

Для составления блока нагрузок определяют крутящий момент на ступицах колеса, соответствующий пределу усталости зубьев лимитирующего зубчатого колеса Mп.у, а также максимальный момент Ммакс на ступицах колес, вероятность появления которого в реальных условиях эксплуатации близка к нулю. Практически такой момент может воздействовать на элементы передачи при броске педали сцепления.

Максимальный момент Ммакс на ступицах колес вычисляют по формуле

|

|

(3) |

где Мдв - максимальный момент двигателя автомобиля, Н × м;

U1к.п - передаточное число первой передачи коробки передач;

Up.к - низшее передаточное число раздаточной коробки (в отсутствие раздаточной коробки Up.к = 1);

Uв.м - передаточное число ведущего моста;

К - число ведущих мостов.

Для многоприводных автомобилей с отключаемыми мостами параметр К принимают равным минимальному общему числу включаемых мостов с тем включенным ведущим мостом, передача которого подлежит стендовым испытаниям.

Участок кривой распределения, который соответствует диапазону Мпу £ М £ Ммакс(см. рисунок 2), разделяют на интервалы DМ, определяют средние значения интервалов и длительность работы на нагрузках, соответствующих каждому интервалу.

Интервал DМ (Н × м) вычисляют по формуле

|

|

(4) |

где q - число интервалов.

Среднее значение момента i-й ступени Мср.i (Н × м) вычисляют по формуле

|

|

(5) |

где i - порядковый номер ступени.

Момент на ведущем валу моста для каждой ступени Mв.мi (Н × м) вычисляют по формуле

|

|

(6) |

Если ![]() < 1,1, то число q следует уменьшить.

< 1,1, то число q следует уменьшить.

Если ![]() >

1,2, то число q следует увеличить и повторить

расчет интервала и средних значений ступеней с новым значением q.

>

1,2, то число q следует увеличить и повторить

расчет интервала и средних значений ступеней с новым значением q.

Число циклов Q нагружения при испытаниях по одному блоку нагрузок выбирают в пределах (0,1 - 0,2) × 104.

Число циклов Q (%) нагружения на каждой ступени вычисляют по формуле

|

|

(7) |

где Si - площадь i-го столбца;

SSi = Sq - сумма площадей всех столбцов в диапазоне Мп.у £ М £ Ммакс.

Наименьшая длительность одной ступени блока ограничивается возможностями управления стендом.

4.3.1.2 При наличии данных режимометрирования и невозможности проведения испытаний по блок-программе допускается проведение испытаний на долговечность при эквивалентном моменте Мэкв (Н × м), вычисляемом по формуле

|

|

(8) |

где т - показатель степени усталостной кривой; при усталостных поломках зубьев т = 6; при усталостном выкрашивании т = 3.

Эквивалентный момент на ведущем валу Мв.м.экв (Н × м), вычисляют по формуле

|

|

(9) |

где Uв.м - передаточное число ведущего моста.

4.3.1.3 В отсутствие данных режимометрирования испытания могут быть проведены с нагружением некоторым постоянным моментом. Пределы значений постоянного момента на ведущем валу Мв.м (Н × м), выбирают по формуле

|

|

(10) |

где тдж - движимая масса, кг;

rк - статический радиус колеса ведущего моста, м.

При испытаниях на усталостные изгибные поломки выбирают нагрузки по верхнему пределу, на усталостное выкрашивание - по нижнему.

Нагрузочный режим корректируют в соответствии с характером разрушения, имеющим место в реальных условиях. Нагрузки не должны превышать величин, при которых характер разрушения еще соответствует характеру разрушения в эксплуатационных условиях, и в то же время должны обеспечивать сокращение длительных испытаний.

4.3.2 Скоростной режим испытаний

Частоту вращения ведущего вала моста определяют передаваемой мощностью. Для i-й ступени нагружения по блок-программе или для испытаний при постоянном моменте эту частоту ni (мин-1) вычисляют по формуле

|

|

(11) |

где Nв.м = (1,00 -1,65)Nном - мощность на ведущем валу моста, Вт;

Mi - крутящий момент на ведущем валу моста во время испытаний по блок-программе на i-й ступени нагружения или крутящий момент во время испытаний при нагружении эквивалентным моментом либо постоянным моментом, Н × м.

Если испытательный стенд не имеет бесступенчатого регулирования частоты вращения, то следует округлить значение ni так, чтобы Nв.м осталась в заданных пределах.

4.3.3 Температурный режим

Температура в масляной ванне передач мостов во время испытаний должна быть не выше 90 °С.

При местном перегреве передач, выявленном в процессе испытаний, вводят дополнительный контроль температуры в точках местного перегрева или в непосредственной близости от них. Максимальная температура местного перегрева должна быть не выше 100 °С. В этом случае температуру в масляной ванне поддерживают на таком уровне, чтобы температура в точках местного перегрева не превышала заданную. Поддержание температуры в указанных пределах выполняют путем применения водяного или воздушного охлаждения.

4.3.4 Критерии разрушения

Передачу моста считают разрушившейся и снимают с испытаний как вышедшую из строя при поломке зубьев любой из ее шестерен либо при усталостном выкрашивании зубьев одной или более шестерен, приводящем к ясно различимому стуку при работе.

При усталостном выкрашивании зубьев или тел качения одного или более подшипников, приводящем к ясно различимому стуку во время работы, а также при поломке подшипника либо другой детали моста и удовлетворительном состоянии шестерен передачи допускается замена дефектной детали или подшипника и продолжение испытаний с дифференцированным по деталям учетом наработки. Сборка и регулировка моста должны соответствовать требованиям КД.

4.4 Оценка и оформление результатов испытаний

4.4.1 Оценка характера разрушений, качества материалов и химико-термической обработки.

4.4.1.1 Все дефектные детали подлежат обследованию с целью выявления первичных разрушений, то есть разрушений, носящих усталостный характер. Дальнейшему анализу подлежат детали с первичным разрушением.

Такие разрушения должны быть сфотографированы.

4.4.1.2 При оценке качества материала и химико-термической обработки проводят следующие исследования:

а) замер твердости материала в местах, указанных на чертеже детали;

б) анализ микроструктуры материала;

в) химический и спектральный анализ материала.

4.4.2 Оценка наработки до поломки передачи (детали передачи) моста при испытании по 4.3.1 и 4.3.1.2.

Наработку оценивают суммарным числом циклов Тj на режиме по 4.3.1.1 и 4.3.1.2 до поломки. При числе испытаний более 10 могут быть определены g-процентная и средняя наработки до поломки.

90 %-ную - Т90 и 70 %-ную - Т70 наработки вычисляют по формулам соответственно

|

|

(12) |

|

|

(13) |

Среднюю наработку Тср вычисляют по формуле

|

|

(14) |

где j - число испытаний;

Тj - наработка j-го испытания.

4.4.3 Долговечность при нагружении по 4.3.1.1 и 4.3.1.2.

Долговечность передачи и ее деталей определяют величиной пробега до выхода из строя. Ресурс Lpj (км) по результатам j-го испытания вычисляют по формуле

|

|

(15) |

где Vкм - число циклов на 1 км пробега автомобиля, для которого предназначен ведущий мост;

S - площадь под кривой распределения, см2;

Sп.у - площадь под кривой распределения в интервале Мп.у < М < Ммакс (см. рисунок 1), см2.

При достаточно большом числе испытаний для получения желаемых доверительных границ может быть определен g-процентный ресурс - Lp90 или Lр70 (км) по формулам соответственно

|

|

(16) |

|

|

(17) |

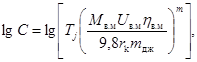

Для сравнительной оценки наработки при испытаниях на постоянном режиме по формуле (18) вычисляют величину IgC, являющуюся критерием соответствия выбранной величины крутящего момента весовой характеристике автомобиля и условиям его эксплуатации

|

|

(18) |

где hв.м - КПД передачи ведущего моста.

Если характер разрушения - усталостное выкрашивание, то т = 3,0; если характер разрушения - усталостные изгибные поломки зубьев, то т = 6,0.

Оценку полученных результатов по наработке в процессе испытаний производят путем сопоставления указанной величины с данными, приведенными в таблице 2.

Таблица 2

|

Ig С |

||

|

при изгибных поломках |

при усталостном выкрашивании |

|

|

Тягачи автопоездов |

1,04 - 1,55 |

3,50 - 3,80 |

|

Автосамосвалы без прицепа |

2,70 - 3,00 |

4,50 - 4,80 |

|

Самосвальный автопоезд |

1,50 - 1,60 |

4,00 - 4,30 |

|

Грузовые автомобили (городские условия движения) |

2,45 |

4,00 - 4,30 |

|

Автобусы городские |

1,60 - 1,80 |

4,00 - 4,30 |

|

Автобусы междугородные и пригородные |

1,10 - 1,30 |

3,50 - 3,80 |

|

Примечание - Верхний предел указанных величин соответствует автомобилям, предназначенным для более тяжелых условий эксплуатации. |

||

4.4.4 Испытательное оборудование, применяемое при проведении стендовых испытаний, должно быть аттестовано. Средства измерения утвержденных типов должны быть поверены в установленном порядке.

4.4.5 По результатам стендовых испытаний передач составляют протокол.

Ключевые слова: автомобильные транспортные средства, передачи ведущих мостов, методы стендовых испытаний