| Информационная система |  |

РЕКОМЕНДАЦИЯ

ГОСУДАРСТВЕННАЯ

СИСТЕМА ОБЕСПЕЧЕНИЯ

ЕДИНСТВА ИЗМЕРЕНИЙ

ИНДИКАТОРЫ

РЫЧАЖНО-ЗУБЧАТЫЕ

С ЦЕНОЙ ДЕЛЕНИЯ 0,01 мм

МЕТОДИКА ПОВЕРКИ

МИ 1928-88

Москва

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

1989

РЕКОМЕНДАЦИИ ПО МЕТРОЛОГИИ

|

РЕКОМЕНДАЦИЯ Государственная система обеспечения единства измерений ИНДИКАТОРЫ РЫЧАЖНО-ЗУБЧАТЫЕ С ЦЕНОЙ ДЕЛЕНИЯ 0,01 мм Методика поверки |

МИ 1928-88 |

Дата введения 01.04.89

Настоящая рекомендация распространяется на рычажно-зубчатые индикаторы с ценой деления 0,01 мм по ГОСТ 5584-75 и устанавливает методику их первичной и периодической поверок.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

|

Наименование операции |

Номер пункта МИ |

Средства поверки и их нормативно-технические характеристики |

Обязательность проведения операции при: |

|

|

первичной поверке |

эксплуатации и хранении |

|||

|

Внешний осмотр |

- |

Да |

Да |

|

|

Опробование |

- |

Да |

Да |

|

|

Определение метрологических характеристик |

||||

|

Определение параметра шероховатости измерительной поверхности рычага |

Образцы шероховатости поверхности по ГОСТ 9378-75 или детали-образцы с параметром шероховатости Rа = 0,08 мкм по ГОСТ 2789-73 |

Да |

Нет |

|

|

Определение измерительного усилия и усилия поворота измерительного рычага |

Весы циферблатные цифровые ценой деления 2 г, верхним пределом взвешивания 1 кг, среднего класса точности по ГОСТ 23676-79; стойка и кронштейн с присоединительным диаметром 8H8 по ГОСТ 10197-70 |

Да |

Да |

|

|

Определение погрешности индикатора |

Приспособление с микрометрической головкой ценой деления 0,01 мм, погрешностью и вариацией показаний не более 0,002 мм (приложения 1 и 2); универсальный измерительный микроскоп (приложение 3); приспособление к универсальному измерительному микроскопу (приложение 4); двухкоординатный измерительный прибор (приложение 5) |

Да |

Да |

|

|

Определение размаха показаний |

Плоскопараллельные концевые меры длины 8 - 10 мм класса точности 2 по ГОСТ 9038-83; стойка С-11 по ГОСТ 10197-70 |

Да |

Да |

|

Примечание. Допускается использовать разработанные или находящиеся в применении средства поверки, не приведенные в таблице, но имеющие аналогичные характеристики.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. При подготовке к проведению поверки следует соблюдать правила пожарной безопасности, установленные для работы с легковоспламеняющимися жидкостями, к которым относится бензин, используемый для промывки.

2.2. Бензин хранят в металлической посуде, плотно закрытой металлической крышкой в количестве не более однодневной нормы, требуемой для промывки.

2.3. Промывку проводят в резиновых технических перчатках типа II по ГОСТ 20010-74.

3. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

3.1. При проведении поверки должны быть соблюдены следующие условия:

температура окружающего воздуха в помещении (20 ± 3) °С;

изменение температуры окружающего воздуха в течение 0,5 ч не более 0,5 °С;

относительная влажность в помещении (60 ± 20) %;

атмосферное давление (101,3 ± 4) кПа.

3.2. Перед проведением поверки измерительный рычаг и другие покрытые смазкой части индикаторов должны быть промыты авиационным бензином по ГОСТ 1012-72 или бензином-растворителем по ГОСТ 443-76, вытерты чистой фланелевой салфеткой по ГОСТ 7259-77 и выдержаны на рабочем месте не менее 3 ч.

4. ПРОВЕДЕНИЕ ПОВЕРКИ

4.1. При внешнем осмотре должно быть установлено соответствие индикаторов ГОСТ 5584-75 в части комплектности (наличие державки, переходной втулки, паспорта и футляра) и внешнего вида.

При внешнем осмотре должно быть проверено: оцифровка шкалы, четкость штрихов и цифр на шкале, лицевая часть циферблата (должна быть светлого тона), качество стекла, закрывающего шкалу, правильность нанесения маркировки.

Внешний осмотр выполняют без применения дополнительных средств.

4.2. При опробовании проверяют плавность хода измерительного рычага и стрелки, возможность поворота измерительного рычага в пределах ±90°, переключение направления хода измерительного рычага, перекрытие стрелкой коротких штрихов, высоту расположения стрелки над шкалой.

Стрелку совмещают с отметкой шкалы, соответствующей нерабочему положению индикатора, затем индикатор поворачивают вокруг стрелки приблизительно на 45° и одновременно, не меняя положения головы поверителя, наблюдают изменение показаний.

Изменение показаний индикатора не должно превышать 0,5 деления шкалы. В этом случае высота расположения стрелки над шкалой не должна превышать значения, указанного в ГОСТ 5584-75.

4.3. Определение метрологических характеристик

4.3.1. Параметр шероховатости измерительной поверхности рычага определяют визуально сравнением с образцами шероховатости по ГОСТ 9378-75 или деталями-образцами с параметром шероховатости Ra = 0,08 мкм.

Измерительное усилие индикатора и усилие поворота измерительного рычага не должны превышать значений, указанных в ГОСТ 5584-75.

4.3.3.1. Погрешность индикаторов типа ИРБ на всем диапазоне измерений определяют в горизонтальном положении индикатора, при двух положениях измерительного рычага (при обоих положениях переключателя хода), направленного под углом 90° к оси индикатора при прямом и обратном ходе и в вертикальном положении индикатора, при положении измерительного рычага вдоль оси индикатора (при обоих положениях переключателя хода) при прямом и обратном ходе. Погрешность индикатора типа ИРТ определяют в горизонтальном и вертикальном положениях индикатора при любом положении (вдоль индикатора или перпендикулярно к ней) измерительного рычага.

4.3.3.2. Погрешность индикаторов определяют на приспособлении с микрометрической головкой, на универсальном измерительном микроскопе или на двухкоординатном измерительном приборе ДИП-1.

4.3.3.3. При определении погрешности при помощи приспособления с микрометрической головкой (см. приложения 1 и 2) индикатор и микрометр устанавливают в исходное (нулевое) положение в сторону прямого хода измерительного рычага. Направление линии измерения должно быть перпендикулярно к оси измерительного рычага в его среднем положении на данном участке измерения.

Микрометрический винт перемещают в том же направлении через интервалы, равные 0,1 мм при поверке всего диапазона измерений. Дойдя до последней точки поверяемого участка, изменяют направление перемещения микрометрического винта и повторяют поверку в обратном порядке. При этом конечный отсчет при прямом ходе служит начальным отсчетом обратного хода.

При поверке участка индикатора в 0,1 мм микрометрический винт перемещают через 0,02 мм.

Поверяемый участок хода измерительного рычага, равный 0,1 мм, выбирают на основании результатов поверки индикатора на всем диапазоне измерений.

Участок должен содержать наибольшую алгебраическую разность отклонений на соседних поверяемых отметках шкалы индикатора.

Погрешность индикатора в заданном диапазоне измерения определяют как сумму наибольших абсолютных значений положительных и отрицательных показаний в любых двух отметках поверяемого участка шкалы при прямом и обратном ходе измерительного рычага.

Примеры расчета погрешностей приведены в приложении 6.

Погрешность не должна превышать значений, указанных в ГОСТ 5584-75.

4.3.3.4. Определение погрешности на универсальном измерительном микроскопе или на приборе ДИП-1 проводят при помощи приспособления (см. приложение 4), укрепленного на каретке микроскопа или прибора; измерительный рычаг индикатора при этом вводят в контакт с пластинкой со шлифованной контактной поверхностью, укрепленной при помощи винта и резьбового отверстия, имеющегося на станине микроскопа или прибора.

Погрешность индикатора при любых положениях индикатора и измерительного рычага не должна превышать:

для индикаторов, выпускаемых из производства, значений по ГОСТ 5584-75;

для индикаторов, находящихся в эксплуатации и выпускаемых из ремонта:

0,007 мм - на любом участке шкалы в пределах 0,1 мм;

0,015 мм более 0,1 мм.

Размах показаний определяют наибольшей разностью отсчетов, полученных при всех перемещениях концевой меры.

Размах показаний индикаторов не должен превышать значений ГОСТ 5584-75.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

5.1. Положительные результаты первичной поверки индикаторов предприятие-изготовитель оформляет отметкой в паспорте, удостоверенной подписью поверителя.

5.2. На индикаторы, признанные годными при государственной периодической поверке, выдают свидетельство установленной формы.

5.3. Результаты периодической ведомственной поверки оформляют в порядке, установленном ведомственной метрологической службой.

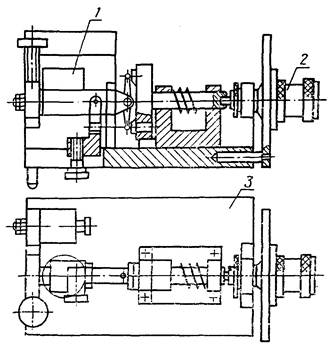

ПРИЛОЖЕНИЕ 1

Справочное

1 - индикатор; 2 - микрометрическая головка; 3 - плита

Черт. 1

Определение погрешности микрометрической головки - по МИ 782-85.

Вариацию показаний микрометрической головки определяют на том же приспособлении, что погрешность микрометрической головки в соответствии с МИ 782-85. В приспособление вместо ложной пятки вставляется измерительная пружинно-оптическая головка с ценой деления 0,5 мкм по ГОСТ 10593-74. Микрометрическую головку вводят в контакт с измерительным наконечником пружинно-оптической головки и переводят вправо на 0,05 мм за проверяемую отметку шкалы микрометрической головки. Затем переводят на проверяемую отметку и снимают отсчет по шкале пружинно-оптической головки. После этого переводят микрометрическую головку влево на 0,05 мм от проверяемой отметки, возвращают на проверяемую отметку и снимают отсчет по шкале пружинно-оптической головки.

Разность показаний пружинно-оптической головки определяет показаний. Проверку повторяют 5 раз. Средняя разность проведенных отсчетов определяет вариацию показаний в проверяемой точке.

Вариация показаний не должна превышать 0,002 мм.

ПРИЛОЖЕНИЕ 2

Справочное

1 - индикатор; 2 - зажимы; 3 - микрометрическая головка; 4 - плита

Черт. 2

ПРИЛОЖЕНИЕ 3

Справочное

|

Пределы измерения в направлении, мм: |

|

|

в продольном |

0 - 200 |

|

в поперечном |

0 - 100 |

|

Пределы измерения углов |

0 - 360° |

|

Диаметр отверстий бесконтактным методом, мм |

0,2 - 40 |

|

Цена деления линейных шкал, мм |

1 |

|

Цена наименьшего деления оптического микрометра, мм |

0,001 |

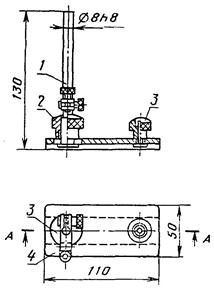

ПРИЛОЖЕНИЕ 4

Справочное

|

Пределы измерения длин в направлении, мм: |

|

|

продольном |

0 - 200 |

|

поперечном |

0 - 100 |

|

Пределы измерения углов |

0 - 360° |

|

Дискретность отсчета, мкм |

0,5 |

Предел допускаемой

погрешности измерения, мкм ![]()

где L - измеряемая длина, мм

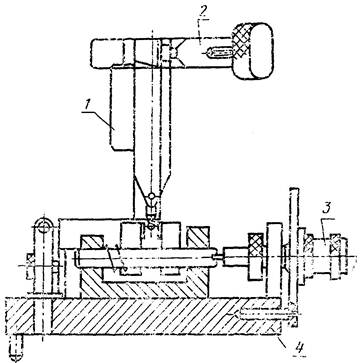

ПРИЛОЖЕНИЕ 5

Справочное

1 - стойка; 2 - гайка; 3 - зажим; 4 - плита; 5 - гайка

Черт. 3

ПРИЛОЖЕНИЕ 6

Справочное

ФОРМА И ПРИМЕР ЗАПИСИ ПРОТОКОЛА ПОВЕРКИ ПРОТОКОЛ ПОВЕРКИ

Индикатор ИРБ, диапазон измерений 0,8 мм, изготовитель КРИН.

Определение погрешности индикатора на приспособлении с микрометрической подачей или на универсальном измерительном микроскопе.

1. Пример расчета погрешности индикатора на всем диапазоне измерений.

|

Проверяемые отметки шкалы, мм |

Погрешность на всем диапазоне в горизонтальном положении индикатора, мкм |

Проверяемые отметки шкалы, мм |

Погрешность на всем диапазоне измерений в горизонтальном положении индикатора, мкм |

||||||

|

Показания индикатора на поверяемых отметках шкалы при повороте измерительного рычага на плюс 90° от его среднего положения, мкм |

Показания индикатора на проверяемых отметках шкалы при повороте измерительного рычага на минус 90° от его среднего положения, мкм |

Показания индикатора на проверяемых отметках шкалы при положении 1 измерительного рычага, мкм |

Показания индикатора на проверяемых отметках шкалы при положении 2 измерительного рычага, мкм |

||||||

|

при прямом ходе |

при обратном ходе |

при прямом ходе |

при обратном ходе |

при прямом ходе |

при обратном ходе |

при прямом ходе |

при обратном ходе |

||

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

0,1 |

0 |

0 |

+2 |

+1 |

0,1 |

0 |

0 |

+1 |

+2 |

|

0,2 |

0 |

0 |

+2 |

+2 |

0,2 |

0 |

0 |

0 |

+3 |

|

0,3 |

+1 |

+2 |

+2 |

+2 |

0,3 |

0 |

0 |

+1 |

+2 |

|

0,4 |

0 |

+1 |

+1 |

+1 |

0,4 |

-2 |

0 |

+1 |

+2 |

|

0,3 |

0 |

0 |

+1 |

+1 |

0,3 |

0 |

+2 |

0 |

0 |

|

0,2 |

0 |

0 |

+1 |

+1 |

0,2 |

-1 |

0 |

0 |

+2 |

|

0,1 |

0 |

0 |

+2 |

+1 |

0,1 |

0 |

0 |

0 |

+1 |

|

0 |

0 |

0 |

+2 |

+2 |

0 |

0 |

0 |

-2 |

+1 |

Погрешность индикатора на всем диапазоне измерений равна |+3| + |-2| = 5 мкм - не превышает допускаемого значения по ГОСТ 5584-75.

2. Пример расчета погрешности индикатора на участке, равном 0,1 мм.

|

Проверяемые отметки шкалы, мм |

Погрешность на участке 0,1 мм, мкм |

|

|

Показания индикатора на проверяемых отметках шкалы, мкм |

||

|

при прямом ходе |

при обратном ходе |

|

|

0 |

0 |

+1 |

|

0,02 |

0 |

+2 |

|

0,04 |

+1 |

+1 |

|

0,06 |

-1 |

-1 |

|

0,08 |

-2 |

-2 |

|

0,10 |

-2 |

-2 |

Участок, равный 0,1 мм, выбирают между отметками шкалы 0,4 и 0,3 нм в вертикальном положении индикатора, т.к. этот участок содержит наибольшую алгебраическую разность отклонений на соседних проверяемых отметках шкалы индикатора, равную 4 мкм.

Погрешность на участке 0,1 мм равна |+2| + |-2| = 4 мкм - не превышает допускаемого значения по ГОСТ 5584-75.

ЗАКЛЮЧЕНИЕ. Индикатор годен.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНЫ И ВНЕСЕНЫ Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

А.М. Смогоржевский (руководитель темы), В.А. Богданова

2. УТВЕРЖДЕНЫ НПО «ВНИИМ им. Д.И. Менделеева» 24.05.88

3. ВЗАМЕН ГОСТ 8.088-73

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

Вводная часть, пп. 4.1, 4.2.1, 4.3.2, 4.3.3.3, 4.3.3.4, 5.4 приложение 6 |

|

|

ГОСТ 7259-77 |

|

|

ГОСТ 9038-83 |

|

|

ГОСТ 9378-75 |

|

|

ГОСТ 10593-74 |

Приложение 1 |

|

ГОСТ 20010-74 |

|

|

ГОСТ 23676-79 |

|

|

МИ 782-85 |

Приложение 1 |

СОДЕРЖАНИЕ

|

1. Операции и средства поверки. 1 3. Условия поверки и подготовка к ней. 2 5. Оформление результатов поверки. 4 Приложение 6. Форма и пример записи протокола поверки протокол поверки. 7 |