| Информационная система |  |

межгосударственный совет по стандартизации,

метрологии и сертификации

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

межгосударственный |

ГОСТ |

ДРЕВЕСИНА СЛОИСТАЯ КЛЕЕНАЯ

Метод

определения предела

прочности при скалывании

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 67 «Фанера и фанерная продукция»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 36 от 11 ноября 2009 г.)

За принятие стандарта проголосовали:

|

Краткое

наименование страны |

Код

страны |

Сокращенное

наименование |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

|

Украина |

UA |

Госпотребстандарт Украины |

4 Настоящий стандарт соответствует региональному стандарту ЕН 314-1:2004 «Плиты древесные. Качество склеивания. Часть 1. Методы испытаний» (EN 314-1:2004 «Plywood - Bonding quality - Part 1: Test methods», NEQ) в части требований к форме и размерам образцов при испытании фанеры и фанерных материалов, методу испытаний; региональному стандарту ЕН 326-1:1994 «Плиты древесные. Отбор образцов, распиливание и контроль. Часть 1. Отбор образцов, выпиливание образцов для испытания и выражение результатов испытаний» (EN 326-1:1994 «Wood-based panels - Sampling, cutting and inspection - Part 1: Sampling and cutting of test pieces and expression of test results», NEQ) в части оценки результатов испытаний образцов из фанеры и фанерных материалов

5 Приказом Федерального агентства по техническому регулированию и метрологии от 22 марта 2010 г. № 30-ст межгосударственный стандарт ГОСТ 9624-2009 введен в действие с 1 января 2011 г. в качестве национального стандарта Российской Федерации

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

СОДЕРЖАНИЕ

|

3 Испытательное оборудование и инструменты.. 3 4 Отбор и подготовка образцов. 4 5 Предварительная обработка образцов. 6 |

ГОСТ 9624-2009

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ДРЕВЕСИНА СЛОИСТАЯ КЛЕЕНАЯ Метод определения предела прочности при скалывании Laminated glued wood. Method for determination of shear strength |

Дата введения - 2011 - 01-01

1 Область применения

Настоящий стандарт распространяется на слоистую клееную древесину (фанеру, фанерные и столярные плиты, древесные слоистые пластики) и устанавливает метод определения предела прочности при скалывании по клеевому слою и по древесине.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 9620-94 Древесина слоистая клееная. Отбор образцов и общие требования при испытании

ГОСТ 9621-72 Древесина слоистая клееная. Метод определения физических свойств

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Испытательное оборудование и инструменты

Для определения предела прочности при скалывании применяют следующее оборудование и инструменты:

- испытательную машину по ГОСТ 28840 для проведения испытаний на растяжение, оборудованную клиновыми захватами с нарезанными на них мелкими зубьями, способную работать непрерывно и измерять нагрузку с точностью ± 1 %;

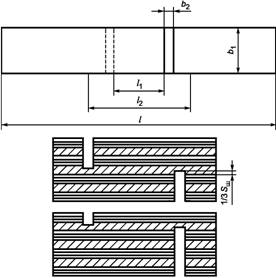

- приспособление к испытательной машине для испытаний образцов древесных слоистых пластиков и столярных плит - см. рисунок 1;

- микрометр по ГОСТ 6507 или толщиномер по ГОСТ 11358 с погрешностью измерения не более 0,1 мм;

- штангенциркуль по ГОСТ 166 с точностью измерения ± 0,1 мм;

- резервуар для кипячения образцов;

- водяную баню с термостатом для погружения образцов для испытаний, способную поддерживать температуру (20 ± 3) °С.

Допускается применять другие испытательные машины, приспособления и измерительные инструменты, обеспечивающие необходимую точность приложения нагрузки и измерений.

1 - образец; 2 - упорная планка; 3 -

планка; 4 - захват;

5 - упор; 6 - траверса; 7 - испытательные губки

Рисунок 1 - Приспособление к испытательной машине

4 Отбор и подготовка образцов

4.1 Отбор образцов и подготовку их к испытаниям проводят по ГОСТ 9620.

4.2 По длине образцы должны соответствовать направлению волокон древесины наружных слоев.

Образцы должны быть без каких-либо видимых дефектов в зоне скалывания.

4.3 Форма и размеры образцов для испытаний на скалывание по клеевому слою для фанеры и фанерных плит - см. рисунок 2.

Скалывание образцов проводят по наиболее удаленным от наружных слоев клеевым слоям образца. По требованию потребителя для фанеры и фанерных плит прочность при скалывании определяют в различных слоях.

Длина образца l = 135 мм;

Длина плоскости скалывания l1 = (25 ± 0,5) мм.

Минимальное расстояние между зажимами l2 = 50 мм.

Ширина плоскости скалывания (ширина образца для испытаний) b1 = (25 ± 0,5) мм.

Ширина пропилов b2 от 2,5 до 4 мм.

Толщина шпона - Sш.

(Поправка).

Рисунок 2 - Форма и размеры образцов фанеры и фанерных плит

Для фанеры с числом слоев от 3 до 9 используют образцы для испытаний, имеющие толщину готовой продукции.

Для фанеры с числом слоев больше 9 избыточные слои удаляют с одной или двух сторон в зависимости от испытуемых клеевых слоев.

При толщине шпона менее 1,5 мм испытания фанеры проводят на образцах с расстоянием между пропилами, равным 10 мм.

Если центральный слой состоит из двух слоев шпона, имеющих перпендикулярное направление волокон древесины по отношению к наружным слоям, то его пропиливают до прилегающего к нему продольного слоя.

Для фанеры и фанерных плит с перекрестным расположением слоев шпона направление волокон древесины в слое шпона, находящемся между клеевыми слоями, подвергающимися испытаниям, должно быть перпендикулярно к длине образца. Расстояние между зажимами l2 должно составлять не менее 50 мм, пропилы на образце должны перерезать клеевые слои не менее чем на 1/3 толщины шпона.

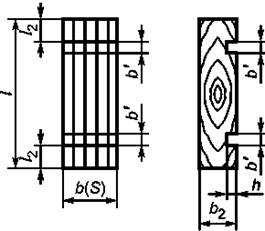

4.4 Форма и размеры образцов для испытания на скалывание по клеевому слою для древесных слоистых пластиков и столярных плит - см. рисунок 3.

Длина образца l = 85 мм.

Длина плоскости скалывания l1 = (12,5 ± 0,5) мм.

Ширина плоскости скалывания (ширина образца для испытаний) b = (40 ± 0,5) мм.

Ширина пропилов b' = (12 ± 0,5) мм.

Глубина пропила h = 5 мм.

Толщина материала - S.

Рисунок

3 - Форма и размеры образцов древесных

слоистых пластиков и столярных плит

Для столярной плиты и материала, облицованного строганым шпоном, пропил доводят до клеевого слоя, прилегающего к наружному слою лущеного или строганого шпона.

Ширина пропила может изменяться в зависимости от конструкции захватывающего приспособления.

Испытания древесных слоистых пластиков толщиной 15 мм и более проводят на образцах толщиной, равной половине толщины готовой плиты древесного слоистого пластика плюс глубина пропила 5 мм.

4.5 Форма и размеры образцов для испытания на скалывание по древесине - см. рисунок 4.

Длина образца l = 95 мм.

Длина плоскости скалывания l2 - в соответствии с таблицей 1.

Ширина плоскости скалывания (толщина образца) b (S) - в соответствии с таблицей 1.

Ширина пропилов b' = 10 мм.

Ширина образца b2 = 25 мм.

Глубина пропила h = 5 мм.

Рисунок

4 - Форма и размеры образцов для испытания

на скалывание по древесине

Таблица 1

В миллиметрах

|

Длина

плоскости |

Ширина

плоскости скалывания |

Длина

плоскости |

|

|

15 |

23,0 |

30 |

11,5 |

|

20 |

17,0 |

35 |

10,0 |

|

25 |

14,0 |

40 |

8,5 |

Примечание - Для материала толщиной менее 15 мм склеивают холодным способом несколько листов фанеры до получения толщины 15 мм и более. При толщине материала более 40 мм образцы срезают настолько, чтобы их толщина составила 40 мм.

4.6 Ширину плоскости скалывания для образцов, показанных на рисунке 2, принимают равной ширине образца, измеренной в середине длины плоскости скалывания; для образцов, показанных на рисунках 3 и 4, ширину плоскости скалывания образца измеряют посередине длины каждой плоскости скалывания и принимают как среднеарифметическое значение двух измерений.

Длину плоскости скалывания l1 и l2 принимают равной среднеарифметическому значению:

- двух измерений - для образцов по рисунку 2;

- четырех измерений - для образцов по рисункам 3 и 4.

Измеренные с точностью до 0,1 мм длина и ширина образцов должны быть зарегистрированы.

5 Предварительная обработка образцов

5.1 Испытания проводят на сухих образцах без предварительной обработки или на образцах, прошедших специальную температурно-влажностную обработку в соответствии с требованиями стандартов на продукцию.

5.2 Предварительную обработку проводят по одному из следующих вариантов:

5.2.1 Выдерживание в воде при температуре (20 ± 3) °С в течение 24 ч.

5.2.2 Выдерживание в кипящей воде при температуре 100 °С в течение 1 ч с последующим выдерживанием при комнатной температуре в течение (10 ± 1) мин.

5.2.3 Выдерживание в кипящей воде при температуре 100 °С в течение 6 ч с последующим охлаждением в воде температурой (20 ± 3) °С в течение не менее 1 ч.

По согласованию с потребителем допускаются другие варианты предварительной обработки образцов.

5.3 Во время обработки образцы должны оставаться полностью погруженными в воду и находиться в свободном состоянии.

5.4 Перед испытанием сухих образцов определяют влажность испытуемого материала в соответствии с ГОСТ 9621.

5.5 Перед проведением предварительной обработки образцов измеряют длину и ширину площади скалывания с точностью до 0,1 мм и регистрируют.

6 Проведение испытаний

6.1 Испытания на скалывание должны проводиться на образцах, из которых удалена лишняя поверхностная влага.

6.2 Образцы при испытании должны быть расположены в центре фиксирующих устройств таким образом, чтобы нагрузка передавалась без приложения поперечных нагрузок.

6.3 Нагрузка должна прилагаться при постоянной скорости перемещения таким образом, чтобы разрушение образца происходило в течение (30 ± 10) с.

6.4 Разрушающая нагрузка должна определяться с точностью до ± 1 Н.

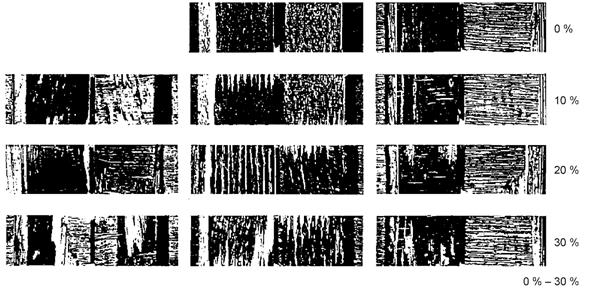

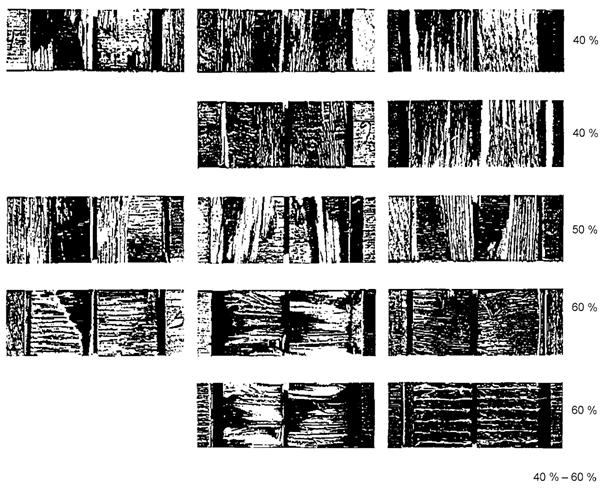

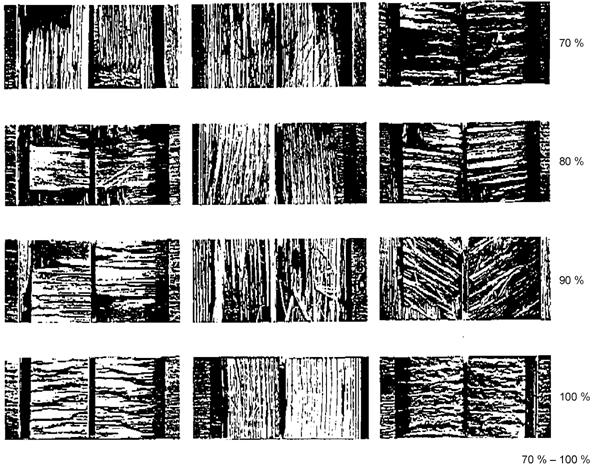

6.5 При проведении испытаний на скалывание для каждого образца всех видов продукции фиксируют разрушающую нагрузку, а для образцов фанеры и фанерных плит - дополнительно степень разрушения по древесине посредством сравнения плоскости скалывания со стандартными значениями когезионного разрушения древесины в зоне скалывания с точностью до ± 10 %, приведенными в приложении А.

6.6 Если образец разрушается вне зоны, которая подвергается испытанию, то результат испытаний не учитывается.

6.7 Определение степени разрушения образцов по древесине должно проводиться на подсушенных образцах.

7 Обработка результатов испытаний

7.1 Предел прочности при скалывании tск, Мпа, для каждого образца определяют с точностью до 0,5 МПа по следующей формуле

|

|

(1) |

где Ртах - максимальное значение разрушающей нагрузки, Н;

b - ширина образца (плоскости скалывания), мм;

l - длина плоскости скалывания, мм.

7.2 За результат испытаний древесных слоистых пластиков принимают предел прочности при скалывании каждого испытуемого образца.

7.3 За результат испытаний столярных плит принимают среднеарифметическое значение показателей прочности при скалывании всех образцов, вырезанных из плиты.

7.4 За результат испытаний фанеры и фанерных плит принимают среднеарифметическое значение показателей прочности при скалывании не менее 10 образцов с точностью до 0,01 Н/мм2. Рассчитывают среднеквадратичное отклонение и минимальный показатель предела прочности при доверительной вероятности 0,95 в соответствии с приложением Б. Определяют величину среднего процента когезионного разрушения древесины с точностью до 10 %.

Приложение А

(обязательное)

Таблица стандартных значений когезионного разрушения древесины в зоне скалывания

Рисунок А.1

Рисунок А.1, лист 2

Рисунок А.1, лист 3

Приложение Б

(рекомендуемое)

Методика вариационной обработки результатов испытания фанеры на скалывание

Среднее значение предела

прочности при скалывании определенной пары клеевых швов для каждой группы

образцов ![]() ,

МПа, вычисляют по формуле

,

МПа, вычисляют по формуле

|

|

(Б.1) |

где т - количество испытанных образцов;

j - порядковый номер образца для испытания;

Xj - предел прочности j-го образца, МПа.

Среднеквадратичное отклонение s, МПа, вычисляют по формуле

|

|

(Б.2) |

При распределении результатов испытаний при скалывании по

нормальному закону распределения минимальный нормируемый показатель прочности

при скалывании ![]() (нижний 5 %-ный квантиль) вычисляют

по формуле

(нижний 5 %-ный квантиль) вычисляют

по формуле

|

|

(Б.3) |

где 1,66 - одностороннее значение коэффициента, относящееся к образцу размером более 100 мм при доверительной вероятности 0,95, принятой для оценки прочностных показателей в деревообработке.

Ключевые слова: слоистая клееная древесина, метод определения предела прочности при скалывании, фанера, фанерные и столярные плиты, древесные слоистые пластики, испытательное оборудование, инструменты, технические требования, отбор образцов, метод испытаний, обработка результатов