| Информационная система |  |

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«ЦЕНТР

НАУЧНО-МЕТОДИЧЕСКОГО ОБЕСПЕЧЕНИЯ

НЖЕНЕРНОГО СОПРОВОЖДЕНИЯ ИНВЕСТИЦИЙ В СТРОИТЕЛЬСТВЕ»

(ОАО «ЦЕНТРИНВЕСТпроект»)

СБОРНИК 8

Технологическая карта

на осуществление контроля качества

работ при устройстве

защитных покрытий

конструкций от коррозии

Москва 2010

Настоящий Сборник разработан в развитие положений Раздела 8 «Состав и содержание работ по техническому надзору в процессе строительства» Практического пособия по организации и осуществлению строительного контроля заказчика (технического надзора) за строительством объектов капитального строительства (далее - Пособие).

В Сборнике рассмотрены общие вопросы контроля качества работ при проведении основных видов антикоррозионных работ - подготовка защищаемой поверхности, устройство защитных покрытий, методы проверки показателей качества защитных покрытий, требования к проведению антикоррозийных работ. Одновременно указываются основные документы, которые составляются (заполняются) в процессе проведения этих работ.

Сборник предназначен для специалистов служб заказчика (застройщика), осуществляющих технический надзор за строительством объектов капитального строительства, и может быть полезен для иных субъектов инвестиционной деятельности (проектировщиков, строительных подрядчиков), принимающих участие в разработке и реализации инвестиционных проектов.

Сборник разработан специалистами ОАО «ЦЕНТРИНВЕСТпроект», 125057, Москва, Ленинградский проспект, 63.

СОДЕРЖАНИЕ

СБОРНИК 8

Технологическая карта

на осуществление контроля качества работ при устройстве

защитных покрытий конструкций от коррозии

1. Область применения

1.1. В настоящем Сборнике рассматриваются общие вопросы контроля качества при проведении основных видов антикоррозионных работ (подготовка защищаемой поверхности, устройство защитных покрытий, требования к проведению антикоррозионных работ и т.д.).

1.2. В Сборнике не рассматриваются вопросы контроля качества работ при нанесении защитного покрытия технологического оборудования, стальных трубопроводов для транспортировки нефти (нефтепродуктов) и газа, а также ёмкостей для их хранения.

2. Нормативные ссылки

В настоящем Сборнике имеют место ссылки на законодательные и нормативные правовые акты Российской Федерации, нормативно-технические и организационно-методические документы, приведенные в Библиографии.

3. Термины и определения

В настоящем Сборнике применены термины, приведённые в приложении 1 Практического пособия по организации и осуществлению строительного контроля заказчика (технического надзора) за строительством объектов капитального строительства, по ГОСТ Р 21.1001 [12], а также следующие термины с соответствующими определениями:

3.1. адгезия (прочность соединения): Совокупность сил, связывающих покрытие с окрашиваемой поверхностью (раздел 3 ГОСТ Р 52804 [18]).

3.2. защитные покрытия: Покрытия, создаваемые на поверхности бетона или арматуры для защиты от коррозии (раздел 3 ГОСТ Р 52804 [18]).

3.3. коррозия бетона: Необратимое ухудшение свойств и характеристик бетона в результате химического, физико-химического или биологического воздействия коррозийной среды или внутренних процессов в бетоне (раздел 3 ГОСТ Р 52804 [18]).

3.4. подготовка поверхности: Обработка основного покрываемого металла механическим, электрохимическим и/или химическим способом с целью улучшения адгезии лакокрасочного материала и коррозионных свойств окрашенной поверхности (пункт 3.1 ГОСТ 9.402 [20]).

3.5. ржавчина: Видимые продукты коррозии, состоящие, в случае чёрных металлов, главным образом, из гидратированных оксидов железа (пункт 3.2 ГОСТ 9.402 [20]).

3.6. окалина: Толстый слой оксидов, образующийся в процессе выплавки или горячей обработки стали (пункт 3.3 ГОСТ 9.402 [20]).

3.7. степень очистки от оксидов: Условно оцениваемые коррозионные поражения поверхности металла после обработки одним из способов удаления оксидов (пункт 3.6 ГОСТ 9.402 [20]).

3.8. отличительная окраска: Покрытие наружной поверхности корпусных деталей арматуры, цвет которого соответствует нормативному документу или КД (конструкторской документации) (пункт 3.1 ГОСТ Р 52760 [17]).

3.9. сигнальный цвет: Цвет, предназначенный для привлечения внимания людей к непосредственной или возможной опасности, рабочим узлам оборудования, машин, механизмов и (или) элементам конструкций, которые могут являться источниками опасных и (или) вредных факторов, пожарной технике, средствам противопожарной и иной защиты, знакам безопасности или сигнальной разметке (пункт 3.1 ГОСТ 12.4.026 [11]).

3.10. знак безопасности: Цветографическое изображение определенной геометрической формы с использованием сигнальных и контрастных цветов, графических символов и (или) поясняющих надписей, предназначенное для предупреждения людей о непосредственной или возможной опасности, запрещения, предписания или разрешения определенных действий, а также для информации о расположении объектов и средств, использование которых исключает или снижает воздействие опасных и (или) вредных факторов (пункт 3.3 ГОСТ 12.4.026 [11]).

3.11. сигнальная разметка: Цветографическое изображение с использованием сигнальных и контрастных цветов, нанесенное на поверхности, конструкции, стены, перила, оборудование, машины, механизмы (или их элементы), ленты, цепи, столбики, стойки, заградительные барьеры, щиты и т.п. в целях обозначения опасности, а также для указания и информации (пункт 3.5 ГОСТ 12.4.026 [11]).

3.12. критический дефект (при выполнении СМР): Дефект, при наличии которого здание, сооружение, его часть или конструктивный элемент функционально непригодны, дальнейшее ведение работ по условиям прочности и устойчивости небезопасно, либо может повлечь снижение указанных характеристик в процессе эксплуатации (пункт 3 Классификатора [10]).

3.13. значительный дефект: Дефект, при наличии которого существенно ухудшаются эксплуатационные характеристики строительной продукции и её долговечность (пункт 3 Классификатора [10]).

4. Общие положения

4.1. При производстве антикоррозионных работ работники заказчика, осуществляющие технический надзор, в процессе входного, операционного и приёмочного контроля руководствуются законодательными и нормативными правовыми актами Российской Федерации, техническими регламентами, строительными нормами и правилами*, сводами правил, национальными стандартами, специальными техническими условиями, проектной документацией (в том числе проектом организации строительства), а также проектом производства работ (части 4 и 5 статьи 3, часть 2 статьи 5, статья 6, части 1 и 2 статьи 34 Федерального закона от 30.12.2009 № 384-ФЗ «Технический регламент о безопасности зданий и сооружений [2]; пункты 1.1 ¸ 1.4; 10.1.1 ¸ 10.1.3 СНиП 3.04.03-85 [4]).

____________

* В соответствии с положениями части 2 статьи 42 Федерального закона от 30.12.2009 № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» [4] «В целях настоящего Федерального закона строительные нормы и правила, утверждённые до дня вступления в силу настоящего Федерального закона, признаются сводами правил»

4.2. Антикоррозионные работы при осуществлении «строительства, реконструкции, капитального ремонта и текущего ремонта здания или сооружения, консервации объекта, строительство которого не завершено, должны осуществляться таким образом, чтобы негативное воздействие на окружающую среду было минимальным и не возникала угроза для жизни и здоровья граждан, имущества физических или юридических лиц, государственного или муниципального имущества, жизни и здоровья животных и растений» (статья 35 [2]).

4.3. Работники, осуществляющие технический надзор, должны обеспечивать постоянный контроль за соблюдением подрядчиком по строительству законодательного требования:

«Лицо, осуществляющее строительство здания или сооружения, в соответствии с законодательством о градостроительной деятельности должно осуществлять контроль за соответствием применяемых строительных материалов и изделий, в том числе строительных материалов, производимых на территории, на которой осуществляется строительство, требованиям проектной документации в течение всего процесса строительства» (часть 3 статьи 34 [2]).

Применяемые для проведения антикоррозионных работ материалы должны удовлетворять требованиям проектов, соответствующих стандартов и технических условий.

При приёмке от предприятий-изготовителей стальных строительных конструкций, а также технологического оборудования должно быть освидетельствовано нанесённое на них антикоррозионное покрытие, предусмотренное стандартами или техническими условиями (пункт 1.4 СНиП 3.04.03-85 [4]; пункты 2.5, 2.8 ГОСТ 24444 [27]).

Eмкостные бетонные и железобетонные сооружения (в том числе поддоны строительных холодильников) после подготовки их поверхностей под защитное покрытие должны пройти испытания на герметичность в соответствии с требованиями СНиП 3.05.04-85 [5] (пункты 1.6, 1.6.1 СНиП 3.04.03-85 [4]).

4.4 Антикоррозионная защита должна выполняться в следующей технологической последовательности:

- подготовка защищаемой поверхности под защитное покрытие;

- подготовка материалов;

- нанесение грунтовки, обеспечивающей сцепление последующих слоев защитных покрытий с защищаемой поверхностью;

- нанесение защитного покрытия;

- сушка покрытия или его термообработка (пункт 1.14 СНиП 3.04.03-85 [4])

4.5. Состав контролируемых показателей, предельные отклонения, объем и методы контроля должны соответствовать принятым в проекте по СНиП 2.03.11-85 [6], в ППР или установленным в нормативно-технической документации для данного вида работ.

4.6. При оценке выявленных дефектов целесообразно руководствоваться Классификатором основных видов дефектов в строительстве и промышленности строительных материалов [10].

Дефектом является каждое единичное отступление от проектных решений или неисполнение требований норм.

При определении вида дефекта следует учитывать дополнительные требования, содержащиеся в чертежах и стандартах на конкретные конструкции и изделия, а также на отдельные виды СМР или объекты.

Извлечение из указанного Классификатора в части антикоррозионной защиты конструкций приведено в приложении 1 настоящего Сборника.

4.7. Специалисты группы технического надзора осуществляют контроль за своевременностью и качеством выполнения подрядчиком производственного контроля на этапах входного и операционного контроля, соблюдением технологической последовательности устройства антикоррозионной защиты, полнотой и достаточностью исполнительной документации, а также принимают участие в освидетельствовании законченных промежуточных видов антикоррозионных работ и приёмку защитного покрытия в целом.

Результаты освидетельствования промежуточных видов работ оформляются актом, форма которого приведена в приложении 3 РД 11-02-2006 [8].

Результаты освидетельствования и приёмки защитного покрытия в целом оформляются актом, форма которого приведена в приложении 2 СНиП 3.04.03-85 [4]) (см. приложение 2 настоящего Сборника).

Примечание - К законченным промежуточным видам антикоррозионных работ относятся: основание (защищаемая поверхность), подготовленное под выполнение последующих работ, огрунтовку поверхности (независимо от числа нанесённых слоев грунта), непроницаемый подслой защитного покрытия, каждое полностью законченное промежуточное покрытие одного вида (независимо от числа нанесенных слоев); специальную обработку поверхности защитного покрытия (вулканизацию гуммировочного покрытия, окисловку швов футеровочного или облицовочного покрытия) (пункт 10.2 СНиП 3.04.03-85 [4]).

4.8. В процессе подготовки и выполнения антикоррозионных работ специалисты группы технического надзора проверяют:

4.8.1. при входном контроле - соответствие применяемых материалов государственным стандартам и техническим условиям, наличие документов качества на эти материалы, качество выполнения защитных покрытий строительных конструкций и технологического оборудования, нанесённых на заводе-зготовителе;

4.8.2. при операционном контроле - качество подготовки поверхности для нанесения защитных покрытий, соблюдение подрядчиком условий производства антикоррозионных работ (температуру и влажность окружающего воздуха и защищаемых поверхностей, чистоту сжатого воздуха), толщину отдельных слоев и общую толщину законченного защитного покрытия, полноту заполнения швов и их размеры при производстве футеровочных и облицовочных работ, время выдержки отдельных слоев и законченного защитного покрытия;

4.8.3 при приёмочном контроле выполненных защитных покрытий - сплошность покрытий, сцепление с защищаемой поверхностью и толщину, полноту заполнения и размеры швов между штучными материалами футеровочных и облицовочных покрытий, ровность облицовочных поверхностей.

При необходимости допускается вскрытие защитных покрытий, о чём делается соответствующая запись в журнале производства антикоррозионных работ, форма которого приведена в приложении 1 СНиП 3.04.03-85 [4] (см. приложение 3 настоящего Сборника) (пункты 10.1.1 ¸ 10.1.3 СНиП 3.04.03-85 [4]).

4.9. Технологическая карта на осуществление контроля качества при устройстве защитных покрытий конструкций от коррозии приведена в приложении 4.

4.10. Работы по нанесению защитных покрытий, как правило, следует выполнять при температуре окружающего воздуха, защитных материалов и защищаемых поверхностей не ниже:

10 °С - для лакокрасочных защитных покрытий, приготовленных на основе природных смол; мастичных и шпатлевочных покрытий из силикатных материалов; оклеечных защитных покрытий на основе битумно-рулонных материалов, полиизобутиленовых пластин, пластин «Бутилкор-С», дублированного полиэтилена, гуммировочных покрытий; облицовочных и футеровочных покрытий, устанавливаемых на кислотоупорных силикатных замазках, на мастиках битуминоль; для кислотоупорного бетона и силикатополимербетона;

15 °С - для лакокрасочных армированных и неармированных покрытий, а также наливных покрытий материалами, приготовленными на синтетических смолах; мастичных покрытий из наирита и герметиков, приготовленных на основе синтетических каучуков; покрытий из листовых полимерных материалов; облицовочных и футеровочных покрытий, выполняемых на замазках арзамит, фуранкор, полиэфирных, эпоксидных и смешанных эпоксидных смол; полимербетона, для цементно-полистирольных, цементно-перхлорвиниловых и цементно-казеиновых обмазок;

25 °С - для нанесения покрытий «Полан» (пункт 1.8 СНиП 3.04.03-85 [4]).

При необходимости допускается выполнение отдельных видов защитных покрытий при более низких температурах с учётом специально разработанной для этих целей технической документации, согласованной в установленном порядке.

5. Подготовка защищаемой поверхности

5.1. Подготовка защищаемой поверхности под защитное покрытие зависит от материала защищаемой поверхности, подготавливаемой к окрашиванию, вида защитного покрытия, агрессивности среды, требуемой степени очистки поверхности и других аналогичных факторов.

5.2. Основной целью подготовки поверхности является удаление с неё веществ, препятствующих окрашиванию и ускоряющих коррозионные процессы, а также получение поверхности, обеспечивающей требуемую адгезию с подложкой лакокрасочного покрытия.

5.3. Подготовка металлической поверхности состоит из ряда операций, первой из которых является очистка от загрязнения. Очистку допускается производить механическими, химическими (при помощи питьевой воды, растворителей, химических продуктов), термическими (пламенем или обжигом) методами (пункт 5.2 ГОСТ 9.402 [20]).

При окрашивании крупногабаритных металлических конструкций в строительстве используют, как правило, механические методы подготовки поверхности (пункт 5.3 ГОСТ 9.402 [20]).

5.4. Металлическая поверхность, подготовленная к производству антикоррозионных работ, не должна иметь заусенцев, острых кромок, сварочных брызг, наплывов, прожогов, остатков флюса, дефектов, возникающих при прокате и литье в виде неметаллических макровключений, раковин, трещин, неровностей, а также солей, жиров и загрязнений (пункт 2.1 СНиП 3.04.03-85 [4]).

5.5. Перед нанесением защитных покрытий поверхности стальных строительных конструкций, аппаратов, газоходов, трубопроводов следует очистить от оксидов струйным способом с применением дробеструйных установок, механическими щётками или преобразователями ржавчины. Способы очистки поверхности указываются в технической документации (пункт 2.2 СНиП 3.04.03-85 [4]).

5.6. Степень очистки от оксидов металлических строительных конструкций и оборудования, подлежащих антикоррозионной защите, должна соответствовать виду защитного покрытия, приведённого в таблице 1.

Таблица 1 - Степень очистки от окалины и ржавчины в зависимости от вида защитного покрытия

|

Степень очистки по ГОСТ 9.402 [20] |

|||

|

вторая |

третья |

четвёртая |

|

|

1 |

2 |

3 |

4 |

|

Лакокрасочные на основе смол. |

|

|

|

|

природных |

- |

+ |

- |

|

синтетических |

+ |

- |

- |

|

Мастичные, шпатлёвочные и наливные: |

|

|

|

|

неорганические на основе жидкого стекла |

- |

+ |

- |

|

органические на основе смол' |

|

|

|

|

природных |

- |

+ |

- |

|

синтетических |

+ |

- |

- |

|

Оклеечные: |

|

|

|

|

на битумных и битумно-резиновых мастиках |

- |

- |

+ |

|

на синтетических клеях |

+ |

- |

- |

|

асбестом на жидком стекле |

- |

- |

+ |

|

Гуммировочные |

+ |

- |

- |

|

Футеровочные и облицовочные на вяжущих, |

|

|

|

|

приготовленных на основе: |

|

|

|

|

жидкого стекла |

- |

+ |

- |

|

синтетических смол |

+ |

- |

- |

|

природных смол |

- |

- |

+ |

|

«Полан - М» |

+ |

- |

- |

|

«Полан - 2М» |

- |

- |

+ |

Примечание - Данные, приведённые в таблице 1, приняты на основании сведений таблицы 1 СНиП 3.04.03-85 [4]

5.7 Выбор способа очистки поверхности металлов 1-ой и 2-ой групп от окалины и ржавчины, обеспечивающего требуемую степень очистки, рекомендуется осуществлять по таблице 2.

Таблица 2 - Максимальная степень очистки от окалины и ржавчины при использовании различных методов

|

Способ очистки от окалины и ржавчины |

Степень очистки от окалины и ржавчины при исходной степени окисленности поверхности |

||||

|

А |

В |

С |

D |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Травление |

1 |

2 |

1 |

1 |

Обработка изделий любой формы. Удаление окалины и ржавчины из труднодоступных мест (карманов, отверстий, пазов и т.п.) |

|

Струйная обработка |

1 |

2 |

1 |

1 |

Обработка крупногабаритных изделий (зачистка сварных швов, удаление продуктов коррозии и т.п.), местное удаление окалины, ржавчины или старых лакокрасочых покрытий перед ремонтным окрашиванием |

|

Механическая очистка (вращающимися щетками, пневматическими молотками, с использованием шлифовальных шкурок и др.) |

2 |

4 |

3 |

3 |

Тоже |

|

Механическая очистка ручным инструментом |

3 |

4 |

4 |

3-4 |

Тоже |

Примечания

1. Данные, приведённые в таблице 2, приняты на основании сведений таблицы 10 ГОСТ 9.402 [20].

2. Очистка вручную допускается при наличии на поверхности лёгкой ржавчины или следов коррозии. При этом достигается 1-ая или 2-ая степень очистки от оксидов.

3. Степень окисления и характеристики окисленной поверхности приняты на основании сведений, приведённых в таблице 2 ГОСТ 9.402 [20], в том числе:

А - поверхность стали почти полностью покрыта прочно сцепленной с металлом прокатной окалиной, но почти без ржавчины;

В - поверхность стали начала ржаветь, от неё начинает отставать прокатная окалина;

С - поверхность стали с отстающей в результате коррозии прокатной окалины, или с которой окалина была удалена; на поверхности при визуальном осмотре наблюдаются отдельные питтинги;

D - поверхность стали с отставшей в результате коррозии прокатной окалиной, на которой наблюдается питтинг на всей поверхности при визуальном осмотре.

5.8. Используемый для очистки сжатый воздух должен быть сухим, чистым и соответствовать ГОСТ 9.010 [19].

После очистки металлическую поверхность необходимо обеспылить механическим способом или растворителями.

Соответствие степени очистки металлической поверхности виду защитного покрытия согласно таблицы 1 следует проверять непосредственно перед нанесением защитного покрытия (пункты 2.5, 2.7, 2.8 СНиП 3.04.03-85 [4]).

5.9. Бетонная поверхность, подготовленная к нанесению антикоррозионной защиты, не должна иметь выступающей арматуры, раковин, наплывов, околов ребер, масляных пятен, грязи и пыли.

Закладные изделия должны быть жестко закреплены в бетоне; фартуки закладных изделий устанавливают заподлицо с защищаемой поверхностью.

Места примыкания пола к колоннам, фундаментам под оборудование, стенам и другим вертикальным элементам должны быть замоноличены.

Опоры металлоконструкций должны быть обетонированы.

Влажность бетона в поверхностном слое толщиной 20 мм должна быть не более 4 % (пункт 2.9 СНиП 3.04.03-85 [4]).

5.10. Подготовленная бетонная поверхность в зависимости от вида защитного слоя покрытия должна соответствовать требованиям таблицы 3 (пункт 2.11 СНиП 3.04.03-85 [4]).

Таблица 3 - Показатели качества бетонной поверхности, подготовленной под защитное покрытие

Примечания

1. Влажность бетона для покрытий из водорастворимых составов не нормируется, но на поверхности не должно быть видимой плёнки воды.

2. Класс шероховатости определяется по таблице 4.

3. Данные, приведённые в таблицах 3 и 4, приняты на основании сведений таблиц 2 и 3 СНиП 3.04.03-85 [4]

Таблица 4 - Класс шероховатости

|

Класс шероховатости |

Расстояние между выступами и впадинами, мм |

|

1 |

|

|

1-Ш |

св. 2,5 до 5,0 |

|

2-Ш |

св. 1,2 до 2,5 |

|

3-Ш |

св. 0,6 до 1,2 |

|

4-Ш |

св. 0,3 до 0,6 |

5.11. При проведении входного контроля железобетонных и бетонных изделий для строительства необходимо обращать внимание на выполнение требований, предъявленных к внешнему виду изделий, в том числе:

а) бетонные поверхности изделий конкретных видов должны соответствовать требованиям, установленным в стандартах или рабочей документации на эти изделия. Такие требования могут быть установлены либо в форме указания категории поверхности со ссылкой на ГОСТ 13015 [26], либо в форме указания предельных размеров раковин, наплывов, впадин, околов ребер.

Фактические размеры раковин, местных наплывов, впадин и околов бетона рёбер изделий на бетонных поверхностях разных категорий не должны превышать указанных в таблице 5 (подпункт 5.2.3.1 ГОСТ 13015 [26]).

Таблица 5 - Допустимые размеры дефектов, допускаемые для разных категорий бетонной поверхности изделий (мм)

|

Категория бетонной поверхности изделия |

Диаметр или наибольший размер раковины |

Глубина окола бетона на ребре, измеряемая по поверхности изделия |

Суммарная длина околов бетона на 1 м ребра |

|

|

1 |

2 |

3 |

4 |

5 |

|

А1 |

Глянцевая (по эталону) |

2 |

20 |

|

|

А2 |

1 |

1 |

5 |

50 |

|

A3 |

4 |

2 |

5 |

50 |

|

А4 |

10 |

1 |

5 |

50 |

|

А5 |

Не регламентируется |

10 |

100 |

|

|

А6 |

15 |

3 |

10 |

100 |

|

А7 |

20 |

5 |

20 |

Не регламентируется |

Примечание - Данные, приведённые в таблице 5, приняты на основании сведений таблицы 2 ГОСТ 13015 [26].

б) в бетоне изделий, поставляемых потребителю, трещины не допускаются, за исключением поперечных трещин от обжатия бетона в предварительно напряженных железобетонных изделиях, ширина которых не должна превышать значений, установленных стандартами на изделия конкретных видов, а также усадочных и других поверхностных технологических трещин, которые должны быть не более, мм:

0,1 - в изделиях из тяжелого бетона, подвергаемых попеременному замораживанию и оттаиванию в водонасыщенном состоянии или в условиях эпизодического водонасыщения; в предварительно напряженных железобетонных изделиях из тяжелого и легкого бетона; в колоннах и стойках из тяжелого и легкого бетона;

0,2 - в остальных видах изделий из тяжелого и легкого бетона и в изделиях из ячеистого бетона;

в) на поверхности изделий не допускается обнажение рабочей и конструктивной арматуры, за исключением арматурных выпусков, предусмотренных в рабочих чертежах. Концы напрягаемой арматуры не должны выступать за торцовые поверхности изделий более чем на 10 мм, за исключением случаев, оговоренных в рабочих чертежах;

г) открытые поверхности стальных закладных деталей,

выпуски арматуры, монтажные петли и строповочные отверстия должны быть

очищены от наплывов

бетона или раствора;

д) на лицевых поверхностях изделий не допускаются жировые и ржавые пятна;

е)

качество рельефных, шероховатых, зернистых, камневидных, шлифованных, глянцевых

поверхностей, поверхностей с обнажением заполнителей или

облицованных плиткой и других поверхностей, не подлежащих дальнейшей отделке

(окраске, оклейке, облицовке и т.д.) на строительной площадке, должно

соответствовать эталону отделки (в виде поверхности целого изделия или его

фрагмента), утвержденному предприятием-изготовителем изделия по согласованию с

заказчиком, а в предусмотренных местным законодательством случаях - также с органами

архитектуры и строительства. Для поверхностей, подлежащих дальнейшей отделке на

строительной площадке, эталоны отделки не разрабатывают (подпункты 5.2.3.2 ¸

5.2.3.6 ГОСТ 13015 [26]).

5.12. При защите поверхностей каменных и армокаменных конструкций мастичными покрытиями все швы каменной кладки должны быть расшиты, а при защите лакокрасочными покрытиями поверхности этих конструкций должны быть оштукатурены (пункт 1.7 СНиП 3.04.03-85 [4], пункт 4.9 СНиП 2.03.11-85 [6]).

5.13. При защите деревянных конструкций от коррозии, вызываемой воздействием биологических агентов, предусматривается антисептирование, консервирование, покрытие лакокрасочными материалами или поверхностная промывка составами комплексного действия. При воздействии химически агрессивных сред следует предусматривать покрытие конструкций лакокрасочными материалами или поверхностную промывку составами комплексного действия (пункт 3.7 СНиП 2.03.11-85 [6]).

Классификация лакокрасочных покрытий по внешнему виду и условиям эксплуатации устанавливается ГОСТ 24404 [30].

6. Устройство защитных покрытий

6.1. Лакокрасочные защитные покрытия

6.1.1. Нанесение лакокрасочных защитных материалов должно выполняться в следующей технологической последовательности:

- нанесение и сушка грунтовок;

- нанесение и сушка шпатлевок (при необходимости);

- нанесение и сушка покрывных слоев;

выдержка или термическая обработка покрытия (пункт 3.1 СНиП 3.04.03-85 [4]).

6.1.2. Способ нанесения, толщина отдельных слоев, влажность воздуха и время сушки каждого слоя, общая толщина защитного покрытия определяется рабочей документацией, выполненной в соответствии с требованиями ГОСТ 21.513 [25] (пункт 3.2 СНиП 3.04.03-85 [4]).

6.1.3. Лакокрасочные материалы перед применением должны быть перемешаны, отфильтрованы и иметь вязкость, соответствующую способу нанесения (пункт 3.3 СНиП 3.04.03-85 [4]).

6.1.4. Устройство армированных лакокрасочных покрытий следует выполнять в следующей технологической последовательности:

- нанесение и сушка грунтовки;

- нанесение клеящего состава с одновременной приклейкой и при каткой армирующей ткани и выдержкой её в течение 2 - 3 ч.;

- пропитка наклеенной ткани составом и его сушка;

- послойное нанесение защитных составов с сушкой каждого слоя;

- выдержка нанесенного защитного покрытия (пункт 3.4 СНиП 3.04.03-85 [4]).

6.1.5. Подготовка стеклотканевых материалов заключается в раскрое полотнищ с учетом нахлестки на 100 - 120 мм в продольных и на 150 - 200 мм в поперечных стыках (пункт 3.5 СНиП 3.04.03-85 [4]).

6.2. Оклеечные защитные покрытия

6.2.1. Нанесение оклеечных защитных покрытий должно выполняться в следующей технологической последовательности:

- нанесение и сушка грунтовок;

- послойное наклеивание материалов; обработка стыков (сварка или склейка); сушка (выдержка) оклеечного покрытия (пункт 6.1 СНиП 3.04.03-85 [4]).

6.2.2. На защищаемую поверхность перед наклейкой рулонных материалов на битумных мастиках должны быть нанесены грунтовки на основе битума, на синтетических клеях - грунтовки из этих же клеев

Для наклейки полимерных липких лент на защищаемые трубопроводы и емкости их поверхность должна быть загрунтована полимерными или битумно-полимерными грунтовками (пункт 6.2 СНиП 3.04.03-85 [4]).

6.2.3. Сушку первого слоя грунтовок на основе битума следует производить до отлипа, второго - в течение 1 - 2 ч. Сушку каждого слоя грунтовки из лаков БТ-783 необходимо производить в течение суток. Сушку первого слоя грунтовок из синтетического клея следует производить в течение 40 - 60 мин, второго - до отлипа. Сушку полимерных и битумно-полимерных грунтовок - до отлипа (пункт 6.3 СНиП 3.04.03-85 [4]).

6.2.4. Перед наклейкой на защищаемую поверхность рулонные материалы должны быть очищены от минеральной посыпки, листовые - промыты мыльной и чистой водой (пластикат - обезжирен ацетоном); высушены и раскроены на заготовки. Пластины полиизобутилена, «Бутилкор-С», армированной поливинилхло-ридной пленки должны быть выдержаны в распрямленном состоянии не менее 24 ч, поливинилхлоридный пластикат следует прогреть до температуры 60 °С (пункт 6.4 СНиП 3.04.03-85 [4]).

6.2.5. Заготовки листовых защитных материалов должны быть дважды прогрунтованы клеем того же состава, что и защищаемые поверхности с сушкой первого слоя грунтовки в течение 40-60 мин и второго - до отлипа (пункт 6.5 СНиП 3.04.03-85 [4]).

6.2.6. При нанесении листовых и рулонных материалов на битумной мастике её слой не должен превышать 3 мм, на клеях - 1 мм.

Стыки наклеиваемых заготовок защитных покрытий следует располагать на расстоянии не менее 80 мм от сварных швов металла (пункт 6.6 СНиП 3.04.03-85 [4]).

6.2.7.Защитные покрытия из рулонных материалов, наклеенных на битумных составах, должны быть прошпатлеваны битумными мастиками. На горизонтальные покрытия мастики следует наносить слоями толщиной не более 10 мм, на вертикальные - слоями толщиной 2 - 3 мм каждый (пункт 6.13 СНиП 3.04.03-85 [4]).

6.2.8. Покрытия, подлежащие последующей защите материалами на основе силикатных и цементных составов, должны быть затерты по слою из битумной неостывшей мастики или синтетических смол крупнозернистым кварцевым песком (пункт 6.14 СНиП 3.04.03-85 [4]).

6.2.9. Перед выполнением облицовочных или футеровочных работ на оклеечное покрытие наносят шпатлевку, приготовленную из тех же материалов, что и связующий состав (пункт 6.16 СНиП 3.04.03-85 [4]).

6.3. Облицовочные и футеровочные защитные покрытия

6.3.1. Защита штучными материалами поверхности строительных конструкций и сооружений (облицовка) и технологического оборудования (футеровка) должна выполняться в следующей технологической последовательности:

- приготовление химически стойких замазок (растворов);

- нанесение и сушка грунтовки (при футеровке металлического оборудования без органического подслоя) или шпатлевки;

- футеровка оборудования или облицовка строительных конструкций;

- сушка футеровки или облицовки;

- окисловка (при необходимости) швов (пункт 9.1 СНиП 3.04.03-85 [4]).

6.3.2. Облицовочные и футеровочные штучные материалы должны быть от сортированы и подобраны по размерам. Не допускается применять закислованные и замасленные материалы (пункт 9.3 СНиП 3.04.03-85 [4]).

6.3.3. Перед облицовкой и футеровкой на битумных и полимерных составах штучные материалы должны быть огрунтованы по граням и с тыльной стороны соответствующими грунтовками (пункт 9.4 СНиП 3.04.03-85 [4]).

6.3.4. Число слоев футеровки или облицовки и вид химически стойких замазок (растворов) принимается по рабочей документации.

6.3.5. Для облицовки на битумных мастиках следует применять плитки толщиной не менее 30 мм.

Ширина швов при футеровке на кислотостойких растворах: для плитки -4 мм; для кирпича -6 мм.

Конструктивные размеры прослоек и швов при облицовке строительных конструкций и футеровке технологического оборудования штучными материалами на различных химически стойких замазках (растворах) приведены соответственно: для облицовки - в таблице 6, для футеровки - в таблице 7 (пункты 9.6 ¸ 9.8 СНиП 3.04.03-85 [4]).

Таблица 6 - Конструктивные размеры прослоек и швов при облицовке строительных конструкций

|

Виды работы |

Материал |

Толщина прослойки, мм |

Ширина шва, мм |

|

|

вертикальная поверхность |

||||

|

1 |

2 |

3 |

4 |

5 |

|

1 Облицовка на химическистойких силикатных замазках, в том числе и комбинированным способом, по гидроизоляции из эластомеров и битумно-рулонных материалов |

Кирпич |

10 |

10 |

5 |

|

Плитка керамическая, шлакоситалловая, каменное литьё |

8 |

8 |

3 |

|

|

2 То же, с разделкой швов при облицовке в пустошовку |

Кирпич |

10 |

10 |

8 |

|

Плитка керамическая, шлакоситалловая, каменное литьё |

8 |

8 |

5 |

|

|

3. Облицовка на цементно-песчаном растворе, в том числе комбинированным способом, по подстилающему слою либо по армированной стеклотканью лакокрасочной композиции |

Кирпич |

10 |

10 |

5 |

|

Плитка керамическая, шлакоситалловая, каменное литьё |

10 |

10 |

3 |

|

|

Плитка глазурованная |

- |

10 |

3 |

|

|

4. То же, с разделкой швов при облицовке в пустошовку |

Кирпич |

10 |

10 |

8 |

|

Плитка керамическая, шлакоситалловая, каменное литьё |

10 |

10 |

5 |

|

|

5. Облицовка на цементно-песчаном растворе, в том числе комбинированным способом, по гидроизоляции из эластомеров и битумно-рулонных материалов |

Кирпич |

20 |

10 |

5 |

|

Плитка керамическая, шлакоситалловая, каменное литьё |

10 |

10 |

3 |

|

|

6. То же, с разделкой швов при облицовке в пустошовку |

Кирпич |

20 |

10 |

8 |

|

Плитка керамическая, шлакоситалловая, каменное литьё |

10 |

10 |

5 |

|

|

7. Облицовка на замазках на основе органических смол по гидроизоляции из эластомеров и битумно-рулонных материалов |

Кирпич |

5 |

5 |

5 |

|

Плитка керамическая, шлакоситалловая, каменное литьё |

3 |

3 |

3 |

|

|

8. Облицовка на замазках на основе органических смол по подстилающему слою по армированной стеклотканью лакокрасочной композиции |

Плитка керамическая, шлакоситалловая, каменное литьё |

3 |

3 |

3 |

|

9. Облицовка на битумных мастиках по гидроизоляции из эластомеров и битумно-рулонных материалов |

Кирпич |

5 |

3 |

5 |

|

Плитка керамическая |

5 |

3 |

3 |

|

Таблица 7 - Конструктивные размеры прослоек и швов при футеровке технологического оборудования штучными материалами

|

Вид работы |

Толщина прослойки, мм |

Ширина шва, мм |

|

|

1 |

2 |

3 |

4 |

|

1. Футеровка на химически стойких силикатных замазках, в том числе комбинированным способом |

Кирпич |

10 |

5 |

|

Плитка керамическая (прямая и фасонная), шлакоситалловая, каменное литьё |

8 |

3 |

|

|

2. То же, с разделкой швов при футеровке в пустошовку |

Кирпич |

10 |

8 |

|

Плитка керамическая, шлакоситалловая, каменное литьё |

8 |

5 |

|

|

3. Футеровка на цементно-песчаном растворе, в том числе комбинированным способом |

Кирпич |

15 |

8 |

|

Плитка керамическая (прямая и фасонная), шлакоситалловая, каменное литье |

15 |

3 |

|

|

4. То же, с разделкой швов при футеровке в пустошовку |

Кирпич |

15 |

8 |

|

Плитка керамическая, шлакоситалловая, каменное литьё |

15 |

5 |

|

|

5. Футеровка на замазках арзамит, эпоксидной и др. на основе органических смол |

Кирпич, блоки углеграфитированные |

5 |

5 |

|

Плитка керамическая (прямая и фасонная), шлакоситалловая, каменное литьё, АТМ-1 |

3 |

3 |

Примечания

1. При кладке в пустошовку глубина не заполнения замазкой (раствором) швов не должна превышать, мм: 20- для кирпича и плитки толщиной более 50 мм; 15- для плитки толщиной от 20 до 50 мм.

2. При облицовке и футеровке плитками толщиной менее 20 мм швы между ними не разделываются.

3. Данные, приведённые в таблицах 6 и 7, приняты на основании сведений таблиц 4 и 5 СНиП 3.04.03-85 [4].

6.3.6 Сушку облицовки и футеровки следует выполнять послойно в соответствии с технологическими инструкциями (пункт 9.10 СНиП 3.04.03-85 [4]).

7. Требования к антикоррозионным материалам

7.1. При осуществлении входного контроля антикоррозионных материалов следует руководствоваться требованиями, предъявляемыми к приёмке этих материалов на предприятиях-изготовителях, установленными соответствующими нормативно-техническими документами.

В связи с тем, что методология приёмки антикоррозионных материалов идентична, ниже приводятся правила приёмки лакокрасочных материалов (ГОСТ 9980.1 [35]; ГОСТ 9980.2 [38]) и защитных средств древесины (ГОСТ 30495 [32]), а также требования к составу документов о качестве этих материалов и средств.

7.2. В случае, если в процессе входного контроля возникли сомнения в достоверности сведений о качестве материалов и средств, приведённых в сопроводительных документах (нарушена тара, истёк срок годности, не вложена этикетка в упаковочное место, иное), то соответствие показателей качества антикоррозионных материалов и средств, указанным в сопроводительных документах о качестве, должна подтвердить строительная лаборатория.

А. Материалы лакокрасочные

7.3. При непрерывном процессе производства за партию принимают количество однородного по качеству и цвету лакокрасочного материала, изготовленного за ограничительный период времени, но не более суточной выработки и сопровождаемого одним документом о качестве.

При транспортировке лакокрасочных материалов в железнодорожных и автомобильных цистернах за партию принимают содержимое каждого транспортного средства.

За партию лакокрасочного материала, применяемого в комплекте с одним или несколькими вспомогательными материалами, принимают количество однородного по качеству и цвету основного материала, полученного за один технологический цикл или ограниченный период времени, и требуемое количество одного или нескольких вспомогательных материалов, сопровождаемое документом о качестве на основной материал и на каждый из вспомогательных материалов (пункт 1 ГОСТ 9980.1 [35]).

7.4. Документ о качестве должен содержать следующие данные:

- наименование предприятия-изготовителя и его товарный знак или только его товарный знак;

- наименование, марку и цвет материала, сорт;

- массу нетто;

- номер партии;

- дату изготовления;

- результаты проведенных испытаний или подтверждение о соответствии материалов требованиям нормативно-технической документации;

- вид тары и количество единиц упаковки в партии;

- обозначение нормативно-технического документа (пункт 2 ГОСТ 9980.1 [35]).

7.5. Для проверки состояния упаковки, правильности маркировки, проверки массы нетто, качества продукции от партии лакокрасочного материала отбирают случайную выборку.

Отбор проб осуществляют по ГОСТ 9980.2 [38] (пункт 3 ГОСТ 9980.1 [35]).

7.6. Объём выборки лакокрасочного материала, упакованного в поддоны-резервуары, контейнеры-цистерны, специализированные мягкие контейнеры, а также в транспортную тару, не сформированную в транспортный пакет (бочки, барабаны, фляги, мешки), устанавливают в соответствии с таблицей 8 (пункт 4 ГОСТ 9980.1 [35]).

Таблица 8 - Объём выборки лакокрасочного материала не сформированного в транспортный пакет

Примечание - Сведения, приведённые в таблице 8, приняты на основании данных таблицы 1 ГОСТ 9980.1 [35].

7.7 Объём выборки лакокрасочного материала, упакованного в транспортную тару (бочки, барабаны, фляги, мешки), потребительскую тару (металлические банки) и оформленного в транспортный пакет, а также упакованного в потребительскую тару, помещённые в ящичные поддоны, тару-оборудование, ящики или упакованные в групповую упаковку, устанавливается в соответствии с таблицей 9 (пункт 5 ГОСТ 9980.1 [35]).

Таблица 9 - Объём выборки лакокрасочного материала, упакованного в транспортную тару и оформленного в транспортный пакет

|

Число транспортных пакетов, ящичных поддонов, тары-оборудования, ящиков, групповых упаковок в партии, шт. |

Объём выборки, шт. |

Число транспортных пакетов, ящичных поддонов, тары-оборудования, ящиков, групповых упаковок в партии, шт. |

Объём выборки, шт. |

|

1 |

2 |

1 |

2 |

|

2 - 10 |

2 |

71 - 90 |

7 |

|

11 - 20 |

3 |

91 - 125 |

8 |

|

21 - 35 |

4 |

126 - 160 |

9 |

|

36 - 50 |

5 |

Св. 160 |

10 |

|

51 - 70 |

6 |

|

|

Примечание - Сведения, приведенные в таблице 9, приняты на основании данных таблицы 2 ГОСТ 9980.1 [35].

7.8 Объём выборки лакокрасочного материала от упаковочных единиц в транспортном пакете, ящичном поддоне, таре-оборудовании, в ящике или в групповой упаковке устанавливается в соответствии с таблицей 10 (пункт 6 ГОСТ 9980.1 [35]).

Таблица 10 - Объём выборки от числа упаковочных единиц в транспортном пакете

Примечание - Сведения, приведённые в таблице 10, приняты на основании данных таблицы 3 ГОСТ 9980.1 [35].

7.9. При получении неудовлетворительных результатов испытаний материалов хотя бы по одному из показателей проводят повторную проверку этого показателя на удвоенной выборке или удвоенном объёме пробы при транспортировании в железнодорожных или автоцистернах.

Результаты повторной проверки распространяются на всю партию (пункт 11 ГОСТ 9980.1 [35]).

При получении неудовлетворительных результатов решение о браковке всей партии или о возможности использования материалов по коррозионной защите менее ответственных конструкций принимает заказчик.

7.10. Номенклатура проверяемых показателей, требования и нормы к конкретным видам лакокрасочных материалов, методы испытаний и т.п., устанавливаются в соответствующих нормативно-технических документах на их изготовление, например:

эмаль ПФ-133 - по ГОСТ 926 [37];

грунтовка ХС-059, эмали ХС-759, лак ХС-724 - по ГОСТ 23494 [36].

Б. Средства защитные для древесины

7.11. Защитные средства для древесины принимают партиями. Партией считают количество защитного средства массой не более грузоподъёмности одной железнодорожной цистерны, одного вагона или другой транспортной единицы, одновременно отправляемые по одному адресу и сопровождаемые одним документом о качестве, содержащим.

- наименование изготовителя;

- наименование и марку защитного средства;

- номер партии; дату изготовления;

- массу нетто,

- число мест в партии;

- результаты проведённых анализов или подтверждение о соответствии качества защитного средства требованиям соответствующего нормативного документа;

обозначение нормативного документа, по которому производится защитное средство

(пункт 5.1 ГОСТ 30495 [32]).

7.12. Защитные средства должны быть упакованы в полиэтиленовые или бумажные мешки, полиэтиленовые канистры, флаконы или бочки по нормативным документам, или железнодорожные цистерны.

Возможно применение других видов упаковок, обеспечивающих сохранность защитного средства при транспортировании и хранении.

В каждое упаковочное место должна быть вложена этикетка с указанием:

наименование защитного средства;

- наименование изготовителя;

- номер партии;

- даты выпуска;

- обозначения нормативного документа;

- срока годности защитного покрытия;

- массы нетто;

- обозначения класса опасности защитного средства по ГОСТ 19433 [29] (пункты 3.3, 3.5 ГОСТ 30495 [32]).

8. Особенности нанесения опознавательной окраски трубопроводов

8.1 Опознавательная окраска трубопроводов (включая соединительные части, арматуру, фасонные части и изоляцию) находящихся внутри зданий промышленных предприятий, на наружных установках и коммуникациях, находящихся на эстакадах и в подземных каналах, наносится с целью быстрого определения содержимого трубопроводов и обеспечения управления производственными процессами, а также обеспечения безопасности труда.

8.2 Установлены следующие десять укрупненных групп веществ, транспортируемым по трубопроводам:

1) вода;

2) пар;

3) воздух;

4) газы горючие (включая сжиженные газы);

5) газы негорючие (включая сжиженные газы);

6) кислоты;

7) щелочи;

8) жидкости горючие;

9) жидкости негорючие;

0) прочие вещества (пункт 2 ГОСТ 14202 [13]).

Опознавательная окраска и цифровое обозначение укрупнённых групп трубопроводов должны соответствовать указанным в таблице 11 (пункт 3 ГОСТ 14202 [13]).

Таблица 11 - Опознавательная окраска и цифровое обозначение трубопроводов

|

Транспортируемое вещество |

Образцы и наименование цветов опознавательной окраски |

|

|

цифровое обозначение группы |

наименование |

|

|

1 |

2 |

3 |

|

1 |

Вода |

Зелёный |

|

2 |

Пар |

Красный |

|

3 |

Воздух |

Синий |

|

4 |

Газы горючие |

Желтый |

|

5 |

Газы негорючие |

|

|

6 |

Кислоты |

Оранжевый |

|

7 |

Щёлочи |

Фиолетовый |

|

8 |

Жидкости горючие |

Коричневый |

|

9 |

Жидкости негорючие |

|

|

0 |

Прочие вещества |

Серый |

Примечание - Сведения, приведённые в таблице 11, приняты на основании данных таблицы 1 ГОСТ 14202 [13].

8.3. Опознавательную окраску следует выполнять сплошной по всей поверхности коммуникаций или отдельными участками.

Метод выполнения опознавательной окраски должен выбираться в зависимости от расположения трубопроводов, их длины, диаметра, числа располагаемых совместно линий, требований техники безопасности и производственной санитарии, условий освещенности и видимости трубопроводов для обслуживающего персонала и общего архитектурного решения (пункт 6 ГОСТ 14202 [13]).

Указания по нанесению опознавательной окраски должны содержаться в рабочей документации. При отсутствии этих указаний опознавательная окраска наносится в соответствии с требованиями пунктов 6 ¸ 18, табл. 2 ¸ 4 ГОСТ 14202 [13]).

Для выполнения опознавательной окраски, маркировочных щитков и предупреждающих знаков трубопроводов промышленных предприятий лакокрасочные покрытия должны осуществляться в соответствии с действующими стандартами на лакокрасочные материалы и покрытия в зависимости от материала трубопроводов или защищающей их изоляции и условий эксплуатации, а также технологии их нанесения (пункт 33 ГОСТ 14202 [13]).

Лакокрасочные материалы, применяемые для выполнения опознавательной окраски, маркировочных щитков и предупреждающих знаков, должны удовлетворять требованиям соответствующих стандартов, а также технической документации, утверждённой в установленном порядке (пункт 34 ГОСТ 14202 [13]).

8.6. При подготовке поверхностей под окраску, нанесении и сушке лакокрасочных покрытий должны соблюдаться правила по технике безопасности и противопожарные мероприятия, предусмотренные действующими противопожарными нормами и правилами (пункт 35 ГОСТ 14202 [13]).

8.7 Во всех производственных помещениях, где имеются трубопроводы, на хорошо доступных для обозрения местах должны вывешиваться схемы опознавательной окраски коммуникаций с расшифровкой отличительных цветов, предупреждающих знаков и цифровых обозначений, принятых для маркировки трубопроводов (пункт 40 ГОСТ 14202 [13]).

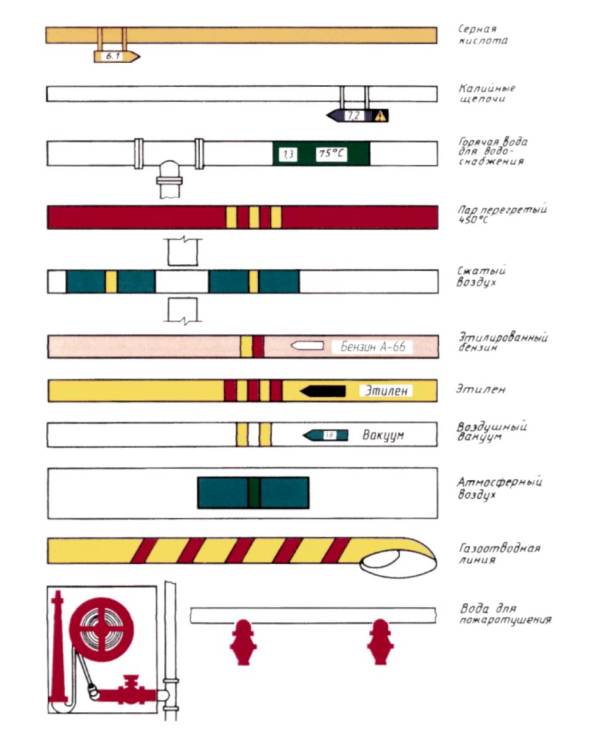

Примеры выполнения опознавательной окраски трубопроводов приведены в приложении 6.

Приложение 1

КЛАССИФИКАЦИЯ ДЕФЕКТОВ ПО ОСНОВНЫМ ВИДАМ РАБОТ ПРИ УСТРОЙСТВЕ ЗАЩИТНЫХ ПОКРЫТИЙ

КОНСТРУКЦИЙ ОТ КОРРОЗИИ

(извлечение из положений подраздела 2.8 Раздела II «Классификация дефектов по основным видам

строительно-монтажных работ»;

подразделов 3.1 и 3.2 Раздела II «Классификация дефектов при производстве

строительных материалов, конструкций и изделий»

Классификатора [10])

|

№ п/п |

Отступления от проектных решений и нарушения требований нормативных документов, квалифицируемых как дефекты |

Классификация дефектов по ГОСТ 15467 [34] |

Методы определения дефектов |

|

1 |

2 |

3 |

4 |

|

2.8. Монтаж стальных резервуаров |

|||

|

1 |

Некачественное выполнение антикоррозионной защиты |

Критический |

Проверка на месте. Данные лабораторных исследований |

|

3.1. Производство бетонных и железобетонных конструкций |

|||

|

2 |

Антикоррозионные покрытия закладных деталей либо не наносятся, либо нанесение их выполнено некачественно (число и толщина слоев менее проектных, нанесение ведётся при температуре и влажности воздуха не соответствующих требованиям по неподготовленной поверхности) |

Значительный |

Визуальный осмотр. Данные лабораторных замеров |

|

3.2. Производство стальных конструкций |

|||

|

3 |

Огрунтовка и окраска, антикоррозионные покрытия производятся по плохо очищенной поверхности, количество слоев наносимых покрытий не соответствует проекту |

Значительный |

Осмотр и проверка на месте |

Приложение 2

ФОРМА АКТА ПРИЁМКИ ЗАЩИТНОГО ПОКРЫТИЯ

Форма акта приведена по приложению 2 СНиП 3.04.03-85 [4]

Акт №

приёмки защитного покрытия

|

г. ___________________________ |

«____»_______________________20 г. |

|

Объект__________________________________________________________________ (наименование) Комиссия в составе представителей: строительно-монтажной организации _________________________________________ (наименование организации, должность, инициалы, фамилия) заказчика_________________________________________________________________ (наименование организации, должность, инициалы, фамилия) генерального подрядчика___________________________________________________ (наименование организации, должность, инициалы, фамилия) составила настоящий акт о нижеследующем: 1._______________________________________________________________________ (наименование аппарата, газохода, сооружений, строительных конструкций, их краткая техническая характеристика) 2._______________________________________________________________________ (описание выполненного защитного покрытия) 3. Объём выполненных работ_______________________________________________ 4. Дата начала работ_______________________________________________________ 5. Дата окончания работ____________________________________________________ Работы выполнены в соответствии с проектно-сметной документацией, стандартами, строительными нормами и правилами и отвечают требованиям их приёмки. Качество выполненных работ_______________________________________________ _________________________________________________________________________

|

|

Представитель строительно-монтажной |

________________________ подпись |

|

Представитель заказчика |

________________________ подпись |

|

Представитель генерального подрядчика |

________________________ подпись |

Приложение 3

ФОРМА ЖУРНАЛА ПРОИЗВОДСТВА АНТИКОРРОЗИОННЫХ РАБОТ

Форма Журнала приведена

по приложению 1 СНиП 3.04.03-85

[4]

Журнал

производства антикоррозионных работ

Наименование объекта_______________________________________________

Основание для выполнения работ______________________________________

(договор, наряд)

Производитель работ_________________________________________________

Начало_____________________________________________________________

Окончание__________________________________________________________

В журнале пронумеровано _____________ страниц

Место печати Подпись администрации организации, выдавшей журнал

|

Дата (число, месяц, год), смены |

Наименование работ и применяемых материалов (пооперационно) |

Объём работ |

Температура во время выполнения работ, °С |

Приме! |

применяемые материалы |

Число нанесённых слоев и их толщина, мм |

Температура, "С и продолжительность сушки отдельных слоев покрытия, ч |

Фамилия и инициалы бригадира (специалиста), выполнявшего защитное покрытие |

Дата и номер акта освидетельствования выполненных работ |

Примечания |

||

|

на поверхности материала |

окружающего воздуха на расстоянии не более 1 м от поверхности |

ГОСТ, ост, ТУ |

номер |

|||||||||

|

паспорта |

анализа |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приложение 4

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА ОСУЩЕСТВЛЕНИЕ КОНТРОЛЯ КАЧЕСТВА РАБОТ

ПРИ УСТРОЙСТВЕ ЗАЩИТНЫХ

ПОКРЫТИЙ КОНСТРУКЦИЙ ОТ КОРРОЗИИ

|

№ карты |

Наименование объекта (вид работ, конструктивный элемент, оборудование, изделие, материал) |

Вид (стадия) контроля; технические требования; контролируемые параметры |

Точность контроля; предельные отклонения |

Методы и способы контроля; объём измерений, выборок; количество образцов |

Документирование результатов контроля (журнал, ведомость, акт, протокол, иное) |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Защита строительных конструкций и сооружений от коррозии |

1 Входной контроль |

|

|

|

|

|

1.1. Проверить наличие и комплектность рабочей документации, а так же технологических карт на проведение антикоррозионных работ (пункты 1.1, 1.14, 10.1.1 СНиП 3.04.03-85 [4]) |

|

Визуальный контроль технической документации. Регистрационный контроль |

Общий журнал работ (Приложение 1 РД 11-05-2007 [9]) |

|

||

|

|

|

1.2. Провести освидетельствование защитных покрытий металлических строительных конструкций и оборудования, нанесённых на заводе-изготовителе. Выявить и задокументировать наличие мест механических повреждений, потёков, пузырь ков, включений, отслоений и т.д. (пункты 1.4, 10.1.1, приложение 3 СНиП 3.04.03-85 [4]; пункт 2.5 ГОСТ 24444 [27]) |

|

Визуальный контроль. Технический осмотр. Регистрационный контроль |

Общий журнал работ. Акт освидетельствования скрытых работ (места выявленных дефектов, способы устранения) (приложение 3 РД-11-02-2007 [8]). |

|

|

|

|

1.3 Убедиться, что узлы и элементы оборудования, машин и механизмов окрашены лакокрасочными материалами сигнальных цветов и на них нанесена сигнальная разметка, а также размещены (установлены) знаки безопасности, места размещения которых определены конструкторской документацией (пункт 4.5, 4.6 ГОСТ 12.4.026 [11]) |

|

Визуальный контроль Регистрационный контроль |

Общий журнал работ |

|

|

|

|

1.4 Проверить, что на наружной поверхности корпусных деталей арматуры нанесена отличительная окраска в случае, если с заказчиком не согласовано иное (не выполнять отличительную окраску, ограничится грунтовой и т д.) (пункты 5.1. ¸ 5.3, таблица 2 ГОСТ Р 52760 [17]) |

|

Визуальный контроль Регистрационный контроль |

Общий журнал работ |

|

|

|

|

1.5. Убедиться, что вид, качество и толщина антикоррозионных покрытий поверхности железобетонных и бетонных изделий соответствует предусмотренным в рабочих чертежах. В случаях, предусмотренных в стандартах или рабочей документации на изделия конкретных видов, антикоррозионные покрытия должны удовлетворять требованиям по адгезии с бетонной поверхностью и паропроницаемости (подпункт 5.2.1.5 ГОСТ 13015 [26]) |

|

Технический осмотр. Измерительный контроль (строительная лаборатория). Испытание адгезии защитных покрытий по ГОСТ 28574 [31]; определение толщины защитного покрытия по ГОСТ Р 51694 [15]. Регистрационный контроль |

Общий журнал работ, Протоколы строительной лаборатории с результатом испытаний адгезии и толщины защитных покрытий |

|

|

|

|

1.6. Удостовериться в наличии документов (сертификаты, паспорта, иное), подтверждающих качество материалов и средств защиты для проведения антикоррозионных работ. Убедиться в полноте и достаточности сведений, содержащихся в указанных документах. В случае возникновения сомнения в достоверности приведённых сведений (нарушена тара, истёк срок годности, не вложена этикетка в упаковочное место и т.д.) запросить у строительной лаборатории документ, подтверждающий качество поступивших материалов и средств защиты (пункт 10.1.1 СНиП 3.04.03-85 [4]) |

|

Визуальный контроль технической документации. Выборочный контроль строительной лаборатории качества материалов и средств защиты. Отбор проб осуществляется по ГОСТ 9980.2 [38]. Объём выборки лакокрасочных материалов в соответствии с пунктами 4 ¸ 6, таблицы 1 ¸ 3 ГОСТ 9980.1 [35] (см. таблицы 8 ¸ 10 настоящего Сборника). Регистрационный контроль |

Общий журнал работ, Протокол строительной лаборатории, подтверждающий качество материалов и средств за щиты от коррозии (при необходимости), Документ о качестве лакокрасочных материалов (пункт 2 ГОСТ 9980.1 [35], пункт 7.4 настоящего Сборника), Документ о качестве средства защиты древесины (пункт 5.1 ГОСТ 30495 [32]; пункт 7.11 настоящего Сборника). Этикетка, вкладываемая в каждое упаковочное место (пункт 3.5 ГОСТ 30495 [32]; пункт 7.12 настоящего Сборника) |

|

|

|

|

1.7. Проверить наличие документов, подтверждающих, что оборудование, резервуары, трубопроводы, железобетонные ёмкости прошли испытания на герметичность, после подготовки их поверхностей под защитное покрытие (пункты 1.6, 1.6.1 СНиП 3.04.03-85 [4]) |

|

Визуальный контроль технической документации. Технический осмотр. Регистрационный контроль |

Общий журнал работ |

|

|

|

|

2 Операционный контроль |

|

|

|

|

|

|

|

2.1. Проверить качество подготовки защищаемой поверхности под защитное покрытие (пункты 1.14, 10.1.2 СНиП 3.04.03-85 [4]), в том числе: |

|

|

|

|

|

|

|

2.1.1. металлическая поверхность, подготавливаемая к производству антикоррозионных работ, не должна иметь заусенцев, острых кромок, сварочных брызг, наплывов, прожогов, остатков флюса, раковин, трещин, солей, жиров, загрязнений Способы очистки поверхности соответствуют установленным в проекте производства работ (далее - ППР) Степень очистки поверхности соответствует виду защитного покрытия (пункты 2.1 ¸ 2.8, таблица 1 СНиП 3.04.03-85 [4]; пункты 5.3 ¸ 5.8 настоящего Сборника); |

Степень зачистки покрытия в соответствии с ГОСТ 9.402 [20] |

Технический осмотр. Регистрационный контроль |

Журнал производства антикоррозионных работ (приложение 1 СНиП 3.04.03-85 [4]; приложение 3 настоящего Сборника). Акт освидетельствования скрытых работ (приёмка основания с разрешением огрунтовки поверхности) (приложение 3 РД-11-02-2006 [8]) |

|

|

|

|

2.1.2 бетонная поверхность, подготовленная к нанесению антикоррозионной защиты, не должна иметь выступающей арматуры, раковин, наплывов, околов рёбер, масляных пятен, грязи и пыли; места примыкания пола к колоннам, фундаментам, стенам должны быть замоноличены; степень очистки поверхности соответствует виду защитного покрытия (пункты 2.9 ¸ 2.11, таблицы 2 и 3 СНиП 3.04.03-85 [4]; пункты 5.9 ¸ 5.11 настоящего Сборника) |

Влажность бетона в поверхностном слое 20 мм должна быть не более 4 % |

Технический осмотр. Регистрационный контроль |

Журнал производства антикоррозионных работ (приложение 1 СНиП 3.04.03-85 [4]; приложение 3 настоящего Сборника). Акт освидетельствования скрытых работ (приёмка основания с разрешением огрунтовки поверхности) (приложение 3 РД-11-02-2006 [8]) |

|

|

|

|

2.2. При устройстве облицовочных и футеровочных защитных покрытий убедиться, что а) подрядчик использует облицовочные и футеровочные материалы ранее отсортированные и подобран ные по размерам, при этом их грани и тыловая сторона огрунтована соответствующими грунтовками (пункты 9.3, 9.4 СНиП 3.04.03-85 [4]); |

|

Визуальный контроль. Технический осмотр. Регистрационный контроль |

Общий журнал работ |

|

|

|

|

б) для облицовки на битумных мастиках применяются плитки толщиной не менее 30 мм (пункт 9.6 СНиП 3.04.03-85 [4]); |

|

|

|

|

|

|

|

в) ширина швов при футеровке на кислостойких растворах составляет - для плитки - для кирпича (пункт 9.7 СНиП 3.04.03-85 [4]); |

4 мм 6 мм |

|

|

|

|

|

|

г) конструктивные размеры прослоек и швов при облицовке строительных |

|

|

|

|

|

|

|

2.3 Убедиться, что строительная лаборатория осуществляет систематический контроль за качеством подготавливаемых на строительной площадке лакокрасочных материалов, химически стойких замазок и т.д. (пункты 3.3, 9.1 СНиП 3.04.03-85 [4]; пункты 6.1.3, 6.3.1 настоящего Сборника) |

|

Визуальный контроль. Измерительный контроль строительной лаборатории (пункты 13, 1.4 ГОСТ 23494 [36], пункт 1.3 ГОСТ 926 [37]; пункты 3.1, 3.2 ГОСТ 30495 [32] и т.д.) |

|

Общий журнал работ. Протоколы строительной лаборатории (при необходимости) |

|

|

|

2.4 Удостовериться, в порядке выборочной проверки, что при нанесении защитных покрытий соблюдается требуемая технологическая последовательность нанесения лакокрасочных, мастичных, шпатлёвочных, оклеечных защитных покрытий; способ нанесения, толщина отдельных слоев, влажность и температура воздуха, время сушки каждого слоя и общая толщина защитного покрытия соответствует требованиям ППР и рабочей документации (разделы 3 ¸ 8, пункт 10.1.2 СНиП 3.04.03-85 [4]). Обратить внимание, что участки и помещения, где выполняются антикоррозионные работы, оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021 [23], при этом обеспечивается состояние воздуха рабочей зоны в соответствии с требованиями ГОСТ 12.1.005 [22] |

|

Визуальный контроль Регистрационный контроль |

Журнал производства антикоррозионных работ |

|

|

|

|

2.5. Освидетельствование каждого законченного промежуточного вида антикоррозионных работ, в том числе: огрунтовка поверхностей (не зависимо от числа нанесённых слоев грунта); непроницаемый подслой защитного покрытия; каждое полностью законченное промежуточное покрытие одного вида (не зависимо от числа нанесённых слоев), специальная обработка поверхности защитного покрытия (вулканизация гуммировочного покрытия, окисловку швов футеровочного покрытия) (пункт 10.2 СНиП 3.04.03-85 [4]) |

|

Технический осмотр. Регистрационный контроль |

Журнал производства антикоррозионных работ. Акты освидетельствования скрытых работ (по форме приложения 3 РД-11-02-2006 [8]) на каждый промежуточный вид работ (пункт 10.3 СНиП 3.04.03-85 [4]) |

|

|

|

|

3. Приёмочный контроль |

|

|

|

|

|

|

|

3.1. Проверить наличие, комплектность и содержание документов, подтверждающих позитивные результаты входного и операционного контроля, в том числе документов качества на применённые лакокрасочные материалы и средства защиты для древесины, а также актов приёмки промежуточных видов антикоррозионных работ |

|

Визуальный контроль технической документации. Регистрационный контроль |

Общий журнал работ. Журнал производства антикоррозионных работ |

|

|

|

|

3.2. Провести освидетельствование и приёмку защитного покрытия в целом, в том числе: |

Допустимые отклонения установленные в приложение 3 СНиП 3.04.03-85 [4] (см приложение 5 настоящего Сборника) |

|

Общий журнал работ. Акт приёмки защитного покрытия (приложение 2 СНиП 3.04.03-85 [4]) |

Форма Акта приведена в приложении 2 настоящего Сборника |

|

|

|

Не допускаются потёки, пузырьки, включения, механические повреждения |

Технический осмотр. Измерительный контроль (для металлической поверхности в соответствии с ГОСТ 9.407 [39]) |

Протокол строительной лаборатории (при необходимости) |

|

|

|

|

|

б) толщина |

±10 % отклонения по толщине |

Измерительный контроль По металлической поверхности: методом механического контакта, магнитным методом и методом вихревого потока по ГОСТ Р 51694 [15]. По бетонной поверхности - микрометром на образцах |

Протокол строительной лаборатории |

|

|

|

|

в) сплошность |

|

Измерительный контроль. Металлическая поверхность - электроискровым методом. Визуальный контроль бетонной поверхности |

Протокол строительной лаборатории |

|

|

|

|

г) адгезия |

|

Измерительный контроль. - по металлической поверхности методом решётчатых надрезов по ГОСТ 15140 [28]; - по бетонной поверхности - по ГОСТ 28574 [31] |

Протокол строительной лаборатории |

|

|

|

|

3.2.2 Лакокрасочное армированное покрытие а) внешний вид, толщина, плотность* |

|

|

|

*В соответствии с подпунктами а ¸ г в пункта 3.2.1 |

|

|

|

б) сцепление с защищаемой поверхностью |

Допускается не более двух отслоений площадью поверхности до 20 см2 на 1 м2 |

Простукивание деревянным молотком - недолжно быть изменение звука |

|

|

|

|

|

3.2.3. Оклеечное покрытие а) внешний вид |

Не допускаются механические повреждения и пропуски в швах (обеспечение герметичности швов) |

Визуальный контроль |

|

|

|

|

|

б) сплошность |

|

Измерительный контроль для защитного покрытия полиизобутилена (для аппаратов и сооружений, предназначенных под налив); однократный налив воды до рабочего уровня и выдержкой в течение 24 ч. Визуальный контроль - для остальных видов защитных покрытий |

Протокол строительной лаборатории |

|

|

|

|

в) сцепление с защищаемой поверхностью |

|

Простукивание поверхности деревянным молотком - не должно быть изменения звука |

|

|

|

|

|

3.2.4 Облицовочные и футеровочные покрытия |

|

|

|

|

|

|

|

а) полнота заполнения и размеров швов |

Не допускаются пустоты, трещины, околы посторонние включения; 10 % швов могут иметь размер на 1 мм больше конструктивного (см. табл. 6 и 7 настоящего Сборника) |

Технический осмотр (металлический щуп). Регистрационный контроль |

Протокол строительной лаборатории |

|

|

|

|

б) ровность облицовочного покрытия |

Отклонение поверхности облицовки не должно превышать - 4 мм - при укладке штучных кислотоупорных изделий толщиной более 50 мм; - 2 мм - тоже - толщиной до 50 мм |

Измерительный контроль (двухметровая рейка). Регистрационный контроль |

|

|

|

|

|

в) ровность футеровочного покрытия |

Перепад между смежными элементами покрытий не должен превышать: - 2 мм - при укладке штучных кислотоупорных - 1 мм - тоже - толщиной до 50 мм |

Измерительный контроль (двухметровая рейка). Регистрационный контроль |

|

|

Приложение 5

МЕТОДЫ ПРОВЕРКИ ПОКАЗАТЕЛЕЙ КАЧЕСТВА ЗАЩИТНЫХ ПОКРЫТИЙ

Приложение 3 СНиП 3.05.03-85 [20]

|

№ п/п |

Вид защитного покрытия |

Показатели качества защитных покрытий |

Методы проверки |

Допустимые отклонения |

|

1 |

2 |

3 |

4 |

5 |

|

Лакокрасочное |

Внешний вид |

Визуальный осмотр |

Не допускаются потёки, пузырьки, включения, механические повреждения |

|

|

|

|

Толщина |

По металлической поверхности - толщиномером в соответствии с ГОСТ Р 51694 [15]. По бетонной поверхности - визуально или микрометром на образцах (фольге), окрашенных одновременно с защищаемой поверхностью |

Допускается отклонение по толщине в пределах ±10 % |

|

|

|

Сплошность |

По металлической поверхности - электроискровым дефектоскопом. По бетонной поверхности - визуальным осмотром |

- |

|

По бетонной поверхности - визуальным осмотром |

- |

|||

|

|

|

Адгезия |

По металлической поверхности - методом решётчатых надрезов в соответствии с ГОСТ 15140 [28] (для лакокрасочных защитных покрытий) |

- |

|

2 |

Лакокрасочное армирование |

Внешний вид |

Визуальный осмотр |

См. п. 1 настоящей таблицы |

|

|

|

Толщина |

См. п. 1 настоящей таблицы |

- |

|

|

|

Сплошность |

Тоже |

- |

|

|

|

Сцепление с защищаемой поверхностью. |

Простукиванием деревянным молотком |

Не должно быть изменения звука; допускается не более двух отслоений площадью поверхности до 20 см2 на 1 м2. |

|

|

|

Полнота отверждения |

Протиркой поверхности тампоном, смоченным в растворителе (за исключением перхлорвиниловых смол) |

На тампоне не должен оставаться лакокрасочный материал |

|

3 |

Оклеечное |

Внешний вид |

Визуальным осмотром |

Не допускаются механические повреждения и пропуски в швах (герметизация швов) |

|

|

|

Сплошность |

Для защитного покрытия из полиизобутилена - однократным наливом воды до рабочего уровня и выдержкой в течение 24 ч (для аппаратов и сооружений, предназначенных под налив); для остальных покрытий - визуально Простукиванием поверхности деревянным молоточком |

- |

|

|

|

Сцепление с защищаемой поверхностью |

Простукиванием поверхности деревянным молоточком |

Не должно быть изменения звука |

|

4 |

Облицовочные и футеровочные |

Полнота заполнения и размеры швов |

Визуально. Металлическим щупом. Металлической линейкой |

Не допускаются пустоты, трещины, сколы, посторонние включения; 10 % швов могут иметь размеров, на 1 мм больше конструктивного |

|

|

|

Ровность облицовочного покрытия |

Двухметровой рейкой |

Отклонение поверхности облицовки от плоскости не должно превышать: 4 мм - при укладке штучных кислотоупорных изделий толщиной более 50 мм; 2 мм - при укладке штучных кислотоупорных изделий толщиной до 50 мм |

|

|

|

Ровность футеровочного покрытия |

Двухмерной рейкой |

Перепад между смежными элементами покрытий не должен превышать: 2 мм - при укладке штучных кислотоупорных изделий толщиной более 50 мм; 1 мм - при укладке штучных кислотоупорных изделий толщиной до 50 мм |

|

|

|

Полнота отверждения |

Протиркой поверхности тампоном, смоченным в растворителе (за исключением перхлорвиниловых смол) |

На тампоне не должен оставаться лакокрасочный материал |

Приложение

6

ПРИМЕРЫ ВЫПОЛНЕНИЯ ОПОЗНАВАТЕЛЬНОЙ

ОКРАСКИ ТРУБОПРОВОДОВ

Справочное

приложение

к ГОСТ

14202-69 [13]

Примечание - На трубопроводах горячей воды и этилированного

бензина надписи на отличительных поясах должны быть белые.

Примечание - На трубопроводах горячей воды и этилированного

бензина надписи на отличительных поясах должны быть белые.

Библиография

[I] Градостроительный кодекс Российской Федерации от 29.12.2004 № 190-ФЗ (Собрание законодательства Российской Федерации, 2005, № 1 (часть I), ст. 16)

[2] Федеральный закон от 30.12.2009 № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» (Собрание законодательства Российской Федерации, 2010, № 1, ст. 5)

[3] Постановление Правительства Российской Федерации от 16.02.2008 № 87 «О составе разделов проектной документации и требованиях к их содержанию» (Собрание законодательства Российской Федерации, 2008, № 8 ст. 744)

[4] СНиП 3.04.03-85 «Защита строительных конструкций и сооружений от коррозии», утв. постановлением Госстроя СССР от 13.12.85 № 223

[5] СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации», утв. постановлением Госстроя СССР от 31.05.85 № 73

[6] СНиП 2.03.11-85 «Защита строительных конструкций от коррозии», утв. постановлением Госстроя СССР от 30.08.85 № 137; изменение № 1, утв. постановлением Минстроя России от 05.08.96 № 18-59.

[7] СНиП 12-01-2004 «Организация строительства», утв. Постановлением Госстроя России от 19 04.2004

[8] РД-11-02-2006 «Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения», утв. приказом Федеральной службы по экологическому, технологическому и атомному надзору от 26.12.2006 № 1128 (Зарегистрировано в Минюсте России 06.03.2007, регистрационный № 9050)

[9] РД 11-05-2007 «Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства», утв. приказом Федеральной службы по экологическому, технологическому и атомному надзору от 12.01.2007 № 7 (Зарегистрировано в Минюсте России 06.03.2007, регистрационный № 9051)

[10] Классификатор основных видов дефектов в строительстве и промышленности строительных материалов, утв. Главной инспекцией Госархстройнадзора России 17.11.93

[11] ГОСТ 12.4.026-2001 «Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний»

[12] ГОСТ Р 21.1001-2009 «Система проектной документации для строительства. Общие положения»

[13] ГОСТ 14202-69 «Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки»

[14] ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии»

[15] ГОСТ Р 51694-2000 «Материалы лакокрасочные. Определение толщины покрытия»

[16] ГОСТ Р 52753-2007 «Материалы лакокрасочные. Метод определения степени перетира»

[17] ГОСТ Р 52760-2007 «Арматура трубопроводная. Требования к маркировке и отличительной окраске»

[18] ГОСТ Р 52804-2007 «Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний»

[19] ГОСТ 9.010-80 «Единая система защиты от коррозии и старения. Воздух сжатый для распыления лакокрасочных материалов. Технические требования Методы контроля»

[20] ГОСТ 9.402-2004 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию»

[21] ГОСТ 9.304-87 «Единая система защиты от коррозии и старения. Покрытия газотермические. Общие требования и методы контроля»

[22] ГОСТ 12.1.005-88 «Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны»

[23] ГОСТ 12.4.021-75 «Система стандартов безопасности труда. Системы вентиляционные. Общие требования»

[24] ГОСТ 21.402-83 «Система проектной документации для строительства. Антикоррозионная защита технологических аппаратов, газоходов и трубопроводов. Рабочие чертежи»

[25] ГОСТ 21.513-83 «Система проектной документации для строительства. Антикоррозионная защита конструкций зданий и сооружений. Рабочие чертежи»

[26] ГОСТ 13015-2003 «Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения»

[27] ГОСТ 24444-87 «Оборудование технологическое. Общие требования монтажной технологичности»

[28] ГОСТ 15140-78 «Материалы лакокрасочные. Методы определения адгезии»

[29] ГОСТ 19444-88 «Грузы опасные. Классификация и маркировка»

[30] ГОСТ 24404-80 «Изделия из древесины и древесных материалов. Покрытия лакокрасочные. Классификация и обозначение»

[31] ГОСТ 28574-90 «Защита от коррозии в строительстве конструкции. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий»

[32] ГОСТ 30495-2006 «Средства защитные для древесины. Общие технические условия»

[33] ГОСТ 31384-2008 «Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования»