| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Статистические методы

ВЫБОРОЧНЫЙ КОНТРОЛЬ

НЕШТУЧНОЙ ПРОДУКЦИИ

Часть 2

Отбор выборки сыпучих материалов

ISO 11648-2:2001

Statistical aspects of sampling

from bulk materials -

Part 2:

Sampling of particulate materials

(IDT)

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией «Научно-исследовательский центр контроля и диагностики технических систем» (АНО «НИЦ КД») на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 125 «Статистические методы в управлении качеством»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 декабря 2009 г. № 583-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 11648-2:2001 «Статистические аспекты выборочного контроля нештучной продукции. Часть 2. Отбор выборки сыпучих материалов» (ISO 11648-2:2001 «Statistical aspects of sampling from bulk materials - Part 2: Sampling of particulate materials», IDT).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий стандарт устанавливает основные методы выборочного контроля сыпучих материалов, таких как руда, минеральные удобрения, уголь, химикаты в порошке или гранулах, сельскохозяйственная продукция (зерно, хлопок) при отборе выборки сдвигающегося конвейера и в стационарных условиях.

В стандарте рассмотрен широкий круг вопросов статистического выборочного контроля сыпучих материалов.

Международный стандарт, применяемый в настоящем стандарте, разработан техническим комитетом ИСО/ТК 69 «Применение статистических методов»

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Статистические методы

ВЫБОРОЧНЫЙ КОНТРОЛЬ НЕШТУЧНОЙ ПРОДУКЦИИ

Часть 2

Отбор выборки сыпучих материалов

Statistical methods. Sampling from bulk materials. Part 2. Sampling of particulate materials

Дата введения -2010-12-01

1 Область определения

Настоящий стандарт устанавливает основные методы отбора выборки сыпучих материалов, таких как руда, минеральные удобрения, уголь, химикаты в порошке или гранулах, сельскохозяйственная продукция (зерно, хлопок) при отборе выборки сдвигающегося конвейера и в стационарных условиях, включая отбор выборки с остановкой конвейера для выполнения измерений одной или большего количества переменных с заданной прецизионностью. Измерения выполняют путем химического анализа и/или испытаний. Эти методы применимы к материалам, для которых необходимо проверить соответствие требованиям к продукции или контракта, определить среднее значение характеристики качества партии для установления взаимовыгодных отношений между партнерами или оценить дисперсии, характеризующие систему или процедуру, используемые для отбора выборки.

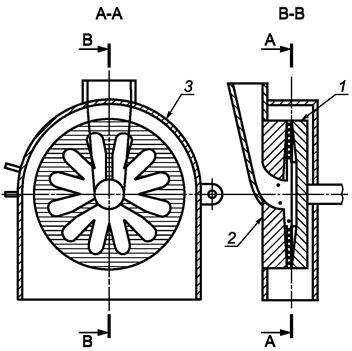

Отбор выборки при остановленном конвейере является эталонным методом. С ним сравнивают другие методы отбора выборки. Динамический отбор выборки сдвигающегося конвейера - это метод, при котором устройство для отбора пробы (пробоотборник) устанавливают в поперечном сечении потока материала на конвейере. Полное поперечное сечение потока, двигающегося по конвейеру, может быть отобрано в качестве первичной разовой пробы в точке разгрузки материала с ленточного конвейера или извлечено с ленты поперечным пробоотборником. В обоих случаях выбор и извлечение разовых проб могут быть описаны с помощью одномерной динамической модели отбора выборки.

Статистический выборочный контроль нештучной продукции в стационарных условиях (склад, железнодорожные вагоны, кузов автомобиля, трюмы судов и барж, бункеры и даже сравнительно маленькие объемы) используют только в ситуациях, когда отбор выборки из двигающегося потока материала невозможен. Отбор выборки из трехмерного объема часто имеет систематическую погрешность (смещение), поскольку некоторым частям партии часто соответствует малая вероятность быть отобранными в объединенную пробу, или эта вероятность равна нулю. Такая ситуация противоречит требованиям равной вероятности отбора для всех частей партии. Процедуры, описанные в настоящем стандарте для отбора выборки из стационарной партии сыпучего материала с применением таких устройств, как механические шнековые пробоотборники, просто минимизируют некоторые из систематических погрешностей отбора выборки.

Настоящий стандарт, прежде всего, ориентирован на динамический отбор выборки сдвигающегося конвейера и статистический отбор выборки с остановленного ленточного конвейера и основан на модели отбора выборки из одномерной партии. Тем не менее, процедуры статистического отбора выборки из трехмерной партии также предоставлены.

Настоящий стандарт устанавливает методы отбора выборки сыпучих материалов, позволяющие получить на основе измерений несмещенные оценки одного или нескольких показателей материала с известной прецизионностью. Однако в стандарте не установлены методы принятия решений об отклонении или приемке партии нештучной продукции.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ИСО 565 Серии испытаний. Металлическая проволочная сетка, перфорированные металлические пластины и листы, изготовленные методом гальванопластики. Номинальные размеры отверстий (ISO 565, Test sieves - Metal wire cloth, perforated metal plate and electroformed sheet - Nominal sizes of openings)

ИСО 3084 Руды железные. Экспериментальные методы оценки изменения качества (ISO 3084, Iron ores - Experimental methods for evaluation of quality variation)

ИСО 3085 Руды железные. Экспериментальные методы контроля точности отбора проб, приготовления образцов и измерения (ISO 3085, Iron ores - Experimental methods for checking the precision of sampling)

ИСО 3086 Руды железные. Экспериментальные методы проверки систематической ошибки при отборе образцов (ISO 3086, Iron ores - Experimental methods for checking the bias of sampling)

ИСО 3534-1 (все части) Статистика. Словарь и условные обозначения (ISO 3534 (all parts), Statistics - Vocabulary and symbols)

ИСО 5725-1 Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения (ISO 5725-1, Accuracy (trueness and precision) of measurement methods and results - Part 1: General principles and definitions)

ИСО 5725-2 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений (ISO 5725-2, Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method)

ИСО 5725-3 Точность (правильность и прецизионность) методов и результатов измерений. Часть 3. Промежуточные показатели прецизионности стандартного метода измерений (ISO 5725-3, Accuracy (trueness and precision) of measurement methods and results - Part 3: Intermediate measures of the precision of a standard measurement method)

ИСО 5725-4 Точность (правильность и прецизионность) методов и результатов измерений. Часть 4. Основные методы определения правильности стандартного метода измерений (ISO 5725-4, Accuracy (trueness and precision) of measurement methods and results - Part 4: Basic methods for the determination of the trueness of a standard measurement method)

ИСО 5725-6 Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике (ISO 5725-6, Accuracy (trueness and precision) of measurement methods and results - Part 6: Use in practice of accuracy values)

ИСО 11648-1 Статистические аспекты выборочного контроля нештучной продукции. Часть 1. Общие принципы (ISO 11648-1, Statistical aspects of sampling from bulk materials - Part 1: General principles)

ИСО 13909-7 Каменный уголь и кокс. Механический отбор выборки. Часть 7. Методы определения прецизионности отбора, подготовки и исследования пробы (ISO 13909-7, Hard coal and coke. Mechanical sampling. Part 7. Methods for determining the precision of sampling, sample preparation and testing)

ИСО 13909-8 Каменный уголь и кокс. Механический отбор выборки. Часть 8. Методы проверки наличия смещения (ISO 13909-8, Hard coal and coke. Mechanical sampling. Part 8. Methods of testing for bias)

ИСО/МЭК Guide 98:1995 Руководство по выражению погрешности измерений (Guide to the expression of uncertainty in measurement (GUM). BIPM, IEC, IFCC, ISO, IUPAC, IUPAP, OIML, 1st edition, 1995)1

_____________

1 Стандарт заменен на ИСО/МЭК Руководство 98-3 Погрешность измерения. Часть 3. Руководство по выражению неопределенности измерений (ISO/IEC Guide 98-3, Uncertainty of measurement - Part 3: Guide to the expression of uncertainty in measurement (GUM: 1995)).

3 Термины и условные обозначения

3.1 Термины и определения

В настоящем стандарте использованы термины и определения по ИСО 3534 (все части), а также следующие термины с соответствующими определениями.

Примечание - Слова «в случае нештучной продукции» в определении термина означают, что данное определение относится только к выборочному контролю нештучной продукции.

3.1.1 нештучная продукция (bulk material): Вещество или материал, в котором выборочные единицы изначально не различимы на макроскопическом уровне.

3.1.2 выборка (sample): Часть общей совокупности нештучной продукции, состоящая из одной или большего количества отобранных выборочных единиц.

3.1.3 отбор выборки (sampling): Процесс извлечения или составления выборки.

3.1.4 отбор простой случайной выборки (simple random sampling): Отбор, при котором выборка из n выборочных единиц отобрана из совокупности таким образом, что все возможные комбинации n выборочных единиц совокупности имеют равную вероятность быть отобранными в выборку.

Примечание - При отборе выборки нештучной продукции, если выборочной единицей является разовая проба, место извлечения, способы выделения и извлечения разовой пробы должны гарантировать, что все выборочные единицы имеют равную вероятность быть отобранными.

3.1.5 слой (stratum): Часть совокупности, рассматриваемая как более однородная по отношению к исследуемым характеристикам качества (слои являются взаимно непересекающимися и полными).

Примеры - В нештучной продукции слои на основе времени, массы и пространства связаны с периодами времени (например, в 15 мин); изготовленной массой (например, 100 т); грузоподъемностью транспортного средства или объемом контейнера.

3.1.6 отбор расслоенной выборки (stratified sampling): Отбор выборки, выполненный таким образом, что выборочные единицы извлекают из различных слоев, и при этом из каждого слоя отбирают хотя бы одну выборочную единицу.

Примечание - В некоторых случаях пропорции, соответствующие слоям, устанавливают заранее. Однако в пострасслоенной выборке пропорции, соответствующие слоям, заранее неизвестны.

3.1.7 отбор простой расслоенной случайной выборки (stratified simple random sampling): Отбор, при котором из каждого слоя отбирают простую случайную выборку.

3.1.8 систематический отбор выборки (systematic sampling): Отбор выборки в соответствии со схемой.

Примечание 1 - В случае нештучной продукции систематический отбор может быть основан на отборе объектов через установленные расстояния или интервалы времени установленной продолжительности. Периодичность отбора может быть задана на основе массы или времени. Если периодичность отбора основана на массе, выборочные единицы или разовые пробы отбирают из объемов равной массы. Если периодичность отбора основана на времени, выборочные единицы или разовые пробы должны быть отобраны из потока или с конвейера в одинаковые интервалы времени. В этом случае масса каждой выборочной единицы или разовой пробы должна быть пропорциональна скорости потока массы в момент отбора образца или разовой пробы.

Примечание 2 - Если партию делят на слои, систематический отбор расслоенной выборки может быть выполнен путем отбора разовой пробы из каждого слоя.

3.1.9 выборочная единица (sampling unit): В случае нештучной продукции один из элементов генеральной совокупности, объединяющей всю рассматриваемую нештучную продукцию, каждый из которых с равной вероятностью может быть отобран в выборку.

Примечание 1 - В случае нештучной продукции выборочные единицы имеют равную вероятность отбора в выборку. После отбора выборочная единица становится частью выборки.

Примечание 2 - При отборе выборки нештучной продукции выборочной единицей является первоначальная разовая проба.

3.1.10 прецизионность (precision): Степень близости независимых результатов наблюдений, полученных в конкретных условиях.

Примечание 1 - Прецизионность зависит только от распределения случайных ошибок и погрешностей и не имеет отношения к истинному или установленному значению контролируемой величины.

Примечание 2 - В качестве прецизионности обычно используют стандартное отклонение результатов наблюдений. Чем больше стандартное отклонение, тем меньше прецизионность.

Примечание 3 - Количественные значения прецизионности зависят от установленных условий. Условия повторяемости и воспроизводимости представляют собой два крайних случая установленных условий.

3.1.11 смещение, систематическая погрешность (bias): Разность между математическим ожиданием результатов наблюдений и истинным, или (в его отсутствие) принятым опорным значением.

Примечание 1 - Смещение характеризует систематические ошибку или погрешность в противоположность случайным ошибке или погрешности. Смещение может иметь одну или несколько составляющих. Большее систематическое отклонение от истинного или принятого опорного значения соответствует большему значению смещения.

Примечание 2 - Смещение средства измерений обычно оценивают на основе среднего арифметического погрешностей в показаниях средства измерения, найденных по соответствующему количеству повторных измерений. Погрешность показаний средства измерений - отклонение измеренного значения входной величины от ее истинного значения.

3.1.12 партия (lot): Для нештучной продукции это часть совокупности, для которой должны быть определены установленные характеристики качества.

Примечание - В коммерческих операциях предметом сделки часто является единственная партия. В этом случае партия совпадает с генеральной совокупностью.

3.1.13 часть партии (sub-lot): Установленная часть нештучной продукции, относящаяся к партии.

3.1.14 разовая проба (increment): Количество нештучной продукции, отбираемое за одно действие приспособлением для отбора выборки.

Примечание 1 - Место отбора, выделение и извлечение разовой пробы должны гарантировать, что все части нештучной продукции в партии имеют равную вероятность быть отобранными.

Примечание 2 - Если отбор выборки или пробы выполняют в несколько этапов, необходимо различать первоначальную разовую пробу, которую отбирают из партии на первом этапе, и вторичную разовую пробу, которую отбирают из первичной разовой пробы на втором этапе и так далее.

3.1.15 сложная проба (composite sample): В случае нештучной продукции проба, объединяющая две или большее количество разовых проб, отобранных из партии.

3.1.16 объединенная проба (gross sample): В случае нештучной продукции проба, объединяющая все разовые пробы, отобранные из части партии или из всей партии с применением процедур стандартного отбора выборки.

3.1.17 исследуемая проба (test sample): Для нештучной продукции проба, подготовленная к испытаниям или анализу, которую целиком или частично используют для исследований.

Примечание - Термин «исследуемая проба» может быть заменен на такие термины как «проба для химического анализа», «проба для определения влажности», «проба для определения размеров частиц» и «проба для физических испытаний».

3.1.18 исследуемая порция (test portion): Для нештучной продукции часть исследуемой пробы, единовременно используемая для анализа или испытаний.

3.1.19 многоэтапный отбор выборки (multi-stage sampling): Для нештучной продукции отбор выборки, при котором выборку отбирают поэтапно, а выборочные единицы на каждом этапе выбирают из выборочных единиц, отобранных на предыдущем этапе.

3.1.20 стандартный отбор выборки (routine sampling): Для нештучной продукции отбор выборки для коммерческих целей, выполняемый в соответствии с процедурой, установленной в одном из стандартов и предназначенной для оценки характеристики качества партии.

Примечание - Термин «регламентированный отбор» иногда используют как синоним к термину «стандартный отбор выборки».

3.1.21 экспериментальный отбор выборки (experimental sampling): Для нештучной продукции нестандартный отбор выборки, выполняемый в соответствии с установленным планом эксперимента, применяемым для исследования источников отклонений и/или смещения.

3.1.22 отбор сквозной выборки (interpenetrating sampling): Для нештучной продукции повторный отбор проб из партии или части партии, при котором первоначально отобранные разовые пробы для i-й партии или i-й части партии собирают поочередно в разные контейнеры для составления совокупности сложных проб (Ai, Bi ..., Ci), используемых при исследовании дисперсии, характеризующей разброс между разовыми пробами в партии или части партии.

Примечание 1 - Термин «отбор межуровневой выборки» иногда используют как синоним термину «отбор сквозной выборки».

Примечание 2 - Наиболее часто в схемах отбора сквозных выборок используют метод двойного отбора выборок с формированием пар сложных проб (Ai, Bi) для каждой i-й партии или части партии.

3.1.23 повторный отбор проб (replicate sampling): Для нештучной продукции отбор выборки, при котором разовые пробы отбирают попарно (одновременно или последовательно) для формирования совокупности из нескольких сложных проб.

3.1.24 двойной отбор проб (duplicate sampling): Для нештучной продукции это повторный отбор выборки, при котором разовые пробы отбирают попарно (одновременно или последовательно) для формирования двух сложных проб.

Примечание - Двойной отбор проб - частный случай повторного отбора проб.

3.1.25 мануальный отбор пробы (manual sampling): Для нештучной продукции отбор разовых проб вручную.

3.1.26 автоматизированный отбор пробы (mechanical sampling): Для нештучной продукции отбор разовых проб с применением технических средств.

3.1.27 резка (cut): Для нештучной продукции один ход технического средства по автоматизированному отбору пробы из потока нештучной продукции.

3.1.28 подготовка пробы (sample preparation): Для нештучной продукции совокупность действий для формирования исследуемой пробы из отобранных проб.

Пример - Измельчение, смешивание и деление пробы.

Примечание - Для сыпучих материалов завершение каждой операции деления пробы определяет начало следующей стадии подготовки пробы. Таким образом, количество стадий при подготовке пробы равно количеству выполненных операций деления.

3.1.29 измельчение образца (sample reduction): Для нештучной продукции стадия процесса подготовки пробы, при которой размер частиц материала пробы уменьшают путем дробления, размалывания или растирания.

3.1.30 деление пробы (sample division): Для нештучной продукции стадия процесса подготовки пробы, при которой пробу материала нештучной продукции делят на части, одну или более из которых сохраняют.

Пример - Нарезание, механическое деление или деление на четыре равные части (квартование).

3.1.31 деление на части с фиксированным процентом массы (fixed ratio division): Для нештучной продукции деление пробы, при котором сохраняемые части отдельных проб представляют собой фиксированную долю массы исходной пробы.

3.1.32 деление на части с фиксированной массой (fixed mass division): Для нештучной продукции деление пробы, при котором сохраняемые части имеют почти одинаковую массу, независимо от различий в массе делимых проб.

3.1.33 сушка пробы (sample drying): Для нештучной продукции стадия процесса подготовки пробы, включающая ее сушку, предназначенную для доведения влажности пробы до уровня, который не будет давать смещение результатов дальнейших исследований или влиять на дальнейшую подготовку пробы.

3.1.34 стандартная подготовка пробы (routine sample preparation): Для нештучной продукции подготовка пробы, выполняемая в соответствии с процедурами, установленными в одном из стандартов и предназначенными для определения выборочного среднего значения характеристики качества партии.

3.1.35 нестандартная подготовка пробы (поп routine sample preparation): Для нештучной продукции подготовка пробы, выполненная для эксперимента, предназначенного для определения параметров схемы выборочного контроля.

3.1.36 номинальный надрешетный размер (nominal top size): Для нештучной продукции размер частиц, выраженный в виде апертурного размера испытательного сита (с квадратными отверстиями в соответствии с ИСО 565), на котором остается не более 5 % пробы.

3.1.37 номинальный подрешетный размер (nominal bottom size): Для нештучной продукции размер частиц, выраженный в виде размера отверстия испытательного сита (с квадратными отверстиями в соответствии с ИСО 565), через которое проходит не более 5 % пробы.

3.1.38 изменчивость характеристики качества (quality variation): Для нештучной продукции стандартное отклонение характеристики качества, определяемое на основе оценки дисперсии, полученной либо по сквозной выборке, отобранной из партии или части партии, либо полученной с помощью вариографического анализа отклонений между разовыми пробами, взятыми через разные интервалы времени.

3.1.39 процедура отбора выборки (пробы) (sampling procedure): Для нештучной продукции требования и/или инструкции, устанавливающие порядок отбора разовых проб и формирования пробы или выборки.

3.1.40 процедура подготовки пробы (sampling preparation procedure): Для нештучной продукции требования и/или инструкции, устанавливающие методы и критерии деления пробы.

3.1.41 схема выборочного контроля (sampling scheme): Для нештучной продукции требования к типу выборочного контроля, а также требования к контролируемому объекту, отбираемым разовым пробам, формированию выборки (пробы) и выполняемым измерениям.

Пример - Схема выборочного контроля может устанавливать, например, проведение последовательного или двухступенчатого контроля. В комбинации с требованиями к типу контроля схема может устанавливать количество разовых проб, отбираемых из партии, количество объединенных проб или сквозных выборок, формируемых для партии, количество исследуемых проб, подготавливаемых из сложной пробы, и количество измерений, выполняемых на исследуемой пробе.

3.1.42 система для отбора проб (sampling system): Для нештучной продукции приспособление и/или механическая установка для отбора разовых проб и подготовки пробы.

3.2 Условные обозначения и сокращения

В настоящем стандарте применяют следующие обозначения и сокращения. Обозначения приведены в таблице 1, сокращения, используемые в качестве нижних индексов, приведены в таблице 2.

Таблица 1 - Условные обозначения

|

Величина или понятие |

Единица измерений |

Место первого упоминания |

|

|

Acor |

Случайная составляющая дисперсии, равная свободному члену исправленной вариограммы |

- |

|

|

Ader |

Свободный член вариограммы для массы разовой пробы, используемой при отборе проб |

- |

|

|

Af |

Константа, используемая при вычислении дисперсии основной ошибки |

кг/мм3 кг/м3 ∙ 10-9 |

|

|

А0 |

Константа, полученная при обработке данных методом наименьших квадратов |

- |

|

|

ai |

Результат измерений характеристики качества исследуемой пробы, подготовленной из пробы Ai для части партии |

- |

|

|

В |

Угловой коэффициент наклона вариограммы для отбора выборки на основе массы или времени |

мин-1 (время) т-1 (масса) |

|

|

b |

Эффективная ширина отверстия пробоотборника |

мм |

|

|

bi |

Результат измерений характеристики качества исследуемой пробы, подготовленной из пробы Вi для части партии |

- |

|

|

bmin |

Минимальная ширина отверстия режущей части пробоотборника |

м |

|

|

d |

Номинальный надрешетный размер частиц |

мм |

|

|

dL |

Нижний предел размера частиц, равный наилучшей ширине отверстия в решете, которая пропускает 5 % наиболее мелких частиц |

мм |

|

|

dλ |

Номинальный надрешетный размер частиц, который обеспечивает полное прохождение материала |

мм |

|

|

edel |

Ошибка ограничения разовой пробы |

- |

|

|

eE |

Ошибка извлечения разовой пробы |

- |

|

|

eF |

Основная ошибка |

- |

|

|

eG |

Ошибка сегрегации1) и группировки |

- |

|

|

eP |

Ошибка подготовки пробы |

- |

|

|

eQ1 |

Ошибка, связанная с изменчивостью характеристики качества в узкой области |

- |

|

|

eQ2 |

Ошибка, связанная с изменчивостью характеристики качества в широкой области |

- |

|

|

eQ3 |

Ошибка, связанная с периодическими изменениями характеристики качества |

- |

|

|

eT |

Общая ошибка отбора выборки |

- |

|

|

eW |

Ошибка взвешивания, связанная с изменчивостью скорости работы транспорта |

- |

|

|

fcomp |

Коэффициент минерального состава |

т/м3 |

|

|

jr |

Коэффициент, характеризующий диапазон размеров частиц |

- |

|

|

js |

Коэффициент формы частиц |

- |

|

|

H |

Индекс неоднородности материала (нештучной продукции) |

- |

|

|

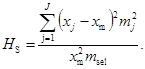

HS |

Индекс неоднородности для данного диапазона размеров S материала (нештучной продукции) |

- |

|

|

i |

Индекс, соответствующий номеру разовых проб или части партии |

- |

|

|

J |

Общее количество частиц при использовании экспериментального метода для определения основной ошибки |

- |

|

|

j |

Обозначение номера частицы при использовании экспериментального метода для определения основной ошибки |

- |

|

|

k |

Количество разовых проб, определяющих интервал при построении вариограммы или в 5.4, количество проб для части партии |

- |

|

|

mg |

Масса объединенной пробы |

кг |

|

|

mI |

Масса разовой пробы |

кг |

|

|

mlot |

Общая масса партии |

т |

|

|

mH |

Оценка массы частиц с размером в диапазоне от d/2 до d, используемая для вычисления индекса неоднородности |

кг |

|

|

msel |

Общая сухая масса частиц, выбранных в методе при определении индекса неоднородности |

кг |

|

|

mIS |

Масса разовой пробы, используемая при стандартном отборе выборки |

кг |

|

|

m1 |

Масса контейнера с крышкой, сухого лотка и материала исследуемой порции |

кг |

|

|

m2 |

Масса сухого лотка |

кг |

|

|

m3 |

Масса сухого контейнера с крышкой, сухого лотка и материала исследуемой порции |

кг |

|

|

m4 |

Масса сухого пустого контейнера |

кг |

|

|

n |

Количество разовых проб |

- |

|

|

nI |

Количество разовых проб, включающих пробы Ai или Bi |

- |

|

|

nlot |

Минимальное количество разовых проб в партии |

||

|

nsub |

Количество разовых проб, отобранных из каждой части партии |

- |

|

|

q |

Интенсивность потока материала (нештучной продукции) |

т/ч |

|

|

Ri |

Размах результатов измерений |

- |

|

|

|

Среднее арифметическое парных размахов Ri |

- |

|

|

r |

Количество повторных измерений |

- |

|

|

|

Дисперсия, соответствующая повторным пробам |

- |

|

|

|

Дисперсия разовой пробы единичной массы |

- |

|

|

|

Дистрибутивная дисперсия |

- |

|

|

|

Дисперсия основной ошибки |

- |

|

|

|

Дисперсия ошибки сегрегации и группировки |

- |

|

|

|

Дисперсия первичной разовой пробы |

- |

|

|

|

Нескорректированная дисперсия разовой пробы |

- |

|

|

|

Дисперсия результатов измерений (или анализа) |

- |

|

|

|

Дисперсия подготовки пробы |

- |

|

|

|

Выборочная дисперсия подготовки и выполнения измерений (характеризует изменчивость процесса) |

- |

|

|

|

Дисперсия колебаний характеристики качества узкого диапазона |

- |

|

|

|

Дисперсия колебаний характеристики качества широкого диапазона |

- |

|

|

|

Относительная дисперсия |

- |

|

|

|

Дисперсия отбора выборки (характеризует изменчивость процесса) |

- |

|

|

|

Дисперсия первичного отбора выборки (характеризует изменчивость процесса) |

- |

|

|

|

Дисперсия вторичного отбора выборки (характеризует изменчивость процесса) |

- |

|

|

|

Дисперсия третичного отбора выборки (характеризует изменчивость процесса) |

- |

|

|

|

Дисперсия части партии (характеризует изменчивость процесса между частями партии) |

- |

|

|

|

Общая дисперсия |

- |

|

|

|

Дисперсия, характеризующая изменчивость внутри части партии |

- |

|

|

t |

Интервал для вычисления вариограммы на основе времени или массы |

мин (время) кг (масса) |

|

|

tlot |

Общее время отбора выборки из партии |

мин |

|

|

tsub |

Общее время отбора выборки из части партии |

мин |

|

|

ulot |

Количество частей в партии |

- |

|

|

usub |

Количество частей партии, отобранных в соответствии со схемой выборочного контроля |

- |

|

|

Vcor |

Значение скорректированной вариограммы |

- |

|

|

Vexp |

Значение экспериментальной вариограммы |

- |

|

|

vcut |

Максимальная скорость режущей части пробоотборника |

м/с |

|

|

vB |

Скорость ленточного конвейера |

м/с |

|

|

wk |

Процент массы основного компонента |

% массы |

|

|

wm |

Влажность высушенной воздухом исследуемой порции |

% массы |

|

|

xi |

Значение характеристики качества для i-й разовой пробы |

- |

|

|

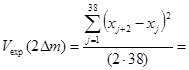

xm |

Взвешенное среднее характеристики качества с весовыми коэффициентами, соответствующими массе |

- |

|

|

|

Выборочное среднее характеристики качества для всех разовых проб |

- |

|

|

βSPM |

Общая прецизионность |

- |

|

|

Δm |

Интервал отбора разовых проб в единицах массы |

т |

|

|

Δt |

Интервал времени между разовыми пробами |

мин |

|

|

λ |

Коэффициент потерь |

- |

|

|

ρ |

Плотность материала |

т/м3 |

|

|

ρk |

Плотность частиц основного компонента |

т/м3 |

|

|

ρnk |

Плотность частиц загрязняющего компонента |

т/м3 |

|

|

|

Оценка дисперсии основной ошибки |

- |

|

|

1) Сегрегация - отделение, выделение, изоляция. |

|||

Таблица 2 - Сокращения, используемые в качестве нижних индексов

|

Значение |

|

|

В |

Ленточный конвейер |

|

BS |

Между пробами |

|

comp |

Общий |

|

cor |

Скорректированное значение |

|

cut |

Режущая часть пробоотборника |

|

del |

Ограничение |

|

der |

Выведенное значение |

|

D |

Распределение |

|

E |

Извлечение |

|

e |

Экспериментальный |

|

F |

Основной |

|

G |

Сегрегация и группировка |

|

g |

Объединенная проба |

|

Н |

Индекс неоднородности |

|

i |

Индекс, соответствующий номеру разовой пробы или части партии |

|

I |

Разовая проба |

|

Iunc |

Нескорректированная разовая проба |

|

j |

Индекс, указывающий номер частицы в экспериментальном методе для определения основной ошибки |

|

k |

Исследуемый компонент |

|

L |

Нижний предел размера |

|

lot |

Партия |

|

M |

Измерение |

|

m |

Влажность после сушки воздухом |

|

m |

Взвешенное среднее с весовыми коэффициентами, соответствующими массе |

|

min |

Минимум |

|

nk |

Загрязняющий компонент |

|

P |

Подготовка пробы |

|

PM |

Подготовка пробы и выполнение измерений |

|

Q1 |

Характеристика качества в узкой области |

|

Q2 |

Характеристика качества в широкой области |

|

Q3 |

Периодическая изменчивость характеристики качества |

|

r |

Область размеров отверстия в решете |

|

rel |

Относительный |

|

S |

Диапазон размеров |

|

S1 |

Первичный отбор выборки |

|

S2 |

Вторичный отбор выборки |

|

S3 |

Третичный отбор выборки |

|

SPM |

Отбор и подготовка выборки и выполнение измерений (в целом или повсюду) |

|

s |

Форма частицы |

|

sel |

Выбранные частицы |

|

sub |

Часть партии |

|

T |

Общий отбор выборки |

|

W |

Взвешенный |

|

wsl |

Внутри части партии |

|

λ |

Коэффициент потерь |

4 Отбор выборки нештучной продукции

В настоящем стандарте приведены рекомендации по отбору выборки, подготовке пробы и исследованиям сыпучих материалов в широком диапазоне практических ситуаций. Типичные примеры нештучной продукции - уголь или железная руда из одного месторождения, часть общего количества удобрений (грузовой отсек судна), баржа с цементом, состав с зерном и т.д. Количество нештучной продукции, отобранное на основе времени, является менее четким. Например, масса или объем продукции, отгруженной за определенный период времени (например, за сутки или смену).

Обычно нештучную продукцию контролируют и оценивают путем отбора серии несмещенных первичных разовых проб, подготовки исследуемой пробы (для физических исследований и/или химического анализа) и анализа исследуемой порции с применением аттестованных методов исследований и калиброванного оборудования. К термину «исследуемая проба» часто добавляют прилагательное или дополнение описательного характера. Например, в стандартах используют термины «химическая проба», «проба на влажность», «размерная проба». Термин «исследуемая порция» используют для проб, отобранных для испытаний или анализа из исследуемой пробы на основе массы или объема.

В определенных условиях влияние корреляции на дисперсию отбора выборки может быть принято во внимание для улучшения прецизионности оценок и оптимизации статистического управления процессом. Для многих материалов часто коррелируют первичные разовые пробы, собранные в течение коротких периодов времени (обычно 10 мин или меньше). Если результаты последовательных измерений коррелированы по пространству или времени, изменчивость результатов измерений меньше общей дисперсии. В испытательных установках для выполнения последовательных измерений рекомендуется применять анализаторы, выявляющие корреляцию данных.

Однако для большинства режимов мануального отбора проб и многих механических устройств автоматизированного отбора проб интервал отбора слишком велик для появления существенной корреляции последовательных разовых проб. Таким образом, дисперсия данных во времени увеличивается как функция интервала отбора проб, пока не станет равной дисперсии результатов измерений на собранных разовых пробах. При таком интервале между первичными разовыми пробами результаты измерений больше не коррелированы во времени и становятся статистически независимыми [2].

Часто двойные исследуемые порции позволяют получить выражение для дисперсии, как функцию исследуемой переменной. Дисперсии случайно распределенных данных и упорядоченных данных, а также аналитическое выражение для дисперсии используют при оптимизации режимов отбора выборки из материала с существенной изменчивостью.

5 Принципы отбора выборки

Выборочный контроль или оценка характеристики качества сыпучих материалов единственной партии обычно основаны на отборе серии несмещенных первичных разовых проб из партии (при погрузке или отгрузке), подготовке из них исследуемой пробы без введения систематической погрешности, отборе из нее исследуемой порции и анализе ее с применением соответствующим образом калиброванного метода химического анализа или физических исследований в установленных условиях. Прецизионность исследуемой переменной для дорогостоящей продукции может быть оценена путем деления общего количества материала на четыре или большее количество партий и отбора пары сквозных первичных выборок из каждой партии.

Примечание - Статистические понятия, используемые в настоящем стандарте для описания неопределенности результатов измерений, такие как смещение, прецизионность и дисперсия, описаны в [1].

Цель последовательного отбора проб, подготовки исследуемой пробы и анализа исследуемой порции состоит в том, чтобы получить несмещенную оценку исследуемой переменной с приемлемой прецизионностью. Общая теория отбора выборки, основанная на свойстве аддитивности дисперсии, может быть применена для описания дисперсии подготовки, химического анализа или физических исследований проб и оценки общей дисперсии.

Если процедура отбора выборки должна обеспечить равную вероятность отбора для всех элементов партии, это означает, что у всех частей сыпучего материала в партии должны быть равные возможности отбора для контроля. Таким образом, пробы должны быть отобраны так, чтобы первичные разовые пробы, у которых характеристики качества различны, должны иметь равную вероятность отбора. Любое отклонение от этого основного требования может привести к появлению недопустимого смещения. На процедуру отбора выборки с неравными вероятностями отбора нельзя положиться при необходимости получения репрезентативной выборки.

Цель настоящего стандарта состоит в том, чтобы описать общий подход отбора первичных разовых проб из партии сыпучего материала (разделы 5 - 16), подготовки одной или нескольких исследуемых проб без введения в результаты систематической погрешности (разделы 17 - 23).

Применительно к сыпучему материалу «партия нештучной продукции» всегда имеет три измерения. Однако во многих практических ситуациях основными являются два измерения. На производстве при применении механизмов транспортировки нештучной продукции, таких как ленточные конвейеры и вертикальные потоки материала, партия может быть хорошо описана одномерной моделью. Для отбора репрезентативной выборки из такой партии применяют или динамический отбор выборки с использованием соответствующих пробоотборников или стационарный отбор выборки с остановленного ленточного конвейера. В разделах 5 - 15 установлены методы динамического и стационарного отбора выборки из партии, рассматриваемой как одномерная.

В некоторых случаях нельзя избежать стационарного отбора выборки из трехмерной партии, такой как навал, трюм судна, железнодорожный вагон, но это представляет собой значительно более трудную задачу, и риск отбора нерепрезентативных выборок в этом случае значителен. В разделе 16 установлены процедуры отбора выборки из трехмерной партии.

Отбор выборки из одномерной партии должен быть выполнен методом систематического отбора расслоенной выборки (см. 5.3.2), либо на основе массы (см. раздел 10), либо на основе времени (см. раздел 11). Однако необходимо показать, что невозможно появление смещения при периодических изменениях материала по качеству или количеству, когда выбранный интервал отбора выборки приблизительно равен части периода изменчивости материала по качеству или количеству.

Например, на первичной стадии отбора выборки пробоотборник вырезает поток руды, которую отбирают из навала ковшовым конвейером. На границах навала материал может иметь свойства, существенно отличающиеся от качества руды внутри навала (из-за поверхностного высыхания, воздействия подавляющих пыль химикатов или атмосферных осадков и др.). В этом случае, если пробоотборник отбирает пробу из поверхностного слоя материала, может появиться систематическая погрешность (смещение).

Если первичной стадии отбора выборки соответствует систематическая погрешность, вызванная периодическими изменениями качества или зернистостью материала, или есть основания предполагать, что способ обработки и представления материала на устройство деления таков, что систематическая погрешность может появиться на второй и следующих стадиях деления, необходимо, чтобы был выполнен случайный отбор расслоенной выборки в пределах фиксированных интервалов массы или времени (см. раздел 12).

Методы отбора и подготовки проб зависят от схемы выборочного контроля. На всех стадиях отбора и обработки проб необходимо минимизировать возможную систематическую погрешность (смещение), возникающую на последующих стадиях измельчения, деления и обработки.

Процессы отбора и подготовки проб и выполнения измерений являются экспериментальными процедурами. Каждому процессу соответствует собственная неопределенность, которая дает случайные отклонения результатов измерений. Эти случайные отклонения, в среднем несущественные, называют экспериментальными ошибками. Более неблагоприятным вкладом в неопределенность являются систематические ошибки, которые приводят к случайным отклонениям, формирующим смещение, существенно отличающееся от нуля. Существуют ошибки, которые являются следствием нарушения оператором установленных процедур, которые являются не случайными и не подходят для статистического анализа.

Общую ошибку отбора выборки еТ можно представить в виде суммы нескольких независимых составляющих [1]. Однако такая простая аддитивная модель не подходит для коррелированных составляющих. В случае независимых составляющих общую ошибку отбора выборки представляют в виде суммы

eT = eQ1 + eQ2 + eQ3 + eW + edel + eE + eP, (1)

где eQ1 - ошибка, связанная с изменчивостью качества в узкой области;

eQ2 - ошибка, связанная с изменчивостью характеристики качества в широкой области;

еQ3 - ошибка, связанная с периодическими изменениями качества продукции;

eW - ошибка веса, связанная с изменчивостью скорости работы транспортера;

edel - ошибка определения границ разовой пробы, связанная с неправильным определением разовой пробы;

еЕ - ошибка, связанная с неправильным извлечением разовой пробы;

еР - ошибка подготовки пробы (обычно неумышленная), связанная с отклонениями процедуры подготовки пробы.

Ошибка eQ1 состоит из двух компонентов

eQ1 = eF + eG, (2)

где eF - основная ошибка, характеризующая изменение качества по частицам материала;

eG - ошибка сегрегации и группировки.

Основная ошибка является следствием неоднородности материала в партии, т.е. неоднородности, присущей исследуемому материалу. Чем больше различий в частицах вещества, тем больше неоднородность материала и выше соответствующая дисперсия. Эту ошибку невозможно полностью устранить.

Ошибка сегрегации и группировки является следствием неоднородности распределения материала. Неоднородность распределения партии вызвана способом распределения частиц в материале [3].

Несколько составляющих ошибки отбора выборки, а именно еdel, еЕ и еР, могут быть уменьшены до несущественных значений за счет правильных действий при отборе выборки. Остаток может быть минимизирован или уменьшен до приемлемого уровня за счет разработки правильной процедуры отбора выборки.

5.2.2 Ошибка подготовки пробы еР

Ошибка подготовки пробы включает ошибку, связанную с выполнением операций по подготовке пробы (перемещение, сушка, измельчение, размалывание, смешивание). Ошибка подготовки пробы не включает ошибки, связанные с делением или исследованием пробы. К ошибкам подготовки пробы относятся загрязнение пробы, потеря материала пробы, смешивание химических или физических составляющих пробы, ошибки оператора, мошенничество или саботаж. Эти ошибки можно снизить до уровня несущественных значений за счет правильного выполнения отбора выборки и подготовки персонала. Например, у пробоотборников должны быть крышки, предотвращающие скопление пыли, когда пробоотборник не используют; а влажные пробы должны быть подготовлены как можно быстрее для устранения потери влаги из-за испарения. Если пробу извлекают для анализа размера частиц, следует избегать излишних вертикальных перемещений, что может разрушить крупные частицы и изменить физические характеристики пробы.

5.2.3 Ошибки определения границ и извлечения пробы edel и еЕ

Ошибки определения границ и извлечения пробы являются результатом ошибок проектирования пробоотборника. Ошибка определения границ разовой пробы edel является следствием выбора неправильной формы, ограничивающей разовую пробу, а также ошибок проектирования и изготовления пробоотборника. Результатом применения такого пробоотборника является нарушение принципа равной вероятности отбора разовых проб. Если математическое ожидание edel часто отличается от нуля, то пробоотборник является причиной смещения при отборе выборки. Ошибка определения границ может быть незначимой, если все части поперечного сечения потока материала пробоотборник удаляет с конвейера одновременно.

Ошибка извлечения разовой пробы еЕ является следствием ее неправильного извлечения. Извлечение пробы является правильным тогда, когда извлечены все частицы с центром тяжести в границах правильно выбранной формы ограниченной разовой пробы. Если математическое ожидание еЕ часто отличается от нуля, то извлечение разовой пробы является причиной появления смещения при отборе выборки. Ошибку отбора пробы можно сделать незначимой, если обеспечить полное извлечение разовой пробы с конвейера без потери материала из пробоотборника.

5.2.4 Ошибка веса eW

Ошибка веса является одним из компонентов модели, описанной уравнением (1). При оценке средней характеристики качества партии интенсивность потока материала является весовой функцией при интегрировании по времени. Ошибка веса является следствием усиления влияния веса потока на изменения характеристики качества. Наилучшим решением проблемы, позволяющим уменьшить ошибку веса, является стабилизация потока материала. Как правило, ошибка веса является несущественной при изменениях скорости потока не более чем на 10 % и приемлемой при изменениях скорости потока не более чем на 20 %.

5.2.5 Ошибка периодических характеристик изменений качества eQ3

Ошибка, связанная с периодическими изменениями характеристики качества является следствием воздействия оборудования, используемого для обработки материала, например для дробления, грохочения, перемещения роторными колесами. Наличие периодических изменений может быть обнаружено с помощью вариограммы (см. 5.3.2). Хотя в большинстве случаев вариограмма имеет вид прямой линии или квадратической функции, при наличии периодических изменений (характеризующихся чередованием максимума и минимума) соответствующая функция может быть периодической и с соответствующей амплитудой [1]. В таких случаях следует выполнять отбор случайной расслоенной выборки, как описано в 5.1. Для снижения ошибки необходимо значительно уменьшить влияние источников периодических изменений качества материала, что может потребовать модернизации оборудования или даже предприятия.

5.3.1 Общие положения

Если ошибки взвешивания, определения границ, извлечения и подготовки разовой пробы (eW + edel + еЕ + еР) устранены или уменьшены до несущественных значений с помощью подходящей конструкции и правильного применения системы отбора пробы, а также устранены периодические изменения качества материала и скорость движения потока почти постоянна, то ошибка отбора пробы в соответствии с формулой (1) имеет вид

eT = eQ1 + eQ2. (3)

Следовательно, дисперсия отбора выборки ![]() имеет вид

имеет вид

![]() (4)

(4)

Дисперсия изменений качества за короткий период времени ![]() является

следствием различного внутреннего состава разовых проб, отобранных, по

возможности, за самый короткий период времени. Это дисперсия, отражающая

природу частиц нештучной продукции.

является

следствием различного внутреннего состава разовых проб, отобранных, по

возможности, за самый короткий период времени. Это дисперсия, отражающая

природу частиц нештучной продукции.

Дисперсия изменений качества за продолжительный период времени ![]() является

следствием непрерывных тенденций изменения качества, которые появляются при

отборе выборки и обычно зависят от объема нештучной продукции и времени. Эта

составляющая обычно является комбинацией нескольких тенденций, вызванных

различными причинами.

является

следствием непрерывных тенденций изменения качества, которые появляются при

отборе выборки и обычно зависят от объема нештучной продукции и времени. Эта

составляющая обычно является комбинацией нескольких тенденций, вызванных

различными причинами.

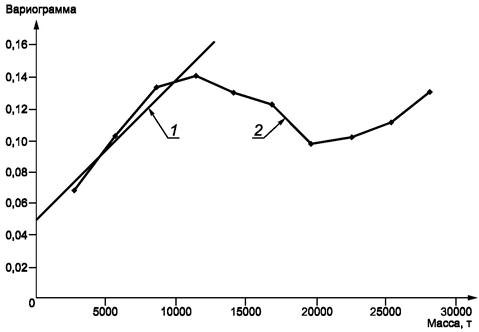

5.3.2 Оценка дисперсии отбора выборки по вариограмме

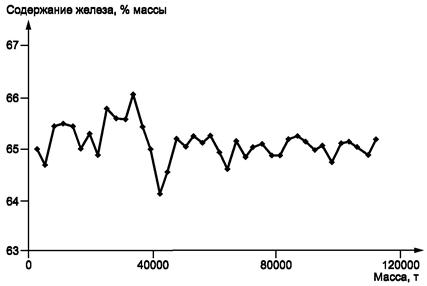

В этом методе дисперсии короткого и продолжительного периода времени определяют на основе анализа временных рядов статистического эксперимента, в котором большое количество (например, 20 - 40) отдельных разовых проб последовательно отбирают из партии, обрабатывают в соответствии с методами, установленными в настоящем стандарте, и характеристики качества каждой разовой пробы анализируют дважды.

Затем вычисляют разности между значениями характеристик качества последовательных пар, отделенных друг от друга на k разовых проб. В соответствии с уравнением (5), разности квадратов суммируют и делят на количество пар разовых проб, которые можно сформировать для заданного интервала. Значение дисперсии Vexp(t), сформированное таким образом, является дисперсией для интервала в k разовых проб. Функцию зависимости дисперсии от интервала называют вариограммой. Она тесно связана с функцией автоковариации, используемой в методах анализа сигнала и других технических приложениях анализа временных рядов. Статистический эксперимент данного вида, направленный на получение вариограммы, часто называют вариографическим экспериментом. Пример вариографического эксперимента построения и изображения вариограммы приведен в приложении А.

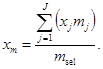

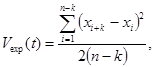

В математике дисперсия Vexp(t), соответствующая интервалу в k разовых проб, имеет вид

где xi - значение характеристики качества для i-й разовой пробы (i = 1, 2, ..., n);

n - k - количество разовых проб с целочисленным интервалом в k разовых проб;

![]()

где Δt - интервал отбора выборки в единицах времени (в минутах);

Δm - интервал отбора выборки в единицах массы (в тоннах).

Член (n - k) в знаменателе выражения (5) отражает число степеней свободы дисперсии для интервалов в k разовых проб, коэффициент 2 в знаменателе обеспечивает то, что при t, стремящемся к 0, Vexp(t) стремится к обычной дисперсии измерений.

Результирующую вариограмму Vexp(t) называют «экспериментальной вариограммой», она включает дисперсии

подготовки пробы, выполнения измерений, а также дисперсию отбора выборки. Если

извлеченные разовые пробы подготовлены и проанализированы дважды, дисперсии

подготовки и анализа пробы могут быть определены в соответствии с ИСО 3084.

Вычитание суммы дисперсий подготовки и анализа пробы ![]() из расчетного

значения Vexp(t) для каждого интервала дает «скорректированную» вариограмму Vcor(t), которая содержит только информацию о

дисперсии отбора выборки. Однако при этом необходимо помнить, что разность

между дисперсией Vexp(t) и дисперсией подготовки и анализа пробы является правильной

оценкой дисперсии отбора выборки, только если F-отношение

этих дисперсий статистически значимо.

из расчетного

значения Vexp(t) для каждого интервала дает «скорректированную» вариограмму Vcor(t), которая содержит только информацию о

дисперсии отбора выборки. Однако при этом необходимо помнить, что разность

между дисперсией Vexp(t) и дисперсией подготовки и анализа пробы является правильной

оценкой дисперсии отбора выборки, только если F-отношение

этих дисперсий статистически значимо.

На практике вариограммы в интервале 0 ≤ t ≤ 4Δt обычно можно аппроксимировать прямой. Два коэффициента прямой (свободный член Аехр и угловой коэффициент В) должны быть определены методом наименьших квадратов в соответствии с экспериментальными значениями вариограммы для первых четырех интервалов.

Примечание - Вариографический метод определения дисперсии отбора выборки применим к ситуациям, когда сыпучий материал имеет единственный промышленный источник. Если партия состоит из частей, поступивших из различных источников, возникают существенные трудности.

Таким образом, можно предположить, что в диапазоне 0 ≤ t ≤ 4Δt аппроксимация вариограммы в виде линейной функции является приемлемой

![]() (6)

(6)

где Acor - случайная составляющая дисперсии с корректированной вариограммой;

Аexp - свободный член экспериментальной вариограммы;

В - угловой коэффициент линейной вариограммы, выраженный в единицах, обратных массе (т-1) при отборе выборки на основе массы, или в единицах, обратных времени (мин-1), при отборе выборки на основе времени;

![]() - дисперсия подготовки пробы;

- дисперсия подготовки пробы;

![]() - дисперсия выполнения

измерений (или анализа).

- дисперсия выполнения

измерений (или анализа).

Следует отметить, что линейная аппроксимация вариограммы на основе четырех точек является субъективной в том смысле, что большее или меньшее количество использованных точек дает разные линии аппроксимации. Это касается процедуры, когда линию проводят через две первые точки. Оценки параметров Аcor, В и дисперсий также субъективны в этом смысле.

Дисперсия отбора выборки ![]() для систематического отбора расслоенной

выборки и отбора случайной расслоенной выборки связаны с коэффициентами Аcor и В линейного приближения вариограммы. Выражения (7) и (8) для выборочных дисперсий получены на основе

математической зависимости между значениями вариограммы и дисперсии оценки

разности между выборочным и истинным средним совокупности [1]:

для систематического отбора расслоенной

выборки и отбора случайной расслоенной выборки связаны с коэффициентами Аcor и В линейного приближения вариограммы. Выражения (7) и (8) для выборочных дисперсий получены на основе

математической зависимости между значениями вариограммы и дисперсии оценки

разности между выборочным и истинным средним совокупности [1]:

a) В случае систематического отбора расслоенной выборки

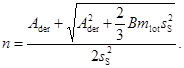

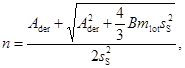

где n - количество разовых проб;

mlot - общая масса партии в тоннах.

Это выражение является точным только для централизованного систематического отбора выборки, когда разовые пробы отбирают из центральной части каждого слоя. Однако на практике его используют как хорошее приближение дисперсии отбора выборки и в случае нецентрализованного систематического отбора выборки.

b) В случае случайного отбора расслоенной выборки

Примечание - Выражения (7) и (8) применяют к отбору выборки на основе массы. При отборе выборки на основе времени mlot заменяют на tlot, если общее время выражено в минутах.

Таким образом, при отсутствии периодических изменений качества систематический отбор выборки обеспечивает более высокую точность, чем случайный отбор расслоенной выборки.

В выражениях (7) и (8), первый и второй члены соответствуют дисперсиям узкого и широкого диапазонов изменения качества соответственно. Таким образом, для систематического отбора расслоенной выборки

![]() (10)

(10)

Коэффициент Аcor зависит от двух величин [1]

- дисперсии сегрегации и группировки ![]() ;

;

- дисперсии основной ошибки ![]() для массы разовой пробы, используемой

для построения экспериментальной вариограммы.

для массы разовой пробы, используемой

для построения экспериментальной вариограммы.

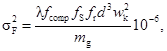

Дисперсия основной ошибки для массы разовой пробы является следствием изменений качества от частицы к частице материала, составляющего разовую пробу. Эту дисперсию можно определить по 9. Дисперсия основной ошибки для массы разовой пробы пропорциональна кубу номинального надрешетного размера и обратно пропорциональна ее массе. Таким образом, для Аcor справедливо следующее выражение

где AF - константа с такими же единицами измерений, как и плотность (кг ∙ мм3 или кг ∙ м3 ∙ 10-9);

d - номинальный надрешетный размер частиц, мм;

тI - масса разовой пробы, кг.

Если результаты вариографического эксперимента необходимо применить к отбору выборки с различной массой разовой пробы, следует определить AF (см. раздел 9).

Для систематического отбора расслоенной выборки комбинация приведенных выражений дает

где

- ![]() - дисперсия основной ошибки для массы объединенной пробы;

- дисперсия основной ошибки для массы объединенной пробы;

mg - масса объединенной пробы в килограммах, равная n ∙ mI.

Следовательно, составляющая основной ошибки в дисперсии отбора выборки для массы объединенной пробы определяется номинальным надрешетным размером материала и массой объединенной пробы.

Примечание - Несмотря на то, что методы настоящего стандарта применяются для многих видов нештучной продукции, отличной от руд, минеральных удобрений, угля и химикатов в форме сыпучих веществ, следует соблюдать осторожность при применении соотношений между дисперсией основной ошибки, размером частиц, массой объединенной пробы с формой частиц и плотностью материала, если они существенно отличаются от полезных ископаемых, например для древесной стружки или развесного чая. В этих случаях необходимо использовать полностью экспериментальные методы (см. 9.2.2).

Пример, отражающий использование вариограммы для определения коэффициентов Аcor и В при вычислении дисперсии отбора выборки, приведен в приложении А.

Величины

![]() и

и ![]()

некоторые авторы называют «дисперсией единичной массы разовой пробы» и «дистрибутивной дисперсией» соответственно.

Тогда

(13)

(13)

где ![]() - дисперсия единичной массы разовой пробы;

- дисперсия единичной массы разовой пробы;

![]() - дистрибутивная дисперсия.

- дистрибутивная дисперсия.

Следует помнить, что для горизонтальной вариограммы, когда В

= 0, дистрибутивная дисперсия ![]() эквивалентна дисперсии группировки

эквивалентна дисперсии группировки ![]() .

.

5.3.3 Альтернативные методы определения оценки дисперсии отбора выборки

Методу вариограммы присуща некоторая субъективность для малых значений дисперсий, вызванная аппроксимацией вариограммы линейной функцией. Иногда приходится иметь дело с неоднозначными вариограммами, которые дают широкий диапазон значений для углового коэффициента и свободного члена в зависимости от количества точек, использованных для построения вариограммы. Однако вариографический метод, в котором дисперсию отбора выборки оценивают по экспериментальной вариограмме, является более строгим.

Существуют два метода, которые являются более простыми и экономичными по сравнению с вариографическим методом. Это метод дисперсии разовой пробы и метод дисперсии в пределах слоя. Метод дисперсии разовой пробы обеспечивает лучшую безопасность.

Однако в отличие от вариографического метода у каждого из этих альтернативных методов есть недостаток: они не дают возможности определить дисперсии ошибок короткого и длинного диапазона по отдельности, т.е.

![]() и

и ![]() .

.

Следовательно, если дисперсию отбора выборки необходимо уменьшить, эти методы не могут показать, что следует изменить массу разовых проб или их количество. Наоборот метод вариограммы предоставляет эту информацию.

Альтернативные методы.

a) Дисперсия разовой пробы

Нескорректированная дисперсия разовой пробы ![]() , смещенная на

дисперсию подготовки пробы и выполнения измерений, равна дисперсии

характеристики качества всех разовых проб, отобранных из партии, т.е.

, смещенная на

дисперсию подготовки пробы и выполнения измерений, равна дисперсии

характеристики качества всех разовых проб, отобранных из партии, т.е.

![]() (14)

(14)

где n - количество разовых проб;

xi - значение характеристики качества для i-й разовой пробы;

![]() - среднее арифметическое характеристики качества результатов

измерений всех разовых проб.

- среднее арифметическое характеристики качества результатов

измерений всех разовых проб.

Выборочную дисперсию подготовки проб и выполнения измерений ![]() , которая

должна быть определена путем двойной подготовки проб и двойного выполнения исследований

на каждой разовой пробе как в вариографическом методе, вычитают из

нескорректированной дисперсии разовой пробы для получения дисперсии первичной

разовой пробы

, которая

должна быть определена путем двойной подготовки проб и двойного выполнения исследований

на каждой разовой пробе как в вариографическом методе, вычитают из

нескорректированной дисперсии разовой пробы для получения дисперсии первичной

разовой пробы ![]() .

.

Оценка дисперсии отбора выборки имеет вид

Этот метод завышает оценку дисперсии отбора выборки, поскольку он не учитывает тенденции изменения данных и предполагает отсутствие корреляции между смежными разовыми пробами.

b) Дисперсия части партии

Метод дисперсии части партии включает в себя определение дисперсии

характеристики качества в части партии ![]() путем двойного отбора выборки в

соответствии с ИСО 3084. В ИСО 3084 эта дисперсия определена как дисперсия в

пределах слоя, поскольку предполагается, что партия разделена на n приблизительно равных частей

на основе массы, времени или объема (т.е. по слоям, где каждый слой

соответствует части партии).

путем двойного отбора выборки в

соответствии с ИСО 3084. В ИСО 3084 эта дисперсия определена как дисперсия в

пределах слоя, поскольку предполагается, что партия разделена на n приблизительно равных частей

на основе массы, времени или объема (т.е. по слоям, где каждый слой

соответствует части партии).

Если партия разделена на n частей, то процедура составления двойных выборок для каждой части партии установлена в ИСО 3084. Исследуемую пробу подготавливают из каждой выборки для части партии и выполняют измерения характеристик качества.

Размах Ri парных результатов имеет вид

Ri = |ai - bi|, (16)

где ai - результат измерений характеристики качества исследуемой пробы, подготовленной на основе выборки для части партии Ai;

bi - результат измерений характеристики качества исследуемой пробы, подготовленной на основе выборки для части партии Bi, которая составляет пару с выборкой для части партии Ai;

i - номер части партии.

Выборочное среднее размахов Ri имеет вид

![]() (17)

(17)

где n - количество Ri, т.е. количество пар проб для частей партии.

Например, из партии необходимо отобрать 100 разовых проб или 10 пар выборок (т.е. n = 10) для частей партии по пять разовых проб каждая, составленных в соответствии с методами ИСО 3084. Исследуемые пробы подготавливают на основе каждой из 20 проб и измеряют характеристики качества для каждой исследуемой пробы.

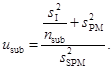

Оценка дисперсии в пределах части партии ![]() в одном исследовании

имеет вид

в одном исследовании

имеет вид

![]() (18)

(18)

где nI - количество разовых проб для частей партии Ai и Bi;

π/4 - коэффициент, используемый для оценки дисперсии по парам данных. Оценка дисперсии отбора выборки в этом случае имеет вид

Однако полученное значение ![]() зависит от размера слоя, т.е. от

интервала по массе или времени между разовыми пробами. Следовательно, метод

дисперсии частей партии должен использоваться только в тех случаях, когда предложенный интервал отбора выборки не

отличается от интервала, использованного при определении

зависит от размера слоя, т.е. от

интервала по массе или времени между разовыми пробами. Следовательно, метод

дисперсии частей партии должен использоваться только в тех случаях, когда предложенный интервал отбора выборки не

отличается от интервала, использованного при определении ![]() .

.

5.4 Общая дисперсия и прецизионность

Общую (или всеобщую) дисперсию обозначают ![]() . Она включает в себя

три составляющих

- дисперсию отбора выборки, дисперсию подготовки проб

и дисперсию выполнения измерений

. Она включает в себя

три составляющих

- дисперсию отбора выборки, дисперсию подготовки проб

и дисперсию выполнения измерений

![]() (20)

(20)

где ![]() - дисперсия отбора выборки;

- дисперсия отбора выборки;

![]() - дисперсия подготовки проб;

- дисперсия подготовки проб;

![]() - дисперсия выполнения измерений.

- дисперсия выполнения измерений.

Методы определения ![]() приведены в 5.3.2 и 5.3.3

настоящего стандарта.

приведены в 5.3.2 и 5.3.3

настоящего стандарта.

Примечание - Различия между «отбором проб» и «подготовкой проб» не всегда ясны. В настоящем стандарте под отбором проб следует понимать отбор и деление пробы, которые имеют место на предприятии, выполняющем отбор первичных разовых проб. Подготовка пробы охватывает операции, выполняемые вне места отбора выборки, обычно в лаборатории предприятия. Принципы отбора выборки, установленные в 5.3, применяют к стадии подготовки пробы.

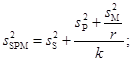

Общая прецизионность βSPM является мерой точности отбора выборки, подготовки проб и выполнения измерений. Для симметричного двустороннего доверительного интервала с уровнем доверия 95 % и большого числа степеней свободы

βSPM = 1,96sSPM.

На практике применяют аппроксимацию

![]() (21)

(21)

Если выполняют вторичное и третичное деления первичных разовых проб, дисперсия отбора выборки может быть разбита на несколько частей

![]() (22)

(22)

где ![]() - дисперсия первичного отбора выборки;

- дисперсия первичного отбора выборки;

![]() - дисперсия вторичного отбора выборки;

- дисперсия вторичного отбора выборки;

![]() - дисперсия третичного отбора выборки.

- дисперсия третичного отбора выборки.

Принципы 5.2 относятся к каждой стадии. При выполнении отдельных экспериментов необходимо устанавливать значение каждой составляющей дисперсии. Такие эксперименты полезны для идентификации главных источников дисперсии. Деление дисперсии выборки на составляющие может также помочь при проектировании оборудования по отбору выборки. С другой стороны, если все разовые пробы обработаны одним и тем же способом и требуется только общая дисперсия отбора выборки, нет необходимости выделять ее составляющие.

Если требуется очень точный результат и дисперсия отбора выборки минимизирована, необходимо рассмотреть вопрос об увеличении количества подготовок пробы и выполнения измерений, чтобы уменьшить эти составляющие общей дисперсии.

Это достигается:

- выполнением многократных действий на объединенной пробе;

- проведением анализа индивидуальных разовых проб (см. рисунок 1);

- делением партии на несколько частей и проведением анализа проб для каждой части партии (см. рисунок 2).

Общая дисперсия в каждом случае тогда имеет вид (23), (24), (25):

a) если из партии составляют единственную объединенную пробу и выполняют на ней г повторных исследований

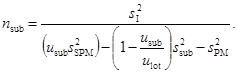

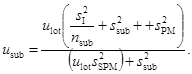

b) если подготовлено k выборок для частей партии, каждая из которых состоит из равного количества разовых проб, и выполнено r повторений на каждой пробе

c) если подготовлено n разовых проб и единственное измерение выполнено на каждой разовой пробе

В каждом случае дисперсию отбора выборки определяют в соответствии с 5.3.

Примечание - Определение влажности требует специальных исследований, поскольку является достаточно трудным в ситуации, когда невозможно сохранить пробу при увеличении периода отбора проб. В этом случае могут появиться смещения, которых можно избежать, если отбирать пробы на влажность через более короткие интервалы, чем может быть рассчитано на основе количества первичных разовых проб и частей партии для заданной прецизионности. Поэтому рекомендуется, чтобы исследование влажности было выполнено на серии выборок для частей партии, а затем вычислено среднее арифметическое полученных результатов в соответствии с массой части партии в случае отбора выборки на основе времени или в соответствии с количеством разовых проб в каждой части партии в случае отбора выборки на основе массы. Это позволит уменьшить смещение результатов исследований, вызванное потерей (или увеличением) влажности под воздействием климатических условий. Это также позволит улучшить прецизионность. В ситуации, когда потеря влажности происходит очень быстро, вторичное и третичное деление пробы не допустимо, если не используется автоматизированная система отбора выборки и исключена ручная обработка.

6 Установление схемы отбора выборки

Большинство операций отбора выборки являются стандартными и соответствуют требованиям, установленным ИСО 11648-1. Регулярный отбор выборки - это отбор, выполняемый процедурами, предусмотренными соответствующим стандартом для определения среднего качества партии. Для установления схемы отбора выборки, обеспечивающей установленную прецизионность для оценки характеристик качества партии, необходимо выполнить следующую последовательность шагов. Последовательность включает экспериментальные процедуры отбора выборки, такие как шаг g), который является нестандартным и выполняется редко, как например, при появлении существенных изменений условий, таких как замена материала или оборудования для отбора выборки.

a) Определяют цель отбора выборки. Выборочный контроль для проверки требований качества при коммерческих сделках является главной целью настоящего стандарта и других стандартов по выборочному контролю. Однако процедуры настоящего стандарта применимы также для отбора выборки с целью мониторинга деятельности предприятия и его процессов управления.

b) Идентифицируют исследование характеристики качества. Определяют общую прецизионность (прецизионность отбора выборки, подготовки проб и выполнения измерений), необходимую для каждой характеристики качества. Если для обеспечения требуемой прецизионности необходимо неприемлемое количество первичных разовых проб и частей партии, следует принять худшую прецизионность.

c) Определяют партию на основе ее массы или интервалов времени.

d) Определяют части партии, включая их количество, массу или соответствующую продолжительность времени.

e) Устанавливают номинальный надрешетный размер и плотность частиц материала для использования при определении массы объединенной пробы на шаге i). Номинальный надрешетный размер также определяет минимальную ширину отверстия режущей части пробоотборника, необходимую для устранения смещения при использовании автоматизированного отбора проб или минимальный размер ковша, необходимый для устранения смещения при использовании мануального отбора проб.

f) Проверяют, что процедуры и оборудование для отбора разовой пробы не вносят существенного смещения (см. раздел 7).

g) Определяют изменчивость характеристик качества с помощью метода вариограмм или одного из альтернативных ему методов (см. раздел 5).

h) Определяют количество первичных разовых проб, которые будут отобраны из партии или части партии для проверки (см. раздел 8).

i) Определяют минимальную массу объединенной пробы (см. раздел 9).

j) Определяют интервалы отбора выборки в тоннах при систематическом отборе выборки на основе массы (см. раздел 10) и при случайном отборе расслоенной выборки в пределах интервалов установленной массы (см. раздел 12) или в минутах при систематическом отборе выборки на основе времени (см. раздел 11) и при случайном отборе расслоенной выборки в пределах установленных интервалов времени (см. раздел 12).

k) Отбирают первичные разовые пробы в интервалах, определенных на шаге j) в течение всего периода обработки партии.

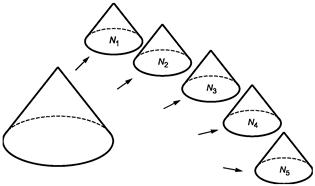

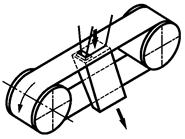

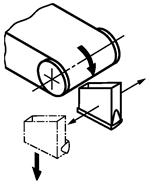

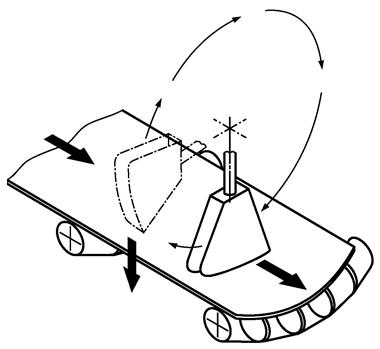

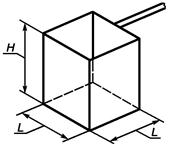

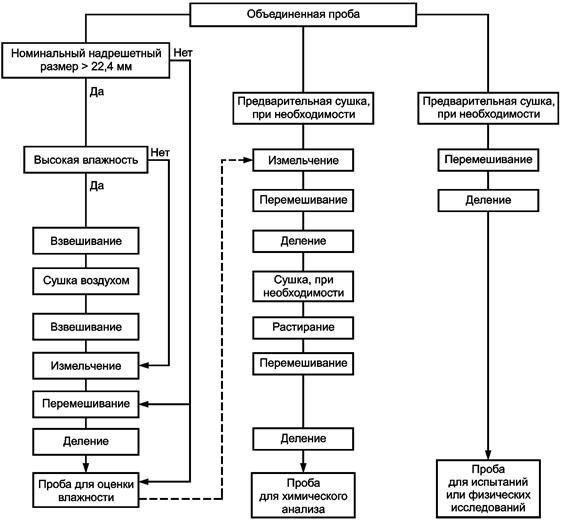

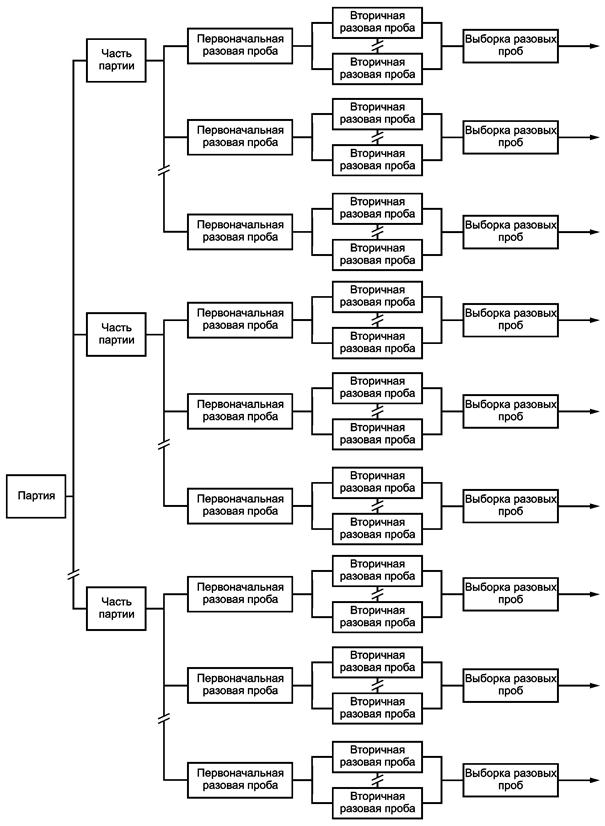

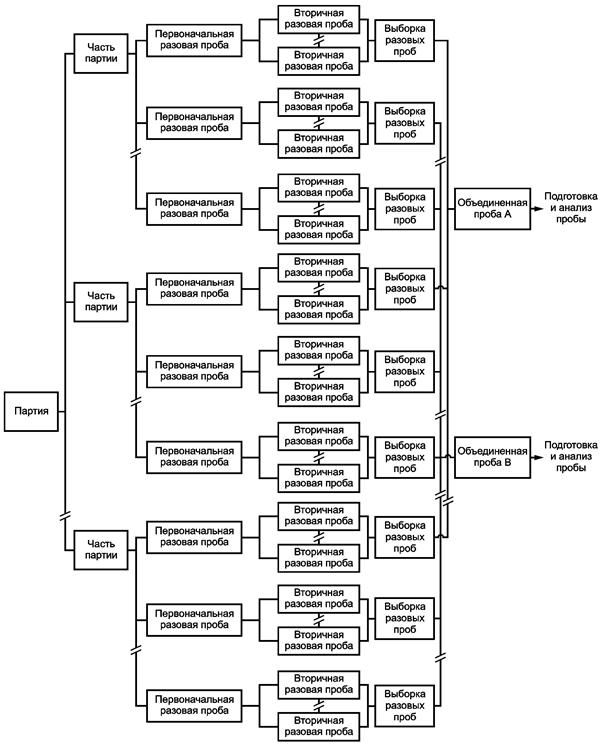

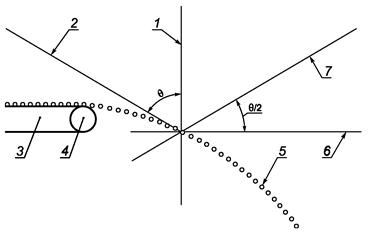

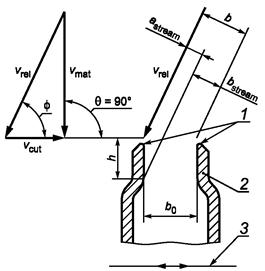

При экспериментальном отборе выборки каждая разовая проба может быть проанализирована отдельно (см. рисунок 1) для оценки изменчивости характеристики качества партии с помощью мониторинга вариограммы или первичные разовые пробы могут быть отобраны из части партии (см. 10.5 или 11.5) для составления выборки, соответствующей части партии, которая может быть проанализирована для оценки изменчивости характеристики качества партии (см. рисунок 2). Существуют только две возможные экспериментальные схемы отбора выборки (см., например, сбалансированный и нерегулярный иерархический эксперименты, описанные в ИСО 11648-1).

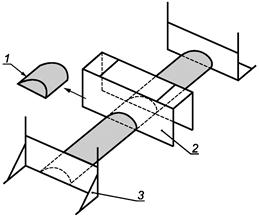

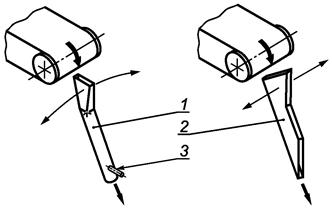

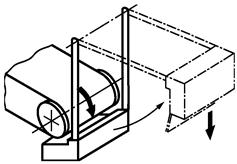

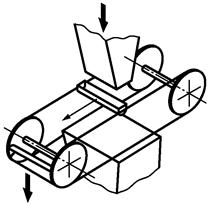

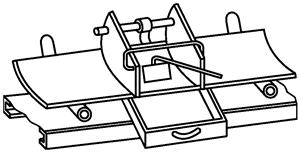

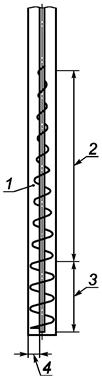

При регулярном отборе выборки типичной схемой отбора выборки является комбинация выборки из части партии для составления объединенной пробы и последующего анализа (пример приведен на рисунке 3). Проверки прецизионности, достигнутой в соответствии со схемой отбора выборки посредством повторного отбора проб, т.е. дублированием объединенной пробы, должны проводиться периодически. Например, если применяется двойной отбор выборки, каждую дополнительную первичную разовую пробу используют для формирования объединенных проб А и В (см. рисунок 4), из которых готовят две исследуемые пробы, а затем их анализируют.

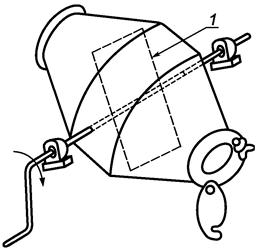

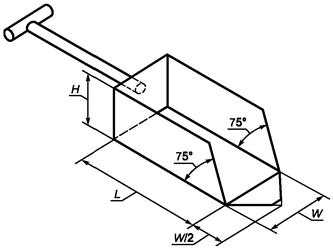

Рисунок 1 - Пример схемы экспериментального отбора выборки с анализом разовой пробы

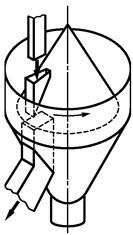

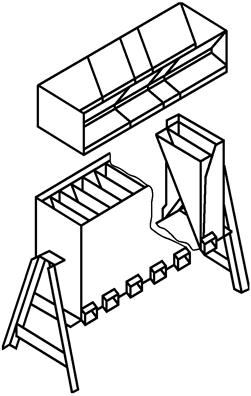

Рисунок 2 - Пример схемы экспериментального отбора выборки с анализом выборки для части партии

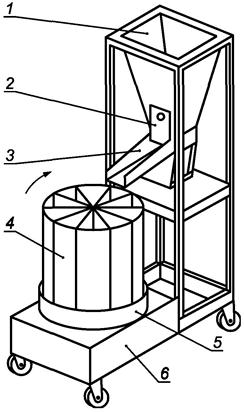

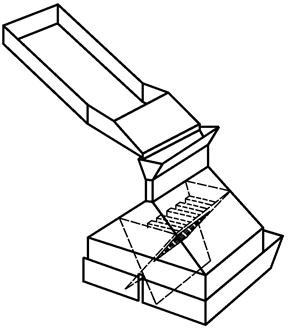

Рисунок 3 - Пример схемы стандартного отбора выборки

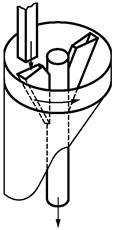

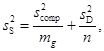

Рисунок 4 - Пример схемы двойного отбора выборки

Выборки для части партии обычно готовят и анализируют отдельно, чтобы улучшить общую прецизионность. Другими причинами для раздельной подготовки и анализа проб из частей партии являются:

- удобство обработки материала;

- получение информации об изменении качества партии во времени;

- получение после деления эталонных или резервных выборок;

- уменьшение влияния на результаты анализа большой партии смещения, вызванного потерей или увеличением влажности под воздействием климатических условий.

Большие первичные разовые пробы могут быть разделены на шаге i) до составления выборки для партии или части партии. Однако это является дополнительным источником ошибок, связанных с отбором выборки, которые рассмотрены в 5.2. Если все первичные разовые пробы или разделенные первичные разовые пробы раздроблены для дальнейшего деления, необходимо заново вычислить минимальную массу выборки для партии, используя номинальный надрешетный размер измельченного сыпучего материала (см. раздел 9).

Разработка схемы выборочного контроля для нового предприятия или новой нештучной продукции с неизвестными характеристиками (новый материал) везде, где возможно, должна быть основана на данных аналогичных предприятий и результатах исследования аналогичного типа материала. С другой стороны, может быть отобрано произвольное количество разовых проб, например 100, и использовано для определения изменчивости характеристик материала, но прецизионность отбора выборки при этом не может быть установлена заранее.

Установление удовлетворительной схемы отбора выборки в стационарных условиях, например, из навалов, остановленного ленточного конвейера, из вагона и трюма судна имеет свои трудности, если необходимо устранить смещение.

Отбор выборки в этих ситуациях должен быть выполнен с помощью систематического отбора расслоенной выборки, но только в случае, когда можно доказать отсутствие систематической ошибки, вызванной периодическими изменениями качества или количества материала, период которых является кратным интервалу отбора выборки. Если существует опасность, что могут появиться систематические ошибки вследствие периодических изменений качества или количества материала, следует использовать случайный отбор расслоенной выборки.

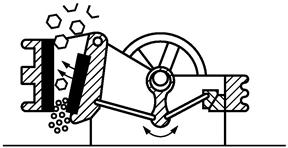

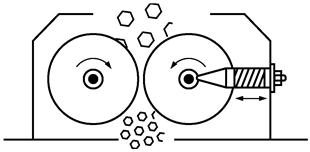

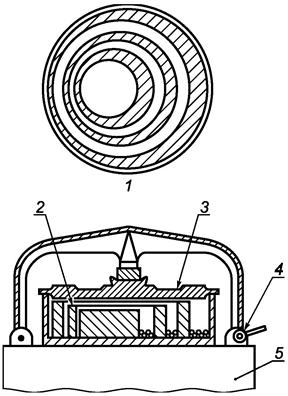

7 Отбор разовой пробы на основе массы и минимизация смещения

7.1 Минимизация на основе смещения