| Информационная система |  |

Документы Федеральной службы

по экологическому, технологическому

и атомному надзору

Серия 03

Документы

межотраслевого применения по вопросам

промышленной безопасности и охраны недр

Выпуск 5

БЕЗОПАСНОСТЬ

ГОРНОТРАНСПОРТНОГО ОБОРУДОВАНИЯ

Сборник документов

2009

Ответственные составители-разработчики:

А.И. Субботин, В.Д. Чигрин, А.И. Перепелицын, В.Р. Пешков, Л.А. Беляк

В настоящий Сборник включены нормативно-технические документы Госгортехнадзора России, разработанные для реализации в угольной, горнорудной и металлургической отраслях промышленности требований Федерального закона «О промышленной безопасности опасных производственных объектов» и постановления Правительства Российской Федерации от 25.12.98 № 1540 «О применении технических устройств на опасных производственных объектах».

Нормы безопасности на конвейерные ленты для опасных производственных объектов и методы испытаний обязательны для разработчиков, изготовителей и потребителей конвейерных лент для опасных производственных объектов, экспертных и испытательных организаций, органов по сертификации лент.

Методические указания по проведению экспертных обследований шахтных подъемных установок обязательны для акционерных обществ, предприятий и организаций, осуществляющих эксплуатацию, техническое обслуживание и экспертное обследование шахтных подъемных установок и комплексов.

В Сборник включены также рекомендации составителей по использованию специальной литературы при экспертных обследованиях шахтных подъемных установок.

СОДЕРЖАНИЕ

|

Утверждены постановлением Госгортехнадзора России от 26.06.01 № 23 Введены в действие с 01.01.02 постановлением Госгортехнадзора России от 01.11.01 №45 |

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО ПРОВЕДЕНИЮ ЭКСПЕРТНЫХ

ОБСЛЕДОВАНИЙ ШАХТНЫХ ПОДЪЕМНЫХ

УСТАНОВОК*

РД 03-422-01

_____________

* Документ не подлежит государственной регистрации, поскольку является техническим документом и не содержит новых правовых норм (письмо Министерства юстиции Российской Федерации от 17.08.01 № 07/8359-ЮД). (Примеч. изд.)

В разработке Методических указаний принимали участие: В.И. Завгородний (НЦ ВостНИИ), Б.Т. Смердин, В.В. Васенин (ОАО «Сибэнергочермет»), Р.С. Сайдков (ОАО «КузНИИшахтострой»), Б.Л. Герике (Институт угля и углехимии СО РАН), В.Ф. Меньшиков (ООО «Цветметналадка»), Л.А. Беляк, Ю.М. Казин (Госгортехнадзор России).

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1. Отказ - событие, заключающееся в нарушении работоспособного состояния конструкций, зданий и сооружений.

2. Обследование конструкций - комплекс изыскательских работ по сбору данных о техническом состоянии конструкций, необходимых для оценки технического состояния и разработки проекта восстановления их несущей способности, усиления или реконструкции.

3. Натурное освидетельствование конструкций - осмотр и обмер конструкций в натурных условиях с применением в необходимых случаях специальных приборных методов в целях выявления в конструкциях отклонений, дефектов и повреждений.

4. Проба - фрагмент конструкции, отобранный из ее характерного участка, предназначенный для изготовления из него стандартных образцов для определения служебных свойств материала.

5. Исправное состояние - состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации.

6. Работоспособное состояние - состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации.

7. Частично неработоспособное состояние - состояние объекта, при котором он способен частично выполнять заданные функции.

8. Неработоспособное состояние - состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации.

9. Предельное состояние - состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление его работоспособного состояния невозможно или нецелесообразно.

10. Малозначительный дефект - дефект, который не оказывает существенного влияния на использование оборудования по назначению, на его долговечность.

11. Значительный дефект - дефект, который существенно влияет на использование оборудования по назначению и (или) на его долговечность, но не является критическим.

12. Критический дефект - дефект, при котором использование оборудования по назначению практически невозможно или исключается в соответствии с требованиями безопасности.

13. Шахтная подъемная установка - шахтный подъемный комплекс, включающий подъемную машину, шахтный копер, крепь и армировку ствола.

ПРИНЯТЫЕ СОКРАЩЕНИЯ

ШПУ - шахтная подъемная установка

ШПМ - шахтная подъемная машина

ЭТК - экспертно-техническая комиссия

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Назначение и область применения

1.1.1. Настоящие Методические указания по проведению экспертных обследований шахтных подъемных установок (далее - Методические указания) являются руководящим документом при проведении обследований шахтных подъемных установок, устанавливает необходимые объемы и методы обследований в целях определения возможности их дальнейшей безопасной и безаварийной эксплуатации.

1.1.2. Требования настоящих Методических указаний распространяются на шахтные подъемные установки в вертикальных стволах. Методические указания могут быть использованы для оценки ШПМ на наклонных выработках. В Методических указаниях не рассматриваются критерии оценки крепи наклонных выработок и рельсовых путей в них, они будут рассмотрены в последующих изданиях Методических указаний.

1.1.3. Экспертное обследование ШПУ - это комплекс работ по техническому диагностированию, то есть определению технического состояния элементов, узлов и конструкций.

1.1.4. Экспертное обследование ШПУ не заменяет проводимых в установленном порядке технического обслуживания, ревизий и наладок оборудования в соответствии с заводскими инструкциями и требованиями нормативно-технической документации.

1.1.5. Экспертное обследование ШПМ проводится по окончании нормативного срока службы, а в дальнейшем не реже одного раза в 5 лет. Экспертное обследование копра, крепи и армировки ствола проводится в случаях, если при предварительном осмотре выявлена необходимость экспертного обследования. В общий объем экспертного обследования ШПУ другое оборудование включается по истечении установленного для него срока эксплуатации.

Экспертное обследование оборудования ШПУ может проводиться также при соответствующем решении комиссии по расследованию аварии, наличии обоснованных предписаний органов госгортехнадзора о проведении такого обследования и т.п.

1.1.6. За нормативный срок службы ШПМ следует принимать:

15 лет - ШПМ с диаметром барабана до 2,0 м включительно;

20 лет - ШПМ с диаметром барабана более 2,0 до 3,0 м включительно;

25 лет - ШПМ с диаметром барабана более 3,0 м;

25 лет - ШПМ многоканатные.

1.2. Организация экспертного обследования ШПУ

Организация экспертного обследования ШПУ осуществляется в порядке, определяемом Правилами проведения экспертизы промышленной безопасности (ПБ 03-246-98), утвержденными постановлением Госгортехнадзора России от 06.11.98 № 64 и зарегистрированными Минюстом России 08.12.98 № 1656.

До начала проведения обследования необходима следующая техническая документация:

на подъемную машину;

на подъемные сосуды;

на подвесные и парашютные устройства;

на сосуды, работающие под давлением;

на шахтный ствол;

проект подъемной установки (чертежи подъемной машины, копра и ствола);

акты расследования аварий подъемных установок за период эксплуатации;

технические отчеты по ревизии, наладке и испытанию шахтной подъемной установки за последние 3 года;

свидетельства первичных и повторных испытаний канатов;

книга осмотра канатов и их расхода;

книга осмотра подъемной установки;

книга осмотра стволов шахт;

акты маркшейдерских проверок подъемной установки;

результаты ежегодной инструментальной проверки износа проводников (для деревянных проводников - полугодовой проверки) и коррозийного износа расстрелов;

проектный геологический и гидрогеологический разрезы по стволу со сведениями о прочности, трещиноватости и других физико-механических свойствах пород, включая тектонические нарушения в районе ствола;

планы горных работ по пластам в районе ствола и схема вскрытия, схема околоствольных предохранительных целиков;

журнал проходки ствола;

акты и протоколы предыдущих обследований крепи и армировки;

рекомендации научно-исследовательских организаций по обследуемому стволу;

детальная схема тормозного устройства ШПМ;

протоколы дефектоскопии ответственных элементов ШПУ, выданные по результатам предыдущего контроля.

перечень технической документации при необходимости может уточняться в зависимости от количества и вида подлежащих экспертизе элементов ШПУ, а также дополняться другими материалами по требованию ЭТК.

2. ТЕХНОЛОГИЯ ОБСЛЕДОВАНИЯ И ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ШПМ

2.1. Общие положения

2.1.1. Обследование состояния механической части ШПМ включает проведение вибрационного контроля и диагностики состояния ответственных элементов (электродвигатель, редуктор, соединительные муфты, барабан).

2.1.2. Обследование состояния металла элементов оборудования ШПУ включает визуальный осмотр, физические методы неразрушающего контроля и отбор проб.

2.1.3. Физические методы неразрушающего контроля применяют при дефектоскопии элементов ШПМ, шахтного копра, крепи и жесткой армировки ствола.

2.1.4. Перечень элементов ШПУ, подлежащих неразрушающему контролю, используемая нормативно-техническая документация, методы контроля, нормы браковки при техническом диагностировании ШПУ приведены в приложении 9.

2.1.5. Оценка опасности обнаруженных дефектов дается в соответствии с требованиями нормативно-технической документации и настоящей Методики.

2.1.6. Оценка состояния ШПУ проводится по результатам технического обследования ее элементов: ШПМ, шахтного копра, крепи и армировки ствола, подъемных сосудов, противовесов, подвесных (прицепных) устройств, канатов в целях определения возможности дальнейшей безопасной и безаварийной эксплуатации.

2.2. Вибродиагностическое обследование и оценка состояния узлов механической части ШПМ

2.2.1. Основные положения

Рекомендации по проведению виброизмерений (РВИ) предназначены для проведения обследования и оценки фактического состояния ШПМ и разработки рекомендаций по ремонту и эксплуатации данного вида оборудования.

Контроль параметров вибрации, характеризующих фактическое техническое состояние ШПМ, осуществляется во время эксплуатации, а также после монтажа и ремонта.

РВИ устанавливают два вида измерений параметров механических колебаний:

контрольные измерения;

диагностические измерения.

Контрольные измерения предназначены для оценки технического состояния узлов ШПМ по общему уровню вибрации без выявления дефектов и причин их возникновения.

Диагностические измерения предназначены для выявления дефектов и причин их возникновения, оценки и прогнозирования степени развития дефектов и разработки рекомендаций по их устранению.

РВИ применяются совместно с другими нормативно-техническими документами:

по проведению ремонтных и монтажных работ;

эксплуатационному обслуживанию;

оценке технического состояния оборудования другими диагностическими методами (трибодиагностика, параметрическая диагностика и т.п.).

2.2.2. Основные требования к проведению диагностических измерений

2.2.2.1. Виды и объем диагностических измерений определяются целями диагностических обследований, выполняются по разработанным методикам и программам с привлечением специальной диагностической аппаратуры и вычислительных средств.

2.2.2.2. Приборное оснащение.

Для проведения работ необходимы следующие приборы:

персональный компьютер;

виброизмерительный частотный анализатор;

накопитель информации.

2.2.2.3. Измеряемые величины:

виброскорость;

виброперемещение;

виброускорение.

2.2.2.4. Диапазоны измерений контролируемых параметров вибрации должны соответствовать данным табл. 1.

Таблица 1

Контролируемые параметры вибрации ШПМ

|

Частотный диапазон, Гц |

Динамический диапазон |

Погрешность измерений |

||

|

по частоте |

по амплитуде |

|||

|

Ve |

10 - 1000 |

0,1 - 30 мм/с |

|

|

|

Sа |

1 - 300 |

0,01 - 3 мкм |

±3 % |

±6 % |

|

а |

10 - 5000 |

(0,l - 30)g |

|

|

2.2.2.5. В качестве основного вида специальных диагностических измерений используется измерение амплитуд и частот спектральных составляющих вибросигнала (спектральный анализ) в диапазоне частот от 1 до 5 кГц.

Фильтрация специальных составляющих осуществляется узкополосным фильтром или численными методами с погрешностью ± 3 % по частоте. Допускается использование 1/12 октавных фильтров.

Измеряемые значения должны определяться с погрешностью ≤ ±6 %.

2.2.2.6. В качестве дополнительных средств анализа при специальных диагностических измерениях допускается применение анализа огибающих и орбит, кепстрального и вейвлет-анализа вибрационных сигналов.

2.2.2.7. С применением спектрального анализа вибросигналов диагностическим центром проводятся следующие работы:

снятие спектральных характеристик вибрации диагностируемого оборудования при стационарном режиме его работы;

снятие режимных (разгон - торможение) характеристик;

снятие контурных характеристик;

определение собственных частот агрегатов ШПМ.

2.2.2.8. На стационарном режиме работы спектральные характеристики вибрации определяются в штатных точках контроля (п. 2.2.3):

после пуска агрегата в эксплуатацию и завершения процесса приработки (снятие опорных спектров);

после проведения контрольных измерений, свидетельствующих о появлении дефекта;

перед остановкой ШПМ на ремонт и (или) наладку;

при экспертном обследовании технического состояния ШПУ.

2.2.2.9. Снятие опорных спектров проводится в целях регистрации амплитуд спектральных составляющих, характеризующих бездефектное состояние ШПМ.

2.2.2.10. Опорные спектры, если их компоненты не превышают уровня «предупреждение» (табл. 2), принимаются в качестве опорных масок для оценки технического состояния агрегатов ШПМ.

Таблица 2

Опорные маски для оценки степени опасности спектральных составляющих механических колебаний

|

Уровень амплитуды спектральных составляющих |

||

|

«Предупреждение» |

«Тревога» |

|

|

Общий уровень |

5,6 |

9,7 |

|

Субгармоники |

0,3 |

0,5 |

|

fвр |

4,5 |

7,1 |

|

(2 - 3)fвр |

2,7 |

5,4 |

|

> 3fвр |

1,8 |

3,6 |

2.2.3. Проведение диагностических измерений

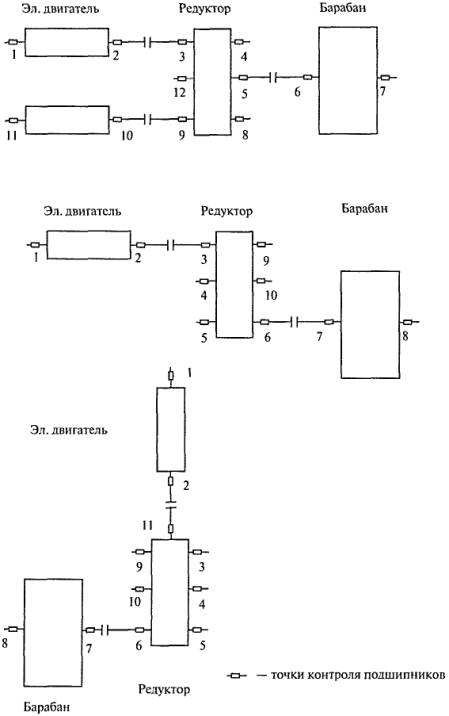

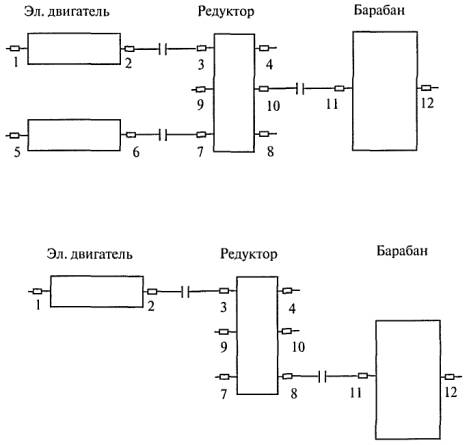

2.2.3.1. Контрольные измерения предусматривают проведение измерений и регистрацию контролируемых диагностических параметров вибрации во всех штатных точках измерения (рис. 1).

Результаты контрольных измерений должны быть зафиксированы в журнале регистрации совместно с рабочими параметрами ШПМ, при которых проводились измерения (направление движения сосуда, потребляемая мощность, частота вращения ротора приводного двигателя, скорость движения сосуда).

Вертикальная компонента вибрации должна измеряться на верхней части крышки подшипника над серединой длины его вкладыша.

Горизонтальная компонента вибрации должна измеряться напротив середины длины вкладыша подшипника на верхней крышке в непосредственной близости к горизонтальному разъему.

Осевая компонента вибрации должна измеряться напротив середины толщины вкладыша подшипника на торце верхней крышки в непосредственной близости к горизонтальному разъему.

При невозможности проведения измерений по трем направлениям в зоне одного подшипника допускаются измерения по двум направлениям.

Первичные вибропреобразователи (датчики) абсолютной вибрации при периодическом виброконтроле следует крепить к агрегату с помощью магнита или щупа.

Статическая сила сцепления магнита (сила прижатия щупа) с измерительной поверхностью должна обеспечивать динамический и частотный диапазоны измерений, указанные в табл. 1.

Рис. 1. Схема контроля вибрации

Измерительная поверхность на агрегате должна быть ровной, очищенной от ржавчины и краски, шероховатость ее не должна превышать Ra = 2,5.

Не допускается назначение точек контрольных измерений на тонкостенных участках корпусов.

Угол между направлением максимальной чувствительности датчика и направлением измерения не должен превышать 25°.

При проведении контрольных измерений измерительный кабель не должен подвергаться интенсивным колебаниям и должен быть удален от источников сильных электромагнитных полей.

Периодичность проведения контрольных измерений зависит от технического состояния объекта и устанавливается в п. 2.2.5.

2.2.4. Оценка интенсивности вибрации

2.2.4.1. В качестве нормируемого параметра вибрации устанавливается среднеквадратичное значение виброскорости в рабочей полосе частот 10 - 1000 Гц. Если вибрационные процессы представлены сложными колебаниями в диапазоне от 2 до 10 Гц (шире, чем рекомендовано ISO 2372), то вводится дополнительное условие по ограничению амплитудного значения Sa.

Техническое состояние ШПМ оценивается по наибольшему значению одной из компонент вибрации, измеренной по п. 2.2.3.2.

Оценка технического состояния ШПМ по результатам контрольных виброизмерений при отсутствии эксплуатационных норм, установленных изготовителем оборудования, осуществляется по следующим нормам.

Приемка ШПМ из монтажа и ремонта допускается, если вертикальная и горизонтальная компоненты интенсивности вибрации не превышают 2,8 мм/с, а осевая компонента - не более 4,5 мм/с. При наличии составляющих в частотном диапазоне от 2 до 10 Гц амплитуды радиальных вибросмещений не должны превышать 0,05 мм, а осевых - 0,1 мм.

Длительная эксплуатация ШПМ допускается при интенсивности вибрации подшипниковых опор, не превышающей 4,5 мм/с (оценка уровня технического состояния «удовлетворительно»). При наличии составляющих в частотном диапазоне от 2 до 10 Гц длительная эксплуатация допускается при величине амплитуды вибросмещений, не превышающей 0,1 мм.

Не допускается длительная работа ШПМ при интенсивности вибрации хотя бы одного подшипникового узла свыше 7,1 мм/с (оценка уровня технического состояния «допустимо»). Дополнительным условием является ограничение амплитуды вибросмещений величиной 0,16 мм. При превышении этого нормативного значения необходимо планировать остановку ШПМ для проведения ремонтных работ в целях устранения причин повышенной вибрации.

Не допускается работа ШПМ при значении интенсивности вибрации хотя бы одной из компонент, превышающей 11,2 мм/с (оценка уровня технического состояния «недопустимо»). Дополнительным условием является ограничение амплитуды вибросмещений величиной 0,25 мм. ШПМ должна быть немедленно остановлена.

2.2.4.2. По аналогии с ограничениями уровней вибронагруженности при широкополосном (10 - 1000 Гц) измерении механических колебаний вводятся ограничения для отдельных спектральных компонент (опорные спектральные маски), что связывается с различным уровнем опасности возникновения аварийного отказа оборудования от различных его дефектов.

В качестве опорных спектральных масок принимаются эталонные спектры, полученные при специальных диагностических обследованиях. При этом установленные границы опорных масок принимаются за верхнюю границу «удовлетворительного» технического состояния агрегатов ШПМ.

Для опорных масок вводятся две границы: «предупреждение» и «тревога». Граница «предупреждение» для составляющих в каждом частотном диапазоне вводится умножением величины границы «удовлетворительно» на 1,6 согласно требованиям стандарта ISO 2372, а граница «тревога» - на 2,5. При превышении границы «предупреждение» не допускается длительная эксплуатация ШПМ и требуется проведение специальных диагностических обследований.

Не допускается работа ШПМ при превышении хотя бы одной из компонент вибрации границы «тревога».

2.2.4.3. При отсутствии опорных спектральных масок, полученных при специальных диагностических обследованиях, допускается использовать синтезированные опорные маски, приведенные в табл. 2.

Для субгармоник, находящихся в частотном диапазоне от 2 до 10 Гц, вводится ограничение по общему уровню амплитуды вибросмещений. Граница «тревога» соответствует величине амплитуды субгармоник 0,12 мм, а граница «предупреждение» - 0,08 мм.

2.2.5. Периодичность проведения контроля

Результаты замеров уровня вибрации при периодическом контроле должны быть занесены в журнал контроля вибрационных параметров (приложение 1).

При интенсивности вибрации в классе оценки «хорошо» периодичность виброконтроля устанавливается один раз в 2 года и совмещается с проведением ревизии и наладки ШПМ.

При интенсивности вибрации ШПМ в классе оценки «удовлетворительно» периодичность контроля устанавливается один раз в год.

При интенсивности вибрации в классе оценки «допустимо» периодичность виброконтроля устанавливается один раз в 3 месяца.

Кроме того, независимо от уровня интенсивности механических колебаний вибродиагностическое обследование должно быть проведено перед (для определения возможного и необходимого объема ремонтных работ) и после (для определения качества выполненных работ и получения уточненных опорных спектральных масок) капитального ремонта ШПМ.

2.2.6. Оценка технического состояния ШПМ по параметрам вибрации

По результатам вибродиагностического обследования ШПМ составляется протокол, содержащий оценку технического состояния с указанием возможных дефектов (при оценке технического состояния «допустимо» или «недопустимо»), повлекших за собой повышение уровня интенсивности вибрации (приложение 2).

Оценки соответствуют следующему техническому состоянию:

«хорошо» - сборка узлов ШПМ оптимальна, вероятность появления дефектов на протяжении длительной эксплуатации минимальна (Ve < 1,8 мм/с, Sa < 0,04 мм);

«удовлетворительно» - сборка узлов обеспечивает минимальную вероятность появления эксплуатационных дефектов на протяжении межремонтного пробега (1,8 мм/с < Ve < 4,5 мм/с, 0,04 < Sa < 0,1 мм);

«допустимо» - повышенная вероятность преждевременного выхода узла из строя, ШПМ требует ремонта, повышенный уровень механических колебаний должен быть устранен (4,5 мм/с < Ve < 11,2 мм/с, 0,1 < Sa < 0,25 мм);

«недопустимо» - дальнейшая эксплуатация может привести к аварийному отказу ШПМ (Ve > 11,2 мм/с, Sa > 0,25 мм).

В протоколе должны быть указаны:

дата измерения, фамилии лиц и наименование организации, проводивших измерения;

рабочие параметры ШПМ, при которых проводились измерения (направление движения сосуда, потребляемая мощность, частота вращения ротора приводного двигателя, скорость движения сосуда, диаметр барабана);

схема контрольных точек;

значения интенсивности вибраций подшипниковых опор, полученные при измерении;

сведения об использованных аппаратурных и программных средствах.

2.3. Обследование и оценка технического состояния механического, электрического оборудования ШПУ

2.3.1. Основные положения

Обследование механического оборудования ШПУ - комплекс работ по определению реального состояния их несущих элементов при длительных воздействиях постоянных и временных нагрузок и окружающей среды.

Комплекс работ по обследованию механического оборудования разделяется на следующие этапы:

визуальный осмотр оборудования;

ознакомление с технической документацией и историей эксплуатации оборудования;

контрольные измерения, инструментальные съемки, проведение соответствующих испытаний.

В зависимости от состояния металлоконструкций, оборудования и поставленных при обследовании задач могут выполняться дополнительные виды работ:

выявление дефектов в металле с помощью НК (УЗД, МП, ВТ и др.);

изъятие образцов материалов для проверки соответствия примененных материалов установленным требованиям;

организация длительных инструментальных или органолептических наблюдений;

аналитические исследования, связанные с проведением прочностных расчетов, и т.д.

Признаками функционирования оборудования ШПУ служат физические величины, называемые параметрами технического состояния. Под контролем параметров технического состояния понимается проверка их соответствия установленным техническим требованиям, отраженным в нормативно-технической документации.

Оценка возможности дальнейшей эксплуатации оборудования подъемной установки осуществляется по совокупности факторов, характеризующих его состояние и степень загрузки.

Состояние оборудования считается нормальным, если все его узлы и детали исправны, параметры, по которым определяется их состояние (износ, зазоры, трещины, изменение геометрических размеров и форм, замедление, ускорение, шум, вибрация, температура и т.д.), не приближаются к предельным значениям, а динамика изменения этих параметров в течение определенного срока позволяет прогнозировать достаточно длительный срок эксплуатации.

При нормальном состоянии всех узлов ШПМ, отсутствии в период эксплуатации аварий на этой ШПУ, приведших к порыву головных канатов, а также, если коэффициенты использования установки по времени (Kt) и по нагрузке (Kн) в настоящее время меньше или равны 0,8, комиссией может быть разрешена дальнейшая эксплуатация ШПМ на срок до 5 лет при условии положительных результатов ежегодной ревизии и наладки.

Во всех остальных случаях дальнейшая эксплуатация ШПМ может быть разрешена на срок не более 3 лет с обязательным определением особых мер по обеспечению работоспособности и надежности работы ШПУ.

При обследовании элементов, узлов и деталей оборудования ШПУ на предварительном этапе используются визуальный и визуально-оптический методы контроля как демонтированных, так и непосредственно на конструкциях оборудования для обнаружения поверхностных дефектов. При контроле деталей могут применяться лупы обзорные типа БЛ с двухкратным увеличением, складные типа ЛП, ЛА с увеличением до 18, телескопические с увеличением до 30 - 40. Для обнаружения дефектов в труднодоступных местах применяются эндоскопы типа РВП, ОД207, ТС.

2.3.2. Обследование и оценка технического состояния механического оборудования ШПМ

2.3.2.1. Обследованию подлежат следующие узлы и элементы ШПМ: орган навивки (ступица, лобовины и обечайки барабанов), коренной вал, исполнительный орган и привод тормоза, редуктор (при его наличии), подшипники коренного вала, соединительные муфты, механизм перестановки барабанов, механический указатель глубины, воздухосборник (сосуд-ресивер).

Основными причинами появления дефектов в данных узлах являются экстренные нагрузки, возникающие в аварийных ситуациях (например, застревание подъемного сосуда и т.п.); длительное воздействие рабочих нагрузок от головных канатов в пускоостановочном, переходном и исполнительном режимах; нагрузки от срабатывания парашютов; отклонения от требований проектной документации при изготовлении, монтаже, эксплуатации и ремонте ШПМ (замена марок стали на сталь более низкой группы, нарушение технологии сборки, нарушение технологии сварки, перегруз машины и т.д.).

2.3.2.2. Анализ и предварительная оценка состояния механического оборудования проводятся по результатам ежегодных ревизий, наладок и контрольных испытаний за последние 5 лет, и визуального осмотра. Результаты анализа заносятся в протокол (приложение 3).

Дефекты оборудования, выявленные при ревизиях, наладках и испытаниях, дефектоскопии, обследовании ШПМ, не устраненные ко времени проведения экспертного обследования, вносятся в ведомость дефектов.

Результаты, полученные при проведении виброконтроля и диагностики ответственных элементов ШПМ, используются для принятия решения о состоянии ШПМ, проведении дополнительного обследования отдельных узлов и деталей методами неразрушающего контроля и разработки мероприятий по устранению обнаруженных дефектов.

2.3.2.3. Дефектоскопия главного (коренного) вала ШПМ проводится при первом экспертном обследовании, а в дальнейшем в сроки, определяемые в заключение экспертизы.

Дефектоскопия деталей тормозной системы ШПМ проводится при первом экспертном обследовании, а в дальнейшем в сроки, определяемые в заключение экспертизы (на подъемных машинах с одним тормозным приводом - не реже одного раза в 2 года).

Периодичность дефектоскопии осей копровых шкивов совмещается с проведением первичного экспертного обследования. В случае экстренного нагружения осей копровых шкивов в аварийных ситуациях (обрыв каната и др.) должна проводиться внеочередная дефектоскопия осей.

2.3.2.4. Дефектоскопия анкерных болтов проводится для обнаружения поперечных трещин и обрывов.

Контроль проводится ультразвуковым методом с применением стандартного прямого преобразователя с рабочей частотой 5 МГц.

Прозвучивание проводится продольными волнами со стороны торца анкерного болта.

Настройку чувствительности и скорости развертки дефектоскопа проводят на специальном контрольном образце, представляющем собой анкерный болт с искусственным дефектом типа надреза (пропила) глубиной 2 мм, шириной не более 1,5 мм, нанесенного от торца на расстоянии, равном длине резьбы.

Если амплитуда сигнала от дефекта на контролируемом анкерном болте равна или превышает амплитуду сигнала от искусственного дефекта на контрольном образце, болт считается бракованным.

2.3.2.5. Техническое диагностирование воздухосборников (сосуд-ресивер) проводится в установленном порядке. При этом должны проводиться дефектоскопия сварных швов и зон основного металла, контроль толщины стенок методами НК.

2.3.3. Обследование и оценка технического состояния подвесных и парашютных устройств

2.3.3.1. Подвесные и парашютные устройства должны подвергаться периодическим контрольным испытаниям.

Практически все детали подвесных и парашютных устройств испытывают переменные во времени и по величине нагрузки (напряжения), что при определенных условиях может приводить к их усталостным разрушениям.

В условиях вертикальных стволов шахт вследствие присутствия коррозионно-агрессивных сред детали этих устройств подвергаются коррозионно-усталостному износу.

Коррозионная усталость - процесс постепенного накопления повреждений, которые обусловлены одновременным воздействием переменных нагрузок и коррозионно-агрессивной среды, приводящий к снижению запаса прочности и уменьшению циклической (усталостной) долговечности.

2.3.3.2. Критериями браковки подвесных и парашютных устройств являются:

снижение запаса прочности деталей (вследствие коррозионного и механического износа) при максимальной статической нагрузке относительно нормативного;

превышение суммарного износа элементов шарнирных соединений относительно нормативного;

наличие внутренних и наружных дефектов (типа трещин), остаточных деформаций;

снижение защемляющей способности прицепного устройства.

2.3.3.3. Перечень работ по обследованию технического состояния подвесных и парашютных устройств: анализ технической документации, визуальный осмотр, инструментальный контроль, расчет остаточной долговечности, составление заключения о состоянии устройства.

2.3.3.4. Дефектоскопия деталей подвесных и парашютных устройств проводится в целях выявления усталостных трещин в наиболее напряженных сечениях, при этом используются методы и средства магнитопорошковой и ультразвуковой дефектоскопии. Результаты дефектоскопии оформляются протоколом, являющимся приложением к заключению (приложение 4).

2.3.4. Обследование и оценка технического состояния подъемных сосудов (клетей, скипов) и противовесов

2.3.4.1. Работоспособность подъемных сосудов и противовесов зависит от ряда факторов, а именно: от жесткости и прочности металлоконструкции сосуда, типа посадочных устройств, типа направляющих устройств, состояния армировки ствола, качества технического обслуживания и ремонта.

В процессе эксплуатации металлоконструкции подъемных сосудов подвергаются коррозионно-усталостному износу вследствие присутствия в атмосфере шахтного ствола коррозионно-агрессивной среды и воздействия на их несущие детали переменных во времени и по величине нагрузок. Скипы, помимо прочего, подвергаются значительному механическому износу при загрузке и разгрузке горной массы и испытывают дополнительные нагрузки при входе кузова в разгрузочные кривые.

2.3.4.2. Комплекс работ по проведению обследования включает:

ознакомление с технической документацией и условиями эксплуатации данного оборудования;

визуальный осмотр металлоконструкции;

контроль состояния основных несущих элементов металлоконструкции с проведением дефектоскопии металла и сварных швов и толщинометрии методами НК;

проведение расчетов на прочность (при необходимости);

проверку соответствия сосуда требованиям технической документации и определение необходимости проведения его ремонта.

2.3.4.3. Техническое состояние обследованной металлоконструкции подъемных сосудов и противовесов оценивается как:

удовлетворительное, когда отвечает фактическим нагрузкам и условиям эксплуатации без проведения дополнительных работ;

требующее восстановления эксплуатационных свойств устранением недопустимых отклонений путем ремонта или снижения нагрузок;

неудовлетворительное, когда восстановление эксплуатационных свойств невозможно или экономически нецелесообразно.

2.3.5. Обследование и оценка состояния электрического оборудования ШПУ

2.3.5.1. Анализ и предварительная оценка состояния электрического оборудования производятся по результатам ежегодных ревизий, наладок и контрольных испытаний за последние 3 года.

2.3.5.2. При проведении обследования проверяется исправность устройств электрической части ШПМ, находящихся в длительной эксплуатации, по следующим параметрам: состояние изоляции, механический износ деталей, электрический износ контактов и дугогасительных устройств, нарушение теплового режима, искрение.

2.3.5.3. При проведении обследования дается оценка состояния электродвигателей, аппаратуры управления, защитных и блокировочных устройств, стволовой сигнализации в соответствии с установленными требованиями и критериями.

2.3.6. Обследование и оценка технического состояния зданий и фундаментов ШПУ

2.3.6.1. Осматривается и оценивается состояние строительных конструкций зданий ШПМ, шахтных копров в целях выявления нарушения целостности их элементов, а также для оценки выполнения мероприятий по устранению отклонений по ранее проведенным обследованиям.

2.3.6.2. При обследовании определяется степень снижения несущей способности и фиксируются следующие дефекты:

сколы, трещины всех видов и направлений, особенно в местах крепления анкерных болтов, рамы машины, тормозных балок, рам приводов предохранительных тормозов;

щебеночные гнезда и пустоты;

осадка и перекосы фундаментов;

ослабление заделки анкерных болтов;

коррозийное разрушение железобетонных конструкций под действием атмосферных и рудничных агрессивных сред.

2.3.6.3. Особое внимание при обследовании следует обратить на состояние следующих элементов фундаментов ШПУ:

фундамента под тормозной площадкой, так как при рабочем и аварийном торможении, а также при зарядке предохранительного тормоза возникают знакопеременные, часто ударного характера нагрузки, которые при расчете фундамента могут быть не учтены;

основания под регулировочной стойкой тормозного механизма с параллельным перемещением колодок, так как при эксплуатации она испытывает значительные вертикальные нагрузки;

фундамента под опорами подшипников коренного вала, подверженного динамическим воздействиям при экстренных нагружениях ШПМ.

2.3.6.4. Если при предварительном осмотре установлено разрушение целостности конструкций зданий и фундаментов, то необходимо провести обследование для получения заключения о возможности дальнейшей эксплуатации с рекомендациями по усилению конструкций. Результаты обследования заносятся в протокол (приложение 7).

2.4. Обследование и оценка технического состояния металлоконструкций шахтных копров

2.4.1. Основные положения

2.4.1.1. Для проведения обследования и оценки технического состояния металлоконструкций шахтных копров привлекают экспертные организации.

Обследование копров необходимо производить:

при длительном сроке эксплуатации (свыше 25 лет);

в последующий период в соответствии со сроками, устанавливаемыми ЭТК, но не реже одного раза в 5 лет;

при увеличении нагрузок от подъема;

при выявлении во время текущих осмотров дефектов и повреждений, оценку которых не может дать служба технической эксплуатации шахты;

при установлении, что фактическое качество стали несущих конструкций ниже проектного;

при значительном физическом износе конструкций (трещины в основном металле или сварных швах, значительная коррозия, отклонение копра от вертикали свыше 0,006 высоты копра).

2.4.1.2. Задачей обследования является выявление отклонений.

Рассматриваются отклонения действительного состояния металлоконструкций от имеющегося проекта.

Отклонения действительного состояния конструкций определяются как отличие от предусмотренных проектом:

пространственного положения (вертикальность копра);

геометрических размеров, форм конструкций и их элементов;

площадей поперечного сечения и размещения соединительных элементов;

механических свойств стали, из которой изготовлены металлоконструкции копра.

Отклонения действительного состояния, возникшие на стадии изготовления и монтажа металлоконструкций, принято называть дефектами, а возникшие в результате действия нагрузок и условий эксплуатации конструкции - повреждениями.

2.4.1.3. К дефектам и повреждениям металлоконструкций шахтных копров относятся:

изменение площадей поперечных сечений и элементов вследствие ошибок, допущенных при изготовлении;

отсутствие элементов и соединительных прокладок (сухарей), предусмотренных проектом;

искажение формы конструктивных и соединительных элементов (искривления, скручивания, вмятины);

уменьшенные сечения и длина сварных швов, а также несоответствующий диаметр болтов;

зазоры в опорных узлах подшкивных ферм или наличие металлических прокладок, не скрепленных сваркой;

нарушения сплошности элементов и соединений (отверстия, надрезы, трещины, забоины, непровары, поры и другие дефекты сварных швов, отрыв головок заклепок, отсутствие и незатянутые гайки болтов и т.д.);

расцентровка элементов в узлах;

сближение сварных швов в узлах подшкивных ферм на величину 40 мм.

2.4.2. Состав и содержание работ по обследованию металлоконструкций копров

В состав работ по обследованию металлоконструкций копра входят:

подготовительные работы;

сбор и уточнение сведений о фактических нагрузках и воздействиях;

уточнение физико-механических свойств стали;

освидетельствование металлоконструкций по их фактическому состоянию;

обработка материалов обследования;

проверочный расчет (в необходимых случаях). Выбор исходных данных для расчета приведен в приложении 8;

оформление протокола о фактическом состоянии обследованных металлоконструкций и возможности их дальнейшей эксплуатации.

2.4.2.1. Технология обследования шахтных копров:

а) подготовительные работы.

Подготовительные работы предусматривают обзор и изучение технической документации, общий осмотр копра, составление рабочей программы, проведение организационных мероприятий.

б) анализ технической документации.

Для проведения обследования необходимы следующие документы: рабочие чертежи металлоконструкций копра; паспорт ШПУ, акты маркшейдерской проверки вертикальности копра; сведения о всех видах ремонтных работ; заключения всех ранее проведенных обследований; сведения ответственных за эксплуатацию копра работников службы главного механика об имеющихся дефектах металлоконструкций копра.

В результате изучения технической документации необходимо определить: дату ввода копра в эксплуатацию; расчетную схему металлоконструкций, принятую при проектировании; марку стали.

Работа с технической документацией завершается составлением эскизов металлоконструкций и маркировкой конструктивных элементов.

в) общий осмотр металлоконструкций копра.

При осмотре предварительно оцениваются характер, объем и сложность предстоящих работ.

Определяются зоны наиболее интенсивного коррозионного износа и накопления механических повреждений.

О выявленных дефектах или повреждениях, имеющих аварийный характер, немедленно сообщается главному инженеру шахты для принятия экстренных мер.

г) составление рабочей программы.

На основании результатов изучения технической документации и общего осмотра разрабатывается рабочая программа обследования, которая должна учитывать конструктивные и технологические особенности копра, характер и причины дефектов и повреждений.

Рабочая программа определяет: порядок обследования конструкций, места детального осмотра, методы и объем проб для определения механических свойств и химического состава стали.

д) организационные мероприятия по безопасности работ.

Подготавливается оборудование и инструмент; в случае необходимости производятся работы по устройству подмостей и ограждений.

е) сбор и уточнение сведений о фактических нагрузках и воздействиях.

Целью определения нагрузок и воздействий является получение информации о причинах повреждений конструкций, а также изыскание возможных резервов повышения их несущей способности. Фактические нагрузки могут существенно отличаться от проектных по величине и характеру.

ж) определение механических свойств стали.

Целью оценки качества стали, из которой изготовлены обследуемые конструкции, является установление ее марки, соответствие ее свойств данным стандартов на сталь этой марки и ее расчетных характеристик.

Исходными материалами для оценки качества стали являются рабочие чертежи и сертификаты на металл, электроды, сварочную проволоку, метизы.

При отсутствии рабочих чертежей или сертификатов, при обнаружении в конструкциях повреждений, которые могли быть вызваны низким качеством стали (расслой, хрупкие трещины и т.д.), а также при изыскании резервов несущей способности конструкций качество стали определяется лабораторными исследованиями образцов, изготовленных из проб, отобранных из обследуемых конструкций.

Вырезка проб металла из конструкций, изготовление образцов стали производятся в соответствии с заданием, разработанным организацией - исполнителем обследования.

з) освидетельствование конструкций копра.

Целью освидетельствования конструкций копра является выявление дефектов и повреждений элементов и соединений.

Выявление дефектов и повреждений и измерение их величин производится путем осмотра и обмера конструкций с использованием измерительного инструмента: линеек, рулеток, штангенциркулей, шаблонов, отвесов, толщиномеров.

Для доступа к конструкциям при освидетельствовании следует использовать клеть, скип, бадью, лестницу. В отдельных случаях необходимо устройство подвесных люлек или лесов.

Для уточнения положения конструкций копра в пространстве необходима маркшейдерская съемка.

При обследовании подшкивных ферм или балок:

произвести замер сечений элементов ферм (балок), толщины косынок;

произвести замеры длин сварных швов, уточнить диаметры и количество болтов или заклепок;

замерить сечение элементов связей и наличие их закрепления в узлах;

обратить особое внимание на наличие сплошных сварных швов крепления настила к верхним поясам ферм и на опорные узлы ферм (отсутствие зазоров, наличие болтов).

При обследовании ферм станка:

замерить сечение элементов ветвей и решетки;

проверить выборочно размеры катетов и длин сварных швов, крепления элементов решетки, а также диаметры болтов и заклепок (наличие крепления элементов проверяется в обязательном порядке на всех узлах);

проверить наличие и замерить сечение горизонтальных связей на уровне нижних поясов подшкивных ферм;

обратить особое внимание на стыковку опорных узлов станка с надшахтной рамой, проверить закрепление сваркой пакета прокладок, наличие болтов, а также требуемого положения центров узлов ветвей станка относительно осей опорных ребер надшахтной рамы.

При обследовании площадки под амортизаторы замерить сечения балок и размеры сварных швов или диаметр и количество болтов в опорных узлах балок.

При обследовании подкопровой рамы станка и подкулачных балок замерить сечения балок, размеры сварных швов или диаметр и количество болтов (заклепок) в опорных узлах балок.

При обследовании укосины замерить сечения элементов ветвей и решетки, а также размеры сварных швов, диаметры и количество болтов (заклепок) в самых нагруженных элементах верхней балки укосины, передающих опорные давления подшкивных ферм на ветви укосины;

проверить выборочно остальные сварные швы, диаметры и количество болтов (заклепок), но наличие сварных швов, болтов (заклепок) фиксируют в обязательном порядке;

в опорных узлах замеряют толщину опорной плиты, диаметр и количество анкерных болтов.

Выявить дефекты, повреждения и замерить их величины по всем вышеперечисленным элементам копра.

2.4.2.2. Дефектоскопия и толщинометрия металлоконструкций шахтного копра.

На основании анализа конструкции копра и условий его эксплуатации специалистами неразрушающего контроля составляется программа контроля с перечнем контролируемых узлов, элементов и сварных швов.

Толщину металлоконструкций измеряют портативным толщиномером типа УТ-91П, УТ-93П (возможно также применение штангенциркуля с ценой деления 0,1 мм).

Для проведения толщинометрии используются типовые преобразователи и образцы для настройки, входящие в комплект прибора. Толщину измеряют не менее чем в трех точках контролируемого элемента: в каждой точке - три замера, за результат принимают среднеарифметическое значение.

Проверку состояния сварных швов выполняют визуальным осмотром для выявления в металле шва эксплуатационных повреждений.

Рекомендуется контролировать сварные соединения узлов опирания копровых шкивов; подшипниковых ферм главной балки укосины; ребер жесткости и опорных подкосов главной балки укосины.

При необходимости для контроля ответственных сварных швов после проведения их визуального осмотра применяют дефектоскопы типа УД2-12.

2.4.3. Оформление результатов обследования технического состояния копра

На основании проведенного обследования и оценки технического состояния металлоконструкций копра оформляется протокол, содержащий:

пояснительную записку с указанием состава выполненных работ, краткой характеристикой копра, данных маркшейдерской съемки копра, ведомость дефектов и повреждений в табличной форме. К ведомости дефектов прилагается эскиз каждого элемента, имеющего повреждение. На эскизе показывают расположение дефектов, повреждений и их размеры;

результаты освидетельствования с оценкой их фактического состояния, качества их изготовления и монтажа, в том числе:

а) оценку качества металла и его соответствие проектной документации и требованиям действующих нормативов;

б) соответствие напряженного состояния металлоконструкций по расчетным нагрузкам, строительным нормам и правилам (СНиП);

в) соответствие геометрического положения копра требованиям СНиП;

выводы с оценкой технического состояния, отражающие степень соответствия требованиям норм и условиям эксплуатации.

Техническое состояние металлоконструкций копра может быть оценено как:

исправное - когда оно полностью отвечает требованиям стандартов, норм и проектной документации;

работоспособное - когда конструкция имеет лишь допустимые отклонения, дефекты и повреждения;

неработоспособное или частично работоспособное - когда восстановление работоспособности конструкции возможно и целесообразно путем устранения недопустимых отклонений, дефектов и повреждений или усиления металлоконструкций копра.

Рекомендуемая форма протокола по обследованию технического состояния копра приведена в приложении 5.

2.5. Обследование и оценка технического состояния шахтных стволов

2.5.1. Основные положения

2.5.1.1. Объектом обследования являются крепь и элементы армировки (расстрелы, проводники и узлы крепления) вертикальных стволов.

Задачей обследования крепи и армировки стволов является выявление отклонений от проектных решений, нормативных требований и повреждений в процессе эксплуатации.

2.5.1.2. К дефектам крепи и армировки относятся:

микротрещины и трещины в крепи;

заколы и вывалы в крепи;

коркообразование, вздутие, натеки, наплывы;

проемы и отверстия в крепи, выгибы и выпучивание арматуры.

ослабление в заделках расстрелов;

износ проводников и лежек;

коррозийный износ расстрелов;

ослабление болтовых соединений;

дефекты в результате механических повреждений.

Обследование вертикального ствола заканчивается оформлением протокола с выводами и рекомендациями по его дальнейшей эксплуатации, а также с указанием срока следующего обследования ствола.

Обследование крепи и армировки ствола включает:

анализ проектно-технической документации;

визуальный осмотр;

инструментальный контроль;

определение фактических параметров крепи и армировки;

определение прочности материала крепи.

2.5.1.3. Характер, форма проявления нарушений крепи и армировки.

При обследовании стволов, установлении причин нарушений крепи и армировки следует пользоваться нижеследующей классификацией нарушений:

микротрещины в крепи различной ориентации с раскрытием до 1 мм, протяженность и расстояние между которыми от 1 до 4 м. Они могут являться признаками начала нарушения крепи вследствие усадки и геомеханических воздействий на крепь в период строительства и эксплуатации;

трещины различной ориентации с раскрытием 1 - 2 см могут быть одиночными или располагаться системами протяженностью 15 - 20 м. Трещины от сжимающих усилий имеют по краям следы скалывания, разрывные трещины имеют рваные края. Такие нарушения свидетельствуют о геомеханическом воздействии;

заколы и вывалы в крепи являются следствием дальнейшего развития трещин. Заколы - результат последующего относительного смещения краев развивающихся трещин. Происходит выпадение частей крепи;

вывалы в крепи образуются в местах пересечения трещин, заколов и могут иметь место на площадях до 20 - 30 м2 без обрушения или с обрушением вмещающих пород. Нарушения, как правило, геомеханического происхождения;

отслоения и скалывания бетонной или каменной крепи в виде локальных участков в форме линз, «коржей» и т.п. не на всю толщину крепи площадью 0,1 - 0,3 м2, шелушение поверхности. Геомеханическое воздействие на крепь, вызывающее усилие в крепи, близкое к предельным; неоднократные обмерзания и оттаивания, механические воздействия на крепь при очистке ото льда и т.д.;

изменение формы поперечных и продольных сечений стволов без видимых нарушений (бетонит, кирпич) и при наличии трещин, заколов, вывалов, нарушений ребер тюбингов и болтовых соединений, нарушений от геомеханического воздействия;

относительные смещения сечений по плоскостям, нарушения в связи с послойными сдвигами пластов. Влияние очистных работ;

коркообразования, вздутия, натеки, наплывы, неравномерные распределения щебня, включения песков, особенно на стыках заходок, заполнение стыков аморфной смесью из продуктов коррозионного воздействия на бетон и раствор, отсутствие раствора в швах кладки, повреждения от агрессивного воздействия производственной среды, отклонения в технологии строительства или эксплуатации;

проемы и отверстия в крепи, в том числе с обнажением арматуры, выгибы и выпучивания арматуры, выступы бетонитов и кирпича, утонение крепи в местах нарушений, штробы для обеспечения зазоров, отсутствие зазоров;

деформирование расстрелов и проводников, приводящее к расширению или сужению колеи, ослабление в заделках расстрелов, износ лежек, расстрелов и проводников, ослабление болтовых соединений между расстрелами, образование уступов на стыках проводников и т.д.;

элементы армировки подвержены коррозийному износу, величина которого зависит от агрессивности среды (рудничная и промышленная атмосфера, шахтные воды). В элементах армировки шахтного ствола расстрелы, как правило, коррозируют интенсивнее, чем проводники. Наиболее подвержены коррозии участки заделки расстрелов в крепь, где максимальная обводненность, а также армировка в местах наибольшей агрессивности шахтных вод.

2.5.1.4. Установление причин нарушений крепи и армировки ствола.

При установлении причин нарушений крепи и армировки ствола следует иметь в виду, что деформации ствола и нарушения крепи и армировки, как правило, происходят вследствие комплекса причин, одна или несколько из которых являются преобладающими. Так как внешние признаки нарушений крепи и армировки для ряда воздействующих на ствол факторов могут быть общими для нескольких из них, следует последовательно и обоснованно исключать второстепенные причины и выявлять основные.

К основным причинам нарушения крепи и армировки следует относить:

влияние очистных работ при ведении их в пределах зоны опасного влияния на ствол без конструктивных мер защиты крепи и армировки, при пересечении стволом старых выработанных пространств, а также при целиках недостаточных размеров;

воздействие околоствольных выработок при строительстве, эксплуатации, ремонте или расширении, а также при погашении выработок или незабученных пустот;

недостаточную надежность крепи и армировки вследствие коррозии, несвоевременных мероприятий по техническому обслуживанию и ремонту при эксплуатации, неправильных проектных решений, отступлений от норм и проектов (заниженная толщина крепи, низкая однородность бетона, отсутствие арматуры и т.д.), непредвиденных изменений горно-геологических и гидрогеологических условий.

Выработку следует считать влияющей на ствол, если:

она проходит или эксплуатируется на расстоянии от ствола меньше, чем предусмотрено действующими нормами;

время нарушения крепи ствола совпадает по времени с перекреплением, расширением или проходкой этой выработки;

выработка находится в зоне взаимного влияния со стволом и неоднократно перекрепляется, в ней производится поддирка почвы, выпускается порода;

выработка закреплена крепью, смещения которой превысили допустимые нормы для нее.

Установление влияния очистных работ на состояние крепи и армировки ствола:

При установлении причин нарушений крепи и армировки ствола следует считать, что ствол подвержен влиянию очистных работ, если находится в деформирующемся массиве.

Основными видами влияния очистных работ на крепь и армировку ствола являются подработка, надработка, опорное давление, активизация старых очистных работ.

Признаком влияния очистных выработок на ствол являются совпадения по времени возникновения деформаций и подхода (отхода) очистной выработки к границам целика.

Признаком влияния на ствол подвижек пород по напластованиям является установленное по результатам профилировки общее смещение его в сторону падения и резкие перегибы профиля в местах пересечения ствола разрабатываемым пластом и над ним по слабым контактам между слоями пород. В этих местах наблюдаются деформации крепи с их наибольшим развитием на стенке со стороны восстания.

Виды деформаций стволов при влиянии очистных работ приведены в табл. 3.

2.5.2. Состав и содержание работ по обследованию стволов

2.5.2.1. Визуальный осмотр крепи и армировки.

Осмотр крепи и армировки производится с крыши подъемных сосудов, из сопрягающихся со стволом выработок, непосредственно из подъемных сосудов.

Осмотру подлежат все нарушения крепи и армировки. При осмотре фиксируются: вид крепи, схема и конструкция армировки, характер и размеры нарушений, толщина крепи (в местах обнажения пород), технологические разрывы между заходками, натеки различного характера, признаки низкого качества материала крепи (следы выщелачивания, неравномерность распределения составляющих бетона, отсутствие или неверное размещение арматуры, наличие слоя прокоррозировавшего бетона); деформации расстрелов и проводников, повышенный износ проводников и расстрелов; уменьшение зазора между сосудами, армировкой и крепью; места обрушения крепи и породы; состояние пород, места поступления воды в ствол с водоносных и погашенных горизонтов; участки обледенения с указанием размеров, участки ранее отремонтированных крепи и армировки, их состояние.

Таблица 3

|

Места возникновения, основные действующие факторы |

Характер и формы проявления нарушений крепи и армировки |

|

|

1 |

2 |

3 |

|

Наклоны |

Область надработки и подработки; равномерное изменение горизонтальных сдвижений вдоль вертикальных линий |

Односторонний износ проводников |

|

Искривление |

Область подработки и надработки; изменение горизонтальных сдвижений вдоль вертикальных линий |

Общее искривление, как правило, в сторону выработанного пространства; в слоистых породах изгиб не является плавной кривой, а представляет ступенчатую кривую в результате сдвигов по плоскостям напластования при прогибе пластов с образованием трещин и заколов; возможны изгибы расстрелов и заклинивания подъемных сосудов |

|

Срезы |

Послойные сдвиги слоев при их прогибе в области подработки, а также местных искривлений; при сдвижениях массива по напластованиям и трещинам, тектоническим нарушениям; на границе наносов с коренными породами |

Относительное смещение сечений и поступательное перемещение по плоскостям ослабления участков ствола сопровождаются образованием трещин, заколов, вывалов, ориентированных по контактам слоев. Армировка деформируется |

|

Вертикальные укорочения или удлинения |

Деформации формируются в зонах опорного давления, уплотнений пород в выработанном пространстве и разуплотнении при надработке; при пластическом выдавливании слабых пород на больших глубинах и участках водопонижения |

Сжатие и растяжение крепи приводит к образованию микротрещин, трещин, вывалов, заколов, отслоений крепи и выпадению породных блоков продольный изгиб проводников. Развитие и формирование деформаций могут быть весьма длительными. Наблюдается искривление проводников или увеличение стыков между ними |

|

Уменьшение или увеличение диаметра в некоторых направлениях |

Наличие горизонтальной составляющей сжатия в зонах опорного давления и уплотнения пород в выработанном пространстве и под ним вследствие деформирования массива в направлении нормали к напластованию; возникновение несимметричности горизонтальных нагрузок |

Изменение формы поперечного сечения ствола с образованием трещин, заколов и вывалов на значительных участках; продольный изгиб расстрелов и искривление проводников |

Результаты осмотра ствола оформляются в виде развертки, эскизов и описаний. Места нарушений крепи и армировки привязываются по глубине и по горизонтали на развертке ствола, сориентированной по направлениям: север, восток, юг, запад, а также совмещенной с геологическим разрезом пород и ориентированной по отношению падения - восстания пород на крутом падении.

2.5.2.2. Инструментальный контроль состояния крепи и армировки (профильная съемка и замер зазоров).

Комплекс измерений определяется задачами обследования и включает установление вертикальных и радиальных деформаций, искривлений, срезов, смещений крепи, ее толщины и т.д.

Определение фактических износов конструктивных элементов эксплуатируемых жестких армировок.

Величину утонения стенок расстрельных балок определяют методом толщинометрии.

Толщинометрия проводится на каждом пятом ярусе жесткой армировки.

Толщинометрия проводится ультразвуковыми толщиномерами типа УТ-91П, УТ-93П либо специальным механическим мерительным инструментом с точностью измерения 0,1 мм.

На каждом проверяемом расстреле измерение проводят в трех точках: в каждой точке - три замера, за результат принимают среднеарифметическое значение.

Площадь рабочего сечения расстрела может быть оценена величиной остаточной толщины стенки двутавровой балки или остаточной толщины стенки коробчатой балки.

Допустимое утонение стенок расстрельных балок при коррозийном износе не более 20 %.

При износе более допустимого предела расстрелов расчетом определяется несущая способность расстрелов на остаточную толщину их стенок для определения возможности дальнейшей эксплуатации.

2.5.2.3. В процессе обследования ствола проводится оценка прочности бетона.

При простукивании следует обращать внимание на звук: глухой звук издает неплотная или отошедшая от породы крепь; звонкий - плотная, ненарушенная крепь. Для определения поверхностной прочности бетона рекомендуется метод пластической деформации с применением эталонного (шарикового) молотка К.П. Кашкарова, основанный на теоретической зависимости прочности бетона от диаметра лунки, полученной в результате удара молотком по поверхности бетона. Марка бетона определяется по тарировочной кривой (входит в комплект молотка К.П. Кашкарова).

При отсутствии молотка В.П. Кашкарова допускается прочность бетона оценивать по следам, оставленным на зачищенной и выровненной поверхности бетонной крепи от удара средней силы слесарным молотком массой 400 - 800 г по бетону или зубилу, установленному заостренным концом перпендикулярно поверхности бетона, по данным табл. 4. Прочность оценивается по минимальным значениям после 10 ударов.

Таблица 4

|

ребром молотка по поверхности бетона |

молотком по зубилу, установленному жалом на бетон |

|

|

Звук бетона глухой, остается глубокий след, края вмятины осыпаются |

Зубило относительно легко забивается в бетон на глубину 10 - 15 мм |

Менее 7 |

|

Звук бетона глуховатый, бетон крошится и осыпается при ударе, на стыке заходок откалываются большие куски |

Зубило проникает в бетон на глубину до 5 мм |

7 - 10 |

|

На поверхности бетона остается заметный след, вокруг которого могут откалываться тонкие лещадки |

От поверхности бетона откалываются острые лещадки |

10 - 20 |

|

Звук бетона звонкий, на поверхности бетона остается малозаметный след |

Неглубокий след, лещадки не откалываются |

Более 20 |

2.5.3. Определение категории технического состояния ствола

Категория состояния крепи и армировки ствола, а также режим его работы определяются по данным табл. 5.

2.5.4. Оформление результатов обследования ствола

Результаты обследования ствола оформляются протоколом (приложение 6).

В протоколе должны быть отражены следующие сведения: дата обследования, наименование и назначение ствола, его диаметр и глубина; краткая характеристика и время проходки (углубки); дата ввода ствола в эксплуатацию; количество и вместимость подъемных сосудов; толщина и материал крепи; количество горизонтов (рабочих и нерабочих) и их отметки; агрессивность воды (химический состав); тип армировки (жесткая, гибкая); профиль расстрелов и проводников, шаг армировки; состояние и характер нарушений; характеристика пород, пересекаемых стволом.

В протоколе приводятся результаты визуального осмотра, инструментальной проверки и контроля состояния крепи и армировки: характер и размеры (объем, площадь) нарушений, привязка их по глубине ствола, характеристика пород в местах нарушений, состояние крепи, сопряжений, камер, заключение о ранее проводимых ремонтах и др.

В протоколе приводится оценка состояния крепи и армировки ствола и даются рекомендации о дальнейшей эксплуатации ствола.

Таблица 5

Категория состояния ствола

|

Виды нарушений и отступлений от нормативных документов |

Геомеханические условия |

Принципиальные подходы к выбору конструктивно-технологических решений по крепи и армировке |

Рекомендуемый режим работы ствола |

|

|

1 |

2 |

3 |

4 |

5 |

|

I |

В крепи отсутствуют нарушения, которые вызваны геомеханическими воздействиями; имеются волосяные трещины в бетоне, на поверхности крепи, следы коррозии бетона на глубину не более 15 - 20 мм; на поверхности крепи частично выщелочены швы кладки из кирпича или бетонита; имеются поверхностные нарушения кладки вследствие многократного обмерзания и очистки ото льда; на поверхности бетона отмечаются раковины; отдельные железобетонные тюбинги нарушены, имеются нарушения ребра от падения предметов в ствол. Притоки воды не превышают нормативов. Вода поступает в ствол без напора. Армировка не имеет деформаций вследствие силового воздействия массива. Износ армировки находится в пределах норм, соответствующих действующим документам. Отсутствуют дефекты и нарушения, свидетельствующие о снижении несущей способности и эксплуатационной пригодности крепи и армировки |

Недеформирующийся массив |

Наблюдения за крепью и армировкой, не выходящие за рамки технического осмотра |

Наблюдения за крепью и армировкой проводятся во время, отведенное для технического осмотра |

|

II |

На поверхности крепи имеются прокоррозировавшие слои, вздутия и высыпания бетона; поверхность бетона прокоррозирована более чем на 20 - 50 мм, а также на стыках бетонных заходок на значительном протяжении швы кирпичной или бетонитовой кладки выщелочены на величину, равную или превышающую толщину блоков или кирпича, имеются отдельные свободно извлекаемые кирпичи или бетониты; при очистке поверхности бетонной крепи отделяется щебень; кладка из-за неоднократной очистки льда уменьшена не более чем на половину кирпича или блока, но трещин, заколов в виде уступов не наблюдается. В районе горизонтов имеет место выдувание швов кладки из-за депрессии между стволом и выработками горизонта. Кладка имеет местное выпучивание без видимых нарушений. Имеются отверстия в крепи технологического характера, коррозийный износ расстрелов и проводников, не превышающий предельной величины особенно в верхней части ствола, некачественные заделки отдельных концов расстрелов. Существующие повреждения свидетельствуют о частичном снижении несущей способности и эксплуатационной пригодности крепи и армировки, но на момент обследования не угрожают безопасной работе в стволе |

Недеформирующийся массив |

Производится сборка крепи, замена расстрелов и проводников, ремонт лунок, тампонаж околоствольного массива из выработок горизонта для воздухоизоляции и др. |

Работы производятся за время технического осмотра или в дополнительное время (несколько часов в неделю) |

|

III |

Имеются в крепи повреждения, связанные с геомеханическим воздействием массива; трещины с раскрытием до 1 - 2 см, имеющие диагональное, вертикальное и горизонтальное распространение на 3 - 4 м, одну заходку и более. Кладка имеет нарушения в виде уступов до половины кирпича или бетонита; в бетонной крепи имеются трещины со смещением, заколы на одном локальном участке, одиночные вывалы крепи площадью 1 - 5 м2 по всей толщине крепи без выпуска породы. Расстрелы и проводники деформированы. Зазоры между крепью, армировкой и подъемными сосудами (противовесами) не выходят за пределы ПБ. Существует опасность пребывания людей ниже нарушений, требуются мероприятия по обеспечению безопасного ведения работ по ремонту и дальнейшей эксплуатации ствола. Необходим значительный объем закладки сопряжений горизонтов |

1. Недеформирующийся массив породы III и IV категорий устойчивости |

Частичный ремонт крепи и армировки, при значительных по объему нарушениях крепи полное перекрепление жесткой крепью необходимой несущей способности |

Дополнительно к техническому обслуживанию выделяется время на ремонт ствола |

|

2. Деформирующийся массив, процесс сдвижения закончен и последующее влияние работ не ожидается |

То же |

То же |

||

|

|

3. Деформирующийся массив, процесс сдвижения не закончен |

Частичное или полное перекрепление и переармирование с введением конструктивно-технологических мер защиты или планирование последующего ремонта (без введения мер защиты) в соответствии с прогнозируемым состоянием ствола, усиление крепи и армировки |

|

|

|

IV |

Имеют место вывалы крепи, система пересекающихся трещин различной ориентации на значительной площади поверхности крепи, превышающей 20 - 30 м2. Происходят обрушение вмещающих пород, деформация расстрелов и крепи, связанная с нарушением допустимых зазоров между расстрелами и крепью, с одной стороны, подъемными сосудами и противовесами - с другой. Имеется повышенный (выше допустимого) износ расстрелов и проводников на большом протяжении. Деформации массива, крепи и армировки происходят активно: имеют место значительные притоки воды в ствол с погашенных горизонтов |

1. Недеформирующийся массив, породы IV категории устойчивости 2. Деформирующийся массив, активная стадия сдвижения пород |

Полное перекрепление жесткой крепью и переармирование после завершения активной стадии (ожидаемые деформации не превышают допускаемых). До этого - меры по поддержанию с усилением или введением конструктивных способов защиты |

Режим работы до завершения активной стадии с выделением смены в сутки, а также выходных и праздничных дней для ремонта дополнительно к техобслуживанию. Капитальный ремонт после завершения активной стадии. Засыпка ствола |

|

V |

Искривление ствола, препятствующее нормальной работе подъемов |

Деформирующийся массив |

Исправление колеи жесткой армировки, обеспечение требуемых зазоров. При невозможности обеспечения работоспособности ствола мерами по поддержанию производится засыпка ствола |

Режим работы, как в деформирующем массиве |

Приложение 1

Журнал контроля вибрационных параметров ШПУ

|

Дата контроля |

Измеряемые параметры |

Контрольные точки |

Эл. двигатель привода |

Скорость сосуда, м/с |

Направление движения сосуда |

Подпись оператора виброконтроля |

||||||||||||

|

1 |

2 |

3 |

4 |

Потребляемая мощность, кВт |

Частота вращения, об/мин |

|||||||||||||

|

Направление измерения |

||||||||||||||||||

|

В |

Г |

О |

В |

Г |

О |

В |

Г |

О |

В |

Г |

О |

|||||||

|

|

S, мкм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V, мм/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a, g |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S, мкм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V, мм/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a, g |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S, мкм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V, мм/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a, g |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приложение 2

ПРОТОКОЛ ВИБРОКОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

|

ШПМ типа _________________________________________________________________ |

|

установленной на стволе _____________________________________________________ |

|

АО __________________________________ г. ___________________________________ |

|

1. Электропривод |

|

Оценка технического состояния _______________________________________________ |

|

2. Редуктор |

|

Оценка технического состояния _______________________________________________ |

|

3. Барабан |

|

Оценка технического состояния _______________________________________________ |

|

Приложения: |

|

1. Кинематическая схема контроля. |

|

2. Протокол измерения вибрационных параметров. |

|

Исполнители: _____________ _______________ |

|

_____________ _______________ |

Кинематическая схема контроля

![]() (1, ... 12) - точки контроля подшипников (установка датчиков)

(1, ... 12) - точки контроля подшипников (установка датчиков)

Таблица измерения вибрационных параметров

Шахта _______________________ ШПМ _________________________

|

Точка |

Данные замера |

||||

|

НИ |

Описание |

Дата |

Время |

Значение |

Ед. изм. |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 Вр. |

Эл.-дв. т. 1. Вертикальная |

|

|

|

|

|

1 Гр. |

Эл.-дв. т. 1. Горизонтальная |

|

|

|

|

|

1 Ос. |

Эл.-дв. т. 1. Осевая |

|

|

|

|

|

2 Вр. |

Эл.-дв. т. 2. Вертикальная |

|

|

|

|

|

2 Гр. |

Эл.-дв. т. 2. Горизонтальная |

|

|

|

|

|

2 Ос. |

Эл.-дв. т. 2. Осевая |

|

|

|

|

|

3 Вр. |

Редуктор т. 3. Вертикальная |

|

|

|

|

|

3 Гр. |

Редуктор т. 3. Горизонтальная |

|

|

|

|

|

3 Ос. |

Редуктор т. 3. Осевая |

|

|

|

|

|

4 Вр. |

Редуктор т. 4. Вертикальная |

|

|

|

|

|

4 Гр. |

Редуктор т. 4. Горизонтальная |

|

|

|

|

|

4 Ос. |

Редуктор т. 4. Осевая |

|

|

|

|

|

5 Вр. |

Эл.-дв. т. 5. Вертикальная |

|

|

|

|

|

5 Гр. |

Эл.-дв. т. 5. Горизонтальная |

|

|

|

|

|

5 Ос. |

Эл.-дв. т. 5. Осевая |

|

|

|

|

|

6 Вр. |

Эл.-дв. т. 6. Вертикальная |

|

|

|

|

|

6 Гр. |

Эл.-дв. т. 6. Горизонтальная |

|

|

|

|

|

6 Ос. |

Эл.-дв. т. 6. Осевая |

|

|

|

|

|

7 Вр. |

Редуктор т. 7. Вертикальная |

|

|

|

|

|

7 Гр. |

Редуктор т. 7. Горизонтальная |

|

|

|

|

|

7 Ос. |

Редуктор т. 7. Осевая |

|

|

|

|

|

8 Вр. |

Редуктор т. 8. Вертикальная |

|

|

|

|

|

8 Гр. |

Редуктор т. 8. Горизонтальная |

|

|

|

|

|

8 Ос. |

Редуктор т. 8. Осевая |

|

|

|

|

|

9 Вр. |

Редуктор т. 9. Вертикальная |

|

|

|

|

|

9 Гр. |

Редуктор т. 9. Горизонтальная |

|

|

|

|

|

9 Ос. |

Редуктор т. 9. Осевая |

|

|

|

|

|

10 Вр. |

Редуктор т. 10. Вертикальная |

|

|

|

|

|

10 Гр. |

Редуктор т. 10. Горизонтальная |

|

|

|

|

|

10 Ос. |

Редуктор т. 10. Осевая |

|

|

|

|

|

11 Вр. |

Барабан т. 11. Вертикальная |

|

|

|

|

|

11 Гр. |

Барабан т. 11. Горизонтальная |

|

|

|

|

|

11 Ос. |

Барабан т. 11. Осевая |

|

|

|

|

|

12 Вр. |

Барабан т. 12. Вертикальная |

|

|

|

|

|

12 Гр. |

Барабан т. 12. Горизонтальная |

|

|

|

|

|

12 Ос. |

Барабан т. 12. Осевая |

|

|

|

|

НИ - направление измерения уровня вибрации:

Вр. - вертикальное;

Гр. - горизонтальное;

Ос. - осевое.

Приложение 3

ПРОТОКОЛ

|

Приложение 4

ПРОТОКОЛ

|

|

Наименование детали |

Место контроля |

Метод и режим контроля |

Результат контроля |

|

|

|

|

|

К протоколу прилагается __________________________________________________

___________________________________________________________________________

При проведении контроля методом проникающих жидкостей использовались дефектоскопические материалы _______________________________________________

___________________________________________________________________________

Магнитопорошковый контроль проводился с использованием прибора ____________ зав. № ___________________

Электромагнитный контроль проводился с использованием прибора ______________ зав. № __________________

Контроль проводился с использованием ультразвукового дефектоскопа ___________ зав. № ________________________

Исполнители: _______________ Ф. И. О.

(подпись)

_______________ Ф. И. О.

(подпись)

Приложение 5

ПРОТОКОЛ

по обследованию технического состояния копра

1. Состояние станка.

2. Состояние укосин.

3. Состояние шкивов.

4. Состояние опорных фундаментов.

5. Состояние опорной рамы станка.

Исполнители: _______________ Ф. И. О.

(подпись)

_______________ Ф. И. О.

(подпись)

Приложение 6

1. Основные технические данные ствола.

2. Анализ химического состава и степени агрессивности шахтных вод.

3. Состояние крепи.

3.1. Формы нарушений и характер их проявления.

3.2. Причины нарушений.

3.3. Оценка несущей способности крепи.

4. Состояние армировки.

4.1. Коррозийный и механический износ элементов армировки.