| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ЕН |

ОБОРУДОВАНИЕ НЕЭЛЕКТРИЧЕСКОЕ,

ПРЕДНАЗНАЧЕННОЕ ДЛЯ ПРИМЕНЕНИЯ

В ПОТЕНЦИАЛЬНО ВЗРЫВООПАСНЫХ СРЕДАХ

Часть 1

Общие требования

EN 13463-1:2001

Non-electrical equipment for potentially explosive

atmospheres -

Part 1: Basic method and requirements

(MOD)

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческим партнерством «Сертификационный центр НАСТХОЛ» (НП «СЦ НАСТХОЛ») на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 403 «Оборудование для взрывоопасных сред (Ех-оборудование)»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 ноября 2009 г. № 507-ст

4 Настоящий стандарт является модифицированным по отношению к региональному стандарту ЕН 13463-1:2001 «Неэлектрическое оборудование, предназначенное для применения в потенциально взрывоопасных средах. Часть 1. Общие требования» (EN 13463-1:2001 «Non-electrical equipment for potentially explosive atmospheres - Part 1: Basic method and requirements») путем изменения содержания отдельных структурных элементов и дополнений, внесенных непосредственно в текст стандарта и выделенных курсивом, объяснение которых приведено во введении к настоящему стандарту.

Сведения о соответствии ссылочных региональных стандартов национальным стандартам Российской Федерации, использованным в настоящем стандарте в качестве нормативных ссылок, приведены в дополнительном приложении Е

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий стандарт является модифицированным по отношению к региональному стандарту ЕН 13463-1:2001 «Неэлектрическое оборудование, предназначенное для применения в потенциально взрывоопасных средах. Часть 1. Общие требования».

Настоящий национальный стандарт подготовлен в обеспечение Федерального закона «О промышленной безопасности опасных производственных объектов» и Федерального закона «О техническом регулировании».

Региональный стандарт ЕН 13463-1:2001, на основе которого разработан настоящий стандарт, был подготовлен в качестве гармонизированного стандарта в соответствии с Директивой ЕС 94/9 и связанными с ней положениями Европейской ассоциации свободной торговли (EFTA).

Настоящий стандарт полностью повторяет нумерацию и наименования пунктов регионального стандарта ЕН 13463-1:2001.

Настоящий стандарт имеет следующие отличия от примененного регионального стандарта ЕН 13463-1:2001:

- в соответствии с требованиями ГОСТ Р 1.5-2004, в связи с невведенностью ЕН 50102:1995 и ЕН 50303:2000 в качестве национальных стандартов Российской Федерации, эти документы перенесены из раздела нормативных ссылок в структурный элемент «Библиография». Нормативные ссылки на региональные стандарты ЕН 1127-1:2007, ЕН 1127-2:2002, ЕН ИСО 12100-1:2003, ЕН 60079-0:2006 заменены соответственно на эквивалентные ГОСТ Р 1127-1-2009, ГОСТ Р ЕН 1127-2-2009, ГОСТ Р ИСО 12100-1-2007, ГОСТ Р ЕН 60079-0-2007;

- требования настоящего стандарта распространяются также на оборудование Группы III в соответствии с требованиями ГОСТ Р МЭК 60079.0;

- категории оборудования и их обозначения заменены на уровни взрывозащиты оборудования и их обозначения;

- в разделе 3 добавлены термины и определения для пыли, горючей пыли, горючих частиц, электропроводящей пыли и неэлектропроводящей пыли;

- добавлен пункт 4.2.2 для подгрупп оборудования Группы III;

- добавлен пункт 8.3, устанавливающий требования для оборудования Группы III, содержащего легкие металлы;

- в таблицу 3 включено оборудование Группы III;

- пункт 13.3.3 дополнен требованием для оборудования Группы III;

- перечисление f) пункта 14.2 дополнено Группой III и подгруппами IIIA, IIIB, IIIC;

- перечисление g) пункта 14.2 дополнено обозначениями максимальной температуры поверхности оборудования Группы III и степенью защиты, обеспечиваемой оболочкой;

- в перечислении j) пункта 14.2 указано наименование или знак органа по сертификации и номер сертификата, вместо номера сертификата в форме последних двух цифр года сертификации, порядкового номера сертификата этого года;

- в перечислении k) пункта 14.2 указано, что знак «X» должен размещаться после маркировки взрывозащиты, а не за номером сертификата;

- в пункте 14.4 приведены примеры маркировки оборудования Группы III;

- в пункте С.4.2.4 добавлено требование по максимальному значению наведенного разряда для оборудования Группы III;

- исключено справочное приложение ZA, информирующее о соответствии разделов регионального стандарта ЕН 13463-1:2001 европейской Директиве, что не является предметом национальной стандартизации.

Внесение указанных отклонений направлено на учет нормативно-правовых требований, установленных в Российской Федерации.

ГОСТ Р ЕН 13463-1-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОБОРУДОВАНИЕ

НЕЭЛЕКТРИЧЕСКОЕ, ПРЕДНАЗНАЧЕННОЕ ДЛЯ

ПРИМЕНЕНИЯ В ПОТЕНЦИАЛЬНО ВЗРЫВООПАСНЫХ СРЕДАХ

Часть 1

Общие требования

Non-electrical equipment for

potentially explosive atmospheres. Part 1.

General requirements

Дата введения - 2010-07-01

1 Область применения

Настоящий стандарт устанавливает общие требования к разработке, изготовлению, испытаниям и маркировке неэлектрического оборудования, предназначенного для применения во взрывоопасных средах, в которых смеси воздуха и газов, паров, туманов и пыли могут образовать взрывоопасную среду при условиях окружающей среды: температуре от минус 20 °С до плюс 60 °С и давлении от 80 до 110 кПа (от 0,8 до 1,1 бар). Такие условия могут быть также внутри оборудования. Окружающая среда может проникать внутрь при естественном дыхании оборудования, в результате колебаний внутреннего рабочего давления и/или температуры оборудования.

Применение оборудования в других условиях окружающей среды требует дополнительной оценки и, при необходимости, испытаний.

Примечание - Настоящий стандарт не распространяется на оборудование, предназначенное для применения в среде, обогащенной кислородом.

Настоящий стандарт устанавливает общие требования к разработке и изготовлению оборудования Группы I с уровнями взрывозащиты Ma, Mb, Группы II с уровнями взрывозащиты Ga, Gb, Gc и Группы III с уровнями взрывозащиты Da, Db, Dc, предназначенного для применения в потенциально взрывоопасных средах. Требования настоящего стандарта могут быть дополнены требованиями стандартов на конкретные виды взрывозащиты, приведенные в примечании 1.

Примечания

1 ГОСТ Р ЕН 13463-2-2009 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 2. Защита оболочкой с ограниченным пропуском газов «fr»

ГОСТ Р ЕН 13463-3-2009 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 3. Защита взрывонепроницаемой оболочкой «d»

ГОСТ Р ЕН 13463-5-2009 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 5. Защита конструкционной безопасностью «с»

ГОСТ Р ЕН 13463-6-2009 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 6. Защита контролем источника воспламенения «b»

ГОСТ Р ЕН 13463-8-2009 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 8. Защита жидкостным погружением «k»

ЕН 13463-4 [1]

ЕН 13463-7 [2]

ЕН 50303:2000 [3].

2 При невозможности предотвращения активных источников воспламенения взрывозащита может быть достигнута с помощью, например, инертирования, подавления и сброса давления или сдерживания распространения пламени, описанных в ГОСТ Р ЕН 1127-1 для оборудования Группы II и Группы III, или, например, с помощью разбавления, дренажа, контроля и отключения оборудования, описанных в ГОСТ Р ЕН 1127-2 для оборудования Группы I. Такие методы взрывозащиты не входят в область применения настоящего стандарта.

3 Настоящий стандарт устанавливает методы оценки опасностей воспламенения взрывоопасных сред оборудованием. Такая оценка может быть недостаточна для некоторых типов оборудования, предназначенного для сыпучих материалов, создающего облака пыли внутри оболочки при нормальном режиме эксплуатации. В этом случае следует применять системы защиты, описанные в ГОСТ Р ЕН 1127-1. Технические предупредительные и защитные меры, предпринимаемые для ограничения воздействия воспламенения в системах, применяемых в подземных выработках, описаны в ГОСТ Р ЕН 1127-2. Такие методы взрывозащиты не входят в область применения настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ЕН 1127-1-2009 Взрывоопасные среды. Взрывозащита и предотвращение взрыва. Часть 1. Основополагающая концепция и методология

ГОСТ Р ЕН 1127-2-2009 Взрывоопасные среды. Взрывозащита и предотвращение взрыва. Часть 2. Основополагающая концепция и методология (для подземных выработок)

ГОСТ Р ИСО 12100-1-2007 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методология

ГОСТ Р ЕН 13463-2-2009 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 2. Защита оболочкой с ограниченным пропуском газов «fr»

ГОСТ Р ЕН 13463-3-2009 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 3. Защита взрывонепроницаемой оболочкой «d»

ГОСТ Р ЕН 13463-5-2009 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 5. Защита конструкционной безопасностью «с»

ГОСТ Р ЕН 13463-6-2009 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 6. Защита контролем источника воспламенения «b»

ГОСТ Р ЕН 13463-8-2009 Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 8. Защита жидкостным погружением «k»

ГОСТ Р МЭК 60079-0-2007 Взрывоопасные среды. Часть 0. Оборудование. Общие требования

ГОСТ Р МЭК 60079-1-2008 Взрывоопасные среды. Часть 1. Оборудование с видом взрывозащиты «взрывонепроницаемые оболочки «d»»

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

Примечание - Некоторые термины приведены в дополнение к ЕН 13237 [4].

3.1 оборудование (equipment): Машины, аппараты, стационарные или передвижные установки и устройства, элементы их систем управления и контрольно-измерительные приборы, системы обнаружения или предупреждения, которые совместно или раздельно предназначаются для выработки, передачи, хранения, измерения, контроля и преобразования энергии, а также для обработки материалов, способных вызвать взрыв от собственных источников воспламенения (ЕН 13237 [4] и ГОСТ Р ЕН 1127-2).

Примечание - Если оборудование, поставленное потребителю, включает в себя взаимосвязанные части, например крепежные детали, трубы и т.п., то они рассматриваются как часть оборудования.

3.2 Уровни взрывозащиты оборудования (equipment protection level)

3.2.1 оборудование Группы I с уровнем взрывозащиты Ма (equipment Group I, protection level Ma): Оборудование, разработанное и, если это необходимо, оснащенное дополнительными специальными средствами защиты, для функционирования в соответствии с установленными изготовителем эксплуатационными характеристиками и обеспечивающее очень высокий уровень взрывозащиты.

Оборудование с уровнем взрывозащиты Ма предназначено для применения на подземных участках шахт, а также в тех частях наземных установок шахт, которые могут подвергнуться опасности взрыва в результате воздействия рудничного газа и/или горючей пыли.

Оборудование с уровнем взрывозащиты Ма должно обеспечивать необходимый уровень взрывозащиты при нормальном режиме эксплуатации или ожидаемых или редких неисправностях, а также иметь возможность оставаться функционирующим даже при появлении взрывоопасной среды, и характеризуется следующим:

- при неисправности одного средства защиты необходимый уровень взрывозащиты обеспечивается, по меньшей мере, вторым независимым средством защиты; или

- необходимый уровень взрывозащиты обеспечивается при двух неисправностях, происходящих независимо друг от друга.

3.2.2 оборудование Группы I с уровнем взрывозащиты Mb (equipment Group I, protection level Mb): Оборудование, разработанное для функционирования в соответствии с установленными изготовителем эксплуатационными характеристиками и обеспечивающее высокий уровень взрывозащиты.

Оборудование с уровнем взрывозащиты Mb предназначено для применения на подземных участках шахт, а также в тех частях наземных установок таких шахт, которые могут подвергнуться опасности взрыва в результате воздействия рудничного газа и/или горючей пыли.

Оборудование с уровнем взрывозащиты Mb должно иметь возможность безопасного отключения при появлении взрывоопасной среды.

Средства защиты оборудования с уровнем взрывозащиты Mb должны обеспечивать необходимый уровень взрывозащиты при нормальном режиме эксплуатации и ожидаемых неисправностях.

3.2.3 оборудование Группы II и Группы III с уровнями взрывозащиты Ga, Da (equipment Group II and Group III, protection level Ga, Da): Оборудование, разработанное для функционирования в соответствии с установленными изготовителем эксплуатационными характеристиками и обеспечивающее очень высокий уровень взрывозащиты.

Оборудование с уровнем взрывозащиты Ga предназначено для применения в местах, где взрывоопасная среда, создаваемая смесями воздуха и газов, паров или туманов, присутствует постоянно или в течение длительных периодов времени, или часто.

Оборудование с уровнем взрывозащиты Da предназначено для применения в местах, где взрывоопасная среда, создаваемая смесью воздуха и пыли, присутствует постоянно или в течение длительных периодов времени, или часто.

Оборудование с уровнями взрывозащиты Ga, Da должно обеспечивать необходимый уровень взрывозащиты при нормальном режиме эксплуатации, ожидаемых и редких неисправностях оборудования и характеризуется следующими средствами защиты:

- при отказе одного средства защиты необходимый уровень взрывозащиты обеспечивается, по меньшей мере, вторым независимым средством защиты; или

- необходимый уровень взрывозащиты обеспечивается при двух неисправностях, происходящих независимо друг от друга.

3.2.4 оборудование Группы II и Группы III с уровнями взрывозащиты Gb, Db (equipment Group II and Group III, protection level Gb, Db): Оборудование, разработанное для функционирования в соответствии с установленными изготовителем эксплуатационными характеристиками и обеспечивающее высокий уровень взрывозащиты.

Оборудование с уровнем взрывозащиты Gb предназначено для применения в местах, где вероятно возникновение взрывоопасной среды, создаваемой смесями воздуха и газов, паров, туманов.

Оборудование с уровнем взрывозащиты Db предназначено для применения в местах, где вероятно возникновение взрывоопасной среды, создаваемой смесью воздуха и пыли.

Оборудование с уровнями взрывозащиты Gb, Db должно обеспечивать необходимый уровень взрывозащиты при нормальном режиме эксплуатации и ожидаемых неисправностях оборудования.

3.2.5 оборудование Группы II и Группы III с уровнями взрывозащиты Gc, Dc (equipment Group II and Group III, protection level Gc, Dc): Оборудование, разработанное для функционирования в соответствии с установленными изготовителем эксплуатационными характеристиками и обеспечивающее нормальный уровень взрывозащиты.

Оборудование с уровнем взрывозащиты Gc предназначено для применения в местах, в которых маловероятно возникновение взрывоопасной среды, создаваемой смесями воздуха и газов, паров, туманов, или, если она возникает, то нечасто и только на короткий период времени.

Оборудование с уровнем взрывозащиты Dc предназначено для применения в местах, в которых маловероятно возникновение взрывоопасной среды, создаваемой смесью воздуха и пыли, или, если она возникает, то нечасто и только на короткий период времени.

Оборудование с уровнями взрывозащиты Gc, Dc должно обеспечивать необходимый уровень взрывозащиты при нормальном режиме эксплуатации.

3.3 нормальный режим эксплуатации (normal operation): Режим работы, при котором оборудование, защитные системы и компоненты выполняют свою заданную функцию в пределах расчетных характеристик.

Незначительную утечку горючего вещества, способного образовать с воздухом взрывоопасную смесь, следует рассматривать как нормальный режим эксплуатации. Например, утечку из уплотнений, находящихся в контакте с горючим веществом внутри оборудования, рассматривают как незначительную.

Аварии (например повреждение уплотнений насоса, прокладок фланцев или случайный выброс горючего вещества, способного образовать взрывоопасную смесь), требующие срочной остановки и ремонта оборудования, не рассматривают как нормальный режим эксплуатации.

3.4 неисправность (malfunction): Неспособность оборудования, защитных систем и компонентов выполнять заданные функции.

Примечание - В контексте настоящего стандарта это может произойти по целому ряду причин, включая:

- изменение характеристик материалов или размеров деталей;

- отказ одной (или более) составной части оборудования, систем защиты и компонентов;

- воздействие внешних факторов (например ударов, вибрации, электромагнитных полей);

- погрешности или недостатки при разработке (например ошибки программного обеспечения);

- помехи от сети питания или иных коммуникаций;

- потерю управления оператором (особенно в случае применения ручных и передвижных машин).

3.4.1 ожидаемая неисправность (expected malfunction): Нарушения или неисправности оборудования, обычно происходящие на практике.

3.4.2 редкая неисправность (rare malfunction): Тип неисправности, происходящей только в редком случае. Две независимые ожидаемые неисправности оборудования, которые по отдельности не могут создать опасности воспламенения, но в совокупности способны создать такие опасности, рассматриваются как единичная редкая неисправность.

3.5 максимальная температура поверхности (maximum surface temperature): Наибольшая температура, возникающая в процессе эксплуатации, определяемая в соответствии с 13.3.3, при наиболее неблагоприятных условиях эксплуатации (но в пределах регламентированных отклонений) на любой части или поверхности оборудования, системы защиты или компонента, которая может привести к воспламенению окружающей взрывоопасной среды.

Примечания

1 Рассматривают температуры внутренней и наружной поверхности, в зависимости от примененного вида взрывозащиты.

2 Для предотвращения взрыва максимальная температура поверхности должна быть ниже, чем температура воспламенения взрывоопасной среды (см. ГОСТ Р ЕН 1127-1).

3 Взрывоопасные среды, опасные к воспламенению горючей пыли, - по ЕН 61241-14 [5], ЕН 61241-17 [6] (см. также ЕН 13237 [4]).

3.6 виды взрывозащиты (type of ignition protection): Виды взрывозащиты, перечисленные в разделе 1.

3.7 неэлектрическое оборудование (non-electrical equipment): Оборудование, способное выполнять свои заданные функции без использования электрической энергии.

3.8 потенциальный источник воспламенения (potential ignition source): Любой источник воспламенения, который может возникнуть в оборудовании.

3.9 активный источник воспламенения (effective ignition source): Источник воспламенения, способный воспламенить взрывоопасную среду.

3.10 пыль (dust): Среда, включающая в себя как горючую пыль, так и горючие летучие частицы.

3.11 горючая пыль (combustible dust): Твердые частицы номинальным размером 500 мкм или менее, которые могут находиться в воздухе, оседать из атмосферы под действием своей массы, гореть или тлеть в воздухе, образовывать взрывоопасную смесь с воздухом при атмосферном давлении и нормальной температуре.

3.12 горючие частицы (combustible flyings): Твердые частицы, включая волокна и летучие частицы, номинальным размером более 500 мкм, которые могут находиться в воздухе, оседать из атмосферы под действием своей массы.

3.13 электропроводящая пыль (conductive dust): Горючая пыль, электрическое сопротивление которой равно или менее 103 Ом ∙ м.

3.14 неэлектропроводящая пыль (non-conductive dust): Горючая пыль, электрическое сопротивление которой более 103 Ом ∙ м.

4 Классификация оборудования по группам и уровням взрывозащиты

4.1 Уровни взрывозащиты оборудования

Оборудование для потенциально взрывоопасных сред подразделяется на следующие группы:

- оборудование Группы I, предназначенное для применения в подземных выработках шахт и их наземных строениях, опасных по рудничному газу и/или горючей пыли. Данная группа в соответствии с предусмотренным уровнем взрывобезопасности включает два уровня взрывозащиты:

- уровень взрывозащиты Ма,

- уровень взрывозащиты Mb;

- оборудование Группы II, предназначенное для применения во взрывоопасных газовых средах в помещениях и наружных установках, кроме подземных выработок шахт, рудников и их наземных строений. Данная группа в соответствии с предусмотренным уровнем взрывобезопасности включает три уровня взрывозащиты:

- уровень взрывозащиты Ga,

- уровень взрывозащиты Gb,

- уровень взрывозащиты Gc;

- оборудование Группы III, предназначенное для применения во взрывоопасных пылевых средах в помещениях и наружных установках, кроме подземных выработок шахт, рудников и их наземных строений. Данная группа в соответствии с предусмотренным уровнем взрывобезопасности включает три уровня взрывозащиты:

- уровень взрывозащиты Da,

- уровень взрывозащиты Db,

- уровень взрывозащиты Dc.

Оборудование, предназначенное для шахт, атмосфера которых может содержать, кроме рудничного газа, значительное количество других горючих газов и/или горючей пыли, должно разрабатываться и испытываться по требованиям, установленным для оборудования Группы I, а также для той подгруппы Группы II, которая соответствует другим горючим газам. Такое оборудование должно быть соответствующим образом маркировано.

Примечание - Для оборудования Группы I, прошедшего испытания смесью рудничный газ/воздух, не требуется проведение дополнительных испытаний средой, содержащей угольную пыль.

Настоящий стандарт в целях обеспечения требуемой взрывозащиты может использоваться в сочетании со стандартами на конкретные виды взрывозащиты, перечисленные в разделе 1, в зависимости от оценки опасностей воспламенения, изложенной в 5.2.

4.2 Подгруппы оборудования Группы II и Группы III

4.2.1 Подгруппы оборудования Группы II

Для некоторых конкретных видов взрывозащиты оборудование Группы II может подразделяться на подгруппы IIА, IIВ и IIС в соответствии с категорией взрывоопасности смеси, для которой оно предназначено:

- подгруппа IIА - типовым газом является пропан;

- подгруппа IIВ - типовым газом является этилен;

- подгруппа IIС - типовым газом является водород.

Примечания

1 Такое подразделение основано на безопасном экспериментальном максимальном зазоре (БЭМЗ) взрывонепроницаемых оболочек или минимальном токе воспламенения (МТВ) для электрооборудования с искробезопасными цепями (см. ЕН 61241-14 [5], ЕН 61241-17 [6]).

2 Оборудование, промаркированное как IIВ, пригодно также для применения там, где требуется оборудование подгруппы IIА. Подобным образом оборудование, имеющее маркировку IIС, пригодно также для применения там, где требуется оборудование подгруппы IIА или IIВ.

4.2.2 Подгруппы оборудования Группы III

Оборудование Группы III может подразделяться на подгруппы IIIA, IIIB и IIIC в соответствии с характеристикой конкретной взрывоопасной среды, для которой оно предназначено:

- подгруппа IIIA - в среде, содержащей горючие летучие частицы;

- подгруппа IIIB - в среде, содержащей непроводящую пыль;

- подгруппа IIIC - в среде, содержащей проводящую пыль.

Примечание - Оборудование, маркированное как IIIB, пригодно также для применения там, где требуется оборудование подгруппы IIIA. Подобным образом оборудование с маркировкой IIIC пригодно также для применения там, где требуется оборудование подгруппы IIIA или IIIB.

4.3 Оборудование для конкретной взрывоопасной среды

Для применения оборудования в конкретной взрывоопасной среде возможно проведение испытания его данной средой. В этом случае в сопроводительной технической документации должна содержаться специальная информация, а оборудование должно быть соответствующим образом маркировано.

5 Общие положения

5.1 Общие требования

Оборудование для применения во взрывоопасных средах должно соответствовать требованиям настоящего стандарта и, при необходимости, соответствующим требованиям стандартов на конкретные виды взрывозащиты.

Все условия эксплуатации оборудования (например воздействие влажности, температура окружающего воздуха и изменение давления, воздействие химических реагентов, коррозия, вибрации) должны подробно указываться изготовителем и включаться в информацию для потребителя (см. раздел 15).

Если оборудование разработано в соответствии с признанной инженерно-технической практикой, а оценка опасностей воспламенения гарантирует, что при нормальном режиме эксплуатации оборудование не содержит активных источников воспламенения, то его можно отнести к оборудованию с уровнем взрывозащиты Gc или Dc.

Подобным образом, если оценка опасности воспламенения гарантирует, что оборудование при ожидаемых неисправностях или редких неисправностях не содержит активных источников воспламенения, то его можно отнести к оборудованию с уровнем взрывозащиты Gb или Db или с уровнем взрывозащиты Ga или Da соответственно.

5.2 Оценка опасностей воспламенения

5.2.1 Формализованный анализ

Все оборудование и все его части должны подвергаться формальному документированному анализу опасностей воспламенения с идентификацией и перечислением всех потенциальных источников, а также технических предупредительных и защитных мер, предотвращающих образование активных источников воспламенения. Примерами таких источников воспламенения являются нагретые поверхности, открытое пламя, горячие газы и жидкости, искры, образованные механическим путем, адиабатическое сжатие, ударные волны, экзотермические химические реакции, термитные реакции, самовоспламенение пыли и разряды статического электричества.

Защитные меры включают:

- подтверждение, что источники воспламенения не могут возникнуть;

- подтверждение, что источники воспламенения не могут стать активными;

- предотвращение распространения взрывоопасной среды до источников воспламенения;

- локализацию взрыва и предотвращение распространения пламени.

5.2.2 Оценка опасностей воспламенения для оборудования Группы I

5.2.2.1 При проведении оценки опасностей воспламенения для оборудования Группы I с уровнем взрывозащиты Ма должны быть установлены все потенциальные источники воспламенения как активные, так и те, которые, вероятно, могут стать активными, принимая во внимание, что оборудование с уровнем взрывозащиты Ма должно иметь очень высокий уровень взрывозащиты, и при неисправности одного средства защиты необходимый уровень взрывозащиты обеспечивается, по меньшей мере, вторым независимым средством защиты или необходимый уровень взрывозащиты обеспечивается в случае двух неисправностей, происходящих независимо друг от друга. При проведении оценки должны быть установлены виды взрывозащиты, предотвращающие воспламенение в условиях двух неисправностей, или идентифицированы две независимые технические предупредительные и защитные меры по предотвращению воспламенения в соответствии с настоящим стандартом, а также стандартами на конкретные виды взрывозащиты, указанные в разделе 1.

5.2.2.2 При проведении оценки опасностей воспламенения для оборудования Группы I с уровнем взрывозащиты Mb должны быть установлены все потенциальные источники воспламенения как активные, так и те, которые, вероятно, могут стать активными при нормальном режиме эксплуатации. Также должны быть перечислены те источники, для которых риск стать активными нельзя не принять во внимание в силу того, что оборудование должно иметь возможность отключения в случае возникновения взрывоопасной среды. При проведении оценки должны быть указаны применяемые технические предупредительные и защитные меры по предотвращению воспламенения в соответствии с настоящим стандартом, а также стандартами на конкретные виды взрывозащиты, указанные в разделе 1, которые применялись с целью приведения таких источников воспламенения в неактивное состояние в период возникновения взрывоопасной среды, ее выявления и отключения оборудования.

5.2.3 Оценка опасностей воспламенения для оборудования Группы II и Группы III

5.2.3.1 При проведении оценки опасностей воспламенения для оборудования Группы II и Группы III с уровнями взрывозащиты Ga и Da должны быть установлены все потенциальные источники воспламенения как активные, так и те, которые, вероятно, могут стать активными при ожидаемых неисправностях и редких неисправностях. При проведении оценки должны быть указаны применяемые технические предупредительные и защитные меры по предотвращению воспламенения в соответствии с настоящим стандартом, а также стандартами на конкретные виды взрывозащиты, указанные в разделе 1. Оборудование с уровнями взрывозащиты Ga и Da не должно иметь источников воспламенения как активных, так и тех, которые могут стать активными при нормальном режиме эксплуатации.

5.2.3.2 При проведении оценки опасностей воспламенения для оборудования Группы II и Группы III с уровнями взрывозащиты Gb и Db должны быть установлены все потенциальные источники воспламенения как активные, так и те, которые, вероятно, могут стать активными при нормальном режиме эксплуатации и ожидаемых неисправностях. При проведении оценки должны быть указаны применяемые технические предупредительные и защитные меры по предотвращению воспламенения в соответствии с настоящим стандартом, а также стандартами на конкретные виды взрывозащиты, указанные в разделе 1.

5.2.3.3 При проведении оценки опасностей воспламенения для оборудования Группы II и Группы III с уровнями взрывозащиты Gc и Dc должны быть установлены все потенциальные источники воспламенения как активные, так и те, которые, вероятно, могут стать активными при нормальном режиме эксплуатации. При проведении оценки должны быть указаны применяемые технические предупредительные меры по предотвращению воспламенения в соответствии с настоящим стандартом, а также стандартами на конкретные виды взрывозащиты, указанные в разделе 1.

5.2.4 Оценка опасностей воспламенения с учетом неисправностей

Для уровня взрывозащиты оборудования, где требуется проведение оценки опасностей воспламенения с учетом неисправностей, в оценку следует включать те компоненты оборудования, которые в случае их отказа могли бы воспламенить любые горючие вещества (например смазочное масло), содержащиеся внутри оборудования, и которые могли бы впоследствии превратиться в источник воспламенения или создать такой источник.

5.2.5 Максимальная температура поверхности

При проведении оценки опасностей воспламенения должна быть установлена максимальная температура поверхности оборудования. Таковой является самая высокая температура поверхности любой наружной части оборудования, которая может находиться в соприкосновении со взрывоопасной средой, или на которой может образоваться слой пыли, с учетом размера и способности поверхности превратиться в источник воспламенения. При проведении оценки также должны учитываться встроенные устройства для ограничения максимальной температуры поверхности (например пробка сливного отверстия гидравлической муфты с низким значением температуры плавления).

Измерение или определение максимальной температуры поверхности путем расчетов должно быть проведено на оборудовании при полной нагрузке, однако с теми неисправностями, которые допустимы для применяемого вида взрывозащиты. Для оборудования Группы II или Группы III измерение или определение максимальной температуры поверхности путем расчетов должно включать условия эксплуатации при ожидаемых неисправностях для оборудования с уровнями взрывозащиты Gb, Db и редких неисправностях для оборудования с уровнями взрывозащиты Ga, Da.

5.2.6 Отложения пыли и других веществ в зазоре между движущимися частями

При проведении оценки опасностей воспламенения должен учитываться риск воспламенения, возникающий от пыли или других веществ, застрявших между движущимися частями или движущейся и неподвижной частями. Если пыль или другие вещества остаются в контакте с теми же движущимися частями длительный период времени, то это может привести к нагреву и стать причиной воспламенения отложения пыли или другого вещества, которое впоследствии приведет к воспламенению облака пыли. Даже медленно движущиеся части могут стать причиной повышения температуры.

Примечание - При эксплуатации некоторых типов погрузочно-разгрузочного оборудования для сыпучих материалов бывает невозможно избежать рисков воспламенения. В этом случае могут применяться одна или несколько защитных мер, описанных ГОСТ Р ЕН 1127-1.

5.2.7 Оценка опасностей воспламенения

Примеры оценки опасностей воспламенения приведены в приложении В.

5.2.8 Отчет об оценке опасностей воспламенения

Отчеты об оценке опасностей воспламенения для каждой конкретной группы оборудования соответственно будут различны. Результаты оценки опасностей воспламенения должны включать, по меньшей мере, информацию о всех потенциальных источниках воспламенения, технические предупредительные и защитные меры, предотвращающие образование активных источников воспламенения, а также применяемые виды взрывозащиты. Результаты должны включать регистрационные записи в табличных формах, приведенных на рисунках 1 и 2.

|

Технические предупредительные и защитные меры, предотвращающие образование активных источников воспламенения |

Применяемые защитные меры по предотвращению воспламенения |

|

|

1 |

2 |

3 |

Рисунок 1 - Таблица оценки опасностей воспламенения для оборудования Группы I

Примечание - Оборудование Группы I с уровнем взрывозащиты Mb должно иметь высокий уровень взрывозащиты независимо от того, что оно должно отключаться при появлении взрывоопасной среды.

|

Технические предупредительные и защитные меры, предотвращающие образование активных источников воспламенения |

Применяемые защитные меры по предотвращению воспламенения |

|||

|

1 |

||||

|

Нормальный режим эксплуатации |

Ожидаемая неисправность |

Редкая неисправность |

||

|

1а |

1в |

1с |

2 |

3 |

Рисунок 2 - Таблица оценки опасностей воспламенения для оборудования Группы II и Группы III

Примечания

1 Колонки 1в и 1с следует заполнять в тех случаях, если для оборудования Группы II или Группы III возникают определенные неисправности, например для оборудования с уровнями взрывозащиты Ga, Da или Gb, Db.

2 Колонка 3 приведена на рисунках 1 и 2 для совмещения технических предупредительных и защитных мер, принятых в колонке 2, с одним из требований настоящего стандарта или с одним или большего числа признанных видов взрывозащиты, перечисленных в разделе 1. Необходимо обеспечить маркировку оборудования соответствующими обозначениями взрывозащиты (см. раздел 14).

Отчет о проведении оценки опасностей воспламенения должен быть включен в состав технической документации, служащей подтверждением соответствия оборудования требованиям настоящего стандарта (см. 13.2).

5.3 Открытие оболочек

Оболочки, которые могут открываться быстрее, чем время, необходимое для источника воспламенения, чтобы стать неактивным (например, охлаждение помещенных в оболочку горячих частей до температуры поверхности ниже температурного класса или температуры, указанной в маркировке оборудования), должны иметь маркировку с предупредительной надписью:

«ПОСЛЕ ВЫКЛЮЧЕНИЯ НЕ ОТКРЫВАТЬ Z МИНУТ»,

где Z - значение времени задержки в минутах.

В качестве альтернативы, оборудование может иметь маркировку с предупредительной надписью:

«НЕ ОТКРЫВАТЬ ПРИ ВОЗМОЖНОМ ПРИСУТСТВИИ ВЗРЫВООПАСНОЙ СРЕДЫ».

Эта информация должна быть включена в инструкцию для потребителя.

5.4 Оборудование с уровнем взрывозащиты Ga или Da

Если оценка опасностей воспламенения показала, что оборудование не содержит активных источников воспламенения даже при редких неисправностях, оно может быть отнесено к оборудованию с уровнем взрывозащиты Ga или Da.

Если оценка опасностей воспламенения показала, что активные источники воспламенения могут возникнуть только при редких неисправностях, оборудование с уровнем взрывозащиты Ga или Da должно быть защищено, по меньшей мере, одним видом взрывозащиты.

Если источники воспламенения могут возникнуть при редких и ожидаемых неисправностях, оборудование с уровнем взрывозащиты Ga или Da должно быть защищено комбинацией из двух независимых видов взрывозащиты. В этом случае, если не сработает один вид взрывозащиты, то другой вид должен обеспечить необходимую взрывозащиту. Поэтому два независимых вида взрывозащиты должны быть различными. Оба вида взрывозащиты должны оцениваться, исходя из предположения о самом маловероятном нарушении одного из видов взрывозащиты, включая установление максимальной температуры поверхности.

Взрывозащита течеограничивающей оболочкой для оборудования с уровнем взрывозащиты Ga или Da не применяется.

5.5 Оборудование с уровнем взрывозащиты Ма

Для оборудования с уровнем взрывозащиты Ма должны выполняться требования ЕН 50303 [3].

6 Температура поверхности

6.1 Максимальная температура поверхности

6.1.1 Оборудование Группы I

Для оборудования Группы I максимальная температура поверхности должна быть точно установлена в соответствующей технической документации согласно 13.2. Максимальная температура поверхности не должна превышать:

- 150 °С - в случае, если возможно отложение угольной пыли в виде слоя;

- 450 °С - в случае, если исключено отложение угольной пыли в виде слоя (например внутри оболочки со степенью защиты IP5X), при этом:

- фактическая максимальная температура поверхности должна быть включена в состав маркировки оборудования, и

- при особых условиях применения должно быть размещено на оборудовании обозначение «X», а эти условия должны быть указаны в инструкциях и руководстве по эксплуатации.

Примечание - Потребитель при выборе оборудования Группы I должен учитывать температуру тления угольной пыли, если она может отлагаться в виде слоя на поверхностях с температурой свыше 150 °С.

6.1.2 Оборудование Группы II с уровнями взрывозащиты Ga, Gb, Gc

Оборудование Группы II с уровнями взрывозащиты Ga, Gb, Gc, предназначенное для применения во взрывоопасных газовых средах, должно:

- классифицироваться в соответствии с температурными классами согласно таблице 1 или

- маркироваться значением фактической максимальной температуры поверхности, или

- иметь соответствующую маркировку, если оно предназначено для применения только на одном газе.

Таблица 1 - Классификация максимальных температур поверхности для оборудования Группы II с уровнями взрывозащиты Ga, Gb, Gc

|

Максимальная температура поверхности, °С |

|

|

Т1 |

450 |

|

Т2 |

300 |

|

Т3 |

200 |

|

Т4 |

135 |

|

Т5 |

100 |

|

Т6 |

85 |

Примечания

1 Максимальная температура поверхности оборудования включает коэффициент безопасности для минимальной температуры воспламенения потенциально взрывоопасной среды согласно требованиям ГОСТ Р ЕН 1127-1 (пункт 6.4.2), (см. также 13.3.3).

2 Включение требуемого коэффициента безопасности в максимальную температуру поверхности оборудования, указанную в маркировке, принято в современной практике эксплуатации оборудования.

Если фактическая максимальная температура поверхности зависит непосредственно не от оборудования, а главным образом от условий эксплуатации (таких как нагретая жидкость в насосе), соответствующая информация должна быть включена в инструкцию для потребителя.

6.1.3 Оборудование Группы III с уровнями взрывозащиты Da, Db, Dc

Для оборудования Группы III с уровнями взрывозащиты Da, Db, Dc, предназначенного для работы во взрывоопасной пылевой среде, следует определять фактическую максимальную температуру поверхности, а оборудование должно иметь соответствующую маркировку.

Примечания

1 Соотношение между максимальной температурой поверхности оборудования и минимальной температурой воспламенения слоев пыли и облаков пыли приведено в ГОСТ Р ЕН 1127-1.

2 Максимальная температура поверхности определяется без учета отложения пыли на оборудовании.

Если фактическая максимальная температура поверхности зависит непосредственно не от оборудования, а главным образом от условий эксплуатации (таких как нагретая жидкость в насосе), соответствующая информация должна быть указана в инструкциях для потребителя.

6.1.4 Температура окружающей среды

Если оборудование разработано для применения в диапазоне температур окружающей среды от минус 20 °С до плюс 40 °С, то дополнительной маркировки окружающей среды не требуется. Если оборудование разработано для применения в другом диапазоне температур окружающей среды, то этот диапазон должен быть указан в инструкции для потребителя или в руководстве по эксплуатации и соответствующим образом промаркирован (см. 14.2 h).

7 Неметаллические части оборудования

7.1 Общие положения

Для всех неметаллических частей оборудования, таких как пластмассовые детали, смотровые стеклянные окна и т.п., от которых зависит уровень взрывозащиты, применяют нижеследующие требования, а также требования, установленные в 13.3.4.

7.2 Спецификация материалов

Материалы должны быть указаны в спецификации и задокументированы согласно 13.2.

Спецификация должна включать:

- необходимые данные о материалах;

- примененные виды обработки поверхности, такие как покрытие лаком и т.п.

7.3 Термостойкость

Теплостойкость и холодостойкость неметаллических частей оборудования должны быть такими, чтобы они не влияли на снижение уровня взрывозащиты.

Пластмассовые материалы должны иметь температурный индекс TI, соответствующий точке в 20000 ч (см. ГОСТ Р ЕН 60079-0), превышающий не менее чем на 20 К локальную максимальную температуру поверхности, по отношению к максимальной температуре окружающей среды при эксплуатации.

7.4 Заряды статического электричества частей оборудования

7.4.1 Общие положения

Нижеследующие требования распространяются только на наружные части оборудования, изготовленные из неэлектропроводящих материалов, подвергающиеся воздействию взрывоопасной среды и восприимчивые к зарядам статического электричества.

7.4.2 Высокоэффективные зарядообразующие механизмы, приводящие к образованию кистевых разрядов на неэлектропроводящих слоях и покрытиях

Распространяющиеся кистевые разряды считаются активными источниками воспламенения смесей газов, паров, туманов и пыли с воздухом. Если распространяющиеся кистевые разряды являются следствием высокоэффективной зарядки неэлектропроводящих слоев и покрытий на металлических поверхностях, то возникновения этого явления в оборудовании Группы I, Группы II и Группы III можно избежать, если напряжение пробоя через слои составляет менее чем 4 кВ.

Оборудование Группы III с уровнями взрывозащиты Da, Db, Dc, применяемое в средах, опасных по воспламенению горючей пыли с минимальной энергией воспламенения более чем 3 мДж (измеренной с помощью емкостного разряда), воспламеняющие разряды статического электричества, включая распространяющиеся кистевые разряды, могут быть предотвращены, если толщина неэлектропроводящего слоя составляет более чем 10 мм.

Примечание - При этом считается, что кистевые разряды, если они возникают, для такого оборудования не являются источником воспламенения, поскольку, имея энергию воспламенения, не превышающую 3 мДж, они не воспламеняют пылевую взрывоопасную среду.

7.4.3 Оборудование Группы I

Оборудование с площадью поверхности более 100 см2 (оборудование с уровнями взрывозащиты Ма и Mb) должно быть разработано таким образом, чтобы при нормальном режиме эксплуатации, техническом обслуживании и очистке не возникали опасности воспламенения от зарядов статического электричества.

Данное требование должно быть удовлетворено путем выполнения одного из следующих условий:

a) подбором конструкционных материалов так, чтобы поверхностное сопротивление, измеренное по методу, описанному в 13.3.4.7, не превышало 109 Ом при температуре (23 ± 2) °С и относительной влажности (50 ± 5) %; или

b) устранением возможности накопления опасных зарядов статического электричества посредством выбора размера, формы или расположения. Это может быть подтверждено с помощью применения метода испытания, приведенного в приложении С, при условии, что распространяющиеся кистевые разряды не возникают (см. 7.4.2), или

c) толщина неэлектропроводящего материала, являющегося покрытием заземленной металлической поверхности (проводящей поверхности), должна составлять менее чем 2 мм при условии, что кистевые разряды не возникают (см. 7.4.2).

7.4.4 Оборудование Группы II и Группы III

Оборудование Группы II и Группы III должно быть разработано таким образом, чтобы при условиях эксплуатации, технического обслуживания и очистки не возникали опасности воспламенения от зарядов статического электричества.

Данное требование должно быть удовлетворено путем выполнения одного из следующих условий:

a) выбором конструкционных материалов так, чтобы поверхностное сопротивление, измеренное по методу, описанному в 13.3.4.7, не превышало 109 Ом при температуре (23 ± 2) °С и относительной влажности (50 ± 5) %; или

b) устранением возможности накопления опасных зарядов статического электричества посредством выбора размера, формы или расположения частей оборудования. Это может быть подтверждено с помощью применения метода испытания, приведенного в приложении С, при условии, что распространяющиеся кистевые разряды не возникают, или

c) ограничением участков поверхности частей оборудования, выполненных из неэлектропроводящих материалов, которые могут накапливать электростатические заряды, создающие опасность воспламенения (см. таблицу 2), при условии, что распространяющиеся кистевые разряды не возникают.

Таблица 2 - Максимально допустимые площади поверхностей частей оборудования, выполненных из неэлектропроводящих материалов, способных накапливать электростатические заряды

|

Уровни взрывозащиты оборудования |

Допустимая площадь поверхности, см2 |

|||

|

Группа III |

Группа II |

|||

|

(МЭВ < 3 мДж) |

IIА |

IIB |

IIС |

|

|

1 |

250 |

50 |

25 |

4 |

|

2 |

500 |

100 |

100 |

20 |

|

3 |

Без ограниченияa |

Без ограниченияa |

Без ограниченияa |

Без ограниченияa |

|

а Если оборудование при применении в нормальном режиме эксплуатации по назначению может привести к воспламеняющему разряду, то должны применяться требования для оборудования с уровнями взрывозащиты Gb, Db. |

||||

Указанные значения могут быть увеличены в четыре раза, если наружные плоские участки поверхности из пластмассовых материалов ограничены электропроводящими заземленными рамками.

Для оборудования Группы II с уровнями взрывозащиты Ga, Gb, Gc для предотвращения воспламеняющих кистевых разрядов толщина слоев или покрытий из пластмассовых (неэлектропроводящих) материалов на заземленных металлических (электропроводящих) поверхностях, способных накапливать электростатические заряды, не должна превышать 2 мм (подгруппы IIА и IIВ) и 0,2 мм (подгруппа IIС).

Для оборудования Группы III, предназначенного для применения в средах, опасных по воспламенению горючей пыли с минимальной энергией воспламенения более 3 мДж (измеренной с помощью емкостного заряда), нет необходимости в предотвращении кистевых разрядов и, следовательно, в ограничении толщины слоев и покрытий из пластмассовых (неэлектропроводящих) материалов на заземленных металлических (электропроводящих) поверхностях, которые могут заряжаться статическим электричеством.

Примечание - См. также R044-001 [7].

Однако, если при разработке оборудования опасности воспламенения не удается избежать, то предупредительная надпись должна содержать защитные и предупредительные меры при эксплуатации оборудования.

8 Оборудование, содержащее легкие металлы

8.1 Оборудование Группы I

Материалы, используемые для изготовления наружных частей оборудования Группы I с уровнями взрывозащиты Ма и Mb, не должны содержать по массе:

- более 15 % (в сумме) алюминия, магния, титана и циркония; и

- более 7,5 % (в сумме) магния, титана и циркония.

Если оценка опасностей воспламенения показала отсутствие риска воспламенения от трения, удара или абразивных искр (см. ГОСТ Р ЕН 1127-2), вышеуказанные ограничения не применяются.

8.2 Оборудование Группы II

Материалы, используемые для изготовления наружных частей оборудования Группы II, не должны содержать по массе:

для уровня взрывозащиты Ga:

- более 10 % (в сумме) алюминия, магния, титана и циркония; и

- более 7,5 % (в сумме) магния, титана и циркония;

для уровня взрывозащиты Gb:

- более 7,5 % магния и титана;

для уровня взрывозащиты Gc:

- без ограничений.

Если оценка опасностей воспламенения показала отсутствие риска воспламенения от трения, удара или абразивных искр (см. ГОСТ Р ЕН 1127-1), вышеуказанные ограничения не применяются.

8.3 Оборудование Группы III

Материалы, используемые для изготовления наружных частей оборудования Группы III, не должны содержать по массе:

для уровня взрывозащиты Da:

- более 7,5 % (в сумме) магния и титана;

для уровня взрывозащиты Db:

- более 7,5 % магния и титана;

для уровня взрывозащиты Dc:

- без ограничений.

Если оценка опасностей воспламенения показала отсутствие риска воспламенения от трения, удара или абразивных искр (см. ГОСТ Р ЕН 1127-1), вышеуказанные ограничения не применяются.

9 Съемные части оборудования

Части, влияющие на обеспечение взрывозащиты, не должны непреднамеренно или самопроизвольно сниматься. Это может быть достигнуто, например, путем использования крепежных деталей, для снятия которых необходим инструмент или приспособление.

10 Материалы, используемые в качестве герметиков

Технические документы, представляемые изготовителем согласно 13.2, должны свидетельствовать о том, что используемые герметизирующие материалы для назначенных условий эксплуатации оборудования, от которых зависит взрывобезопасность, обладают термической стабильностью, соответствующей наименьшей и наибольшей температурам, при которых они будут эксплуатироваться в режимах, установленных для данного оборудования. Термическая стабильность считается соответствующей, если предельное значение температуры для материала превосходит максимальную температуру его эксплуатации, по меньшей мере, на 20 К.

Примечание - Если герметик должен выдерживать другие неблагоприятные условия эксплуатации, соответствующие требования должны быть согласованы между потребителем и изготовителем (см. 5.1).

11 Соединительные зажимы для заземляющих электропроводящих частей оборудования

Все электропроводящие части оборудования должны быть разработаны таким образом, чтобы между ними не возникала разность электрических потенциалов, которая способна привести к образованию источников воспламенения. Если существует возможность заряда изолированных металлических частей, которая может привести к образованию источников воспламенения, то должны быть предусмотрены заземляющие зажимы.

12 Светопропускающие части оборудования

Светопропускающие части, от которых зависит сохранение вида взрывозащиты оборудования, должны выдерживать соответствующие испытания согласно 13.3.2.1 либо быть снабжены крышкой или защитной решеткой, способными выдержать соответствующие испытания.

13 Проверки и испытания

13.1 Общие положения

Проверки и испытания предназначены для подтверждения того, что оборудование удовлетворяет соответствующим требованиям настоящего стандарта и стандартов на конкретные виды взрывозащиты.

13.2 Технические документы

В технических документах изготовителя должно быть указано полное и точное описание аспектов взрывозащиты оборудования, включая результаты соответствующих испытаний.

Технические документы должны также свидетельствовать, что при разработке и изготовлении оборудования были соблюдены требования настоящего стандарта и стандартов на конкретные виды взрывозащиты.

13.3 Испытания

13.3.1 Общие положения

Части оборудования, которые влияют на сохранение вида взрывозащиты, должны быть подвергнуты соответствующим испытаниям. Каждое испытание должно быть проведено в той конфигурации оборудования, которая считается наиболее неблагоприятной относительно предотвращения взрыва и сохранения защиты. Испытание допускается не проводить, если в нем нет необходимости, при этом в технической документации должно быть обоснование нецелесообразности проведения испытания.

13.3.2 Механические испытания

13.3.2.1 Испытания на ударостойкость

При этом испытании оборудование должно быть подвергнуто воздействию вертикально падающего с высоты (h) груза массой 1 кг. Высота (h, в метрах) определяется энергией удара (Е, в джоулях), приведенной в таблице 3, в зависимости от назначения оборудования (h = Е/10). Груз должен быть снабжен бойком из закаленной стали в форме полусферы диаметром 25 мм.

Перед каждым испытанием следует убедиться, что поверхность бойка находится в исправном состоянии.

Испытание на ударостойкость проводят на полностью собранном и готовом к эксплуатации оборудовании, однако, если это обеспечить невозможно (например в случае светопропускающих частей), испытание проводят на демонтированных частях оборудования, установленных в своих обычных или эквивалентных устройствах крепления. Испытания пустых оболочек оборудования допускается проводить только в том случае, если предварительно об этом была достигнута договоренность между изготовителем и испытательной организацией.

Испытание светопропускающих частей из стекла следует проводить на трех образцах, но каждое стекло испытывают один раз. В отдельных случаях испытание допускается проводить на двух образцах, при этом по каждому образцу следует наносить два удара по разным местам.

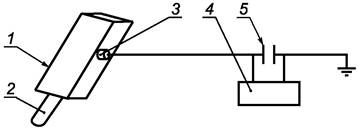

Места нанесения удара выбирают там, где наиболее низкая прочность. Испытания следует проводить только на тех частях оборудования, которые могут подвергнуться внешним ударам в период эксплуатации оборудования. Оборудование следует устанавливать на стальной подставке таким образом, чтобы направление удара было перпендикулярным к испытуемой поверхности, если она плоская, или перпендикулярным к касательной к поверхности в точке удара, если поверхность неплоская. Подставка должна иметь массу не менее 20 кг или должна быть жестко закреплена на полу, или заделана в него (например надежно залита в бетон). Пример соответствующей испытательной установки приведен в приложении D.

Таблица 3 - Испытания на ударостойкость (см. ЕН 50102 [8])

|

Группа оборудования |

||||

|

I |

II и III |

|||

|

Опасность механических повреждений |

||||

|

высокая |

низкая |

высокая |

низкая |

|

|

Энергия удара Е, Дж |

||||

|

1 Защитные решетки, защитные крышки, кожухи, вводы |

20 |

7 |

7 |

4 |

|

2 Пластмассовые оболочки |

20 |

7 |

7 |

4 |

|

3 Оболочки из легких металлов или литого металла |

20 |

7 |

7 |

4 |

|

4 Оболочки из материала, не оговоренного в пункте 3, с толщиной стенки: - менее 3 мм для Группы I - менее 1 мм для Группы II и III |

20 |

7 |

7 |

4 |

|

5 Светопропускающие части без защитной решетки |

7 |

4 |

4 |

2 |

|

6 Светопропускающие части с защитной решеткой (испытание без решетки) |

4 |

2 |

2 |

1 |

Если оборудование подвергается испытанию, соответствующему низкой опасности механических повреждений, оно должно иметь в составе маркировки знак «X» в соответствии с 14.2 k).

Как правило, испытание проводится при температуре окружающей среды (20 ± 5) °С, за исключением случаев, когда характеристики материала показывают, что его ударная прочность при более низких температурах (в пределах предписанного диапазона температуры окружающей среды) снижается. В этом случае испытание следует проводить при самой низкой температуре предписанного диапазона.

Если оборудование имеет оболочку или часть оболочки из пластмассы, включая пластмассовые кожухи и вентиляционные жалюзи вращающихся машин и оборудования, испытание следует проводить при максимальной и минимальной температурах согласно 13.3.4.1.

13.3.2.2 Испытание сбрасыванием

В дополнение к испытанию на ударостойкость в соответствии с 13.3.2.1 ручное или переносное оборудование индивидуального пользования в готовом к эксплуатации состоянии должно быть сброшено четыре раза с высоты 1 м на горизонтальную бетонную поверхность. Образец сбрасывают в наиболее неблагоприятном положении. Положение образца при испытании сбрасыванием следует зафиксировать в протоколе испытаний.

Испытание оборудования в оболочках из непластмассовых материалов следует проводить при температуре окружающей среды (20 ± 5) °С, за исключением случаев, когда характеристики материала показывают, что его ударостойкость при более низких температурах (в пределах предписанного диапазона температуры окружающей среды) снижается. В этом случае испытание следует проводить при минимальной температуре предписанного диапазона.

Если оборудование имеет оболочку или часть оболочки из пластмассы, испытания следует проводить при минимальной температуре окружающей среды в условиях эксплуатации согласно 13.3.4.1.

13.3.2.3 Критерии оценки результатов испытаний

Испытания на ударостойкость и сбрасыванием не должны приводить к повреждениям, нарушающим вид взрывозащиты оборудования.

Наружные защитные кожухи и вентиляционные жалюзи должны выдерживать испытания без деформаций или смещений, приводящих к трению движущихся частей.

13.3.3 Измерение максимальной температуры поверхности

Максимальную температуру поверхности следует определять при наиболее жестких условиях эксплуатации и наиболее неблагоприятной нагрузке, определенных изготовителем в соответствии с уровнем взрывозащиты оборудования. При определении максимальной температуры поверхности для оборудования Группы II следует принимать во внимание:

- для оборудования с уровнем взрывозащиты Gc, Dc - нормальный режим эксплуатации;

- для оборудования с уровнем взрывозащиты Gb, Db - ожидаемые неисправности;

- для оборудования с уровнем взрывозащиты Ga, Da - редкие неисправности, а также любые дополнительные меры по контролю или ограничению температуры.

При определении максимальной температуры поверхности оборудования Группы I с уровнем взрывозащиты Mb следует принимать во внимание опасность высоких температур поверхностей независимо от того, что оборудование должно быть отключено в случае возникновения взрывоопасной среды. Для оборудования Группы I с уровнем взрывозащиты Ма - в соответствии с ЕН 50303 [3].

Измерение температуры поверхности и других частей оборудования, когда это предписывается настоящим стандартом и стандартами на конкретные виды взрывозащиты, следует проводить в спокойном состоянии окружающего воздуха, а само оборудование при этом устанавливают в нормальное рабочее положение.

Для оборудования, которое допускается применять в любых рабочих положениях, температуру определяют для каждого положения и в расчет принимают наибольшее значение температуры. Если температура измерялась только для определенных рабочих положений, это должно быть указано в протоколе испытаний, а оборудование должно иметь обозначение «X» или иметь соответствующую табличку.

Измерительные устройства (термометры, термопары и др.) и соединительные провода следует выбирать таким образом, чтобы они не оказывали заметного влияния на тепловые характеристики оборудования.

Точность измерительных устройств должна составлять по меньшей мере 2 % от измеренного значения, °С, или ± 2 К, в зависимости от того, при каком из этих значений точность выше.

Конечную температуру считают установившейся, когда скорость нарастания температуры не превышает 2 К/ч, или до срабатывания какого-либо устройства ограничения температуры, являющегося частью оборудования.

Если устройство ограничения температуры отсутствует, то результат следует корректировать с учетом максимальной температуры окружающей среды, приведенной в технических данных, прибавляя разницу между значениями температуры окружающей среды при проведении испытания и температуры окружающей среды, приведенной в технических данных, к измеренной температуре.

Измеренная максимальная температура поверхности не должна превышать:

- для оборудования Группы I - значений, приведенных в 6.1.1;

- для оборудования Группы II с уровнем взрывозащиты Ga:

- 80 % от значения температуры, указанной в маркировке; или

- 80 % от значения температуры, соответствующей температурному классу, указанному в маркировке;

- для другого оборудования Группы II:

- при контрольных испытаниях - значения температуры, указанной в маркировке;

- при типовых испытаниях - значения температуры или температурного класса, указанных в маркировке, уменьшенные на 5 К для температурных классов Т6, Т5, Т4 и Т3 и на 10 К - для температурных классов Т2 и Т1.

- для оборудования Группы III - значений, указанных в 6.1.3.

Примечание - Если непосредственное измерение температуры поверхности невозможно, необходимо проведение специального испытания.

В особых случаях вышеуказанные температурные диапазоны могут быть превышены, если имеется доказательство, что взрывоопасная среда не может воспламениться от контакта с рассматриваемой нагретой поверхностью. Оценка должна включать требования к соответствующему уровню взрывозащиты оборудования.

13.3.4 Испытания неметаллических частей оборудования, влияющих на сохранение вида взрывозащиты

13.3.4.1 Температура окружающей среды при испытаниях

Если в соответствии с настоящим стандартом или стандартами на конкретные виды взрывозащиты, перечисленными в разделе 1, испытания следует проводить с учетом допустимого диапазона значений температуры эксплуатации, то эта температура должна быть:

- для верхнего предела - максимальное значение температуры эксплуатации (см. 6.1.4), увеличенное не менее чем на 10 К, но не более чем на 15 К;

- для нижнего предела - минимальное значение температуры эксплуатации (см. 6.1.4), уменьшенное не менее чем на 5 К, но не более чем на 10 К.

13.3.4.2 Испытания неметаллических частей оборудования, влияющих на сохранение вида взрывозащиты

Оборудование Группы I

Испытания следует проводить на двух образцах в следующей последовательности:

- испытания на теплостойкость (см. 13.3.4.3), испытания на холодостойкость (см. 13.3.4.4), механические испытания (см. 13.3.4.6) и испытания, специфические для применяемого вида взрывозащиты;

- испытания на стойкость к воздействию масел и смазочных материалов (см. 13.3.4.5), механические испытания (см. 13.3.4.6) и испытания, специфические для применяемого вида взрывозащиты;

- испытания на стойкость к воздействию гидравлических жидкостей, применяющихся в шахтах (см. 13.3.4.5), механические испытания (см. 13.3.4.6) и испытания, специфические для применяемого вида взрывозащиты.

Примечание - С помощью процедур и последовательности испытаний, указанных выше, должна быть подтверждена способность неметаллического материала обеспечивать сохранение установленных видов взрывозащиты, приведенных в разделе 1, после того как образец был подвергнут воздействию предельных температур и вредных веществ во время эксплуатации. Количество испытаний на каждом образце может быть сокращено до минимума, если очевидно, что образец не был поврежден так, чтобы нарушился вид взрывозащиты. Подобным образом можно уменьшить количество образцов, если возможно совместить испытания на стойкость к воздействию среды с испытаниями, подтверждающими соответствие применяемого вида взрывозащиты двух тех же самых образцов.

Оборудование Группы II и Группы III

Испытания следует проводить на двух образцах в следующей последовательности:

- испытания на теплостойкость (см. 13.3.4.3), испытания на холодостойкость (см. 13.3.4.4), механические испытания (см. 13.3.4.6) и испытания, специфические для примененного вида взрывозащиты.

Теплостойкость определяется путем непрерывной выдержки неметаллических частей оборудования, обеспечивающих вид взрывозащиты, в течение четырех недель в условиях окружающей среды с относительной влажностью (90 ± 5) % и при температуре, превышающей максимальную температуру эксплуатации на (20 ± 2) К, но не менее 80 °С.

В случае максимальной температуры эксплуатации свыше 75 °С продолжительность испытаний в течение четырех недель разбивают на два периода. В течение первых двух недель испытания проводят при температуре (95 ± 2) °С и относительной влажности (90 ± 5) %, а затем в течение вторых двух недель - на воздухе при температуре, превышающей температуру эксплуатации на (20 ± 2) К.

Холодостойкость определяется выдержкой оболочек и их частей из неметаллических материалов, обеспечивающих вид взрывозащиты, в течение 24 ч при температуре окружающей среды, соответствующей минимальной температуре эксплуатации, уменьшенной согласно 13.3.4.1.

13.3.4.5 Стойкость оборудования Группы I к воздействию химических агентов

Пластмассовые оболочки и пластмассовые части оболочек следует испытывать на стойкость к воздействию следующих химических агентов:

- масла и смазочных материалов;

- гидравлических жидкостей, применяющихся в шахтах, если они контактируют с этими агентами.

Испытания следует проводить на четырех образцах, закрытых таким образом, чтобы исключить попадание испытательной жидкости внутрь оболочки. При этом:

- два образца следует выдерживать (24 ± 2) ч в масле № 2 ИСО 1817 [9], приложение А, при температуре 50 °С;

- два других образца следует выдерживать (24 ± 2) ч в гидравлической жидкости, представляющей собой водный раствор полимера с содержанием 35 % воды при температуре 50 °С.

По окончании испытаний образцы оболочек должны быть вынуты из ванны с жидкостью, тщательно вытерты и выдержаны в течение (24 ± 2) ч в лабораторных условиях. После этого каждый образец должен быть подвергнут механическим испытаниям согласно 13.3.4.6.

13.3.4.6 Механические испытания

Механические испытания неметаллических частей оболочек следует проводить в соответствии с 13.3.4.2. При этом следует учитывать следующие дополнительные условия:

Испытание на стойкость к удару

Места нанесения удара следует выбирать на наружных частях оболочки, доступных удару. Если оболочка из неметаллического материала защищена другой оболочкой, испытанию на стойкость к удару должны подвергаться только наружные части оболочки.

Испытание следует проводить сначала при наибольшей, а затем при наименьшей температуре в соответствии с 13.3.4.1.

b) Испытание сбрасыванием

Испытание сбрасыванием ручного переносного оборудования следует проводить при самой низкой температуре в соответствии с 13.3.4.1.

Испытание следует проводить в соответствии с требованиями ГОСТ Р МЭК 60079-0.

13.3.5 Испытание на тепловой удар

Стеклянные части и смотровые окна оборудования должны выдерживать без повреждения и нарушения вида взрывозащиты тепловой удар, вызываемый струей воды с температурой (10 ± 5) °С, подаваемой через отверстие диаметром 1 мм под давлением не менее 0,1 МПа. Струю воды направляют на эти части, когда они нагреты до максимальной температуры при эксплуатации.

14 Маркировка

14.1 Общие положения

Оборудование должно иметь маркировку, нанесенную на видном месте основной части оборудования. Маркировка должна быть четкой и долговечной, даже при возможной химической коррозии.

14.2 Маркировка оборудования

Маркировка должна включать в себя:

a) наименование и адрес изготовителя;

b) обозначение типа оборудования;

c) год изготовления оборудования;

d) обозначение группы и уровня взрывозащиты оборудования (Группа I с уровнями взрывозащиты Ма или Mb - для применения в подземных выработках шахт и их наземных строениях, опасных по рудничному газу и/или горючей пыли; Группа II с уровнями взрывозащиты Ga, Gb, Gc, Группа III с уровнями взрывозащиты Da, Db, Dc - для применения во взрывоопасных зонах помещений и наружных установок, кроме подземных выработок шахт, рудников и их наземных строений);

e) обозначение вида взрывозащиты, указывающее, что оборудование соответствует одному или нескольким видам взрывозащиты, приведенным в разделе 1 (где необходимо). Следует применять следующие обозначения видов взрывозащиты:

«fr» - оболочка с ограниченным пропуском газов;

«d» - взрывонепроницаемая оболочка;

«с» - конструкционная безопасность;

«b» - контроль источника воспламенения;

«р» - повышенное давление;

«k» - жидкостное погружение;

«g» - внутренне присущая безопасность;

f) обозначение группы и подгруппы оборудования:

«I» - для оборудования, предназначенного для применения в подземных выработках шахт и их наземных строений, опасных по рудничному газу или горючей пыли;

«II» или «IIА», или «IIВ», или «IIC» - для оборудования, предназначенного для применения в местах с потенциально взрывоопасной газовой средой, кроме шахт и их наземных строений, опасных по рудничному газу или горючей пыли. Буквы А, В, С используют в том случае, если это предписывает стандарт на конкретный вид взрывозащиты.

Если оборудование предназначено для применения только в определенном газе, за обозначением «II» должна следовать химическая формула или название газа.

Примечание - Оборудование, имеющее маркировку IIВ, пригодно для эксплуатации в местах, где требуется оборудование подгруппы IIА. Оборудование с маркировкой IIC пригодно для эксплуатации в местах, где требуется оборудование подгруппы IIА или IIВ.

Если оборудование предназначено для применения только в определенном газе, за обозначением «II» должны следовать химическая формула или название газа.

Примечание - Оборудование, имеющее маркировку IIВ, пригодно также для применения в местах, где требуется оборудование подгруппы IIА. Подобным образом оборудование с маркировкой IIС пригодно также для применения в местах, где требуется оборудование подгруппы IIА или IIВ.

«III» или «IIIА», или «IIIB», или «IIIC» - для оборудования, предназначенного для применения в местах с потенциально взрывоопасной пылевой средой, кроме шахт и их наземных строений, опасных по рудничному газу или горючей пыли.

Примечание - Оборудование, имеющее маркировку IIIB, пригодно для эксплуатации в местах, где требуется оборудование подгруппы IIIA. Подобным образом оборудование с маркировкой IIIС пригодно для эксплуатации в местах, где требуется оборудование подгруппы IIIA или IIIB.

g) для оборудования Группы II - обозначение температурного класса или значения максимальной температуры поверхности, °С, или же того и другого вместе. Если в состав маркировки включены то и другое значения, то температурный класс следует указывать последним в круглых скобках. На присоединительной арматуре оборудования температурный класс или максимальную температуру поверхности не маркируют.

Пример - Т1 или 350 °С или 350 °С (Т1).

Маркировка оборудования Группы II, имеющего максимальную температуру поверхности свыше 450 °С, должна включать только значение температуры.

Пример - 600 °С.

Оборудование Группы II, предназначенное для применения в определенном газе, не требует включения в состав маркировки значения температуры поверхности.

Для оборудования Группы III - обозначение значения максимальной температуры поверхности, °С, перед которым ставится знак Т; степень защиты, обеспечиваемую оболочкой.

Пример - Т110 °С;

Пример - IP54.

Если фактическая максимальная температура поверхности зависит не от оборудования непосредственно, а главным образом от условий эксплуатации (таких как нагретая жидкость в насосе), то температурный класс или температуру поверхности допускается не включать в состав маркировки. Данная ситуация должна быть отражена в маркировке, а соответствующая информация должна быть представлена в инструкциях для потребителя или руководстве по эксплуатации.

h) обозначение температуры окружающей среды для оборудования Группы I, Группы II и Группы III (при необходимости), как показано в таблице 4.

Таблица 4 - Обозначение температуры окружающей среды

|

Диапазон температуры окружающей среды при эксплуатации |

Обозначение температуры |

|

|

Обычное |

Максимальная: 40 °С, минимальная: -20 °С |

Нет |

|

Специальное |

Устанавливается изготовителем и указывается в инструкциях по эксплуатации |

Та или Tamb с указанием специального диапазона, например 0 °С ≤ Та ≤ 40 °С или знак X |

i) серийный номер, за исключением:

- присоединительной арматуры (вводы, запирающие пластины, крепежные плиты);

- малогабаритного оборудования с ограниченной поверхностью (номер партии может рассматриваться в качестве альтернативы серийному номеру);

j) наименование или знак органа по сертификации и номер сертификата - если оборудование сертифицировано; номер «технического файла» (технической документации) (см. 13.2), присвоенный изготовителем, - если оборудование не сертифицировано;

k) особые условия безопасного применения, если их необходимо указывать. В этом случае знак «X» должен размещаться после маркировки взрывозащиты или номера «технического файла». Вместо знака «X» можно использовать предупредительную запись.

Примечание - Изготовитель должен обеспечивать потребителя информацией по требованиям особых условий безопасного применения вместе с другой необходимой информацией, содержащейся в инструкциях для потребителя или в руководстве по эксплуатации;

l) любую другую дополнительную маркировку, предписываемую стандартами на конкретные виды взрывозащиты, перечисленные в разделе 1;

m) любую маркировку, требуемую стандартами на оборудование конкретного вида.

Если оборудование предназначено для эксплуатации во взрывоопасной среде, содержащей газы, пары, туманы или пыль, в маркировку должны быть включены обозначения соответствующих уровней взрывозащиты оборудования. В случае использования различных частей оборудования с различными видами взрывозащиты каждая соответствующая часть в составе маркировки должна иметь обозначение принятого в ней вида взрывозащиты.

Если в оборудовании используется несколько видов взрывозащиты, на первом месте ставится обозначение основного вида взрывозащиты, а затем других видов.

На малогабаритном оборудовании с ограниченной поверхностью состав маркировки может быть сокращен, но, тем не менее, маркировка должна включать наименование или зарегистрированный товарный знак изготовителя и следующее:

a) обозначение вида взрывозащиты;

b) наименование или знак органа по сертификации;

c) номер сертификата;

d) знак «X», при необходимости.

14.3 Примеры полной маркировки оборудования

14.3.1 Пример маркировки неэлектрического оборудования Группы II с уровнем взрывозащиты Ga, сертифицированного на соответствие требованиям настоящего стандарта

Пример для оборудования Группы II, с уровнем взрывозащиты Ga для эксплуатации во взрывоопасной газовой среде продолжительное время, с использованием двух независимых видов взрывозащиты, один из которых остается активным даже в случае возникновения редких неисправностей. Двумя независимыми видами взрывозащиты являются «защита конструкционной безопасностью «с»» с максимальной температурой поверхности 135 °С (Т4) и «защита жидкостным погружением «k»»:

- наименование и адрес изготовителя;

- тип оборудования и год изготовления;

- группа и уровень взрывозащиты оборудования, II Ga;

- вид взрывозащиты и температурный класс, с/k T4;

- серийный номер;

- наименование или знак органа по сертификации и номер сертификата.

Примечание - Между двумя независимыми видами взрывозащиты присутствует знак «/».

(Поправка).

14.3.2 Пример маркировки оборудования Группы II с уровнем взрывозащиты Gb