| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Центры обрабатывающие

Часть 1

КОНТРОЛЬ ГЕОМЕТРИЧЕСКОЙ

ТОЧНОСТИ

ОБРАБАТЫВАЮЩИХ ЦЕНТРОВ

С ГОРИЗОНТАЛЬНЫМ ШПИНДЕЛЕМ

И ДОПОЛНИТЕЛЬНЫМИ ШПИНДЕЛЬНЫМИ

ГОЛОВКАМИ (ГОРИЗОНТАЛЬНАЯ ОСЬ Z)

ISO 10791-1:1998

Test conditions for machining

centres

Part 1: Geometric tests for machines with horizontal

spindle and with accessory heads (horizontal Z-axis)

(IDT)

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Экспериментальный научно-исследовательский институт металлорежущих станков» (ОАО «ЭНИМС») на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 «Станки»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 июня 2009 г. № 205-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 10791-1:1998 «Условия испытания обрабатывающих центров. Часть 1. Контроль геометрической точности обрабатывающих центров с горизонтальным шпинделем и сменными шпиндельными головками (горизонтальная ось Z)» (ISO 10791-1:1998 «Test conditions for machining centres. Part 1: Geometric tests for machines with horizontal spindle and with accessory heads (horizontal Z-axis», IDT).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочного международного стандарта соответствующий ему национальный стандарт, сведение о котором приведено в дополнительном приложении D

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

|

4 Контроль геометрической точности. 7 4.1 Прямолинейность линейных перемещений. 7 4.2 Угловые отклонения при линейных перемещениях. 9 4.3 Перпендикулярность линейных перемещений. 12 |

Введение

Обрабатывающий центр является станком с числовым программным управлением, способным выполнять различные операции механической обработки, включая фрезерование, расточку, сверление и нарезку резьбы, а также автоматическую смену инструмента из магазина, или подобного накопителя в соответствии с установленной на станке программой.

Предметом серии стандартов ИСО 10791 является максимально широкая и полная информация о методах контроля обрабатывающих центров, которые могут быть проведены во время их проверки, приемки, технического обслуживания.

Требования серии стандартов ИСО 10791 согласованы с соответствующими стандартами серии ИСО 230. Нормы и правила проведения контроля обрабатывающих центров с горизонтальным или вертикальным шпинделем или с дополнительными шпиндельными головками различных типов, распространяются на обрабатывающие центры, работающие автономно, или интегрированные в гибкие производственные системы. Стандарты ИСО 10791 устанавливают также максимально допустимые значения для результатов контроля, соответствующие общей цели и нормативной точности обрабатывающих центров.

Требования стандартов серии ИСО 10791 допускается применять также, в целом или частично, к многочисленным фрезерным и расточным станкам, если их компоновка, основные узлы и их перемещения совместимы с методами контроля, описанными в настоящем стандарте.

Серия стандартов ИСО 10791 состоит из следующих стандартов под общим наименованием «Методы контроля обрабатывающих центров»:

- часть 1. Контроль геометрической точности обрабатывающих центров с горизонтальным шпинделем и дополнительными шпиндельными головками (горизонтальная ось Z);

- часть 2. Контроль геометрической точности обрабатывающих центров с вертикальным шпинделем или дополнительными шпиндельными головками с вертикальной первичной поворотной осью (вертикальная ось Z);

- часть 3. Контроль геометрической точности станков со встроенными индексируемыми шпиндельными головками или шпиндельными головками с непрерывным позиционированием (вертикальная ось Z);

- часть 4. Точность и повторяемость позиционирования по линейным и круговым осям узлов обрабатывающих центров;

- часть 5. Точность и повторяемость позиционирования паллеты - спутника, несущего обрабатываемую деталь;

- часть 6. Точность подач, скоростей и интерполяций;

- часть 7. Точность обработанного образца;

- часть 8. Оценка производительности контурной обработки в трех координатных плоскостях;

- часть 9. Оценка рабочего времени смены инструмента и смены паллет;

- часть 10. Оценка температурных деформаций;

- часть 11. Оценка генерируемого шума;

- часть 12. Оценка уровня вибрации.

ГОСТ Р ИСО 10791-1-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Центры обрабатывающие

Часть 1

КОНТРОЛЬ ГЕОМЕТРИЧЕСКОЙ

ТОЧНОСТИ ОБРАБАТЫВАЮЩИХ ЦЕНТРОВ С

ГОРИЗОНТАЛЬНЫМ ШПИНДЕЛЕМ И ДОПОЛНИТЕЛЬНЫМИ ШПИНДЕЛЬНЫМИ ГОЛОВКАМИ

(ГОРИЗОНТАЛЬНАЯ

ОСЬ Z)

Machining centres.

Part 1. Geometric tests for machines with

horizontal spindle and with accessory heads (horizontal Z-axis)

Дата введения - 2010-07-01

1 Область применения

Настоящий стандарт устанавливает методы проверки геометрической точности обрабатывающих центров (фрезерных, расточных и т.п. станков с программным управлением) с горизонтальным шпинделем (горизонтальная ось Z) в соответствии с основными требованиями ИСО 230-1.

Настоящий стандарт следует применять к обрабатывающим центрам, имеющим четыре основные оси, управляемыми по программе, из которых три являются линейными (X, Y, Z) с перемещением до 2000 мм, а одна - круговой (координата В1), но относящейся также и к дополнительным движениям, таким как перемещение выдвижных шпинделей или дополнительных шпиндельных головок. Движения, отличные от вышеназванных, считаются специфическими особенностями, и соответствующие проверки не включены в настоящий стандарт.

В приложениях А, В и С настоящего стандарта рассмотрены три возможных типа дополнительных шпиндельных головок:

- приложение А: индексируемые шпиндельные головки с осью поворота D, расположенной под углом 45° к оси шпинделя станка с механической индексацией на различные относительные угловые позиции (например, с помощью пары плоских зубчатых колес типа Хирт); соответствующие проверки относительного положения шпинделя этих головок приведены в AG1 - AG9;

- приложение В: шпиндельные головки с поворотом по двум взаимно перпендикулярным осям (проверки BG1 - BG7);

- приложение С: шпиндельные головки с осью поворота D, расположенной под углом 45° к оси шпинделя станка аналогично первому типу, но с непрерывным позиционированием по двум программируемым круговым координатам; соответствующие проверки (CG1 - CG7) позволяют определять точность геометрических параметров, которые оказывают влияние на точность относительного положения шпинделя, за исключением собственно точности позиционирования по этим двум осям; эти проверки допускается также использовать для более глубокого исследования индексируемых головок с осью поворота D, расположенной под углом 45° к оси шпинделя станка, если их перемещения и фиксаторы это позволяют.

Настоящий стандарт применяют к станкам, изготовленным после даты его введения.

2 Нормативные ссылки

ИСО 230-1:1996 Методы испытаний металлорежущих станков. Часть 1. Точность геометрических параметров станков при испытании на холостом ходу и при чистовых режимах обработки

3 Общие положения

3.1 Единицы величин

В настоящем стандарте все линейные размеры, отклонения и соответствующие допуски выражены в миллиметрах; угловые размеры - в градусах, угловые отклонения и соответствующие допуски - как основной метод - через отношения отклонения к определенной длине измерения, но в некоторых случаях для наглядности допускается применять микрорадианы или угловые секунды.

Следует руководствоваться следующими соотношениями:

0,010/1000 = 10 микрорадиан ≈ 2".

3.2 Ссылка на ИСО 230-1

При применении настоящего стандарта следует руководствоваться требованиями ИСО 230-1 особенно при установке станка перед проверками, прогревании шпиндельного и других перемещаемых узлов, описании методов измерения и рекомендуемой точности контрольно-измерительного оборудования.

В таблицах при проверках, описанных в разделе 4 и приложениях А - С, даны ссылки на соответствующие пункты ИСО 230-1, если проводимые проверки соответствуют требованиям этого стандарта.

3.3 Последовательность проверок

Последовательность проведения проверок, указанная в настоящем стандарте, не является обязательной. Для упрощения установки и настройки средств измерений допускается проводить проверки в любой последовательности, удобной для исполнителя.

3.4 Целесообразность проведения конкретных проверок

При испытаниях станка не всегда есть необходимость или возможность проведения всех проверок, описанных в настоящем стандарте. Если контроль станка предусмотрено проводить во время сдачи - приемки, потребитель в праве оговорить в договоре на поставку оборудования выполнение тех проверок, которые следует провести, ориентируясь на характер обрабатываемых деталей и/или характеристики станка, которые важны в данном случае. Простая ссылка на настоящий стандарт при проведении приемо-сдаточных испытаний без четкого определения конкретных проверок, которые следует проводить, и соглашения по соответствующим расходам не могут рассматриваться как обязательные для любой из сторон договора.

3.5 Средства измерений

Средства измерения в разделе 4 и приложениях А - С приведены только как возможные варианты в качестве примера. Допускается использование иных средств измерения, обеспечивающих требуемую точность. Измерительные головки (индикаторы часового типа, рычажные головки, рычажно-зубчатые головки и т.п. приборы для измерения длин) должны иметь цену деления не менее 0,001 мм.

3.6 Испытания станка на точность обработки образцов-изделий

Испытания станка на точность обработки образцов-изделий следует проводить только на чистовых режимах обработки, при которых возможно надежно оценивать влияние возникающих усилий резания. Испытания на черновых режимах не допускаются.

3.7 Схемы измерений

Схемы измерения при контроле геометрической точности с целью упрощения в настоящем стандарте приведены только для одного типа станков.

При выборе схем измерений следует стремиться к возможному сокращению количества элементов схемы с целью минимизации суммарной погрешности метода.

3.8 Сменные столы

Для станков, работающих с несколькими сменными столами, проверки, относящиеся к их геометрической точности и перемещениям по осям координат (проверки G15 - G22), следует проводить только на одном сменном столе-представителе, зафиксированном в рабочей позиции, если иное не оговорено в договоре между производителем/поставщиком и потребителем.

3.9 Компенсирующее программное обеспечение

Если имеется возможность компенсации определенных геометрических отклонений за счет программного обеспечения, оговоренная в договоре между производителем/поставщиком и потребителем, соответствующие проверки допускается проводить как с этой компенсацией, так и без нее. Использование компенсирующего программного обеспечения должно быть отражено в результатах проверки.

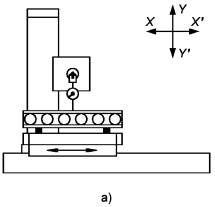

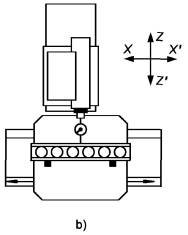

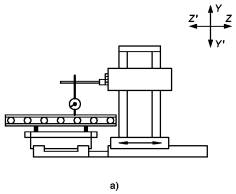

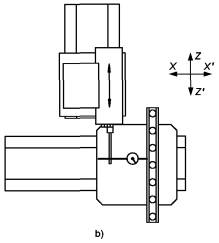

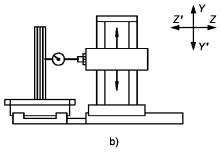

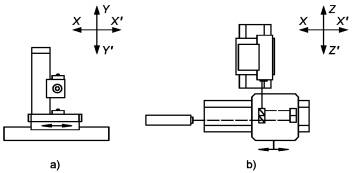

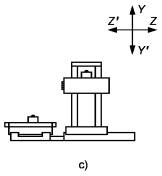

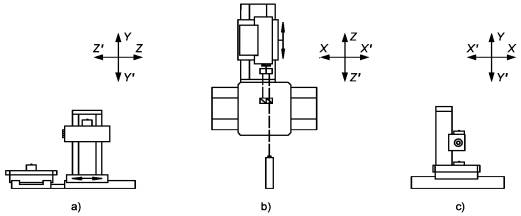

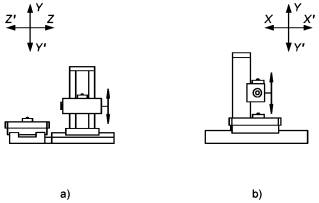

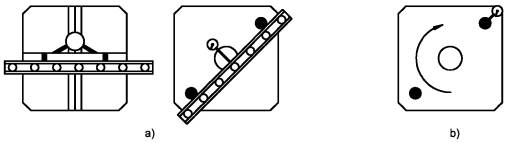

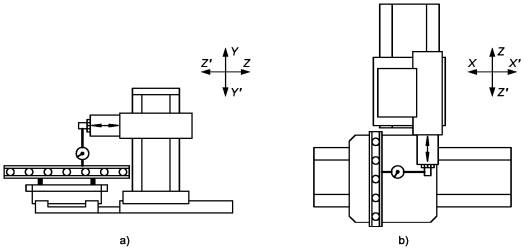

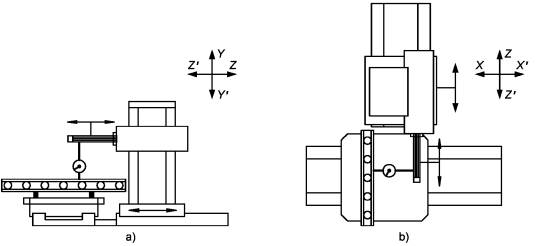

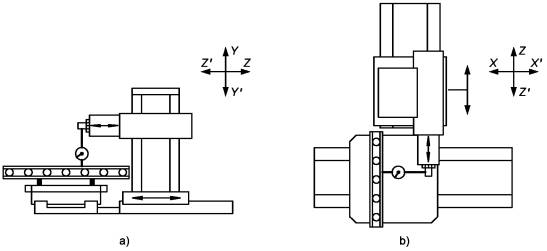

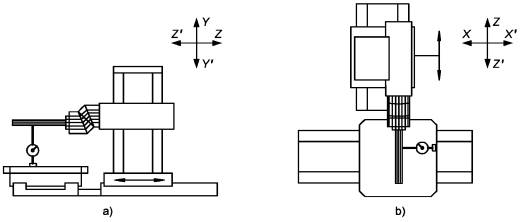

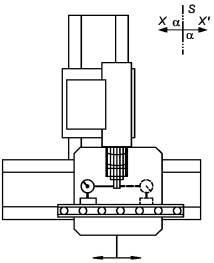

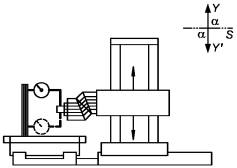

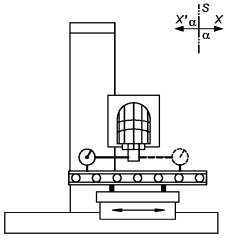

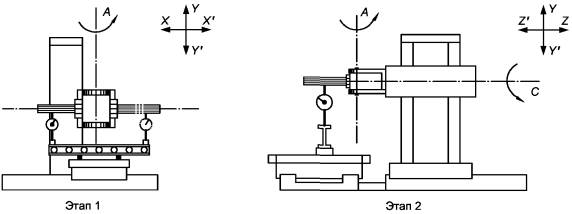

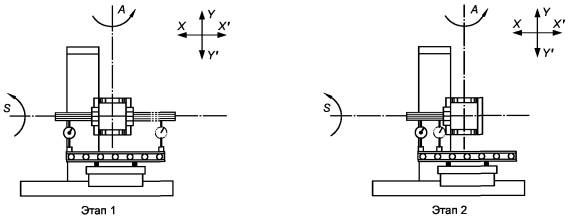

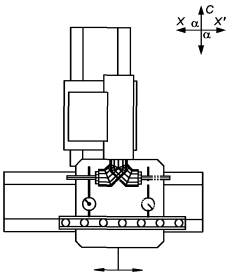

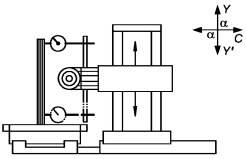

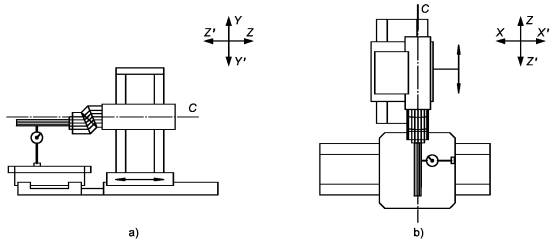

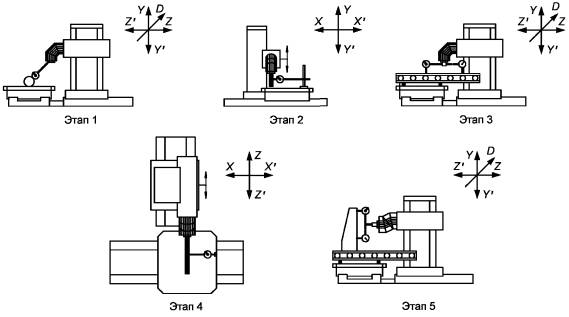

3.10 Компоновки станков

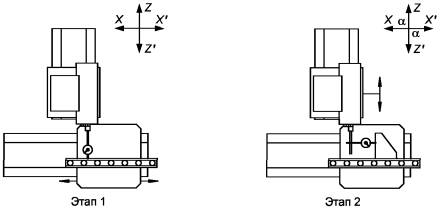

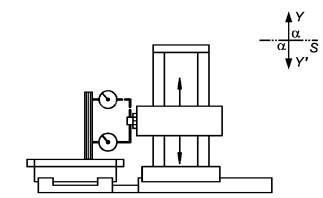

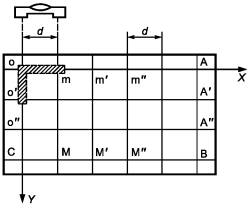

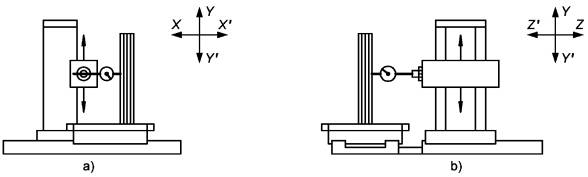

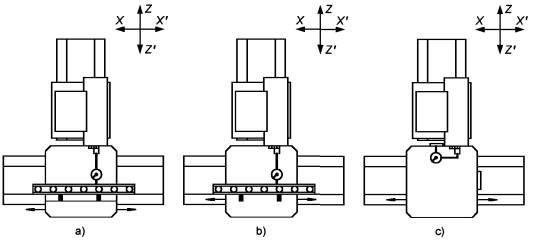

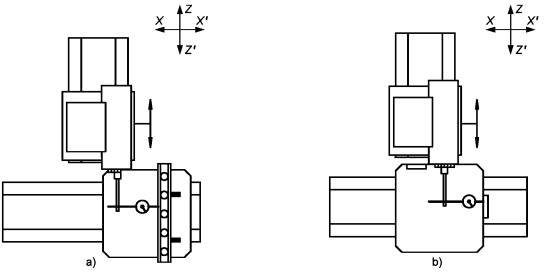

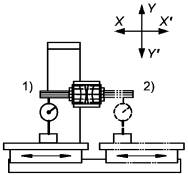

Станки, рассматриваемые в настоящем стандарте, представлены в 12 основных обобщающих компоновках в зависимости от конструкции и от узлов, перемещающихся по линейным осям. Эти компоновки обозначаются числами от 01 до 12, как показано на рисунке 1. Классификация этих компоновок дана в таблице 1.

Рисунок 1 - Компоновки обрабатывающих центров с горизонтальным шпинделем

Таблица 1 - Классификация компоновок обрабатывающих центров с горизонтальным шпинделем с указанием узлов, перемещаемых по осям координат

|

X |

X' |

Y |

Y' |

Z |

Z' |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

01 |

|

Стол |

Шпиндельная бабка |

|

|

Стол |

|

02 |

Колонна |

|

Шпиндельная бабка |

|

|

Стол |

|

03 |

|

Стол |

|

Консоль |

|

Стол |

|

04 |

|

Стол |

Шпиндельная бабка |

|

|

Стол |

|

05 |

Колонна |

|

Шпиндельная бабка |

|

Колонна |

|

|

06 |

|

Консоль |

|

Консоль |

Шпиндельная бабка |

|

|

07 |

|

Стол |

Шпиндельная бабка |

|

Колонна |

|

|

08 |

Колонна |

|

Шпиндельная бабка |

|

Колонна |

|

|

09 |

|

Консоль |

|

Консоль |

Шпиндельная бабка |

|

|

10 |

|

Стол |

Шпиндельная бабка |

|

Шпиндельная бабка |

|

|

11 |

Колонна |

|

Шпиндельная бабка |

|

Шпиндельная бабка |

|

|

12 |

Шпиндельная бабка |

|

|

Консоль |

Шпиндельная бабка |

|

3.11 Обозначения обрабатывающих центров

Обозначение - это короткий код при определении компоновки обрабатывающего центра, который должен состоять из следующих элементов:

a) наименования изделия - «Обрабатывающий центр»;

b) номера настоящего стандарта;

c) типа станка - для станков с горизонтальным шпинделем «Н»;

d) номера компоновки, указанного на рисунке 1 и в таблице 1, графа 1.

Пример:

Обрабатывающий центр с горизонтальным шпинделем, колонной, перемещающейся по оси X, шпиндельной бабкой, перемещающейся по оси Y, и столом, перемещающимся по оси Z, обозначается следующим образом:

Обрабатывающий центр ГОСТ Р ИСО 10791-1-2009 тип Н02

3.12 Минимальный допуск

При установлении допуска на длину, отличающегося от допуска, приведенного в настоящем стандарте, минимальный допуск должен быть равен 0,005 мм (см. ИСО 230-1, пункт 2.3.11).

4 Контроль геометрической точности

4.1 Прямолинейность линейных перемещений

|

Проверка прямолинейности перемещения стола по оси X: |

G1 |

|

|

а) в вертикальной плоскости XY (EYX)1); b) в горизонтальной плоскости ZX (EZX)1). |

|

|

|

1) EYX, EZX - отклонение («Е» от английского слова «Error») |

||

|

Схема измерений

|

||

|

Допуск для а) и b) при: Х ≤ 500 мм - 0,010 мм; 500 мм < Х ≤ 800 мм - 0,015 мм; 800 мм < Х ≤ 1250 мм - 0,020 мм; 1250 мм < Х ≤ 2000 мм - 0,025 мм. Для любого участка: 0,007 мм/300 мм. |

Измеренные отклонения для Х = а) b) |

|

|

Средства измерений: а) поверочная линейка, концевые меры длины и измерительная головка или оптические средства измерений; b) поверочная линейка, концевые меры длины и измерительная головка или микроскоп и натянутая струна, или оптические средства измерений. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.211, 5.23, 5.231.2, 5.232.1, 5.233.1 Для всех компоновок станков поверочную линейку, натянутую струну или отражатель при оценке прямолинейности следует устанавливать на столе. Если движения шпинделя можно заблокировать, то измерительную головку, микроскоп или лазерный интерферометр следует крепить на шпинделе; в противном случае измерительный прибор следует размещать на шпиндельной бабке станка. Линия измерения должна проходить как можно ближе к центру стола. |

||

|

Проверка прямолинейности перемещения колонны по оси Z: |

G2 |

|

|

а) в вертикальной плоскости YZ (EYZ); b) в горизонтальной плоскости ZX (EXZ). |

|

|

|

Схема измерений

|

||

|

Допуск для а) и b) при: Z ≤ 500 мм - 0,010 мм; 500 мм < Z ≤ 800 мм - 0,015 мм; 800 мм < Z ≤ 1250 мм - 0,020 мм; 1250 мм < Z ≤ 2000 мм - 0,025 мм. Для любого участка: 0,007 мм/300 мм. |

Измеренные отклонения для Z = а)

b) |

|

|

Средства измерений: а) поверочная линейка, концевые меры длины и измерительная головка или оптические средства измерений; b) поверочная линейка, концевые меры длины и измерительная головка или микроскоп и натянутая струна, или оптические средства измерений. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.211, 5.23, 5.231.2, 5.232.1, 5.233.1 Для всех компоновок станков поверочную линейку, натянутую струну или отражатель при оценке прямолинейности следует устанавливать на столе. Если движения шпинделя можно заблокировать, то измерительная головка, микроскоп или лазерный интерферометр следует крепить на шпинделе; в противном случае измерительный прибор следует размещать на шпиндельной бабке станка. Линия измерения должна проходить как можно ближе к центру стола. |

||

|

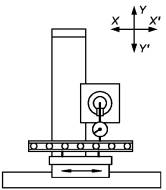

Проверка прямолинейности перемещения шпиндельной бабки по оси Y: |

G3 |

|

|

а) в вертикальной плоскости XY (EXY); b) в вертикальной плоскости YZ (EZY). |

|

|

|

Схема измерений

|

||

|

Допуск для а) и b) при: Y ≤ 500 мм - 0,010 мм; 500 мм < Y ≤ 800 мм - 0,015 мм; 800 мм < Y ≤ 1250 мм - 0,020 мм; 1250 мм < Y ≤ 2000 мм - 0,025 мм. Для любого участка: 0,007 мм/300 мм. |

Измеренные отклонения: для Y = а)

b) |

|

|

Средства измерений: для а) и b): поверочный угольник и измерительная головка или микроскоп и натянутая струна, или оптические средства измерений. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.211, 5.23, 5.231.2, 5.232.1, 5.233.1 Для всех компоновок станков поверочный угольник, натянутую струну или отражатель при измерении прямолинейности следует устанавливать как можно ближе к центру стола. Если движения шпинделя можно заблокировать, то измерительную головку, микроскоп или лазерный интерферометр следует крепить на шпинделе; в противном случае измерительный прибор следует размещать на шпиндельной бабке станка. |

||

4.2 Угловые отклонения при линейных перемещениях

|

Проверка угловых отклонений при перемещении по оси X: |

G4 |

|

|

а) в вертикальной плоскости XY перпендикулярно к оси шпинделя (поворот С вокруг оси Z - ЕСХ); b) в горизонтальной плоскости ZX (поворот В вокруг оси Y - ЕВХ); с) в вертикальной плоскости YZ параллельно оси шпинделя (поворот A вокруг оси X - ЕАХ). |

|

|

|

Схема измерений

|

||

|

Допуск для а), b) и с) - 0,060 мм/1000 мм (60 микрорадиан или 12"). |

Измеренные отклонения: а) b) с) |

|

|

Средства измерений: а) (ЕСХ) - уровень или оптические средства измерения углового отклонения; b) (ЕВХ) - оптические средства измерения углового отклонения; с) (ЕАХ) - уровень. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.231.3, 5.232.2, 5.233.2 Средства измерений следует устанавливать на подвижном узле: а) (ЕСХ) - продольно; b) (ЕВХ) - горизонтально; с) (ЕАХ) - поперечно. Если перемещение по оси X вызывает угловое смещение как шпиндельной бабки, так и стола, следует провести отдельные измерения при двух угловых смещениях и это указать в результатах измерений. В этом случае, используя для измерений уровни, один уровень для опорных показаний следует разместить на неподвижном узле станка (шпиндельной бабке или столе). Измерения следует проводить по меньшей мере в пяти точках, равномерно расположенных вдоль перемещения и в обоих направлениях в каждой точке. Разница между минимальными и максимальными показаниями не должна превышать допуск. |

||

|

Проверка угловых отклонений при перемещении по оси Z: |

G5 |

|

|

а) в вертикальной плоскости YZ, параллельной оси шпинделя (поворот А вокруг оси X - EAZ); b) в горизонтальной плоскости XZ (поворот B вокруг оси Y - EBZ); с) в вертикальной плоскости XY, перпендикулярной к оси шпинделя (поворот С вокруг оси Z - ECZ). |

|

|

|

Схема измерений

|

||

|

Допуск для а), b) и с) - 0,060 мм/1000 мм (60 микрорадиан или 12"). |

Измеренные отклонения: a) b) с) |

|

|

Средства измерений: a) (EAZ) - уровень или оптические средства измерений углового отклонения; b) (EBZ) - оптические средства измерений углового отклонения; с) (ECZ) - уровень. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.231.3, 5.232.2, 5.233.2 Средства измерений следует устанавливать на подвижных узлах: a) (EAZ) - продольно; b) (EBZ) - горизонтально; с) (ECZ) - поперечно. Если перемещение по оси Z вызывает угловое смещение шпиндельной бабки и стола, следует провести отдельные измерения для двух угловых смещений и отметить это в результатах измерений. В этом случае, используя для измерений уровни, один уровень для опорных показаний следует разместить на неподвижном узле станка (шпиндельной бабке или столе). Измерения следует проводить по меньшей мере в пяти точках, равномерно расположенных вдоль перемещения, в обоих направлениях в каждой точке. Разница между минимальными и максимальными показаниями не должна превышать допуск. |

||

|

Проверка угловых отклонений при перемещении по оси Y: |

G6 |

|

|

а) в вертикальной плоскости YZ, параллельной оси шпинделя (поворот А вокруг оси X - EAY); b) в вертикальной плоскости XY, перпендикулярной к оси шпинделя (поворот С вокруг оси Z - ECY); с) в горизонтальной плоскости ZX (поворот В вокруг оси Y - EBY). |

|

|

|

Схема измерений

|

||

|

Допуск для а), b) и с) - 0,060 мм/1000 мм (или 60 микрорадиан или 12"). |

Измеренные отклонения: а) b) с) |

|

|

Средства измерений: а) и b) (EAY, ECY) - уровень или оптические средства измерений угловых отклонений; с) (EBY) - цилиндрический угольник, уровень и измерительная головка или прецизионный куб и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.231.3, 5.232.2, 5.233.2 Измерения следует проводить по меньшей мере в пяти точках, равномерно расположенных вдоль перемещения в обоих направлениях движения. Разница между минимальными и максимальными показаниями не должна превышать допуск. Инструменты должны быть помещены на подвижных узлах: (шпиндельной бабке или столе). a) (EAY) - уровень на шпиндельной бабке продольно, на столе поперечно; b) (EBY) - уровень на шпиндельной бабке поперечно, на столе продольно. Если перемещение по оси Y вызывает угловое смещение как шпиндельной бабки, так и стола, следует проводить отдельные измерения для двух угловых смещений и отразить это в результатах испытаний. В этом случае, используя уровни для измерений, один уровень для опорных показаний следует разместить на неподвижном узле станка (шпиндельной бабке или столе). Для с) (ECY) цилиндрический угольник следует разместить на столе, примерно параллельно оси Y, и установить измерительный наконечник измерительной головки, установленной на специальном рычаге, напротив оправки, снять показания и отметить соответствующие высоты на оправке, после этого переместить стол вдоль оси X, а измерительную головку - к другой стороне шпиндельной бабки так, чтобы измерительный наконечник измерительной головки касался оправки по той же линии. Возможное отклонение в виде поворота при перемещении по оси X следует измерять, результаты записать. Индикатор следует обнулить и на тех же высотах, что и в первый раз, провести новые измерения, результаты записать. Для каждой высоты измерения следует вычислить разницу между двумя показаниями. Выбрать максимальную и минимальную разницы в показаниях и определить результат как: максимальная разница - минимальная разница, d где d - расстояние между двумя положениями измерительной головки. Результат вычисления не должен превышать допуск. |

||

4.3 Перпендикулярность линейных перемещений

|

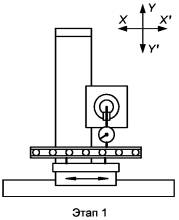

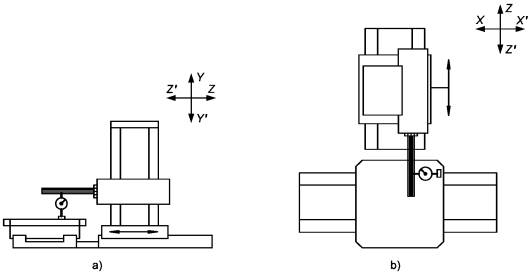

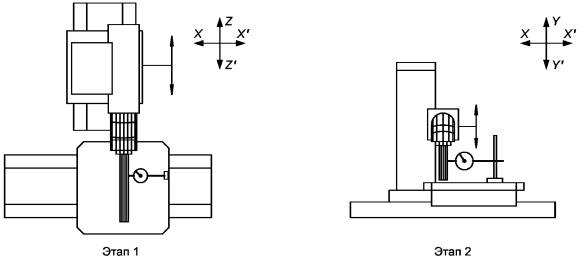

Проверка перпендикулярности перемещений шпиндельной бабки по оси Y и стола по оси X |

G7 |

|

|

Схема измерений

|

||

|

Допуск - 0,02 мм/500 мм |

Измеренное отклонение |

|

|

Средства измерений: поверочная линейка или поверочная плита, поверочный угольник и измерительная головка |

||

|

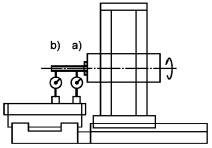

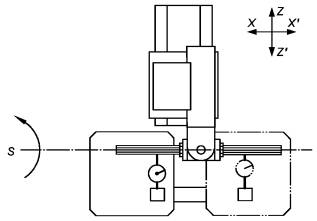

Примечания и ссылки на ИСО 230-1, пункт 5.522.4 Этап 1. Поверочную линейку или поверочную плиту следует устанавливать параллельно оси Х. Этап 2. Ось Y следует проверять посредством поверочного угольника, установленного на поверочной линейке или поверочной плите. Если движения шпинделя можно заблокировать, измерительную головку следует крепить на нем; в противном случае измерительную головку следует размещать на шпиндельной бабке станка. Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

|

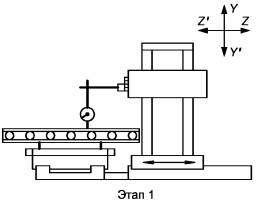

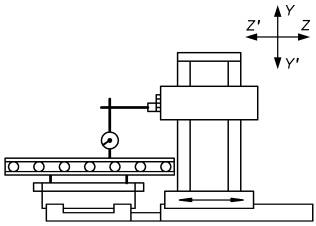

Проверка перпендикулярности перемещения шпиндельной бабки по оси Y и колонны по оси Z |

G8 |

|

|

Схема измерений

|

||

|

Допуск - 0,02 мм/500 мм |

Измеренное отклонение |

|

|

Средства измерений: поверочная линейка или поверочная плита, поверочный угольник и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункт 5.522.4 Этап 1. Поверочную линейку или поверочную плиту следует установить параллельно оси Z. Этап 2. Ось Y следует проверять посредством поверочного угольника, установленного на поверочной линейке или поверочной плите. Если движения шпинделя можно заблокировать, измерительную головку следует крепить на нем; в противном случае измерительную головку следует размещать на шпиндельной бабке станка. Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

|

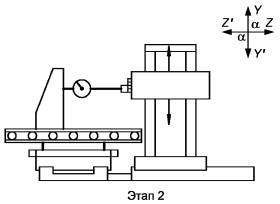

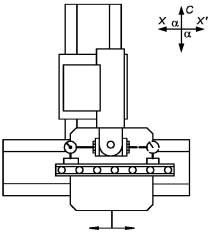

Проверка перпендикулярности перемещений колонны по оси Z и стола по оси X |

G9 |

|

|

Схема измерений

|

||

|

Допуск - 0,02 мм/500 мм |

Измеренное отклонение |

|

|

Средства измерений: поверочная линейка, поверочный угольник и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункт 5.522.4 Этап 1. Поверочную линейку следует устанавливать параллельно оси X (или оси Z). Этап 2. Ось Z (или X) следует проверять посредством поверочного угольника, установленного на столе, как показано на схеме измерения. Эту проверку допускается также проводить без поверочной линейки, установив одну сторону угольника вдоль одной оси и проверяя вторую ось по другой его стороне. Если движения шпинделя можно заблокировать, измерительную головку следует крепить на нем; в противном случае измерительную головку следует размещать на шпиндельной бабке станка. Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

4.4 Шпиндель

|

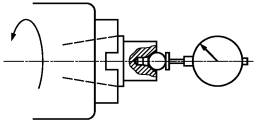

Проверка осевого биения шпинделя |

G10 |

|

|

Схема измерений

|

||

|

Допуск - 0,005 мм |

Измеренное отклонение |

|

|

Средства измерений: измерительная головка с плоским контактным наконечником. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.621.1 и 5.622.2. Эту проверку следует проводить на всех рабочих шпинделях станка. |

||

|

Проверка биения внутреннего конуса шпинделя: |

G11 |

|

|

а) у торца шпинделя; b) на расстоянии 300 мм от торца шпинделя. |

|

|

|

Схема измерений

|

||

|

Допуск: для неразъемного шпинделя для: а) 0,007 мм, b) 0,015 мм; для шпинделей дополнительных головок для: а) 0,01 мм, b) 0,02 мм. |

Измеренные отклонения: а) b) |

|

|

Средства измерений: контрольная оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.611.4, 5.612.3 Эту проверку следует проводить на всех рабочих шпинделях станка при повороте каждого шпинделя не менее чем на два оборота, в соответствии с ИСО 230-1, пункт 5.611.4 (примечание). Количество оборотов шпинделя должно обеспечивать выявление максимального значения биения. |

||

|

Проверка параллельности оси шпинделя и перемещения колонны по оси Z: |

G12 |

|

|

а) в вертикальной плоскости YZ; b) в горизонтальной плоскости ZX. |

|

|

|

Схема измерений

|

||

|

Допуск для а) и b) - 0,015 мм/300 мм |

Измеренные отклонения: а) b) |

|

|

Средства измерений: контрольная оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.412.1, 5.422.3 Ось Z следует оценивать от центральной точки ее перемещения. Для а) перемещение по оси Y, если возможно, следует заблокировать. Для b) перемещение по оси X, если возможно, следует заблокировать. |

||

|

Проверка перпендикулярности оси шпинделя к перемещению стола по оси X |

G13 |

|

|

Схема измерений

|

||

|

Допуск - 0,015 мм/300 мм (между двумя точками, где производятся измерения) |

Измеренное отклонение |

|

|

Средства измерений: поверочная линейка, коленчатая оправка и инструментальная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.512.1, 5.512.32, 5.512.4 Перемещения по осям Y и Z, если возможно, следует заблокировать. Поверочную линейку следует установить параллельно оси X. Данные по перпендикулярности можно определять также из проверок G9 и G12b). Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

|

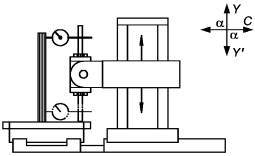

Проверка перпендикулярности оси шпинделя к перемещению шпиндельной бабки по оси Y |

G14 |

|

|

Схема измерений

|

||

|

Допуск - 0,015 мм/300 мм, где 300 мм - расстояние между двумя точками, где производятся измерения |

Измеренное отклонение |

|

|

Средства измерений: угольник, коленчатая оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.512.1, 5.512.32, 5.512.42 Перемещения по осям X и Z, если возможно, следует заблокировать. Угольник следует установить так, чтобы его сторона, по которой производят отсчет, была параллельна оси Y, при недостаточной параллельности, это должно быть учтено при измерении. Данные по перпендикулярности можно определять также из проверок G8 и G12a). Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

4.5 Стол или сменный стол

|

Проверка плоскостности стола1). |

G15 |

|

|

1) Встроенный поворотный стол или один сменный стол - представитель, зафиксированный в рабочей позиции. |

||

|

Схема измерений

|

||

|

Допуск для а) и b) при L ≤ 500 мм - 0,020 мм; 500 мм < L ≤ 800 мм - 0,025 мм; 800 мм < L ≤ 1250 мм - 0,030 мм; 1250 мм < L ≤ 2000 мм - 0,040 мм, где L - длина более короткой стороны стола или сменного стола. Поверхность стола не должна быть выпуклой. Допуск на любом участке - 0,012 мм на длине измерения 300 мм. |

Измеренное отклонение для L = |

|

|

Средства измерений: уровень или поверочная линейка и концевые меры длины, измерительная головка или оптические средства измерений. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.322, 5.323, 5.324 Оси X и Z следует оценивать в центральных точках перемещений по ним. Плоскостность стола должна быть проверена дважды: первый раз с фиксацией поворотного стола, затем без фиксации (если возможно). Оба измеренных отклонения не должны превышать допуск. |

||

|

Проверка параллельности поверхности стола1) перемещению стола по оси Х в четырех положениях с поворотом через 90°. |

G16 |

|

|

1) Встроенный поворотный стол или один сменный стол - представитель, зафиксированный в рабочей позиции. |

||

|

Схема измерений

|

||

|

Допуск при Х ≤ 500 мм - 0,020 мм; 500 мм < Х ≤ 800 мм - 0,025 мм; 800 мм < Х ≤ 1250 мм - 0,030 мм; 1250 мм < Х ≤ 2000 мм - 0,040 мм. |

Измеренное отклонение для Х = |

|

|

Средства измерений: поверочная линейка, концевые меры длины, измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.422.1 и 5.422.2 Перемещения по оси Y, если возможно, следует заблокировать. Измерительный наконечник измерительной головки следует установить приблизительно в точке, соответствующей рабочему положению режущего инструмента. Измерения следует выполнять при помощи поверочной линейки, установленной параллельно поверхности стола. Если движения шпинделя можно заблокировать, измерительную головку следует крепить на нем; в противном случае ее следует размещать на шпиндельной бабке станка. |

||

|

Проверка параллельности поверхности стола1) перемещению колонны по оси Z в четырех положениях с поворотом через 90°. |

G17 |

|

|

1) Встроенный поворотный стол или один сменный стол - представитель, зафиксированный в рабочей позиции. |

||

|

Схема измерений

|

||

|

Допуск при Z ≤ 500 мм - 0,020 мм; 500 мм < Z ≤ 800 мм - 0,025 мм; 800 мм < Z ≤ 1250 мм - 0,030 мм; 1250 мм < Z ≤ 2000 мм - 0,040 мм. |

Измеренное отклонение для Z = |

|

|

Средства измерений: поверочная линейка, концевые меры длины, измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.422.1, 5.422.2 Перемещение по оси Y, если возможно, следует заблокировать. Измерительный наконечник измерительной головки следует располагать приблизительно в точке, соответствующей рабочему положению режущего инструмента. Измерения следует выполнять с использованием поверочной линейки, установленной параллельно поверхности стола. Если движения шпинделя можно заблокировать, измерительную головку следует крепить на нем; в противном случае ее следует размещать на шпиндельной бабке станка. |

||

|

Проверка перпендикулярности поверхности стола1) в четырех положениях с поворотом через 90° перемещениям шпиндельной бабки по оси Y: |

G18 |

|

|

а) в вертикальной плоскости XY, перпендикулярной к оси шпинделя; b) в вертикальной плоскости YZ, параллельной оси шпинделя. |

||

|

1) Встроенный поворотный стол или один сменный стол - представитель, зафиксированный в рабочей позиции. |

||

|

Схема измерений

|

||

|

Допуск для а) и b) - 0,015 мм/300 мм |

Измеренные отклонения: а) b) |

|

|

Средства измерений: призма или цилиндрический угольник, измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункт 5.522.2: а) перемещение по оси X, если возможно, следует заблокировать; b) перемещение по оси Z, если возможно, следует заблокировать. Призма, цилиндрический угольник должны быть расположены в центре стола. Если движения шпинделя можно зафиксировать, измерительную головку следует крепить на нем; в противном случае ее следует размещать на шпиндельной бабке станка. Отклонения от перпендикулярности можно также определять: а) из проверок G7 и G16; b) из проверок G8 и G17. |

||

|

Проверка параллельности между перемещением стола по оси X и |

G19 |

|

|

а) продольной средней линией или базовым Т-образным пазом, или b) центральной линией установочных отверстий (если они в продольном направлении) или с) продольной установочной гранью стола1) в положении 0° и перемещением по оси Х. |

|

|

|

1) Встроенный поворотный стол или один типовой сменный стол - представитель, зафиксированный в рабочей позиции. |

||

|

Схема измерений

|

||

|

Допуск для а), b) и с) - 0,015 мм/300 мм |

Измеренные отклонения: а) b) с) |

|

|

Средства измерений: измерительная головка, поверочная линейка, концевые меры длины и образцовые штифты. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.422.1, 5.422.2 Перемещение по оси Z, если возможно, следует заблокировать. Если движения шпинделя можно заблокировать, измерительную головку следует крепить на нем; в противном случае ее следует размещать на шпиндельной бабке станка. Для проверки по b) следует использовать два образцовых штифта соответствующего диаметра с выступающими частями того же диаметра, к которым следует приложить поверочную линейку. |

||

|

Проверка параллельности между перемещением стола по оси X и |

G20 |

|

|

а) центральной линией установочных отверстий (если они в поперечном направлении) или b) поперечной установочной гранью стола1) в положении 0° и перемещением по оси Х. |

|

|

|

1) Встроенный поворотный стол или один сменный стол - представитель, зафиксированный в рабочей позиции. |

||

|

Схема измерений

|

||

|

Допуск для а) и b) - 0,015 мм/300 мм |

Измеренные отклонения: а) b) |

|

|

Средства измерений: измерительная головка, поверочная линейка и образцовые штифты. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.422.1, 5.422.2 Перемещение по оси Z, если возможно, следует заблокировать. Если движения шпинделя можно заблокировать, измерительную головку следует крепить на нем; в противном случае ее следует размещать на шпиндельной бабке станка. Для проверки по b) следует использовать два образцовых штифта соответствующего диаметра с выступающими частями того же диаметра, к которым следует приложить поверочную линейку. |

||

|

Проверка: |

G21 |

|

|

а) биения центрального отверстия стола1) (если центральное отверстие используется с установочной целью); b) биения поверхности2) стола1). |

|

|

|

1) Встроенный поворотный стол или один сменный стол - представитель, зафиксированный рабочей позиции. 2) Для индексируемых столов проверяются не менее четырех позиций под углом 90° друг от друга |

||

|

Схема измерений

|

||

|

Допуск для а) - 0, 025 мм, b) при: L ≤ 500 мм - 0,030 мм; 500 мм < L ≤ 800 мм - 0,040 мм; 800 мм < L ≤ 1250 мм - 0,050 мм; 1250 мм < L ≤ 2000 мм - 0,060 мм, где L - длина короткой стороны стола или сменного стола. |

Измеренные отклонения: а) b) для L = |

|

|

Средства измерений: а) измерительная головка; b) концевые меры длины и измерительная головка. |

||

|

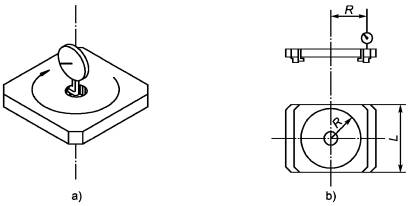

Примечания и ссылки на ИСО 230-1: а) пункт 5.612.3: перемещения по осям X и Z, если возможно, следует заблокировать. Если движения шпинделя можно заблокировать, измерительную головку следует крепить на нем; в противном случае ее следует размещать на шпиндельной бабке станка. b) пункт 5.632: перемещение по оси Y, если возможно, следует заблокировать. Радиус R должен быть максимально большим. Эту проверку следует проводить на всех столах, вращающихся вокруг вертикальной или горизонтальной оси, соответственно изменяя обозначение оси. |

||

|

Проверка: |

G22 |

||

|

а) пересечения с осью вращения стола центральной линии продольного среднего Т-образного паза или линии, соединяющей установочные отверстия, или линии поперечного поводкового паза (если таковой имеется) b) равноудаленности установочных отверстий от оси вращения стола1). |

|

||

|

1) Встроенный поворотный стол или один сменный стол - представитель, зафиксированный в рабочей позиции. |

|||

|

Схема измерений

|

|||

|

Допуск для а) и b) - 0,030 мм. |

Измеренные отклонения: а) b) |

|

|

|

Средства измерений: а) поверочная линейка, концевые меры длины или образцовые штифты и измерительная головка; b) образцовые штифты и измерительная головка. |

|

||

|

Примечания и ссылки на ИСО 230-1: а) к концевым мерам длины, установленным в Т-образный паз, следует приложить поверочную линейку; измерительную головку, закрепленную на неподвижной части станка, обнулить после установки поверочной линейки; затем поверочную линейку снять, стол повернуть на 180°, поверочную линейку установить вновь по другой стороне концевых мер длины, при этом новые показания измерительной головки не должны превышать допуск. Если имеются установочные отверстия, следует использовать вместо концевых мер длины два образцовых штифта соответствующего диаметра с выступающими частями того же диаметра. Эта проверка должна быть проведена на всех столах, вращающихся вокруг вертикальной или горизонтальной оси, соответственно изменяя обозначение оси. |

|||

4.6 Дополнительные оси, параллельные оси Z

|

Проверка прямолинейности осевого перемещения выдвижного шпинделя: |

G23 |

|

|

а) в вертикальной плоскости YZ; b) в горизонтальной плоскости ZX. |

|

|

|

Схема измерений

|

||

|

Допуск для а) и b) - 0,015 мм/300 мм. |

Измеренные отклонения: а) b) |

|

|

Средства измерений: поверочная линейка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.211, 5.23, 5.231.2, 5.232.1, 5.233.1: а) перемещение по оси Y, если возможно, следует заблокировать; b) перемещение по оси X, если возможно, следует заблокировать. Следует учитывать, что в случае а) отклонение включает нормальный прогиб шпинделя. |

||

|

Проверка прямолинейности перемещения пиноли (ползуна): |

G24 |

|

|

а) в вертикальной плоскости YZ; b) в горизонтальной плоскости ZX. |

|

|

|

Схема измерений

|

||

|

Допуск для а) и b) - 0,015 мм/300 мм. |

Измеренные отклонения: а) b) |

|

|

Средства измерений: поверочная линейка, концевые меры длины и измерительная головка |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.211, 5.23, 5.231.2, 5.232.1, 5.233.1: а) перемещение по оси Y, если возможно, следует заблокировать; b) перемещение по оси X, если возможно, следует заблокировать. |

||

|

Проверка параллельности осевого перемещения шпинделя и перемещения колонны по оси Z: |

G25 |

|

|

а) в вертикальной плоскости YZ; b) в горизонтальной плоскости ZX. |

|

|

|

Схема измерений

|

||

|

Допуск для а) и b) - 0,025 мм/300 мм. |

Измеренные отклонения: а) b) |

|

|

Средства измерений: поверочная линейка, концевые меры длины и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.422.2, 5.422.5: а) перемещение по оси Y, если возможно, следует заблокировать; b) перемещение по оси X, если возможно, следует заблокировать. Следует учитывать, что в случае а) отклонение включает нормальный прогиб шпинделя. Если двумя перемещениями можно управлять одновременно, следует задавать перемещения двух узлов так, чтобы измерительный наконечник измерительной головки всегда касался поверочной линейки или концевых мер длины в одной и той же точке. Если это невозможно, поверочную линейку следует устанавливать параллельно оси Z или при измерении следует принимать во внимание погрешность параллельности при установке поверочной линейки. |

||

|

Проверка Проверка параллельности осевого перемещения пиноли (ползуна) и перемещения колонны по оси Z: |

G26 |

|

|

а) в вертикальной плоскости YZ; b) в горизонтальной плоскости ZX. |

|

|

|

Схема измерений

|

||

|

Допуск для а) и b) - 0,025 мм/300 мм. |

Измеренные отклонения: а) b) |

|

|

Средства измерений: поверочная линейка, концевые меры длины и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.422.2, 5.422.5: а) перемещения по оси Y, если возможно, следует заблокировать; b) перемещения по оси X, если возможно, следует заблокировать. Если двумя перемещениями можно управлять одновременно, следует задавать перемещения двух узлов так, чтобы измерительный наконечник измерительной головки всегда касался поверочной линейки или концевых мер длины в одной и той же точке. Если это невозможно, поверочную линейку следует устанавливать параллельно оси Z или при измерении следует принимать во внимание погрешность параллельности при установке поверочной линейки. |

||

Приложение А

(обязательное)

Поворотные индексируемые шпиндельные

головки с осью поворота D,

расположенной под углом 45° к оси

шпинделя станка

|

Проверка параллельности оси шпинделя S перемещению по оси Z: |

AG1 |

|

|

а) в вертикальной плоскости YZ; b) в горизонтальной плоскости ZX. |

|

|

|

Схема измерений

|

||

|

Допуск для а) и b) - 0,025 мм/300 мм. |

Измеренные отклонения: а) b) |

|

|

Средства измерений: контрольная оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.412.1 и 5.422.3 Проверку следует проводить при среднем положении узла, перемещающегося по оси Х. Для а) перемещение по оси Y, если возможно, следует заблокировать. Для b) перемещение по оси X, если возможно, следует заблокировать. |

||

|

Проверка перпендикулярности оси шпинделя S к перемещению по оси X |

AG2 |

|

|

Схема измерений

|

||

|

Допуск - 0,025 мм/300 мм. |

Измеренное отклонение |

|

|

Средства измерений: поверочная линейка, коленчатая оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.512.1, 5.512.32 и 5.512.42 Перемещение по оси Z, если возможно, следует заблокировать. Поверочную линейку следует установить параллельно оси X. Отклонения от перпендикулярности можно также определять из проверок G9 и AG1 b). Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

|

Проверка перпендикулярности оси шпинделя S в горизонтальном положении вдоль оси Z перемещению по оси Y |

AG3 |

|

|

Схема измерений

|

||

|

Допуск - 0,025 мм/300 мм. |

Измеренное отклонение |

|

|

Средства измерений: угольник, коленчатая оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.512.1, 5.512.32 и 5.512.42 Перемещение по оси Z, если возможно, следует заблокировать. Измерительную сторону угольника следует установить параллельно оси Y, при измерении учитывать недостаточную параллельность. Отклонение от перпендикулярности можно также определять из проверок G8 и AG1а). Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

|

Проверка параллельности оси шпинделя S в вертикальном положении перемещению по оси Y: |

AG4 |

|

|

а) в вертикальной плоскости XY; b) в вертикальной плоскости YZ. |

|

|

|

Схема измерений

|

||

|

Допуск для а) и b) - 0,025 мм/300 мм. |

Измеренные отклонения: а) b) |

|

|

Средства измерений: контрольная оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.412.1 и 5.422.3 Проверку следует проводить при среднем положении узла, перемещающегося по оси X. Для а) перемещение по оси X, если возможно, следует заблокировать. Для b) перемещение по оси Z, если возможно, следует заблокировать. |

||

|

Проверка перпендикулярности оси шпинделя S в вертикальном положении к перемещению по оси X |

AG5 |

|

|

Схема измерений

|

||

|

Допуск - 0,025 мм/300 мм. |

Измеренное отклонение |

|

|

Средства измерений: поверочная линейка, коленчатая оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.512.1 и 5.512.42 Перемещение по оси Y, если возможно, следует заблокировать. Поверочную линейку следует установить параллельно оси X. Отклонение от перпендикулярности можно также определять из проверок G7 и AG4 а). Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

|

Проверка перпендикулярности оси шпинделя S в вертикальном положении перемещению по оси Z |

AG6 |

|

|

Схема измерений

|

||

|

Допуск - 0,025 мм/300 мм. |

Измеренное отклонение |

|

|

Средства измерений: поверочная линейка, коленчатая оправка и инструментальная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.512.1 и 5.512.42 Перемещение по оси Y, если возможно, следует заблокировать. Поверочную линейку следует установить параллельно оси Z. Отклонение от перпендикулярности можно также определять из проверок G8 и AG4 b). Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

|

Проверка параллельности оси шпинделя S в любом из двух горизонтальных положений вдоль направления X перемещению по оси X: |

AG7 |

|

|

1) при шпинделе в левой позиции: а) в вертикальной плоскости XY, b) в горизонтальной плоскости ZX; 2) при шпинделе в правой позиции: а) в вертикальной плоскости XY, b) в горизонтальной плоскости ZX. |

||

|

Схема измерений

|

||

|

Допуск для а) и b) - 0,025 мм/300 мм. |

Измеренные отклонения: а) b) |

|

|

Средства измерений: контрольная оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.412.1 и 5.422.3 Для а) перемещение по оси Y, если возможно, следует заблокировать. Для b) перемещение по оси Z, если возможно, следует заблокировать. |

||

|

Проверка разности высоты оси шпинделя S в двух горизонтальных положениях в направлении оси X |

AG8 |

|

|

Схема измерений

|

||

|

Допуск - 0,03 мм. |

Измеренное отклонение |

|

|

Средства измерений: контрольная оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1 Отклонение по геометрической точности можно вычислять из измерений 1) а) и 2) а) проверки AG7, рассматривая только значения у торца шпинделя, чтобы игнорировать отклонения по параллельности. |

||

|

Проверка того, что ось шпинделя S и ось поворота шпиндельной головки D находятся в одной плоскости |

AG9 |

|

|

Схема измерений

|

||

|

Допуск - 0,020 мм. |

Измеренное отклонение |

|

|

Средства измерений: контрольная оправка и измерительная головка. |

||

|

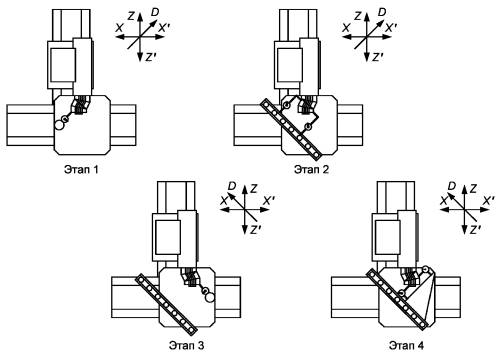

Примечания и ссылки на ИСО 230-1 Перемещение по оси X, если возможно, следует заблокировать. Этап 1. Закрепить измерительную головку на столе, установить шпиндель в горизонтальном положении вдоль оси Z, обнулить измерительную головку, касаясь контрольной оправки у торца шпинделя. Этап 2. Чтобы избежать накладок с измерительной головкой, отвести бабку только за счет движений по осям Y и Z. Вращать шпиндельную головку вокруг оси D, чтобы установить ось шпинделя в вертикальное положение, и вновь ввести в контакт контрольную оправку с наконечником измерительной головки движениями по осям Y и Z. Когда перемещения на этапе 2 закончены, половина показания измерительной головки не должна превышать допуск. Отклонения, оцениваемые в этой проверке, можно также определить, проведя проверку AG4 а) после AG1 b) без перемещения по оси X и установки измерительной головки в нулевое положение. |

||

Приложение В

(обязательное)

Поворотные шпиндельные головки с двумя взаимно перпендикулярными осями поворота

|

Проверка перпендикулярности оси С поворота шпиндельной головки перемещению по оси X |

BG1 |

|

|

Схема измерений

|

||

|

Допуск - 0,025 мм/500 мм |

Измеренное отклонение |

|

|

Средства измерений: поверочная линейка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.512.1, 5.512.32 и 5.512.42 Перемещение по оси Z, если возможно, следует заблокировать. Поверочную линейку следует установить параллельно оси Х. Измерительную головку следует установить либо на корпус вилки, либо на шпиндельную бабку, т.е. в этом случае шпиндель устанавливается перпендикулярно к оси Z. Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

|

Проверка перпендикулярности оси С поворота шпиндельной головки к перемещению по оси Y |

BG2 |

|

|

Схема измерений

|

||

|

Допуск - 0,025 мм/500 мм. |

Измеренное отклонение |

|

|

Средства измерений: угольник и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.512.1, 5.512.32 и 5.512.42 Перемещение по оси Z, если возможно, следует заблокировать. Угольник следует установить параллельно оси Y. Измерительную головку следует установить либо на корпусе вилки или на шпиндельную бабку, т.е. в этом случае шпиндель устанавливается перпендикулярно к оси Z. Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

|

Проверка перпендикулярности между собой осей А и С поворота шпиндельной головки |

BG3 |

|

|

Схема измерений

|

||

|

Допуск - 0,035 мм/500 мм. |

Измеренное отклонение |

|

|

Средства измерений: поверочная линейка или поверочная плита, контрольная оправка и измерительная головка. |

||

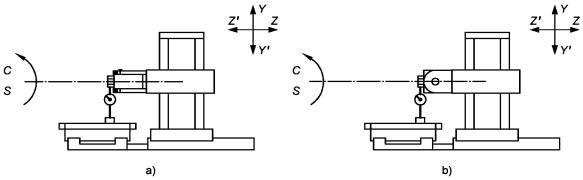

|

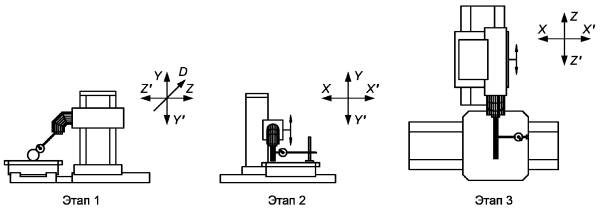

Примечания и ссылки на ИСО 230-1 Перемещение по оси Y, если возможно, следует заблокировать. Поверочную линейку следует установить параллельно оси X. Этап 1. Настроить угловое положение вилки (ось С) так, чтобы показания измерительной головки, измеряющей положение шпинделя в правом и левом положениях были равны (ось А перпендикулярна к оси X). Затем измерительную головку установить в нулевое положение и отметить контактную точку на контрольной оправке. Этап 2. Повернуть шпиндельную головку (ось A) на 90° так, чтобы установить шпиндель горизонтально вдоль направления Z (в плоскости YZ) и осуществить перемещение шпинделя или стола по оси Z (стойка измерительной головки установлена на поверочной линейке) так, чтобы измерительный наконечник коснулся вновь контрольной оправки в отмеченной точке. Снять показания. Этап 3. Повернуть вилку (ось С) на 180°, повторить настройку (этап 1) и измерение (этап 2). Половина разницы между двумя измерениями этапа 2, деленная на расстояние между точкой касания оправки наконечником измерительной головки и осью А вращения головки, не должна превышать допуск. Примечание - Половина суммы двух измерений на этапе 2 (среднее значение), деленная на расстояние между индикатором и осью А вращения головки, дает отклонение по параллельности между осью С и осью Z в вертикальной плоскости YZ, соответствующее комбинации испытаний G8 и BG2. Отклонение перпендикулярности оси шпинделя S и оси А, измеряемое при проверке BG4, следует устранить путем обнуления измерительной головки на этапе 1 настройки. |

||

|

Проверка перпендикулярности оси шпинделя S к оси А поворота шпиндельной головки |

BG4 |

|

|

Схема измерений

|

||

|

Допуск - 0,040 мм/500 мм. |

Измеренное отклонение |

|

|

Средства измерений: поверочная линейка или поверочная плита, контрольная оправка и измерительная головка. |

||

|

Данные наблюдений и ссылки на ИСО 230-1 Перемещение по оси Y, если возможно, следует заблокировать. Поверочную линейку следует расположить параллельно оси X. Этап 1. Использовать настройку, проведенную на этапе 1 предыдущей проверки (BG3). Этап 2. Измерить отклонение параллельности оси шпинделя S в вертикальной плоскости XY в любой из двух горизонтальных положений шпинделя. Отклонение равно отклонению перпендикулярности оси шпинделя S и оси поворота А. |

||

|

Проверка того, что ось шпинделя S и ось А поворота шпиндельной головки лежат в одной плоскости |

BG5 |

|

|

Схема измерений

|

||

|

Допуск - 0,020 мм. |

Измеренное отклонение |

|

|

Средства измерений: контрольная оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1 Перемещение по оси Z, если возможно, следует заблокировать. Повернуть шпиндельную головку в поперечном направлении в одну сторону и настроить ось А так, чтобы контрольная оправка стала параллельной оси X в горизонтальной плоскости ZX. Измерительную головку установить в нулевое положение и закрепить ее на столе. Чтобы избежать накладок с измерительной головкой, отвести шпиндельную головку только перемещениями вдоль осей X и Y. Осуществить поворот по оси А на 180° и опять ввести контрольную оправку в контакт с измерительной головкой посредством перемещений по осям X и Y. Настроить ось А так, чтобы контрольная оправка вновь стала параллельной оси Х с другой стороны, без обнуления измерительной головки. Половина нового показания не должна превышать допуск. |

||

|

Проверка совпадения оси шпинделя S в горизонтальном положении вдоль направления Z с осью С поворота шпиндельной головки: |

BG6 |

|

|

а) в плоскости АС, которой принадлежат оси A и С; b) в плоскости, перпендикулярной плоскости АС. |

|

|

|

Схема измерений

|

||

|

Допуск - а) 0,020 мм, b) 0,030 мм. |

Измеренное отклонение |

|

|

Средства измерений: измерительная головка или контрольная оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1 Настроить ось А вращения шпиндельной головки так, чтобы минимизировать отклонение от параллельности оси шпинделя S и оси С. Измерительный наконечник должен касаться внутренней или наружной поверхности шпинделя или контрольной оправки у торца шпинделя. Повернуть ось С на 90° четыре раза. Показания, считанные в двух плоскостях а) и b), следует разделить на два и сравнить с допусками. Измерение b) в плоскости, перпендикулярной к оси А, включает расстояние между осью шпинделя S и осью А, определяемое проверкой BG5, и расстояние между осями А и С, определяемое проверкой BG7. Для этой проверки обе оси S и С должны быть параллельны оси Z. |

||

|

Проверка того, что оси А и С поворота шпиндельной головки лежат в одной плоскости |

BG7 |

|

|

Схема измерений

|

||

|

Допуск - 0,020 мм. |

Измеренное отклонение |

|

|

Средства измерений: измерительная головка и поверочная плита. |

||

|

Данные наблюдений и ссылки на ИСО 230-1 Перемещение по оси Y, если возможно, следует заблокировать. Поверочную плиту следует установить параллельно плоскости ZX. Если шпиндель может быть зафиксирован, измерительную головку следует установить на нем. Отрегулировать оси А и С так, чтобы шпиндель был перпендикулярен к поверочной плите. Измерительную головку установить в нулевое положение. Повернуть обе оси А и С на 180° и снять новое показание. Половина нового показания не должна превышать допуск. |

||

Приложение С

(обязательное)

Поворотные шпиндельные головки с

непрерывным позиционированием с осью поворота D,

расположенной под углом 45° к оси

шпинделя станка

|

Проверка перпендикулярности оси С поворота шпиндельной головки к перемещению по оси X |

CG1 |

|

|

Схема измерений

|

||

|

Допуск - 0,035 мм/500 мм. |

Измеренное отклонение |

|

|

Средства измерений: поверочная линейка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.512.1, 5.512.32 и 5.512.42 Перемещение по оси Z, если возможно, следует заблокировать. Поверочную линейку следует установить параллельно оси X. Измерительную головку следует установить на основание шпиндельной головки, в этом случае шпиндель головки можно установить перпендикулярно к оси Z. Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

|

Проверка перпендикулярности оси С поворота шпиндельной головки перемещению по оси Y |

CG2 |

|

|

Схема измерений

|

||

|

Допуск - 0,035 мм/500 мм. |

Измеренное отклонение |

|

|

Средства измерений: угольник и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.512.1, 5.512.32 и 5.512.42 Перемещение по оси Z, если возможно, следует заблокировать. Угольник следует установить параллельно оси Y. Измерительную головку следует установить на основание шпиндельной головки, в этом случае шпиндель головки можно установить перпендикулярно к оси Z. Конкретное значение угла α должно быть зафиксировано для информации и возможных корректировок (α ~ 90°). |

||

|

Проверка параллельности оси С поворота шпиндельной головки перемещению по оси Z |

CG3 |

|

|

Схема измерений

|

||

|

Допуск для а) и b) - 0,020 мм/300 мм. |

Измеренные отклонения: а) b) |

|

|

Средства измерений: контрольная оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1, пункты 5.412.1 и 5.422.3 Проверка может быть выполнена только, если шпиндельную головку возможно повернуть по оси С не менее чем на 180°. Ось X оценивается в центральной точке ее перемещения. Для а) перемещение по оси Y, если возможно, следует заблокировать. Для b) перемещение по оси X, если возможно, следует заблокировать. Сориентировать шпиндель в горизонтальном положении вдоль направления Z и проверить его параллельность оси Z как в вертикальной YZ, так и в горизонтальной ZX плоскостях. Повернуть основание шпиндельной головки (ось С) на 180° и вновь проверить параллельность в двух плоскостях. В обеих плоскостях среднее значение двух отклонений, считанных до и после поворота на 180°, не должно превышать допуска. |

||

|

Проверка точности угла наклона 45° оси шпинделя S к оси D поворота шпиндельной головки |

CG4 |

|

|

Схема измерений

|

||

|

Допуск - 0,020 мм/300 мм. |

Измеренное отклонение |

|

|

Средства измерений: контрольная оправка, поверочная линейка, угольник, цилиндрический угольник, коленчатая оправка и измерительная головка. |

||

|

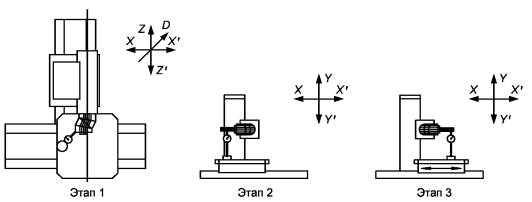

Примечания и ссылки на ИСО 230-1 Этап 1. Настроить основание шпиндельной головки (ось С) в вертикальном положении посредством установки цилиндрического угольника параллельно оси Х и поворота шпиндельной головки (ось D), на которой закреплена коленчатая оправка с измерительной головкой на 180°. Зафиксировать основание шпиндельной головки. Этап 2. Настроить шпиндельную головку (ось D) в вертикальном положении так, чтобы ось шпинделя шпиндельной головки была параллельна оси Y в плоскости XY. Этап 3. Измерить перпендикулярность оси шпинделя шпиндельной головки к поверочной линейке, установленной параллельно оси Z. Отметить показания и направление отклонения (например, положительное - в сторону открытой стороны, отрицательное - в сторону станка). Этап 4. Настроить шпиндельную головку (ось D) в горизонтальном положении так, чтобы ось шпинделя шпиндельной головки была параллельна оси Z в горизонтальной плоскости ZX. Этап 5. Измерить перпендикулярность оси шпинделя шпиндельной головки к угольнику, установленному на поверочной линейке. Отметить показания и направление отклонения. Половина алгебраической разницы между отклонениями, измеряемыми на этапах 3 и 5, не должна превышать допуск. (Это не следует путать с половиной алгебраической суммы, которая имеет совершенно другое значение). |

||

|

Проверка точности угла наклона 45° между осями С и D поворота шпиндельной головки |

CG5 |

|

|

Схема измерений

|

||

|

Допуск - 0,020 мм/300 мм. |

Измеренное отклонение |

|

|

Средства измерений: поверочная линейка, угольник, цилиндрический угольник, коленчатая оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1 Этап 1. Настроить основание шпиндельной головки (ось С) в боковом положении посредством цилиндрического угольника, установленного параллельно оси Y, и вращением шпиндельной головки на 180° (ось D), на которой закреплена коленчатая оправка с измерительной головкой, закрепить основание шпиндельной головки. Этап 2. Установить поверочную линейку на столе перпендикулярно к оси вращения D. Этап 3. Используя ту же процедуру, как на этапе 1, настроить основание шпиндельной головки с другой стороны. Этап 4. Измерить перпендикулярность оси вращения D к угольнику, установленному на поверочной линейке. Половина измеренного отклонения не должна превышать допуск. |

||

|

Проверка того, лежат ли шпиндель S и ось поворота шпиндельной головки D в одной плоскости |

CG6 |

||

|

Схема измерений

|

|||

|

Допуск - 0,020 мм. |

Измеренное отклонение |

|

|

|

Средства измерений: поверочная линейка, угольник, цилиндрический угольник и измерительная головка. |

|

||

|

Примечания и ссылки на ИСО 230-1 Перемещение по оси X, если возможно, следует заблокировать. Этап 1. Настроить основание шпиндельной головки (ось С), как на этапе 1 проверки CG4. Этап 2. Настроить шпиндельную головку (ось D), как на этапе 2 проверки CG4. Измерительную головку установить в нулевое положение. Этап 3. Настроить шпиндельную головку (ось D), как на этапе 4 проверки CG4, без обнуления измерительной головки, только за счет перемещений по осям Y и Z. Когда настройка на этапе 3 будет завершена, половина показания измерительной головки не должна превышать допуск. |

|

||

|

Проверка того, лежат ли С и D поворота шпиндельной головки в одной плоскости |

CG7 |

|

|

Схема измерений

|

||

|

Допуск - 0,020 мм. |

Измеренное отклонение |

|

|

Средства измерений: контрольная оправка и измерительная головка. |

||

|

Примечания и ссылки на ИСО 230-1 Перемещение по оси Y, если возможно, следует заблокировать. Этап 1. Настроить основание шпиндельной головки (ось С), как на этапе 1 проверки CG5. Этап 2. Настроить шпиндельную головку (ось D) так, чтобы ось шпинделя шпиндельной головки была параллельна оси X в вертикальной плоскости XY. Измерительную головку установить в нулевое положение. Этап 3. Повернуть основание шпиндельной головки (ось С) на 180° и настроить шпиндельную головку так, чтобы шпиндель шпиндельной головки вновь был параллелен оси X с другой стороны, без обнуления измерительной головки, только посредством перемещений по осям Х и Z. Половина алгебраической суммы отклонения, выявленного в этой проверке, и отклонения в проверке CG6 не должны превышать допуска. |

||

Приложение D

(обязательное)

Сведения о соответствии национальных стандартов Российской

Федерации

ссылочным международным стандартам

|

Обозначение ссылочного международного стандарта |

Обозначение и наименование соответствующего национального стандарта |

|

ИСО 230-1:1996 |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. |

|

Библиография

|

ИСО 841:2001 |

Системы промышленной автоматизации и интеграции. Числовое программное управление станков. Системы координат и обозначение перемещений |

|

(ISO 841:2001) |

(Industrial automation systems - Physical device control - Coordinate system and motion nomenclature.) |

|

ИСО 8526-1:1990 |

Модули для металлорежущих станков. Спутники с устройством фиксации деталей. Спутники с устройством фиксации деталей с номинальным размером до 800 мм |

|

(ISO 8526-1:1990) |

(Modular units for machine tools - Workholding pallets - Part 1: Workholding pallets up to 800 mm nominal size.) |

|

ИСО 8526-2:1990 |

Модули для металлорежущих станков. Спутники с устройством фиксации деталей. Часть 2. Спутники с устройством фиксации деталей с номинальным размером более 800 мм |

|

(ISO 8526-2:1990) |

(Modular units for machine tools - Workholding pallets - Part 2: Workholding pallets of nominal size greater than 800 mm.) |

Ключевые слова: методы контроля, обрабатывающие центры, геометрическая точность, проверка, средства измерений, схема измерения, отклонение, допуск