| Информационная система |  |

ДОКУМЕНТЫ ПО СТАНДАРТИЗАЦИИ

Конструкции металлические

|

|

«ЦНИИПСК им. Мельникова» Kőster & Со Gmb H |

СТАНДАРТ ОРГАНИЗАЦИИ

УПОРЫ АНКЕРНЫЕ СТЕРЖНЕВЫЕ СИСТЕМЫ КŐСО

И ТЕХНОЛОГИЯ ИХ ПРИВАРКИ К СТАЛЬНЫМ БАЛКАМ

МОНОЛИТНЫХ СТАЛЕЖЕЛЕЗОБЕТОННЫХ ПЕРЕКРЫТИЙ

И ЗАКЛАДНЫМ ПЛАСТИНАМ

Технические требования

СТО 0062-2009

Москва

2009

ЗАО «ЦНИИПСК им. Мельникова»

Kőster & Со Gmb H

СТАНДАРТ ОРГАНИЗАЦИИ

УПОРЫ АНКЕРНЫЕ СТЕРЖНЕВЫЕ СИСТЕМЫ КŐСО

И ТЕХНОЛОГИЯ ИХ ПРИВАРКИ К СТАЛЬНЫМ БАЛКАМ

МОНОЛИТНЫХ СТАЛЕЖЕЛЕЗОБЕТОННЫХ ПЕРЕКРЫТИЙ

И ЗАКЛАДНЫМ ПЛАСТИНАМ

Технические требования

СТО 0062-2009

Предисловие

1 РАЗРАБОТАН ЗАО «Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им. Н.П. Мельникова» (ЗАО «ЦНИИПСК им. Мельникова») и компанией «Kőster & Со Gmb H»

2 ВНЕСЕН организациями-разработчиками стандарта

3 ПРИНЯТ на Научно-техническом Совете ЦНИИПСК им. Мельникова 22.01.2009 г.

4 ВВЕДЕН впервые

5 Разработка, согласование, утверждение, обновление (изменение или пересмотр) и отмена настоящего стандарта производится организациями-разработчиками

СОДЕРЖАНИЕ

Настоящий стандарт разработан в соответствии с положениями статей 11 и 17 Федерального закона «О техническом регулировании» № 184-ФЗ от 27 декабря 2002 г., который установил порядок разработки, утверждения, учета и изменения стандартов организаций.

Настоящий стандарт должен использоваться организациями, выполняющими работы в области проектирования, изготовления и монтажа сталежелезобетонных конструкций, включающих анкерные стержневые упоры, приваренные к стальным балкам или закладным пластинам.

В последнее время в отечественной строительной практике получили применение анкерные стержневые упоры системы KŐСО, которые используют в качестве анкеров для монолитных сталежелезобетонных конструкций и закладных деталей в виде пластин.

Объемы применения этих упоров на российском рынке ограничены в связи с отсутствием нормативно-технической базы для технологии их приварки к стальным конструкциям, включая сварку через профилированный настил из оцинкованной стали в сталежелезобетонных перекрытиях с монолитной плитой.

Целью разработки стандарта является создание нормативной базы для применения анкерных упоров системы KŐСО и повышения качества их приварки в сталежелезобетонных конструкциях зданий и сооружений, что позволит обеспечить конкурентоспособность этих упоров в России, расширить области и объемы их применения.

СТАНДАРТ ОРГАНИЗАЦИИ

|

УПОРЫ АНКЕРНЫЕ СТЕРЖНЕВЫЕ СИСТЕМЫ KŐСО |

Утвержден и введен в действие:

Приказом ЗАО «ЦНИИПСК им. Мельникова» от 28.01.2009 г. № 22

Решением компании «Kőster & Co Gmb H» от 5.02.2009 г. № 6

Дата введения 2009-02-06

1 Область применения

Настоящий стандарт организации (далее - СТО) устанавливает требования, необходимые при использовании анкерных стержневых упоров системы KŐСО, далее упоры, в монолитных сталежелезобетонных перекрытиях и закладных деталях в виде пластин, в том числе:

- требования к сортаменту и материалам анкерных упоров;

- требования к технологии приварки анкерных упоров непосредственно к стальным балкам или через профилированный настил из оцинкованной стали;

- требования к сварным соединениям анкерных упоров и закладных пластин;

- требования к качеству приварки анкерных упоров;

- требования к расчету анкерных упоров;

- требования по технике безопасности при сварке упоров.

2 Нормативные ссылки

В настоящем СТО использованы ссылки на следующие нормативные документы:

ГОСТ 24045-94 Профили стальные листовые гнутые с трапециевидными гофрами для строительства. Технические условия

СНиП 2.01.07-85* Нагрузки и воздействия /Госстрой России. - М.: ФГУП ЦПП, 2004

СНиП 2.03.11-85 Защита строительных конструкций от коррозии. М., 1986

СНиП II-23-81* Стальные конструкции, М., 2000

СНиП 21-01-97* Пожарная безопасность зданий и сооружений, М., 2001

СНиП 52-01-2003 Бетонные и железобетонные конструкции, М., 2004

ISO 13918:2008 Welding - Studs and ceramic ferrules for arc stud welding

ISO 14555:2006 Welding - Arc stud welding of metallic materials

Еврокод 4:2004 Проектирование композитных сталежелезобетонных конструкций - Часть 1.1: Общие правила и правила для зданий. EN 1994-1-1:2004:Е

EN 10025:2005 Hot-rolled products of structural steels

3 Термины и определения

В настоящем СТО применены следующие термины и определения:

3.1 стандарт организации, СТО: Стандарт, утвержденный и применяемый организацией для целей стандартизации, а также для совершенствования производства и обеспечения качества продукции, выполнения работ, оказания услуг, а также для распространения и использования полученных в различных областях знаний результатов исследований (испытаний), измерений и разработок.

3.2 сталежелезобетонные перекрытия: Междуэтажные перекрытия со стальными балками и монолитной железобетонной плитой по ним.

3.3 стальной профилированный настил: Соединение между собой и закрепленные на балках листовые гнутые профили с трапециевидными гофрами из оцинкованной стали, выполняющие функции несъёмной опалубки и возможно внешней рабочей арматуры монолитной плиты.

3.4 анкерные упоры: Стальные калиброванные стержни с круглой головкой типа стадболтов, изготовленные фирмой KŐСО и приваренные свободным концом к верхнему поясу балок или закладным пластинам с помощью сварочного оборудования компании KŐSTER.

3.5 комбинированная балка: Стальная балка, работающая совместно с монолитной железобетонной плитой перекрытия благодаря анкерным упорам, приваренным по верхнему поясу балки.

3.6 закладная пластина: Стальная пластина с приваренными к ней анкерными упорами, заделанная в бетон как закладная деталь в монолитных железобетонных конструкциях.

3.7 керамическое кольцо: Керамическая шайба, в которую устанавливается упор в процессе его приварки.

4 Общие положения

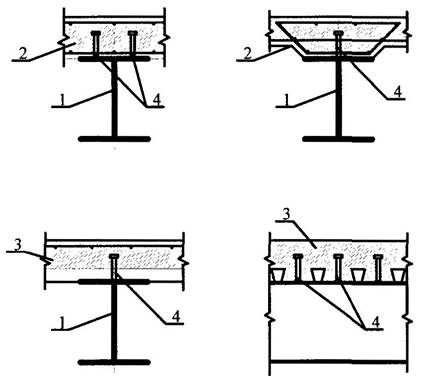

4.1 Анкерные упоры используются в сталежелезобетонных перекрытиях с монолитной плитой, выполняемой с помощью временной или несъёмной опалубки (рисунок 1).

1 - стальные балки

2 - монолитная железобетонная плита

3 - монолитная плита по профилированному стальному настилу

4 - анкерный упор

Рисунок 1 - сечения типовых композитных балок

Рисунок 2 - Общий вид монолитной железобетонной плиты по профилированному настилу

4.2 Анкерные упоры привариваются к верхним поясам стальных балок до бетонирования плиты. В случае применения стального профилированного настила в качестве несъёмной опалубки анкерные упоры привариваются к балкам через стальной настил, как правило, без предварительного сверления отверстия в нём (рисунок 2).

4.3 Анкерные упоры должны воспринимать сдвигающие усилия, возникающие между плитой и верхними поясами балок при расчетных нагрузках, и препятствовать отслоению плиты от верхних поясов балок при поперечном изгибе перекрытия.

4.4 Анкерные упоры KŐCO обладают ограниченной податливостью при изгибе, что позволяет исключить растрескивание бетона плиты в процессе работы конструкции. Такие упоры принято называть «гибкими», и их минимальный прогиб при стандартных испытаниях на сдвиг установлен Еврокодом 4 и равен 6 мм при действии предельной сдвигающей силы.

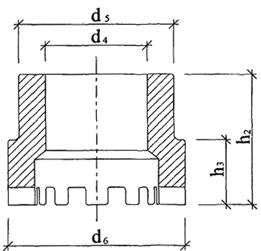

4.5 Упоры KŐCO применяют с закладными пластинами, заделанными в бетон и воспринимающими кроме сдвигающих усилий, также растягивающие (рисунок 3).

4.6 Упоры изготовляются, из спокойной стали на специальных прессах после нескольких стадий холодной ковки головок и торцевой части.

4.7 Упоры KŐCO привариваются дуговой сваркой с помощью сварочных пистолетов при силе тока от 300 до 2500 А, принимаемой в зависимости от диаметра стержня упора. Пистолеты и специальные источники питания, предназначенные для сварки анкеров, производятся фирмой KŐSTER. Для приварки упоров используется одноразовое керамическое кольцо, в котором формируется расплавленный металл в сварочной ванне (рисунок 4).

5 Материалы и размеры анкерных упоров

5.1 Упоры с круглыми головками (гибкие упоры) изготавливаются из стали марки S235 по EN 10025:2005.

После холодной обработки давлением материал анкеров приобретает следующие механические свойства: временное сопротивление при растяжении - не менее 450 Н/мм2, предел текучести - не менее 350 Н/мм2, относительное удлинение при разрыве - не менее 20 %.

5.2 В материал упоров в соответствии с требованиями сварки с применением керамического кольца добавлен алюминий, который способствует образованию электрической дуги, стабилизирует ее и раскисляет сварочную ванну.

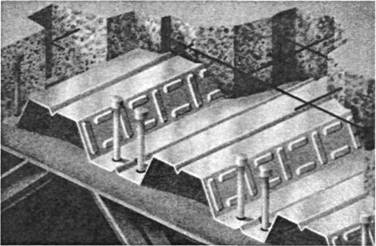

5.3 Размеры поставляемых упоров KŐCO приводятся в таблице 1 (рисунок 5).

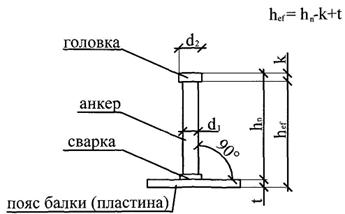

5.4 Размеры керамических колец, поставляемых в комплекте с упорами системы KŐCO, приводятся в таблице 2 (рисунок 6).

hef - эффективная длина анкерного упора

h - толщина бетонного элемента

Рисунок 3 - Схема расположения закладной пластины в бетонном элементе

а) во время сварки б) после сварки

Рисунок 4 - Общий вид упоров на балке

Рисунок 5 - Анкерный упор для балок или закладных пластин

Рисунок 6 - Сечение керамического кольца

Таблица 1 в миллиметрах

|

Размеры головки |

Длина упора |

|||

|

d2 |

толщина «K» |

min |

max |

|

|

10 |

19 |

7,1 |

50 |

200 |

|

13 |

25 |

8 |

50 |

400 |

|

16 |

32 |

8 |

50 |

525 |

|

19 |

32 |

10 |

75 |

525 |

|

22 |

35 |

10 |

75 |

525 |

|

25 |

40 |

12 |

75 |

525 |

Таблица 2 Размеры керамического кольца в миллиметрах

|

D4-0,5 |

d5 ± 1 |

d6 ± 1 |

h2 |

h3 |

|

|

10 |

10,2 |

15 |

17,8 |

10 |

5,2 |

|

13 |

13,1 |

20 |

22,2 |

11 |

6,5 |

|

16 |

16,3 |

26 |

30 |

13 |

8,5 |

|

19 |

19,4 |

26 |

30,8 |

16,7 |

12 |

|

22 |

22,8 |

30,7 |

39 |

18,6 |

14 |

|

25 |

26,0 |

35,5 |

41 |

21 |

16,5 |

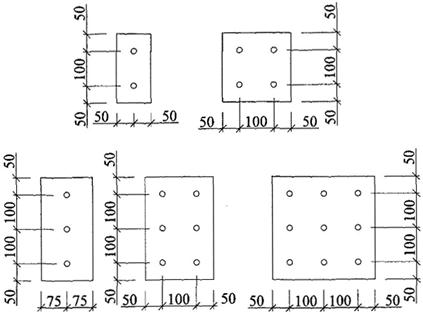

5.5 Закладные пластины выполняются из стали марки S235 по EN 10025 или отечественных марок стали с пределом текучести не менее 235 МПа и временным сопротивлением не менее 360 МПа. Рекомендуемая толщина пластин - от 10 до 20 мм в зависимости от диаметра и количества анкерных упоров. Примеры рекомендуемого расположения упоров на закладных пластинах показаны на рисунке 7.

6 Технология сварки

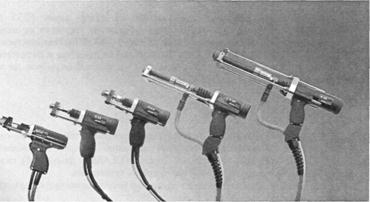

6.1 Для приварки упоров используется специальное оборудование системы KŐCO, включающее источник питания и блок управления ELOTOP3002, сварочные пистолеты К 26 серии CLASSIC (рисунок 8), силовой кабель диаметром не более 120 мм2 и кабель заземления.

6.2 Дуговой процесс приварки анкерных упоров включает следующие этапы:

- упор фиксируется в зажиме сварочного пистолета и устанавливается в керамическом кольце, расположенном на балке, профилированном настиле или пластине в месте выполнения сварки;

- упор отрывается от рабочей поверхности на заданное расстояние с помощью подъемного поршня пистолета и включается электрический ток;

Рисунок 7 - Примеры расположения упоров на закладной пластине

Рисунок 8 - Модели сварочных пистолетов серии CLASSIC

- между торцом упора и поверхностью основного металла образуется электрическая дуга, которая разогревает стержень и основной металл до жидкого состояния;

- упор остается оторванным от рабочей поверхности в течение запрограммированного на блоке управления периода времени от 0,8 до 1,4 сек. в зависимости от диаметра упора;

- анкерный упор опускается в сварочную ванну с помощью усилия от пружины в зажиме пистолета, электрический ток отключается, и процесс сварки считается завершенным.

6.3 Режим сварки устанавливается в зависимости от диаметра упора: чем меньше его диаметр, тем меньше сила сварочного тока и продолжительность сварки.

6.4 Производительность приварки упоров составляет 6 - 8 шт. в минуту.

6.5 Поверхность балки, пластины или профилированного настила, к которым приваривается анкерный упор, не должна быть окрашенной, мокрой, со следами окалины или ржавчины.

Если упоры привариваются к стальным балкам через профилированный настил, их диаметр не должен превышать 20 мм. Упоры диаметром более 20 мм привариваются к балкам через отверстия в профилированном настиле. Диаметр этих отверстий не должен превышать внутренний диаметр керамического кольца.

6.7 Расстояние от места сварки до источника питания не должно превышать 80 м.

6.8 Анкерные упоры рекомендуется приваривать при температуре воздуха не ниже -18 °С.

7 Конструктивные решения

7.1 Анкерные упоры для сталежелезобетонных перекрытий должны иметь длину после приварки к балкам не менее четырех диаметров стержня при его диаметре от 16 до 25 мм [1].

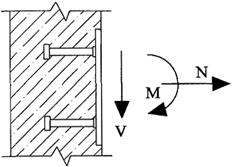

7.2 Упоры располагаются, как правило, с равным шагом по длине комбинированной балки, не превышающем

![]() -

для плиты постоянной толщины;

-

для плиты постоянной толщины;

![]() - для плиты по профилированному настилу,

- для плиты по профилированному настилу,

где tf - толщина пояса стальной балки;

fу - предел текучести стали пояса балки в Н/мм2.

Расстояние от края сжатого пояса балки до ближайшего

упора должно быть не более ![]() , но не менее 2,5 диаметра стержня

упора.

, но не менее 2,5 диаметра стержня

упора.

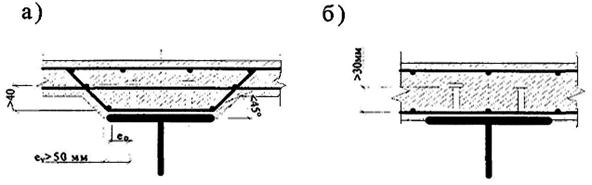

Если монолитная плита имеет утолщение (вут) над стальной балкой, этот участок плиты должен быть дополнительно армирован (рисунок 9а). При этом расстояние от нижней рабочей арматуры вута до головки упоров должно быть не менее 40 мм.

Для плиты постоянной толщины расстояние от ее нижней продольной арматуры до головки упора должно быть не менее 30 мм (рисунок 9б).

7.3 Соединения профилированных листов настила на опорах выполняется внахлест. В местах перехлеста настила анкерные упоры устанавливаются в отверстия, выполненные в верхнем листе согласно п. 6.6.

8 Основные положения расчета анкерных упоров конструкциях

8.1 Комбинированные балки

8.1.1 Сопротивление упора при срезающем усилии, действующем между монолитной плитой и поясом балки, принимается по меньшему из значений, определяемых по формулам [1]:

![]() (1)

(1)

или

![]() (2)

(2)

где ![]() для 3 ≤ hsc/d ≤

4;

для 3 ≤ hsc/d ≤

4;

α = 1 для hsc/d > 4;

γv = 1,5 - коэффициент условия работы упора;

d - диаметр стержня упора в пределах 16 ≤ d ≤ 25 мм;

fn - временное сопротивление стали упора, но не более 500 Н/мм2;

fck - цилиндрическая прочность бетона на сжатие при плотности не менее 1750 кг/м3;

hsc - общая длина упора.

8.1.2 Если на упор одновременно со срезом действует растягивающее усилие, не превышающее 0,1 · PRd, его влияние на работу упора в расчете не учитывается.

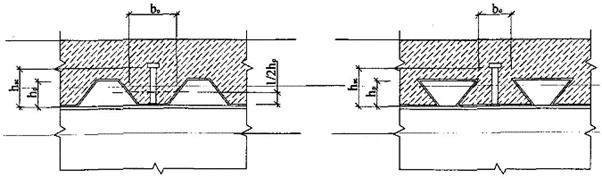

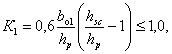

8.1.3 В перекрытиях с монолитной плитой по профилированному настилу с гофрами, расположенными вдоль стальных балок, сопротивление упора сдвигающим усилиям определяется, умножая PRd на коэффициент K1

(3)

(3)

где bo - ширина бетонной части по рис. 10;

hp - высота гофра настила.

Рисунок 9 - Расположение упоров в местах утолщения плиты над бетоном

Рисунок 10 - Плита с настилом, расположенным вдоль балок

Рисунок 11 - Плита с настилом, расположенным поперек балок

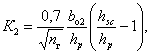

8.1.4 При расположении гофров настила поперек стальных балок усилие PRd умножается на понижающий коэффициент К2, определяемый по формуле

(4)

(4)

где nг - количество упоров в одной волне настила, но не более двух;

bо2 - ширина бетонной части между гофрами по рис. 11.

Коэффициент К2 не должен превышать значений, приведенных в таблице 3.

Таблица 3 - Максимальные значения К2

|

Толщина настила (мм) |

Упора диаметром не более 20 мм, приваренные к балке через настил |

Упора диаметром 19 или 22 мм, приваренные к балке через отверстия |

|

|

nг = 1 |

≤ 1,0 >1,0 |

0,85 1,0 |

0,75 0,75 |

|

nг = 2 |

≤ 1,0 >1,0 |

0,7 0,8 |

0,6 0,6 |

Коэффициент К2 используется при высоте гофров настила не более 85 мм и ширине bо ≥ hp.

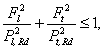

8.1.5 Если на упоры одновременно действуют сдвигающие усилия, направленные вдоль и поперек балок, прочность анкерных упоров, обеспечивающих совместную работу балок и монолитной плиты проверяется по формуле

(5)

(5)

где Fl и

![]() -

сдвигающие усилия вдоль и поперек верхнего пояса балки от расчетных нагрузок;

-

сдвигающие усилия вдоль и поперек верхнего пояса балки от расчетных нагрузок;

Рl, Rd = K1 · РRd и Pt, Rd = K2 · РRd - предельные сдвигающие усилия на упор.

8.1.6 Прочность соединения балки с плитой обеспечивается при соблюдении условия

T1 ≤ РRd (6)

где T1 - усилие сдвига на наиболее напряженный анкерный упор комбинированной балки.

Сдвигающее усилие T1 определяется в зависимости от расчетной нагрузки на балку в сечениях с максимальным изгибающим моментом, в местах приложения сосредоточенных сил и в четверти пролета [3].

Если условие (6) не выполняется, требуется увеличить диаметр анкерных упоров или их количество.

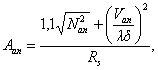

8.2 Закладные пластины

8.2.1 Закладные пластины с упорами рассчитываются на действие изгибающих моментов, нормальных и сдвигающих сил по расчетной схеме на рисунке 12.

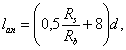

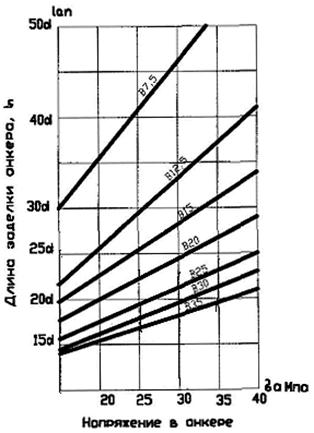

8.2.2 Длина упора закладной пластины (глубина его заделки) определяется расчетом на выкалывание сжатого бетона и должна быть не менее величины lan определяемой по формуле [4]

где Rb и Rs - расчетное сопротивление бетона стали упора соответственно, в МПа;

d - диаметр упора.

8.2.3 При действии на упор закладной детали одновременно растягивающих и сдвигающих усилий его длина lan по формуле (7) умножается на коэффициент

где N и V - соответственно растягивающее и сдвигающее усилие на упор.

8.2.4 Допускаемые длины и диаметры упоров приводятся в таблице 1.

8.2.5 Расчет упоров, приваренных по системе KŐCO к закладной пластине, должен производиться по следующей формуле

где Aan - суммарная площадь поперечного сечения упоров наиболее напряженного ряда;

Nan - наибольшее растягивающее усилие в одном ряду упоров, равное

![]()

Van - сдвигающее усилие на один ряд упоров, равное

![]() -

наименьшее сжимающее усилие в одном ряду упоров, определяемое по формуле

-

наименьшее сжимающее усилие в одном ряду упоров, определяемое по формуле

M, N и V - соответственно момент, нормальная и сдвигающая силы, действующие на закладную пластину;

han - число рядов упоров вдоль направления сдвигающей силы;

Z - расстояние между крайними рядами упоров;

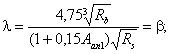

λ ≤ 0,7 - коэффициент, определяемый по формуле

(12)

(12)

Аап1 - площадь сечения упора в наиболее напряженном ряду, в см2;

β = 1,0 - для тяжелого бетона;

β = 0,7 - для мелкозернистого бетона;

p = p/2300- для легкого бетона (pm - средняя плотность, кг/м3);

d - коэффициент, определяемый по формуле

![]() (13)

(13)

![]() при

при

![]() или

или

где

![]() при

при

![]()

Если в упорах отсутствуют растягивающие усилия, коэффициент δ = 1.

8.2.6 Площадь сечения упоров всех рядов должна приниматься равной площади сечения упоров Ааn для наиболее напряженного ряда.

8.2.7 В формулах 9 и 11 нормальная сила N

считается положительной, если направлена от закладной пластины (рисунок 12), и

отрицательной - если направлена к ней. В случае, если нормальные усилия ![]() и Nan, а также сдвигающее усилие Van получат отрицательные значения, в формулах (8) - (10) их

принимают равными нулю. Если Nm

получает отрицательное значение, то в

формуле (10)

принимают Nan = N.

и Nan, а также сдвигающее усилие Van получат отрицательные значения, в формулах (8) - (10) их

принимают равными нулю. Если Nm

получает отрицательное значение, то в

формуле (10)

принимают Nan = N.

Рисунок 12 - Расчетная схема усилий на закладную пластину

Рисунок 13 - Зависимости длины заделки анкерных упоров от уровня напряжения в них и марки бетона

8.2.8 Рекомендуемые предельные значения нормальных и сдвигающих усилий на закладные пластины с упорами KŐCO, установленными в бетоне различных марок приводятся в таблице А.1, приложение А.

8.2.9 Длину заделки упоров закладной пластины в сжатом бетоне разных марок рекомендуется определять в зависимости от величины напряжения в упоре по графику на рисунке 13 [5].

Если площадь сечения принятых упоров Аа

больше Aan1 требуемой по расчету, то длина заделки упоров может

быть уменьшена путем подстановки величины ![]() - вместо Rs в формулу (7).

- вместо Rs в формулу (7).

9 Контроль качества установки анкерных упоров

9.1 Контроль качества установки анкерных упоров на стальных балках или закладных пластинах осуществляется в соответствии со стандартом ISO 14555 и включает внешний осмотр сварного шва, механические испытания на растяжение и изгиб, а также контроль макроструктуры стержня упора [6].

9.2 При внешнем осмотре сварных соединений всех установленных упоров в конструкции могут быть выявлены следующие недостатки:

- уменьшенное поперечное сечение сварного шва (причина: повышенная сила тока при сварке);

- переменный катет шва (причина: низкая сила тока или влажная керамическая шайба);

- упор наклонен, и шов подрезан (причина: керамическая шайба установлена нецентрально);

- эффективная длина упора снижена, много протечек расплавленного металла за пределы шайбы и прожогов настила вокруг анкера (причина: повышенная сила тока или нарушение режима сварки).

Сварной шов должен быть чистым, при средней высоте катета 3 - 4 мм по периметру стержня и не иметь пор.

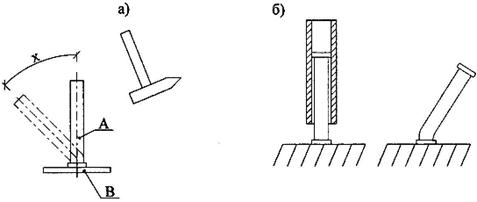

9.3 Механические испытания включают проверку прочности сварного шва при изгибе упора и растяжении (отрыве).

На изгиб должно быть испытано не менее 10 упоров. На растяжение испытывается один упор.

9.4 Испытания упоров на изгиб проводятся одним из двух способов:

- с помощью ударов молотка по головке приваренного упора (рисунок 14а);

- с помощью трубчатой насадки (рисунок 14б).

При изгибе упора сварной шов должен сохранять несущую способность до тех пор, пока угол наклона стержня относительно его первоначального вертикального положения не достигнет 60°. После испытаний в шве не должно быть трещин.

Рисунок 14 - Схема испытаний на прочность сварного шва анкерного упора при изгибе с помощью ударов молотка (а) или трубчатой насадки (б)

А - испытательный стенд

В - сварка

С - рычаг

D - анкерный упор

Е - регулятор высоты

F - гидравлический пресс

Рисунок 15 - Схема испытаний упора на растяжение (отрыв)

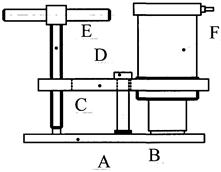

9.5 Испытания на растяжение (отрыв) приводятся по схеме на рисунке 15. Нагружение продолжается до разрыва стержня упора или отслоения основного металла.

Разрушение по сварному шву при этом не допускается. Испытание на растяжение может быть заменено проверкой с помощью рентгеновских лучей по ISO 14555 и ее результаты прилагаются к сертификату качества изготовителя.

9.6 Если в результате механических испытаний разрушение образца происходит по сварному шву, его качество считается неудовлетворительным. В этом случае режим сварки регулируют заново, швы срезают и сварку упоров выполняют в новом режиме.

В случае обнаружения внешних недостатков качества сварного шва допускается использовать ручную сварку для обеспечения качественной приварки упора [6].

9.7 Контроль микроструктуры стержня упора выполняют на двух образцах на поперечных срезах.

10 Техника безопасности при установке анкеров

10.1 При выполнении сварочных работ необходимо соблюдать требования безопасности труда по СНиП 12-03-2001 [7].

10.2 При сварке упоров через оцинкованный профилированный настил образуются оксиды цинка и в рабочую зону выделяются вредные аэрозоли. Содержание вредных веществ в воздухе рабочей зоны должно соответствовать ГОСТ 12.1.005 [8].

10.3 Сварку упоров должны выполнять квалифицированные операторы, прошедшие подготовку и контрольные испытания по методике, предусмотренной в стандарте EN 1418 [9].

10.4 Требования к пожарной безопасности при проведении сварочных работ по установке анкерных упоров KŐCO должны соответствовать ГОСТ 12.1.004-88 [10].

Приложение

А

(рекомендуемое)

Таблица А.1 Предельные значения нормальных (N) и сдвигающих (V) усилий на закладные пластины с упорами KŐCO установленные в бетоне разных марок (в кН)

|

Размеры пластин, мм |

Кол-во анкеров, шт |

Толщина пластины, мм |

Размеры упора, мм |

Марка бетона |

||||||||

|

С20/25 |

С30/37 |

С40/50 |

С50/60 |

|||||||||

|

dl |

hn |

N |

V |

N |

V |

N |

V |

N |

V |

|||

|

200×100 |

2 |

10 |

10 |

75 |

18,5 |

21,9 |

22,5 |

21,9 |

26,2 |

21,9 |

287 |

21, |

|

13 |

100 |

25,2 |

38,1 |

30,7 |

38,1 |

35,5 |

38,1 |

39,0 |

38, |

|||

|

300×150 |

3 |

10 |

10 |

75 |

23,4 |

32,9 |

28,4 |

32,9 |

33,1 |

32,9 |

36,2 |

32, |

|

13 |

100 |

30,8 |

57,2 |

37,4 |

57,2 |

43,5 |

57,2 |

477 |

57, |

|||

|

15 |

16 |

150 |

49,6 |

88,5 |

60,3 |

88,5 |

70,1 |

88,5 |

76,7 |

88, |

||

|

200×200 |

4 |

15 |

13 |

100 |

39,2 |

76,3 |

47,7 |

76,3 |

55,4 |

76,3 |

60,7 |

76, |

|

250×250 |

4 |

20 |

16 |

150 |

67,6 |

118.0 |

82,2 |

118,0 |

95,6 |

118,0 |

104,7 |

118, |

|

300×200 |

5 |

20 |

13 |

100 |

49,2 |

98,4 |

59,8 |

114,5 |

69,6 |

144,5 |

76,2 |

114, |

|

16 |

150 |

67,2 |

134,5 |

81,8 |

163,6 |

95,1 |

177,0 |

104,2 |

177, |

|||

|

300×300 |

6 |

20 |

13 |

100 |

59,3 |

118,6 |

72,1 |

144,3 |

83,9 |

167,8 |

91,9 |

171, |

|

16 |

150 |

77,8 |

155,6 |

94,6 |

189,3 |

110,0 |

220,1 |

120,5 |

241, |

|||

|

22 |

175 |

87,1 |

174,2 |

106,0 |

212,0 |

123,2 |

246,4 |

134,9 |

269, |

|||

Примечание - В обозначениям марки бетона приводятся характеристические значения его прочности на сжатие: в числителе - цилиндрическая прочность, в знаменателе - кубическая прочность, в Н/мм2

Библиография

|

Eurocode 4: Design of composite steel and concrete structures, EN 1994-1-1, 2004 |

|

|

[2] |

European Technical Apporal. FTA-03/0039 Steel plate with cast-in КŐСО headed studs made steel. Deutsches Institut für Bautechnik, 2008. |

|

СТО 0047-2005. Перекрытия сталежелезобетонные с монолитной плитой по стальному профилированному настилу |

|

|

Бетонные и железобетонные конструкции. СНиП 2.03.01-84, М., Госстрой, 1985 |

|

|

Welding - Arc stud welding of metallic materials. International standard ISO 14555 |

|

|

СНиП 12-03-2001 Безопасность труда в строительстве. |

|

|

ГОСТ 12.1.005-88 Общие санитарно-гигиенические требования к воздуху рабочей зоны |

|

|

Welding personnel - Approval testing of welding operators for fusion welding and of resistance weld setters for fully mechanized and automatic welding of metallic materials. EN 1418m ISO/EDIS 14732:1988 |

|

|

ГОСТ 12.1.004-88 Пожарная безопасность объектов. Общие требования |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Номер изменения |

Номера разделов, пунктов (подпунктов) |

Срок введения изменения |

Подпись |

|||

|

измененных |

замененных |

новых |

аннулированных |

|||

|

Ключевые слова: анкерные упоры, технология сварки, стальные балки, сталежелезобетонные перекрытия, закладные пластины |