| Информационная система |  |

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ

НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

____________________

ВСЕСОЮЗНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПО СТРОИТЕЛЬСТВУ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

вниист

РУКОВОДСТВО

ПО ТЕХНИЧЕСКОМУ РАССЛЕДОВАНИЮ ОТКАЗОВ

ЛИНЕЙНОЙ ЧАСТИ

МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

Р 227-76

Москва 1976

Москва 1976

Настоящее Руководство разработано на основании проводимых ВНИИСТом теоретических и экспериментальных исследований, а также накопленного опыта технического расследования отказов магистральных трубопроводов в процессе их испытаний и эксплуатации и предназначено для создания единого регламентированного подхода при техническом расследовании отказов магистральных трубопроводов.

Руководство разработано взамен «Инструкции по приемке труб, предназначенных для сооружения магистральных трубопроводов, обследованию случаев разрушения трубопроводов и о порядке предъявления рекламаций» [1].

Руководство составлено сотрудниками ВНИИСТа кандидатами техн. наук В.В. Рождественским, О.И. Молдавановым и В.П. Чернием, инженерами П.С. Соловьевым и А.С. Болотовым, кандидатами техн. наук А.Ф. Марченко, Н.П. Глазовым и В.В. Притулой.

|

ВНИИСТ |

Руководство по техническому расследованию отказов линейной части магистральных трубопроводов |

Р 227-76 |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство является отраслевым инструктивным документом, регламентирующим последовательность расследования отказов линейной части магистральных трубопроводов, которые произошли в процессе испытаний или эксплуатации.

Руководство распространяется на все действующие и строящиеся магистральные нефте-, газо,- продуктопроводы и предназначено для инженерно-технического персонала, принимающего участие в техническом расследовании отказов трубопроводов.

1.2. Организацию расследования отказов осуществляет комиссия, создаваемая на основании соответствующего приказа.

1.3. Данное Руководство определяет необходимые этапы технического расследования отказов линейной части трубопроводов с целью обоснованного установления причин отказов. Основное внимание в Руководстве уделено определению характера разрушения и места очага разрушения при отказе трубопровода, а также расследованию причин коррозионного разрушения.

1.4. Причинами отказов линейной части трубопроводов могут быть различные факторы, которые условно можно разделить на четыре группы:

заводской брак;

брак строителей;

нарушение правил эксплуатации;

несовершенство методов расчета и проектирования.

1.5. В тех случаях, когда непосредственно на месте разрушения невозможно точно установить причины отказа трубопровода, необходимо выполнить лабораторные исследования металла труб, взятого из предполагаемого очага разрушения. Отобранные образцы металла следует направить для исследования в лаборатории НИИ Минчермета или Миннефтегазстроя.

|

Внесено лабораторией надежности конструкций трубопроводов |

Утверждено ВНИИСТом 15 декабря 1975 г. |

Разработано взамен «Инструкции по приемке труб, предназначенных для сооружения магистральных трубопроводов, обследованию случаев разрушения трубопроводов и о порядке предъявления рекламаций» |

1.6. Необходимым источником информации о причинах отказа служит полная исполнительная техническая документация по разрушенному участку трубопровода, в том числе:

исполнительная схема;

акты производства и приемки работ;

сертификаты;

журнал испытаний (с результатами отбора проб смеси при заполнении трубопровода газом);

график подъема давления;

исполнительная техническая документация, регламентированная Правилами технической эксплуатации магистральных трубопроводов (журналы осмотра трассы и регистрации ремонтных работ на трубопроводе и др.).

1.7. Результаты технического расследования отказов линейной части трубопроводов должны быть оформлены актами по установленным формам, приведенным в приложениях 1, 2 настоящего Руководства.

2. ОПРЕДЕЛЕНИЕ ХАРАКТЕРА РАЗРУШЕНИЯ И МЕСТА ОЧАГА РАЗРУШЕНИЯ

2.1. При осмотре разрушенного участка трубопровода комиссия должна установить и зафиксировать в акте общий характер разрушения по виду излома кромок разрыва.

2.2. Возможны три основных типа изломов при разрушениях стальных трубопроводов:

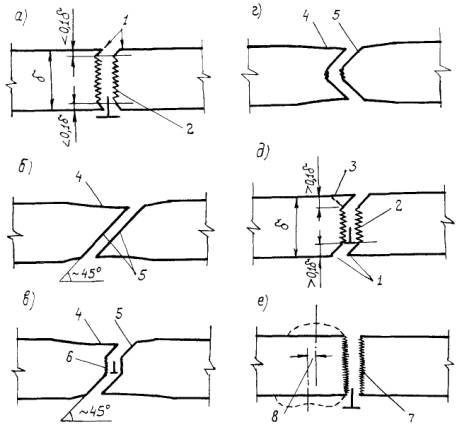

хрупкий (рис. 1, а);

вязкий (пластический) (рис. 1, б, в, г);

смешанный (рис. 1, д);

условно вязкий (рис. 1, е).

2.3. Первый тип излома - хрупкий - представляет собой плоскость скола, перпендикулярную поверхности металла (рис. 1, а). Поверхность излома имеет явно выраженную кристаллическую структуру. Кристалличность в изломе является основным признаком хрупкого разрушения.

Хрупкие изломы при разрушении труб реальных трубопроводов имеют, как правило, незначительные губы среза, прилегающие к поверхности металла. Размер губ среза фактически определяет степень хрупкости излома.

Рис. 1. Типы (профили) изломов, встречающиеся при разрушениях магистральных трубопроводов:

а - хрупкий излом (утяжки нет); б - пластический излом (I разновидность); в - пластический излом (II разновидность); г - пластический излом (III разновидность); д - смешанный излом; е - условно вязкий излом; 1 - губы среза; 2 - кристалличность в изломе сколом; 3 - незначительная утяжка; 4 - значительная утяжка; 5 - плоскость среза; 6 - полоска волокнистого излома; 7 - волокнистость (шиферность, слоистость); 8 - смещение сварных швов

Излом следует считать хрупким, если суммарная толщина губ среза не превышает 20 % от номинальной толщины стенки трубы.

Хрупкое разрушение образуется в результате отрыва (разрыва) под действием нормальных растягивающих напряжений. Плоскость разрушения в этом случае перпендикулярна направлению растягивающих напряжений.

2.4. Второй тип излома - вязкий (пластический) - образуется в результате сдвига (среза). Поверхность вязкого разрушения матовая и имеет характерное волокнистое строение, указывающее на широкое развитие пластической деформации в процессе разрушения. На поверхностях металла, непосредственно прилегающих к вязким изломам, видна утяжка (местное утонение) стенки трубы (рис. 1, б, в, г).

Вязкие изломы при разрушении труб могут быть трех разновидностей.

I разновидность вязкого излома (профиль его приведен на рис. 1, б) - чисто сдвиговый пластический излом. Плоскость среза (сдвига) проходит через всю толщину стенки и образует с поверхностями металла угол, приблизительно равный 45°. Эта разновидность вязкого излома характерна прежде всего для стадии прекращения разрушения.

II разновидность вязкого излома (профиль его приведен на рис. 1, в) - вязкий z-образный излом. Профиль излома в данном случае представляет собой две параллельные одна другой плоскости среза, составляющие с поверхностями металла угол около 45°.

Плоскости среза разделены в середине толщины излома центральной полоской волокнистого излома, перпендикулярной к поверхности металла.

Нередко в центральную полоску вкраплены кристаллы хрупкого излома.

Эта разновидность излома наиболее характерна для распространения вязких разрушений в магистральных трубопроводах.

III разновидность вязкого излома (профиль его приведен на рис. 1, г) - вязкий V-образный излом. Этому виду излома присущи те же характерные особенности, которые свойственны вязкому z-образному излому (II разновидность).

V-образный излом встречается в начале распространения вязкого разрушения, а также при разрушениях металла труб с весьма мелкой структурой, например для термически упрочненных труб или труб из стали, прокатанной по регулируемому режиму температур и обжатий.

2.5. Третий тип излома - смешанный (рис. 1, д) - образуется при комбинированном характере разрушения, когда в центральной части толщины стенки имеется участок излома хрупкого типа, а остальные части стенки разрушаются вязко (срезом).

Излом следует считать смешанным в случае, если суммарная толщина губ среза превышает 20 % от номинальной толщины стенки трубы, в противном случае излом необходимо считать хрупким.

Смешанный излом следует отличать от вязких изломов II и III разновидностей (рис. 1, в, г) по структуре центральной полоски излома.

2.6. Четвертый тип излома - условно вязкий (волокнистый) - образуется без утяжки металла по толщине листа (рис. 1, е) и характерен для разрушений в условиях плоской деформации.

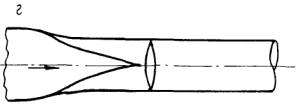

2.7. Общий характер распространения разрушения по трубопроводу можно определить по траектории движения трещины.

Хрупкая трещина, как правило, распространяется по волновой траектории, похожей на синусоиду. Не считая стадии торможения, вязкое разрушение распространяется вдоль образующей (для трубопровода из прямошовных и бесшовных труб) или по спирали (для трубопровода из спиральношовных труб).

Кроме того, кромки разрыва при вязком разрушении трубопровода образуют беспорядочные гофры вследствие их пластического удлинения в процессе разрушения.

В акте технического расследования отказа трубопровода необходимо отметить, по какой траектории распространялось разрушение.

2.8. При определении причин разрушения трубопровода комиссия по техническому расследованию отказа должна установить очаг разрушения (место начала разрушения).

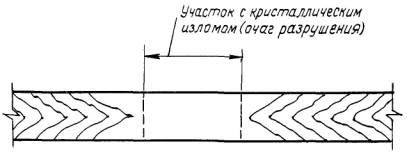

2.9. При хрупком разрушении очаг определяют по характерному для хрупкого излома шевронному узору («елочке»). Острые углы шевронного узора всегда направлены противоположно направлению движения трещины. Схождение двух направленных один к другому шевронных узоров указывает на начало распространения (очаг) разрушения (рис. 2).

Участок излома в месте очага разрушения имеет, как правило, кристаллическую структуру. В акте технического расследования отказа трубопровода необходимо зафиксировать длину очага разрушения.

Рис. 2. Схождение шевронного узора («елочки») к очагу разрушения

2.10. Вязкий (пластический) излом иногда также имеет шевронный узор, направленный противоположно движению трещины. Однако этот узор слабо выражен, и находить по нему очаг вязкого разрушения не рекомендуется.

2.11. Для определения очага вязкого разрушения необходимо по кромкам разрыва найти участок с прямым изломом, перпендикулярным поверхности металла, и считать его вероятным очагом разрушения. Длина участка прямого излома должна быть зафиксирована в акте.

Для того чтобы обнаружить очаг вязкого разрушения, следует руководствоваться следующими дополнительными признаками:

I признак - очаг разрушения совпадает, как правило, с эпицентром образовавшегося при разрушении трубопровода котлована;

II признак - начало разрушения находится, как правило, в месте максимального раскрытия кромок (для трубопроводов, транспортирующих жидкие продукты) или на самом развернутом в плоскость куске трубы (для газопроводов);

III признак - в месте очага разрушения имеются выпучины кромок листа в виде полуволны синусоиды.

2.12. Очаг разрушения представляет собой, как правило, участок с прямым изломом, перпендикулярным поверхности металла, независимо от того, является ли общий характер разрушения хрупким или вязким, излом в месте очага разрушения может быть хрупким (кристаллическим), как показано на рис. 1, а, или условно вязким - волокнистым (рис. 1, е).

2.13. В затруднительных ситуациях, когда линии разрушения имеют сложные очертания или разрушение сопровождалось образованием осколков труб и их разбросом для установления расположения очага разрушения необходимо вычертить развертку разрушенного участка трубопровода на плоскость. Для этого обмеряют отдельные куски трубопровода и определяют порядок их стыковки между собой.

2.14. После построения развертки разрушенного участка трубопровода необходимо найти направление и последовательность распространения разрушения, - для этого следует руководствоваться правилом ветвления трещин, вытекающим из законов механики разрушения. Приведенное правило иллюстрирует схема, показанная на рис. 3.

Рис. 3. Последовательность образования трещин (номера 1, 2, 3 соответствуют очередности образования трещин)

Принцип очередности образования трещин прост: каждая последующая трещина примыкает к предыдущей.

2.15. Комиссия по техническому расследованию отказа трубопровода должна установить расположение очага разрушения относительно длины трубы и по ее периметру. Следует указать, где именно находится очаг разрушения: в основном металле трубы, продольном заводском или кольцевом монтажном сварном стыке.

Если очаг разрушения обнаружен в сварном соединении, то необходимо указать, что именно разрушилось: наплавленный металл шва или зона термического влияния сварки (околошовная зона или линия сплавления) с обязательным указанием расстояний до усилений наружного и внутреннего сварного шва.

2.16. Комиссия по техническому расследованию отказа трубопровода должна тщательно осмотреть излом и поверхность металла в очаге разрушения с целью определения дефектов или повреждений, вызвавших разрушение.

Дефекты или повреждения должны быть обмерены, описаны и зафиксированы в акте технического расследования отказа трубопровода.

2.17. Основными повреждениями металла труб является:

механические повреждения поверхности (задиры, риски, царапины и т.д.);

коррозионные повреждения;

дефекты металла металлургического происхождения (трещины, расслоения, закаты, плены, каверны и прочие дефекты).

2.18. К дефектам сварного соединения относятся горячие и холодные трещины, непровары, несплавления, поры, рыхлость, подрезы, наплывы и т.д.

Особое внимание следует обратить на форму усиления сварного шва и его переход к основному металлу как на концентратор напряжений.

2.19. Для воссоздания полной картины разрушения к акту технического расследования отказа трубопровода необходимо приложить схему разрушенного участка трубопровода с указанием предполагаемого очага разрушения и расположением разбросанных осколков трубопровода.

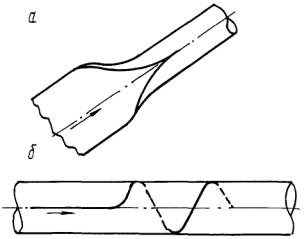

2.20. Особое внимание должно быть уделено остановке разрушения. Разрушение магистрального трубопровода может остановиться по одному из четырех типов, показанных на рис. 4.

Рис. 4. Типы остановок вязких разрушений трубопроводов:

а - остановка без изменения направления трещины; б - винтовое торможение трещины; в - раздвоение трещины; г - опережающий разрыв поперечного стыка на пути движущейся трещины

2.21. I тип остановки разрушения - остановка без изменения направления трещины (рис. 4, а) - наиболее характерен для нефтепроводов и подземных газопроводов невысоких рабочих параметров, когда скорость распространения трещины незначительна по сравнению со скоростью декомпрессии перекачиваемого продукта.

2.22. II тип остановки разрушения - остановка винтовым торможением трещины (рис. 4, б).

2.23. III тип остановки разрушения - остановка раздвоением трещины (рис. 4, в).

2.24. IV тип остановки разрушения - остановка в результате опережающего разрыва поперечного сварного стыка на пути движущейся трещины (рис. 4, г).

2.25. Остановки разрушений II, III и IV типов характерны для газопроводов с высокими рабочими параметрами, когда разрушения распространяются с весьма высокой скоростью.

Остановки разрушений II и III типа возможны в трубопроводах из спиральношовных труб, однако они могут наблюдаться и при разрушении трубопроводов из прямошовных труб.

2.26. Остановка разрушения IV типа характерна для трубопроводов из прямошовных труб, когда остановка происходит в результате разрушения кольцевого стыка на пути движущейся трещины. Впереди вершины вязкой трещины перемещается изгибная волна, искажающая форму сечения трубы, а непосредственно перед вершиной трещины протекает продольная пластическая деформация.

Наплавленный металл сварного стыка может не выдержать высокоскоростной деформации изгиба, а затем растяжения и разрушиться раньше, чем его пересечет магистральная трещина. Разрушение вдоль трубопровода прекращается. Сварочные дефекты в кольцевом стыке способствуют остановке данного типа разрушения.

Если разрушение остановилось по IV типу, то комиссия по техническому расследованию отказа трубопровода, осмотрев разрушенный кольцевой стык, должна перечислить в акте дефекты в его изломе и указать их размеры, а также указать, что, несмотря на дефекты стыка, он не является очагом разрушения.

2.27. При составлении выводов по причинам разрушения комиссия должна руководствоваться следующими положениями:

1) если распространение разрушения на длине всей трубы имело хрупкий характер, то такую трубу необходимо считать металлургическим браком независимо от причины ее разрушения и независимо от того, находился ли в ней дефект, приведший к разрушению, или нет;

2) если очаг разрушения вязкого или хрупкого происхождения находится в зоне заводского сварного соединения, то независимо от того, был обнаружен дефект сварки или нет, следует считать, что причиной разрушения явилось некачественное сварное соединение трубы. Последующие лабораторные (Госарбитражные) исследования данного сварного соединения проводить не нужно.

3 РАССЛЕДОВАНИЕ ПРИЧИН КОРРОЗИОННОГО РАЗРУШЕНИЯ ТРУБОПРОВОДА

3.1. Коррозионное разрушение линейной части трубопровода обусловливается комплексом причин, связанных с нарушением целостности изоляционного покрытия и недопустимым отклонением параметров электрозащиты.

3.2. Повреждение изоляционных покрытий в процессе выполнения изоляционно-укладочных работ приводит к тому, что металл трубопроводов в местах повреждений изоляции и в случае несвоевременного ввода в эксплуатацию катодной защиты и не обеспечения защитного потенциала на всем протяжении подвергается почвенной коррозии.

3.3. Интенсивность почвенной коррозии металла трубопроводов резко увеличивается при повышенных температурах, т.е. на «горячих» участках. В этом случае скорость почвенной коррозии увеличивается пропорционально температуре независимо от почвенно-климатических условий. С увеличением температуры трубопровода на 20 °С скорость почвенной коррозии увеличивается в два раза.

3.4. В процессе эксплуатации газонефтепроводов, особенно в первые два - три года, изоляционные покрытия могут частично повредиться вследствие температурных деформаций уплотнения грунта, его объемного изменения при увлажнении и высыхании

В этот период могут проявляться дефекты в изоляции, которые при приемке не были выявлены.

3.5. При расследовании разрушенных участков трубопроводов вид и конструкцию изоляционного покрытия устанавливают по соседним участкам, примыкающим к месту разрушения.

3.6. Обследование трубопровода, подвергшегося коррозионному разрушению, проводят в следующем порядке:

1) рассмотрение проектной и исполнительной документации по изоляции трубопровода, а именно:

вид и конструкция предусмотренного проектом изоляционного покрытия;

соответствие изоляционного покрытия проекту;

2) проверка правильности и полноты выполнения проектных решений по укладке и защите трубопровода на данном участке:

были ли предусмотрены защитные обертки, какие именно (полимерные, бризол и т.д.);

имеются ли эти обертки в наличии;

соответствие оберток проекту;

3) выполнение шурфовок в зоне разрушения трубопровода на участке 100 - 150 м от нее. В шурфах проверяют:

конструкцию изоляционного покрытия;

толщину покрытия в четырех точках, расположенных в одном и том же сечении трубопровода с интервалом в 90°;

прилипаемость изоляции к металлу;

наличие или отсутствие под покрытием влаги и коррозии;

вид примененных оберток;

наличие в трубопроводе защитного потенциала.

3.7. Определение возможности коррозионного разрушения трубопровода в результате снижения эффективности электрохимической защиты производят в следующем порядке.

1) составляют схему электрохимической защиты трубопровода, на котором произошел отказ, а также соседних подземных металлических сооружений (трубопроводов, кабелей, обсадных колонн скважин и др.). Схему составляют на отказавший участок, ограниченный расположенными с двух сторон защитными установками;

2) на схеме обозначают ситуацию аварийного участка и расположение:

очага отказа;

катодных, дренажных и протекторных установок, изолирующих фланцев;

электрических и технологических перемычек между сооружениями;

анодных заземлений;

тяговых подстанций или других источников блуждающих токов (заземления ЛЭППТ и т.п.);

пересечений сооружений одного с другим, с железными дорогами и с ЛЭППТ;

3) устанавливают наличие блуждающих токов.

3.8. В случае отказа трубопровода в зоне действия блуждающих токов обследование производят в следующем порядке:

1) воссоздают возможную картину поля распространения блуждающих токов с указанием опасных в коррозионном отношении участков на трубопроводе;

2) устанавливают соответствие действительных параметров электрохимической защиты проектным;

3) устанавливают время введения в эксплуатацию средств защиты;

4) устанавливают по графикам распределения разности потенциалов труба-земля изменение потенциала и дренируемого тока за все время эксплуатации;

5) на основании полученных данных делают заключение о причине коррозионного разрушения блуждающими токами, рассмотрев следующие возможные варианты:

отсутствие защитных установок;

неправильная расстановка защитных установок;

недостаточная мощность защитных установок;

неисправность защитных установок;

несоответствие действующих защитных установок проектным решениям, в том числе неправильные их включения;

непредусмотренная прерывистость работы защитных установок;

недостаточный уровень защиты трубопровода;

прочие причины, в том числе изменение коррозионной ситуации не предусмотренное проектным решением.

3.9. Для расследования отказа при отсутствии блуждающих токов определяют:

время ввода в эксплуатацию средств катодной и протекторной защиты;

среднее количество часов работы катодных установок в году и периоды их отключения по причине ремонта или выключения питания (определяют по паспортам);

соответствие проекту расстановки средств защиты и их параметров;

изменение разности потенциалов труба-земля за весь период эксплуатации по графикам распределения потенциалов.

3.10. На основании полученных данных необходимо сделать заключение о причинах коррозионного разрушения, рассмотрев следующие возможные варианты:

отсутствие защитных установок;

неэффективная их работа (малая мощность, высокое сопротивление цепи защитных установок, неудовлетворительное состояние изоляционного покрытия);

неправильное включение катодных установок;

недостаточный защитный потенциал в месте отказа;

перерывы в работе защитных установок.

3.11. Если имеется несколько параллельных или пересекающихся ниток трубопроводов, то необходимо дополнительно определить:

осуществляется ли защита отказавшего трубопровода совместно с остальными или раздельно;

места расположения электрических соединений трубопроводов (при условии совместной защиты).

3.12. При осуществлении совместной защиты в заключении о причине коррозионного разрушения блуждающими токами или от почвенной коррозии следует дополнительно рассмотреть следующие возможные варианты:

нарушение электрической перемычки между совместно защищаемыми трубопроводами;

неправильное расположение электрических перемычек;

недостаточное количество электрических перемычек;

недостаточное низкое сопротивление электрических перемычек;

неправильная конструкция электрических перемычек, в том числе отсутствие в цепи перемычки поляризованного элемента.

3.13. При анализе причин коррозионных отказов следует руководствоваться требованиями, регламентированными соответствующими документами [2, 3].

4 ТЕХНИКА БЕЗОПАСНОСТИ И КОНТРОЛЬ КАЧЕСТВА

4.1. При работе всех членов экспертной комиссии по техническому расследованию обстоятельств и причины разрушения трубопровода необходимо строго соблюдать требования техники безопасности и производственной санитарии в соответствии с действующими нормативными документами [4, 5].

4.2. При проведении обследования очагов разрушения на участках трубопроводов, проходящих в особых условиях (в горах, на болотах, в пустынях и т.д.), необходимо руководствоваться инструкциями по технике безопасности, предназначенными для специфических условий.

4.3. Если техническое расследование аварийного участка трубопровода требует использования транспортных и грузоподъемных средств, то члены комиссии должны пройти соответствующий инструктаж [6].

4.4. Ответственность за своевременное и правильное выполнение всеми членами комиссии требований техники безопасности возлагается на председателя комиссии и старшего инженера по технике безопасности.

4.5. Качество выполнения работ по техническому расследованию отказов линейной части магистральных трубопроводов характеризуется следующими основными критериями:

полнотой представления исполнительной технической документации по разрушенному участку трубопровода;

тщательностью визуального осмотра места разрушения и предполагаемого очага разрушения;

степенью использования контрольно-измерительных средств при обследовании разрушенного участка трубопровода;

своевременностью начала технического расследования разрушенного участка всеми членами комиссии;

оперативным проведением осмотра места разрушения силами ведомственной организации (до приезда всех членов комиссии) с фотосъемкой и зарисовкой разрушенного участка трубопровода.

4.6. Контроль за качеством выполнения работ по техническому расследованию отказа трубопровода возлагается в равной степени на всех членов экспертной комиссии.

ПРИЛОЖЕНИЯ

Приложение 1

|

_______________________ ______________ |

|

(населенный пункт) (дата) |

|

Состав комиссии: |

|

председатель _____________________________________________________________; |

|

(ф. и. о., должность) |

|

члены: ___________________________________________________________________ |

|

_________________________________________________________________________ |

|

_________________________________________________________________________ |

|

_________________________________________________________________________ |

|

(ф. и. о., должности) |

|

Комиссия создана приказом ____________________ № ___________________________ |

|

от «___» ____________ 19____ г. |

|

1. Отказ произошел «___» ____________ 19____ г. |

|

в _________________ час. ________ мин. на _____________ ПК ________________ км |

|

трубопровода (отвода) ______________________________________________________ |

|

(наименование трубопровода, отвода) |

|

в режиме ________________________ при давлении Р = |

|

(испытание, переиспытание) |

|

________ кгс/см2, испытательной средой служил ________________________________ |

|

(вода, |

|

_________________________________________________________________________ |

|

воздух, газ и т.д.) |

|

2. Протяженность испытываемого участка ___________ км |

|

от ПК __________ км до ПК _________ км). |

|

Примечание. К акту необходимо приложить: |

|

1) план испытываемого участка с указанием мест установки насосов, компрессоров и отстойников газа, манометров, места отказа; |

|

2) профиль испытываемого участка с указанием расчетного давления в месте отказа (при испытании водой). |

|

3. Испытательное давление по проекту ___________ кгс/см2. |

|

4. Сооружен из __________________________________________________________ |

|

(из прямо-спиральношовных, бесшовных и т.д.) |

|

_______________ труб диаметром __________ мм с толщиной стенки __________ мм из стали марки изготовленных ___________________________________________________ (завод-поставщик, страна) |

|

5. Строительные работы при сооружении трубопровода (отвода) вели организации: |

|

а) земляные ________________ «___» ____________ 19___ г.; |

|

б) сварочно-монтажные ______«___» ____________ 19___ г.; |

|

в) изоляционно-укладочные ______«___» ____________ 19___ г. |

|

6. Контроль сварных швов _________________________________________________. |

|

(объем в %, метод) |

|

7. В месте аварии конструкция трубопровода представляет собой: |

|

_________________________________________________________________________ |

|

(подробное описание) |

|

Примечание. К акту необходимо приложить: |

|

1) план участка трубопровода и местности вблизи аварии с указанием очага (начала) отказа; |

|

2) профиль участка в месте аварии с указанием очага (начала) отказа. |

|

8. Глубина заложения трубопровода (при подземной прокладке) от поверхности грунта до верхней образующей трубы ____ м. |

|

9. Характеристика грунта на уровне заложения трубопровода вблизи очага отказа: |

|

а) механический состав ___________________________________________________; |

|

(глинистый, песчаный, супесчаный и др.) |

|

б) влажность_____________________________________________________________. |

|

(сухой, влажный, заливной) |

|

10. Описание аварии (ситуации и последовательности событий):_________________ |

|

_________________________________________________________________________. |

|

11. Описание очага отказа (начала разрушения): |

|

а) труба _________________________________________________________________ |

|

(номер трубы и плавки, сертификатные данные |

|

_________________________________________________________________________ |

|

наличие, величина, глубина и расположение рисок, задиров, |

|

_________________________________________________________________________ |

|

вмятин и др. дефектов на основном металле и в околошовной |

|

_________________________________________________________________________; |

|

зоне, наличие и размеры трещин, расслоения и т.д.) |

|

б) сварной поперечный шов ________________________________________________ |

|

(поворотный, неповоротный, |

|

_________________________________________________________________________ |

|

выполнен на базе или трассе; геометрия в нормальной и |

|

_________________________________________________________________________ |

|

дефектной зоне; дефекты: трещины, свищи, поры, группы пор, |

|

_________________________________________________________________________ |

|

усадочные раковины, кратерные каналы; твердые включения |

|

_________________________________________________________________________ |

|

в виде шлака, флюса, окисные, металлические; непровары на |

|

_________________________________________________________________________ |

|

кромке, межслойные, корня шва; несплавление кромок; |

|

_________________________________________________________________________ |

|

нарушение формы шва: подрезы, усадочные канавки, избытки металла, |

|

_________________________________________________________________________ |

|

смещение кромок, прожиги и т.п.) |

|

в) заводской продольный шов ______________________________________________ |

|

(геометрия в нормальной |

|

_________________________________________________________________________ |

|

и дефектной зоне; дефекты: трещины, свищи, поры, группы пор, |

|

_________________________________________________________________________ |

|

усадочные раковины, кратерные каналы; твердые включения |

|

_________________________________________________________________________ |

|

в виде шлака, флюса, окисные, металлические; непровары на |

|

_________________________________________________________________________ |

|

на кромке, межслойные; несплавление кромок; нарушение формы шва - |

|

_________________________________________________________________________ |

|

подрезы, усадочные канавки, избытки металла, смещение кромок, |

|

_________________________________________________________________________ |

|

прожоги и т.п.; |

|

12. Размещение очага отказа (начала разрушения) на трубе |

|

_________________________________________________________________________ |

|

(подробное описание) |

|

Примечание. К акту необходимо приложить чертеж с взаимным расположением (с указанием размеров) очага отказа и сварных (продольных и поперечных) швов в трех проекциях (вид сверху, вид сбоку и разрез). |

|

13. Размеры аварии _______________________________________________________ |

|

(длина разрушенных труб, величина |

|

_________________________________________________________________________ |

|

свищей, трещин, разрывов швов, перечень разрушенных и |

|

_________________________________________________________________________ |

|

поврежденных конструкций и т.п.; |

|

14. Принимая во внимание _________________________________________________ |

|

(дополнительные сведения о характере аварии, |

|

_________________________________________________________________________ |

|

место аварии, послеаварийной картине, ссылки |

|

_________________________________________________________________________ |

|

на перечисленные выше сведения) |

|

Комиссия признала очагом аварии ____________________________________________ |

|

_________________________________________________________________________ |

|

_________________________________________________________________________ |

|

и установила причиной аварии _______________________________________________ |

|

________________________________________________________________________. |

|

15. В результате аварии: |

|

а) были жертвы ___________________________________________________________ |

|

(смертельный исход, ожоги, |

|

_________________________________________________________________________ |

|

увечья и т.д.) |

|

б) образовался котлован ___________________________________________________; |

|

(размер в м) |

|

в) грунт и осколки выброшены из траншеи ___________________________________ |

|

_________________________________________________________________________ |

|

(перечень и размеры осколков, расстояние выброса в м) |

|

г) радиус теплового воздействия (в случае возгорания продукта) составил ______________ м; |

|

д) разлив воды составил ___________________________________________________; |

|

(площадь, глубина) |

|

е) потеряно воды _________________________________________________________. |

|

(количество) |

|

16. Для ликвидации последствий аварии организацией |

|

_____________________________________________________________ осуществлено: |

|

(наименование организации) |

|

_________________________________________________________________________ |

|

(уложено труб (в м), вварена катушка (в м), произведен |

|

_________________________________________________________________________ |

|

ремонт стыка, трещины и т.д.) |

|

17. Общий простой трубопровода при испытании составил ______________ час. |

|

Приложения к акту ________________________________________________________ |

|

(схемы, фотографии, докладные, |

|

_________________________________________________________________________ |

|

расчеты, особые мнения и т.д.) |

|

_________________________________________________________________________ |

|

________________________________________________________________________. |

|

Председатель комиссии _____________________ |

|

Члены комиссии ___________________________ |

|

___________________________ |

|

___________________________ |

|

___________________________ |

|

___________________________ |

Приложение 2

АКТ

технического расследования отказа трубопровода в период эксплуатации

|

_________________ __________________ |

|

(населенный пункт) (дата) |

|

Состав комиссии: |

|

председатель _____________________________________________________________ |

|

(ф. и. o., должность) |

|

члены ___________________________________________________________________ |

|

_____________________________________________________________________ |

|

_____________________________________________________________________ |

|

Комиссия создана приказом ___________________ № _________________________ |

|

от «___» _____________ 19 ____г. |

|

1. Отказ произошел «____» _________ 19 ___ г. на ПК ________ км |

|

на расстоянии ______ км от ближайшей стороны высокого давления КС |

|

или НС _______________________ трубопровода (отвода) ________________________ |

|

(№, наименование) (наименование трубопровода, отвода |

|

__________________________________________________________________________ |

|

трубопровода и системы трубопроводов) |

|

в режиме __________________________________________________________________ |

|

(эксплуатация, опытная эксплуатация) |

|

при давлении Р = _________ кгс/см2 продукта ___________________________________ |

|

(природный газ, |

|

__________________________________________________________________________ |

|

нефть, конденсат и т.д., краткая характеристика продукта) |

|

2. Общая протяженность трубопровода (отвода) _____ км |

|

3. Аварийный участок ______________________ категории |

|

испытан ____________________________ «____» ________ 19___г. |

|

(гидравлически, пневматически) |

|

давлением Р = кгс/см2 и введен в эксплуатацию «____» ________ 19__ г. с рабочим давлением Р = _____ кгс/см2. |

|

4. Сооружен из ___________________________________________________________ |

|

(прямо-спиральношовных, бесшовных и т.д.) |

|

труб диаметром ___________ мм с толщиной стенки __________ мм |

|

из стали марки _______________, изготовленных _____________ |

|

__________________________________________________________________________ |

|

(завод-поставщик, страна) |

|

5. Строительные работы при сооружении трубопровода (отвода) вели организации: |

|

а) земляные________________ «___» ______________ 19____ г.; |

|

б) сварочно-монтажные_______ «___» _____________ 19____ г.; |

|

в) изоляционно-укладочные______ «___» ___________ 19____ г. |

|

6. Контроль сварных швов _________________________________________________. |

|

(объем в %, метод) |

|

7. В месте аварии конструкция трубопровода представляет собой ________________ |

|

___________________________________________________________________________ |

|

(подробное описание) |

|

__________________________________________________________________________ |

|

Примечание. К акту необходимо приложить: |

|

1) план участка трубопровода в местности вблизи аварии с указанием очага (начала) отказа; |

|

2) профиль участка в месте аварии с указанием очага (начала) отказа. |

|

8. Глубина заложения трубопровода (при подземной прокладке) от поверхности грунта до верхней образующей трубы _________ м. |

|

9. Характеристика грунта на уровне заложения трубопровода вблизи очага отказа: |

|

а) механический состав ___________________________________________________; |

|

(глинистый, песчаный, супесчаный и др.) |

|

б) влажность ____________________________________________________________; |

|

(сухой, влажный, заливной) |

|

в) удельное электрическое сопротивление _______________________________Ом×м. |

|

10. Изоляция: |

|

а) тип __________________________________________________________________, |

|

(нормальная, усиленная, весьма усиленная) |

|

б) конструкция __________________________________________________________ |

|

(примененные материалы послойно от |

|

__________________________________________________________________________ |

|

трубы, количество и толщина слоев) |

|

в) соответствие проекту ____________________________________________________ |

|

г) результаты контроля изоляции методом катодной поляризации ________________ |

|

(положительные, отрицательные) |

|

11. Состояние изоляции вблизи очага отказа (в сохранившихся - не обгоревших, не разрушенных в момент аварии - местах): |

|

а) общая толщина изоляции на трубе; сверху ___________________ мм; |

|

сбоку (средняя) ____________ мм; |

|

снизу ____________________ мм; |

|

б) механические повреждения ______________________________________________ |

|

(грунтом, механизмами, |

|

__________________________________________________________________________ |

|

корнями растений) |

|

в) состояние _____________________________________________________________; |

|

(пластичное, хрупкое) |

|

г) прилипаемость _________________________________________________________ |

|

(хорошая - отстает с большим трудом, |

|

__________________________________________________________________________ |

|

средняя, плохая - отстает без усилия) |

|

д) наличие влаги под покрытием ____________________________________________ |

|

__________________________________________________________________________ |

|

12. Электрозащита: |

|

а) ______________________ «___» ___________ 19____ г. |

|

(включена, не включена) |

|

б) характеристики катодной станции, расположенной против хода газа на расстоянии _______ км от места аварии: |

|

сила тока __________ А; |

|

напряжение на выходе _______ В; |

|

в) характеристики катодной станции, расположенной по ходу газа на расстоянии ________ км от места аварии: |

|

сила тока_________ А; |

|

напряжение на выходе _________ В; |

|

г) характеристики дренажа, расположенного против хода газа на расстоянии _______ км от места аварии: |

|

сила тока ________ А; |

|

разность потенциалов труба-земля по медно-сульфатному электроду (МСЭ) _____ В; |

|

д) характеристики дренажа, расположенного по ходу газа на расстоянии _________ км от места аварии: |

|

сила тока ________ А; |

|

разность потенциалов труба-земля по медно-сульфатному электроду (МСЭ) _____ В; |

|

е) частота расположения протекторов: |

|

против хода газа ___________ штук/км; |

|

по ходу газа_______________ штук/км; |

|

ж) разность потенциалов труба-земля по медно-сульфатному электроду (МСЭ) в месте аварии ___________ В; |

|

з) соответствие защиты проекту ____________________________________________ |

|

_________________________________________________________________________. |

|

13. Описание аварии (ситуации и последовательности событий): |

|

__________________________________________________________________________ |

|

__________________________________________________________________________ |

|

_________________________________________________________________________. |

|

14. Описание очага отказа (начала разрушения): |

|

а) труба _________________________________________________________________ |

|

(номер трубы и плавки, сертификатные данные, |

|

__________________________________________________________________________ |

|

наличие, величина, глубина и расположение рисок, задиров, |

|

__________________________________________________________________________ |

|

вмятин и др. дефектов на основном металле и в околошовной |

|

__________________________________________________________________________ |

|

зоне, наличие и размеры трещин, расслоения и т.д.) |

|

б) сварной поперечный шов ______________________________________________ |

|

(поворотный, неповоротный, |

|

__________________________________________________________________________ |

|

выполнен на базе или трассе; геометрия в нормальной и |

|

__________________________________________________________________________ |

|

дефектной зоне; дефекты-трещины, свищи, поры, группы пор, |

|

__________________________________________________________________________ |

|

усадочные раковины, кратерные каналы; твердые включения |

|

__________________________________________________________________________ |

|

в виде шлака, флюса, окисные, металлические; непровары на |

|

__________________________________________________________________________ |

|

кромке, межслойные, корня шва; несплавление кромок; |

|

__________________________________________________________________________ |

|

нарушения формы шва: подрезы, усадочные канавки, избытки металла, |

|

__________________________________________________________________________ |

|

смещение кромок, прожоги и т.п.; |

|

в) заводской продольный шов: ______________________________________________ |

|

(геометрия в нормальной и |

|

__________________________________________________________________________ |

|

дефектной зоне; дефекты: трещины, свищи, поры, группы пор, |

|

__________________________________________________________________________ |

|

усадочные раковины, кратерные каналы; твердые включения |

|

__________________________________________________________________________ |

|

в виде шлака, флюса, окисные, металлические, непровары на |

|

__________________________________________________________________________ |

|

кромке, межслойные; несплавление кромок; нарушение формы |

|

__________________________________________________________________________ |

|

шва: подрезы, усадочные канавки, избытки металла, смещение |

|

__________________________________________________________________________ |

|

кромок, прожоги и т.п.; |

|

г) коррозия: ______________________________________________________________ |

|

(наличие и расположение коррозионных |

|

__________________________________________________________________________ |

|

повреждений металла трубы и сварного шва: глубина, размеры, |

|

__________________________________________________________________________ |

|

количество и расположение каверн; толщина стенки трубы в |

|

__________________________________________________________________________ |

|

пораженных местах и т.д.) |

|

Примечание. В зависимости от установленного комиссией очага отказа заполняется лишь один из подпунктов. |

|

15. Размещение очага отказа (начала разрушения) на трубе |

|

__________________________________________________________________________ |

|

(подробное описание) |

|

Примечание. К акту необходимо приложить чертеж, в котором отражено взаимное расположение (с указанием размеров) очага отказа и сварных (продольных и поперечных швов в трех проекциях (вид сверху, вид сбоку и разрез). |

|

16. Размеры аварии: ______________________________________________________ |

|

(длина разрушенных труб, величина |

|

__________________________________________________________________________ |

|

свищей, трещин, разрывов швов, перечень разрушенных и |

|

__________________________________________________________________________ |

|

поврежденных конструкций и т.п.) |

|

17. Принимая во внимание _________________________________________________ |

|

(дополнительные сведения о характере |

|

__________________________________________________________________________ |

|

аварии, место аварии, послеаварийной картине; |

|

__________________________________________________________________________ |

|

ссылки на перечисленные выше сведения) |

|

Комиссия признала очагом аварии __________________________________________ |

|

__________________________________________________________________________ |

|

и установила причиной аварии ________________________________________________ |

|

__________________________________________________________________________ |

|

18. В результате аварии: |

|

а) были жертвы ___________________________________________________________ |

|

(смертельный исход, |

|

__________________________________________________________________________ |

|

ожоги, увечья и т.д.) |

|

б) образовался котлован ___________________________________________________; |

|

(размер, м) |

|

в) грунт и осколки труб выброшены из траншеи _______________________________ |

|

(перечень |

|

__________________________________________________________________________ |

|

и размеры осколков, расстояние выброса, м) |

|

г) радиус теплового воздействия (в случае возгорания продукта) составил _____ м; |

|

д) разлив продукта составил _____________________________________________; |

|

(площадь, глубина) |

|

е) потеряно продукта (количество) ________________________________________. |

|

19. Для ликвидации последствий аварии организацией _________________________ |

|

___________________________________________________________осуществлено |

|

(наименование организации) |

|

__________________________________________________________________________ |

|

(уложено труб (в м), вварена катушка (в м), произведен |

|

__________________________________________________________________________ |

|

ремонт стыка, трещины и т.д.) |

|

20. Общий простой трубопровода составил …………….. ч. |

|

Приложения к акту _______________________________________________________ |

|

(схемы, фотографии, докладные, расчеты, |

|

__________________________________________________________________________ |

|

особые мнения и т.д.) |

|

Председатель комиссии ________________________ |

|

Члены комиссии ______________________________ |

|

______________________________ |

|

______________________________ |

ЛИТЕРАТУРА

2. ГОСТ 9.015-74. М., Стройиздат, 1974.

3. СНиП II-45-75. Магистральные трубопроводы. Нормы проектирования.

4. Правила техники безопасности при строительстве магистральных стальных трубопроводов. М., «Недра», 1972.

5. СНиП III-А.11-70. Техника безопасности в строительстве. М., Стройиздат, 1970.

6. Правила устройства и эксплуатации грузоподъемных кранов. М., «Недра», 1969.

СОДЕРЖАНИЕ