| Информационная система |  |

|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

СТЕКЛА ЗАЩИТНЫЕ МНОГОСЛОЙНЫЕ

Общие технические условия

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Некоммерческим партнерством «Фонд содействия сертификации и стандартизации», Федеральным государственным учреждением «Всероссийский научно-исследовательский институт противопожарной обороны» Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (ФГУ «ВНИИПО» МЧС России), Федеральным государственным унитарным предприятием «26 Центральный научно-исследовательский институт» Министерства обороны Российской Федерации (ФГУП «26 ЦНИИ» МО РФ), Московским областным общественным учреждением «Региональный сертификационный центр «Опытное» (МООУ «РСЦ «Опытное»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 391 «Средства физической защиты и материалы для их изготовления»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 сентября 2008 г. № 222-ст

4 ВЗАМЕН ГОСТ Р 51136-98

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 51136-2008

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

СТЕКЛА ЗАЩИТНЫЕ МНОГОСЛОЙНЫЕ Общие технические условия Protective laminate glass. |

Дата введения - 2009-06-01

1 Область применения

Настоящий стандарт распространяется на защитные многослойные стекла (далее - стекло), предназначенные для защиты жизни человека, обеспечения безопасности и надежности хранения и транспортирования материальных ценностей, применяемые на транспортных средствах, в административных, общественных и жилых зданиях, где есть необходимость в защите жизни человека и материальных ценностей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51221-98 Средства защитные банковские. Термины и определения

ГОСТ 111-2001 Стекло листовое. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 5533-86 Стекло листовое узорчатое. Технические условия

ГОСТ 5727-88 Стекло безопасное для наземного транспорта. Общие технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7481-78 Стекло армированное листовое. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7933-89 Картон для потребительской тары. Общие технические условия

ГОСТ 9438-85 Пленка поливинилбутиральная клеящая. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 24179-80 Светофильтры, светофильтры - линзы, линзы, рассеиватели и отклоняющие вставки стеклянные для сигнальных приборов железнодорожного транспорта. Технические условия.

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 27902-88 Стекло безопасное для автомобилей, тракторов и сельскохозяйственных машин. Определение оптических свойств

ГОСТ 27904-88 Стекло безопасное для автомобилей, тракторов и сельскохозяйственных машин. Определение светостойкости, температуростойкости и влагостойкости

ГОСТ 30247.0-94 (ИСО 834-75) Конструкции строительные. Методы испытаний на огнестойкость. Общие требования

ГОСТ 30247.1-94 (ИСО 834-75) Конструкции строительные. Методы испытаний на огнестойкость. Несущие и ограждающие конструкции

ГОСТ 30733-2000 Стекло с низкоэмиссионным твердым покрытием. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.2 ударостойкое стекло: Защитное стекло, выдерживающее многократный удар свободно падающего тела с нормируемыми показателями.

3.4 устойчивое к пробиванию или прорубанию стекло: Защитное стекло, на котором не образовалось отверстие или образовалось отверстие размером менее 400×400 мм или диаметром менее 500 мм при воздействии определенного числа ударов дробящим и/или рубящим инструментом.

3.5 пулестойкое стекло: Защитное стекло, способное противостоять сквозному пробитию пулями и их фрагментами при обстреле из регламентированного оружия без образования при этом вторичных поражающих элементов (осколков стекла), способных пробить контрольный экран.

3.6 взрывобезопасное стекло: Защитное стекло устойчивое к воздействию воздушной ударной волны (ВУВ) с нормируемыми параметрами без образования при этом вторичных поражающих элементов (осколков стекла) способных пробить контрольный экран-свидетель.

3.7 пожаростойкое стекло: Элемент заполнения светопрозрачных конструкций, служащих для ограждения или разделения объемов (помещений) зданий и сооружений и препятствующих распространению пожара в другие помещения (отсеки) в течение нормируемого времени.

3.8 пожаростойкость стекла: Свойство стекла обеспечивать защиту от воздействия опасных факторов пожара, характеризуемое временем от начала огневого испытания при стандартном температурном режиме до наступления одного или последовательно нескольких нормируемых предельных состояний.

3.9 противоосколочная пленка: Полимерный самоклеющийся материал, наклеиваемый на тыльную сторону стекла с целью защиты человека от вторичных поражающих элементов (осколков стекла).

3.10 пробитие: По ГОСТ Р 51221.

3.11 триплексное стекло: Склеенные между собой полимерными материалами две пластины (два листа) силикатного стекла.

4 Классификация

4.1 Ударостойкое стекло

Ударостойкое стекло в зависимости от его характеристик подразделяют на классы защиты А1, А2 и A3.

4.2 Ударостойкое - безопасное стекло для строительства

Ударостойкое - безопасное стекло для строительства в зависимости от его характеристик подразделяют на классы защиты СМ1, СМ2, СМ3, СТ1, СТ2, СТ3.

4.3 Устойчивое к пробиванию стекло

Устойчивое к пробиванию стекло подразделяют на классы защиты Б1, Б2, Б3.

4.4 Пулестойкое стекло

Пулестойкое стекло в зависимости от его стойкости при обстреле из определенного вида оружия определенными боеприпасами подразделяют на классы защиты 1, 2, 2а, 3, 4, 5, 5а, 6, 6а.

4.5 Взрывобезопасное стекло

Взрывобезопасное стекло в зависимости от его стойкости к воздействию ВУВ с определенными параметрами подразделяют на классы защиты J1 - J7 и G1 - G7.

4.6 Пожаростойкое стекло

Пожаростойкое стекло в зависимости от свойств сопротивляемости пожару различают по времени наступления одного или последовательно нескольких, нормируемых признаков предельных состояний:

Е - потеря целостности;

I - потеря теплоизолирующей способности по прогреву;

W - потеря теплоизолирующей способности по тепловому излучению.

Пример обозначения стекла с пожаростойкостью 45 мин по потере целостности; 30 мин - полотере теплоизолирующей способности по прогреву (повышению температуры на необогреваемой поверхности до значения, указанного в ТУ на конкретные стекла; 30 мин - по потере теплоизолирующей способности по тепловому излучению (достижению допустимого значения плотности потока теплового излучения, указанного в ТУ на конкретные стекла):

E45/I30/W30

4.7 Морозостойкое стекло

Морозостойкое стекло, в зависимости от его композиции, эксплуатация которого производится при температуре до минус 40 °С не должно допускать образования пороков внешнего вида, превышающих нормируемые.

Защитным стеклам, выдержавшим испытания на морозостойкость к обозначению класса защиты добавляют буквы ХЛ.

5 Общие технические требования

5.1 Общие требования

Стекло представляет собой композицию из нескольких силикатных стекол, склеенных между собой полимерными или другими склеивающими материалами. В зависимости от защитных требований допускается в сочетании с силикатными стеклами использование органических стекол, поликарбоната, противоосколочных пленок и других полимерных материалов.

Стекла должны изготавливаться в соответствии с требованиями настоящего стандарта и технических условий (ТУ) на конкретные стекла по нормативным документам и чертежам предприятия-изготовителя, утвержденным в установленном порядке.

Требования к информации, приведенной на чертежах - по приложению А.

5.2.1 Размеры и предельные отклонения размеров должны соответствовать требованиям нормативных документов на конкретные стекла и не превышать значений, указанных в таблице 1.

Таблица 1

В миллиметрах

|

Предельные отклонения |

|||

|

отдельных пластин |

после склейки с учетом смещения пластин |

косоугольность (разность диагоналей) пластин |

|

|

До 1000×1000 |

± 1,0 |

± 1,5 |

2,0 |

|

От 1000×1000 до 1000×1500 |

± 1,5 |

± 2,0 |

3,0 |

|

От 1000×1500 до 1500× 2000 |

± 2,0 |

± 3,0 |

4,0 |

|

Св. 1500×2000 |

Согласовывают с потребителем |

||

|

Примечание - Размеры и предельные отклонения стекол сложной формы не должны превышать значений, указанных в таблице для прямоугольных стекол. |

|||

Допускается отклонение по толщине стекла в сторону уменьшения не более 0,5 мм.

5.3 Характеристики

5.3.1 Пороки внешнего вида стекол при использовании листового стекла марок М1, М2, М3 по ГОСТ 111, определяемые визуально, должны соответствовать нормам, указанным в таблице 2, если они не оговорены особо в нормативных документах на конкретное стекло.

Таблица 2

|

Норма на 1 м2 площади остекления |

|||

|

1 Трещины |

Не допускаются |

||

|

2 Пороки внешнего вида силикатных пластин стекла |

М1 |

М2 |

М3 |

|

2.1 Пузыри внутренние размером, мм: |

|

||

|

до 0,5 |

Не допускаются в сосредоточенном виде |

||

|

св. 0,5 до 1,0 |

Не допускаются числом более: |

||

|

1 |

4 |

4 |

|

|

св. 1,0 до 2,0 |

Не допускаются числом более: |

||

|

1 |

2 |

2 |

|

|

св. 2,0 до 3,0 |

Не допускаются |

Не допускаются более 2 |

|

|

2.2 Пузыри поверхностные размером, мм: |

|

||

|

до 1,0 |

Не допускаются |

Не допускаются числом более: |

|

|

1 и 2* |

4 |

||

|

св. 1,0 до 2,0 |

То же |

Не допускаются числом более: |

|

|

2* |

2 и 2* |

||

|

2.3 Инородные неразрушающие включения и свиль узловая размером, мм: |

|

||

|

до 1,0 |

Не допускаются |

Не допускаются числом более: |

|

|

1 и 2* |

4 |

||

|

св. 1,0 до 2,0 |

Не допускаются |

||

|

2.4 Инородные разрушающие включения |

Не допускаются |

||

|

2.5 Свиль нитевидная размером, мм: |

|

||

|

до 1,0 |

Не допускается |

Не допускается числом более: |

|

|

1* |

2 и 2* |

||

|

св. 1,0 до 2,0 |

Не допускается |

||

|

2.6 Царапины волосные (видимые с расстояния от 0,3 до 0,6 м) |

Не допускаются общей длиной, мм, более: |

||

|

100 |

200 |

300 и 400* |

|

|

2.7 Царапины грубые (видимые с расстояния более 1,0 м) |

|

||

|

Не допускаются |

Не допускаются общей длиной, мм, более: |

||

|

20* |

50 |

||

|

2.8 Пороки поверхности площадью до 10 мм2, слабые |

Не допускаются |

Не допускаются числом более: |

|

|

2* |

3 |

||

|

или общей площадью, мм2: |

|||

|

20* |

30 |

||

|

2.9 Пороки поверхности площадью до 10 мм2, грубые |

Не допускаются |

Не допускаются более 2* |

|

|

2.10 Сосредоточенность (расстояние между пороками), мм, не менее |

300 |

150 |

100 |

|

2.11 Пороки на 1 м2 |

Допускаются числом не более: |

||

|

4 |

6 |

9 |

|

|

3 Пороки в склеивающих слоях |

|

||

|

3.1 Пузыри размером, мм: |

|

|

|

|

до 1,0 |

Допускаются в рассредоточенном виде не более 5 |

||

|

от 1,0 до 2,0 |

То же, не более 3 |

||

|

св. 2 |

Допускаются по периметру на расстоянии не более 10 мм от торцев, включаются в общую площадь до пускаемых отлипов |

||

|

3.2 Недопрессовка, отлипы |

Допускаются на расстоянии не более 10 м от торцев, общей площадью не более 3 см |

||

|

3.3 Изменение цвета края склеивающего слоя |

В зоне шириной до 10 мм по периметру не регламентируется |

||

|

3.4 Инородные неразрушающие включения: ворс, пылинки |

В соответствии с требованиями на конкретное стекло |

||

|

3.5 Полупрозрачные полосы и пятна |

Допускаются общей площадью 1 см2 |

||

|

4 Пороки органического стекла |

|

||

|

4.1 Микротрещины поверхностного слоя (серебро) |

Не допускаются |

||

|

4.2 Инородные включения |

Не допускаются |

||

|

4.3 Царапины грубые |

Не допускаются |

||

|

4.4 Царапины волосяные |

Допускаются в рассредоточенном виде, не вызывающие оптических искажений, общей длиной не более 250 мм |

||

|

4.5 Щербины, зазубрины, сколы по торцу, выходящие на плоскость |

Допускаются длиной не более 5 мм |

||

|

* Допускаемые пороки в крае пластины стекла. Примечания 1 Рассредоточенными считают пороки, расположенные друг от друга на расстоянии более 100 мм. 2 При наличии в стекле пороков нескольких видов общее их число не должно быть более 250 %, где за 100 % принят допуск на порок каждого вида. 3 Краем пластины считают полосу вдоль его контура шириной 0,05 линейных размеров пластины. Остальную площадь считают полем пластины. 4 В крае пластины стекла на расстоянии не более 30 мм от кромки волосяные царапины длиной не более 20 мм не регламентируются. 5 Сосредоточенные пороки одного вида суммируют и приравнивают по размеру к одному соответствующему пороку. |

|||

5.3.2 Стекло должно быть тепло- и влагостойким, выдерживать температуру 60 °С, влажность 95 % и не допускать образование пороков внешнего вида, превышающих допустимые по таблице 2, пункты 3.1 - 3.3.

5.3.3 Морозостойкое стекло должно выдерживать температуру минус 40 °С и исключать образование пороков внешнего вида, превышающих допустимые нормы по таблице 2, пункты 3.1 - 3.3.

Примечание - Ударостойкие стекла классов защиты А1ХЛ - А3ХЛ, устойчивые к пробиванию стекла классов защиты Б1ХЛ - Б3ХЛ, и пулестойкие стекла классов защиты 1ХЛ - 6аХЛ, которые эксплуатируются при температурах до минус 40 °С, должны гарантировать способность противостоять образованию пороков внешнего вида, превышающих нормированные показатели.

Для стекол, имеющих специальное покрытие, должны быть заданы среднее значение коэффициента пропускания света и диапазон его изменения по полю покрытия. Допуск задается с учетом функционального назначения конкретного стекла.

Для стекол, применяемых в железнодорожном транспорте, задается допуск на коэффициент пропускания света в синей и зеленой областях спектра (для сигнальных светофильтров по ГОСТ 24179).

5.3.7 Пулестойкое стекло в зависимости от классов защиты должно противостоять сквозному пробитию пулями или их фрагментами при обстреле из оружия в соответствии с таблицей 3.

Таблица 3

|

Вид оружия |

Наименование и индекс патрона |

Характеристика пули |

Дистанция обстрела, м |

|||

|

Тип сердечника |

Масса, г |

Скорость, м/с |

||||

|

1 |

Пистолет Макарова (ПМ) |

9-мм пистолетный патрон 57-Н-181С с пулей Пст |

Стальной |

5,9 |

305 - 325 |

5 |

|

Револьвер типа «Наган» |

7,62-мм револьверный патрон |

Свинцовый |

6,8 |

275 - 295 |

||

|

2 |

Пистолет специальный малокалиберный Псм |

5,45-мм пистолетный патрон 7Н7 с пулей Пст |

Стальной |

2,5 |

310 - 335 |

|

|

Пистолет Токарева (ТТ) |

7,62-мм пистолетный патрон 57-Н-134С с пулей Пст |

Стальной |

5,5 |

415 - 445 |

||

|

2а |

Охотничье ружье 12-го калибра |

18,5-мм охотничий патрон |

Свинцовый |

35,0 |

390 - 410 |

|

|

3 |

Автомат АК-74 |

5,45-мм патрон 7Н6 с пулей ПС |

Стальной нетермоупрочненный |

3,5 |

890 - 910 |

5-10 |

|

Автомат АКМ |

7,62-мм патрон 57-Н-231 с пулей ПС-43 |

7,9 |

710 - 740 |

|||

|

4 |

Автомат АК-74 |

5,45-мм патрон 7Н10 с пулей ПП |

Стальной термоупрочненный |

3,4 |

890 - 910 |

|

|

5 |

Винтовка СВД |

7,62-мм патрон 57-Н-323С с пулей ЛПС |

Стальной нетермоупрочненный |

9,6 |

820 - 840 |

|

|

Автомат АКМ |

7,62-мм патрон 57-Н-231 с пулей ПС-43 |

Стальной термоупрочненный |

7,9 |

710 - 740 |

||

|

5а |

Автомат АКМ |

7,62-мм патрон 57-Б3-231 с пулей Б3 |

Специальный |

7,4 |

720 - 750 |

|

|

6 |

Винтовка СВД |

7,62-мм патрон 7Н13 с пулей СТ-М2 |

Стальной термоупрочненныи |

9,6 |

820 - 840 |

|

|

6а |

Винтовка СВД |

7,62-мм патрон 7-Б3-3 с пулей Б-32 |

Специальный |

10,4 |

800 - 835 |

|

(Поправка).

Область использования пулестойкого стекла - по приложению Б.

5.3.8 Ударостойкое стекло должно противостоять воздействию ударов с характеристиками, указанными в таблице 4 в зависимости от классов защиты.

Таблица 4

|

Высота падения груза, м |

Энергия удара, Дж (кгс×м) |

|

|

А1 |

3,5 |

141 (14,1) |

|

А2 |

6,5 |

262 (26,2) |

|

A3 |

9,5 |

382 (38,2) |

Примечание - Требования к ударостойкому - безопасному стеклу для строительства в зависимости от класса защиты приведены в приложении В.

Область использования ударостойкого стекла - по приложению Б.

5.3.9 Устойчивое к пробиванию стекло должно противостоять воздействию определенного числа ударов рубящим инструментом с характеристиками, указанными в таблице 5 в зависимости от классов защиты.

Таблица 5

|

Удары бойком молотка, обухом топора |

Удары лезвием топора |

Суммарное число ударов |

|||

|

Встречная скорость удара v1, м/с, ± 0,3 |

Энергия удара E1, Дж, ± 15 |

Встречная скорость удара v2, м/с, ± 0,3 |

Энергия удара Е2, Дж, ± 15 |

||

|

Б1 |

12,5 |

350 |

11,0 |

300 |

От 30 до 50 |

|

Б2 |

12,5 |

350 |

11,0 |

300 |

От 51 до 70 |

|

Б3 |

12,5 |

350 |

11,0 |

300 |

Св. 71 |

Область использования устойчивого к пробиванию стекла - по приложению Б.

Для триплексных композиций требования к оптическим параметрам устанавливают по ГОСТ 111, ГОСТ 5727, ГОСТ 27902.

В многослойных композициях преимущественное обеспечение эксплуатационных параметров (помимо оптических) влечет за собой увеличение толщины и числа слоев композиции. Увеличение защитных свойств стекла может затруднять нормирование параметров, указанных в ГОСТ 111, ГОСТ 5727, ГОСТ 27902. Поэтому для многослойных композиций стекла нормируют параметры, характеризующие искажения горизонтальных линий, проецируемых через остекление: смещение, деформацию и нерезкость.

5.3.11 Взрывобезопасное стекло должно противостоять воздействию взрывчатых веществ с характеристиками, приведенными в таблицах 6 и 7 в зависимости от класса защиты.

Классы защиты J1 - J7 характеризуют эффект действия взрыва зарядов взрывчатых веществ (ВВ) (переносимые заряды) массой от 2 до 20 кг, находящихся на расстоянии от 6,5 до 4 м от взрывобезопасного стекла (см. таблицу 6).

Таблица 6

|

Масса ВВ (ТНТ)*, кг |

R, м |

Рф, кПа |

Iф, Па×с |

|

|

J1 |

2 |

6,5 |

29 |

49 |

|

J2 |

2 |

5,5 |

39 |

58 |

|

J3 |

3 |

5,0 |

61 |

82 |

|

J4 |

3 |

4,6 |

116 |

135 |

|

J5 |

6 |

5,5 |

130 |

179 |

|

J6 |

12 |

4,0 |

263 |

239 |

|

J7 |

20 |

4,0 |

388 |

332 |

|

* ТНТ - тринитротолуол. |

||||

Классы защиты G1 - G7 характеризуют эффект действия взрыва зарядов ВВ (перевозимые заряды) массой 100 кг на расстояниях от 45 до 10 м от взрывобезопасного стекла (см. таблицу 7).

Таблица 7

|

Масса ВВ (ТНТ)*, кг |

R, м |

Рф, кПа |

Iф, Па×с |

|

|

G1 |

100 |

45 |

15 |

148 |

|

G2 |

33 |

24 |

199 |

|

|

G3 |

25 |

38 |

257 |

|

|

G4 |

19 |

62 |

327 |

|

|

G5 |

15 |

99 |

402 |

|

|

G6 |

12 |

159 |

489 |

|

|

G7 |

10 |

239 |

578 |

|

|

* ТНТ - тринитротолуол. |

||||

1 R, м - расстояние от ВВ до центра испытуемого образца стекла;

2 Рф, кПа - максимальное избыточное давление на фронте проходящей ударной волны;

3 Iф, Па×с - удельный импульс избыточного давления проходящей ударной волны.

Область использования взрывобезопасного стекла - по приложению Б.

5.3.12.1 Предельные состояния (показатели) пожаростойкости стекла:

Потеря целостности Е характеризуется:

- появлением пламени на необогреваемой поверхности стекла и/или прониканием горячих газов через трещины стекла;

- выпадением части или всего стекла из монтажного приспособления.

5.3.12.2 Потеря теплоизолирующей способности по прогреву I характеризуется повышением температуры на необогреваемой поверхности стекла в среднем более чем на 140 °С или в любой контролируемой точке этой поверхности более чем на 180 °С относительно температуры стекла в нормальных условиях.

5.3.12.3 Потеря теплоизолирующей способности по тепловому излучению W характеризуется достижением допустимого значения 3,5 кВт/м2 на расстоянии 500 мм от необогреваемой поверхности стекла.

Предельные состояния пожаростойкости стекла должны быть приведены в ТУ на конкретные стекла.

Область использования пожаростойкого стекла - по приложению Б.

5.4 Требования к материалам

5.4.1 Материалы, применяемые для изготовления стекол, должны соответствовать требованиям нормативных документов на конкретные стекла.

5.4.2 Допускается использование силикатных бесцветных, окрашенных в массе, тонированных с различной степенью пропускания света, армированных и узорчатых стекол в соответствии с требованиями потребителя. Бесцветные стекла должны соответствовать ГОСТ 111, армированные стекла - ГОСТ 7481, узорчатые стекла - ГОСТ 5533, тонированные стекла - ГОСТ 30733.

5.4.3 В качестве склеивающих слоев допускается использовать поливинилбутиральные и полиуретановые пленки или жидкие полимерные смеси.

5.4.4 Поливинилбутиральные и полиуретановые склеивающие пленки должны соответствовать требованиям ГОСТ 9438.

5.4.6 Каждая партия склеивающих материалов по 5.4.4 и 5.4.5 должна проходить входной контроль и иметь подтверждение их соответствия требованиям ГОСТ 9438, таблица 2, пункты 9 - 11.

5.5 Комплектность

В комплект поставки должны входить:

- стекло (число стекол должно быть оговорено договором поставки);

- паспорт, содержащий следующую информацию: наименование или товарный знак предприятия-изготовителя, число стекол, их габариты, нормативный документ, по которому они изготовлены, класс защиты по настоящему стандарту, дату изготовления стекол, гарантийные обязательства предприятия-изготовителя, инструкцию по монтажу и эксплуатации.

5.6 Маркировка

5.6.1 Стекло маркируют табличками, закладываемыми в склеивающие слои, или маркировку наносят на поверхность стекла несмываемой краской. Маркировка, наносимая механическим способом, не допускается.

5.6.2 Маркировку следует наносить так, чтобы она легко читалась с лицевой стороны. Место нанесения и размеры маркировки должны быть указаны в нормативных документах на конкретное стекло.

5.6.3 Маркировка должна содержать следующую информацию:

- наименование или товарный знак предприятия-изготовителя;

- класс защиты по настоящему стандарту;

- дату изготовления.

Допускается указание номера партии и номера стекла.

5.7 Упаковка

5.7.1 Стекло следует упаковывать в бумагу, не содержащую твердых включений, или в полиэтиленовую пленку, если иной вид упаковки не предусмотрен договором с потребителем.

5.7.2 При упаковке стекол в ящики между ними следует прокладывать техническую вату, полоски губчатой резины или другие материалы, предотвращающие перемещение стекол в ящиках, трение между собой и обеспечивающие сохранность стекол при транспортировании.

5.7.3 На ящики необходимо наносить знаки, означающие «Хрупкое. Осторожно», «Верх», «Беречь от влаги» по ГОСТ 14192.

6 Правила приемки

6.1 Приемка стекол

6.1.1 Приемку стекол при серийном производстве проводят партиями. Партией считают число стекол одного наименования, изготовленной по одному договору (контракту), одной технологии, с использованием необходимых материалов, взятых из одной партии-поставки.

6.1.2 Защитное стекло подвергают приемо-сдаточным, периодическим и типовым испытаниям на соответствие требованиям настоящего стандарта и нормативных документов на конкретные стекла.

6.1.3 Периодические испытания проводят на образцах, изготовленных по технологии изготовления стекол проверяемой партии.

6.1.4 Для партий стекла, изготовленных по требованиям заказчика и в соответствии с требованиями настоящего стандарта, допускается совмещать приемо-сдаточные и периодические испытания.

6.2 Приемо-сдаточные испытания

6.2.1 Каждую партию стекла проверяют по 5.2, 5.3.1.

6.2.2 Испытаниям по 5.3.5, 5.3.6 и 5.3.10 подвергают одно стекло из партии.

6.2.3 Стекла, не прошедшие испытания по 5.2, 5.3.1, 5.3.5, 5.3.6, бракуют и партию, в которой стекла не прошли испытания по 5.3.5, 5.3.6 и 5.3.10, подвергают повторному испытанию.

6.3 Периодические испытания

6.3.1 Периодические испытания по 5.3.2 - 5.3.4, 5.3.7 - 5.3.9 и 5.3.11 в зависимости от характеристик стекла проводят не реже одного раза в год на трех образцах стекла (далее - образцах), изготовленных по технологии серийного производства.

Периодические испытания на пожаростойкость стекла по 5.3.12 проводят не реже одного раза в три года на трех образцах, изготовленных по технологии серийного производства.

6.3.2 При получении неудовлетворительных результатов проводят повторные испытания на удвоенном числе образцов. При получении неудовлетворительных результатов повторных испытаний производство следует приостановить до выяснения и устранения причин неудовлетворительных результатов.

6.4 Типовые испытания

6.4.1 При замене вида (марки) склеивающих материалов и/или марки противоосколочной пленки проводят испытания по 5.3.2 - 5.3.12.

При изменении номинальной толщины неорганического или органического стекла или их перестановке, а также при изменении толщины склеивающих и/или упрочняющих пленок проводят испытания по 5.3.7 - 5.3.12.

6.4.2 При внедрении в процесс производства нового оборудования, влияющего на технологические параметры (время, температура, давление, химический состав), или изменении технологического процесса проводят испытания по 5.3.2 - 5.3.12.

7 Методы испытаний

7.1 Проверка размеров и формы

7.1.1 Геометрические размеры стекол (5.2.1) проверяют стальной линейкой по ГОСТ 427 или рулеткой по ГОСТ 7502 с ценой деления не менее 1 мм.

Прямоугольное стекло проверяют на столе с упором, перпендикулярным к плоскости стола, или по разности длин диагоналей стекла.

Стекло сложной формы контролируют проходными шаблонами на конкретное стекло, аттестованными в установленном порядке.

Зазор между проходным шаблоном и стеклом проверяют щупом по [1].

7.1.2 Толщину стекла (5.2.2.1) контролируют в четырех точках в середине каждой стороны стекла или по углам штангенциркулем по ГОСТ 166 с ценой деления не более 0,1 мм или микрометром по ГОСТ 6507 с ценой деления не более 0,01 мм.

За толщину стекла принимают среднеарифметическое результатов четырех измерений.

7.1.3 Смещение пластин по таблице 1 контролируют линейкой по ГОСТ 427 с ценой деления не более 1 мм или линейкой глубиномера штангенциркуля с использованием металлического угольника.

Средства измерений должны быть поверены в соответствии с [2].

7.1.4 Композиционный состав стекла (5.2.2) контролируют визуально с использованием линейки по ГОСТ 427 и штангенциркуля по ГОСТ 166.

7.1.5 Углубление распорной трубочки (кембрика) (5.3.6) проверяют линейкой сценой деления не более 1 мм или линейкой глубиномера штангенциркуля.

7.2 Контроль пороков внешнего вида

7.2.1 Пороки внешнего вида стекла (5.3.1) проверяют визуально в проходящем свете при рассеянном дневном освещении или подобном ему искусственном (без прямого освещения).

7.2.2 Лист стекла устанавливают вертикально на расстоянии не менее 0,6 м от наблюдателя. Освещенность поверхности листа должна быть не менее 300 лк.

7.2.3 Пороки стекол размером 1 мм и более измеряют металлической линейкой по ГОСТ 427 с ценой деления не более 1 мм; пороки размером менее 1 мм - лупой по ГОСТ 25706 с ценой деления не более 0,25 мм.

7.3 Испытания на тепло- и влагостойкость

7.3.1 Испытания стекол на тепло- и влагостойкость (5.3.2) проводят в климатической камере, гарантирующей создание заданных контролируемых параметров на протяжении всего цикла испытаний с точностью (60 ± 3) °С и (95 ± 2) %.

7.3.2 Испытания проводят на трех образцах размером (500×500) ± 5 мм, (1100×800) ± 5 мм или (1200×1000) ± 5 мм, которые в дальнейшем будут подвергнуты испытаниям по 5.3.4, 5.3.7 - 5.3.9, 5.3.11, 5.3.12, в зависимости от класса защиты и (или) пожаростойкости.

Размеры образцов выбирают, исходя из функционального назначения стекла, его характеристик и требований к размерам образца, указанным в 7.8, 7.9, 7.11, 7.12 соответственно.

7.3.3 Образцы устанавливают в камеру поддержания температуры и влажности вертикально в кассеты или укладывают горизонтально на полки не более чем в один ряд. Плоскости образцов не должны соприкасаться друг с другом.

7.3.4 Поместив образцы в испытательную камеру, плавно доводят режим до требуемого по 5.3.2 и выдерживают 48 ч. Затем образцы выгружают из камеры, тщательно протирают и проводят визуальный контроль по таблице 2, пункты 3.1 - 3.3.

7.3.5 Образцы считают выдержавшими испытания, если пороки внешнего вида после испытаний по отношению к порокам до начала испытаний (при наличии) не увеличились.

7.4 Испытания на морозостойкость

7.4.1 Испытания стекол на морозостойкость (5.3.3) проводят в климатической камере, обеспечивающей поддержание температуры минус (40 ± 3) °С в течение 6 ч.

7.4.2 Испытания проводят на трех образцах размером (500×500) ± 5 мм, (1100×800) ± 5 мм или (1200×1000) ± 5 мм, выдержавших испытания на тепло- и влагостойкость, которые в дальнейшем будут подвергнуты испытаниям по 5.3.7 - 5.3.9, 5.3.11, 5.3.12, в зависимости от класса защиты и (или) пожаростойкости.

Размеры образцов выбирают, исходя из функционального назначения стекла, его характеристик и требований к размерам образца, указанным в 7.8, 7.9, 7.11, 7.12 соответственно.

7.4.3 Поместив образцы в морозильную камеру, плавно снижают температуру до минус 40 °С, выдерживают в течение 6 ч и выгружают их из камеры.

После достижения образцами нормальной температуры проводят визуальный контроль по таблице 2, пункты 3.1 - 3.3.

7.4.4 Образцы считают выдержавшими испытания, если пороки внешнего вида после испытаний по отношению к порокам до начала испытаний (при наличии) не увеличились.

7.5 Испытания на светостойкость

7.5.1 Светостойкость (5.3.4) контролируют в закрытой камере с ртутной лампой высокого давления ДРТ-400 по ГОСТ 27904 или аналогичной ей по спектру и световому потоку.

Камера должна быть установлена в отдельном помещении, исключающем воздействие облучения на контролера.

7.5.2 Испытания проводят на трех образцах размером (500×500) ± 5 мм, (1100×800) ± 5 мм, которые в дальнейшем будут подвержены испытаниям по 5.3.2, 5.3.3, 5.3.7 - 5.3.9, 5.3.11, 5.3.12, в зависимости от класса защиты и (или) пожаростойкости.

Размеры образцов выбирают, исходя из функционального назначения стекла, его характеристик и требований к размерам образца, указанным в 7.8, 7.9, 7.11, 7.12 соответственно.

7.5.3 Перед облучением на образце, предназначенном для испытаний, определяют значения коэффициента пропускания света в центре и на четырех его периферийных участках по ГОСТ 5727. Места определения коэффициента пропускания света фиксируют.

7.5.4 Образец помещают в камеру для облучения на расстоянии (400 ± 10) мм от лампы так, чтобы его внешняя поверхность была обращена к лампе, а центр образца находился под лампой.

7.5.5 Образец облучают ультрафиолетовыми лучами в течение (100 ± 1) ч.

7.5.6 Коэффициент пропускания света определяют в тех же точках образца, что и в 7.5.3.

7.5.7 Относительное изменение коэффициента пропускания света после облучения в каждом участке Dt в процентах вычисляют по формуле

![]() (1)

(1)

где t0, t - среднеарифметические значения результатов измерений коэффициента пропускания света пяти участков образца до и после излучения.

7.5.8 В зависимости от требований заказчика на конкретное стекло облучение продолжают или прекращают.

7.5.9 Образцы считают выдержавшими испытания, если пропускание света после первых 100 ч облучения снижается не более чем на 5 % исходного.

7.6 Проверка пропускания света

7.6.1 Коэффициент пропускания света (5.3.5) контролируют в соответствии с ГОСТ 5727 на фотометре, основными узлами которого являются осветитель со стандартным источником белого цвета и приемником излучения, имеющим спектральную чувствительность глаза.

Для стекол, применяемых в железнодорожном транспорте, коэффициент пропускания света в синей и зеленой областях спектра по 5.3.5 определяют по ГОСТ 5727 совместно с синим и зеленым светофильтрами по ГОСТ 24179.

7.6.2 Измерение проводят на образцах, изготовленных из материалов и по технологии, указанных в нормативных документах на конкретное стекло, которые в дальнейшем будут подвергнуты климатическим или динамическим испытаниям.

7.6.3 Коэффициент пропускания света образца определяют как среднеарифметическое результатов измерений на пяти участках.

7.6.4 Стекло считают выдержавшим испытания, если коэффициент пропускания света соответствует требованиям 5.3.5.

7.7 Определение оптических искажений

7.7.1 Оптические характеристики стекла (5.3.10) для триплексных композиций определяют в проходящем свете в соответствии с ГОСТ 111, ГОСТ 5727, ГОСТ 27902, для многослойных композиций - на установке, состоящей из:

- проектора, дающего четкое изображение на расстоянии (8200 ± 10) мм;

- объектива с фокусным расстоянием 80 - 120 мм;

- диапозитива со световой линией на непрозрачном фоне;

- вертикального матового белого экрана с нанесенной горизонтальной осевой линией.

При определении оптических характеристик необходимо исключить параллельное смещение линии из-за наклона и толщины стекла.

7.7.2 Оптические характеристики допускается определять на стеклах, взятых из контролируемой партии.

7.7.3 Стекло считают выдержавшим испытание, если оно соответствует требованиям 5.3.10.

7.8 Испытание на пулестойкость

7.8.1 Испытание на пулестойкость стекол (5.3.7) проводят в тирах, обеспечивающих соответствие необходимому уровню безопасности при проведении испытаний.

7.8.2 Испытания проводят при нормальных условиях по ГОСТ 15150 на трех образцах стекол размером (500×500) ± 5 мм, ранее прошедших испытания по 7.3 - 7.5.

7.8.3 Образец закрепляют на стенде установки, представляющем собой жесткую раму и обеспечивающем:

- прочную связь рамы с жестким основанием в виде массивного фундамента;

- испытания на пулестойкость по нормали к плоскости образца;

- равномерное прижатие образца в вертикальной плоскости с шириной прижима (30 ± 5) мм по периметру образца; толщина резиновых прокладок должна быть 4 мм.

При этом испытания на пулестойкость проводят по нормали к плоскости образца, а стороны мишени должны быть не менее (440×440) ± 5 мм.

За испытуемым образцом на расстоянии (150 ± 10) мм устанавливают контрольный экран из листа картона по ГОСТ 7933 толщиной 0,8 - 1,0 мм или алюминиевой фольги толщиной 0,05 мм со сторонами не менее (500×500) ± 5 мм.

7.8.4 Каждый образец подвергают трем выстрелам по вершинам равностороннего треугольника со сторонами (125 ± 10) мм. Выстрелы по вершинам треугольника каждого из трех образцов должны производиться из одного вида оружия и патронами одного наименования и индекса.

Испытания на пулестойкость по классам защиты 1, 2, 3 и 5 проводят на удвоенном числе образцов, если иное не предусмотрено в 10.2.

7.8.5 Скорость полета пули при каждом выстреле должна быть измерена и зафиксирована. Регистратор скорости пули должен обеспечивать измерение с точностью не менее ± 1 %. Измерение проводят на расстоянии 2,5 м от среза ствола оружия.

7.8.6 Характер поражения контролируют после каждого выстрела по состоянию контрольного экрана и тыльной стороны образца.

Образец считается выдержавшим испытания, если не было обнаружено пробоя контрольного экрана. При этом допускается осыпание осколков на пол.

7.8.7 Испытанное стекло классифицируют в зависимости от средств поражения и характеристики поражающего элемента в соответствии с таблицей 3, при этом во всех нормативных документах, указывающих на класс защиты пулестойкого стекла, необходимо указывать вид оружия и тип поражающего элемента (сердечника), с применением которых было получено подтверждение соответствия заданному классу защиты.

7.9 Испытания на ударостойкость

7.9.1 Испытания на ударостойкость стекла (5.3.8) проводят на специальном оборудовании, обеспечивающем воздействие на образец одиночными ударами свободно падающего стального шара с высоты по 7.9.3. Классификация ударостойкого стекла приведена в таблице 4.

7.9.2 Испытания проводят при нормальных условиях по ГОСТ 15150 на трех образцах стекол размером (1100×800) ± 5 мм, ранее выдержавших испытания по 7.3 - 7.5.

7.9.3 Испытательная установка должна обеспечивать следующие параметры испытаний:

- свободное падение шара с высоты (3,5 ± 0,02) м, (6,5 ± 0,02) м, (9,5 ± 0,02) м;

- точность попадания в вершины намеченного на образце равностороннего треугольника со сторонами (130 ± 20) мм;

-шар из полированной стали твердостью 60 - 65 HRC, массой (4,11 ± 0,025) кг, диаметром (100 ± 0,2) мм.

Примечание - В обоснованных случаях при испытании стекла класса защиты A3 допускается уменьшение высоты падения шара до 6,5 м, при этом энергия удара должна соответствовать значению, указанному в таблице 4 для класса защиты A3, за счет соответствующего увеличения массы шара и сохранения его диаметра.

7.9.4 Образец жестко закрепляют в стальной раме с резиновыми прокладками. Стальная рама должна:

- обеспечивать равномерное прижатие образца по периметру с шириной прижима (30 ± 5) мм;

- иметь по всей поверхности прижатия образца резиновые прокладки толщиной 4 мм;

- не допускать смещение образца в раме в процессе испытаний более 15 мм.

7.9.5 Шар сбрасывают три раза с заданной высоты в вершины равностороннего треугольника в соответствии с 7.9.3. После каждого удара оценивают характер разрушения.

Осколки образца, образовавшиеся в процессе испытаний, удаляют после каждого удара.

Стекло считают выдержавшим испытания, если на всех трех образцах шар после третьего удара оставался на поверхности образца.

Допускается появление в образце сквозного отверстия при условии задержания шара на поверхности образца.

7.9.6 Рекомендуемая установка для испытания на ударостойкость - по приложению Г.

7.10 Испытания на устойчивость к пробиванию

7.10.1 Испытания на устойчивость стекла к пробиванию (5.3.9) проводят на оборудовании, позволяющем наносить удары по образцу молотком или топором со скоростями, обеспечивающими определенную энергию в момент удара и угол встречи между нормалью к поверхности образца и касательной к лезвию топора, равный 65° ± 3,5°.

Классификация стекла, устойчивого к пробиванию, и энергия удара приведены в таблице 5.

7.10.2 Испытание заключается в пробивании в центральной части жестко закрепленного образца отверстия квадратной формы со стороной длиной (400 ± 10) мм.

7.10.3 Испытания проводят при нормальных условиях по ГОСТ 15150, последовательно на трех образцах размером не менее (1100×800) ± 5 мм, ранее выдержавших испытания по 7.3 - 7.5. Каждый образец фиксируют в раме по всему периметру, с шириной опоры (30 ± 5) мм между резиновыми прокладками.

Выскальзывание образца из рамы в процессе испытания не допускается.

7.10.4 Испытания начинают ударами бойка молотка или обухом топора. Затем в разрушенные места образца наносят удары лезвием топора до получения сквозного квадратного отверстия.

Если из-за сложности конструкции образца получить квадратное отверстие невозможно, то допускается отверстие неправильной формы, размером не менее (400×400) ± 10 мм или диаметром не менее 500 мм.

Число и место нанесения ударов бойком молотка или обухом топора по образцу определяются программой испытаний.

7.10.5 По суммарному числу ударов обухом и лезвием топора определяют класс защиты стекла в соответствии с таблицей 5.

7.10.6 Образец считают разрушенным, если вырубленная часть полностью отделилась от образца или откинулась под собственной массой, освободив пробитое отверстие.

7.10.7 Требования к инструменту

7.10.7.1 Обух топора должен быть изготовлен из стали и иметь массу (2 ± 0,1) кг.

Твердость лезвия топора должна быть не менее 51 HRC, а угол заточки 35° ± 5°. После каждых 10 ударов лезвие проверяют. При необходимости затачивают заново и измеряют его твердость. Твердость обуха топора должна быть не менее 46 HRC.

7.10.7.2 Твердость головки молотка должна быть аналогичной твердости обуха топора.

7.10.7.3 Головки топора и молотка должны быть закреплены на рукоятке.

7.10.8 Стекло считают выдержавшим испытание, если после нанесения конкретного числа ударов, соответствующих требуемому классу защиты, на образце не образовалось отверстие или образовалось отверстие размером менее 400×400 мм или диаметром менее 500 мм.

7.11 Испытания на стойкость к воздействию ВУВ

7.11.1 Взрывобезопасность стекол (5.3.11) определяют на испытательном стенде, расположенном на открытой бетонной площадке, при условии обеспечения необходимого уровня безопасности проведения испытаний.

Схема испытательного стенда (далее - стенд) приведена в приложении Д, рисунок Д.1.

7.11.2 Испытания проводят на трех образцах размером (1100×800) ± 5 мм, ранее выдержавших испытания по 7.3 - 7.5. Испытания проводят при нормальных условиях по ГОСТ 15150.

7.11.3 Стенд представляет собой жесткую вертикальную конструкцию с проемом, позволяющим закреплять образцы и обеспечивающую:

- прочное закрепление рамы в проеме стенда, способное выдержать нагрузку ВУВ с заданными параметрами;

- равномерное прижатие образца в вертикальной плоскости с шириной прижима (30 ± 5) мм по периметру образца; толщина резиновых прокладок должна быть от 4 до 5 мм;

- расстояние от краев образца до краев стенда, в котором он закреплен, должно быть не менее 1 м по всему периметру.

За образцом на расстоянии (150 ± 10) мм устанавливают контрольный экран из картона по ГОСТ 7933 толщиной 0,8 мм, размерами не менее (1100×800) ± 5 мм.

7.11.4 Для создания динамической нагрузки (ударной волны) с заданными параметрами применяют ВВ - ТНТ. Для классов защиты J1 - J1 масса заряда составляет от 2 до 20 кг. Заряд располагают (подвешивают на специальной стойке) на высоте расположения центра образца (воздушный взрыв). Для классов защиты G1 - G1 масса заряда должна быть 100 кг. Заряд располагают на стальной плите, толщина которой должна обеспечивать отсутствие сквозного пробития ее в месте расположения ВВ (наземный взрыв).

Допускается применение других типов ВВ с соответствующим пересчетом (массы ВВ и расстояния от заряда до образца) для создания ВУВ с заданными параметрами, соответствующими классу защиты.

7.11.5 Контролируют следующие параметры ВУВ:

- давление на фронте Рф, кПа;

- удельный импульс избыточного давления Iф, Па×с, в проходящей ударной волне, определяют по формуле

![]() (2)

(2)

где Р (t) - кривая изменения давления ВУВ в функции времени;

t - длительность импульса избыточного давления.

Измерения проводят в двух контрольных точках, расположенных по высоте на уровне центра стекла и по осям - под углами 90° и 180° относительно нормали к стеклу на расстоянии R, м. Параметры ВУВ, воздействующие на испытываемый образец, определяются по среднеарифметическому значению параметров в двух контрольных точках.

7.11.6 Определение параметров ВУВ проводят с использованием измерительно-регистрирующего комплекса (ИРК), в состав которого входят преобразователь давления, измерительный усилитель, устройство регистрации и обработки акустических процессов. Основные технические требования к измерительным средствам ИРК для определения параметров ВУВ приведены в приложении Е.

7.11.7 По результатам испытаний стекло классифицируют в зависимости от массы ВВ и параметров ВУВ в соответствии с таблицами 6 и 7. Полные данные параметров ВУВ и сравнительная классификация взрывобезопасных стекол приведена в приложении Ж. Допускается отклонение средних значений контролируемых параметров ВУВ Рф, Iф в сторону уменьшения не более чем на 10 % значений, соответствующих классам защиты.

7.11.8 Образец считают выдержавшим испытания, если он удержался в раме стенда и нет пробоя контрольного экрана. Допускается наличие трещин в образце и осыпание осколков на пол.

7.12 Испытания на пожаростойкость

7.12.1 Испытания на пожаростойкость (5.3.12) заключаются в определении времени от начала одностороннего теплового воздействия на образец до наступления одного или последовательно нескольких предельных состояний стекла по пожаростойкости.

7.12.2 Испытательный стенд

В состав испытательного стенда (далее - стенд) для испытаний образцов на пожаростойкость входят:

- испытательная печь (далее - печь) с регулирующим устройством системы дымовых каналов, а также системой подачи и сжигания топлива - по ГОСТ 30247.0;

- система измерения и регистрации параметров, включая оборудование для проведения фото- или видеосъемки.

7.12.3 Конструкция печи должна обеспечивать возможность установки и крепления ограждающей конструкции (стены) у проема печи, а также возможность теплового воздействия на образцы с одной стороны.

Температурный режим в печи должен соответствовать ГОСТ 30247.0 и обеспечиваться сжиганием жидкого топлива. Система сжигания топлива должна быть регулируемой. Пламя горелок не должно касаться обогреваемой поверхности образцов.

7.12.4 Избыточное давление в огневом пространстве печи должно соответствовать ГОСТ 30247.1.

7.12.5 Требования к образцам

7.12.5.1 Испытанию подлежат два образца каждого типа стекла при симметричном расположении слоев и четыре образца - при несимметричном (по два с каждой стороны). Размеры образца должны быть (1200×1000) ± 5 мм.

7.12.5.2 Комплект поставки образцов должен включать в себя:

- техническую документацию (чертежи) на образцы;

- наименование и композицию стекла, образцы которого представлены на испытание, а также характеристики всех применяемых в стекле материалов с указанием нормативных документов (ГОСТ, ТУ);

- наименование и адрес предприятия - изготовителя образцов.

7.12.6 Подготовка к испытаниям

7.12.6.1 Образцы устанавливают и закрепляют в проеме ограждающей конструкции (стены) с помощью монтажного приспособления по схеме, приведенной в приложении И.

Вертикальная ограждающая конструкция (стена) толщиной не менее 250 мм с проемом в свету (1150×950) ± 10 мм должна быть изготовлена из жаростойкого железобетона. Неплотности и зазоры между плоскостью стены и торцовыми стенками огневой камеры печи изолируют (заполняют) негорючими плитами из минеральной ваты.

7.12.6.2 Для измерения температуры на необогреваемой поверхности образца должны быть установлены термоэлектрические преобразователи (далее термопары) в соответствии с рисунком И.1.

Допускается применение переносной термопары по ГОСТ 30247.0.

7.12.6.3 Термопары должны устанавливаться с использованием термостойкого клея. Каждую термопару закрывают накладкой из негорючего материала размером (30×30×2) ± 0,5 мм. При этом не допускается наличие клея между поверхностью образца и спаем термопары.

7.12.6.4 Неселективный приемник потока теплового излучения (датчик теплового потока) устанавливают в геометрическом центре образца на расстоянии (500 ± 10) мм от необогреваемой поверхности.

7.12.7 Проведение испытаний

7.12.7.1 Условия проведения испытаний, требования к стендовому оборудованию и системам измерения - по ГОСТ 30247.0.

7.12.7.2 Температура воздуха и скорость его движения в помещении во время испытаний - по ГОСТ 30247.0.

7.12.7.3 В процессе испытания регистрируют:

- температуру в печи по ГОСТ 30247.0;

- избыточное давление в огневом пространстве печи по ГОСТ 30247.1;

- время появления и характер развития в образце трещин, отверстий, через которые из печи могут проникать пламя и (или) горячие газы на необогреваемую сторону образца;

- время начала разрушения образца;

- время, место и размеры образовавшихся отверстий (щелей);

- температуру на необогреваемой поверхности образца в соответствии с 7.12.6.2;

- интенсивность потока теплового излучения в соответствии с 7.12.6.4.

7.12.8 Оценка результатов испытаний

7.12.8.1 Результаты испытаний каждого образца оценивают по времени достижения следующих предельных состояний:

Потеря целостности Е, которая характеризуется:

- появлением устойчивого пламени длительностью 10 с и более на необогреваемой поверхности стекла;

- воспламенением или возникновением тления со свечением ватного тампона по ГОСТ 30247.0 в результате воздействия огня или горячих газов, проникающих через сквозные трещины или отверстия в стекле. Обугливание тампона, происходящее без воспламенения или тления со свечением, не учитывают;

- выпадением части или всего стекла из монтажного приспособления.

Потеря теплоизолирующей способности по прогреву 7, которая характеризуется повышением температуры на необогреваемой поверхности стекла в среднем более чем на 140 °С или в любой контролируемой точке этой поверхности более чем на 180 °С относительно температуры стекла до испытания.

Потеря теплоизолирующей способности по тепловому излучению W, которая характеризуется достижением допустимого значения, равного 3,5 кВт/м2 и измеренного на расстоянии 500 мм от необогреваемой поверхности стекла.

7.12.8.2 Фактическое время достижения предельных состояний (показателей) по пожаростойкости для каждого типа стекла определяют как среднеарифметическое результатов испытаний двух образцов. При этом максимальное и минимальное значения каждого из предельных состояний (показателей), характеризующих пожаростойкость стекла, для двух испытанных одинаковых образцов не должны отличаться более чем на 20 % от большего значения.

Если минимальные и максимальные значения отличаются друг от друга более чем на 20 %, проводят дополнительное испытание. В этом случае фактическое время достижения предельных состояний по пожаростойкости определяют как среднеарифметическое двух меньших значений.

В обозначении предельных состояний по пожаростойкости стекла среднеарифметическое значений результатов испытаний приводят к ближайшему меньшему значению из ряда, указанного в ГОСТ 30247.0, раздел 10.

7.12.9 Отчет об испытаниях

Отчет об испытаниях (протокол испытаний) должен содержать следующую информацию:

- наименование и адрес организации, проводящей испытания;

- наименование, адрес организации-заказчика;

- наименование предприятия - изготовителя стекла и его адрес;

- дату проведения испытаний;

- наименование, товарный знак и маркировку стекла с указанием шифра технической документации на стекло;

- наименование нормативного документа, содержащего метод испытания;

- описание, чертежи (эскизы) конструкции стекла, представленного заказчиком;

-данные о технических характеристиках материалов, применяемых в стекле;

- условия окружающей среды при проведении испытаний;

- сведения об испытательном оборудовании и средствах измерения параметров;

- схему установки термопар и датчика потока теплового излучения;

- значение давления в огневой камере печи;

- изменение температуры в огневой камере печи по времени;

- изменения температуры в местах установки термопар и переносной термопары, а также показания датчика потока теплового излучения;

- наблюдения в процессе испытаний с приложением фотоматериалов;

- оценку результатов испытаний;

- фактическое время достижения предельных состояний по пожаростойкости стекла;

- обозначение пожаростойкости стекла;

- дополнительную информацию с указанием срока действия отчета (протокола) об испытаниях.

8 Транспортирование и хранение

8.1 Стекло перевозят транспортом любого вида.

8.2 При транспортировании упакованных в бумагу или пленку стекол без ящиков допускается укладывать не более трех-четырех штук друг на друга.

8.3 Стекло при транспортировании должно быть жестко закреплено; самопроизвольное перемещение стекол не допускается.

8.4 Крупногабаритное стекло (площадью более 1 м2) следует перевозить в машинах, специально оборудованных пирамидами. Угол наклона стороны пирамиды от вертикали должен быть 10° - 15°.

8.5 В складских условиях стекла следует хранить в закрытых сухих помещениях в пирамидах. Угол наклона стороны пирамиды от вертикали должен быть 10° - 15°.

Между стеклами следует прокладывать бумагу, не содержащую абразивных включений, резиновые прокладки или другие материалы, исключающие повреждение поверхности стекла.

9 Указания по эксплуатации и монтажу

9.1 Стекло монтируют в рамы, соответствующие по своим защитным свойствам используемому стеклу.

9.2 При монтаже между стеклом и металлическими конструкциями рамы следует использовать прокладки из упругого, податливого материала.

9.3 Элементы конструкции, предназначенные для монтажа стекла, должны исключать возникновение монтажных напряжений в стекле.

9.4 Механические воздействия на торцы стекла в процессе монтажа не допускаются.

9.5 Стекло следует эксплуатировать на объектах и в регионах, соответствующих его климатическому исполнению.

10 Правила проведения испытаний

10.1 Сокращение объема испытаний допускается при наличии в нормативных документах на конкретное стекло требований, позволяющих исключить соответствующий вид испытаний. Сокращение объема испытаний также допускается с учетом условий эксплуатации в определенных климатических зонах.

10.3 При испытании стекол, изготовленных с использованием полимерных композиций, необходимо наличие гигиенического сертификата на полимер.

10.4 В протоколах испытаний и иной документации следует указывать композиционный состав стекла, например 5(2)5(2)5(1)3[0,3], где 5, 5, 5, 3 - номинальные толщины пластин силикатного стекла, (2), (2), (1) - номинальные толщины склеивающего материала, [0,3] - номинальная толщина тыльной защиты.

Приложение

А

(обязательное)

Требования к информации, приведенной на чертежах

В чертежах на конкретное стекло следует указывать:

- геометрические размеры с допускаемыми отклонениями;

- для гнутых и непрямолинейных стекол - отклонение от привала и зазор между стеклами;

- номинальные толщины силикатных и органических стекол;

- способ упрочнения отдельных силикатных пластин, если они должны быть упрочнены;

- толщину и материал склеивающих слоев;

- класс защиты стекла в соответствии с настоящим стандартом;

- место нанесения маркировки.

Приложение

Б

(рекомендуемое)

Область использования стекла

Б.1 Пулестойкое стекло допускается устанавливать на объекте любого вида при возможной угрозе вооруженного нападения на персонал или посетителей данных объектов. Класс защиты выбирают, исходя из складывающейся криминогенной обстановки.

Пулестойким стеклом необходимо защищать:

- места выдачи денег в кассах крупных организаций, предприятий, учреждений;

- пункты обмена валюты;

- рабочие места кассиров банков, работающих в операционных залах;

- рабочие места операторов автозаправочных станций;

- внутренние посты охраны в банках, ювелирных магазинах, тирах;

- рабочие места сотрудников дежурных частей органов внутренних дел.

При установке пулестойких стекол внутри помещений необходимо соблюдать следующие требования.

Пулестойкое стекло в сочетании с защитными панелями должно устанавливаться на высоту не менее 2 м от уровня пола. Оставшийся просвет до потолка должен закрываться металлическими панелями или решеткой, обеспечивающими защиту от перелезания, проброса предметов, угрозы оружием.

Любое окно в защищаемой зоне должно быть закрыто пулестойким стеклом того же класса, что и установленное внутри помещения.

Кроме того, пулестойкие стекла устанавливают на автотранспортных средствах, имеющих бронезащиту. Класс защиты выбирают в соответствии с требованиями к классу защиты, который должен быть установлен в нормативных документах на конкретное автотранспортное средство.

Б.2 Ударостойкое стекло классов А1, А2 устанавливают на объектах, не имеющих значительных материальных ценностей и находящихся под централизованной или внутренней физической охраной (продовольственные магазины, рестораны, бары, учреждения, офисы, производственные помещения). При постоянном нахождении вблизи витрин и окон материальных ценностей класс устойчивости защитного стекла в остеклении должен быть повышен.

Защитные стекла классов А2, A3 устанавливают:

- на объектах, где хранятся материальные ценности высокой потребительской стоимости, исторические и культурные ценности и находящихся под централизованной или внутренней физической охраной;

- в операционных залах банков, помещениях органов управления и власти (если не требуется установка пулестойких стекол), торговых залах ювелирных, оружейных магазинов, аптек (при условии отсутствия в них в нерабочее время драгоценных металлов, оружия, наркотиков);

- в музеях, картинных галереях (экраны, витрины для защиты отдельных экспонатов в экспозиционных залах).

Б.3 Устойчивые к пробиванию стекла классов Б1, Б2 устанавливают:

- на объектах, не имеющих значительных материальных ценностей, при отсутствии централизованной или постоянной физической охраны;

- в складских помещениях независимо от вида охраны;

- хранилищах, депозитариях музеев, находящихся под централизованной или внутренней физической охраной.

Защитные стекла классов Б2, Б3 устанавливают:

- на объектах, где имеются материальные ценности высокой потребительской стоимости, при отсутствии централизованной или внутренней физической охраны;

- в торговых залах ювелирных, оружейных магазинов, аптек (при наличии в них в нерабочее время драгоценных металлов, оружия, наркотиков, денежных касс (независимо от вида охраны);

- во внутренних помещениях банков (если не требуется установка пулестойких стекол);

- в хранилищах и депозитариях музеев, не имеющих централизованной или внутренней физической охраны.

Б.4 Взрывобезопасное стекло допускается устанавливать на объектах любого вида с учетом возможной угрозы террористических актов. Класс защиты выбирают, исходя из возможной террористической угрозы.

Б.5 Пожаростойкие стекла устанавливают в помещениях, зданиях и сооружениях, исходя из требований противопожарной защиты.

Приложение

В

(рекомендуемое)

Ударостойкое - безопасное стекло для строительства

В.1 Ударостойкому - безопасному стеклу для строительства присваивают классы защиты СМ (воздействие мягким телом) и СТ (воздействие твердым телом). Кроме того, указывают, с какого расстояния произведено воздействие.

В.2 Классификация ударостойкого - безопасного стекла для строительства - в соответствии с таблицей В.1.

Таблица В.1

|

Ударное тело |

Высота падения, мм |

|

|

СМ1 |

Мягкое |

300 |

|

СМ2 |

450 |

|

|

СМ3 |

1200 |

|

|

СТ1 |

Твердое |

300 |

|

СТ2 |

450 |

|

|

СТ3 |

1200 |

В.3 Испытание стекла

В.3.1 Ударостойкое - безопасное стекло для строительства по В.2 испытывают ударами тела некомпактной массы (мешок со свинцовой дробью, стальная груша). Удары наносят на установке маятникового типа.

В.3.2 Мешок со свинцовой дробью считают мягким ударным телом, стальную грушу - твердым ударным телом.

В.3.3 Испытания каждого вида проводят на трех образцах размером (1100×800) ± 5 мм однократными ударами.

В.3.4 Испытательная установка должна обеспечивать надежное крепление образца в стальной раме, установленной неподвижно. Допускается изготовление рамы из твердых пород древесины. Образец крепят между резиновыми прокладками.

В.3.5 Удары одинаковой силы наносят маятниковым ударным устройством с использованием мягкого или твердого ударного тела.

В.3.6 Мягким ударным телом считают мешок из кожи или брезента, наполненный свинцовой дробью диаметром (3,5 ± 2) мм, общей массой (45 ± 0,5) кг.

В.3.7 Твердым ударным телом считают пустотелую стальную грушу наружным диаметром 240 мм, изготовленную из стали толщиной 3 мм.

Масса твердого ударного тела должна быть (4,9 ± 0,1) кг и увеличиваться до (10 ± 0,1) кг заполнением свинцовой дробью диаметром 3,5 мм.

В.3.8 Подвеску ударного тела на кронштейне тросом осуществляют так, чтобы при ударе оно достигало середины образца (длина маятника отточки подвески до точки удара приблизительно 1500 мм). Ударное тело доставляют на позицию сброса вручную или механическим способом.

В.3.9 Выдержка образцов перед испытаниями должна быть не менее 4 ч при комнатной температуре.

В.3.10 При проведении испытания мягким или твердым телом обеспечивают падение подвески с высоты 300, 450 или 1200 мм.

В.3.11 Образцы считают выдержавшими испытания, если после воздействия и разрушения не обнаружено сквозного пробития образца и отделения от склеивающих слоев осколков стекла массой более 5 г.

В.4 Безопасное стекло для строительства используют в светопрозрачных конструкциях, где возможно неожиданное столкновение человека с ними (например, с дверью, перегородкой, витриной и т.д.)

Уровни воздействия на стекло должны соответствовать столкновению с человеком массой около 75 кг, двигающимся со скоростью 9, 11 и 18 км/ч. При этом считают, что 0,6 массы человека в момент столкновения активна. Класс защиты безопасного стекла определяется потребителем в зависимости от назначения светопрозрачной конструкции, в которой используется стекло.

Приложение

Г

(рекомендуемое)

Установка для испытания стекла на ударостойкость

Испытательная установка должна обеспечивать сбрасывание стального шара номинальным диаметром 100 мм и массой 4110 г. Для обеспечения точности направления движения шара установка оборудована направляющими - центрирующими трубами, обеспечивающими сброс шара с трех уровней (высот). Направляющие трубы должны обеспечивать движению шара наименьшее сопротивление воздуха. Выставление труб при монтаже проводят по лучу лазера. Трубы на всех уровнях сброса оборудуют заслонками, которые перед началом испытаний должны быть закрыты, что исключает сброс шара и иных предметов. При проведении испытаний на требуемом уровне сброса устанавливают сбрасыватель шара, который представляет собой электромагнит с профилированным под шар сердечником диаметром 100 мм и блок питания. На электромагнит должно подаваться напряжение не более 36 В. Применение электромагнита обеспечивает сброс шара вертикально без дополнительного импульса только за счет силы тяжести.

Для удобства разметки - обеспечения попадания в вершины равностороннего треугольника со сторонами (130 ± 20) мм - может быть использовано специальное приспособление, представляющее собой три центрирующих квадрата со стороной 100 мм с центральными отверстиями, изготовленное из оргстекла, и пластина из оргстекла с тремя отверстиями в вершинах равностороннего треугольника со сторонами 130 мм. Выставив таким образом квадраты, на образец наносят разметку стеклографом. Затем, выдвинув из центрирующей трубы картонную трубу, добиваются ее совмещения поочередно с каждым центрирующим квадратом. Перед сбросом шара картонную трубу обязательно вынимают.

Приложение

Д

(обязательное)

Схема стенда для испытания взрывобезопасных стекол

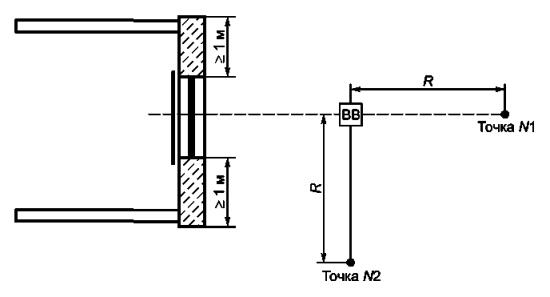

(а) - воздушный взрыв; (б) - наземный взрыв;

Точки N1 и N2 - контрольные точки определения параметров давления ВУВ;

R - расстояния от ВВ до образца и от ВВ до контрольных точек

Рисунок Д.1 - Схема расположения зарядов ВВ и контрольных точек

Приложение

Е

(рекомендуемое)

Основные технические требования к ИРК для определения параметров ВУВ

Преобразователь давления (ПД) должен быть обтекаемой аэродинамической формы, собственная частота колебаний - не менее 100 кГц, диаметр чувствительного элемента - не более 10 мм, уровень давления - не более 1000 кПа, частотный диапазон 2 - 10000 Гц для классов защиты G1 - G7 и 0,3 - 10000 Гц для классов защиты G1 - G7. Калибровка ПД осуществляется динамическим методом - воздействием ВУВ известной интенсивности (получаемых при подрыве сферических зарядов ВВ - смеси ТНТ и гексагена в равных пропорциях или в ударной трубе).

Измерительный усилитель, имеющий линейную частотную характеристику в диапазонах 2 - 10000 Гц для классов защиты Е1 - Е7 и 0,3 - 10000 Гц для классов защиты G1 - G7.

Аналого-цифровой регистратор на базе ПЭВМ, обеспечивающий регистрацию и определение параметров импульсных акустических процессов в диапазоне частот 0,3 - 10000 Гц с погрешностью не более 1 %.

Приложение

Ж

(справочное)

Сравнительная классификация взрывобезопасных стекол

|

Класс защиты |

Масса ВВ (ТНТ), кг |

R, м |

Рф, кПа |

Ротр, кПа |

Iф, Па×с |

Iотр, Па×с |

t, мс |

Зарубежная классификация |

|

Классификация взрывобезопасного стекла при действии взрыва (переносимых) зарядов ВВ массой от 2 до 20 кг |

||||||||

|

J1 |

2 |

6,5 |

29 |

66 |

49 |

101 |

4,2 |

- |

|

J2 |

2 |

5,5 |

39 |

91 |

58 |

121 |

4,0 |

- |

|

J3 |

3 |

5,0 |

61 |

151 |

82 |

180 |

4,1 |

EXR1 |

|

J4 |

3 |

4,6 |

116 |

334 |

135 |

324 |

4,3 |

EXR2 |

|

J5 |

6 |

5,5 |

130 |

386 |

179 |

434 |

5,2 |

EXR3 |

|

J6 |

12 |

4,0 |

263 |

957 |

239 |

635 |

3,9 |

EXR4 |

|

J7 |

20 |

4,0 |

388 |

1588 |

332 |

927 |

4,6 |

EXR5 |

|

Классификация взрывобезопасного стекла при действии взрыва (перевозимых) зарядов ВВ массой 100 кг |

||||||||

|

G1 |

100 |

45 |

15 |

33 |

148 |

284 |

22,0 |

EXV1 |

|

G2 |

33 |

24 |

53,3 |

199 |

396 |

19,9 |

EXV2 |

|

|

G3 |

25 |

38 |

87 |

257 |

536 |

18,1 |

EXV3 |

|

|

G4 |

19 |

62 |

153 |

327 |

729 |

16,1 |

EXV4 |

|

|

G5 |

15 |

99 |

272 |

402 |

955 |

13,9 |

EXV5 |

|

|

G6 |

12 |

159 |

497 |

489 |

1240 |

11,1 |

EXV6 |

|

|

G7 |

10 |

239 |

845 |

578 |

1543 |

9,7 |

EXV7 |

|

|

Примечание - R, м - расстояние от ВВ до центра испытываемого образца стекла; Рф, кПа - давление на фронте проходящей ударной волны; Ротк, кПа - давление нормального отражения на преграде; Iф, Пас - удельный импульс избыточного давления проходящей ударной волны; Iотр, Па×с - удельный импульс избыточного давления нормального отражения на преграде; t, мс - длительность импульса избыточного давления. |

||||||||

Приложение И

(обязательное)

Схема установки образца в железобетонную стену испытательного стенда

1 - железобетонная стена; 2 - образец для испытаний; 3 - монтажное приспособление (рама); 4 - уплотнение из негорючей

минеральной ваты (по периметру);

5 - дистанционные

подставки; 6 - места установки печных

термопар (6, 7 и 8); 7 - места установки

термопар на необогреваемой поверхности стекла (1 - 5);

8 - неселективный приемник потока

теплового излучения

Рисунок И.1 - Схема размещения термопар и неселективного приемника потока теплового излучения

Библиография

|

ТУ 2-034-225-87 |

Щупы. Технические условия |

|

|

[2] |

Государственная система обеспечения единства измерений. Порядок проведения поверки средств измерений |

|

Ключевые слова: защитные, многослойные стекла; пулестойкость; пожаростойкость; взрывостойкость; устойчивость к пробиванию; тепло- и влагостойкость; технические требования; методы испытаний |