| Информационная система |  |

РУКОВОДЯЩИЙ ДОКУМЕНТ

ШВЫ СВАРНЫХ СОЕДИНЕНИЙ

Металлографический метод

контроля

основного металла и сварных соединений

химнефтеаппаратуры

РД 24.200.04-90

РУКОВОДЯЩИЙ ДОКУМЕНТ

РД 24.200.04-90

Швы сварных соединений

Металлографический метод контроля

основного металла и сварных

соединений химнефтеаппаратуры

Дата введения 01.07.91 г.

Настоящий руководящий документ устанавливает методику металлографического исследования (контроля) основного металла и сварных соединений, выполненных сваркой плавлением из низкоуглеродистых, низколегированных среднелегированных, высоколегированных и двухслойных сталей, а также цветных металлов (меди, алюминия, серебра, титана) при изготовлении сосудов и аппаратов, предназначенных для работы в нефтеперерабатывающей, нефтехимической, химической и газовой отраслях промышленности.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. С целью выявления возможных внутренних дефектов (трещин, непроваров, пор и др.), а также участков металла со структурой, отрицательно влияющей на служебные свойства, сварные соединения подвергают металлографическому контролю, состоящему из макро- и микроструктурного анализов.

1.2. Необходимость и объем металлографического контроля определяются требованиями ОСТ 26-291, а также требованиями чертежа или технических условий на изготовление изделий.

1.3. Металлографическое исследование проводят в качестве арбитражного при контроле качества сварных соединений просвечиванием рентгеновскими или гамма-лучами, ультразвуковым или магнитным методами.

1.4. Металлографическое исследование проводят в качестве арбитражного метода при испытании сварных соединений на стойкость против межкристаллитной коррозии или когда невозможен загиб образцов согласно ГОСТ 6032.

1.5. Металлографическое исследование согласно ОСТ 26-291 допускается при определении α-фазы в металле шва или наплавленном металле, содержащих ее более 5 %.

1.8. Макро- и микроструктурный анализы можно проводить последовательно на одном и том же образце (шлифе).

1.9. Металлографические исследования сварных соединений сосудов и аппаратов, должны проводиться на контрольных сварных соединениях, подвергающихся термообработке совместно с изделием.

2. ОТБОР ОБРАЗЦОВ

2.1. Образцы (шлифы) для макро- и микроисследований должны быть вырезаны из контрольных сварных соединений поперек шва на расстоянии 20 - 30 мм от начала или конца шва во избежание контроля участков с неустановившимся режимом сварки.

2.2. Контролируемая поверхность макрошлифа должна включать сечение шва, зону термического влияния с прилегающими к ней участками основного металла, не находившимися под термическим воздействием сварки, а также подкладное кольцо, если оно применялось при сварке и не подлежало удалению (черт. 1).

2.3. Размеры микрошлифа при толщине стенки изделия до 30 мм должны соответствовать размерам макрошлифа. Если толщина стенки более 30 мм, контролируемая поверхность должна включать лишь часть сечения площадью не более 40×40 мм2 (черт. 2).

2.4. При микроисследовании сварных соединений изделий, толщина стенки которых более 40 мм, допускается вырезка макрошлифа по высоте шва параллельно поверхности основного металла.

2.5. Вырезка заготовок под шлифы для металлографического контроля должна проводиться способом, установленным инструкцией предприятия-изготовителя, в зависимости от спецификации свариваемого материала.

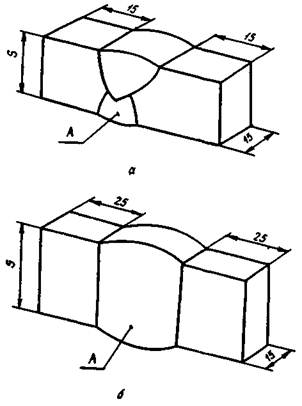

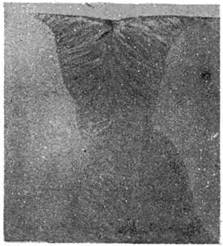

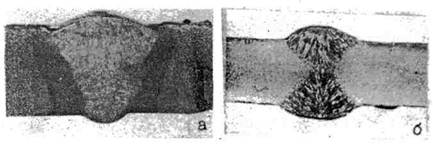

Черт. 1. Образец сварного соединения для макроисследования:

а - выполненного ручной, полуавтоматической или автоматической дуговой сваркой; б - выполненного электрошлаковой сваркой; А - исследуемая поверхность микрошлифа, S - толщина стенки изделия

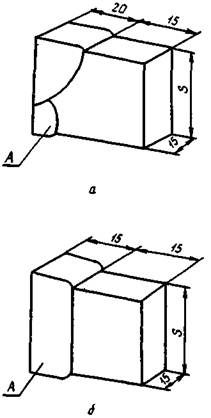

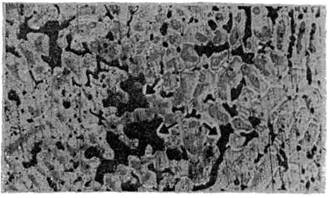

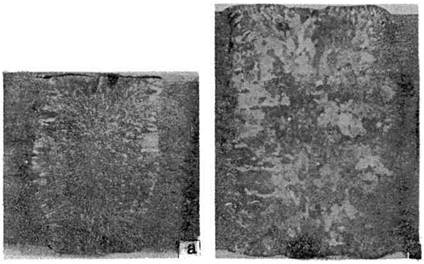

Черт. 2. Образец сварного соединения для микроисследования при толщине стенки изделия 30 40 мм:

а - часть сварного соединения, выполненного ручной, полуавтоматической или автоматической сваркой; б - часть сварного соединения, выполненного электрошлаковой сваркой; А - исследуемая поверхность микрошлифа; S - толщина стенки изделия

В случае применения газовой резки припуск на механическую обработку согласно ГОСТ 7564 составляет на каждую сторону: не менее 20 мм при толщине стенки изделия до 60 мм и не менее 30 мм при толщине стенки более 60 мм. При воздушно-дуговой, кислородно-флюсовой или плазменной резках припуск на механическую обработку, должен быть не менее 4 мм на каждую сторону.

3. МАКРОСТРУКТУРНЫЙ АНАЛИЗ

3.1. Макроструктурный анализ проводят на макрошлифах невооруженным глазом или при увеличении до 30× с помощью лупы или микроскопа МБС.

3.2. С помощью макроанализа выявляют:

возможные внутренние дефекты сварных соединений - трещины всех видов и направлений; непровары и несплавления, расположенные в сечении сварного соединения; свищи и поры; шлаковые и другие включения; подрезы, наплывы, провисание и незаплавленные кратеры; смещение и совместный увод кромок свариваемых элементов, а также смещение основного и плакирующего слоев в сварных соединениях двухслойных сталей;

кристаллиты металла шва;

зону термического влияния.

3.3. Изготовление макрошлифа.

3.3.1. Контролируемая поверхность макрошлифа после удаления припуска на механическую обработку, (п. 2.5) обрабатывается на плоскошлифовальном станке с обязательным охлаждением эмульсией, а затем шлифовальной шкуркой различной зернистости. При смене шкурок необходимо менять направление шлифования на 90° и применять водяное охлаждение во избежание прожога поверхности шлифа.

3.3.2. Для обработки макрошлифа без охлаждения или с применением смазочно-охлаждающих жидкостей на основе масла, керосина или уайт-спирита должны использоваться круги зернистостью 160 - 200 по ГОСТ 3647 и бумажные шлифовальные шкурки по ГОСТ 6456 или водостойкие зернистостью 12-4 по ГОСТ 10054.

3.3.3. Обработка макрошлифа шлифовальной шкуркой должна производиться на шлифовальных станках с частотой вращения диска до 1400 об/мин.

3.3.4. Шероховатость контролируемой поверхности Rz должна быть не более 6,3 мкм по ГОСТ 2789.

3.3.5. Обработанную поверхность макрошлифа очищают от грязи водой, протирают ватным тампоном, пропитанным спиртом, и осушают фильтровальной бумагой или сухим воздухом.

3.4. Травление макрошлифа.

3.4.1. Травление макрошлифа должно проводиться химическим способом в соответствующем реактиве погружением шлифа или протиркой контролируемой поверхности ватным тампоном, пропитанным в реактиве, до четкого выявления линии сплавления и макроструктуры металла шва.

3.4.2. Реактив для травления макрошлифа должен выбираться в зависимости от материала сварного соединения.

Состав и назначение рекомендуемых реактивов, а также правила травления приведены в табл. 1 Приложения 1. Допускается применение и других реактивов.

3.4.3. Для нейтрализации и удаления реактива после травления контролируемая поверхность макрошлифа должна промываться водным содовым раствором, затем водой, протираться ватным тампоном, пропитанным спиртом, и затем тщательно осушается фильтровальной бумагой или сухим воздухом.

4. МИКРОСТРУКТУРНЫЙ АНАЛИЗ

4.1. С помощью микроанализа выявляют:

возможные внутренние дефекты сварных соединений; микротрещины всех видов и направлений, непровары или несплавления, расположенные в сечении сварного соединения между отдельными валиками или основным металлом и металлом шва; свищи и поры; шлаковые и другие неметаллические включения;

микроструктуру металла шва; зоны термического влияния и основного металла, не находившегося под термическим воздействием сварки; дефекты микроструктуры;

межкристаллитную коррозию и другие виды коррозионного поражения.

4.2. Изготовление микрошлифа.

4.2.1. Контролируемая поверхность микрошлифа должна обрабатываться шлифовальным кругом на плоскошлифовальном станке с обязательным охлаждением эмульсией, затем шлифовальной шкуркой и алмазной пастой в несколько проходов (не менее 4) с переходом последовательно от крупнозернистого к мелкозернистому абразивному материалу. При этом необходимо менять направление шлифования на 90° и применять охлаждение во избежание прижога поверхности шлифа.

4.2.2. При смене зернистости абразивного материала микрошлиф должен быть тщательно промыт, чтобы исключить возможность загрязнения мелкозернистого материала частицами предыдущего более крупного абразива.

4.2.3. Для обработки микрошлифа должны использоваться шлифовальные круги зернистостью 8-M14 по ГОСТ 10054; алмазные пасты зернистостью АСМ 14/10 НОМ; АСМ 7/5 НОМ; АСМ 5/3 НОМ; АСМ 3/2 НОМ по ГОСТ 25593.

4.2.4. Обработка поверхности образца шлифовальной шкуркой и алмазной пастой должна производиться на шлифовальных станках с частотой вращения диска до 1400 об/мин.

4.2.5. Шлифование абразивным материалом каждого номера должно быть завершено, если удалены все гребешки и риски от обработки предыдущим более крупнозернистым материалом.

4.2.6. После шлифования контролируемая поверхность микрошлифа обязательно обрабатывается на полировальном станке с частотой вращения диска 800 - 1000 об/мин.

4.2.7. Полирование должно производиться на плотном, хорошего качества сукне (или фетре) туго натянутом на горизонтальный диск станка и пропитанном полирующей жидкостью.

4.2.8. Перед полированием, а также периодически в процессе работы сукно необходимо тщательно промывать горячей водой без моющих средств.

4.2.9. Полировочную жидкость готовят, размешивая в 1 л дистиллированной воды 10 - 20 г окиси хрома Cr2O3 или окиси алюминия Al2О3. Наиболее тонкий равномерной зернистости абразив получается при отстаивании смеси в течение 6 ч.

4.2.10. В течение всего процесса полирования сукно необходимо смачивать полирующей жидкостью, шлиф не прижимать к диску с усилием во избежание прижога его поверхности.

4.2.11. Направление полирования должно быть перпендикулярно рискам на микрошлифе, оставшимся после шлифования, кроме микрошлифов из двухслойной стали.

4.3. Травление микрошлифа.

4.3.1. Травление микрошлифа производят химическим или электролитическим способом в соответствующем реактиве до четкого выявления микроструктуры металла шва, зоны термического влияния и основного металла.

4.3.2. Реактив для травления микрошлифа выбирают в зависимости от материала сварного соединения. Состав и назначение рекомендуемых реактивов, а также правила травления приведены в табл. 2 Приложения 1. Допускается применение других реактивов.

4.3.3. Выявление микроструктуры химическим способом должно осуществляться методом погружения в реактив или протиркой контролируемой поверхности ватным тампоном, пропитанным реактивом. При травлении методом погружения необходимо, чтобы смачиваемая поверхность микрошлифа полностью покрывалась реактивом во избежание окисления при попадании воздуха.

4.3.4. Электролитическое травление рекомендуется применять для высоколегированных сталей.

4.3.5. Для получения более четкой микроструктуры рекомендуется травление шлифа 2 - 4 раза с полированием на станке после каждого травления.

4.3.6. Травление микрошлифов разных сталей должно производиться последовательно: сначала травят с полированием основной металл низкоуглеродистой и низколегированной сталей до получения четкой структуры, затем - высоколегированный плакирующий слой и шов электролитическим способом в соответствующем реактиве.

4.3.7. Реактив с микрошлифа после травления удаляют водой, затем протирают ватным тампоном, пропитанным спиртом, и сушат с помощью фильтровальной бумаги или сухим воздухом.

4.4. Исследование микрошлифа производится с помощью металлографических микроскопов МИМ-7, МИМ-8 или других при увеличении:

100× для выявления микродефектов и определения величины зерна;

(100 - 500)× для классификации структурных составляющих;

(500 - 1000)× для выявления дисперсности закалочных структур, карбидов, нитридов и интерметаллидных фаз;

(250 - 400)× для выявления межкристаллитной коррозии.

5. ОЦЕНКА КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПО РЕЗУЛЬТАТАМ МЕТАЛЛОГРАФИЧЕСКОГО КОНТРОЛЯ

5.1. Оценку качества должны производить в соответствии с требованиями ОСТ 26-291, а также чертежа или технических условий на изготовление изделий.

5.2. Качество и контроль сварных соединений из разных сталей должны соответствовать требованиям РТМ 26-298 и РТМ 26-378.

загрязненность неметаллическими включениями по ГОСТ 1778;

микроструктуру по ГОСТ 5640; ГОСТ 8233;

величину зерна по ГОСТ 5639;

содержание α-фазы (в высоколегированных сталях) по ГОСТ 11878;

склонность к межкристаллитной коррозии по ГОСТ 6032.

5.4. Содержание α-фазы в металле шва или наплавленном слое следует определять при наличии указаний в техническом проекте или технических условиях на изделие (сборочную единицу).

5.5. Предельное допустимое содержание α-фазы должно соответствовать для сосудов, работающих при температуре более 350 °С, требованиям ОСТ 26-3. а для других сосудов - указаниям технического проекта.

5.6. Определение содержания α-фазы в металле, наплавленном аустенитными электродами, должно производиться объемным магнитным методом в соответствии с ГОСТ 9466. Содержание феррита определяется ферритометром (ГОСТ 26364).

5.7. Допускается определять количество феррита альфа-фазометром пондеромоторного действия (магнитно-отрывной способ), а при содержании его более 5 % - методами количественной металлографии.

5.8. Если получены неудовлетворительные результаты металлографического исследования, допускается повторное испытание на удвоенном количестве образцов, вырезанных из того же контрольного стыка или сварного соединения сборочной единицы или детали. В случае неудовлетворительных результатов при повторном металлографическом исследовании швы считаются непригодными.

5.9. Результаты металлографического исследования по оценке качества сварных соединений или основного металла должны быть зафиксированы в соответствующих документах: специальном журнале или сопроводительном заключении (справке, протоколе), подписанных инженером или лаборантом, выполнявших исследование, а также заведующим (начальником) металлографической лабораторией или ЦЗЛ.

5.10. Примеры типичных макро- микроструктур и дефектов сварных соединений приведены в Приложении 2.

Рекомендуемые формы справок о результатах металлографического контроля приведены в Приложении 3.

6. ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ МЕТАЛЛОГРАФИЧЕСКОГО КОНТРОЛЯ

6.1. Изготовление макро- и микрошлифов.

6.1.1. Площадь обрабатываемой поверхности микрошлифа должна быть не более 1600 мм2, а высота не более 15 мм в целях предупреждения вырыва шлифа при шлифовании и полировании.

6.1.2. При включении электродвигателей станков следует убедиться в исправности привода, системы передач и рабочих дисков, надежности крепления абразивного камня после предварительного его испытания, защитного кожуха и опорного стола в заточном станке. Камень должен быть тщательно отбалансирован и без большой выработки; зазор между камнем и столом должен быть не менее 3 и не более 10 мм.

6.1.3. При работе на заточном станке необходимо пользоваться защитными очками или прозрачным щитком. На боковой поверхности станка зажимные фланцы не должны касаться обрабатываемого шлифа.

6.1.4. При механическом шлифовании и полировании шлиф необходимо держать в руке и слегка прижимать к вращающемуся диску во избежание вырыва шлифа. При этом шлиф должен устанавливаться так, чтобы вращение диска по шлифу шло от себя.

6.1.5. При заточке и шлифовании образцов должна работать вытяжная и отсасывающая вентиляция.

6.1.6. При механической обработке макро- и микрошлифов запрещается:

работать одновременно двум рабочим на одном станке;

шлифовать или полировать несколько образцов одновременно без использования струбцин.

6.1.7. При перерыве в подаче электрического тока станок следует немедленно отключить от сети.

6.1.8. Обезжиривание поверхности шлифов необходимо проводить керосином или растворителем (спиртом, ацетоном, и др.) вдали от открытого пламени и электронагревательных приборов.

6.2. Работа с химическими реактивами.

6.2.1. Использование химической посуды или стеклотары для пищи и питья запрещается.

6.2.2. Все химические реактивы необходимо содержать в закрытых стеклянных банках с притертыми пробками или с завинчивающимися крышками в специальном шкафу.

6.2.3. Сосуды с кислотами должны иметь притертые пробки и храниться в вытяжном шкафу в поддонах.

6.2.4. Плавиковая кислота должна храниться в полиэтиленовом сосуде в вытяжном шкафу.

6.2.5. На всех сосудах с реактивами должны быть этикетки с четко написанными названиями реактивов.

6.2.6. Количество кислоты (азотной, серной, соляной и др.), хранимой в препараторной лаборатории, не должно превышать десятидневной потребности или не более 1 л.

6.2.7. Все ядовитые вещества должны храниться в специальных шкафах и сейфах под замком и пломбой.

6.2.8. При работе с едкими щелочами и концентрированными кислотами необходимо пользоваться очками и работать в халате, резиновых перчатках и сапогах.

6.2.9. При разбавлении кислот, особенно серной, следует подливать кислоту в воду или спирт небольшими порциями по стеклянной палочке, постоянно помешивая.

6.2.10. Набирать в пипетку кислоту, растворы щелочи и цианистых солей только с помощью резиновой груши. Всасывать ртом в пипетку запрещается. При переливании кислоты пользоваться сифоном с грушей.

6.2.11. Щелочь в твердом виде брать только щипцами. Раствор щелочи готовить в фарфоровом стакане.

6.2.12. На рабочем месте, где хранятся, готовятся и используются травящие реактивы, должны находиться нейтрализующие растворы: 2 %-ный питьевой соды; 1 %-ный (по объему) соляной кислоты; 2 %-ный марганцевокислого калия; насыщенной борной кислоты.

6.2.13. При травлении макрошлифов в подогретых растворах уровень раствора в ванне должен быть не выше 2/3 ее высоты в целях предупреждения возможности переливания раствора через край при вскипании.

6.2.14. Погружать и извлекать из раствора макрошлифы можно только с помощью щипцов.

6.2.15. В случае проливания кислот или их растворов необходимо данный участок засыпать песком, собрать образовавшуюся массу металлическим совком в эмалированное ведро; облитый участок вымыть раствором соды и водой.

6.2.16. При попадании кислоты или щелочи на поверхность тела пораженное место необходимо тщательно промыть водой, затем в случае попадания кислоты нейтрализовать 2 %-ным раствором питьевой соды, щелочи или 1 %-ным раствором соляной кислоты.

В случае появления после ожога красноты промыть пораженное место 2 %-ным раствором марганцевокислого калия.

В случае попадания кислоты в глаза или полость рта промыть (прополоскать) насыщенным раствором борной кислоты.

После оказания первой помощи обратиться в медпункт.

6.2.17. Нагревать легколетучие, воспламеняющиеся и взрывоопасные вещества (бензин, бензол, спирт, ацетон, масло, уксусную кислоту и др.) можно только на водяной бане на плитах с закрытой спиралью в вытяжном шкафу.

6.2.18. По окончании работ с кислотами и щелочами рабочее место необходимо привести в порядок, а руки тщательно вымыть.

6.3. Работа с электроприборами.

6.3.1. При работе с электроприборами - муфельными печами, моторами станков и другими необходимо строго следить за исправностью изоляции проводов и состоянием розеток, вилок и рубильников. При обнаружении дефектов немедленно сообщить об этом дежурному электрику.

6.3.2. Корпуса выпрямителей установок электролитического полирования и травления, станки и микроскопы должны быть надежно заземлены.

6.3.3. При работе на установках электролитического полирования и травления необходимо обращать внимание на исправность контактов в рукоятках зажимных пинцетов. Замеченные неисправности должны быть устранены немедленно.

6.3.4. По окончании операции электролитического полирования и травления выпрямитель должен быть выключен поворотом рубильника в положение «Выключено».

6.3.5. При работе на установках электролитического полирования и травления необходимо пользоваться резиновыми ковриками. Прикасаться руками к токоведущим частям приспособления при включенной установке запрещается.

6.3.6. При работе на микроскопах необходимо соблюдать меры предосторожности, предусмотренные при работе с электроосветительными приборами, следить за исправностью штепсельных розеток, вилок и токоведущей проводки.

6.3.7. Перед уходом с работы следует проверить все ли электроприборы, моторы станков и вентиляторы вытяжных шкафов отключены от сети.

6.4. В соответствии с настоящим руководящим документом, действующими инструкциями и правилами руководитель подразделения обязан:

1. Разработать для каждого рабочего места инструкцию по технике безопасности.

2. Систематически проводить инструктаж и техническое обучение всех работающих по технике безопасности с обязательной проверкой знаний.

3. Постоянно следить за соблюдением работающими правильных и безопасных приемов работы; выполнением требований техники безопасности, изложенных в инструкции; применением предохранительных приспособлений, спецодежды и других средств индивидуальной защиты.

6.5. При порезах ожогах и других травмах необходимо немедленно обращаться за помощью в медицинский пункт или к старшему по работе.

6.6. В помещении металлографической лаборатории должна быть аптечка, комплектность которой определяется медицинской службой.

Приложение 1

Рекомендуемое

Таблица 1

Реактивы и режимы травления для выявления макроструктуры сварных соединений

Реактивы и режимы травления для выявления микроструктуры сварных соединений сталей, цветных металлов и сплавов

Приложение 2

Справочное

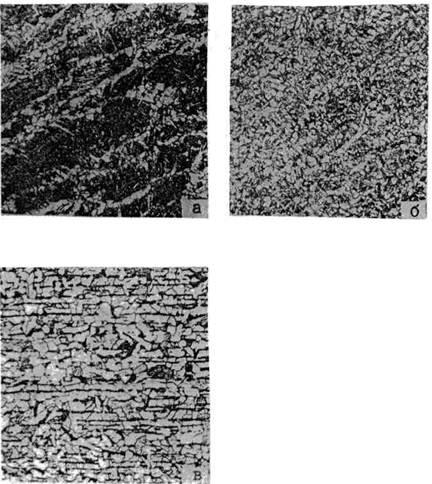

1. МАКРОСТРУКТУРЫ СВАРНЫХ СОЕДИНЕНИЙ СТАЛЕЙ СВАРКОЙ РАЗЛИЧНЫХ ВИДОВ

1.1. Ручная дуговая сварка

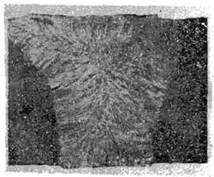

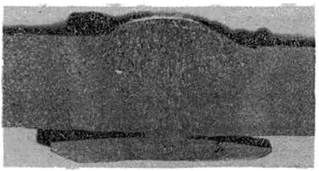

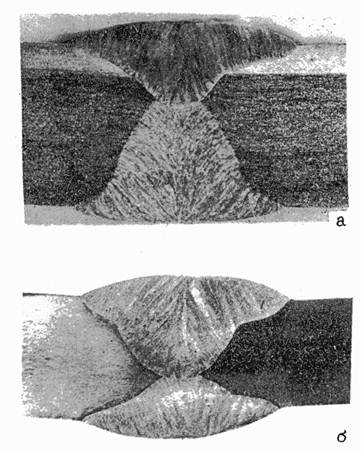

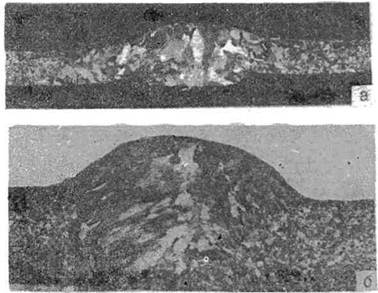

Рис. 1. Стыковое соединение:

а - стали 16ГС электрод УОНИ-13/55, травление в реактиве № 2 (см. табл. 1), 2×; б - стали 20Х20Н35СЛ (центробежное литье), электрод 05Х14Н65, корневой шов, электрод 01Х20Н70, травление в реактиве № 14 (см. табл. 1), 2×

Рис. 2. Стыковое соединение на подкладном кольце стали 15Х5М, электрод ЦЛ-17-63, травление в реактиве № 4 (см. табл. 1); 3×

Рис. 3. Угловое соединение стали 09Г2С, электрод УОНИ-13/45; травление в реактиве № 2 (см. табл. 1)

Рис. 4. Тавровое соединение стали 20ЮЧ, электрод УОНИ-13/55; травление в реактиве № 4 (см. табл. 1); толщина листа:

а - 16 мм; б - 40 мм

1.2. Автоматическая дуговая сварка под флюсом

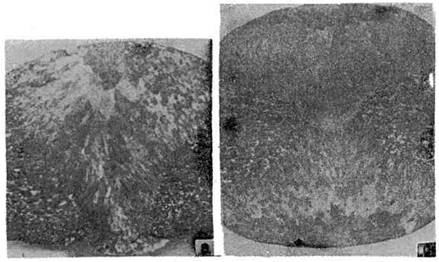

Рис. 5. Сварка в один проход стыкового соединения:

а - стали Ст3сп, проволокой Св-08Г2С под флюсом АН-348; травление в реактиве № 4 (см. табл. 1), 3×; б - стали 10X17H13M2T, проволокой Св-08Х19Н10М3Б под флюсом AH-26, травление в реактиве № 5 (см. табл. 1), 3×

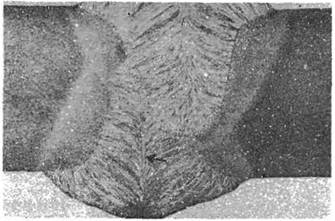

Рис. 6. Сварка в два прохода стыкового соединения:

а - стали 16ГС проволокой Св-08Г2С под флюсом АН-348, травление в реактиве № 2 (см. табл. 1); б - стали 12X18H10T проволокой Св-06X19Н9Т под флюсом АН-26, травление, в реактиве № 5 (см. табл. 1), 3×

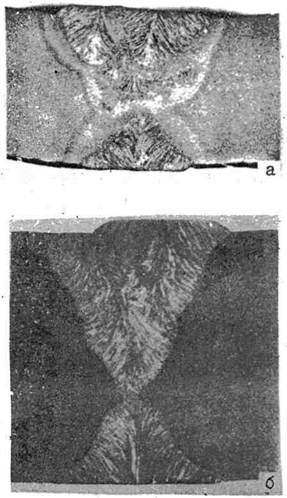

Рис. 7. Сварка в два прохода стыкового соединения:

а - двухслойной стали 20К + 10X17H13M2T, основного слоя проволокой Св-08А под флюсом АН-348, плакирующего слоя, проволокой Св-06X19H10M3T под флюсом АН-26, травление в реактиве № 4 (см. табл. 1), 3×; б - сталей 09Г2С + 12Х18Н10Т проволокой Св-10X16H25AM6 под флюсом АН-26, травление в реактиве № 5 (см. табл. 1), 3×

Рис. 8. Многопроходная сварка стыкового соединения:

а - стали 20ЮЧ проволокой Св. 10НЮ под флюсом АН-348, травление в реактиве № 4 (см. табл. 1); б - стали 10Х17Н13М2Т проволокой Св. 08Х19Н10М3Б под флюсом АН-26, травление в реактиве № 5 (см. табл. 1), 5×

Рис. 9. Соединение внахлестку сталей Ст3сп + 12Х18Н10Т проволокой Св-05Х30Н40М6ТБ под флюсом АН-26, травление в реактиве № 5 (см. табл. 1), 3×

Рис. 10. Торцовое соединение трубы из стали 08Х18Н10Т и трубной решетки из стали 06Х18Н11 проволокой Св-08Х25Н13БТЮ под флюсом АН-26, травление в реактиве № 5 (см. табл. 1), 8×

1.3. Автоматическая дуговая сварка в защитном газе

Рис. 11. Стыковое соединение, выполненное сваркой:

а - в углекислом газе стали 35ХМ проволокой Св-08ХГСМА, травление в реактиве № 4 (см. табл. 1), 2×; б - в аргоне стали 12X18H10T проволокой Св-07Х25Н13, травление в реактиве № 5 (см. табл. 1), 2×

1.4. Электрошлаковая сварка

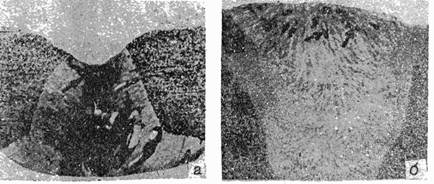

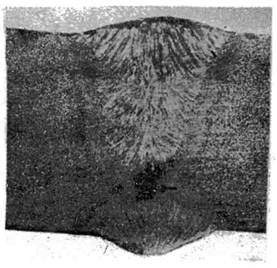

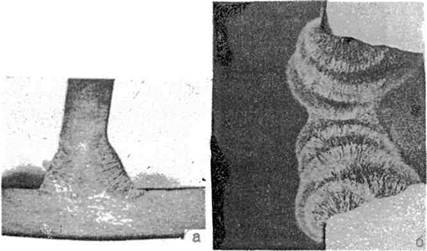

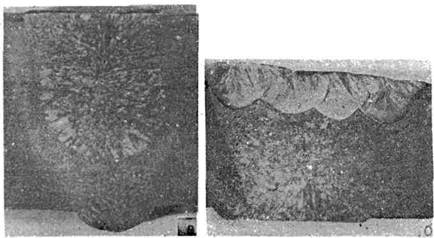

Рис. 12. Сварка встык:

а - стали 16ГС, проволока Св-08ГС диаметром 5 мм под флюсом АНФ-6, травление в реактиве № 4 (см. табл. 1); б - стали 10X17H13M2T проволока ЭП-690 под флюсом АН-18, травление в реактиве № 5 (см. табл. 1), 1,5×

1.5. Комбинированная сварка

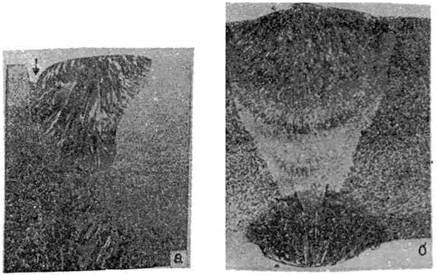

Рис. 13. Соединение:

а - стали 16ГС выполнено ЭШС, проволокой Св-08ГО под флюсом АН-8 + автоматическая сварка проволокой Св-08ГА под флюсом АН-348, травление в реактиве № 4 (см. табл. 1); б - двухслойной стали 12XM + 08X13 - основной слой выполнен ЭШС проволокой Св-08ХМ под флюсом АН-8, плакирующий - автоматической сваркой проволокой Св-05Х30Н40М6ТБ под флюсом АИ-26, травление в реактиве № 5 (см. табл. 1)

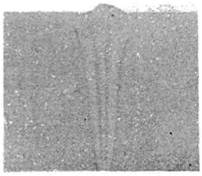

1.6 Электроннолучевая сварка

Рис. 14. Стыковое соединение трубы из стали 10Г2 без скоса кромок, зазора и присадочного металла, травление в реактиве № 4 (см. табл. 1)

2. МАКРОСТРУКТУРЫ СВАРНЫХ СОЕДИНЕНИЙ ЦВЕТНЫХ МЕТАЛЛОВ

Рис. 15. Стыковое соединение меди Мр3, выполненное:

а - полуавтоматической сваркой неплавящимся электродом в аргоне, толщина листа 2 мм, травление в реактиве № 7 (см. табл. 1), 5×; б - автоматической сваркой плавящимся электродом в азоте проволокой МНЖКТ, толщина листа 5 мм, травление в реактиве № 7 (см. табл. 1), 5×

Рис. 16. Стыковое соединение серебра Ср 999,9, выполненное аргонодуговой сваркой неплавящимся электродов:

а - травление в реактиве № 11 (см. табл. 1), 10; б - с присадкой проволоки СрЛа, травление в реактиве № 11 (см. табл. 1), 10×

Рис. 17. Стыковое соединение алюминиевого сплава АДО, выполненное:

а - аргонодуговой сваркой плавящимся электродом и проволокой А85Т, травление в реактиве № 9 (см. табл. 1), 5×; б - импульсно-дуговой сваркой плавящимся электродом в аргоне проволокой А85Т диаметром 2,5 мм на медной подкладке, травление в реактиве № 9 (см. табл. 1), 5×

Рис. 18. Стыковое соединение титана ВТ-1, выполненное аргонодуговой сваркой неплавящимся электродом, травление в реактиве № 13 (см. табл. 1); 5×

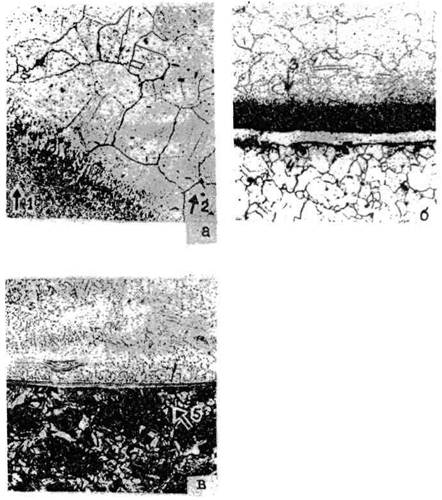

3.

ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ

(характеристику дефектов сварных соединений см. в таблице с. 80)

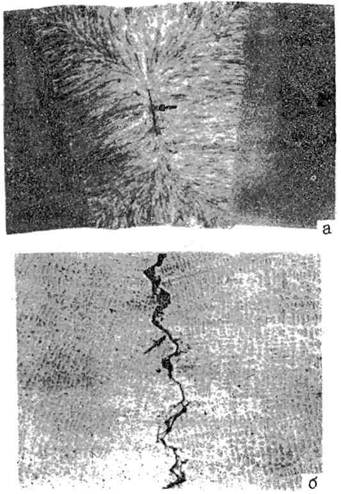

3.1. Кристаллизационные трещины в металле шва

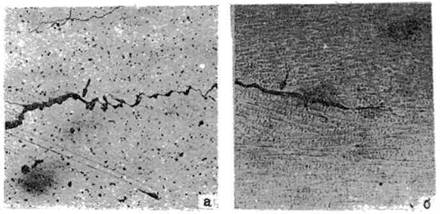

Рис. 19. Микротрещины по плоскости слабины при:

а - электрошлаковой сварке стали 16ГС проволокой Св-08ГС под флюсом АНФ-6, травление в реактиве № 2 (см. табл. 1); б - автоматической сварке биметалла стали Ст3сп + 08Х13 проволокой ЭП-960, травление в реактиве № 3 (см. табл. 2), 100×

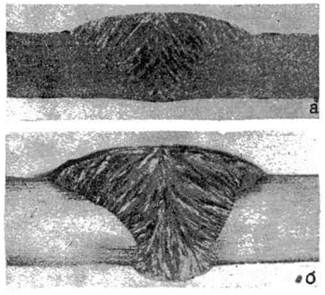

Рис. 20. Межкристаллитные макротрещины при:

а - автоматической дуговой сварке стали 09Г2С проволокой Св-08ГА, травление в реактиве № 2 (см. табл. 1), 1,5×; б - ручной дуговой сварке меди Мр3 неплавящимся электродом в, аргоне, травление в реактиве № 7, (см. табл. 1), 5×

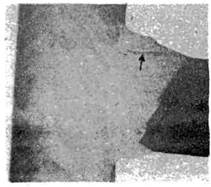

Рис. 21. Микротрещины при автоматической дуговой сварке:

а - двухслойной стали Ст3сп + 10Х17Н13М2Т проволокой Св-08Х19Н10М3Б под флюсом АН-28; б - стали 10Х17Н13М2Т проволокой Св-08Х19Н10М3Б под флюсом АН-28, травление в реактиве № 3 (см. табл. 2), 100×

Рис. 22. Продольная макротрещина при ручной дуговой сварке стали 15ГСХМФР электродом УОНИ-13/55, травление в реактиве № 2 (см. табл. 1), 3×

Рис. 23. Поперечная макротрещина при ручной дуговой сварке стали 10Г21П электродом АНО-10, травление в реактиве № 4 (см. табл. 1)

Рис. 24. Микротрещина в металле шва при автоматической дуговой сварке стали 10Г2ФР проволокой Св-08ГСМТ и газовой смеси СО2 (85 %) + О2 (15 %), травление в реактиве № 1 (см. табл. 2), 100×

Рис. 25. Макротрещина в зоне термического влияния при комбинированной сварке стали 15ГСХМФР (ЭШС проволокой Св-10Г2 под флюсом АН-8 + автоматическая дуговая проволокой Св-08А под флюсом АН-22), травление в реактиве № 2 (см. табл. 1)

Рис. 26. Микротрещина в зоне термического влияния при автоматической дуговой сварке стали 15X5M проволокой Св-10Х5М под флюсом АН-26. травление в реактиве № 1 (см. табл. 2), 100×

3.3. Коррозионные трещины

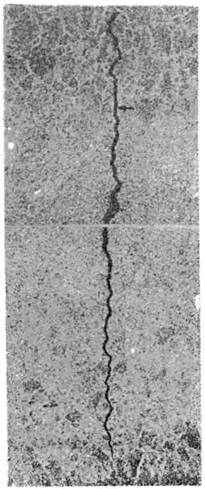

Рис. 27. Сталь 0Х18АН6 после испытания на межкристаллитную коррозию:

а - нетравленый шлиф, 200×; б - после травления в реактиве, № 3 (см. табл. 2), 500×

Рис. 28. Сероводородное коррозионное растрескивание стали 09Г2ДТ в пентаноамиленовой рабочей среде, травление в реактиве № 1 (см. табл. 2), 100×:

а - трещины на внутренней поверхности аппарата; б - по толщине стенки аппарата

3.4. Усадочная раковина

Рис. 29. При автоматической сварке стали 10Х17Н13М2Т проволокой Св-08Х19Н10М3Б под флюсом АН-28, травление в реактиве № 5 (см. табл. 1), 1,5×

3.5. Микрорыхлоты

Рис. 30. При автоматической сварке стали 10X17H13M2T проволокой Св-08Х9Н10М3Б под флюсом АН-28, травление в реактиве № 3 (см. табл. 2), 200×

Рис. 31. Свищи при:

а - автоматической дуговой сварке двухслойной стали Ст3сп + 12X18H10T: основного слоя - проволокой Св-08А в углекислом газе, плакирующего - проволокой ЭП-38Э под флюсом АН-26; б - автоматической дуговой сварке стали 16ГС проволокой Св-08Г2С в газовой смеси СО2 (85 %) + О2 (15 %), травление в реактиве № 4 (см. табл. 1), 3×

Рис. 32. Макропоры при автоматической дуговой сварке стали 09Г2С проволокой Св-08Г2С в углекислом газе травление в реактиве № 2 (см. табл. 1)

Рис. 33. Микропоры при автоматической дуговой сварке стали 45Х25Н20С2 проволокой Св-13Х25Н18 под флюсом АН-26, травление в реактиве № 3 (см. табл. 2), 100×

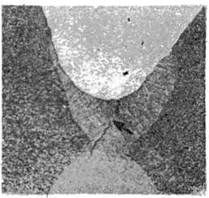

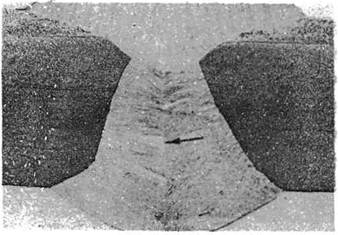

Рис. 34. Непровар корня шва при автоматической дуговой сварке стали 16ГС проволокой Св-08Г2С в газовой смеси СО2 (85 %) + О2 (15 %), травление в реактиве № 4 (табл. 1), 3×

Рис. 35. Непровар по толщине основного металла при автоматической дуговой сварке двухслойной стали Ст3сп + 08Х13 проволокой ЭП-829, травление в реактиве № 5 (см. табл. 1), 3×

Рис. 36. Непровар между валиками при автоматической дуговой сварке стали 06Х20Н8М3Д2Л проволокой ЭЧ-902 в углекислом газе, травление в реактиве № 5 (см. табл. 1)

Рис. 37. Непровар вершины угла при автоматической дуговой сварке стили 12Х18Н10Т проволокой ЭП-765 в аргоне, травление в реактиве № 5 (см. табл. 1), 3×

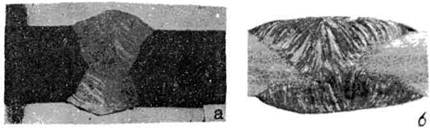

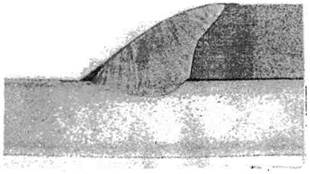

Рис. 38. Непровар по кромке при:

а - автоматической дуговой сварке стали 10X17H13M2T проволокой Св-08Х19Н10М3Б под флюсом АН-18, травление в реактиве № 5 (см. табл. 1), 1,5×; б - автоматической дуговой сварке стали 16ГС проволокой Св-08Г2С в газовой смеси СО2 (85 %) + О2 (15 %), травление в реактиве № 4 (см. табл. 1), 3×

Рис. 39. Микронепровар по кромке при автоматической дуговой сварке стали 12Х18Н10Т проволокой Св-07Х19Н10Б под флюсом АН-26, травление в реактиве № 4 (см. табл. 2), 200×

3.9. Неметаллические включения

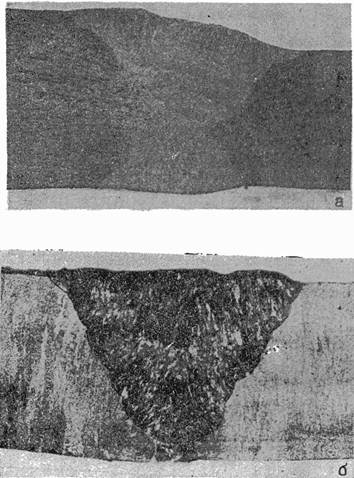

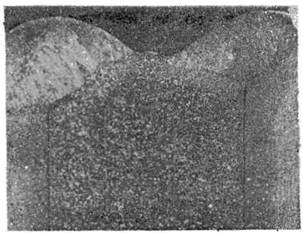

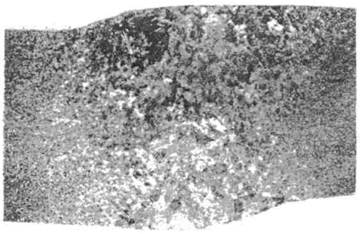

Рис. 40. Шлаковые макровключения при:

а - автоматической дуговой сварке стали 15ГСХМФР проволокой Св-08А под флюсом АН-22, травление в реактиве № 2 (см. табл. 1), 0,5×; б - автоматической дуговой сварке стали 10Х17Н13М2Т проволокой Св-08Х19Н10М3Б под флюсом АН-18, травление в реактиве № 5 (см. табл. 1), 1,5×

Рис. 41. Микровключения при:

а - автоматической дуговой сварке стали 08X17H15M3T проволокой Св-10Х16Н25АМБ под флюсом АН-26, травление в реактиве № 3 (см. табл. 2), 200×; б автоматической дуговой сварке двухслойной стали Ст3сп + 12X18H10Т проволокой Св-05Х30Н40М6ГБ под флюсом АН-26, травление в реактиве № 3 (см. табл. 2), 100×

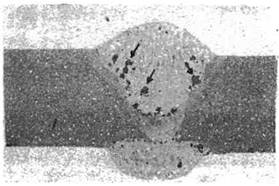

Рис. 42. При автоматической дуговой сварке стали 16ГС проволокой Св-08Г2С в газовой смеси СО2 (85 %) + О2 (15 %), травление в реакторе № 4 (см. табл. 1), 3×

Рис. 43. При автоматической дуговой наплавке на сталь 16ГС проволокой Св-08ГС в углекислом газе, травление в реактиве № 4 (см. табл. 1), 3×

Рис. 44. При импульсно-дуговой сварке стали 12X18H10T проволокой Св-07Х25Н13 в аргоне, травление в реактиве № 5 (см. табл. 1), 3×

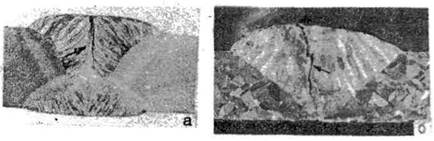

3.13. Неплавное сопряжение и превышение усиления

Рис. 45. При автоматической дуговой сварке стали Ст3сп проволокой Св-08Х21Н10Г6 под флюсом АН-26, травление в реактиве № 5 (см. табл. 1), 3×

3.14. Занижение размеров сечения сварного шва

Рис. 46. При ЭШС стали 16ГС проволокой Св-08ГС под флюсом АНФ-6, травление в реактиве № 2 (см. табл. 1)

Рис. 47. При автоматической дуговой сварке меди Мр3 неплавящимся электродом в аргоне, травление в реактиве № 7 (см. табл. 1), 5×

Рис. 48. При ручной дуговой сварке стали 15Х5М электродом ЦЛ-17-63, травление в реактиве № 4 (см. табл. 1), 3×

Рис. 49. При автоматической дуговой сварке стали 09Г2С проволокой Св-08МХ под флюсом АН-47, травление в реактиве № 2 (см. табл. 1), 1,5×

3.18. Плоскость (зона) слабины

Рис. 50. При автоматической дуговой сварке двухслойной стали Ст3сп + 12Х18Н10Т проволокой Св-05Х30Н40М6ТБ под флюсом АН-26, травление в реакторе № 5 (см. табл. 1), 3×

4. МИКРОСТРУКТУРА МЕТАЛЛА СВАРНЫХ СОЕДИНЕНИЙ

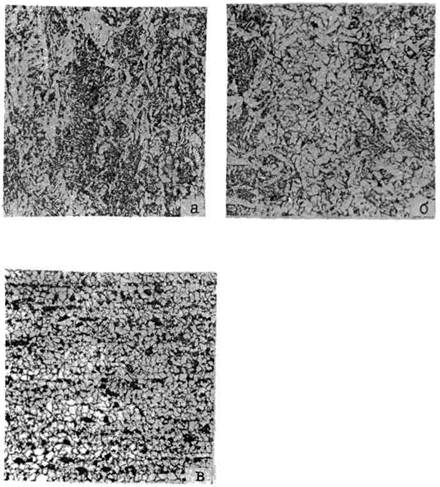

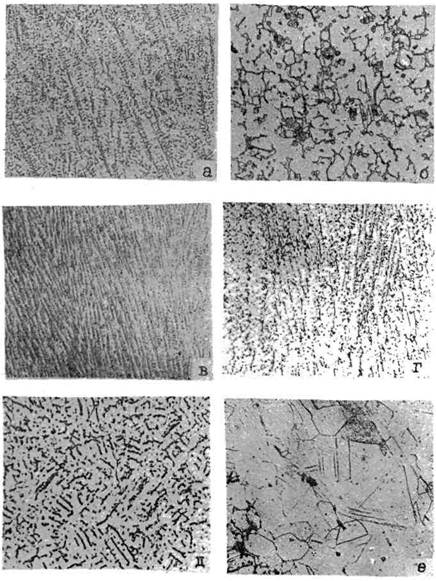

4.1. Низкоуглеродистые стали

Рис. 51. Структура стали 20К при ручной дуговой сварке:

а - шов; электрод УОНИ 13/45, феррит и перлит; б - околошовная зона (участок перегрева), видманштетт; в - основной металл, феррит и перлит, травление в реактиве № 1 (см. табл. 2), 100×

Рис. 52. Структура стали Ст3сп при автоматической дуговой сварке:

а - основной шов; проволока Св-08ГА, флюс АН-348А; феррит и перлит; б - подварочный шов; феррит и перлит; в - околошовная зона (участок перегрева), видманштетт; г - основной металл; феррит и перлит, травление в реактиве № 1 (см. табл. 2), 100×

Рис. 53. Структура стали 20ЮЧ при автоматической дуговой сварке:

а - шов, проволока Св-10НЮ, феррит, перлит и бейнит; б - околошовная зона (участок перегрева); игольчатый феррит и перлит (видманштетт); в - основной металл, феррит и перлит, травление в реактиве № 1 (см. табл. 2), 100×

Рис. 54. Структура стали 20ЮЧ при ручной дуговой сварке:

а - шов, электрод УОНИ-13/55, феррит, перлит и бейнит (доэвтектоидный феррит по границам бывших аустенитных зерен); б - шов, электрод ВП-4, феррит, перлит (тонкая перлитная сетка); в - шов, электрод ВП-7, феррит (сорбитообразный), перлит; г - основной металл, феррит и перлит, травление в реактиве № 1 (см. табл. 2), 100×

Рис. 55. Структура стали 20ЮЧ при сварке в защитном газе (аргоне):

а - шов, проволока Св-10НЮ, феррит, перлит и бейнит; б - околошовная зона (участок перегрева), видманштетт; в - основной металл, феррит и перлит; травление в реактиве № 1 (см. табл. 2), 100×

Рис. 56. Структура стали 20ЮЧ при электрошлаковой сварке (после нормализации и высокого отпуска):

а - шов, проволока Св-10H10, феррит и перлит в виде сетки; б - околошовная зона (участок перегрева), феррит с ориентацией по закалочной структуре и перлит; в - основной металл, феррит и перлит, травление в реактиве № 1 (см. табл. 2), 100×

4.2. Низкоуглеродистые низколегированные стали

Рис. 57. Структура стали 16ГС при ручной дуговой сварке:

а - шов, электрод УОНИ 13/55, феррит и перлит; б - околошовная зона (участок перегрева), видманштетт; в - основной металл, феррит и перлит, травление в реактиве № 1 (см. табл. 2), 100×

Рис. 58. Структура стали 16ГС при автоматической дуговой сварке:

а - шов, проволока Св-08ГА, флюс ОСЦ-4.5, феррит и перлит; б - околошовная зона (участок перегрева), видманштетт; в - основной металл, феррит и перлит; травление в реактиве № 1 (см. табл. 2), 100×

Рис. 59. Структура стали 16ГС при электрошлаковой сварке (до термообработки):

а - шов, проволока Св-08Г2С, флюс АНФ-6; феррит, перлит и бейнит; б - околошовная зона (участок перегрева), видманштетт; в - основной металл, феррит и перлит (видманштетт 1 - 2 балла, ГОСТ 5640), травление в реактиве № 1 (см. табл. 2), 100×

Рис. 60. Структура стали 09Г2С при ручной дуговой сварке:

а - шов, электрод ВП-4, феррит, перлит и бейнит; б - околошовная зона (участок перегрева), видманштетт; в - основной металл, феррит и перлит, травление в реактиве № 1 (см табл. 2) 100×

Рис. 6.1. Структура стали 09Г2С при ручной дуговой сварке:

а - основной шов, электрод УОНИ 13/55, феррит, бейнит и перлит; б - подварочный шов, феррит, перлит и бейнит; в - основной металл, феррит и перлит, травление в реактиве № 1 (см. табл. 2), 100×

Рис. 62. Структура стали 09Г2С при автоматической дуговой сварке:

а - шов, проволока, Св-10НЮ, 100×; б - шов, проволока Св-10НЮ, феррит, перлит, бейнит, 500×; в - околошовная зона (участок перегрева), видманштетт, 100×; г - околошовная зона (участок перегрева), видманштетт, 500×; травление в реактиве № 1 (см. табл. 2)

Рис. 63. Структура стали 09Г2С при автоматической дуговой сварке:

а - шов, проволока Св-10НМА, феррит, перлит и бейнит; б - околошовная зона (участок перегрева), видманштетт; в - шов, проволока Св-08Г2СНТЮР, феррит, сорбит и бейнит, травление в реактиве № 1 (см. табл. 2), 100×

Рис. 64. Структура стали 09Г2С при автоматической дуговой сварке:

а - шов, проволока Св-08Г2СМТЮР, флюс АН-67, феррит, перлит и бейнит; б - околошовная зона (участок перегрева), видманштетт; в - основной металл, феррит и перлит, травление в реактиве № 1 (см. табл. 2), 100×

Рис. 65. Структура стали 09Г2С при электрошлаковой сварке:

а - шов до термообработки, проволока Св-08Г2С, 100×; б - шов до термообработки, проволока Св-08Г2С, феррит, перлит, бейнит, 500×; в - шов после нормализации проволока Св-08Г2С, 100×; г - шов после нормализации, проволока Св-08Г2С, феррит, перлит, 500×; травление в реактиве № 1 (см. табл. 2)

Рис. 66. Структура стали 10Г2ФР при автоматической дуговой сварке:

а - шов, проволока Св-10НМ, флюс АН-22, феррит, перлит и бейнит; б - околошовная зона (участок перегрева), бейнит; в - основной металл, сорбит с ориентацией феррита по игольчатой структуре, травление в реактиве № 1 (см. табл. 2), 100×

Рис. 67. Структура стали 15Г2СФ при автоматической дуговой сварке:

а - шов, проволока Св-10НМА, феррит, перлит и бейнит; б - шов, проволока Св-08ГА, феррит, перлит и бейнит; в - околошовная зона (участок перегрева), феррит и бейнит; г - основной металл, феррит и сорбитообразный перлит, травление в реактиве № 1 (см. табл. 2), 100×

Рис. 68. Структура стали 12ХМ при автоматической дуговой сварке:

а - шов, проволока Св-08ХМ, флюс АН-348, феррит и сорбит; б - околошовная зона (участок перегрева), феррит, сорбит и бейнит; в - основной металл, феррит и перлит, травление в реактиве № 1 (см. табл. 2), 100×

Рис. 69. Структура стали 12ХМ при электрошлаковой сварке:

а - шов, проволока Св-08ХМ, флюс АН-8, феррит, сорбит и бейнит; б - шов, проволока Св-04Х2МА, флюс AH-8, феррит, сорбит и бейнит; в - околошовная зона (участок перегрева), феррит, сорбит и бейнит; г - основной металл, феррит и перлит, травление в реактиве № 1 (см, табл. 2), 100×

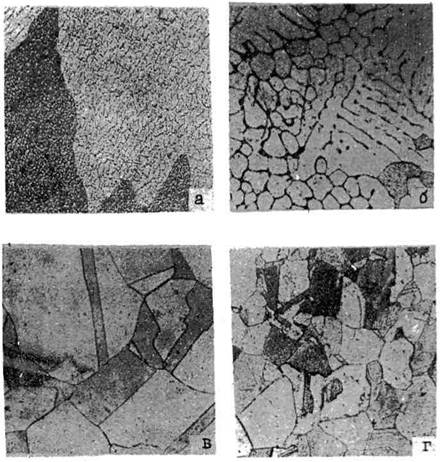

4.3. Среднелегированные стали

Рис. 70. Структура стали 15Х5М при ручной дуговой сварке:

а - шов, электрод ЦЛ-17-63, сорбит и феррит; б - околошовная зона (участок перегрева), мартенсит и сорбит; в - основной металл, феррит и равномерно распределенные карбиды, травление в реактиве № 1 (см. табл. 2), 200×

Рис. 71. Структура стали 15ХМ при автоматической дуговой сварке:

а - шов (верхний слой), проволока Св-10Х5М, флюс АН-26, мартенсит; б - шов (корневой слой), бейнит; в - околошовная зона (участок перегрева), мартенсит и бейнит; г - основной металл, феррит и неравномерно распределенные карбиды, травление в реактиве № 1 (см. табл. 2), 200×

4.4. Высокохромистые стали

Рис. 72. Структура стали 08X13 при импульсно-дуговой сварке в аргоне:

а - шов, проволока Св-07Х25Н13, мартенсит и аустенит; б - то же, травление в реактиве № 5 (см. табл. 2); в - околошовная зона (участок перегрева), феррит и мартенсит; г - основной металл, феррит и карбиды, травление в реактиве № 3 (см. табл. 2) 200×

Рис. 73. Структура стали 08X13 при автоматической дуговой сварке:

а, б - шов, проволока Св-05Х30Н40М6ТБ, флюс АН-26, аустенит и карбиды; в - околошовная зона (участок перегрева), феррит и мартенсит; г - основной металл, феррит и карбиды, травление в реактиве № 3 (см. табл. 2), 200×

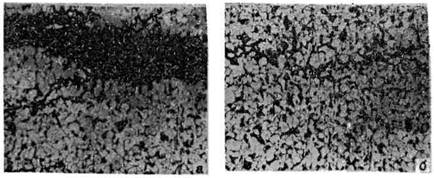

4.5. Высоколегированные стали

Рис. 74. Структура стали 12Х18Н10Т при импульсно-дуговой сварке:

а - шов, проволока Св-07Х25Н13, в аргоне, аустенит, α-фаза и карбиды; б - околошовная зона (участок перегрева), аустенит и α-фаза; в - основной металл, аустенит, карбиды и менее 5 % α-фаза, травление в реактиве № 3 (см. табл. 2), 200×

Рис. 75. Структура стали 12Х18Н10Т при автоматической дуговой сварке:

а - шов, проволока Св-06Х19Н9Т; аустенит и α-фаза; б - шов, проволока Св-08Х25Н15БТЮ; аустенит и α-фаза; в - шов, проволока Св-08X21Н10Г6, аустенит и 8 - 10 % υ-фаза; г - шов, проволока Св-07X19Н10Б, аустенит и α-фаза; д - шов, проволока Св-07Х19Н10Б, флюс АН-26; корневой слой, аустенит и α-фаза; е - околошовная зона, участок перегрева; аустенит и α-фаза, травление в реактиве № 3 (см. табл. 2), 200×

Рис. 76. Структура стали 12Х18Н10Т при автоматической дуговой сварке:

а - шов, проволока Св-05Х19Н9Ф3С2, флюс АН-26; аустенит и α-фаза; б, в - шов, проволока Св-05Х40Н30М6ТБ, флюс АН-26; аустенит и карбиды (б - химическая неоднородность и границы аустенитных зерен; в - химически неоднородный аустенит), травление в реактиве № 3 (см. табл. 2), 200×

Рис. 77. Структура стали 12X18H10T при аргонодуговой сварке:

а - шов, неплавящийся электрод с присадкой проволоки Св-10X16H25AM6; химически неоднородный аустенит и карбиды; б - околошовная зона (участок перегрева); аустенит и α-фаза; в - основной металл; аустенит, карбиды и 8 - 10 % α-фаза, травление в реактиве № 3 (см. табл. 2), 200×

Рис. 78. Структура стали 10Х17Н13М2Т при автоматической дуговой сварке:

а - шов, проволока, Св-10X16H25AM6, флюс АН-26, аустенит и карбиды (химическая неоднородность и границы аустенитных зерен); б - околошовная зона (участок перегрева), аустенит и α-фаза; в - основной металл, аустенит и карбиды, травление в реактиве № 3 (см. табл. 2), 200×

Рис. 79. Структура стали 10Х17Н13М2Т при автоматической дуговой сварке:

а - шов, проволока Св-08Х19Н10М3Б, аустенит и карбиды; б - шов, проволока Св-02Х17Н10М2В, аустенит и карбиды; в - околошовная зона, участок перегрева, аустенит, α-фаза и карбиды; г - основной металл, аустенит и карбиды, травление в реактиве № 3 (см. табл. 2), 100×

Рис. 80. Структура стали 10Х17Н13М2Т при электрошлаковой сварке:

а - шов, проволока Св-08Х19Н10М3Б, флюс АН-26, аустенит и α-фаза, 100×; б - шов, проволока Св-08Х19Н10М3Б, флюс АН-26, аустенит и α-фаза, 500×; в - околошовная зона, участок перегрева, аустенит и α-фаза, 100×; г - основной металл, аустенит и карбиды, травление в реактиве № 3 (см. табл. 2)

Рис. 81. Структура стали 45Х25Н20С2 при ручной дуговой сварке:

а, б - шов, электрод КТИ-7-62; аустенит и карбидная эвтектика (а - 100×; б - 500×); в - околошовная зона (участок перегрева), аустенит и карбидная эвтектика; г - основной металл, структура литая - аустенит и карбидная эвтектика, травление в реактиве № 5 (см. табл. 1), 100×

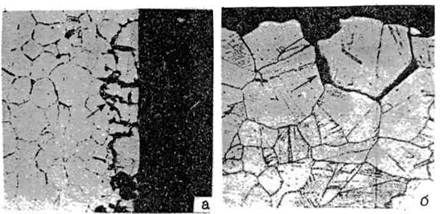

4.6. Двухслойные стали

Рис. 82. Структура биметалла 16ГС + 10Х17Н13М2Т при автоматической дуговой сварке:

а - зона сплавления плакирующего шва с плакирующим слоем (1 - шов, аустенит и карбиды; 2 - участок перегрева, аустенит); б - зона сплавления плакирующего слоя с основным слоем (3 - науглероживание в наплавке у линии сплавления; 4 - обезуглероживание основного слоя); в - зона сплавления плакирующего шва с основным швом (5 - участок перегрева, видманштетт), травление в реактиве № 2, затем в реактиве № 3 (см. табл. 2), 100×

Рис. 83. Структура плакирующего шва при нарушении режима автоматической дуговой сварки двухслойных сталей:

а - шов, биметалл - 20K + 12X18H10Т, проволока Св-08Х21Н10Г6, флюс АН-26, аустенит и 50 % - мартенсит, б - шов, аустенит и 60 - 70 % мартенсит; в - шов, биметалл 09Г2С + 12Х18Н10Т, проволока Св-08Х25Н13БТЮ, флюс АН-26, аустенит и 60 - 70 % мартенсит; г - шов, аустенит и 80 - 90 % мартенсит, травление в реактиве № 5, (см. табл. 2), 200×

4.7. Цветные металлы и их сплавы

Рис. 84. Структура меди М3р при полуавтоматической сварке неплавящимся электродом в аргоне:

а - шов, литая ячеисто-дендритная; б - шов, кислородная эвтектика (недостаточная защита зоны сварки); в - околошовная зона (участок перегрева), α-фаза; г - основной металл; α-фаза, травление в реактиве № 9 (см. табл. 2), 200×

Рис. 85. Структура алюминия АДО при аргонодуговой сварке плавящимся электродом:

а - шов, проволока А85Т, ячеистая литая; б - околошовная зона (участок перегрева); в - основной металл, травление в реактиве № 11 (см. табл. 2), 200×

Рис. 86. Структура алюминиевого сплава АМг3 при импульсно-дуговой сварке:

а - шов, проволока АМг6; ячеистая; б - околошовная зона (участок перегрева); в - основной металл, травление в реактиве № 11 (см. табл. 2), 200×

Рис. 87. Структура титанового сплава ВТ-1 при аргонодуговой сварке неплавящимся электродом:

а - шов, α'-фаза; б - околошовная зона (участок перегрева), α'-фаза; в - основной металл, (α + α') фаза, травление в реактиве № 18 (см. табл. 2), 100×

Характеристика дефектов сварных соединений

|

Наименование дефекта |

Определение |

Характеристика |

Номер рисунка |

|

3.1. Трещины |

Разрыв в сварном шве и (или) прилегающих к нему зонах |

Трещины возникают под действием напряжений при кристаллизации или фазовых превращениях в металле шва, ЗТВ или основном металле. По расположению трещины подразделяются на продольные (ориентированные параллельно оси сварного шва), поперечные (ориентированные перпендикулярно продольной оси шва), сетку трещин (группу пересекающихся трещин). По протяженности - макро- и микротрещины |

|

|

Кристаллизационные |

То же |

Горячие трещины образуются в сварных соединениях после кристаллизации. Различают трещины, залегающие в плоскости слабины и межкристаллитные. Поверхность этих трещин всегда покрыта окисной пленкой. Горячие трещины наиболее часто поражают металл шва и реже околошовную зону |

|

|

3.2. Холодные |

» |

Трещины, образующиеся преимущественно при нормальной температуре, а также при температуре ниже 200 °С. Чаще поражают околошовную зону и реже металл шва |

|

|

3.3. Коррозионные |

» |

||

|

Межкристаллитная коррозия |

» |

Трещины, образующиеся под действием агрессивной среды и распространяющиеся по границам зерен |

|

|

Коррозионное растрескивание |

» |

Трещины, образующиеся под воздействием коррозионной среды и напряжения |

|

|

3.4.5 Усадочная раковина и рыхлоты |

Полости или впадины, образованные при усадке металла шва в условиях отсутствия питания жидким металлом |

Воронкообразное углубление, образующееся в верхней части шва при его кристаллизации в результате того, что жидкий металл имеет больший объем, чем закристаллизовавшийся, сопровождающийся рыхлотами |

|

|

3.6. Свищ |

Воронкообразное углубление в сварном шве |

Представляет собой удлиненную полость в шве, часто выходящую на его поверхность |

|

|

3.7. Поры |

Полость округлой формы, заполненная газом |

Возникают при кристаллизации металла сварочной ванны в результате выделения газов, располагаются по оси шва или по его сечению цепочкой или отдельными группами. По величине, делятся на макро- и микропоры |

|

|

3.8. Непровар |

Несплавления сварного соединения вследствие неполного расплавления кромок или поверхностей, ранее выполненных валиков сварного шва |

Непровары в большинстве случаев заполнены шлаком |

|

|

Непровар корня шва |

То же |

То же |

|

|

Непровар по толщине основного металла |

» |

» |

|

|

Непровар между валиками |

» |

» |

|

|

Непровар вершины угла |

» |

» |

|

|

Непровар по кромке |

Зазор между основным металлом и металлом шва |

Несплавление наблюдается по части периметра, а иногда и по всему периметру шва, обычно заполненного затекшим в него шлаком |

|

|

3.9. Неметаллические включения |

Наличие неметаллической частицы в металле шва |

Делятся на шлаковые, окисные, сульфидные и др.; по величине - на макро- и микровключения |

|

|

3.10. Подрез |

Углубления по линии сплавления сварного шва с основным металлом |

Подрезы, как правило, заполнены шлаком, затекшим в образовавшуюся полость |

|

|

3.11. Наплыв |

Натекание металла шва на поверхность основного металла или ранее выполненного валика без сплавления с ним |

- |

|

|

3.12. Кратер |

Углубление на поверхности шва в месте обрыва дуги или в конце шва |

В кратере обнаруживаются усадочные рыхлоты, часто переходящие в трещину |

|

|

3.13. Превышение усиления |

Избыток расплавленного металла в валике |

- |

|

|

3.14. Занижение размеров сечения сварного шва |

- |

- |

|

|

Неплавное сопряжение |

Резкий переход поверхности сварного шва к основному металлу |

- |

|

|

3.15 Превышение проплава |

Выступ с обратной стороны шва, образованный расплавленным металлом, вытекающим из нижней части шва под действием силы тяжести |

- |

|

|

3.16. Смешение кромок |

Несовпадение сваренных кромок по высоте из-за некачественной сборки сварного соединения |

- |

|

|

3.17. Смешение осей шва |

- |

- |

|

|

3.18. Плоскость (зона) слабины |

Ослабленный стык зон столбчатых кристаллитов, растущих навстречу друг другу от линии сплавления |

- |

Приложение 3

Рекомендуемое

ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ МЕТАЛЛОГРАФИЧЕСКОГО КОНТРОЛЯ

Для ОТК завода

Форма № 1

Металлографическая лаборатория ЦЗЛ

СПРАВКА

№

__________________

о результатах металлографического исследования

|

Цеху___________________________ Заказ _____________________________________________________________________ Наименование изделия ______________________________________________________ Марка стали _______________________________________________________________ Вид сварки, сварочные материалы ____________________________________________ Термическая обработка после сварки __________________________________________ Результаты макроанализа ____________________________________________________ Результаты микроанализа ____________________________________________________ Заключение лаборатории ____________________________________________________ Заведующий (начальник) металлографической лабораторией _____________________________________________________ (Подпись) Инженер (техник, лаборант) ________________________________________ (Подпись) Дата «__» ______________ 19__ г. |

Для технологических служб завода

Форма № 2

Металлографическая лаборатория ЦЗЛ

ИССЛЕДОВАНИЕ №

|

Отделу _____________________ Объект исследования ________________________________________________________ Исходные данные (марка стали, вид сварки, сварочных материалы, термическая обработка после сварки и т.д.) ________________________________________________ ___________________________________________________________________________ Цель исследования __________________________________________________________ Результаты исследования ____________________________________________________ Примечание. В результатах исследования дается описание микроструктуры сварного соединения в следующей последовательности: наличие и расположение микродефектов; степень загрязненности металла шва и основного металла неметаллическими включениями; структура металла шва и ее изменение по сечению; структура металла зоны термического влияния (непосредственно у линии сплавления, в зонах перегрева, нормализации и высокого отпуска); структура основного металла, не подвергающегося воздействию термического цикла сварки. Заведующий (начальник) металлографической лабораторией __________________________________ (Подпись) Инженер (техник, лаборант) ________________________________________ (Подпись) Дата «__» _______________ 19__ г. |

1. РАЗРАБОТАН И ВНЕСЕН ВНИИПТхимнефтеаппаратурой

РАЗРАБОТЧИК:

Г.Ю. Арчакова (руководитель темы); М.И. Поликарпов, канд. техн. наук; В.Н. Заруцкий; В.Л. Мирочник, канд. техн. наук; И.П. Мединская, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Минтяжмаша СССР от 21.11.90 № ВА-002-1-11125

3. СВЕДЕНИЯ О СРОКАХ И ПЕРИОДИЧНОСТИ ПРОВЕРКИ ДОКУМЕНТА

Срок первой проверки 1996 г.

Периодичность проверки 5 лет

4. ВЗАМЕН ОСТ 26-1379-76

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначения НТД, на которые дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

Приложение 2 |

|

|

ГОСТ 6032-84 |

|

|

ГОСТ 26364-84 |

|

|

ОСТ 26-3-87 |

|

|

ОСТ 26-291-87 |

|

|

РТМ 26-298-78 |

|

|

РТМ 26-278-81 |