| Информационная система |  |

ОАО «ВНИИПТхимнефтеаппаратуры»

СТАНДАРТ ОРГАНИЗАЦИИ

ШВЫ СВАРНЫХ СОЕДИНЕНИЙ СОСУДОВ И АППАРАТОВ,

РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ

Радиографический метод контроля

СТО 00220368-010-2007

Волгоград 2008

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАН открытым акционерным обществом ВОЛГОГРАДСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ ТЕХНОЛОГИИ ХИМИЧЕСКОГО И НЕФТЯНОГО АППАРАТОСТРОЕНИЯ (ОАО «ВНИИПТхимнефтеаппаратуры»)

РАЗРАБОТЧИКИ:

Мирочник В.Л., Овчаренко Л.В., Новиков В.П., Гурьева Л.В., Назаров Н.В.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом ОАО «ВНИИПТхимнефтеаппаратуры» № 145 от «27» июня 2008 г.

3. ВЗАМЕН ОСТ 26-11-03-84 «Швы сварных соединений сосудов и аппаратов, работающих под давлением. Радиографический метод контроля»

4. СОГЛАСОВАН Нижне-Волжским межрегиональным управлением по технологическому и экологическому надзору Федеральной службы по экологическому, технологическому и атомному надзору «27» июня 2008 г.

СТАНДАРТ ОРГАНИЗАЦИИ

|

ШВЫ СВАРНЫХ СОЕДИНЕНИЙ СОСУДОВ И АППАРАТОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ Радиографический метод контроля |

Дата введения 01-07-2008

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт организации является переработанным и расширенным изданием отраслевого стандарта «ШВЫ СВАРНЫХ СОЕДИНЕНИЙ СОСУДОВ И АППАРАТОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. Радиографический метод контроля» и распространяется на контроль сварных соединений сосудов и аппаратов, изготавливаемых в соответствии с требованиями ПБ 03-576.

Стандарт устанавливает методику радиографического контроля сварных соединений сосудов и аппаратов с применением рентгеновского, гамма и тормозного излучения и радиографической пленки.

Стандарт не распространяется на контроль сварных соединений радиоскопическим методом и на контроль сварных соединений с конструктивным зазором.

В стандарте учтены требования ГОСТ 7512, ГОСТ 23055, ГОСТ 20426.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты, правила и другие нормативные документы:

ГОСТ 83-79 Реактивы. Натрий углекислый. Технические условия

ГОСТ 195-77 Реактивы. Натрий сернокислый. Технические условия

ГОСТ 244-76 Натрия тиосульфат кристаллический. Технические условия

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 3773-72 Реактивы. Аммоний хлористый. Технические условия

ГОСТ 4160-74 Реактивы. Калий бромистый. Технические условия

ГОСТ 5100-85 Сода кальцинированная техническая. Технические условия

ГОСТ 5644-75 Сульфит натрия безводный. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9559-85 Листы свинцовые. Технические условия

ГОСТ 15843-79 Принадлежности для промышленной радиографии. Основные размеры

ГОСТ 17925-72 Знак радиационной опасности

ГОСТ 18394-73 Фольга свинцовая плакированная оловом и оловянная. Технические условия.

ГОСТ 20426-82 Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 24034-80 Контроль неразрушающий радиационный. Термины и определения

ГОСТ 25113-86 Контроль неразрушающий. Аппараты рентгеновские для промышленной дефектоскопии. Общие технические условия

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначения и определения

ГОСТ Р 8.594-2002 ГСОЕИ. Метрологическое обеспечение радиационного контроля. Основные положения

ГОСТ Р 52630-2006 Сосуды и аппараты стальные сварные. Общие технические условия

ОСТ 26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия

ОСТ 26-01-858-94 Сосуды и аппараты сварные из коррозионностойких сплавов на основе никеля. Общие технические условия

ОСТ 26-01-900-79 Сосуды и аппараты медные. Общие технические условия

ОСТ 26-01-1183-82 Сосуды и аппараты алюминиевые. Общие технические условия

ОСТ 26.260.482-2003 Сосуды и аппараты сварные из титана и титановых сплавов.. Общие технические условия

ПБ 03-440-02 Правила аттестации персонала в области неразрушающего контроля

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных

ПОТ Р М-016-2001 Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок

Правила технической эксплуатации электроустановок потребителей /утв. приказом Минэнерго РФ от 13.01.2003 № 6

Правила безопасности при транспортировке радиоактивных веществ (ПБТРВ-73). утв. ГКАЭ СССР 14.12.1973.

Правила пожарной безопасности в Российской Федерации (ППБ-01-03)

СП 2.6.1.799-99 (ОСПОРБ-99) Основные санитарные правила обеспечения радиационной безопасности.

СП 2.6.1.1283-03 Санитарные правила обеспечения при рентгеновской дефектоскопии.

СП 2.6.1.1284-03 Санитарные правила обеспечения радиационной безопасности при радионуклидной дефектоскопии.

МУ 2.6.1.2117-06. Гигиенические требования к размещению и эксплуатации ускорителей электронов с энергией до 100 МэВ.

СП 2.6.1.758-99 (НРБ-99) Санитарные правила. Нормы радиационной безопасности.

Примечание - при пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и нормативных документов. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Радиографический контроль проводится с целью выявления в сварном соединении трещин, непроваров, пор, металлических и неметаллических включений.

3.2. При невозможности визуального контроля сварного соединения радиографический контроль может применяться и для выявления внешних дефектов: вогнутости корня, превышения проплава, подреза, прожога, утяжины и т.д.

3.3. При радиографическом контроле не обеспечивается выявление следующих дефектов:

- пор и включений с размерами в направлении контроля менее удвоенной чувствительности контроля;

- непроваров и трещин глубиной менее удвоенной чувствительности контроля;

- непроваров и трещин с раскрытием менее значений, приведенных в таблице 1;

- металлических и неметаллических включений с коэффициентом ослабления излучения, близким к коэффициенту ослабления основного металла сварного соединения;

- любых дефектов, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов толщин свариваемых элементов.

3.4. Контроль радиографическим методом может быть осуществлен при наличии двухстороннего доступа к контролируемым участкам, обеспечивающего возможность установки детектора и источника излучения, в соответствии с параметрами контроля, предусмотренными настоящим стандартом.

Таблица 1 - Раскрытие непроваров и трещин, выявляемых радиографическим контролем

В миллиметрах

|

Минимальное раскрытие непроваров и трещин |

|

|

До 40 |

0,1 |

|

Св. 40 до 100 включ. |

0,2 |

|

« 100 « 150 « |

0,3 |

|

« 150 « 200 « |

0,4 |

|

« 200 « 250 « |

0,5 |

|

« 250 « 300 « |

0,6 |

|

« 300 « 350 « |

0,7 |

|

« 350 « 400 « |

0,8 |

3.5. Отношение толщины контролируемого сварного соединения к общей суммарной толщине металла в направлении просвечивания должно быть не менее 0,2 для всех видов сварных соединений.

3.6. Гаммаграфический метод контроля следует осуществлять в случае невозможности или технической трудности применения рентгенографического и для контроля изделий в монтажных условиях.

3.7. Радиографический контроль проводится после исправления всех дефектов, обнаруженных при внешнем осмотре и измерении сварных швов.

4. ОБОРУДОВАНИЕ И МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ КОНТРОЛЕ

4.1. В качестве источников излучения должны использоваться рентгеновские трубки и радионуклиды. Выбор источника рекомендуется проводить по таблице 2.

4.2. Характеристики и область применения рентгеновских аппаратов, бетатронов, линейных ускорителей, микротронов, гамма-дефектоскопов приведены в приложении А. Допускается применение аналогичной отечественной и зарубежной аппаратуры.

4.3. В качестве источников излучения при гаммаграфическом методе контроля сварных соединений применяются радиоактивные нуклиды: тулий-170, селен-75, иридий-192, цезий-137, кобальт-60. Характеристики источников приведены в приложении Б.

4.4. При проведении радиографического контроля сварных соединений должны использоваться радиографические технические пленки типа РТ. Допускается применение других типов радиографических пленок, обеспечивающих получение требуемой чувствительности контроля. Рекомендации по применению пленок приведены в приложении В.

4.5. Перед применением каждой новой партии радиографической пленки проверяется ее годность. Для этого проявляется и фиксируется как неэкспонированная так и экспонированная пленка. Параметры фотообработки должны соответствовать настоящему стандарту. Обработанная неэкспонированная пленка должна иметь равномерную оптическую плотность вуали,

не превышающую значений, указанных для конца гарантийного срока по ТУ на пленку (0,15 - 0,20). Экспонированная пленка должна иметь равномерную плотность, без отслоений эмульсии и т.д.

4.6. Радиографические пленки могут использоваться и по истечении гарантийного срока до достижения предельных значений оптической плотности вуали и сохранения ее равномерности.

4.7. Кассеты для зарядки пленки должны обеспечивать полную светонепроницаемость и плотный прижим усиливающих экранов к пленке.

Таблица 2 - Рекомендуемые источники излучения

|

Источник излучения |

|

|

До 5 включительно |

Рентгеновская трубка; |

|

Тулий-170 |

|

|

Свыше 5 до 20 включительно |

Рентгеновская трубка; |

|

Тулий-170 (до 15 мм); |

|

|

Селен-75; |

|

|

Иридий-192; |

|

|

Цезий-137 (от 10 мм) |

|

|

Свыше 20 до 40 включительно |

Рентгеновская трубка; |

|

Селен-75 (до 30 мм включительно); |

|

|

Иридий-192; |

|

|

Цезий-137 |

|

|

Свыше 40 до 80 включительно |

Рентгеновская трубка; |

|

Иридий-192; |

|

|

Цезий-137; |

|

|

Кобальт-60 |

|

|

Свыше 80 до 120 включительно |

Рентгеновская трубка; |

|

Бетатрон; |

|

|

Цезий-137; |

|

|

Кобальт-60 |

|

|

Свыше 120 |

Рентгеновская трубка; |

|

Бетатрон; |

|

|

Кобальт-60 |

|

|

Примечание - В каждом диапазоне радиационных толщин источники приведены в порядке предпочтительности их использования |

|

4.8. Для защиты от рассеянного излучения радиографическую пленку со стороны, противоположной источнику излучения, следует экранировать свинцовыми экранами. Толщина экранов приведена в приложении Г.

4.9. В качестве усиливающих экранов при радиографическом контроле сварных соединений применяются свинцовые усиливающие экраны. Толщина свинцовых усиливающих экранов, в зависимости от используемого источника излучения, выбирается по таблице 3. Допускается применение флюоресцентных усиливающих экранов, если при этом обеспечиваются требуемые параметры радиографического снимка.

4.10. Усиливающие экраны должны иметь гладкую поверхность без складок, трещин, надрывов и прочих дефектов, снижающих качество снимка и затрудняющих его расшифровку.

4.11. Для улучшения качества радиографических снимков следует применять свинцовые диафрагмы, устанавливаемые на выходное окно бленды с рентгеновской трубкой.

4.12. Маркировка радиографических снимков производится свинцовыми маркировочными знаками по ГОСТ 15843. Допускается применение других маркировочных знаков в соответствии с приложением Д.

4.13. Для изготовления ограничительных знаков применяется свинцовая проволока диаметром от 1,5 до 5,0 мм.

Таблица 3 - Толщина металлических усиливающих экранов

|

Толщина экранов, мм (свинец) |

|||

|

переднего |

заднего |

||

|

Рентгеновский аппарат с напряжением на рентгеновской трубке Кв |

до 100 |

0,02 |

0,02 |

|

св. 100 до 300 |

0,05 |

0,09 |

|

|

св. 300 |

0,09 |

0,09 |

|

|

Тулий-170 |

0,09 |

0,09 |

|

|

Селен-75 |

0,09 |

0,20 |

|

|

Иридий-192 |

0,09 |

0,20 |

|

|

Цезий-137 |

0,20 |

0,30 |

|

|

Кобальт-60 |

0,30 |

0,50 |

|

|

Ускоритель электронов с энергией излучения, МэВ |

св. 1 до 15 |

1,00 |

1,50 |

|

св. 15 до 25 |

1,50 |

2,00 |

|

|

св 25 до 35 |

2,50 |

3,00 |

|

4.14. Для измерения оптической плотности радиографической пленки следует применять денситометры типов СР-25М1 или ДФЭ-10, микрофотометры МФ-4, МФ-2, ИФО-460 или другие аналогичные приборы. Допускается производить проверку плотности путем визуального сравнения с сенситограммой ступенчатого образца.

4.15. Фотообработку радиографических пленок следует проводить в баках-танках, выполненных из инертных к фоторастворам материалов (нержавеющей стали, специальных пластмасс и т.д.).

4.16. Для создания неактиничного освещения при фотообработке рекомендуется использовать лабораторный фонарь с электролампочкой мощностью 15 - 25 Вт, экранированный защитным темно-красным светофильтром № 107 или желто-зеленым светофильтром № 124. Допускается применение других светофильтров, обеспечивающих неактиничность освещения на рабочем месте.

4.17. Для просмотра снимков при расшифровке результатов радиографического контроля применяются негатоскопы типов НС-2М, ОД-10Н, НС-4 и другие. Рекомендуется применять негатоскопы с регулируемой яркостью и величиной освещенного поля.

4.18. Основные сведения о вспомогательном оборудовании, приспособлениях и вспомогательных приборах для радиографического контроля приведены в приложении Е.

5. ПОДГОТОВКА К ПРОВЕДЕНИЮ КОНТРОЛЯ

5.1. Радиографический контроль проводится после устранения обнаруженных при внешнем осмотре дефектов. Если допустимые по нормам для внешнего осмотра дефекты затрудняют расшифровку снимков и оценку качества сварного соединения, их необходимо устранить.

5.2. Околошовная зона, зачищенная от окалины, шлака, брызг расплавленного металла и других загрязнений, должна иметь ширину не менее, указанной в ГОСТ 7512.

5.3. Схема контролируемых участков сварных швов, согласованная со службой неразрушающих методов контроля, приводится в технологической документации на изделие (в технологических процессах, технологических паспортах и т.д.) по принятой на предприятии системе.

5.4. Радиографический контроль сварных соединений производится по заявке отдела технического контроля после принятия изделия по результатам внешнего осмотра.

5.5. При контроле швов сварных соединений изделий сложной формы на каждое изделие или партию однотипных изделий рекомендуется составлять технологическую карту. Форма технологической карты приведена в приложении Ж.

5.6. Разметку и маркировку сварных соединений следует выполнять способом, обеспечивающим сохранение разметки и маркировки участков до окончательной приемки сварного соединения.

5.7. На границах размеченных при 100 % контроле участков, а также на границах наплавленного и основного металлов, при контроле сварных швов без усиления, необходимо устанавливать ограничительные метки.

5.8. Маркировочные знаки устанавливаются на контролируемом участке или непосредственно на кассете с пленкой так, чтобы их изображение на снимке не накладывалось на изображение контролируемого сварного соединения и участков околошовной зоны.

5.9. Маркировочные знаки должны обеспечивать возможность определения изделия и участка сварного соединения, к которому относится снимок, а также нахождения записи в журнале контроля, относящейся к снимку.

5.10. Между группами маркировочных знаков, содержащими различную информацию контролируемом сварном соединении, при их размещении и закреплении следует делать интервалы, равные ширине маркировочного знака, или разделять группы знаков стрелками или тире.

При повторном контроле участка сварного соединения (после исправления) в конце группы маркировочных знаков ставятся индексы: П, 2П и т.д.

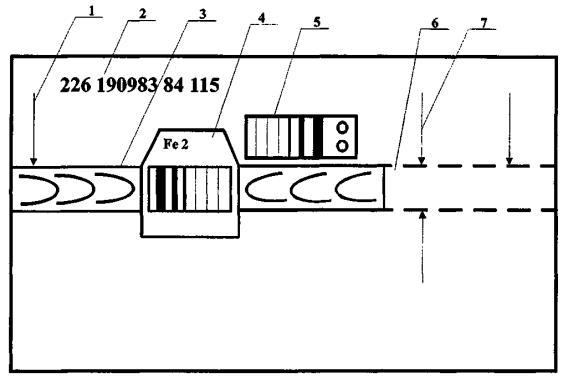

Пример расположения изображений маркировочных знаков на радиографическом снимке приведен в приложении И.

5.11. Допускается осуществлять полную маркировку только одной радиограммы сварного соединения, маркировка остальных радиограмм может быть неполной и включать номера кассеты и контролируемого сварного соединения. Полная маркировка впоследствии восстанавливается на сухом снимке.

5.12. Эталоны чувствительности, как правило, устанавливают в центре контролируемого участка сварного соединения со стороны, обращенной к источнику излучения.

Проволочные эталоны следует устанавливать непосредственно на шов с направлением проволок поперек шва.

Канавочные эталоны следует устанавливать с направлением эталона вдоль шва на расстоянии от него:

а) для стыковых соединений:

- с толщиной свариваемых кромок до 5 мм - не менее 5 мм;

- с толщиной свариваемых кромок от 5 мм до 20 мм - не менее толщины свариваемых кромок;

- с толщиной свариваемых кромок свыше 20 мм - не менее 20 мм;

б) для угловых и тавровых сварных соединений - не менее 5 мм.

Пластинчатые эталоны следует устанавливать вдоль шва на расстоянии не менее 5 мм от него или непосредственно на шов с направлением эталона поперек шва так, чтобы изображения маркировочных знаков эталона не накладывались на изображение шва на снимке.

5.13. При контроле кольцевых швов изделий малых диаметров (до 100 мм) допускается устанавливать канавочные эталоны чувствительности на расстоянии 5 мм от шва с направлением эталона перпендикулярно шву.

5.14. При невозможности установки эталона чувствительности со стороны источника излучения, а также при контроле сварных соединений цилиндрических, сферических и других пустотелых изделий через две стенки с расшифровкой только прилегающего к пленке участка сварного соединения (рисунок 2г, д) допускается устанавливать эталоны чувствительности со стороны кассеты. Чувствительность при этом должна удовлетворять требованиям пункта 7.7 настоящего стандарта.

5.15. При панорамном просвечивании сварных соединений цилиндрических изделий с количеством пленок более четырех допускается установка одного эталона на каждую четверть длины окружности сварного соединения.

5.16. При контроле сварных соединений трубопроводов, диаметром до 100 мм допускается не устанавливать ограничительные метки на границах контролируемых за одну экспозицию участков, а также устанавливать канавочные эталоны чувствительности вдоль оси трубы.

5.17. Если суммарная толщина канавочного эталона чувствительности и металла сварного соединения в месте установки эталона меньше максимальной контролируемой толщины сварного соединения и разность плотностей почернения их изображений на снимке более 1,0 единиц оптической плотности, то следует устанавливать эталон на прокладку, компенсирующую разность толщин. Прокладка изготавливается из того же металла или сплава, что и изделие.

5.18. Зарядка кассет радиографической пленкой с использованием различных типов экранов производится по схемам ГОСТ 7512.

5.19. Способ крепления маркировочных знаков, эталонов чувствительности и кассет с радиографической пленкой должен обеспечивать их неподвижность во время экспонирования.

6. СХЕМЫ ПРОСВЕЧИВАНИЯ

6.1. Просвечивание сварных соединений производится, как правило, через одну стенку, за исключением тех случаев, когда это технически невозможно.

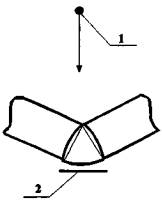

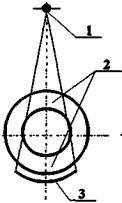

6.2. Контроль стыковых, угловых и тавровых сварных соединений производится по схемам рисунка 1.

6.2.1. Швы стыковых сварных соединений просвечиваются с направлением центрального луча перпендикулярно шву (рисунок 1а).

6.2.2. Швы угловых сварных соединений просвечиваются с направлением центрального луча по биссектрисе угла (рисунок 1б, в).

6.2.3. Швы тавровых сварных соединений просвечиваются с направлением центрального луча согласно схемам рисунка 1г, д, е, ж, и.

6.3. Если один край ограниченного с двух сторон таврового сварного соединения отстоит от сварного шва на расстоянии, не превышающем 150 мм, просвечивание допускается производить с направлением излучения по образующей этого элемента в соответствии со схемой рисунка 1 и при условии сохранения максимально допустимой величины геометрической нерезкости изображения дефектов на радиографическом снимке.

а)

б)

в)

г) д) е)

ж)

и)

1 - источник излучения; 2 - кассета;

а - швы стыковых сварных соединений просвечиваются с направлением центрального луча перпендикулярно шву;

б, в - швы угловых сварных соединений просвечиваются с направлением центрального луча по биссектрисе угла;

г, д, е, ж, и - швы тавровых сварных соединений просвечиваются с направлением центрального луча

Рисунок 1 - Схема контроля сварных соединений

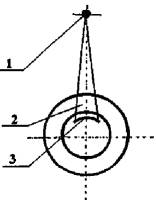

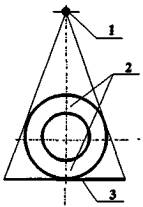

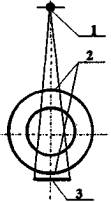

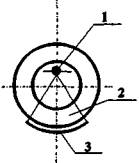

6.7. Кольцевые сварные соединения цилиндрических и сферических пустотелых изделий следует контролировать по схемам рисунка 2.

6.7.1. При контроле сварных соединений через одну стенку (рисунок 2а, б, и, к, л) направление излучения должно совпадать с плоскостью контролируемого сварного соединения.

6.7.2. При контроле сварных соединений через две стенки (рисунок 2г, д, е, ж) направление излучение следует выбирать таким образом, чтобы изображения противолежащих участков сварного соединения не накладывались друг на друга. При этом угол между направлением излучения и плоскостью контролируемого сварного соединения не должен превышать 45°.

6.7.3. Схема рисунка 2в применяется в случае технической невозможности контроля под углом (например, при приварке фланца к штуцеру) изделий диаметром от 10 до 100 мм.

6.7.4. Схемы рисунка 2г, д применяются в случае технической невозможности контроля по схемам рисунка 2а, и, к, л для изделий диаметром более 100 мм.

6.7.5. Схемы рисунка 2е, ж применяются для контроля изделий диаметром от 10 до 100 мм.

6.7.6. При возможности расположения источника излучения внутри контролируемого изделия кольцевые сварные соединения изделий диаметром до 2000 мм независимо от объема контроля и диаметром более 2000 мм при 100 %-ном контроле просвечиваются по схеме рисунка 2и.

6.7.7. Схема рисунка 2к применяется в основном при использовании гамма-источников для контроля цилиндрических изделий диаметром от 100 до 500 мм.

6.7.8. Схема рисунка 2л применяется при контроле изделий диаметром более 2000 мм.

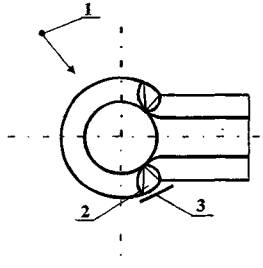

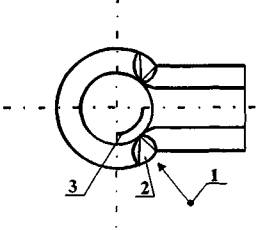

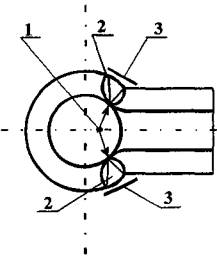

6.8. Швы сварных соединений различных сопряжений цилиндрических пустотелых изделий, трубопроводов (соединений трубопроводов штуцеров, тройников и т.п.) контролируются в зависимости от конструкции сварного соединения по схемам рисунка 3.

6.9. Схемы контроля могут быть и отличными от приведенных на рисунках 1 - 3 при условии гарантированного выявления недопустимых дефектов и обеспечения необходимого контроля.

6.10. Для всех видов сварных соединений и схем просвечивания угол между направлением излучения и нормалью к пленке в центре снимка не должен превышать 45°, а расстояние между контролируемым сварным соединением и пленкой должно быть минимальным и в любом случае не превышать 150 мм.

6.19. Для уменьшения разности оптических плотностей различных участков снимков при контроле сварных соединений с большим перепадом толщин, а также если контролируемое сварное соединение не обеспечивает защиту радиографической пленки от прямого излучения, контроль сварных соединений следует проводить с применением компенсаторов.

Допускается использовать компенсаторы из любого материала, обеспечивающего требуемое ослабление излучения.

6.11. Возможен в некоторых случаях контроль без компенсаторов со специальным подбором экспозиций или установлением нескольких зон контроля, перекрывающих сечение участков шва по необходимой оптической плотности участков шва, а также путем использования двух типов радиографических пленок различной чувствительности к излучению, заряженных в одну кассету.

а)

б)

в)

г)

д)

е)

ж)

и)

к)

л)

1 - источник излучения; 2 - контролируемый участок; 3 - кассета

а, б, и, к, л - контроль сварных соединений цилиндрических и сферических пустотелых изделий через одну стенку;

в, г, д, е, ж - контроль сварных соединений цилиндрических и сферических пустотелых изделий через две стенки.

Рисунок 2 - Схемы контроля кольцевых сварных швов цилиндрических изделий

1 - источник излучения; 2 - контролируемый участок; 3 - кассета

Рисунок 3 - Схема контроля сопряжений цилиндрических пустотелых изделий

7. ЧУВСТВИТЕЛЬНОСТЬ РАДИОГРАФИЧЕСКОГО МЕТОДА КОНТРОЛЯ

7.1. Для оценки чувствительности радиографического контроля следует применять канавочные или проволочные эталоны чувствительности по ГОСТ 7512.

7.2. Абсолютная чувствительность контроля K (наименьший диаметр выявляемой на снимке проволоки проволочного эталона или наименьшая глубина выявляемой на снимке канавки канавочного эталона) определяется в миллиметрах:

при использовании канавочного эталона:

K = hmin, (1)

где hmin - глубина видимой на снимке наименьшей канавки канавочного эталона, мм;

при использовании проволочного эталона:

K = dmin, (2)

где dmin - наименьший диаметр видимой на снимке проволоки проволочного эталона, мм.

7.3. В соответствии с требованиями технической документации на контролируемое изделие допускается определять относительную чувствительность в процентах по формуле:

![]() (3)

(3)

где h - толщина эталона чувствительности, мм;

s - толщина изделия в месте установки эталона, мм.

7.4. Для сосудов и аппаратов, изготовляемых по 1 - 7-му классу дефектности (ГОСТ 23055), класс чувствительности следует выбирать по таблице 4. При этом значения чувствительности не должны превышать:

- для сварных соединений 1-го класса дефектности значений, приведенных для 1-го класса чувствительности;

- для сварных соединений 2 - 4-го класса дефектности - значений, приведенных для 2-го класса чувствительности;

- для сварных соединений 5 - 7-го класса дефектности - значений, приведенных для 3-го класса чувствительности.

7.5. В случае радиографического контроля через две стенки допустимая величина дефектов определяется по толщине одной стенки, чувствительность контроля определяется по суммарной толщине стенок.

Таблица 4 - Максимально допустимые значения чувствительности контроля

В миллиметрах

|

Толщина контролируемого металла в месте установки эталона чувствительности |

Класс чувствительности |

||

|

1-й |

2-й |

3-й |

|

|

До 5 |

0,10 |

0,10 |

0,20 |

|

Св. 5 до 9 включ |

0,20 |

0,20 |

0,30 |

|

« 9 « 12 « |

0,20 |

0,30 |

0,40 |

|

« 12 « 20 « |

0,30 |

0,40 |

0,50 |

|

« 20 « 30 « |

0,40 |

0,50 |

0,60 |

|

« 30 « 40 « |

0,50 |

0,60 |

0,75 |

|

« 40 « 50 « |

0,60 |

0,75 |

1,00 |

|

« 50 « 70 « |

0,75 |

1,00 |

1,25 |

|

« 70 « 100 « |

1,00 |

1,25 |

1,50 |

|

« 100 « 140 « |

1,25 |

1,50 |

2,00 |

|

« 140 « 200 « |

1,50 |

2,00 |

2,50 |

|

« 200 « 300 « |

2,00 |

2,50 |

- |

|

Примечание - При использовании проволочных эталонов чувствительности значения 0,30; 0,60; 0,75; 1,50 мм заменяются значениями 0,32; 0,63; 0,80; 1,60 мм соответственно |

|||

8. РЕЖИМЫ И ПАРАМЕТРЫ КОНТРОЛЯ

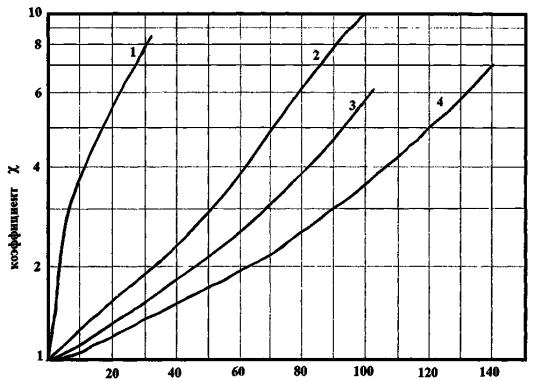

8.1. При контроле сварных соединений по рисунку 2и (при панорамном просвечивании) должны соблюдаться соотношения:

![]() (4)

(4)

![]() (5)

(5)

где d - внутренний диаметр контролируемого сварного соединения, мм;

D - наружный диаметр контролируемого сварного соединения, мм;

Ф - максимальный размер фокусного пятна источника излучения, мм;

K - требуемая чувствительность контроля, мм.

Приведенное соотношение между внутренним и внешним диаметром контролируемого соединения может не соблюдаться, если размеры дефектов не определяются (например, когда дефекты не допускаются независимо от их размеров).

8.2. При отсутствии источника излучения, удовлетворяющего требованиям п. 8.1, допускается при контроле по схеме рисунка 2и использовать источники излучения с максимальным размером фокусного пятна, удовлетворяющим соотношению:

![]() (6)

(6)

В этом случае эталон чувствительности должен устанавливаться на сварном соединении только со стороны излучения.

8.3. Расстояние от источника излучения до поверхности контролируемого сварного соединения и размеры или количество контролируемых за одну экспозицию участков для всех схем просвечивания (за исключением рисунка 2и) необходимо выбирать такими, чтобы при просвечивании выполнялись следующие требования:

- геометрическая нерезкость изображений дефектов на снимках при расположении пленки вплотную к контролируемому сварному соединению не должна превышать половины требуемой чувствительности контроля при чувствительности до 2 мм и 1 мм - при чувствительности более 2 мм;

- относительное увеличение размеров изображений дефектов, расположенных со стороны источника излучения (по отношению к дефектам, расположенным со стороны пленки), не должно превышать 1,25 (определяется по двум эталонам чувствительности);

- угол между направлением излучения и нормалью к пленке в пределах контролируемого за одну экспозицию участка сварного соединения не должен превышать 45°;

- уменьшение оптической плотности изображения сварного соединения на любом участке этого изображения по отношению к оптической плотности в месте установки проволочного эталона чувствительности или по отношению к оптической плотности изображения канавочного или пластинчатого эталона чувствительности не должно превышать 1,0.

8.4. Минимальное расстояние от источника излучения до поверхности контролируемого сварного соединения при контроле с расположением пленки вплотную к изделию определяется по формулам таблицы 5.

8.5. При проведении контроля по схемам рисунка 2к, л минимальное расстояние от источника излучения до сварного соединения определяется так же, как для схем рисунка 1.

Таблица 5 - Минимальное расстояние от источника излучения до поверхности контролируемого сварного соединения

|

Минимальное расстояние f, мм |

|

|

2c · h |

|

|

2а |

1,1с · (D - d) |

|

2б |

|

|

2е, в, ж |

2c · D |

|

2г |

1,4с · (D - d) |

|

2д |

|

Примечание

f - минимальное расстояние от источника излучения до поверхности контролируемого сварного соединения, мм; h - толщина сварного соединения, мм; b - длина участка, контролируемого за одну экспозицию, мм; N - число участков контроля. |

|

8.6. Размеры участков сварных соединений, контролируемых за одну экспозицию, следует выбирать таким образом, чтобы относительное искажение размеров изображений дефектов на краях снимка по отношению к его центру не превышало:

- для сварных соединений прямолинейных и близких к прямолинейным - 10 %;

- для сварных соединений цилиндрических и сферических пустотелых изделий - 25 %.

8.7. Длина участков, контролируемых за одну экспозицию, при контроле по схеме рисунка 2б может выбираться любой в пределах, ограниченных соотношением

l < d (7)

8.8. Длина контролируемых за одну экспозицию участков при контроле по схемам рисунков 1, 2 и не должна быть более 0,8f.

8.9. Количество участков при контроле по схемам рисунков 2а, б, в, г, д, е, ж не должно быть менее значений, приведенных в приложении К. При контроле по схемам рисунка 2к, л минимальное число снимков определяется опытным или графическим путем.

8.10. Длина снимков должна обеспечивать перекрытие изображений смежных участков сварных соединений при длине контролируемого участка до 100 мм не менее 20 % длины участка, при длине контролируемого участка свыше 100 мм не менее 20 мм.

8.11. Ширина снимка должна обеспечивать получение изображения околошовных зон:

- для стыковых сварных соединений шириной не менее 5 мм при толщине свариваемых кромок до 5 мм, не менее толщины свариваемых кромок при их толщине от 5 до 20 мм, не менее 20 мм при толщине свариваемых кромок свыше 20 мм;

- для угловых сварных соединений не менее величины наибольшего катета сварного шва, но не менее 5 мм. Допускается получение изображения околошовной зоны только с одной стороны сварного шва.

8.12. Напряжение на рентгеновской трубке при проведении рентгенографического контроля должно выбираться в соответствии с таблицей 6.

8.13. Область применения гаммаграфического метода контроля приведена в таблице 7.

8.14. Энергию ускоренных электронов следует выбирать по таблице 8.

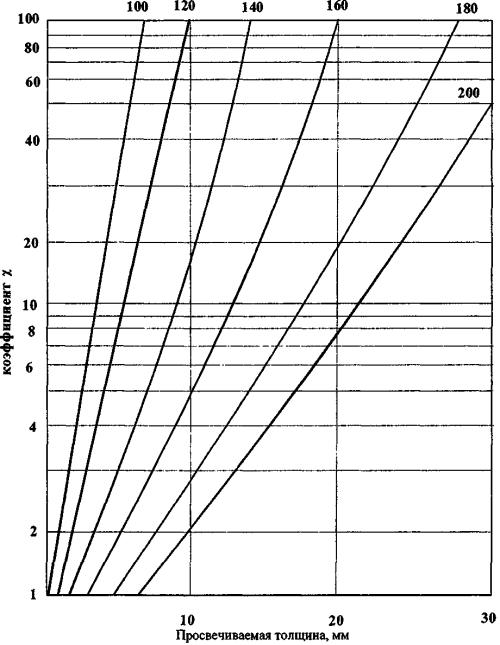

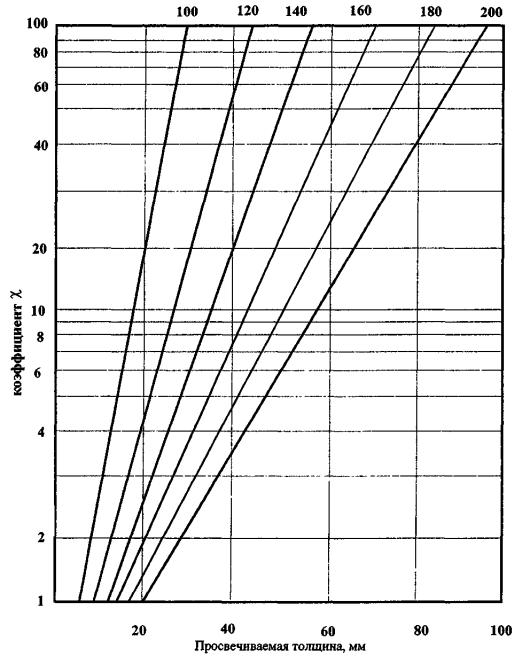

8.15. Ориентировочно определение экспозиции при радиографическом контроле рекомендуется производить по методикам, приведенным в приложении К, с последующим уточнением опытным путем.

Таблица 6 - Напряжение на рентгеновской трубке при проведении рентгенографического контроля

|

Толщина просвечиваемого сплава, мм, на основе |

Напряжение на рентгеновской трубке, кВ, не более |

|||

|

железа |

титана |

алюминия |

магния |

|

|

- |

- |

4 |

11 |

40 |

|

- |

1 |

5 |

14 |

50 |

|

1 |

2 |

12 |

22 |

60 |

|

2 |

5 |

29 |

46 |

80 |

|

3 |

8 |

45 |

66 |

100 |

|

6 |

14 |

56 |

92 |

120 |

|

12 |

29 |

60 |

150 |

150 |

|

20 |

45 |

97 |

160 |

200 |

|

23 |

53 |

102 |

166 |

250 |

|

32 |

70 |

128 |

233 |

300 |

|

40 |

90 |

180 |

270 |

400 |

Таблица 7 - Область применения гаммаграфического метода дефектоскопии при использовании гамма-дефектоскопов

|

Толщина просвечиваемого сплава, мм, на основе |

Радиоактивный источник |

|||

|

железа |

титана |

алюминия |

магния |

|

|

От 1 до 20 |

От 2 до 40 |

От 3 до 70 |

От 10 до 200 |

Tm170 |

|

« 3 « 30 |

« 7 « 50 |

« 20 « 200 |

« 30 « 300 |

Se75 |

|

« 5 « 100 |

« 10 « 120 |

« 40 « 350 |

« 70 « 450 |

Ir192 |

|

« 10 « 120 |

« 20 « 150 |

« 50 « 350 |

« 100 « 500 |

Cs137 |

|

« 30 « 200 |

« 60 « 300 |

« 200 « 500 |

« 300 « 700 |

Co60 |

Таблица 8 - Область применения радиографического метода контроля при использовании бетатронов

|

Энергия ускоренных электронов, МэВ |

|||

|

железа |

титана |

алюминия |

|

|

От 50 до 100 |

От 90 до 190 |

От 150 до 310 |

6 |

|

« 70 « 160 |

« 130 « 350 |

« 220 « 570 |

9 |

|

« 100 « 130 |

« 190 « 430 |

« 330 « 740 |

18 |

|

« 130 « 250 |

« 250 « 490 |

« 480 « 920 |

25 |

Таблица 9 - Коэффициент перехода по времени экспозиции от пленки РТ-1 к другим пленкам

|

Тип пленки |

||||||

|

РТ-1 |

РТ-2 |

РНТМ-1 |

РТ-СШ |

РТ-4М |

РТ-5 |

|

|

Без усиливающих экранов |

1,00 |

1,70 |

2,00 |

2,50 |

5,0 |

8,4 |

|

С металлическими усиливающими экранами при напряжении выше 100 кВ |

0,50 |

0,80 |

1,00 |

1,25 |

2,5 |

4,2 |

|

С люминесцентными экранами при напряжении 80 кВ и времени просвечивания 100 с |

0,50 - 0,22 |

0,050 - 0,015 |

1,00 - 0,43 |

1,25 - 0,50 |

2,5 - 1,1 |

4,2 - 1,8 |

8.17. Время экспозиции выбирается опытным путем для каждого типа пленки отдельно.

8.18. При контроле сварного соединения под углом к его поверхности экспозицию следует определять для толщины, рассчитанной по формуле:

![]() (8)

(8)

где hj - толщина металла в направлении просвечивания, мм;

h - толщина контролируемого металла, мм;

j - угол между осью рабочего пучка и перпендикуляром к поверхности сварного соединения, град.

9. ТРЕБОВАНИЯ К ХРАНЕНИЮ И ФОТООБРАБОТКЕ РАДИОГРАФИЧЕСКОЙ ПЛЕНКИ

9.1. Пленка должна храниться в первичной упаковке на стеллажах в вентилируемом помещении при температуре 14 - 22 °C и относительной влажности воздуха 50 - 70 %. Картонные коробки с плоской форматной пленкой устанавливаются на ребро. Банки с рулонной пленкой устанавливаются в вертикальном положении. Высота пачек снимков при их хранении в горизонтальном положении не должна превышать 200 мм. Снимки должны храниться в специальных шкафах или на стеллажах в строгом порядке в соответствии с записями в специальном журнале.

9.2. Стеллажи с радиографической пленкой должны располагаться на расстоянии не менее 1 м от отопительных приборов и не менее 0,2 м от пола, а также должны быть защищены от воздействия прямых солнечных лучей.

9.3. Хранение радиографической пленки должно производиться в помещении, защищенном от воздействия ионизирующих излучений и от проникновения газов сероводорода, ацетилена, аммиака и паров ртути.

9.4. Подготовку радиографической пленки к экспонированию и фотообработку снимков следует производить при неактиничном освещении. Расстояние от рабочего места до источника неактиничного освещения на пленку должно быть не менее 0,5 м. Время воздействия неактиничного превышать освещения на пленку не должно превышать 6 мин., а при использовании желто-зеленого светофильтра № 124 - 3 мин.

9.5. Для проверки неактиничности освещения необходимо засветить в течение 5 мин на рабочем месте часть пленки, наполовину закрытую черной бумагой. Освещение считается неактиничным, если после фотообработки не будет заметна граница между освещенной и неосвещенной частями.

9.6. В помещении, где производится фотообработка радиографической пленки, температура должна быть 18 - 24 °C.

9.7. Составы обрабатывающих и восстанавливающих растворов приведены в приложении Л и в рецептах заводов-изготовителей. Допускается применение проявителя и фиксажа других составов, не снимающих качество фотообработки и выявляемость дефектов на снимке.

9.8. Режим химико-фотографической обработки пленки в баках приведен в приложении М.

9.9. Проявитель должен применяться не ранее, чем через 12 часов после приготовления.

9.10. При фотообработке в банках-танках радиографическую пленку необходимо располагать вертикально, причем расстояние между соседними пленками должно быть не менее 20 мм, а верхний край пленки должен быть ниже уровня раствора не менее, чем на 30 мм.

9.11. В процессе фотообработки необходимо обеспечивать перемешивание обрабатывающих растворов. Вместо перемешивания допускается использовать возвратно-поступательное движение пленки.

9.12. Сушка радиографических снимков должна проводиться в сухом чистом помещении.

Рекомендуется использовать специальные сушильные шкафы с вентиляцией и подогревом воздуха.

10. ТРЕБОВАНИЯ К СНИМКАМ, РАСШИФРОВКА СНИМКОВ, ОЦЕНКА КАЧЕСТВА СВАРНЫХ ШВОВ, ХРАНЕНИЕ РАДИОГРАФИЧЕСКИХ СНИМКОВ

10.1. Расшифровке подлежат полностью высушенные радиографические снимки, не имеющие на поверхности царапин, загрязнений, пятен, отпечатков пальцев, подтеков, белого налета, следов электроразрядов и других дефектов, затрудняющих расшифровку снимков.

На радиографическом снимке должны быть четко видны изображения эталонов чувствительности, маркировочных и ограничительных знаков и сварного соединения.

В случае невыполнения этих условий производится повторное просвечивание изделия.

Расшифровка радиографических снимков производится в затемненном помещении на негатоскопах, яркость экранов которых выбирается согласно приложению Н.

Максимальная яркость освещения поля должна составлять не менее 10Д+2 кд/м2, где Д - оптическая плотность снимка. Размеры освещенного поля должны регулироваться при помощи подвижных шторок или экранов-масок в таких пределах, чтобы освещенное поле полностью перекрывалось снимком.

10.2. Снимки, допущенные к расшифровке, должны удовлетворять следующим требованиям:

- на изображении шва и контролируемой околошовной зоны не должно быть пятен, полос, загрязнений и повреждений эмульсионного слоя;

- на снимках должны быть видны четкие изображения ограничительных меток, маркировочных знаков и эталонов чувствительности (за исключением предусмотренных настоящим стандартом случаев, когда контроль проводится без установки ограничительных меток или маркировочных знаков, или эталонов чувствительности, или тех и других);

- оптическая плотность изображений контролируемых участков шва и околошовной зоны, а также эталонов чувствительности не должна быть менее 1,5;

- чувствительность контроля, определенная по изображению эталона чувствительности (минимальная глубина канавки канавочного эталона или минимальный диаметр проволоки проволочного эталона, видимых на снимке), должна удовлетворять требованиям таблицы 10.

Таблица 10 - Выбор чувствительности контроля

|

Класс чувствительности по ГОСТ 7512 |

|

|

1 |

1 |

|

2 - 4 |

2 |

|

5 - 7 |

3 |

10.3. Расшифровка снимков, не имеющих изображений эталонов чувствительности, допускается

- при панорамном просвечивании кольцевых сварных соединений цилиндрических и сферических пустотелых изделий при одновременном экспонировании более четырех пленок. В этих случаях, независимо от общего числа пленок, допускается устанавливать по одному эталону чувствительности на каждую четверть длины окружности сварного соединения;

- при невозможности применения эталонов чувствительности для контроля отдельных типов сварных соединений. В этих случаях допускается производить проверку чувствительности на образцах-имитаторах при отработке режимов контроля.

10.4. Если контроль проводится с расположением пленки вплотную к контролируемому участку, размеры дефектов при расшифровке снимков следует округлить до ближайших значений из ряда 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0 или ближайших целых значений в миллиметрах для дефектов с размерами более 3,0 мм.

10.5. При контроле с расположением пленки на расстоянии Н от контролируемого участка измеренные размеры изображений дефектов перед их округлением должны быть умножены на коэффициент

![]() (9)

(9)

10.6. При измерении размеров изображений дефектов до 1,5 мм следует применять измерительную лупу по ГОСТ 25706 с 2 - 5 кратным увеличением, свыше 1,5 мм - прозрачную измерительную линейку или шаблон.

10.7. Протяженность дефекта в направлении излучения ориентировочно определяется сравнением плотности изображения дефекта с плотностью почернения соответствующей канавки канавочного эталона чувствительности при условии, что радиационная толщина в месте установки эталона чувствительности и в области расположения дефектов одинаковая.

Оценка качества сварных соединений по радиографическим снимкам должна производиться в соответствии с требованиями стандартов, технических условий, требований чертежа или другой руководящей документации.

10.8. На кольцевых сварных соединениях протяженность швов определяется длиной наружной поверхности свариваемых элементов.

10.9. Результаты контроля должны записываться в журнал регистрации. Заключение о качестве сварного соединения выдается отделу технического контроля. Рекомендуемые формы журнала и заключения приведены в приложении П.

10.10. Для сокращения записи дефектов при расшифровке радиографических снимков и документальном оформлении результатов контроля следует использовать условные обозначения в соответствии с приложением Р.

10.11. Примеры условной записи дефектов при расшифровке радиографических снимков и документальном оформлении результатов контроля приведены в приложении С.

10.12. Скоплением называется три или более расположенных беспорядочно дефектов с расстоянием между любыми двумя близлежащими дефектами более одного, но не более трех минимальных размеров этих дефектов.

10.13. При отсутствии изображений дефектов на снимке, а также в случае обнаружения дефектов, допустимых по техническим требованиям на изделие, в заключении и в журнале регистрации результатов контроля в графе «Соответствие требованиям НТД» следует записывать «Да».

При обнаружении недопустимых по техническим требованиям на изделие дефектов следует указать обнаруженные дефекты и написать «Нет».

10.14. При необходимости местоположение дефектов в направлении излучения может быть определено по методике, приведенной в приложении С.

11. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

11.1. Метрологическое обеспечение радиографического контроля должно соответствовать требованиям ГОСТ Р 8.594.

11.2. Канавочные эталоны чувствительности должны быть аттестованы метрологической службой предприятия-изготовителя и подвергаться поверке метрологической службой использующего их предприятия или сторонней организацией не реже одного раза в пять лет.

11.3. Проволочные эталоны чувствительности поверке в процессе их использования не подлежат. Эти эталоны должны изыматься из обращения при любом повреждении защитного пластикового чехла или в случае обнаружения при визуальном осмотре следов коррозии на проволоках эталона.

11.4. Денситометры, используемые для измерения оптической плотности снимков, должны иметь паспорт, в котором должны быть указаны пределы и точность измерения оптической плотности.

Денситометры должны подвергаться поверке не реже одного раза в год с указанием в паспорте даты и результатов поверки, а также предприятия, проводившего поверку.

11.5. Негатоскопы, используемые при расшифровке снимков должны иметь паспорт, в котором должна быть указана максимальная яркость освещенного поля негатоскопа.

Негатоскопы поверке не подлежат.

11.6. Стандартные средства измерения линейных размеров используемые при расшифровке снимков (линейки, измерительные лупы), подлежат поверке в установленном порядке.

11.7. Нестандартные средства измерения линейных размеров, используемые при расшифровке снимков (шаблоны, трафареты и т.п.), должны иметь идентификационные номера и свидетельства, в которых должны быть указаны пределы измеряемых размеров и погрешность их измерения. Эти средства подлежат поверке не реже одного раза в год с указанием в свидетельстве даты поверки и предприятия, проводившего поверку.

11.8. Ступенчатые наборы образцов оптической плотности, используемые для оценки оптической плотности снимков, должны иметь идентификационные номера и аттестаты, в которых должна быть указана оптическая плотность образцов.

12. КВАЛИФИКАЦИОННЫЕ ТРЕБОВАНИЯ

12.1. К проведению радиографического контроля допускаются лица, прошедшие теоретическое и практическое обучение по специальной программе, согласованной и утвержденной в установленном порядке, сдавшие экзамен и получившие удостоверения о допуске их к дефектоскопии сварных соединений в соответствии с требованиями ПБ 03-440.

Программа обучения дефектоскопистов должна включать раздел по технике безопасности и производственной санитарии.

12.2. Аттестация дефектоскопистов должна проводиться в соответствии с квалификационными характеристиками, установленными для дефектоскопистов рентгено- и гаммаграфирования.

12.3. К работам по расшифровке радиографических снимков и выдаче по ним заключений о качестве сварных соединений допускаются специалисты неразрушающего контроля не ниже II уровня квалификации по радиационному контролю (РК).

12.4. Проверка квалификации специалистов осуществляется в соответствии с ПБ 03-440.

13. ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

13.1. Опасными и вредными факторами для персонала при проведении радиографического контроля являются: воздействие на организм ионизирующего излучения, вредных газов (озона и окислов азота), образующихся в воздухе под воздействием излучения; возможность поражения электрическим током при обслуживании и эксплуатации рентгеновских аппаратов и гамма-установок с электрическим управлением.

13.2. Работы по радиографическому контролю следует проводить в помещениях и на рабочих местах, указанных в санитарном паспорте предприятия.

13.3. Оборудование помещений и рабочих мест должно соответствовать требованиям СП2.6.1.758-99 «Норм радиационной безопасности (НРБ-99)», и «Основных санитарных правил обеспечения радиационной безопасности СП2.6.1.799-99 (ОСПОРБ-99)»

13.4. Планировка помещений для радиографического контроля, радиационная защита от излучения, размещение оборудования, система устройства и блокировки и сигнализации, проведение монтажно-наладочных и ремонтно-профилактических работ, радиографический и дозиметрический контроль, требования к персоналу, занятому на работах по радиографическому контролю, должны соответствовать требованиям следующих документов:

- СП 2.6.1.1283-03 Санитарные правила при проведении рентгеновской дефектоскопии

- СП 2.6.1.1284-03 Обеспечение радиационной безопасности радионуклеидной дефектоскопии

- Санитарные правила размещения и эксплуатации ускорителей электронов с энергией до 100 МэВ;

13.5. При эксплуатации подключенных к промышленной электросети стационарных и переносных установок для радиографического контроля должна быть обеспечена безопасность работ в соответствии с требованиями «Правил техники эксплуатации электроустановок потребителей» и ПОТ Р М-016.

13.6. Помещения, в которых проводится радиографический контроль, должны отвечать требованиям «Правил пожарной безопасности в Российской Федерации» (ППБ 01-03).

13.7. При транспортировании радиоактивных источников излучения должны соблюдаться требования «Правил безопасности при транспортировании радиоактивных веществ ПБТРВ-73».

13.8. Переносные гамма-дефектоскопы разрешается хранить в количестве не более двух штук в колодцах, нишах или сейфах, оборудованных в рабочей камере лаборатории, при условии, что на это имеется разрешение местной санитарно-эпидемиологической службы.

13.9. Перезарядка источников гамма-излучения должна осуществляться специализированной организацией. К этим работам допускается также специально обученный персонал предприятия по согласованию с органами санитарно-эпидемиологической службы и при наличии специально оборудованной камеры для перезарядки.

13.10. Комплекс мероприятий при работе с применением радиоактивных веществ и других источников ионизирующего излучения должен учитывать все виды лучевого воздействия на персонал, отдельных лиц и населения в целом и предусматривать защитные мероприятия, снижающие суммарную дозу от источников излучения до уровня, не превышающего предельно-допустимой дозы. Защита должна обеспечивать снижение дозы на рабочих местах до 1,8´10-10 Кл/кГс (2,8 мР/ч).

В смежных помещениях мощность ионизирующего излучения не должна превышать 1,8´10-11 Кл/кГс (0,28 мР/ч). Суммарная годовая экспозиционная доза при работе с источниками ионизирующего излучения не должна превышать 1,3´10-3 Кл/кг (5 бэр). Доза облучения женщин в возрасте до 40 лет не должна превышать 2,58´10-4 Кл/кг (1 бэр) за любые два месяца. Для остального персонала распределение дозы в течение года не регламентируется.

13.11. При работе вне специально оборудованных мест или помещений должны быть приняты специальные меры (установлены заграждения, предупреждающие плакаты, наблюдательные посты и т.д.), исключающие случайное попадание людей в зону, в пределах которой мощность дозы превышает 1,8´10-11 Кл/кГс (0,28 мР/ч). Границы зоны должны устанавливаться в каждом конкретном случае отдельно путем дозиметрических замеров. На границе зоны вывешиваются знаки радиационной опасности по ГОСТ 17925, которые должны быть видны с расстояния не менее 3 м.

13.12. При проведении радиографического контроля панорамным способом должны применяться дефектоскопы только дистанционного управления, с механизмом перемещения источника излучения из положения хранения в рабочее положение и обратно при нахождении обслуживающего персонала в безопасной зоне.

13.13. При работе стационарных излучающих установок с направленным пучком излучения во всех случаях, когда это возможно, пучок необходимо направлять вниз или в стену, обеспечивающую защиту от излучения.

13.14. При применении излучающих аппаратов вне рентгеновских камер (на открытых площадках, цехах и т.п.) необходимо предусмотреть следующие мероприятия:

- предпочтительное направление излучения в сторону земли;

- наибольшее удаление источников от обслуживающего персонала;

- установку передвижных ограждений и защитных экранов;

- вывешивание знаков радиационной опасности.

13.15. К выполнению работ по радиографическому контролю, а также хранению перезарядке радиоактивных источников излучения допускаются лица, прошедшие специальный медицинский осмотр, инструктаж и сдавшие экзамен по требованиям безопасности в установленном порядке.

13.16. Лица, моложе 18 лет, к работе по радиографическому контролю не допускаются.

Женщины на весь период беременности должны быть освобождены от работ, связанных с воздействием ионизирующего излучения.

13.17. Администрация предприятия, производящего радиографический контроль, обязана:

- организовывать регулярные медицинские осмотры, обучение и проверку знаний по технике безопасности, а также ежеквартальный инструктаж по технике безопасности для лиц, занятых на работах по радиографическому контролю, хранению и перезарядке радиоактивных источников излучения;

- назначить комиссию по проверке знаний по технике безопасности;

- организовать систематический дозиметрический контроль. Контроль осуществляется специальной службой радиационной безопасности или назначенными приказом руководителя предприятия лицами из числа допущенных к работе с источниками ионизирующих излучений;

- разработать инструкции по технике безопасности при радиографическом контроле, получении, хранении, перезарядке и транспортировке радиоактивных источников излучения, включающие также мероприятия по ликвидации аварийных ситуаций в случае возникновения последних, познакомить с ними под роспись всех работающих непосредственно или связанных с радиографическим контролем;

- постоянно контролировать правильность хранения и использования источников ионизирующих излучений и выполнение требований безопасности.

13.18. В случае обнаружения утери радиоактивного источника, руководство предприятия обязано немедленно информировать местные органы внутренних дел и санитарного надзора.

В случае утери источника при транспортировании его за пределами предприятия, сопровождающий радиоактивный груз обязан немедленно известить органы внутренних дел и санитарного надзора, на территории которых произошла утеря источника, а также руководство своего предприятия.

13.19. О каждом случае приобретения новых и списания или передачи в другие организации имеющихся источников ионизирующих излучений администрация обязана в десятидневный срок известить местные органы санитарного надзора и внутренних дел.

13.20. Администрация предприятия, проводящего работы по радиографии, обязана не реже 2 раз в год проводить ревизию радиоактивных и других источников ионизирующих излучений, проверяя их наличие, учет, техническое состояние, условия постоянного хранения, маршруты и условия транспортирования и перемещения, условия их использования и временного хранения на рабочих местах.

13.21. В случае наличия в электрических схемах ускорителей и рентгеновских аппаратов высоковольтных электронных приборов, генерирующих неиспользуемое рентгеновское излучение, необходимо соблюдать требования действующих «Санитарных правил работы с источниками неиспользуемого рентгеновского излучения».

13.22. Расчет биологической защиты необходимо производить на максимальную энергию и мощность дозы излучения по общепринятым методикам в соответствии с СП 2.6.1.799-99 (ОСПОРБ-99).

13.23. Приготовление обрабатывающих растворов в фотокомнате рекомендуется проводить в защитных очках и противопылевом респираторе. Помещение оборудуется местной вытяжной вентиляцией для возможности проведения работ по взвешиванию химреактивов.

13.24. Нарушение правил хранения, использования, учета или перевозки радиоактивных веществ, а также незаконная перевозка этих веществ по почте или багажом, если эти действия могли повлечь тяжкие последствия, подлежат уголовной ответственности.

ПРИЛОЖЕНИЕ А

(справочное)

Основные технические характеристики рентгеновских аппаратов

Таблица А.1 - Основные технические характеристики рентгеновских аппаратов непрерывного действия

|

Тип рентгеновской трубки |

Диапазон напряжения, кВ |

Максимальный анодный ток, мА |

Размер фокусного пятна, мА |

Радиационный выход |

Размеры рентгеновского излучателя, мм |

Масса рентгеновского излучателя, кг |

||

|

Кл/кГс |

Р/с |

|||||||

|

Переносные: |

|

|

|

|

|

|

|

|

|

РУП-120-5-1 |

0,4 БПМ2-120 |

50 - 20 |

5 |

2´2 |

6,0 ´ 10-5 |

0,23 |

300´250´540 |

45,0 |

|

РАП-160-6П |

0,7 БПК2-160 |

50 - 160 |

6 |

1,2´3,5 |

1,5 ´ 10-5 |

5,8´10-2 |

Æ 300´805 |

35,0 |

|

РУП-200-5-2 |

0,7 БПМ3-200 |

70 - 200 |

5 |

2´2,5 |

6,5 ´ 10-5 |

0,25 |

270´450´750 |

88,0 |

|

РАП-300-5Н |

1 БПКЗ-300 |

100 - 300 |

5 |

3´3 |

- |

- |

Æ 300´1250 |

70,0 |

|

Передвижные: |

|

|

|

|

|

|

|

|

|

РАП-150-7 |

1 БПВ18-150 |

20 - 150 |

7 |

1,5´1,5 |

8,2 ´ 10-4 |

3,18 |

Æ 135´500 |

9,5 |

|

РУП-150/300-1 |

1,5 БПВ7-150 |

35 - 150 |

10 |

Æ 5 |

3,9 ´ 10-5 |

0,15 |

Æ 270´880 |

40,0 |

|

0,3 БПВ6-150 |

32 - 150 |

2 |

Æ 0,3 - 1,4 |

2,2 ´ 10-4 |

0,84 |

Æ 270´900 |

35,0 |

|

|

2,5 БПМ4-250 |

70 - 250 |

10 |

4´4 |

2,6 ´ 10-4 |

1,00 |

195´340´720 |

55,0 |

|

|

Стационарные |

|

|

|

|

|

|

|

|

|

РАП-150/300-01 |

0,3 БПВ6-150 |

35 - 150 |

2 |

Æ 0,3 - 1,4 |

2,2 ´ 10-4 |

0,84 |

Æ 270´900 |

35,0 |

|

(-02, -03) |

1БПВ15 - 100 |

10 - 100 |

10 |

1,5´1,5 |

1,4 ´ 10-4 |

0,53 |

Æ 90´450 |

8,0 |

|

РАП-150/300-01 |

1,5БПВ7-150 |

35 - 150 |

10 |

Æ 5 |

3,9 ´ 10-5 |

0,15 |

Æ 270´880 |

40 |

|

(-02, -03) |

1,2-3БПМ5-300 |

100 - 300 |

10 |

Æ 4 |

6,0 ´ 10-4 |

2,33 |

960´312´312 |

75 |

|

РУП-400-5-1 |

1,5БПВ2-400 |

250 - 400 |

5 |

Æ 5 |

5,2 ´ 10-4 |

2,00 |

Æ 550´980 |

- |

|

1,5БПВ3-400 |

250 - 400 |

5 |

Æ 5 |

- |

- |

Анод вынесен на 590 мм |

- |

|

|

Примечания: 1. Под фокусным пятном подразумевается эффективное фокусное пятно-проекция излучающего участка мишени на плоскость, перпендикулярную оси рабочего пучка рентгеновского излучения трубки. 2. Радиационный выход приведен для расстояния 0,5 м от окна рентгеновской трубки. 3. Модель РАП-150/300 с индексом 01 в наименовании укомплектована четырьмя излучателями; с индексом 02 - двумя излучателями 03БПВ6-150 и 1,2-3БПМ5-300; с индексом 03 - тремя излучателями 1БПВ15-100, 03БПВ6-150 и 1,5БПВ7-150. |

||||||||

Таблица А.2 - Основные технические характеристики импульсных рентгеновских аппаратов типа «МИРА», «НОРА»

|

Тип аппарата |

Тип рентгеновской трубки |

Эффективная энергия, кэВ |

Радиационный выход |

Диаметр фокусного пятна, мм |

Мощность потребляемая от сети, кВ |

Размеры рентгеновского излучателя, мм |

Масса рентгеновского излучателя, кг |

|

|

Кл/кгс |

Р/с |

|||||||

|

МИРА-1Д |

ИМА6-Д |

80 |

1,0 ´ 10-6 |

4 ´ 10-3 |

2 - 3 |

0,3 |

Æ 75´298 |

1,5 |

|

МИРА-2Д |

ИМА2-150Д |

120 |

2,0 ´ 10-6 |

8 ´ 103 |

3 |

0,4 |

460´120´230 |

6,0 |

|

МИРА-3Д |

ИМА5-320Д |

160 |

3,1 ´ 10-6 |

1,2 ´ 102 |

3 |

0,4 |

160´290´580 |

11,0 |

|

НОРА |

ИМА5-320Д |

200 |

l,0 ´ l0-6 |

4 ´ 103 |

- |

0,3 |

470´120´265 |

8,5 |

|

Примечания: 1. Радиационный выход приведен для расстояния 0,5 м от окна рентгеновской трубки. 2. Угол раствора пучка излучения аппарата НОРА - 180°. |

||||||||

Таблица А.3 - Основные технические характеристики импульсных рентгеновских аппаратов типа «АРИНА»

|

Характеристика |

АРИНА-0,2 |

АРИНА-2 |

|

Амплитуда напряжения на рентгеновской трубке, кВ |

150-10+20 |

300 ± 30 |

|

Толщина стали, доступной для рентгенографирования, мм |

|

|

|

с усиливающими экранами |

25 |

50 |

|

со свинцовой фольгой |

15 |

30 |

|

Потребляемая мощность |

|

|

|

от сети 220 В, 50 Гц, {В · А} |

200 |

700 |

|

от аккумулятора |

100 |

400 |

|

Мощность дозы излучения на расстоянии 1 м, мкА/кг |

0,5 |

1,5 |

|

Диаметр эффективного фокусного пятна, мм |

2,5 |

4,0 |

|

Габариты, мм |

|

|

|

рентгеновского блока |

460´120´175 |

Æ 260´850 |

|

пультов управления |

125´360´240 |

150´440´250 |

|

Масса, кг |

|

|

|

рентгеновского блока |

6 |

25 |

|

сетевого пульта управления |

6 |

17 |

|

аккумуляторного пульта управления |

6 |

10 |

|

Диапазон рабочих температур, °C |

от минус 40 до плюс 50 |

от минус 40 до плюс 50 |

Таблица А.4 - Основные технические характеристики импульсных рентгеновских аппаратов типа «ШМЕЛЬ»

|

Характеристика |

ШМЕЛЬ-220 |

ШМЕЛЬ-250 |

ШМЕЛЬ-300 |

|

Мощность |

220 кВ/0,2 мА |

250 кВ/0,3 мА |

300 кВ/0,25 мА |

|

Толщина стали, доступной для рентгенографирования, мм |

14 |

20 |

28 |

|

Диаметр эффективного фокусного пятна, мм |

2 |

2,2 |

2,2 |

|

Тип излучателя |

Универсальный |

Универсальный |

Универсальный |

|

Габариты излучателя, мм |

451´112´226 |

451´112´210 |

451´120´210 |

|

Масса, кг |

|

|

|

|

излучателя |

8,4 |

8,2 |

8,7 |

|

общий вес |

10,4 |

10,4 |

10,9 |

Таблица А.5 - Основные технические характеристики импульсных рентгеновских аппаратов типа «САРМА»

|

Характеристика |

САРМА-01 |

САРМА-02 |

САРМА-03 |

САРМА-05 |

САРМА 1000 |

|

Анодное напряжение |

150 |

200 |

300 |

500 |

1000 |

|

Диаметр эффективного фокусного пятна, мм |

2,5 |

2,5 |

3,0 |

3,0 |

2,5 |

|

Толщина стали, доступной для просвечивания с использованием экранов, мм: |

|

|

|

|

|

|

усиливающих |

20 |

30 |

50 |

85 |

120 |

|

свинцовых |

10 - 15 |

15 - 20 |

25 - 30 |

40 |

- |

|

Источник питания |

Сеть 220 В, 50 Гц или пост. 12 В |

220 В, 50 Гц |

|||

|

Потребляемая мощность, В · А |

100 - 150 |

100 - 150 |

100 - 150 |

350 |

160 |

|

Габариты, мм |

|

|

|

|

|

|

излучателя |

300´70´70 |

300´70´70 |

500´90´130 |

620´350´350 |

700 |

|

пульта управления |

300´130´80 |

300´130´80 |

500´140´90 |

600´220´220 |

230´155´90 |

|

диаметр основного корпуса |

- |

- |

- |

- |

85 |

|

Масса, кг |

|

|

|

|

|

|

излучателя |

2,5 |

2,5 |

2,5 |

6,0 |

7,0 |

|

пульта управления |

1,5 |

1,5 |

1,5 |

2,5 |

2,5 |

|

Гарантийный срок службы, мес. |

18 |

18 |

18 |

18 |

12 |

Таблица А.6 - Основные технические характеристики импульсных рентгеновских аппаратов типа «РАП»

|

Характеристика |

РАП 90-5 |

РАП 100-10 |

РАП 100-5 |

РАП 160П-10 |

РАП 220-5 |

РАП 300-5 |

|

Диапазон анодного напряжения, кВ |

30 ... 90 через 1 кВ |

10 ... 100 через 1 кВ |

10 ... 100 через 1 кВ |

40 ... 160 через 1 кВ |

50 ... 220 через 1 кВ |

70 ... 300 через 1 кВ |

|

Диапазон анодного тока мА |

0,2 ... 5 через 0,1 мА |

0,3 ... 10 через 0,1 мА |

0,5 ... 10 через 0,1 мА |

0,4 ... 5 через 0,1 мА |

0,3 ... 5 через 0,1 мА |

0,7 ... 5 через 0,1 мА |

|

Максимальная мощность, кВт |

0,36 |

1,0 |

1,0 |

0,6 |

1,1 |

1,2 |

|

Размер фокусного пятна, мм |

1,2´1,2 |

1,4´1,4 |

трапеция: высота - 1,26; средняя линия - 40 |

1,2´1,2 |

2,0´2,0 |

2,5´2,5 |

|

Просвечивающая способность для стали (при FFD = 700 мм; Д7 (Pb), Д2; экспозиция 5 мин) |

4 |

8 |

8 |

19 |

35 |

50 |

|

Длина соединительных кабелей, м |

|

|

|

|

|

|

|

блок питания - моно-блок |

7 |

7 |

7 |

7 |

7 |

7 |

|

блок питания - пульт управления |

20 ... 50 |

20 ... 50 |

20 ... 50 |

20 ... 50 |

20 ... 50 |

20 ... 50 |

|

Масса, кг: |

|

|

|

|

|

|

|

моноблок |

4,7 |

10,3 |

10,3 |

16 |

30 |

40 |

|

блок питания |

5,4 |

7,6 |

7,6 |

6,3 |

7,6 |

7,6 |

|

пульт управления |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

Таблица А.7 - Основные технические характеристики бетатронов

|

Типы бетатронов |

Пределы регулирования энергии ускоренных электронов, МэВ |

Мощность экспозиционной дозы |

Эффективное фокусное пятно, мм |

Размеры поля облучения на расстоянии 1 м от мишени, мм |

Потребляемая мощность, кВт |

Размеры блока излучателя, мм |

Масса блока излучателя, кг |

|

|

Кл/кгс |

Р/с |

|||||||

|

Переносные и передвижные: |

||||||||

|

МИБ-4 |

До 4 |

4,3 ´ 10-6 |

1,67 ´ 10-2 |

0,2´3 |

- |

2,0 |

370´580´270 |

45 |

|

ПМБ-6М |

2, 3, 4, 5, 6 |

1,3 ´ 10-6 |

5,0 ´ 10-3 |

- |

180´240 |

1,8 |

Æ 400´540 |

100 |

|

МИБ-6 |

3 - 6 |

1,2 ´ 10-5 |

4,7 ´ 10-2 |

- |

- |

3,5 |

500´400´400 |

100 |

|

Б-18/6 |

6 - 18 |

7,8 ´ 10-5 |

3,0 ´ 10-1 |

0,1´3 |

- |

8,0 |

500´600´750 |

500 |

|

Стационарные: |

||||||||

|

Б-30 |

3 - 30 |

6,5 ´ 10-4 |

2,5 |

1´1 |

- |

30,0 |

1200´1700´1500 |

6000 |

|

Б-25/10 |

10 - 25 |

1,6 ´ 10-4 |

0,6 |

1´3 |

- |

10,0 |

1200´1200´1200 |

2500 |

|

Б-35/8 |

12 - 35 |

1,1 ´ 10-3 |

4,2 |

1´1 |

200´200 |

35,0 |

1510´1570´1050 |

5000 |

|

КБС-8-25 |

5 - 25 |

1,7 ´ 10-2 |

67,2 |

1´3 |

- |

35,0 |

2200´1600´1200 |

3200 |

|

Б-35-10 00И |

10 - 35 |

4,3 ´ 10-3 |

16,7 |

- |

- |

30,0 |

1500´1400´1000 |

4500 |

|

Б-5Д-25 |

7 - 25 |

3,4 ´ 10-4 |

1,3 |

1´3 |

- |

15,0 |

- |

- |

Таблица А.8 - Основные технические характеристики микротронов

|

Тип микротронов |

Энергия ускоренных электронов, МэВ |

Мощность экспозиционной дозы |

Средний ток в пучке, мкА |

Ток в импульсе, мА |

Эффективное фокусное пятно, мм |

Потребляемая мощность, кВт |

Размеры блока излучателя, мм |

Масса блока излучателя, кг |

|

|

Кл/кгс |

Р/с |

||||||||

|

Малогабаритный |

7,3 |

8,3 ´ 10-5 |

0,3 |

0,35 |

- |

Æ 1,5 |

- |

- |

230 |

|

МД-10 |

10,0 |

8,8 ´ 10-3 |

34,0 |

50,0 |

100 |

Æ 2,0 |

15 |

1200´1500´1500 |

2000 |

|

РМД-10Т |

8,0 - 12,0 |

4,4 ´ 10-3 - 8,8 ´ 10-3 |

17,0 - 34,0 |

50,0 |

50 |

1´2 |

20 |

1100´1100´1500 |

1500 |

|

МТ-20 |

20,0 |

3,4 ´ 10-2 |

134,0 |

30,0 - 50,0 |

50 |

Æ 3,0 |

20 |

- |

2500 |

|

МР-30 |

30,0 |

7,0 ´ 10-2 |

270,0 |

15,0 |

60 |

Æ 3,0 |

20 |

- |

3000 |

Таблица А.9 - Технические характеристики гамма-дефектоскопов

|

Тип дефектоскопа |

Конструктивное исполнение |

Привод |

Максимальное удаление источника от радиационной головки, м |

Масса радиационной головки, кг |

Толщина просвечиваемого металла (по стали), мм |

|

Гаммарид-192/40Т |

Переносной |

Ручной |

0,25 |

13 |

5 - 60 |

|

Гаммарид-192/4 |

Переносной шланговый |

Ручной |

5,0 |

6 |

5 - 40 |

|

Гаммарид-192/120 |

то же |

Ручной |

12,0 |

16 |

5 - 80 |

|

Гаммарид-192/120Э |

Передвижной |

Ручной и электромеханический |

12,0 |

17 |

5 - 80 |

|

Гаммарид-192/120М |

Переносной |

Ручной |

0,25 |

17 |

5 - 80 |

|

Гаммарид-60/40 |

Передвижной шланговый |

Ручной и электромеханический |

12,0 |

145 |

30 - 200 |

|

Гаммарид-170/400 |

Переносной |

Ручной |

0,08 |

8 |

1 - 40 |

|

Стапель-5М |

Переносной |

Ручной |

- |

8 |

6 - 60 |

ПРИЛОЖЕНИЕ Б

(справочное)

Характеристика радиоактивных источников, применяемых в гамма-дефектоскопии. Комплектация гамма-дефектоскопов источниками излучения

Таблица Б.1 - Характеристика радиоактивных источников, применяемых в гамма-дефектоскопии

|

Радионуклид |

Период полураспада |

Энергия основных фотонов, Мэв |

Полная гамма-постоянная, А Кл м2/кг с Бк |

Тип источника |

Активность источника |

Мощность экспозиционной дозы на расстоянии 1 м |

||

|

Бк |

Ки |

Кл/кгс |

Р/с |

|||||

|

Tm-179 |

129 дней |

0,053 (КaYb) 0,084; тормозное излучение с эффективной энергией 0,3 |

0,0516 |

ИГИ-Ту-3 |

1,6 ´ 1013 |

432 |

3,1 ´ 10-8 |

l,2 ´ 10-4 |

|

Se-75 |

118,5 дней |

0,077; 0,136; 0,265; 0,604 |

0,3770 |

ИГИ-Се-5 |

3,2 ´ 1011 |

8,6 |

1,2 ´ 10-7 |

4,7 ´ 10-4 |

|

Ir-192 |

74,5 дней |

0,296; 0,316; 0,468; 0,604 |

0,8930 |

ГИИД-1 |

4,4 ´ 1010 |

1,2 |

3,9 ´ 10-8 |

1,5 ´ 10-4 |

|

ГИИД-2 |

1,4 ´ 1011 |

3,9 |

1,3 ´ 10-7 |

5,0 ´ 10-4 |

||||

|

ГИИД-3 |

4,3 ´ 1011 |

11,6 |

3,9 ´ 10-7 |

1,5 ´ 10-3 |

||||

|

ГИИД-4 |

7,2 ´ 1011 |

19,4 |

6,5 ´ 10-7 |

2,5 ´ 10-3 |

||||

|

ГИИД-5 |

1,4 ´ 1012 |

38,7 |

1,3 ´ 10-6 |

5,0 ´ 10-3 |

||||

|

ГИИД-6 |

4,3 ´ 1012 |

116,1 |

3,9 ´ 10-8 |

1,5 ´ 10-2 |

||||

|

Cs-137 |

30,2 года |

0,661 |

0,6300 |

ГИД-Ц-1 |

6,4 ´ 1010 |

1,74 |

3,9 ´ 10-8 |

1,5 ´ 10-4 |

|

ГИД-Ц-2 |

2,7 ´ 1011 |

7,2 |

1,6 ´ 10-7 |

6,2 ´ 10-4 |

||||

|

Со-60 |

5,7 года |

1,17; 1,33 |

2,4950 |

ГИК-2-6 |

1,2 ´ 1012 |

33,4 |

3,1 ´ 10-6 |

1,2 ´ 10-2 |

Таблица Б.2 - Комплектация гамма-дефектоскопов источниками излучения

|

Тип источника излучения |

Размеры источника, мм |

Тип аппарата |

|||||||||

|

Активная часть |

Ампула |

Гаммароид 192/40Т |

Гаммароид 192/4 |

Гаммароид 192/120М |

Гаммароид 192/120 |

Гаммароид 60/40 |

Гаммароид 170/400 |

Стапель-5М |

|||

|

диаметр |

высота |

диаметр |

высота |

||||||||

|

ГИИД-1 |

0,5 |

0,5 |

4,0 |

5,0 |

+ |

+ |

+ |

+ |

|

+ |

+ |

|

ГИИД-2 |

1,0 |

1,0 |

4,0 |

5,0 |

+ |

+ |

+ |

+ |

|

+ |

+ |

|

ГИИД-3 |

1,5 |

1,5 |

4,0 |

5,0 |

+ |

|

+ |

+ |

|

|

+ |

|

ГИИД-4 |

2,0 |

2,0 |

4,0 |

5,0 |

+ |

|

+ |

+ |

|

|

|

|

ГИИД-5 |

3,0 |

3,0 |

5,0 |

6,0 |

+ |

|

+ |

+ |

|

|

|

|

ГИИД-6 |

4,0 |

4,0 |

6,0 |

7,0 |

|

|

+ |

+ |

|

|

|

|

ИГИ-Ту-3 |

9,0 |

7,0 |

12,0 |

10,0 |

|

|

|

|

|

+ |

|

|

ИГИ-Се-5 |

11,5 |

11,0 |

16,5 |

16,5 |

|

|

|

|

|

+ |

|

|

ГИД-Ц-1 |

3,5 |

3,5 |

6,0 |

10,0 |

+ |

+ |

+ |

+ |

|

|

|

|

ГИД-Ц-2 |

5,0 |

5,0 |

8,0 |

12,0 |

+ |

|

+ |

+ |

|

|

|

|

ГИК-2-6 |

4,0 |

4,0 |

6,0 |

7,0 |

|

|

|

|

+ |

|

|

ПРИЛОЖЕНИЕ В

(справочное)

Наиболее распространенные рентгенографические пленки для просвечивания металла разных толщин

Таблица В.1 - Наиболее распространенные отечественные рентгенографические пленки для просвечивания металла разных толщин

|

Радиационная толщина, мм |

Тип рентгенографической пленки |

|

До 5 включительно |

РТ-5, РТ-5Д, РТ-ИМ, РТ-ИШ, РНТМ-1Д |

|

Свыше 5 до 20 включительно |

РТ-3, РТ-4М, РТ-4Ш, РНТМ-1Д |

|

Свыше 20 до 60 включительно |

РТ-1, РТ-1Д, РТ-3, РТ-4М, РТ-4Ш, РНТМ-1Д |

|

Свыше 60 |

РТ-1, РТ-1Д, РТ-2, РТ-3, РТ-4М, РТ-4Ш, РНТМ-1Д |

|

Примечание - Разрешающая способность и коэффициент контрастности возрастают по порядку расположения пленок в ряду |

|

Таблица В.2 - Наиболее распространенные зарубежные рентгенографические пленки, аналогичные пленкам РТ

|

Россия |

США |

Германия |

|

РТ-5, РТ-5Д |

Микротекс |

D2 |

|

РТ-4М, РТ-4Ш, РНТМ-1Д |

Кристаллекс |

D4 |

|

РТ-3 |

Идастрекс |

D7 |

|

РТ-1, РТ-1Д |

Кодирекс |

D10 |

|

РТ-2 |

Индастрекс |

S |

ПРИЛОЖЕНИЕ Г

(справочное)

Таблица Г.1 - Толщина защитных свинцовых экранов

|

Источник излучения |

Толщина защитного экрана, мм |

|

Рентгеновский аппарат с напряжением на рентгеновской трубке до 200 кВ |

До 1,0 |

|

Гамма-дефектоскоп с нуклидами: |

|

|

Tm170 |

|

|

Se75 |

|

|

Рентгеновский аппарат с напряжением на рентгеновской трубке св. 200 кВ |

От 1,0 до 2,0 |

|

Гамма-дефектоскоп с нуклидами: |

|

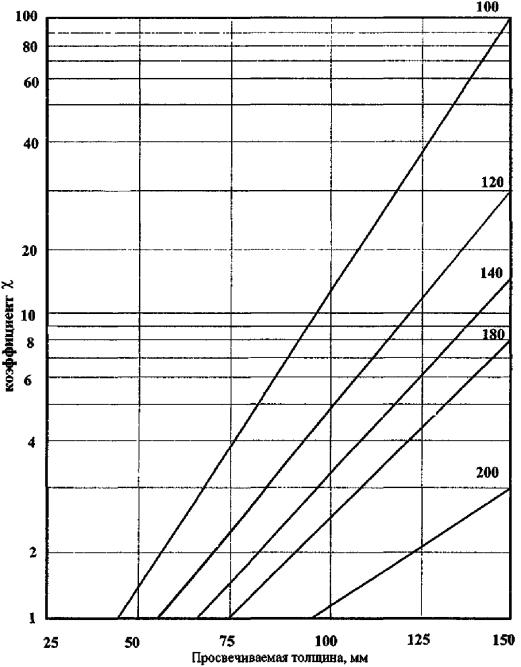

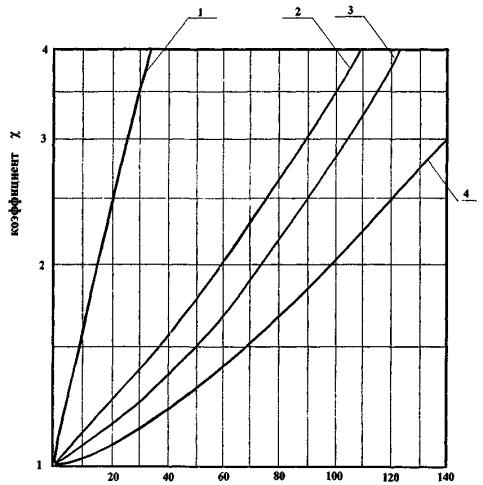

|