| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р ЕН ИСО |

Нефтепродукты

МЕТОД ОПРЕДЕЛЕНИЯ ФРАКЦИОННОГО

СОСТАВА ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ

EN ISO 3405:2000

Petroleum products - Determination of distillation

characteristics at atmospheric pressure

(IDT)

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 31 «Нефтяные топлива и смазочные материалы», Открытым акционерным обществом «Всероссийский научно-исследовательский институт по переработке нефти» (ОАО «ВНИИ НП») на основе аутентичного перевода стандарта, указанного в пункте 4, выполненного ФГУП «Стандартинформ»

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2007 г. № 596-ст

4 Настоящий стандарт идентичен региональному стандарту ЕН ИСО 3405:2000 «Нефтепродукты. Определение фракционного состава при атмосферном давлении» (EN ISO 3405:2000 «Petroleum products - Determination of distillation characteristics at atmospheric pressure»).

Наименование настоящего стандарта изменено относительно наименования указанного регионального стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении Е

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р ЕН ИСО 3405-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтепродукты

МЕТОД ОПРЕДЕЛЕНИЯ ФРАКЦИОННОГО СОСТАВА

ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ

Petroleum products.

Method for determination of distillation characteristics at atmospheric

pressure

Дата введения - 2009-01-01

1 Область применения

Настоящий стандарт устанавливает лабораторный метод определения фракционного состава легких и средних нефтяных дистиллятов с температурой начала кипения выше 0 °С и температурой конца кипения ниже 400 °С с использованием ручного или автоматического оборудования, в спорных случаях ручная методика является предпочтительной, если нет других указаний.

Примечание - Метод применим к нефтепродуктам с малым содержанием компонентов ненефтяного происхождения, но в этих случаях значения прецизионности не применимы ко всем случаям.

Фракционный состав (летучесть) углеводородов оказывает значительное влияние на их безопасность и эксплуатацию, особенно в случае топлив и растворителей. Пределы кипения дают важную информацию по составу и поведению нефтепродукта во время хранения и применения, а скорость испарения является важным фактором при применении многих растворителей.

Большинство нормативных документов на дистиллятные нефтепродукты включает пределы выкипания фракций нефтепродуктов для оценки практического применения нефтепродукта и регулирования образования паров, которые могут образовывать взрывчатые смеси с воздухом или просачиваться в атмосферу как вредные выделения.

Предупреждение - Применение настоящего стандарта может предполагать использование опасных материалов, процессов и оборудования. В стандарте не ставится цель решить все проблемы безопасности, связанные с его применением. Пользователь настоящего стандарта сам должен принять соответствующие меры по обеспечению безопасности и охране здоровья и определить применимость обязательных ограничений до использования стандарта.

2 Нормативные ссылки*

* При указанном годе издания публикации последующие изменения или пересмотры любой из указанных ссылок относятся к настоящему стандарту только в том случае, если они включены в него в виде изменения или пересмотра. При отсутствии указания на год издания публикации применяют самое последнее издание стандарта.

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

ИСО 918:1983 Жидкости органические летучие технические. Определение дистилляционных характеристик

ИСО 3170:1988 Нефтяные жидкости. Ручной отбор проб

ИСО 3171:1988 Нефтяные жидкости. Автоматический отбор проб из трубопровода

ИСО 4259:1992 Нефтепродукты. Определение и применение показателей прецизионности методов испытаний

ИСО 4788:1980 Посуда лабораторная стеклянная. Градуированные мерные цилиндры

АСТМ Д 86-96 Нефтепродукты. Определение дистилляционных характеристик при атмосферном давлении

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 температура разложения (decomposition point): Температура (скорректированная), которая совпадает с первыми признаками термического разложения жидкости в колбе.

Примечание - Характерными признаками термического разложения являются образование дыма и снижающиеся при любой попытке регулирования нагрева показания термометра.

3.2 температура выпаривания (dry point): Температура (скорректированная), наблюдаемая в момент, когда последняя капля жидкости испаряется со дна колбы. Любые капли или пленка жидкости на стенке колбы или на термометре не учитываются.

Примечание - Термин «температура конца кипения» более предпочтителен, чем термин «температура выпаривания». Температура выпаривания может использоваться в специальных случаях, например при анализе растворителей, применяемых в лакокрасочной промышленности. Термин «температура выпаривания» может быть применен вместо термина «температура конца кипения» для образцов, точность определения температуры конца кипения которых не отвечает требованиям, представленным в разделе 12.

3.3 температура конца кипения (end-point, final boiling point): Максимальное значение показаний термометра (скорректированное), полученное во время испытания.

Примечание - Это обычно происходит после испарения всей жидкости со дна колбы.

3.4 температура начала кипения (initial boiling point): Показание термометра (скорректированное), наблюдаемое на момент, когда первая капля конденсата падает с нижнего конца трубки холодильника.

3.5 процент выпаривания (percent evaporated): Сумма процента отгона и процента потерь.

3.6 процент потерь (percent loss): 100 минус процент полного отгона.

Примечание - Иногда «процент потерь» называют «потери начальные - конечные», т.е. количество несконденсированного материала, потерянного в начальных стадиях перегонки.

3.7 скорректированные потери (corrected loss): Процент потерь, скорректированный на атмосферное давление.

3.8 процент отогнанного продукта (percent recovered): Объем конденсата, наблюдаемый в приемном мерном цилиндре на любой стадии перегонки, выраженный как процент от объема загрузки, с одновременной записью показания температуры.

3.9 процент отгона (выход) (percent recovery): Максимальный процент отогнанного продукта в приемном цилиндре в соответствии с 9.10.

3.10 процент остатка (percent residue): Объем остатка, измеренный согласно 9.11 и выраженный в процентах к объему загрузки.

3.11 общий процент отгона (percent total recovery): Процент отгона в приемном цилиндре и процент остатка в колбе, определяемые в соответствии с 10.1.

3.12 показание термометра (thermometer reading): Температура насыщенного пара, зарегистрированная датчиком в горлышке колбы ниже пароотводной трубки в установленных условиях данного испытания.

3.13 показание температуры (temperature reading): Показание термометра или устройства для измерения температуры (3.12), скорректированное к давлению 101,3 кПа.

3.14 эффект выступающего столбика (emergent stem effect): Отклонение в показании температуры, вызванное использованием термометра в режиме частичного погружения, калиброванного на полное погружение.

Примечание - Выступающая часть столбика ртутного термометра находится при более низкой температуре, чем погруженная часть, что приводит к более низкому показанию температуры по сравнению с показанием, получаемым при полном погружении термометра во время калибровки.

3.15 запаздывание температуры (temperature lag): Отклонение в показании температуры между стеклянным ртутным термометром и электронным устройством для измерения температуры, вызванное разным временем отклика применяемых систем.

4 Сущность метода

Образец относят к одной из пяти групп на основе его состава и ожидаемых характеристик испаряемости с определением для каждой группы оборудования, температуры холодильника и параметров процесса. 100 см3 испытуемого образца перегоняют в определенных условиях, присущих группе, к которой относится данный образец, и проводят систематические наблюдения за показаниями термометра и объемом конденсата. Измеряют объем остатка в колбе и регистрируют потерю при разгонке. Показания термометра корректируют на барометрическое давление и данные используют в расчетах в соответствии с природой образца и требованиями спецификации.

5 Аппаратура

5.1 Общие требования

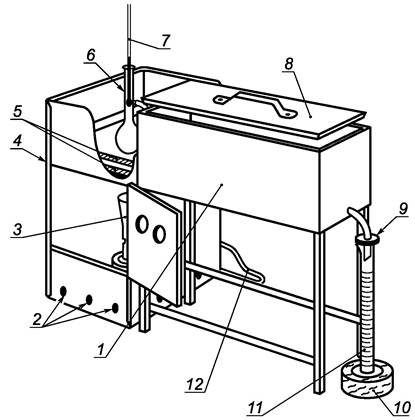

На рисунках 1 и 2 показаны типовые аппараты, предназначенные для ручной разгонки.

1 - охлаждающая баня; 2

- вентиляционные отверстия; 3 - газовая горелка; 4 - кожух;

5 - термостойкие прокладки; 6 -

колба для перегонки; 7 - термометр; 8

- крышка бани;

9 - фильтровальная бумага; 10 - подставка; 11 - мерный цилиндр; 12 - газопровод

Рисунок 1 - Аппарат в сборе с газовой горелкой

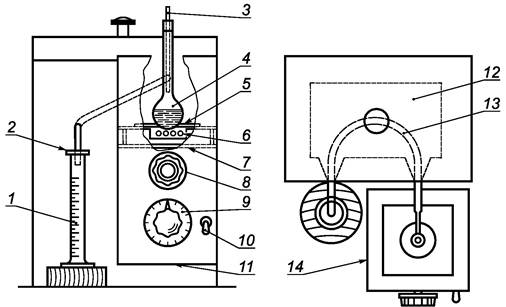

1 - мерный цилиндр; 2

- фильтровальная бумага; 3 - термометр; 4 - колба для перегонки;

5 - термостойкая прокладка для установки колбы; 6 - электрический

нагревательный элемент;

7 - подставка для установки колбы; 8 - круглая ручка для

установки колбы;

9 - шкала регулирования

нагрева; 10 - выключатель; 11

- открытый нижний

кожух;

12 - охлаждающая баня; 13 - трубка холодильника; 14

- кожух

Рисунок 2 - Аппарат в сборе с электрическим нагревателем

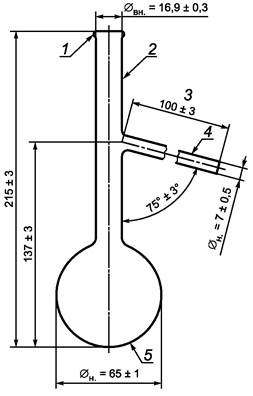

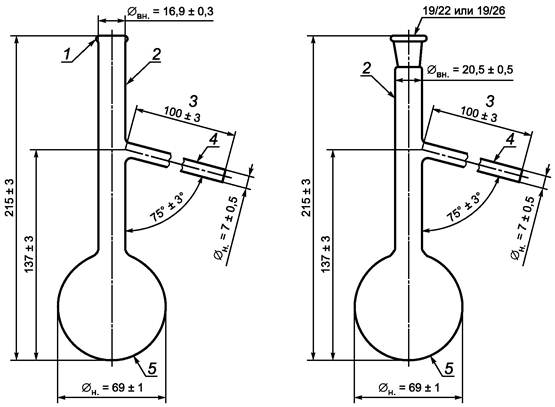

Колбы для разгонки должны быть вместимостью 100 или 125 см3 и должны быть изготовлены из термостойкого стекла размерами и допусками, приведенными на рисунках 3 и 4.

Примечание - Для испытаний, определяющих температуру выпаривания, желательно использовать колбы с донышками и стенками одной толщины.

1 - валик усиления; 2

- стенка (1,8 ± 0,2) мм; 3 - оплавлено огнем (100 ± 3) мм;

4 - стенка (1,15 ± 0,15) мм; 5 - стенка (1,5 ± 0,5) мм

Рисунок 3 - Колба вместимостью 100 см3

1 - валик усиления; 2 -

стенка (1,8 ± 0,2) мм; 3 - оплавлено огнем (100 ± 3) мм;

4 - стенка (1,15 ± 0,15) мм; 5 - стенка (1,5 ± 0,5) мм

Рисунок 4 - Колбы вместимостью 125 см3. Альтернативные конструкции горлышка

5.3 Трубка холодильника и охлаждающая баня

На рисунках 1 и 2 представлены типовые виды холодильников и охлаждающих бань.

Примечание - Можно использовать другие типы аппаратуры при условии, что результаты испытания, получаемые при их применении, можно скоррелировать с результатами, полученными с использованием указанной аппаратуры, и они удовлетворяют критериям прецизионности, указанным в разделе 12.

5.3.1 Холодильник должен быть изготовлен из бесшовной трубки некорродирующего металла длиной (560 ± 5) мм, наружным диаметром 14 мм и толщиной стенки от 0,8 до 0,9 мм.

Примечание - Пригодными материалами являются латунь или нержавеющая сталь.

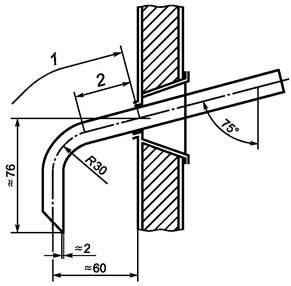

5.3.2 Холодильник следует устанавливать таким образом, чтобы часть трубки длиной (393 ± 3) мм контактировала с охлаждающей средой, причем снаружи бани на расстоянии (50 ± 3) мм должен находиться верхний конец, а нижний конец должен выступать на (114 ± 3) мм. Часть трубки, выступающая сверху, должна устанавливаться под углом 75° к вертикали. Часть трубки внутри бани должна быть прямой или изогнутой по любой подходящей непрерывной плавной кривой. Относительно горизонтали средний градиент наклона трубки должен составлять 15° ± 1°, и ни один из отрезков длиной 100 мм не должен выходить за пределы градиента 15° ± 3°. Выступающая нижняя часть трубки холодильника должна быть изогнута книзу на расстоянии 76 мм, а нижний конец срезан под острым углом. Следует предусмотреть возможность стекания дистиллята по внутренней стенке мерного приемного цилиндра. На рисунке 5 приведен вид нижнего конца трубки холодильника.

Примечание - Стекание дистиллята по внутренней стенке мерного цилиндра осуществляется с помощью конденсатной ловушки, вставленной в приемник, или по слегка изогнутой назад нижней части трубки холодильника, обеспечивающей контакт со стенкой мерного цилиндра в точке, находящейся на 25 - 32 мм ниже верхней части цилиндра, когда он находится в положении для приема дистиллята.

1 - общая длина (114 ± 2) мм; 2 - линейная часть ~38 мм

Рисунок 5 - Нижний конец трубки холодильника

5.3.3 Объем и конструкция охлаждающей бани зависят от используемой охлаждающей среды. Охлаждающая способность бани должна быть достаточной, чтобы поддерживать заданную температуру для требуемого режима работы холодильника. Одну охлаждающую баню можно использовать для нескольких трубок холодильника.

5.4 Металлический экран или кожух для колбы (только для ручного аппарата)

Экраны должны обеспечивать защиту оператора во время проведения испытания, а кожух колбы для разгонки - от сквозняков. Они позволяют легко осуществлять наблюдение за процессами разгонки и должны быть обеспечены, как минимум, одним смотровым окошком для наблюдения за температурой выпаривания в конце разгонки.

Примечания

1 Типовой экран для установки, снабженной газовой горелкой, имеет высоту 400 мм, длину 280 мм, ширину 200 мм и изготовлен из листового металла толщиной приблизительно 0,8 мм (рисунок 1).

2 Типовой экран для установки, снабженной электронагревателем, имеет высоту 440 мм, длину 200 мм, ширину 200 мм и изготовлен из листового металла толщиной приблизительно 0,8 мм (рисунок 2).

5.5 Источник нагрева

5.5.1 Газовая горелка (рисунок 1), обеспечивающая получение первой капли от холодного пуска в течение установленного времени и в течение всей разгонки с определенной скоростью. Необходимо предусмотреть чувствительный регулировочный кран и регулятор давления газа для обеспечения полного контроля за нагреванием.

5.5.2 Электрический нагреватель (рисунок 2) малой мощности от 0 до 1000 W.

5.6 Подставка для колбы

5.6.1 Подставка типа 1, применяемая с газовой горелкой (рисунок 1).

Следует применять подставку в виде кольца обычного лабораторного типа диаметром 100 мм или более, поддерживаемую на стойке за экраном, или платформу, регулируемую снаружи экрана.

Две твердые прокладки, керамические или изготовленные из другого жаростойкого материала, не содержащего асбест, толщиной от 3 до 4 мм, должны находиться на кольце или платформе (в зависимости от того, что используется). Первая прокладка, находящаяся непосредственно на кольце или платформе, должна иметь отверстие в центре диаметром от 76 до 100 мм, а наружные линейные размеры должны быть немного меньше внутренних границ экрана.

Вторая прокладка или прокладка подставки для колбы должна иметь наружные размеры немного меньше, чем первая, и отверстие в центре должно соответствовать размерам, приведенным в таблице 2.

Толщина борта центрального отверстия должна составлять от 3 до 4 мм. Прокладку подставки для колбы можно слегка двигать в соответствии с указаниями по установке колбы для разгонки так, чтобы к колбе подавалось непосредственное тепло только через отверстие в этой прокладке. Положение колбы на подставке фиксируют, регулируя длину пароотводной трубки колбы, вставленной в холодильник.

5.6.2 Подставка типа 2, применяемая с электрическим нагревателем (рисунок 2). Подставка для колбы представляет платформу сверху электрического нагревателя и регулируется снаружи экрана. Две твердые прокладки, описанные в 5.6.1, монтируются на этой подставке. Для обеспечения нагрева колбы только через специальное отверстие в прокладке необходимо предусмотреть, чтобы верхняя прокладка свободно перемещалась в горизонтальной плоскости. Подставка для колбы вместе с прокладками должна легко перемещаться в вертикальном направлении, чтобы обеспечить соприкосновение прокладки с дном колбы во время разгонки и легкую сборку и разборку аппарата.

5.7 Мерные цилиндры

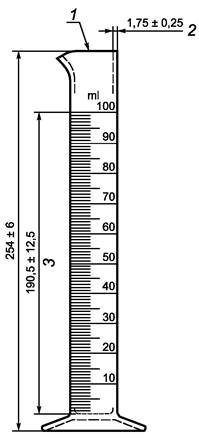

5.7.1 Приемный цилиндр вместимостью 100 см3 в соответствии с ИСО 4788, с ценой деления 1 см3 с градуировкой на отметке 100 см3. Форма основания должна быть такой, чтобы приемник не опрокидывался при установке на поверхности, находящейся под углом 13°. Конструкционные детали и допуски для мерного цилиндра указаны на рисунке 6. Для автоматизированного аппарата цилиндр должен соответствовать требованиям, указанным в настоящем пункте, исключая все градуировки, кроме градуировки на 100 см3. Мерные цилиндры, применяемые в автоматизированных аппаратах, могут иметь металлическое основание.

1 - оплавлено огнем; 2 - толщина стенки; 3 - длина шкалы

Рисунок 6 - Мерный цилиндр вместимостью 100 см3 (погрешность - ±1,0 см3)

5.7.1.1 При необходимости мерный цилиндр следует погрузить в охлаждающую жидкость, чтобы ее уровень был выше градуировочной отметки 100 см3; при этом баня должна представлять собой высокий стакан из прозрачного стекла или пластмассы или камеру - термостат с воздушной циркуляцией.

5.7.2 Цилиндр для остатка вместимостью 5 см3 в соответствии с ИСО 4788.

5.8 Система измерения температуры

5.8.1 Стеклянные ртутные термометры, заполненные азотом, с градуировкой по стержню и с эмалью на обратной стороне, соответствующие требованиям, приведенным в приложении А.

Предупреждение - В определенных условиях испытания температура шарика термометра может быть на 28 °С выше показываемой температуры. При показываемой температуре 371 °С температура шарика достигает критической температуры стекла. Поэтому рекомендуется избегать температуры перегонки выше 371 °С, но в тех случаях, когда термометры подверглись нагреванию выше 371 °С, их не следует использовать без проверки по точке замерзания воды, чтобы подтвердить правильность калибровки.

5.8.2 Электронные устройства измерения температуры, если таковые используются, должны иметь то же самое температурное запаздывание, влияние выступающего столбика термометра и точность, что и равноценный стеклянный ртутный термометр.

5.8.2.1 Чтобы смоделировать температурное запаздывание стеклянного ртутного термометра для контура и/или алгоритмов используемой электронной системы, должен приниматься во внимание следующий факт.

5.8.2.2 Альтернативно помещают датчик, у которого кончик (щуп) защищен кожухом так, чтобы в сборке, благодаря регулированию его тепловой массы и электропроводности, он имел запаздывание по температуре, аналогичное стеклянным ртутным термометрам.

5.8.2.3 В спорных ситуациях, если нет других договоренностей, следует выполнить контрольное испытание, применяя определенные стеклянные ртутные термометры.

5.8.2.4 В приложении Б приведены средства определения расхождения во времени запаздывания между электронной системой измерения и ртутными стеклянными термометрами.

5.9 Центрирующее приспособление

Температурный датчик должен монтироваться в плотно подогнанном устройстве, сконструированном так, чтобы механически центрировать датчик в горлышке колбы для разгонки без утечки паров. Для этой цели неприемлема корковая пробка или пробка из силиконовой резины с просверленным в центре отверстием.

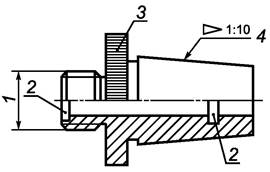

На рисунках 7 и 8 представлены примеры рекомендуемых для применения центрирующих приспособлений.

Примечания

1 При ручном методе испытаний продуктов с низкой температурой начала кипения возможно, что одно или больше показаний температуры будет закрыто центрирующим приспособлением.

2 Другие центрирующие приспособления, не представленные на рисунках 7 и 8, также приемлемы при условии, что они устанавливают и держат температурный датчик в середине горлышка колбы для разгонки.

1 - ввернутый болт; 2 - кольцевая прокладка; 3 - ручка с насечкой; 4 - конус NS 19/26

Рисунок

7 - Центрирующее политетрафторэтиленовое (ПТФЭ) приспособление

для соединения на стеклянном шлифе

1 - одинарное

уплотнительное кольцо из вайтона или перфторированного эластомера;

2 - форма конуса для безупречного центрирования в горлышке колбы для

разгонки;

3 - стяжная гайка (ПТФЭ); 4 - высверлено на соответствие термодатчику Pt100; 5 - корпус из ПТФЭ;

6 - уплотнение

без уплотнительного кольца; 7 - двойные уплотнительные кольца из вайтона или

перфторированного эластомера; 8 - компрессионное уплотнительное кольцо; 9

- стяжная гайка;

10 - термометр или термометр сопротивления (термодатчик) Pt100; 11

- резьбы;

12 - горлышко

колбы для разгонки; 13 - внутренний диаметр колбы

должен быть точно высверленным

Рисунок 8 - Схемы центрирующих приспособлений для горлышка с высверленным прямым каналом

5.10 Барометр

Барометр должен обеспечивать измерения атмосферного давления с точностью не менее 0,1 кПа, на том же самом уровне относительно уровня моря, как и аппаратура в лаборатории. Не следует снимать показания с барометров-анероидов, которые предварительно откорректированы по данным давления на уровне моря.

Примечание - Барометр следует установить в помещении, в котором выполняют перегонку.

6 Отбор и подготовка проб

6.1 Определяют природу отбираемого продукта, относят его к соответствующей группе по таблице 1, в которой, кроме того, представлены общие рекомендации по условиям ручного отбора проб.

Таблица 1 - Группы проб и условия отбора проб

|

0 |

1 |

2 |

3 |

4 |

|

|

Тип пробы |

Бензин прямогонный |

Бензин |

Бензин/керосин |

Авиационное топливо с широкими пределами кипения |

Керосин/газойль |

|

Давление паров по Рейду, кПа |

- |

≥ 65,5 |

< 65,5 |

< 65,5 |

< 65,5 |

|

Разгонка: |

|||||

|

Температура начала кипения (ТНК), °С |

- |

- |

- |

≤ 100 |

> 100 |

|

Температура конца кипения (ТКК), °С |

- |

≤ 250 |

≤ 250 |

> 250 |

> 250 |

|

Температура склянки с пробой, °С |

< 5 |

< 10 |

- |

- |

- |

|

Температура пробы при ее отборе, °С |

≤ 5 |

≤ 10 |

≤ 10 |

Температура окружающей среды* |

Температура окружающей среды* |

|

Температура хранения пробы, °С |

< 5 |

< 20 |

< 20 |

Температура окружающей среды* |

Температура окружающей среды* |

|

Если образец влажный |

Провести повторный отбор пробы или высушить |

Высушить |

Высушить |

||

|

* Пробы следует всегда хранить при температуре на 9 °С - 21 °С выше их точки потери текучести, если они не текут при температуре окружающей среды. |

|||||

(Поправка).

6.2 Отбор проб, если нет иных указаний, следует проводить в соответствии с ИСО 3170 и ИСО 3171 с учетом специальных условий, изложенных в таблице 1. Перед испытаниями пробы выдерживают при конкретных значениях температуры, указанных в таблице 1, вдали от источников прямого тепла или солнечного света.

6.2.1 Группа 0

Предварительно очищают емкость, погружая ее в испытуемый продукт, что является предпочтительным способом, и отбрасывая первую порцию продукта. Пробу отбирают в емкость, охлажденную до температуры ниже 5 °С. Если погружение невозможно, то пробу помещают в предварительно охлажденную емкость, сведя к минимуму перемешивание. Емкость сразу закрывают плотно подогнанной пробкой и помещают в ледяную баню или холодильник для сохранения при температуре, указанной ниже.

6.2.2 Группы 1 и 2

Пробу отбирают в емкость, предварительно очищенную и охлажденную до температуры ниже 10 °С. Емкость и пробу обрабатывают способом, указанным в 6.2.1. До испытания пробу выдерживают при температуре ниже 10 °С и хранят при этой температуре или ниже. Если невозможно выдерживать и хранить пробу при температуре ниже 10 °С, то приемлемой является температура до 20 °С при условии, что перед тем, как открыть емкость, пробу все же охлаждают до температуры ниже 10 °С.

6.2.3 Группы 3 и 4

Выдерживают пробу при температуре окружающей среды. Если при температуре окружающей среды проба не течет, то ее следует выдержать при температуре от 9 °С до 21 °С выше температуры текучести. Для обеспечения однородности перед отбором образца для испытаний пробу энергично встряхивают и не учитывают температурный диапазон для приемного цилиндра, указанный в таблице 2. Перед анализом мерный цилиндр нагревают приблизительно до той же температуры, что и пробу, и наливают точно до метки 100 см 3 нагретый образец для испытания. Образец для испытания быстро переносят в колбу для разгонки, насколько возможно полностью.

Таблица 2 - Подготовка аппаратуры

|

0 |

1 |

2 |

3 |

4 |

|

|

Система измерения температуры (5.8) |

Низкий диапазон |

Низкий диапазон |

Низкий диапазон |

Низкий диапазон |

Высокий диапазон |

|

Диаметр отверстия в прокладке подставки для колбы, мм |

32 |

38 |

38 |

50 |

50 |

|

Температура в начале испытания, °С: |

|||||

|

колбы и термометра |

От 0 до 5 |

От 13 до 18 |

От 13 до 18 |

От 13 до 18 |

≤ окружающей среды |

|

прокладки, подставки для колбы и кожуха |

≤ окружающей среды |

≤ окружающей среды |

≤ окружающей среды |

≤ окружающей среды |

- |

|

мерного цилиндра со 100 см3 образца |

От 0 до 5 |

От 13 до 18 |

От 13 до 18 |

От 13 до 18 |

От 13 до температуры окружающей среды |

|

Вместимость колбы, см3 (5.2) |

100 |

125 |

125 |

125 |

125 |

Предупреждение - Велика вероятность, что при нагревании полный, герметично закрытый, холодный контейнер с пробой может разрушиться.

6.3 Образцы продуктов, которые явно содержат воду, для испытания не пригодны.

6.3.1 Группы 0, 1 и 2

Если образец не высушен, то отбирают другой образец для испытания, свободный от суспендированной воды. Если такой образец получить нельзя, то к образцу, выдержанному при температуре от 0 °С до 10 °С, добавляют достаточное количество безводного сульфата натрия или другого подходящего осушающего агента, встряхивают и физически удаляют воду. Если в образце отсутствуют явные признаки воды, для анализа используют декантированную порцию пробы, выдержанную при температуре от 0 °С до 10 °С, и записывают, что образец для испытаний был осушен с помощью осушителя.

Примечание - Данные круговых испытаний показывают, что суспендированную воду в замутненных образцах групп 1 и 2 можно удалить при помощи вышеизложенной процедуры, что не оказывает статистически значимого влияния на результаты испытания.

6.3.2 Группы 3 и 4

В случаях, где нельзя получить пробу, не содержащую воду, следует удалить взвешенную воду, встряхивая образец с безводным сульфатом натрия или другим подходящим осушающим агентом, и отделить пробу декантацией.

7 Подготовка аппаратуры

7.1 В соответствии с таблицей 2 подготавливают аппаратуру, выбирая соответствующую колбу для разгонки, систему измерения температуры и подставку для колбы, как предписано для определенной группы. При нагревании с использованием газа применяют подставку для колбы типа 1 (5.6.1). При электронагреве используют подставку для колбы типа 2 (5.6.2). Доводят температуру колбы, термометра, мерного цилиндра, датчика температуры и охлаждающей бани до указанной температуры.

7.2 Следует соблюдать необходимые меры предосторожности, чтобы температура охлаждающей бани и мерного цилиндра поддерживались при установленных для них значениях температур.

Мерный цилиндр должен быть установлен в бане таким образом, чтобы уровень жидкости был выше метки 100 см3 или цилиндр полностью был окружен циркулирующим воздухом в охлаждающей камере.

7.2.1 Группы 0, 1, 2, 3

Соответствующей средой для низкотемпературных бань являются измельченный лед и вода, охлажденный рассол и охлажденный этиленгликоль.

7.2.2 Группа 4

Соответствующей средой для бань с температурой окружающей среды или выше является холодная вода, горячая вода или нагретый этиленгликоль.

7.3 Удаляют остаточную жидкость из трубки холодильника с помощью тампона из кусочка мягкой ткани, не содержащей ворсинок и прикрепленной к корду или медной проволоке.

7.4 Для образцов групп 0, 1, 2 и 3 устанавливают температурный датчик низкого диапазона, снабженный штуцером с хорошо притертой корковой пробкой или пробкой из силиконового каучука, которую плотно вставляют в горло емкости с пробой, и доводят температуру до указанной в таблице 2.

7.5 Когда достигнута необходимая температура, отбирают 100 см3 образца для испытаний в мерный цилиндр и, по возможности, полностью переносят в колбу для разгонки, принимая меры к тому, чтобы жидкость не попала в пароотводную трубку.

Примечание - Любое вещество, которое испаряется во время переноса, увеличивает потери; любое вещество, которое остается в мерном цилиндре, увеличивает отмечаемый объем отгона во время начальной температуры кипения.

7.5.1 Если предполагается беспорядочное (бурное) кипение, то к образцу для испытания добавляют небольшое количество чистых и сухих кипелок.

Примечание - Теоретически объем осадка на кипелках является частью остатка, однако эту цифру в расчет не принимают и ею можно пренебречь.

7.6 Через центрирующее приспособление (5.9) устанавливают соответствующий температурный датчик.

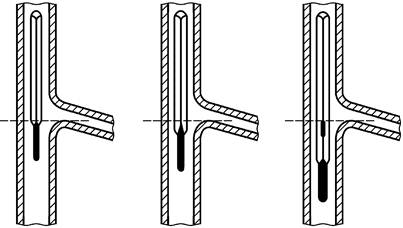

При применении стеклянного ртутного термометра его шарик должен находиться в центре горлышка колбы, а нижний конец капилляра - на уровне самой верхней точки нижней внутренней стенки пароотводной трубки (рисунок 9).

Рисунок 9 - Положение термометра в колбе для разгонки

(Поправка).

При использовании термопары или термометра сопротивления следует руководствоваться инструкцией изготовителя, чтобы датчик находился точно ниже уровня, на котором находится пароотводная трубка колбы для разгонки.

7.6.1 Для облегчения разборки аппарата после его использования на сопряженную поверхность центрирующего приспособления из политетрафторэтилена (ПТФЭ) наносят небольшое количество вакуумной смазки.

7.7 Пароотводную трубку колбы с хорошо притертой пробкой (из корки или силиконовой резины) плотно соединяют с трубкой холодильника. Устанавливают колбу так, чтобы она была в вертикальном положении и чтобы пароотводная трубка входила в трубку холодильника на расстояние 25 - 50 мм. Поднимают и устанавливают прокладку так, чтобы она плотно прилегала ко дну колбы.

7.8 Градуированный цилиндр, использованный для измерения объема образца для испытания, без осушки помещают в баню под нижний конец трубки холодильника так, чтобы ее конец был в центре градуированного цилиндра и углублялся на расстояние не менее 25 мм, но не ниже отметки 100 см3 на цилиндре. При ручном режиме разгонки закрывают мерный цилиндр кусочком фильтровальной бумаги или аналогичного материала, чтобы плотно установить трубку холодильника.

7.9 Регистрируют комнатную температуру и барометрическое давление. Переходят к разгонке, как указано в разделе 9.

8 Проверка аппаратуры

8.1 Датчики уровня

Для автоматизированного аппарата датчик уровня (регистрирующий) должен иметь разрешение 0,1 см3 с максимальной погрешностью 0,3 см3 между точками 5 и 100 см3. Калибровку аппарата в сборе следует проверять в соответствии с инструкциями изготовителя не реже одного раза в 6 месяцев.

Примечание - Стандартная процедура проверки включает проверку с использованием приемника, содержащего 5 и 100 см3 образца соответственно.

8.2 Электронные устройства измерения температуры

Устройства измерения температуры, отличающиеся от стеклянных ртутных термометров, должны показывать то же самое запаздывание по температуре, влияние выступающего столбика и точность, как и равноценный стеклянный ртутный термометр. Проверку калибровки этих температурных датчиков следует выполнять не реже одного раза в 6 месяцев. Электронную схему для термометров сопротивления необходимо поверять по эталону сопротивления.

При выполнении этой поверки гарантируют, что никакие алгоритмы, используемые при корректировке запаздывания по температуре и влиянию выступающего столбика, не применялись (см. инструкции изготовителя). Сигнал системы измерения температуры также следует поверять по одной из процедур, описанных в 8.2.1 или 8.2.2.

8.2.1 Толуол квалификации «х.ч.» перегоняют в соответствии с ИСО 918 и сравнивают температуру 50 % (об.) отгона с температурой, показываемой стеклянным ртутным термометром при выполнении испытания в ручном режиме в тех же самых условиях. Для этого испытания используют толуол квалификации «х.ч.», если нельзя подтвердить, что другой предложенный сорт толуола обладает достаточной чистотой и использование его не повлияет на точность результатов испытания.

Примечание - Для целей настоящего стандарта используется термин «% (об.)» для представления объемной доли отогнанного продукта.

Толуол применяют в качестве проверочной жидкости при определении отклонения, но это не дает почти никакой информации о том, как электронная система измерения моделирует запаздывание по температуре стеклянного ртутного термометра. В приложении Б описан метод определения этого расхождения по времени запаздывания.

Примечание - В справочниках указывается, что толуол кипит при температуре 110,6 °С в условиях, указанных в ИСО 918, и с применением термометра неполного погружения. Поскольку в настоящем стандарте используют термометры, калиброванные на полное погружение, результаты будут ниже. Для низкотемпературного термометра это 109,3 °С, а для высокотемпературного термометра 109,9 °С.

9 Проведение испытания

9.1 Нагревают колбу для разгонки (5.2) с испытуемым образцом, при этом конец трубки холодильника не должен касаться стенки мерного цилиндра (5.7.1). Нагревание (5.5) на этой стадии регулируют так, чтобы временной интервал между началом нагрева и достижением температуры начала кипения был равен указанному в таблице 3.

Таблица 3 - Условия испытания

|

0 |

1 |

2 |

3 |

4 |

|

|

Показатели: |

|||||

|

Температура охлаждающей ванны, °С |

От 0 до 1 |

От 0 до 1 |

От 0 до 4 |

От 0 до 4 |

От 0 до 60 |

|

Температура окружающей среды приемника, °С |

От 0 до 4 |

От 13 до 18 |

От 13 до 18 |

От 13 до 18 |

±3 от загрузки |

|

Время от начала нагрева до температуры начала кипения, мин |

От 2 до 5 |

От 5 до 10 |

От 5 до 10 |

От 5 до 10 |

От 5 до 15 |

|

Время от начала кипения |

|||||

|

- до 5 % (об.) отгона, с |

- |

От 60 до 100 |

От 60 до 100 |

- |

От 60 до 100 |

|

- до 10 % (об.) отгона, с |

От 180 до 240 |

- |

- |

- |

- |

|

Постоянная средняя скорость отгона от 5 % (об.) отгона до остатка в колбе 5 см3, см3/мин |

От 4 до 5 |

От 4 до 5 |

От 4 до 5 |

От 4 до 5 |

От 4 до 5 |

|

Время от получения 5 см3 остатка до температуры конца кипения, мин |

≤ 5 |

≤ 5 |

≤ 5 |

≤ 5 |

≤ 5 |

9.2 Отмечают и записывают температуру начала кипения с точностью 0,5 °С или 0,1 °С применительно к конкретно используемому аппарату. Если дефлектор приемника не применяют, то устанавливают мерный цилиндр так, чтобы конец трубки холодильника касался его внутренней стенки.

Примечание - Для продуктов групп 1 и 4 в продаже имеются сертифицированные стандартные образцы жидкости, состоящие из определенных смесей индивидуальных химических соединений.

9.3 Регулируют нагрев так, чтобы время от достижения температуры начала кипения до получения 5 % (об.) или 10 % (об.) отгона соответствовало указанному в таблице 3.

9.4 Продолжают регулировать нагрев, чтобы средняя скорость конденсации от 5 % (об.) отгона до 5 см3 остатка в колбе была равномерной и составляла от 4 до 5 см3/мин.

Примечания

1 Из-за конфигурации колбы для разгонки и условий испытания пар и жидкость вокруг температурного датчика (5.8) не находятся в термодинамическом равновесии. Поэтому скорость перегонки будет влиять на измеряемую температуру пара и, таким образом, в течение всего испытания ее следует сохранять, насколько возможно, постоянной.

2 При испытании продукции групп 0, 1 или 2 конденсат может образовывать несмешивающиеся фазы, капли на термометре и в горлышке колбы для разгонки при температуре пара приблизительно 160 °С. Это сопровождается резким (приблизительно 3 °С) спадом температуры пара и снижением скорости отгона. Явление это может продолжаться от 10 до 20 с, прежде чем температура восстановится и снова начнет течь конденсат. На эту температуру можно ссылаться как на «температуру задержки».

9.5 Разгонку повторяют, если не соблюдены условия, указанные в 9.1 - 9.4.

9.6 Если наблюдается разложение пробы при определенной температуре, прерывают нагрев и возобновляют испытание, как указано в 9.10.

Примечание - Наблюдаемые данные могут включать показания термометра при установленных процентах отгона или процент отгона при установленных температурах.

Записывают все значения объемов отгонов с точностью до 0,5 см3 или 0,1 см3 и все показания термометра с точностью до 0,5 °С или 0,1 °С в зависимости от применяемой аппаратуры.

9.7.1 Группа 0

В тех случаях, когда отсутствуют специальные требования к данным, записывают температуру начала кипения и конца кипения и показания термометра через каждые 10 % (об.) отгона в интервале от 10 % до 90 % (об.) включительно.

9.7.2 Группы 1, 2, 3, 4

В тех случаях, когда отсутствуют специальные требования к данным, записывают температуру начала кипения, конца кипения или температуру выпаривания, или обе температуры. Отмечают показания термометра при отгоне 5, 15, 85 и 95 % (об.) и записывают показания через каждые 10 % отгона в диапазоне от 10 % до 90 % включительно.

Когда при испытании керосинов используют высокотемпературный термометр, показания термометра могут быть закрыты центрирующим устройством. Если эти показания необходимы, то выполняют вторую разгонку в соответствии с требованиями для группы 3. В таких случаях вместо неясных показаний высокотемпературного термометра записывают показания с низкотемпературного термометра, и это следует указать в протоколе испытания. Если, по договоренности, от этих неясных показаний высокотемпературного термометра отказываются, то это следует указать в протоколе испытания [раздел 13, перечисление d)].

9.7.2.2 Если требуется записывать показание термометра при заданном проценте выпаривания или отгона для образца, который имеет быстро меняющийся наклон кривой разгонки в области показания заданного процента выпаривания или отгона, то регистрируют температурные показания при каждом 1 % (об.) отгона. Наклон считают быстро меняющимся, если изменение в наклоне С по точкам, указанным в 9.7.2, в этой конкретной зоне более 0,6, и рассчитывают по формуле

![]() (1)

(1)

где Т2 - показание термометра, соответствующее обсуждаемому % (об.) отгона, °С;

T1 - показание термометра, соответствующее % (об.) отгона, предшествующему обсуждаемому % (об.) отгона, °С;

V2 - значение обсуждаемого отгона, % (об.);

V1 - значение отгона, предшествующего обсуждаемому отгону, % (об.);

Т3 - показание термометра, соответствующее последующему за обсуждаемым % (об.) отгона, °С;

V3 - значение отгона, последующего за обсуждаемым отгоном, % (об.).

9.8 Когда количество остающейся в колбе жидкости составляет приблизительно 5 см3, проводят окончательную регулировку нагрева. Чтобы определить, когда в колбе для разгонки останется приблизительно 5 см3 остатка жидкости, измеряют количество отгона в приемнике, которое на это время за вычетом потерь должно составлять 93,5 см3. Время от момента, когда в колбе остается 5 см3 жидкого остатка, до температуры конца кипения должно быть в пределах, установленных в таблице 3. Если это условие не соблюдено, то испытание повторяют, изменяя соответствующим образом окончательную регулировку нагрева.

Испытание повторяют, если действительные потери отличаются от подсчитанного значения более чем на 2 см3.

Примечание - Поскольку чрезвычайно трудно определить количество кипящей остающейся в колбе жидкости для разгонки, то его подсчитывают из количества жидкости, отогнанной в это время в мерный цилиндр. Определено, что в этой точке динамическая задержка равна ~1,5 см3 и, следовательно, без потерь, можно предположить, что количество жидкости 5 см3 в колбе для разгонки соответствует количеству 93,5 см3 в приемнике.

9.9 Отмечают и регистрируют температуру конца кипения или температуру выпаривания или и то, и другое и прекращают нагревание.

9.10 Если испытание выполняют на ручном аппарате, то, пока конденсат продолжает стекать в мерный цилиндр, наблюдают и отмечают объем конденсата с точностью до 0,5 см3 с интервалом в 2 мин до тех пор, пока не совпадут два последовательных показания. При применении автоматизированного аппарата непрерывно отмечается объем отгона до тех пор, пока объем отгона не изменится не более чем на 0,1 см3 за 2 мин. Тщательно измеряют объем и записывают его как процент отгона с точностью до 0,5 см3 или 0,1 см3 в зависимости от применяемой аппаратуры. Если перегонка была прекращена раньше из-за разложения образца, вычитают процент отгона из 100, записывают эту разницу как «процент остатка и потерь» и опускают процедуру, описанную в 9.11.

Примечание - Если добавлялись кипелки, то следует быть внимательным, чтобы избежать их попадания в объем сливаемого остатка.

9.11.1 Если мерный цилиндр вместимостью 5 см3 не имеет градуировки ниже 1 см3, а объем жидкости менее 1 см3, то для получения лучшего показания объема остатка мерный цилиндр предварительно наполняют тяжелым дизельным топливом до метки 1 см3.

9.11.2 Для образцов группы 0 мерный цилиндр вместимостью 5 см3 охлаждают до 0 °С - 5 °С. Записывают объем в мерном цилиндре с точностью до 0,1 см3 как процент остатка.

9.11.3 Для проб групп 1, 2, 3 записывают объем в мерном цилиндре вместимостью 5 см3 с точностью до 0,1 см3 как процент остатка.

9.11.4 Для продуктов групп 4 проверяют ответвление холодильника и пароотводную трубку колбы для разгонки на наличие парафинистых или твердых отложений. При их обнаружении испытание повторяют, регулируя температуру бани холодильника на повышение в рамках интервала, указанного в таблице 3.

9.12 Если требуется определить только процент выпаривания или процент отгона при заранее определенном скорректированном показании термометра, то процедуру следует изменить, как указано в приложении В.

10 Обработка результатов

10.1 Процент полного отгона - это сумма процента отгона (9.10) и процента остатка (9.11). Вычитают процент полного отгона из 100 и получают процент потерь.

10.2 Показания термометра корректируют к давлению 101,3 кПа.

Получают поправку Тс, которую следует применять к каждому показанию термометра с помощью таблицы 4 или уравнения Сиднея Янга

Tс = 0,0009(101,3 - pk)(273 + t), (2)

где pk - барометрическое давление, преобладающее во время и в месте испытания, кПа;

t - отмечаемое показание термометра, °С.

Примечания

1 Если барометрическое давление меньше 101,3 кПа, то к отмечаемой температуре необходимо прибавить абсолютное значение температурной поправки, а если барометрическое давление больше 101,3 кПа, то температурную поправку следует вычесть.

2 Для абсолютной точности наблюдаемые барометрические давления следует скорректировать к 0 °С и стандартной силе тяжести, чтобы компенсировать изменения в силе тяжести относительно широты. Эти компенсации малы и проявятся в дальнейшей корректировке менее 0,2 °С в точке кипения в самом крайнем случае. Эти компенсации не нужны, если не требуются особо.

3 Показания термометра не корректируются к 101,3 кПа, если в технических условиях или соглашении между заинтересованными сторонами специально указано, что такая корректировка при исследовании продукта не нужна или эту корректировку следует проводить к какому-нибудь другому базовому давлению.

Таблица 4 - Приблизительные поправки к показаниям температурного датчика

|

Поправка, °С/кПа |

Температурный диапазон, °С |

Поправка, °С/кПа |

|

|

От 10 до 29,5 |

0,27 |

От 210 до 229,5 |

0,45 |

|

» 30 » 49,5 |

0,29 |

» 230 » 249,5 |

0,48 |

|

» 50 » 69,5 |

0,31 |

» 250 » 269,5 |

0,49 |

|

» 70 » 89,5 |

0,32 |

» 270 » 288,5 |

0,51 |

|

» 90 » 109,5 |

0,35 |

» 290 » 309,5 |

0,53 |

|

» 110 » 129,5 |

0,36 |

» 310 » 329,5 |

0,55 |

|

» 130 » 149,5 |

0,38 |

» 330 » 349,5 |

0,57 |

|

» 150 » 169,5 |

0,40 |

» 350 » 369,5 |

0,58 |

|

» 170 » 189,5 |

0,42 |

» 370 » 389,5 |

0,60 |

|

» 190 » 209,5 |

0,44 |

» 390 » 410 |

0,62 |

После введения поправок и округления каждого результата с точностью до 0,5 °С или 0,1 °С в соответствии с применяемым аппаратом во всех дальнейших расчетах и записях следует использовать скорректированные показания термометра.

10.3 Если показания термометра скорректированы к давлению 101,3 кПа, то фактические потери должны быть скорректированы к давлению 101,3 кПа. Рассчитывают скорректированные потери Lс, % (об.), по формуле

где L - процент потерь, рассчитанный на основе данных испытания, % (об.);

р - наблюдаемое барометрическое давление, кПа.

Примечание - Формула (3), на которую дается ссылка в АСТМ Д 86 и в более поздних изданиях, выведена на основе экспериментальных данных.

10.4 Рассчитывают соответствующий скорректированный процент отгона Rc, % (об.), по формуле

Rc = R + (L - Lc), (4)

где R - наблюдаемый процент отгона, % (об.);

L - наблюдаемые потери, % (об.);

Lc - скорректированные потери, % (об.).

10.5 Для записи процентов выпаривания Ре при установленных показаниях термометра процент потерь прибавляют к наблюдаемому проценту отогнанного продукта Рr при установленных показаниях температуры и интерпретируют эти результаты как соответствующий процент выпаривания, т.е.

Pe = Pr + L, (5)

где Ре - выпаривание, % (об.);

Рr - отогнанный продукт, % (об.);

L - наблюдаемые потери, % (об.).

10.6 Для записи показаний термометра при установленных процентах выпаривания используют любой из двух следующих методов, приведенных в 10.6.1 или 10.6.2, и указывают в протоколе испытания, какой метод использовался: арифметический или графический.

10.6.1 Арифметический метод

Вычитают отмечаемые потери при разгонке из каждого установленного процента выпаривания с целью получения соответствующего процента отгона. Рассчитывают необходимое показание термометра T, °С, по формуле

где T1 - показание термометра, записанное при R1 °C;

Th - показание термометра, записанное при Rh, °С;

R - процент отгона по объему, соответствующий установленному проценту;

R1 - отгон ближайший и ниже R, % (об.);

Rh - отгон ближайший и выше R, % (об.).

На значения, полученные арифметическим способом, влияет степень нелинейности графика разгонки. Интервалы между последовательными точками на любой стадии испытания должны быть не шире интервалов, указанных в 9.7. Нельзя проводить расчеты, включающие экстраполяцию.

10.6.2 Графический метод

Используя миллиметровую бумагу с одинаковыми делениями, строят график для каждого показания термометра (с поправкой на барометрическое давление, при необходимости) (10.2) относительно соответствующего процента отгона. Начинают строить график с температуры начала кипения при нулевом проценте отгона по объему.

Проводят плавную кривую, объединяющую точки. Для каждого требуемого процента выпаривания вычитают потери при разгонке для получения соответствующего процента отгона и находят по графику показание термометра, которое соответствует этому проценту отгона. На значения, полученные посредством метода графической интерполяции, оказывает влияние тщательность построения графика.

Примечание - В приложении С представлены цифровые примеры, иллюстрирующие эти арифметические методы.

10.6.3 Автоматический метод

Для разгонок, выполняемых на автоматизированных аппаратах, которые накапливают данные по зависимости «температура/объем отгона» и хранят их в памяти, процедуры, представленные в 10.6.1 и 10.6.2, не требуются. Непосредственно из базы данных получают температуру с интервалом 0,1 % (об.) от заданного процента выпаривания.

11 Оформление результатов

11.1 Записывают применяемый метод отбора проб.

11.3 Указывают используемый метод испытания: ручной или автоматический.

11.4 Если нет специального требования (см. примечание 3 к 10.2), то перед записью показания термометра следует откорректировать по барометрическому давлению 101,3 кПа. После проведения таких специальных мер записывают наблюдаемые значения в соответствии с правилами округления, указанными в 11.2 вместе с лабораторным барометрическим давлением. Кроме того, в этих случаях остаток и потери представляют как «наблюдаемые».

11.5 Для групп 0 и 1 или любого другого продукта с потерей более 2,0 % (об.) записывают соотношение между показанием термометра и процентом выпаривания по объему. Для групп 2, 3 и 4 обычно записывают соотношение между показанием термометра и процентом отгона по объему. Четко указывают, какое соотношение применяется.

11.6 Пробы групп 0, 1 и 2 представляют как «осушенные», если была выполнена процедура, изложенная в 6.3.1.

11.7 При применении условий 9.7.2.1 отмечают замену термометра низкого диапазона на термометр высокого диапазона.

12 Прецизионность метода

12.1 Общие требования

Прецизионность, определяемая согласно ИСО 4259 статистическим исследованием результатов межлабораторных испытаний образцов бензинов, керосинов и газойлей, полученных как ручным, так и автоматическим способом, приведена в 12.2 и 12.3, а данные для расчета значений прецизионности или сами значения приведены в таблицах 6, 7 и 8. Данные по определению показателей прецизионности отклонения приведены в 12.4.

12.1.1 Для определения показателей прецизионности иных результатов, чем температура начала кипения и температура конца кипения, определяют скорость изменения температуры в данной конкретной точке. Эту переменную величину ΔC/ΔV, равную изменению температуры на процент отгона или выпаривания, рассчитывают по формуле

![]() (7)

(7)

где ТU - верхняя температура, °С;

TL - нижняя температура, °С;

VU - отгон или выпаривание, соответствующее ТU, % (об.);

VL - отгон или выпаривание, соответствующее TL, % (об.).

В таблице 5 приводятся данные по точкам, которые следует использовать для определения наклона при конкретных процентах отгона или выпаривания.

Таблица 5 - Данные для определения наклона графика

|

Температура начала кипения, (ТНК), °С |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

95 |

Температура конца кипения, (ТКК), ° С |

|

|

TL при отгоне, % |

0 |

0 |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

95 |

|

TU при отгоне, % |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

90 |

95 |

VТКК |

|

VU - VL |

5 |

10 |

15 |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

10 |

5 |

VТКК - 95 |

Для проб группы 1 представленные показатели прецизионности основаны на значениях наклона, рассчитанных по данным процента выпаривания, а для проб групп 2, 3 и 4 представленные показатели прецизионности основаны на значениях, рассчитанных по данным процента отгона.

В случае, когда температура конца кипения наблюдается раньше 95 % (об.) точки выпаривания или отгона, наклон в точке конца кипения рассчитывают по формуле

![]() (8)

(8)

где TТКК - температура конца кипения, °С;

VТКК - объем при температуре конца кипения, см3;

Vн - наибольший объем с точностью до 5 % (об.), зафиксированный до температуры конца кипения;

Тн - температура при объеме, равном Vн, °С.

12.2.1 Группа 0

При надлежащем внимании и строгом отношении к деталям процесса разгонки результаты дублированных испытаний, полученные для температуры конца кипения, не должны отличаться друг от друга больше чем на 3,5 °С более чем водном случае из двадцати. Расхождения между дублируемыми показаниями термометра для каждого определенного объемного процента выпаривания не должны превышать значений, эквивалентных количеству фракции 2 см3 в каждой температурной точке, о которой идет речь (приложение С).

12.2.2 Группа 1

Расхождение между двумя результатами испытания, полученными одним оператором на одной и той же аппаратуре на идентичном испытуемом материале при постоянных рабочих условиях, нормальном и правильном применении метода испытания в течение длительного времени, только в одном случае из двадцати может превышать значения, указанные в таблице 6.

Таблица 6 - Прецизионность для группы 1

|

Повторяемость, °С |

Воспроизводимость, °С |

|||

|

Ручной способ |

Автоматический способ |

Ручной способ |

Автоматический способ |

|

|

Температура начала кипения (ТНК) |

3,3 |

3,9 |

5,6 |

7,2 |

|

5 |

r1 + 0,66 |

r2 + 1,0 |

R1 + 1,11 |

R2 + 1,78 |

|

10 |

r1 |

r2 |

R1 |

R2 + 0,72 |

|

20 |

r1 |

r2 |

R1 |

R2 + 0,72 |

|

30 - 70 |

r1 |

r2 |

R1 |

R2 |

|

80 |

r1 |

r2 |

R1 |

R2 - 0,94 |

|

90 |

r1 |

r2 |

R1 - 1,22 |

R2 - 1,9 |

|

95 |

r1 |

r2 + 1,4 |

R1 - 0,94 |

R2 |

|

Температура конца кипения (ТКК) |

3,9 |

4,4 |

7,2 |

8,9 |

|

Примечание - r1, r2, R1 и R2 являются переменными величинами и каждая является постоянной функцией наклона ΔC/ΔV в каждой исследуемой точке разгонки; значения этих переменных рассчитывают по следующим уравнениям: r1 = 0,864(ΔC/ΔF) + 1,214; r2 = 0,673(ΔC/ΔV) + 1,131; R1 = 1,736(ΔC/ΔV) + 1,994; R2 = 1,998(ΔC/ΔV) + 2,617. |

||||

12.2.3 Группы 2, 3, 4

Расхождение между двумя результатами, полученными одним и тем же оператором на одной и той же аппаратуре на идентичном испытуемом материале при постоянных рабочих условиях, нормальном и правильном применении метода испытания в течение длительного времени, только в одном случае из двадцати может превышать значения, указанные в таблице 7 (ручной способ) или таблице 8 (автоматический способ).

Таблица 7 - Прецизионность для групп 2, 3, 4 (ручной способ)

|

Повторяемость, °С |

Воспроизводимость, °С |

|

|

Температура начала кипения (ТНК) |

0,35(ΔC/ΔV) + 1,0 |

0,93(ΔC/ΔV) + 2,8 |

|

От 5 до 95 |

0,41(ΔC/ΔV) + 1,0 |

1,33(ΔC/ΔV) + 1,8 |

|

Температура конца кипения (ТКК) |

0,36(ΔC/ΔV) + 0,7 |

0,42(ΔC/ΔV) + 3,1 |

|

% отгона (об.) при Т, °С |

1,00(ΔC/ΔV) + 0,5 |

1,89(ΔC/ΔV) + 1,3 |

|

Примечание - Таблица выведена из номограммы, представляющей набор данных показателей точности во всех предыдущих версиях настоящего стандарта и аналогичных стандартах, опубликованных другими организациями. |

||

Таблица 8 - Прецизионность для групп 2, 3, 4 (автоматический способ)

|

Повторяемость, °С |

Воспроизводимость, °С |

|

|

Температура начала кипения (ТНК) |

3,5 |

8,5 |

|

2 |

3,5 |

1,92(ΔC/ΔF) + 2,6 |

|

5 |

1,08(ΔC/ΔF) + 1,1 |

2,53(ΔC/ΔF) + 2,0 |

|

10 |

1,42(ΔC/ΔF) + 1,2 |

2,64(ΔC/ΔF) + 3,0 |

|

От 20 до 70 |

1,42(ΔC/ΔF) + 1,2 |

3,97(ΔC/ΔF) + 2,9 |

|

80 |

1,42(ΔC/ΔF) + 1,2 |

2,64(ΔC/ΔF) + 3,0 |

|

От 90 до 95 |

1,08(ΔC/ΔF) + 1,1 |

2,53(ΔC/ΔF) + 2,0 |

|

Температура конца кипения (ТКК) |

3,5 |

10,5 |

12.3 Воспроизводимость

12.3.1 Группа 0

Воспроизводимость метода испытания для группы 0 не определена.

12.3.2 Группа 1

Расхождение между двумя единичными и независимыми результатами испытаний, полученными разными операторами в разных лабораториях на идентичном испытуемом материале при нормальном и правильном применении метода испытания в течение длительного времени, может превышать значения, указанные в таблице 6, только в одном случае из двадцати.

12.3.3 Группы 2, 3, 4

Расхождение между двумя единичными и независимыми результатами, полученными разными операторами в разных лабораториях на идентичном испытуемом материале при нормальном и правильном применении метода, в течение длительного времени может превышать значения, указанные в таблице 7 (ручной способ) или в таблице 8 (автоматический способ), только в одном случае из двадцати.

12.4 Отклонение

12.4.1 Абсолютное отклонение

Из-за применения ртутных стеклянных термометров полного погружения или электронных устройств измерения температуры, сконструированных для более точного измерения температуры, регистрируемые значения температуры разгонки в настоящем испытании несколько ниже истинной температуры. Значение абсолютного отклонения не определено.

12.4.2 Относительное отклонение

Существует отклонение между экспериментальными результатами разгонки, определенными по настоящему стандарту, и результатами, полученными по другим стандартам, которые ближе к истинному распределению температур кипения. Значение относительного отклонения не определено.

12.4.3 Внутреннее отклонение

Для групп 1, 2, 3, 4 отклонение между результатами, полученными на ручной и автоматической аппаратуре, приведено в приложении D.

13 Протокол испытания

Протокол испытания должен включать следующие сведения:

а) ссылку на настоящий стандарт;

в) тип и полную идентификацию испытуемого продукта;

c) результат испытания (раздел 11);

d) любое отклонение от установленной методики, по договоренности или другим указаниям;

e) дату испытания.

Приложение А

(обязательное)

В таблице А.1. 1 приведена спецификация на стеклянные ртутные термометры (5.8.1).

Таблица А.1 - Спецификация на термометры

|

Низкий диапазон |

Высокий диапазон |

|

|

Диапазон, °С |

От минус 2 до 300 |

От минус 2 до 400 |

|

Мелкие деления, °С |

1 |

1 |

|

Погружение, мм |

Полное |

Полное |

|

Общая длина, мм |

От 381 до 391 |

От 381 до 391 |

|

Диаметр столбика, мм |

От 6 до 7 |

От 6 до 7 |

|

Расстояние от дна ртутного резервуара до деления, мм, при температуре: |

||

|

0 °С |

От 100 до 110 |

От 25 до 45 |

|

300 °С |

От 333 до 354 |

- |

|

400 °С |

- |

От 333 до 354 |

|

Форма ртутного резервуара |

Цилиндрическая |

Цилиндрическая |

|

Длина ртутного резервуара, мм |

От 10 до 15 |

От 10 до 15 |

|

Диаметр ртутного резервуара, мм |

От 5 до 6 |

От 5 до 6 |

|

Длинные деления на каждом, °С |

5 |

5 |

|

Цифровые обозначения на каждом, °С |

10 |

10 |

|

Максимальная погрешность шкалы, °С |

От 0,5 до 300 |

От 1,0 до 370 |

|

Максимальная ширина деления, мм |

0,23 |

0,23 |

|

Камера расширения |

Требуется* |

- |

|

Термостойкость |

Предупреждение (5.8.1) |

|

|

* Камера расширения предусмотрена для сброса давления газа, чтобы избежать разрушения ртутного резервуара при более высоких температурах. Она не служит цели соединения разрыва ртути. Ни при каких обстоятельствах нельзя нагревать термометр выше наивысшего показания температуры. Примечание - Вышеизложенным требованиям соответствуют термометры, изготовленные по спецификации АСТМ типов 7C/IP 5С (низкий диапазон) и 8C/IP 6С (высокий диапазон). |

||

Приложение

В

(обязательное)

Определение

времени запаздывания температурного датчика и

установленных данных разгонки

В.1 Время запаздывания температурного датчика

В.1.1 Общее требование

Время отклика электронного устройства для измерения температуры более короткое, чем стеклянного для ртутного термометра. Обычно используемый комплект, состоящий из датчика и его оболочки (кожуха), и/или электронной системы и связанных с ней программных средств, проектируется таким образом, чтобы устройство искусственно воспроизводило запаздывание стеклянного ртутного термометра.

В.1.2 Процедура определения

Выбирают образец, представляющий обычно анализируемые продукты, но не индивидуальное соединение, а любой продукт с узким диапазоном состава или синтетическую смесь, состоящую менее чем из шести соединений. Убеждаются, что расхождение между 5 % (об.) и 95 % (об.) отгоном равно не менее 100 °С.

Примечание - Пригодны сертифицированные стандартные образцы (8.2.2).

В.1.2.1 По методике, описанной в настоящем стандарте, выполняют разгонку автоматическим способом с установленным электронным устройством для измерения температуры.

В.1.2.2 Заменяют электронное устройство для измерения температуры соответствующим стеклянным ртутным термометром и повторяют разгонку, регистрируя вручную показания термометра при каждом проценте отгона соответственно продукту, как указано в 9.7.

В.1.2.3 Расхождение значений при каждом наблюдаемом наклоне (ΔC/ΔV) рассчитывают для каждой процедуры. Это расхождение в любой точке должно быть равно или меньше, чем повторяемость метода испытаний в рассматриваемой точке.

В.1.2.4 Если расхождение больше, чем повторяемость метода испытания, то настраивают электронику автоматического устройства для измерения температуры и повторяют опыт до получения удовлетворительной согласованности результатов.

В.2 Регламентируемые данные разгонки

В.2.1 Общее требование

Многие технические условия устанавливают конкретные проценты выпаривания или отгона как максимальные значения либо как диапазоны при заданных показаниях температуры. Они часто обозначены как «Еххх» или «Rxxx».

Примечание - Типичными заданными температурами являются Е70, Е100 и Е180 для бензинов, R200 для керосинов и R250 и R350 для газойлей.

В.2.2 Процедура испытаний

В.2.2.1 Исходя из наблюдаемого барометрического давления, рассчитывают показания термометра, эквивалентные требуемым, используя процедуру, приведенную в 10.2.

В.2.2.2 Разгонку выполняют согласно разделу 9, но в диапазоне приблизительно на 10 °С ниже и 10 °С выше желаемого показания температуры, рассчитанного в В.2.2.1. Показания температуры регистрируют с интервалами 1 % (об.) или меньше. Наблюдают и регистрируют количество отогнанного дистиллята, ближайшего к точному требуемому показанию температуры.

Примечание - Если целью разгонки является только определение «Rxxx», то разгонку можно прекратить после получения отгона не менее чем на 2 см3 дистиллята выше наибольшей температуры.

В.2.3 Расчет

Для определения значения «Еххх» наблюдаемые потери прибавляют к наблюдаемому объему отгона при требуемом скорректированном показании температуры или вблизи него. Значение получают при точной температуре, пользуясь арифметическим или графическим способом, указанным в 10.6.

В.2.4 Прецизионность

Несмотря на то, что статистическое определение прецизионности не выполнялось непосредственно на основании «Еххх» или «Rxxx», ее можно рассчитать на основе того, что она эквивалентна прецизионности измерения температуры, деленной на скорость изменения измеренной температуры на объем отгона или выпаривания. Этот расчет становится менее обоснованным при высоких значениях наклона. Эту зависимость устанавливают следующие уравнения:

где rv - повторяемость по объемному проценту выпаривания или отгона;

r - повторяемость по температуре при заданной температуре, полученной по 12.2;

Rv - воспроизводимость по объемному проценту выпаривания или отгона;

R - воспроизводимость температуры при заданной температуре, полученной по 12.3.

Приложение С

(справочное)

Примеры пересчета полученных результатов испытания

С.1 Общие требования

Пример разгонки, описанный в настоящем приложении, касается продукта группы 1 с выходом отгона 96,7 % (об.), остатка 0,8 % (об.) и потерями 2,5 % (об.) в условиях наблюдаемого барометрического давления, равного 98,6 кПа, при выполнении испытания автоматическим способом.

В таблице С.1 приведены показания термометра до и после корректировки.

С.1.1 Корректировка показания термометра

Таблица С.1 - Измеренные и скорректированные иллюстрирующие данные

|

Температура, °С |

||

|

Измеренные данные |

Скорректированные данные |

|

|

ТНК |

27,1 |

27,8 |

|

2 |

32,8 |

33,5 |

|

5 |

38,7 |

39,5 |

|

10 |

48,5 |

49,3 |

|

20 |

61,9 |

62,7 |

|

30 |

75,6 |

76,4 |

|

40 |

91,4 |

92,3 |

|

50 |

104,5 |

105,4 |

|

60 |

118,7 |

119,7 |

|

70 |

131,3 |

132,3 |

|

80 |

148,8 |

149,8 |

|

90 |

164,2 |

165,3 |

|

95 |

183,5 |

184,6 |

|

ТКК |

206,0 |

207,2 |

|

% (об.) |

||

|

Суммарный отгон |

96,7 |

97,2 |

|

Остаток |

0,8 |

0,8 |

|

Потери |

2,5 |

2,0 |

Каждое показание термометра корректируют по формуле (2) в 10.2.

Поправку рассчитывают по формуле

Тс = 0,0009(101,3 - 98,6)(273 + t), (C.1)

где t - измеренное показание термометра, °С.

С.1.2 Корректировка потерь

Потери корректируют по формуле (3) в 10.3. Скорректированные потери равны

![]() (С.2)

(С.2)

С.1.3 Корректировка отгона

Скорректированный объем отгона согласно формуле (4) в 10.4 равен

Rc = 96,7 + (2,5 - 2,0) = 97,2 % (об.). (С.3)

С.2 Перевод процента отгона в процент выпаривания

Для преобразования (скорректированных) показаний термометра при конкретных процентах отгона в соответствующий процент выпаривания используют формулу (6) в 10.6.1.

Пример - Перевод для Т50Е:

Т50Е = 92,3 + [(119,7 - 92,3)(47,5 - 40)/(60 - 40)]

Т50Е = 102,6 °С.

Примеры

5 % (об.) отгона (при выпаривании 7,5 % (об.)) = 39,5 °С.

5 % (об.) при выпаривании = 34,4 °С.

20 % (об.) отгона (при выпаривании 22,5 % (об.)) = 62,7 °С.

20 % (об.) при выпаривании = 59,5 °С.

90 % (об.) отгона (при выпаривании 92,5 % (об.)) = 165,3 °С.

90 % (об.) при выпаривании = 161,4 °С.

Примечания

1 Температуру начала кипения не корректируют, хотя теоретически следовало бы это сделать. Из-за непостоянства неотгоняемых легких веществ наклон кривой разгонки в точке начала кипения не является надежным средством для экстраполяции к 0 % (об.) выпаривания.

2 Если наклон кривой разгонки значительно изменяется между двумя рассматриваемыми точками, вышеуказанные оценки могут быть ошибочны. В этих случаях предпочтительна графическая методика, описанная в 10.6.2. Это особенно верно при более высоких процентах отгона.

С.3 Расчет процента выпаривания при заданных температурах

С.3.1 Расчет

Процент выпаривания можно легко рассчитать посредством арифметической и графической методик, описанных в 10.6. Для непосредственного расчета измеренные показания термометра с учетом барометрического давления корректируют с учетом заданных температур и затем осуществляют простую интерполяцию.

Примеры

70,8 °С для 70 °С.

100,9 °С для 100 °С.

181,1 °С для 180 °С.

С.3.2 Прецизионность

Чтобы рассчитать показатели прецизионности для вышеуказанных трех температур, сначала для каждой определяют ΔC/ΔV.

Для Е70 0,1(Е32,5 - Е22,5) = 0,1(76,4 - 62,7) = 1,37

Для Е100 0,1(Е52,5 - Е42,5) = 0,1(105,4 - 92,3) = 1,34

Для Е180 0,2(Е97,5 - Е92,5) = 0,2(184,6 - 165,3) = 3,86

По таблице 6 (автоматический способ) получают значения показателя прецизионности. Используют приблизительно цифры 30 %, 50 % и 95 %. Их рассчитывают как:

r270 = 2,05 R270 = 6,07

r3100 = 2,03 R3100 = 529

r2180 = 5,12 R2180 = 10,33

При применении уравнений (В.1) и (В.2) в В.2.4 показатели прецизионности следующие:

rЕ70 = 2,05/1,37 = 1,50 % (об.) RE70 = 6,07/1,37 = 4,43 % (об.)

rЕ100 = 2,03/1,34 = 1,51 % (об.) RE100 = 5,29/1,34 = 3,95 % (об.)

rЕ180 = 5,12/3,86 = 1,33 % (об.) RE180 = 10,33/86 = 2,68 % (об.)

С.4 Расчет повторяемости для группы 0

Расхождение d значений температур, измеренных для объема отгона V в двух точках: (V - 2 см3) и (V + 2 см3), равно

D1 = T1(V - 2) - T1V (C.4)

или

d2 = T1(V + 2) - T1V. (C.5)

Для повторной разгонки эти два новых значения расхождения равны

d3 = Tx(V - 2) - TxV (C.6)

или

d4 = Tx(V + 2) - TxV, (C.7)

где TxV - показание температуры разгонки х, умноженное на объем V;

Tx(V + 2) - показание температуры разгонки х, умноженное на объем (V + 2 см3);

Tx(V - 2) - показание температуры разгонки х, умноженное на объем (V - 2 см3).

Выбирают самое низкое значение расхождения из уравнений (С.4), (С.5), (С.6) или (С.7) как dмин.

Показания температуры, полученные в условиях повторяемости, должны удовлетворять значениям предела повторяемости по 12.2.1, если

TxV - T2V < dмин. (С.8)

Приложение D

(справочное)

Отклонение между

результатами, полученными ручным и

автоматическим способами

D.1 Информация, приведенная в таблицах D.1 и D.2, представляет краткое изложение сравнительных результатов разгонки ручным и автоматическим способами. Все представленные значения даны в градусах Цельсия, причем показания термометра скорректированы по барометрическому давлению 101,3 кПа.

D.1.1 Бензины (группа 1)

В таблице D.1 приведено среднее отклонение между результатами, полученными ручным и автоматическим способами на матрице из 14 образцов, испытанных в 26 лабораториях. Данные основаны на средних значениях данных АСТМ и IP и представлены в форме «автоматизированные минус ручные».

Таблица D.1 - Отклонение в данных по бензину

|

ТНК, °С |

5 % |

10 % |

20 % |

30 % |

40 % |

50 % |

60 % |

70 % |

80 % |

90 % |

95 % |

ТКК, °С |

|

|

1 |

+1,1 |

+1,9 |

+2,2 |

+1,6 |

+1,4 |

+0,7 |

+0,8 |

+0,7 |

+0,7 |

+0,1 |

+0,4 |

+0,7 |

+0,7 |

|

2 |

+0,9** |

+0,0** |

+0,8 |

+0,4 |

+0,5 |

+0,6 |

+0,2 |

+0,1 |

+0,1 |

+0,4 |

+4,7** |

+1,3** |

+1,2** |

|

3 |

+0,7 |

+1,4 |

+1,6 |

+1,0 |

+0,8 |

+0,6 |

+0,3 |

+ 0,1 |

+0,2 |

+0,9 |

+0,5 |

+0,1 |

-0,8 |

|

4 |

+0,3 |

+0,6 |

+0,8 |

+0,8 |

+0,3 |

+0,7 |

+0,6 |

+0,8 |

+1,1 |

+1,2 |

+0,8 |

+0,5 |

-0,9 |

|

5 |

+0,5 |

+1,3 |

+1,3 |

+1,3 |

+1,2 |

+1,0 |

+0,9 |

+0,6 |

+0,8 |

+1,0 |

+0,4 |

+0,4 |

-0,9 |

|

6 |

+1,2 |

+1,2 |

+1,6 |

+1,2 |

+1,2 |

+1,1 |

+0,8 |

+1,1 |

+1,2 |

+0,2 |

-0,1 |

+0,2 |

-0,3 |

|

7 |

+0,3 |

+0,8 |

+0,8 |

+0,7 |

+0,8 |

+0,8 |

+1,0 |

+1,5 |

+1,6 |

+1,6 |

+1,5 |

+1,7 |

-0,7 |

|

8 |

+0,3 |

+0,5 |

+0,7 |

+0,6 |

+0,7 |

+1,2 |

+1,2 |

+1,1 |

+1,3 |

+1,9 |

+1,1 |

+1,2 |

-0,8 |

|

9 |

+1,7 |

+2,0 |

+1,8 |

+1,5 |

+1,5 |

+1,5 |

+1,2 |

+0,9 |

+1,3 |

+0,6 |

-0,4 |

+0,4 |

-1,2 |

|

10 |

+1,5 |

+1,5 |

+1,2 |

+0,7 |

+0,4 |

+0,6 |

+0,9 |

+1,0 |

+1,4 |

+1,9 |

+0,9 |

+0,1 |

-2,1 |

|

11 |

+0,9 |

+1,1 |

+1,2 |

+0,8 |

+0,7 |

+0,6 |

+1,1 |

+1,0 |

+0,4 |

+0,5 |

-0,4 |

+0,1 |

-0,8 |

|

12 |

+1,0 |

+2,4** |

+2,3 |

+1,2 |

+1,2 |

+1,2 |

+1,2 |

+0,9 |

+1,1 |

+0,2 |

-0,7 |

-0,8** |

-0,9 |

|

13* |

+0,3 |

+0,3 |

+0,4 |

+0,3 |

+0,2 |

+0,9 |

+1,4 |

+1,0 |

+0,1 |

+1,1 |

+1,2 |

+1,0 |

-1,2 |

|

14* |

+0,5 |

+0,4 |

+0,7 |

+0,5 |

+0,8 |

+1,1 |

+1,7 |

+1,7 |

+1,0 |

+0,8 |

+0,3 |

0,0 |

0,0 |

|

* Бензанолы (10 % этанола в углеводородном бензине). ** Не включены в анализ точности. |

|||||||||||||

D.1.2 Керосины и дизельные топлива

В таблице D.2 приведены средние результаты, полученные ручным (колонка слева) и автоматическим (колонка справа) способами на матрицах керосинов и дизельных топлив.

Таблица D.2 - Результаты, полученные на керосинах и дизельных топливах при применении ручной и автоматической процедур

|

ТНК, °С |

10 % |

50 % |

90 % |

ТКК, °С |

||||||

|

Керосин: |

||||||||||

|

максимальное |

176,5 |

174,5 |

193,5 |

193,0 |

215,5 |

215,5 |

248,0 |

248,0 |

268,0 |

268,5 |

|

минимальное |

171,5 |

172,0 |

191,0 |

190,5 |

213,5 |

214,0 |

245,5 |

246,5 |

264,0 |

265,0 |

|

среднее |

174,5 |

173,5 |

191,5 |

191,5 |

214,5 |

214,5 |

246,0 |

247,0 |

265,5 |

266,5 |

|

Дизельное топливо: |

||||||||||

|

максимальное |

190,5 |

189,0 |

215,0 |

218,0 |

268,5 |

269,0 |

322,0 |

323,0 |

341,5 |

343,0 |

|

минимальное |

179,5 |

179,5 |

208,5 |

208,5 |

264,0 |

264,0 |

318,0 |

316,0 |

337,0 |

338,0 |

|

среднее |

185,5 |

184,5 |

213,3 |

214,0 |

266,0 |

266,0 |

319,0 |

318,5 |

340,0 |

340,5 |

Приложение Е

(справочное)

Значение погрешности выступающего столбика ртути

Е.1 Когда электронный или другой датчик без учета погрешности на выступающий столбик ртути используется наряду со стеклянным ртутным термометром, на эту погрешность выходные данные этого датчика или объединенную систему полученных данных следует скорректировать. Усредненные формулы, приведенные в Е.2 и Е.3, выведены по информации, представленной четырьмя изготовителями автоматического оборудования для разгонки.

Е.1.1 Формулы, приведенные в Е.2 и Е.3, имеют ограниченное применение и представлены только в информационных целях. Дополнительно корректировка выступающего столбика ртути, электронного датчика и объединенной системы данных также должна учитывать запаздывание во времени срабатывания, характерное для стеклянных ртутных термометров.

Е.2 Когда альтернативный датчик заменяет термометр низкого диапазона, то ниже 20 °С поправку на выступающий столбик применять не нужно. Выше этой температуры температуру для альтернативного датчика Telr, °С, рассчитывают по следующей формуле

Telr = Tt - 0,000162(Tt - 20)2. (Е.1)

Е.3 Когда альтернативный датчик заменяет термометр высокого диапазона, то ниже 35 °С поправку на выступающий столбик применять не нужно. Выше этой температуры эмулируемую температуру Tehr, °C, рассчитывают по следующей формуле

Tehr = Tt - 0,000131(Tt - 35)2, (Е.2)

где Tt - истинная температура, °С.

Приложение F

(справочное)

Таблица F.1

|

Обозначение

ссылочного |

Обозначение и наименование соответствующего национального стандарта |

|

ИСО 918:1983 |

* |

|

ИСО 3170:1988 |

ГОСТ 2517-85 Нефть и нефтепродукты. Методы отбора проб |

|

ГОСТ Р 52659-2006 Нефть и нефтепродукты. Методы ручного отбора проб |

|

|

ИСО 3171:1988 |

ГОСТ 2517-85 Нефть и нефтепродукты. Методы отбора проб |

|

ИСО 4259:1992 |