| Информационная система |  |

РУКОВОДЯЩИЙ ДОКУМЕНТ

ЭКСПЕРТНОЕ

ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ

СОСУДОВ И АППАРАТОВ, РАБОТАЮЩИХ ПОД

ДАВЛЕНИЕМ НА ОБЪЕКТАХ ДОБЫЧИ И

ПЕРЕРАБОТКИ ГАЗА, ГАЗОВОГО КОНДЕНСАТА И

НЕФТИ В СЕВЕРНЫХ РАЙОНАХ РОССИЙСКОЙ

ФЕДЕРАЦИИ И ПОДЗЕМНЫХ ГАЗОХРАНИЛИЩ

РД 26.260.16-2002

2002 г.

Предисловие

1 РАЗРАБОТАН ОАО «Газпром» ДАО «Центральное конструкторское бюро нефтеаппаратуры» (ДАО «ЦКБН»), Государственным научным Центром Российской Федерации - Научно-производственное объединение по технологии машиностроения (ЦНИИТМАШ), ЗАО «Центральный научно-исследовательский и проектный институт строительных металлоконструкций им. Н.П. Мельникова» (ЗАО «ЦНИИПСК им. Мельникова»), ОАО «Всероссийский научно-исследовательский институт нефтяного машиностроения» (ОАО «ВНИИНефтемаш»), ООО Научно-технический центр «ДИАТЭКС» (НТЦ «ДИАТЭКС»), Московским энергетическим институтом (Техническим университетом) (МЭИ (ТУ))

Исполнители: Ю.А. Кащицкий, Б.С. Палей, О.А. Приймак, канд. техн. наук Е.Л. Муравин, Н.В. Родионов, канд. техн. наук И.Г. Леушин, Т.Е. Стенина (ДАО «ЦКБН»); док-р техн. наук Г.С. Васильченко, канд. техн. наук Е.И. Мамаева, канд. техн. наук И.М. Рафалович, канд. техн. наук А.В. Овчинников (ЦНИИТМАШ); док-р техн. наук В.М. Горицкий, Г.Р. Шнейдеров (ЗАО «ЦНИИПСК им. Мельникова»); канд. техн. наук Б.Р. Павловский, Б.С. Вольфсон, канд. физ.-мат. наук Ю.В. Житников (ОАО «ВНИИНефтемаш»); П.Р. Нечипоренко (НТЦ «ДИАТЭКС»); док-р техн. наук В.П. Чирков, канд. техн. наук С.Ф. Кузнецов (МЭИ (ТУ))

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Техническим комитетом ТК-260 «Оборудование химическое и нефтеперерабатывающее» 25 января 2002 г.

3 ВВЕДЕН ВПЕРВЫЕ

4 СОГЛАСОВАН Управлением науки, новой техники и экологии (УННТиЭ) ОАО «Газпром», Управлением по добыче газа и газового конденсата ОАО «Газпром», Управлением по переработке газа, газового конденсата, нефти ОАО «Газпром», Управлением по подземному хранению газа и жидких углеводородов ОАО «Газпром», Управлением по надзору в химической, нефтехимической и нефтеперерабатывающей промышленности ГГТН России

СОДЕРЖАНИЕ

РД 26.260.16-2002

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

Экспертное техническое диагностирование сосудов и аппаратов, работающих под давлением на объектах добычи и переработки газа, газового конденсата и нефти в северных районах Российской Федерации и подземных газохранилищ |

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящий руководящий документ (РД) распространяется на поднадзорные Госгортехнадзору России стальные сварные сосуды и аппараты (далее сосуды) отечественного и зарубежного производства, подпадающие под действие ПБ 10-115, ПБ 03-384, находящиеся в эксплуатации на объектах добычи, переработки, хранения газа, газового конденсата и нефти.

1.2 РД распространяется на сосуды, работающие под давлением или без давления (под налив) при отрицательных и положительных температурах стенки. Температура стенки не должна превышать значений1), при которых в расчетах на прочность учитывается ползучесть материалов.

1.3 РД не распространяется на сосуды и их элементы, работающие со средами, содержащими сероводород2), вызывающими межкристаллитную коррозию металла3), на сосуды из двухслойной стали.

____________

1) 380 °С - для элементов, изготовленных из углеродистой стали, 420 °С - из низколегированной стали, 525 °С - из аустенитной стали.

2) Для сосудов, изготовленных из углеродистых и низколегированных сталей, допускается наличие сероводородосодержащей среды с парциальным давлением сероводорода не более 0,0003 МПа.

3) Для сосудов, изготовленных из коррозионно-стойких сталей или сталей с коррозионно-стойким покрытием, в технических условиях или в техническом проекте должно отсутствовать требование о проведении испытания на стойкость против межкристаллитной коррозии.

1.4 РД устанавливает требования к организации, содержанию и проведению комплекса работ, выполняемых при экспертном техническом диагностировании сосудов.

1.5 Термины и определения, применяемые в настоящем документе, приведены в Приложении А.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем документе используются ссылки на нормативно-технические документы, приведенные в Приложении Б.

3 ОСНОВНЫЕ ПОЛОЖЕНИЯ

3.1 Экспертное техническое диагностирование является составной частью экспертизы промышленной безопасности технических устройств (сосудов).

Экспертное техническое диагностирование выполняется для сосудов

- выработавших назначенный срок службы1),

____________

1) При отсутствии в проектной (конструкторской) документации диагностируемого сосуда сведений о назначенном сроке службы, экспертное техническое диагностирование проводится через 20 лет после начала его эксплуатации, если иное не оговорено в нормативно-технической документации, относящейся к данному сосуду или виду оборудования.

- после аварии (попавших в аварийную зону),

- в случае нарушения установленного регламента эксплуатации (при превышении расчетного давления; при температуре стенки выше расчетной или ниже минимально-допустимой для сосуда, находящегося под давлением; при действии статических, циклических и вибрационных нагрузок, не предусмотренных проектной (конструкторской) документацией и т.п.),

- в случае выявления повреждений и дефектов при их освидетельствовании,

- в других технически обоснованных случаях.

3.2 Оценка технического состояния сосуда проводится на основе анализа диагностической информации, который включает:

- проверку соответствия параметров технического состояния требованиям конструкторской (проектной) и нормативно-технической документации, предъявляемым к конструкции и материалам при изготовлении, монтаже, ремонте и эксплуатации;

- проверку соответствия параметров технического состояния, выявленных повреждений и дефектов критериям и нормам, установленным в настоящем документе,

- проведение, при необходимости, поверочных расчетов на прочность.

3.3 Сосуд допускается к дальнейшей эксплуатации в установленном порядке, если в результате проведенного экспертного технического диагностирования определено, что при расчетных параметрах нагружения (давлении и температуре) он находится в «исправном» или «работоспособном» состоянии.

Примечание - При проведении экспертного технического диагностирования расчетные значения давления и температуры определяются в соответствии с требованиями п. E1.2 Приложения Е1.

3.4 Для сосуда, допускаемого к дальнейшей эксплуатации, устанавливаются новый назначенный срок службы и регламент контроля технического состояния при продолжении эксплуатации (п. 10).

3.5 При совпадении сроков проведения экспертного технического диагностирования и очередного технического освидетельствования последнее не проводится.

Если по результатам экспертного технического диагностирования сосуд допускается к дальнейшей эксплуатации без проведения ремонтно-восстановительных работ с применением сварки, срок очередного гидравлического (пневматического) испытания1) сосуда определяется в соответствии с требованиями инструкции по эксплуатации сосуда, а при отсутствии требований в инструкции - в соответствии с требованиями п. 6.3 ПБ-10-115 и отсчитывается от даты последнего гидравлического испытания, проведенного до выполнения экспертного технического диагностирования. Допускается проведение гидравлического (пневматического) испытания непосредственно после окончания экспертного технического диагностирования при условии, что до проведения планового гидравлического (пневматического) испытания остается меньше двух лет.

____________

1) В этом случае срок проведения очередного гидравлического испытания сосуда указывается в регламенте контроля технического состояния.

3.7 Итоговым документом экспертного технического диагностирования является «Заключение по результатам экспертного технического диагностирования», содержащее обобщенные результаты и выводы: оценку технического состояния сосуда на момент проведения экспертного обследования и заключение о возможности и условиях его дальнейшей эксплуатации (п. 11).

4 ОСНОВНЫЕ ЭТАПЫ И ОРГАНИЗАЦИЯ ПРОВЕДЕНИЯ РАБОТ

4.1 Основанием для проведения экспертного технического диагностирования является договор между экспертной организацией и предприятием, эксплуатирующим сосуд.

4.2 Экспертное техническое диагностирование сосуда состоит из следующих последовательно выполняемых работ:

- анализа технической документации (п. 5);

- разработки программы экспертного обследования (п. 6);

- подготовки сосуда к экспертному обследованию и обеспечение безопасности при обследовании (п. 7);

- экспертного обследования сосуда (п. 8);

- анализа параметров технического состояния, выявленных повреждений и дефектов (п. 9);

- назначения срока и условий дальнейшей эксплуатации, регламента контроля технического состояния при продолжении эксплуатации (п. 10);

- подготовки «Заключения по результатам экспертного технического диагностирования» (п. 11).

4.3 К проведению отдельных видов работ могут привлекаться организации, имеющие лицензии Госгортехнадзора России на соответствующие виды деятельности, персонал, аттестованный в установленном порядке, необходимые поверенные технические средства.

При необходимости (для определения причин отказов, появления повреждений и дефектов, для обоснования допустимости дефектов, для проведения материаловедческих и прочностных исследований, натурных измерений) экспертная организация привлекает специализированную научно-исследовательскую организацию.

4.4 Экспертная организация анализирует техническую документацию (п. 5), разрабатывает программу экспертного обследования (п. 6), выполняет обследование сосуда (п. 8) и анализирует его результаты (п. 9), назначает срок дальнейшей эксплуатации и устанавливает регламент контроля технического состояния при продолжении эксплуатации (п. 10), выдает «Заключение по результатам экспертного технического диагностирования» (п. 11).

4.5 Предприятие, эксплуатирующее сосуд, определяет сроки проведения экспертного обследования сосуда, предоставляет экспертной организации необходимую техническую документацию, готовит сосуд к обследованию (п. 7) и оформляет наряд-допуск специалистов экспертной организации к проведению работ на сосуде, производит вырезку металла (если она предусмотрена в программе экспертного обследования сосуда или в ее дополнении), обеспечивает безопасное проведение работ при экспертном обследовании.

Примечание - Сроки проведения экспертного обследования сосудов рекомендуется приурочивать к плановым производственным остановам сосуда.

4.6 Руководитель экспертной организации официально (приказом) назначает руководителя работы (ведущего эксперта) и, при необходимости, группу экспертов, определяет их полномочия в порядке, установленном экспертной организацией.

Ведущий эксперт организует, координирует и обеспечивает выполнение работ в соответствии с требованиями ПБ 03-246, РД 03-298 и настоящего документа.

4.7 Экспертная организация до начала выполнения работы на сосуде должна зарегистрироваться в установленном порядке в территориальном органе Госгортехнадзора России.

5 АНАЛИЗ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

5.1 Анализ технической документации проводится с целью ознакомления с конструкцией сосуда, особенностями его изготовления и эксплуатации, предварительного определения потенциально-опасных зон в корпусе сосуда.

5.2 Анализу подлежит:

- паспорт сосуда с приложениями;

- сдаточная монтажная документация (для сосудов, окончательная сборка которых производится на эксплуатационной площадке),

- эксплуатационная документация (сменные журналы, режимные ведомости, журнал эксплуатации молниезащиты и защиты от статического электричества и т.п.);

- документация (протоколы, формуляры, акты и т.п.), содержащая результаты проведенных ранее обследований сосуда: контроля технического состояния неразрушающими методами (в том числе после ремонта), лабораторных исследований материалов, геодезических измерений и т.д.;

- предписания контролирующих организаций;

- другие документы (протоколы технических совещаний, предписания надзорных органов, отчеты по НИР и т.п.), имеющие отношение к диагностируемому сосуду.

Дополнительная информация о фактической нагруженности и режимах работы сосуда (наличии повышенных вибраций, деформаций фундаментов, числе и причинах остановок сосуда, например, в начальный период эксплуатации и т.п.) может быть получена путем опроса технического персонала (ИТР), ответственного за исправное состояние сосуда.

5.3 Объем диагностической информации, получаемой при проведении анализа технической документации, и рекомендуемую форму отчета определяет приложение В.

5.4 Необходимо проверить достаточность и консервативность приведенных в паспорте сосуда расчетов на прочность с точки зрения действующей нормативно-технической документации: ПБ 10-115, ГОСТ 14249, ГОСТ 24755 и т.д.

В случае, если приведенный в паспорте расчет на прочность недостаточно полон или недостаточно консервативен, необходимо провести дополнительные расчеты в соответствии с действующей нормативно-технической документацией, и их результаты должны использоваться при анализе технического состояния по п. 9 и п. 10.

5.5 Результатом анализа технической документации являются:

- заключение о соответствии (несоответствии) фактических технических характеристик, параметров и условий эксплуатации сосуда проектным,

- заключение о соответствии расчета на прочность (по паспорту) конструктивному и материальному исполнению (по паспорту),

- заключение о соответствии (несоответствии) фактической температуры стенки элементов сосуда (находящегося под давлением) техническим требованиям (см. ОСТ 26-291), предъявляемым к материалам по минимально и максимально допустимым температурам,

- перечень потенциально-опасных зон, места расположения которых, при необходимости, указываются на карте (схеме) контроля сосуда.

5.6 Результаты анализа технической документации учитываются при подготовке программы экспертного обследования (п. 6) и анализе технического состояния сосуда (п.п. 9, 10).

6 ПРОГРАММА ЭКСПЕРТНОГО ОБСЛЕДОВАНИЯ

6.1 Экспертное обследование проводится по программе, разрабатываемой на каждый сосуд или группу сосудов одной конструкции, работающих в одинаковых условиях (на одной «площадке», в одном цехе и т.п.), с учетом конструктивных особенностей и условий эксплуатации, доступа к поверхности для применения конкретного вида неразрушающего контроля.

6.2 В программе приводится перечень выполняемых при экспертном обследовании работ с указанием методов и средств контроля, элементов и зон, подлежащих контролю, и его объема, требований к качеству подготовки поверхности, нормативных документов, методик и других документов, в соответствии с требованиями которых проводится контроль, организаций - исполнителей работ.

6.3 Виды, методы, объем и порядок проведения неразрушающего контроля сосуда, включаемые в программу экспертного обследования при первичном экспертном техническом диагностировании, устанавливаются на основе таблицы 1 и результатов анализа технической документации (п. 5).

Примечание - При суммарном накопленном числе циклов изменения давления 1000 и более с размахом более 15 % расчетного давления для углеродистых и низколегированных сталей и более 25 % для аустенитных сталей, повышенной вибрации трубопроводов, связанных с сосудом, или самого сосуда, сезонных подвижках фундаментов необходимо особое внимание обратить на сварные соединения (патрубков штуцеров и люков), на которые передается нагрузка от этих воздействий. В программе экспертного обследования следует предусмотреть измерение твердости металла (п. 8.6.3) в этих соединениях.

При проведенном ремонте с целью устранения трещин необходимо предусмотреть контроль дефектности (п.п. 8.4, 8.5) и измерение твердости (п. 8.6.3) металла сварных соединений ремонтной зоны.

Необходимость включения в программу экспертного обследования работ по определению химического состава, микроструктуры и свойств материалов, внесения других дополнений устанавливается при анализе технической документации и непосредственно в процессе экспертного обследования (см. примечания к таблице 1, п.п. 8.2.13, 8.3.3 - 8.3.5, 8.4.4, 8.5.4, 8.6.3.6, 8.6.4.4, 8.6.5.3).

Методы, объём и порядок проведения контроля при вторичном и последующем экспертном техническом диагностировании определяются с учетом результатов ранее проведенного экспертного технического диагностирования сосуда.

6.4 При наличии действующих, утвержденных Госгортехнадзором России, руководящих технических документов по проведению экспертного обследования конкретных видов сосудов методы, объемы и порядок проведения контроля, включаемые в программу экспертного обследования, определяются, руководствуясь требованиями этих документов.

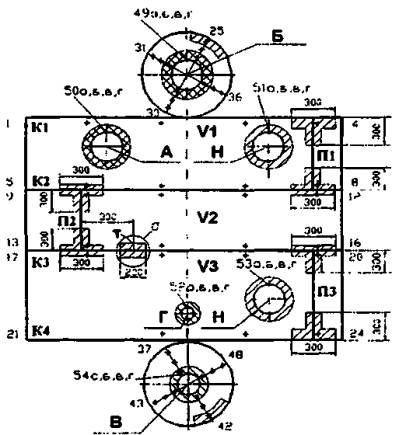

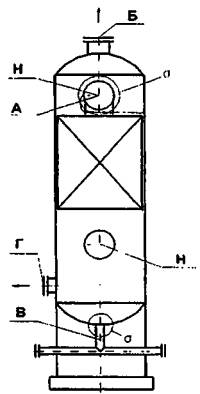

6.5 Зоны контроля должны быть изображены на карте контроля с привязкой их местоположения к ближайшим сварным швам или элементам сосуда с указанием размеров, обеспечивающих выполнение применяемых методов контроля (см. пример на рисунке 1).

6.6 Программа экспертного обследования утверждается руководителем экспертной организации, согласовывается с техническим руководителем предприятия, эксплуатирующего сосуд.

Таблица 1 - Наименование работ и порядок их проведения

|

Метод контроля* |

Элемент или зона контроля |

Объем контроля** |

Примечание |

|

|

Контроль поверхности сосуда |

Визуальный и измерительный контроль |

Наружная и внутренняя поверхности сосуда, сварных соединений, внутрикорпусные элементы |

Поверхность, доступная для контроля |

- |

|

Контроль поверхности сварных соединений |

Магнитопорошковая (капиллярная) дефектоскопия1) |

Сварные швы и околошовные зоны сварных соединений патрубков штуцеров входа, выхода продукта, люков, дренажных патрубков с корпусом2) |

100 % |

1) Капиллярная дефектоскопия применяется в случае, если не применима или технически не реализуема магнитопорошковая дефектоскопия. 2) Необходимость контроля остальных сварных соединений патрубков определяет ведущий эксперт. |

|

Контроль толщины стенки |

Ультразвуковая толщинометрия |

Обечайки |

Не менее1) чем в 2-ух поперечных сечениях для каждой обечайки или ее элемента, ограниченного кольцевыми и продольными швами2), не менее 4-х измерений в каждом сечении3) |

1) Дополнительно провести 2 - 3 измерения в зонах, расположенных напротив входа продукта, если эти зоны не прикрыты внутренними устройствами. 2) Около кольцевых и продольных швов. 3) Для вертикальных сосудов места контроля равномерно расположены по окружности; для горизонтальных сосудов - на верхней и нижней образующей, на образующих, проходящих через зоны максимального уровня продукта и между отметками максимального и минимального уровня. |

|

|

|

Днища |

Не менее: 4 измерения на отбортовке, 4 - в средней зоне и 4 - в центральной зоне1) |

1) Для вертикальных сосудов места контроля равномерно расположены по окружности; для горизонтальных сосудов - на верхней и нижней образующей, на образующих, проходящих через зоны максимального уровня продукта и между отметками максимального и минимального уровня. Для сварных днищ контролируются все «лепестки». |

|

|

|

Патрубки штуцеров Dy > 100, люков |

4 измерения1) в средней части патрубка2) |

1) Точки равномерно расположены по окружности 2) Для отвода - в сечении макс. технологического утонения отвода, при этом одно из 4-х измерений - в зоне макс. утонения. |

|

Контроль сплошности основного металла и металла околошовной зоны |

Ультразвуковая дефектоскопия |

Зоны выявленной несплошности металла при контроле толщины стенки1) |

Определяется по результатам ультразвуковой толщинометрии |

1) При применении толщиномера без экрана с изображением принимаемых эхосигналов - зоны с измеренной толщиной, отличающейся на 10 % и более от номинальной толщины (исполнительной толщины по паспорту сосуда). |

|

Контроль сварных соединений |

Ультразвуковая дефектоскопия (радиография) |

Продольные и кольцевые сварные швы корпуса |

Не менее 300 мм1) длины каждого сварного шва2) |

1) В случае обнаружения дефектов объем контроля увеличивается вдвое. 2) При наличии сопряжения (пересечения) сварных швов - не менее 300 мм длины каждого сварного шва в каждом месте сопряжения. |

|

|

|

Сварные швы приварки к корпусу патрубков штуцеров входа, выхода продукта и люков!) |

100 % |

1) Необходимость и объем контроля остальных сварных соединений патрубков определяет ведущий эксперт. |

|

* Допускается применение, в качестве дублирующих или дополнительных, других методов дефектоскопического контроля (феррозондового, акустико-эмиссионного и др.), согласованных с Госгортехнадзором России для диагностируемого оборудования. Решение принимает ведущий эксперт. При этом в случае регистрации признаков дефекта или потенциально-опасной зоны необходимо выполнить идентификацию дефекта другими методами. ** Изменение объема контроля допускается в технически обоснованных случаях. Обоснование прикладывается к программе работ. |

||||

Условные обозначения

![]() - ультразвуковой контроль

- ультразвуковой контроль

![]() - магнитопорошковый контроль

- магнитопорошковый контроль

![]() - магнитопорошковый и ультразвуковой контроль

- магнитопорошковый и ультразвуковой контроль

![]() - потенциально-опасные зоны

- потенциально-опасные зоны

![]() - зона контроля твердости

- зона контроля твердости

![]() - схема замера твердости

- схема замера твердости

● - местоположение точки контроля толщины

А - вход газа, Б - выход газа, В - дренаж, Г - выход конденсата, Н - люк,

К1 - К4 - кольцевые сварные швы, П1 - П3 - продольные сварные швы,

1 - 48 - номер точек контроля толщины стенки обечаек и днищ,

(49 - 54) а, б, в, г номер точки контроля толщины патрубков штуцеров (а - 0 ч., б - 3 ч., в - 6 ч., г - 9 ч.)

Рисунок 1 - Пример оформления эскиза и карты контроля

7 ПОДГОТОВКА СОСУДА К ЭКСПЕРТНОМУ ОБСЛЕДОВАНИЮ И ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ПРИ ОБСЛЕДОВАНИИ

7.1 Предприятие, эксплуатирующее сосуд, в соответствии с программой обследования, обеспечивает подготовку сосуда к обследованию и безопасное проведение работ, а именно:

- отключение сосуда от всех коммуникаций, установку заглушек с хвостовиками;

- удаление (снятие) частично или полностью наружной изоляции, препятствующей проведению контроля;

- установку (при необходимости) лесов, подмостков, лестниц;

- вскрытие сосуда и очистку его от отложений;

- очистку от загрязнений внутренних и наружных поверхностей сосуда и зачистку зон контроля в соответствии с картой контроля (п. 6.5);

- обеспечение освещением для проведения визуального осмотра внутри сосуда от источника тока не более 12 В и, при необходимости, электропитанием приборов и технических средств контроля в соответствии с действующими на объекте правилами техники безопасности;

- вывеску на месте проведения работ предупредительных плакатов и табличек установленного образца;

- проведение анализа воздуха внутри сосуда на содержание вредных и взрывоопасных веществ.

Примечание - Отключение сосуда может не проводиться при проведении отдельных видов контроля: ультразвуковой толщинометрии и дефектоскопии, акустико-эмиссионном контроле, измерении твердости и т.д., при условии оформления предприятием, эксплуатирующим сосуд, разрешения на проведение этих работ.

7.2 Подготовку поверхности сосуда для проведения неразрушающего контроля в соответствии с требованиями к применяемым методам проводят (в соответствии с условиями договора) специалисты экспертной организации или специалисты предприятия, эксплуатирующего сосуд, под руководством специалистов, выполняющих экспертное обследование, в объеме и с качеством, предусмотренными программой обследования (п. 6).

7.3 Предприятие, эксплуатирующее сосуд, обеспечивает выполнение требований по технике безопасности в соответствии с инструкцией по безопасному ведению работ, утвержденной владельцем сосуда в установленном порядке.

8 ЭКСПЕРТНОЕ ОБСЛЕДОВАНИЕ СОСУДА

8.1 Общие требования

8.1.1 Экспертное обследование проводится с целью получения информации о реальном техническом состоянии сосуда, наличии в нем повреждений и дефектов.

8.1.2 Экспертное обследование сосуда проводится по программе экспертного обследования (п. 6).

8.1.3 Результаты экспертного обследования оформляются в виде протоколов и заключений (Приложение Г).

8.2 Визуальный и измерительный контроль

8.2.1 Визуальный и измерительный контроль проводится с целью выявления видимых искажений формы элементов сосуда и сосуда в целом, поверхностных или выходящих на поверхность дефектов и повреждений в основном материале и сварных соединениях, образовавшихся при изготовлении, монтаже, ремонте и/или эксплуатации сосуда.

Регистрируемые при визуальном и измерительном контроле изменения формы, повреждения и дефекты приведены в Приложении Д.

8.2.2 Контролю подвергаются днища, обечайки, опоры, патрубки штуцеров и люков, сварные соединения, фланцевые соединения, а также внутренние (технологические) устройства, фундаменты опор сосуда и трубопроводов входа и выхода продуктов.

Контроль начинается с наружного осмотра сосуда и его элементов, измерения внешнего диаметра патрубков с максимальным диаметром (патрубков штуцеров входа и выхода продукта и люков) и проверки соответствия измеренных значений диаметров с паспортными. При несоответствии, превышающем 5 %, фактическое значение диаметра указывается в протоколе контроля.

Примечание - Внешний диаметр Dвнешн = L/p, где L - длина внешней окружности патрубка.

Затем проводится внутренний осмотр элементов сосуда.

8.2.3 При визуальном контроле повышенное внимание должно быть обращено на выявление:

- всех видов трещин, чаще всего образующихся в сварных соединениях в зонах максимальных напряжений: в местах приварки патрубков штуцеров и люков к корпусу сосуда (на внешней и внутренней поверхности сосуда), деталей крепления внутренних (технологических) устройств к корпусу сосуда и т.п.;

- коррозионных повреждений, которые на внутренней поверхности корпуса наиболее интенсивны в зонах раздела сред, в местах скопления воды или конденсата, в зоне дренажного патрубка; на наружной поверхности - под изоляцией, в местах повреждения лакокрасочных покрытий;

- эрозионного износа внутренней поверхности корпуса и внутренних устройств, который обычно происходит в зонах резкого изменения траектории движения потока (например, на элементах корпуса или внутренних устройств напротив входа продукта) и резкого изменения проходного сечения;

- следов исправления дефектов сварных соединений при изготовлении или ремонте;

- деформированных участков (выпучин, вмятин);

- смещения или увода кромок соединяемых элементов;

- отклонения оси сосуда колонного типа от вертикали и отрыва трубопроводов входа или выхода газа от фундаментов (ближайших к сосуду).

8.2.4 При осмотре состояния сварных соединений контролируемая зона должна включать поверхность металла шва, а также примыкающие к нему участки основного металла по обе стороны от шва шириной 20 ... 50 мм.

8.2.5 При осмотре поверхности в доступных местах используются лупы не менее 4-х кратного увеличения, в недоступных - бинокли с увеличением до ´10, там, где это возможно, - эндоскопы, перископы или простейшие приспособления в виде штанги с закрепленным на ней зеркалом. Осмотр проводится в условиях достаточной освещенности, при необходимости, с применением местной подсветки.

8.2.6 Для измерения выявленных повреждений и дефектов следует применять исправные, прошедшие метрологическую поверку, инструменты и приборы: лупы измерительные, металлические измерительные линейки, штангенциркули, микрометрические глубиномеры и т.п.

8.2.7 При проведении визуального и измерительного контроля корпуса сосуда контролируется также техническое состояние внутренних (технологических) устройств и их соединений с корпусом сосуда.

Для колонных аппаратов необходимо проверить выполнение специальных требований конструкторской (проектной) документации и ОСТ 26 291, предъявляемых к горизонтальности элементов внутренних устройств.

Выявленные повреждения и дефекты внутренних устройств заносятся в протокол визуального и измерительного контроля.

Экспертная организация должна принять решение о необходимости устранения дефектов и проведения ремонтно-восстановительных работ. Решение записывается в заключительную часть «Заключения по результатам экспертного технического диагностирования» (п. 11 и приложение Ж).

8.2.8 Измерение отклонения положения колонных аппаратов от вертикали проводится с помощью теодолита, используя предусмотренные для этой цели на корпусе две пары приспособлений (для изолированных аппаратов) или две пары рисок (для неизолированных аппаратов). При выявлении отклонения от вертикали необходимо проверить состояние и измерить деформации фундамента опоры сосуда.

При наличии отрыва трубопровода входа или выхода газа от опоры необходимо измерить величину зазора между нижней образующей трубопровода и опорной поверхностью.

8.2.9 При обнаружении на поверхности элемента корпуса трещин, деформированных зон необходимо осмотреть также противоположную (внутреннюю или наружную) поверхность корпуса в зоне деформирования.

8.2.10 На участках сосуда, имеющих видимые следы интенсивной коррозии, эрозии, деформированные зоны, мелом наносится прямоугольник с квадратной сеткой для последующего измерения толщины стенки. При обнаружении трещины видимая зона трещины оконтривается мелом для последующего уточнения ее границ.

8.2.11 В случае обнаружения вмятины или выпучины стенки элемента сосуда необходимо измерить ее размеры («а» и «в») в двух взаимно-перпендикулярных направлениях (продольном и поперечном) и максимальный прогиб («v»). Прогиб отсчитывается от образующей или направляющей недеформированной поверхности элемента сосуда. Если максимальный из размеров «а» или «в» превышает 200 мм, необходимо, помимо измерения максимального прогиба, измерить прогиб в точках по прямоугольной сетке, «покрывающей» вмятину (выпучину), с шагом 50 мм.

8.2.12 Выявленные повреждения и дефекты необходимо изобразить на карте контроля или эскизе сосуда с привязкой к ближайшим сварным швам.

- контроль толщины ультразвуковым методом (п. 8.3) в зонах максимального коррозионного повреждения, эрозионного износа металла, в зоне выявленной вмятины (выпучины);

- контроль магнитопорошковым (капиллярным) методом (п. 8.4) участка поверхности с выявленной трещиной для подтверждения наличия трещины и уточнения границ на поверхности, ультразвуковым методом (п. 8.5) - для определения глубины проникновения в металл;

- контроль магнитопорошковым (капиллярным) (п. 8.4), ультразвуковым (п. 8.5) методами ремонтных участков (если ремонт обусловлен ранее выявленной трещиной).

8.3.1 Контроль толщины стенки элементов проводится с целью определения текущей (на момент проведения контроля) толщины стенок элементов сосуда.

Контроль сплошности металла проводят в зонах структурной неоднородности металла, если они обнаружены при контроле толщины, с целью определения характера структурной неоднородности металла (строчечные дефекты без расслоения металла или расслоение металла).

8.3.2 При проведении контроля сплошности необходимо руководствоваться справочным приложением Д, п. Д.2.

8.3.4 При выявлении расслоения металла число точек измерения увеличивается до количества, достаточного для определения границы расслоения.

8.3.6 Результаты измерений толщины в протоколе контроля толщины оформляются в виде таблицы, содержащей наименование элемента, номера точек, в которых проведено измерение, и результаты измерения.

При выявлении расслоений, «полупрозрачных» строчечных включений в протоколе контроля толщины необходимо указать толщину стенки в этой зоне, а в протоколе контроля сплошности основного металла и металла околошовной зоны - привести характеристику выявленной несплошности, указать местоположение и размеры зоны несплошности. Зону несплошности металла необходимо изобразить на карте контроля.

8.4.1 Контроль поверхности сварных соединений сосуда методами магнитопорошковой, капиллярной дефектоскопии или др. методами проводится с целью выявления поверхностных и подповерхностных дефектов (поверхностных и подповерхностных трещин, расслоений, выходящих на поверхность), определения их ориентации и размеров.

8.4.2 Контроль проводится, руководствуясь требованиями действующей нормативно-технической документации на применяемые методы контроля, например, при применении магнитопорошковой и капиллярной дефектоскопии - ГОСТ 21105, ГОСТ 18442, ОСТ 26-5.

8.4.3 В протоколе контроля должно быть приведено описание местоположения выявленных дефектов, формы и размеров индикаторного следа. Местоположение выявленных дефектов следует также изобразить на карте контроля или эскизе.

8.4.4 Ведущий эксперт в случае выявления трещин вносит дополнения в программу обследования сосуда: измерение твердости металла (п. 8.6.3) в зоне выявленных трещин и, при необходимости, металлографический анализ структуры металла (п. 8.6.4) в зоне выявленных трещин и другие методы обследования.

8.5 Контроль сварных соединений методами ультразвуковой дефектоскопии

8.5.1 Контроль сварных соединений методами ультразвуковой дефектоскопии проводится с целью выявления внутренних дефектов, определения вида и типа выявленных дефектов, их местоположения и размеров.

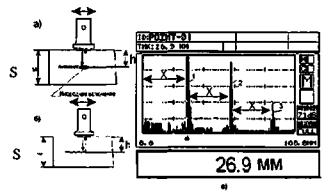

8.5.2 Ультразвуковая дефектоскопия сварных соединений проводится в соответствии с требованиями действующих нормативно-технических документов (ГОСТ 14782, ОСТ 26-2044 и др.). При наличии в околошовной зоне строчечных металлургических дефектов дополнительно необходимо использовать АРД-диаграммы и производить настройку прибора на околошовной зоне.

8.5.3 Выявленные дефекты должны быть отнесены к одному из типов: объемные непротяженные, объемные протяженные или плоскостные, руководствуясь приложением 8 ГОСТ 14782. Положение и условные размеры выявленных дефектов должны быть изображены на карте контроля и на эскизе сварного соединения (в поперечном сечении сварного соединения и в плане).

8.5.4 Ведущий эксперт в случае выявления трещин вносит дополнения в программу обследования сосуда: измерение твердости металла (п. 8.6.3) в зоне выявленных трещин и, при необходимости, металлографический анализ структуры металла (п. 8.6.4) в зоне выявленных трещин и другие методы обследования.

8.6 Определение химического состава, механических свойств и структуры металла методами неразрушающего контроля и/или лабораторными исследованиями

8.6.1 Работы по определению химического состава, структуры и механических свойств проводятся для установления соответствия фактических свойств материалов требованиям проектной (конструкторской) и нормативно-технической документации, выявления изменений в материалах, возникших в результате нарушения технологии изготовления и ремонта, проектных условий эксплуатации, аварии или в связи с длительной эксплуатацией.

Необходимость выполнения отдельных видов работ устанавливается ведущим экспертом в процессе проведения анализа технической документации (п. 5) и экспертного обследования сосуда (п.п. 8.1 - 8.6).

8.6.2 Определение химического состава

8.6.2.1 Определение химического состава материалов корпуса сосуда проводится методами химического и спектрального анализа с целью установления их соответствия требованиям проектной (конструкторской) документации, идентификации материала.

8.6.2.2 Для определения химического состава основного металла на наружной предварительно зачищенной до металлического блеска поверхности берется стружка путем высверливания отверстий диаметром не более 5 мм, на глубину не более 30 % толщины элемента сосуда, но не более 5 мм.

Расстояние

между ближайшими кромками отверстий должно быть не менее 50 мм, а до ближайшего

сварного шва - не менее ![]() , где D - внутренний

диаметр сосуда, s - толщина стенки.

, где D - внутренний

диаметр сосуда, s - толщина стенки.

Для определения химического состава металла сварного шва на наружной предварительно зачищенной до металлического блеска поверхности берется стружка путем фрезерования на глубину в пределах усиления (выпуклости) шва, но не более 3 мм.

Примечание - Допускается применение переносных аналитических приборов типа ARCMET (без взятия стружки) после получения разрешения на проведение огневых работ.

Отбор стружки путем сверления допускается производить при твердости не более 230 НВ. При отборе стружки не допускается наличие следов побежалости на металле.

При проведении работ по п. 8.6.5 химический состав может также определяться на пробах из вырезок металла по ГОСТ 7565.

8.6.2.3 При подготовке программы (или дополнения к программе) экспертного обследования места отбора проб металла для химического анализа или зону стилоскопирования следует указать на карте контроля.

8.6.2.4 Результаты анализа химического состава оформляются в виде заключения, в котором указываются метод контроля, химический состав и соответствующая ему марка стали по нормативно-технической документации (см. ОСТ 26291).

8.6.3 Измерение твердости металла

8.6.3.1 Измерение твердости проводят с целью проверки соответствия твердости металла элементов и сварных соединений сосуда требованиям нормативно-технической документации, определения механических свойств металла (косвенным методом), выявления изменений в материале, возникших в результате нарушения технологии изготовления и ремонта, проектных условий эксплуатации, аварии или в связи с длительной эксплуатацией.

8.6.3.2 Измерения твердости непосредственно на сосуде проводят переносными твердомерами статического или динамического действия в соответствии с требованиями нормативно-технической документации к подготовке поверхности и методу измерения твердости (ГОСТ 22761, ГОСТ 22762, ГОСТ 18661).

При наличии проб металла (п. 8.6.5) твердость стали определяют по методам Виккерса или Бринелля на стационарных твердомерах в соответствии с требованиями ГОСТ 2999, ГОСТ 9012.

8.6.3.3 При определении твердости сварного соединения измерения проводят для всех зон контролируемого сварного соединения: металла шва (на усилении), металла зоны термического влияния (от линии сплавления на расстоянии 1,5 ... 2,0 мм - при автоматической сварке, 2,0 ... 5,0 мм - при электрошлаковой сварке) и основного металла (на расстоянии 25 мм от линии сплавления). В каждой зоне должно быть сделано не менее трех измерений, а за результат принимается их среднеарифметическое значение.

8.6.3.4 При несоответствии твердости металла или сварного шва нормативным требованиям (см. таблицу 3), на расстоянии 5 ... 50 мм от точек, показавших неудовлетворительный результат, проводят дополнительные измерения. Количество дополнительных измерений определяют специалисты, проводящие измерение. Область аномальных значений твердости (выше/ниже допускаемых нормативных значений, таблица 3) необходимо оконтурить мелом (для ее идентификации при проведении работ по п.п. 8.6.2, 8.6.4, 8.6.5).

8.6.3.5 Результаты измерений заносятся в протокол (приложение Г). Местоположение зон измерений твердости необходимо указать на карте контроля.

8.6.3.6 При твердости металла, выходящей за рамки допускаемой (таблица 3), ведущий эксперт принимает решение о необходимости проведения дополнительных исследований: определения химического состава металла (п. 8.6.2) и механических свойств (п. 8.6.5), исследования микроструктуры (п. 8.6.4), оценки склонности металла конструктивного элемента к хрупкому разрушению (п. 8.6.5).

Примечание - Оценку склонности металла к хрупкому разрушению следует проводить при твердости, превышающей допускаемые нормативные значения.

8.6.4 Металлографический анализ структуры металла

8.6.4.1 Металлографический анализ структуры металла проводят с целью установления причин возникновения повреждений (дефектов) металла корпуса, снижающих прочность сосуда и/или увеличивающих склонность металла к хрупкому разрушению, а также для установления возможных изменений структуры металла из-за нестационарных режимов эксплуатации, аварийной ситуации или в результате длительных сроков эксплуатации.

8.6.4.2 Анализ структуры следует выполнять непосредственно на обследуемом сосуде неразрушающим (безобразцовым) методом путем снятия реплик (оттисков) согласно действующей нормативно-технической документации (например, ОСТ 34-70-690) с последующим идентифицированием микроструктуры оптическим методом.

8.6.4.3 Результаты макро и микроанализа представляются в виде заключения о качестве материала, содержащего фотографии и описание структуры металла, выявленных неоднородностей и повреждений, величину (балл) зерна.

8.6.4.4 При выявлении аномальной структуры (при наличии микротрещин и/или закалочных структур) металла по данным металлографического анализа, необходимо проверить химический состав металла (п. 8.6.2); при выявлении закалочных структур необходимо оценить склонность металла данного конструктивного элемента к хрупкому разрушению (п. 8.6.5).

8.6.5.1 Работы по п. 8.6.5 проводят при установлении причин возникновения повреждений и дефектов, в том числе зон с аномальными значениями твердости и аномальными изменениями структуры металла, при отсутствии в паспорте сосуда данных по механическим свойствам основных элементов сосуда, при восстановлении паспорта сосуда.

8.6.5.2 Для определения механических свойств могут применяться как разрушающие (с вырезкой металла согласно п. 8.6.5.4 и требующие последующего проведения ремонтно-восстановительных работ с применением сварки), так и неразрушающие методы (п.п. 8.6.5.7, 8.6.5.8).

8.6.5.3 Выбор метода и места вырезки проб для изготовления образцов определяет ведущий эксперт, руководствуясь приложением Е5. Решение согласовывается с техническим руководителем (главным инженером) предприятия, эксплуатирующего сосуд.

8.6.5.4 Диаметр вырезки должен быть достаточным для изготовления необходимого количества образцов для исследования и выбирается из ряда 100, 150 или 200 мм таким образом, чтобы в дальнейшем можно было отремонтировать сосуд вваркой штуцера Dy 100, Dy 150, Dy 200. Вырезка металла и установка штуцеров производится с учетом требований ОСТ 26291. Вырезка металла производится механическим способом (сверлением через кондуктор, кольцевой фрезой и т.п. приспособлениями). Допускается вырезка огневым способом, при этом необходимо предусмотреть прибавку не менее 40 мм по диаметру для удаления зоны термического влияния механическим способом. Заготовка должна иметь сопроводительный документ, в котором указываются наименование предприятия, наименование и заводской номер сосуда, место вырезки, ориентация вырезки относительно оси сосуда, подпись ответственного за вырезку лица.

8.6.5.5 Местоположение вырезок, проб и микропроб металла следует указать на карте контроля сосуда.

8.6.5.6 При проведении механических испытаний прочностные и пластические свойства металла определяют при температуре 20 °С и, при необходимости, при расчетной температуре, ударную вязкость - при температуре, равной расчетно-нормируемой температуре хрупкости (п. Е5.2.3 Приложения Е5).

Испытания на растяжение проводят в соответствии с требованиями ГОСТ 1497, ударную вязкость - на поперечных образцах типа 11 (типа Шарли) по ГОСТ 9454.

8.6.5.7 Прочностные характеристики (пределы прочности и текучести) допускается оценивать неразрушающим (косвенным) методом по результатам измерения твердости (см. например, ГОСТ 22761 и ГОСТ 22762).

8.6.5.8 Оценку степени охрупчивания материала диагностируемых сосудов в процессе длительной эксплуатации допускается проводить, используя результаты измерения твердости и электроннофрактографического анализа микропроб, руководствуясь РД 03-380.

8.6.6 Результаты анализа химического состава и структуры, определения механических свойств оформляются в виде отчета или технической справки с выводами, заключением, рекомендациями и используются при подготовке «Заключения по результатам экспертного технического диагностирования».

9 АНАЛИЗ ПОВРЕЖДЕНИЙ, ДЕФЕКТОВ И ПАРАМЕТРОВ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

9.1 Целью анализа повреждений, дефектов и параметров технического состояния сосуда, проводимого на основании диагностической информации, полученной при анализе технической документации и экспертном обследовании, является оценка (определение вида) текущего технического состояния сосуда.

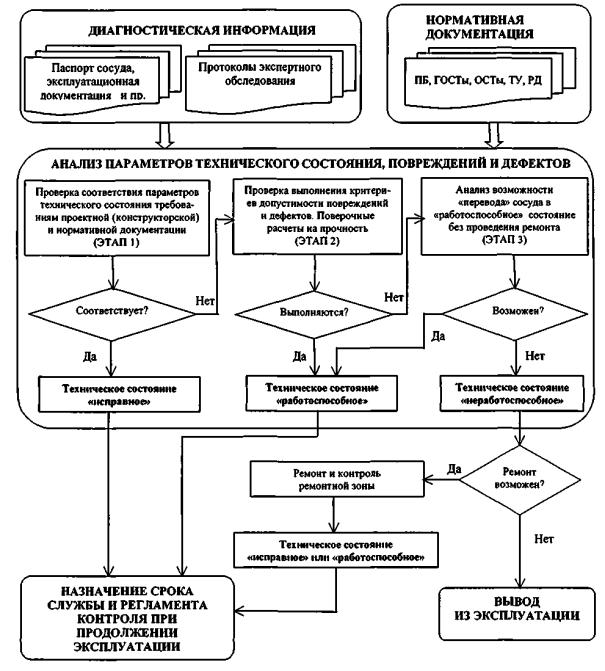

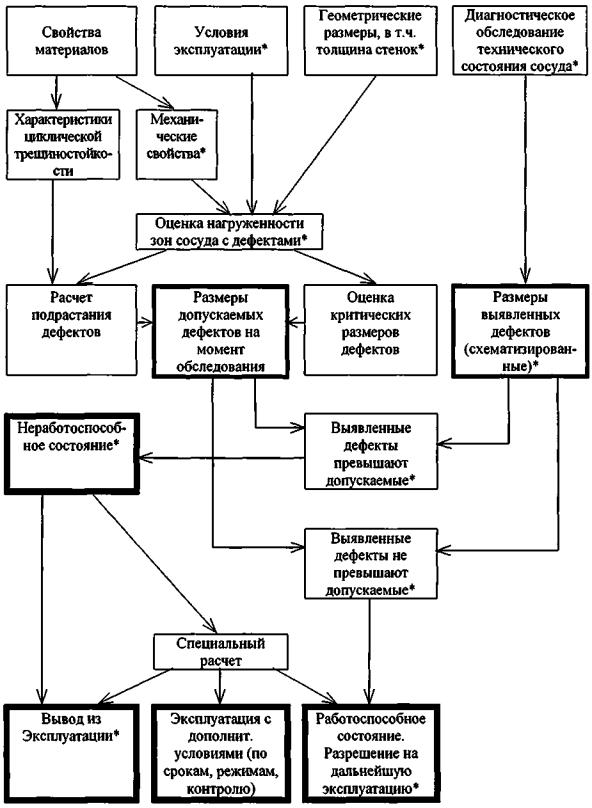

9.2 В зависимости от выявленных повреждений, дефектов и значений параметров технического состояния, анализ может состоять из одного, двух или трех последовательно выполняемых этапов (рисунок 2).

9.3.1 Проверяется соответствие

- конструктивного исполнения, марки стали, режимов термообработки, фактической нагруженности и условии эксплуатации сосуда требованиям конструкторской (проектной) документации; выводы о соответствии (несоответствии) делаются на основании результатов анализа технической документации (п. 5);

Примечание - При отсутствии данных о марке стали основных элементов корпуса анализ проводится после аттестации материала в соответствии с требованиями п. 5.7.

- результатов экспертного обследования (п. 8) требованиям нормативно-технической документации (ПБ 10-115, ОСТ 26-291, ОСТ 26-2044, ОСТ 26-5, см. также Приложение Д.1 настоящего документа), устанавливающей нормы оценки качества;

- текущей толщины элементов сосуда требованиям конструкторской (проектной) и нормативно-технической документации.

9.3.2 Достаточным условием для заключения о соответствии текущей толщины элемента требованиям конструкторской (проектной) документации является условие:

s* ³ sн - c1,

где s* - текущая толщина1) элемента согласно результатам контроля толщины;

sн - номинальная толщина элемента (по паспорту);

с1 - прибавка к расчетной толщине элемента для компенсации коррозии и эрозии.

При отсутствии в паспорте данных о величине прибавки с1, принять с1 = 2 мм.

______________

1) В качестве текущей толщины s* элемента здесь и далее, если специально не оговаривается, принимается минимальное измеренное значение толщины по данным ультразвуковой толщинометрии.

Рисунок 2 - Процедура оценки технического состояния сосуда

Если данное условие не выполняется, проверка соответствия текущей толщины требованиям конструкторской (проектной) документации проводится на основе анализа прочностных расчетов в паспорте сосуда1), либо путем проведения поверочного расчета на прочность в соответствии с требованиями действующей нормативно-технической документации, руководствуясь Приложением Е1.

_____________

1) Текущая толщина s* элемента сосуда должна превышать значение исполнительной толщины, принятой в расчете на прочность, за вычетом суммы с прибавок к толщине, принятой в расчете.

9.3.3 При соответствии параметров технического состояния сосуда требованиям конструкторской (проектной) и/или нормативно-технической документации техническое состояние сосуда оценивается как «исправное», и дальнейший анализ не проводится.

Если хотя бы один из параметров технического состояния не соответствует требованиям конструкторской (проектной) и/или нормативно-технической документации, проводится дальнейший анализ.

9.4 Этап 2.

9.4.1 Проверяется соответствие повреждений и дефектов нормам и критериям, приведенным в таблице 2, прочности элементов и сосуда в целом - нормам прочности (устойчивости), установленным в действующей нормативной документации. При необходимости привлекается специализированная научно-исследовательская организация.

9.4.3 Поверочные расчеты на прочность выполняются с использованием действующей нормативно-технической документации и приложений Е1, Е4.

В необходимых случаях (при отсутствии аналитических решений в нормативно-технической документации) расчет напряженно-деформированного состояния проводится с применением методов математического моделирования и прикладных программ при условии выполнения требований п. 9.7.

9.4.4 Для вертикальных сосудов, установленных на открытых площадках на водосодержащих или вечномерзлых грунтах, при выявлении деформаций фундаментов опор сосуда (трубопроводов), повышенной вибрации (по результатам анализа технической документации, визуального и измерительного контроля) вопрос о влиянии этих факторов на техническое состояние сосуда и необходимости дополнительных исследований решается с привлечением научно-исследовательской организации.

9.4.5 При выполнении норм и критериев, приведенных в таблице 2, или при положительном результате проверки прочности сосуда техническое состояние сосуда оценивается как «работоспособное» состояние, и третий этап анализа (п. 9.5) не проводится.

Таблица 2 - Нормы и критерии оценки повреждений и дефектов, выявленных при экспертном обследовании сосуда

|

Вид повреждения, дефекта |

Происхождение повреждения или дефекта |

Нормы и критерии оценки |

Документация, содержащая информацию о повреждении, дефекте |

Примечание |

|

Трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне сварного соединения или в основном металле |

При изготовлении сосуда, ремонте или при эксплуатации |

Решения о возможности продолжения эксплуатации или необходимости ремонта принимаются на основании результатов работ, выполненных в соответствии с требованиями Приложений Е5 и Е61). В случае повторного обнаружения трещин в той же зоне после ремонта все решения принимает специализированная научно-исследовательская организация |

Протоколы визуального и измерительного контроля, магнитопорошковой (капиллярной) дефектоскопии и т.п. |

1) При первичном экспертном обследовании допускается трещины в металле шва выбрать абразивным инструментом (с охлаждением) с обеспечением плавных переходов к основному металлу на глубину в пределах выпуклости (усиления) шва, но не более 5 мм. При положительном результате контроля зоны выборки (при отсутствии трещин) выборку не заваривать |

|

Свищи в сварном соединении |

При изготовлении или при ремонте сварного соединения |

1. При отсутствии трещин в зоне несквозного дефекта оценку технического состояния проводить без учета данного дефекта1). 2. При наличии трещин в зоне дефекта - см. выше |

Протокол визуального и измерительного контроля |

1) Исправление дефектов не требуется (если свищ не сквозной) |

|

Нарушение сплошности основного металла в виде строчечных «полупрозрачных» дефектов; донный сигнал при проведении ультразвуковой толщинометрии присутствует |

При изготовлении листового проката |

Оценку технического состояния проводить без учета данного дефекта1) |

Протоколы контроля толщины элементов сосуда ультразвуковым методом и сплошности металла околошовной зоны методами ультразвуковой толщинометрии (дефектоскопии) |

1) Исправление дефектов не требуется |

|

Расслоения металла |

При изготовлении листового проката или элементов сосуда или при эксплуатации |

При расслоении вдоль срединной поверхности, не выходящем в зону термического влияния сварных соединений, оценку технического состояния проводить без учета данного дефекта1). При другом виде расслоения или расслоении, выходящем в зону термического влияния сварного соединения, привлечь специализированную научно-исследовательскую организацию для определения возможности продолжения эксплуатации |

Протокол контроля толщины элементов ультразвуковым методом |

1) Исправление дефектов не требуется |

|

Коррозионные язвы (одиночные и скопления), эрозионные повреждения или другие дефекты нетрещиноподобного вида |

При эксплуатации или при изготовлении сосуда, или при транспортировке |

Допускаются одиночные1) повреждения максимальной

протяженностью не более В остальных случаях анализ дефектов проводить, руководствуясь п.п. 9.4.1, 9.4.2 настоящего РД2). |

Протокол визуального и измерительного контроля |

1) Одиночными считаются повреждения при расстоянии между ближайшими

кромками более 2) Необходимость ремонта определяется результатом анализа |

|

Непровары (несплавления) в сварных швах, расположенные в корне шва, или по сечению сварного соединения (между основным металлом и металлом шва) |

При изготовлении сосуда или ремонте |

Непровар в корне шва допускается, если он был предусмотрен по чертежу сварного соединения, или, если он допустим по ПБ 03-3841). Иначе анализ дефектов проводить, руководствуясь п.п. 9.4.1, 9.4.2 настоящего РД2). |

Протокол контроля сварных соединений ультразвуковым методом |

1) Ремонт не проводить 2) Необходимость ремонта определяется результатом анализа |

|

Прожоги |

При изготовлении сосуда или ремонте сварного соединения |

Анализ дефекта проводить, руководствуясь п.п. 9.4.1, 9.4.2 настоящего РД1, 2), как дефекта нетрещиноподобного вида |

Протоколы визуального и измерительного и/или магнитопорошкового контроля |

1) При анализе размер дефекта увеличить на 20 мм по радиусу и по глубине. 2) Необходимость ремонта определяется результатом анализа |

|

Поры, шлаковые включения в сварных соединениях |

При изготовлении сосуда или ремонте |

Анализ дефектов (недопустимых по ОСТ 26-2044) проводить, руководствуясь п.п. 9.4.1, 9.4.2 настоящего РД1). |

Протокол контроля сварных соединений ультразвуковым методом |

1) Необходимость ремонта определяется результатом анализа |

|

Чешуйчатость поверхности, неудовлетворительное формирование шва |

При изготовлении сосуда или ремонте сварного соединения |

Допускается при отсутствии трещин в зоне дефекта |

Протокол визуального и измерительного контроля |

- |

|

Подрезы в сварных соединениях |

При изготовлении сосуда или ремонте сварного соединения |

Допускаются местные подрезы глубиной не более 5 % толщины стенки, общей протяженностью не более 10 % длины шва, при отсутствии трещин в зоне дефекта1). В остальных случаях привлечь специализированную организацию для определения возможности продолжения эксплуатации |

Протокол визуального и измерительного контроля и магнитопорошкового (капиллярного) контроля |

1) Необходимость ремонта определяется результатом магнитопорошкового (капиллярного) контроля (наличием или отсутствием трещин) |

|

Наплывы |

При изготовлении сосуда или ремонте сварного соединения |

Допускается при отсутствии трещин в зоне дефекта |

Протокол визуального и измерительного контроля |

- |

|

Смещения, увод кромок листов в сварных соединениях |

При изготовлении сосуда |

Для дефектов, недопустимых по п. Д.1 приложения Д, анализ проводить, руководствуясь п. 9.4.1 настоящего РД (использовать РД 26-6 или математическое моделирование)1) |

Протокол визуального и измерительного контроля |

1) Необходимость ремонта определяется результатом анализа |

|

Отклонение сосуда колонного типа от вертикали |

При монтаже или эксплуатации сосуда1) |

При отклонении сосуда, превышающем значение по таблице Д.1 Приложения Д, привлечь специализированную научно-исследовательскую организацию для определения причины появления отклонения сосуда от вертикали, условий дальнейшей эксплуатации сосуда |

Протокол визуального и измерительного контроля |

1) Из-за деформации фундаментов опоры сосуда или ближайших к сосуду опор патрубков входа или выхода продукта |

|

Отрыв опоры трубопроводов входа или выхода продукта от фундамента |

При эксплуатации сосуда1) |

При обнаружении отрыва привлечь специализированную научно-исследовательскую или проектную организацию для принятия решения по приведению в соответствие условий опирания требованиям конструкторской (проектной) документации |

Протокол визуального и измерительного контроля |

1) Из-за сезонных деформаций фундаментов опоры трубопровода или/и сосуда |

|

Деформация стенки (вмятина или выпучина) |

При изготовлении сосуда, при транспортировке или при ремонте |

Допускается вмятина или выпучина с размером, указанным в п. Д.1 приложения Д1). В остальных случаях анализ дефектов проводить, руководствуясь п.п. 9.4.1, 9.4.2 настоящего РД2) |

Протокол визуального и измерительного контроля |

1) Ремонт не требуется 2) Необходимость ремонта определяется расчетом |

|

Уменьшение толщины стенки элемента сосуда |

При эксплуатции1). При изготовлении2). |

Минимальные измеренные значения толщины элементов при разрешенном давлении должны удовлетворять требованиям п.п. 9 и 10. При невыполнении этих требований необходимо привлечь специализированную научно-исследовательскую организацию для определения возможности дальнейшей эксплуатации |

Протокол контроля толщины элементов ультразвуковым методом |

1) Если утонение стенки обусловлено коррозией или эрозией металла. 2) Толщина изначально была меньше указанной в конструкторской документации |

|

Изменение твердости материала |

При изготовлении сосуда, при ремонте или эксплуатации |

Допустимые значения приведены в таблице 3. При невыполнении данных требований для определения возможности дальнейшей эксплуатации решение принимает ведущий эксперт, при необходимости привлекается специализированная научно-исследовательская организация |

Протокол контроля твердости |

- |

|

Повреждения, дефекты соединений труб с трубными досками: |

При эксплуатации |

|

Протокол визуального и измерительного контроля |

- |

|

расслоения, плены, трещины, разрывы на концах труб; |

Не допускаются |

|||

|

подрезы или закаты в переходных зонах вальцовочного пояса; |

Не допускаются |

|||

|

прилегание трубы к трубному отверстию в пределах вальцовочного корпуса; |

Не допускается несплошное прилегание |

|||

|

отклонение угла разбортовки; |

Не допускается отклонение в одну сторону более, чем на 10° |

|||

|

толщина стенки конца разбортованной трубы. |

Не допускается уменьшение толщины более, чем 50 % от номинальной |

Таблица 3 - Допустимые значения твердости металла сварных соединений

|

Допустимые значения твердости* основного металла, НВ |

Допустимые значения твердости* металла шва и зоны термического влияния, НВ, не более |

|

|

Ст. 3, 20, 16К |

100 - 180 |

180 |

|

18К |

100 - 180 |

190 |

|

20К, 22К |

120 - 200 |

200 |

|

09Г2С, 16ГС |

110 - 200 |

225 |

|

10Г2 |

110 - 210 |

|

|

10Г2С1 |

120 - 210 |

|

|

12ХМ |

140 - 170 |

240 |

|

12МХ |

140 - 180 |

|

|

Примечание - Обобщенные данные ИТНЭ и ОСТ 24.201.03 |

||

В противном случае техническое состояние оценивается как «неработоспособное», и проводится третий этап анализа.

9.5.1 Рассматривается технически обоснованная возможность перевода сосуда в «работоспособное» техническое состояние (если в результате выполнения первого или второго этапов техническое состояние было оценено как «неработоспособное»).

9.5.2 Результатом выполнения данного этапа анализа должно быть принятие следующих решений:

- проведение ремонта;

- снижение расчетного давления, если это реализуемо по технологическому регламенту (и системой обеспечения безопасной эксплуатации сосуда);

- изменение регламента пуска (останова) в зимнее время (см. ОСТ 26291);

- установление дополнительных требований к условиям проведения гидравлических (пневматических) испытаний;

- установление дополнительных требований к регламенту контроля при продолжении эксплуатации.

9.5.3 Если данные решения не реализуемы или экономически не целесообразны, принимается решение о выводе сосуда из эксплуатации и демонтаже.

9.6 В случае, если полученная при экспертном обследовании информация является недостаточной для оценки технического состояния в соответствии с требованиями данного документа, необходимо привлечь специализированную научно-исследовательскую организацию для принятия решения о необходимости проведения дополнительных лабораторных исследований или измерений непосредственно на сосуде, обеспечивающих получение оценки.

Лабораторные исследования и измерения должны проводиться, руководствуясь действующей нормативно-технической документацией.

9.8 Анализ повреждений, дефектов и параметров технического состояния сосуда оформляется в виде технической справки (если проведение анализа ограничено одним - первым этапом) или отчета (при выполнении анализа в большем объеме).

10 НАЗНАЧЕНИЕ СРОКА ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ. РЕГЛАМЕНТ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРИ ПРОДОЛЖЕНИИ ЭКСПЛУАТАЦИИ

10.1 К дальнейшей эксплуатации допускается сосуд, находящийся в «исправном» или «работоспособном» техническом состоянии в соответствии с требованиями п. 9.

10.2 Назначение срока дальнейшей эксплуатации

10.2.1 При выполнении для всех элементов сосуда условий:

s* > sн - с1/2

или

обеспечивается прочность1) сосуда при толщине элементов s* - с1/2,

где s* - текущая толщина элемента;

sн - номинальная толщина элемента (по паспорту);

c1 - проектная прибавка к толщине для компенсации коррозии и эрозии, принятая в расчете на прочность (в паспорте сосуда), срок дальнейшей эксплуатации назначается по таблице 4.

____________

1) Текущая s* толщина элемента сосуда должна превышать значение исполнительной толщины, принятой в расчете на прочность (в паспорте сосуда), за вычетом прибавки (с - c1/2), где с - сумма прибавок к толщине, принятая в расчете, а с1 - прибавка к толщине для компенсации коррозии и эрозии. Если это условие не выполняется, необходимо провести поверочный расчет на прочность при толщине s* - с1/2.

10.2.2 Для сосудов, в которых реализуется циклическое нагружение, для назначения максимального срока дальнейшей эксплуатации должны быть выполнены требования п. 10.2.1 и подтверждена расчетом циклическая прочность в течение всего срока (прошедшей и будущей) эксплуатации (п. Е1.8 приложения Е1).

10.2.3 При невыполнении требований п.п. 10.2.1 и 10.2.2 назначаемый срок принимается равным

где Sд - допускаемая толщина элемента, см. п. Е1.5 приложения Е1,

tэ - время эксплуатации сосуда с момента его пуска (в годах),

Nj и [Nj] - фактическое число циклов за время tэ и допускаемое число циклов j-го типа (см. Е1.8 приложения Е1 и ГОСТ 25859),

V - скорость равномерной коррозии, но не более срока, указанного в таблице 4,

Примечания: 1. Первое выражение в фигурных скобках вычисляется для обечайки и днищ.

2. Необходимость рассмотрения циклического нагружения сосуда определяет п. Е1 Приложения Е1.

Таблица 4 - Предельная величина назначаемого срока дальнейшей эксплуатации

|

Оценка технического состояния сосуда |

Срок дальнейшей эксплуатации, не более |

Примечание |

|

|

Соответствуют конструкторской (проектной) документации |

Исправное |

10 лет |

- |

|

Работоспособное (без необходимости проведения ремонта) |

8 лет |

- |

|

|

Работоспособное (проведен ремонт: выборка трещины или применена сварка) |

4 года |

- |

|

|

Не соответствуют конструкторской (проектной) документации1) |

Работоспособное |

4 года |

1) Кроме нагрузок, предусмотренных конструкторской (проектной) документацией, выявлено наличие нагрузок на штуцера, обусловленных деформацией фундаментов опор, повышенной вибрацией и т.д., но количественные характеристики нагрузок отсутствуют |

При первичном экспертном техническом диагностировании V принимается равным с1/tэ.

При вторичном и последующем экспертном диагностировании V определяется, руководствуясь приложениями Е2, Е3.

10.2.4 При отсутствии в паспорте данных о величине с1 при первичном экспертном техническом диагностировании прибавка c1 принимается равной 2 мм.

10.2.5 Если расчетный ресурс по циклической прочности оказался исчерпанным, назначаемый срок дальнейшей эксплуатации не должен превышать 0,1[N] и предельный срок по таблице 4.

10.3 Регламент контроля технического состояния сосуда при продолжении эксплуатации сосуда

10.3.1 Регламент контроля должен включать периодическое освидетельствование сосуда, выполняемое в соответствии с требованиями ПБ 10-115.

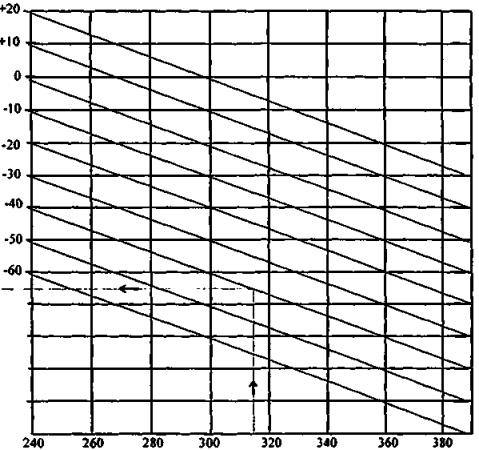

10.3.2 Регламент контроля после первичного технического диагностирования может включать контроль толщины стенки элементов сосуда с минимальной толщиной. Срок Ts проведения ультразвуковой толщинометрии определяется по формуле:

![]()

где sp - расчетная толщина элемента,

С0 - допускаемое положительное отклонение по толщине листа (см. ГОСТ 19903).

При сроке Ts, превышающем назначенный срок дальнейшей эксплуатации, дополнительный контроль толщины не проводится.

Ультразвуковая толщинометрия может проводиться на работающем сосуде. Результаты проведенной толщинометрии анализируются, руководствуясь п. 9.

10.3.3 При выявлении нагрузок на штуцера, обусловленных деформацией фундаментов опор, повышенной вибрацией, периодичность освидетельствования сосуда составляет один год. Контроль (на наличие-отсутствие трещин, выходящих на поверхность) сварных соединений патрубков этих штуцеров магнитопорошковым (капиллярным) методом проводится через 2 года.

10.3.5 В регламенте указывается срок проведения гидравлического (пневматического) испытания (см. п. 3.6) и пробное давление.

Величина пробного давления определяется в соответствии с требованиями п. 4.6.3 ПБ 10-115. При этом в качестве расчетного давления принимается разрешенное давление по результатам экспертного технического диагностирования сосуда.

Пневматическое испытание должно проводится в сопровождении акустико-эмиссионного метода контроля.

10.3.6 Для каждого вида контроля, назначенного в регламенте, необходимо указать ответственного исполнителя работы.

Дополнительные виды контроля, предусмотренные п.п. 10.3.2 - 10.3.4, по решению ведущего эксперта могут выполнять региональные лаборатории неразрушающего контроля с условием передачи копий протоколов измерений экспертной организации, назначившей регламент контроля сосуда.

10.3.7 Обоснование назначенного срока дальнейшей эксплуатации приводится в технической справке или отчете.

11 ЗАКЛЮЧЕНИЕ ПО РЕЗУЛЬТАТАМ ЭКСПЕРТНОГО ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

11.1 «Заключение по результатам экспертного технического диагностирования» оформляется для каждого сосуда в соответствии с требованиями ПБ 03-246. Рекомендуемая форма этого документа приведена в приложении Ж.

11.2 В заключительной части «Заключения ... » приводятся:

- заключение о техническом состоянии внутренних устройств и их соединений, которое делается на основании результатов выполнения визуального и измерительного контроля (п. 8.2);

- оценка («исправное», «неисправное», «работоспособное», «неработоспособное») технического состояния сосуда на момент проведения экспертизы, полученная в результате выполнения п. 9 настоящего документа;

- заключение о возможности и условиях дальнейшей эксплуатации с указанием нового назначенного срока службы сосуда, разрешенного давления и давления гидравлического (пневматического) испытания (согласно результатам выполнения п.п. 9 и 10). Если в результате диагностирования техническое состояние сосуда определено как «неработоспособное», необходимо привести варианты решений (если они существуют), позволяющих перевести сосуд в «работоспособное» состояние (например, путем уменьшения разрешенного давления, проведения ремонтно-восстановительных работ);

Примечание - В случае принятия решения об изменении разрешенного давления владелец сосуда должен обеспечить защиту сосуда от повышения давления выше разрешенного в соответствии с требованиями п. 5.5 ПБ 10-115.

- регламент контроля технического состояния сосуда при продолжении его эксплуатации.

11.3 Документация, полученная в результате проведенного экспертного технического диагностирования сосуда, является неотъемлемой частью «Заключения ... » и оформляется в виде приложений к «Заключению ...».

11.4 «Заключение ...» подписывается экспертом(ами), руководителем экспертной организации и заверяется печатью (на титульном листе) экспертной организации, прошивается с указанием количества сшитых страниц и передается заказчику.

11.5 «Заключение ...» оформляется в двух экземплярах. Один экземпляр передается заказчику, второй экземпляр хранится в экспертной организации, проводившей экспертное техническое диагностирование.

11.6 Заказчик передает «Заключение ...» в территориальный орган Госгортехнадзора России для рассмотрения и утверждения в установленном РД 03-298 порядке.

11.7 В случае отрицательного «Заключения ...» по сосуду (если техническое состояние оценено как «неработоспособное») экспертная организация немедленно ставит в известность территориальный орган Госгортехнадзора России для принятия оперативных мер по дальнейшей эксплуатации сосуда.

11.8 При выявлении возможности продолжения эксплуатации сосуда до завершения оформления всей документации, в случае срочной необходимости продолжения эксплуатации диагностируемого сосуда, допускается выдача «Предварительного заключения о возможности продолжения эксплуатации сосуда» на срок не более полугода. Форма данного документа приведена в Приложении 3.

11.9 После регистрации «Заключения ...» в территориальном органе Госгортехнадзора в паспорт сосуда вносится запись о разрешении дальнейшей эксплуатации сосуда с указанием разрешенных параметров (разрешенного давления, давления гидравлического (пневматического) испытания), регламента контроля технического состояния сосуда и срока проведения следующего экспертного технического диагностирования.

Приложение А

(Справочное)

Основные термины и определения

|

Термин |

Определение |

|

Дефект |

Каждое отдельное несоответствие продукции (сосуда) требованиям к качеству, установленным в конструкторской (проектной) и/или нормативно-технической документации Примечание - Дефект может появиться при изготовлении, транспортировке, монтаже, ремонте и/или эксплуатации. |

|

Дефект критический |

Дефект, при наличии которого техническое состояние сосуда определяется как «критическое» Примечание - см. «Техническое состояние критическое». |

|

Дефект нетрещиноподобный |

Раковина, пора, объемный дефект по ГОСТ 14782, коррозионная язва, эрозионный дефект и т.п. дефект |

|

Дефект трещиноподобный |

Несплавление, подрез, непровар с одним неустановленным размером поперечного сечения, плоскостной дефект по ГОСТ 14782 и т.п. |

|

Ликвация |

Неоднородность сплава по химическому составу, структуре и неметаллическим включениям, образующаяся при кристаллизации слитка |

|

Наработка |

Продолжительность работы сосуда. ГОСТ 27.002. |

|

Несплошности |

Пустоты в виде газовых пузырей, пор, трещин и пр. внутри отливки или изделия. |

|

Охрупчивание металла |

Смещение критической температуры хрупкости металла в область повышенных температур в процессе изготовления и эксплуатации сосуда |

|

Параметр технического состояния |

Конструктивный, физико-механический или любой иной признак объекта (сосуда), который качественно или количественно характеризует его техническое состояние |

|

Параметры технического состояния определяющие |

Параметры технического состояния, на основе которых проводится оценка остаточного ресурса |

|

Параметр технического состояния критический |

Значение параметра технического состояния, при котором техническое состояние определяется как «критическое» |

|

Повреждение |

Событие, заключающееся в нарушении исправного состояния при сохранении работоспособного состояния. ГОСТ 27.002 |

|

Подконтрольная эксплуатация |

Эксплуатация, при которой помимо методов контроля технического состояния, предусмотренных при техническом освидетельствовании в соответствии с требованиями конструкторской (проектной) документации или ПБ 10-115, применяются дополнительные неразрушающие методы контроля, предусмотренные регламентом контроля по результатам экспертного технического диагностирования. |

|

Предельное состояние |

Состояние объекта, при котором либо его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление работоспособного состояния невозможно или нецелесообразно. ГОСТ 27.002 |

|

Разрушение хрупкое |

Вид разрушения, при котором размер пластической зоны у вершины трещины или концентратора, инициирующих разрушение, пренебрежимо мал по сравнению с размером поперечного сечения сосуда (образца) в месте разрушения |

|

Ресурс |

Суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние, ГОСТ 27.002 |

|

Ресурс остаточный |

Суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние. ГОСТ 27.002 |

|

Специализированная научно-исследовательская организация |

Организация, имеющая разрешение Госгортехнадзора России на проведение проектно-конструкторских работ по созданию, ремонту и реконструкции сосудов, а также на изготовление, монтаж, ремонт, реконструкцию сосудов и/или их наладку, диагностику. ПБ 10-115 |

|

Срок службы назначенный |

Календарная продолжительность эксплуатации, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния. ГОСТ 27.002. Примечание - Назначенный срок службы, как правило, указывается в паспорте сосуда. Первоначально назначенный срок службы устанавливается при проектировании. В результате проведения экспертного технического диагностирования для исправного или работоспособного сосуда устанавливается новый назначенный срок службы. По истечении назначенного срока службы сосуд должен быть остановлен, и должно быть принято одно из следующих решений: списание или проведение экспертного технического диагностирования сосуда с определением нового назначенного срока |

|

Техническое диагностирование |

Определение технического состояния сосуда. Задачами технического диагностирования являются: контроль технического состояния, поиск места и определение причин отказа (неисправности), прогнозирование технического состояния. ГОСТ 20911 |

|

Техническое диагностирование экспертное |

Техническое диагностирование сосуда, выполняемое по истечении назначенного срока службы сосуда, а также после аварии или обнаруженных повреждений элементов, работающих под давлением, с целью определения возможных параметров и условий дальнейшей эксплуатации. ПБ 10-115. |

|

[Техническое] состояние исправное |

Состояние объекта [сосуда], при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации. ГОСТ 27.002 |

|

[Техническое] состояние критическое |

Техническое состояние, которое характеризуется как опасное из-за возможности перехода конструкции в предельное состояние |

|

[Техническое] состояние неисправное |

Состояние объекта [сосуда], при котором он не соответствует хотя бы одному из требований нормативной и /или конструкторской (проектной) документации. Примечание - Если при обследовании сосуда в сварном соединении обнаружен дефект, не предусмотренный конструкторской документацией, например, непровар, техническое состояние оценивается как «неисправное». Если при этом расчетами доказывается допустимость данного дефекта, сосуд с этой неисправностью может быть допущен к дальнейшей эксплуатации, и техническое состояние в «Заключении по результатам экспертного технического диагностирования» оценивается как «работоспособное». |

|

Техническое состояние объекта |

Состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией. ГОСТ 20911 |

|

[Техническое] состояние неработоспособное |

Состояние объекта [сосуда], при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации. ГОСТ 27.002 Примечание - В настоящем документе подобное определение дается техническому состоянию сосуда, если при проведении экспертного технического диагностирования выявлен хотя бы один параметр, при котором условия прочности корпуса сосуда (или отдельной его камеры) при фактических условиях эксплуатации не выполняются. |

|

[Техническое] состояние работоспособное |

Состояние объекта [сосуда], при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации. ГОСТ 27.002 Примечание - Работоспособный сосуд в отличие от исправного должен удовлетворять лишь тем требованиям нормативно-технической и (или) конструкторской (проектной) документации, выполнение которых обеспечивает нормальное применение сосуда по назначению. В настоящем документе подобное определение дается техническому состоянию сосуда, у которого при проведении экспертного обследования выявлены повреждения, дефекты или эксплуатационные параметры, выходящие за рамки допускаемых значений, определенных конструкторской (проектной) и/или нормативно-технической документацией, устанавливающей требования к качеству при изготовлении, но расчетами доказано, что прочность корпуса сосуда (или отдельной его камеры) при фактических условиях эксплуатации обеспечивается. |

|

Трещина сварного соединения |

Дефект сварного соединения в виде разрыва металла в сварном шве и (или) прилегающих к нему зонах термического влияния и основного металла |

|

Экспертная организация |

Организация, имеющая лицензии Госгортехнадзора России на проведение экспертизы промышленной безопасности в соответствии с действующим законодательством. ПБ 03-246 Примечание - Для проведения экспертного технического диагностирования организация должна иметь лицензию на проведение экспертизы на месте: технического диагностирования сосудов и аппаратов, работающих под давлением, с выдачей заключения о техническом состоянии и возможности (параметров и условий) продолжения эксплуатации |

|

Элемент сосуда |

Сборная единица сосуда, предназначенная для выполнения одной из основных функций. ПБ 10-115 |

Приложение Б

Ссылочные нормативно-технические документы

ВСН 351-88. Монтаж сосудов и аппаратов колонного типа.

ГОСТ 12.1.007-76. Вредные вещества. Классификация и общие требования безопасности.