| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Автомобильные транспортные средства

КАМЕРЫ

ТОРМОЗНЫЕ

ПНЕВМАТИЧЕСКИХ ПРИВОДОВ

Технические требования и методы испытаний

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт» (ФГУП «НАМИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2007 г. № 491-ст

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ Р 52849-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства

КАМЕРЫ ТОРМОЗНЫЕ ПНЕВМАТИЧЕСКИХ ПРИВОДОВ

Технические требования и методы испытаний

Vehicles.

Chambers of pneumatic brake controls.

Technical requirements and test methods

Дата введения - 2009-01-01

1 Область применения

Настоящий стандарт распространяется на тормозные мембранные (диафрагменные) камеры и мембранные (диафрагменные) камеры с пружинными энергоаккумуляторами, предназначенные для создания усилия в тормозных механизмах автотранспортных средств (далее - АТС) категорий М, N и О по ГОСТ Р 52051 с пневматическим приводом тормозов, и устанавливает технические требования и методы их испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 41.13-99 (Правила ЕЭКООН № 13) Единообразные предписания, касающиеся официального утверждения механических транспортных средств категорий М, N и О в отношении торможения

ГОСТ Р 52051-2003 Механические транспортные средства и прицепы. Классификация и определения

ГОСТ 4364-81 Приводы пневматические тормозных систем автотранспортных средств. Общие технические требования

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Основные типы, параметры и размеры

3.1 Тормозные камеры, основные параметры и размеры которых приведены в таблицах 1 - 6, могут быть изготовлены в следующих исполнениях:

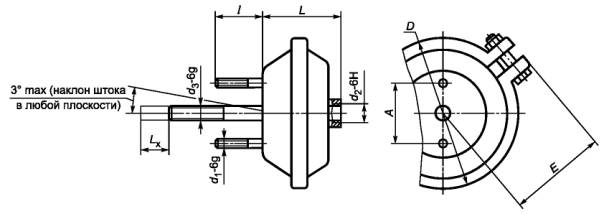

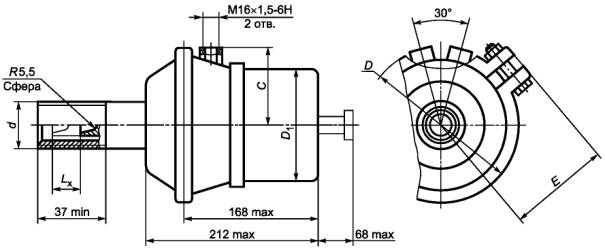

- со штоком и шпильками для крепления на кронштейне (рисунок 1);

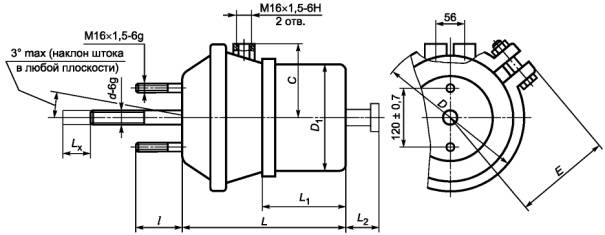

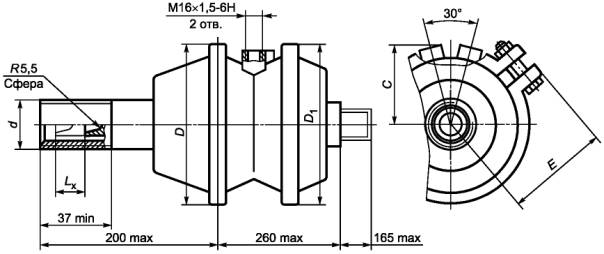

- со штоком и шпильками для крепления на кронштейне, а также с пружинным поршневыми энергоаккумулятором (рисунок 2);

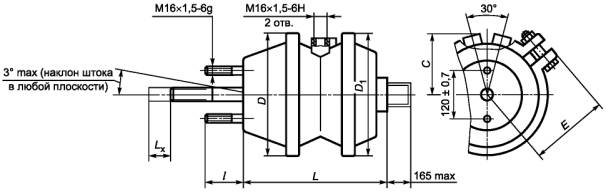

- со штоком и шпильками для крепления на кронштейне, а также с пружинным диафрагменным энергоаккумулятором (рисунок 3);

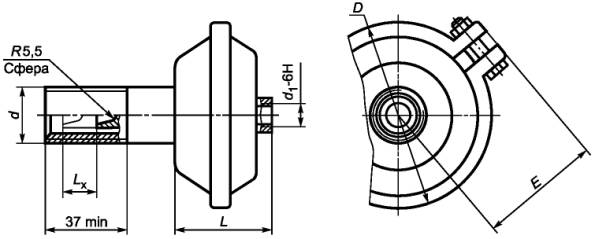

- с резьбовой трубой для крепления непосредственно на тормозном механизме (рисунок 4);

- с резьбовой трубой для крепления непосредственно на тормозном механизме, а также с пружинным поршневым энергоаккумулятором (рисунок 5);

- с резьбовой трубой для крепления непосредственно на тормозном механизме, а также с диафрагменным энергоаккумулятором (рисунок 6).

Примечание - Рисунки 1-6 не устанавливают требований к конструкции тормозных камер.

Рисунок 1 - Тормозная камера со штоком и шпильками для крепления на кронштейне

Таблица 1 - Основные параметры тормозных камер со штоком и шпильками для крепления на кронштейне

В миллиметрах

|

D, не более |

L, не более |

Ход штока Lx, нe менее |

l, не менее |

А |

Е, не более |

d1 |

d2 |

d3 |

Усилие на штоке, даН**, не менее |

|

|

12 |

146 |

120 |

45 |

25 |

76 ± 0,6 |

92 |

М12 |

М16×1,5 (М22×1,5; К1/4") |

М14×1,5 (М12×1,25; М16×1,5) |

400 |

|

16 |

164 |

138 |

57 |

120 ± 0,7 (76 ± 0,6) |

103 |

550 |

||||

|

20 |

175 |

124 |

32 |

120 ± 0,7 |

109 |

М16×1,5 (М12×1,5) |

650 |

|||

|

24 |

188 |

115 |

750 |

|||||||

|

30 |

208 |

141 |

122 |

1000 |

||||||

|

36 |

230 |

173 |

76 |

134 |

М16×1,5 |

1300 |

||||

|

* Тип тормозной камеры определяют по активной площади его силового элемента в квадратных дюймах (1 квадратный дюйм равен 645,1 мм2). ** Усилие на штоке для всех типов тормозных камер определяют при ходе штока 20 мм и давлении 0,6 МПа (6,0 кгс/см2). *** Резьба К1/4" допускается только для тормозных камер, поставляемых в качестве запасных частей. |

||||||||||

Рисунок 2 - Тормозная камера со штоком и шпильками для крепления на кронштейне и с пружинным поршневым энергоаккумулятором

Таблица 2 - Основные параметры тормозных камер с пружинным поршневым энергоаккумулятором, со штоком и шпильками для крепления на кронштейне

В миллиметрах

|

Тип части камеры* |

D, не более |

D1, не более |

С, не более |

Ход штока Lx, не менее |

d |

l, не менее |

Е, не более |

L, не более |

L1, не более |

L2, не более |

Усилие на штоке, даН**, не менее |

|||

|

силовой |

пружинной |

Силовая часть |

Пружинная часть |

Силовая часть |

Пружинная часть |

|||||||||

|

20 |

20 |

175 |

156 |

90 |

57 |

57 (67) |

М14×1,5 (М12×1,25; М16×1,5) |

32 |

109 |

265 |

166 |

68 |

650 |

650 |

|

24 |

184 |

115 |

750 |

|||||||||||

|

20 |

24 |

175 |

174 |

102 |

38 |

109 |

254 |

154 |

88 |

650 |

750 |

|||

|

24 |

184 |

115 |

750 |

|||||||||||

|

30 |

208 |

122 |

268 |

1000 |

||||||||||

|

24 |

30 |

184 |

200 |

111 |

76 (67) |

67 (57) |

115 |

278 |

200 |

73 |

750 |

1000 |

||

|

30 |

208 |

122 |

293 |

1000 |

||||||||||

|

36 |

230 |

134 |

325 |

1300 |

||||||||||

|

* Тип тормозной камеры определяют по активной площади его силового элемента в квадратных дюймах (1 квадратный дюйм равен 645,1 мм2). ** Усилие на штоке для всех типов тормозных камер определяют при ходе штока 20 мм и давлении 0,6 МПа (6,0 кгс/см2). |

||||||||||||||

Рисунок 3 - Тормозная камера со штоком и шпильками для крепления на кронштейне и с пружинным диафрагменным энергоаккумулятором

Таблица 3 - Основные параметры тормозных камер с пружинным диафрагменным энергоаккумулятором, а также со штоком и шпильками для крепления на кронштейне

В миллиметрах

|

Тип части камеры* |

D, не более |

D1, не более |

С, не более |

Ход штока Lx, не менее |

d |

l, не менее |

Е, не более |

L, не более |

Усилие на штоке, даН**, не менее |

||

|

силовой |

пружинной |

Силовая часть |

Пружинная часть |

||||||||

|

20 |

20 |

175 |

208 |

100 |

57 |

М14×1,5 (М16×1,5) |

38 |

122 |

335 |

650 |

650 |

|

24 |

186 |

750 |

|||||||||

|

20 |

24 |

175 |

650 |

750 |

|||||||

|

24 |

186 |

750 |

|||||||||

|

30 |

208 |

1000 |

|||||||||

|

24 |

30 |

186 |

230 |

111 |

134 |

340 |

750 |

1000 |

|||

|

30 |

208 |

1000 |

|||||||||

|

36 |

230 |

1300 |

|||||||||

|

* Тип тормозной камеры определяют по активной площади его силового элемента в квадратных дюймах (1 квадратный дюйм равен 645,1 мм2). ** Усилие на штоке для всех типов тормозных камер определяют при ходе штока 20 мм и давлении 0,6 МПа (6,0 кгс/см2). |

|||||||||||

Рисунок 4 - Тормозная камера с резьбовой трубой для крепления непосредственно на тормозном механизме

Таблица 4 - Основные параметры тормозных камер с резьбовой трубой для крепления непосредственно на тормозном механизме

В миллиметрах

|

Тип тормозной камеры* |

D, не более |

L, не более |

Ход штока Lх, не менее |

E, не более |

d |

d1 |

Усилие на штоке, даН**, не менее |

|

9 |

136 |

110 |

43 |

90 |

1,75-12UNS-2А (М45×2-6g) |

М16×1,5 |

300 |

|

12 |

146 |

112 |

92 |

400 |

|||

|

16 |

160 |

128 |

101 |

550 |

|||

|

* Тип тормозной камеры определяют по активной площади его силового элемента в квадратных дюймах (1 квадратный дюйм равен 645,1 мм2). ** Усилие на штоке для всех типов тормозных камер определяют при ходе штока 20 мм и давлении 0,6 МПа (6,0 кгс/см2). |

|||||||

Рисунок 5 - Тормозная камера с

резьбовой трубой для крепления непосредственно на тормозном механизме

и пружинным поршневым энергоаккумулятором

Таблица 5 - Основные параметры тормозных камер с пружинным поршневым энергоаккумулятором, резьбовой трубой для крепления непосредственно на тормозном механизме

В миллиметрах

|

Тип части камеры* |

D, не более |

D1, не более |

С, не более |

Ход штока Lx, не менее |

E, не более |

d |

Усилие на штоке, даН, не менее |

||

|

силовой |

пружинной |

Силовая часть |

Пружинная часть |

||||||

|

9 |

9 |

136 |

160 |

87 |

43 |

90 |

1,75-12UNS-2А (М45×2-6g) |

300 |

300 |

|

12 |

148 |

92 |

400 |

||||||

|

9 |

12 |

136 |

90 |

300 |

400 |

||||

|

12 |

148 |

92 |

400 |

||||||

|

9 |

20 |

136 |

175 |

90 |

90 |

300 |

650 |

||

|

* Тип тормозной камеры определяют по активной площади его силового элемента в квадратных дюймах (1 квадратный дюйм равен 645,1 мм2). |

|||||||||

Рисунок 6 - Тормозная камера с

резьбовой трубой для крепления непосредственно на тормозном механизме

и с пружинным диафрагменным энергоаккумулятором

Таблица 6 - Основные параметры тормозных камер с пружинным диафрагменным энергоаккумулятором, с резьбовой трубой для крепления непосредственно на тормозном механизме

В миллиметрах

|

D, не более |

D1, не более |

С, не более |

Ход штока Lx, не менее |

E, не более |

d |

Усилие на штоке, даН, не менее |

|||

|

силовой |

пружинной |

Силовая часть |

Пружинная часть |

||||||

|

9 |

20 |

136 |

208 |

100 |

43 |

122 |

1,75-12UNS-2А (М45×2-6g) |

300 |

650 |

|

12 |

148 |

50 |

400 |

||||||

|

* Тип тормозной камеры определяют по активной площади его силового элемента в квадратных дюймах (1 квадратный дюйм равен 645,1 мм2). |

|||||||||

3.2 Длина штоков тормозных камер должна быть установлена по соглашению между изготовителем и потребителем.

3.3 Давление отключения пружинных энергоаккумуляторов тормозных камер должно быть 0,51+0,05 МПа (5,1+0,5 кгс/см2).

3.4 Если тормозные камеры оснащены пружинным энергоаккумулятором быстрорастормаживающего устройства* (далее - БРУ), давление его включения должно быть не более 0,65 МПа (6,5 кгс/см2).

* Быстрорастормаживающим устройством является механизм отсоединения жесткой связи между поршнем (диафрагмой) пружинного энергоаккумулятора и штоком камеры.

4 Технические требования

4.1 Тормозные камеры должны соответствовать требованиям настоящего стандарта, ГОСТ Р 41.13, ГОСТ 4364 и технической документации (далее - ТД), утвержденной в установленном порядке.

4.2 Тормозные камеры должны оставаться герметичными при давлении не менее 0,8 МПа (8,0 кгс/см2).

Утечка воздуха из диафрагменной или пружинной части камеры при давлении 0,75 МПа (7,5 кгс/см2) должна быть не более:

- 4 см3/мин;

- 20 см3/мин после испытаний по 5.6;

- 100 см3/мин в процессе испытаний по 5.7.

4.3 Тормозные камеры должны оставаться работоспособными после испытаний на воздействие циклического нагружения по 5.6.

4.4 При соблюдении правил технического обслуживания и эксплуатации, изложенных в инструкции по эксплуатации на конкретное АТС, ресурс тормозных камер должен быть не менее ресурса данного АТС. В течение срока службы до капитального ремонта допускается заменять комплектующие изделия, срок службы которых установлен в ТУ и менее срока службы АТС.

5 Методы испытаний

5.1 Общие требования

5.1.1 Испытания проводят по методикам предприятия-изготовителя.

5.1.2 Тормозные камеры подвергают следующим испытаниям:

- проверке работоспособности;

- проверке герметичности;

- проверке функциональных свойств;

- проверке долговечности в условиях циклического нагружения;

- проверке стойкости к воздействию повышенной и пониженной температур.

5.1.3 Испытания, за исключением проверки долговечности в условиях циклического нагружения, проводят путем циклического нагружения при температуре от 15 °С до 20 °С.

5.1.4 Перед испытаниями проверяют соответствие габаритных и присоединительных размеров тормозных камер, установленным в ТД.

5.2 Испытательное оборудование

5.2.1 Испытательное оборудование должно быть аттестовано в соответствии с ГОСТ Р 8.568.

5.2.2 Схемы испытательного оборудования приведены на рисунках А.1 - А.6 приложения А.

5.2.3 Стендовые установки, используемые для проверки функциональных свойств, должны быть оснащены динамометром, установленным на расстоянии 20 мм от конца штока камеры в расторможенном состоянии.

5.2.4 Стендовые установки для проведения проверки долговечности в условиях циклического нагружения должны:

- обеспечивать циклическое изменение входного давления не менее чем от 0 до 0,8 МПа (8,0 кгс/см2), частотой не менее 20 циклов в минуту;

- быть оснащены противодействующим устройством. Нагрузка на штоке противодействующего устройства должна быть не более 5 % номинальной нагрузки соответствующей части испытуемой камеры.

Нагрузка на штоке противодействующего цилиндра должна быть не менее 60 % номинальной нагрузки на штоке камеры при 2/3 хода штока.

При длине выхода штока камеры более 2/3 полной длины хода шток противодействующего устройства должен дойти до упора. Дальнейшее увеличение нагрузки на штоке камеры должно происходить без перемещения штока противодействующего устройства.

5.2.5 Стендовые установки для проведения проверки стойкости к воздействию повышенных и пониженных температур должны быть оборудованы термической камерой с диапазоном температур от минус 60 °С до плюс 80 °С.

5.2.6 Погрешность измерения параметров должны быть не более:

- нагрузки - 3 %;

- давления - 3 %;

- температуры - 2,5 %;

- линейных размеров - 5 %;

- частоты - 3 %;

- времени - 5 %.

5.3 Проверка работоспособности

5.3.1 Три раза впустить и выпустить воздух под давлением 0,8 МПа (8,0 кгс/см2) в(из) рабочую(ей) полость(и) камеры (вход I). В тормозных камерах с пружинным энергоаккумулятором предварительно впустить в рабочую полость воздух под давлением 0,75 МПа (7,5 кгс/см2) во вход II. Измерить длину хода штока. При этом фиксируют плавность перемещения штока: шток камеры должен без заеданий быстро выдвигаться и возвращаться в исходное положение.

5.3.2 В тормозных камерах с пружинным энергоаккумулятором три раза впустить и выпустить воздух под давлением 0,75 МПа (7,5 кгс/см2) в(из) вход(а) II (пружинный энергоаккумулятор). Измерить длину хода штока. При этом фиксируют плавность перемещения штока.

5.3.3 В тормозных камерах с пружинным энергоаккумулятором вывернуть и ввернуть винт растормаживающего устройства, при этом шток не должен переместиться.

5.3.4 В тормозных камерах с пружинным энергоаккумулятором, оборудованных быстрорастормаживающим устройством, привести данное устройство в действие, впустив воздух под давлением 0,65 МПа (6,5 кгс/см2) во вход II. Затем снизить давление до нулевого значения и убедиться, что включилось БРУ.

5.3.5 Признаки неработоспособности камеры:

- шток камеры не перемещается или медленно или с заеданием выдвигается и возвращается в исходное положение;

- ход штока не соответствует указанному в 3.1;

- не сравнивает или не включается БРУ.

5.4 Проверка герметичности

В процессе проверки штоктормозных камер не должен быть нагружен.

Воздух под давлением 0,75 МПа (7,5 кгс/см2) впускают в рабочую полость камеры (вход I). В тормозных камерах с пружинным энергоаккумулятором воздух последовательно впускают во входы I и II и определяют значения утечки воздуха из каждой части камеры. Значение утечки воздуха допускается определять по падению давления в пневмосистеме, определяемому по показаниям манометра.

Утечка воздуха не должна превышать значения, указанного в 4.2.

5.5 Проверка функциональных свойств

5.5.1 Проверка тормозных камер, не оснащенных энергоаккумулятором

Воздух под давлением 0,60 МПа (6,0 кгс/см2) впускают в тормозную камеру. Показание динамометра должно быть не менее значения, указанного в 3.1 для данного типоразмера тормозной камеры или в ТД.

5.5.2 Проверка тормозных камер, оснащенных энергоаккумулятором

5.5.2.1 Растормозить пружинный энергоаккумулятор. Для этого в тормозных камерах, оснащенных винтовым растормаживающим устройством, вывернуть винт растормаживания до упора, а в камерах, оснащенных БРУ, привести его в действие.

5.5.2.2 Воздух под давлением 0,60 МПа (6,0 кгс/см2) впустить во вход I тормозной камеры. Показание динамометра должно быть не менее значения, указанного в 3.1 для данного типоразмера тормозной камеры или в ТД.

5.5.2.3. Привести в действие пружинный энергоаккумулятор. Для этого в тормозных камерах, оснащенных винтовым растормаживающим устройством, ввернуть винт растормаживания до упора, а в камерах, оснащенных БРУ, впустить сжатый воздух во вход II под давлением 0,75 МПа (7,5 кгс/см2), после чего медленно его выпустить.

Показание динамометра должно быть не менее значения, указанного в 3.1 для данного типоразмера камеры или в ТД.

5.5.2.4 Давление воздуха на входе II плавно повышают и определяют давление, при котором нагрузка на штоке уменьшается до нуля. Давление должно соответствовать значению, указанному в 3.3.

5.6 Проверка долговечности в условиях циклического нагружения

5.6.1 Проверка тормозных камер, не оснащенных энергоаккумулятором

5.6.1.1 Проводят 1×106 включений испытуемой камеры частотой не более 16 включений в минуту в любой последовательности следующим образом:

- 6 включений при давлении 0,20 МПа (2,0 кгс/см2);

- 1 включение при давлении 0,75 МПа (7,5 кгс/см2).

Примечание - Допускается проводить 0,2×106 включений при давлении 0,75 МПа (7,5 кгс/см2).

5.6.1.2 После испытаний тормозная камера должна соответствовать требованиям 4.2 и 5.3.

5.6.2 Проверка тормозных камер, оснащенных энергоаккумулятором

5.6.2.1 Растормозить пружинный энергоаккумулятор. Для этого в камерах, оснащенных растормаживающим устройством, вывернуть винт растормаживания до упора, а в камерах, оснащенных БРУ, привести его в действие.

5.6.2.2 Проверку проводят согласно 5.6.1.1.

5.6.2.3 Проводят 0,25×106 включений путем подачи во вход II воздуха под давлением 0,75 МПа (7,5 кгс/см2), с частотой не более 20 включений в минуту.

5.6.2.4 Не менее 30 раз вывинчивают винт растормаживания. При каждом вывинчивании выпускают воздух из входа II. Винт следует вывинчивать на 2/3 его полной длины после подачи воздуха во вход II.

5.6.2.5 При наличии БРУ производят не менее 30 его включений и выключений.

5.6.2.6 После испытаний тормозная камера должна соответствовать требованиям 4.2 и 5.3.

5.7 Проверка стойкости к воздействию повышенных и пониженных температур

5.7.1 Выдерживают тормозную камеру в течение 2 ч при температуре от 74 °С до 80 °С. После испытания тормозная камера должна соответствовать требованиям 4.2 и 5.3.

5.7.2 Выдержать тормозную камеру в течение 2 ч при температуре от минус 40 °С до минус 46 °С. После испытания тормозная камера должна соответствовать требованиям 4.2 и 5.3.

5.7.3 Выдержать тормозную камеру исполнения ХЛ по ГОСТ 15150 в течение 2 ч при температуре от минус 54 °С до минус 60 °С. После испытания тормозная камера должна соответствовать требованиям 4.4 и 5.3. При этом допускается увеличение времени возвращения штока в первоначальное положение.

Примечание - При проверке тормозных камер на воздействие отрицательных температур сжатый воздух должен быть таким, чтобы исключалась возможность образования и замерзания конденсата в полости камеры.

6 Оформление результатов испытаний

6.1 По результатам испытаний составляют протокол, в котором указывают идентификационные данные объекта испытаний и приводят результаты испытаний, а также заключение о соответствии объекта испытаний требованиям технических и нормативных документов.

6.2 Рекомендуемая форма протокола приведена в приложении Б.

Приложение А

(рекомендуемое)

Схемы испытательного оборудования

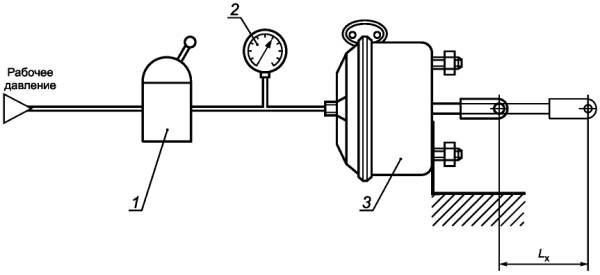

1 - кран точного регулирования; 2 - манометр; 3 - тормозная камера

Рисунок А.1 - Схема оборудования проверки работоспособности и на герметичность тормозных камер

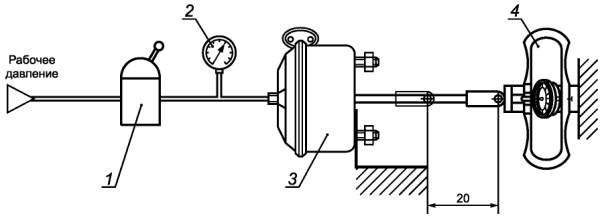

1 - кран точного регулирования; 2 - манометр; 3 - тормозная камера; 4 - динамометр

Рисунок А.2 - Схема оборудования проверки функциональных свойств тормозных камер

1 - кран точного регулирования; 2 - манометр; 3 - тормозная камера; 4 - нагрузочный цилиндр; 5 - направляющий рычаг

Рисунок А.3 - Схема оборудования проверки долговечности тормозных камер

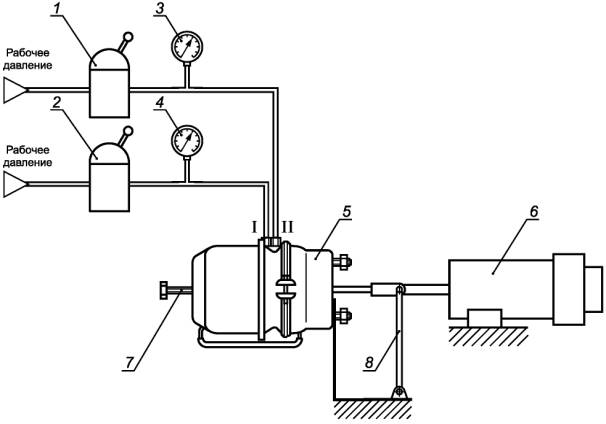

1, 2 -

краны точного регулирования; 3,

4 - манометры; 5 -

тормозная камера;

I - вход пружинной полости; II - вход диафрагменной полости

Рисунок

А.4 - Схема оборудования проверки работоспособности и

на герметичность тормозных камер

с пружинным энергоаккумулятором

1, 2 -

краны точного регулирования; 3,

4 - манометры; 5 -

тормозная камера; 6 - динамометр;

I - вход пружинной полости; II - вход диафрагменной полости

Рисунок А.5 - Схема оборудования проверки функциональных свойств

тормозных камер с пружинным

энергоаккумулятором

1, 2 -

краны точного регулирования; 3,

4 - манометры; 5 -

тормозная камера; 6 - нагрузочный

цилиндр противодавления;

7 - винт растормаживания пружинного

энергоаккумулятора; 8 - направляющий

рычаг; I -

вход пружинной полости;

II - вход диафрагменной полости

Рисунок А.6 - Схема оборудования проверки долговечности тормозных камер с пружинным энергоаккумулятором

Приложение Б

(рекомендуемое)

Форма протокола испытаний диафрагменных тормозных камер

|

|

УТВЕРЖДАЮ Руководитель испытательного подразделения |

|||||||||||||||||||||||

|

|

_____________________ |

____________________ |

||||||||||||||||||||||

|

|

(подпись) |

(Ф.И.О) |

||||||||||||||||||||||

|

|

____________________________________________ |

|||||||||||||||||||||||

|

|

(дата) |

|||||||||||||||||||||||

|

ПРОТОКОЛ ИСПЫТАНИЙ № ________ 1 Идентификационные данные испытуемого изделия ___________________________ 2 Цель испытаний: определение соответствия тормозных камер требованиям технических и нормативных документов (ТД, ГОСТ Р 52849-2007, ГОСТ 4364-81) 3 Метод испытаний: метод испытаний изложен в ГОСТ Р 52849-2007 «Автомобильные транспортные средства. Камеры тормозные пневматических приводов. Технические требования и методы испытаний» 4 Результаты испытаний

5 Заключение: испытуемое изделие соответствует (не соответствует) требованиям технических и нормативных документов |

||||||||||||||||||||||||

|

________________________ |

________________________ |

_______________________ |

|||||||||||||||||||||

|

(должность испытателя) |

(подпись) |

(Ф.И.О) |

|||||||||||||||||||||

|

|

______________________________ |

||||||||||||||||||||||

|

|

(дата) |

||||||||||||||||||||||

Ключевые слова: автомобильные транспортные средства, камеры тормозные, камеры мембранные, привод пневматический, пружинные энергоаккумуляторы, типы тормозных камер, размеры присоединительные, размеры тормозные