| Информационная система |  |

ДОКУМЕНТЫ ПО СТАНДАРТИЗАЦИИ

Конструкции металлические

|

|

ЦНИИПСК им. Мельникова |

СТАНДАРТ ОРГАНИЗАЦИИ

МОНТАЖ И ДЕМОНТАЖ СТАЛЬНЫХ

СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Положения при производстве работ

в развитие СНиП 3.03.01-87

СТО 0053-2006

(02494680, 01408401)

Москва

2006

Предисловие

1. РАЗРАБОТАН ЗАО «Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им. Н.П. Мельникова» (ЗАО «ЦНИИПСК им. Мельникова»), ОАО «Научно-исследовательский и проектный институт» (ОАО НИПИ «Промстальконструкция»)

2. ВНЕСЕН организациями-разработчиками стандарта

3. ПРИНЯТ 20 декабря 2006 г. приказом № 372 ЦНИИПСК им. Мельникова; 20 декабря 2006 г. приказом № 63 ОАО НИПИ «Промстальконструкция»

4. ВВЕДЕН впервые

5. Разработка, согласование, утверждение, издание (тиражирование), обновление (изменение или пересмотр) и отмена настоящего стандарта производятся организациями-разработчиками

СОДЕРЖАНИЕ

Настоящий стандарт разработан в соответствии с Федеральным законом «О техническом регулировании» № 184-ФЗ и предназначен для организаций, проектирующие стальные конструкции объектов, осуществляющие контроль качества их монтажа, а также выполняющие функции заказчика.

Стандарт может применяться другими организациями, выполняющими работы по монтажу и демонтажу стальных конструкций, если эти организации имеют сертификаты соответствия, выданные Органом по сертификации в системе добровольной сертификации, созданной организациями-разработчиками стандарта.

Организации-разработчики не несут никакой ответственности за использование данного стандарта организациями, не имеющими сертификатов соответствия.

Необходимость разработки стандарта продиктована тем, что нормативные документы, в частности, СНиП 3.03.01-87 и СНиП 12-01-2004 не содержат положения, обеспечивающие устойчивость основных конструктивных элементов в процессе монтажа и демонтажа стальных конструкций, а также нормы и правила по монтажу конструкций: легких ограждающих, встроенных; структурных, вантовых и мембранных покрытий; транспортерных галерей, башен вытяжных труб, и требования по демонтажу и монтажу объектов при реконструкции и восстановлении зданий и сооружений, в том числе и с применением вертолетов.

Основной целью стандарта является создание современной нормативной базы по вопросам монтажа и демонтажа стальных конструкций с учетом Рекомендаций МДС 53-1-2001 и совместно со стандартами организаций на болтовые, сварные соединения и соединения настила (СТО 0031-2004, СТО 0041-2004, СТО 0051-2006, СТО 0043-2005, СТО 02494680-0046-2005) в развитие СНиП 3.03.01-87.

СТАНДАРТ ОРГАНИЗАЦИИ

|

МОНТАЖ И ДЕМОНТАЖ СТАЛЬНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ Положения при производстве работ в развитие СНиП 3.03.01-87 |

Утвержден и введен в действие:

Приказом «ЦНИИПСК им. Мельникова» от 20.12.2006 г. № 372

Приказом ОАО НИПИ «Промстальконструкция» от 20.12.2006 г. № 63

Дата введения 2006-12-25

1. Область применения

Настоящий стандарт распространяется на монтаж и демонтаж стальных конструкций вновь сооружаемых, реконструируемых и восстанавливаемых зданий и сооружений промышленного, общественного и жилого назначения и устанавливает положения в развитие и обеспечение норм и правил по монтажу, изложенных в СНиП 3.03.01-87.

2. Нормативные ссылки

ГОСТ 24045-94 Профили стальные листовые гнутые с трапециевидными гофрами для строительства. Технические условия

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 12-01-2004 Организация строительства

СТО 0031-2004 Болтовые соединения. Сортамент и область применения

СТО 02494680-0035-2004 СПДС. Конструкции металлические. Состав и оформление рабочих чертежей марки КМ

СТО 0041-2004 Болтовые соединения. Проектирование и расчет

СТО 0043-2005 Настилы стальные профилированные для покрытий зданий и сооружений

СТО 02494680-0046-2005 Соединения сварные стальных металлических конструкций. Общие требования при проектировании, изготовлении и монтаже

СТО 0051-2006 Болтовые соединения. Изготовление и монтаж

3. Термины и определения

3.1 конструкции встроенные: Металлические конструкции, находящиеся внутри контура производственного здания, опирающиеся на основной несущий каркас и предназначенные для устройства ограждающих конструкций: технологических, служебных, бытовых и административных.

Примечание - К встроенным конструкциям, например, можно отнести помещения (будки) для размещения бытовок, пультов управления, инструменталок и других технологических нужд; площадки для установки и обслуживания технологического оборудования, переходные, посадочные, для ремонта мостовых кранов, а также лестницы различного назначения.

3.2 покрытия структурные: Стержневая пространственная конструкция с перекрестной системой жестких несущих элементов.

3.3 покрытия висячие и вантовые: Конструкция с несущими элементами из гибких или жестких нитей - вант.

3.4 покрытия мембранные: Конструкция из тонких металлических листов, закрепленных в опорном контуре.

3.5 галереи транспортерные: Горизонтальные или наклонные сооружения для размещения и укрытия транспортеров и технологических коммуникаций.

3.6 башни вытяжные: Высотные сооружения для размещения технологического оборудования в виде вытяжных и дымовых труб, антенн, ветросиловых энергетических установок и т.п.

4. Общие положения

4.1. Монтаж и демонтаж стальных конструкций должен осуществляться в соответствии с утвержденным проектом производства работ (далее - ППР), разработанным проектно-технологической организацией, имеющей государственную лицензию и государственный квалификационный сертификат специалистов.

4.2. Исполнительными рабочими чертежами при составлении ППР должны быть чертежи марки КМ и КМД (конструкции металлические и конструкции металлические деталировочные соответственно).

Принципиальные решения, включенные в ППР, следует согласовывать с авторами чертежей марки КМ.

4.3. При составлении ППР следует учитывать требования, указанные в чертежах марки КМ согласно СТО 02494680-0035-2004:

- описания принятых монтажных соединений;

- указания по выполнению сварных соединений (СТО 02494680-0046-2005);

- указания по выполнению соединений на болтах, винтах и других крепежных деталей (СТО 0031-2004, СТО 0041-2004, СТО 0051-2005, СТО 0043-2005);

- указания по защите стальных строительных конструкций от коррозии;

- требования по изготовлению и монтажу.

4.4. В ППР наряду с требованиями СНиП 3.03.01-87, СНиП 12-01-2004, соответствующих стандартов, технических условий и рабочих чертежей марок КМ и КМД должны быть предусмотрены: последовательность установки и снятия конструктивных элементов; мероприятия, обеспечивающие требуемую точность установки; пространственную неизменяемость конструкций в процессе их укрупнительной сборки и установки в проектное положение; устойчивость конструкций и частей здания (сооружения) в процессе возведения; степень укрупнения конструкций и безопасные условия труда.

4.5. Все технологические процессы и операции монтажа и демонтажа стальных конструкций всех видов зданий и сооружений должны быть разработаны в ППР, при любых методах производства работ, включая подращивание, надвижку, вертолетный монтаж.

4.6. Монтажная оснастка: полиспасты, стропы, траверсы, стенды, кантователи и т.п. должны быть разработаны в ППР.

4.7. Для крупных и уникальных объектов выбор метода монтажа и демонтажа стальных конструкций определяется на основании вариантов, разрабатываемых в ППР.

4.8. К акту сдачи объекта в эксплуатацию прикладывается документация, перечень которой указывается в проекте сооружения и в ППР.

5. Обеспечение устойчивости основных конструктивных элементов в процессе монтажа и демонтажа

5.1. Устойчивость и геометрическую неизменяемость монтируемых и демонтируемых конструкций зданий и сооружений следует обеспечивать соблюдением последовательности установки и демонтажа конструктивных элементов и блоков. Это должно достигаться разбивкой зданий в плане и по высоте на отдельные устойчивые секции (пролеты, этажи, ярусы, части каркаса между температурными швами), последовательность монтажа и демонтажа которых обеспечивает устойчивость и неизменяемость смонтированных или недемонтированных конструкций в данной секции.

5.2. Установку и демонтаж конструктивных элементов в одноэтажных производственных зданиях следует осуществлять в следующей последовательности:

- монтаж колонн в секции следует начинать со связевой панели. Если по каким-либо условиям указанное требование выполнить невозможно, то необходимо устройство временной связевой панели из первых установленных колонн ряда, подкрановой балки или распорки и временных вертикальных связей между ними, устанавливаемых ниже уровня подкрановой балки (распорки). Затем следует установить следующую колонну и раскрепить ее к временной связевой панели подкрановой балкой или распоркой;

- демонтаж колонн в секции следует выполнять в обратной последовательности, т.е. сначала следует снимать подкрановую балку или распорку рядовой панели и колонну, раскрепленную данной балкой (распоркой) с таким расчетом, что остальные колонны остаются раскрепленными подкрановыми балками (распорками) со связевой панелью; последними следует снимать колонны связевой панели;

- монтаж конструкций покрытий следует начинать со связевой панели а, если это невозможно, то с любой, установив между соседними фермами горизонтальные и вертикальные связи. Следующую установленную ферму необходимо раскрепить к связевой панели распоркой;

- демонтаж конструкций покрытий следует выполнять в обратной последовательности, т.е. сначала следует снимать элементы рядовых панелей с таким расчетом, чтобы оставшиеся фермы были развязаны распорками со связевой панелью; последними следует снимать фермы связевой панели.

5.3. При монтаже конструкций многоэтажных зданий после установки колонн по оси в секции необходимо смонтировать ригели, обеспечивающие устойчивость полученной рамы в поперечном направлении. В продольном направлении устойчивость следует обеспечивать с помощью вертикальных связей по колоннам и распорных элементов. Если устойчивость здания в продольном направлении обеспечивается стеновыми конструкциями (о чем должно быть указано в рабочей документации), то их следует возводить одновременно с каркасом и перекрытиями.

5.4. Во всех случаях при возведении зданий обязательным условием является полная готовность смонтированных стальных конструкций в секции к производству последующих работ (общестроительных, электро- и механомонтажных и др.) независимо от состояния монтажа конструкций в соседних секциях.

Демонтаж конструкций в секции следует начинать только после полной разгрузки их от технологического оборудования, строительных изделий, деталей и мусора.

5.5. Расчет устойчивости элементов конструкций, в случае необходимости, следует проводить в соответствии с указаниями, изложенными в приложении А.

6. Монтаж встроенных конструкций

6.1. Помещения (будки) проектируются с легким металлическим каркасом, стеновым и кровельным ограждением из тонкого металлического листа.

6.2. Конструкции площадок под технологическое оборудование проектируются в виде балочных клеток по колоннам (стойкам). Переходные, посадочные площадки, а также для ремонта мостовых кранов проектируются преимущественно легкого типа. Лестницы проектируются шириной от 0,75 м до 1,90 м с одним, двумя или тремя маршами.

6.3. Монтаж встроенных стальных конструкций следует осуществлять, как правило, отдельным потоком, либо в период монтажа несущих и ограждающих конструкций каркаса здания, либо после окончания их монтажа. Для встроенных конструкций, монтируемых после завершения монтажа каркаса, следует применять средства малой механизации, используя конструкции каркаса.

6.4. Предельные отклонения фактического положения смонтированных элементов встроенных конструкций не должны превышать значений, приведенных в таблице 6.1.

Таблица 6.1

7. Монтаж конструкций структурных покрытий

7.1. Конструкции структур поставляются заводами-изготовителями отдельными элементами, упакованными комплектно с приложением паспорта и монтажных схем.

7.2. Укрупнительная сборка блоков покрытий производится на месте подъема или вблизи строящегося объекта на временных опорах. Предельные отклонения устойчивости временных опор должны соответствовать перечислению 1 таблицы 7.1. На каждый собранный блок составляется геодезическая исполнительная схема.

7.3. При укрупнительной сборке блоков следует строго следить за установкой элементов в соответствии с монтажной схемой, так как замена на элемент даже большего сечения, чем в проекте, может привести при эксплуатации здания к аварийной ситуации.

7.4. До подъема блоков устанавливаются опорные конструкции с последующей их выверкой и закреплением по проекту.

7.5. При подъеме блоков в проектное положение монтажными механизмами необходимо обеспечивать его горизонтальность, не допуская перекоса блока.

7.6. Предельные отклонения фактических размеров от проектных не должны превышать значений, приведенных в таблице 7.1.

Таблица 7.1

|

Предельные отклонения, мм |

Контроль (метод, объем, вид регистрации) |

|||

|

Кисловодск 30´30 м |

ЦНИИСК (Москва) 12´18 м |

ЦНИИСК (Москва) 12´24 м |

||

|

1. Отклонения отметок опорных поверхностей блоков от проектных, мм |

±10 |

±10 |

±10 |

Измерительный, каждая опора, геодезическая исполнительная схема |

|

2. Расстояние по ширине блока, мм |

±7 |

±3 |

±3 |

Измерительный, каждый блок, журнал работ |

|

3. Расстояние по длине блока, мм |

±7 |

±6 |

±7 |

То же |

|

4. Расстояние по диагонали блока, мм |

±10 |

±7 |

±8 |

" |

7.7. К устройству кровельного ковра приступают только после полного проектного закрепления элементов блока на опорах.

8. Монтаж конструкций висячих вантовых покрытий

8.1. В висячих вантовых покрытиях (далее покрытия) ванты изготовляются преимущественно из стальных канатов и круглых арматурных стержней. Возможно изготовление вант из прядей высокопрочной проволоки, полосовой стали и прокатных профилей (швеллеров, двутавров).

8.2. Несущие конструкции покрытий подразделяются на двухпоясные и однопоясные системы.

8.3. В покрытиях двухпоясной системы предусматриваются стабилизирующие ванты, расположенные параллельно несущим вантам выше или ниже их. Несущие и стабилизирующие ванты соединяются между собой растяжками, распорками, образуя тем самым вантовые фермы.

8.4. В покрытиях однопоясной системы стабилизирующие ванты расположены поперек направления несущим. В этих системах стабилизация возможна за счет пригруза плитами покрытия.

8.5. Покрытия опираются либо на замкнутый опорный контур, либо на разомкнутый в сочетании с подкосами, оттяжками или тросподбором.

8.6. Несущие и стабилизирующие ванты и элементы вантовых ферм из стальных канатов изготовляются, как правило, на заводе и поставляются на монтажную площадку в бухтах или на барабанах.

Рекомендуются следующие диаметры бухт:

|

- при диаметре каната до 42 м |

- не менее 2 м; |

|

- при диаметре каната свыше 42 м |

- не менее 3,5 м. |

Каждая партия указанных элементов должна быть снабжена паспортом завода-изготовителя.

8.7. При изготовлении несущих и стабилизирующих вант и элементов вантовых ферм на монтажной площадке необходимо стальные канаты предварительно вытянуть на усилие, указанное в паспорте завода-изготовителя, с выдержкой в течение 20 минут.

8.8. Для изготовления и испытания канатных элементов на монтажной площадке необходимы следующие основные приспособления, изготовляемые на монтажной площадке по чертежам:

- стенд для вытяжки и испытания;

- козлы для разматывания канатов;

- верстак для разделки концов канатов;

- ванна для мойки канатов;

- вилки для отгибания концов канатов;

- стол для заливки втулок;

- горн для разогрева цинково-аллюминевого сплава.

Кроме указанного, необходимо иметь шлифмашинку, вентилятор, термопару, милливольтметр, а также кокс или древесный уголь для горна.

8.9. Изготовленные в монтажных условиях канатные элементы подаются в зону действия монтажного крана без сворачивания.

8.10. Хранение стальных канатов и канатных элементов в условиях монтажной площадки следует организовать в сухом, проветриваемом помещении с деревянным или асфальтобетонным полом.

8.11. Ванты из круглых арматурных стрежней изготавливаются, как правило, на монтажной площадке и после вытяжки подаются в зону действия монтажного крана.

8.12. Опорные конструкции покрытия поставляются заводами металлоконструкций. Монтаж их следует производить мобильными кранами укрупненными элементами последовательно по периметру сооружения.

Проектное закрепление производится после выверки полностью всех смонтированных конструкций в соответствии с предельными отклонениями опорных конструкций при монтаже.

8.13. После полного окончания монтажа вантового покрытия производится натяжение (преднапряжение) его элементов установленным методом с последующим геодезическим контролем формы покрытия. Места контроля и предельные отклонения должны быть установлены.

8.14. После выверки покрытия производится монтаж элементов кровли - железобетонных плит, панелей, профилированного настила.

8.15. Все контрольно-измерительные работы должны производиться аттестованными и тарированными приборами.

9. Монтаж конструкции мембранных покрытии

9.1. Конструкции мембранных покрытий (далее покрытия) поставляются заводами-изготовителями в виде полотнищ, свальцованных в рулоны. Длина полотнищ равна величине всего пролета или (для покрытий с круглым и овальным планом) половине пролета. Ширина полотнищ из условий транспортабельности принимается не более 12 м, масса лимитируется грузоподъемным монтажным механизмом.

9.2. Сооружение объекта с мембранным покрытием следует начинать с установки мобильным краном колонн и связей между ними.

9.3. По выверенным и закрепленным колоннам этим же краном монтируется опорный контур последовательно по периметру сооружения.

9.4. После выверки и проектного закрепления опорного контура и закладных деталей приступают к монтажу конструкций покрытия.

9.5. Монтаж конструкций покрытий следует выполнять непосредственно на проектной отметке, на «постели», при этом раскатку рулонов следует выполнить с помощью лебедок с применением специальных приспособлений.

9.6. «Постель» состоит из направляющих и поперечных связей и определяет начальную поверхность покрытия. Устройство «постели» производится на сплошном или частичном подмащивании. Рихтовка «постели» производится подтяжкой к упорам, закрепленным на опорном контуре.

9.7. Возможен вариант монтажа прямоугольных покрытий, разворачивая рулоны внизу на спланированной площадке внутри опорного контура. В проектное положение собранное покрытие поднимается с помощью подъемников, устанавливаемых по углам опорного контура.

9.8. Уложенное полотнище следует временно закрепить от возможного выхлопа при срыве от ветровой нагрузки.

9.9. Для монтажа конструкций покрытий, круглых и овальных в плане, устанавливают центральную опору.

9.10. Натяжение и проектное закрепление покрытия выполняют после геодезического контроля в последовательности, указанной выше. Предельные отклонения фактического положения смонтированных конструкций должны быть разработаны.

9.11. Проектное закрепление полотнищ между собой выполняется сваркой под флюсом или электрозаклепками, или высокопрочными болтами

10. Монтаж конструкций транспортерных галерей

10.1. Предельные отклонения размеров, определяющих собираемость конструкций транспортерных галерей (длина элементов, расстояние между группами монтажных отверстий при сборке отдельных конструктивных элементов и блоков), не должны превышать величин, приведенных в таблице 10.1. Эллиптичность цилиндрических оболочек (труб) при наружном диаметре D не должна превышать 0,005 D.

Таблица 10.1

|

Предельные отклонения, мм |

Контроль (метод, объем, вид регистрации) |

||

|

линейных размеров |

равенства диагоналей |

||

|

от 2500 до 4000 включ. |

±5 |

±12 |

Измерительный, каждый конструктивный элемент и блок, журнал работ |

|

св. 4000 " 8000 " |

±6 |

±15 |

|

|

" 8000 " 16000 " |

±8 |

±20 |

|

|

" 16000 " 25000 " |

±10 |

±25 |

|

|

" 25000 " 40000 " |

±12 |

±30 |

|

Предельные отклонения положения колонн и пролетных строений не должны превышать величин, приведенных в таблице 10.2.

Таблица 10.2

|

Предельные отклонения, мм |

Контроль (метод, объем, вид регистрации) |

|

|

1. Отклонения отметок опорных поверхностей колонн от проектных |

±5 |

Инструментальный, каждая колонна, геодезическая исполнительная схема |

|

2. Смещение осей колонн в нижнем сечении с разбивочных осей на фундаменте |

±5 |

То же |

|

3. Отклонения отметок опорных плит пролетных строений |

±15 |

" |

|

4. Смещение оси пролетного строения с осей колонн: |

" |

|

|

в плоскости |

±20 |

|

|

из плоскости |

±8 |

10.2. Монтаж галерей следует начинать с пространственных опор, укрупненными на полную проектную высоту. Плоские опоры устанавливаются также одним блоком с обязательным раскреплением тросовыми расчалками в плоскости галереи.

10.3. Пролетные строения галерей следует устанавливать пространственными блоками, укрупненными с ограждающими конструкциями и технологическим оборудованием.

10.4. Последовательность установки блоков пролетных строений должна быть выбрана так, чтобы в любой период монтажа была обеспечена устойчивость (неизменяемость) смонтированной части галереи в продольном направлении.

10.5. Монтаж блоков галерей может осуществляться методом надвижки (в особенности наклонных пролетных строений) или полиспастами, закрепленными к конструкциям опор с соответствующим их раскреплением.

10.6. Блоки оболочечных галерей собираются из листовых заготовок, поставляемых заводами-изготовителями на транспортабельных барабанах.

10.7. Цилиндрические блоки галерей собирают из рулонных транспортабельных заготовок, поставляемых заводом-изготовителем, методом наворачивания полотнищ на барабан, изготовленный из легких профилей и проектных элементов жесткости (ребер).

11. Монтаж конструкций башен вытяжных труб методом подращивания

11.1. Вытяжная башня состоит из несущего решетчатого стального каркаса, который проектируется в виде сочетания нижней пирамидальной части высотой до 50 м и верхней призматической прямоугольного или треугольного сечения.

11.2. Монтаж башни методом подращивания эффективен при их высоте более 120 м, так как в этом случае исключается необходимость в применении крана с большими грузоподъемными характеристиками, либо самоподъемных кранов.

11.3. В проекте стальных конструкций башни должны быть предусмотрены упоры (направляющие) для восприятия горизонтальных (ветровых) монтажных нагрузок и специальные балки для закрепления выдвигаемой части в промежутках между выдвижками, определены места крепления тяговых полиспастов.

11.4. Скорость ветра при выдвижке не должна превышать 7 м/с на отметке 10 м.

11.5. Стальные решетчатые конструкции поставляются заводами-изготовителями, максимально укрупненными транспортабельными элементами. Габаритные металлические газоотводные стволы поставляются обечайками, негабаритные - свальцованными на барабан.

11.6. Фундамент башен следует принимать перед началом монтажа в соответствии с требованиями таблицы 11.1.

Таблица 11.1

|

Предельные отклонения, мм |

Контроль (метод, объем, вид регистрации) |

|

|

1. Расстояние между центрами фундаментов одной башни |

10 мм + 0,001 проектного расстояния, но не более 25 мм |

Измерительный, каждый фундамент, геодезическая исполнительная схема |

|

2. Отметка плиты фундамента башни |

±10 мм |

То же |

|

3. Разность отметок опорных плит под пояса башни |

0,0007 базы, но не более 5 мм |

Измерительный, каждая опорная плита, геодезическая исполнительная схема |

11.7. Монтаж начинают с установки краном верхних секций призматической части на стенд. Затем монтируются конструкции пирамидальной части.

11.8. С помощью полиспастов, верх которых закрепляется внутри пирамидальной части, а низ за стенд, выдвигается призматическая часть на высоту, достаточную для заводки очередной секции призматической части. В такой же последовательности заводится и поднимается ствол башни.

11.9. Технология выдвижки призматической части башни совместно с газоотводящим стволом производится только в случае, если это оговорено в проекте стальных конструкций башни.

11.10. Предельные отклонения законченных монтажом конструкций башен от проектного положения не должны превышать величин, указанных в таблице 11.2.

Таблица 11.2

|

Предельные отклонения, мм |

Контроль (метод, объем, вид регистрации) |

|

|

Смещение оси ствола от проектного положения, мм: |

Измерительный, каждая башня, геодезическая исполнительная схема |

|

|

- башни объектов связи |

0,001 высоты выверяемой точки над фундаментом |

|

|

- башни вытяжных труб (одно- и многоствольные) |

0,003 высоты выверяемой точки над фундаментом |

12. Монтаж легких ограждающих конструкций кровли и стен

12.1. Установка стальных листовых гнутых профилей с трапециевидными гофрами (далее гофрированные листы) при полистовой сборке кровли и стен должна проводиться по разметке, обеспечивающей фиксацию расчетной ширины профилированного листа (расстояния между осями крайних гофров), в соответствии со значениями, установленными ГОСТ 24045 и соответствующими ТУ, с точностью ±10 мм на ширину профилированного листа.

12.2. При выходе торцевых свесов несущего гофрированного листа кровли на фасад здания, в случае установки фасадных торцевых гребенок отклонения от точности монтажа листа по его ширине не должна превышать ±4 мм.

12.3. Крепление гофрированных листов несущей обшивки кровли и стен к несущим элементам каркаса осуществляется с помощью самонарезающих или самосверлящих винтов, либо пристрелкой дюбелями в соответствии с требованиями рабочей документации. В тех случаях, когда в документации не оговорен шаг крепежа, гофрированные листы должны крепиться к несущим элементам кровли в поперечном направлении через волну на промежуточных опорах и в каждой волне по периметру здания.

12.4. Крепление гофрированных листов кровли с помощью электрозаклепок допускается только в тех случаях, когда листы не окрашены и когда ширина полок несущих элементов (для стропильных ферм ширина полки одного из двух уголков пояса), на которые опирается гофрированный лист, более 100 мм.

12.5. В продольном направлении гофрированные листы крепятся между собой с помощью комбинированных заклепок или самонарезающих винтов, шаг крепежа - 500 мм, если это не оговорено проектной документацией.

12.6. Пароизоляция кровли должна быть уложена на нижний гофрированный лист с перехлестом отдельных листов пленки не менее 300 мм или склеена клейкой лентой. В случае прорывов пароизоляционной пленки повреждения должны быть заклеены заплатами из той же пленки, выходящими в стороны, за пределы повреждения, не менее чем на 250 мм.

12.7. Перед укладкой пароизоляции нижний настил кровли должен быть тщательно очищен щетками от грязи, пыли, стружки, льда, снега и воды.

12.8. Теплоизоляция укладывается в сухую погоду сплошным слоем. Минеральная вата или жесткие минераловатные плиты должны иметь естественную влажность. Теплоизоляция повышенной влажности должна быть предварительно высушена.

12.9. Верхний водозащитный слой кровли из гофрированных листов, если он не является несущим, крепится к тетивам кровли, уложенным по несущему настилу кровли из гофрированных листов, либо по жестким минераловатным плитам утеплителя с помощью самонарезающих или самосверлящих винтов, устанавливаемых с шагом не менее 400 мм на промежуточных тетивах и с шагом 200 мм по карнизным тетивам, если в рабочей документации нет других требований.

12.10. В продольном направлении верхние листы крепятся между собой глухими комбинированными заклепками либо самонарезающими и самосверлящими винтами с шагом 500 мм, если это не оговорено в рабочей документации.

12.11. Все продольные и поперечные стыки верхнего слоя кровли должны быть заделаны герметиком, за исключением тех случаев, когда продольный шов соседних листов закатывается в двойной фальцевый шов.

12.12. В случае некачественной постановки крепежа (срез стержня винта, обрыв головки, неплотная посадка и т.п.) рядом, на расстоянии не менее пяти диаметров стержня крепежа и не более 60 мм, устанавливается новый элемент крепления. В тех случаях, когда можно рассверлить старое отверстие, ставится винт большого диаметра. Старое отверстие в верхнем слое кровли заделывается герметиком, зашпатлевывается и окрашивается под цвет лакокрасочного покрытия листов кровли.

12.13. Во избежание повреждения лакокрасочного покрытия верхнего настила кровли при сверлении отверстий следует удалять стружку щетками с поверхности настила.

Все работы по перемещению грузов, складированию материалов и монтажу конструктивных слоев кровли должны вестись с инвентарных деревянных трапов и мостиков, исключающих повреждения укладываемых слоев кровельного покрытия и пластические деформации гидроизолирующего кровельного листа.

Порядок и объемы складирования по поверхности кровли материалов и конструктивных элементов должны быть согласованы с авторами проекта.

12.14. Погрузочно-разгрузочные работы на монтаже кровли следует вести с помощью мягких фалов, траверс с вертикальными стропами, либо другими способами, исключающими повреждение листов и лакокрасочного покрытия.

12.15. Складирование гофрированных листов кровли на строительной площадке должно осуществляться на деревянных прокладках сечением не менее 50 на 100 мм, установленных на расстоянии не более 2500 мм. Пачки гофрированных листов могут быть уложены штабелями в составе не более двух ярусов.

12.16. При сроке хранения оцинкованных неокрашенных гофрированных листов на строительной площадке или на складе более двух недель их следует размещать под навесом или укрытыми пленкой от атмосферных осадков.

12.17. Монтаж стен и перегородок зданий из легких металлических панелей типа «сэндвич» и монопанелей вертикальной и горизонтальной разрезки следует вести преимущественно попанельно.

12.18. Строповку пакетов панелей допускается производить только за обвязки вертикально расположенными стропами.

12.19. Строповку «сэндвич»-панелей на монтаже следует проводить только с помощью гибких тканевых фалов, либо другими способами, в том числе с помощью специальных траверс, исключающими обмятие металлических кромок панелей и повреждение лакокрасочного слоя.

12.20. Уплотняющие прокладки в вертикальных и горизонтальных стыках «сэндвич»-панелей следует укладывать до установки панелей.

12.21. Укрупнительную сборку стен из легких панелей в карты необходимо выполнять на стендах в зоне действия основного монтажного крана.

Предельные отклонения карт должны быть указаны в проекте. При отсутствии таких указаний предельные отклонения по длине и ширине - ±6 мм, по разности размеров диагоналей - 15 мм.

12.22. Все накладки горизонтальных и вертикальных стыков, а также угловые элементы панелей должны быть поставлены на герметик, для исключения попадания влаги внутрь стыка.

12.23. При отсутствии в рабочей документации специальных требований по отклонениям смонтированных панелей стен и перегородок они не должны превышать величин, приведенных в таблице 12.1.

Таблица 12.1

|

Предельные отклонения, мм |

Контроль (метод, объем, вид регистрации) |

|

|

1. Отклонение от вертикали продольных кромок панелей |

0,001L |

Измерительный, каждая панель, журнал работ |

|

2. Разность отметок концов горизонтально установленных панелей при длине панели, м: |

То же |

|

|

до 6 |

±5,0 |

|

|

св. 6 до 12 включ. |

±10,0 |

|

|

3. Отклонения плоскости наружной поверхности стенового ограждения от вертикали |

0,002Н |

Измерительный, через каждые 30 м стены по ее длине, но не менее 3 контрольных измерений, журнал работ |

|

4. Уступ между смежными гранями панелей из их плоскости |

3 |

Измерительный, каждая панель, журнал работ |

|

5. Толщина шва между смежными панелями по длине |

±5 |

То же |

|

Примечание - L - длина элемента; Н - высота поверхности стенового ограждения. |

||

13. Демонтаж и монтаж конструкций объекта при реконструкции действующих производств

13.1. Перед началом работ в зоне реконструкции действующих производств должны быть приняты меры безопасности:

- отключены энерго-, паро-, газо- и другие силовые коммуникации;

- защищены близлежащие производства от пыли, искр от резки и сварки;

- запрещены проходы людей, не связанных с реконструкцией.

13.2. При демонтажно-монтажных работах необходимо учитывать:

- прочность и устойчивость конструкций, остающихся после демонтажа опорных и примыкающих к ним элементам;

- предотвращение падения конструкций при освобождении их креплений (болтов или сварки).

13.3. При замене покрытий без остановки производства работы следует вести на отдельных захватках. При этом разборку покрытия следует совмещать с монтажом новых конструкций.

13.4. Наряду с башенными, башенно-стреловыми и гусеничными кранами следует применять средства малой механизации, в том числе легкие передвижные, переставные, крышевые краны, подъемники, лебедки и другие средства малой механизации.

13.5. При соответствующем технико-экономическом обосновании для реконструкции объектов применяются вертолеты, в соответствии с требованиями раздела 14 настоящего стандарта.

13.6. При демонтаже металлических колонн необходимо предусмотреть их освобождение от крепления к фундаментам. Обетонировку базы колонны вырубить, а анкерные болты при их неиспользовании срезать.

13.7. Временное крепление, обеспечивающее прочность и устойчивость демонтируемых элементов, следует снимать только после их строповки и легкого натяжения стропа.

14. Монтаж и демонтаж конструкций с применением вертолетов

14.1. Вертолетный монтаж конструкций при строительстве, реконструкции, восстановлении объектов, а также при демонтаже конструкций следует применять после оценки результатов технико-экономического обоснования. Критерием эффективности вертолетного монтажа, по сравнению с традиционными методами, является сокращение продолжительности монтажа и ускорение сроков ввода в эксплуатацию.

14.2. При применении вертолетного монтажа (демонтажа) конструкций должны быть разработаны следующие мероприятия:

- стройгенплан и схема монтажно-вертолетной площадки (МВП);

- разделение конструкций сооружения на монтажные блоки;

- обеспечение пространственной жесткости и устойчивости блоков на всех стадиях монтажа;

- удобство и малая грузоподъемность монтажных соединений блоков;

- система «ловителей», строповочных устройств;

- требования по технике безопасности.

14.3. Основные мероприятия, выполняемые по МВП:

- укрупнительная сборка блоков;

- установка направляющих и фиксирующих приспособлений;

- закрепление алюминиевых лестниц, подмостей и люлек;

- пробная строповка блоков краном для уточнения их массы и устойчивого пространственного положения;

- тренировочные полеты вертолета;

- строповка блока к вертолету;

- техническое обслуживание вертолета.

14.4. МВП и зона монтажа должны быть очищены от мусора, пыльную площадку следует полить водой, свежевыпавший снег убрать. Границы МВП должны быть ограждены флажками.

14.5. Объемные конструкции с большой парусностью во избежание их перемещения от воздушных потоков, возникающих от винтов вертолетов, следует закрепить.

14.6. Руководитель полета (специалист авиаотряда) с помощью системы ориентации груза или с помощью монтажников производит грубое наведение монтируемого блока в зону монтажного соединения. Точную установку блока обеспечивают фиксирующие направляющие и «ловители», закрепленные на указанных соединениях.

14.7. Строповку блоков следует осуществлять с помощью внешних подвесок, входящих в комплект оборудования вертолета и комплекта монтажных стропов.

14.8. Расстроповку блоков следует производить по команде руководителя полетов, после получения им от руководителя монтажа информации о правильности и надежности установки конструкций.

14.9. Технология монтажа, включая подготовительные работы, должна обеспечить максимально возможную загрузку вертолета по времени.

14.10. Грузоподъемные характеристики вертолетов приведены в таблице 14.1.

Таблица 14.1

|

Марка вертолета |

||||

|

Ми-8МВТ |

Ка-32 |

Ми-10К |

Ми-26 |

|

|

1. Масса груза, перевозимого на внешней подвеске (максимальная), кг |

5000 |

5000 |

11000 |

20000 |

|

2. Грузоподъемность на монтажных работах (максимальная), кг |

4000 |

4500 |

8500 |

18000 |

15. Специальные монтажные соединения

15.1. К специальным монтажным соединениям (CMC) относятся:

- пристрелка высокопрочными дюбелями;

- постановка самонарезающих и самосверлящих винтов;

- постановка комбинированных заклепок;

- совместное пластическое деформирование кромок;

- контактная точечная сварка;

- электрозаклепки;

- фальцовка продольных кромок.

15.2. Характерной особенностью CMC является то, что для их выполнения достаточно одностороннего подхода к соединяемым элементам конструкций.

15.3. Конструктивной особенностью CMC является наличие в пакете соединяемых элементов хотя бы одного элемента толщиной около 1 мм.

15.4. Типы CMC приведены в таблице 15.1.

Таблица 15.1

|

CMC на опоре |

CMC с продольным соединением кромок |

|||

|

безметизные |

на метизах |

безметизные |

на метизах |

|

|

Автономный (ручной) |

- |

Высокопрочные дюбели |

Контактная точечная сварка |

Комбинированные заклепки |

|

Фальцовка ручная |

||||

|

С энергетическими коммуникациями |

Точечная сварка, электрозаклепки |

Самонарезающие винты |

Фальцовка механическая |

- |

15.5. Основной областью применения CMC является закрепление ограждающих конструкций зданий и сооружений. В отдельных случаях допускается применение CMC для закрепления конструкций, совмещающих ограждающие и несущие функции (диафрагмы жесткости, мембранно-каркасные конструкции).

15.6. Применение того или иного типа CMC указывается в проекте стальных конструкций данного монтируемого объекта.

15.7. Основные конструктивные формы CMC с указанием действия сил приведены на рисунке 15.1.

15.8. Монтажная точечная сварка не допускается при соединении разнородных металлов и элементов с неметаллическими покрытиями и прокладками.

15.9. Допускаемые сочетания толщин и прочности соединяемых стальных элементов на высокопрочных дюбелях для пристрелки по стали приведены в таблице 15.2.

а - фрагмент конструкции покрытия со стальным профилированным настилом и схема действия сил на опорах (1 - соединения в среднем участке; 2 и 3 - соединения соответственно по продольным и поперечным полкам, 4 - соединения в месте пересечения продольных и поперечных полок); b - схема соединений по продольным полкам (1 и 1* - при расположении полок внахлест в нижнем и верхнем положениях соответственно для утепленных и холодных покрытий; 2 и 2* - простой стоячий и лежачий фальцы, 3 и 3* - двойной фальц, стоячий и лежачий); с - сдвигоустойчивые элементы (1 и 1* - на высокопрочных дюбелях; 2 - на контактной сварке; 2* - на дуговой сварке); d - фрагмент трехслойной стеновой панели на самосверлящем винте

Рисунок 15.1 - Конструктивные формы CMC

Таблица 15.2

|

Опорный элемент t0, мм |

Суммарная толщина присоединяемых элементов t, мм (не выше) |

|||||

|

Нормативное временное сопротивление стали опорного элемента, Н/мм |

||||||

|

до 380 |

380 - 440 |

440 - 460 |

460 - 520 |

520 - 600 |

600 - 700 |

|

|

св. 3 до 4 |

4 |

|||||

|

» 4 » 6 |

6 |

4 |

||||

|

» 6 » 8 |

8 |

6 |

4 |

███████ |

||

|

» 8 » 10 |

6 |

4 |

████████████ |

|||

|

» 10 » 16 |

4 |

████████████ |

||||

|

» 16 » 20 |

4 |

████████████████████████ |

||||

|

» 20 |

████████████ |

|||||

|

Примечания 1. Условия t0 > t обязательно. 2. Материал присоединяемых элементов - Ст, А1. 3. Допускается расположение между металлическими элементами неметаллических прокладок. 4. Номинальный типоразмер высокопрочного дюбеля d´L = 4,5´28 мм. 4.1. При t0 = 3 - 4 мм применять легкий (с номинальным диаметром d = 3,7 мм) дюбель. 4.2. При толщине присоединяемых элементов t = 6 - 8 мм применять дюбель длиной L = 30 - 35 мм. 5. Заштриховано: граничная область применения дюбеля высшего качества; только такой дюбель допускается для крепления сдвигоустойчивых элементов 1 и 1* (рисунок 15.1, с). |

||||||

15.10. Для самонарезающих и самосверлящих винтов допускаемое временное сопротивление стали опорного элемента не должно превышать 450 Н/мм2.

15.11. Толщина присоединяемых элементов определяется длиной стержня винта и может достигать 230 мм, например, для трехслойных стеновых панелей.

15.12. Толщина опорного стального элемента для самонарезающих винтов d = 5 - 6 мм ограничивается 2 - 3d винта.

15.13. Суммарная толщина t соединяемых элементов для соединений на комбинированных заклепках с длиной корпуса 8 - 10 мм ограничивается значением 5 мм. Комбинированные заклепки применяют преимущественно для соединения продольных полок тонкостенных элементов. При значительных монтажных зазорах, наличии прокладок и большем значении t следует применять заклепки с длиной корпуса 12 - 16 мм.

15.14. Допускаемые сочетания толщин соединяемых элементов для различных видов CMC схематично сведены на рисунке 15.2.

15.15. Для выполнения дюбельных соединений пристрелкой пороховыми пистолетами или ударами пневмоимпульсного молотка требуется энергия до 1 кДж.

Варианты комплекта для пристрелки высокопрочными дюбелями приведены в таблице 15.3.

Таблица 15.3

|

Марка пистолета |

Форма расходных материалов |

Техническая производительность, выстр./мин |

||

|

Высокопрочные дюбели |

Индустриальные патроны |

|||

|

Однозарядный |

ПЦ84, |

Россыпью |

Россыпью |

До 3 |

|

ПЦ84С |

||||

|

Полуавтоматический |

DX450, |

» |

Кассетированные |

До 6 |

|

SA250 |

||||

|

Автоматический |

DX750M, |

Кассетированные |

» |

До 9 |

|

Beto400 |

||||

t - толщина (в мм) присоединяемых элементов; t0 - толщина несущего конструктивного элемента; Ф - фальцовка; ВД - дюбель высокопрочный (1, 2 и 3 соответственно «легкий», обыкновенного качества и высшего качества); ССВ - самосверлящий винт; СНВ - самонарезающий винт; КЗ - комбинированная заклепка; КТС - контактная точечная сварка; ЭЗ - электрозаклепки

Рисунок 15.2 - Область применения различных видов CMC в зависимости от сочетания толщин соединяемых элементов

15.16. Комплект для пристрелки включает:

- поршневой пистолет ПЦ 84 (специализированный по стали), ПЦ 84У (универсальный);

- высокопрочные дюбели обыкновенного качества ДЛ 3,7´25 с патронами кольцевого воспламенения марок 6,8/18Дi или 6,8/11i. При толщинах опорного элемента от 5 до 10 мм допускается применять дюбель-гвоздь рифленый марки ДГР 4,5´30.

15.17. В случае применения пневмоимпульсного молотка рекомендуется использовать комплект «Pneutek Inc.» производства США.

15.18. Для выполнения соединений на самонарезающих винтах и комбинированных заклепках рекомендуется применять:

- самонарезающие винты с диаметром стержня 6 мм;

- шайбы металлические для болтов М6, неметаллические уплотнительные марки ШУ-6С;

- заклепки комбинированные марок 3K1-4,8´L, 3K2-4,5´L длиной 8, 10 и 12 мм;

- машины сверлильные;

- шуруповерты электрические для завинчивания метизов с резьбой до 6 мм;

- сверла для образования отверстий согласно таблице 15.4.

Таблица 15.4

|

Диаметр сверла для постановки метиза, мм |

Предельное отклонение, мм |

|

|

Заклепка комбинированная: |

+0,16 |

|

|

ЗК2-4,5´L |

4,6 |

|

|

ЗК1-4,8´L |

4,9 |

|

|

Винт самонарезающий типа BC6´L при толщине t0 + t, мм: |

||

|

3 - 4 |

5,4 |

+0,10 |

|

5 - 6 |

5,5 |

|

|

7 - 8 |

5,6 |

|

|

9 - 10 |

5,7 |

15.19. Требования к соединениям стального профилированного настила с помощью самосверлящих самонарезающих винтов и дюбелей приведены в СТО 0043-2005.

15.20. Фальцевые соединения, получаемые совместным пластическим деформированием тонкостенных элементов по продольным полкам, применяются при производстве ограждающих конструкций, как на фасадах зданий, так и на кровле. Основное достоинство фальцевых соединений - герметичность, достигаемая за счет непрерывности продольного шва и использования кляммер - своеобразных закладных элементов.

15.20.1. Для получения фальцевого соединения используются профили, получаемые прокаткой из рулонной оцинкованной стали (толщина 0,5 - 1,0 мм), как на месте монтажа (в этом случае длина профиля равна длине ската кровли или высоте фасада), так и заводские заготовки мерной длины со специально подготовленными продольными кромками.

15.20.2. Кляммеры, закрепленные на элементах каркаса или прогонах с шагом от 0,7 до 1,5 м, фальцуются одновременно с выполнением шва. Конструкции кляммер имеют как жесткое, так и подвижное в направлении шва крепление, допускающее температурное удлинение профиля.

15.20.3. Монтаж профилей производится порядно на всю длину фасада или ската кровли с установкой кляммеров с шагом 0,7 - 1,5 м после каждого ряда. После укладки следующего ряда необходимо добиться полного совмещения кромок смежных профилей и установить прихватки с использованием ручных фальцовочных клещей до производства машинной закатки.

Приложение А

(обязательное)

Расчет устойчивости элементов конструкций

А.1. Устойчивость стальных колонн

А.1.1. В процессе монтажа и демонтажа конструкций одноэтажных зданий одиночную стальную колонну, находящуюся на фундаменте и закрепленную фундаментными болтами, следует проверять на устойчивость и прочность в соответствии с указаниями, изложенными в А.1.3 - А.1.11. Проверку следует производить в плоскости наименьшей жесткости колонны.

А.1.2. Устойчивость и прочность одиночных стальных колонн первого яруса, т.е. опирающихся на фундаменты, в процессе монтажа и демонтажа конструкций многоэтажных зданий следует проверять на устойчивость и прочность в соответствии с указаниями, изложенными в А.1.3 - А.1.5. Проверку следует производить в плоскости наименьшей жесткости колонны.

Устойчивость колонн второго и последующего ярусов, в процессе монтажа и демонтажа конструкций многоэтажных зданий следует оценивать по предельной гибкости, равной 300, а прочность - по несущей способности предусмотренного в ППР временного закрепления в стыках колонн от действия расчетной ветровой нагрузки, определяемой в соответствии с указаниями СНиП 2.01.07.

![]() (А.1)

(А.1)

где l - высота колонны;

i - минимальный радиус инерции сечения колонны;

[λ] = 300 - предельная гибкость на период монтажа или демонтажа колонн

А.1.4. Прочность колонны постоянного сечения (сплошностенчатой или решетчатой) следует проверять по формуле

![]() (А.2)

(А.2)

где Kg - коэффициент по таблице А.1,

М - изгибающий момент от действия ветровой нагрузки в опорном сечении колонны,

![]() (A.3)

(A.3)

q = nq0kch, (A.4)

где n - коэффициент по таблице А.2;

q0 - скоростной напор ветра в соответствии с указаниями СНиП 2.01 07,

k - коэффициент изменения скоростного напора в соответствии со СНиП 2.01.07;

с - аэродинамический коэффициент (для сплошностенчатых колонн c = 1,4, для решетчатых - c = 0,8);

h - ширина сечения колонны;

W - минимальный момент сопротивления сечения колонны;

Ry - расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести.

![]() (А.5)

(А.5)

где x - расстояние от оси болтов, работающих на растяжение, до центра тяжести сжатой зоны опорной плиты;

b - расстояние между фундаментными болтами;

[Nb] - предельное усилие, воспринимаемое одним фундаментным болтом;

[Nb] = Rba Abn, (А.6)

где Rba - расчетное сопротивление растяжению фундаментных болтов,

Аbn - площадь сечения болта нетто.

А.1.6. Устойчивость и прочность колонны переменного сечения (ступенчатой) следует проверять раздельно для верхней и нижней частей

А.1.7. Устойчивость верхней части колонны переменного сечения (ступенчатой) следует проверять по формуле

![]() (А.7)

(А.7)

где µ2 - коэффициент по таблице А.3;

l2 - высота верхней части колонны;

i2 - минимальный радиус инерции сечения верхней части колонны;

[λ] = 300 - предельная гибкость на период монтажа или демонтажа колонн.

А.1.8. Прочность верхней части колонны переменного сечения (ступенчатой) следует проверять по формуле

![]() (A.8)

(A.8)

где M2 - изгибающий момент от ветровой нагрузки в месте сопряжения верхней части колонны с нижней;

(А.9)

(А.9)

где q2 - скоростной напор ветра на нижнюю часть колонны по формуле (А.4);

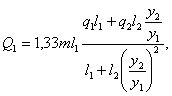

(А.10)

(А.10)

где m - коэффициент пульсации по таблице А.4,

q1 - скоростной напор ветра на нижнюю часть колонны по формуле (А.4);

l1 - высота нижней части колонны,

![]() - относительные ординаты по таблице А.5;

- относительные ординаты по таблице А.5;

W2 - минимальный момент сопротивления сечения верхней части колонны.

А.1.9. Устойчивость нижней части колонны переменного сечения (ступенчатой) следует проверять по формуле

![]() (А.11)

(А.11)

где l1 - высота нижней части колонны;

i1 - минимальный радиус инерции сечения нижней части колонны;

[λ] = 300 - предельная гибкость на период монтажа или демонтажа колонн.

А.1.10. Прочность нижней части колонны переменного сечения (ступенчатой) следует проверять по формуле

![]() (А.12)

(А.12)

где М1 - изгибающий момент от ветровой нагрузки в опорном сечении нижней части колонны;

![]() (А.13)

(А.13)

где K1 - коэффициент по таблице А.6;

(А.14)

(А.14)

где ![]() - обратная величина относительных

координат, помещенных в таблице А.5,

т.е.

- обратная величина относительных

координат, помещенных в таблице А.5,

т.е. ![]() ;

;

W1 - минимальный момент сопротивления сечения нижней части колонны

где a - количество фундаментных болтов, работающих на растяжение;

x - расстояние от оси болтов, работающих на растяжение, до центра тяжести сжатой зоны опорной плиты;

[Nb] - предельное усилие, воспринимаемое одним фундаментным болтом, определяемое по формуле (А.6).

А.1.12. Если устойчивость или прочность колонны или прочность фундаментных болтов не обеспечены, то колонну до расстроповки при монтаже или до снятия раскрепляющих элементов (подкрановых балок, распорок) при демонтаже необходимо раскрепить парой тросовых расчалок в плоскости наименьшей жесткости

А.1.13. Не допускается оставлять отдельно стоящую колонну неразвязанной более суток, поскольку в расчетных формулах принято кратковременное (вероятностное) действие скоростного напора ветра.

Таблица А.1 - Значения коэффициента Kg

|

l |

|||

|

5 |

8 |

10 |

|

|

150 |

1,35 |

1,41 |

1,42 |

|

200 |

1,42 |

1,48 |

1,50 |

|

250 |

1,47 |

1,56 |

1,57 |

|

300 |

1,52 |

1,61 |

1,69 |

Таблица А.2 - Значения коэффициента n

|

1 - III |

IV |

V |

|

|

n |

0,58 |

0,65 |

0,67 |

Таблица A.3 - Значения коэффициента µ2

Таблица А.4 - Значения коэффициента пульсации m

|

Высота, м |

|||

|

до 10 |

20 |

30 |

|

|

I - III |

0,42 |

0,38 |

0,35 |

|

IV |

0,45 |

0,40 |

0,38 |

|

V |

0,50 |

0,45 |

0,42 |

Таблица А.5 - Относительные ординаты ![]()

|

|

||||

|

0,25 |

0,5 |

1,0 |

1,5 |

|

|

0,1 |

0,238 |

0,173 |

0,087 |

0,048 |

|

0,2 |

0,242 |

0,186 |

0,109 |

0,067 |

|

0,5 |

0,244 |

0,194 |

0,128 |

0,089 |

|

1,0 |

0,245 |

0,197 |

0,136 |

0,100 |

Таблица А.6 - Значения коэффициента K1

|

λ1 |

|

i |

||||||

|

10 |

20 |

30 |

40 |

|||||

|

150 |

0,25 |

1,10 |

||||||

|

0,50 |

||||||||

|

1,00 |

||||||||

|

200 |

0,25 |

1,10 |

||||||

|

0,50 |

||||||||

|

1,00 |

1,10 |

- |

- |

|||||

|

250 |

0,25 |

1,10 |

1,15 |

|||||

|

0,50 |

1,10 |

1,20 |

1,25 |

|||||

|

1,00 |

1,10 |

- |

- |

- |

||||

|

300 |

0,25 |

1,10 |

1,15 |

1,20 |

1,30 |

|||

|

0,50 |

1,10 |

1,20 |

1,30 |

1,45 |

||||

|

1,00 |

1,20 |

- |

- |

- |

||||

А.2. Устойчивость стальных ферм

А.2.1. При подъеме в процессе монтажа или при опускании в процессе демонтажа одиночных стальных ферм любого очертания следует обеспечить устойчивость их плоской формы изгиба от усилий, вызванных собственной массой. Методика проверки устойчивости плоской формы изгиба основана на расчете фермы как целого плоского упругого элемента Методика не распространяется на арочные, предварительно-напряженные и неразрезные фермы.

А.2.2. Устойчивость ферм с параллельными или слабонаклонными (до 1:10) поясами двутаврого, таврового (включая сечение из парных уголков), трубчатого (прямоугольного, круглого) или другого симметричного относительно вертикальной оси сечения независимо от направления опорных раскосов (восходящие или нисходящие), при строповке за один или два узла верхнего пояса следует проверять по формуле

где Qкр.п - критическая масса фермы при подъеме (опускании);

Qф - собственная масса фермы, определяемая по рабочей документации (массу фасонок следует распределить поровну между поясами и решеткой); если ферму поднимают или опускают с двумя опорными стойками одинаковой или разной массы или с одной опорной стойкой, то в знаменатель формулы (А.16) следует подставлять приведенную массу фермы

Qпр = Qф + 8,4Qст, (А.17)

где Qст - масса одной (при двух - наибольшей) опорной стойки;

gн - коэффициент надежности при подъеме (опускании), принимаемый gн = 1,7.

![]() (A.18)

(A.18)

(A.19)

(A.19)

где Qн и Qр - массы соответственно нижнего пояса и элементов решетки фермы;

![]() (А.20)

(А.20)

где ![]()

l - расстояние между точками строповки;

L - длина фермы (пролет);

g - коэффициент согласно таблицы А.7.

E - модуль упругости стали;

H - высота фермы в местах строповки,

![]() ,

, ![]() - моменты инерции

соответственно нижнего и верхнего поясов фермы из плоскости; при ступенчатом уменьшении сечения по длине

нижнего пояса от середины к опорам следует принимать приведенные моменты

инерции, определяемые произведением моментов инерции участков с максимальным

сечением на коэффициент a1 согласно таблице А.8.

- моменты инерции

соответственно нижнего и верхнего поясов фермы из плоскости; при ступенчатом уменьшении сечения по длине

нижнего пояса от середины к опорам следует принимать приведенные моменты

инерции, определяемые произведением моментов инерции участков с максимальным

сечением на коэффициент a1 согласно таблице А.8.

Таблица А.7 - Значения коэффициента g для наиболее распространенных случаев

|

18 |

24 |

30 |

36 |

||||||

|

L, м |

3 |

6 |

6 |

12 |

6 |

12 |

6 |

12 |

18 |

|

g |

1,15 |

1,77 |

1,36 |

8,73 |

1,21 |

2,55 |

1,14 |

1,79 |

8,73 |

|

Примечания 1. При l = 0 для любого значения L коэффициент g = 0. 2. Во всех случаях должно быть l ³ 0,5L |

|||||||||

Таблица А.8 - Значения коэффициентов a1 и a2

|

При одной ступени изменения сечения на половине длины пояса |

При двух ступенях изменения сечения на половине длины пояса |

|||

|

a1 |

a2 |

a1 |

a2 |

|

|

0,2 |

0,746 |

0,252 |

0,878 |

0,308 |

|

0,4 |

0,906 |

0,482 |

0,921 |

0,532 |

|

0,6 |

0,959 |

0,685 |

0,957 |

0,712 |

|

0,8 |

0,985 |

0,850 |

0,981 |

0,870 |

|

1,0 |

1,000 |

1,000 |

1,000 |

1,000 |

|

Примечание - Значения a1 и a2

для промежуточных отношений |

||||

А.2.3. Для стропильных и подстропильных ферм по типовым сериям 1.460-2 и 1.460-4 места их строповки при подъеме по условиям обеспечения устойчивости ферм приведены в таблице А.9.

Указанные типовые серии используются как справочный материал для проектирования

А.2.4. Устойчивость ферм треугольного, полигонального и других очертаний, имеющих любые сечения поясов (включая и несимметричные) при различных способах строповки, а также ферм с параллельными или слабонаклонными (до 1:10) поясами с расстоянием между узлами строповки более 0,5 пролета или строповки за три узла следует проверять по формуле

![]() (A.21)

(A.21)

где Pкр - критическая нагрузка для сжатого на одной половине фермы участка нижнего или верхнего пояса в зависимости от способа строповки;

Pпр - приведенное усилие в сжатом участке нижнего или верхнего пояса.

А.2.5. Критическую нагрузку следует вычислять по формуле

![]() (А.22)

(А.22)

где ![]() -

момент инерции из плоскости сжатого участка нижнего или верхнего пояса; при

ступенчатом уменьшении сечения по длине сжатого участка пояса (нижнего или

верхнего) от середины к опорам следует принимать приведенные моменты инерции,

определяемые произведением моментов инерции участков с максимальным сечением на

коэффициент a1 для нижнего пояса и a2 для верхнего пояса согласно таблице А.8;

при ступенчатом уменьшении сечения по длине сжатого участка пояса от опор к

середине фермы момент инерции следует принимать по минимальному сечению;

-

момент инерции из плоскости сжатого участка нижнего или верхнего пояса; при

ступенчатом уменьшении сечения по длине сжатого участка пояса (нижнего или

верхнего) от середины к опорам следует принимать приведенные моменты инерции,

определяемые произведением моментов инерции участков с максимальным сечением на

коэффициент a1 для нижнего пояса и a2 для верхнего пояса согласно таблице А.8;

при ступенчатом уменьшении сечения по длине сжатого участка пояса от опор к

середине фермы момент инерции следует принимать по минимальному сечению;

l0 - длина пояса от середины пролета фермы до конца сжатого участка; при наличии растяжения в средних панелях пояса усилия в них в запас устойчивости следует принимать равными нулю.

А.2.6. Приведенное усилие в сжатом участке пояса следует определять по формуле

где P1, P2, P3, ..., Рn - узловые нагрузки на сжатый стержень, определяемые разностью усилий в соседних панелях пояса фермы от ее собственной массы (рисунок А.1) и равные Р1 = N1 - N2, Р2 = N2 - N3, P3 = N3 - N4, Pn = Nn.

Таблица А.9 - Места строповки при подъеме по условиям обеспечения устойчивости ферм

|

Строповка при подъеме |

Временное раскрепление |

||||||||

|

без опорных стоек |

с одной или двумя опорными стойками |

при сечении уголков верхнего и нижнего поясов, не менее** |

места временного раскрепления |

диаметр расчалки, мм |

предварительное натяжение в менее напряженной расчалке, Тр.мин, кгс |

предварительное натяжение в более напряженной расчалке Тр.макс, кгс |

|||

|

при сечении уголков верхнего и нижнего поясов, не менее* |

места строповки |

при сечении уголков верхних) и нижнего поясов, не менее** |

места строповки |

||||||

|

|

160´12 125´12 |

1 |

180´12 160´11 |

1 |

160´12 125´12 |

1 |

22,5 |

352 |

610 |

|

140´9 125´8 |

2; 2 |

140´9 125´8 |

3; 3 |

140´9 125´8 |

3; 3 |

22,5 |

353 |

612 |

|

|

140´10 125´9 |

1 |

160´11 125´12 |

не требуется |

- |

- |

- |

|||

|

|

110´8 100´6,5 |

1 |

110´8 100´6,5 |

3,3 |

125´10 110´8 |

1 |

19,5 |

241 |

418 |

|

110´8 100´6,5 |

3; 3 |

19,5 |

269 |

466 |

|||||

|

|

100´6,5 100´6,5 |

1 |

110´8 100´6,5 |

1 |

100´6,5 100´6,5 |

не требуется |

- |

- |

- |

|

_____________ * Строповку подстропильных ферм пролетами 12, 18 и 24 м указанных типовых серий при подъеме с опорными стойками и без них следует производить за средний узел, а временное раскрепление этих ферм по условиям устойчивости не требуется. ** В числителе дан размер верхнего пояса; в знаменателе - нижнего пояса. Примечания 1. Места строповки стропильных и подстропильных ферм указаны при укрупнительной сборке их в вертикальном положении (без кантовки). 2. Предварительное натяжение в расчалках каждой пары определено при углах a1 = 45°, j1 =45° и a2 = 30°, j2 = 0° (см. рисунок А.2). 3. При натяжении расчалок значение Tр.пред обязательно контролируется. |

|||||||||

Рисунок А.1 - Расчетная схема сжатых участков пояса фермы

А.2.7. Если при всех возможных способах строповки условия формул (А.16) или (А.21) не выполняются, то необходимо усилить сжатый пояс фермы и проверить устойчивость фермы с учетом усиления. При этом приведенные моменты инерции для определения Qкp.n или Ркр следует вычислять:

при жестком креплении элементов усиления к нижнему поясу - как для целого сечения,

при податливом креплении - как сумму моментов инерции сечений пояса и усиления

А.2.8. После установки стальных ферм любого очертания на опоры в процессе монтажа необходимо до расстроповки обеспечить их устойчивость против опрокидывания от ветровых нагрузок и устойчивость плоской формы изгиба от усилий, вызванных собственной массой. Аналогичные виды устойчивости необходимо обеспечить и в процессе демонтажа после снятия раскрепляющих ферму конструкций (прогонов, связей, плит покрытия).

А.2.9. Действующий на ферму опрокидывающий момент от расчетной ветровой нагрузки следует рассчитывать в соответствии с требованиями СНиП 2.01.07. Несущая способность опорных узлов ферм должна определяться их конструктивным решением, а также болтами и сварными швами, закрепляющими ферму к опорам. Удерживающее влияние собственной массы фермы учитывать не следует. Для ферм, опирающихся верхним поясом (с нисходящим опорным раскосом), проверка на опрокидывание не требуется.

А.2.10. Если устойчивость против опрокидывания не обеспечена, то верхний пояс в узлах необходимо раскрепить парными расчалками или распорками, число которых и места их установки следует принимать с учетом обеспечения устойчивости плоской формы изгиба ферм (см. А.2.11 - А.2.18).

Рекомендуемые диаметры канатов расчалок приведены в таблице А.10.

Площадь сечения расчалки или распорки следует проверять на усилие, возникающее от действия расчетной ветровой нагрузки (для расчалок необходимо добавлять усилие от предварительного натяжения по таблице А.10) без учета работы болтов и сварных швов в опорных узлах ферм. Коэффициент надежности каната расчалок должен быть не менее 3

Винтовые стяжки для натяжения расчалок, якоря или смонтированные конструкции следует подбирать (рассчитывать) на усилие, равное 1/3 разрывного усилия каната, принятого для расчалок данной пары.

Таблица А.10 - Рекомендуемые диаметры канатов расчалок

|

Рекомендуемые диаметры каната расчалок, мм |

Предельное усилие предварительного натяжения в расчалке Tр.пред, кгс |

|

|

24 |

15 ÷ 17,5 |

500 |

|

30 |

17 ÷ 19,5 |

750 |

|

36 |

20 ÷ 22,5 |

750 |

|

42 |

24 ÷ 25,5 |

1000 |

где Qкр.вр - критическая масса фермы, определяемая в зависимости от наличия раскреплений верхнего пояса (расчалками или распорками);

Qф - собственная масса фермы, определяемая по рабочей документации.

gвр - коэффициент надежности при временном раскреплении фермы, принимаемый gвр ³ 2,6.

А.2.12. Для ферм, не раскрепленных в пролете против опрокидывания, критическую массу следует определять по формуле

где Е - модуль упругости стали;

![]() - момент инерции верхнего пояса из

плоскости фермы, при ступенчатом уменьшении сечения по длине пояса от середины

к опорам следует принимать приведенный момент инерции, определяемый

произведением момента инерции участка с максимальным сечением на коэффициент a2 согласно таблице А.8.

- момент инерции верхнего пояса из

плоскости фермы, при ступенчатом уменьшении сечения по длине пояса от середины

к опорам следует принимать приведенный момент инерции, определяемый

произведением момента инерции участка с максимальным сечением на коэффициент a2 согласно таблице А.8.

Н - высота фермы (при слабонаклонном поясе следует принимать высоту, усредненную в одной четверти пролета);

Lпр - приведенная длина верхнего пояса, которую для ферм, опирающихся нижним поясом, следует принимать равной

- при неослабленных сечениях верхнего пояса в крайних панелях - фактической длине верхнего пояса с учетом наклона,

- при ослабленных сечениях верхнего пояса в крайних панелях - длине верхнего пояса между узлами примыкания восходящих опорных раскосов и суммарной длине этих раскосов,

L - длина (пролет) фермы,

для ферм, опирающихся верхним поясом, за Lпр следует принимать фактическую длину пояса (пролет фермы), а за L - длину нижнего пояса между узлами примыкания нисходящих опорных раскосов и их суммарную длину,

![]() - коэффициент упругой

поддержки верхнего пояса, определяемый по формуле

- коэффициент упругой

поддержки верхнего пояса, определяемый по формуле

![]() (А.26)

(А.26)

где ![]() (A.27)

(A.27)

G - модуль сдвига стали;

![]() - момент инерции нижнего пояса на

кручение, при ступенчатом изменении сечения по длине нижнего пояса указанный

момент инерции следует принимать как среднее значение для всех участков пояса.

- момент инерции нижнего пояса на

кручение, при ступенчатом изменении сечения по длине нижнего пояса указанный

момент инерции следует принимать как среднее значение для всех участков пояса.

![]() (А.28)

(А.28)

где Ii - момент инерции из плоскости фермы i-го элемента решетки;

li - длина i-го элемента решетки,

K - число элементов решетки в ферме

А.2.13. Если критическая масса фермы, подсчитанная по формуле (А.24), не соответствует условию формулы (А.25), то верхний пояс в узлах необходимо раскрепить парными расчалками или распорками.

А.2.14. Для ферм, раскрепленных в пролете от опрокидывания или по условиям обеспечения устойчивости плоской формы изгиба парными расчалками, критическую массу следует определять по формуле

где n - число равных по длине участков сжатого пояса между узлами раскреплений (разница длин участков допускается не более 3 м);

Nn - величина, учитывающая дополнительное усилие в верхнем поясе от усилий в расчалках и определяемая по формуле

где Тр.пред - предельное усилие предварительного натяжения в наиболее напряженной расчалке, определяемое по таблице А.10;

K - коэффициент, зависящий от числа пар расчалок:

при одной паре K = 0,25;

при двух парах K = 0,333;

при трех парах K = 0,375;

раскрепление ферм больше чем тремя парами расчалок не допускается;

![]() (А.31)

(А.31)

![]() (А.32)

(А.32)

Величину D следует вычислять для каждой пары расчалок. При этом индекс 1 относится к углам наиболее напряженной расчалки данной пары, т.е. такой, для которой произведение косинусов углов (cosa · cosj) меньше аналогичного произведения для другой расчалки (рисунок А.2). Для расчалок, расположенных с углами a в пределах 30 ÷ 45° и j в пределах 0 ÷ 45°, допускается принять D = 1,7.

1 - ферма; 2 - расчалка, 3 - якорь

Рисунок А.2 - Схема раскрепления ферм расчалками

А.2.15. Для обеспечения устойчивости ферм, раскрепленных расчалками, необходимо до расстроповки довести с помощью винтовых стяжек усилие предварительного натяжения в менее напряженной расчалке данной пары (у которой произведение косинусов углов большее) до значения

(А.33)

(А.33)

где  (А.34)

(А.34)

lр - длина менее напряженной расчалки;

Ар - площадь сечения каната расчалки;

a0 - угол наклона к горизонту проекции расчалки длиной lр на плоскость расчалившим;

![]() (A.35)

(A.35)

a и j - углы для расчалки lр;

С1 и C2 - коэффициенты, зависящие от числа пар расчалок:

при одной паре C1 = 1290 и С2 = 570;

при двух парах C1 = 6550 и С2 = 2890;

при трех парах С1 = 17650 и С2 = 7770.

Величину Тр.мин в процессе натяжения следует контролировать в менее напряженной расчалке пары.

А.2.16. Усилие предварительного натяжения в более напряженной расчалке данной пары следует определять по формуле

![]() (А.36)

(А.36)

где индекс 1 относится к углам более напряженной расчалки.

При этом должно соблюдаться условие

Тр.макс £ Тр.пред. (А.37)

Если условие по формуле (А.37) не соблюдается, то необходимо изменить углы расположения или длину расчалок (одной или обеих).

А.2.17. Для ферм, раскрепленных в пролете от опрокидывания или по условиям обеспечения устойчивости плоской формы изгиба распорками, критическую массу следует определять по формуле (А.29) без дополнительного усилия в верхнем поясе, т.е. при Nn = 0.

Площадь сечения распорок для обеспечения устойчивости плоской формы изгиба ферм следует подбирать на следующие условные усилия в зависимости от марки стали верхнего пояса:

для стали С235 и С245 - 20Аb,

для стали С345 - 30Ab,

для стали С375 - 40Ab,

где Ab - площадь сечения пояса в узлах раскрепления.

A.2.18. Устойчивость плоской формы изгиба ферм треугольного, полигонального и других очертаний при любых сечениях поясов следует проверять по формуле

![]() (A.38)

(A.38)

где Pкр следует принимать меньшим из значений:

![]() (А.39)

(А.39)

Pмакс - наибольшее усилие в сжатом участке пояса фермы от монтажных нагрузок;

gвр - коэффициент надежности при временном раскреплении фермы, принимаемый gвр ³ 2,6.

Гибкость из плоскости фермы сжатых участков верхнего пояса между точками раскреплений в соответствии с требованиями СНиП II-23-81 не должна превышать 220.

При ступенчатом изменении сечение участка пояса между точками раскреплений (таблица А.11) его гибкость следует определять по данным таблиц А.12 и А.13 и по формулам:

![]() и

и ![]() (А.40)

(А.40)

Если гибкость сжатых участков между точками раскреплений верхнего пояса меньше 105, то такая ферма устойчива и условие (А.38) проверять не следует.

Выбор диаметра каната для расчалок, площадь сечения распорок, а также определение величины предварительного натяжения в них следует производить аналогично изложенному для ферм с параллельными (слабонаклонными) поясами (см. разделы А.2.10 - А.2.17). При этом величину B для вычисления Tр.мин следует определять по формуле

![]() (A.41)

(A.41)

А.2.19. Если в фермах узел примыкания верхнего пояса к опорному раскосу не имеет достаточной жесткости из плоскости фермы (элементы верхнего пояса не состыкованы жесткими накладками друг с другом или с опорным раскосом), то в этих узлах до расстроповки ферм необходимо установить расчалки или распорки.

Таблица А.11 - Определение гибкостей сжатых поясов между точками раскрепления

|

Схема участка сжатого пояса между точками раскрепления |

Условная расчетная схема |

l, см |

I, см4 |

i см |

с1 |

µ |

Гибкость λ. (не более 220) |

|

|

1 |

|

|

l |

I1 |

i1 |

- |

µ1 = 1 |

|

|

2 |

|

|

l2 |

I2 |

i2 |

|

µ2 (по таблице А.12) |

|

|

l1 |

I1 |

i1 |

|

|

||||

|

3 |

|

|

l2 |

I2 |

i2 |

|

µ2 (no таблице А.12) |

|

|

l1 |

I1 |

i1 |

|

|

||||

|

4 |

|

|

l1 |

I1 |

i1 |

- |

µ1 = 2 |

|

|

5 |

|

|

l2 |

I2 |

i2 |

|

µ2 (no таблице А.13) |

|

|

l1 |

I1 |

i1 |

|

|

||||

|

6 |

|

|

l2 |

I2 |

i2 |

|

µ2 (no таблице А.13) |

|

|

l1 |

I1 |

i1 |

|

|

||||

|

Примечания 1. 2. При ослабленных сечениях верхнего пояса в крайних панелях длину сжатых участков верхнего пояса между точками раскреплений (опорой) следует принимать с учетом длин опорных раскосов. |

||||||||

Таблица А.12 - Коэффициент расчетной длины µ2 для схем 2 и 3 из таблицы А.11

|

|

|||||||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

|

|

0,2 |

22,3 |

11,0 |

7,05 |

4,97 |

3,63 |

2,67 |

1,94 |

1,41 |

1,13 |

|

0,4 |

15,8 |

7,80 |

5,05 |

3,61 |

2,70 |

2,07 |

1,61 |

1,30 |

1,12 |

|

0,6 |

12,9 |

6,39 |

4,18 |

3,04 |

2,33 |

1,84 |

1,50 |

1,27 |

1,11 |

|

0,8 |

11,27 |

5,56 |

3,67 |

2,71 |

2,13 |

1,73 |

1,46 |

1,26 |

1,11 |

Таблица А.13 - Коэффициент расчетной длины µ2 для схем 5 и 6 из таблицы А.11

|

Ключевые слова: монтаж, демонтаж, конструкции стальные строительные |

(А.16

(А.16

(А.25)

(А.25) (А.29)

(А.29)