| Информационная система |  |

Методическая документация в строительстве

ЗАО «ЦНИИОМТП»

МОНТАЖНАЯ ОСНАСТКА

ДЛЯ ВРЕМЕННОГО ЗАКРЕПЛЕНИЯ

СБОРНЫХ ЭЛЕМЕНТОВ ВОЗВОДИМЫХ

И РАЗБИРАЕМЫХ ЗДАНИЙ

МДС 12-41.2008

Москва 2008

Содержатся описания типов оснастки и предъявляемые к ней технические требования, рассматриваются конструктивные особенности и способы применения наиболее распространенной оснастки, приводятся технические характеристики оснастки, сведения о техническом обслуживании оснастки.

Разработан в развитие и дополнение ГОСТ 24259-80 сотрудниками ЗАО «ЦНИИОМТП» (В.П. Володин, Ю.А. Корытов).

Предназначен для проектных и строительно-монтажных организаций, разрабатывающих и применяющих оснастку при возведении и разборке панельных и каркасно-панельных жилых и гражданских зданий.

СОДЕРЖАНИЕ

|

2 Нормативно-технические документы 3 Технические требования к оснастке |

ВВЕДЕНИЕ

Возведение и разборка зданий (панелей наружных и внутренних стен, перегородок, чердачных рам, колонн и т.д.) производятся с применением монтажной оснастки (подкосов, растяжек, упоров, кондукторов и т.д.).

После подачи краном к месту установки сборных элементов осуществляются с помощью монтажной оснастки операции по их выверке и временному закреплению. Временное закрепление сборных элементов при разборке зданий производится перед разрушением постоянного закрепления сборных элементов.

Временное закрепление сборного элемента может осуществляться несколькими способами, с применением различных типов оснастки.

От правильного выбора оснастки, ее технического уровня и качества изготовления зависит не только точность и трудоемкость монтажа сборных элементов, но и безопасность монтажных и демонтажных работ.

Выбор и оценка оснастки производятся по техническим характеристикам и технико-экономическим показателям. Кроме того, при анализе и выборе оснастки учитывают конструктивные особенности, универсальность и безопасность применения оснастки.

Монтажную оснастку проектируют с составлением рабочих проектов, которые разрабатывают по правилам государственных стандартов Единой системы конструкторской документации (ЕСКД). При проектировании выполняются расчеты на прочность.

Монтажная оснастка изготавливается машиностроительными заводами (например, Ржевский экспериментальный механический завод, Тверской завод строительной техники, завод ООО «Балатон») и собственными силами строительных организаций.

Монтажную оснастку изготавливают по техническим условиям (ТУ), в которых наряду с другими указывают сведения о применяемых металлах, сварочных материалах, требования по контролю сварки, браковочные показатели. Изготовление монтажной оснастки производится по технологическим картам (ТК). Изготовленную оснастку подвергают испытаниям на заводе-изготовителе, маркируют - снабжают клеймом или металлической биркой с указанием номера и даты испытаний.

Монтажная оснастка сопровождается паспортом, содержание которого зависит от назначения, вида и конструктивной сложности.

В настоящем документе приводятся классификация и описание типов оснастки, технические требования и технические характеристики, рассматриваются конструктивные особенности и способы применения оснастки.

Настоящий документ предназначен для оказания помощи инженерно-техническим работникам проектных, проектно-технологических и строительных организаций в выборе типоразмеров оснастки, в разработке, изготовлении и использовании монтажной оснастки.

При разработке документа использованы результаты научно-исследовательских и опытно-конструкторских разработок ЦНИИОМТП и других институтов в области строительства, а также нормативные, методические и справочные документы, указанные в разделе 2.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий методический документ распространяется на оснастку, применяемую для временного закрепления сборных элементов при монтаже и демонтаже панельных и панельно-каркасных жилых и гражданских зданий.

2 НОРМАТИВНО-ТЕХНИЧЕСКИЕ

ДОКУМЕНТЫ

ГОСТ 2.601-2006. ЕСКД. Эксплуатационные документы.

ГОСТ 5264-80*. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 11534-75*. Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски.

ГОСТ 7829-70*. Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Припуски и допуски.

ГОСТ 15150-69*. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 24259-80. Оснастка монтажная для временного закрепления и выверки конструкций зданий. Классификация и общие технические требования.

СНиП II-23-81* Стальные конструкции.

СНиП 2.01.07-85* Нагрузки и воздействия.

СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство.

ВСН 202-90. Инструкция по монтажу 22-этажных крупнопанельных жилых домов из компоновочных объемно-планировочных элементов (КОПЭ-85), возводимых ДСК-2. Главмосстрой.

Строительный каталог. СК-5. Раздел 59. Ручной и механизированный инструмент, оснастка, вспомогательное оборудование для строительно-монтажных работ. - М.: ГУП ЦПП, 2001.

Сухачев В.П., Каграманов Р.А. Средства малой механизации для производства строительно-монтажных работ: Справочник строителя. - М.: Стройиздат, 1989.

3 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

К ОСНАСТКЕ

Оснастка подразделяется по назначению на:

удерживающую - подкос, растяжка, распорка, стойка;

ограничивающую - упор, фиксатор;

универсальную (удерживающую и ограничивающую) - связь, кондуктор.

Закрепление с помощью монтажной оснастки наружных и внутренних панелей производится, как правило, в двух симметрично расположенных точках. В отдельных случаях сборочный элемент (например, панель-вставка шириной до 1,5 м) может быть закреплен с помощью монтажной оснастки (например, подкоса) в одной точке.

Одно приспособление монтажной оснастки (например, кондуктор) может быть использовано для закрепления одновременно нескольких сборочных элементов (например, трех или четырех колонн).

Удерживающая оснастка при свободной установке сборочных элементов обеспечивает их закрепление, выверку и установку в проектное положение. Закрепление осуществляется за монтажные петли или с помощью анкеров и струбцин. Выверка и установка сборочных элементов в проектное положение производятся винтовыми механизмами оснастки. Контроль точности установки сборочных элементов в проектное положение выполняется геодезическими приборами, а также приспособлениями - отвесом, уровнем и т.п.

Ограничивающая оснастка предотвращает перемещение сборочных элементов в проектном положении в одном или нескольких направлениях в пределах допуска.

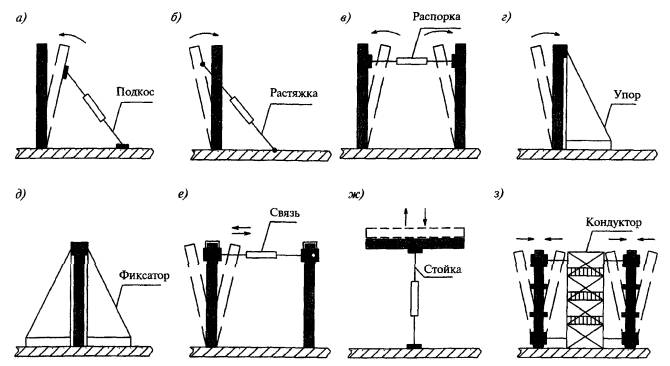

На рис. 1 показаны принципиальные схемы монтажной оснастки. Сборочные элементы (панели стен, колонны) в проектном положении показаны затененными. Пунктиром условно обозначено положение сборочных элементов в процессе монтажа и выверки. Стрелки показывают перемещение сборочных элементов.

Подкос - линейная жесткая монтажная оснастка, работает на сжатие, показан на рис. 1,а; растяжка - линейная монтажная оснастка, работает на растяжение, может быть гибкой - рис. 1,б; распорка - линейная жесткая монтажная оснастка для двух сборочных элементов, работает на сжатие, предотвращает их перемещение внутрь - рис. 1,в; упор - плоскостная жесткая монтажная оснастка, работает на сжатие, предотвращает перемещение сборочного элемента в продольном или поперечном направлении - рис. 1,г; фиксатор - плоскостная жесткая монтажная оснастка, работает на сжатие, предотвращает перемещение сборочного элемента в поперечном направлении - рис. 1,д; связь - линейная горизонтальная жесткая монтажная оснастка, работает на сжатие и растяжение - рис. 1,е; стойка - линейная вертикальная жесткая монтажная оснастка, разновидность подкоса и распорки, работает на сжатие - рис. 1,ж; кондуктор - пространственная жесткая монтажная оснастка для одного или нескольких сборочных элементов, работает на сжатие и растяжение - рис. 1,з.

Упор, фиксатор и кондуктор в отличие от других видов оснастки обладают собственной устойчивостью.

Оснастка изготавливается по техническим условиям, включающим, в том числе, изложенные ниже технические требования.

Монтажная оснастка должна быстро, с небольшими затратами труда и безопасно устанавливаться и сниматься. Конструкцию оснастки рекомендуется предусматривать ремонтопригодной, с взаимозаменяемостью узлов и деталей.

Монтажная оснастка должна обеспечивать быстрое, нетрудоемкое и безопасное выполнение операций по временному закреплению сборочных элементов, в том числе устойчивость их до закрепления по проекту, выверку, исключение возможности заклинивания или самопроизвольного раскрепления.

Монтажная оснастка должна обеспечивать точность выверки сборочных элементов согласно проекту, то есть по расчету геометрической точности.

Проектировать стальные конструкции оснастки следует согласно СНиП II-23-81*.

Несущие детали оснастки должны быть рассчитаны на сочетание следующих нагрузок:

от массы монтируемых сборочных элементов и собственной массы оснастки - с коэффициентом надежности по нагрузке 1,1;

от усилий в регулировочных винтах при выверке сборочных элементов - с коэффициентом надежности по нагрузке 1,2;

от воздействия ветра - с коэффициентом надежности по нагрузке 1,3 (по СНиП 2.01.07-85*).

При расчете деталей из стального каната следует принимать коэффициент надежности по назначению не менее 3. При огибании стальным канатом деталей оснастки отношение диаметра огибаемой детали к диаметру каната должно быть не менее 4.

Изготавливать оснастку следует в климатическом исполнении с учетом положений ГОСТ 15150-69*.

Не указанные в чертежах предельные отклонения размеров при изготовлении деталей оснастки следует принимать:

при механической обработке - по 14 квалитету (класс точности - средний);

при штамповке - по ГОСТ 7505-89;

при ковке - по ГОСТ 7829-70.

Сварные соединения должны удовлетворять требованиям ГОСТ 5264-80* и ГОСТ 11534-75*.

Усилия на рукоятках винтовых механизмов оснастки не должны превышать 160 Н (16 кгс).

Масса оснастки, устанавливаемой вручную, не должна превышать:

подкосов, растяжек и связей при длине до 3 м - 18 кг; при длине до 6 м - 35 кг; распорок - 5 кг, струбцин - 7 кг, кондукторов - 50 кг. Масса отдельных деталей оснастки, собираемой вручную, должна быть не более 20 кг.

4 АНКЕРЫ, СТРУБЦИНЫ

Анкеры и струбцины в качестве съемных грузозахватных приспособлений применяются, как правило, совместно с подкосами, растяжками и связями в тех случаях, когда нет возможности использовать монтажные петли (петли отсутствуют, утоплены или по другим причинам). Струбцина может использоваться самостоятельно, например для временного соединения наружной и внутренней стен при сварке их закладных деталей. Струбцину закрепляют, как правило, в верхней точке, надевая на вертикальную панель сверху, а анкер закрепляют в нижней точке, в панели перекрытия.

Основные параметры струбцин

|

Размер зева, |

Масса,

кг,

|

Размер зева, |

Масса, кг, |

|

70-190 |

4,1 |

290-410 |

6,0 |

|

180-300 |

5,0 |

230-350 |

8,5 |

|

215-335 |

5,5 |

340-460 |

9,5 |

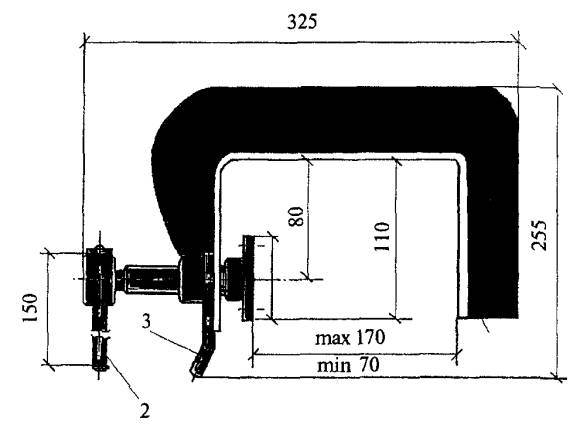

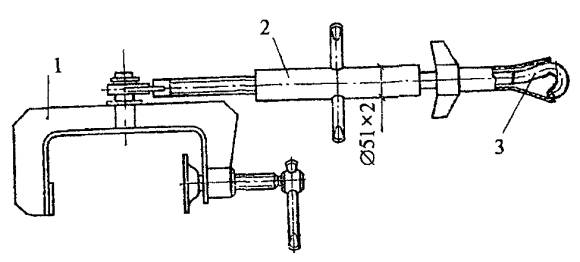

Конструкции струбцин различаются несущественно. Типовая конструкция струбцины приведена на рис. 2. К корпусу 1 струбцины приварен винтовой механизм с рукояткой 2, регулирующий величину зева от 70 до 170 мм. Петля 3 предусмотрена для присоединения линейной монтажной оснастки. При этом угол наклона подкоса (растяжки) принимается не менее 45°.

Конструкция анкера зависит от способа его крепления в панели перекрытия. Анкер может крепиться за утопленную монтажную петлю или в отверстии, специально предусмотренном в панели перекрытия, или в зазоре (щели) между плитами перекрытия.

Рис. 2. Струбцина

Основные параметры анкеров

|

Удерживающее |

Масса, |

Габаритные размеры, |

|

900-1300 |

4-6 |

20´200´400 |

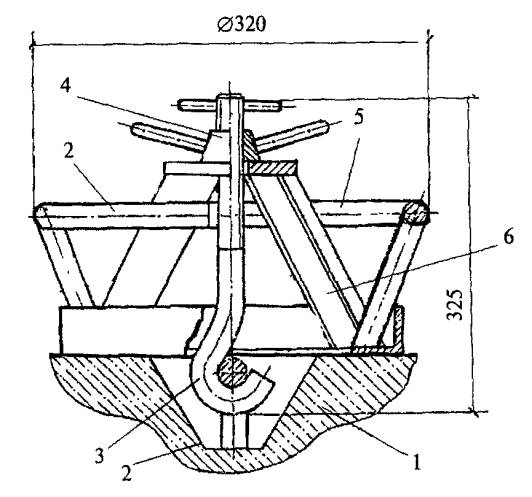

Типовая конструкция анкера с закреплением за монтажную петлю, утопленную в панели перекрытия, показана на рис. 3. В разрезе панели перекрытия 1 видна петля 2, утопленная в панель. Натяжение крюка 3 анкера, вставленного в петлю, регулируется рукояткой винтового механизма 4. Секционный обод (штурвал) 5, приваренный к корпусу 6, позволяет присоединять к анкеру одновременно несколько единиц линейной монтажной оснастки.

Рис. 3. Анкер

5 ПОДКОСЫ, РАСТЯЖКИ, РАСПОРКИ,

СТОЙКИ

Подкосы являются наиболее широко применяемой монтажной оснасткой для закрепления и выверки вертикальных сборочных элементов (наружных и внутренних стен и перегородок) зданий.

Подкосы имеют, как правило, телескопическую конструкцию, позволяющую изменять их длину. Выверка и установка сборочных элементов в проектное положение осуществляются за счет хода 300 - 500 мм регулировочного винта. Для закрепления верхних и нижних концов подкосов предусматриваются различные захватные приспособления: в виде прямых или загнутых крюков, вилок, плоских деталей с отверстиями. Захватные приспособления зацепляют к монтажным петлям или к петлям в конструкциях анкеров и струбцин, или за плиты перекрытий через специально предусмотренные в них отверстия.

Основные параметры подкосов

|

Длина, |

Диаметр трубы, |

Масса, |

|

1500-3800 |

46-48 |

11-24 |

|

4800-6400 |

58-60 |

30-37 |

Для надежности зацепления зев крюка перекрывается запорным устройством-замком. Применяются различные запорные устройства: с надвижной втулкой, с конусным штоком, с байонетным замком, с поворотной планкой и другие.

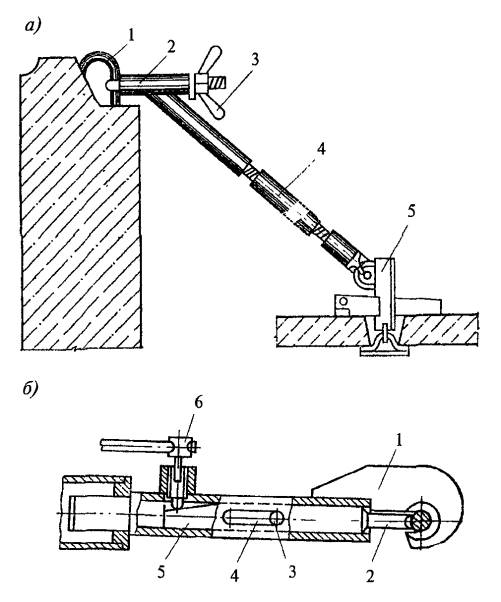

На рис. 4 показаны подкосы с запорными устройствами: рис. 4,а - с надвижной втулкой и рис. 4,б - с конусным штоком.

Верхний конец подкоса 4 зацеплен крюком за монтажную петлю 1 наружной панели, а нижний конец - за клиновой анкер 5 в плите перекрытия. Надвижная втулка 2, перемещенная гайкой 3, заперла зев крюка (рис. 4,а).

Конусный шток 2, перекрывающий зев крюка 1, перемещен рукояткой 3, скользящей в продольном пазе трубы 4. Шток зафиксирован в своей конусной части 5 винтовым фиксатором 6 (рис. 4,б).

В запорном устройстве с байонетным замком шток, перекрывающий зев крюка, перемещается внутри трубы с помощью рукоятки, скользящей по винтовому пазу (байонету) в стенке трубы.

Рис. 4. Подкосы

В запорном устройстве с поворотной планкой последняя перекрывает зев крюка, когда ее поворачивают в плоскости, перпендикулярной зеву. Зазор между крюком и петлей выбирается продольным перемещением планки с помощью винтового механизма.

Растяжки применяются для закрепления и выверки сборочных элементов (колонн, балок и ферм) на высоте, как правило, до 15 м.

Основные параметры растяжек

|

Длина натяжного |

Усилие растяжки, |

Масса, |

|

700-1200 |

1500 |

15 |

|

1000-1200 |

3000 |

До 70 |

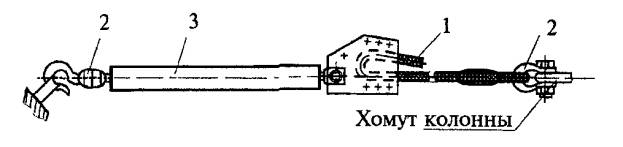

Рис. 5. Растяжка

Растяжка состоит из троса 1, захватных устройств 2 и натяжного механизма 3 (рис. 5). Диаметр троса - не менее 15,5 мм, для колонн высотой 15 м применяется трос длиной 21 м.

Распорки применяют для закрепления вертикальных элементов (колонн, панелей внутренних стен, перегородок, железобетонных ферм) с расстоянием между ними до 6 м. Распорки целесообразно использовать для сплачивания нескольких (трех-четырех) экструзионных панелей в пролете между колоннами при монтаже перегородок.

Основные параметры распорок

|

Расстояние между |

Зев струбцины, |

Масса, |

|

2500-3000 |

250-400 |

до 30 |

|

5500-6000 |

400-450 |

до 65 |

Рис. 6. Распорка

На рис. 6 показана телескопическая распорка, закрепляющая колонны с сечением 400´400 мм. Расстояние между струбцинами 1 отрегулировано с помощью винтового механизма 2.

Стойки широко используются как при строительстве, так и при ремонте или разборке зданий. Их применяют для закрепления горизонтальных элементов (плит перекрытий и покрытий, балконных плит, балок).

Основные параметры стоек

|

Высота, |

Грузоподъемность, |

Масса, |

|

1800-3100 |

3000-5000 |

20-35 |

Стойки, так же как и распорки, могут быть телескопической конструкции с винтовым механизмом регулирования высоты опор.

6 УПОРЫ, ФИКСАТОРЫ

Упоры применяются для закрепления панелей внутренних стен и перегородок.

Конструкция упора - треугольная стойка, которая может быть оснащена винтовыми механизмами, струбцинами для регулирования в пространстве положения площадки упора. Упоры могут устанавливаться со стороны торца или попарно друг напротив друга с противоположных сторон панели. Фиксаторы являются разновидностью нерегулируемых упоров. Фиксаторы применяют для многократно повторяющихся однотипных сборочных элементов.

Основные параметры упоров (фиксаторов)

|

Высота упора до, |

Зев (толщина панели), |

Масса до, |

|

150 |

50-135 |

20 |

|

180 |

120-180 |

30 |

|

210 |

140-260 |

38 |

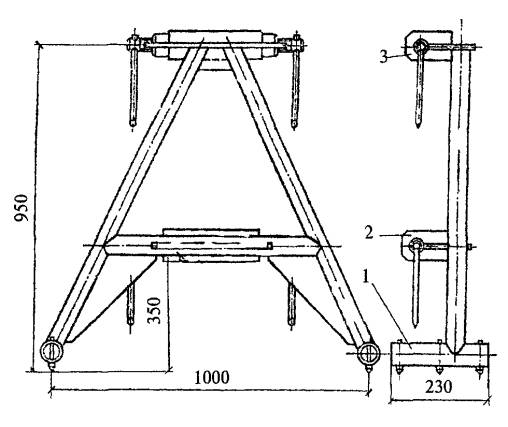

Рис. 7. Упор

Типовая конструкция торцевого стоечного упора для панелей стен и перегородок представлена на рис. 7. Упор устанавливается со стороны свободного торца панели или в дверном проеме. Штифты 1 повышают устойчивость упора на панели перекрытия. Упор оснащен двумя струбцинами 2 и 3, которые расположены на высотах 350 и 950 мм. С помощью нижней струбцины панель ставится в проектное положение в горизонтальной плоскости и удерживается от сдвига. Верхняя струбцина позволяет выверять и закреплять панель в вертикальной плоскости.

7 СВЯЗИ, КОНДУКТОРЫ

Связи применяют горизонтальные - для закрепления панелей параллельных стен с узким (например, 2,6; 3,0 и 3,2 м) и широким (до 6 м) шагом, чердачных рам, ферм и угловые - для закрепления панелей внутренних стен под углом (обычно под прямым углом) к панелям наружных стен. Удерживающее усилие связей - до 1 тс. В комплект связей входят захватные (крюки, штыри с отверстиями) и зажимные (струбцины, хомуты) устройства и винтовые механизмы для выверки монтируемых элементов.

Горизонтальные связи для стен с узким шагом навешивают на верхний торец панелей. Связи могут быть двухсторонними и односторонними. Двухсторонние связи применяют в первом пролете, а односторонние - в остальных пролетах. Двухсторонняя связь представляет собой трубу диаметром 40 мм, на концах которой расположены струбцины. У односторонней связи на одном конце расположена струбцина, а на другом - отверстие для штыря ранее навешенной связи. Если панели имеют технологические отверстия, то применяют связи, проходящие через эти отверстия.

Панели поперечных несущих стен могут иметь в верхнем и нижнем торцах по два паза (например, шириной 180 и высотой 80 мм) для пропуска связей. Вместо нижних пазов в панелях могут быть предусмотрены соответствующие пазы (углубления) в плитах перекрытия.

Горизонтальные связи для стен с широким шагом конструктивно аналогичны связям с узким шагом. Связь для панелей с шагом (например, 6 м) собирают из двух или трех дюралевых или стальных труб.

Основные параметры горизонтальных связей

|

Длина связей, |

Толщина панелей, |

Масса, |

|

2400-6000 |

80-240 |

12-35 |

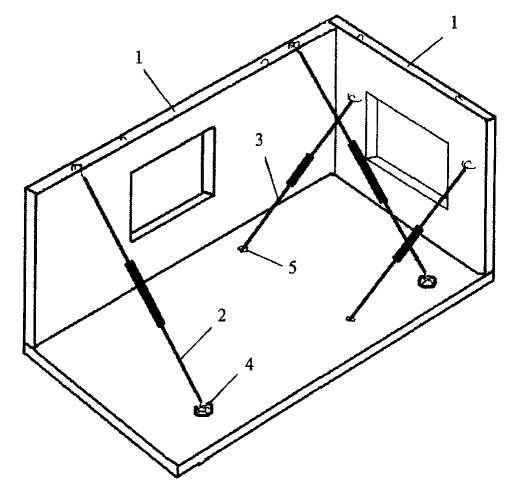

Рис. 8. Связь угловая

Угловые связи - это штанги с винтовым механизмом, на концах которых расположены захватные устройства: струбцины или крюки в различных сочетаниях. Одна из таких связей показана на рис. 8. Угловая связь навешивается с помощью струбцины 1 на верхний торец панели внутренней стены, а крюком 3 с надвижной втулкой зацепляется за монтажную петлю панели наружной стены. Винтовой механизм 2 позволяет регулировать длину штанги струбцины.

Основные параметры угловых связей

|

Длина штанги связи, |

Ход винта штанги, |

Зев струбцины, |

Масса, |

|

550-730 |

90 |

130-200 |

7-8 |

|

750-1100 |

170 |

125-220 |

8-9 |

|

980-1230 |

180 |

120-240 |

9-10 |

|

1600-3800 |

400 |

80-280 |

11-24 |

Кондукторы применяют в основном при монтаже колонн, реже - при монтаже крупноразмерных панелей. Кондукторы состоят из жесткой пространственной конструкции и горизонтальных связей, которые функционируют во взаимно перпендикулярных направлениях, что позволяет выверять монтируемые элементы относительно продольных и поперечных осей здания. Основными составными частями кондуктора для монтажа продольных и поперечных панелей являются опорная неподвижная рама и подвижная рама-площадка, оснащенная вертикальными захватами панелей и горизонтальными связями, винтовыми механизмами продольного и поперечного перемещения и настила с ограждением. Кондуктор устанавливается краном на перекрытие этажа и выверяется относительно осей здания теодолитом с точностью до ±50 мм. Захваты перемещаются под действием собственного веса и фиксируют панель.

8 ИСПОЛЬЗОВАНИЕ ОСНАСТКИ

Монтажная оснастка используется согласно проекту производства монтажных работ. В проекте приводятся, в частности, перечень и основные параметры применяемой оснастки, последовательность и схемы временного крепления сборных элементов.

Рассмотрим основные типовые приемы временного закрепления наружных и внутренних стеновых панелей, панелей перегородок и балконных плит с помощью описанной выше монтажной оснастки.

Временное закрепление наружных стеновых панелей 1 производится с помощью длинных 2 и коротких 3 подкосов после установки панелей и выверки их в плане (рис. 9). Верхние крюки длинных подкосов заводят в строповочные, а коротких подкосов - в монтажные петли панелей. Нижние крюки длинных подкосов заводят в анкеры 4, установленные в отверстия в плите перекрытия. Для крепления коротких подкосов внизу используют отверстия в плите перекрытия и «пятки» подкосов. Если при закреплении подкосов за строповочные петли возможны местные отколы бетона, то используют струбцины, и верхние крюки заводят в петли струбцин. Снятие подкосов производится после выверки панелей по вертикали, после сварочных работ по устройству постоянного закрепления, расстроповки и подштопки горизонтальных швов панелей.

Рис. 9. Временное закрепление наружных стеновых панелей

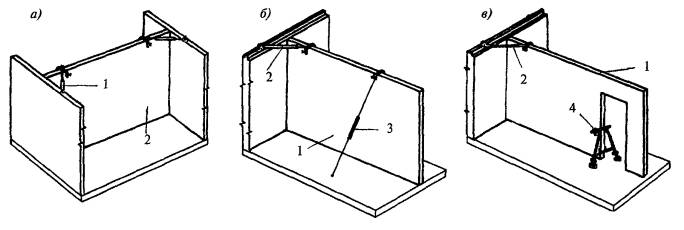

На рис. 10 показано временное закрепление после установки и выверки в плане монтируемых внутренних стеновых панелей 1, которое может быть выполнено с помощью: двух угловых связей 2 (рис. 10,а), угловой связи 2 и подкоса 3 (рис. 10,б) и угловой связи 2 и торцевого стоечного упора (фиксатора) 4 (рис. 10,в).

Подкос 3 крепится наверху крюком за петлю струбцины, а внизу - за анкеры, установленные в отверстия в плите перекрытия. Снятие монтажной оснастки производится после выполнения работ, аналогичных при монтаже наружных панелей.

Временное крепление монтируемых панелей перегородок 1 после установки и выверки в плане (рис. 11) может быть произведено при помощи коротких подкосов 2 (рис. 11,а) или упоров 3 (рис. 11,б). При этом верхние крюки подкосов заведены в монтажные петли перегородки, а нижние - в монтажные петли, утопленные в плите перекрытия. Снятие подкосов и упоров производится после выверки панелей по вертикали, после сварочных работ по устройству постоянного закрепления панелей. Временное крепление балконных плит 1 (рис. 12) осуществляется с применением стойки 2 (рис. 12,а) или растяжки 3 в комплекте со стойкой 4 и анкером 5 (рис. 12,в), или подкосами 6 в комплекте со струбцинами (рис. 12,в). Снятие монтажной оснастки производится после выверки и устройства постоянного закрепления плит.

Сборные элементы, установленные в проектное положение, освобождают от стропов после прочного и устойчивого их закрепления не менее чем в двух точках. Временные крепления снимают со сборных элементов после их постоянного закрепления в соответствии с проектом.

При временном закреплении панелей подкосами за монтажные петли необходимо следить, чтобы захватные крюки были заперты надвижной втулкой, а натяжная гайка плотно прижата.

Рис. 11. Временное закрепление панелей перегородок

Рис. 12. Временное закрепление балконных плит

При использовании опоры необходимо, чтобы оба опорных ее башмака устойчиво стояли на панелях перекрытия, установка подкладок под опорные башмаки не допускается.

Винтовые зажимы монтажной оснастки должны быть плотно затянуты.

9 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

МОНТАЖНОЙ ОСНАСТКИ

В связи с разнообразием по форме, размерам и массе монтируемых сборных элементов также разнообразны и обширны номенклатура и конструкции монтажной оснастки. От технического состояния монтажной оснастки во многом зависят качество и производительность монтажных работ.

Монтажная оснастка эксплуатируется совместно с грузоподъемными кранами и съемными грузозахватными приспособлениями. При эксплуатации монтажной оснастки различного назначения и исполнения повсеместно распространен ручной труд монтажников. Безопасность труда монтажников также во многом зависит от технического состояния монтажной оснастки, которое, в свою очередь, обусловлено их правильной эксплуатацией.

Сроки службы монтажной оснастки также зависят от ее эксплуатации. Ниже приведены сроки службы монтажной оснастки.

Виды оснастки |

Срок службы, месяцы |

||

|

до ремонта |

после ремонта |

всего |

|

|

Подкосы, упоры, растяжки, связи, распорки, анкеры, фиксаторы, струбцины |

21-29 |

20-22 |

41-51 |

|

Кондукторы |

34-41 |

18-21 |

52-62 |

Из приведенных данных виден значительный разброс сроков службы. При рациональной эксплуатации сроки службы увеличиваются на 20 - 24 %.

С целью безопасной эксплуатации и увеличения сроков службы (экономии материальных ресурсов) монтажной оснастки следует выполнять ее техническое обслуживание, правила которого изложены в заводских инструкциях.

Для строительных организаций, выполняющих большие объемы строительно-монтажных работ с использованием монтажной оснастки, рекомендуется в составе технического обслуживания выполнять техническое освидетельствование монтажной оснастки.

Ниже приводятся основные положения освидетельствования монтажной оснастки.

Под техническим освидетельствованием понимается периодический осмотр монтажной оснастки, по результатам которого в соответствии с браковочными показателями оценивается техническое состояние и монтажная оснастка допускается (или не допускается) к работе.

Техническое освидетельствование оснастки производится с целью установить, что: оснастка соответствует технической документации и своему назначению; оснастка находится в исправном состоянии и обеспечивает безопасную работу.

Техническое освидетельствование оснастки производят, как правило, не реже чем ежеквартально.

Монтажники проводят осмотры оснастки перед использованием (ежесменно).

Обязанности ответственного исполнителя по техническому освидетельствованию возлагаются на инженерно-технического работника.

При этом устанавливается такой порядок, чтобы на персонал (монтажники, слесари, наладчики) возлагались обязанности по поддержанию оснастки в исправном состоянии.

Порядок и правила выполнения технического освидетельствования, хранения и выдачи оснастки, технической документации, средств измерений (инструмента, приборов и т.п.) в строительной организации устанавливаются в соответствующем стандарте организации (предприятия) или другом документе, утверждаемом руководителем организации (предприятия).

При техническом освидетельствовании оснастки выполняют:

проверку технической документации;

осмотр и проверку соответствия оснастки технической документации;

осмотр и оценку технического состояния оснастки.

Проверяется следующая техническая документация:

об изготовлении;

о разрешении на эксплуатацию, об учете технических освидетельствований;

стандарт предприятия или другой документ, устанавливающий порядок технических освидетельствований и обслуживания оснастки.

Если оснастка изготовлена сторонним предприятием, то проверяется наличие паспорта.

По паспорту устанавливают: наименование и назначение, комплект поставки, гарантийные обязательства, указания мер безопасности, наличие свидетельства о приемке.

Если оснастка изготовлена собственными силами предприятия, то проверяются наличие и содержание эксплуатационной документации по ГОСТ 2.601-2006, технологической документации и Журнала учета изготовленной оснастки. По Журналу устанавливают: наименование оснастки, номер проекта (рабочих чертежей) и технических условий, номер сертификата на примененный материал, результаты контроля качества сварки, дату и результаты испытаний или осмотра, подпись ответственного инженерно-технического работника.

Проверяются документы о разрешении на эксплуатацию и об учете технических освидетельствований.

По данным Журнала учета технических освидетельствований проверяют наименование, индивидуальный номер, дату ввода в эксплуатацию, фамилию инженерно-технического работника, разрешившегося эксплуатацию, дату и результаты технических освидетельствований.

Проверяются наличие и содержание документов на производство монтажных работ с оснасткой: технологических карт, проектов производства работ, проектов рабочих мест.

По этим документам устанавливают виды и характеристики монтируемых сборных элементов, наименования и параметры оснастки, условия работ.

Проверяются наличие и содержание стандарта предприятия, в котором устанавливается порядок эксплуатации, технического освидетельствования, обслуживания, выдачи и хранения оснастки.

Выявленные при проверке технической документации несоответствия (отсутствие документов, неудовлетворительное качество документов: неясности, ошибки в записях и т.п.) устраняются.

Перед осмотром оснастки устанавливают наличие клейма или прикрепленной бирки с указанием номера, комплектность.

Производится проверка соответствия использования оснастки своему назначению.

Перед осмотром оснастку очищают (щетками, сжатым воздухом и т.п.) от грязи и ржавчины, натеков масел.

Осмотру подлежат конструкции оснастки в целом, базовые детали (рамы, корпуса, штанги и т.п.), крепежные соединения: разборные (болтовые, винтовые и т.п.) и неразборные (сварные, заклепочные и т.п.), соединительные детали (проушины, валы, петли и т.п.), крюки, канаты (тросы) и их соединения.

При осмотре выявляются следующие дефекты оснастки: трещины, коррозия, износ и неисправности в механизмах и фиксирующих устройствах.

Выявляются общие и местные деформации конструкций в целом, базовых и соединительных деталей.

При необходимости для выявления деформаций проверяют размеры конструкций и деталей стандартными и специальными инструментами с точностью измерений до 1 мм.

Для оценки деформаций конструкций в целом и базовых деталей проверяют геометрическую форму (параллелепипед, труба и т.п.), габаритные размеры, размеры по диагонали, отклонения от плоскостности, от прямолинейности в плоскости, от соосности, от симметричности.

Деформации считаются недопустимыми, если превышают допуски, указанные на чертежах. При отсутствии чертежей геометрические размеры конструкций в целом и базовых деталей не должны отличаться от первоначальных более чем на 3 %.

Деформации соединительных деталей недопустимы, если геометрические размеры деталей (длина, ширина и т.п.) отличаются от предельных по чертежу или на 3 % от первоначальных (при отсутствии чертежей).

Выявляют местные деформации - вмятины, погнутости, разрывы, изломы, вырубки, расслоения металла и другие механические повреждения на поверхности элементов конструкции и деталей.

Площадь вмятин и других повреждений в элементах металлических конструкций не может, как правило, быть более 10 см2.

Размеры вмятин в тонкостенных элементах металлоконструкций в глубину и в длину не должны превышать, соответственно, половины и трех толщин.

Выявляют трещины в основном металле и в сварных швах элементов конструкции и деталей.

Признаками скрытых трещин могут быть ржавчина, выходящая на поверхность металла, шелушение краски, подтеки и др.

Для выявления трещин используют лупы, применяют способы смачивания, снятия стружки, методы и приборы дефектоскопии.

При выявлении трещин в грузонесущих элементах и деталях оснастка изымается из эксплуатации.

Степень поражения металлоконструкции коррозией оценивают по уменьшению толщины элементов и деталей вследствие коррозии. Уменьшение толщины элементов и деталей вследствие коррозии более чем на 7 % не допускается.

Степень износа трущихся поверхностей оценивают по изменению размеров деталей, по величине зазоров, люфтов и т.п.

Измерения выполняют без разборки или с частичной разборкой узлов и механизмов с применением стандартного и специального измерительного инструмента (штангенциркулей, скоб, шаблонов, щупов, люфтомеров и т.п.).

Износ недопустим, если его величина достигла предельного значения, указанного в конструкторской документации.

При отсутствии конструкторской документации руководствуются следующими рекомендациями:

- износ проушин, рымов, крюков, колец, петель не должен превышать 10 %;

- износ осей, пальцев, валов не должен превышать 3 % начального диаметра.

Осевое перемещение калибра (пробки или втулки) относительно проверяемой детали при износе конических соединений может быть не более 2 мм.

Допустимый зазор в изношенном сопряжении вал-втулка не должен превышать 2 - 2,5 зазора по сравнению с неизношенным сопряжением.

Крепежные соединения подлежат выбраковке, если при их осмотре выявлены дефекты (смятие и срез металла, срыв резьбы и т.п.) и неустранимое ослабление соединений.

Дефекты в механизмах захватов, замковых и фиксирующих устройств выявляют, проверяя путем испытаний четкость, надежность и своевременность их срабатывания.

При осмотре и оценке технического состояния стальных канатов для оснастки выявляют: обрывы проволок, разрывы прядей, износ, коррозию и остаточные деформации канатов.

Результаты осмотра и оценки технического состояния оснастки заносят в Журнал технических освидетельствований.

В Журнале регистрируют: наименование и номер оснастки; дату осмотра; фамилию и подпись ответственного инженерно-технического работника, разрешившего дальнейшую эксплуатацию оснастки.

Изъятая из эксплуатации оснастка должна быть удалена с мест производства монтажных работ.