| Информационная система |  |

РЕКОМЕНДАЦИИ

ВЫБОР ОПТИМАЛЬНЫХ

ТЕХНОЛОГИЧЕСКИХ

РЕЖИМОВ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПРИ

ЛИТЬЕ ПОД ДАВЛЕНИЕМ С ПРИМЕНЕНИЕМ

СТЕНДОВ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ

ПАРАМЕТРОВ

Р 50-123-91

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

Москва

1992

СОДЕРЖАНИЕ

РЕКОМЕНДАЦИИ

|

РЕКОМЕНДАЦИИ ВЫБОР

ОПТИМАЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ |

Р 50-123-91 |

Дата введения 01.07.92

Настоящие рекомендации устанавливают порядок проведения работ по поиску оптимальных технологических режимов литья под давлением отливок из цветных металлов и сплавов как с применением стендов или приборов для контроля параметров, так и при их отсутствии.

В рекомендации не рассматривается выбор параметров технологического процесса изготовления отливок литьем под давлением и процесса проектирования пресс-формы.

Рекомендации по выбору скорости первой фазы прессования и расчету вентиляционных каналов даны в приложениях 1, 2.

Перечень буквенных обозначений дан в приложении 6.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Качество деталей, изготавливаемых литьем под давлением (ЛПД), зависит от большого числа технологических параметров - скорости первой и второй фаз прессования, времени нарастания давления подпрессовки, температуры металла и пресс-формы, смазки, вентиляции и т.д.

Для получения деталей требуемого качества необходимо найти оптимальные значения этих параметров и их допустимые интервалы отклонения от оптимальных значений.

1.2. Технологический процесс ЛПД при оптимальных параметрах и при одновременной стабилизации этих параметров в пределах допустимых интервалов отклонений позволяет улучшить качество деталей, ликвидировать брак и повысить, производительность на 10 - 15 %. Необходимо добиваться сохранения оптимальных значений параметров в каждом цикле работы машины.

1.3. Стабилизация параметров возможна при строгой технологической дисциплине и применении приборов (стендов) контроля технологических параметров.

1.4. Следует учитывать, что поиск оптимальных технологических параметров проводится для единого конкретного комплекса, состоящего из машины, пресс-формы и околомашинного оборудования. Перестановка пресс-формы на другую машину такого же типа может вызвать необходимость уточнения оптимальности параметров.

1.5. При проведении экспериментальных работ необходимо строго выполнять все требования, регламентируемые ГОСТ 15595 и ГОСТ 23800.

2. КОНТРОЛЬ ПАРАМЕТРОВ

2.1. Приборы и стенды, применяемые для контроля технологических параметров ЛПД, должны соответствовать требованиям ГОСТ 23800.

2.2. Метрологические характеристики датчиков и приборов должны соответствовать следующим требованиям:

основная допустимая погрешность контроля и регистрации параметров по любому каналу не должна быть более ±2,5 %;

рабочий диапазон частот каналов контроля должен быть не менее чем на порядок выше собственной частоты контролируемого параметра;

нелинейность по любому каналу контроля не должна быть более 2 %;

гистерезис канала контроля не более 2 %;

дрейф нуля не более 5 %. Каналы контроля должны иметь устройство для корректировки выходного сигнала при нулевом значении контролируемого параметра;

датчики должны быть устойчивы к воздействию температуры и обеспечивать нормируемые метрологические характеристики во всем диапазоне рабочих температур, при которых контролируется параметр;

датчики должны иметь следующие пределы измерения: датчики усилия - 30 %, датчики положения (перемещения) на 10 % больше номинальных значений; предел измерения датчиков температуры металла в печи - от 0 до 800 °С, температуры пресс-формы - от 0 до 600 °С, температурный фон пресс-формы от 0 до 400 °С; предел измерения датчиков скорости - от 0 до 10 м/с, датчиков давления в гидросистеме от 0 до 3 номинальных давлений, датчиков давления расплава в пресс-форме - от 0 до 300 МПа.

2.3. Применяемые методы контроля параметров должны соответствовать требованиям ГОСТ 26689.

2.4. К основным технологическим параметрам ЛПД относятся:

положение (ход) прессующего поршня S, мм;

скорость первой v1 и второй v2 фаз прессования, м/с;

время нарастания давления подпрессовки tпод, с;

давление подпрессовки рпод, МПа;

усилие запирания пресс-формы Рз, кН;

время выдержки отливки в пресс-форме tв, с;

температура пресс-формы на расстоянии 20 мм от формообразующей поверхности (температурный фон пресс-формы) Т20, °С;

температура расплава в печи Тм, °С.

2.5. К вспомогательным технологическим параметрам относятся: давление рабочей жидкости в поршневой рп и штоковой рп полостях цилиндра прессования, МПа;

давление расплава в пресс-форме рф, МПа;

усилие прессования Рпр, кН;

усилие выталкивания отливки Ро, кН;

длительность первой фазы прессования t1 с;

длительность второй фазы прессования t2, с;

длительность третьей фазы прессования t3, с;

длительность цикла tц, с;

время заполнения пресс-формы металлом tзап, с;

температура формообразующей поверхности пресс-формы (температура пресс-формы) Тф, °С.

2.6. Контроль параметров может осуществляться непрерывным и дискретным методами.

2.6.1. При непрерывном методе на осциллограмме фиксируют изменения параметров в течении одного цикла машины (за исключением времени выдержки отливки в пресс-форме и длительности цикла).

2.6.2. При дискретном методе регистрирующими приборами фиксируют значения параметров в заданной точке или заданном интервале.

2.7. Методика разделения процесса ЛПД на три фазы прессования и методика обработки осциллограмм - по ГОСТ 26689.

2.8. Определение значений параметров в данном цикле

2.8.1. Для оптимизации технологического режима изготовления какой-либо отливки определяют перечень контролируемых параметров, методы их контроля и определения в каждом цикле, составляют план проведения экспериментальных работ, проводят эксперименты, обрабатывают полученные данные.

2.8.2. Все контролируемые параметры должны регистрироваться в каждом цикле по одной методике, т.е. каждый параметр должен определяться в заранее выбранных точке или интервале цикла.

2.8.3. Рекомендуется определять параметры в следующих точках или интервалах цикла.

Параметры фаз прессования vi, pщi, pпi, рпрi (где i - индекс фазы прессования) - определяют как среднее значение параметра при прохождении прессующим поршнем баз определенной длины S1Б и S2Б, расположенных в центрах соответствующих (первой и второй) фаз прессования, или как среднее значение параметра на временных отрезках t1Б и t2Б, расположенных в центрах соответствующих фаз прессования, при этом

|

|

или как мгновенное значение параметра в точках, соответствующих центрам фаз прессования, определяемых по величине хода прессующего поршня или по времени прохождения им соответствующей фазы прессования;

tпод при непрерывном методе контроля определяется от момента окончания заполнения пресс-формы расплавом до момента пересечения кривой давления в поршневой полости цилиндра прессования с прямой, проведенной на уровне 95 % установившегося давления в этой полости. При дискретном методе контроля определяют как время, за которое давление в поршневой полости цилиндра прессования возрастет от заданного pп min (рa > pп min > 0,75рa) до заданного рп max (рп max = 0,95 рпод), где ра - давление в аккумуляторе машины, используемого во второй фазе прессования;

рпод следует определять как установившееся давление расплава в пресс-форме или как установившееся давление в поршневой полости цилиндра прессования после окончания в них переходного процесса, но не позднее трех секунд после остановки прессующего поршня, вызванной окончанием заполнения пресс-формы расплавом;

Рз определяют после, полного запирания пресс-формы и до начала прессования;

Ро, кН, определяют по максимальному давлению в поршневой полости цилиндра в момент начала выталкивания (выхода) отливки из пресс-формы.

|

|

(1) |

где Dв - диаметр поршня цилиндра выталкивания, м;

рв mах - максимальное давление, МПа;

Tф, Т20, Тм определяют между подачами команд «Запирание» и «Прессование»;

tв определяют как время от подачи команды «Прессование» до подачи команды «Раскрытие пресс-формы»;

tц определяют как время между командами «Запирание» соседних циклов.

2.8.4. Нарушение правил регистрации параметров в каком-либо цикле или нескольких циклах могут привести к выводам, которые не соответствуют истинному влиянию параметров процесса на качество отливок, и вся проделанная работа может оказаться бесполезной. Регистрируют параметры в каждом цикле строго в соответствии с выбранной методикой.

3. КЛАССИФИКАЦИЯ ПАРАМЕТРОВ

3.1. При подготовке к экспериментам по оптимизации технологических параметров необходимо выяснить:

тип машины ЛПД, околомашинного оборудования и пресс-формы;

какие параметры и с помощью каких датчиков и приборов контролируются;

какие методы контроля параметров используются;

какие параметры можно регулировать и как;

инерционность регулируемых параметров.

Эти сведения позволят классифицировать параметры процесса и выяснить возможности эксперимента, а затем и порядок его проведения.

3.2. Множество параметров, от которых зависит процесс ЛПД, можно разделить на следующие группы:

по принадлежности - на параметры, зависящие от машины ЛПД и ее привода, от околомашинного оборудования (раздаточная печь, дозатор, смазчик) и от пресс-формы;

по возможности контроля - на контролируемые и неконтролируемые;

по методу контроля - непрерывный, дискретный;

по возможности регулирования - на регулируемые и нерегулируемые;

по типу регулирования - ручное и автоматическое регулирование;

по скорости регулирования - быстро регулируемые, когда значения параметра можно изменять в требуемых пределах перед каждым циклом, и медленно регулируемые, когда параметр можно изменить в требуемых пределах в течение нескольких циклов.

3.3. Результаты анализа следует оформить в виде таблицы (табл. 1). В таблицу следует вносить только те параметры, которые могут быть определены в процессе эксперимента.

3.4. Классификация параметров может быть продолжена;

по стабильности - на стабильные и нестабильные;

по влиянию друг на друга - зависимые и независимые;

по влиянию на качество, отливок - сильно и слабо влияющие.

Такое разделение параметров может быть сделано только по результатам экспериментов.

Анализ параметров процесса

|

Тип оборудования |

Параметр |

Возможность контроля |

Метод контроля |

Возможность регулирования |

Тип регулирования |

Скорость регулирования |

|||||

|

да |

нет |

непрерывный |

дискретный |

да |

нет |

автоматический |

ручной |

быстро |

медленно |

||

|

Машина типа |

v1 |

|

|

|

|

|

|

|

|

|

|

|

v2 |

|

|

|

|

|

|

|

|

|

|

|

|

tпод |

|

|

|

|

|

|

|

|

|

|

|

|

рпод |

|

|

|

|

|

|

|

|

|

|

|

|

рп |

|

|

|

|

|

|

|

|

|

|

|

|

рш |

|

|

|

|

|

|

|

|

|

|

|

|

рф |

|

|

|

|

|

|

|

|

|

|

|

|

Рз |

|

|

|

|

|

|

|

|

|

|

|

|

Рпр |

|

|

|

|

|

|

|

|

|

|

|

|

Ро |

|

|

|

|

|

|

|

|

|

|

|

|

tв |

|

|

|

|

|

|

|

|

|

|

|

|

tц |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Печь типа |

Тм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дозатор типа |

Масса дозы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Смазчик типа |

Доза смазки |

|

|

|

|

|

|

|

|

|

|

|

Время обдува |

|

|

|

|

|

|

|

|

|

|

|

|

Пресс-форма |

T20 |

|

|

|

|

|

|

|

|

|

|

|

Tм |

|

|

|

|

|

|

|

|

|

|

|

4. СТАБИЛЬНОСТЬ ПАРАМЕТРОВ И КАЧЕСТВО ОТЛИВОК

4.1. Методика оценки стабильности технологических параметров

4.1.1. Стабильность (нестабильность) параметра определяют степенью отклонения параметра в процессе работы от его среднего значения.

4.1.2. Стабильность параметра х следует оценивать по среднему квадратическому отклонению Sx или интервалу отклонения Δх, полученным не менее чем из 5 экспериментов.

4.1.3. Сравнение стабильности

одного и того же параметра в различных сериях наблюдений xi и

xj проводят по соотношениям ![]() или

или ![]() , где

, где ![]() - отношение интервала

- отношение интервала ![]() к среднему значению параметра

к среднему значению параметра ![]() , выраженное в процентах

, выраженное в процентах

4.1.4. Статистическую обработку последовательности из n наблюдений параметра проводят при едином доверительном уровне всех оценок критериев и интервалов 0,95 по стандартным программам математического обеспечения ЭВМ.

4.2. Влияние стабильности параметров на качество отливок

4.2.1. Понятия «стабильность технологических параметров» и «влияние стабильности параметров на качество отливок» имеют смысл только тогда, когда изготовление конкретной отливки ведется по оптимальному технологическому процессу.

4.2.2. В установившемся процессе производства качество отливок есть результат комплексного взаимного влияния параметров процесса ЛПД, их стабильности.

4.2.3. На качество отливок, наибольшее влияние оказывают: скорость прессования, температура расплава в печи и вентиляция пресс-формы. Стабильность этих параметров определяет качество отливок. В меньшей степени на качество отливок влияют стабильность температуры пресс-формы и массы заливаемой дозы.

4.2.4. Стабильность скорости прессования, при которой сохраняется качество отливок, зависит прежде всего от стабильности работы механизма прессования, если отклонения других параметров процесса не выходят за данные оптимальные пределы.

4.2.5. Закономерности влияния конструктивных параметров привода механизма прессования на стабильность скорости прессования являются общими для механизмов прессования различного типа. При возрастании средней скорости холостого хода в 10 раз интервал ее отклонения увеличивается приблизительно в 3 раза.

При увеличении интервала отклонения температуры рабочей жидкости до 10 °С интервал отклонения скорости холостого хода увеличивается в 3,3 раза.

4.2.6. Стабильность скорости прессования одинаково зависит от стабильности параметров привода механизма прессования и от стабильности технологических параметров. Наибольшее влияние на отклонение скорости прессования оказывают отклонения температуры расплава, реальная площадь вентиляционной системы и температура рабочей жидкости в баке машины. Уменьшение нестабильности скорости прессования возможно за счет стабилизации указанных параметров.

4.2.7. Закономерности влияния нестабильности технологических параметров и нестабильности параметров привода механизма прессования и пресс-формы на качество отливок являются общими для различных отливок, независимо от их типа и сложности.

4.2.8. Для получения отливок заданного качества необходима поддерживать от цикла к циклу оптимальные параметры процесса со следующей допустимой погрешностью:

скорость прессования - ±2,65 %;

длительность цикла - ±10 %;

температура расплава в печи - ±1,75 %;

масса заливаемой дозы - ±3 %;

давление в аккумуляторе машины - ±5 %;

температура рабочей жидкости в баке машины - ±7 %;

время нарастания давления подпрессовки - ±5 %.

4.2.9. Нестабильность некоторых технологических параметров, ведущая к ухудшению качества отливок, может быть компенсирована повышением стабильности других параметров с сохранением требуемого качества отливок, независимо от их типа и сложности:

стабилизация скорости прессования расширяет допустимый интервал отклонения температуры расплава в печи в 1,5 раза;.

стабилизация температуры расплава в печи позволяет расширить допустимый интервал отклонения скорости прессования в 1,5 - 2 раза;

стабилизация скорости прессования и температуры расплава в печи позволяет расширить допустимое отклонение дозы заливаемого расплава для тонкостенных отливок в 3 раза.

4.2.10. На практике всегда необходимо придерживаться правила, что все параметры процесса необходимо поддерживать в заданных оптимальных значениях от цикла к циклу, а также в заданных (минимально возможных) интервалах их отклонения.

5. ПОДГОТОВКА К ЭКСПЕРИМЕНТАМ

5.1. Определение качества отливок

5.1.1. Установить требования, предъявляемые к отливке в технических условиях или чертеже детали, т.е. перечень показателей качества, допустимые интервалы их значений, по которым отливка считается годной или бракованной.

5.1.2. Определить методику оценки качества отливок. При этом необходимо максимально использовать сложившуюся на предприятии процедуру контроля качества отливок.

5.1.3. Все показатели качества должны иметь числовые значения для упрощения процедуры оптимизации процесса.

Рекомендуется для оценки качества отливок применять определение их массы после отделения литниковой системы или плотности гидровзвешиванием, оценку качества поверхности - по проценту поверхности с дефектами, а также применять различные балльные оценки качества.

5.1.4. Все отливки данной партии по каждому параметру должны контролироваться одним лицом (лицами), на одном и том же оборудовании и по единой методике.

5.2. Подготовка стенда, приборов контроля к работе

5.2.1. Установку датчиков, подготовку стендов (приборов) для контроля параметров необходимо осуществлять в соответствии с инструкцией по эксплуатации.

5.2.2. В соответствии с инструкцией по эксплуатации производят тарировку каналов контроля. Порядок тарировки каналов контроля - по ГОСТ 26689. Строят тарировочные графики по каждому каналу контроля.

5.2.3. Определить порядок записи в журнал наблюдений всех контролируемых параметров в каждом цикле и маркировки осциллограмм, графиков самописцев, распечаток, отливок.

5.3. Тарировка регуляторов параметров машины

5.3.1. При наличии каналов контроля скорости первой (v1) и второй (v2) фаз прессования, времени нарастания давления подпрессовки (рпод) произвести тарировку соответствующих регуляторов машины. Изменяя положение регулятора в каждом опыте на 10 %, фиксировать значение параметра. В каждом опыте провести не менее 5 измерений. Построить тарировочный график: параметр - положение регулятора (обороты, градусы). Эксперименты провести на холостом ходу машины без заливки расплава, установив в камеру прессования амортизатор. Тарировочные графики позволят определить рабочие области и эффективность регуляторов машины.

5.3.2. Определить зависимость температуры рабочей жидкости в баке машины (Тр.ж) от длительности непрерывной работы (tp). Фиксировать Тр.ж через каждые 15 мин до достижения постоянной температуры. Построить график зависимости Тр.ж - tp. Необходимо учитывать наличие системы охлаждения рабочей жидкости и время года.

5.3.3. Определить интервал отклонения при заданном среднем

значении температуры расплава в печи. Определить нестабильность ![]() по формуле (2). Длительность испытаний

- не менее трех перерегулирований.

по формуле (2). Длительность испытаний

- не менее трех перерегулирований.

5.3.4. По десяти заливкам в камеру прессования определить

соответствие среднего значения массы заливаемой заданной дозы и интервал ее

отклонения. Определить нестабильность ![]() по формуле (2).

по формуле (2).

6. ПРЕДВАРИТЕЛЬНЫЕ ЭКСПЕРИМЕНТЫ

6.1. Целью проведения предварительных экспериментов является установление границ изменения параметров, зон, в которых целесообразно проводить поиск оптимальных значений параметров, а также выявление параметров, значения которых не будут меняться в процессе поиска.

6.2. Предварительные эксперименты можно проводить, применяя стенды контроля параметров или применяя только приборы, входящие в комплект машины (индикаторы для настройки усилия запирания, приборы контроля и регулирования температуры расплава в раздаточной печи).

6.3. Определить в соответствии с приложением 1 скорость первой фазы прессования v1.

6.4. Выяснить расчетные значения параметров (Рз, v2, tпод, рпод, tв, tц, Tф, T20, Тм, mз.д), определяемые при разработке конструкции пресс-формы.

6.5. Порядок проведения предварительных экспериментов

6.5.1. Установить пресс-форму, провести ее предварительный подогрев, настроить машину на требуемое усилие запирания.

6.5.2. Установить регуляторы параметров машины и околомашинного оборудования на расчетные значения.

6.5.3. Подключить и прогреть в соответствии с инструкцией по эксплуатации стенд или имеющиеся в наличии приборы контроля, а также привод машины.

6.5.4. Настроить приборы контроля. Провести несколько (5 - 6) запрессовок расплава для вывода пресс-формы на рабочую температуру.

6.6.5. Установить 10 значений изменения скорости второй фазы прессования v2i от v2 min до v2 max через равные интервалы. При наличии тарировочного графика v2 - Npeг определить для каждого значения v2i соответствующее положение регулятора Npeгi. При отсутствии графика определить 10 положений регулятора Npeгi от Npeг min до Npeг max.

6.5.6. Произвести при каждом значении v2i или Npeгi по 3 - 5 запрессовок, сохраняя при этом значения остальных параметров (v1, tпод, tц, tв, Тм, T20, mз.д Tф и т.д.) на уровне расчетных.

6.5.7. Провести разбраковку получаемых 10 групп отливок, определить значения показателей качества (например: масса отливок, плотность, процент дефектной поверхности и т.д.) и показатели качества, которые не имеют числовых значений (наличие раковин, недоливов элементов отливок, неспаи, негерметичность и т.д.).

6.5.8. При наличии стендов и приборов определить для каждой отливки значения всех контролируемых параметров.

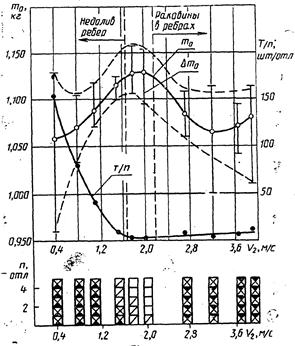

6.5.9. Построить график зависимости качества отливки (по одному - двум показателям качества, имеющим числовые значения) от скорости второй фазы прессования или от положения регулятора скорости. (Например график зависимости m отливок от v2, процент дефектной поверхности D от v2 и т.д.). Пример такого графика приведен в приложении 3.

6.5.10. Рекомендуется на график нанести условные обозначения качества, отливки в виде прямоугольников или квадратов, отображающих тот или иной уровень качества. Пример приведен в приложении 3.

6.5.11. Нанести на график вертикальными линиями зоны, в которых наблюдались дефекты, не имеющие числовых значений.

6.5.12. Провести анализ полученных результатов и определить интервал и среднее значение скорости v2 (Npeг), при которой получились отливки наилучшего качества.

6.5.13. Установить 4 - 5 значений изменения температуры расплава в печи Tмi от Tм min до Тм mах через равные интервалы.

6.5.14. Произвести при каждом значении Tмi по 3 - 5 запрессовок, сохраняя при этом значения остальных параметров на уровне расчетных, а регулятор скорости прессования установить в положение, соответствующее найденному в п. 6.5.12.

6.5.15. Выполнить работы по пп. 6.5.7 - 6.5.12

и определить среднее значение температуры расплава в печи ![]() и интервал отклонения, при котором

получились отливки наилучшего качества.

и интервал отклонения, при котором

получились отливки наилучшего качества.

6.5.16. Аналогично, если это требуется, произвести поиск наилучшего значения какого-то другого параметра при фиксированных значениях ранее определенных экспериментально и предварительно параметрах (например tпод, Тф).

6.5.17. Время выдержки отливки в пресс-форме tв и длительность цикла tц определяют, исходя из обеспечения заданных температур пресс-формы в момент раскрытия и перед началом нового цикла. При этом должны отсутствовать затруднения при съеме отливки со стержней или при извлечении последних и должна быть обеспечена нормальная работа толкателей без внедрения их в тело отливки.

Температуру пресс-формы контролируют термопреобразователями, установленными на глубине 20 мм (температурный фок пресс-формы Т20) или (и) не более 2 мм (температура пресс-формы Тф) от формообразующей поверхности. Цикл должен начинаться после достижения заданного значения Тф. Удобнее контролировать показатель Тф чем Т20, т.к. интервал изменения Тф на порядок больше интервала изменения Т20 и поэтому увеличивается точность контроля длительности цикла tц.

Эксперименты проводят при фиксированных средних значениях параметров, определенных в предварительных экспериментах.

6.5.18. При наличии стенда длительность времени tв можно контролировать по заданной температуре извлечения отливки из пресс-формы Ти.зад. При Тф = Ти.зад автоматически должна подаваться команда на раскрытие пресс-формы. Длительность цикла при этом контролируют по достижению Тф заданного значения Тф.зад. При Тф = Тф.зад подается сигнал, разрешающий начало нового цикла. При этих условиях изготавливается партия отливок и при достижении установившихся от цикла к циклу значениях Тф = Ти.зад и длительности цикла tц, соответствующей Тф = Тф.зад, проверяют условия съема и выталкивания отливок. При затрудненном съеме отливок со стержней уменьшают tв, а при внедрении толкателей в тело отливки tв увеличивают. После нахождения минимальной длительности tв уточняют соответствующее ей значение Тф и устанавливают его на датчике прибора.

6.5.19. При отсутствии стенда устанавливают на реле времени машины расчетные (или опытные) значения tв и tц. Проводят на предварительно разогретой пресс-форме (5 - 8 запрессовок) серию запрессовок (заливок), постоянно уменьшая длительности tв до появления затруднений с выталкиванием отливки. Увеличивают tв на 30 - 50 % и устанавливают это значение на реле машины.

6.5.20. Устанавливают заведомо меньшую длительность tц и определяют, на какой отливке возникают затруднения с извлечением, стержней или выталкиванием отливки. Увеличивают tц на 10 - 20 % и после 2 - 5-минутного перерыва повторяют запрессовки до определения отливки, на которой возникают затруднения. Заливки партий повторяют до тех пор, пока не будет установлена длительность цикла, при которой не наступает затруднений с извлечением стержней и выталкиванием отливки при достаточно длительной непрерывной работе. Следует учитывать, что любой длительности цикла соответствует своя температура пресс-формы перед началом нового цикла. Оптимальная длительность цикла не ведет к постепенному повышению температуры пресс-формы и обеспечивает непрерывную работу машины в течение требуемого времени и постоянное качество отливок.

6.5.21. Эксперименты по оптимизации длительности tв и tц необходимо проводить при включенной системе охлаждения пресс-формы, плит машины и прессующего поршня.

6.5.22. Часть информации по оптимизации tв и tц может быть получена при проведении предварительных экспериментов. На этой стадии могут возникнуть затруднения с извлечением стержней и выталкиванием отливок.

6.6. Если предварительные эксперименты однозначно показывают, что наилучшее качество получается при данном значении какого-то параметра (например: наибольшая плотность отливок получается только при минимальном значении времени нарастания давления подпрессовки tпод), то в дальнейших экспериментах принимают это значение параметра и не меняют его. Необходимо принять меры по стабилизации этого (этих) параметра.

Учитывая, что наиболее сильное воздействие на качество любых отливок имеют v1, v2, tпод, Тм, Тф, tв tц, смазка, mз.д, вентиляция, что v1, mз.д, вентиляция выбираются на предварительном этапе и в дальнейшем не изменяются, что Тф выступает как комплексный параметр, зависящий от tв, tц и Tм, а tпод, как правило, имеет одно, заведомо наилучшее значение, особенно для тонкостенных отливок, то дальнейший поиск оптимальных значений параметров может быть сведен к нахождению зависимости показателей качества от нескольких (2 - 3) основных параметров при постоянных стабильных значениях остальных параметров. Например, от v2 и Тм или от v2 и Тм и третьего параметра (tпод, Тф, tц смазки). Это позволяет резко сократить количество опытов.

6.7. Если предварительные эксперименты не позволили получить удовлетворительного качества отливок и выяснить возможные, зоны поиска оптимальных параметров, то необходимо провести анализ конструкции пресс-формы (расположение отливки, место подвода расплава, сечение питателя, конфигурация литниковой системы, вентиляция пресс-формы и т.п.). После устранения замеченных недостатков эксперименты повторяют.

7. ОПТИМИЗАЦИЯ ПАРАМЕТРОВ

7.1. На основе требований, предъявляемых к отливке, выбрать показатели качества отливок, которые будут контролироваться, при проведении эксперимента, и методику их оценки. Показатели качества должны иметь числовые значения.

7.2. Выбрать 2 - 3 параметра процесса, наиболее сильно влияющих на качество отливок (например: v2, Тм, Тф, Т20, tпод). Параметры должны быть регулируемыми и желательно контролируемыми. При наличии стенда или приборов контроля в дальнейших расчетах используют истинные значения параметров. При отсутствии приборов в качестве значения параметра используют соответствующее положение регулятора в единицах его шкалы (градусы, обороты и т.д.).

7.3. Выбрать основной уровень параметров xio и интервалы их варьирования Δхi. Основной уровень выбирают из условий предварительных экспериментов в центре найденного наилучшего интервала. Интервал варьирования рекомендуется выбирать в пределах предварительно найденного интервала, но не более ±20 % значения основного уровня.

Определить верхний и нижний уровни параметра:

|

|

(3) |

|

|

(4) |

где i - номер параметра.

Результаты занести в табл. 2.

Основные уровни и интервалы варьирования параметров

|

Параметр |

xi |

x1 |

x2 |

x3 |

|

Основной уровень |

xiо |

|

|

|

|

Интервал варьирования |

Δxi |

|

|

|

|

Верхний уровень |

xiв |

|

|

|

|

Нижний уровень |

xiн |

|

|

|

7.4. Значения параметра в j-м эксперименте рассчитывают по формуле:

|

|

(5) |

где i = 1, 2, 3 … номер параметра;

j = 1, 2, 3 … номер эксперимента;

zij - кодированное значение i-го параметра в j-м эксперименте. (См. табл. 3 для двух и табл. 5 для трех варьируемых параметров).

Результаты расчета занести в табл. 4 для двух и табл. 6 для трех варьируемых параметров.

7.5. Установить на машине ЛПД регулирующие органы в положение, когда технологические параметры соответствуют значениям, указанным по эксперименту № 1 в табл. 4 и 6.

Пробными запрессовками добиться полного соответствия всех параметров xi значениям, указанным в табл. 4 и 6.

7.6. Провести после выхода на режим 10 запрессовок. При каждой запрессовке контролировать и фиксировать значения параметров. В этой серии запрессовок все контролируемые параметры не должны изменяться от заданного в табл. 4 и 6 значения более чем на 2,5 %.

Кодированные значения для двух варьируемых параметров

|

Номер эксперимента j |

z1j |

z2j |

z1j⋅ z2j |

|

1 |

-1 |

-1 |

+1 |

|

2 |

+1 |

-1 |

-1 |

|

3 |

-1 |

+1 |

-1 |

|

4 |

+1 |

+1 |

+1 |

Условия проведения экспериментов для двух варьируемых параметров

|

Номер эксперимента j |

Значение периметра i |

|

|

x1j |

x2j |

|

|

1 |

|

|

|

2 |

|

|

|

3 |

|

|

|

4 |

|

|

Кодированные значения для трех варьируемых параметров

|

Номер эксперимента i |

z1j |

z2j |

z3j |

z1j⋅ z2j |

z1j⋅ z3j |

z2j⋅ z3j |

z1j⋅z2j⋅ z3j |

|

1 |

-1 |

-1 |

-1 |

+1 |

+1 |

+ 1 |

-1 |

|

2 |

+1 |

-1 |

-1 |

-1 |

-1 |

+ 1 |

+1 |

|

3 |

-1 |

+1 |

-1 |

-1 |

+1 |

-1 |

+1 |

|

4 |

+1 |

+1 |

-1 |

+1 |

-1 |

-1 |

-1 |

|

5 |

-1 |

-1 |

+1 |

+1 |

-1 |

-1 |

+1 |

|

6 |

+1 |

-1 |

+1 |

-1 |

+1 |

-1 |

-1 |

|

7 |

-1 |

+1 |

+1 |

-1 |

-1 |

+1 |

-1 |

|

8 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

Таблица 6

Условия проведения экспериментов для трех варьируемых параметров

|

Номер эксперимента i |

Значения параметра i |

||

|

x1j |

x2j |

x3j |

|

|

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

4 |

|

|

|

|

5 |

|

|

|

|

6 |

|

|

|

|

7 |

|

|

|

|

8 |

|

|

|

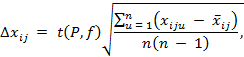

7.7. Определить погрешность эксперимента δj по каждому параметру xi:

хiju - значение i-гo параметра в j-м эксперименте, в u - опыте;

![]() - среднее

значение i-гo параметра в j-м

эксперименте;

- среднее

значение i-гo параметра в j-м

эксперименте;

n - число отливок в эксперименте, n = 10;

t(P, f) - коэффициент СТЬЮДЕНТА для вероятности Р = 0,95 и f = n - 1, t(P, f) = 2,26.

Если δj ≤ 5 %, то можно

принять, что в j-м эксперименте значение

параметра хiju = ![]() = const.

= const.

7.8. Провести контроль качества отливок первого эксперимента и результаты занести в табл. 7, где Yjn - показатель качества.

Если качество отливок контролировалось по нескольким показателям, имеющим числовые значения, то по каждому показателю качества заполняется табл. 7. Дальнейшие расчеты ведутся отдельно по каждому показателю качества.

7.9. Выполнить требования пп. 7.5 - 7.8 для второго и последующего экспериментов. Внести в табл. 7 результаты контроля качества отливок по всем экспериментам.

7.10. Определить значение

функции отклика по ![]() по формуле

по формуле

|

|

(8) |

результаты внести в табл. 7.

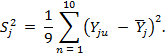

7.11. Для проверки корректности проведения экспериментов необходимо проверить однородность выборочных дисперсий по критерию Кохрена. Для этого вычислить дисперсию j-го эксперимента Si по формуле

|

|

(9) |

Результаты занести в табл. 7.

7.12. Определить сумму дисперсий по формуле

|

|

(10) |

где m - количество экспериментов.

Результаты контроля качества отливок

|

j |

Yju |

||||||||||||

|

Yj1 |

Yj2 |

Yj3 |

Yj4 |

Yj5 |

Yj6 |

Yj7 |

Yj8 |

Yj9 |

Yj10 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициенты регрессии

|

Коэффициенты регрессии |

b0 |

b1 |

b2 |

b3 |

b12 |

b13 |

b23 |

b123 |

|

Коэффициенты регрессии при расчете |

|

|

|

|

|

|

|

|

|

Коэффициенты регрессии после оценки значимости |

|

|

|

|

|

|

|

|

Среди дисперсий ![]() найти максимальное значение

найти максимальное значение ![]() . Вычислить σ по формуле

. Вычислить σ по формуле

|

|

(11) |

При σ > σкр при проведении экспериментов наблюдается дрейф технологических параметров, что не позволяет правильно оценить результаты опытов и может привести к ошибке.

Следует повторить эксперимент, ужесточив при этом требования к стабильности технологических параметров.

При σ < σкр необходимо перейти к дальнейшей обработке полученных данных. Для i = 3 σкр = 0,2926, для i = 2 σкр = 0,5017.

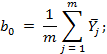

7.13. Вычислить коэффициенты регрессии по формулам:

|

|

(12) |

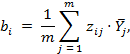

|

|

(13) |

|

|

(14) |

|

|

(15) |

где i, k = 1, 2, 3 - номера параметра, i ≠ k;

m - количество экспериментов;

zij, zkj - кодированные значения факторов (см. табл. 3 и 5). Значения коэффициента регрессии занести в табл. 8.

7.14. Для оценки значимости

коэффициентов регрессии вычислить ![]() по формуле

по формуле

|

|

(16) |

где ![]() дисперсия i-го эксперимента

(см. табл. 7);

дисперсия i-го эксперимента

(см. табл. 7);

m - количество экспериментов.

7.15. Для каждого коэффициента bi, bik и b1, 2, 3 соотношения:

|

|

(17) |

где i; k - 1, 2, 3 - номера параметров, i ≠ k

Если рассчитанное t > tкр, то соответствующий коэффициент регрессии является значимым, т.е. изменение соответствующего ему параметра существенно влияет на качество отливки.

Для i = 2 tкр = 2,0281, а для i = 3 tкр = 1,9935.

Если же t ≤ tкр, то соответствующий коэффициент регрессии является незначимым. При дальнейших расчетах он приравнивается к нулю. Заполнить нижнюю строку табл. 8.

7.16. Записать уравнение регрессии, включив в него суммы произведений только значимых коэффициентов регрессии на соответствующие факторы:

|

Y = b0 + b1⋅x1 +, …, + b1, 2⋅x2 +,…, + b1, 2, 3⋅x1⋅x2⋅x3. |

(18) |

7.17. Для проверки адекватности полученного уравнения реальным зависимостям влияния параметров на функцию отклика (качество отливок) подставим в уравнение регрессии значения параметров в условиях каждого эксперимента (см. табл. 4 и 6).

|

|

(19) |

Результаты расчета занести в табл. 7.

7.18. Вычислить:

|

|

(20) |

где d - число значимых коэффициентов в уравнении регрессии;

m - число экспериментов (4 или 8).

Определить критерий Фишера по формуле

|

|

(21) |

По таблице, приведенной в приложении 4, определить для степеней свободы v1 = m - d и v2 = m(n - 1).

Если F > Fкр, то уравнение регрессии не адекватно описывает реальный прогресс. Для получения нового уравнения регрессии следует повторить эксперимент, уменьшив интервалы варьирования факторов Δхi.

Если же F < Fкр, то найденное уравнение регрессии можно использовать для нахождения оптимальных режимов литья.

7.19. Поиск экстремума функции отклика следует провести методом крутого восхождения. Для этого вычисляются λi с учетом знака по формуле

|

λi = bi⋅Δхi. |

(22) |

Максимальное по модулю из всех λi (i = l, 2, 3) принять за базовое λбаз. Выбирают шаг для базовой переменной (δ).

Пересчитать λi на λi0 с учетом знака по формуле

|

|

(23) |

7.20. Провести мысленный эксперимент. Для этого рассчитать параметры для каждого шага по формуле

|

|

(24) |

где i = 1, 2, 3 - номер фактора;

k = 1, 2 … - номер шага.

Результаты расчета занести в табл. 9.

7.21. Рассчитать функцию отклика по уравнению регрессии

|

|

(25) |

Результаты расчета занести в табл. 9.

Таблица 9

Результаты мысленного эксперимента

|

Шаги |

Факторы |

Функция отклика |

||

|

k |

x1k |

х2k |

х3k |

|

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

5 |

|

|

|

|

|

6 |

|

|

|

|

|

7 |

|

|

|

|

|

8 |

|

|

|

|

|

9 |

|

|

|

|

7.22. Если за число шагов k = 3 достигается и превышается максимально возможное расчетное значение функции отклика (определяемое из физических свойств и ограничений, существующих для отливок), то δ нужно уменьшить. Если же k слишком большое, то δ следует увеличить.

7.23. Реальные эксперименты в начале движения ставить через 3 мысленных эксперимента.

При уменьшении приращения наблюдавшихся значений функции отклика реальные эксперименты ставить чаще, а вблизи частного экстремума, когда ΔYнабл близко к нулю - в каждом шаге. Реальные эксперименты проводить согласно пп. 7.3 - 7.8.

7.24. При достижении частного экстремума в этой точке эксперимент повторяют сначала (см. пп. 7.6 - 7.22).

7.25. Поисковое рабочее движение прекращают при:

достижении области экстремума функции отклика, признаком которого является статистическая незначимость коэффициентов при членах первого порядка (Xi) в уравнении регрессии, полученном в результате проведения реальных экспериментов;

достижении параметрами ограничений, существующих для данного технологического процесса.

7.26. Математическую обработку результатов экспериментов рекомендуется проводить на ЭВМ при едином доверительном уровне всех оценок критериев и интервалов, равном 0,95 по стандартным программам математического обеспечения ЭВМ.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ВЫБОР ДИАМЕТРА КАМЕРЫ ПРЕССОВАНИЯ И СКОРОСТИ

ПЕРВОЙ ФАЗЫ ПРЕССОВАНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Прессующий поршень в первой фазе прессования производит сбор расплава, перекрытие заливочного окна и подвод расплава к литниковой системе. Характер гидродинамических процессов в камере прессования оказывает существенное влияние на плотность отливок. До 60 % газа, оставшегося в отливке, может составлять газ, замешанный в расплав в камере прессования.

1.2. Степень насыщения расплава газом в первой фазе прессования определяется временем разгона поршня из состояния покоя, его скоростью и степенью (уровнем) начального заполнения камеры прессования.

1.3. У большинства машин ЛПД скорость прессования изменяется ступенчато от 0,1 - 0,5 м/с в первой фазе прессования до 0,5 - 5 м/с во второй фазе. В пределах этих фаз прессования, за исключением переходных процессов в начале и конце фаз, поршень движется с постоянной скоростью. В машинах ЛПД, оснащенных системой типа «Парашот», в первой фазе поршень движется с постоянным ускорением. К этой системе приведенные ниже рекомендации не относятся.

1.4. Время разгона прессования поршня у большинства машин с двумя ступенями скорости, как правило, не превышает 0,01 - 0,2 с. Это приводит к импульсному изменению состояния покоящегося расплава. У торца поршня образуется крутая волна, распространяющаяся в невозмущенный расплав.

Дальнейшее поведение свободной поверхности расплава и волны определяет количество замешанного газа.

2. СХЕМЫ ПОВЕДЕНИЯ ВОЛНЫ РАСПЛАВА В КАМЕРЕ ПРЕССОВАНИЯ

2.1. Критической скоростью vкp прессования поршня в первой фазе прессования называется такое значение скорости, при которой гребень волны, образующийся у торца поршня, достигает верхней точки свода камеры прессования и перемещается перед поршнем, вытесняя газы из камеры прессования через литниковую систему в атмосферу (v1 = vкр) (черт. 1).

2.2. Если v1 > vкр, то волна расплава, растекаясь по своду камеры прессования, захватывает газы из свободного пространства камеры прессования (черт. 2).

2.3. Если v1 > vкр то отраженная волна перекрывает литниковый канал и также происходит захват газа (черт. 3).

Схемы вытеснения газа из камеры прессования (черт. 1, 2, 3) характерны для высокого значения коэффициента заполненности камеры прессования K > 0,7

|

|

(26) |

где Vраспл - объем расплава;

Vк.п - вместимость камеры прессования.

2.4. При меньшем значении коэффициента заполненности K < 0,7 и при v1 < vкр возможна четвертая схема поведения волны (черт. 4), в которой отраженная волна не перекрывает литниковый канал, возвращается к поршню, и происходит полное вытеснение газов из камеры прессования. Такое явление происходит при пороговой скорости. За пороговую скорость принимают такую скорость первой фазы прессования, при которой сечение отраженной волны у торца камеры прессования составляет 0,90 - 0,95 площади сечения камеры прессования. В этом случае v1 = vпор < vкр.

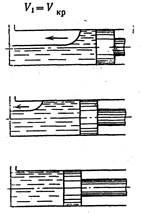

Схемы вытеснения газа из камеры прессования

3. НОМОГРАММА

ДЛЯ ВЫБОРА СКОРОСТИ

ПЕРВОЙ ФАЗЫ ПРЕССОВАНИЯ

3.1. Предварительно определяют площадь проекции отливки S0 (см2) с литниковой системой и промывниками на плоскость разъема пресс-формы.

3.2. Определяют массу заливаемого расплава G (кг) с учетом требуемой толщины пресс-остатка.

3.3. Определяют, исходя из сложности отливки, заливаемого сплава и требуемого качества, необходимое конечное давление в камере прессования и пресс-форме рф (МПа).

Пп. 3.1 - 3.3 выполняют, пользуясь общеизвестной литературой по ЛПД,

3.4. По номограмме (черт. 5), исходя из площади отливки S0 и требуемого конечного давления рф, выбирают необходимое усилие запирания машины ЛПД Рз (кН) (верхняя левая четверть номограммы). Движение по номограмме показано линией со стрелками.

3.5. По усилию прессования Рпр (кН), развиваемому выбранной машиной, определяют диаметр камеры прессования Dк.п (см), (нижняя левая четверть номограммы).

3.6. Связывая Dк.п с объемом камеры прессования Vк.п (см3) (правая нижняя четверть), выходят на требуемую массу заливаемого расплава G и определяют коэффициент заполненности камеры прессования K (центральная часть номограммы).

3.7. По известным коэффициенту K и диаметру камеры прессования Dк.п (правая крайняя часть номограммы) определяют требуемую для данной отливки и машины скорость первой фазы прессования v1 (м/с) обеспечивающую вытеснение газов из камеры прессования и исключающую их захват и замешивание в расплав.

3.8. Полученную скорость первой фазы прессования v1 вносят в карту технологического процесса изготовления отливки.

3.9. При проведении экспериментов по оптимизации параметров скорость первой фазы прессования v1 рекомендуется оставить постоянной и равной значению, рассчитанному по номограмме.

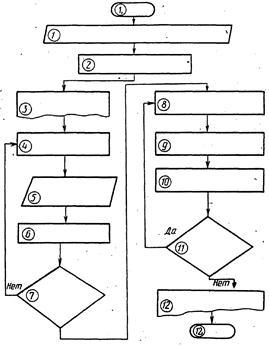

3.10. Укрупненная блок-схема алгоритма расчета на ЭВМ скорости первой фазы прессования приведена на черт. 6.

Номограмма для выбора скорости первой фазы прессований

S0 - площадь проекции отливки в плоскости разъема;

Рз - усилие запирания машины;

РФ - давление в форме (подпрессовка);

Рпр - усилие прессования машины;

Dк.п, Vк.п - диаметр и объем камеры прессования;

G - масса заливаемого расплава;

K - коэффициент заполненности камеры прессования;

v1 - скорость первой фазы прессования

Черт. 5

УКРУПНЕННАЯ БЛОК-СХЕМА АЛГОРИТМА РАСЧЕТА

НА ЭВМ СКОРОСТИ ПЕРВОЙ ФАЗЫ ПРЕССОВАНИЯ

11 - начало; 1 - ввод исходных данных S, Рф, G;

2 - выбор машины ЛПД для данной отливки Рз, Рпр;

3 - расчет диаметра камеры прессования Dк.п;

4 - проверка

условия вместимости дозы расплава в

камере прессования; 5 - расчет коэффициента заполняемости K;

6 - расчет скорости прессования v1;

7 - вывод на печать S, Рф, G, Рз, Рпр, Dк. п

71 - конец

Черт. 6

ПРИЛОЖЕНИЕ 2

Рекомендуемое

1. ВЫБОР ГЛУБИНЫ ВЕНТИЛЯЦИОННЫХ КАНАЛОВ

1.1. Рекомендуется применять для вентиляции по плоскости разъема пресс-формы, по вставкам и стержням ступенчатые вентиляционные каналы вместо каналов постоянной глубины.

Коэффициент расхода газа через ступенчатый канал в 2 - 3 раза выше, чем у канала постоянной глубины с таким же проходным сечением.

1.2. Схема ступенчатых вентиляционных каналов приведена на черт. 7.

Схемы ступенчатых вентиляционных каналов

а - канал в плоскости разъема; б - канал между

вставками;

в - канал в толкателях и стержнях

Черт. 7

1.3. Приведенные в табл. 10 глубины каналов между вставками, толкателями и стержнями не допускают попадание расплава в каналы. Каналы в плоскости разъема могут заливаться расплавом, но этот облой удаляется при раскрытии пресс-формы. В литературе по ЛПД рекомендуется для всех типов каналов использовать глубину, приведенную в табл. 10 для каналов в плоскости разъема. Такие более глубокие каналы между вставками, как показывает практика, полностью засоряются расплавом после 8 - 10 запрессовок.

Рекомендуемые размеры вентиляционных каналов

|

Сплавы |

В плоскости разъема |

Между вставками, толкателями и стержнями, мм |

||||

|

h1 |

l1 |

h2 |

h1 |

l1 |

h2 |

|

|

Свинцово-сурьмяные |

0,05 - 0,10 |

10 - 15 |

0,5 - 1,0 |

0,04 - 0,06 |

8 - 12 |

0,5 - 1,5 |

|

Цинковые |

0,08 - 0,12 |

0,04 - 0,06 |

||||

|

Алюминиевые |

0,10 - 0,12 |

0,05 - 0,08 |

||||

|

Магниевые |

0,10 - 0,15 |

0,05 - 0,08 |

||||

|

Медные |

0,15 - 0,20 |

0,10 - 0,12 |

||||

1.4. Ступенчатые каналы между вставками должны выходить в коллектор (черт. 7 б), выполненный в подкладной плите и сообщающийся с атмосферой. Сечение этого канала должно быть больше суммарного сечения вентиляционных каналов, выходящих в коллектор. Коллектор может быть использован для продувки вентиляционных каналов сжатым воздухом с Целью их очистки.

1.5. При разработке конструкции пресс-формы необходимо добиваться возможно большей площади вентиляционных каналов, особенно в глубоких и удаленных от плоскости разъема полостях. Здесь необходимо придерживаться правила: чем больше суммарная площадь вентиляционных каналов, тем лучше. Особое внимание необходимо уделять вентиляции полостей, заполняемых расплавом в последнюю очередь.

Отсутствие вентиляции глухих полостей может быть причиной их недолива расплавом или повышенной пористости отливки в этих местах.

Для улучшения вентиляции применяют расчленение формообразующих вставок на элементы с вентиляционными, каналами между ними, дополнительные толкатели и стержни, проходящие через окна в формообразующих вставках.

1.6. Ширина каналов между вставкам» обычно равна ширине шлифовального круга (до 30 мм). Суммарная ширина каналов на одной стороне вставки может достигать 80 % длины этой стороны. Например, ширина вставки 100 мм. На ней выполнены 4 канала шириной по 20 мм.

Ширина каналов в плоскости разъема от промывников должна быть равна ширине последних, а от формообразующих полостей - ширине шлифовального круга (20 - 30 мм).

2. РАСЧЕТ ПРОПУСКНОЙ СПОСОБНОСТИ ВЕНТИЛЯЦИОННЫХ КАНАЛОВ

2.1. Принятые допущения:

изменением давления газа до поступления расплава в формообразующую полость пренебрегаем;

начальное давление газов в пресс-форме равно атмосферному;

температура газов в пресс-форме во время ее заполнения расплавом равна температуре кристаллизации сплава Тк (K);

процесс истечения газа через вентиляционные каналы - адиабатический в виду его кратковременности;

2.2. Определение коэффициента расхода ступенчатого вентиляционного канала

2.2.1. Характер истечения газа определяют числом Рейнольдса Re. Для щелевых каналов

|

Re = 4rvρ/η |

(27) |

где r - гидравлический радиус сечения канала ![]() ;

;

h - глубина канала, м;

v - средняя скорость сжатого газа, м/с;

ρ - плотность газа при соответствующей температуре истечения, кг/м3;

η - коэффициент динамической вязкости, Н⋅с/м2.

Зависимость ρ и η от температуры дана в табл. 11.

2.2.2. Критическую скорость истечения газа определяют по формуле

|

|

(28) |

При Re ≤ 1100 режим истечения ламинарный, при Re > 1100 - турбулентный,

2.2.3. Коэффициент сопротивления, характеризующий потери на трение в канале, определяют по формулам:

|

|

(29) |

|

|

(30) |

2.2.4. Полный коэффициент сопротивления вентиляционного ступенчатого канала определяют по формуле

|

|

(31) |

где ξвх1, ξвых1, ξвых2 - коэффициенты местных потерь на входе и выходе соответствующих ступеней канала.

|

ξвх1 = 0,5, ξвых1 = 0,5, ξвых2 = 0,5. |

Для традиционных вентиляционных каналов полный коэффициент сопротивления определяют по формуле

|

|

(32) |

2.2.5. Коэффициент расхода μ вентиляционного канала определяют по формуле

2.3. Определение количества газа, вышедшего пресс-формы

2.3.1. Определить объем формообразующей полости с промывниками V.

2.3.2. Принять объем газов в пресс-форме Vг:

Vг = V при смазках на соляной основе;

Vг = 2V при смазках на жировой основе, для учета возможного выделения тазов от смазки.

2.3.3. По формулам (27 - 33) определить коэффициент расхода μ.

2.3.4. Определить суммарную площадь сечения вентиляционных каналов F, м2.

Зависимость плотности и коэффициента динамической вязкости

воздуха

от температуры при давлении 0,1 МПа

|

Tk, °С |

Tk, K |

ρ, кг/м3 |

η 10-7, Н⋅с/м3 |

|

100 |

373 |

0,916 |

218 |

|

120 |

393 |

0,870 |

227 |

|

140 |

413 |

0,827 |

235 |

|

160 |

433 |

0,789 |

243 |

|

180 |

453 |

0,755 |

252 |

|

200 |

473 |

0,723 |

260 |

|

250 |

523 |

0,653 |

278 |

|

300 |

573 |

0,596 |

296 |

|

350 |

623 |

0,558 |

313 |

|

400 |

673 |

0,508 |

330 |

|

450 |

723 |

0,481 |

346 |

|

500 |

773 |

0,450 |

361 |

|

600 |

873 |

0,400 |

390 |

|

650 |

923 |

0,377 |

404 |

|

700 |

973 |

0,357 |

417 |

|

800 |

1073 |

0,325 |

448 |

|

1000 |

1273 |

0,268 |

490 |

|

1200 |

1473 |

0,238 |

549 |

|

1400 |

1673 |

0,204 |

604 |

|

1600 |

1873 |

0,182 |

656 |

|

1800 |

2073 |

0,165 |

710 |

2.3.5. Определить время заполнения пресс-формы tзап (с) по формуле

|

|

(34) |

где S2 - путь прессующего поршня во второй фазе прессования, м;

v2 - скорость второй фазы прессования, м/с;

Dк.п - диаметр камеры прессования, м.

2.3.6. Разделить время заполнения пресс-формы на m этапов расчета (10, 100, 1000 - в зависимости от требуемой точности и способа расчета (вручную или на ЭВМ)

2.3.7. Учитывая, что по мере заполнения пресс-формы расплав перекрывает вентиляционные каналы и их суммарная площадь уменьшается, установить закономерность изменения реальной площади сечения каналов по этапам расчета. При этом надо учесть, какой или какие вентиляционные каналы будут перекрыты расплавом в начале заполнения, а какие - в последнюю очередь, т.е. задаться изменением F.

2.3.8. Определить объем Vгi (м3), занимаемый газом на первом этапе расчета

где i - порядковый номер отрезка Δt или порядковый номер этапа расчета;

m - число этапов расчета.

2.3.9. Определить массу G1 (кг) газа в полости пресс-формы на первом этапе расчета по формуле

|

G1 = Vг⋅ρ, |

(37) |

где ρ - плотность газа, кг/м3, при температуре, равной температуре пресс-формы (табл. 2).

Для последующих этапов расчета массу газа в полости пресс-формы определяют по формуле

|

Gi = G(i - 1) - Gb(i - 1). |

(38) |

2.3.10. Определить удельный объем газа v (м3/кг) в начале этапа по формуле

|

|

(39) |

2.3.11. Определить давление газов pi (кг/м2) в пресс-форме на этапе расчета по формуле

|

|

(40) |

где R = 29,27.

2.3.12. Определить секундный расход газа (Gi cек) (кг/с) по формуле

|

|

(41) |

2.3.13. Определить массу вышедшего газа (Gвi) (кг) по формуле

2.3.14. Закончив первый этап, расчет повторяют по формулам: 36, 38 - 42 для каждого этапа.

2.3.15. Определить массу вышедшего из пресс-формы газа Gв (кг) после ее заполнения по формуле

2.3.16. Определить массу оставшегося в пресс-форме газа G0 (кг) по формуле

|

G0 = G1 - Gв. |

(44) |

2.3.17. Провести анализ изменения давления газов в пресс-форме по этапам расчета (по времени заполнения), массы оставшегося газа и определить достаточность выбранной площади вентиляционной системы.

3. Укрупненная блок-схема расчета вентиляционных каналов приведена на черт. 8. Она предусматривает параллельный расчет двух систем вентиляции - ступенчатой и традиционной, а также сравнение эффективности этих систем вентиляции по массе оставшегося в пресс-форме газа. Программа учитывает характер заполнения пресс-формы расплавом (ламинарный, турбулентный, дисперсный) и заданный пользователем закон изменения эффективной площади сечения вентиляционных каналов в процессе запрессовки.

УКРУПНЕННАЯ

БЛОК-СХЕМА РАСЧЕТА НА ЭВМ

ВЕНТИЛЯЦИОННЫХ КАНАЛОВ

11 -

начало; 1 - определение объема расчетов:

1. традиционная система, 2. ступенчатая система, 3. обе системы вместе;

2 - ввод исходных данных Тк, Тф, V,

F, h1 l1, l2, h,

l, Dк.п., v2;

3 - задание закона изменения эффективной площади вентиляции; 4 -

расчет коэффициента расхода μ;

5 - поэтапный расчет процесса выхода газа из пресс-формы (формулы 35 - 42);

6 - определение Gв, G0 (формулы 43, 44);

7 - вывод на печать результатов в зависимости от заданного объема

расчета: Pi, Gв i, G0; 71

- конец

ПРИЛОЖЕНИЕ 3

Рекомендуемое

График зависимости качества отливки «Теплообменник»

от скорости второй фазы прессования v2

m0 - масса отливки; T/n - число дефектных ребер в одной отливке

Условное обозначение качества отливок:

![]() - годные отливки, недолива ребер и раковин в

них нет;

- годные отливки, недолива ребер и раковин в

них нет;

![]() - годные отливки, ребер с дефектами Т

< 7;

- годные отливки, ребер с дефектами Т

< 7;

![]() - годные отливки, ребер с дефектами Т

< 14;

- годные отливки, ребер с дефектами Т

< 14;

![]() - брак, ребер с дефектами Т > 14,

недолив ребер;

- брак, ребер с дефектами Т > 14,

недолив ребер;

![]() - брак, ребер с дефектами Т > 14,

раковины в ребрах.

- брак, ребер с дефектами Т > 14,

раковины в ребрах.

ПРИЛОЖЕНИЕ 4

Справочное

Таблица 12

Верхние односторонние пределы Fкр в

зависимости от чисел

степеней свободы v1 и v2 при вероятности Р = 0,95

|

v2 |

v1 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Fкp |

|||||||

|

36 |

4,12 |

3,27 |

2,87 |

2,64 |

2,48 |

2,37 |

2,29 |

|

72 |

3,98 |

3,13 |

2,74 |

2,50 |

2,35 |

2,23 |

2,15 |

Примечание. При числе варьируемых параметров:

i = 2 v2 = 36, а при

ПРИЛОЖЕНИЕ 5

Рекомендуемое

УКРУПНЕННАЯ БЛОК-СХЕМА РАСЧЕТА НА ЭВМ

УРАВНЕНИЙ РЕГРЕССИИ

11 -

начало; 1 - ввод основных уравнений и интервалов варьирования выбранных

параметров;

2 - расчет условий проведения экспериментов; 3 - план проведения

полнофакторного эксперимента;

4 - проведение полнофакторного эксперимента;

5 - ввод результатов проведенного полнофакторного эксперимента; 6

- расчет уравнения регрессии;

7 - оценка адекватности полученного уравнения регрессии; 8 -

оптимизация уравнения регрессии

методом крутого восхождения; 9 - проведение мысленных экспериментов;

10 - проведение реального эксперимента; 11 - оценка значимости

коэффициентов регрессии

при членах первого порядка; 12 - вывод на печать результатов расчета; 121

- конец

ПРИЛОЖЕНИЕ 6

Справочное

ПЕРЕЧЕНЬ БУКВЕННЫХ ОБОЗНАЧЕНИЙ

S - положение (ход) прессующего поршня, м.

v1 - скорость первой фазы прессования, м/с.

v2 - скорость второй фазы прессования, м/с.

tпод - время нарастания давления подпрессовки, с.

Рз - усилие запирания пресс-формы, кН.

рпод - давление подпрессовки, МПа.

tв - время выдержки отливок в пресс-форме, с.

Т20 - температура пресс-формы на расстоянии 20 мм от формообразующей поверхности (температурный фон пресс-формы), °С.

Тм - температура расплава в печи, °С.

рп - давление рабочей жидкости в поршневой полости цилиндра прессования, МПа.

pш - давление рабочей жидкости в штоковой полости цилиндра прессования, МПа.

рф - давление расплава в пресс-форме, МПа.

Рпр - усилие прессования, кН.

Ро - усилие выталкивания отливки, кН.

t1 - длительность первой фазы прессования, с.

t2 - длительность второй фазы прессования, с.

t3 - длительность третьей фазы прессования, с.

tц - длительность цикла, с.

tзап - время заполнения пресс-формы металлом, с.

Тф - температура формообразующей поверхности пресс-формы (температура пресс-формы), °С.

i - индекс фазы прессования, номер параметра, номер фактора.

vi; pшi; pпi; рпpi - параметры прессования при i фазе прессования.

SiБ; S2Б; t1Б; t2Б - базы определенной длины и временные отрезки, расположенные в центрах первой и второй фаз прессования.

ра - давление в аккумуляторе машины во второй фазе прессования, Мпа.

Dв - диаметр поршня цилиндра выталкивания, м.

Рв mах - максимальное давление, МПа.

n - количество наблюдений.

А - стабильность параметра, %.

Тр.ж - температура рабочей жидкости в баке машины, °С.

tр - длительность непрерывной работы, с.

mз.д - среднее значение заливаемой дозы металла, кг.

Npeг - положение регулятора.

х - уровень параметра.

j - номер эксперимента.

Z - кодированное значение параметра.

δ - погрешность эксперимента.

η - количество отливок в эксперименте.

Y - показатель качества.

Sj - дисперсия эксперимента.

Sсум - сумма дисперсий.

m - количество экспериментов.

σ - дрейф технологических параметров.

G - масса заливаемого расплава, кг.

d - количество значимых коэффициентов.

F - критерий Фишера.

v - степень свободы.

δ - шаг для базовой переменной.

k - номер шага.

K - коэффициент заполняемости камеры прессования.

vкр - критическая скорость прессового поршня в первой фазе прессования, м/с.

Vраспл - объем расплава, см3.

Vк.п - объем камеры прессования, см3.

Dк.п - диаметр камеры прессования, см.

Re - число Рейнольдса.

r - гидравлический радиус сечения канала, м.

h - глубина канала, м.

v - средняя скорость сжатого газа, м/с.

ρ - плотность газа при соответствующей температуре истечения, кг/м3.

η - коэффициент динамической вязкости, Н⋅с/м2.

Ткр - температура кристаллизации сплава, K.

ξ - коэффициент сопротивления.

μ - коэффициент расхода вентиляционного канала.

V - объем формообразующей полости с промывниками, см3.

Vг - объем газов в пресс-форме, см3.

F - суммарная площадь вентиляционных каналов, м2.

tзап - время заполнения пресс-формы, с.

S2 - путь прессующего поршня во второй фазе прессования, м.

G1 - масса газа в полости пресс-формы, кг.

рi - давление газов в пресс-форме на этапе расчета, кг/м2.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНЫ

Министерством станкостроительной и инструментальной промышленности СССР, Государственным комитетом СССР по народному образованию, Комитетом стандартизации, и метрологии СССР

ВНЕСЕНЫ Государственным комитетом СССР по народному образованию

РАЗРАБОТЧИКИ

Г.Е. Перепелица; М.К. Корчинели; Б.Г. Касапов (руководитель темы); Н.И. Малюк; В.Н. Зеленов (руководитель темы); Н.А. Мандрик; О.А. Костин; П.Н. Доценко; П.А. Шалаев; В.С. Дорфман; В.М. Нестеров

2. УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 27.09.91 № 1504

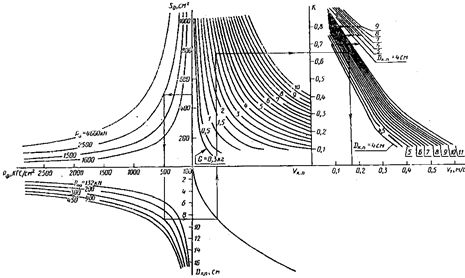

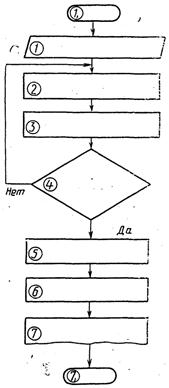

3. ВВЕДЕНЫ ВПЕРВЫЕ