| Информационная система |  |

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ЕН |

Безопасность металлообрабатывающих станков

СТАНКИ ЭЛЕКТРОЭРОЗИОННЫЕ

EN

12957-2001

Machine tools - Safety - Electrodischarge

machines

(IDT)

|

|

Москва |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. ПОДГОТОВЛЕН «Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении» (ФГУП «ВНИИНМАШ») и Экспериментальным научно-исследовательским институтом металлорежущих станков (ОАО «ЭНИМС»)

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 70 «Станки»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 сентября 2007 г. № 257-ст

4. Настоящий стандарт представляет собой идентичный текст международного стандарта ЕН 12957:2001 «Безопасность станков. Электроэрозионные станки» (EN 12957:2001 «Machine tools - Safety - Electrodischarge machines»).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.6). При этом в нем ссылка на pr EN 12437-1 - pr EN 12437-4 заменена на идентичные стандарты ИСО 14122-1 - ИСО 14122-4.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных (региональных) стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении C

5. ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Настоящий стандарт распространяется на оборудование, использующее процесс электроэрозионной обработки (ЭЭО), как определено в разделе 3. Настоящий стандарт является стандартом типа C в соответствии с ЕН 1070.

Перечень основных опасностей, рассматриваемых в настоящем стандарте, приведен в разделе 4.

Дополнительная информация дана в стандартах типов A и B, ссылки на которые имеются в тексте.

Если требования настоящего стандарта отличаются от требований стандартов типа A или B, требования настоящего стандарта имеют преимущества перед остальными, так как станки должны быть спроектированы и изготовлены согласно настоящему стандарту. Стандарт также содержит информацию, которую должен использовать производитель станков, чтобы обеспечивать соответствие выпускаемых станков требованиям безопасности и здоровья человека в соответствии с Европейской Директивой 98/37ЕС.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Безопасность металлообрабатывающих станков СТАНКИ ЭЛЕКТРОЭРОЗИОННЫЕ Safety of metal-working machine tools. Electrodischarge machines |

Дата введения - 2008-07-01

1. Область применения

1.1. Настоящий стандарт устанавливает требования безопасности и определяет защитные меры, которые должны быть предприняты лицами, осуществляющими проектирование, изготовление и поставку (включая монтаж/демонтаж, транспортировку и техническое обслуживание) электроэрозионного оборудования и электроэрозионных систем (например, для электроэрозионной прошивки, электроэрозионной вырезки) (далее - станки). В настоящем стандарте также приведена информация, которую изготовитель должен предоставить в распоряжение пользователя.

1.2. Требования настоящего стандарта не распространяются на оборудование для электроконтактной и электрохимической обработок.

1.3. Настоящий стандарт предусматривает использование электроэрозионного оборудования в обычной производственной обстановке и невзрывоопасной атмосфере, включая монтаж/демонтаж, транспортировку и техническое обслуживание.

1.4. Настоящий стандарт распространяется также на дополнительные устройства, которые являются неотъемлемыми составными частями станков для электроэрозионной обработки.

1.5. Настоящий стандарт рассматривает значительные опасности, которые представлены в разделе 4, таблица 1, и меры их предотвращения, которые представлены в разделе 5, таблица 2.

1.6. Настоящий стандарт применяется к станкам, изготовленным после даты его публикации.

Примечание - Для станков или оборудования, на которые распространяется настоящий стандарт могут применяться требования Европейской Директивы 94/9/ЕС, касающиеся оборудования и защитных систем, предназначенных для использования в потенциально взрывоопасной атмосфере.

2. Нормативные ссылки

В настоящем стандарте использованы датированные и недатированные ссылки на международные стандарты. При датированных ссылках последующие редакции международных стандартов или изменения к ним действительны для настоящего стандарта только после введения изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. Для недатированных ссылок действительно последнее издание приведенного стандарта, включая изменения.

ЕН 2:1992 Классификация возгораний

ЕН 54-1:1996 Обнаружение возгораний и системы пожарной тревоги. Часть 1. Введение

ЕН 292-1:1991 Безопасность машин. Основные положения, общие принципы конструирования. Часть 1. Основные термины, методология

ЕН 292-2:1991 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы и технические условия

EH 292-2:1991/A1:1995 Безопасность машин. Основные положения, общие принципы конструирования. Часть 2. Технические принципы и технические условия

ЕН 294:1992 Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону

ЕН 349:1993 Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела

ЕН 418:1992 Безопасность машин. Установки аварийного выключения. Функциональные аспекты. Принципы конструирования

ЕН 626-1:1994 Безопасность машин. Снижение рисков для здоровья от воздействия вредных веществ, выделяющихся при эксплуатации машин. Часть 1. Принципы и спецификации для изготовителей станков

ЕН 775:1992 Управление промышленными роботами. Безопасность (ИСО 10218:1992, модифицированный)

ЕН 811:1996 Безопасность машин. Безопасные расстояния для предохранения нижних конечностей от попадания в опасную зону

ЕН 953:1997 Безопасность машин. Ограждения. Общие требования по конструированию ограждений

ЕН 954-1:1996 Безопасность машин. Элементы систем управления, связанные с безопасностью. Часть I. Общие принципы конструирования

ЕН 982:1996 Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика

ЕН 983:1996 Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика

ЕН 999:1998 Безопасность машин. Расположение защитных устройств с учетом скоростей приближения частей тела человека

ЕН 1037:1995 Безопасность машин. Предотвращение неожиданного пуска

ЕН 1050:1996 Безопасность машин. Принципы оценки риска

ЕН 1070:1998 Безопасность машин. Терминология

ЕН 1088:1995 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора

ИСО 14122-1 Безопасность машин. Постоянные средства доступа к машинам. Часть 1. Выбор неподвижных средств доступа между двумя уровнями (ISO 14122-1:2001)

ИСО 14122-2 Безопасность машин. Постоянные средства доступа к машинам. Часть 2. Рабочие платформы и мостки

ИСО 14122-3 Безопасность машин. Постоянные средства доступа к машинам. Часть 3. Лестницы, ступени и перила

ИСО 14122-4 Безопасность машин. Постоянные средства доступа к машинам. Часть 4. Фиксированные лестницы

ЕН 55011:1998 Промышленное, научное и медицинское (ISM) радиочастотное оборудование. Характеристики радиопомех. Пределы и методы измерения (CISPR 11:1997, модифицированный)

ЕН 60204-1:1997 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования (МЭК 204-1:1991, модифицированный)

ЕН 60529:1991 Степени защиты, обеспечиваемой оболочками (код IP) (МЭК 60529:1989)

ЕН 60742:1995 Разделительные трансформаторы и безопасные разделительные трансформаторы. Требования (МЭК 60742:1983 + А1:1992, модифицированный)

ЕН 61000-6-2:1999 Электромагнитная совместимость (ЕМС). Часть 6-2. Общие стандарты. Невосприимчивость к промышленной среде (МЭК 61000-6-2:1999)

ЕН 61310-1:1995 Безопасность машин. Показания, маркировка и приведение в действие. Часть 1. Требования к визуальным, аудио- и тактильным сигналам (МЭК 61310-1:1995)

ЕН 61310-2:1995 Безопасность машин. Показания, маркировка и приведение в действие. Часть 2. Требования к маркировке (МЭК 61310-2:1995)

ЕН ИСО 3746:1995 Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью (ИСО 3746:1995)

ЕН ИСО 4871:1996 Акустика. Декларация и проверка значений уровня шума машин и оборудования

ЕН ИСО 11202:1995 Акустика. Уровень шума машин и оборудования. Метод измерения уровней звукового давления на рабочем месте и в других контрольных точках. Метод измерения на рабочем месте

EH ИСО 11688-1:1998 Акустика. Практические рекомендации по проектированию машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование

3. Термины и определения

В настоящем стандарте применены термины по ЕН 1070, ЕН 292-1, а также следующие термины с соответствующими определениями:

3.1. электроконтактная обработка (arc erosion, arc eroding, arc machining): Удаление материала постоянными (не импульсными) электрическими разрядами, выполняемое в диэлектрической среде.

Разряды инициируются периодическим контактом вращающегося дискового электрода - инструмента с обрабатываемой деталью.

3.2. оборудование для электроконтактной обработки (arc erosion equipment): Все оборудование, необходимое для электроконтактной обработки.

3.3. автоматический режим (automatic mode): Использование системы числового программного управления (ЧПУ) для автоматического управления процессом обработки.

3.4. система управления (control circuit): Система, используемая для оперативного управления станком и защиты силовых цепей.

3.5. системы управления электроэрозионными ЭЭ оборудованием или ЭЭ системами (control system for EDM equipment or EDM system): Система, обеспечивающая управление оборудованием от точки ввода управляющего сигнала (например, пусковой кнопки или датчика) до точки ввода этого сигнала в конечный исполнительный элемент (например, двигатель, цилиндр).

3.6. рабочая жидкость для электроэрозионной обработки (dielectric fluid for EDM processes): Диэлектрическая жидкость, используемая в ЭЭО для увеличения эффекта электрической эрозии, удаления продуктов эрозии из межэлектродного промежутка (МЭП), охлаждения обрабатываемой детали и электрода-инструмента (ЭИ).

3.7. агрегат рабочей жидкости (dielectric fluid container): Установка и/или система для хранения и подачи рабочей жидкости, обеспечивающая условия, необходимые для работы ЭЭ оборудования (наполнение рабочей ванны, очистка, охлаждение, прокачка, отсос и слив рабочей жидкости).

3.8. ЭЭ оборудование (EDM equipment): Комплекс устройств, необходимых для осуществления процесса электроэрозионной обработки, включая собственно станок, генератор, систему управления, агрегат рабочей жидкости и другие встроенные устройства.

3.9. ЭЭ система (EDM system): Комплекс устройств, предназначенных для осуществления процесса электроэрозионной обработки, если они объединены в единое целое и имеют единую систему управления.

В дальнейшем вместо ЭЭ оборудование и ЭЭ система используется понятие «ЭЭ станок».

3.10. электрохимическое оборудование (electro chemical equipment): Комплекс устройств, необходимых для процесса электрохимической обработки.

3.11. электрохимическая обработка ЭХО (electro chemical machining ECM): Совокупность технологических процессов, основанных на преобразовании электрической энергии в химическую, происходящей на границе деталь-электролит при подводимом непрерывно или импульсами электронапряжении (анодное растворение или катодное осаждение).

3.12. электроэрозионная обработка ЭЭО (electro discharge machining; EDM): Любой процесс обработки, основанный на электрической эрозии металла обрабатываемой детали за счет теплового воздействия импульсных электрических разрядов между ЭИ и электродом - обрабатываемой деталью (см. также 3.21).

3.13. электромагнитная совместимость ЭМС (electromagnetic compatibility; EMC): Способность электроэрозионного оборудования/системы удовлетворительно функционировать в электромагнитном окружении без создания вредных электромагнитных помех в этой среде.

3.14. горючая рабочая жидкость (flammable dielectric fluid): Диэлектрическая жидкость, используемая в ЭЭО, характеризующаяся достаточно высокой температурой вспышки паров (свыше 61 °С) (определяется в закрытом тигле) и способностью поддерживать стабильность и эффективность импульсного электрического разряда.

3.15. температура вспышки (flash point): Наименьшая температура, при которой рабочая жидкость образует над поверхностью достаточное количество пара, вспыхивающего при приближении открытого источника огня. Горение не распространяется и прекращается.

3.16. генератор импульсов для ЭЭ оборудования (generator for EDM equipment): Устройство преобразования электрической энергии, подаваемой на станок в периодические импульсы высокой частоты для осуществления электроэрозионной обработки.

3.17. оператор ЭЭ оборудования и/или ЭЭ систем (operator of an EDM equipment and/or system): Человек, который осуществляет программирование, установку, регулировку, наблюдение за работой, техническое обслуживание и чистку станка.

3.18. режим работы «наладка/ручное управление» (setting/manual mode): Неавтоматический режим работы станка, при котором оператор управляет им без применения предварительно введенной программы.

3.19. режим работы «наладка»/«редактирование» (setting mode/simulation mode): Неавтоматический режим работы станка с ЧПУ, при котором оператор проверяет/корректирует программу ЧПУ. Программные данные допускается вводить вручную.

3.20. защитные средства ЭЭ станка (shielding of EDM equipment): Ограждение из электропроводящего материала, ослабляющее излучение/проникновение переменного магнитного поля в окружающую среду в соответствии с установленными техническими нормами.

3.21. эрозия; процесс ЭЭО (spark erosion, spark eroding, spark machining; EDM process): Удаление материала (эрозия) за счет теплового воздействия контролируемых импульсных электрических разрядов, возбуждаемых между ЭИ и электродом - обрабатываемой деталью в рабочей жидкости (см. также 3.12).

3.22. электроэрозионная копировально-прошивочная обработка (spark erosion-sinking): Удаление материала электрической эрозией с целью получения в обрабатываемой детали различных криволинейных поверхностей или выступов путем копирования формы специального ЭИ.

3.23. электроэрозионная вырезка (spark erosion-wire cutting): Вырезка заготовок из листа или получение в листе любых контуров за счет удаления материала электрической эрозией при использовании непрофилированного проволочного электрода-инструмента.

3.24. устройство смены инструмента для ЭЭ станка; устройство смены ЭИ (tool changer for EDM equipment; electrode changing device): Встроенный в станок механизм для замены на станке ЭИ новым ЭИ, предварительно загруженным в это устройство.

Устройство смены ЭИ позволяет оператору загружать/выгружать электроды-инструменты с места управления станком.

3.25. рабочая зона на ЭЭ станке (work area on EDM equipment): Место внутри рабочей ванны станка, где могут происходить процессы электроэрозионной обработки.

3.26. устройство смены обрабатываемой детали для ЭЭ станка (work piece changing device for EDM equipment): Встроенный в станок механизм для замены на станке обработанной детали на новую, предварительно загруженную в это устройство.

Устройство смены обрабатываемой детали позволяет оператору загружать/выгружать на станке обрабатываемые детали с места, находящегося вне рабочей зоны.

3.27. рабочая ванна для ЭЭ станка (work tank for EDM equipment): Герметичный резервуар, окружающий рабочую зону и содержащий рабочую жидкость, необходимую для электроэрозионных процессов.

4. Перечень основных опасностей

Перечень основных опасностей, содержащихся в таблице 1, соответствует ЕН 1050 для всего ЭЭ оборудования, на которое распространяется настоящий стандарт. Требования безопасности и меры обеспечения безопасности, указанные в разделах 5 и 7, основаны на оценке рисков и обеспечивают либо полное устранение рисков, либо сокращение рисков до минимума.

В таблице 1 приведен перечень значительных опасностей, которые могут возникнуть при работе на ЭЭ станках.

Из представленных в таблице 1 основных опасностей особое внимание следует уделять следующим:

- электрическим опасностям (напряжению на электродах);

- горючей рабочей жидкости (уровню, температуре, обнаружению огня);

- опасным веществам (продуктам эрозии, фильтрам, использованной рабочей жидкости, газообразным продуктам разложения рабочей жидкости, ЭИ и шламу);

- электромагнитному излучению (излучаемому и сопутствующему).

Примечание - При проектировании станков конструктор должен уделять основное внимание опасностям, которым могут подвергаться операторы или другие люди, имеющие доступ в опасные зоны, включая и достаточно предсказуемое использование станка не по назначению [ЕН 292-1 (пункт 3.12)]. Следует учитывать все опасности, возникающие в процессе электроэрозионной обработки в автоматическом режиме и/или в процессах, требующих вмешательства оператора или других людей (например, при наладке, чистке, обслуживании и ремонте). Хотя акустический шум не рассматривается как значительная опасность для ЭЭ станков, изготовитель не освобождается от обязанности уменьшать шум и оформлять декларацию о шуме. При проектировании конкретного оборудования конструктор обязан учесть все основные опасности, включенные в таблицу 1.

Таблица 1 - Перечень значительных опасностей и основных источников этих опасностей, связанных с ЭЭ станками

|

Перечень основных опасностей |

Источник опасных ситуаций |

Деятельность, вызывающая опасные ситуации |

Зона возникновения опасных ситуаций |

Мера по устранению опасностей (см. таблицу 2) |

|

|

1 |

Механические опасности |

||||

|

1d |

Опасности, вызванные массой и скоростью элементов оборудования (кинетической энергией при контролируемом и неконтролируемом движении) |

Движения элементов станков |

Наладка, обработка и техническое обслуживание |

На станке и рядом с ним |

|

|

1.1 и 1.2 |

Опасность раздавливания и срезания |

Приспособления для крепления обрабатываемой детали |

Загрузка/разгрузка, переориентация обрабатываемой детали |

Между зажимным приспособлением и обрабатываемой деталью |

|

|

Устройства автоматической смены обрабатываемой детали/электрода-инструмента |

Смена обрабатываемой детали /электрода-инструмента |

Вращение обрабатываемой детали/электрода-инструмента |

|||

|

Движущиеся и вращающиеся элементы станка |

Смена обрабатываемой детали/электрода-инструмента в ручном режиме |

Между обрабатываемой деталью/электродом-инструментом и частями станка |

|||

|

1.4 |

Опасность захвата или заматывания |

Устройство ручной или автоматической смены обрабатываемой детали/электрода-инструмента, вращение шпинделя и подача ЭИ |

Ручная или автоматическая смена детали/ЭИ и вращение шпинделя |

То же |

|

|

1.9 |

Опасности, обусловленные выбросом жидкости |

Выброс из гидравлической/пневматической системы, протечка |

Наладка, наблюдение за обработкой, техническое обслуживание |

На станке и рядом с ним |

|

|

2 |

Электрические опасности |

||||

|

2.2 |

Контакт человека с деталями, оказавшимися под напряжением из-за неисправного состояния (непрямой контакт) |

Детали станка, которые при обычной работе не находятся под напряжением |

Техническое обслуживание и ремонт станка |

На станке и возле него, поврежденная изоляция электрокабелей и оборудования |

|

|

7 |

Опасности, вызванные материалами или веществами (или их составными частями), которые обрабатываются на станках или применяются в них |

||||

|

7.1 |

Опасности от контакта или вдыхания паров вредных жидкостей, газов, тумана, дыма и пыли |

Выброс рабочей жидкости, капель или пара, туман, дым, и т.п. |

Во время процесса ЭЭО, наладки, технического обслуживания и управления станком |

На станке и возле него |

|

|

7.2 |

Воспламенение или взрыв |

Газообразные продукты разложения рабочей жидкости, искрение, недостаточный уровень рабочей жидкости в рабочей ванне станка, неполадки в подаче электро- и гидроэнергии |

Во время процесса ЭЭО, наладки |

Возле станка и в рабочей ванне станка |

|

|

10 |

Неожиданные пуски, повороты, прокручивания (или подобные сбои в работе) |

||||

|

10.2 |

Возобновление энергоснабжения после сбоя |

Самопроизвольное включение узлов станка и/или электрического/ гидравлического/ пневматического оборудования после возобновления энергоснабжения |

После возобновления энергоснабжения |

На станке |

|

|

10.3 |

Внешние воздействия на электрооборудование |

Электромагнитные помехи, нарушающие работу станка и/или электрооборудования |

Производственный процесс, наладка и техническое обслуживание |

На станке или вблизи него |

|

|

13 |

Нарушение энергоснабжения |

Уменьшение усилий крепления обрабатываемой детали, самопроизвольное перемещение элементов станка под действием инерции, силы тяжести и т.п. |

Все режимы работы станка |

На станке |

|

|

14 |

Сбой в работе системы управления станком |

Механические опасности, вызванные движением частей станка, электрические опасности и/или пожар |

Во время работы, наладки, чистки, технического обслуживания и ремонта |

На станке |

|

|

19 |

Скольжение и неожиданное падение людей (вблизи станков) |

Выброс или разлив рабочей жидкости или масла; замыкание свободной или вмонтированной в пол проводки |

Во время и после обработки и технического обслуживания |

Большие рабочие резервуары, скользкий пол и быстродвижущиеся части станка; зона вокруг станка |

5. Требования безопасности и/или защитные меры

5.1. Общие требования

ЭЭ станки должны соответствовать требованиям безопасности и/или защитным мерам, указанным в таблице 2. В отношении возможных, но незначительных опасностей, которые не рассматриваются в настоящем стандарте (например, острые кромки), проектирование станков должно осуществляться в соответствии с ЕН 292.

5.2. Режимы работы

5.2.1. Выбор режима работы

В соответствии с EH 292-2/A1 (пункт 1.2.5) и ЕН 60204-1 (пункт 9.2.3) выбор режима работы должен осуществляться посредством переключателя режимов с блокировкой. Оператор может выбирать режим работы, только находясь вне рабочей зоны, и когда этот выбор не может инициировать пуск станка. На станке должна иметься индикация выбранного режима работы (переключатель позиций, световой индикатор или дисплей). Устройства выбора режимов работы должны обеспечивать только один режим работы в конкретный момент.

Элементы устройства выбора режима работы должны соответствовать категории 1 по ЕН 954-1.

Дополнительно должны быть проведены защитные технические мероприятия соответствующих режимов работы.

5.2.2. Защитные меры, относящиеся к режимам работы

5.2.2.1. Автоматический режим

Начало работы станка в автоматическом режиме возможно только при закрытых ограждениях тогда, когда включены все относящиеся к безопасности элементы системы управления станком (например, защитные замки, средства пожарной безопасности и устройства для удаления дыма при применении горючих рабочих жидкостей и т.п.).

5.2.2.2. Режим работы - «Наладка»

Безопасность работы станка в режиме «Наладка» должна быть обеспечена в соответствии с требованиями ЕН 60204-1 (пункт 9.2.4). Скорость линейных перемещений должна быть не более 2 м/мин с шагом не более 6 мм. Останов по окончании пошагового движения должен соответствовать категории 2 по ЕН 60204-1 (пункт 9.2.2). Частота вращения не должна превышать 50 мин-1.

Элементы системы контроля ограничения частоты вращения должны соответствовать категории B по ЕН 954-1, а чтобы соответствовать требованиям категории 3 по ЕН 954-1, должны быть добавлены следующие устройства:

- контроллер совместно с отпирающим устройством;

- ручной ввод данных (MDI) с последующим началом цикла совместно с отпирающим устройством;

- электронный маховичок совместно с устройством разблокировки.

Устройство разблокировки должно соответствовать ЕН 60204-1 (пункт 9.2.5.8).

5.3. Функции останова

5.3.1. Останов в рабочем режиме

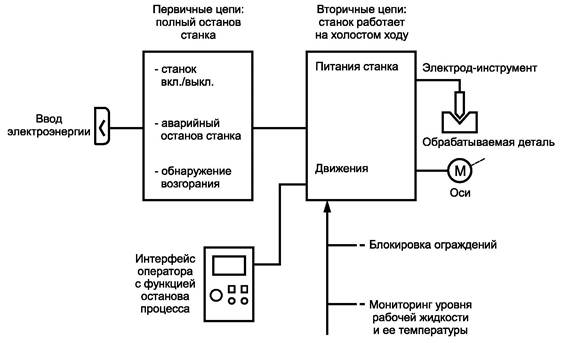

Для каждого режима работы ЭЭ станка должен быть предусмотрен «Останов в рабочем режиме», который реализуется специальным устройством. При выполнении функции «Останов в рабочем режиме» энергопитание двигателей привода подач, привода зажимного устройства детали (например, механизированный зажимной патрон) и ЧПУ не должно отключаться [(EH 292-2/A1, пункт А.1.2.4) и см. приложение А (рисунок А.5)].

5.3.2. Аварийный останов

ЭЭ станок должен быть оборудован устройствами аварийного останова, соответствующими ЕН 418 и ЕН 292-2 (пункт 6.1.1).

Функции системы аварийного останова должны соответствовать требованиям категории 1 по ЕН 60204-1 (пункт 9.2.2).

Для ЭЭ станков без ЧПУ с движением по управляемым координатам (например, станок с одной рабочей осью, включая устройства электромеханического планетарного движения или электроэрозионные сверлильные станки) может быть применена функция останова категории 0 по 60204-1 (пункт 9.2.2).

Элементы системы аварийного останова должны соответствовать категории 3 по ЕН 954-1.

Командное устройство аварийного останова должно быть на каждом рабочем месте, включая:

- главный пульт управления;

- каждый выносной пульт управления (если таковые имеются);

- место загрузки/выгрузки обрабатываемых деталей (если оно отделено от рабочего места основного оператора);

- вблизи и внутри ограждения инструментального магазина (если возможен доступ к корпусу), если инструментальный магазин отделен от рабочей зоны.

5.4. Относящиеся к безопасности элементы системы управления для ЭЭ станка

Относящиеся к безопасности элементы системы управления при выполнении нижеуказанных функций должны соответствовать одной из соответствующих категорий ЕН 954-1.

|

Функция |

Категория по ЕН 954-1 |

См. таблицу 2 |

|

Контроль напряжения на станке и электрическое считывание для позиционирования электрода-инструмента/обрабатываемой детали |

2 |

|

|

Мониторинг уровня и температуры рабочей жидкости |

3 |

D.7, D.8, D.9 |

|

Обнаружение пожара |

2 |

D.11 |

|

Заслонка удаления дыма |

2 |

D.11, D.12 |

|

Считывание воздушного потока удаления дыма |

В |

D.4 |

|

Пуск, остановка и повторный пуск оборудования |

В |

Е.3 |

|

Контроллер |

В |

А.3 |

|

Блокировка движущихся частей станка |

2 |

А.1, А.2, А.3, В.2 |

|

Устройство разблокировки |

3 |

А.3 |

Относящиеся к безопасности элементы системы управления станком должны быть проверены путем контроля соответствующих чертежей и/или электрических схем, а также визуальным контролем станка.

5.5. Специфические требования

Специфические меры обеспечения безопасности для ЭЭ станка, предназначенные для предотвращения опасностей, описанных в разделе 4, приведены в таблице 2.

Таблица 2 - Перечень требований и/или защитных мер обеспечения безопасности для ЭЭ станков и процедуры их проверки

|

Перечень основных опасностей |

Требования безопасности и/или защитных мер |

Проверка |

Ссылка на соответствующий стандарт |

|

|

А |

Механические опасности |

|||

|

Опасности механического воздействия (общие требования) |

ЭЭ станок должен быть сконструирован таким образом, чтобы избегать опасностей механического воздействия во время использования его по назначению и достаточно предсказуемого использования станка не по назначению |

Визуальный контроль и/или функциональные испытания станка |

ЕН 292-1 (пункт 4.2.1); ЕН 294; ЕН 349; ЕН 811 |

|

|

Там, где опасные ситуации не могут быть предотвращены, следует использовать неподвижные ограждения без доступа в опасные зоны |

То же |

ЕН 292-1 (пункт 3.10); ЕН 953 (пункт 3.2); ЕН 1070 (раздел 3) |

||

|

Доступ в рабочую зону: раздавливание, срезание и заматывание |

Там, где требуется доступ к системе транспортировки электрода-инструмента, должны быть в наличии устройства предотвращения раздавливания или заматывания, препятствующие попаданию руки оператора в опасную зону. Схематический пример дан в Приложении А, Рисунок А.9 |

» |

ЕН 294; ЕН 349 |

|

|

Если необходим частый, более одного раза в день, доступ в рабочую зону, опасные ситуации следует предотвращать ограждениями с блокировкой |

» |

ЕН 292-2 (пункт 4.1.3); ЕН 349; ЕН 811; ЕН 953 (пункты 3.3, 3.5); ЕН 1088 (пункт 3.2); |

||

|

В автоматическом режиме открывание ограждения должно приводить к прекращению всех рабочих операций, чтобы устранить все риски в рабочей зоне |

Визуальный контроль и функциональные испытания станка, проверка чертежей и электрических схем |

ЕН 292-1 (пункт 3.22.4) |

||

|

После закрытия ограждений неожиданный пуск должен быть исключен при всех режимах работы |

То же |

ЕН 60204-1 (пункт 9.2.4); ЕН1037 |

||

|

При включении любого блокировочного устройства все опасные движения станка должны отключаться |

» |

ЕН 1037 (пункт 3.2) |

||

|

А.2 |

Опасности механического воздействия внутри рабочей зоны |

В ЭЭ станке, где предусмотрен доступ оператора в охраняемую зону через дверь с блокировкой (например, для чистки обрабатываемой детали/ЭИ, контроля технологического процесса), такой доступ должен осуществляться только при наличии устройства, которое предотвращает самопроизвольное закрытие двери, тем самым, сдерживая опасные движения и/или действия (например, заполнение рабочей ванны станка) |

Проверка чертежей и электрических схем, функциональные испытания станка |

ЕН 1088 (пункт 3.2); ЕН 60204-1 (пункты 5.4, 9.3.1); ЕН 775 [пункт 7.3.1.2, (перечисление а)] |

|

Опасности механического воздействия, вызванные движением частей оборудования (например, инструментального магазина, устройства смены инструмента, поддонов и/или обрабатываемой детали) |

Для исключения доступа к опасным движениям инструментального магазина и/или обрабатываемой детали должны быть предусмотрены неподвижные или перемещаемые ограждения с блокировкой |

Визуальный контроль и функциональные испытания станка. |

ЕН 292-1 (пункт 4.1, 4.2); ЕН 953; ЕН 999; ЕН 1088 (раздел 7 и приложения) |

|

|

При открытии ограждения устройства смены инструмента должно отключаться автоматическое движение этого устройства или движение магазина. Схематический пример дан в Приложении А, рисунки А.7 и А.8 |

То же |

|||

|

Любые движения устройства смены инструмента или обрабатываемой детали при открытом ограждении могут допускаться только в случае применения контроллера в сочетании с устройством разблокировки. Такое оборудование следует размещать вне зоны движений, представляющих опасность |

» |

ЕН 294; ЕН 60204-1 (пункты 9.2.4, 9.2.5.6) |

||

|

Если скорость движения превышает 2 м/мин, должно допускаться только пошаговое движение с шагом не более 6 мм (одиночные шаговые перемещения) |

||||

|

Когда устройства смены инструмента или детали находятся в движении, открывание двери блокируется |

» |

|||

|

Доступ к любым движениям, представляющим опасность, должен быть исключен |

||||

|

Падение или выброс предметов или жидкостей |

Должны быть предусмотрены ограждения для исключения выброса жидкостей или предметов |

Расчет и/или испытания и визуальный контроль |

ЕН 953 |

|

|

Гидравлические и пневматические системы должны конструироваться в соответствии со стандартом |

ЕН 982; ЕН 983 |

|||

|

Опасности механического воздействия из-за утечки жидкости из рабочей ванны станка и агрегата рабочей жидкости |

Рабочая ванна станка и агрегат рабочей жидкости должны быть надежно закрыты, чтобы исключить возможность их случайного открывания |

ЕН 1088 (раздел 3, таблица 1) |

||

|

В |

Электрические опасности |

|||

|

Электрические опасности (общие требования) |

Электрическая схема ЭЭ станков должна быть такой, чтобы предотвратить любой вид поражения человека электрическим током |

Изучение электрических схем, спецификаций и визуальный контроль |

ЕН 292-2/А1; ЕН 60204-1:1 |

|

|

В.2 |

Контакт человека с деталями, находящимися под напряжением |

Детали под напряжением должны быть расположены внутри оболочек, обеспечивающих защиту и предотвращающих прямой контакт. Степень защиты, обеспечиваемой такими оболочками, должна быть не менее IP2X или IPXXB по ЕН 60529 |

Изучение электрических схем, диаграмм и/или испытания |

ЕН 60204-1 (пункт 6.2.2); ЕН 60529 |

|

Оболочки, включая управляющие устройства (клавиатуры, переносные пульты управления), должны быть защищены от внешних воздействий или воздействий окружающей среды, в которой планируется эксплуатация оборудования или системы (остаточные продукты технологического процесса, диэлектрическая жидкость). Степень защиты, обеспечиваемая такими оболочками или управляющими устройствами, должна быть не менее IP2X или IPXXB no EH 60529 |

Изучение электрических схем, спецификаций и визуальный контроль |

ЕН 60529 |

||

|

Оболочки должны быть размещены так, чтобы обеспечить доступ внутрь оболочки, а детали под напряжением должны быть защищены для предотвращения прямого контакта. Степень защиты, обеспечиваемой такими оболочками, должна быть не менее IP1X или IPXXA по ЕН 60529 |

Изучение электрических схем, диаграмм и/или испытания |

ЕН 60204-1 (пункт 6.2.2); ЕН 60529 |

||

|

Рабочая зона на ЭЭ станке, где электроэнергия используется как рабочий инструмент (исключая ЕН 60204-1), должна быть защищена ограждением с блокировкой, как указано в разделе 5.4 настоящего стандарта, чтобы предотвратить случайный непреднамеренный контакт |

То же |

ЕН 1088 |

||

|

Открытие ограждений с блокировкой, защищающей детали, находящиеся под напряжением, должно автоматически отключать энергопитание станка, используя электромеханическую аппаратуру, предотвращающую неожиданное возобновление энергопитания станка |

» |

ЕН 60204-1; ЕН 1088 |

||

|

В.2 |

Контакт человека с деталями, находящимися под напряжением |

На ЭЭ станке, где электроэнергия используется для позиционирования в рабочей зоне как контактный датчик, рабочие операции должны быть возможны только при закрытых ограждениях |

Изучение электрических схем, диаграмм и/или испытания |

ЕН 60204-1; ЕН 1088 |

|

На ЭЭ станке, где предусмотрена позиция крепления инструмента при открытых ограждениях (например, электродов малых размеров, тонкой проволоки), должны быть предусмотрены дополнительные устройства для режима наладки (см. раздел 5.2.2.2 настоящего стандарта), чтобы предотвратить опасный контакт с электроэнергией внутри рабочей зоны, а именно: |

То же |

|||

|

- барьеры для доступа (т.е. датчики светового луча или аналогичные системы управления) в сочетании с электромеханической аппаратурой, чтобы отключать электроэнергию в рабочей зоне при случайном или неожиданном входе оператора в опасную зону; |

» |

|||

|

- напряжение в рабочем зазоре между инструментом и обрабатываемой деталью должно быть получено от безопасного источника по ЕН 60742 и не должно превышать 25 В переменного или 60 В постоянного тока; |

» |

ЕН 292-1 (пункт 4.3); ЕН 60742 |

||

|

- любые другие аналогичные устройства с ограждением, предотвращающие опасный контакт с электроэнергией в рабочей зоне в режиме наладки |

» |

|||

|

Контакт человека с деталями, попавшими под напряжение из-за неисправного состояния |

Электрическое оборудование ЭЭ станка должно быть подключено к цеховому защитному контуру, чтобы предотвратить опасное воздействие на людей в случае неисправности изоляции между деталями под напряжением и токопроводящими частями станка |

Контроль оборудования и испытания |

||

|

С |

Электромагнитная совместимость |

|||

|

Опасности, вызванные электромагнитными помехами |

Электромагнитная защита (такая как фильтры напряжения сети, заземление, экранирование, соответствующая электропроводка ЭЭ станка) должна быть спроектирована для работы в промышленной среде в соответствии с правилами ЭМС для промышленного оборудования. Схемы даны в Приложении А (рисунки А.1 и А.2) |

Измерения согласно стандартам |

ЕН 61000-6-2; ЕН 55011; ЕН 60204-1 (пункт 4.4.1) |

|

|

D |

Опасности, вызванные материалами и веществами (или их составными частями), которые обрабатываются на станках или применяются в них |

|||

|

Общие требования |

ЭЭ станок должен быть сконструирован так, чтобы предотвратить утечки и обеспечить безопасную работу с материалами в процессе их обработки и/или удаления рабочей жидкости, фильтров и отходов ЭЭО |

Контроль и функциональные испытания |

ЕН 292-1 (пункт 4.8) |

|

|

D.2 |

Опасности от контакта или попадания внутрь вредных жидкостей, газов, тумана, дыма и пыли |

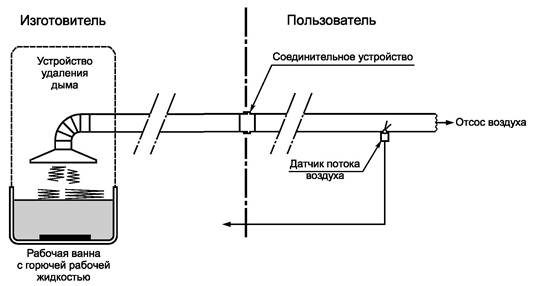

ЭЭ станок должен быть сконструирован так, чтобы при работе станка предотвратить контакт человека с рабочей жидкостью. Средства сбора дыма, как часть ЭЭ оборудования или системы, должны быть сконструированы и изготовлены так, чтобы их можно было подсоединить к местной вытяжной вентиляционной системе. Схему см. в приложении А, рисунок А.3 |

Контроль спецификации интерфейса для пользователя, функциональные испытания |

ЕН 292-1 (пункт 4.8); ЕН 626-1 |

|

D.3 |

Опасности от контакта с жидкостью, пролившейся из рабочей ванны станка и/или агрегата рабочей жидкости |

Ванна станка и агрегат рабочей жидкости должны быть надежно заблокированы, чтобы исключить возможность их случайного открывания во время работы станка |

Визуальный контроль и функциональные испытания |

ЕН 1088 (раздел 3, таблица 1) |

|

D.4 |

Загрязнения воздуха из-за неполадок в вытяжной вентиляционной системе |

В системе вытяжки дыма должна быть предусмотрена блокировка для остановки работы ЭЭ станка в случае отсутствия вентиляционной струи или падения уровня вентиляционной струи ниже критического значения, определенного изготовителем оборудования. Схему см. в Приложении А (рисунок А.3) |

Изучение схем, диаграмм и функциональные испытания |

ЕН 626-1 |

|

Образование газов |

Рабочая ванна станка и агрегат рабочей жидкости должны включать устройства, предотвращающие концентрацию вредных газов (например, естественная вентиляция через вентиляционные отверстия или принудительная вентиляция). Система охлаждения рабочей жидкости должна соответствовать максимальной мощности конкретного ЭЭ станка |

Функциональные испытания (измерение концентрации вредных веществ в воздухе рабочей зоны) и изучение инструкции |

ЕН 292-1 (пункт 4.8) |

|

|

D.6 |

Температура вспышки рабочей жидкости |

ЭЭ станок должен проектироваться на использование рабочей жидкости с температурой вспышки в закрытом тигле не ниже 61 °C |

Проверка спецификации изготовителя и изучение инструкции |

|

|

D.7 |

Подъем температуры рабочей жидкости |

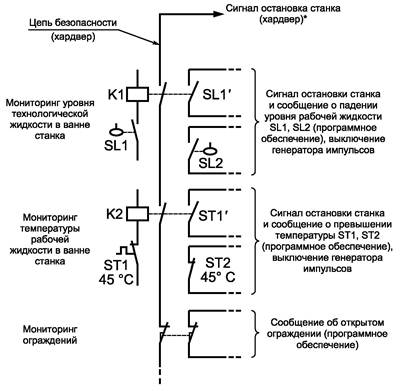

ЭЭ станок, использующий горючую рабочую жидкость, должен иметь две независимо работающие системы контроля температуры, отключающие электропитание при превышении рабочей жидкостью в рабочей ванне станка температуры 45 °C и включающие систему охлаждения рабочей жидкости. В этом случае индикатор должен сигнализировать о достижении критической температуры. Схему см. в Приложении А (рисунки А.5, А.6) |

Изучение электрических схем, диаграмм и функциональные испытания |

|

|

D.8 |

Недостаточный уровень рабочей жидкости |

При использовании горючей рабочей жидкости глубина, на которой происходит процесс электрической эрозии, в любой момент должна быть не менее 40 мм от поверхности рабочей жидкости в зависимости от рабочей мощности. Этого можно достичь с помощью водослива |

Визуальный контроль и функциональные испытания, изучение инструкций |

|

|

D.9 |

Падение уровня рабочей жидкости |

ЭЭ станок, использующий горючую рабочую жидкость, должен иметь две независимо работающие системы контроля уровня рабочей жидкости для отключения генератора импульсов при падении уровня рабочей жидкости в ванне станка ниже установленного значения. В этом случае индикатор должен сигнализировать о падении уровня рабочей жидкости. Схему см. в приложении А (рисунки А.5, А.6) |

Изучение электрических схем, диаграмм и функциональные испытания, изучение инструкций |

|

|

D.10 |

Воспламенение на поверхности рабочей жидкости в рабочей ванне станка во время работы станка |

ЭЭ станок, использующий горючую рабочую жидкость, должен иметь системы контроля глубины рабочей жидкости для отключения генератора импульсов. В случае недостаточного уровня рабочей жидкости генератор должен быть выключен, ЭИ выведен из зоны обработки, индикация должна сигнализировать об остановке станка |

Функциональные испытания |

|

|

D.11 |

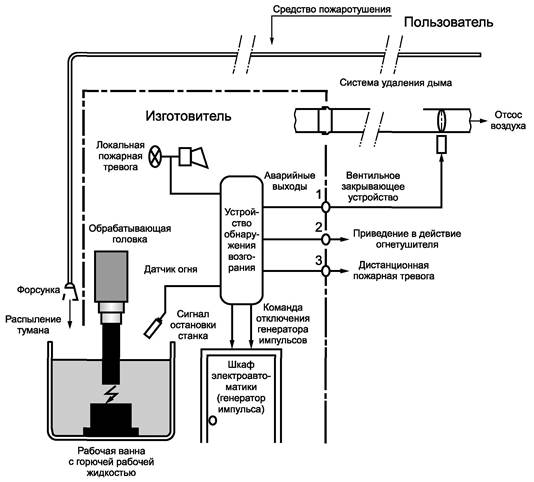

Пожар |

ЭЭ станок, использующий горючую рабочую жидкость, должен иметь систему обнаружения пожара, отключающую все энергопитание (электрику, гидравлику и пневматику), а также автономную вытяжную систему. Должны быть предусмотрены звуковая и оптическая сигнализации, оповещающие об опасности. Схему см. в Приложении А (рисунки А.4, А.5) |

Визуальный контроль и функциональные испытания (если возможно), изучение электрических схем и чертежей |

ЕН 2; ЕН 54-1 |

|

Распространение огня из-за горючих материалов, распространение газов и жидкостей |

При конструировании ЭЭ станка, использующего горючую рабочую жидкость, в дополнение к системе обнаружения пожара с целью создания дополнительного барьера, предотвращающего распространение огня и дыма в системе, особое внимание следует уделять применению негорючих материалов для изготовления: |

Визуальный контроль и функциональные испытания (если возможно), изучение инструкций |

ЕН 2 |

|

|

- рабочей ванны станка; |

||||

|

- агрегата рабочей жидкости и соединительных труб; |

||||

|

- вытяжного колпака для дыма и элементов подключения к системе вытяжки |

||||

|

Е |

Опасности, вызванные отключением и восстановлением электричества |

|||

|

Отключение энергоснабжения |

При недопустимых колебаниях напряжения или отключении электропитания работа ЭЭ станка должна быть остановлена. Во время отключения электропитания станок не должен работать. Безопасность узлов станка, в частности: |

Изучение электрических схем, диаграмм и функциональные испытания. |

ЕН 60204-1 (пункт 7.5) |

|

|

- зажимных устройств; |

||||

|

- агрегата рабочей жидкости; |

||||

|

- системы контроля положения осей координат; |

||||

|

- системы обнаружения огня должна поддерживаться либо механическими устройствами (подпружиненными предохранителями), либо автономными источниками энергопитания (батареями, аккумуляторами) |

||||

|

Потеря давления |

В случае потери давления в гидро- и пневмосистемах ЭЭ станок должен быть остановлен. Во время отсутствия давления станок не должен работать. Безопасность узлов станка, в частности: |

Изучение схем, диаграмм и функциональные испытания |

ЕН 292-1; ЕН 982; ЕН 983 |

|

|

- зажимных устройств; |

||||

|

- устройства смены инструмента; |

||||

|

- агрегата рабочей жидкости; |

||||

|

- системы контроля положения осей координат; |

||||

|

- системы обнаружения огня |

||||

|

должна поддерживаться либо механическими устройствами (подпружиненные предохранители) либо баллонами сжатого воздуха и гидроаккумуляторами |

||||

|

Сбой из-за восстановления энергопитания |

После того, как энергопитание восстановлено, перед тем как будет снова включен автоматический цикл, необходимо убедиться в функционировании системы, обеспечивающей безопасность, и отсутствии опасности для оператора или нарушения технологического процесса, в частности: |

Изучение электрических схем и чертежей и функциональные испытания |

ЕН 60204-1 (пункт 7.5) |

|

|

- потеря положения; |

||||

|

- потеря данных |

||||

|

F |

Сбой в работе системы управления |

|||

|

Опасности механического и электрического воздействия и возникновения пожара, ведущие к сбою в работе системы управления |

ЭЭ станок и часть его системы управления, относящаяся к безопасности, должны соответствовать требованиям категорий, указанных в 5.1 - 5.4 |

Изучение электрических схем и чертежей, функциональные испытания |

ЕН 1050:(приложение В5); ЕН 60204-1 (пункт 9.4); ЕН 954-1 |

|

|

G |

Опасности из-за скольжения и неожиданного падения людей (вблизи станков) |

|||

|

Опасности из-за скольжения и неожиданного падения людей (вблизи станков) |

При проектировании станка должна быть предусмотрена герметичность системы, содержащей жидкость, чтобы предотвратить вытекание жидкости и минимизировать брызги. Должна быть предусмотрена нескользкая поверхность, особенно в тех зонах, в которые требуется частый доступ людей (например, для удаления отходов или смены фильтров) |

Визуальный контроль и функциональные испытания |

ЕН 292-1 (пункт 4.2.3); ЕН 292-2 (пункт 6.2.4) |

|

|

Средства доступа: там, где есть необходимость подхода к станку и перемещения возле него, должны быть предусмотрены опоры для ног и рук и, по возможности, нескользкая поверхность |

Визуальный контроль |

ИСО 14122-1; ИСО 14122-2; ИСО 14122-3; ИСО 14122-4 |

||

|

Инструкция по эксплуатации должна включать требования к соответствующей обуви и/или созданию нескользких поверхностей вокруг станка |

||||

|

Н |

Опасности, вызванные шумом |

|||

|

Н.1 |

Повреждение слуха (глухота), другие физиологические нарушения |

ЭЭ станок и дополнительные устройства должны быть сконструированы так, чтобы избежать вредных шумовых излучений, используя малошумные компоненты или применяя средства ослабления шума |

Измерение значений переносимого по воздуху шумового излучения и составление декларации о шуме |

ЕН 292-1 (пункт 4.5); ЕН 292-2 (пункт 3.2, раздел 4); ЕН ИСО 3746; ЕН ИСО 4871; ЕН ИСО 11202; ЕН ИСО 11688-1; см. Приложение В |

6. Требования безопасности и/или защитные меры

Требования безопасности и/или защитные меры, принятые согласно пункту 5.2, должны быть проверены с использованием процедур, описанных в таблице 2.

7. Информация для пользователя

7.1. Общие требования

«Информация для пользователя» относится к средствам коммуникации, таким как тексты, слова, знаки, сигналы, символы или диаграммы, которые используются вместе или по отдельности, чтобы доставить информацию пользователю. Информация должна соответствовать ЕН 292-2 (раздел 5).

7.2. Маркировка, знаки, письменные предупреждения

7.2.1. Маркировка должна соответствовать ЕН292-2/А1 (пункты 5.4 и А.1.7.3), ЕН 61310-1 и ЕН 61310-2.

7.2.2. Когда в процессе эксплуатации станка используется горючая рабочая жидкость, окружающая станок территория должна иметь маркировку с предупреждающими знаками в тех местах, где они будут хорошо видны.

7.2.3. Кроме того, при необходимости, территория вокруг станка должна иметь маркировку с предупреждающими знаками, обозначающими:

- предупреждение о нежелательном контакте кожи человека с отходами;

- рекомендации персоналу об использовании средств личной защиты (очков, перчаток, респираторов);

- рекомендации по применению средств личной гигиены (умывание, использование защитного крема для рук и т.п.)

7.3. Руководство по эксплуатации

7.3.1. Общие требования

Руководство по эксплуатации должно обеспечить пользователя ЭЭ станка всей необходимой информацией и правилами для безопасной эксплуатации оборудования в производственных условиях.

Руководство по эксплуатации должно соответствовать EH 292-2/A1 (пункты 5.5 и А.1.7.4).

7.3.2. Специальные рекомендации по подготовительным работам на рабочей площадке

Руководство по эксплуатации должно напоминать пользователю, что необходимо соблюдать требования законодательных документов, принятых местными органами власти, на территории которых используются ЭЭ станки:

- о работе с опасными веществами, образующимися в процессе ЭЭО;

- об охране окружающей среды от выбросов из вытяжной системы;

- о противопожарных требованиях к хранению отходов и специальные требования к ЭЭ станку;

- по предотвращению попадания пролившейся рабочей жидкости в почву.

Информация для пользователя должна содержать более детальную информацию, касающуюся:

- общей безопасности:

указания на то, что:

оборудование пожароопасно и не должно использоваться во взрывоопасной атмосфере,

пол вокруг оборудования не должен быть скользким, особенно в местах, где необходим частый доступ человека к станку,

вокруг станка должно быть достаточно места для обслуживающего и ремонтного персонала,

необходимо оформлять декларацию о шуме в соответствии с ЕН ИСО 4871, хотя акустический шум оборудования не считается опасным;

- энергопитания:

внешние источники питания (электрика, гидравлика и/или пневматика),

заземление ЭЭ станка;

- горючей рабочей жидкости:

использование негорючих материалов для подключения внешних источников (например, централизованных фильтровальных и/или вытяжных систем),

предписание об использовании жидкостных барьеров для предотвращения распространения огня,

предписание о запрете использования воды в системе пожаротушения,

дополнительная информация о средствах пожаротушения:

размеры и расположение форсунок,

оптимизированное давление для средств пожаротушения,

рекомендации о подключении устройства обнаружения возгорания на ЭЭ станке к установке пожаротушения [(см. приложение А (рисунок А.4)]:

электроподключения,

предписание по использованию барьеров для предотвращения распространения огня,

мероприятия по предотвращению огня и/или взрыва с любыми необходимыми знаками и/или письменными предупреждениями,

правила безопасности для минимизации опасности возгорания:

использование соответствующего типа горючих рабочей жидкости с температурой вспышки паров не ниже 60 °C в закрытом тигле,

избежание открытого огня,

специальные меры предосторожности,

схема подключения системы охлаждения рабочей жидкости к ЭЭ станку, включая следующую информацию:

скорость потока,

мощность теплообмена и т.д.;

обновление воздуха в производственных помещениях с помощью:

приточной вентиляции, необходимой для создания здоровой атмосферы,

вытяжной вентиляции для удаления дыма,

устройство/а рециркуляции воздуха,

схема автономного подключения к ЭЭ станку системы удаления легковоспламеняющихся и токсичных газов, включая следующую информацию (см. рисунок А.3):

скорость потока (минимальные и максимальные значения),

размеры мест подключения (негорючий материал),

электроподключения устройства контроля потока воздуха, обеспечивающего гарантии остановки потока воздуха в случае обнаружения возгорания,

перечень рекомендуемых дренажных установок на рабочей площадке, обеспечивающих

предотвращение биологических катастроф из-за утечки рабочей жидкости;

- электромагнитных излучений (ЭМС):

металлические (токопроводящие) элементы внешних устройств (фильтров, системы удаления дыма), проходящие через защитный экран от электромагнитных помех, должны быть электрически соединены с этим экраном,

в случае подсоединения к выступающему колпачку, такое соединение не обязательно.

7.3.3. Специальные рекомендации для ЭЭ станка

Изготовитель обязан предоставить подробную информацию:

- об обучении персонала, который будет работать на станке или обслуживать его, где должны рассматриваться различные задачи (работа, контроль, ремонт);

- об организации автоматической работы ЭЭ станков;

- перечень всех специфических опасностей, определенных для этих станков в разделе 4, и соответствующие меры, обеспечивающие безопасность, согласно разделу 5, а также процедуры периодической проверки (испытания, чистка, регулировка, замены) и их частота (ежедневно, еженедельно, ежемесячно);

- перечень всех необходимых работ и работ, которых необходимо избегать:

требования к установке дополнительного защитного оборудования (система автономной вытяжной вентиляции, система пожаротушения, вентиляция помещений, аварийная сигнализация),

ношение персоналом средств личной защиты (перчаток, очков, респираторов, обуви),

средства личной гигиены (умывание, использование крема для рук),

электрические риски;

- о существующих или потенциальных опасностях из-за отходов работы ЭЭ станка (использованных: рабочей жидкости, смазочных масел, фильтров, электродов, осадка в ванне станка и агрегате рабочей жидкости, деионизированных смол и продуктов эрозии);

- об избежании загрязнения из-за протечек, переполнения и неправильного дренажа;

- о правилах безопасности для предотвращения несчастных случаев (например, безопасный уровень рабочей жидкости должен быть не менее 40 мм над зоной обработки, избежание газовых карманов в полостях обрабатываемых деталей в электродах-инструментах);

- о своевременной замене стершейся маркировки (всех знаков, ярлыков и письменных предупреждений и т.п.), используемой на ЭЭ станке;

- об условиях, приводящих к включению предохранительных механизмов:

огонь в ванне станка,

высокая температура рабочей жидкости в ванне станка,

низкий уровень диэлектрической жидкости в рабочей ванне,

ненормальный вывод (взятие назад) электрода во время обработки,

недостаточный поток воздуха в вытяжной системе и т.д.;

- об основных свойствах и типах предохранительных механизмов:

визуальный,

звуковой,

наружный/дистанционный сигнал, включая спецификацию подсоединений,

аварийный останов,

блокировка;

- о соответствующих действиях, ручных или автоматических, которые должны быть предприняты после получения аварийного сигнала:

отключение генератора технологического тока ЭЭ станка и системы удаления газов,

закрытие вытяжных воздуховодов,

закрытие клапанов контроля жидкости,

использование средств пожаротушения и т.п.

Приложение А

(справочное)

Примеры и схемы

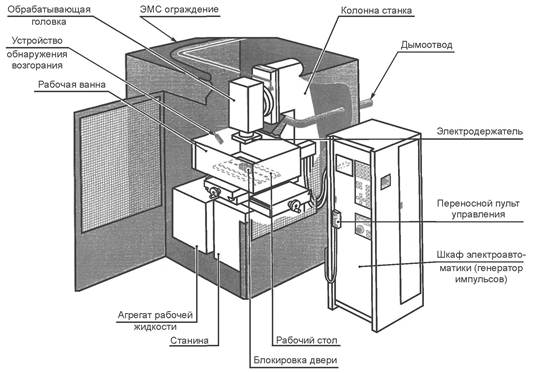

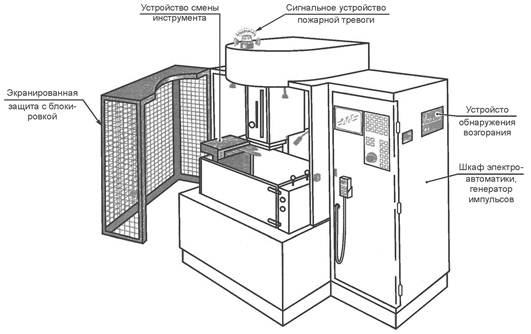

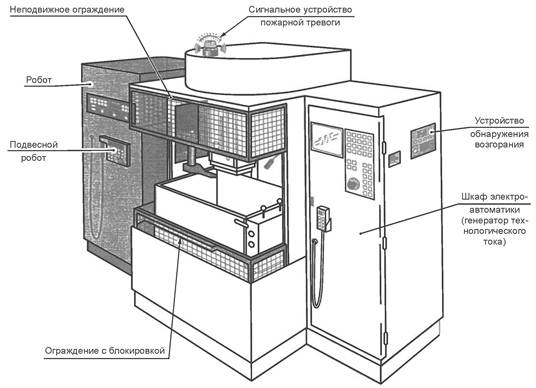

Рисунок А.1 - ЭМС экранирование, обнаружение возгорания и удаление дыма (схематический пример экранирования рабочей зоны)

Рисунок А.2 - ЭМС экранирование, обнаружение возгорания и удаление дыма (схематический пример экранирования ЭЭ станка)

Информация для пользователя:

- минимальный и максимальный поток воздуха [м3]

- диаметр соединительного элемента вытяжной системы [мм]

- электрическое подсоединение датчика потока воздуха

Рисунок А.3 - Удаление дыма (схема подключения)

Информация для пользователя:

- Электрическое устройство обнаружения возгорания

- Сигнал останова можно использовать, чтобы полностью отключить энергопитание станка

Рисунок А.4 - Система обнаружения возгорания (схема подключения)

Примечание - Открытие ограждения или сбой установленных значений температуры или уровня технологической жидкости должно привести к выключению электроэрозионного процесса, к остановке движения деталей станка, отключению энергоснабжения и переводу станка в режим холостого хода, с указанием ошибок.

Рисунок А.5 - Пример схематического изображения диаграммы функций безопасности ЭЭ станка

* Хардвер - детали компьютера (платы, монитор и т.д.) в отличие от программного обеспечения.

Примечание 1 - Устройство контроля температуры технологической жидкости необходимо размещать в местах максимальной температуры жидкости (в рабочей ванне станка).

Примечание 2 - Реле К1 и К2 должны иметь контакты с принудительным управлением.

Примечание 3 - Открытие SL1, SL2 должно проверяться всякий раз при осушении рабочей ванны.

Примечание 4 - Следует проверять исправность контактов SL1/SL2, а также ST1, ST2 в соответствии с ЕН 954-1 (пункт 6.2.4).

Рисунок А.6 - Пример максимального мониторинга уровня температуры горючей диэлектрической жидкости

Рисунок А.7 - Электроэрозионный копировально-прошивочный станок с устройством смены инструмента

Рисунок А.8 - Электроэрозионный копировально-прошивочный станок с роботом

Рисунок А.9 - Электроэрозионный вырезной станок

Приложение В

(обязательное)

Измерение шумового излучения

Рабочие условия для измерения шума:

- холостой ход;

- подготовка к работе (позиционирование оси координат, проверка программ);

- процесс электроэрозионной обработки при максимальных условиях, например погружение ЭИ на полную длину, высокоскоростная отрезка проволокой, отрезка с поливом под высоким давлением, другой вид обработки, при котором станок издает акустический шум;

- работа автоматических устройств смены ЭИ и обрабатываемой детали.

Крепление станка и режим работы должны соответствовать инструкциям производителя и быть идентичны условиям, требуемым для определения уровней звукового давления, издаваемого оборудованием.

Уровень звукового давления на рабочем месте следует измерять в соответствии с ЕН ИСО 11202 при соблюдении следующих условий:

- показатель акустических условий окружающей среды К2A должен быть не более 4 дБ;

- разница между фоновым уровнем звукового давления и уровнем звукового давления в каждой точке измерения должна быть не менее 6 дБ;

Проверку точности заявленных значений уровня шума следует проводить при применении того же самого метода измерения, тех же условий эксплуатации и коэффициента неопределенности К, которые приведены в декларации о шуме (ЕН ИСО 4871).

Декларация о шуме должна сопровождаться следующим заявлением:

«Приведенные цифры являются уровнями излучения, но необязательно должны считаться безопасными рабочими уровнями. Несмотря на то, что существует корреляция между уровнями излучения и воздействия шума, они не могут быть надежно использованы для определения того, требуются или нет дальнейшие меры предосторожности. Факторы, оказывающие влияние на действительный уровень воздействия шума на работников, включают в себя характеристики рабочего помещения, другие источники шума и т.д., а именно, количество станков и других сопутствующих процессов. Допустимый уровень воздействия шума может также быть различным в зависимости от страны. Тем не менее, указанная информация даст пользователю возможность наилучшим образом оценить риски и опасности».

Для определения уровня звукового давления, а также уровня звукового излучения следует руководствоваться ЕН ИСО 3746, используя те же методы измерения, которые приведены в декларации о шуме.

Приложение C

(обязательное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации

Таблица С.1

|

Обозначение ссылочного международного стандарта |

Обозначение и наименование соответствующего национального стандарта Российской Федерации |

|

ЕН 2:1992 |

* |

|

ЕН 54-1:1996 |

* |

|

ЕН 292-1:1991 |

ГОСТ ИСО/ТО 12100-1-2001 Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1: Основные термины, методика |

|

ЕН 292-2:1991 |

ГОСТ ИСО/ТО 12100-2-2002 Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2: Технические правила и технические требования |

|

ЕН 292-2: 1991 + А1:1995 |

ГОСТ ИСО/ТО 12100-2-2002 Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2. Технические правила и технические требования |

|

ЕН 294: 1992 |

ГОСТ Р 51334-99 Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону |

|

ЕН 349:1993 |

ГОСТ Р 51335-99 Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела |

|

ЕН 418:1992 |

ГОСТ Р 51336-99 Безопасность машин. Установки аварийного выключения. Функции. Принципы проектирования |

|

ЕН 626-1:1994 |

ГОСТ Р 51338-99 Безопасность машин. Снижение риска для здоровья от вредных веществ, выделяющихся при эксплуатации машин. Часть 1. Основные положения для изготовителей машин |

|

ЕН 775:1992 |

* |

|

ЕН 811-1:1996 |

ГОСТ Р 51339-99 Безопасность машин. Безопасные расстояния для предохранения нижних конечностей от попадания в опасную зону |

|

ЕН 953:1997 |

ГОСТ Р 51342-99 Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых съемных защитных устройств |

|

ЕН 954-1:1996 |

ГОСТ Р ИСО 13849-1-2003 Безопасность оборудования. Элементы системы управления, связанные с безопасностью. Часть 1. Общие принципы конструирования |

|

ЕН 982:1996 |

ГОСТ 31177-2003 (ЕН 982:1996) Безопасность оборудования. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика |

|

ЕН 983:1996 |

ГОСТ 30869-2003 (ЕН 983:1996) Безопасность оборудования. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика |

|

ЕН 999:1998 |

ГОСТ ИСО 13855-2005 Безопасность оборудования. Расположение защитных устройств с учетом скоростей приближения частей тела человека |

|

ЕН 1037:1995 |

ГОСТ Р 51343-99 Безопасность машин. Предотвращение неожиданного пуска |

|

ЕН 1050:1996 |

ГОСТ Р 51344-99 Безопасность машин. Принципы оценки и определения рисков |

|

ЕН 1070:1998 |

ГОСТ ЕН 1070-2003 Безопасность оборудования. Термины и определения |

|

ЕН 1088:1995 |

ГОСТ Р 51345-99 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора |

|

ИСО 14122-1 |

* |

|

ИСО 14122-2 |

* |

|

ИСО 14122-3 |

* |

|

ИСО 14122-4 |

* |

|

ЕН 55011:1998 |

* |

|

ЕН 60204-1:1997 |

ГОСТ Р МЭК 60204-1-99 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования ГОСТ Р 51838-2001 Безопасность машин. Электрооборудование производственных машин. Методы испытаний |

|

ЕН 60529:1991 |

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP) |

|

ЕН 60742:1995 |

* |

|

ЕН 61000-6-2:1999 |

ГОСТ Р 51317.6.2-99 (МЭК 61000-6-2-99) Совместимость технических средств электромагнитная. Устойчивость к электромагнитным помехам технических средств, применяемых в промышленных зонах. Требования и методы испытаний |

|

ЕН 61310-1:1995 |

* |

|

ЕН 61310-2:1995 |

* |

|

ЕН ИСО 3746:1995 |

ГОСТ Р 51402-99 (ИСО 3746-95) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью |

|

ЕН ИСО 4871:1996 |

ГОСТ 30691-2001 (ИСО 4871-96) Шум машин. Заявление и контроль значений шумовых характеристик |

|

ЕН ИСО 11202:1995 |

ГОСТ 31169-2003 (ИСО 11202-95) Шум машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Ориентировочный метод измерений на месте установки |

|

ЕН ИСО 11688-1:1998 |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов |

|

Ключевые слова: безопасность машин, электроэрозионные станки, электромагнитная совместимость, диэлектрическая жидкость, температура вспышки, декларация о шуме, ограждения