| Информационная система |  |

|

|

|

УТВЕРЖДЕНОУКАЗАНИЕМ МИНТЯЖМАША СССР от 20.09.90 № АВ-002-1-8993 Дата введения 01.04.91 |

ЛИСТ УТВЕРЖДЕНИЯ

АРМАТУРА ТРУБОПРОВОДНАЯ. ПРОКЛАДКИ

УПЛОТНИТЕЛЬНЫЕ. РАЗМЕРЫ И МАТЕРИАЛЫ.

РД 24.207.07-90

Первый заместитель начальника

научно-технического отдела

МИНТЯЖМАША СССР В.А. Мажукин

Начальник сектора А.Н. Полтарецкий

Главный инженер ЦКБА М.И. Власов

Заместитель директора ЦКБА

по научной работе Ю.И. Тарасьев

Начальник отдела 161 Р.И. Хасанов

Начальник отдела 152 О.И. Фёдоров

Ответственный исполнитель -

заместитель начальника отдела Б.В. Бурмистров

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

АРМАТУРА ТРУБОПРОВОДНАЯ. |

РД 24.207.07-90 Взамен ОСТ 26-07-274-79 ОСТ 26-07-489-72 ОСТ 26-07-789-86 |

Дата введения 01.04.91

Настоящий руководящий документ распространяется на узлы уплотнения разъёмных неподвижных соединений «корпус-крышка» с прокладками из паронита и резины в трубопроводной арматуре общепромышленного назначения на условное давление Ру до 30 мПа (300 кгс/см2) и температуру рабочей среды от минус 60 °С до плюс 450 °С.

Руководящий документ устанавливает размеры прокладок, конструкцию и размеры узла уплотнения, а также удельные нагрузки обжатия прокладок при сборке, в рабочих условиях и предельно допустимые, марки материалов прокладок, параметры применения, технические требования.

Руководящий документ следует применять при новом проектировании и модернизации изделий.

1. Конструкция и основные размеры.

1.1. Прокладки из паронита эксплуатируются в соединениях типа «выступ-впадина» (черт. 1), «шип-паз» (черт. 2) и «замок» (черт. 3).

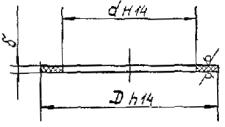

1.2. Конструкция и размеры узла уплотнения и прокладок из паронита должны соответствовать черт. 1 ¸ 4 и табл. 1

Размеры, мм

|

Предельное отклонение h14 |

d |

Предельное отклонение Н14 |

d |

Предельное отклонение |

Масса 1000 шт. кг, не более |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

10 |

-0,36 |

6 |

+0,3 |

1,0 |

±0,1 |

0,1 |

|

15 |

-0,43 |

10 |

+0,36 |

0,2 |

||

|

20 |

-0,52 |

15 |

+0,43 |

0,3 |

||

|

25 |

20 |

+0,52 |

0,4 |

|||

|

30 |

25 |

0,4 |

||||

|

36 |

-0,62 |

30 |

1,5 |

±0,15 |

0,9 |

|

|

42 |

36 |

+0,62 |

1,1 |

|||

|

45 |

38 |

1,4 |

||||

|

50 |

42 |

1,6 |

||||

|

55 |

-0,74 |

45 |

1,6 |

|||

|

60 |

50 |

2,6 |

||||

|

65 |

55 |

+0,74 |

2,8 |

|||

|

70 |

60 |

3,1 |

||||

|

75 |

65 |

3,2 |

||||

|

80 |

70 |

3,5 |

||||

|

85 |

-0,87 |

75 |

3,7 |

|||

|

90 |

80 |

4,0 |

||||

|

95 |

85 |

+0,87 |

4,2 |

|||

|

100 |

90 |

2,0 |

±0,2 |

6,0 |

||

|

105 |

95 |

6,3 |

||||

|

110 |

100 |

6,6 |

||||

|

115 |

105 |

6,9 |

||||

|

120 |

105 |

10,6 |

||||

|

125 |

-1,0 |

110 |

11,1 |

|||

|

130 |

115 |

11,5 |

||||

|

135 |

120 |

12,0 |

||||

|

140 |

125 |

+1,0 |

12,5 |

|||

|

145 |

130 |

13,0 |

||||

|

150 |

135 |

13,4 |

||||

|

155 |

140 |

13,9 |

||||

|

160 |

145 |

14,4 |

||||

|

165 |

150 |

14,9 |

||||

|

170 |

155 |

15,3 |

||||

|

175 |

160 |

15,8 |

||||

|

180 |

165 |

16,3 |

||||

|

105 |

-1,15 |

170 |

16,7 |

|||

|

190 |

175 |

17,2 |

||||

|

200 |

185 |

+1,15 |

18,1 |

|||

|

210 |

190 |

25,1 |

||||

|

220 |

200 |

26,3 |

||||

|

230 |

210 |

27,6 |

||||

|

240 |

220 |

28,8 |

||||

|

250 |

230 |

30,1 |

||||

|

260 |

-1,3 |

240 |

31,4 |

|||

|

270 |

250 |

32,7 |

||||

|

280 |

260 |

+1,3 |

33,9 |

|||

|

290 |

270 |

35,2 |

||||

|

300 |

280 |

36,4 |

||||

|

310 |

290 |

37,7 |

||||

|

320 |

-1,4 |

290 |

57,5 |

|||

|

330 |

300 |

59,3 |

||||

|

340 |

310 |

61,2 |

||||

|

350 |

320 |

+1,4 |

63,1 |

|||

|

360 |

330 |

65,0 |

||||

|

370 |

340 |

66,9 |

||||

|

380 |

350 |

69,8 |

||||

|

390 |

360 |

70,8 |

||||

|

400 |

370 |

72,5 |

||||

|

410 |

-1,55 |

380 |

74,4 |

|||

|

430 |

400 |

74,8 |

||||

|

450 |

420 |

+1,55 |

82,0 |

|||

|

470 |

440 |

85,7 |

||||

|

490 |

460 |

89,5 |

||||

|

500 |

450 |

3,0 |

±0,25 |

223,8 |

||

|

530 |

-1,75 |

480 |

237,9 |

|||

|

560 |

510 |

+1,75 |

252,0 |

|||

|

580 |

530 |

261,4 |

||||

|

600 |

560 |

218,5 |

||||

|

710 |

-2,0 |

670 |

+2,0 |

260,0 |

||

|

750 |

690 |

407,0 |

||||

|

850 |

-2,3 |

800 |

388,6 |

|||

|

950 |

900 |

+2,3 |

435,7 |

Примечание. В таблице масса приведена для прокладок из паронита марки ПОН и ПМБ. Для определения массы марки ПА и ПК значение, приведённое в таблице, необходимо увеличить на 12 %.

1.3. Прокладки из резины эксплуатируются в соединениях типа «шип - паз» (черт. 5) и «замок» (черт. 6).

1.4. Конструкция и размеры узла уплотнения и прокладок из резины должны соответствовать черт. 5 ¸ 7 и табл. 2.

Размеры, мм

|

Размеры прокладки |

Масса 1000 шт. кг, не более |

|||||||||||||||

|

Д1 |

Предельные отклонения |

Д2 |

Предельные отклонения |

h1 |

Предельное отклонение |

h2 |

Предельное отклонение |

Д |

Предельное отклонение h11 |

d |

Предельное отклонение Н14 |

d |

Предельное отклонение |

|||

|

Вал |

Отверстие |

Вал h16 |

Отверстие Н16 |

|||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

50 |

-0,19 -0,49 |

+0,3 |

42 |

-1,6 |

+1,6 |

3,0 |

+0,05 |

4,4 |

+0,05 |

50 |

-0,16 |

45 |

+0,62 |

2,0 |

±0,3 |

0,5 |

|

55 |

45 |

55 |

-0,19 |

50 |

1,3 |

|||||||||||

|

60 |

50 |

60 |

55 |

+0,74 |

1,4 |

|||||||||||

|

65 |

-0,2 -0,5 |

55 |

-1,9 |

+1,9 |

65 |

60 |

1,5 |

|||||||||

|

70 |

60 |

70 |

65 |

1,7 |

||||||||||||

|

75 |

65 |

75 |

70 |

1,8 |

||||||||||||

|

80 |

70 |

80 |

75 |

1,9 |

||||||||||||

|

85 |

-0,12 -0,34 |

+0,35 |

75 |

85 |

-0,22 |

80 |

2,0 |

|||||||||

|

90 |

80 |

90 |

85 |

+0,87 |

2,2 |

|||||||||||

|

95 |

85 |

-2,2 |

+2,2 |

95 |

90 |

2,3 |

||||||||||

|

100 |

90 |

100 |

95 |

2,4 |

||||||||||||

|

105 |

95 |

105 |

100 |

2,5 |

||||||||||||

|

110 |

100 |

110 |

105 |

2,7 |

||||||||||||

|

115 |

105 |

115 |

110 |

2,8 |

||||||||||||

|

120 |

105 |

3,0 |

+0,05 |

5,1 |

+0,05 |

120 |

112 |

3,0 |

±0,4 |

6,9 |

||||||

|

125 |

-0,145 -0,395 |

+0,25 |

110 |

125 |

-0,25 |

117 |

+1,0 |

7,2 |

||||||||

|

130 |

115 |

130 |

122 |

7,5 |

||||||||||||

|

135 |

120 |

135 |

127 |

7,8 |

||||||||||||

|

140 |

125 |

-2,5 |

+2,5 |

140 |

132 |

8,1 |

||||||||||

|

145 |

130 |

145 |

137 |

8,4 |

||||||||||||

|

150 |

135 |

150 |

142 |

8,6 |

||||||||||||

|

155 |

140 |

155 |

147 |

8,9 |

||||||||||||

|

160 |

145 |

160 |

152 |

9,2 |

||||||||||||

|

165 |

150 |

165 |

157 |

9,5 |

||||||||||||

|

170 |

155 |

170 |

162 |

9,8 |

||||||||||||

|

175 |

160 |

175 |

167 |

10,1 |

||||||||||||

|

180 |

165 |

180 |

172 |

10,4 |

||||||||||||

|

185 |

-0,17 -0,46 |

+0,29 |

170 |

185 |

-0,29 |

177 |

10,7 |

|||||||||

|

190 |

175 |

190 |

182 |

+1,15 |

11,0 |

|||||||||||

|

200 |

185 |

-2,9 |

+2,9 |

200 |

192 |

11,6 |

||||||||||

|

210 |

190 |

5,0 |

+0,05 |

7,8 |

+0,05 |

210 |

200 |

4,0 |

±0,4 |

20,2 |

||||||

|

220 |

200 |

220 |

210 |

21,2 |

||||||||||||

|

230 |

210 |

230 |

220 |

22,2 |

||||||||||||

|

240 |

220 |

240 |

230 |

23,2 |

||||||||||||

|

250 |

230 |

250 |

240 |

24,2 |

||||||||||||

|

260 |

-0,056 -0,186 |

+0,32 |

240 |

260 |

-0,32 |

250 |

25,2 |

|||||||||

|

270 |

250 |

270 |

260 |

+1,3 |

26,1 |

|||||||||||

|

280 |

260 |

-3,2 |

+3,2 |

280 |

270 |

27,1 |

||||||||||

|

290 |

270 |

290 |

280 |

28,1 |

||||||||||||

|

300 |

280 |

300 |

290 |

29,1 |

||||||||||||

|

310 |

290 |

310 |

300 |

30,1 |

||||||||||||

|

320 |

-0,062 -0,202 |

+0,36 |

292 |

320 |

-0,36 |

302 |

55,2 |

|||||||||

|

330 |

302 |

330 |

312 |

57,0 |

||||||||||||

|

340 |

312 |

340 |

322 |

+1,4 |

58,8 |

|||||||||||

|

350 |

322 |

-3,6 |

+3,6 |

350 |

332 |

60,5 |

||||||||||

|

330 |

332 |

360 |

342 |

62,3 |

||||||||||||

|

370 |

340 |

370 |

355 |

53,6 |

||||||||||||

|

380 |

350 |

380 |

365 |

+1,55 |

55,1 |

|||||||||||

|

390 |

360 |

390 |

375 |

56,6 |

||||||||||||

|

410 |

-0,068 -0,223 |

+0,40 |

380 |

410 |

-0,40 |

395 |

59,6 |

|||||||||

|

430 |

400 |

430 |

415 |

62,5 |

||||||||||||

|

450 |

420 |

-4,0 |

+4,0 |

450 |

435 |

65,5 |

||||||||||

|

470 |

440 |

470 |

455 |

68,4 |

||||||||||||

|

490 |

460 |

490 |

475 |

71,4 |

||||||||||||

2. Марки материалов.

2.1. Марки материалов прокладок из паронита и технические требования - по ГОСТ 481-80.

2.2. Марки материалов прокладок из резины и технические требования - по ГОСТ 7338-77.

2.3. Пределы применения прокладок - в соответствии с табл. 3.

|

Применяемость |

|||

|

Рабочая среда |

Максимально допустимые |

||

|

давление мПа (кгс/см2) |

температура, °С |

||

|

1 |

2 |

3 |

4 |

|

Паронит общего назначения ПОН |

Пресная перегретая вода, насыщенный и перегретый пар воздух, сухие нейтральные и инертные газы |

6,4 (64) |

От -50 до +450 |

|

Водные растворы солей, жидкий и газообразный аммиак, спирты |

2,5 (25) |

От -40 до +230 |

|

|

Жидкий кислород и азот |

0,25 (2,5) |

-182 |

|

|

Тяжелые и легкие нефтепродукты |

2,5 (25) |

200 |

|

|

ПОН-А |

Пресная перегретая вода, насыщенный и перегретый пар |

4,5 (45) |

450 |

|

Водные растворы солей, жидкий и газообразный аммиак |

2,5 (25) |

От -40 до +150 |

|

|

Тяжелые и легкие нефтепродукты |

2,3 (23) |

175 |

|

|

ПОН-Б |

Пресная перегретая вода, насыщенный и перегретый пар, сухие нейтральные и инертные газы |

6,4 (64) |

От -50 до +450 |

|

Воздух |

1,0 (10) |

От -50 до +100 |

|

|

Водные растворы солей, жидкий и газообразный аммиак, спирты |

2,5 (25) |

От -40 до +200 |

|

|

Тяжелые и легкие нефтепродукты |

2,5 (25) |

200 |

|

|

ПОН-В |

Минеральные масла и легкие нефтепродукты |

4,0 (40) |

150 |

|

Топливно-воздушная смесь, воздух |

1,0 (10) |

130 |

|

|

Вода, тосол, антифриз |

4,0 (40) |

130 |

|

|

Паронит маслобензостойкий ПМБ |

Тяжелые и легкие нефтепродукты, масляные фракции, расплав воска |

3,0 (30) |

300 |

|

Сжиженные и газообразные углеводороды С1 - С5 |

2,0 (20) |

От -40 до +100 |

|

|

Рассолы |

10,0 (100) |

От -40 до +50 |

|

|

Коксовый газ |

6,4 (64) |

450 |

|

|

Газообразный кислород и азот |

5,0 (50) |

150 |

|

|

ПМБ-1 |

Тяжелые и легкие нефтепродукты, масляные фракции |

16,0 (160) |

От -40 до +250 |

|

Жидкость ВПС |

16,0 (160) |

От -40 до +100 |

|

|

Морская вода |

10,0 (100) |

От -2 до +50 |

|

|

ПМБ-1 |

Хладоны 12, 22, 114В-2 |

2,5 (25) |

От -50 до +150 |

|

Паронит кислотостойкий ПК |

Кислоты, щелочи, окислители, нитрозные и другие агрессивные газы |

2,5 (25) |

250 |

|

Органические растворители |

1,0 (10) |

150 |

|

|

Паронит, армированный сеткой ПА |

Пресная перегретая вода, насыщенный и перегретый пар |

10,0 (100) |

450 |

|

Нейтральные инертные, сухие газы, воздух |

7,5 (75) |

250 |

|

|

Тяжёлые и легкие нефтепродукты, масляные фракции |

7,5 (75) |

400 |

|

|

Тепломорозокислото-щелочестойкая резина тмкщ-М |

Газы, пары, вода, растворы солей, растворы кислот и щелочей (до 20 %), кроме азотной и уксусной кислот |

30,0 (300) |

От -45 до +90 |

|

тмкщ-С |

От -30 до +80 |

||

|

С1 |

От -45 до +80 |

||

|

С2 |

От -60 до +80 |

||

|

ТМКЩ-П |

От -30 до +80 |

||

|

П1 |

От -45 до +80 |

||

|

П2 |

От -60 до +80 |

||

|

Маслобензостойкая МБС-М |

Минеральные масла, жиры, эмульсии, жидкие углеводородные соединения и топливо. Газы и пары. |

30,0 (300) |

От -30 до +80 |

|

М1 |

От -40 до +80 |

||

|

МБС-С |

От -30 до +80 |

||

|

С1 |

От -40 до +80 |

||

|

МБС-П |

От -30 до +80 |

||

|

П1 |

От -40 до +80 |

||

3. Технические требования

3.1. Необходимая удельная нагрузка обжатия прокладки из паронита при сборке соединения определяется по формуле:

(1)

(1)

где Аср - средний диаметр прокладки, мм

В - ширина прокладки, мм

d - толщина прокладки, мм

Кt = 1 при Т £ 400 °С

Кt = 0,95 при Т £ 400 °С.

3.2. Необходимая удельная нагрузка на прокладку из паронита в рабочих условиях определяется по формуле:

(2)

(2)

где Рр - давление рабочей среды, мПа.

3.3. Предельно допустимая удельная нагрузка на прокладку из паронита:

[qп] = 130 мПа (1300 кгс/см2).

3.4. При расчёте прокладок из паронита для жидких сред значения qo и qp полученные по формулам (1) и (2) следует уменьшить на 30 %, для сред с высокой проникающей способностью увеличить на 20 %.

3.5. При изготовлении прокладок из паронита диаметром более 500 мм допускается стыковка паронита в «ласточкин хвост» и внахлёстку. При стыковке внахлёстку срез проводится по наклонной к склеиваемым концам. Для склеивания применяют клей № 88Н. Склеенные части выдерживают в течение 2 часов под давлением 0,5 мПа при Т = 20 ± 5 °С.

3.6. Необходимая удельная нагрузка для обжатия прокладки, необходимая нагрузка на прокладку в рабочих условиях и предельно допустимая нагрузка для прокладок из резины принимаются по табл. 4.

3.7. Гарантийные сроки сохранения работоспособности прокладок в составе изделия в контакте со средой - 8 лет.

Вероятность безотказной работы за период 8 лет (70080 часов) не менее - 0,991.

|

Марка резины по ГОСТ 7338-77 |

Примечание |

||||||

|

тмкщ |

МБС |

||||||

|

Степень твердости резины |

|||||||

|

М |

С |

П |

М |

С |

П |

||

|

Для обжатия прокладки при сборке, q0 мПа (кгс/см2) |

2 (20) |

4 (40) |

2 (20) |

4 (40) |

Для всех сред |

||

|

В рабочих условиях qp, мПа (кгс/см2) |

0,5Рр |

Рр |

0,5Рр |

Рр |

|||

|

Предельно допустимая [qп], мПа (кгс/см2) |

40,0 (400 кгс/см2) |

||||||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН ЦКБА ЛНПОА «Знамя труда» им. И.И. Лепсе

ИСПОЛНИТЕЛИ:

Федоров О.И., Бурмистров Б.В., руководитель темы; Шарай Н.В.

2. УТВЕРЖДЕН УКАЗАНИЕМ МИНТЯЖМАША СССР

от 20.09.90 № АВ-002-1-8993

ЗАРЕГИСТРИРОВАН за № РД 24.207.07-90

3. ВЗАМЕН ОСТ 26-07-274-79; ОСТ 26-07-489-72; ОСТ 26-07-789-80.

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта, перечисления, приложения |

|

|

ГОСТ 7338-77 |

СОДЕРЖАНИЕ