| Информационная система |  |

Открытое акционерное общество

Проектно-конструкторский и

технологический

институт промышленного строительства

ОАО ПКТИпромстрой

ОПЕРАЦИОННО-ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА МОНТАЖ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ МОСКОВСКОГО

ТЕРРИТОРИАЛЬНОГО КАТАЛОГА ТК1-1

ДЛЯ СТРОИТЕЛЬСТВА ОДНОЭТАЖНЫХ

ПРОМЫШЛЕННЫХ ЗДАНИЙ

Генеральный директор /С.Ю. Едличка/

Главный инженер /А.И. Курочкин/

Нач. тех. отдела /Ю.И. Алексапольский/

Москва - 1993 год

АННОТАЦИЯ

В операционно-технологической карте приведена технология монтажа несущего каркаса одноэтажного производственного здания из сборных железобетонных конструкций Московского территориального каталога ТК1-1.89, даны указания по производству работ, освещены вопросы качества и охраны труда, приведены приёмы труда и организация рабочего места.

Карта предназначена для привязки её в ППР и как руководство для мастеров и прорабов, ведущих монтаж каркасных одноэтажных производственных зданий.

Работа выполнена отделом внедрения новой техники в 1986 году и откорректирована техническим отделом в 1993 году.

СОДЕРЖАНИЕ

|

2. Организация и технология производства работ. 4 3. Технико-экономические показатели монтажа каркаса. 24 |

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

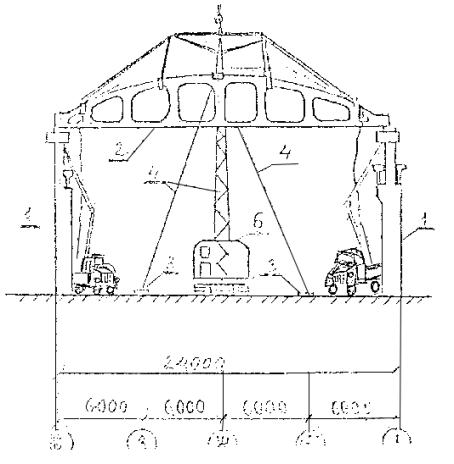

1.1. Операционно-технологическая карта разработана на монтаж типовых сборных железобетонных несущих конструкций двухпролетного (2´24 м) одноэтажного производственного здания с шагом колонн 6 м, подкрановыми железобетонными балками длиной 6 м, стропильными фирмами пролетом 24 м. Высота от пола до низа стропильных ферм 10,8 м.

1.2. Сборные железобетонные конструкции приняты в соответствии с Московским территориальным каталогом ТК 1-1.89 и чертежами: шифр 2021-164.1 Промстройпроект «Колонны крановые одноэтажные для промышленного строительства длиной 11,85 м, оборудованными опорными мостовыми кранами грузоподъемностью до 32 тонн»; шифр ИЖ-252 КТБ МОСМ «Фермы безраскосные предварительно напряженные с ненапряженными стойками для покрытий зданий со скатной кровлей; ГОСТ 22701.1-77 «Плиты покрытий промзданий предварительно напряженные».

1.3. Монтаж сборных железобетонных конструкций предусмотрено осуществлять с помощью гусеничного крана марки РДК-25.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. Монтаж сборных железобетонных конструкций следует осуществлять в соответствии со СНиП 3.03.01-87 «Несущие и ограждающие конструкции», СНиП 3.03.01-85 «Организация строительного производства», СНиП III-4-80* «Техника безопасности в строительстве», «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором СССР, «Правилами пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства», утвержденных ГУПО МВД СССР, «Санитарных правил при сварке, наплавке и резке металлов», утвержденных Минздравом СССР, «Правилами противопожарной безопасности при производстве строительно-монтажных работ».

2.2. До начала монтажа каркаса должны быть выполнены все подготовительные работы:

- разбиты и приняты оси здания и реперы;

- возведены все необходимые временные сооружения в соответствии со стройгенпланом;

- закончено устройство временных дорог, подъездных путей и складских площадок, рассчитанных на запас конструкций, предусмотренных ППР, с учетом календарного графика монтажа;

- проложены подземные коммуникации;

- возведены монолитные фундаменты под колонны;

- осмотрены, налажены и приняты монтажные механизмы, приспособления и оборудование;

- оформлены все необходимые документы на скрытые работы;

- выполнена планировка грунта, организован водоотвод, в зонах монтажа уложены сборные железобетонные плиты.

2.3. Завезены и уложены в соответствии с технологическими схемами сборные железобетонные конструкции. Поставка железобетонных элементов осуществляется централизованно трайлерами, панелевозами и фермовозами в соответствии с графиком поставки, разработанным ППР.

2.4. Перевозку и раскладку железобетонных конструкций в зоне монтажа следует выполнять в соответствии с требованиями ГОСТов или технических условий на эти конструкции и в порядке очередности монтажа.

Поступающие на строительную площадку сборные элементы подлежат тщательной проверке:

- все детали должны быть маркированы на заводах-изготовителях несмываемой краской. Изделия с неправильно нанесенной маркировкой (например, невидимой в проектном положении), должны либо браковаться, либо приниматься, как изделия наименьших ступеней несущей способности, выпускаемых промышленностью. Необходимо проверять геометрические формы, прямолинейность ребер и граней, правильность расположения закладных деталей, монтажных петель, выпусков арматуры;

- детали с трещинами, деформациями и др. дефектами подлежат возвращению на завод, либо складированию в определенном месте под указателем «брак»;

- управлению комплектации при оформлении заказа на сборные железобетонные изделия следует заказывать все комплектующие детали.

2.5. Для прохода крана и доставки автотранспортом сборных железобетонных конструкций к месту монтажа в пролете выделяют монтажную зону, которая должна быть размечена хорошо видимыми знаками.

Разгрузку и раскладку конструкций у мест их монтажа производят отдельным потоком основным монтажным краном в третью смену.

2.6. Перед подъемом и перемещением сборных элементов в зону монтажа необходимо:

- очистить элемент от грязи, снега, наледи, а металлические детали - от ржавчины;

- нанести основные риски и проверить наличие меток мест опирания элементов;

- проверить правильность и надежность строповки.

Подъем, перемещение и опускание элементов следует осуществлять плавно, без рывков, раскачивания и вращения. Сборные элементы необходимо устанавливать сразу в проектное положение с соответствующей выверкой и устройством проектных закреплений в узлах.

2.7. Несущие сборные железобетонные конструкции надземной части монтируют раздельным способом:

первое - монтаж колонн и установка металлических связей с выверкой и окончательной заделкой бетоном стыков в стаканах фундаментов;

второе - установка подкрановых балок с выверкой и окончательным их закреплением и установка стропильных ферм с укладкой плит покрытия.

Монтаж колонн

2.8. К монтажу колонн следует приступать только после подготовки дна стакана и инструментальной проверки проектного положения стакана фундамента в плане и по высоте, согласно исполнительной схеме фундаментов.

2.9. До установки колонн в стаканы фундаментов должны быть выполнены следующие работы:

- разложены колонны в радиусе действия монтажного крана в положении «плашмя»;

- нанесены риски установочных осей на верхних гранях стаканов фундаментов и на колоннах;

- приварены накладные детали в соответствии с проектом;

- на нижние свободные концы ветвей двухветвевой колонны, перед ее подъемом должны быть установлены распорный домкрат и опорные приспособления. (Распорный домкрат и опорные приспособления снимают после подъема колонны).

2.10. Установку колонн в стаканы фундаментов осуществляют сразу в проектное положение по рискам на армобетонные подкладки размером 100´100 мм толщиной 20 и 30 мм (рис. 2, 3). Количество армобетонных подкладок зависит от величины зазора между дном стакана и опорной частью колонны и толщины прокладок. Зазор определяют по формуле: d = Н - h - L.

где: H - проектная отметка консоли или верха колонны

h - фактическая отметка дна стакана фундамента;

L - фактический размер от консоли или верха колонны до ее низа.

2.11. Для обеспечения проектного положения колонны в плане и фиксации при дальнейшей выверке ее по вертикали используют инвентарный фиксатор (рис. 4), а для временного закрепления колонны в стакане фундамента используют клиновые вкладыши (рис. 5) и расчалки (колонны длиной более 12 м). Клиновые вкладыши устанавливают в зазоры между гранями колонны и стенками стакана фундамента. При зазорах более 90 мм применяют дополнительные приставки. Схемы установки инвентарных фиксаторов и клиновых вкладышей для различных сечений колонн показаны на рис. 3.

2.12. После временного закрепления колонны осуществляют ее расстроповку. Перед заделкой стыка между колонной и фундаментом бетонной смесью на клиновой вкладыш устанавливают ограждение, которое извлекают из стакана сразу же после уплотнения смеси (при жестких бетонных смесях) или после начала ее схватывания. Клиновые вкладыши извлекают только после достижения бетоном, уложенным в стык, не менее 70 % проектной прочности.

2.13. Конструкция и число временных монтажных связей, а также порядок их установки и снятия должны быть указаны в ППР.

Примечания:

13/№ IV - в числителе - порядковый номер установки колонн,

- в знаменателе - порядковый номер стоянки крана,

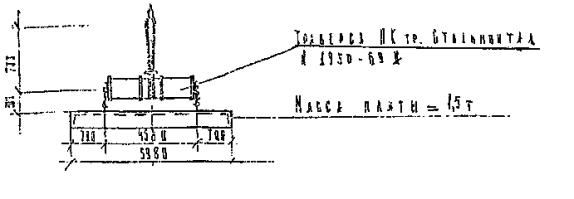

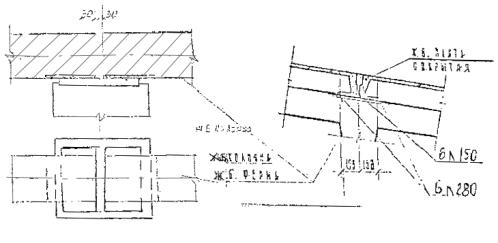

Схемы установки армобетонных подкладок

1 - колонна; 2 - стакан фундамента; 3 - армобетонная подкладка;

d - зазор между дном стакана и колонной;

H - проектная отметка консоли или верха колонны;

h - фактическая отметка дна стакана фундамента;

L - фактический размер от консоли или верха колонны до её низа;

|

30 - 35 |

35 - 45 |

45 - 55 |

55 - 65 |

65 - 75 |

75 - 85 |

85 - 95 |

||

|

Количество подкладок при толщине, мм |

20 |

- |

2 |

1 |

- |

2 |

1 |

- |

|

30 |

1 |

- |

1 |

2 |

1 |

2 |

3 |

|

Инвентарный фиксатор для выверки в проектное положение колонны

1 - тяга с клином; 2 - упор; 3 - струбцина; 4 - стойка; 5 - ручка-фиксатор; 6 - соединительная скоба.

|

Применение фиксатора при глубине стакана, мм |

|

|

1285 |

550 - 800 |

|

1535 |

800 - 1350 |

Работа с фиксатором

Тягу с клином устанавливают и фиксируют на высоте, соответствующей требуемому положению упора, которое контролируется расположением ручки-фиксатора на шкале стойки. После этого фиксатор устанавливают вплотную к стенке на дне стакана и фундамента и крепят струбциной. Цифра на шкале, против которой находится ручка-фиксатор, показывает расстояние между стенкой стакана и концом упора, что должно соответствовать требуемому зазору между гранью колонны и стенкой стакана. При зазорах менее 80 мм съемная приставка снимается.

Для удобства работы стойки фиксаторов скреплены попарно соединительными скобами.

При установке колонны в стакан ее торец скользит по упору. После закрепления колонны вкладышами ручку-фиксатор ослабляют, тягу опускают, ослабляют винт струбцины и извлекают фиксатор из стакана.

Схемы установки инвентарных фиксаторов и клиновых вкладышей

Колонны прямоугольного сечения

1 - колонна; 2 - стакан фундамента; 3 - армобетонная подкладка; 4 - клиновой вкладыш; 5 - фиксатор инвентарный.

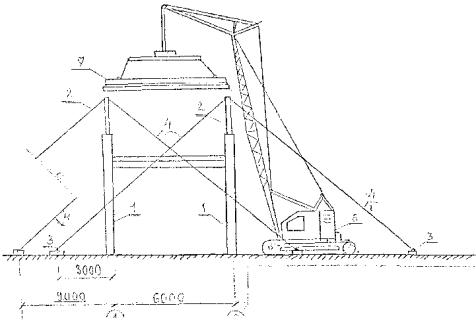

Монтаж железобетонных подкрановых балок (рис. 6)

2.14. При складировании подкрановые балки должны располагаться в положении, близком проектному, места опирания балок должны находиться в пределах опорных закладных элементов.

2.15 Перед монтажом подкрановых балок бетон, уложенный в стыки колон с фундаментами, должен иметь не менее 75 % проектной прочности. Должны быть выполнены следующие работы: установлены металлические связи по колоннам, выполнена и представлена исполнительная схема отметок консолей колонн; проверены геометрические размеры и наличие закладных деталей балок; к торцам подкрановых балок приварены крепежные металлические листы; балки разложены в зоне действия монтажного крана; навешены монтажные лестницы с площадками на колонны; подготовлены инструменты и приспособления; натянут страховочный трос для безопасности работ; закреплены на балке оттяжки из пенькового каната.

2.16. После подготовительных работ с помощью специальной траверсы осуществляют строповку подкрановой балки и подъем ее к месту установки.

2.17. Балку поднимают выше проектной отметки на 30 - 50 см, а затем с помощью оттяжек приводят в положение, близкое к проектному.

Риски на нижних торцевых гранях балок должны совпадать с рисками на консолях колонн.

2.18. С приваренным крепежным листом балку укладывают на консоли так, чтобы через центры вырезов в крепежном листе проходили штыри закладных деталей колонны. После этого на штыри навинчивают гайки и производят расстроповку балки. Затем производят сварку крепежного листа балки с закладной пластиной колонны и крепежной детали (косынка - 12´100) к закладной детали в полке балки и на грани колонны.

2.19. Сварка - ручная, дуговая по ГОСТ 5264-80* производится электродами Э-42. Высота катета шва 10 мм.

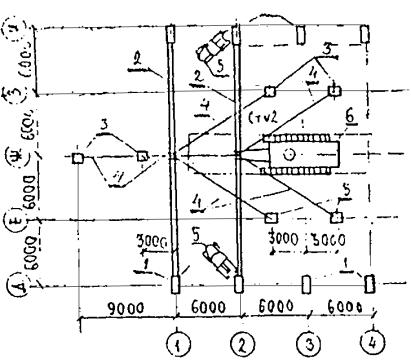

Технологическая схема монтажа подкрановых балок

Примечание:

7/№ I - в числителе - порядковый номер укладки подкрановых балок,

в знаменателе - порядковый номер стоянки крана.

1 - колонна крайнего ряда; 2 - приставная лестница;

3 - подкрановая балка; 4 - деревянная подкладка;

5 - монтажный кран РДК-25; 6 - колона среднего ряда;

7 - оттяжка из пенькового каната; 8 - строп;

9 - лестница монтажная

Монтаж стропильных ферм (рис. 7)

2.20. Стропильные фермы монтируют после окончательного закрепления всех нижележащих конструкций каркаса здания.

Перед монтажом стропильных ферм должны быть выполнены исполнительная схема положения верха колонн по высоте и в плане. Должны быть выполнены также следующие работы: подготовлены и размечены опорные поверхности верха колонн; разложены в соответствии со схемой на листе № 20 стропильные фермы в зоне действия монтажного крана; смонтированы и окончательно закреплены колонны и подкрановые балки; навешены монтажные приспособления и приготовлен инструмент; приварены к закладным деталям торцов фермы крепежные металлические листы; подготовлены анкерные устройства и универсальные расчалки.

2.21. Стропильную ферму поднимают на высоту до 0,3 м и после проверки надежности строповки продолжают подъем.

Ферму поднимают не менее чем на 0,5 м над верхом колонн и с помощью оттяжек, поворачивают в нужном направлении до совпадения продольной оси с осью здания в соответствии с проектом, и фиксируют.

2.22. Стропильную ферму устанавливают на верх колонн так, чтобы через центры вырезов в крепежном листе проходили штыри закладных деталей верха колонн. После чего на штыри с резьбой навинчивают гайки и производят расстроповку фермы. Затем производят сварку крепежного листа с закладной пластиной колонны электродами Э-42, высота катета шва 6 мм.

2.23. Первая и вторая устанавливаемые фермы закрепляются временно тремя расчалками каждая за переносные якоря или основания колонн (рис. 8). Каждая последующая устанавливаемая ферма до освобождения ее от крюка монтажного крана должна быть закреплена временной инвентарной распоркой к ранее установленной ферме. Распорки снимают после укладки и приварки прилегающих к распоркам плит покрытия.

Монтаж плит покрытия (рис. 7)

2.24. Монтаж плит покрытия осуществляется после проверки полного закрепления установленных стропильных ферм.

2.25. До монтажа плит покрытия должны быть выполнены следующие работы: смонтированы и закреплены в соответствии с проектом фермы; навешены соответствующие монтажные приспособления и подготовлен инструмент; разложены в соответствии со схемой рис. плиты покрытия в зоне действия монтажного крана; к крайним плитам покрытия прикреплены стойки временного ограждения.

2.26. Плиты покрытия монтируют вслед за монтажом стропильных ферм (рис. 7, 8). Монтаж плит производят от одной опоры фермы к другой. После монтажа плиты покрытия в проектное положение производят сварку закладных деталей в углах ребер плиты и в верхнем поясе ферм.

Сварка - ручная дуговая в соответствии с ГОСТ 5264-80* электродами Э-42. Высота катета шва 6 мм.

Узлы сопряжения сборных железобетонных элементов показаны на рис.

2.27. Работы по монтажу выполняют два звена в составе:

1 звено - монтаж колонн

машинист крана 6 разряда - 1 чел.

|

5 разр. - 1 чел. |

|

|

|

|

4 разр. - 1 чел. |

|

|

|

3 разр. - 2. чел. |

|

|

|

2 разр. - 1 чел. |

Технологическая схема монтажа стропильных ферм и укладки плит покрытия

1 - стропильная ферма; 2 - автогидроподъемник АГП-12А; 3 - траверса; 4 - ограждение на плите покрытия; 5 - колонны крайнего ряда; 6 - кран; 7 - оттяжка из пенькового каната; 8 - монтируемая плита; 9 - штабель плит.

Примечание

1/№ I - в числителе порядковый номер монтажа стропильной фермы или плиты покрытия; в знаменателе - порядковый номер стоянки.

Схема установки 1-ой фермы

Схема установки 2-ой фермы

Схема укладки 1-ой плиты покрытия

Вид А

Вид Б

Цифрами на схеме обозначено:

1 - колонна

2 - стропильная ферма

3 - анкерное устройство

4 - универсальная расчалка

5 - автогидроподъёмник АГП-12Д

6 - монтажный кран РДК-25

7 - плита покрытия

УЗЛЫ СОПРЯЖЕНИЙ

по альбому серии 1.463.1-3/87 выпуск I-I

стропильной фермы с крайней колонной подкрановой балки с колонной

стропильных ферм на среднюю колонну плит покрытия с фермой

Схемы строповок

колонны

При складировании

При монтаже

Подкрановые балки

Стропильные балки

Фермы стропильные Плиты покрытия

Кровельные плиты

ГРАФИК ПРОИЗВОДСТВА РАБОТ

Примечания: 1. В графике не учтены работы: по транспортировке, выгрузке и раскладке конструкций; по бетонированию стыков; по установке металлических связей.

2. Нормы времени приняты по ЕНиР, сб. 4. Монтаж сборных ж.б. конструкций. Выпуск I. Здания и промышленные сооружения.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ МОНТАЖА КАРКАСА

3.1. Трудоемкость монтажа каркаса - 144 чел.-дн.

(без учета поставки металлических связей)

затраты труда на 1 м3 сборного железобетона - 0,24 чел.-дн.

Выработка 1 рабочего в смену в м3 сборного железобетона:

- при монтаже колонн - 4,8

- при монтаже подкрановых балок - 4,7

- при монтаже конструкций покрытия - 6,7

Время работы монтажного крана - 21 машино-смена

4. качество работ

4.1. Качество работ при монтаже сборных железобетонных конструкций зависит от следующих основных факторов:

качества применяемых материалов, конструкций и изделий;

качества проектной и проектно-технологической документации;

состояния инструментов и приспособлений, с помощью которых производится работа;

квалификации исполнителей и ИТР, ответственных за производство работ;

правильности и своевременности выполнения требований проекта, стандартов, строительных норм и правил, технических условий и других нормативных документов;

качества выполнения предыдущих операций или процессов.

4.2. В процессе производства работ по монтажу сборных железобетонных конструкций проводятся следующие виды контролей качества:

входной контроль;

операционный контроль;

приемочный контроль.

4.3. Входной контроль должен быть сплошным (проверка каждой конструкции).

4.4. Входной контроль проводится линейным персоналом участка с привлечением в необходимых случаях строительной лаборатории.

4.5. В процессе проведения входного контроля проверяются внешний вид изделий, заводская маркировка, комплектность, правильность оформления сопроводительной документации, а также геометрические размеры конструкций.

4.6. В сопроводительной документации о качестве поставляемой продукции должно быть указано:

наименование и адрес предприятия-изготовителя;

номер и дата выдачи документов;

номер партии или конструкции (при поштучной поставке);

наименование и марка конструкции;

число изделий каждой марки;

дата изготовления конструкции;

класс или марка бетона по прочности;

отпускная прочность бетона (нормируемая, требуемая с учетом фактической однородности бетона по ГОСТ 18105-86* и фактическая);

обозначение стандарта или технических условий и другие показатели, если это предусмотрено стандартами или техническими условиями на конструкции конкретных видов.

4.7. Результаты проведения входного контроля фиксируются в «Журнале входного контроля» произвольной формы, в котором указывается наименование изделия, дата поступления и проверки, организация-поставщик, наличие сопроводительной документации, качество изделия («пригоден», «брак»); фамилия и должность проверяющего.

4.8. Геометрические размеры сборных железобетонных изделий проверяют с погрешностью до 1 мм металлическими измерительными линейками, рулетками и штангенциркулями.

4.9. Геометрические размеры изделий проверяют не менее, чем в трех местах, расположенных в середине и вблизи от краев.

4.10. Технические характеристики сборных железобетонных элементов должны соответствовать требованиям ГОСТ 13015.1-81*.

4.11. Сварочно-технологические свойства электродов должны соответствовать ГОСТ 9466-75*.

4.12. Качество сборных железобетонных конструкций должно удовлетворять требованиям проекта по обеспечению:

прочности;

внешнего вида;

соблюдения геометрических размеров;

проектного положения и защиты от коррозии закладных деталей.

4.13. При производстве монтажных работ должно осуществляться постоянное геодезическое обеспечение точности установки элементов с определением их фактического положения. Результаты геодезических измерений после окончательного закрепления конструкций должны оформляться исполнительными схемами.

4.14. При монтаже сборных железобетонных конструкций должна соблюдаться технологическая последовательность выполнения работ, производиться своевременная установка предусмотренных проектом постоянных или временных связей и креплений, а также выдерживаться проектные размеры примыканий и сопряжений.

4.15. В процессе монтажа сборных железобетонных конструкций помимо оформления исполнительных схем ведутся журналы:

монтажных работ;

сварочных работ;

антикоррозионной защиты сварных соединений;

замоноличивание монтажных стыков и узлов.

Формы журналов должны соответствовать СНиП 3.03.01-87.

4.16. Все выполненные работы, скрываемые последующими, должны оформляться актами на скрытые работы.

4.17. Операционный контроль следует осуществлять в соответствии с ГОСТ 16504-81.

4.18. Основные условия проведения операционного контроля следующие:

4.18.1. Операционный контроль проводится инженерно-техническим составом участка и работниками строительной лаборатории.

4.18.2. Результаты проведения операционного контроля заносятся в «Журнал работ» с указанием даты проверки, места проверки, обнаруженных дефектов, сроков их устранения, фамилии и должности проверяющего.

4.18.3. Все выявленные в процессе проведения операционного контроля дефекты должны быть устранены до начала последующей операции с занесением данных об их устранении в «Журнал работ».

4.18.4. Операционный контроль проводится постоянно в процессе всего периода производства работ.

4.19. При проведении операционного контроля проверке подлежит качество выполнения следующих основных операций:

соответствие смонтированных конструкций проектному положению и требованиям СНиП 3.03.01-87, в том числе:

точность монтажа стаканов под колонны;

точность монтажа колонн крайних и средних рядов;

качество замоноличивания колонн в стаканах фундаментов;

правильность установки металлических связей;

точность монтажа подкрановых балок;

точность монтажа стропильных ферм;

точность монтажа плит покрытия;

соответствие проекту зазоров между отдельными элементами и конструкциями;

правильность опирания несущих конструкций;

4.20. Предельные отклонения смонтированных конструкций назначаются проектом.

При отсутствии в проекте специальных указаний предельные отклонения положений элементов и конструкций в соответствии с СНиП 3.03.01-87 не должны превышать следующих величин, мм:

|

12 |

|

|

Отклонение отметок опорной поверхности дна стаканов фундаментов от проектных: |

|

|

до устройства выравнивающего слоя по дну стакана |

-20 |

|

после устройства выравнивающего слоя по дну стакана |

±5 |

|

Отклонение от совмещения ориентиров (рисок геометрических осей, граней) в нижнем сечении установленных элементов с установочными ориентирами (рисками геометрических осей или гранями нижележащих элементов, рисками разбивочных осей): |

|

|

колонн |

8 |

|

подкрановых балок, подстропильных ферм, стропильных балок и ферм |

8 |

|

Отклонение осей колонн в верхнем сечении от вертикали при длине колонн, м: |

|

|

до 4 |

20 |

|

свыше 4 до 8 |

25 |

|

свыше 8 до 16 |

30 |

|

Разность отметок верха колонн или их опорных площадок (кронштейнов, консолей) при длине колонн, м: |

|

|

до 4 |

14 |

|

свыше 4 до 8 |

16 |

|

свыше 8 до 16 |

20 |

|

Отклонение от совмещения ориентиров (рисок геометрических осей, граней) в верхнем сечении установленных элементов (подстропильных ферм, стропильных ферм и балок) на опоре с установленными ориентирами (рисками геометрических осей или граней нижестоящих элементов, рисками разбивочных осей) при высоте элемента на опоре, м: |

|

|

до 1 |

6 |

|

свыше 1 до 1,6 |

8 |

|

свыше 1,6 до 2,5 |

10 |

|

свыше 2,5 до 4,0 |

12 |

|

Отклонение от симметричности (половина разности глубины опирания концов элемента) при установке подкрановых балок, подстропильных ферм, стропильных ферм и балок, плит покрытий при длине элемента, м: |

|

|

до 4 |

5 |

|

свыше 4 до 8 |

6 |

|

свыше 8 до 16 |

8 |

|

свыше 16 до 25 |

10 |

|

Расстояние между осями верхних поясов ферм и балок в середине пролета |

60 |

|

Разность отметок верхних полок подкрановых балок: |

|

|

на двух соседних колоннах вдоль ряда при расстоянии между колоннами l, м |

|

|

l £ 10 |

10 |

|

l > 10 |

0,001l, но не более 15 |

|

в одном поперечном разрезе пролета: |

|

|

на колоннах |

15 |

|

в пролете |

20 |

Примечание: Глубина опирания горизонтальных элементов на несущие конструкции должна быть не менее указанной в проекте.

4.21. Замоноличивание стыков колонн со стаканами фундаментов должно производиться в соответствии с СНиП 3.03.01-87.

4.22. При выполнении работ по замоноличиванию стыков проверяется качество очистки стыкуемых поверхностей, их увлажнение или сушка (в зависимости от погодных условий), правильность режима выдерживания бетона.

4.23. Прочность бетона в стыках во время распалубки должна соответствовать указанной в проекте, а при отсутствии такого указания - должна быть не менее 50 % проектной прочности на сжатие.

4.24. Фактическую прочность уложенного в стык бетона следует контролировать испытанием серии образцов, изготовленных на месте замоноличивания. Для проверки прочности следует изготовлять не менее трех образцов на группу стыков, бетонируемых в течение данной смены. Испытания образцов необходимо производить по ГОСТ 10180-90 и ГОСТ 5802-86.

4.25. Методы предварительного обогрева стыкуемых поверхностей и прогрева замоноличенных стыков и швов, продолжительность и температурно-влажностный режим выдерживания бетона, способы утепления, сроки и порядок распалубливания и загружения конструкций с учетом особенностей выполнения работ в зимних условиях, а также в жаркую и сухую погоду, должны быть указаны в ППР.

4.26. Сварочные работы по соединению монтируемых элементов должны производиться в соответствии с ГОСТ 5264-80*.

4.27. Сварные соединения должны отвечать требованиям ГОСТ 10022-90, ГОСТ 23858-79*, а также разработанной ПКТИпромстрой «Технологической инструкции контроля качества сварных соединений монтажных и закладных деталей элементов железобетонных конструкций».

4.28. Ежедневно перед началом сварочных работ в тех же условиях должна производиться контрольная сварка с целью установления характера плавления электродного стержня и покрытия, легкости отделения шлака и качества формирования сварного шва (жидкотекучесть и разбрызгивание расплавленного металла).

4.29. В ходе проведения операционного контроля при производстве сварочных работ должны фиксироваться как наружные, так и внутренние дефекты сварных соединений.

4.30. Наружные дефекты определяются с помощью измерительной линейки, набора шаблонов, а также визуально (с помощью лупы 5-кратного увеличения).

К ним относятся:

соответствие размеров швов проектным:

трещины всех видов и размеров (не допускаются и должны быть устранены с последующей заваркой);

поверхность шва (равномерно-чешуйчатая, без прожогов, наплывов, сужений и перерывов);

подрезы (допускаются глубиной до 5 % толщины свариваемого металла, но не более 1 мм);

непровары, цепочки и скопления пор, соседние по длине (допускаются, если расстояние между близлежащими концами дефектов не менее 200 мм).

4.31. Визуальному осмотру и измерениям подвергаются все сварные соединения.

4.32. Внутренние дефекты, к которым относятся поры, шлаковые включения и трещины, определяются на изготовленных в тех же условиях или вырезанных из готовых конструкций контрольных образцах-свидетелях разрушающими методами. Количество контрольных образцов в соответствии с ГОСТ 10922-90 должно составлять не менее 3 % от всего количества сварных соединений.

4.33. Приемочному контролю подлежат отдельные виды монтажных работ, смонтированные конструктивные элементы (этажи, секции, ярусы и т.д.) и готовые здания и сооружения.

4.33.1. Основные условия проведения приемочного контроля следующие:

4.33.2. До полного оформления приемо-сдаточной документации производить какие-либо последующие строительно-монтажные работы не разрешается.

4.33.3. В процессе проведения приемочного контроля должны быть предъявлены следующие документы:

рабочие чертежи с указанием изменений и отступлений от проекта, согласованные с проектными организациями и заказчиком;

паспорта на сборные конструкции или их элементы и сертификаты на материалы, применяемые при монтаже сборных железобетонных конструкций;

исполнительные схемы геодезической проверки положения конструкций;

журналы монтажных и сварочных работ;

акты освидетельствования скрытых работ;

акты промежуточной приемки смонтированных конструкций:

документация лабораторных анализов и испытаний при сварке и замоноличивании стыков;

список рабочих-сварщиков, выполняющих сварочные работы при монтаже конструкций с указанием №№ удостоверений.

5. МАШИНЫ, ОБОРУДОВАНИЕ, ПРИСПОСОБЛЕНИЯ, ИНСТРУМЕНТЫ

В таблице представлены наиболее прогрессивные монтажные механизмы, приспособления, оборудование и инструменты с учетом использования их при строительстве зданий по номенклатуре ТК1-1.89 пролеты от 18 до 24 м, высота от пола до низа стропильных конструкций от 4,8 до 14,4 м).

При привязке операционно-технологической карты к проекту производства работ на конкретный объект из таблицы выбирают необходимые машины, оборудование, приспособления и инструменты.

Таблица

|

Наименование машин, инструмента и приспособлений |

Техническая характеристика |

Назначение |

Кол-во |

Организация-калькодержатель |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1. Средства подмащивания |

||||||

|

1. |

Лестница приставная ЛПН-14 |

Длина, мм |

15000 |

Обеспечение рабочего места на высоте |

2 |

ПИ Промстальконструкция пр. № 1508 |

|

Высота площадки, мм |

14103 |

|||||

|

Расстояние от колонны, мм |

5112 |

|||||

|

Масса, кг |

843 |

|||||

|

2. |

Лестница наклонная СЛ-7 |

Высота, мм |

6550 |

- ² - |

2 |

- ² - № 29800-03 |

|

Расстояние от колонны, мм |

2300 |

|||||

|

Масса, кг |

320 |

|||||

|

3. |

Временное ограждение |

|

Обеспечение безопасности работ на покрытиях |

1 |

ПИ Промстальконструкция № 457Р-2 |

|

|

4. |

Универсальное временное ограждение |

Максимальное расстояние между стойками 6,5 м Масса 49 кг |

Ограждение опасных зон на перекрытии |

по ПНР |

Мосоргпромстрой № 187А-00.0.А |

|

|

5. |

Выдвижные катучие подмости |

Грузоподъемн. 0,5 т Расчетная высота до 9 м Масса 1196 кг |

Обеспечение рабочего места на высоте |

2 |

ПИ Промстальконструкция № 229Т, вып. 1, листы 34 - 37 38 - 47 |

|

|

6. |

Монтажный гидроподъемник АГП-12 на автомобиле ЗИЛ-164 |

Грузоподъемность 0,2 т Расчетная высота 12 м Масса 6308 кг |

Обеспечение рабочего места на высоте, до 13 м |

№ |

- |

|

|

7. |

Лестница с площадкой |

Расчетная высота 20000 мм Масса до 1337 кг |

Обеспечение рабочего места на высоте |

|

ПИ Промстальконструкция. (Ленинградский отдел). пр. № 16368Р |

|

|

2. Вспомогательные приспособления и оборудование для монтажа сборных железобетонных конструкций |

||||||

|

1. |

Строп 4-х ветвевой |

Грузоподъемность 10 тс l - 5 м; Масса 94,4 кг |

Подъем и подача к месту установки сборных ж.б. конструкций |

1 |

Завод по ремонту башенных кранов пр. № 1028 |

|

|

2. |

Строп 2-х ветвевой (тип 2СК-5) |

Грузоподъемность 5 тс l - 2 м Масса 18 кг |

Установка монтажных приспособлений |

1 |

||

|

3. |

Строп 2-х ветвевой 2СТ-16-5 2СТ 16-6,3А |

Грузоподъемность 16 тс Масса 166,6 кг |

Установка подкрановых балок пролетом до 12 м. |

1 |

ВНИПИ Промстальконструкция, пр. № 29700-104 |

|

|

4. |

Строп СКК-1 - 8/3200 |

|

Разгрузка колонн |

|

29700-109* |

|

|

5. |

Строп СКК-1 - 12,5/5000 |

|

- ² - |

|

- ² - |

|

|

6. |

Строп СКК-1 - 8/3700 |

Грузоподъемность 8 тс Масса стропа от 15,2 до 21,6 кг |

Строповка ж.б. колонны прямоугольного сечения за «крановую консоль» |

|

ВНИПИ Промстальконструкция, пр. 29700-147 |

|

|

7. |

Строп ВК - 4/3200 |

Грузоподъемность 12,5 тс Масса 32,4 кг |

- ² - |

|

29700-109 |

|

|

8. |

Траверса ТР 20-5 |

Грузоподъемность при строповке за подвески 20 тс, за дополнительные оси - 10 тс |

Установка стропильных ферм, пролетом 24 м, укладка плит покрытия размером 3´6 м |

1 |

ВНИПИ Промстальконструкция проект № 29700-110 |

|

|

9. |

Строп 1СК-3,2 |

Масса 513 кг |

|

|

1025/7 СКБ Мосстрой |

|

|

10. |

Клиновой вкладыш |

Масса 6,5 кг |

Выверка и временное крепление колонн при установке их в фундаментах стаканного типа |

|

ЦНИИОМТП № 7 |

|

|

11. |

Фиксатор |

Масса 21 кг а - 7,6 б - 8,5 |

Фиксация положения колонн в плане при установке |

1 |

ЭКБ ЦНИИОМТП № 756 |

|

|

12. |

Домкрат |

Масса 21 кг |

Выверка колонн в плане |

1 |

ПИ Промстальконструкция 586 № 3094 |

|

|

13. |

Универсальная тросовая |

Масса 71 кг Усилие 3000 кгс 1000 - 1500 мм |

Временное крепление устанавливаемых конструкций (для ферм, балок). |

6 |

ПИ Промстальконструкция № 3094 |

|

ВСПОМОГАТЕЛЬНЫЕ ПРИСПОСОБЛЕНИЯ И ОБОРУДОВАНИЕ ДЛЯ МОНТАЖА СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

|

2 |

3 |

4 |

5 |

6 |

||

|

14. |

Инвентарное якорное устройство |

|

|

Применяется в комплекте с расчалкой |

1 |

ПИ Промстальконструкция |

|

15. |

Инвентарная распорка |

Масса 63 кг |

|

Временное крепление стропильных ферм при шаге 6 м |

1 |

ПИ Промстальконструкция № 4234-44 |

|

16. |

Уровень УС6-1-750 |

Габариты, мм: Длина Ширина Высота Масса |

750 28 60 0,72 кг |

Для выверки горизонтального положения конструкций |

1 |

|

|

17. |

Рейка с отвесом |

Габариты, мм: Длина Ширина Высота Масса |

1850 360 36 2,53 кг |

Выверка вертикального положения конструкции |

|

Р.Ч. № 175 |

|

18. |

Лом монтажный ЛМ-24 |

Габариты, мм: Длина Диаметр Масса |

1180 24 4 кг |

Установка конструкций |

2 |

Выпускается серийно |

|

19. |

Молоток слесарный |

Габариты, мм 360´110´35 Масса 0,6 кг |

|

Для снятия окалины |

|

Выпускается серийно |

|

20. |

Рулетка РС 2-го класса |

Длина 10 м |

|

Для разметки |

1 |

ГОСТ 7502-89* |

|

21. |

Метр складной |

Длина 110 мм Масса 0,25 кг |

|

Для разметки |

2 |

- |

|

22. |

Щетка |

Габариты, мм 310´90 Масса 0,26 кг |

|

Для очистки закладных деталей |

2 |

Трест «Уралспецстрой» Минтяжстроя СССР |

|

23. |

Пояс предохранительный |

|

|

Индивидуальное средство защиты |

Каждому |

ТУ-36-2103-82 |

|

24. |

Скребок металлический |

Длина с ручкой 1200 мм Ширина полотна 200 мм Масса 0,5 кг |

|

Для очистки от грязи поверхности конструкции |

1 |

Тр. Оргтехстрой Главсредуралстроя |

|

25. |

Шаблон |

|

|

Для разметки колонн подкрановых балок и ферм |

4 |

|

|

26. |

Сварочный трансформатор ТД-300 |

Мощность Напряжение Масса |

9,4 кВт 220 В 137 кг |

Для сварочных работ |

2 |

Вильнюсский завод электросварочного оборудования |

|

27. |

Электрододержателъ пассатижного типа |

Габариты, мм 293´40´52 Масса |

0,67 кг |

Для сварочных работ |

2 |

ГОСТ 14651-78*Е Кокандский электроинструментальный завод |

|

28. |

Кувалда кузнечная остроносая |

500´57´167 |

|

Сопутствующие работы |

1 |

ГОСТ 11402-75* Лозовский кузнечно-механический завод Минстанкопрома |

|

29. |

Скарпель |

|

|

- ² - |

4 |

|

|

30. |

Струбцина |

Раствор струбцины, Масса 8 кг |

В = 300 ¸ 375 |

Временное крепление устанавливаемых конструкций (для ферм, балок) в комплекте с универсальной тросовой расчалкой |

6 |

тр. Мосоргстрой № 2492 МЛ |

|

31. |

Отвес стальной СТ-1000 |

|

|

Выверка вертикального положения конструкций |

1 |

|

|

32. |

Нивелир Н-3 |

|

|

Контроль на монтаже ж.б.к. |

1 |

|

|

33. |

Теодолит 2Т-5 |

|

|

- ² - |

1 |

ГОСТ 10529-86* |

|

34. |

Набор шаблонов ШС-2 |

|

|

- ² - |

1 ком. |

ТУ 36-1163-75 |

|

35. |

Пирамида |

|

|

Для складирования стропильных ферм |

12 |

|

|

36. |

Ключи гаечные двусторонние 24´27 |

|

|

|

4 |

|

|

37. |

Лупа оптическая 5-ти кратная |

|

|

Контроль сварных соединений |

1 |

|

|

38. |

Металлическая измерительная линейка |

|

|

Контроль размеров конструкций |

1 |

|

6. ОХРАНА ТРУДА

6.1. При производстве работ по монтажу сборных железобетонных конструкций одноэтажных промзданий должны соблюдаться требования СНиП III-4-80* «Техника безопасности в строительстве», государственных стандартов ССБТ, проекта производства работ, настоящей технологической карты, инструкций, утвержденных главным инженером строительной организации с учетом местных условий.

6.2. Рабочие всех специальностей, занятые на работах по монтажу сборных железобетонных конструкций должны быть аттестованы по правилам безопасности (иметь удостоверение), а также пройти инструктаж в соответствии с требованиями ГОСТ 12.0.004-90 ССБТ «Организация обучения работающих безопасности труда. Общие положения».

6.3. Приказом по строительно-монтажному управлению должны быть назначены лица, ответственные за безопасное производство работ и лица, ответственные за безопасное производство работ с применением крана РДК и стропальщики (для работы посменно).

6.4. К обслуживанию крана допускаются обученные и аттестованные в соответствии с Правилами Госгортехнадзора стропальщики. Фамилии стропальщиков должны быть записаны в крановый журнал.

6.5. При использовании автогидроподъемников должны соблюдаться требования «Инструкции по технике безопасности для машиниста автогидроподъемника», ПКТИпромстрой. 1991 г.

6.6. Стропы, траверсы и тара в процессе эксплуатации должны подвергаться техническому осмотру лицом, ответственным за их исправное состояние, в сроки, установленные требованиями «Правил устройства и безопасной эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором СССР, а прочая технологическая оснастка - не реже чем через каждые 6 мес., если техническими условиями или инструкциями завода-изготовителя не предусмотрены другие сроки.

При эксплуатации тары для бетона необходимо соблюдать требования ГОСТ 12.3.010-82. Результаты осмотра необходимо регистрировать в журналах периодического осмотра.

6.7. Для выполнения монтажных работ необходимо установить порядок обмена сигналами между стропальщиком и машинистом крана.

Сигнал «Стоп» может быть подан любым работником, заметившим явную опасность.

6.8. Расстроповку конструкций необходимо производить только после их крепления, предусмотренного настоящей технологической картой.

6.9. Монтажник, производящий монтаж ферм, должен подниматься на площадку лестницы только после подъема фермы и установки ее в положение, близкое к проектному, на расстоянии 20 - 30 см от верха колонны.

Лестница должна быть надежно закреплена за колонну.

6.10. При производстве монтажных и сварочных работ на плитах покрытия, рабочие должны быть закреплены карабином предохранительного пояса в местах, определенных в проекте производства работ и указанных руководителем работ.

6.11. В процессе монтажа монтажники должны находиться на ранее установленных и надежно закрепленных плитах покрытия или средствах подмащивания.

6.12. При выполнении монтажных работ на территории действующего предприятия должны быть выполнены требования п. 1.5. СНиП III-4-80*.

6.13. При производстве монтажных работ в условиях действующего предприятия эксплуатируемые электросети и другие действующие инженерные системы в зоне работ должны быть, как правило, отключены, закорочены, а оборудование и трубопроводы освобождены от взрывоопасных, горючих и вредных веществ.

6.14. На участке (захватке), где ведутся монтажные работы, не допускается выполнение других работ и нахождение посторонних лиц.

6.15. Работы по устранению конструктивных недостатков, недоделок, связанные с производством демонтажных работ, следует производить только после разработки дополнительных мероприятий по безопасности труда.

6.16. Элементы монтируемых конструкций во время перемещения должны удерживаться от раскачивания и вращения пеньковым канатом.

6.17. Канаты, используемые в процессе монтажа, должны соответствовать ГОСТ 483-75* «Канаты пеньковые. Технические условия».

6.18. Инструмент, применяемый для монтажа сборных железобетонных конструкций, должен находиться в исправном состоянии, его эксплуатация должна производиться в соответствии с требованиями инструкции завода-изготовителя.

6.19. Приспособления, предназначенные для обеспечения удобства работы и безопасности работающих должны соответствовать требованиям ГОСТ 12.2.012-75 ССБТ «Приспособления по обеспечению безопасного производства работ. Общие требования».

6.20. Сварочные работы должны производить аттестованные и имеющие удостоверение электросварщики. При производстве сварочных работ должны соблюдаться санитарные правила при сварке, наплавке и резке металлов, утвержденные Минздравом СССР, требования ГОСТ 12.1.013-78 ССБТ «Строительство. Электробезопасность. Общие требования», ГОСТ 12.3.003-86 ССБТ «Работы электросварочные. Требования безопасности» и «Правил пожарной безопасности при производстве строительно-монтажных работ».

6.21. Присоединение и отключение от сети сварочного оборудования, его ремонт должен производить электротехнический персонал организации.

6.22. В темное время суток строительная площадка и рабочие места монтажников должны быть освещены в соответствии с существующими нормами. Наименьшая освещенность монтажной зоны составляет 30 лк.

6.23. При очистке конструкций от грязи, снега, наледи, а металлических деталей от ржавчины необходимо пользоваться защитными очками ЗП 2-84.

6.24. Зона, опасная для нахождения людей во время монтажных работ ограждается сигнальными ограждениями, удовлетворяющими требованиям ГОСТ 23407-78. Граница опасной зоны устанавливается в соответствии с требованиями п. 2.7. СНиП III-4-80*.

ЗАПРЕЩАЕТСЯ:

6.25. Производить монтажные работы без наличия проекта производства работ.

6.26. Выполнять монтажные работы на высоте в открытых местах при скорости ветра 15 м/с и более, при гололедице, грозе и тумане, исключающем видимость в пределах фронта работ.

6.27. Выполнять монтажные работы без спецодежды, спецобуви и средств индивидуальной защиты.

6.28. Применять грузозахватные приспособления, не предусмотренные проектом производства работ.

6.29. Пребывание людей на элементах конструкций во время их подъема или перемещения.

6.30. Во время перерывов в работе оставлять поднятые элементы конструкций на весу.

6.31. Нахождение людей под монтируемыми элементами конструкций до установки их в проектное положение и закрепления.

6.32. Передвижение монтажников по конструкциям, не имеющим ограждений или троса для закрепления карабина пояса.

6.33. Подъем сборных железобетонных конструкций, не имеющих монтажных петель, меток, обеспечивающих их правильную строповку и монтаж.

6.34. Нахождение лиц, не участвующих в процессе монтажа в монтажной зоне.

6.35. Движение транспорта в местах установки расчалок (места установки расчалок должны быть ограждены).

6.36. Территория строительства должна быть обеспечена первичными средствами пожаротушения.

6.37. Запрещается загромождать проходы к пожарному инвентарю и оборудованию; средствам оповещения.

6.38. Курить на строительной площадке необходимо в специально отведенных местах, соответственно оборудованных.

6.39. На строительной площадке должен быть установлен стенд со схемами строповки, спецификацией основных монтируемых элементов, предупреждающие и запрещающие знаки, плакаты по технике безопасности.

6.40. Рабочие должны пользоваться:

I. Спецодеждой и спецобувью:

Монтажники

Костюм мужской ГОСТ 12.4.109-82

Сапоги ГОСТ 12265-78*

Рукавицы брезентовые ГОСТ 12.4.010-75*

Электросварщики

Костюм для сварщика ТУ 17-08-69-77; ТУ 17-08-123-80;

Сапоги ГОСТ 12265-78*

Рукавицы брезентовые ГОСТ 12.4.010-75*

II. Средствами индивидуальной защиты:

Пояс предохранительный для монтажников строительных конструкций ТУ 36-2103-82

Каска защитная «Труд» ОСТ 39-124-81

Защитный головной убор «Дружба» ТУ 6-19-167-80

Щиток сварщика, монтируемый на защитном головном уборе «Дружба» ТУ 36-2455-82

III. Зимой дополнительно:

Куртка мужская рабочая на утепляющей подкладке ГОСТ 17222-71;

Брюки мужские рабочие на утепляющей подкладке ГОСТ 18235-72;

Сапоги ГОСТ 18724-88;

Рукавицы ватные ГОСТ 12.4.010-75*; ТУ 78-359-75.

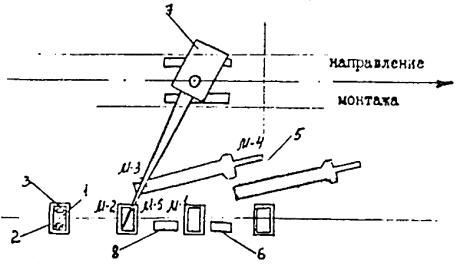

Организация рабочего места при установке колонн

Условные обозначения:

М1 - монтажник 5 р.,

М2 - монтажник 4 р.,

М3 - монтажник 3 р.,

М4 - монтажник 3 р.,

М5 - монтажник 2 р.

1 - Установленная колонна.

2 - Фундаментный стакан.

3 - Инвентарный клиновый вкладыш.

4 - Положение колонны «плашмя».

5 - Положение колонны «на ребро».

6 - Ящик с инструментом.

7 - Монтажный кран РДК-25.

8 - Ящик с приспособлениями и инвентарем.

Приемы труда

1I. Установка колонны среднего ряда.

1. Подготовка дна «стакана» фундамента.

Монтажник М5 снимает с фундамента деревянный щит, закрывающий отверстие и при необходимости очищает дно «стакана» от грунта и мусора, а в зимнее время от льда и снега.

Монтажник М2 восстанавливает риски, отметку дна «стакана» и устанавливает армобетонные подкладки.

2. Подготовка колонны к монтажу.

Монтажник М3 и М4 осматривают колонну, проверяют маркировку, размеры колонны, положение и наличие закладных деталей.

Монтажник М4 очищает их по мере необходимости металлической щеткой. Затем при помощи специального шаблона монтажник М3 наносит установочные риски.

3. Перевод колонны из положения «плашмя» в положение «на ребро»

Монтажники М3 и М4 осуществляют строповку колонны. Монтажник М3 берет универсальный строп и протягивает его под колонной в середину второй от консоли диафрагмы. Монтажник М4 принимает строп, подтягивает его, устанавливая на грани колонны подкладки, прикрепленные к стропу, затем надевает конец стропа на крюк крана, а монтажник М3 придерживая левой рукой крюк, правой рукой отводит предохранительную скобу. Монтажник М1 дает сигнал машинисту крана, который приподнимает колонну вверх и укладывает ее на ребро. После чего монтажники М3 и М4 расстроповывают колонну.

4. Строповка и перевод колонны в вертикальное положение.

Монтажники М2 и М5 устанавливают на нижнюю ветвь колонны опорное приспособление, а между ветвями колонны - распорный домкрат.

Монтажники М3 и М4 с помощью траверсы осуществляют строповку колонны.

Монтажник М1 подает команду рукой машинисту крана поднять колонну на 20 - 30 см, проверяя надежность строповки. Затем монтажники М2 и М5 снимают опорное приспособление и домкрат. Монтажник М1 дает команду машинисту крана переместить колонну к месту установки.

5. Установка колонны в «стакан» фундамента.

Машинист крана плавно опускает колонну в «стакан» фундамента до расстояния 20 - 30 см от верхней плоскости «стакана». Монтажники М2 и М5, придерживая колонну, направляют ее в «стакан».

Монтажник М1 дает сигнал машинисту крана плавно опустить колонну. Когда низ колонны коснется дна «стакана» фундамента, монтажник М1 дает сигнал остановить движение колонны вниз, стропы остаются натянутыми.

6. Выверка и временное закрепление колонны.

Монтажники М3 и М4 устанавливают 4 инвентарных фиксатора; монтажники М2 и М5 устанавливают 6 клиновых вкладышей.

Монтажники М2 и М5 по команде монтажников М3 и М4 вращением винта закрепляют колонну в проектное положение.

7. Расстроповка и окончательное закрепление колонны.

После временного закрепления колонну расстроповывают.

Стыки колонны с фундаментом бетонируют.

Организация рабочего места при установке подкрановых балок.

Условные обозначения:

М1 - монтажник 6 р.,

М2 - монтажник 5 р.,

М3 - монтажник 4 р.,

М4 - монтажник 3 р.,

М5 - монтажник 3 р.

1 - Колонна.

2 - Подкрановая балка.

3 - Деревянная подкладка.

4 - Приставная монтажная лестница.

5 - Установленная подкрановая балка.

6 - Монтажный кран РДК-25.

7 - Оттяжка из пенькового каната.

II. Установка подкрановых балок.

1. Подготовка подкрановой балки к строповке.

Монтажники М3 и М5 осматривают балку, проверяют маркировку, размеры балки, положение и наличие закладных деталей. При необходимости монтажник М6 очищает их от грязи и ржавчины, а в зимнее время от наледи.

Сварщик С1 к торцам подкрановой балки приваривает крепежные металлические листы.

Монтажники М2 и М4 осуществляют временное крепление приставных лестниц к колоннам.

2. Строповка и подъем балки к месту установки.

Монтажники М3 и М5 заводят подстропки под балку на расстоянии 2 м от ее торцов, закрепляют свободные концы подстропков в пружинных замках и устанавливают подкладки на ребрах балки. Монтажник М1 дает команду машинисту крана поднять балку на 20 - 30 см, и убедившись в надежности строповки дает команду машинисту крана переместить балку к месту установки.

3. Установка балки с выверкой и временным креплением.

Перед монтажом подкрановых балок должны быть установлены металлические связи по колоннам.

Монтажники М3 и М5 с помощью оттяжек из пенькового каната придают балке необходимое положение, удерживая ее от ударов по колоннам.

Монтажники М2 и М4, стоя на монтажных площадках, принимают балку и, ориентируясь по рискам, устанавливают ее в проектное положение и временно закрепляют ее болтами.

Убедившись, что подкрановая балка закреплена не менее чем четырьмя болтами, монтажник М1 подает команду машинисту крана ослабить стропы.

Монтажники М2 и М4 расстроповывают балку.

4. Постоянное крепление подкрановой балки.

Сварщик С1 осуществляет сварку в соответствии с проектом.

Организация рабочего места при установке стропильных ферм.

Условные обозначения:

М1 - монтажник 6 р.,

М2 - монтажник 5 р.,

М3 - монтажник 4 р.,

М4 - монтажник 3 р.,

М5 - монтажник 3 р.

1 - Стропильная ферма.

2 - Приставная лестница.

3 - Монтажная площадка.

4 - Монтажный кран РДК-25.

5 - Зона складирования стропильных ферм.

6 - Оттяжка из пенькового каната.

7 - Инвентарная распорка.

III. Установка стропильных ферм пролетом 24 м

1. Подготовка стропильной фермы к монтажу.

Монтажники М1 и М5 проверят геометрическую форму фермы, маркировку, наличие закладных деталей, а в случае необходимости очищает их от ржавчины и грязи, а в зимнее время от наледи. Монтажники М2 и М3 наносят осевые риски на торцах фермы и риски положения стыков плит покрытия.

Сварщик С1 приваривает крепежные металлические листы к закладным деталям торцов фермы.

2. Строповка фермы.

Монтажник М1 подает сигнал рукой машинисту крана опустить траверсу к ферме.

Монтажники М3 и М4 стропуют ферму траверсой с полуавтоматическими захватами за 4 точки верхнего пояса, где сходятся стойки и раскосы.

Монтажник М2 крепит к ферме со стремянки инвентарную распорку со струбцинами.

Монтажник М5 крепит канаты оттяжек около торцов фермы.

3. Установка стропильной фермы.

Когда ферма поднята на 0,5 - 0,7 м над верхом колонны, подъем прекращают.

Монтажник М4 удерживает ферму на месте за оттяжку.

Монтажники М1 и М2 принимают ферму, находясь на площадках, временно закрепленных к колоннам.

При опускании фермы на место монтажники М1 и М2 контролируют правильность ее установки по совмещению рисок на ферме и колоннах и направляют ферму так, чтобы штыри закладных деталей колонн прошли через вырезы крепежных металлических листов, приваренных к торцам фермы.

4. Временное крепление фермы к колонне.

Монтажники М3 и М5 крепят между фермами распорку. Монтажник М5 натягивает канат, прижимает струбцину к верхнему поясу фермы, а монтажник М3 закрепляет струбцину прижимным винтом, при необходимости регулирует длину распорки регулировочными винтами.

Монтажники М1 и М2, убедившись в совмещении рисок на торцах фермы и колонны, навинчивают гайки на штыри (закладных деталей колонн), проходящих через вырезы в крепежных листах фермы.

Монтажники М3 и М5, находясь на плитах покрытия, должны закрепиться за страховочный канат.

При установке первых двух стропильных ферм монтажники М3, М4 и М5 закрепляют свободные концы расчалок за переносные инвентарные якоря, временно закрепляя ферму.

5. Постоянное крепление фермы.

Сварщик С1 производит сварку в соответствии с проектом.

Организация рабочего места при установке плит покрытия.

Условные обозначения:

М1 - монтажник 6 р.,

М2 - монтажник 5 р.,

М3 - монтажник 4 р.,

М4 - монтажник 3 р.,

М5 - монтажник 3 р.

1 - Уложенная плита покрытия.

2 - Укладываемая плита покрытия.

3 - Место складирования плит.

4 - Траверса.

5 - Инвентарное ограждение.

6 - Зона складирования плит покрытия.

7 - Ящик с инструментом.

8 - Приставная лестница.

9 - Монтажный кран РДК-25.

10 - Место складирования инвентарных ограждений.

11 - Страховочный канат.

IV. Укладка плит покрытия.

1. Подготовка плиты к монтажу.

Монтажники М4 и М5 проверяют маркировку плиты, ее размеры, состояние строповочных петель. Затем монтажники стальными щетками очищают закладные детали от грязи и ржавчины, а в зимнее время от наледи.

На крайние плиты покрытия устанавливают стойки временного ограждения.

Монтажник М4 берет стойку, придает ей наклонное положение, заводит нижнюю часть ее под ребро плиты и движением от себя устанавливает стойку в проектное положение. После этого, поддерживая левой рукой стойку, правой рукой закручивает струбцину.

2. Снятие распорки между фермами.

После укладки смежной с распоркой плиты покрытия, распорку между фермами снимают монтажники М2 и М3, предварительно закрепившись за страховочный канат.

3. Строповка плиты покрытия.

Монтажники М4 и М5 производят строповку плиты. Крюки канатов траверсы заводят в строповочные петли плиты, защелкивая предохранительные скобы крюков. К крайней внешней по ходу монтажа петле крепят оттяжку из пенькового каната. Монтажник М4 подает сигнал машинисту крана поднять плиту на 20 - 30 см и убедившись в надежности строповки, он берет в руки свободный конец оттяжки и подает сигнал машинисту крана на продолжение подъема.

4. Укладка плиты покрытия.

По мере подъема и перемещения плиты краном, монтажник М4 при помощи оттяжки разворачивает ее, а затем вместе с монтажником М1 наводит плиту на место укладки. Монтажники М2 и М3, стоя на площадках приставных лестниц, принимают плиту на высоте 0,2 - 0,3 м от опорных поверхностей. По сигналу монтажника М1 машинист крана плавно опускает плиту, а монтажники М2 и М3 ломами рихтуют ее, совмещая установочные риски.

Монтажник М1 находится на плите покрытия, закрепившись за страховочный канат.

5. Крепление плиты покрытия.

Сварщик С1 производит сварку в соответствии с проектом, предварительно закрепившись монтажным поясом за страховочный канат.