| Информационная система |  |

Министерство

строительства и эксплуатации

автомобильных дорог БССР

РЕКОМЕНДАЦИИ

по технологическим процессам

регенерации асфальтобетона

Минск 1988

Одобрены секцией НТС Миндорстроя БССР

Протокол № 1 от 29 февраля 1988 г.

Рекомендации разработаны научно-производственным объединением «Дорстройтехника» Миндорстроя БССР.

Исполнители: инженеры В.Ф. Полойко

В.И. Залуцкий

Б.H.Ануфриев

Настоящие Рекомендации разработаны на основании теоретических и экспериментальных исследований, опытно-технологических работ, выполненных в 1985 -1987 гг. на объектах Миндорстроя БССР, с учетом отечественного и зарубежного опыта в области регенерации асфальтобетона и в развитие «Рекомендаций по технологии переработки и использованию старого асфальтобетона» (Миндорстрой БССР, 1986 г.).

В Рекомендациях приведены технические характеристики рекомендуемых машин, механизмов и оборудования, рассмотрены основные технологические операции, метод проектирования состава регенерированного асфальтобетона, вопросы контроля качества работ и требования безопасности при получении и применении указанного материала.

Рекомендации предназначены для инженерно-технических работников дорожно-строительных и дорожно-эксплуатационных организаций.

Настоящие Рекомендации распространяются на технологию регенерации асфальтобетона, содержат описание метода проектирования состава регенерированного асфальтобетона, устанавливают способы снятия старого материала и переработки его в заводских условиях с целью последующего применения в конструктивных слоях дорожных одежд.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Переработка старого асфальтобетона в заводских условиях осуществляется, как правило, при реконструкции автомобильных дорог.

1.2. Регенерации подлежит асфальтобетон верхних и нижних слоев дорожных одежд и оснований, устроенных на момент строительства из горячих и теплых асфальтобетонных смесей.

1.3. Технологические процессы регенерации асфальтобетона, получаемого от разборки старых дорожных покрытий, осуществляются с помощью серийно выпускаемых отечественной промышленностью машин, механизмов и оборудования с незначительными конструктивными изменениями или без них.

1.4. Под регенерированными подразумевают горячие и теплые асфальтобетонные смеси, приготовленные на основе старого асфальтобетона и новых минеральных и (или) вяжущих материалов при различных их соотношениях.

1.5. Регенерированные асфальтобетонные смеси предназначаются для устройства нижних слоев покрытий автомобильных дорог общего пользования, а также промышленного и сельскохозяйственного назначения. Допускается при соответствующем обосновании применять регенерированные смеси для верхних слоев дорожных покрытий.

1.6. Дробленый асфальтобетонный лом может применяться также для укладки в холодном состоянии в конструктивных слоях дорожных одежд.

2. МАШИНЫ, МЕХАНИЗМЫ И ОБОРУДОВАНИЕ ДЛЯ РЕГЕНЕРАЦИИ АСФАЛЬТОБЕТОНА

2.1. Для регенерации асфальтобетона применяются серийно выпускаемые средства механизации, машины и оборудование, обеспечивающие механизированное выполнение всех технологических операций. Конструктивные изменения для рекомендуемых технологических процессов незначительны, требуют минимальных капиталовложений и могут быть легко осуществлены силами внедряющих организаций.

2.2. Применяемые машины, механизмы и оборудование разделены на три группы:

машины для вскрытия и разборки старых дорожных покрытий;

дробильное оборудование;

установки для приготовления асфальтобетонных смесей.

2.3. Машины для вскрытия и разборки старых дорожных покрытий

2.3.1. Дорожные одежды при толщине асфальтобетонных слоев до 12 см рекомендуется вскрывать с помощью машины фрезерного типа ДП-31АХЛ, работающей по принципу крупного скола. Данное требование сохраняется и в случае производства работ при температурах воздуха не ниже +10 °C. Техническая характеристика машины приведена в Приложении 1.

2.3.2. На асфальтобетонных слоях толщиной более 12 см, а также при низких положительных (менее 10 °С) и отрицательных температурах окружающей среды вскрытие и разборку покрытий рекомендуется выполнять гидравлическими экскаваторами ЭО-3322Б или ЭО-3322Д, оборудованными навесными гидравлическими молотами типа СП-71А. Техническая характеристика СП-71А приведена в Приложении 2.

2.3.3. Для вскрытия дорожных асфальтобетонных покрытий в холодный период года (зима, весна) могут применяться шар-бабы на экскаваторах, имеющих канатно-блочную систему подъема падающего груза.

2.3.4. На операциях разрушения покрытия, укладки асфальтобетонного лома в штабель и (или) погрузки его в автотранспортные средства могут применяться и другие землеройные и землеройно-транспортные машины: ЭО-4121; Э-5111А, ДЗ-27; ДЗ-98.

2.4. Дробильное оборудование

2.4.1. Стабильное измельчение асфальтобетонного лома при любых температурах окружающей среды обеспечивают дробилки ударного действия: роторные или молотковые.

Техническая характеристика дробилок ударного действия приведена в Приложении 3.

2.4.2. При любых температурах окружающей среды не выше +20 °С дробление кусков старого асфальтобетона можно производить также с помощью дробилок раздавливающего действия; техническая характеристика щековых дробилок приведена в Приложении 4.

2.4.3. Для подачи кусков асфальтобетонного лома в дробилки рекомендуется применять пластинчатый питатель ТК-15A либо бункер-питатель ТК-16 (Приложение 5).

2.4.4. Для транспортировки кусков асфальтобетонного лома наряду с пластинчатыми питателями могут применяться ленточные транспортеры с шириной ленты 800 - 1000 мм и более.

Для транспортировки продуктов дробления асфальтобетонного лома от дробилки в накопительный бункер или в штабель рекомендуется применять ленточные транспортеры с шириной ленты 400 - 650 мм.

2.5. Установки для приготовления асфальтобетонных смесей

2.5.1. Приготовление асфальтобетонных смесей с использованием старого асфальтобетона производится в типовых асфальтосмесительных установках. Наиболее приспособленной для этих целей является асфальтосмесительная установка Д-508-2А. При работе на других установках необходимо осуществить их дооборудование узлами дозирования и подачи дробленого асфальтобетонного лома.

2.5.2. Переработка размельченного старого асфальтобетона может осуществляться с помощью барабанных сушильно-смесительных установок, например, ДС-154.

2.5.3. Регенерация кусков асфальтобетонного лома без их дробления осуществляется в специализированных установках СКБ Мосстроя и ВНИПИ «Теплопроект», техническая характеристика которых приведена в Приложении 6.

3. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ РЕГЕНЕРИРОВАННЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

3.1. При регенерации асфальтобетона в заводских условиях большинство технологических операций практически не отличаются от традиционных процессов дорожного строительства. На основе настоящих Рекомендаций в каждом конкретном случае должен быть разработан детальный технологический регламент.

3.2. Вскрытие и разборка асфальтобетонных покрытий

3.2.1. Вскрытие дорожного покрытия машинами фрезерного типа в зависимости от толщины слоя удаляемого асфальтобетона, температуры окружающей среды и мощности базового механизма осуществляют послойно или целиком на всю толщину слоя. Проходы машины, как правило, имеют направление вдоль оси дороги.

Сфрезерованный асфальтобетонный лом бульдозером или автогрейдером сдвигают в кучи, из которых экскаватором или погрузчиком производят отгрузку сырья в автотранспортные средства.

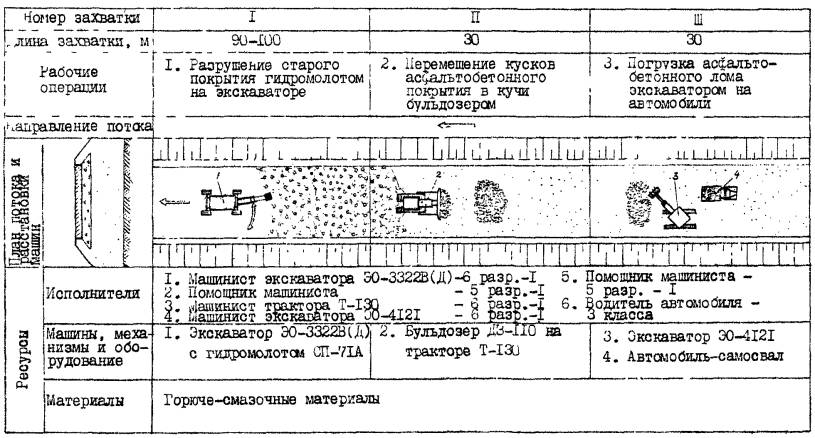

3.2.2. При использовании гидравлических молотов технология работ (рис. 1) включает последовательное осуществление следующих операций: экскаватором, оснащенным гидромолотом, выполняют разломку дорожного полотна путем пробивки в нем отверстий на расстоянии 0,5 - 0,7 м друг от друга, куски взломанного покрытия бульдозером или автогрейдером сдвигают в кучи, после чего экскаватором с ковшом осуществляют погрузку асфальтобетонного лома на автомобили.

В ряде случаев для осуществления данной технологии достаточно иметь один базовый механизм. После создания с помощью гидромолота необходимого задела на разломке асфальтобетона, рабочий орган экскаватора заменяют на ковш и производят погрузочные работы. Время замены оборудования и обратной операции машинистом экскаватора и его помощником составляет около 20 - 35 мин.

3.2.3. При разборке дорожного покрытия гидравлическим экскаватором погрузку асфальтобетонного лома осуществляют одновременно со вскрытием.

Рис. 1. Технологическая схема производства работ по снятию старого асфальтобетона

3.2.4. Снятый старый асфальтобетон должен быть по возможности отделен от нижележащих слоев основания и от примесей грунтов земляного полотна. Асфальтобетонный лом, перемешанный с материалами из нижележащих слоев, желательно складывать и перерабатывать отдельно.

3.2.5. Доставленный на завод материал по возможности сразу же должен быть подвергнут дроблению. В случае складирования, особенно в летнее время и на длительный срок, во избежание слеживаемости слои старого асфальтобетона толщиной 0,3 - 0,6 м послойно пересыпают тонким (до 5 мм) слоем песка. Высота штабеля при этом не должна превышать пяти метров.

3.3. Измельчение асфальтобетонного лома

3.3.1. В зависимости от вида асфальтобетонной смеси (мелко- или крупнозернистой), которую предусматривается получить с использованием старого асфальтобетона, последний предварительно дробят по двухстадийной или одностадийной схеме и получают из него соответственно фракции 0-20 или 0-40 мм. Дробление асфальтобетона производят в щековых, молотковых и дробилках других типов.

3.3.2. При дроблении старого асфальтобетона в дробилках раздавливающего действия дробление осуществляют при температурах не выше +20 °С. При более высоких температурах к асфальтобетонному лому добавляют песок или щебень в количестве до 30 %. При этом должна обеспечиваться равномерная подача в дробилку как кусков старого асфальтобетона, так и каменных материалов.

Допускается устранять прилипание асфальтобетонного лома к щекам дробилки путем увлажнения перерабатываемого материала водой.

3.3.3. При использовании дробилок ударного действия процесс дробления во всем температурном диапазоне (до +50 °С) осуществляют без добавления к перерабатываемому материалу песка, щебня или воды. На рис. 2 приведена технологическая схема линии дробления вторичного асфальтобетонного сырья, включающей в качестве базового оборудования роторную дробилку СМД-86А. Последовательность технологических операций для данной линии следующая. Куски асфальтобетона непосредственно из автотранспорта или из штабеля бульдозером подаются на колосниковую решетку приемного бункера. Куски, превышающие максимально допустимый размер 400×400 мм, разрушают на более мелкие части, например, гидромолотом, навешиваемым на экскаватор, либо другим способом. Установленный под приемным бункером пластинчатый питатель равномерно и с заданной производительностью передает куски на наклонный ленточный конвейер с лентой шириной 1000 мм для транспортировки их к приемному отверстию дробилки. Из роторной дробилки готовый продукт ленточным конвейером транспортируется в накопительный бункер или штабель.

Рис. 2. Технологическая линия дробления асфальтобетонного лома:

1 - колосниковая решетка; 2 - электровибратор; 3 - приемный бункер; 4 - пластинчатый питатель ТК-15A; 5 - конвейер ленточный (ширина ленты 1000 мм); 6 - роторная дробилка СМД-86А; 7 - конвейер ленточный (ширина ленты 600 мм); 8 - накопительный бункер; 9 - дозатор.

3.3.4. Дробленый асфальтобетон следует по возможности сразу же использовать для приготовления асфальтобетонных смесей либо по другому назначению. В случае вынужденного длительного хранения такой материал надлежит хранить в штабелях высотой не более 2 м. Для предупреждения слеживаемости слои измельченного асфальтобетона толщиной 0,3 - 0,5 м следует пересыпать прослойками песка толщиной до 5 мм.

3.3.5. С целью обеспечения минимальной влажности дробленого асфальтобетонного материала целесообразно хранить его в штабелях под навесом.

3.4. Приготовление асфальтобетонных смесей

3.4.1. Дробленый старый асфальтобетон вводят в качестве добавки до 30 % к приготавливаемой смеси непосредственно в лопастную мешалку асфальтосмесительной установки.

3.4.2. Температуру нагрева новых минеральных материалов (песка и щебня) в зависимости от количества добавки старого асфальтобетона, его влажности, а также с учетом требуемой температуры готовой асфальтобетонной смеси, назначают по табл. 3.

3.4.3. Дробленый старый асфальтобетон рекомендуется подавать в весовой бункер и далее в мешалку с помощью элеватора минерального порошка.

3.4.4. Технологическая схема приготовления асфальтобетонных смесей с добавлением старого асфальтобетона на установке Д-508-2А приведена на рис. 3.

Рис. 3. Технологическая схема приготовления в установке Д-508-2А горячих асфальтобетонных смесей с добавлением старого асфальтобетона:

1 - агрегат питания; 2 - ленточный транспортер; 3 - элеватор холодных материалов; 4 - сушильный барабан; 5 - топка; 6 - пылеулавливающая установка; 7 - элеватор горячих материалов; 8 - грохот; 9 - элеватор для минерального порошка; 10 - бункер для горячих материалов; 11 - весовой бункер; 12 - лопастная двухвальная мешалка; 13 - битумная труба; 14, 15 - дозаторы; 16 - винтовой питатель; 17 - вибрационный питатель; 18 - бункер для старого асфальтобетона; 19 - расходная емкость для битума; 20 - силос агрегата минерального порошка; 21 - кабина оператора; 22 - автомобиль-самосвал.

|

Конечная температура асфальтобетонной смеси, °С |

||||||||||||

|

100 |

110 |

120 |

130 |

140 |

150 |

160 |

170 |

|||||

|

Температура нагрева минеральных материалов, °С |

||||||||||||

|

0 |

132 |

148 |

164 |

180 |

196 |

212 |

228 |

224 |

||||

|

2 |

152 |

168 |

184 |

200 |

216 |

232 |

248 |

264 |

||||

|

4 |

172 |

188 |

204 |

220 |

236 |

252 |

268 |

284 |

||||

|

6 |

191 |

207 |

223 |

239 |

255 |

271 |

287 |

303 |

||||

|

8 |

207 |

223 |

239 |

257 |

273 |

289 |

305 |

321 |

||||

Примечание. Таблица составлена для процесса, предусматривающего добавление 20 % старого асфальтобетона. При добавлении 10, 15 и 30 % старого асфальтобетона к приведенным в таблице значениям температур нагрева минеральных материалов следует применять коэффициент соответственно 0,88; 0,94 и 1,14.

3.4.5. Продолжительность перемешивания горячих асфальтобетонных смесей в лопастной мешалке периодического действия рекомендуется назначать по данным табл. 4.

|

Продолжительность перемешивания смесей, с |

||

|

«сухих» (без битума) |

«мокрых» (с добавлением битума) |

|

|

Мелкозернистые |

20 |

25 - 40 |

|

Крупнозернистые |

10 |

20 - 30 |

3.4.6. Битум должен быть полностью обезвожен и нагрет до рабочей температуры: вязкий в зависимости от марки до 110 - 150 °С, жидкий до 80 - 110 °С.

3.4.7. Точность дозирования по массе должна быть не менее: для битума ±1,5 %; для щебня, песка и дробленого старого асфальтобетона ±3 %.

3.4.8. При регенерации асфальтобетона в сушильно-смесительных или специализированных установках процесс осуществляют согласно соответствующим инструкциям по их эксплуатации.

3.5. Устройство покрытий и оснований из регенерированных асфальтобетонных смесей

3.5.1. Устройство покрытий и оснований из регенерированных асфальтобетонных смесей выполняют согласно СНиП 3.06.03-85.

4. ПРОЕКТИРОВАНИЕ СОСТАВА РЕГЕНЕРИРОВАННОГО АСФАЛЬТОБЕТОНА

4.1. Регенерированную асфальтобетонную смесь получают двумя способами: применяя старый асфальтобетон как основной компонент или используя его в качестве добавки к новым материалам.

4.2. Основными задачами проектирования состава регенерированного асфальтобетона являются обеспечение из исходных материалов требуемого гранулометрического состава минеральной части смеси, определение оптимального количества вяжущего в ней и корректировка при необходимости компонентного состава битума.

На рис. 4 приведена блок-схема проектирования состава регенерированного асфальтобетона.

4.3. Определение исходных данных

4.3.1. Ориентировочное количество повторно используемого материала в составе регенерированной асфальтобетонной смеси, зависящее от конкретного технологического процесса, рекомендуется принимать в следующих пределах:

при подаче дробленого асфальтобетонного лома в мешалку или на «горячий» элеватор обычных асфальтосмесительных установок - до 30 %;

в барабанных сушильно-смесительных установках, имеющих возможность использования старого материала - 50 - 70 %;

в специализированных установках для регенерации асфальтобетона - 70 - 100 %.

4.3.2. Зерновой состав исходных материалов (щебня, песка, минерального порошка, дробленого асфальтобетонного лома), количество и компонентный состав битума, содержащегося в старом асфальтобетоне, компонентный состав вновь добавляемых вяжущих и пластифицирующих материалов (битумов, гудронов, минеральных масел и т.д.) определяют по результатам испытаний (глава 6 настоящих Рекомендаций).

Рис. 4. Блок-схема проектирования состава регенерированного асфальтобетона

4.3.3. На основе предварительного анализа характеристик исходных материалов, учета категории дороги и климатических условий выбирают согласно ГОСТ 9128-84 рациональную область применения проектируемого асфальтобетона, его тип и марку.

4.4. Подбор зернового состава минеральной части асфальтобетона

4.4.1. Гранулометрический состав смеси старых и новых минеральных материалов в выбранном ранее их соотношении определяют расчетным путем (см. Руководство по строительству дорожных асфальтобетонных покрытий. - М.: Транспорт, 1978) и проверяют на соответствие стандартным требованиям.

4.4.2. Если зерновой состав минеральной части проектируемой смеси не удовлетворяет требованиям ГОСТ 9128-84 для выбранных вида, типа и марки асфальтобетона, то путем замены минеральных составляющих либо их соотношения в состав вносят коррективы и расчет вновь повторяют до получения положительного результата.

4.5. Расчет оптимального количества битума для подобранной минеральной смеси

4.5.1. Оптимальное (требуемое) содержание вяжущего в проектируемой смеси определяют по методике И.В. Королева (см. Королев И.В. Пути экономии битума в дорожном строительстве. - М.: Транспорт, 1986).

4.5.2. Битумоемкость асфальтобетонной смеси Б, характеризующую оптимальное содержание вяжущего в ней, рассчитывают по формуле:

![]()

где К - коэффициент, зависящий от марки битума (при БНД 60/90 - 1,05; БНД 90/130 - 1,00; БНД 130/200 - 0,95; БНД 200/300 - 0,90);

Бi - битумоемкость фракции i, %;

Рi - содержание фракции i в смеси в частях от целого;

n - число фракций.

4.5.3. Битумоемкость различных фракций принимают на основе данных табл. 5.

|

Минеральный материал |

Битумоемкостъ, %, различных фракций, мм на битуме БНД 90/130 |

||||||||||

|

0,07 |

0,07 - 0,14 |

0,14 |

0,315 - 0,63 |

0,63 - 1,25 |

1,25 - 3 |

3 - 5 |

5 - 10 |

10 - 15 |

15 - 25 |

||

|

1. |

Гранит марки «1200» |

18,0 |

8,4 |

7,4 |

6,4 |

5,9 |

5,7 |

5,6 |

5,2 |

4,7 |

4,5 |

|

2. |

Кварцевый песок, гравий |

14,0 |

7,0 |

6,1 |

4,8 |

4,6 |

3,8 |

3,3 |

- |

- |

- |

|

3. |

Доломитовый порошок |

22,5 |

16,0 |

15,6 |

15,2 |

14,3 |

13,5 |

- |

- |

- |

- |

4.5.4. Количество вновь добавляемого битума Бнов при проектировании регенерированного асфальтобетона определяют по формуле

Бнов = Б - Бст,

где Бст - содержание битума в асфальтобетоне, подлежащем регенерации, % по массе.

4.6. Корректировка компонентного состава битумного вяжущего

4.6.1. Содержание мальтеновых соединений в компаундированном вяжущем Бм (%) определяют по формуле

Бм = Бмст · qст + Бмнов qнов + Пм · qn,

где Бмст - содержание мальтенов в вяжущем, входящем в состав старого асфальтобетона, %;

Бмнов - содержание мальтенов во вновь добавляемом к смеси битуме, %;

Пм - содержание мальтенов в пластификаторе, %;

qст, qнов и qn - содержание (в долях от единицы) в составе компаундированного вяжущего соответственно старого вяжущего и вновь добавляемых битума и пластификатора, при этом qст + qнов + qn = 1.

4.6.2. Содержание асфальтеновых соединений в компаундированном вяжущем БА (%) определяют по формуле

БА = БАст · qст + БАнов qнов + ПА · qn,

где БАст, БАнов и ПА - количество асфальтенов соответственно в вяжущем, содержащемся в старом асфальтобетоне, и во вновь добавляемых битуме и пластификаторе, %.

4.6.3. Полученные значения Бм и БА сравнивают с содержанием мальтенов и асфальтенов Бмтр и БАтр, допустимым для определенной заданием на проектирование марки битума (см. данные табл. 6).

|

Содержание компонентов, % |

||

|

мальтенов (Бмтр) |

асфальтенов (БАтр) |

|

|

БН 40/60 |

75 - 74 |

25 - 26 |

|

БН 60/90 |

77 - 76 |

23 - 24 |

|

БН 90/130 |

80 - 78 |

20 - 22 |

|

БН 130/200 |

84 - 81 |

16 - 19 |

|

БН 200/300 |

89 - 85 |

11 - 15 |

Если содержание мальтенов и асфальтенов в компаундированном вяжущем лежит в пределах соответствующего диапазона, то считают, что вяжущее по компонентному составу может обеспечить требуемые физико-механические показатели проектируемого асфальтобетона и проверку заканчивают.

Если же компонентный состав компаундированного вяжущего не соответствует указанному в табл. 6 диапазону, то производят корректировку состава вяжущего путем замены исходных новых вяжущих и пластифицирующих материалов либо их соотношения, а в случае невозможности этого - путем изменения соотношения старых и новых материалов в технологическом процессе. Проверку компонентного состава вяжущего повторяют.

При этом следует учитывать, что при включении в состав проектируемой смеси пластификатора происходит усложнение технологического процесса. Поэтому компаундированное вяжущее с требуемым компонентным составом стремятся получить, в первую очередь, путем подбора вязкости вновь добавляемого битума. В случае отсутствия требуемого эффекта от применения имеющихся материалов проектируют добавление в смесь пластификатора.

4.7. Приготовление смеси и испытание контрольных образцов

4.7.1. Для проверки свойств регенерированной смеси приготовляют и испытывают асфальтобетон трех составов с различным количеством битума. В первом составе принимают количество битума, рассчитанное по битумоемкости минеральных компонентов, во втором - на 0,5 % больше, а в третьем на 0,5 % меньше, чем в первом составе. Изготовление образцов и их испытание на водонасыщение и сопротивление сжатию при температурах 50 и 20 °С осуществляют стандартными методами.

Количество битума, содержащегося в смеси, которая имеет наилучшие результаты испытаний, считают оптимальным. При необходимости в состав вносят определенные коррективы.

4.7.2. Контрольные образцы, приготовленные из выбранной смеси, подвергают стандартным испытаниям. На основании результатов этих испытаний устанавливают окончательный состав асфальтобетона и его соответствие нормативным требованиям.

4.7.3. Проектирование состава регенерированного асфальтобетона завершают составлением технической документации, в которой приводят данные о свойствах исходных материалов, составе асфальтобетона и его показателях стандартных свойств, температурном режиме приготовления, укладки и уплотнения смеси.

4.7.4. Пример проектирования состава регенерированного асфальтобетона приведен в Приложении 7.

4.7.5. При проектировании состава регенерированного асфальтобетона рекомендуется пользоваться электронно-вычислительной техникой. Программа решения такой задачи с помощью микро-ЭВМ (ДВК-2) разработана трестом «Оргдорстрой».

5. ПРИМЕНЕНИЕ ДРОБЛЕНОГО АСФАЛЬТОБЕТОННОГО ЛОМА В КОНСТРУКТИВНЫХ СЛОЯХ ДОРОЖНЫХ ОДЕЖД*

* Для опытно-технологического строительства.

5.1. Старый асфальтобетон в дробленом виде рекомендуется применять по «холодной» технологии, если верхний слой дорожного покрытия устраивается из горячей асфальтобетонной смеси. Это способствует повышению несущей способности нижнего слоя за счет теплообмена с указанным горячим материалом.

5.2. Ввиду отсутствия данных о прочностных показателях слоя из дробленого асфальтобетона, дорожная конструкция определяется путем приближенного расчета по стандартной методике, изложенной в Инструкции по проектированию дорожных одежд нежесткого типа. ВСН 46-83 Минтрансстроя, а затем проверяется при оценке послойной прочности дорожной одежды на участках опытно-технологического строительства.

5.3. Устройство дорожного покрытия с нижним слоем из дробленого асфальтобетонного материала включает следующие последовательно выполняемые операции:

очистку основания от пыли и грязи комбинированными дорожными машинами;

доставку дробленого асфальтобетона к месту работ автосамосвалами;

распределение материала слоем требуемой толщины автогрейдером либо с помощью асфальтоукладчика;

уплотнение слоя из дробленого асфальтобетона самоходными катками легкого и тяжелого типов, в том числе, виброактивными;

подгрунтовку уплотненной поверхности разжиженным битумом с помощью автогудронатора;

доставку смеси горячего плотного асфальтобетона автосамосвалами и укладку верхнего слоя покрытия асфальтоукладчиком;

уплотнение покрытия самоходными легкими, а затем тяжелыми катками.

6. МЕТОДЫ ИСПЫТАНИЙ И КОНТРОЛЬ КАЧЕСТВА РАБОТ

6.1. Методы испытаний новых материалов, применяемых для приготовления регенерированных смесей, должны соответствовать: ГОСТ 11501-78, ГОСТ 11503-74, ГОСТ 11506-73, ГОСТ 11507-78 и ГОСТ 11508-74 для битумов, ГОСТ 8269-87 для щебня и гравия, ГОСТ 8735-75 для песка, ГОСТ 12784-78 для минерального порошка.

6.2. Количество битума, содержащегося в дробленом старом асфальтобетоне, а также зерновой состав минеральной части дробленого асфальтобетона после экстрагирования (извлечения) битума определяют по ГОСТ 12801-84.

Разрешается пользоваться ускоренным методом определения состава асфальтобетона (см. Рекомендации по ускоренному определению содержания битумов в асфальтобетонной смеси. - Минск, 1984).

6.3. Компонентный состав вновь добавляемых битума, гудрона, пластификатора, а также вяжущего, содержащегося в старом асфальтобетоне, определяют методом, изложенным в Приложении 8.

6.4. Физико-механические показатели регенерированных асфальтобетонных смесей и асфальтобетона оценивают в соответствии с ГОСТ 12801-84.

6.5. При устройстве конструктивных слоев дорожных одежд из материалов на основе старого асфальтобетона контроль качества работ осуществляют в соответствии со СНиП 3.06.03-85.

7. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

7.1. При вскрытии и разборке старых дорожных покрытий, дроблении асфальтобетонного лома, приготовлении смесей и устройстве из них дорожных покрытий и оснований следует соблюдать требования Строительных норм и правил по технике безопасности в строительстве и Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог, утвержденных Минтрансстроем 29 апреля 1977 г. и Минавтодором РСФСР 25 февраля 1977 г., согласованных с ЦК профсоюза рабочих автомобильного транспорта и шоссейных дорог 25 января 1977 г. и введенных в Миндорстрое БССР, а также руководствоваться требованиями типовых инструкций по охране труда в организациях Миндорстроя БССР.

ПРИЛОЖЕНИЕ 1

(справочное)

Техническая характеристика машины ДП-31АХЛ:

Базовый трактор - Т-130.1.Г-1

Бульдозерное оборудование - ДЗ-110А или ДЗ-110AXЛ

Диаметр фрезерного рабочего органа, мм - 1300

Число режущих инструментов, шт. - 21

Максимальная глубина резания за один проход, мм - 300

Ширина полосы резания, мм - 2400

Скорость резания, м/с - 0,8

Скорость передвижения, м/ч - 0 - 200

Максимальная производительность (теоретическая), м3/ч - 144

Номинальное давление гидропривода подъема-опускания

навесного оборудования, МПа - 10

Габаритные размеры в транспортном положении; мм:

длина - 7160

ширина - 3220

высота - 3087

Масса навесного фрезерного оборудования, т - 6,3

Масса трактора с фрезерным и бульдозерным оборудованием, т - 24,2

Изготовитель - Коростенский (Житомирская обл.) завод дорожных машин «Октябрьская кузница».

ПРИЛОЖЕНИЕ 2

(справочное)

Техническая характеристика гидравлического молота СП-71А:

Паспортная производительность при разрушении, м3/ч:

мерзлых грунтов - 33 - 43

асфальтового покрытия - 24 - 30

Энергия единичного удара, Дж - 3000

Число ударов, мин-1 - 180

Давление зарядки аккумулятора, МПа - 0,7 - 0,8

Расход рабочей жидкости, л/мин - 165

Длина молота с клином, мм - 2500

Масса молота без инструмента, кг - 820

Изготовитель - Калининский экскаваторный завод

ПРИЛОЖЕНИЕ 3

(справочное)

Техническая характеристика дробилок ударного действия

|

Дробилки |

||||||

|

СМД-75А |

СМД-85А |

СМД-86А |

СМД-12 (СМ-170В) |

СМД-112 (С-218) |

СМД-147 |

|

|

Производительность паспортная, м3/ч: |

135 |

60 |

135 |

200 т/ч на угле |

15 |

10 - 14 т/ч |

|

Размер приемного отверстия, мм |

1000×500 |

690×550 |

1000×875 |

1300×1600 |

460×280 |

- |

|

Максимальный размер кусков загружаемого материала, мм |

300 |

400 |

600 |

400 |

150 |

250 |

|

Размер получаемого продукта, мм |

12 - 200 |

16 - 160 |

25 - 250 |

10 |

32 |

13 (номин.) |

|

Установленная мощность, кВт |

125 |

40 |

100 |

240 |

17 |

55 |

|

Габаритные размеры, мм |

2700×2800×2100 |

2500×1700×2150 |

3200×2350×2800 |

2400×2800×1900 |

1100×1100×1150 |

1350×1360×1250 |

|

Масса, г |

10,0 |

6,0 |

15,0 |

11,0 |

1,14 |

2,11 (без привода) |

|

Завод-изготовитель |

Выксунский завод дробильно-размольного оборудования |

Ухоловский завод «Строммашина» |

||||

ПРИЛОЖЕНИЕ 4

(справочное)

Техническая характеристика щековых дробилок

|

Дробилки |

|||

|

СМД-116 |

СМД-108 (CM-166A) |

СМД-109 (CM-741) |

|

|

Производительность (паспортная), м3/ч |

7 (при вых. щели 40 мм) |

7 - 35 (18 при вых. щели 40 мм) |

20 - 48 (30 при вых. щели 60 мм) |

|

Размер приемного отверстия, мм |

250×400 |

250×900 |

400×900 |

|

Наибольший размер загружаемых кусков, мм |

- |

210 |

340 |

|

Ширина выходной щели, мм |

20 - 80 |

20 - 60 |

40 - 90 |

|

Установленная мощность, кВт |

17 |

40 |

55 |

|

Габаритные размеры, мм |

1330×1300×1435 |

1700×2300×1700 |

2140×2150×2000 |

|

Масса, т |

2,5 без эл. двиг. |

7,8 без эл. двиг. |

11,2 без эл. двиг. |

|

Завод-изготовитель |

Кемеровский з-д «Строммашина» |

Выксунский завод дробильно-размольного оборудования |

|

ПРИЛОЖЕНИЕ 5

(справочное)

Техническая характеристика пластинчатого питателя ТК-15A

Производительность, м3/ч - 75 и 150

Ширина полотна, мм - 1000

Расстояние между центрами звездочек, мм - 6000

Скорость движения полотна, м/с - 0,08 - 0,161

Наибольший размер транспортируемого материала, мм - 600

Наибольший угол наклона, º - 25

Установленная мощность, кВт - 3,2 и 6,0

Габаритные размеры, мм - 7200×3250×1160

Масса, т - 10

Изготовитель - Костромской завод «Строммашина»

Техническая характеристика бункера-питателя ТК-16

Производительность, м3/ч - 75 и 150

Ширина полотна, мм - 1000

Дальность транспортирования, мм - 6000

Скорость движения полотна, м/с - 0,08 - 0,16

Наибольший размер транспортируемого куска, мм - 600

Габаритные размеры, мм - 8300×4150×4700

Масса, т - 16

Изготовитель - Костромской завод «Строммашина»

ПРИЛОЖЕНИЕ 6

(справочное)

Техническая характеристика установки СКБ Мосстроя и ВНИПИ «Теплопроект»

Производительность (расчетная), т/ч - до 50

Максимальный размер кусков старого асфалътобетона,

подаваемых к установке, мм - 300×400

Вместимость бункера, м3:

для старого асфальтобетона - 12

для добавок (щебня, песка) - 3,5

Мощность электрооборудования, кВт - 235

Расход газового топлива, м3/ч - 950

Расход сжатого воздуха при Р = 4 кГс/см2, м3/мин - 0,1 - 0,2

Вместимость бункеров промежуточной эстакады, м3:

для горячей а/б смеси - 11,2

для отходов - 3,7

ПРИЛОЖЕНИЕ 7

(рекомендуемое)

Пример расчета состава асфальтобетонной смеси

Требуется подобрать состав крупнозернистого асфальтобетона I марки типа Б (для нижнего слоя покрытия), если для его приготовления используется 30 ± 5 % дробленого асфальтобетонного лома из старого дорожного покрытия. Содержание битума в старом асфальтобетоне составляет 5,8 % от его массы.

Все исходные материалы соответствуют техническим требованиям. Компонентный состав вяжущих материалов приведен в табл. 1, а зерновой состав минеральных материалов - в табл. 2.

|

Компонентный состав, % |

||

|

асфальтеновые соединения |

мальтеновые соединения |

|

|

Битум старого асфальтобетона |

36,3 |

63,7 |

|

Битум БН 90/130 |

20,5 |

79,5 |

|

Гудрон |

10,0 |

90,0 |

|

Компаундированное вяжущее |

18 - 24 |

76 - 82 |

а) расчет состава минеральной части асфальтобетонной смеси

Определяем соотношение по массе между асфальтобетонным ломом, щебнем и песком, при котором зерновой состав смеси этих материалов удовлетворяет требованиям ГОСТ 9128-84 на проектируемую смесь, а его графическое изображение представляет собой плавную кривую. Путем подбора находим оптимальный вариант, наиболее полно удовлетворяющий вышеуказанным требованиям. Оптимальное соотношение и зерновой состав подобранной смеси указаны в табл. 2.

|

Содержание частиц, %, мельче данного размера, мм |

||||||||||||

|

40 |

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,315 |

0,63 |

0,14 |

0,071 |

||

|

|

Исходные данные |

|||||||||||

|

Асфальтобетонный лом |

100 |

78 |

50 |

48 |

36 |

25 |

20 |

13 |

11 |

9 |

7 |

|

|

Щебень гранитный (г.п. Микашевичи) |

100 |

98,7 |

40,3 |

5,3 |

- |

- |

- |

- |

- |

- |

- |

|

|

Песок кварцевый (п. Заславль) |

100 |

100 |

100 |

100 |

91,0 |

73,8 |

61,3 |

36,6 |

14,9 |

9,9 |

3,0 |

|

|

|

Стандартные требования (ГОСТ 9128-84) |

|||||||||||

|

Горячий крупнозернистый асфальтобетон типа Б |

95 - 100 |

70 - 100 |

57 - 100 |

45 - 76 |

27 - 65 |

18 - 45 |

10 - 38 |

7 - 28 |

4 - 22 |

5 - 15 |

2 - 8 |

|

|

|

Расчетные данные |

|||||||||||

|

Асфалътобетонный лом (30 %) |

30,0 |

23,4 |

15,0 |

14,4 |

10,8 |

7,5 |

6,0 |

3,9 |

3,3 |

2,7 |

2,1 |

|

|

Щебень (34 %) |

34,0 |

33,6 |

13,7 |

1,8 |

- |

- |

- |

- |

- |

- |

- |

|

|

Песок (36 %) |

36,0 |

36,0 |

36,0 |

36,0 |

32,8 |

26,6 |

22,1 |

13,2 |

5,4 |

3,6 |

1,1 |

|

|

Смесь (100 %) |

100 |

93,0 |

64,7 |

52,2 |

43,6 |

34,1 |

28,1 |

17,1 |

8,7 |

6,3 |

3,2 |

|

б) расчет оптимального количества вяжущего для подобранной смеси

Зная битумоемкость каждой фракции принятых в примере новых минеральных материалов (см. табл. 5 настоящих Рекомендаций) и весовое количество фракций в смеси, определяем содержание битума. Для этого величины частных остатков в частях от целого умножаем на битумоемкость каждой фракции материала и производим их суммирование (табл. 3).

|

Частные остатки в частях от целого |

Битумоемкость, % |

Удельная битумоемкость фракции, мм |

|||

|

щебень |

песок |

щебень |

песок |

||

|

15 |

0,203 |

- |

4,5 |

- |

0,913 |

|

10 - 15 |

0,119 |

- |

4,7 |

- |

0,559 |

|

5 - 10 |

0,018 |

0,032 |

5,2 |

3,1 |

0,192 |

|

2,5 - 5 |

- |

0,062 |

5,6 |

3,3 |

0,204 |

|

1,25 - 2,5 |

- |

0,045 |

5,7 |

3,8 |

0,171 |

|

0,63 - 1,25 |

- |

0,089 |

5,9 |

4,6 |

0,409 |

|

0,315 - 0,63 |

- |

0,078 |

6,4 |

4,8 |

0,374 |

|

0,14 - 0,315 |

- |

0,018 |

7,4 |

6,1 |

0,109 |

|

0,071 - 0,14 |

- |

0,025 |

8,4 |

7,0 |

0,175 |

|

0,071 |

- |

0,011 |

18,0 |

14,0 |

0,154 |

|

|

|

|

|

|

= 3,26 |

Таким образом, расчетное количество вяжущего, необходимого для обработки песка и щебня, составляет Бн = 3,26 % от их массы.

Определяем количество вяжущего, содержащегося в старом асфальтобетоне, которое используется в проектируемой асфальтобетонной смеси

![]()

Суммарное количество вяжущего, полученного в результате компаундирования составляющих, равно

Б = 3,26 + 1,74 = 5,0 %.

в) корректировка компонентного состава битумного вяжущего

Определяем долевое содержание битума из старого асфальтобетона (qст) и вновь добавляемого битума БН 90/130 (qнов) от общего количества компаундированного вяжущего.

![]()

qнов = 1 - 0,348 = 0,652.

Проверяем соответствие компонентного состава подобранного компаундированного вяжущего требуемым нормам (см. табл. 6 настоящих Рекомендаций).

БА = БАст · qст + БАнов qнов + ПА · qn = 36,3×0,348 + 20,5×65,2 + 100×0 = 25,9 %.

Так как содержание асфальтенов в компаундированном вяжущем не соответствует указанным нормам, то далее корректировку компонентного состава осуществляем с добавлением в компаундированное вяжущее пластификатора - гудрона.

В результате расчета по приведенной выше формуле определяем оптимальное соотношение между составляющими вяжущего: qст = 0,348; qнов = 0,270; qn = 0,382.

Таким образом, проектируемая асфальтобетонная смесь должна иметь следующий состав, в % по массе:

Гранитный щебень карьера «Микашевичи» - 34

Кварцевый песок карьера «Заславль» - 36

Дробленый асфальтобетонный лом - 30

Компаундированное вяжущее, - 5,0

в т.ч.

битум старого асфальтобетона - 1,74

вновь добавляемый битум БН 90/130 - 1,35

нефтяной гудрон - 1,91

Для сравнения ниже приведены результаты автоматизированного расчета состава регенерированного асфальтобетона (табл. 4), выполненного на микро-ЭВМ «ДВК-2» по разработанной трестом «Оргдорстрой» программе.

|

НПО «ДОРСТРОЙТЕХНИКА» ТРЕСТ ОРГДОРСТРОЙ |

|

Таблица 4 ЗАКАЗЧИК: ДСТ-5 ДСУ-12 КАРТОЧКА № 188 |

ПРОЕКТИРОВАНИЕ

СОСТАВА АСФАЛЬТОБЕТОННОЙ СМЕСИ

МАРКИ __ ТИПА _____ ДЛЯ УСТРОЙСТВА ____________________________

ЗЕРНОВОЙ СОСТАВ ИСХОДНЫХ МАТЕРИАЛОВ И А/Б СМЕСИ

|

СОДЕРЖАНИЕ МАТЕРИАЛА В СМЕСИ, % |

КОЛИЧЕСТВО ЧАСТИЦ, %, МЕЛЬЧЕ ДАННОГО РАЗМЕРА, ММ |

|||||||||||

|

40 |

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

0,071 |

||

|

ИСХОДНЫЕ МАТЕРИАЛЫ |

||||||||||||

|

СТАРЫЙ А/БЕТОН |

|

100 |

78 |

50 |

48 |

36 |

25 |

20 |

13 |

11 |

9 |

7 |

|

ГРАНИТНЫЙ ЩЕБЕНЬ |

|

100 |

98,7 |

40,3 |

5,3 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

КВАРЦЕВЫЙ ПЕСОК |

|

100 |

100 |

100 |

100 |

91 |

73,8 |

61,3 |

36,6 |

14,9 |

9,9 |

3 |

|

СТАНДАРТНЫЕ ТРЕБОВАНИЯ К А/Б СМЕСИ (ГОСТ 9128-84) |

||||||||||||

|

К/З ПОРИСТАЯ ГОРЯЧАЯ |

|

95 |

70 |

57 |

45 |

27 |

18 |

10 |

7 |

4 |

3 |

2 |

|

|

100 |

100 |

100 |

76 |

65 |

50 |

38 |

28 |

22 |

15 |

8 |

|

|

РАСЧЕТНЫЕ ДАННЫЕ ПО А/Б СМЕСИ |

||||||||||||

|

СТАРЫЙ А/БЕТОН |

30 |

30 |

23,4 |

15 |

14,4 |

10,8 |

7,5 |

6 |

3,9 |

3,3 |

2,7 |

2,1 |

|

ГРАНИТНЫЙ ЩЕБЕНЬ |

34 |

34 |

33,5 |

13,7 |

1,8 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

КВАРЦЕВЫЙ ПЕСОК |

36 |

36 |

36 |

36 |

36 |

32,7 |

26,5 |

22 |

13,1 |

5,3 |

3,5 |

1 |

|

ИТОГО ПО СМЕСИ: |

100 |

100 |

92,9 |

64,7 |

52,2 |

43,5 |

34 |

28 |

17 |

8,6 |

6,2 |

3,1 |

РАСЧЕТ ОПТИМАЛЬНОГО КОЛИЧЕСТВА ВЯЖУЩЕГО В А/Б СМЕСИ

|

ЧАСТНЫЕ ОСТАТКИ В ЧАСТЯХ ОТ ЦЕЛОГО |

БИТУМОЕМКОСТЬ ФРАКЦИЙ ИСХОДНЫХ МАТЕРИАЛОВ, % |

СУММАРНАЯ БИТУМОЕМКОСТЬ ФРАКЦИЙ СМЕСИ, % |

|||

|

ЩЕБЕНЬ |

ПЕСОК |

ЩЕБЕНЬ |

ПЕСОК |

||

|

ДЛЯ НОВЫХ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ |

|||||

|

40 - 20 |

0,004 |

0,000 |

4,5 |

0,0 |

0,020 |

|

20 - 15 |

0,199 |

0,000 |

4,5 |

0,0 |

0,894 |

|

15 - 10 |

0,119 |

0,000 |

4,7 |

0,0 |

0,559 |

|

10 - 5 |

0,018 |

0,032 |

5,2 |

3,1 |

0,194 |

|

5 - 2,5 |

0,000 |

0,062 |

5,6 |

3,3 |

0,204 |

|

2,5 - 1,25 |

0,000 |

0,045 |

5,7 |

3,8 |

0,171 |

|

1,25 - 0,63 |

0,000 |

0,089 |

5,9 |

4,6 |

0,409 |

|

0,63 - 0,315 |

0,000 |

0,078 |

6,4 |

4,8 |

0,375 |

|

0,315 - 0,14 |

0,000 |

0,018 |

7,4 |

6,1 |

0,110 |

|

0,14 - 0,071 |

0,000 |

0,025 |

8,4 |

7,0 |

0,174 |

|

< 0,071 |

0,000 |

0,011 |

18,0 |

14,0 |

0,151 |

|

ИТОГО ВЯЖУЩЕГО: |

|

|

|

3,26 |

|

|

БИТУМ СОДЕРЖАЩИЙСЯ В СТАРОМ А/БЕТОНЕ (5,8 · 30/100) |

1,74 |

||||

|

ВСЕГО ВЯЖУЩЕГО: |

5 |

||||

РАСЧЕТ СОСТАВА КОМПАУНДИРОВАННОГО ВЯЖУЩЕГО

|

КОМПОНЕНТНЫЙ СОСТАВ, % |

СОДЕРЖАНИЕ ВЯЖУЩЕГО, % |

||

|

АСФАЛЬТЕНЫ |

МАЛЬТЕНЫ |

||

|

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ |

|||

|

КОМПАУНДИРОВАННОЕ |

24 - 18 |

82 - 76 |

|

|

ИСХОДНЫЕ МАТЕРИАЛЫ |

|||

|

БИТУМ СТАРОГО А/БЕТОНА |

36,3 |

63,7 |

|

|

БИТУМ БН 60/90 |

20,5 |

79,5 |

|

|

ГУДРОН |

10,5 |

89,5 |

|

|

КОМПАУНДИРОВАННОЕ ВЯЖУЩЕЕ |

|||

|

БИТУМ СТАРОГО А/БЕТОНА |

|

|

34,8 |

|

БИТУМ БН 60/90 |

|

|

24 |

|

ГУДРОН |

|

|

41,2 |

|

ИТОГО ПО КОМПАУНДУ: |

21,8 |

78,2 |

100 |

ПРИЛОЖЕНИЕ 8

(рекомендуемое)

Метод определения содержания мальтеновых и асфальтеновых веществ в нефтяных гудронах и битумах

Настоящий метод распространяется на нефтяные гудроны (битумные полуфабрикаты) и битумы, применяемые в производстве асфальтобетонных смесей, а также на битумные вяжущие, содержащиеся в асфальтобетонном ломе.

Испытание характеризует основные качественные показатели (физико-механические свойства) нефтяных гудронов и битумов и заключается в количественном определении массовой доли (%) мальтеновых (масел и смол) и асфальтеновых веществ.

1. Аппаратура, принадлежности, реактивы и материалы

1.1. При определении мальтеновых и асфальтеновых веществ применяются:

весы лабораторные равноплечие 2-го класса с механическим гиреналожением от 100 до 900 мг типа ВЛР-200г (ТУ 25-06-1131-75);

сушильный электрический шкаф общелабораторного назначения типа ШС-3 (№ 3) по ТУ 79 РСФСР-335-72;

цилиндры стеклянные диаметром 40 и высотой 250 мм;

бюксы металлические (рис. 1) с гальваническим никелевым покрытием;

приспособление магнитное (рис. 2);

чашки стеклянные для выпаривания диаметром 90 мм;

пипетка стеклянная объемом 10 мл (20 °С) по ГОСТ 20292-74;

гексан нормальный С6Н14, ч. по ТУ 6-09-3375-78;

углерод четыреххлористый (тетрахлорметан) CCl4, ч.д.а. по ГОСТ 20288-74;

бумага (картон) для хроматографии и электрофореза марки С по ГОСТ 10395-75.

Рис. 1. Бюкс металлический. Покрытие - гальваническое цинковое или никелевое (δ = 40 - 60 мкм)

Рис. 2. Приспособление магнитное:

1 - ручка; 2 - шток; 3 - трубка; 4 - зажимной винт; 5 - магнитное кольцо; 6 - корпус магнитного кольца.

2. Подготовка к испытанию

2.1. Нефтяные гудроны, битумы или куски старого асфальтобетона массой до 100 г в стеклянных выпарительных чашках помещают в сушильный шкаф, где выдерживают при температуре 105 - 110 °С не менее одного часа. Последующее охлаждение указанных материалов до комнатной температуры осуществляют на воздухе.

2.2. Из листов хроматографической бумаги (картона) нарезают с точностью ±2 мм полоски размером 30×250 мм. В правом верхнем углу полосок карандашом ставят их порядковый номер.

3.1. Металлические бюксы взвешивают с точностью до 0,00005 г, помещают в них навески исследуемых материалов массой не более 0,15 г - для гудронов и битумов и 0,30 г - для зерен асфальтобетонного лома, после чего бюксы вновь взвешивают с такой же точностью. Навески должны отражать средний состав всей пробы.

3.2. С помощью магнитного приспособления металлические бюксы с навесками исследуемых материалов опускают на дно стеклянных цилиндров.

3.3. В бюксы посредством стеклянной пипетки заливают по 2 ± 0,1 мл н-гексана и спустя 5 - 8 мин в каждый цилиндр опускают по полоске хроматографической бумаги (картона). Полоска своим нижним краем должна быть погружена в раствор и касаться дна металлического бюкса.

3.4. Цилиндры с бюксами и полосками размещают в вытяжном шкафу либо в помещении, оборудованном местным отсосом или вытяжной вентиляцией, и оставляют до тех пор, пока не произойдет полное испарение растворителя из бюксов (при комнатной температуре это происходит через 4 - 6 ч).

3.5. Из цилиндров извлекают бумажные полоски, на которых образовались капиллярные вытяжки мальтеновых соединений, а затем с помощью магнитного приспособления - металлические бюксы.

Спустя 15 - 20 мин бюксы с содержащимся в них веществом взвешивают с точностью до 0,00005 г и вновь опускают в стеклянные цилиндры.

3.6. Посредством стеклянной пипетки в бюксы заливают по 3 ± 0,1 мл четыреххлористого углерода и спустя 10 - 15 мин в цилиндры опускают новые полоски хроматографической бумаги (картона).

3.7. Цилиндры вновь помещают в вытяжной шкаф и, после того, как в бюксах полностью испарится растворитель (ориентировочное время составляет 8 - 16 ч), из цилиндров извлекают полоски и бюксы, затем последние взвешивают.

В случае высокой концентрации асфальтенов в растворе, а также нерастворимых в четыреххлористом углероде соединений (карбенов и карбоидов) в нижней зоне полосок бумаги (картона) может происходить закупоривание капилляров. В этом случае опыт повторяют с полосками шириной до 60 мм, сложенными в виде треугольных призм, которые опускают в цилиндры.

Полного извлечения из навесок асфальтеновых соединений можно также достигнуть путем повторного внесения в бюксы порций растворителя и опускания новых полосок шириной 30 мм.

4. Обработка результатов

4.1. Содержание мальтенов в вяжущем веществе М в процентах по массе вычисляют с точностью до 0,01 % по формуле

![]()

где G - масса бюкса с навеской вяжущего вещества или размельченного асфальтобетона, г;

G1 - масса бюкса с навеской после извлечения из нее мальтеновых соединений, г;

G2 - масса бюкса с навеской после извлечения из нее мальтеновых и асфальтеновых соединений, г.

Примечание. После извлечения из навески мальтеновых и асфальтеновых соединений в бюксе содержится остаток карбенов, карбоидов, минерального наполнителя и различных механических примесей.

4.2. Содержание асфальтенов в вяжущем веществе А в процентах по массе вычисляют с точностью до 0,01 % по формуле

![]()

4.3. Результаты проведения испытаний и обработки данных заносят в журнал по форме, приведенной ниже.

4.4. За содержание мальтенов и асфальтенов в вяжущем принимают среднее арифметическое результатов определения компонентного состава шести проб материала. Расхождения между результатами параллельных определений не должны превышать 5 %. В случае больших расхождений компонентный состав проб вяжущих веществ и размельченного асфальтобетона определяют вторично.

4.5. Проверка точности выполнения испытаний осуществляется путем сравнения первоначальной массы навески (G - G0) с суммой мальтенов (G - G1), асфальтенов (G1 - G2) и нерастворимого остатка в бюксе (G2 - G0), где G0 - масса пустого бюкса, г. При правильном выполнении испытаний эти величины должны быть одинаковыми.

Форма журнала

|

Дата проведения испытаний |

Наименование материала |

Масса пустых бюксов (G0), г |

Масса бюксов с навеской материала (G), г |

Чистая масса навески (G - G0), г |

Масса бюксов с навесками без мальтенов (G1), г |

Масса бюксов с навесками без мальтенов и асфалътенов (G2), г |

Масса мальтенов (G - G1) |

Масса асфальтенов (G1 - G2) |

Содержание остатка (нераств. соединения и минеральный материал (G2 - G0) |

Содержание компонентов в вяжущем веществе, % |

|||

|

г |

% к массе навески |

мальтенов (М) |

асфальтенов (А) |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

СОДЕРЖАНИЕ