| Информационная система |  |

СТО 22-03-03

стандарт

Научно-промышленного Консорциума

ресурс

|

Головной разработчик ЗАО «ЦНИИПСК им. Мельникова» Москва |

Утверждаю: Директор Д.т.н., член-корр. РИА _________ В.В. Ларионов «14» марта 2003 г. |

Комплекс:

ресурс

КОНСТРУКЦИЙ

ПРОМЫШЛЕННЫХ

ЗДАНИЙ и СООРУЖЕНИЙ

РУКОВОДСТВО

по

расследованию технических причин аварии при

обрушении покрытия производственного здания

(Предназначено для экспертов)

Разработчики

Директор ООО «Экспертиза

металлоконструкций», Москва

_______________ E.A. Щербаков

05 марта 2003 г.

Директор ООО «Тестдиагцентр»,

Москва

____________ В.М. Горицкий

03 марта 2003 г.

Москва 2003 г.

Коллектив авторов:

Артюхов В.Н. - инженер-мостостроитель

Белый Г.И. - д.т.н., профессор

Горицкий В.М. - д.т.н.

Зензинов В.Н. - инженер-строитель

Крылов И.И. - д.т.н., профессор

Кандаков Г.П. - к.т.н.

Кудишин В.Н. - к.т.н.

Сабуров В.Ф. - к.т.н.

Тиков А.В. - инженер-строитель

Щербаков Е.А. - инженер-строитель

Приняли участие:

Территориальные органы Госгортехнадзора России:

Управление Северо-Западного округа, Санкт-Петербург

Уральское управление, г. Екатеринбург

Управление Челябинского округа, г. Челябинск

Эксплуатирующие организации:

АО «АВТОВАЗ», г. Тольятти,

ОАО «КАМАЗ», г. Набережные Челны,

ОАО «МЕЧЕЛ» Челябинский металлургический комбинат, г. Челябинск,

ОАО «Магнитогорский металлургический комбинат», г. Магнитогорск,

ОАО «НИКОМ» Нижнетагильский металлургический комбинат, г. Нижний Тагил,

ФГУП ПО «СЕВМАШ», г. Северодвинск,

ОАО «Челябинский электрометаллургический комбинат», г. Челябинск,

Специализированные проектные организации:

НТЦ «Герокон», г. Челябинск,

ООО «ДОКРОС», г. Екатеринбург,

НТЦ «ИНТЕЛЛЕКТ», г. Волгоград,

ООО «РО ЦНИИпроектстальконструкция», г. Ростов-на-Дону,

АОЗТ «ЭРКОН», Санкт-Петербург,

НТЦ «ЭРКОНСиб», г. Новосибирск,

ФГУП ГПИ «Сибпроектстальконструкция», г. Новокузнецк

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Действия специалистов Специализированных проектных организаций по расследованию аварий строительных конструкций на промышленном объекте по установлению причин обрушения (разрушения) связаны с определенным риском и с непредсказуемой ситуацией в состоянии обрушившихся и (или) зависающих конструкций.

Известны случаи, когда при разборке завалов погибало больше монтажников, чем гибло рабочих при самой аварии.

Каждая авария индивидуальна, но изученный комплекс причинных обстоятельств, вызывающих аварию, дает необходимую и ценную техническую информацию.

Наличие в стране изношенных строительных фондов и отсутствие реальной возможности их обновления в ближайшее десятилетие делает актуальным материал данного Руководства.

Один из значительных и часто происходящих видов аварий - обрушение покрытий производственных зданий, вызывающих, как правило, полное разрушение технологии, человеческие жертвы, полную остановку технологического процесса и выход из строя инженерных и технологических коммуникаций.

Цель документа - обобщить опыт специалистов, работавших в чрезвычайных ситуациях, по установлению причин аварии и выявлению технического состояния и устойчивости сохранившихся конструкций.

Данный документ предназначен для Специализированных проектных организаций, служб Эксплуатирующих организаций, обеспечивающих производственный контроль за состоянием основных фондов.

1. ОБЩАЯ ЧАСТЬ

1.1. Настоящий Стандарт СТО 22-03-03 «Руководство по расследованию технических причин аварии при обрушении покрытия производственного здания» (далее Стандарт), является рекомендательным нормативным документом для специалистов Специализированных проектных организаций и службы производственного контроля Эксплуатирующей организации при выполнении специальных работ, связанных с выявлением технических причин аварии строительных конструкций.

1.2. Стандарт выполнен в соответствии со следующими документами:

• СНиП 10-01-94 «Система нормативных документов в строительстве. Основные положения»;

• «Положение о порядке расследования причин аварий зданий и сооружений, их частей и конструктивных элементов на территории Российской Федерации» Госстроя России, 1994 г.;

• ГОСТ Р 22.0.05-94 «Техногенные чрезвычайные ситуации. Термины и определения»;

• «Положение о порядке технического расследования причин аварии на опасных производственных объектах» РД 03-293-99 Госгортехнадзор РФ, 1999 г.

1.3. Данный Стандарт распространяется на конструкции покрытия производственных зданий, основными несущими конструкциями которых являются стальные фермы и балки всех типов.

1.4. В Стандарте не рассматриваются функции компетентных органов при расследовании аварий.

1.5. Для четкого понимания позиций документа вводятся базовые термины и определения:

Авария здания - обрушение, повреждение здания, сооружения в целом, его частей или отдельного конструктивного элемента, а также превышение ими предельно допустимых деформаций, повлекших приостановку эксплуатации объекта или его части (1)1.

1 Источники терминов и определений даны в Приложении Б.

Покрытие здания - верхняя ограждающая конструкция, отделяющая помещения здания от наружной среды и защищающая их от атмосферных осадков и других внешних воздействий (3).

Специализированная проектная организация - организация, осуществляющая обследование технического состояния зданий и сооружений, и выполняющая строительное проектирование и конструирование (4).

Эксплуатирующая организация - юридическое лицо независимо от организационно- правовой формы, осуществляющее эксплуатацию производственного комплекса, объекта (2).

Остальные термины и определения даны в приложении Б.

1.6. Положения Стандарта, ввиду индивидуальности каждой аварии, дают только общие технические рекомендации.

Данные рекомендации необходимо учитывать при разработке проектов производства работ по демонтажу и восстановлению конструкций, а также при усилении и восстановлении конструкций покрытий, подвергшихся авариям.

2. ПРИВЛЕЧЕНИЕ К РАССЛЕДОВАНИЮ АВАРИЙ

2.1. По требованию комиссии по расследованию аварии Эксплуатирующая организация (далее Заказчик) привлекает к расследованию причин аварии стальных строительных конструкций на договорной основе Специализированную проектную организацию (проектные, научно-исследовательские, экспертные или инженерные общества, высшие технические учебные заведения и т.д.) или отдельных экспертов.

2.2. Привлекаемая Специализированная организация должна иметь лицензию Госстроя России с правом выполнения работ по обследованию технического состояния конструкций зданий и сооружений, строительному проектированию и конструированию.

При опасном производственном объекте необходима дополнительно лицензия Госгортехнадзора РФ.

2.3. Привлекаемый эксперт должен иметь Государственный квалификационный сертификат Госстроя России, выданный в установленном порядке, подтверждающий право осуществления экспертом данного вида деятельности.

2.4. В случае досрочного разрыва Заказчиком договорных отношений в процессе расследования Специализированная организация (эксперт) информирует письменно Заказчика о предполагаемом состоянии объекта и, если производственный объект опасный, направляет копию уведомления в местные органы Госгортехнадзора России.

3. РЕКОМЕНДУЕМЫЙ ПОРЯДОК ДЕЙСТВИЙ СПЕЦИАЛИЗИРОВАННОЙ ОРГАНИЗАЦИИ НА АВАРИЙНОМ ОБЪЕКТЕ

Подготовительный период

3.1. Специализированная организация при прибытии на аварийный объект выполняет следующее:

• уведомляет о своем прибытии Председателя комиссии технического расследования аварии и согласовывает с ним порядок своей работы;

• оформляет Договор с Заказчиком по выданному им Техническому заданию (Приложение к договору);

• изучает Протокол осмотра места аварии с необходимыми графическими, фото- и видеоматериалами (первичный документ комиссии Заказчика);

• совместно с Заказчиком составляет План организации работ с определением ответственных лиц (от Заказчика - Ответственный руководитель работ, от Специализированной организации - Производитель работ);

• уточняет состав бригады (возможны включения технолога цеха, главного механика и т.д.).

3.1.1. Заказчик:

• уточняет наличие у специалистов допуска к работе на высоте и прохождение ими правил безопасности в собственной организации (письмо Специализированной организации), а также копий необходимых лицензий;

• обеспечивает членов бригады средствами индивидуальной защиты (каски, обувь, очки и т.д.);

• оформляет наряд-допуск, проводит инструктаж членов бригады об особенности работы на данном объекте;

• отключает на объекте энергетические и технологические коммуникации, газ, мазут и т.д.;

• допускает бригаду по наряду-допуску на аварийный объект (часть объекта);

• ответственные лица (п. 3.1.) и бригада обходят объект по наружному контуру и уточняют безопасные входы, выходы и проходы по объекту.

3.1.2. Специализированная организация совместно с Заказчиком оформляет схему нахождения лиц технического персонала с краткой фиксацией их действий при аварии и после ее завершения.

3.2. Типовые обрушения покрытий многопролетных промышленных зданий представляют следующие виды:

• обрушены отдельные элементы конструкций покрытия (фонари, прогоны, листы настила, плиты покрытия, связи и т.н.), кроме несущих ферм или балок;

• покрытие обрушено полностью, но часть конструкций зависла на мостовых кранах;

• покрытие обрушено частично, и сохранившаяся часть отделена от обрушившейся свободным пространством;

• покрытие обрушено частично, но с сохранившейся частью представляет единое целое (наиболее опасный вид обрушения для экспертов);

• покрытие обрушено полностью.

3.3. По состоянию конструкций на момент прибытия Специализированной организации возможны варианты:

• положение обрушившихся конструкций не изменялось;

• Заказчик демонтировал конструкции по разрешению Председателя комиссии технического расследования до прибытия Специализированной организации в силу каких-то обстоятельств (например, спасения людей) или вырезал часть конструкций;

• Заказчик демонтировал и вывез все обрушившиеся конструкции с места аварии.

3.4. В результате первичного осмотра Специализированная организация совместно с Заказчиком определяет:

• безопасные пути перемещения на объекте;

• безопасные условия и порядок разборки завалов и обрушений;

• намечает точки осмотра и решает с Заказчиком вопрос о создании системы временного освещения, а также о предоставлении средств доступа к отдельным узлам (автовышки, мостовые краны, подмости и т.д.);

• разрабатывает дополнительные меры безопасности в зависимости от конкретной аварии;

• не допускает выход на сохранившуюся часть покрытия во время грозы, гололеда, скорости ветра свыше 15 м/сек. При уклоне покрытия свыше 20° необходимы страхующие тросы, к которым пристегиваются предохранительными поясами.

Если кровля металлическая, то необходимо ходить по ней только над верхними поясами ферм, не наступая в межферменное пространство (были случаи падения специалистов из-за коррозии покрытия или разрушенных плит покрытия).

3.5. На основании полученной информации составляется Программа работ по расследованию аварии конструкций.

4. РЕКОМЕНДАЦИИ ПО ФОТО- И ВИДЕОСЪЕМКЕ

4.1. Фото и видео съемка (далее фото) аварийного объекта имеют большое информационное значение, но при условии, что с фотографом работает специалист Специализированной организации или он сам осуществляет фотосъемку.

4.2. Полноценный план разрушения дает съемка с вертолета (но на малой высоте) или с расположенного рядом высотного сооружения. При отсутствии такой возможности съемку следует производить с сохранившихся пролетов или с подкрановых балок последовательно, несколькими захватками, соединяя впоследствии снимки в единую панораму.

При невозможности вышеуказанного - выполнить обзорную съемку на уровне подкрановых балок, пола, а также с уровня пола ракурсом вверх.

4.3. Съемке подлежат:

• расположение обрушившихся стропильных и подстропильных ферм (характер послойного их наложения друг на друга в процессе разрушения);

• сборные железобетонные плиты с сохранившимися слоями элементов покрытия с приложением масштабной линейки;

• продольные ребра сборных железобетонных плит в более крупном масштабе;

• верхние пояса ферм, характеризующие качество приварки закладных деталей железобетонных плит;

• опорные раскосы и опорные узлы ферм;

• разрывы нижних поясов ферм;

• деформации элементов ферм;

• разрывы по сварным соединениям;

• разрушения узлов;

• разрывы и срезы болтов;

• характерные узлы на оголовках колонн;

• соединение с подстропильной фермой (при наличии);

• соединения связей с фермами;

• смещение ездовых балок для подвесных кранов с проектных осей;

• другие узлы, раскрывающие характер разрушения.

При сплошностенчатых ригелях покрытия:

• характер потери местной устойчивости стенки сплошностенчатых ригелей;

• характер разрушения фланцевых монтажных соединений;

• опорные и другие узлы.

5. ОПРЕДЕЛЕНИЕ ПЕРВОНАЧАЛЬНОЙ ЗОНЫ РАЗРУШЕНИЯ

5.1. Определение первоначальной зоны разрушения покрытия является одной из основных задач расследования. Её можно установить:

• анализом материалов фото и видео съемки;

• составлением сводной схемы раскладки обрушившихся ферм покрытия и анализом их положения;

• тщательным изучением показаний очевидцев аварии, но, учитывая субъективность суждений, подходить к ним следует с достаточной осторожностью;

• осмотром оголовков колонн и обрушившихся несущих конструкций покрытия;

• изучением специальных2 геодезических съемок.

2 Наклон верха колонн в зоне начального обрушения и других элементов.

5.2. Первоначальный узел разрушения, как правило, находится под завалом и необходимо установить дежурство при демонтажных работах для его обнаружения.

5.3. Осмотр обрушившихся конструкций покрытия должен производиться не менее чем двумя специалистами одновременно для оказания в случае необходимости взаимной помощи.

5.4. Тщательному осмотру и оценке подлежат:

• оголовки колонн, характер их деформации и состояние крепежных элементов опорных узлов ферм;

• опорные узлы;

• опорные раскосы и другие элементы ферм, стыки поясов (заводские и монтажные), с установлением соответствия их сечений проекту и допущенных отступлений от него;

• места приложения внеузловых нагрузок;

• качество рабочих сварных швов, для определения наличия в них трещин, подрезов, прожогов, незаверенных кратеров в конце шва, крупной чешуйчатости, неполномерности, непроваров, шлаковых и газовых включений и т.п., обращая особое внимание на швы, расположенные перпендикулярно растягивающему усилию, а также на сближения сварных швов;

• в сварных узлах ферм размеры между крайними точками торцов элементов решетки и кромками поясов, которые должны быть не менее 50 мм;

• в болтовых и заклепочных соединениях качество отверстий, характер деформации отверстий, достаточность «обрезов» (расстояние от центра отверстия до края элемента), количество фактически установленных болтов или заклепок по сравнению с проектом, их диаметр;

• структура металла элементов ферм в месте разрыва (излома) с целью определения характера разрушения (вязкое, хрупкое), наличия следов старых трещин и т.п.;

• конструктивные элементы, частично или полностью изменяющие расчетную схему основных конструкций;

• характер и качество приварки железобетонных плит к верхним поясам ферм, для оценки жесткости диска покрытия;

• узлы соединения стропильных и подстропильных ферм (при их наличии);

• величина и характер коррозии элементов ферм;

• возможные места строповки за фермы при капитальных ремонтах технологического оборудования или мостовых кранов;

• узлы ферм вблизи водоотводных воронок кровли;

• прихватки к поясам ферм креплений кабелей, элементов освещения, трубопроводов;

• стыковочные элементы между блоками, поставляемыми целиком с завода-изготовителя;

• узлы, обеспечивающие свободу температурных и других перемещений между блоками зданий;

• другие узлы, диктуемые динамикой разрушения покрытия.

5.5. Поврежденные, но сохранившиеся фермы, имеющие единое целое с обрушившимися конструкциями, представляют большую опасность, ввиду наличия в элементах дополнительных напряжений, вызванных зависанием поврежденных конструкций.

5.5.1. Необходимо правильно определиться с местом резки напряженных элементов для избежания динамического удара и возможного обрушения оставшихся конструкций.

5.6. Задача предварительной оценки состояния сохранившихся конструкций покрытия заключается в следующем:

• безопасное отделение их от обрушенной части;

• выявление мест, подлежащих срочному усилению;

• введение дополнительных связей, позволяющих оставшейся части покрытия самостоятельно работать, как диску покрытия, и исключение дальнейшего развития обрушения.

6. ИЗУЧЕНИЕ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

6.1. Изучение технической документации производится параллельно с осмотром конструкций для своевременного подтверждения или проверки важных факторов, выявленных при изучении документации.

Изучение технологической документации

6.2. Технологическая часть проекта и фактический технологический режим рассматривается с позиции влияния на состояние конструкций:

• является ли технология первоначальной проектной или она неоднократно менялась;

• сведения о прежних технологических процессах, отрицательно влияющих на несущие конструкции;

• соответствует ли объем выпускаемой продукции цифрам, заложенным в проекте;

• какие меры защиты от технологических выделений предусматривались в проекте и фактическое их осуществление;

• является ли технология отечественной или внедренной зарубежной;

• режим работы производства (непрерывное, прерывистое, с длительными простоями);

• состояние технологического процесса на момент аварии;

• отклонения от проектных температурно-влажностных режимов;

• случайные или специфические факторы и воздействия (взрывы, удары и т.д.);

• схема нахождения лиц технического персонала на момент аварии;

• действия эксплуатационного персонала в момент аварии и ее завершения.

6.2.1. При внедрении зарубежной технологии дополнительно выясняется:

• страна-поставщик оборудования или это продавец-посредник;

• выполнялась ли привязка технологического процесса и оборудования к существующему зданию;

• наличие технической, технологической и монтажной документации у продавца оборудования. Краткое знакомство с ней для выявления влияния технологии на конструкции;

• соответствует ли технология мировому уровню или внедрялась устаревшая;

• попадает ли технология под контроль Госгортехнадзора России или параметры ее специально занижены для исключения такого контроля;

• взаимоотношения Заказчика с Продавцом на момент аварии;

• другие вопросы, решать которые должен технолог, входящий в группу.

Изучение строительной документации

6.3. Основной задачей изучения строительной документации является определение причины аварии и, прежде всего, место изготовления ферм покрытия. Возможны сложные варианты:

• отечественные конструкции вывезены из зоны военных действий во время Второй мировой войны;

• конструкции вывезены из Германии по репарации (компенсации ущерба);

• конструкции поставлены СЭВ (одной из стран социалистического содружества);

• конструкции поставлены решениями Совнархоза или другими правительственными органами в зону, не предназначенную для данных конструкций;

• конструкции выполнены из кипящих сталей, применение которых для данного вида конструкций запрещено в настоящее время;

• экспериментальные конструкции или начальные разработки типовых серий;

• другие варианты, отличающиеся от принятой типовой схемы проектирования и строительства.

6.4. Произвести анализ чертежей АР (архитектурные решения), АС (архитектурно-строительные), КМ (конструкции металлические), КМД (конструкции металлические деталировочные - чертежи завода-изготовителя), КЖ (конструкции железобетонные) с выявлением следующих позиций:

• качественный уровень разработки КМ;

• выявление конструктивной схемы здания (четкое определение жестких и шарнирных узлов в схеме каркаса здания);

• качественный уровень разработки чертежей КМД:

• анализ отгрузочных марок ферм (полуферм, подстропильных ферм), обращая особое внимание на стыковочные узлы и стыковые элементы, поставляемые заводом россыпью;

• другие технические факторы по специфике данной аварии.

6.5. В случае отсутствия чертежей марок КМ и КМД необходимо по отдельному договору с Заказчиком выполнить обмерочные чертежи с указанием размеров и сечений основных несущих элементов для их расчета.

6.6. Анализ документации периода строительства, эксплуатационного периода и получаемая при этом информация дана в Приложении 1.

7. СБОР НАГРУЗОК И ВОЗДЕЙСТВИЙ, ДЕЙСТВОВАВШИХ НА КОНСТРУКЦИИ В МОМЕНТ АВАРИИ

Изучение показаний свидетелей аварии

7.1. Изучение показаний свидетелей аварии может дать необходимую информацию о вероятных причинах аварии. Каждый свидетель дает показания, руководствуясь своими интересами, но указанные ими косвенные факторы могут указать предполагаемые причины аварии.

Необходимо руководствоваться следующим:

• положение свидетеля должно быть указано на схеме цеха и путь его движения в момент аварии;

• обращать особое внимание на физические факторы, указываемые свидетелем (звук, треск, движение воздушной волны и т.д.);

• доверять первичным показаниям свидетеля, а не повторным, принимать к сведению только то, что свидетель видел сам;

• собеседование с заинтересовавшим Вас свидетелем.

Справки с метеостанции

7.2. Справки с метеостанции характеризуют состояние атмосферы на момент аварии: величина атмосферных осадков, направление и скорость ветра (важен скоростной напор ветра по высоте), температуру, соответствие или расхождение их со среднестатистическими за данный период.

Определение фактических нагрузок на покрытие.

7.3. Величину постоянной нагрузки на покрытие следует определять только по фактическому взвешиванию материала и с учетом фактических толщин строительных материалов, слагающих покрытие. Необходимо учитывать факт замачивания материалов, (если есть подтверждения), и учитывать их фактический вес. Как правило, толщина слоя всех материалов увеличена по сравнению с расчетными данными.

7.4. Вид, толщина и плотность утеплителя, уложенного на покрытие, могут существенно отличаться от предусмотренных проектом.

7.5. Фактическая снеговая нагрузка уточняется путем замеров толщины снегового покрова либо на сохранившейся части покрытия, либо на соседних зданиях с подобной высотой, ориентацией и профилем покрытия. Плотность снега определяется путем оттаивания образца снега с размерами основания 20´20 см, вырезанного из снежного массива на покрытии на всю высоту слоя с последующим взвешиванием оттаявшей смеси.

7.6. Нагрузки от пыли на металлургических, угольных, цементных, химических и т.д. производствах весьма значительны и иногда являются основным разрушающим фактором.

Фактический вес пыли определяется замерами и взвешиванием. Коэффициент надежности по нагрузке от пыли принимать - 1,3.

Источником пылевыделения может быть соседнее предприятие, расположенное рядом с аварийным.

Другие воздействия на конструкции покрытия.

7.7. Температурные воздействия рассматриваются от стационарного оборудования, от климатических изменений температуры, от нарушений технологического процесса, приводящих к резким повышениям или понижениям температуры.

Необходимо выявить соответствие расстояний между температурными швами и отсутствие конструктивных вмешательств Заказчика, исключающих их работу.

При необходимости проводится расчетная оценка температурных деформаций и вызываемых ими усилий.

7.7.1. Температурные воздействия на стальные конструкции покрытия при пожаре оценивается по внешним признакам в соответствии с Таблицей 1.

7.8. Нагрузки от мостовых кранов рассматриваются во всех случаях и особо тщательно, если формируется мнение о создании горизонтальных поперечных нагрузок на каркас и восприятии этих нагрузок диском покрытия. Это возможно при установке кранов большей грузоподъемности, чем заложено в проекте, неудовлетворительным состоянием подкрановых конструкций.

Оценка состояния стальных конструкций по внешним признакам

|

Предполагаемый режим температурного воздействия |

Результаты испытания на твердость |

Заключение об использовании элемента |

Проверка твердости |

|

|

1 |

2 |

3 |

4 |

5 |

|

Мало деформированы и имеют на поверхности легко очищаемый нагар и обгоревшую кромку |

Непродолжительное, при температуре 400 - 600 °С |

Твердость соответствует марке стали |

Используется без ограничения |

Допускается не производить |

|

Мало деформированы и имеют на поверхности нагар и тонкий трудно очищаемый слой окалины |

Непродолжительное, при температуре 700 - 900 °С |

Твердость соответствует марке стали |

Используется без ограничения с запрещением горячей обработки |

Проверяется в сомнительных случаях |

|

Мало деформированы и имеют отслаивающийся местами слой окалины |

Непродолжительное, при температуре свыше 900 °С |

Твердость снижена до 15 % |

Используется с ограничением несущей способности (не более 75 %) |

То же |

|

Сильно деформированы и имеют толстый слой окалины |

Длительное, при температуре свыше 900 °С |

Твердость снижена до 30 % и более |

Используется, как правило, для нерабочих элементов |

Обязательна |

|

Сильно деформированы, имеют изломы, надрывы, оплавленные и пережженные участки |

Длительное, при температуре около 1400 °С |

|

К использованию не пригоден |

- |

|

Примечание. После длительного воздействия температур около 1400 °С на поверхности стальных элементов появляются твердая и хрупкая пленка серо-синего или черного цвета, а также участки с губчатой структурой, что свидетельствует о пережоге стали |

||||

7.9. Внимательному изучению подлежат возможные дополнительные нагрузки на элементы покрытия, вызванные деформацией каркаса из-за осадок (просадок) грунтов основания. Возникновение последних особенно вероятно при столбчатых фундаментах на просадочных грунтах, подтоплении грунтов техногенными или атмосферными водами.

7.10. В процессе расследования необходимо убедиться в том, что эксплуатацией в процессе ремонтов каркаса не изменены характер работы узлов покрытия при соединении их с колоннами и пролетов между собой.

8. определение механических характеристик СТАЛИ НЕСУЩИХ ЭЛЕМЕНТОВ ПОКРЫТИЯ.

8.1. Для определения механических свойств стали поврежденных конструкций следует использовать стандартные образцы и методы испытания на статическое растяжение по ГОСТ 1497-84* и на ударный изгиб по ГОСТ 9454-78*.

8.2. Изготовление образцов производится из вырезок (фрагментов), размер которых зависит от конструктивной формы и геометрических размеров элемента конструкции. Для листовых конструкций предпочтителен размер (в плане) вырезки (150´50) мм.

8.3. Вырезку фрагмент из обрушившихся конструкций выполняют в местах, где имеются трещины, разрывы, срезы, но отсутствует видимая пластическая деформация элемента конструкции.

8.4. Вырезка фрагмента производится механическим способом (отрезным кругом, ножовочным полотном и т.д.). Допускается проведение вырезки огневым способом, при этом необходимо предусмотреть припуск не менее толщины элемента конструкций для удаления зоны термического влияния механическим способом.

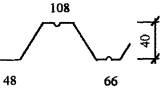

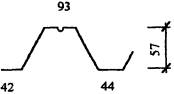

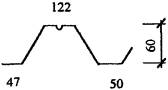

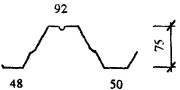

8.5. На сохранившихся конструкциях для изготовления образцов используют вырезки из менее нагруженных мест (Рис. 1), чтобы не снизить несущую способность элементов конструкций.

Рис. 1. Место вырезки контрольных образцов в сохранившихся фермах.

8.6. Вырезки должны иметь сопроводительный документ, в котором указывается место расположения вырезок (на схемах) относительно характерного элемента конструкции и подпись ответственного за вырезку.

8.7. Количество вырезок, место их расположения, тип и количество образцов, изготавливаемых из них, устанавливается Специализированной организацией.

8.8. Допускается для определения механических свойств стали, а также установления зон пластической деформации и разупрочнения, использовать метод твердометрии.

8.9. При использовании переносных твердомеров характеристики прочности стали (пределы текучести и временного сопротивления) определяются по ГОСТ 22761-77 и ГОСТ 22762-77. Применение твердомеров других типов разрешается при условии обеспечения необходимой точности измерений.

8.10. Зачистку площадок для измерения твердости рекомендуется проводить шлифовальными машинами. Размер площадок определяется техническими паспортными характеристиками приборов. Чистота поверхности должна быть не ниже Rz20 (ГОСТ 2789-73).

8.11. Для зон поврежденных конструкций, размер которых недостаточен для изготовления стандартных образцов на растяжение и ударный изгиб, а также для сохранившихся конструкций, проведение вырезок на которых способно вызвать существенное снижение несущей способности конструкций, допускается использовать метод микропроб в соответствии с СТО 22-04-023.

3 - СТО 22-04-02 «Руководство по отбору микропроб, проб и определению механических свойств сталей в металлических конструкциях неразрушающим методом».

8.12. Порядок отбора микропроб и определения механических свойств сталей в конструкциях неразрушающим способом устанавливается СТО 22-04-02. Места отбора микропроб подвергаются механической зачистке для устранения концентраторов напряжений.

8.13. Определение химического состава стали проводится в соответствии с требованиями стандартов, указанных в таблице 2, титриметрическим, спектральным или другими методами, обеспечивающими необходимую точность химического анализа.

8.14. Химический анализ стали проводят после зачистки металла до металлического блеска, исключающей искажение результатов анализа состава металла.

8.15. Для выявления механизмов разрушения, трещинообразования и повреждения стали, а также установления степени её охрупчивания допускается (по усмотрению Специализированной организации) использование фрактографического анализа в соответствии с методическими указаниями РД 03-421-01.

8.16. Механические характеристики стали несущих конструкций устанавливаются в следующих конструкциях:

- отгрузочных марках ферм, поставляемых целиком заводом-изготовителем;

- стыковочных элементах отгрузочных марок ферм, поставляемых заводом-изготовителем россыпью;

- фасонках ферм;

- сварных швах (по решению Специализированной проектной организации);

- высокопрочных болтах соединения узлов ферм (при наличии);

- закладных деталях оголовков железобетонных колонн при креплении к ним поясов ферм (при наличии).

8.17. Механические характеристики стали, полученные при испытаниях, сравниваются с требованиями Государственных Стандартов или Технических условий, действовавших в период строительства объекта.

8.18. Установление прочностных характеристик плит покрытия производится инструментальными методами с помощью приборов, предназначенных для полевых работ, при этом уточняется класс прочности бетона, вид армирования, количество арматуры, ее диаметр, класс арматуры.

8.19. Результаты определения химического состава (обязательно С, Mn, Si, Ni, Cr, Cu, S и Р) и механических свойств стали оформляются в виде отчета или технической справки с выводами и заключением о фактических характеристиках стали:

- временное сопротивление;

- предел текучести;

- ударная вязкость;

- марка стали.

8.20. При использовании методов фрактографического анализа в техническом отчете указывается тип (механизм) разрушения (хрупкий, вязкий, усталостный и т.п.) и степень зернограничного охрупчивания.

8.21. При получении значений ударной вязкости ниже нормативных для установления причины хрупкого разрушения конструкции рекомендуется провести расчет на хрупкую прочность. При этом расчёте учитывается фактический уровень нагружения и выявленная дефектность конструкции, а также фактические характеристики трещиностойкости (вязкости разрушения).

8.22. При необходимости для получения фактических характеристик вязкости разрушения проводят из мест трещинообразования изготовление образцов для испытаний на трещиностойкость по ГОСТ 25.506-85 «Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении».

Перечень действующих стандартов по состоянию на 1.01.02 (Государственные стандарты. Указатель 2002)

|

Наименование стандарта |

|

|

1 |

2 |

|

22536.0-87* |

Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа. |

|

22536.1-88 |

Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита. |

|

22536.2-87* |

Сталь углеродистая и чугун нелегированный. Методы определения серы. |

|

22536.3-88 |

Сталь углеродистая и чугун нелегированный. Методы определения фосфора. |

|

22536.4-88 |

Сталь углеродистая и чугун нелегированный. Методы определения кремния. |

|

22536.5-87* |

Сталь углеродистая и чугун нелегированный. Методы определения марганца. |

|

22536.7-88 |

Сталь углеродистая и чугун нелегированный. Методы определения хрома. |

|

22536.8-87 |

Сталь углеродистая и чугун нелегированный. Методы определения меди. |

|

22536.9-88 |

Сталь углеродистая и чугун нелегированный. Методы определения никеля. |

|

22536.10-88 |

Сталь углеродистая и чугун нелегированный. Методы определения алюминия. |

|

22536.11-87 |

Сталь углеродистая и чугун нелегированный. Методы определения титана. |

9. РАСЧЕТ КОНСТРУКЦИЙ С УЧЕТОМ ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ

9.1. После уточнения фактических нагрузок и воздействий, выявления прочностных характеристик стали, установления фактических сечений основных элементов, производится проверочный расчет ферм покрытия, подвергшегося аварии.

9.1.1. Расчет проводится по фактически выявленной расчетной схеме с учетом выявленных отклонений, дефектов и повреждений и действительных факторов, увеличивающих или уменьшающих их несущую способность в местах разрушений.

9.1.2. Результат расчета дается в табличной форме, цифры напряжений и деформаций, превышающие расчетные, выделяются утолщенным шрифтом для удобства работы комиссии.

9.1.3. При необходимости проводится расчет отдельных элементов и узлов, не удовлетворяющих условиям прочности, жесткости и местной устойчивости.

9.2. Проверочный расчет является основополагающим разделом в выявлении расчетного напряженного состояния конструкций в момент, предшествующий аварии.

10. УСТАНОВЛЕНИЕ ТЕХНИЧЕСКИХ ПРИЧИН АВАРИИ.

10.1. Для выявления причин аварии на основе анализа всех полученных материалов необходимо правильно определить техническое состояние конструкции перед аварией.

10.2. Варианты технического состояния конструкций в момент, предшествующий аварии:

10.2.1. Конструкции полностью исчерпали свою несущую способность вследствие (вязкого, хрупкого, усталостного) разрушения, потери устойчивости сжатых элементов.

10.2.2. Конструкции имели чрезмерное развитие пластических деформаций и не пригодны к дальнейшей эксплуатации.

10.2.3. Конструкции имели хрупкие или усталостные трещины и не подлежали дальнейшему использованию без усиления.

10.2.4. Аварийное состояние наступило в результате других факторов.

10.3. После определения вида технического состояния конструкций до аварии идет выявление причины их обрушения.

Наиболее типичные причины аварий стальных конструкций покрытий:

• ошибка в проекте (неверно назначенная марка стали, ошибочно выбранная расчетная схема);

• перегрузка фактической нагрузкой (постоянной, временной, длительно действующей, кратковременной, особой);

• потеря устойчивости элементов конструкций;

• дефекты изготовления и монтажа;

• нарушения правил эксплуатации;

• хрупкое разрушение стали;

• разрушение сварных соединений;

• непредвиденные причины стихийного характера;

• дефектность основания и возникновение непредусмотренных нагрузок на диск покрытия;

• другие причины.

10.3.1. Перегрузка действующей нагрузкой.

Перегрузка возникает из-за:

• сверхнормативного сосредоточения воды, снега, его состояния (наледи и влажность весной), непродуманной системы очистки (неравномерное снятие снеговой нагрузки);

• складирования ремонтных материалов;

• накопления производственной пыли и соединения ее с атмосферными осадками;

• крановых нагрузок (сверхнормативного воздействия кранов на каркас и передача нагрузок на диск покрытия);

• мощного температурного или динамического воздействия;

• ошибок проекта на момент строительства;

• несогласованная замена строительных материалов;

• использования зданий и сооружений для других производственных процессов, не предусмотренных проектом.

10.3.2. Потеря устойчивости (общая, местная, изгибно-крутильная):

• отсутствие достаточного раскрепления сжатых поясов ферм (значительные прогибы железобетонных ребристых плит, некачественной приварки закладных деталей плит и, как следствие, исчезновение жесткого верхнего диска покрытия);

• недостаточное количество связей по фермам и прогонам (частично не смонтированы, удалены эксплуатацией, разрушение соединений с фермами);

• большая гибкость элементов;

• внеузловое приложение нагрузок;

• наличие вмятин и погнутостей из-за неудачной строповки при монтаже;

• ошибки в проектах, расчетах.

10.3.3. Эксплуатационные причины:

• по п. 10.3.1;

• подвеска к фермам дополнительного оборудования или использование их для подъема технологического оборудования, элементов мостовых кранов и т.д.;

• отсутствие периодических осмотров;

• отсутствие обследований конструкций специализированными организациями в нормируемые сроки;

• отсутствие необходимых ремонтно-восстановительных работ;

• ошибки при реконструкции производства;

• сверхнормативные крановые нагрузки или несвоевременный ремонт подкрановых конструкций;

• увеличение нагрузки без усиления конструкций;

• отсутствие защиты от агрессивной среды;

• протечки атмосферных осадков на основные несущие узлы;

• отсутствие службы надзора;

• наличие кипящих сталей, к которым не предусматривались необходимые мероприятия, исключающие трещинообразование;

• несвоевременный ремонт поврежденных при эксплуатации отдельных элементов, деталей и креплений.

10.3.4. Усталость металла:

• разрушение от старения при длительных сроках эксплуатации;

• наличие кипящих сталей в конструкциях, выработавших нормативный срок эксплуатации;

• вибродинамическое воздействие мостовых кранов, оборудования, подвижного состава, технологических операций;

• повышение норм содержания углерода, кремния, серы и фосфора в малоуглеродистой стали обыкновенного качества.

10.3.5. Дефектность основания часто устанавливается специалистами по косвенным признакам, в результате которых выявляется, что:

• длительное время идет неравномерная осадка здания;

• технологическая вода (особенно опасна горячая) создала карсты в основании здания;

• идет бесконтрольный сброс производственный стоков;

• происходит периодическое замачивание лессовидных грунтов;

• промораживание грунта под основанием здания.

10.3.6. Непредвиденные причины аварий вызываются техногенными факторами, природными факторами, а в последние годы и социально-экономическими:

• пожары, взрывы;

• сейсмические воздействия, превышающие по силе ранее учитываемые;

• ураганные ветры;

• наводнения;

• прерывистый режим работы технологии;

• отключение энергоносителей в зимнее время;

• прекращение необходимых ремонтно-восстановительных работ по конструкциям;

• разрушение теплозащитных экранов и охрупчивание конструкций от воздействий тепловых излучений;

• другие факторы, не предвиденные проектными решениями.

10.4. На основании материалов, полученных при расследовании аварии, составляется техническое заключение.

10.5. В случае не обнаружения узлов начала разрушения конструкций из-за предварительного вывоза аварийных конструкций, исчезновения объектов воздействия и иных обстоятельств, техническая экспертиза оформляет достоверную версию аварии, с которой соглашается большинство экспертов. Члены комиссии, имеющие особое мнение, оформляют его отдельно, и оно помещается в приложение к заключению.

10.6. Техническое заключение должно четко и кратко отражать следующее:

• обстоятельства аварии;

• результаты обследования конструкций после аварии;

• причина аварии;

• предложения по устранению последствий аварии, рекомендации по уцелевшим конструкциям.

К заключению прикладываются необходимые материалы.

10.7. Кратко и четко сформулированные причины аварии вносятся в форму Ф-2 (Заключение технической комиссии о причинах аварии).

10.8. Технические разработки и документация по сохранению или усилению уцелевших конструкций или их испытанию, а также восстановлению обрушившихся, выполняется по отдельному договору с Заказчиком.

11. ИНФОРМАЦИЯ ОБ АВАРИИ

11.1. Специализированная проектная организация (эксперт), руководствуясь профессиональным долгом и вероятностью возникновения подобной аварии на других объектах России, может опубликовывать технические выводы по материалам аварии в средствах массовой информации, специальных журналах, письмах предприятиям, если при заключении договора с Заказчиком заранее не оговорено запрещение об информации.

12. ПОРЯДОК ПОЛЬЗОВАНИЯ ПРИЛОЖЕНИЯМИ.

12.1. Приложения к данному Стандарту даны, как крайне необходимые справочные данные, при условии расследования аварии в отдаленных районах или отсутствия технической части проекта здания.

12.2. В приложении А даются усредненные сроки эксплуатации стальных конструкций покрытий промышленных зданий до капитального ремонта или замены. Как правило, после указания сроков Заказчиком производятся локальные усиления отдельных узлов ферм покрытия.

12.3. В приложении Б даются термины и определения, которые должны фигурировать в материалах расследования для того, чтобы не допускать взаимоисключающих толкований.

12.4. В приложении В даны вероятные нагрузки на покрытие здания. Данные приведены, как справочные. Точные получаются путем взвешивания по п. 7.3.

12.5. В приложении Г даны веса различных материалов покрытия, включая и покрытия из металла.

12.6. В приложении Д даны веса всевозможных материалов, входящих в утепляющий слой покрытия. В связи с широкой градацией отдельных материалов необходимо взвешивание по п. 7.3.

12.7. В Приложении Е даны сборные железобетонные изделия прошлых лет, применяемые на покрытиях промышленных зданий по HP 138-52, ГОСТ 7740-55, ГОСТ 1781-55, ГОСТ 9491-60, ГОСТ 7741-66, сериям выпусков и т.д.

12.8. В Приложении Ж дается нормативная нагрузка от собственного веса несущих элементов покрытия.

ПРИЛОЖЕНИЕ 1

Перечень строительной документации и информации, получаемой при ее анализе.

|

Документация |

Оценка получаемой информации |

|

|

1 |

2 |

3 |

|

1. |

Паспорт здания |

Год постройки, отрасль предприятия, проектные данные о допускаемых полезных нагрузках на основные конструкции и элементы, (как правило, в паспорте отсутствуют). |

|

2. |

Комплект чертежей АР, КЖ, АС, КМ, КМД |

По п. 6.4. |

|

3. |

Акт приемки здания в эксплуатацию. |

Часто отсутствует. |

|

4. |

Журнал производства работ. |

Редко сохраняется. |

|

5. |

Сертификаты и паспорта конструкций. |

Выявляется завод-изготовитель, марка железобетонных плит покрытия, класс арматуры. Сертификаты на металлические конструкции. |

|

6. |

Материалы геодезических съемок |

Как правило, имеются только геодезические съемки путей мостовых кранов. Съемки дают исключительно важный материал о перемещении конструкций в процессе эксплуатации. Достоверные съемки встречаются очень редко. Чаще всего это не объективная схема для органов инспекции. Подходить с осторожностью. |

|

7. |

Акты периодических осмотров конструкций, выполняемых комиссией предприятия. |

Дают негарантированные технические данные, все зависит от квалификации комиссии и достоверности данных. |

|

8. |

Акты расследования аварий и нарушений технологических процессов, влияющих на условия эксплуатации. |

Обычно скрываются Заказчиком. |

|

9. |

Технические отчеты и заключения специализированных организаций о ранее выполненных обследованиях |

Информация полезна, но если прошло не более 5 лет с даты обследования. |

|

10. |

Документы о текущих и капитальных ремонтах, усилениях конструкций. |

Данная документация обычно хаотична, нет четкого разграничения, что выполнено из усиления. |

|

11. |

Документы, характеризующие фактические технологические нагрузки и воздействия и их изменения в процессе эксплуатации. |

Выявляется в процессе расследования. Иностранные фирмы, как правило, дают заниженные показатели с целью продажи устаревшего оборудования. |

|

12. |

Документы, характеризующие фактические параметры внутрицеховой среды (состав и концентрация газов, влажность, температура, тепловыделения, пылевыделения и т.д.) |

Не представляются. Выявляется в процессе расследования. При горячих процессах пытаться восстановить состояние теплозащитных экранов. Неудовлетворительное их состояние ведет к тепловому охрупчиванию несущих металлоконструкций. |

|

13. |

Отчеты по инженерно- геологическим условиям территории, на которой размещено здание. |

Отчеты, как правило, качественные. При просадочных грунтах выявлять степень защиты технологических коммуникаций от разрыва и попадания промышленных стоков под основание сооружения, особенно опасны горячие теплоносители. |

|

14. |

Акт Ф-1 об аварии |

Очень важный документ, составленный местной комиссией Заказчика и утвержденный Техническим директором Заказчика. В задачу местной комиссии входит осмотр обрушившихся (поврежденных) конструкций и фиксация их положения на схемах, фотографиях, а также письменный опрос очевидцев аварии. |

ПРИЛОЖЕНИЕ А

СРОКИ

ЭКСПЛУАТАЦИИ

несущих конструкций покрытий промышленных зданий до капитального ремонта или

замены.

|

Срок эксплуатации (лет) |

|||||

|

Режим работы кранового оборудования |

В среде |

||||

|

Неагрессивной |

Слабо агрессивной |

Средне агрессивной |

Сильно агрессивной |

||

|

Стальные стропильные и подстропильные фермы |

Легкий и средний режимы |

30 |

25 |

20 |

15 |

|

Тяжелый и особо тяжелый |

25 |

20 |

15 |

15 |

|

|

Стальная листовая кровля |

Все режимы |

15 |

10 |

8 |

5 |

|

Сборные ж/б плиты покрытия |

Все режимы |

25 |

20 |

18 |

15 |

ПРИЛОЖЕНИЕ Б

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ4

4 В скобках дается номер источника.

Авария - опасное техногенное происшествие, создающее на объекте угрозу жизни и здоровью людей и приводящее к разрушению зданий, сооружений, нарушению производственного процесса. (1)

Временное сопротивление (предел прочности) - механическая характеристика материала, выражающая условное напряжение, соответствующее наибольшей нагрузке, при которой происходит разрушение. (3)

Выборочное обследование - обследование отдельных, наиболее ответственных элементов конструкций, находящихся в самых неблагоприятных условиях и определяющих в основном техническое состояние конструкций. (4)

Выборочный контроль - специальный вид контроля, при котором оценка параметров технического состояния производится на основе освидетельствования ограниченной группы элементов (конструкций) из общего числа однотипных. (4)

Демонтаж конструкций - удаление конструктивных элементов из проектного положения путем разъединения их в узлах сопряжений и освобождения от проектных связей. (3)

Деформация конструкций - изменение формы и (или) размеров конструкций или ее части под действием нагрузок или воздействий. (3)

Деформация остаточная - часть деформации, не исчезающая после устранения нагрузок или воздействий, вызвавших ее. (3)

Запроектная промышленная авария - промышленная авария, вызванная не учитываемыми для проектных аварий исходными состояниями, и сопровождающаяся дополнительными по сравнению с проектными авариями отказами систем безопасности и реализациями ошибочных решений персонала, приведшими к тяжелым последствиям. (1)

Напряжение механическое - мера внутренних сил, отнесенных к площади поперечного сечения элемента, возникающих в элементах конструкций под влиянием нагрузок и воздействий. (3)

Нормативный срок эксплуатации - устанавливаемый нормативными документами срок, в течение которого конструкция должна сохранять работоспособность. (5)

Образец (материал) - изделие, вид, размеры и форма которого соответствуют стандарту и предназначенное для проведения испытаний и анализа с целью определения служебных характеристик материала. (4)

Отказ - событие, заключающееся в нарушении работоспособного состояния элемента, узла, а также конструкций, здания или сооружения в целом. (3)

Относительное удлинение - характеризует пластичность материала, его деформируемость, т.е. отношение прироста длины образца до разрыва к начальной длине образца (в %). (3)

Предел текучести - механическая характеристика материала, устанавливающая границу между упругой и упруго-пластическими зонами деформирования. (3)

Проба - фрагмент конструкций, отобранный из ее характерного участка, предназначенный для изготовления из него стандартных образцов с целью определения служебных свойств материала. (4)

Проектная промышленная авария - промышленная авария, для которой проектом определены исходные и конечные состояния и предусмотрены системы безопасности, обеспечивающие ограничение последствий аварий установленными пределами. (1)

Промышленная авария - авария на промышленном объекте, в технической системе или на промышленной установке. (1)

Прогнозирование технического состояния - определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени (ресурс), в течение которого сохранится работоспособное состояние объекта. (2)

Разрушение конструкций - удаление конструктивных элементов из проектного положения путем расчленения или раздробления. (3)

Техническое состояние объекта - состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект. (2)

Ударная вязкость - механическая характеристика материала, определяемая обычно при испытаниях образца на маятниковом копре, оценивает работу разрушения надрезанного образца при ударном изгибе. (3)

Источники терминов и определений.

1. ГОСТ 22.0.05-94 «Безопасность в чрезвычайных ситуациях. Техногенные чрезвычайные ситуации. Термины и определения».

2. ГОСТ 20911-89. «Техническая диагностика. Термины и определения».

3. Новый политехнический словарь. Научное издательство «Большая Российская Энциклопедия», Москва, 2000.

4. Справочник проектировщика. Металлические конструкции в 3-х томах, ЦНИИПСК им. Мельникова, Под общ. ред. Кузнецова В.В., Москва, Издательство АСВ, 1998 - 1999 г.г.

5. Техническая эксплуатация стальных конструкций производственных зданий. Минчермет СССР, 1989 г.

ПРИЛОЖЕНИЕ В

ВЕРОЯТНЫЕ НАГРУЗКИ И ВОЗДЕЙСТВИЯ НА ПОКРЫТИЕ ЗДАНИЯ.

1. Объёмный вес снегового покрова, промышленной пыли, складируемых материалов на покрытие промышленного здания.

|

Вид воздействия |

Вес кг/м3 |

Источник |

|

|

1 |

2 |

3 |

4 |

|

1 |

Снег свежевыпавший, рыхлый. |

200 - 280 |

9 |

|

2 |

Снег с пылью и золой. |

300 - 400 |

9 |

|

3 |

Уплотнённый снег. |

350 - 400 |

9 |

|

4 |

Снег, перемешанный с пылью. |

235 - 390 |

9 |

|

5 |

Снег мартовский. |

450 |

9 |

|

6 |

Вода при 4 °С. |

1000 |

5 |

|

7 |

Лед при 0 °С. |

917 |

5 |

|

8 |

Лёд в кусках. |

600 |

5 |

|

9 |

Плавиковая пыль в рыхлом состоянии. |

1200 |

7 |

|

10 |

Плавиковая пыль в слежавшемся состоянии. |

2400 - 2500 |

7 |

|

11 |

Цементная пыль. |

1600 - 2000 |

9 |

|

12 |

Пыль угольная. |

540 - 680 |

5 |

|

13 |

Временно складируемые материалы на покрытии: |

|

|

|

пиломатериалы хвойные, сухие |

350 - 450 |

5 |

|

|

пиломатериалы хвойные, сырые |

500 - 750 |

5 |

|

|

мусор строительный, сухой шифер |

1100 - 1400 |

5 |

|

|

1800 - 2700 |

5 |

||

|

войлок в кипах |

300 |

5 |

|

|

кирпич глиняный |

1800 - 2000 |

5 |

ПРИЛОЖЕНИЕ Г

ВЕС МАТЕРИАЛОВ ПОКРЫТИЯ

1. Вес защитного слоя покрытия.

|

Материал защитного слоя |

Вес, кг/м2 |

Вес, кг/м3 |

Источник |

|

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Защитный слой из гравия или гальки по рубероиду |

- |

1800 - 1900 |

5 |

|

2. |

Защитный слой из песка речного по рубероиду |

- |

1770 - 1860 |

5 |

|

3. |

Битум кровельный |

- |

1000 - 1400 |

5 |

|

4. |

Асфальтовая стяжка |

- |

1800 |

5 |

|

5. |

Ковер из рубероида на битумной мастике |

|

|

|

|

|

в один слой |

3 - 5 |

- |

5 |

|

|

в три слоя |

10 - 15 |

|

|

|

6. |

Стеклоткань кровельная на битумной или полимерной основе. |

1,2 |

- |

5 |

|

7. |

Цементная стяжка по утеплителю. |

- |

1700 - 1900 |

5 |

|

8. |

Бризол гидроизоляционный |

1,6 |

|

5 |

|

9. |

Кровельный гидроизоляционный материал из резины |

5,3 |

|

5 |

2. Вес покрытий из профилированного настила.

(источник 14)

|

Масса 1 м2, кг |

Эскиз волны |

|

|

1 |

2 |

3 |

|

НС40-800-0,6 (0,7) |

7,1 (8,1) |

|

|

НС44-1000-0,7 |

8,3 |

|

|

Н57-750-0,6 (0,7; 0,8) |

7,5 (8,7; 9,8) |

|

|

Н60-845-0,7 (0,8; 0,9) |

8,8 (9,9; 11,1) |

|

|

Н75-750-0,8 (0,9) |

11,2 (12,5) |

|

|

H114-750-0,8 (0,9; 1,0) |

12,5 (14; 15,4) |

|

|

H114-600-0,8 (0,9; 1,0) |

14,0 (15,6; 17,2) |

2а. Предельная расчетная равномерно распределенная нагрузка в зависимости от марки настила покрытия

|

Пролет, м |

Нагрузка кг/м2 при расчетной схеме |

|

|

1 |

2 |

3 |

|

НС40-800-0,6 |

3,0 |

1836 |

|

HC40-800-0,7 |

3,0 |

249 |

|

НС44-1000-0,7 |

3,0 |

2495 |

|

H57-750-0,7 |

3,0 |

2626 |

|

|

4,0 |

170 |

|

Н57-750-0,8 |

3,0 |

366 |

|

|

4,0 |

206 |

|

Н60-845-0,7 |

3,0 |

2316 |

|

Н60-845-0,8 |

3,0 |

3256 |

|

|

4.0 |

204 |

|

Н60-845-0,9 |

3,0 |

427 |

|

|

4,0 |

240 |

|

Н75-750-0,8 |

3,0 |

527 |

|

|

4.0 |

297 |

|

Н75-750-0,9 |

3,0 |

617 |

|

|

4,0 |

347 |

|

H114-750-0,8 |

4,0 |

589 |

|

|

6,0 |

262 |

|

H114-750-0,9 |

4,0 |

660 |

|

|

6,0 |

293 |

|

H114-750-1,0 |

4,0 |

733 |

|

|

6.0 |

326 |

|

H114-600-0,8 |

4,0 |

613 |

|

|

6,0 |

272 |

|

H114-600-0,9 |

4,0 |

690 |

|

|

6.0 |

307 |

|

H114-600-1,0 |

4,0 |

777 |

|

|

6,0 |

345 |

5 - По условиям устойчивости стенки гофра на опоре.

3. Вес покрытий из листового металла.

|

Название материала |

Размеры в мм |

Вес 1 м2 в кг |

Источник |

|

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Листы из алюминия и алюминиевых сплавов (ГОСТ 13722-68) |

d = 0,5 |

1,425 |

5 |

|

2 |

То же |

d = 0,8 |

2,28 |

5 |

|

3 |

То же |

d = 1 |

2,85 |

5 |

|

4 |

То же |

d = 1,5 |

4,275 |

5 |

|

5 |

То же |

d = 2 |

5,7 |

5 |

|

6 |

То же |

d = 3 |

8,55 |

5 |

|

7 |

То же |

d = 5 |

14,25 |

5 |

|

8 |

Сталь волнистая |

d = 1,2; l = 100; h = 30 |

11,5 |

5 |

|

9 |

То же |

d = 1,5; l = 100; h = 30 |

14,4 |

5 |

|

10 |

То же |

d = 1,8; l = 100; h = 30 |

17,2 |

5 |

|

11 |

То же |

d = 1; l = 130; h = 35 |

9,3 |

5 |

|

12 |

То же |

d = 1,2; l = 130; h = 35 |

11,11 |

5 |

|

13 |

То же |

d = 1,5; l = 130; h = 35 |

13,9 |

5 |

|

14 |

То же |

d = 1,8; l = 130; h = 35 |

16,6 |

5 |

|

15 |

Сталь листовая |

d = 4 |

31,4 |

5 |

|

16 |

То же |

d = 5 |

39,25 |

5 |

|

17 |

То же |

d = 6 |

47,1 |

5 |

|

18 |

То же |

d = 7 |

54,95 |

5 |

|

19 |

То же |

d = 8 |

62,8 |

5 |

4. Вес стальных щитов.

(источник 3)

|

Вес в кг |

Примечание |

|

|

Щит |

|

продольные ребра N20 |

|

1,5´6 |

550 |

поперечные ребра N10 |

|

Щит |

|

лист b = 3 |

|

3´6 |

900 |

|

5. Вес покрытий из других материалов.

|

Материал |

Вес, кг/м2 |

Вес, кг/м3 |

Источник |

|

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Асбоцементные волокнистые листы усиленного профиля (ВУ) толщиной 8 мм |

15 - 16 |

|

2 |

|

3 |

Листы асбоцементные плоские (ГОСТ 18124-75*) |

|

1600 - 1800 |

12 |

|

4 |

Листы асбоцементные волнистые профилированные обычного профиля |

11 |

|

5 |

|

5 |

Листы асбоцементные волнистые профилированные усиленного профиля |

15,5 |

|

5 |

ПРИЛОЖЕНИЕ Д

УТЕПЛЯЮЩИЙ СЛОЙ ПОКРЫТИЯ.

|

Материал |

Вес, кг/м3 |

Источник |

|

|

1 |

2 |

3 |

4 |

|

1. |

Вермикулит вспученный |

100 - 300 |

5 |

|

2. |

Вермикулитобетон |

250 - 1200 |

5 |

|

3. |

Газобетон термоизоляционный |

400 - 700 |

5 |

|

4. |

Газобетон цементно-пемзовый |

300 - 650 |

5 |

|

5. |

Газобетон цементно-шлаковый |

450 - 650 |

5 |

|

6. |

Гипсобетон на доменном шлаке |

1000 |

5 |

|

7. |

Гипсобетон на котельном шпаке |

1300 |

5 |

|

8. |

Изделия из вспученного перлита на битумной основе (ГОСТ 1636-80) |

300 |

12 |

|

9. |

Керамзит |

250 - 1200 |

5 |

|

10. |

Керамзитобетон на перлитовом песке |

1000 |

4 |

|

11. |

Маты минераловатные на синтетической связке. |

75 - 100 |

5 |

|

12. |

Маты минераловатные прошивные |

100 - 200 |

5 |

|

13. |

Маты стекловатные на синтетической связке |

35 - 50 |

5 |

|

14. |

Маты стекловатные прошивные |

100 - 150 |

5 |

|

15. |

Минеральная вата |

200 - 400 |

5 |

|

16. |

Пемза |

1100 |

5 |

|

17. |

Пемзовая крошка |

310 - 320 |

5 |

|

18. |

Пенобетон изоляционный |

300 - 500 |

5 |

|

19. |

Пенобетон строительный |

600 - 1200 |

5 |

|

20. |

Пенопласт |

110 - 130 |

5 |

|

21. |

Пеностекло и газостекло |

200 - 300 |

12 |

|

22. |

Пеносиликат (ячеистый бетон) |

400 - 1000 |

5 |

|

23. |

Перлитобетон |

400 - 1400 |

12 |

|

24. |

Перлитовые и вермикулитовые плиты на цементном вяжущем |

300 - 500 |

12 |

|

25. |

Песок шлаковый |

800 - 900 |

5 |

|

26. |

Плиты древесноволокнистые твердые |

1000 |

5 |

|

27. |

Плиты из пористых пластмасс (пенопласт, сотопласт и др.) |

20 - 150 |

12 |

|

28. |

Плиты минераловатные на битумной связке |

320 |

12 |

|

29. |

Плиты минераловатные на фенольной связке |

200 |

12 |

|

30. |

Плиты цементофибролитовые |

300 - 500 |

5 |

|

31. |

Полистирол |

1400 |

5 |

|

32. |

Стекловата в рыхлом состоянии |

130 |

5 |

|

33. |

Трасс (вулканический туф дробленый) |

1100 |

5 |

|

34. |

Туф артикский |

1100 - 1500 |

5 |

|

35. |

Туф известковый |

1000 - 1500 |

5 |

|

36. |

Туф лавовый вулканический |

750 - 1400 |

5 |

|

37. |

Фибролит цементный |

250 - 600 |

5 |

|

38. |

Шлаки гранулированные, пемза, керамзит, трепел |

300 - 700 |

12 |

|

39. |

Шлак доменный |

750 - 1100 |

5 |

|

40. |

Шлак доменный, гранулированный, основной |

400 - 1000 |

5 |

|

42. |

Шлак коксовый |

600 |

|

|

43. |

Шлак котельный |

700 - 1000 |

|

|

44. |

Шлак мартеновский |

1700 - 1800 |

|

|

45. |

Шлаковата уплотненная |

400 |

|

|

46. |

Шлакопеноситал |

250 - 600 |

5 |

ПРИЛОЖЕНИЕ Е

ЖЕЛЕЗОБЕТОННЫЕ

ИЗДЕЛИЯ

прошлых лет, применяемые на покрытиях промышленных зданий.

1. Плиты армоцементные для покрытий промышленных зданий.

(HP 138-52)

|

Размеры плиты |

Расход материалов на 1 плиту |

Вес плиты, кг |

||||

|

Длина, мм |

Высота ребра, мм |

Бетона в м3 |

Арматурной стали в кг при работе по классу |

|||

|

А |

Б |

|||||

|

А1 |

1580 |

65 |

0,0172 |

2,85 |

3,09 |

41 |

|

А2 |

1830 |

65 |

0,0198 |

3,41 |

3,73 |

48 |

|

A3 |

2080 |

80 |

0,0261 |

- |

3,86 |

63 |

|

А4 |

2330 |

80 |

0,0291 |

4,21 |

4,63 |

70 |

|

А5 |

1500 |

65 |

0,0158 |

2,81 |

3,01 |

38 |

|

А6 |

1750 |

65 |

0,0183 |

3,33 |

3,61 |

44 |

|

А7 |

2000 |

80 |

0,0244 |

- |

3,77 |

59 |

|

А8 |

2250 |

80 |

0,0274 |

4,12 |

4,50 |

66 |

|

А9 |

3000 |

110 |

0,0456 |

5,18 |

6,28 |

109 |

|

А10 |

2990 |

110 |

0,0451 |

4,56 |

5,88 |

108 |

|

А11 |

670 |

50 |

0,0065 |

0,59 |

- |

16 |

Примечание. Ширина всех плит равна 495 мм.

Марка вибрированного бетона плит 250.

Для расчета установлены два класса нормативных нагрузок от веса кровли и утеплителя и снега, не считая собственного веса плит (в кг/м2):

Класс А ... от веса кровли и утеплителя 100

- « - ... от веса снегового покрова 140

Класс Б ... от веса кровли и утеплителя 200

- « - ... от веса снегового покрова 210

2. Плиты крупнопанельные железобетонные с армированными полями для покрытий производственных зданий.

(ГОСТ 7740-55)

|

Максимальная расчетная равномерно распределенная нагрузка в кг/м2 при коэффициенте условий работы m = 1 |

Расход металла |

|||

|

Всего в кг |

В т.ч. рабочей арматуры продольных ребер |

|||

|

Количество в кг |

Диаметр в мм и тип |

|||

|

1 |

300 |

46,84 |

14,3 |

14 Г |

|

2 |

390 |

53,4 |

18,6 |

16 Г |

|

3 |

490 |

58,4 |

23,6 |

18 Г |

|

4 |

600 |

67,62 |

29,1 |

20 Г |

|

5 |

720 |

73,72 |

35,2 |

22 Г |

Примечание: Плита имеет размер в плане 1490´5970 мм (номинальный размер 6´1,5 м), наружные ребра имеют высоту 300 мм. Армированные поля имеют толщину 30 мм. Па одну плиту расходуется 0,565 м3 бетона марки 200. Плита весит 1430 кг, 1 м2 - 160 кг.

3. Плиты армированные из автоклавного ячеистого бетона для покрытия производственных зданий.

(ГОСТ 1781-55)

|

Размеры плиты в мм |

Вес, кг |

|||

|

Длина |

Ширина |

Толщина |

||

|

ПА1-14 |

2990 |

495 |

140 |

172 |

|

ПА1-16 |

2990 |

495 |

160 |

196 |

|

ПА2-14 |

1490 |

495 |

140 |

85 |

|

ПА2-16 |

1490 |

495 |

160 |

98 |

Примечание: Объемный вес ячеистого бетона 750 ± 50 кг/м3. Предел прочности при сжатии не ниже 40 кг/см2.

4. Плиты покрытий железобетонные длиной 6 м.

|

Размеры в м |

Вес в кг |

На нагрузку |

|

|

|

3´6 |

2300 |

от 330 до 1140 кг/м2 |

|

|

1,5´6 |

1400 |

о г 600 кг/м2 и выше |

Расшифровка марки: ПН - плиты настила, С - стержневая арматура, 1... - расчетная нагрузка.

Серии выпусков:

Серия ПК-01-74/62. Крупнопанельные ж/б предварительно напряженные плиты размером 3´6 м для покрытий промышленных зданий.

Серия ПК-01-7462 (дополнение 1). То же, плиты с термически упрочненной стержневой арматурой.

Серия ПК-01-106. Железобетонные плиты размером 1,5´6 м для покрытий промышленных зданий.

Серия ПК-01-111. Крупнопанельные ж/б предварительно напряженные плиты покрытий размером 1,5´6 м.

Серия ПК-01-88. Сборные ж/б плиты 0,5´3 м и 0,5´1,5 м для покрытий производственных зданий.

ГОСТ 9491-60. Плиты крупнопанельные ж/б ребристые предварительно напряженные размером 1,5´6 м для покрытий производственных зданий.

4. Плиты покрытий из ячеистых бетонов длиной 6 м.

Размеры: 1,5´6 м, 0,5´6 м.

Толщина: 200, 240 мм (без ребер).

Материал: автоклавный ячеистый бетон (пенобетон, пеноселикатбетон), объёмным весом 700 или 1000 кг/м3.

Рабочая арматура: круглая горячекатанная сталь класса А-1.

Расчетная нагрузка: от 340 до 1200 кг/м2.

Документы выпуска:

Серия ПК-01-92. Плиты покрытия из ячеистого бетона пролетом 6 м.

ГОСТ 7741-66. Плиты ребристые армированные из ячеистого бетона для покрытий производственных зданий.

ГОСТ 1781-55. Плиты армированные из автоклавного бетона для покрытий производственных зданий.

6. Плиты покрытий железобетонные длиной 12 м.

|

Размеры в м |

Вес в кг |

На нагрузку |

|

|

|

3´12 |

6800 |

от 370 до 1300 кг/м2 |

|

|

1,5´12 |

4900 |

Расшифровка марки: ПН - плиты настила ТП, KЛ - вид рабочей арматуры, 1... - расчетная нагрузка.

Серии выпуска:

Серия ПК-01-99/62 Вып. 1. Сборные ж/б предварительно напряженные плиты размером 3´12 м со стержневой арматурой для покрытий промышленных зданий.

Вып. 2. То же, размером 1,5´12 м.

Серия ПК-01-100/62 Вып. 1. Сборные ж/б предварительно напряженные плиты размером 3´12 м с арматурой из высокопрочной проволоки для покрытий промышленных зданий.

Вып. 2. То же, размером 1,5´12 м.

7. Плиты бортовые для светоаэрационных фонарей.

|

Вес, кг |

Серия, ГОСТ |

|

|

ПКЖН длиной 12 м |

3000 |

Серия ПК-01-95 |

|

ПКЖБ длиной 6 м |

500 |

ГОСТ 8579-57 |

|

КАПБ длиной 6 м (армоцементно-бетонные) |

400 |

ГОСТ 8580-66 |

Документы выпуска:

Серия ПК-01-95. Сборная железобетонная предварительно напряженная плита размером 0,8´12 м для бортов фонарей производственных зданий.

ГОСТ 8579-57. Плиты крупнопанельные железобетонные для фонарей производственных зданий.

ГОСТ 8580-66. Плиты бортовые армированные из ячеистого бетона для фонарей производственных зданий.

ПРИЛОЖЕНИЕ Ж

Нормативная нагрузка от собственного веса несущих элементов покрытия.

|

Наименование элемента |

Нагрузки для зданий, кг/м2 |

|||

|

легких |

средних |

тяжелых |

||

|

1 |

Стропильные фермы |

16 - 25 |

18 - 30 |

20 - 40 |

|

2 |

Подстропильные фермы |

0 - 6 |

4 - 7 |

8 - 20 |

|

3 |

Связи |

3 - 4 |

3 - 5 |

8 - 15 |

|

4 |

Прогоны |

10 - 12 |

12 - 18 |

12 - 16 |

|

5 |

Фонари |

0 - 10 |

8 - 12 |

8 - 12 |

Источники данных:

1. Новый политехнический словарь. Научное издательство «Большая Российская Энциклопедия», Москва, 2000.

2. Справочник проектировщика. Металлические конструкции промышленных зданий и сооружений, 1962.

3. Р.И. Трепененков. Альбом чертежей конструкций и деталей промышленных зданий. Издательство литературы по строительству, Москва, 1970.

4. Справочник строителя, 1970.

5. Справочные таблицы весов строительных материалов, 1971.

6. Карманный справочник строителя, Киев, Госстройиздат УССР, 1965.

7. М.М. Сахновский. Металлические конструкции. (Техническая эксплуатация), 1976.

8. М.М. Сахновский. Уроки аварий стальных конструкций, 1969.

9. М.Н. Лащенко. Аварии металлических конструкций зданий и сооружений, 1969.

10. А.Н. Шкинев. Аварии в строительстве, Москва, Стройиздат, 1984.

11. В.А. Воробьёв. Строительные материалы, Москва, Высшая школа, 1979.

12. СНиП II-3-79** «Часть II. Нормы проектирования. Глава 3. Строительная теплотехника», Госстрой СССР, Москва, 1986.

13. Аварии в строительстве. Технический анализ. Госстрой России, 1993.

14. Рекомендации по применению стальных профилированных настилов нового сортамента в утепленных покрытиях производственных зданий. Госстрой СССР, 1985.

15. Справочник проектировщика. Металлические конструкции (в 3-х томах), ЦНИИПСК им. Мельникова, Под общ. ред. Кузнецова В.В., Москва, Издательство АСВ, 1998 - 1999 г.г.

16. Требования к проведению оценки безопасности эксплуатации производственных зданий и сооружений поднадзорных промышленных производств и объектов (обследование строительных конструкций специализированными организациями) РД-22-01-97, ЦНИИПСК им. Мельникова, Москва, 1997 г.