| Информационная система |  |

|

Федеральный |

Руководящие документы |

Шифр |

|

Документы, |

МЕТОДИКА

ОПРЕДЕЛЕНИЯ

ТЕХНИЧЕСКОГО СОСТОЯНИЯ

КОЖУХОВ ДОМЕННЫХ ПЕЧЕЙ И

ВОЗДУХОНАГРЕВАТЕЛЕЙ

|

Разработана Отделом по надзору

в металлургической промышленности. ЦНИИПСК им. Мельникова |

Утверждена |

Срок |

СОДЕРЖАНИЕ

|

2. Подготовительные работы к обследованию сооружения 4. Анализ действующих нагрузок и технологических факторов 5. Диагностика технического состояния 6. Основы проверочного расчета на прочность и расчет ресурса 7. Отчет по обследованию сооружения |

|

|

Перечень повреждений дефектов кожуха, при которых проводится его внеочередное обследование |

|

|

Оценка воздействия высоких температур на сталь |

|

|

Техническое задание |

|

|

Программа обследования |

|

|

Техническое заключение |

|

|

Перечень основных приборов для проведения технической диагностики |

|

|

Перечень показателей контрольно-измерительных приборов доменной печи |

|

|

Свидетельство механических испытаний и протокол определения химсостава сталей |

|

|

Термины и определения |

|

"Методика определения технического состояния кожухов доменных печей и воздухонагревателей" разработана АОЗТ "ЦНИИПСК им. Мельникова" по Постановлению Госгортехнадзора России от 27.11.97 г. № 46 (пункт 6.1).

Коллектив авторов:

Доктор технических наук Горицкий В.М., кандидат технических наук Кандаков Г.П., инженеры: Шнейдеров Г.Р., Щербаков Е.А., Тиков А.В., Евдокимова Э.В., Пешков В.Р., Черников А.И..

В разработке приняли участие:

Отдел по надзору в металлургической промышленности Госгортехнадзора России, Управление Северного округа, Уральское и Кузнецкое управления Госгортехнадзора России, ООО "Экспертиза металлоконструкций" (г. Москва), АО "Северсталь" (г. Череповец), ОАО "Центрдомнаремонт" (г. Тула), ОАО "Уралдомнаремонт" г. Ектеринбург), ОАО "Домнаремонт" (г. Череповец), Государственный проектный институт "Сибпроектстальконструкция" (г. Новокузнецк).

ВВЕДЕНИЕ

Конструкционная прочность и надежность доменных печей и воздухонагревателей обеспечивается правильным подбором материалов с учетом объема печи, температуры и давления дутья, обогащения дутья кислородом, вдувания мазутного и пылеугольного топлива, применения природного газа, применения различных руд, физико-механических свойств материалов футеровки, типом холодильников, соблюдением технологических инструкций, постоянством технологического режима, своевременным выполнением капитальных и текущих ремонтов агрегата.

Недостаточная степень контроля в процессе эксплуатации фактического состояния кожуха агрегата из-за отсутствия вмонтированных средств контроля температуры и расчетной нагрузки не обеспечивает гарантийной надежности без постоянных осмотров службой эксплуатации.

Средний статистический ресурс работоспособного состояния кожуха агрегата определяется мировой практикой на основании многочисленных исследований и по доменным печам составляет:

Страны |

США |

Германия |

Япония |

Россия |

|

Ресурс работоспособного состояния ДП (годы) |

442) |

22 |

17 |

16 |

__________

2) - Медные холодильники охлаждения, компьютерная система контроля кожуха.

Ресурс работоспособного состояния воздухонагревателей - 25 - 30 лет.

Документ "Методика определения технического состояния кожухов доменных печей и воздухонагревателей" подготовлен на основе обобщения практического опыта специализированных организаций, а также с учетом результатов последних лет исследований по действительной работе вышеуказанных сооружений и устанавливает порядок и требования для определения их технического состояния.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая "Методика определения технического состояния кожухов доменных печей и воздухонагревателей" (далее Методика) разработана в соответствии с Федеральным Законом "О промышленной безопасности опасных производственных объектов" 1997 г., со СНиП II-23-81*, ГОСТ 19281-89, Правилами безопасности в доменном производстве (ПБ 11-80-94), Временным положением о техническом обслуживании и ремонтах (ТОиР) механического оборудования предприятий системы Министерства черной металлургии СССР, 1982 г., Методическими указаниями по определению остаточного ресурса потенциально опасных объектов, поднадзорных Госгортехнадзору России (РД 09-102-95), методиками базового института ЦНИИПСК им. Мельникова, и устанавливает порядок и организацию проведения обследования кожухов доменных печей и воздухонагревателей.

1.2. Данная Методика распространяется на все организации, независимо от их организационно-правовых форм и форм собственности, осуществляющих проектирование, эксплуатацию, ремонт, наладку и обследование доменных печей и их воздухонагревателей.

1.3. Обследование данных сооружений выполняется Специализированной проектной организацией (далее Специализированная организация), имеющей соответствующий опыт осуществления экспертизы специальных инженерных сооружений и лицензии Госгортехнадзора России и Госстроя России на данный вид деятельности.

Специализированная организация обязана иметь учтенные экземпляры данной Методики и "Руководства по расчету стальных конструкций доменных печей большого объема" (ЦНИИПСК им. Мельникова).

1.4. Обследование кожухов доменных печей и воздухонагревателей производится в сроки, указанные в табл. № 1. Виды обследования: первичное, вторичное, внеочередное.

1.4.1. Цель первичного обследования состоит в проверке нормируемого ресурса работоспособного состояния кожуха в действующих эксплуатационных условиях.

1.4.2. Цель вторичного обследования состоит в выявлении возможностей остаточного ресурса кожуха сооружения и определения срока его вывода из эксплуатации.

1.4.3. Внеочередное обследование или экспертная оценка проводится в случае выявления при эксплуатационных осмотрах необъяснимого роста повреждений (Приложение № 1) и опасности общего разрушения кожуха, а также в случаях:

• после аварии в цехе, связанной с огневым (пожар) или механическим (обрушение конструкций) воздействием на кожух печи;

• по предписанию органов Госгортехнадзора России;

• при намечаемой реконструкции печи;

• при увеличении нормируемых проектных показателей и (или) климатических воздействий (рост районной сейсмики, рост рабочего давления, переход на цинкосодержащие руды);

• при страховании.

1.5. Эксплуатация кожухов доменных печей после 16 лет, а воздухонагревателей - после 25 лет возможна только при положительном техническом заключении Специализированной проектной организации.

2. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

К ОБСЛЕДОВАНИЮ СООРУЖЕНИЯ

По доменной печи

2.1. Подготовительные работы к проведению обследования выполняются Специализированной организацией на основании письменного обращения к ней руководителя Предприятия (далее Заказчика) на выполнение данной работы с оформлением договора.

Обращение высылается не менее чем за 1 месяц до предполагаемого срока начала работ.

2.2. Подготовительные работы, проводимые Специализированной организацией включают:

2.2.1. Изучение сооружения и имеющейся на него технической документации;

2.2.2. Установление и согласование с Заказчиком необходимых технических данных. К ним относятся:

а) установление фактических температур при работе различных зон кожуха (При отсутствии данных руководствоваться Приложением № 2);

б) показания контрольно-измерительных приборов агрегата (давление, температура и другие);

г) анализ произошедших аварий;

д) сведения о приборах и методах контроля состояния кожуха и другие необходимые данные.

2.3. Анализ Технического задания Заказчика (Приложение № 3).

2.4. Составление проекта Программы обследования по Техническому заданию Заказчика (Приложение № 4).

2.5. Оформление договора с необходимыми приложениями.

По воздухонагревателю

2.6. Подготовительные работы по воздухонагревателю выполняются аналогично пунктам 2.1. и 2.2. (частично), 2.3, 2.4, 2.5, кроме того, проводится общий осмотр всех воздухонагревателей, работающих в системе доменной печи.

Сроки обследования кожухов доменных печей и воздухонагревателей

|

Наименование |

Тип, техничес. характеристики (полезный объем), м3 |

Среднестатистический ресурс работоспособного состояния (лет) |

Периодичность освидетельствования |

||

|

Осмотр комиссией |

Сроки обследования Специализированными организациями |

||||

|

Первичное обследование (лет) |

Вторичное обследование (через ... лет) * |

||||

|

Кожух |

до 750 |

14 |

2 раза в месяц |

5 |

5 |

|

930-1386 |

16 |

2 раза в месяц |

5 |

5 |

|

|

1513-1719 |

16 |

2 раза в месяц |

5 |

5 |

|

|

2000-2700 |

16 |

2 раза в месяц |

5 |

5 |

|

|

3000-3200 |

16 |

2 раза в месяц |

5 |

5 |

|

|

5580 |

нет данных |

2 раза в месяц |

5 |

5 |

|

|

Воздухонагреватель |

Площадь нагрева, м2 |

||||

|

до 4800 |

30 |

1 раз в месяц |

12 |

5 |

|

|

4800-6500 |

25 |

1 раз в месяц |

10 |

5 |

|

|

свыше 6500 |

25 |

1 раз в месяц |

10 |

5 |

|

* - срок может быть скорректирован Специализированной организацией по согласованию с эксплуатирующей организацией.

3. ПРОВЕДЕНИЕ ОБСЛЕДОВАНИЯ

3.1. Выполнение работ по обследованию сооружения осуществляется перед капитальным ремонтом II разряда. Работы осуществляются по наряду-допуску, выданному ответственным работником Заказчика. Наряд-допуск утверждается главным инженером организации Заказчика.

Ко всем участкам обследуемого сооружения должен быть обеспечен доступ.

3.2. Во избежание отравления газами, которые могут быть занесены от действующих доменных печей, воздухонагревателей, пылеуловителей и газопроводов в место проведения обследования, Заказчик организует систематический контроль за безопасностью воздушной среды.

3.3. В рабочую группу обследования, кроме Специализированной организации, включаются:

• специалисты доменного цеха;

• по решению Заказчика - специалисты его проектного отдела;

• представитель Ремонтной организации, осуществляющей капитальные ремонты сооружения и имеющий лицензию на данный вид деятельности;

• другие специалисты по необходимости.

3.4. Обследование кожуха доменной печи включает:

3.4.1. Анализ данных, полученных при работе агрегата (п. 2.2.2.).

3.4.2. Детальный визуальный осмотр сооружения, включая узлы выхода наклонного газохода грязного газа из кожуха, непосредственно весь кожух. При осмотре:

• уточняется конструктивная схема кожуха и соответствие ее проекту;

• наносятся все повреждения на схему развертки кожуха, включая монтажные проемы, выполненные при капитальных ремонтах;

• наносятся на развертку участки кожуха с воздействиями температур выше 150 °С.

Необходим также тщательный осмотр всех монтажных проемов, выполненных при капитальных ремонтах для производства демонтажных и монтажных работ внутри кожуха.

3.4.3. Специальные измерения и диагностика:

а) проводится толщинометрия основных зон кожуха и монтажных вставок, выполненных при ремонтах кожуха;

б) проводится дефектоскопия сварных швов кожуха (ремонтных, монтажных и заводских). Объем контроля устанавливается по результатам анализа технической документации и осмотра;

в) выполняется твердометрия мест с установленными фактами нарушения работы холодильников, а также в зоне чугунных и шлаковых леток;

г) проводится взятие микропроб стали в местах тепловых воздействий - свыше 150 °С, ремонтных вставок, в местах повреждений (Приложение № 4).

3.4.4. При внутреннем осмотре сооружения уточняется:

• характер разрушения огнеупорной футеровки;

• наличие пустот в зазоре между огнеупорной кладкой и кожухом печи по местам перегрева металла;

• наличие "настылей", цинка в футеровке;

• характер движения потока горячего дутья (при возможности);

• характер коррозионных повреждений стали с внутренней стороны кожуха;

• степень истирания кожуха шихтовыми материалами в местах их контакта;

• другие данные, выявляющиеся в процессе разборки огнеупорной кладки.

3.4.5. При изучении документации, предъявленной Заказчиком, согласно п. 2.2.2. необходимо:

• изучить условия фактической работы металлоконструкций кожуха по записям показаний приборов КИПиА;

• установить, каким образом контролируется состояние кожуха в процессе эксплуатации;

• проанализировать записи в агрегатном журнале;

• изучить произошедшие аварии, связанные с кожухом или воздействиями на него;

• установить соответствие чертежей КМД (завода-изготовителя металлоконструкций) чертежам КМ (автора проекта кожуха).

3.5. Повреждения кожуха доменной печи:

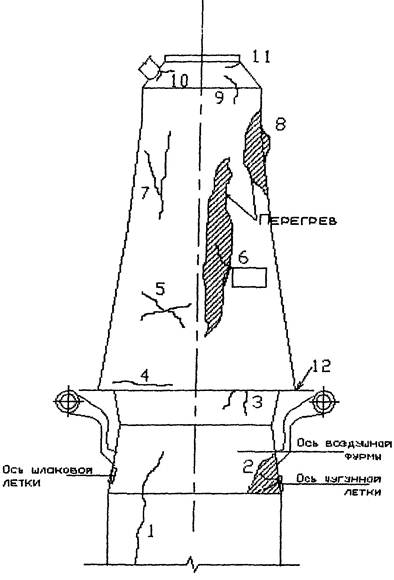

3.5.1. Повреждения кожухов доменной печи (Рис. 1) представляют по своему характеру следующие типы:

Тип 1. Трещины возникают в районе горна, имеют вертикальный характер, идут вверх до фурменных отверстий и вниз до лещади. Ширина их раскрытия доходит до 60 - 80 мм. Возникают после ремонтов II - III разрядов.

Эти трещины образуются от радиального давления огнеупорной кладки на холодильники при затвердевании массы в компенсационном зазоре между футеровкой и холодильными плитами. Заварка их часто не дает результатов, разрывы появляются вновь. Ветвление трещин свидетельствует об охрупчивании металла кожуха.

Тип 2. Трещины различного направления в районе горна около чугунной летки, а также в фурменной зоне. Длина их - 1,5 - 2 м.

Причина - высокая цикличность температуры кожуха в зоне чугунной летки, отсутствие компенсационного слоя между кладкой и холодильниками.

Рис. 1. Повреждения кожуха доменной печи.

Тип 3. Вертикальные трещины, начинающиеся от линии сопряжения заплечиков с мораторным кольцом. Возникают в результате выхода из строя холодильников заплечиков. Ремонт кожуха в этом районе обычно не дает положительных результатов до замены холодильников.

Тип 4. Горизонтальные трещины в кожухе шахты длиной 2 - 3 метра. Причины возникновения трещин: недостаточная толщина компенсационного слоя между кожухом и огнеупорной кладкой; недостаточная толщина компенсационного слоя под защитными сегментами колошника и под жестко закрепленными к кожуху и заходящими в кладку кронштейновыми холодильниками, вследствие чего в кожухе возникают большие меридиональные растягивающие напряжения от вертикального роста футеровки.

Тип 5. Трещины в охлаждаемой части шахты различного направления. Протяженность от 1 до 2 метров. Возникают в результате местных перегревов металла вследствие выхода из строя холодильников или из-за некачественного образования отверстий в кожухе печи для болтов крепления холодильных плит. Их появлению способствует наличие концентраторов напряжений в металле сварного кожуха.

Тип 6. Трещины вдоль вставок кожуха и под углом к ним возникают вследствие некачественного выполнения заварки швов вставки или из-за нарушения ее технологии. Длина их зависит от размеров вставки и обычно достигает 1 - 2 м.

Тип 7. Трещины различного направления в местах износа футеровки в неохлаждаемой зоне шахты протяженностью до 2 м появляются в области местных перегревов металла. Возникают они вследствие его соприкосновения с высокотемпературными газами в местах дефектов футеровки.

Тип 8. Выпучивания в неохлаждаемой зоне шахты возникают в результате разрушения футеровки. Иногда сопровождаются трещинами. Особенно опасно кольцевое выпучивание, являющееся следствием перегрева металла по всему периметру кожуха до потери им несущей способности. Кожух уже не может воспринимать нагрузку и "садится" с образованием волн. Нарушается работа засыпного аппарата.

Тип 9. Трещины на куполе печи возникают вследствие местного перегрева его участков при выходе из строя теплоизоляции или повышения температуры газов в подкупольном пространстве в результате нарушения ведения технологического процесса.

Тип 10. Трещины в местах примыкания газоходов к куполу печи возникают в результате повышения температуры газов, а также вследствие низкого качества швов при плохой подгонке раструба газоотводов к куполу печи или из-за низкого качества самих изоляционных материалов.

Тип 11. Трещины в месте примыкания колошникового фланца возникают вследствие неравномерного его нагрева и примыкающих участков кожуха при резких повышениях температуры отходящих газов. Причиной их возникновения может быть и неравномерная тепловая защита этих конструкций, неправильный выбор марки стали фланца, а также плохое выполнение шва с недостаточным сечением и без плавного перехода к фланцу.

Тип 12. Изгиб и кольцевые трещины в мораторном кольце возникают при недостаточной величине зазора между кожухом и кладкой шахты или при жесткой связи между футеровкой и кожухом. При вертикальном росте кладка действует как клин, подымает кожух и, отрывая его от колонн горна, изгибает мораторное кольцо.

3.5.2. По данным анализа причин трещинообразования в кожухах доменных печей распределение трещин по кожуху доменной печи составляет:

зона горна и чугунных леток - 65 %,

заплечики - 16 %,

шахта печи - 19 %.

По воздухонагревателю

3.6. Выполнение работ по обследованию воздухонагревателя осуществляется с выполнением п.п. 3.1, 3.2, 3.3.

3.7. Обследование кожуха воздухонагревателя включает:

3.7.1. Анализ данных, полученных при работающем аппарате (рабочее давление, температура внутренних зон воздухонагревателя, участков перегрева кожуха, другие необходимые данные).

3.7.2. Детальный осмотр сооружения. При осмотре уточняется:

- конструктивная схема кожуха и соответствие ее проекту;

- наносятся все повреждения на схему развертки кожуха, включая заваренные накладки и монтажные проемы, выполненные при капитальных ремонтах?

- воздействие участка воздухопровода горячего дутья на кожух воздухонагревателя (зона штуцера горячего дутья).

3.7.3. Проводятся специальные измерения и диагностика:

- толщинометрия и твердометрия намеченных участков;

- выборочная дефектоскопия в местах осмотра сварных швов;

- взятие проб стали в местах тепловых воздействий свыше 150 °С и местах наличия трещин.

3.7.4. При доступе внутрь сооружения выполняется:

- осмотр купола изнутри при частичной разборке футеровки на наличие трещин и степени коррозионного поражения металла;

- состояние огнеупорной кладки, принципиальные отклонения при ее выполнении от технических условий;

- наличие и состояние компенсационного зазора между кладкой и кожухом воздухонагревателя;

- состояние камеры горения;

- другие данные, выявляющиеся в процессе обследования.

3.7.5. Уточнить соответствие чертежей КМД чертежам КМ.

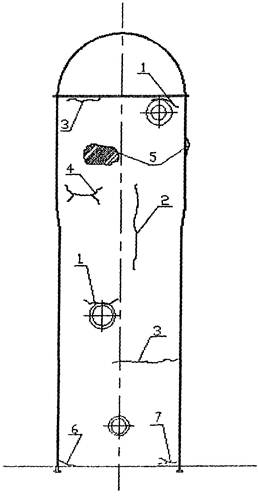

3.7.6. Основные повреждения кожуха воздухонагревателя (Рис. 2) представляют по своему характеру следующие типы:

Тип 1. Трещины у штуцеров воздухопровода горячего дутья и газовых горелок. Причины - перегрев металла из-за разрушения футеровки, влияние воздухопроводов (при отсутствии в них компенсаторов), от несоблюдения технологии сварки.

Тип 2. Вертикальные трещины образуются из-за некачественной сварки, отступлений при сборке, превышающих нормативные, при большой величине кольцевых напряжений от радиального температурного роста футеровки, при недостаточной величине компенсационного зазора или малой компенсирующей способности его заполнения.

Тип 3. Кольцевые горизонтальные трещины -возникают как при недостаточной величине зазора под куполом (компенсирующего рост кладки), так и при повышенных силах сцепления между кладкой и кожухом из-за непроектного заполнения компенсационного зазора или оставленных внутри несрезанных монтажных приспособлений.

Тип 4. Разрывы вдоль кольцевых швов кожуха возникают в зонах высоких напряжений, от их концентрации в местах перепадов сечений.

Тип 5. Перегревы и выпучины возникают чаще в верхней части кожуха в случае проникновения горячего газа к поверхности металла, а также от просыпания или выдувания заполнителя компенсационного зазора.

Рис. 2. Повреждения кожуха воздухонагревателя.

Тип 6. Разрыв анкерных креплений.

Тип 7. Кольцевые разрывы вблизи швов приварки днища к кожуху происходят при отсутствии свободного вертикального температурного роста кольцевой кладки воздухонагревателя.

Тип 8. Трещины на внутренней поверхности кожуха. Часто начинаются от сварных швов. Их появление связано с повышением температуры нагрева и наличием с внутренней стороны кожуха агрессивной среды (воздействие окислов азота, щелочей).

4. АНАЛИЗ ДЕЙСТВУЮЩИХ НАГРУЗОК

И ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ

По доменной печи

4.1. Кожух доменной печи находится под воздействием трех основных видов нагрузок: внутреннего давления газовой среды, термических расширений футеровки и холодильников, давления массы шихтовых материалов и продуктов плавки.

4.1.1. Давление внутри кожуха может быть:

низким - 0,01 - 0,02 МПа (0,1 - 0,2 ати); повышенным - 0,05 - 0,07 МПа (0,5 - 0,7 ати); высоким - 0,15 - 0,25 МПа (1,5 - 2,5 ати).

Избыточное давление в кожухе составляет от 2 до 5 ати.

По показаниям приборов КИП анализируются факторы повышения рабочего давления при нарушениях технологических режимов.

4.1.2. Механическое давление на кожух от шихтовых материалов и продуктов плавки при необходимости уточняется при обследовании, особенно случаи "обрывов шихты" и производства внутри кожуха взрывных работ.

4.1.3. Нагрузки от термического расширения футеровки и холодильников на кожух достигают величины 1 - 2,0 МПа (10 - 20 ати). Величина их зависит от качества огнеупорных материалов, качества выполнения работ и особенно от качества заполнения компенсационных зазоров.

4.1.4. - Технологические факторы и аварии за кампанию печи рассматриваются только те, которые влияют на прочность кожуха: цинкосодержащие руды, периферийный ход газового потока в печи, динамические удары, взрывы газовой смеси в печи, прорывы чугуна, ускоренный разгар кладки, выход из строя автоматического управления, переход на цинкосодержащие руды и другие факторы.

4.1.5. Выявление конструкций, опирающихся на кожух и сверка их с проектом.

4.1.6. На развертке кожуха доменной печи наносятся повреждения, влияющие на прочность кожуха, а также места диагностики состояния сталей, включая стали монтажных вставок и точки толщинометрии.

4.1.7. Специализированной организацией проверяется районная сейсмичность и ее учет при проектировании кожуха.

По воздухонагревателю

4.2. Кожух воздухонагревателя работает в условиях двухосного напряженного состояния под воздействием внутреннего давления газовой среды до 0,5 МПа (5 ати) и термического расширения футеровки.

4.3. Основные нагрузки на кожух воздухонагревателя:

• давление футеровки и насадки при их тепловом расширении;

• циклическое давление горячего дутья;

• нагрузки от примыкающих конструкций штуцеров клапанов горячего дутья, газовой горелки и др.;

• локальные температурные воздействия при разрушении футеровки;

• климатические (температурные и ветровые) воздействия;

• аварийные воздействия от обрушения футеровки, взрыва газов и др.

5. ДИАГНОСТИКА ТЕХНИЧЕСКОГО

СОСТОЯНИЯ

СТАЛЕЙ КОЖУХА И ОЦЕНКА КАЧЕСТВА

СВАРНЫХ СОЕДИНЕНИЙ

5.1. Стали кожуха, не испытывающие значительных перегревов, не снижают своих служебных свойств: прочности, пластичности, ударной вязкости , трещиностойкости.

5.2. Характер и степень изменения механических свойств стали при перегреве (кратковременном 700 - 850 °С, длительном 250 - 850 °С) зависит от марки стали, технологии ее производства, условий эксплуатации сооружения.

5.3. Степень и объем развития тепловой хрупкости диагностируется взятием микропроб4) металла в намеченных зонах кожуха.

____________

4) - Микропроба - (см. Термины и определения. Приложение № 9).

5.4. Зоны вероятного изменения механических

свойств стали кожуха под воздействием перегревов выполняется переносными твердомерами.

5.5. Оценка качества сварных соединений кожуха проводится в зависимости от их вида: сварных швов завода - изготовителя царг кожуха, сварных швов, выполненных при монтаже кожуха, ремонтных швов, выполненных в процессе текущих ремонтов или ликвидации аварий.

5.6. Сплошному визуальному контролю подлежат по всей протяженности все виды швов.

5.7. Измерительный неразрушающий контроль качества сварных соединений выполняется согласно ГОСТ 3242-79 одним из следующих видов контроля:

а) технический осмотр (визуальный и измерительный);

б) магнитный (магнитопорошковый);

в) капиллярный (цветной, люминисцентный, люминисцентно-цветной);

г) акустический (ультразвуковой);

д) радиационный (радиографический);

е) метод магнитной памяти металла.

5.7.1. Заводские сварные швы подвергаются ультразвуковому контролю:

а) в местах обнаружения трещин, для определения их границ;

б) в зонах перегрева кожуха в процессе эксплуатации более 300 °С, что приводит к охрупчиванию металла и зарождению трещин;

в) в зонах пересечения сварных швов, у переломов очертания кожуха, вблизи рёбер, стесняющих свободную деформацию металла.

5.7.2. Монтажные сварные швы, монтажный проем, вырезки, сварные швы в зоне примыкания патрубка воздухопровода горячего дутья и газовых горелок к кожуху воздухонагревателя, сварные швы примыкания газоотвода к куполу печи, сварные швы примыкания колошникового фланца, подвергаются выборочному УЗ контролю в объеме 25 %. В первую очередь контролю подлежат вертикальные швы, как наиболее нагруженные. В случае обнаружения недопустимых дефектов, объем контроля следует увеличить до 50 %, а в случае повторного обнаружения дефектов, объем следует довести до 100 %.

5.7.3. Ремонтные сварные швы подвергаются 100 % контролю.

6. ОСНОВЫ ПРОВЕРОЧНОГО РАСЧЕТА

НА ПРОЧНОСТЬ И РАСЧЕТ РЕСУРСА

Доменная печь

6.1. Расчет стальных конструкций кожуха доменной печи производится в соответствии с "Руководством по расчету стальных конструкций доменных печей большого объема (объем более 1000 м3) (ЦНИИПСК им. Мельникова) по предельному состоянию в 2 стадии:

• расчет при проектной футеровки печи;

• расчет при частично выгоревшей футеровке печи.

6.2. Расчет учитывает воздействия температур, давления газов, шихты, шлака и жидкого чугуна.

6.3. Расчет производится на следующее сочетание нагрузок:

• основное, к которому относятся постоянные и длительные временные нагрузки, регулярно действующие во время эксплуатации сооружения;

• дополнительное - к упомянутым выше нагрузкам добавляются нерегулярно действующие кратковременные нагрузки;

• случайное - с добавлением нагрузок, носящих аварийный характер (взрывы), или нагрузок, появляющихся из-за недопустимых нарушений режимов работы (прогар кладки холодильников, отрыв шихты, застревание конусов и т.д.). Динамическое воздействие учитывают умножением величин нагрузок на динамический коэффициент.

6.4. Напряжениями от собственной массы конструкций пренебрегают из-за незначительности их по сравнению с напряжениями от давления кладки, газа, продуктов плавки.

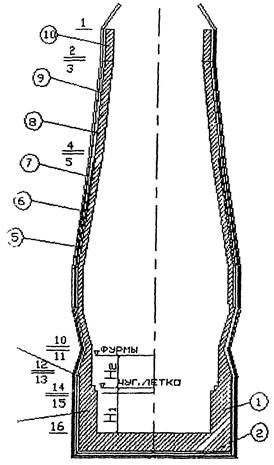

6.5. Для расчета кожух доменной печи разбивается на отдельные участки (Рис. 3).

6.6. Нормативные температуры металла кожуха доменной печи принимают:

при основном сочетании нагрузок - 100 °С, при дополнительном - 120 °С, при случайном - 150 °С.

6.7. Проектные нагрузки на кожух доменной печи от температурного распора наклонного газопровода грязного газа, нагрузки при подрыве настылей принимаются в расчете с корректировкой полученной при обследовании (Рис. 4).

6.8. Коррозия кожуха до - 7 % поперечного сечения - не принимается во внимание. Свыше 7 % -проверяется расчетом.

|

1. Высокоглиноземистый кирпич или углеродистые блоки 2. Металлическое дно 3. Углеродистые блоки 4. Углеродистые набойки 5. Плитовые холодильники 6. Кожух печи 7. Засыпка (по проекту) 8. Шамотный кирпич 9. Заполнение по проекту 10 Защитные сегменты 2/3, 4/5, 6/7 … - расчетные сечения |

Рис. 3. Расчетные сечения кожуха доменной печи.

6.9. Замена материалов футеровки при ремонтах или реконструкциях недопустима без расчета. При расчете учитываются фактические физико-механические свойства футеровочных материалов в функции от температуры.

6.10. Расчет ресурса кожуха проводится по отдельным участкам печи (п. 6.9.) с учетом следующих факторов:

• выявленных дефектов и повреждений;

• фактически установленных толщин кожуха;

• скорости коррозии металла;

• скорости повреждения металла, оцениваемой по скорости охрупчивания или снижения трещиностойкости;

• скорости распространения поверхностных трещин;

• другими выявленными данными.

6.11. Ресурс кожуха, исчисляемый в календарном времени, указывается в Техническом заключении (Приложение № 5).

Воздухонагреватель

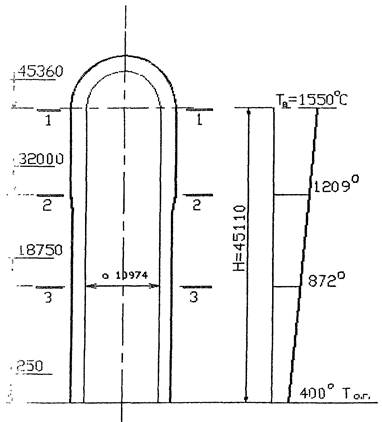

6.12. Расчет кожуха воздухонагревателя на прочность производится в соответствии с вышеуказанным Руководством, и учитывает воздействия распора температур футеровки и внутреннего давления газа (п. 6.1.). Для этого цилиндрическая часть воздухонагревателя разбивается по высоте на отдельные участки с одинаковой конструкцией, размерами и материалами футеровки кожуха, как показано на Рис. 5.

6.13. Расчетными величинами для проверки прочности кожуха воздухонагревателя являются:

• цикличность работы;

• избыточное давление воздуха;

• температура под куполом;

• температура отходящих газов;

• летняя температура наружного воздуха;

• зимняя температура наружного воздуха;

• скоростной напор ветра;

• скорость ветра.

Рис. 4. Расчетная схема кожуха.

6.14. Для каждого участка обязательно рассчитываются два сечения - верхнее и нижнее. Между этими сечениями напряженное состояние кожуха и слоев футеровки считается изменяющимся по линейному закону. Расчет начинается с верхнего сечения.

6.15. Напряжение от собственной массы конструкций не учитывается из-за их незначительности по сравнению с напряжениями от температуры футеровки и давления дутья.

6.16. Для определения остаточного ресурса ведется проверка каждого участка с учетом цикличности работы, накопленных повреждений металла и учетом развития поверхностных трещин по сечению кожуха.

6.17. Купол воздухонагревателя проверяется дополнительно на действие агрессивной среды.

6.18. Степень охрупчивания стали под воздействием эксплуатационных факторов определяется исследованиями металла.

7. ОТЧЕТ ПО ОБСЛЕДОВАНИЮ СООРУЖЕНИЯ

Доменная печь

7.1. Результаты обследования оформляются в виде "Отчета по обследованию сооружения - кожуха ДП № ¼". Отчет состоит из основной части, приложений и включает следующие разделы:

7.1.1. Титульный лист.

Дается краткая информация о Специализированной организации и о привлеченных ею других организациях и экспертах. Указывается цель обследования сооружения.

7.1.2. Оглавление.

Включается перечень разделов отчета.

Рис. 5. Расчетные сечения воздухонагревателя.

7.1.3. Ксерокопия лицензии. Ксерокопии лицензий других организаций, привлеченных к обследованию.

7.1.4. Пояснительная записка.

В ней приводятся необходимые инженерные данные по сооружению, кто проектировал кожух, кто проводил капитальные ремонты по металлоконструкциям и огнеупорным работам, марки сталей, сведения об имеющейся документации, данные о методическом и приборном оснащении, применяемом при обследовании.

7.1.5. Результаты обследования сооружения. Приводятся следующие данные:

а) проектные и фактические контролируемые технологические параметры - рабочее давление внутри, контроль температуры кожуха, контроль состояния огнеупорной кладки, контроль агрессивности среды, анализ работы системы охлаждения кожуха.

б) фактические нагрузки, отличающиеся от проектных;

в) дается развертка кожуха с указанием фактических температур на поверхности кожуха в период эксплуатации;

г) на отдельную развертку кожуха наносятся обнаруженные дефекты (перешедшие в повреждения} и повреждения, представляющие при групповом их развитии опасность разрушения кожуха, а также повторяющиеся повреждения, несмотря на их сварку и ремонт в процессе эксплуатации.

На ней же указываются места контроля толщинометрии и твердометрии стали, места взятия проб стали, места дефектоскопии сварных швов.

7.1.6. Оцениваются качество выполнения монтажных проемов и возможное влияние на прочность сооружения.

7.1.7. Приводятся данные по свойствам сталей кожуха и их изменения в процессе эксплуатации.

7.1.8. Оценивается состояние огнеупорной кладки и ее влияние на прочность кожуха.

7.1.9. Приводятся результаты проверочных расчетов по сечениям кожуха. Данные даются через дробь: числитель - проектные напряжения, знаменатель - фактические. Аттестация пригодности кожуха проводится отдельными зонами.

7.1.10. На развертке кожуха указываются зоны теплового охрупчивания металла и критическая температура хрупкости металла на момент обследования.

7.1.11. Дается оценка технического состояния сооружения. Приводится краткий анализ имеющейся эксплуатационно-технической документации у Заказчика, связанной с контролем состояния кожуха.

7.1.12. Техническое заключение является отдельным разделом отчета о состоянии сооружения и по объему не должно превышать 7 станиц машинописного текста (структура дана в Приложении № 5). Построение отчета должно предусматривать возможность снятия ксерокопии с технического заключения, как отдельного документа.

В техническом заключении указывается:

а) наименование сооружения, кем проводилось обследование, кем выдана лицензия и срок ее действия;

б) вид обследования: первичное, вторичное или внеочередное в соответствии с п. 1.4.;

в) выводы по состоянию сооружения;

г) условия дальнейшей эксплуатации или вывода из эксплуатации;

д) срок следующего обследования;

е) кому дана информация по состоянию сооружения (при обнаружении его аварийного состояния).

Данный перечень может быть дополнен в зависимости от причин и задач обследования.

Заключение подписывается лицами, проводившими обследование, и утверждается руководителем Специализированной организации.

На последнем листе заключения после подписей лиц, проводивших обследование, вносится запись: "Заключение получил" с указанием должности, Ф.И.О. руководителя организации, где проводилось обследование, личной его подписью и датой получения заключения.

7.1.13. В Приложения к отчету обязательно вносятся: необходимые чертежи сооружения, результаты замеров повреждений (в случае необходимости), результаты проверочных расчетов (в табличной форме), материалы исследования стали, копии сдаточных актов при последних капитальных ремонтах сооружения, другие документы, подтверждающие ресурс сооружения.

7.2. Экспертная оценка сооружения (сокращенная форма обследования) проводится при специально поставленных Заказчиком задачах. К ним относятся:

а) возникновение неожиданных повреждений, не объяснимых техническими службами Заказчика;

б) кратковременное продление указанного ресурса эксплуатации сооружения;

в) авария (пожар, прорыв чугунной летки) в сооружении.

Воздухонагреватель

7.3. Отчет по обследованию выполняется по п.п. 7.1.1. - 7.1.13. по параметрам воздухонагревателя.

8. ЭКСПЕРТИЗА МАТЕРИАЛОВ ОБСЛЕДОВАНИЯ

8.1. Экспертиза материалов обследования кожуха доменной печи, как опасного промышленного объекта, проводится в случаях:

• реконструкции доменной печи;

• техническом перевооружении;

• несогласии Заказчика с материалами технического заключения.

Расходы по экспертизе технического заключения несет Заказчик.

8.2. Организация, проводящая экспертизу должна быть аккредитована на данный вид деятельности в Системе экспертизы промышленной безопасности Госгортехнадзора России.

8.3. При отрицательном заключении экспертизы, с обязательным ознакомлением Специализированной организации с материалами экспертизы, органы Госгортехнадзора могут приостанавливать действие лицензии.

9. РАЗРАБОТКА РЕМОНТНОЙ ДОКУМЕНТАЦИИ

ПО

ВОССТАНОВЛЕНИЮ РАБОТОСПОСОБНОГО

СОСТОЯНИЯ СООРУЖЕНИЯ (ПРИ НЕОБХОДИМОСТИ)

9.1. Для разработки Ремонтной документации проводятся необходимые подготовительные работы и заключается отдельный договор Специализированной проектной организации с Заказчиком.

Приложение № 1

(обязательное)

ПЕРЕЧЕНЬ

повреждений, дефектов конструкций кожуха,

при которых производится

его внеочередное обследование

Кожух доменной печи

1. Разрыв кожуха в районе горна или лещади с прорывом чугуна.

Тип 1, 2, п. 3.5.1. Методики.

2. Разрыв кожуха в районе горна или лещади, когда при принятых ремонтных решениях в установленных вставках вновь возникают трещины.

Тип 1, 2, п. 3.5.1.

3. Вертикальный разрыв шахты печи с выбросом шихты.

Тип 6, п. 3.5.1.

4. Перегрев кожуха с образованием зон выпучивания и переход их в кольцевой характер по периметру кожуха с вероятностью потери его несущей способности.

Тип 8, п. 3.5.1.

5. Постоянный выход из работы холодильников охлаждения лещади и горна.

Тип 6. п. 3.5.1.

6. Неперывный рост трещин по всему кожуху, грозящий его полному разрушению.

Тип 1 - 12, п. 3.5.1.

7. Коррозийный износ свыше 7 % царг кожуха.

8. Использование при ремонтах зарубежных огнеупорных материалов с отличными от требований ГОСТов и ТУ физико-механическими характеристиками..

9. При других факторах разрушения кожуха, разрушения футеровки, холодильников, характер которых технически необъясним для службы эксплуатации.

По кожуху воздухонагревателя

1. Раскрытие кожуха воздухонагревателя в результате взрыва газа (образование гремучей смеси) или при испытаниях.

2. Пучковые образования трещин на кожухе. Тип 2, п. 3.7.6.

3. Разрушение анкерных соединений (до 40 % от общего количества).

Тип 6, п. 3.7.6.

4. Массовые перегревы и выпучины, переходящие в кольцевой характер.

Тип 5, п. 3.7.6.

5. Использование при ремонтах зарубежных огнеупорных материалов с отличными от отечественных физико-механическими характеристиками.

6. При других факторах разрушения кожуха, характер которых необъясним для службы эксплуатации.

Приложение № 2

(рекомендуемое)

ОЦЕНКА

ВОЗДЕЙСТВИЯ ВЫСОКИХ ТЕМПЕРАТУР

НА СТАЛЬ

|

Внешние признаки |

Режим температурного воздействия |

Результаты испытания на твердость |

Заключение об использовании |

Проверка твердости |

|

Участок мало деформирован и имеет на поверхности легко очищаемый нагар и обгоревшую кромку |

Непродолжительное при температуре 400-600 °С |

Твердость соответствует марке стали |

Используется без ограничения |

Допускается не производить |

|

Участок мало деформирован и имеет на поверхности нагар и тонкий трудно счищаемый спой окалины |

Непродолжительное при температуре 700-900 °С |

Твердость соответствует марке стали |

Используется без ограничения с запрещением горячей обработки |

Проверяется в сомнительных случаях |

|

Участок мало деформирован и имеет отслаивающийся местами спой окалины |

Непродолжительное при температуре св. 900 °С |

Твердость снижена на 15 % |

Используется с ограничением несущей способности (не более 75 %) |

Обязательна |

|

Участок сильно деформирован и имеет толстый спой окалины. |

Длительное, при температуре св. 900 °С |

Твердость снижена на 30 % и более. |

К использованию не пригоден |

- |

|

Участок сильно деформирован и имеет изломы, надрывы, оплавленные и пережженные участки |

Длительное, при температуре около 1400 °С |

- |

К использованию не пригоден |

- |

Примечание. После длительного воздействия температур около 1400 °С на поверхности стальных элементов появляются твердая и хрупкая пленка серо-синего или черного цвета, а также участки с губчатой структурой, что свидетельствует о пережоге стали.

Приложение № 3

(обязательное)

|

СОГЛАСОВАНО: Исполнитель _______________ |

УТВЕРЖДАЮ: Заказчик _______________ |

|

|

К договору № _____ от _____

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

|

||

|

От Заказчика: Должность _____________ _______________________ Дата __________________ |

От Исполнителя: Должность _____________ _______________________ Дата __________________ |

|

Приложение № 4

(обязательное)

|

СОГЛАСОВАНО: Заказчик |

УТВЕРЖДАЮ: Исполнитель |

|

|

ПРОГРАММА ОБСЛЕДОВАНИЯ

|

||

Приложение № 5

(обязательное)

|

___________________________ (от специализированной организации) |

||

|

ТЕХНИЧЕСКОЕ

ЗАКЛЮЧЕНИЕ (структура заключения)

Сооружение ______________________________________________________________ Организация _____________________________________________________________ Специализированная организация ___________________________________________ лицензия № ________________________ выдана _______________________________ срок действия до __________________________________________________________ произвела: ________________________________________________________________ (вид обследования) металлоконструкций кожуха _________________________________________________ Причина обследования ______________________________________________________ Состояние футеровки _______________________________________________________ Состояние системы охлаждения ______________________________________________ Металлоконструкции кожуха _________________________________________________ (сооружение) находятся в ________________________________________________________________ (работоспособном, ограниченно-работоспособном, аварийном) Обосновано материалами обследования, исследованиями свойств сталей и расчета ___ ___________________________________________________________________________ Ресурс эксплуатации кожуха __________________________________________________ (годы) Требования к дальнейшей эксплуатации ________________________________________ ___________________________________________________________________________ Срок следующего обследования _______________________________________________ Информация о состоянии металлоконструкций кожуха дана _______________________ ___________________________________________________________________________ (в случае ограниченно-работоспособного, аварийного состояния) |

||

|

Исполнитель: Заключение получил: _______________________ (Должность, ФИО руководителя) « ____» _____________ 199 г |

_______________________ Подпись |

|

Приложение № 6

(Рекомендуемое)

ПЕРЕЧЕНЬ

основных приборов для проведения неразрушающей

технической диагностики и измерений

по кожухам ДП и ВН

|

№№ |

Наименование |

Получаемые данные |

|

1. |

Дистанционный инфракрасный термометр с лазерной наводкой. |

Дистанционное измерение температуры во время работы сооружения для установления зон перегрева. |

|

2. |

Твердомер переносной |

Измерение твердости сталей. |

|

3. |

Портативный газоанализатор. |

Контроль по безопасности района работ. |

|

4. |

Ультразвуковой толщиномер |

Установление фактической толщины стали кожуха. |

|

5. |

Портативный опытно-эмиссионный спектрометр |

Определение химсостава стали непосредственно на объекте. |

|

6. |

Ультразвуковой дефектоскоп. |

Обнаружение скрытых трещин в металле, а также дефектов в сварных соединениях. |

|

7. |

Металлографическое оборудование Специализированной организации |

Исследования изменения структуры сталей в процессе эксплуатации, выявление остаточного ресурса. |

|

8. |

Тепловизор - прибор визуализации теплового поля |

Диагностика теплового воздействия на стали кожуха. |

Приложение № 7

(справочное)

ПЕРЕЧЕНЬ

ПОКАЗАТЕЛЕЙ КОНТРОЛЬНО-

ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ ДОМЕННОЙ ПЕЧИ

(по ПБ 11-80-94)

В АСУ ТП должны входить следующие подсистемы автоматики на базе современной дисплейной микропроцессорной техники:

1) контроля и управления запасами шихты;

2) весового дозирования шихты;

3) программного управления механизмами шихтоподачи и загрузочного устройства;

4) контроля массы шихты в промежуточных бункерах и регулирования перепадов давления в загрузочном устройстве;

5) контроля и регулирования уровня засыпи шихты в печь;

6) контроля и регулирования высокого и низкого давления колошникового газа;

7) контроля состава, температуры и выхода колошникового газа;

8) контроля статистических перепадов давления в печи;

9) диагностика параметров охлаждающей воды;

10) диагностика температуры кожуха и разгара кладки горна и лещади;

11) диагностика прогара воздушных фурм;

12) диагностика уровня накопления жидких продуктов и графика их выпусков;

13) диагностика состояния леток и заполнения их глиной;

14) контроля и управления оборудованием очистки колошникового газа, сбрасываемого из загрузочного устройства печи;

15) контроля и регулирования расхода холодного дутья;

16) контроля и регулирования по Фурмам расходов газа, мазута, эмульсии и угольной пыли;

17) контроля и регулирования температуры, влажности дутья и содержания в нем кислорода;

18) контроля и регулирования температуры подкупольной зоны и камеры горения воздухонагревателей;

19) контроля и регулирования параметров отопительного газа и воздуха горения;

20) диагностики наличия факела в горелках;

21) контроля состава и температуры отходящих газов воздухонагревателей;

22) контроля и регулирования параметров установки при доменной грануляции;

23) диагностики экологической обстановки на рабочих местах печи.

Приложение № 8

|

Ц.З.Л.

|

СВИДЕТЕЛЬСТВО

№ ____ |

||||||||||

|

Заказ № ___ от ____ 199 _ г |

Кому _______________ |

||||||||||

|

№ исслед. |

Наименование детали, номер плавки партии |

Материал |

Размер |

Предел

прочности |

Предел

текучести |

Относительн.

удлин. |

Относительн.

сужен. |

Ударная

вязкость |

Твердость по Бринелю |

Примечание |

|

|

Д-опт |

Нв |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Ц.З.Л. |

ПРОТОКОЛ |

|||||||||||||

Заказчик ________________________________________________________________________________ |

||||||||||||||

|

№№ |

Дата |

№ образца |

Марка сплава |

Содержание элементов, % |

||||||||||

|

получение образца |

анализ образца |

С |

Si |

Mn |

Р |

S |

Сr |

Ni |

Сu |

Аl |

||||

Приложение № 9

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ*

_____________

* по надежности термины по ГОСТ 27.002-89. Надежность в технике. Основные понятия. Термины и определения.

Агрегат - совокупность ряда машин, механизмов, устройств и сооружений, связанных единым технологическим процессом и предназначенных для совместной работы.

Воздухонагреватель - аппарат регенеративного типа (использование тепла отходящих газообразных продуктов для подогрева воздуха). В качестве топлива используется очищенный доменный колошниковый газ в смеси с коксовым или природным газом. Рабочее давление - 0,29 - 0,49 МПа (2,9 - 4,9 ати).

Гарнисаж - твердый защитный слой, образующийся в процессе плавки сплавлением огнеупорного материала и проплавляемой шихты на внутренней поверхности металлургического агрегата.

Дефект - неисправность, возникающая в конструкции на стадии ее изготовления, транспортировки и монтажа.

Дефектоскопия - выявление дефектов металлов, дефектов сварных стыков методом неразрушающего контроля.

Кожух доменной печи - сооружение, обеспечивающее функционирование агрегата. Кожух, холодильники и кладка представляют собой взаимосвязанную систему, определяющую срок работы агрегата. Повреждение любого из этих конструктивных элементов приводит к последующему разрушению двух других.

Контроль технического состояния - проверка соответствия параметров объекта требованиям технической документации и определения вида состояния: работоспособное, ограниченно-работоспособное, неработоспособное (предельное).

Микропроба стали - механический спил, срез, сруб малых проб 1,2´1,5´15 мм для получения шлифов. Отбор проб не требует последующих ремонтно-восстановительных работ.

Надежность - свойство объекта сохранить во времени и установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях.

Настыль - тугоплавкая масса, образующаяся на кожухе доменной печи в результате нарушения хода плавки или вследствие неблагоприятного взаимодействия шихты с огнеупорной футеровкой.

Остаточный ресурс - наработка объекта во времени от момента контроля его технического состяния до перехода в предельное состояние.

Опасный производственный объект - приложение № 1 к Федеральному Закону "О промышленной безопасности опасных производственных объектов" 1997 г.

Отказ - событие, заключающееся в нарушении работоспособности объекта. Виды отказов:

конструкционный - в результате нарушения установленных правил и (или) норм конструирования;

производственный - в результате нарушения установленного процесса изготовления или ремонта объекта;

эксплуатационный - в результате нарушения установленных правил и (или) условий эксплуатации объекта.

Повреждение - отклонение качества, формы и фактических размеров элементов и конструкций от требований нормативных документов или проекта, возникающее в процессе эксплуатации.

Полезный объем печи - объем пространства печи, ограниченный горизонтальной плоскостью, проходящей через приемное отверстие чугунной летки, а вверху через нижнюю плоскость большого конуса в опущенном положении.

Полезная высота печи - расстояние от оси чугунной летки до уровня нижней кромки большого конуса засыпного аппарата в нижнем положении.

Полная высота печи - расстояние от оси чугунной летки до верхней кромки опорного кольца кожуха колошника, на котором устанавливается засыпной аппарат.

Полный ресурс - срок (в годах) от начала эксплуатации объекта до его перехода в предельное состояние, соответствующее прекращению эксплуатации. Полный ресурс складывается из ресурса работоспособного состояния и остаточного ресурса.

Предельное состояние -состояние объекта, при котором его дальнейшая эксплуатация недопустима, восстановление его работоспособного состояния невозможно.

Профиль доменной печи - состоит из пяти основных составных частей:

Горн - нижняя часть печи, где завершаются процессы шлакообразования, обессеривания чугуна. Горн делится на фурменную зону и металлоприемник. Подина металлоприемника называется лещадью.

Заплечики - усеченный конус с большим основанием вверху. В результате плавления объем шихты уменьшается и сужающиеся заплечики препятствуют быстрому продвижению шихты в горн.

Колошник - верхняя цилиндрическая часть печи, которая в сочетании с засыпным аппаратом обеспечивает необходимое размещение шихты.

Распар - наиболее широкая часть печи, имеющая форму цилиндра. Обеспечивает плавный переход шихты в заплечики.

Шахта - усеченный конус; коническая форма шахты обеспечивает плавный сход шихтовых материалов, расширяющихся по мере нагрева.

Работоспособное - состояние сооружения, объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) эксплуатационной - технической документации.

Разгар футеровки печи - искажение проектного профиля печи из-за износа футеровки доменной печи от ударных и истирающих воздействий, высокой температуры, воздействия химических соединений.

Ресурс работоспособного состояния - продолжительность во времени или объеме работы объекта в работоспособном состоянии.

Тепловое охрупчивание - резкое уменьшение сопротивления стали хрупкому разрушению при воздействии на сталь повышенных температур (250 - 550 °С). Степень изменения устанавливается исследованиями.

Ударная вязкость - механическая характеристика, оценивающая работу разрушения надрезанного образца стали определенного размера.